Состав бронзы: Бронза — состав, свойства, применение бронзы и сплавов

alexxlab | 20.07.2021 | 0 | Разное

Сплав БрОЦС4-4-2,5 — характеристики, взаимодействие с кислотами, механические свойства бронзового сплава, расшифровка

БрОЦС4-4-2,5 – деформируемый бронзовый сплав, относящий к так называемым «адмиралтейским» бронзам. Как и остальные сплавы этого семейства, он превосходно противостоит коррозии в водной среде, обладает отличными пружинящими и антифрикционными параметрами, поддается сварке.

Но все же бронзовый сплав БрОЦС4-4-2,5 выделяется из всех «адмиралтейских бронз» одним уникальным качеством – способностью поддаваться практически полной механической обработке (до 90%) на токарных и сверлильных станках. Поэтому он востребован при изготовлении деталей сложных форм с максимальной степенью точности, которые способны длительное время работать при повышенном трении – втулок и подшипников автомобилей и тракторов, а также узлов машин, работающих в условиях гидроэрозии – помп, насосов, трубопроводов.

Химический состав

В соответствии с действующей классификацией, сплав БрОЦС4-4-2,5 относится к оловянистой бронзе, поскольку содержит 4% олова, легируемые добавки цинка и свинца.

Литейно-технологические свойства материала БрОЦС4-4-2,5

Добавки цинка, не менее 4%, заменяют дорогостоящее олово и вводятся в бронзовый сплав БрОЦС4-4-2,5 для его удешевления. Однако примеси цинка совершенно не ухудшают эксплуатационные характеристики сплава, наоборот, они оказывают положительное влияние на его технические параметры. Легируемые добавки цинка практически полностью растворяются в меди, образуя с ней твердый раствор, и повышают прочность и сопротивление усталости. По усталостным параметрам БрОЦС4-4-2,5 стоит на втором месте в ряду всех существующих бронз и уступает лишь бериллиевым бронзам.

В БрОЦС4-4-2, также присутствует свинец, который практически не соединяется с медью, образуя в структуре сплава самостоятельные включения и легкоплавкую эвтектику. Однако свинец не оказывает влияния на растворимость остальных легируемых компонентов, а только улучшает антифрикционные свойства БрОЦС4-4-2,5 и его обрабатываемость резанием.

Особые свойства БрОЦС4-4-2,5

Этот сплав является деформируемым. Из-за наличия легкоплавких включений, состоящих из чистого свинца, он поддается волочению и прокатке под давлением лишь в холодном состоянии БрОЦС4-4-2,5, а в горячем состоянии – лишь прессованию. Не смотря на это, сплав выпускается в виде разнообразного металлопроката:

Поскольку бронзовый прокат БрОЦС4-4-2,5 широко востребован в различных сферах и рассчитан на эксплуатацию в различных условиях, он дополнительно отжигается и поступает в продажу не только в твердом и полутвердом состоянии, но и в мягком.

К техническим характеристикам прокатных изделий под маркой БрОЦС4-4-2,5 предъявляются жесткие требования ГОСТ 5017-74, ГОСТ 15885-77, ГОСТ 1761-92, ГОСТ 10025-78. В частности, их поверхность не должна иметь коррозионных пятен, трещин и вмятин, а химический состав не должен включать посторонних включений, не предусмотренных государственным стандартом.

Применение металлопроката БрОЦС4-4-2,5

Цинково-свинцовая оловянистая бронза БрОЦС4-4-2,5 относится к антифрикционным цветным сплавам, поскольку имеет малый коэффициент трения и минимальную склонность к заеданию. Из нее делают части узлов и механизмов, работающих при высоких механических и фрикционных нагрузках. Несмотря на высокую прочность, они обладают более мягкой поверхностью, при трении с сопряженными стальными деталями изнашиваются быстрее, таким образом, способствует сохранению целостности остальных частей механизма и упрощению ремонтных работ. При ремонте достаточно заменить втулку или прокладку из БрОЦС4-4-2,5, чтобы вернуть работоспособность всего агрегата.

Из нее делают части узлов и механизмов, работающих при высоких механических и фрикционных нагрузках. Несмотря на высокую прочность, они обладают более мягкой поверхностью, при трении с сопряженными стальными деталями изнашиваются быстрее, таким образом, способствует сохранению целостности остальных частей механизма и упрощению ремонтных работ. При ремонте достаточно заменить втулку или прокладку из БрОЦС4-4-2,5, чтобы вернуть работоспособность всего агрегата.

Кроме того, из бронзовых прутков и полос БрОЦС4-4-2,5 изготавливают пружины и детали для химической аппаратуры, обладающие долговечностью в эксплуатации и стойкостью к коррозии во влажной среде, химическим соединениям и высокой температуре.

В нашей компании вы можете приобрести металлопрокат БрОЦС4-4-2,5 в широком ассортименте: ленты, полосы, прутки. Изделия обладают высоким качеством и удовлетворяют всем нормативам действующих ГОСТов. Позвоните нашему специалисту, если желаете быстро оформить заказ.

Состав, характеристики и особенности бронзы

Каждый человек слышал или видел бронзу, состав сплава этого металла остается загадкой для многих. В этой статье описываются виды, из чего она получается и где применяется. Металл научились получать еще на заре третьего тысячелетия до нашей эры. С тех пор не раз менялись пропорции, технология совершенствовалась, но никогда не утрачивала своего значения для человеческой цивилизации. Металл обладает уникальными эксплуатационными и декоративными характеристиками, из-за чего до сих пор применяется в разных современных областях.

В этой статье описываются виды, из чего она получается и где применяется. Металл научились получать еще на заре третьего тысячелетия до нашей эры. С тех пор не раз менялись пропорции, технология совершенствовалась, но никогда не утрачивала своего значения для человеческой цивилизации. Металл обладает уникальными эксплуатационными и декоративными характеристиками, из-за чего до сих пор применяется в разных современных областях.

Бронза — это сплав нескольких компонентов, определяющих ее главные характеристики. В результате получается материал, не имеющий границ по применению. Самые первые изделия использовали люди, которые проживали в Месопотамии и Южном Иране. Это подтверждается археологическими находками. Из чего получается смесь, какие компоненты добавляют современные мастера, узнаете из следующего раздела.

Состав

Чтобы получился качественный сплав бронзы, состав должен состоять из одного или нескольких базовых веществ, а также легирующих добавок. Основным компонентом является медь, а остальные нужны для улучшения показателей материала. В качестве легирующего компонента используется:

В качестве легирующего компонента используется:

- марганец;

- олово;

- свинец;

- хром;

- фосфор;

- железо.

Цинк и никель используются в крайних случаях, потому что такое сочетание с медью дает абсолютно иные сплавы (латунь и мельхиор, соответственно).

Количество добавок в смеси может быть разным. Но именно это влияет на цвет металла. Например, огненно-красный оттенок говорит о присутствии большого количества меди. По холодному стальному цвету можно понять, что в смеси ее содержится не более 35%.

Количество дополнительных элементов не должно превышать 2,5 процентов от всей массы. Кроме меди, в состав бронзы входят другие металлы: олово, алюминий, свинец, кремний и бериллий. Исходя из используемого элемента, сочетанию дается название. Какие бы легирующие добавки ни были выбраны, только медь, которая определяет большую часть характеристик, остается постоянной.

Химический состав бронзы определяет, каким получится сплав и марка. Все виды различаются по массовой доле основных компонентов и примесей. Точные количества приводятся в специальной таблице, где рассматриваются несколько и указаны использованные примеси.

Все виды различаются по массовой доле основных компонентов и примесей. Точные количества приводятся в специальной таблице, где рассматриваются несколько и указаны использованные примеси.

Свойства и характеристики

Из сплава, состоящего из меди с оловом, еще несколько лет назад отливали колокола. На сегодняшний день активно используются и другие виды, в которые, помимо олова, входят другие химические элементы. Каждый из них придает особые качества бронзе.

Сплавы, где присутствует бериллий, отличаются повышенной прочностью. Зато кремний, а также цинк, добавляемый в малых количествах, улучшает текучесть металла. Поэтому такой состав часто используют в литейных делах, либо покрывают им поверхность различных изделий. Отчего они становятся устойчивыми к истиранию.

Небольшое количество цинка, входящее в общую массу, не изменяет механических качеств состава. Элемент удешевляет готовый материал, поэтому иногда в промышленности специально вводят до 10% цинка, чтобы снизить себестоимость продукции.

У сплавов, в которых присутствует свинец, появляется устойчивость к коррозии. Алюминий, в качестве легирующей добавки, наделяет состав антифрикционными свойствами. Какими качествами будет обладать готовое изделие, напрямую зависит от наличия в нём одного или нескольких добавочных элементов, а также от их количества.

Бронза – металл, который обладает повышенной прочностью, стойкостью перед коррозией и износостойкостью. Изделиям из него не страшен атмосферные явления, попадание соленой воды, различные растворы, содержащие органические кислоты. Сплав подается сварке и пайке, а также бывает различных оттенков — от красного до белого.

Он отличается не только по химическому составу, но и по технологии обработки. Современной промышленности знакомы такие способы, как: деформируемый и литейный. Если требуется смесь, которая выдержит холодную ковку, то компоненты обрабатываются первым способом. Сплав, из которого отливают изделия, обрабатывается вторым методом.

На сегодняшний день существует множество марок, которые отличаются характеристиками и областью применения. Опытные мастера, давно работающие со смесью, могут определить, к какому типу она относится, мельком взглянув. Но просто интересующиеся люди могут получить информацию, исследуя маркировку, которая состоит из букв и цифр.

Опытные мастера, давно работающие со смесью, могут определить, к какому типу она относится, мельком взглянув. Но просто интересующиеся люди могут получить информацию, исследуя маркировку, которая состоит из букв и цифр.

Описание характеристик поможет лучше понять, что собой представляет смесь, но стоит изучить еще плюсы и недостатков. Положительных сторон у неё намного больше, чем отрицательных. Поэтому материал столь длительное время не теряет популярности из-за массы превосходных качеств. К ним относится то, что изделия из такого металла можно переплавлять неограниченное количество раз. При этом сплав остается таким же качественным, как и после изготовления.

Он пользуется популярностью среди скульпторов, в сфере приборо- и станкостроения, потому что дает минимальную усадку. Чтобы он поддался механической обработке, в составе не должно быть более 5% свинца. Так как именно этот компонент обеспечивает облегченное стружколомание. Наличие фосфора в составе раскисляет смесь, но только если добавляется не более 1% легирующего компонента.

Оловянная бронза

Чаще всего в качестве добавки к меди используют олово. Ведь именно этот компонент придает меди особенные качества. Сочетание с оловом отличается следующими свойствами:

- легкоплавкостью;

- твердостью;

- упругостью.

Готовый материал удобен для полирования, а благодаря наличию дополнительных компонентов часто используется для литья. Преимущество оловянных бронз заключается в широкой сфере применения. Но все зависит от количественного содержания элементов.

Так как из-за этого параметра меняются эксплуатационные характеристики. Например, когда добавляют только 5% олова, то снижается пластичность. Если количество элемента увеличивается в четыре раза, материал становится хрупким. В зависимости от этого готовому изделию находят разное применение.

Смесь, где доля олова превышает 6 процентов, отправляют на литье, но для ковки или проката она не годится. Металл, обладающий приятным серебристо-белым цветом, имеет в составе 33% олова. Если этот параметр уменьшается/повышается, то изменится и оттенок материала, от красного до желтого. Фото цветного металла можно увидеть в самых разных местах, начиная от школьных учебников и заканчивая современными музеями.

Металл, обладающий приятным серебристо-белым цветом, имеет в составе 33% олова. Если этот параметр уменьшается/повышается, то изменится и оттенок материала, от красного до желтого. Фото цветного металла можно увидеть в самых разных местах, начиная от школьных учебников и заканчивая современными музеями.

Безоловянная бронза

Если в смеси не содержится олово, то она называется специальной или безоловянной. В этом случае к меди добавляются такие элементы, как:

- алюминий;

- железо;

- свинец;

- кремний;

Сфера применения такого сочетания также обширна. Но сама смесь сильно отличается от оловянной. Главное отличие заключается в превосходстве по качеству и в том, что медь без олова обладает еще более богатой цветовой гаммой.

Если соединить медь с алюминием, то получится смесь, которая выигрывает по качественным характеристикам. А также обладает высокой устойчивостью перед химическими веществами. Сочетание меди с кремнием и цинком придает металлу текучести. Благодаря жидкому состоянию он легко поддается обработке.

Благодаря жидкому состоянию он легко поддается обработке.

Бериллиевый тип превосходит всех остальных по упругости и высокой твердости. Материалу присущи также такие качества, как высокая свариваемость и химическая устойчивость. С этим видом удобно работать режущим инструментом. После качественной обработки из него изготавливают следующие детали:

- мембраны;

- пружины;

- контакты с пружинящими свойствами.

Они получаются долговечными, простыми и надежными в эксплуатации. Это не весь перечень изделий, которые производятся мастерами.

Применение

Благодаря экспериментам с пропорциями легирующих компонентов, удалось обнаружить, что применение цветного металла возможно практически везде. Всё из-за свойства, которыми он обладает. Например, алюминиевый вид используется, когда нужны металлические трубы и ленты. Изделия легко режутся, но в то же время им нестрашна коррозия. Даже когда трубы находятся в морской воде, то условия не влияют на их качества. Свинцовая бронза применяется при изготовлении подшипников, поскольку сплав отлично противостоит ударным нагрузкам и обладает антифрикционными свойствами.

Свинцовая бронза применяется при изготовлении подшипников, поскольку сплав отлично противостоит ударным нагрузкам и обладает антифрикционными свойствами.

Когда требуется изготовить детали сложной формы, которые при работе не должны образовывать искры, вспоминают про кремнецинковую смесь. Материалу можно придать любую форму, потому что он отличается высокой текучестью.

Существуют не только классические составы, но и совершенно уникальные по своим свойствам, которые были открыты совсем недавно. Таким материалом является алюмоникелевая бронза или морская. Единственное свойство, которое роднит это сочетание с классическим, — наличие меди как основного элемента. Материал получился в результате развития литейного производства и применяется при постройке платформ для добычи нефти, расположенных в морях и океанах. Пожарные насосы, металлические части которых изготавливаются именно из алюмоникелевого вида, выдерживают специфические условия среды.

Самый известный способ использовать бронзу — это создавать скульптуры и другие декоративные предметы. В домах или на страницах модных журналов часто можно увидеть такие изделия, как:

В домах или на страницах модных журналов часто можно увидеть такие изделия, как:

- статуэтки;

- светильники;

- перила для лестницы;

- решетки для каминов.

Благодаря литьевому виду удается получить самые сложные отливки, передающие в мельчайших подробностях поверхность шаблона. Ранее материал составлял основу практически всех женских украшений, но на сегодняшний день его использование в ювелирном деле заметно сократилось.

Зато без бронзовой фурнитуры не обходится сантехника, производство входных и межкомнатных дверей. Из прочной и красивой смеси компонентов создают надежные, долговечные накладные петли, замки, ручки, краны и смесители. С ней удобно и легко работать, поэтому мастерам удается производить изящные элементы декора любого размера, дизайна.

Из бериллиевой бронзы изготавливают изделия для навигационных самолетных приборов, схем автомобилей, потому что она выдерживает динамические переменные нагрузки. Нашлось место для применения этого вида и в водоснабжении, несмотря на высокую стоимость. Из него производят конструкции для особо ответственных участков. Потому что они прослужат намного дольше и не потребуют срочного ремонта.

Из него производят конструкции для особо ответственных участков. Потому что они прослужат намного дольше и не потребуют срочного ремонта.

Хотя были изобретены новые расходные материалы, металл не сдает своих позиций. Потому что ее применение гарантирует получение качественного результата, вне зависимости от области. Это обуславливается свойствами и разнообразием изделий, благодаря которым бронза очень востребована.

Бронзы оловянные, обрабатываемые давлением: состав и свойства

Химический состав

Оловянные бронзы определяются как медные сплавы с оловом и меднооловянные сплавы с добавками фосфора, цинка, свинца, никеля. ГОСТ 5017-74 регламентирует девять марок деформируемых оловянных бронз, которые содержат 2—8% олова и добавки фосфора, цинка и свинца. В США используют большее количество марок деформируемых оловянных бронз. От сплавов ГОСТ 5017-74 они отличаются большим диапазоном по содержанию олова в 1—10% и имеется четыре марки оловянно-никелевых бронз (С72500, С72650, С72700, С72900) с высоким содержанием никеля.

| Марка | Химический состав, % | ||||||

| Компоненты | |||||||

| По ГОСТ | По СТ СЭВ 376 – 76 | Олово | Фосфор | Цинк | Никель | Свинец | Медь |

| БрОФ 8,0 – 0,3 | – | 7,5 – 8,5 | 0,26 – 0,35 | – | 0,10 – 0,20 | – | Ост. |

| БрОФ 7 – 0,2 | CuSn 8 | 7,0 – 8,0 | 0,10 – 0,25 | – | – | – | Ост. |

| БрОФ 6,5 – 0,4 | – | 6,0 – 7,0 | 0,26 – 0,40 | – | – | – | Ост. |

| БрОФ 6,5 – 0,15 | CuSn 6 | 6,0 – 7,0 | 0,40 – 0,25 | – | 0,10 – 0,20 | – | Ост. |

| БрОФ 4 – 0,25 | CnSn 4 | 3,5 – 4,0 | 0,20 – 0,30 | – | – | – | Ост. |

| БрОФ 2 – 0,25 | CuSn 2 | 3,0 – 5,0 | 0,02 – 0,3 | – | – | – | Ост. |

| БрОЦ 4 – 3 | CuSn 4Zn 3 | 3,5 – 4,0 | – | 2,7 – 3,3 | – | – | Ост. |

| БрОЦС 4 – 4 – 2,5 | CuSn 4Zn 4Pb 3 | 3,0 – 5,0 | – | 3,0 – 5,0 | – | 1,5 – 3,5 | Ост. |

| БрОЦС 4 – 4 – 4 | CuSn 4Zn 4Pb 4 | 3,0 – 5,0 | – | 3,0 – 5,0 | – | 3,5 – 4,5 | Ост. |

| Марки | Химический состав, % | Примерное назначение |

|||||||||

| По ГОСТ | По СТ СЭВ 376 – 76 | Примеси, не более | |||||||||

| Fe | Pb | Sb | Bi | Al | Si | P | Zn | Всего | |||

| БрОФ 8,0 – 0,3 | – | 0,02 | 0,02 | 0,002 | 0,002 | 0,002 | 0,002 | – | 0,03 | 0,1 | Проволока применяемая в целлюлозно-бумажной промышленности для изготовления сеток |

| БрОФ 7 – 0,2 | CuSn 8 | 0,02 | 0,02 | 0,002 | 0,002 | 0,002 | 0,002 | – | 0,1 | Прутки, применяемые в различных отраслях промышленности |

|

| БрОФ 6,5 – 0,4 | – | 0,02 | 0,02 | 0,002 | 0,002 | 0,002 | 0,002 | – | 0,03 | 0,1 | Проволока, применяемая в целлюлозно-бумажной промышленности для изготовления сеток, а также для пружин, деталей, лент и полос, применяемых в машиностроении |

| БрОФ 6,5 – 0,15 | CuSn 6 | 0,05 | 0,02 | 0,002 | 0,002 | 0,002 | 0,002 | – | – | 0,1 | Ленты, полосы, прутки, применяемые в машиностроении, подшипниковые детали трубозаготовки для изготовления биметаллических сталебронозовых втулок |

| БрОФ 4 – 0,25 | CnSn 4 | 0,02 | 0,02 | 0,002 | 0,002 | 0,002 | 0,002 | – | – | 0,1 | Трубки, применяемые в аппаратостроении и для контрольно-измерительных приборов |

| БрОФ 2 – 0,25 | CuSn2 | 0,05 | 0,03 | – | – | – | – | – | 0,03 | 0,3 | Винты, ленты для гибких шлангом, токопроводящие детали, присадочный материал для сварки |

| БрОЦ 4 – 3 | CuSn4Zn3 | 0,05 | 0,02 | 0,002 | 0,002 | 0,002 | 0,002 | 0,03 | – | 0,2 | Ленты, полосы, прутки, применяемые в электротехнике, машиностроении, проволока для пружин и аппаратуры химической промышленности |

| БрОЦС 4 – 4 – 2,5 | CuSn4Zn4Pb3 | 0,05 | – | 0,002 | 0,002 | 0,002 | – | 0,03 | – | 0,2 | Ленты полосы, применяемые для прокладок во втулках и подшипниках |

| БрОЦС 4 – 4 – 4 | CuSn4Zn4Pb4 | 0,05 | – | 0,002 | 0,002 | 0,002 | – | 0,03 | – | 0,2 | Ленты и полосы для прокладок во втулках и подшипниках |

| Марка | Основные компоненты | Примеси, не более | Полуфабрикаты и области применения | ||||

| Sn | Р | Zn | РЬ | Ni | |||

| С50500 | 1,0 – 1,7 | 0,03 – 0,35 | <0,3 | <0,05 | – | 0,10 Fe | Листы, ленты |

| С51000 | 4,2 – 5,8 | 0,03 – 0,35 | <0,3 | <0,05 | <0,3 | 0,05 Fe; 0,002 Sb; 0,002 Bi; 0,002 Si; 0,002 Al; Σ 0,1 | Прутки, стержни, профили, листы и полосы |

| С51100 | 3,5 – 4,9 | 0,03 – 0. 35 35 |

– | <0,02 | – | 0,02 Fe; 0,002 Sb; 0,002 Bi; 0,002 Si; 0,002 Al; Σ 0,1 | Прутки, стержни, профили, плиты, листы и полосы |

| С52400 | 9,0 – 11,0 | 0,03 – 0,35 | <0,20 | <0,05 | – | 0,10 Fe | Прутки, полосы |

| С52100 | 7,0 – 9,0 | 0,03 – 0,35 | <0,20 | <0,05 | – | 0,10 Fe | Прутки, стержни, профили, листы и полосы для пружин |

| С53200 | 4Д..5.5 | 0,01 – 0,35 | <0,20 | 2,5 – 4,0 | – | 0,10 Fe | Прутки, стержни, профили, плиты, листы и полосы |

| С54400 | 3. 5 – 4,5 5 – 4,5 |

0,01 – 0,50 | 1,5 – 4,5 | 3,4 – 4,5 | – | 0,10 Fe | |

| С72500 | 1,8 – 2,8 | – | <0,5 | <0,05 | 8,5 – 10,5 | 0,6 Fe; 0,2 Mn | Пластины, листы, полосы, прутки |

| С72650 | 4,5 – 5,5 | – | <0,2 | < 0,01 | 7,0 – 8,0 | 0,50 Fe; 0,10 Mn | Ленты |

| С72700 | 5,5 – 6,5 | – | <0,5 | <0,02 | 8,5 – 9,5 | 0,50 Fe, 0,30 Mn; 0,10 Nb; 0,15 Mg | |

| С72900 | 7,5 – 8,5 | – | – | <0,02 | 14,5 – 15,5 | 0,50 Fe; 0,30 Mn; 0,10 Nb;0,15 Mg | |

Фазовый состав

Фазовый состав и структура оловянных бронз представлены диаграммой состояния Cu-Sn , а также трехкомпонентными диаграммами состояния Cu-Sn-P, Cu-Sn-Zn и Cu-Sn-Ni. Медь составляет основу α-твердого раствора с широкой областью гомогенности. Растворимость олова в меди существенно изменяется с понижением температуры и имеет ретроградный характер: при температуре перитектического равновесия 799°С она составляет 13,5 % и с понижением температуры несколько увеличивается до максимума в 15,8 % при температуре 586°С эвтектоидного распада β-фазы. При понижении температуры, начиная с 528°С она резко понижается и при 200°С составляет около 1,3 %.

Медь составляет основу α-твердого раствора с широкой областью гомогенности. Растворимость олова в меди существенно изменяется с понижением температуры и имеет ретроградный характер: при температуре перитектического равновесия 799°С она составляет 13,5 % и с понижением температуры несколько увеличивается до максимума в 15,8 % при температуре 586°С эвтектоидного распада β-фазы. При понижении температуры, начиная с 528°С она резко понижается и при 200°С составляет около 1,3 %.

В равновесии с α-твердым раствором в зависимости от температуры находятся промежуточные фазы β, γ, δ и ε. Это электронные соединения с различной электронной концентрацией: для фазы β(Cu5Sn) она составляет 3/2, для фаз γ, δ – 21/13 и для фазы ε — 7/4. Фазы β и γ являются высокотемпературными. При охлаждении β-фаза и γ-фаза претерпевают эвтектоидный распад:

β → α + γ при температуре 586°С

γ → α + δ при температуре 520°С.

Характерная черта системы медь-олово состоит в очень высокой скорости эвтектоидного распад высокотемпературных β- и γ-фаз и обычно не фиксируется в структуре сплавов при нормальной температуре.

Эвтектоидное превращение δ → α + ε при 350°С протекает очень медленно и фаза δ (Си31Sn8) остается в структуре сплавов до нормальной температуры даже при медленном охлаждении. ε-фазу не удается зафиксировать при 20°С в деформированных на 70ᾰ80% образцах сплавов, содержащих до 20%Sn, после длительного отжига при температуре 350°С. Таким образомо, оловянные бронзы в литом состоянии состоят из α- и δ-фаз: в сплавах с низкой концентрацией олова (БрОФ2-0,25, БрОФ4-0,25 и БрОЦ4-3), после деформации и отжига структура состоит из однородных кристаллов α-твердого раствора, а в сплавах с повышенным содержанием олова (БрОФ8-0,3) структура состоит из кристаллов α-твердого раствора с включением эвтектоида (α + δ).

Высокотемпературная фаза β пластична, поэтому при определенных условиях сплавы, содержащие до 20 % олова, поддаются горячей прокатке, в то время как при пластической деформации в холодном состоянии бронзы с очень высоким содержанием олова ( 15—20%) весьма хрупки. Главная причина повы шенной хрупкости этих сплавов — наличие в структуре большого количества эвтектоида (α + δ).

Главная причина повы шенной хрупкости этих сплавов — наличие в структуре большого количества эвтектоида (α + δ).

| Марка | Плотность, г/см3 |

Температура начала плавления, °C | ρ, (Ом·мм2)/м | Теплопро- водность, кал/(см·с·°С) |

Коэффициент линейного расширения α·10–6, 1/°С |

| БрОФ8–0,3 | 8,6 | 88 | 0,175 | 0,098 | 17,0 |

| БрОФ7–0,2 | 8,6 | 900 | 0,17 | 0,1 | 17,0 |

| БрОФ6,5–0,4 | 8,7 | 995 | 0,16 | 0,17 | 17,1 |

| БрОФ4,5–0,15 БрОФ4–0,25 | 8,8 8,9 |

1060 | 0,09 | 0,2 | 17,6 |

| БрОЦ4–3 | 8,8 | 1045 | 0,09 | 0,2 | 18,0 |

| БрОЦС4–4–2,5 | 8,9 | 1018 | 0,09 | 0,2 | 18,2 |

| БрОЦС4–4–4 | 9,1 | 1015 | 0,09 | – | 18,1 |

Механические свойства

Двойные оловянные бронзы показывают высокие механические свойства. Увеличением содержания олова повышает прочность и твердость оловянных бронз, а понижается пластичность и ударная вязкость. Максимальные значения временного сопротивления разрыву достигаются при 10—12% олова, а значения твердости и предела текучести продолжают увеличиваться и при большем содержании олова. Снижение значения относительного удлинения и ударной вязкости делает бронзы с высоким содержанием олова хрупким и непригодным материалом для обработки давлением. Поэтому для обработки давлением применяют оловянные бронзы с содержанием до 8—10%. Для улучшения свойств в эти сплавы вводят добавки фосфора, цинка или свинца.

Наиболее существенным показателем деформируемых оловянных бронз является высокое сопротивление усталости в коррозионных средах, которое растет при увеличении содержания олова до 4 %, а далее увеличивается в меньшей степени. Деформируемые оловянные бронзы уступают по усталостным характеристикам только бериллиевой бронзе. Самые высокие упругие свойства имеют оловянные бронзы, дополнительно легированные фосфором.

Легирующие элементы и свойства промышленных марок многокомпонентных бронз

Деформируемые оловянные бронзы можно разделить на сплавы, легированные оловом и фосфором, и сплавы, не содержащие фосфора. В процессе плавки оловянные бронзы раскисляют фосфором, поэтому большинство двойных сплавов системы Cu-Sn содержит остаточное количество фосфора. Фосфор определяют легирующим элементом, если его содержание в оловянной бронзе превышает 0,1%. Растворимость фосфора в твердой меди составляет 1,7 % (по массе) при эвтектической температуре 714°С, а при температуре 300°С понижается до 0,6%. Фосфор при взаимодействии с медью образует твердое химическое соединение Cu 3Р (14 % Р), которое при температуре 714°С с α-твердым раствором на основе меди образует эвтектику по реакции L → α + Cu 3Р , содержащую 8,3% Р.

Легирование оловянных бронз фосфором

Легирование оловянных бронз фосфором преследует несколько целей. Фосфор раскисляет медь и уменьшает содержание водорода. В нераскисленных оловянных бронзах кислород может присутствовать в виде очень твердого и хрупкого соединения SnO2, который резко снижает технологические и эксплуатационные свойства оловянных бронз. Фосфор повышает прочностные свойства. В бронзах с небольшим количеством олова он повышает сопротивление износу из-за появления в структуре твердых дисперсных частичек фосфида меди Cu3P. Однако фосфор ухудшает технологическую пластичность оловянных бронз, поэтому в деформируемых сплавах его содержание должно быть строго регламентировано.

При выборе оптимального содержания фосфора в бронзах следует ориентироваться не на двойную систему Cu-P, а на трехкомпонентную диаграмму состояния системы Cu-Sn-P, так как олово существенно изменяет растворимость фосфора в медном твердом растворе. Диаграммы состояния системы Cu-Sn-P показывает, что олово уменьшает растворимость фосфора в меди: при 5% Sn в бронзах предельная растворимость фосфора в α-твердом растворе составляет приблизительно 0,8%, а при 10% олова она понижается до 0,4—0,5 %, в то время как в двойной системе Cu-P предельная растворимость фосфора в α-твердом растворе составляет 1,7 %. Поэтому в оловянных бронзах фосфидная фаза Cu3P появляется в структуре при значительно меньших концентрациях фосфора, чем в двойных сплавах системы Cu-P.

Оловянно-фосфористые бронзы БрОФ6,5-0,15, БрОФ6,5-0,4, БрОФ7-0,2 и БрОФ8-0,30 близки друг к другу по химическому составу и свойствам, а поэтому отнесены к одной группе сплавов. Эти бронзы отличаются высокими механическими, коррозионными и антифрикционными свойствами. Бронза БрОФ6,5-0,15 обладает после деформации высокой прочностью и упругостью и применяется для изготовления пружинящих деталей приборов.

Бронза БРОФ6,5-0,4 применяется главным образом для изготовления сеток в целлюлозно-бумажной промышленности. По износостойкости для этих целей она является одним из лучших сплавов.

Бронза БрОФ7-0,2 имеет высокие механические свойства при нормальной и повышенных температурах. Она выпускается в виде прессованных прутков, так как повышенное содержание олова затрудняет обработку давлением. Износостойкость бронзы можно повысить холодной деформацией.

Бронза БрОФ8-0,3 содержит больше олова, чем бронза БрОФ7-0,2, и по совокупности прочностных свойств и износостойкости превосходит ее.

Олово снижает температуру плавления двойной эвтектики (α + Cu3P): если в двойной системе Cu-P она равна 714°С, то в сплавах с 5 и 10 % Sn она значительно ниже 700°С . Это существенно затрудняет горячую деформацию сплавов. Оловянные бронзы при содержании фосфора 0,5% и более легко разрушаются при горячем деформировании из-за расплавления фосфидной эвтектики (α + Cu3P), поэтому максимальное содержание фосфора в оловянных бронзах, обрабатываемых давлением, составляет 0,4 %. При таком содержании фосфора деформируемые оловянные бронзы обладают оптимальными механическими свойствами, имеют повышенные значения модуля нормальной упругости и предела упругости, а также высокий предел выносливости.

Легирование цинком

Для повышения прочностных свойств оловянные бронзы, не содержащие фосфора, легируют цинком в больших количествах, но в пределах его растворимости в α-фазе. Легирование бронз цинком также целесообразно потому, что он дешевле не только олова, но и меди. Оловянно-цинковая бронза БрОЦ4-3 по структуре даже в литом состоянии представляет собой α-твердый раствор, что следует из анализа диаграммы состояния системы Cu-Sn-Zn.

В оловянные бронзы этой группы цинк часто вводят совместно со свинцом. Свинец практически нерастворим в оловянных бронзах в твердом состоянии. При затвердевании сплава он выделяется как самостоятельная фаза, располагаясь между ветвями дендритов в виде темных включений. Поэтому фазовый состав и структуру оловянно-цинково-свинцовых бронзБрОЦ4-4-2,5 и БрОЦС4-4-1 можно обосновать с помощью диаграммы состояния Cu-Sn-Zn без учета содержания свинца, который практически нерастворим в твердом растворе: структура этих бронз состоит из кристаллов α-твердого раствора и включений свинца. Свинец улучшает антифрикционные свойства и резко повышает обрабатываемость резанием оловянных бронз, однако механические свойства при этом понижаются.

Из сплавов этой группы наилучшую обрабатываемость давлением имеет бронза БрОЦ4-3. Она удовлетворительно обрабатывается давлением как в горячем, так и в холодном состоянии. Бронза БрОЦ4-3 отличается хорошими механическими и коррозионными свойствами, она применяется в электротехнической промышленности, машиностроении, приборостроении и точной механике для изготовления плоских и круглых пружин, арматуры и других деталей.

Бронзы БрОЦС4-4-2,5 и БрОЦС4-4-4, содержащие свинец, обрабатываются давлением только в холодном состоянии, поскольку из-за присутствия в структуре этих сплавов легкоплавкой эвтектики, состоящей практически из чистого свинца, горячая обработка давлением невозможна. Эти бронзы имеют высокие антифрикционные свойства, коррозионно-стойки, хорошо обрабатываются резанием. Из них изготовляют ленты и полосы, кроме того, их применяют в качестве прокладок в подшипниках и втулках в различных отраслях машиностроения.

Важным легирующим элементом в оловянных бронзах является никель. Он повышает прочностные свойства, пластичность и деформируемость двойных оловянных бронз, повышает их коррозионную стойкость, измельчает зерно. В равновесии с α-твердым раствором могут находиться две промежуточные интерметаллидные фазы Ni3Sn2 и Ni3Sn. Эти фазы имеют переменную, резко уменьшающуюся с понижением температуры растворимость в а-твердом растворе. Поэтому оловянные бронзы с никелем термически упрочняются закалкой и старением.

Оловянно-никелеевые бронзы

В промышленности США применяются несколько марок деформируемых оловянных бронз с высоким содержанием никеля (С72500, С72650, С72700, С72900). Сообщается, что на лентах оловянно-никелевой бронзы С72500 путем особой термомеханической обработки может быть достигнута прочность σв = 690—860 МПа. Высокие механические, физические и антифрикционные свойства в сочетании с удовлетворительной электропроводностью, а также высокая коррозионная стойкость делают в ряде случаев оловянные бронзы незаменимым материалом для изготовления пружин и пружинящих деталей в машиностроении, точной механике, авиационной промышленности, химическом машиностроении, целлюлозно-бумажной промышленности.

| Марка | E, кгс/мм2 | σв, кгс/мм2 | δ% | HB | Температура горячей обработки, °С | Температура отжига, °С |

| Примечание. В числителе данные для мягкого (отожженного), в знаменателе – для твердого cocтояния. | ||||||

| БрОФ8–0,3 | 11 800 | 40–50 | 55–65 | 90–100 | – | 600–650 |

| 100–120 | 1 – 2 | 180–240 | ||||

| БрОФ7–0,2 | 11 500 | 38–45 | 55–65 | 85–95 | – | 600–650 |

| 96–110 | 1 – 2 | 175–230 | ||||

| БрОФ6,5–0,4 | 11 200 | 30–45 | 60–70 | 70–90 | 700–800 | 600–650 |

| 70–80 | 7–10 | 170–220 | ||||

| БрОФ4,5–0,15 БрОФ4–0,25 | 10 000 | 30–38 | 40–58 | 55–70 | 700–800 | 600–650 |

| 50–70 | 6–10 | 160–170 | ||||

| БрОЦ4–3 | 12 400 | 30–40 | 35–45 | 50–70 | 700–800 | 550–650 |

| 50––60 | 3–6 | 150–170 | ||||

| БрОЦС4–4–2,5 | 7 500 | 30–35 | 35–45 | 50–70 | – | 550–650 |

| 55–65 | 2–4 | 150–170 | ||||

| БрОЦС4–4–4 | 7 200 | 32–36 | 30–40 | – | – | – |

| 50–60 | 1 – 2 | – | ||||

Термическая обработка

Основные виды термической обработки оловянных бронз: гомогенизационный, промежуточный и окончательный отжиг. Основная цель этих операций — облегчение обработки давлением и повышение пластичности.

Оловянные бронзы являются основными и практически единственными сплавами меди, кторые нуждаются в проведении гомогенизалионного отжига. В латунях, алюминиевых бронзах и большинстве других медных сплавов три формировании слитков из-за небольшого интервала кристаллизации ликвационные явления развиваются незначительно, и поэтому нагрев слитков под горячую деформацию достаточен для их гомогенизации. В сплавах системы Cu-Sn из-за большого интервала кристаллизации составы жидкой и твердой фаз сильно отличаются друг от друга, что способствует дендритной ликвации. Последующий нагрев слитков под горячую обработку давлением и пластическая деформация не могут полностью устранить химическую неоднородность твердого раствора в оловянных бронзах, вызванную неравновесной кристаллизацией.

В результате гомогенизационного отжига оловянных бронз повышается однородность структуры, растворяются в твердом растворе неравновесные интерметаллидные фазы, выравнивается химический состав по сечению кристаллитов в слитке. Поэтому гомогенизационный отжиг — одно из условий получения качественных деформированных полуфабрикатов из оловянных бронз. Например, после деформации с предварительным гомогенизационным отжигом относительное удлинение прутков диаметром 18 мм из бронзы БрОФ7-0,2 удалось увеличить в 3—3,5 раза при некотором снижении прочности и твердости по сравнению со свойствами прутков, не подвергавшихся отжигу. Гомогенизационный отжиг слитков из оловянных бронз проводят при 700—750°С с последующим быстрым охлаждением. Температура и время отжига должны быть достаточными для устранения последствий ликвации. Промежуточный отжиг при холодной обработке давлением проводят при температурах 500—650°С. При этом полностью устраняется наклеп, вызванный холодной пластической деформацией оловянных бронз.

| Марка | Температура, °С | Обрабатываемость резанием, % (100% — ЛС63-3) |

Жидкотекучесть, м | Линейная усадка, % | Коэффициент трения | |||||

| литья | горячей обработки | начала рекристаллизации | отжига | отжига для уменьшения напряжений | со смазкой | без смазки | ||||

| 1)Обрабатывается давлением только в холодном состоянии с деформацией 30 %. | ||||||||||

| БрОФ 4 – 0,25 | 1250 – 1300 | 700 – 850 | 350 – 360 | 600 – 650 | 250 – 260 | 20 | – | 1,4 | – | – |

| БрОФ 6,5 – 0,15 | 1150 – 1250 | 750 – 850 | – | 600 – 700 | 250 – 260 | 20 | – | – | – | – |

| БрОФ 6,5 – 0,4 | 1150 – 1250 | 750 – 770 | 350 – 360 | 600 – 700 | 250 – 260 | 20 | 1,17 | 1,45 | 0,01 | 0,12 |

| БрОФ 7 – 0,2 | 1170 – 1250 | 750 – 800 | – | 600 – 720 | 250 – 280 | 16 | – | – | – | – |

| БрОФ 8 – 0,3 | 1150 – 1250 | 680 – 750 | – | 600 – 720 | – | – | – | – | – | – |

| БрОЦ 4 – 3 | 1200 – 1250 | 750 – 850 | 400 | 600 – 700 | 250 – 260 | 20 | 0,2 | 1,45 | – | – |

| БрОЦС 4 – 4 – 2,51) | 1150 – 1200 | – | 400 | 500 – 600 | 250 – 260 | 90 | 0,2 | 1,49 | 0,016 | 0,26 |

| БрОЦС 4 – 4 – 4 | 1150 – 1200 | – | – | 600 – 700 | – | 90 | 0,25 | – | 0,016 | 0,26 |

Коррозионные свойства

Оловянные бронзы обладают хорошей коррозионной стойкостью в атмосферных условиях. В сельской местности, в промышленных районах городов, в условиях морского климата скорость коррозии бронз, содержащих 5—8% Sn, не превышает 0,002 мм/год. В морской воде оловянные бронзы более коррозионностойки, чем медь и латуни, причем стойкость бронз в морской воде повышается с увеличением содержания олова. Никель также повышает коррозионную стойкость оловянных бронз в морской воде, а свинец при высоком содержании — понижает.

Оловянные бронзы имеют удовлетворительную устойчивость против коррозии в атмосфере перегретого пара при температуре 250°С и давлении не выше 2,0 МПа, сухих газов: хлора, брома, фтора и их водородных соединений, а также окиси углерода, кислорода и чстыреххлористого углерода.

Оловянные бронзы неустойчивы в среде минеральных кислот, щелочей, аммиака, цианидов, железистых и сернистых соединений кислых рудничных вод. Из минеральных кислот особенно сильно действуют соляная и азотные кислоты, серная в этом отношении является менее агрессивной. Однако скорость коррозии оловянных бронз под действием серной кислоты увеличивается в присутствии окислителей (К2Сг2O7, Fe2(SO4)3 и др.). В присутствии замедлителей, например, 0,05% бензиотиоцианита, скорость коррозии оловянных бронз уменьшается в 10—15 раз.

В условиях электрохимической коррозии в паре с другими медными сплавами или менее благородными металлами (латунь, железо, алюминий, цинк) скорость коррозии оловянных бронз не увеличивается, так как эти материалы являются протекторами по отношению к бронзе и коррозионное разрушение их идет с большой скоростью.

Новости02.04.2018 |

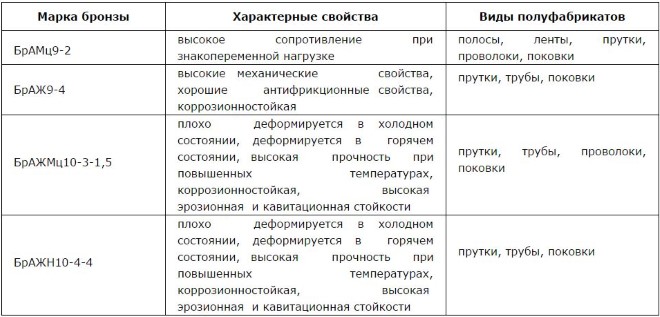

Алюминиевая бронза – это сплав меди, в котором алюминий – основной легирующий элемент. Содержание алюминия в таких сплавах 5 – 10 %. Изделия из бронз БрА5БрА7, БрАМЦ9-2, БрАЖ9-4, БрАЖН10-4-4 имеют соломенно-желтый цвет с красноватым оттенком. По сравнению с другими бронзами алюминиевые обладают более высокой твердостью и коррозионной стойкостью. Сплавы БрА5, БрА7, БрАМЦ9-2, БрАЖ9-4, БрАЖН10-4-4 слабо окисляются при высоких температурах. Алюминиевая бронза активно применяется в:

Также возможно применение бронз при изготовлении деталей двигателей внутреннего сгорания, так как они обладают слабой реакцией на воздействие сернистых соединений, слабо поддаются коррозии в атмосферных условиях. Химический состав сплавом алюминиевых бронз регламентируется в Российской Федерации ГОСТом 18175-78. Соответствие химического состава сплава международным стандартам предусмотрено в ISO 428.

Один из видов цветного металлопроката, который может быть изготовлен из данного вида бронз – прутки бронзовые ГОСТ 1628-78. Из алюминиевых бронз производят представленные ниже виды цветного металлопроката.

| Производственный отдел

| |||||||

Признаки древности китайских бронзовых сплавов

Нона Дронова, Александр Портнов

«Природа» №11, 2017

Нона Дмитриевна Дронова — доктор технических наук, профессор кафедры ювелирного искусства Высшей школы народных искусств (Санкт-Петербург). Область научных интересов — обработка каменных и металлических изделий, история ювелирного дела. |

Александр Михайлович Портнов — доктор геолого-минералогических наук, профессор кафедры минералогии и геохимии Российского государственного геологоразведочного университета имени Серго Орджоникидзе (Москва). Круг научных интересов охватывает вопросы минералогии и геохимии. Постоянный автор «Природы». |

Китайская бронза благодаря качеству и масштабности литья и сложности отливок представляет собой уникальное явление в мировой культуре. Начиная с XVIII в. бронзовые изделия Древнего Китая вызывают повышенный интерес коллекционеров, что связано с «закрытостью» китайской истории и культуры. Западный мир открыл искусство Поднебесной и увлекся им в то время, когда в самом Китае еще не было систематических археологических раскопок. Они стали регулярно проводиться только с середины XX в.

История возникновения китайской бронзы

Самородную медь в Китае начали использовать прежде, чем научились выплавлять ее из руды. Местные археологи исследовали 252 вертикальные шахты по добыче меди глубиной до 50 м, с многочисленными горизонтальными штольнями и лазами. Бронзовый век в Китае начался в конце династии Ся (XVII в. до н. э.) и продолжался при династиях Шан (1600–1046 до н. э.), Западный Чжоу (1046–771 до н. э.) и Восточный Чжоу (770–221 до н. э.).

Изготовление бронзовых изделий достигло расцвета в эпоху Шан. В то время преобладала посуда для вина. Особый интерес для музеев и коллекционеров представляют сосуды в виде животных и птиц, а также треногие, квадратные, круглые, на подставках (ножках). Они использовались и для подогрева вина. Литые бронзовые сосуды применялись в государственных ритуалах при «общении» с предками или богами. Вера в то, что духи умерших влияют на земные события, была очень сильна. Духов следовало задабривать жертвоприношениями и приглашать участвовать в ритуальных трапезах.

Драгоценные бронзовые сосуды, отличаясь художественно-декоративными качествами, служили фамильными ценностями и передавались по наследству.

Древняя металлургия

Особый интерес при анализе признаков древности бронзовых сосудов представляет изучение технологий самых ранних выплавок металлов и особенностей руды и месторождений, где она добывалась. Такие исследования связаны с большими трудностями из-за скудности археологических доказательств (редких находок печей, тиглей и древнего шлака).

Тем не менее известно, что в древности изготавливались специальные литейные формы, состоящие из трех или более симметричных частей, которые сначала сушили и обжигали. Затем их собирали вместе с наружным кожухом, оставляя зазор, соответствующий толщине бронзового изделия. Расплав заливали в пресс-форму, а когда металл остывал, ее разбивали.

Древние пресс-формы обладали малой усадкой во время высыхания, стойкостью к высоким температурам, низкой теплопроводностью и хорошей вентиляцией во время заливки металла. Их изготовляли из глины, перемешанной с илом, песком и золой растений. Пластичность и прочность форм увеличивалась при добавлении природных органических клеев, таких как навоз и мед.

Применяя статистический анализ составов древних сплавов, удалось установить главные направления эволюции в технологии выплавки бронзы. Исходной медной рудой древности, скорее всего, была легкоплавкая окисленная руда, состоящая из малахита, но также использовались и сульфидные руды, о чем говорит присутствие в выплавленном металле включений сульфидов.

Основным способом получения бронзы в древности, по-видимому, была цементация, т.е. восстановление касситерита (SnO2) древесным углем на поверхности расплавленной меди с одновременным насыщением ее оловом. Для производства бронзы применялся и станин (Cu2FeSnS4), в котором одновременно присутствуют медь и олово. Из него сразу получалась оловянистая бронза.

Выплавка бронзы из руды осуществляется легче, чем выплавка меди. Мы провели экспериментальные работы по моделированию древних технологий плавки. Результаты подтвердили нашу гипотезу: в отдельных случаях древние литейщики занимались не столько подбором компонентов сплава, сколько использованием природных руд с разным набором минералов.

Бронзы могут выплавляться при более низкой температуре, так как большинство примесей (мышьяк, сурьма, олово и др.) значительно понижают температуру плавления. Например, у бронзы с 20% мышьяка точка плавления почти на 400°С ниже, чем у чистой меди (1085°С).

Оловянистой бронзе предшествовала мышьяковистая. Мышьяк присутствует во многих медных рудах и при плавке частично переходит в металл. Его примесь ухудшает качество сплава, но именно с мышьяковистой начинается век древней бронзы.

Историки древней металлургии в качестве своеобразного репера между естественной и искусственной бронзой принимают содержание As в 0,5%. Самые древние бронзовые изделия содержат мышьяка заметно больше. Это говорит о том, что еще на заре металлургии мастера целенаправленно добавляли в шихту мышьяковую руду — арсенопирит (FeAsS).

На тысячелетие позже, в эпоху развитой бронзы, стали выплавлять чистое олово. Появились оловянистые бронзы. Принято считать, что бронза, содержащая более 1% олова, — искусственно полученный сплав. Но это не совсем так. Бронза из станиновой руды может сдержать до 10–15% олова. Случайными примесями в бронзовых сплавах считаются цинк, свинец, сурьма, железо, серебро, иногда никель, кобальт и золото.

Научное исследование китайской металлургии, металлообработки и изделий из металлов началось лишь во второй половине XX в. Были определены характерные рецептуры сплавов, техника литья, приемы обработки поверхности. Также изучались особенности разрушения металла и состав продуктов коррозии.

Раннюю китайскую бронзу можно уверенно датировать, только когда ее находят в профессиональных, хорошо документированных археологических раскопках [1]. Для подтверждения подлинности изделий должны применяться современные инструментальные методы. При изучении состава древних материалов надо решать следующие вопросы: является ли данный состав сплава преднамеренным или случайным и какова технология того или иного производственного процесса?

Изучение признаков древности бронзовых артефактов

Техническая экспертиза металлических изделий в современной антикварной практике базируется на сравнении состава металла (включая микропримеси) с известными образцами, принятыми за эталонные для данного времени и места производства, и на соответствии способа изготовления предмета эталонной исторической технологии.

Метод определения древности изделия, опирающийся лишь на состав и тип коррозионной пленки (патины), во многих случаях не работает ввиду многообразия и изощренности искусственного патинирования. Вместе с тем знание основных типов и структуры естественной патины, которая образуется на металлах разных композиций, — полезный дополнительный признак для экспертов [2].

Образцы сплава и патины мы собирали вручную с поверхностей древних бронзовых сосудов из частной коллекции. Для получения более точных результатов патина счищалась, металл зашлифовывался и с таких мест снималась стружка. Всего было проанализировано около 1,5 г металлической бронзовой стружки, 2,5 г патины и 4,0 г продуктов ее разрушения.

Проведенное нами рентгеновское картирование позволило определить элементный состав бронзы и продукты коррозии, а также оценить влияние технологических факторов на процессы вторичного изменения поверхности древних сплавов. Для исследований использовался настольный сканирующий электронный микроскоп Phenom ProX — уникальный инструмент, в котором объединены функции оптического и электронного микроскопов с возможностью анализа химического состава. Разрешение данного микроскопа при ускоряющем напряжении 15 кВ составляет 14 нм. Интегрированная система энергодисперсионной спектрометрии позволила провести элементный анализ материала в конкретной точке, вдоль профиля и по площади.

При определении состава наших образцов мы придерживались общепринятых критериев классификации сплавов, когда любой элемент, составляющий по весу более 2%, должен быть обозначен в названии бронзы [3]. Для изучения мы взяли бронзовый сосуд, изготовленный в Китае предположительно в конце периода правления династии Западный Чжоу. Изделие симметричной формы и с декором, выполненным в высоком рельефе, было покрыто толстым слоем патины зеленовато-голубого и бежевого цвета. В некоторых местах обнажались красно-коричневые слои оксида меди (куприта). Первым этапом исследований стало изучение особенностей металлической стружки, снятой с края (точки 1–1, 1–2, 1–3, 1–4) и с обода (точки 2–1, 2–2, 2–2, 2–4) крышки сосуда (рис. 1, 2).

Анализ результатов показал вариацию состава в отдельных точках, что говорит о существенной гетерогенности сплава (табл.). Три анализа отвечают медно-свинцовому сплаву и по одному — легированной свинцом меди, медно-оловянисто-сурьмяному, медно-оловянисто-мышьяковому и медно-оловянисто-сурьмяно-мышьяковому сплавам. Еще в одной точке определена двухкомпонентная (Pb—Cu) система, в которой зафиксировано высокое содержание свинца (около 90%), что свидетельствует о примитивной технологии плавки.

Таблица. Элементный состав бронзового сплава древнего китайского сосуда

Обнаруженные количества меди, свинца, олова, мышьяка находятся в хорошем соответствии с информацией, полученной из исторического обзора [3]. Как мы уже говорили, наиболее древняя — мышьяковистая бронза, причем сплавы меди с мышьяком были естественными. Мышьяк присутствует во многих медных рудах и при плавке частично переходит в сплав, который при высокой концентрации мышьяка становится более легкоплавким и хорошо заполняет все выемки литейной формы, что не присуще вязкой, быстро остывающей меди. Текучесть металла важна при отливке изделий сложной формы.

Руда из каждого месторождения обладает специфическим, свойственным только данному источнику, набором микропримесей. При выплавке состав и количество примесей несколько меняется, но это поддается учету. Таким образом, можно получить определенные метки, которые характеризуют сплавы, полученные из руды того или иного месторождения или определенных горнорудных центров.

Выплавка бронзы в основном, видимо, шла из карбонатно-оксидных легкоплавких руд зон окисления сульфидов. Именно для них характерно накопление меди, никеля, платиноидов, теллура, а также свинца и цинка. Обнаружение необычных по химическому составу бронзовых предметов указывает на возможность существования богатых сульфидных полиметаллических месторождений в районе археологических находок древней бронзы.

В состав руд входит стандартный набор минералов кор выветривания месторождений или рудопроявлений одного типа. При выветривании происходит не только разрушение первичных минералов, но и возникновение новых. Большая часть глинистых минералов, многочисленные сульфаты, карбонаты, минералы оксидов железа, алюминия, марганца, титана и многие другие приурочены к зонам разломов или контактам толщ разного состава.

Образование продуктов выветривания находится в тесной зависимости от физико-географических условий, и в первую очередь — от теплого и влажного климата, характеризующего местность царств Шан и Чжоу в Древнем Китае.

В продуктах коррозии некоторых древних бронзовых сосудов обнаружены следы осмия. Этот элемент платиновой группы очень тугоплавок, тяжел и образует природные сплавы с иридием и платиной. Он может содержать и другие элементы платиновой группы. При исследовании структуры древнего сосуда мы обратили внимание на присутствие в бронзовом сплаве мелких зерен твердых минералов, содержащих осмий и родий, которые имеют очень высокую температуру плавления. Эти не растворенные в расплаве включения, отличающиеся по цвету и химическому составу, служат индикаторами древних бронз. Содержание осмия в рудах, как правило, не превышает 10−5%. Бронза из них выплавляется лишь при 700–800°С.

Изучение древних патин

В течение длительного времени (0,3–2,5 тыс. лет) своего существования древние бронзы подвергаются коррозии, в результате которой образуется пленка, называемой патиной [4]. Патина служит показателем древности данного изделия.

Цвет древних патин чаще всего зеленоватый, но встречаются и другие: голубые, черные, серые, коричневые, розовые, красные. Иногда на одном изделии можно наблюдать пленки нескольких цветов. Патина бывает матовая и глянцевая.

Цвет и состав патины сильно зависят не только от компонентов первоначального сплава, но и от места нахождения и времени и условий хранения найденного изделия [5]. Влияет на внешний вид патины и технология выплавки металла.

Чаще всего патина состоит из оксидов и карбонатов (малахита и азурита) меди. Встречается также и оксид олова. Кроме того, если в бронзовом сплаве присутствовали другие металлы (цинк, свинец и др.), то и их оксиды или карбонаты также могут входить в состав патины. К наиболее распространенным минералам коррозии бронзы относят: тенорит CuO, куприт Cu2O, халькозин Cu2S, малахит Cu2(OH)2[CO3], азурит Cu3(OH)2[ CuCO3]2.

Особенности морфологии малахитового продукта коррозии (рис. 3) мы изучали на поверхности бронзового сосуда из династии Шан [6].

Для того чтобы понять, какие зоны и почему подвергаются коррозии и образованию патины, остановимся на некоторых технологических характеристиках древних бронз.

Бронзовые сплавы затвердевают в некотором интервале температур, т.е. кристаллизация начинается при одной температуре, а заканчивается при другой. При этом и кристаллы, образованные в разное время, различаются по составу: те, что затвердевают в начальный момент кристаллизации, богаты металлом, который имеет более высокую температуру плавления, а затвердевающие в конце процесса обогащены легкоплавкими элементами [7].

Микропримеси в исходном сырье играют особую роль при плавке. Места их локализации могут служить центром коррозионных разрушений.

Выделяются благородные и неблагородные (дикие) патины. Устойчивые (благородные) патины растут сравнительно медленно. Например, при образовании благородной малахитовой патины сначала возникает красная или черная пленка, состоящая из оксидов и сульфидов. Затем она постепенно преобразуется в карбонатное соединение в виде эмалевидного зеленого слоя. Из-за того что этот процесс проистекает очень медленно, вновь сформированный слой передает все нюансы поверхности предмета. Благородная патина не накрывает детали изделия и не искажает его форму. Она распределяется по поверхности равномерно, не протравливая границы зерен сплава.

Любой коррозионный процесс многостадиен. В качестве первого слоя (примыкающего к металлу) в патине присутствует куприт. Вышележащие слои образованы малахитом и азуритом, а также брошантитом (гидратированным сульфатом меди).

В оловянистых бронзах в патину входит касситерит, а при высокой примеси свинца — некоторые его оксиды.

Неустойчивые, быстро развивающиеся (дикие) патины, как правило, включают хлориды меди (атакамит, паратакамит) и бромиды. Присутствие последних — особенно хороший признак при констатации древности изделий. Фальсификаторы обычно не используют соединения брома для искусственного патинирования. Поверхности древних бронз покрыты трехслойной коррозионной коркой, содержащей минералы зеленовато-голубого цвета, из-под которой в отдельных зонах выступают красновато-коричневые пятна куприта.

Иногда сплавы распадаются на составные элементы: медь, серебро, цинк. Эти металлы (в чистом виде) могут концентрироваться как внутри объекта, так и на поверхности.

На поверхности древних бронз развиваются различные минералы. Касситерит не образует самостоятельного слоя. Как правило, он расположен в массе куприта в виде небольших порошкообразных скоплений в трещинках. Однако на бронзах с высоким содержанием олова касситерит может формировать мелкозернистый сплошной зеленовато-серый слой.

Церуссит (карбонат свинца) образует прослойку зеленовато-серого цвета под наружным слоем малахита. Самородный свинец встречается в сплаве в виде глобул.

Малахит на поверхности изученного нами сосуда находится как в верхних, так и в нижних слоях. Его скопления локализованы в верхних частях зоны цементации и образуют землистые разности и тонкие корочки. Под микроскопом малахит обнаруживает тонкошестоватое и мелковолокнистое строение. Волокна группируются в конусы роста, радиально-лучистые пучки и субпараллельные агрегаты. Обычные формы выделения — плотные или порошковатые агрегаты, налеты, примазки, почки, сферокристаллы. От растворенных минералов в патине остаются поры и пустоты, которые малахит не всегда заполняет полностью. В таких случаях на поверхности образуется причудливая ноздреватая почковидная пленка. В зависимости от примесей некоторых минералов изменяется цвет малахита. Так, хризоколла придает ему синеватый оттенок.

Бронзовые предметы, будучи погребенными в земле более тысячи лет, под действием воды и солей почвы всегда подвергаются коррозии [8]. В отличие от искусственно наведенных патин, которые характеризуются неравномерным проникновением по границам зерен, коррозия древних изделий происходит медленно, и на их поверхности патина распределяется ровным слоем.

Современные имитационные изделия из медных сплавов

Большая часть бронзовых ритуальных предметов, изготовленных в Древнем Китае, была утрачена в X–XII вв. Это привело к необходимости воспроизведения «древних» бронз. Уже в то время существовал трактат Hsuan Ho Ku Tu Lu, который описывал приемы изготовления сложной патины. Искусственную патину получали, закапывая бронзовые изделия в землю, которую поливали соками растений [9]. Практика копирования древней бронзы продолжалась и в последующие периоды. Известен рецепт из рукописи Hsin-ju wei-tso времени династии Мин (1368–1644 гг.), где для создания патины рекомендуют хлористые соединения, крепкий уксус и нагревание [5].

На аукционах лоты с древними бронзовыми изделиями стоят несколько миллионов долларов США. В связи с этим антикварный рынок изобилует многочисленными подделками медных сплавов «под древность». Отлитые при помощи современных технологий копии древних китайских изделий пытаются искусственно состарить, чтобы получить эффект патины древности.

Некоторые имитации представляют определенный интерес. Например, в лондонском Музее Виктории и Альберта, который обладает прекрасными коллекциями китайской бронзы, в экспозицию включены и выявленные подделки.

Основная задача при диагностике признаков древности — обнаружение искусственных патин.

Особенно популярна патина была в эпоху Возрождения. Ее наносили на памятники и другие культурные объекты для создания эффекта старины и чтобы защитить металл от выцветания и коррозии. Такая патина могла быть прозрачной или матированной.

Зеленовато-голубую двухслойную патину можно получить из раствора нитрата меди Cu(NO3)2 концентрацией 200 г/л, который наносят кистью на экспонат и оставляют на 12–16 ч. После промывки холодной водой и осушки поверхность обрабатывают ветошью с тонким порошком пемзы, а затем еще три-четыре раза патинируют. Постепенно образуется зеленовато-голубая пленка, слегка просвечивающая внутренним темно-коричневым плотным слоем оксида меди.

Как же отличить благородную древнюю патину от современной, быстро наведенной?

Полезным для разработки таких методологий было знакомство с работами по изучению патины, механизм образования которой указывает на длительную историю [10]. При определении патины рекомендуется получать не только элементный, но и минеральный состав. Основные диагностические признаки — скорость, интенсивность и равномерность проникновения коррозионных процессов вглубь металла. Поскольку коррозия — достаточно длительный процесс, и образование природной патины схоже с процессами образования минералов в зонах окисления сульфидно-медных месторождений.

В последнее время для изготовления имитаций бронзовых сосудов чаще всего используется латунь — сплав меди и цинка. В изделиях 19-го столетия в состав латуни мог входить свинец. Сейчас для удешевления процесса и улучшения литейных качеств используются специальная легированная латунь, которая отличается и высокой коррозионной стойкостью. В ряде случаев она считается полноценным заменителем оловянистых бронз [11–13].

Мы провели элементный анализ стружки приобретенного на аукционе литого изделия (рис. 4), которое имитировало древний бронзовый кинжал в стиле карасукской культуры (950–800 лет до н. э). Сплав состоял из Cu (68,1%), Zn (29,9%) и Pb (0,9%). Присутствие цинка совершенно не характерно для древних китайских изделий. Близкий по составу сплав использовался при изготовлении скульптуры в XVIII в. (хотя содержание свинца там было больше). С высокой степенью вероятности мы датировали кинжал XIX–XX веками.

Следующим шагом стало исследование патины. В «новодельной» патине, которая получается при нагревании изделий с азотной кислотой, раствором нашатыря или уксусно-медной соли, под микроскопом видны «зоны вскипания» (см. рис. 4). Микроскопическое изучение структуры патины позволяет практически однозначно отбраковывать подделки, изготовленные из современных сплавов. Определение элементного состава и анализ структуры патины помогают установить состав и технологии получения древних материалов.

***

Изучение китайских древних бронзовых изделий с помощью современных инструментальных методов дает возможность отличить их от копий и подделок нового времени. Данная процедура для сегодняшнего антикварного рынка необходима.

Таким образом, наше исследование показало, что признаками древности китайских бронзовых изделий могут служить: 1) сложный состав сплава и его неоднородность, присутствие в составе примесей свинца, сурьмы и мышьяка; 2) включения примесей редких элементов, в том числе осмия и других элементов платиновой группы; 3) локальная неоднородность патины по содержанию компонентов и особенности ее минерального состава; 4) присутствие вторичных минералов (куприта, малахита, азурита, брошантита и др.) в составе патины.

Какие еще исследования можно использовать для датирования древних сплавов? Сейчас появилось много работ, посвященных изучению стабильных изотопов свинца, которые служат «паспортом» древних артефактов. Изотопный состав свинца (имеющего четыре стабильных изотопа с атомными весами 204, 206, 207 и 208) остается постоянным при горячей и холодной обработке, коррозии или сплавлении с другими металлами. Такой метод применяется для выявления самых искусных подделок древних бронзовых изделий.

Литература

1. Мартынов А. И., Шер Я. А. Методы археологического исследования: Учебное пособие для студентов вузов. М., 1989.

2. Wayman M. L. Archaeometallurgical contributions to a better understanding of the past // Materials Characterization. 2000; 45: 259–267.

3. Kunlong Chen, Thilo Rehren, Jianjun Mei, Congcang Zhao. Special alloys from remote frontiers of the Shang Kingdom: scientific study of the Hanzhong bronzes from southwest Shaanxi // China Journal of Archaeological Science. 2009; 36: 2108–2118.

4. Valenstein S. G., Hearn M. Asian Art, by M. Lerner, A. Murck, B. B. Ford. Recent Acquisitions. A Selection 1985/1986 (Metropolitan Museum of Art). 1985; 72–88.

5. Scott D. A. Copper and bronze in art: corrosion, colorants, conservation. Los Angeles, 2002.

6. Yang Lia, Zhirong Baoa, Taotao Wua et al. Specific corrosion product on interior surface of a bronze wine vessel with loop-handle and its growth mechanism, Shang Dynasty, China // Materials Characterization. 2012; 68: 88–93.

7. Ерусалимчик И. Г. Коррозионные свойства сплавов драгоценных металлов и их влияние на качество ювелирных изделий. М., 2002.

8. Ling He, Junyan Liang, Xiang Zhao, Baolian Jian. Corrosion behavior and morphological features of archeological bronze coins from ancient China // Microchemical Journal. 2011; 99: 203–212.

9. Hughes R., Rowe M. The Colouring, Bronzing and Patination of Metals. L., 1991.

10. Robbiola L., Blengino J.-M., Fiaud C. Morphology and mechanisms of formation of natural patinas on archaeological Cu—Sn alloys // Corrosion Science. 1998; 40(12): 2083–2111.

11. Metals Handbook. 1948 edition. Cleveland, 1952.

12. Смиpягин А. П. Промышленные цветные металлы и сплавы. М., 1956.

13. Справочник по машиностроительным материалам. Т. 2. М., 1959.

БРАЖ 9-4 бронза — свойства, расшифровка бронзового сплава БРАЖ 9-4

Характеристики бронзы БРАЖ 9-4

Бронза БРАЖ 9 4 – относительно недорогой безоловянный сплав на основе меди, который производится согласно требованиям ГОСТ 18175-78. Относится к многокомпонентным деформируемым материалам, где маркировка после букв обозначает усредненное значение дополнительных компонентов. Для БРАЖ 9 4 ГОСТ 18175 78 предусматривает следующий химический состав:

- медь (Pb) – порядка 83,4-90%;

- алюминий (Al) – не более 8-10%;

- железо (Fe) – до 2-4%.

Количество других веществ в совокупности не должно превышать 1,7%. Чаще всего это 0,5% магния, по 0,1% цинка, кремния и свинца, 0,01% фосфора. Химический состав БРАЖ 9 4 может незначительно изменяться только в отношении дополнительных веществ (Si, Mn, P, Pb, Zn, Sn), не превышая 1,7% в совокупности.

Основные физико-механические свойства

Главными легирующими элементами сплава являются алюминий и железо. Они определяют антифрикционные, противокоррозионные и другие параметры материала. На его поверхности образуется оксидная пленка, выполняющая защитные функции, благодаря которой бронза сопротивляется агрессивной среде. Железо в составе увеличивает прочностные качества и износостойкость.

Добиться повышения пластичности и твердости позволяет термическая обработка, которая состоит из нагрева до 950°C с последующим «отпуском» до 300°C. Благодаря наличию алюминия плотность бронзы БРАЖ 9 4 (7,5 г/см³) и его масса ниже, чем у материалов с оловом в составе. Легкость обеспечивает высокую производительность бронзовых деталей и относительно низкую стоимость. Дополнительное преимущество – улучшенные эксплуатационные характеристики.

Зарубежных аналогов многокомпонентных безоловянных сплавов БРАЖ 9-4 относительно немного, но они имеются. К таким импортным бронзам относятся CuAl18Fe3 или 2,0932, которые выпускаются согласно европейского стандарта DIN, а также C95200 (стандарт ASTM).

Области применения

Сплав БрАЖ 9-4 доступен по стоимости, отличается отменными антифрикционными свойствами, что определило сферу его использования.

Среди бронзовых изделий:

- вкладыши и крышки подшипников;

- трубы бронзовые БРАЖ 9-4;

- винты для судов различного назначения;

- элементы компрессоров и насосов ВД;

- редукторные шестерни;

- поршневые кольца ДВС и компрессоров;

- втулки, направляющие, детали предохранительных муфт;

- прутки бронзовые БРАЖ 9 4 и другие виды металлопроката.

Бронзовые изделия износостойкие, что повышает ресурс дорогостоящего оборудования, где они применяются. Отсутствие вредных примесей обусловило востребованность бронзы в пищевых отраслях. Материал хорошо поддается обработке, долговечен.

СВОЙСТВА БРОНЗ

БРОНЗЫ и БРОНЗОВЫЙ ПРОКАТ

Классификация бронзовых сплавов

Бронзами называются сплавы на основе меди, в которых основными легирующими элемен-тами являются олово, алюминий, железо и другие элементы (кроме цинка, сплавы с которым относятся к латуням). Маркировка бронз состоит из сочетания «Бр», букв, обозначающих основ-ные легирующие элементы и цифр, указывающих на их содержание.

По химическому составу бронзы классифицируются по названию основного легирующего элемента. При этом бронзы условно делят на два класса: оловянные (с обязательным присут-ствием олова) и безоловянные.

По применению бронзы делят на деформируемые, технологические свойства которых допускают производство проката и поковок, и литейные, используемые для литья. В то же время многие бронзы, из которых производится прокат, используются и для литья.

Химический состав и марки бронзовых сплавов определены в следующих ГОСТах:

Литейные: оловянные в ГОСТ 613-79, безоловянные в ГОСТ 493-79.

Деформируемые: оловянные в ГОСТ 5017-2006, безоловянные в ГОСТ 18175-78

Многообразие бронз отражает приведенная ниже таблица. В ней представлены практически все деформируемые и часть литейных бронз. Бронзы, используемые исключительно как литейные, помечены «звездочкой». В дальнейшем будут рассматриваться преимущественно деформируемые бронзы. Структура бронзовых сплавов кратко рассмотрена в – Структура и свойства сплавов.

| ОЛОВЯННЫЕ БРОНЗЫ | ||||

| БрО5* | БрОФ4-0.25 | БрОЦ4-3 | БрОС8-12* | БрОЦС4-4-2.5 |

| БрО10* | БрОФ6.5-0.15 | БрОЦ8-4* | БрОС5-25* | БрОЦС4-4-17* |

| БрО19* | БрОФ7-0.2 | БрОЦ10-2* | БрОС10-10* | БрОЦС5-5-5* |

| БрОФ10-1* | БрОС6-15* | БрОЦС6-6-3* | ||

| АЛЮМИНИЕВЫЕ БРОНЗЫ | ||||

| БрА5 | БрАМц9-2 | БрАЖ9-4 | БрАЖМц10-3-1.5 | БрАЖН10-4-4 |

| БрА7 | БрАМц10-2* | БрАЖНМц10-4-4-1 | БрАЖН11-6-6* | |

| КРЕМНИСТЫЕ | БЕРИЛЛИЕВЫЕ | КАДМИЕВЫЕ | МАГНИЕВЫЕ | ХРОМОВЫЕ |

| БрКМц3-1 | БрБ2 | БрКд1 | БрМг0.3 (0.5 и 0.8) | БрХ0.8 |

| БрКН1-3 | БрБ2.5 | БрКдХ0.5-0.15 | БрХ1 | |

| БрКН0.5-2 | БрБНТ-1.9 | БрХ1Цр | ||

| СЕРЕБРЯНЫЕ | ЦИРКОНИЕВЫЕ | СВИНЦОВЫЕ | МАРГАНЦЕВЫЕ | |

| БрСр0.1 | БрЦр0.2 | БрС30* | БрМц5 | |

Физические свойства бронзовых сплавов

Модуль упругости Е разных марок меняется в широких пределах: от 10000 (БрОФ, БрОЦ) до 14000 (БрКН1-3, БрЦр). Модуль сдвига G меняется в пределах 3900-4500. Эти величины сильно зависят от состояния бронзы (литье, прокат, до и после облагораживания). Для нагартованных лент наблюдается анизотропия по отношению к направлению прокатки.

Обрабатываемость резанием практически всех бронз составляет 20% (по отношению к ЛС63-3). Исключение составляют оловянно-свинцовые бронзы БрОЦС с очень хорошей обраба-тываемостью ( 90% для БрОЦС5-5-5).

Ударная вязкость меняется в широких пределах, в основном она меньше, чем для меди (для сопоставимости результатов все значения приведены для литья в кокиль):

| БрОФ 10-1 | БрОФ 6.5-0.4 | БрАЖ 9-4 | БрА5 | Медь | БрМц5 |

| БрОЦС 6-6-3 | БрОЦС 4-4-2.5 | БрАЖМц | БрА7 | ||

| БрОС 5-25 | БрОЦ4-3 | БрАМц 9-2 | БрКМц3-1 | ||

| Значение ударной вязкости >> увеличение >> | |||||

| 1 – 3 | 4 – 6 | 6 – 8 | 15 – 16 | 16 – 18 | 20 |

Электропроводность большинства бронзовых сплавов существенно ниже, чем у чистой меди и многих латуней (значения удельного сопротивления приведены в мкОм*м):

| БрКд | ||||||

| Медь | БрМг | Л63 | БрОЦ4-3 | БрАМц | БрКМц | БрОФ7-0.2 |

| БрСр | БрЦр | ЛС59-1 | БрОЦС5-5-5 | БрА7 | БрАЖМц | |

| БрХ | БрАЖ9-4 | БрАЖН | ||||

| Значения удельного электросопротивления >> ухудшение электропроводности>> | ||||||

| 0.02 | 0.02 – 0.04 | 0.065 | 0.09-0.1 | 0.1-0.13 | 0.15 | 0.19 |

Сопротивление серебряной бронзы (медь легированная серебром до 0.25%) такое же как у чистой меди, но такой сплав имеет большую температуру рекристаллизации и малую ползучесть при высоких температурах.

Низкое удельное сопротивление имеют низколегированные бронзовые сплавы БрКд, БрМг, БрЦр, БрХ.. Величина электропроводности имеет существенное значение для бронз, используемых для изготовления коллекторных полос, электродов сварочных машин, для пружинящих электрических контактов. Приведенные значения являются ориентировочными, т.к. на величину сопротивления оказывает влияние состояние материала. Особенно сильно оно может измениться под влиянием облагораживания (в сторону уменьшения, это касается БрХ, БрЦр, БрКН, БрБ2 и др.). Например электросопротивление БрБ2 до и после облагораживания составляют 0.1 и 0.07 мкОм*м.

Теплопроводность большинства бронз существенно ниже теплопроводности меди и ниже теплопроводности латуней (значения приведены в кал/cм*с*С):

| Медь | БрКд | БрКН1-3 | Л63 | БрАЖН | БрАМц | БрОФ10-1 | БрКМц |

| БрСр | БрМг | БрА5 | ЛС59-1 | БрБ2 | БрАЖ | БрМц5 | |

| БрХ | БрОЦ4-3 | БрАЖМц | |||||

| Значения теплопроводности >> ухудшение >> | |||||||

| 0.9 | 0.8-0.6 | 0.25 | 0.25 | 0.25-0.18 | 0.17-0.14 | 0.13-0.12 | 0.1-0.09 |

Высокую теплопроводность имеют низколегированные бронзы. Облагораживание улучшает теплопроводность. Высокая теплопроводность особенно важна для обеспечения отвода тепла в узлах трения и в электродах сварочных машин. Низкая теплопроводность облегчает процесс сварки бронзовых деталей.

Механические свойства бронзового проката

Если из всего разнообразия латуней массово производится прокат только двух марок (ЛС59-1 и Л63), то для массового производства полуфабрикатов из бронзы используется значительно большее количество марок. Бронзовый прокат включает в себя круги, трубы, проволоку, ленты, полосы и плиты.

Бронзовые круги

Бронзовые круги выпускаются прессованными, холоднодноформированными и методом непрерывного литья. Способ производства и диапазон производимых диаметров определяется технологическими свойствами конкретной бронзы. В таблице указано соответствие между марками бронз, диаметром прутка и способом производства.

Общее представление об основных механических свойствах бронзовых кругов дает следующая гистограмма.

Непрерывнолитые круги.

Методом непрерывного литья массово производятся БрОЦС5-5-5, БрАЖ9-4, реже БрОФ10-1 и БрАЖМц10-3-1.5. В изделиях, полученных этим способом, отсутствуют дефекты, характерные для литья в кокиль или песчаную форму. Поэтому по своим свойствам непрерывнолитые полуфабрикаты существенно превосходят отливки в кокиль и близки к прессованным полуфабрикатам.

Круги из БрОЦС5-5-5 и БрОФ10-1 имеют относительно гладкую поверхность, нарушаемую неглубокими вмятинами от тянущего устройства. Круги этих марок производятся только непрерывнолитым способом.

Круги из БрАЖ и БрАЖМц, полученные методом непрерывного литья, могут иметь на поверхности опоясывающие трещины глубиной до 1 мм. По твердости, прочности и пластичности непрерывнолитые круги незначительно уступают прессованным, антифрикционные свойства у них практически одинаковы, а стоимость их существенно ниже. При необходимости качественные круги больших диаметров (свыше 100 мм) и короткой длины можно отливать методом центробежного литья.

Прессованные и холоднодеформированные круги.

Они производятся по ГОСТ 1628-78, а также ГОСТ 6511-60 (БрОЦ4-3), ГОСТ10025-78 (БрОФ6.5-0.15 и БрОФ7-0.2) и ГОСТ 15835-70 (БрБ2) и многочисленным ТУ.

Массово производятся и имеются в свободной продаже прессованные круги из БрАЖ9-4 диаметром 16-160 мм.

Доступны также круги из БрАЖМц10-3-1.5, БрАЖН10-4-4 и БрАЖНМц9-4-4-1, но они значительно дороже. Прессованные круги других марок выпускаются под заказ.

Холоднодеформированные (тянутые) круги выпускаются в разном состоянии поставки диаметром до 40 мм. На гистограмме представлены данные для прутков из БрОЦ4-3. БрКМц3-1, БрОФ7-0.2 (твердое состояние), БрАМц9-2 (полутвердое состояние) и прутков БрБ2 в состояниях «М» и «Т» Следует отметить, что холоднодеформированные круги производятся под заказ и являются большим дефицитом.

Бронзовые трубы и заготовки для втулок

Прессованные трубы общего назначения производятся из БрАЖМц10-3-1.5, БрАЖН10-4-4 (ГОСТ 1208-90). Трубы специального назначения выпускаются из других марок по различным ТУ. Методом непрерывного литья выпускаются трубные заготовки из БрОЦС5-5-5, БрАЖ9-4, БрАЖМц10-3-1.5. Механические свойства труб практически совпадают с таковыми для соответствующих кругов.

Заготовки для втулок отливаются в кокиль или методом центробежного литья. При этом чаще используются марки БрАЖ9-4, БрОЦС5-5-5, БрОФ10-1, БрОЦ10-2.

Особенности свойств различных бронзовых сплавов

Выбор бронзы для использования в конкретных целях не определяется только величинами ?в и НВ, которые отражают лишь часть механических свойств. Выбор той или иной марки производится с учетом всего комплекса физических, механических, технологических и антифрикционных свойств, коррозионной стойкости, поведения при высоких или низких температурах и т.д. Ниже в таблице сопоставлены свойства и марки бронзовых сплавов.

Свойства | Марка бронзы |

Наибольшая электро- и теплопроводность | БрСр, БрКд, БрМг, БрЦр, БрХЦр, БрХ |

Жаропрочность | БрМц, БрАЖ, БрАЖМц, БрАЖН, БрАЖНМц |

Жаропрочность в сочетании с высокой электропроводностью | БрХЦр, БрХ, БрКН |

Износостойкость | БрОФ6.5-0.4, БрА5, БрА7, БрБ2 |

Износостойкость в сочетании с высокой электропроводностью | БрКд, БрМг |

Хорошая свариваемость | БрКМц3-1, оловянные бронзы |

Эрозионная и кавитационная устойчивость | БрАЖМц, БрАЖН, БрАЖНМц |

Высокий предел ползучести | БрА7, БрАЖН |

Сопротивление коррозионной усталости | БрБ2 |

ПРИМЕНЕНИЕ БРОНЗОВЫХ СПЛАВОВ В УЗЛАХ ТРЕНИЯ

(Антифрикционные бронзы)

Бронзы очень широко используются в качестве антифрикционных материалов. К числу бронз, которые импользуются в качестве антифрикционных материалов относится большинство оловянных (кроме БрОЦ4-3) бронз, а из безоловянных – БрАМц, БрАЖ, БрАЖМц, БрАЖН. Эти бронзы применяются главным образом для изготовления 1) опор подшипников скольжения, 2) колес (венцов) червячных передач и 3) гаек в передачах “винт-гайка”.

Анти-фрикционные свойства составляют отдельную группу свойств и не связаны напрямую с их механическими свойствами. Антифрикционные свойства определяются свойствами поверхностного слоя, тогда как механические свойства определяются объемными свойствами материала.

Это неочевидное утверждение можно проиллюстрировать на примере двух бронз – БрС30 и БрАЖ9-4 при их использовании в подшипниках скольжения. БрС30 существенно уступает бронзе БрАЖ9-4 по всем механическим показателям (прочность, твердость, относительное удлиение). Однако, именно она применяется в особо ответственных подшипниках, допускающих высокие скорости и высокие нагрузки ( в т.ч. ударные).