Состав бронзы сплав: Бронза — состав, свойства, применение бронзы и сплавов

alexxlab | 09.11.2020 | 0 | Разное

Бронза БрОЦС5 5 5 — ГОСТ, расшифровка, применение, свойства и характеристики сплава, химический состав по гост

Сплав БрОЦС5-5-5 – литейная бронза, обладающая универсальными эксплуатационными параметрами. С одной стороны, она имеет красивый цвет и жидкотекучесть, может использоваться для отливки декоративных предметов интерьера. С другой стороны, цинково-свиновая оловянистая бронза БрОЦС5-5-5 прекрасно режется, прочна, стойка к трению и высоким температурам, служит отличным сырьем для изготовления труб и втулок для ответственных механизмов.

Кроме того, она стойкая к коррозии – скорость не превышает 0,002 мм/год, что значительно ниже, чему у нержавеющей стали марки AISI 304 в морской воде – 0.0076 мм/год.

Химический состав, БрОЦС5-5-5 расшифровка

В соответствии с действующей классификации, БрОЦС5-5-5 относится к группе цинково-свинцовых оловянистых бронз. Химический состав сплава включает:

- олово – 5%;

- цинк –5%;

- свинец – 5%;

- медь – остальная часть.

Содержание олова не менее 5% улучшает литейные свойства БрОЦС5-5-5 и уменьшает коэффициент усадки готового изделия до 1%. Цинк повышает коррозионную стойкость, а свинец – механическую обрабатываемость.

БрОЦС5-5-5 – универсальный бронзовый сплав

Бронза БрОЦС5-5-5 , благодаря своим отличным антикоррозионным и антифрикционным свойствам, востребована в тяжелой и металлургической промышленности. Из нее изготавливают разнообразные детали для ответственных узлов и механизмов, способные долгое время работать в условиях трения и повышенных механических нагрузок. В частности, литые плиты и катаные полосы из бронзы БрОЦС5-5-5 используются для получения следующих изделий:

- подшипники скольжения, работающие при скоростях – 5-6 м/с, особенно, при незакаленной опорной поверхности вала;

- вкладыши для двигателей внутреннего сгорания;

- венцы или колеса червячных передач при скоростях 4-10 м/с;

- прокладки и втулки для клапанов, двигателей легковых автомобилей и тяжелой техники;

- трубы и запорная арматура для опреснительных установок, паровых генераторов и котлов отопления.

Бронза БрОЦС5-5-5 широко используется для получения различных отливок, которые в сравнении с литыми изделиями из других сплавов, обладают пониженной ценой. Все дело в том, что сплав хоть и дает незначительную усадку – не более 1%, но осаждение происходит по всему объему отливаемой заготовки. В результате чего получаются детали, не требующие доработки и имеющие высокий выход годности – до 80-90%, что значительно снижает их себестоимость.

Благодаря своей жидкотекучести и красивому золотистому цвету, бронза БрОЦС5-5-5 традиционно применяется при изготовлении художественных изделий: статуэток, гравировок, чеканок. Она хорошо заливается в самые сложные формы, дает небольшую и равномерную усадку, выдерживает различные виды механических обработок: от резки, до ковки и гравировки. Замена в бронзе БрОЦС5-5-5 части дорогостоящего олова цинковыми присадками лишь снижает себестоимость готового изделия и совершенно не сказывается на его декоративных и эксплуатационных качествах.

Втулки из бронзового сплава БрОЦС5-5-5

В основном сплав БрОЦС5-5-5 востребован при производстве бронзовых втулок, способных работать в агрессивных условиях водных и газовых сред. Их получают литьем в кокиль или в земляную форму, причем по прочности втулки, полученные первым методом, отличаются более высокой прочностью на разрыв, зато отлитые в песок – большим коэффициентом относительного удлинения.

Купить бронзовые втулки можно у нас.

Бронзовые круги

Круглые стержни или бронзовые прутки БрОЦС555 используются как заготовки для механической обработки на токарных и фрезеровочных станках. Чаще всего их применяют для изготовления деталей сложных форм – подшипниковые втулки, поршни, шестерни, оси, трубопроводная арматура, золотники, червячные колеса, направляющие, гайки для винтовых передач. Получают такие бронзовые круги только методом непрерывного литья, они могут иметь на поверхности вмятины от используемой формы.

В нашей компании вы можете купить как бронзу БрОЦС5-5-5, так и ее металлопрокат – трубы, втулки, прутки, круги и плиты. Кроме складского ассортимента, вы можете заказать бронзовый прокат БрОЦС5-5-5 любого сечения, изготовленный по специальным требованиям.

Бронза сплав. Бронза состав. Бронза оловянная. Алюминиевая бронза. Бериллиевая бронза.

Бро́нза — сплав меди, обычно с оловом как основным легирующим элементом, но применяются и сплавы с алюминием, кремнием, бериллием, свинцом и другими элементами, за исключением цинка и никеля. Бронзы подразделяются на деформируемые и литейные.

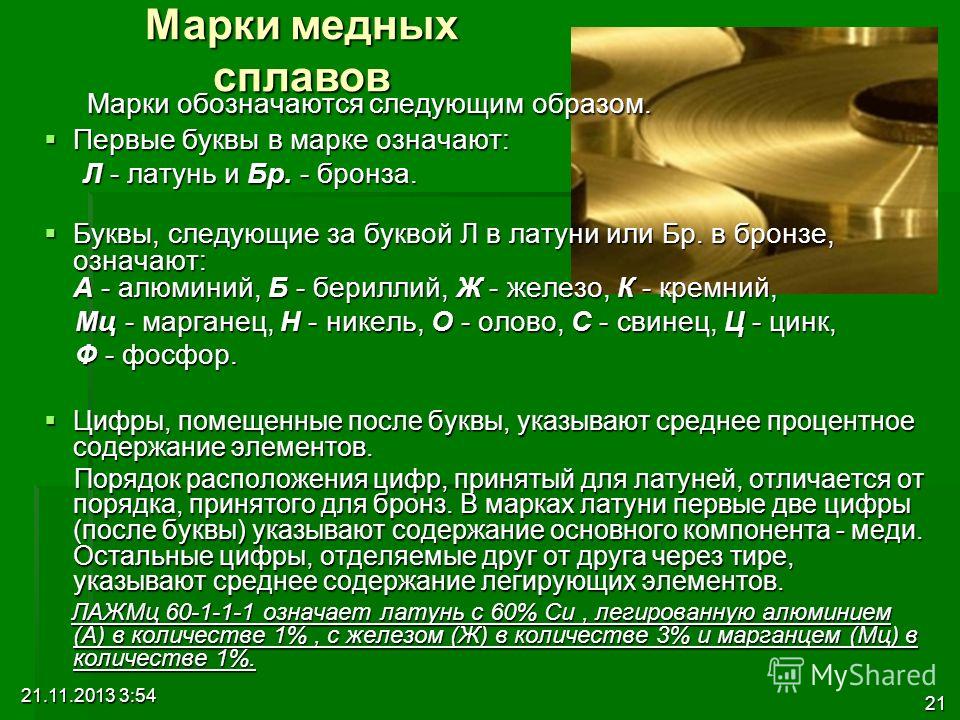

При маркировке деформируемых бронз на первом месте ставятся буквы Бр, затем буквы, указывающие, какие элементы, кроме меди, входят в состав сплава. После букв идут цифры, показывающие содержание компонентов в сплаве. Например, марка БрОФ10-1 означает, что в бронзу входит 10 % олова, 1 % фосфора, остальное – медь.

Латунь сплав. Латунь состав. Свойства латуни. Применение латуни. Литейная латунь. Диаграмма состояния медь-цинк.

Маркировка литейных бронз также начинается с букв Бр, затем указываются буквенные обозначения легирующих элементов и ставится цифра, указывающая его усредненное содержание в сплаве. Например, бронза БрО3Ц12С5 содержит 3 % олова, 12 % цинка, 5 % свинца, остальное – медь.

Оловянные бронзы. При сплавлении меди с оловом образуются твердые растворы. Эти сплавы очень склонны к ликвации из-за большого температурного интервала кристаллизации. Благодаря ликвации сплавы с содержанием олова выше 5 % имеют в структуре эвтектоидную составляющую Э(α + β), состоящую из мягкой и твердой фаз. Такое строение является благоприятным для деталей типа подшипников скольжения: мягкая фаза обеспечивает хорошую прирабатываемость, твердые частицы создают износостойкость. Поэтому оловянные бронзы являются хорошими антифрикционными материалами.

Оловянные бронзы имеют низкую объемную усадку (около 0,8 %), поэтому используются в художественном литье. Наличие фосфора обеспечивает хорошую жидкотекучесть.

Наличие фосфора обеспечивает хорошую жидкотекучесть.

Оловянные бронзы подразделяются на деформируемые и литейные.

В деформируемых бронзах содержание олова не должно превышать 6 %, для обеспечения необходимой пластичности, БрОФ6,5-0,15. В зависимости от состава деформируемые бронзы отличаются высокими механическими, антикоррозионными, антифрикционными и упругими свойствами, и используются в различных отраслях промышленности. Из этих сплавов изготавливают прутки, трубы, ленту, проволоку.

Литейные оловянные бронзы, БрО3Ц7С5Н1, БрО4Ц4С17, применяются для изготовления пароводяной арматуры и для отливок антифрикционных деталей типа втулок, венцов червячных колес, вкладышей подшипников.

Алюминиевые бронзы: БрАЖ9-4, БрАЖ9-4Л, БрАЖН10-4-4. Бронзы с содержанием алюминия до 9,4 % имеют однофазное строение α–твердого раствора. При содержании алюминия 9,4…15,6 % сплавы системы медь–алюминий двухфазные и состоят из α– и γ–фаз.

Оптимальными свойствами обладают алюминиевые бронзы, содержащие 5…8 % алюминия. Увеличение содержания алюминия до 10…11 % вследствие появления λ–фазы ведет к резкому повышению прочности и сильному снижению пластичности. Дополнительное повышение прочности для сплавов с содержанием алюминия 8…9,5 % можно достичь закалкой.

Положительные особенности алюминиевых бронз по сравнению с оловянными:

- меньшая склонность к внутрикристаллической ликвации;

- большая плотность отливок;

- более высокая прочность и жаропрочность;

- меньшая склонность к хладноломкости.

Основные недостатки алюминиевых бронз:

- значительная усадка;

- склонность к образованию столбчатых кристаллов при кристаллизации и росту зерна при нагреве, что охрупчивает сплав;

- сильное газопоглощение жидкого расплава;

- самоотпуск при медленном охлаждении;

- недостаточная коррозионная стойкость в перегретом паре.

Для устранения этих недостатков сплавы дополнительно легируют марганцем, железом, никелем, свинцом.

Из алюминиевых бронз изготавливают относительно мелкие, но высокоответственные детали типа шестерен, втулок, фланцев литьем и обработкой давлением. Из бронзы БрА5 штамповкой изготавливают медали и мелкую разменную монету.

Кремнистые бронзы, БрКМц3-1, БрК4, применяют как заменители оловянных бронз. Они немагнитны и морозостойки, превосходят оловянные бронзы по коррозионной стойкости и механическим свойствам, имеют высокие упругие свойства. Сплавы хорошо свариваются и подвергаются пайке. Благодаря высокой устойчивости к щелочным средам и сухим газам, их используют для производства сточных труб, газо- и дымопроводов.

Свинцовые бронзы, БрС30, используют как высококачественный антифрикционный материал. По сравнению с оловянными бронзами имеют более низкие механические и технологические свойства.

Бериллиевые бронзы, БрБ2, являются высококачественным пружинным материалом. Растворимость бериллия в меди с понижением температуры значительно уменьшается.

| Наименование | Состав (%) |

|---|---|

| Алюмель | Mn – 2, Al – 2, Si – 1, Fe – 0,5, остальное Ni |

| Баббит свинцовый | Pb – 80, Sb – 17, Cu – 1,5 |

| Бронза алюминиевая | Al – 4,5-5,5, остальное Cu |

| Бронза бериллиевая | Be – 2,0-2,5, остальное Cu |

| Бронза кремниевая | Cu – 96-98, Si – 2-3,5 |

| Бронза оловянная | Cu – 89-91, Sn – 9-11 |

| Бронза фосфорная | Cu – 93-94, Sn – 6-7, P – 0,3-0,4 |

| Сплав Вуда | Bi – 50, Pb – 25, Sn – 12,5, Cd – 12,5 |

| Дуралюмин | Al – 93-96, Cu – 3,5-5, Mg – 0,3-1, Mn – 0,3-1 |

| Латунь | Cu – 57-60, Zn – 40-43 |

| Константан | Ni – 39-41, Mn – 0,4-0,6, остальное Cu |

| Манганин | Cu – 85, Mn – 11-13, Ni – 2,5-3,5 |

| Мельхиор | Ni – 18-20, остальное Cu |

| Нейзильбер | Ni – 15, Zn – 20, Cu – 65 |

| Нихром | Ni – 64-71, Cr – 14-16, Fe – 14-17, Mn – 1-1,8 |

| Припой свинцово-оловянный | Sn – 14-90, остальное Pb |

| Силумин | Al – 85-90, Si – 10-15 |

| Сплав для дроби | Sb – 0,5-1,5, остальное Pb |

| Сталь | C до 2, добавки Si, S, P, O, N до 1, остальное Fe |

| Твердый сплав “видиа” | Со – 6, WC – 94 |

| Твердый сплав “победит” | Со – 10, WC – 90 |

| Твердый сплав “альфа” | Со – 8, 6 или 8, TiC – 21, 15 или 5, остальное WC |

| Типографский сплав | Pb – 75, Sb – 20-24, Sn – 1,8-4,3, Cu – 1 |

| Томпак | Cu – 89-91, Zn – 9-11 |

| Хромель | Cr – 9,5, Fe – 0,3, остальное Ni |

| Хромистая нержавеющая сталь | Cr – 13-30, C до 2, остальное Fe |

| Чугун | C – 2-5, Fe – 95-98 |

Новости02. |

Продукция из сплавов бронз – цветной металлопрокат круглый и плоский – получила широкое распространение в различных отраслях деятельности человека. Бронза – это сплав олова медью, с возможным добавлением легирующих элементов свинца,цинка и мышьяка. Оловянная бронза стала одним из первых сплавов, который освоило человечество. Чем больше содержится в бронзе олова и меньше меди, тем медь становится более легкоплавкой, твердой, упругой, способной к полировке. Группа Компаний «ЛИГ» реализует цветной металлопрокат напрямую от производителей. Одно из направление нашей деятельности – это поставка круглого и плоского проката на всей территории Российской Федерации. Мы предлагаем бронзовые ленты, шины, полосы, листы, плиты, прутки (круги), проволоку, выполненных из бронз различных сплавов. Содержание того или иного химического элемента обуславливает сферу применения изделий цветного металлопроката. В состав Группы Компаний “ЛИГ” входит собственное производство с возможностью проектирования, изготовления изделий из сплавов металла. Наша материально техническая база позволяет провести полный цикл работ связанный с механической обработкой деталей различной степени сложности из разных сплавов металлов. Для того, чтобы нашему клиенту было проще определиться с выбором марки бронзы для изготовления изделий из металла мы подготовили для Вас таблицу по сферам применения различных марок бронз. Применение бронзы оловянной литейной

Применение бронзы оловянной обрабатываемой под давлением

Применение бронзы безололовянной литейной

| Производственный отдел

|

Новости | Харьковский опытно-литейный завод

Особлива інформація (інформація про іпотечні цінні папери, сертифікати фонду операцій з нерухомістю) емітента: скачать, скачать . p7s

p7s

Cкликання річних Загальних зборів акціонерів 2019: скачать

Марка бронзы БрАЖ9-4 (CuAl9Fe4) относится к безоловянным алюминиевым бронзам, химический состав которых чётко прописан в ГОСТ 18175-78 (для безоловянных бронз, обрабатываемых давлением).

Марка многокомпонентной бронзы БрАЖ9-4 относится по технологии производства к деформируемым бронзам, на что указывает её обозначение, принятое в России, причём, цифры следуют после перечисления всех букв и указывают на среднее значение легирующих элементов, содержащихся в сплаве.

Основными легирующими элементами в бронзе марки БрАЖ9-4 являются алюминий, содержание которого может доходить до 10%, и железо — до 4%, остальное структурное содержание отводится меди — основе сплава. В сплаве допускается присутствие небольшого количества примесей.

Если цифры в марке бронзы указываются непосредственно после каждой буквы, то по технологии производства бронзу относят к литейным — БрА9Ж3Л. Химический состав безоловянных литейных бронз определяется в соответствии с ГОСТ 493-79.

Химический состав безоловянных литейных бронз определяется в соответствии с ГОСТ 493-79.

Раньше, когда действовал ГОСТ 493-54, где обозначение для марки литейной бронзы было следующим: БрАЖ9-4Л, в конце аббревиатуры ставили букву «Л», чтобы указать, что эту же бронзу можно изготавливать как литейным способом, так и способом деформирования.

Литейно-технологические свойства алюминиевых бронз

В системе Cu-Al-Fe, согласно исследованиям сплавов цветных металлов, обнаружены 4 фазы: α — твёрдый раствор Al и Fe в Cu; Fe — твёрдый раствор на основе Fe; β — твёрдый раствор на основе соединения Cu3Al; γ —твёрдый раствор.

На изотермических сечениях показано положение фазовых областей в медном углу диаграммы при температурах 1000 и 700 градусов.

Алюминий вводится в состав меди, чтобы улучшить свойства получаемого сплава, благодаря чему бронза становится коррозийно устойчивой, обладает высокими механическими и антифрикционными свойствами, что позволяет без потерь использовать вместо дефицитных легирующих добавок из олова сплав из алюминиевых бронз.

Алюминиевые бронзы значительно дешевле оловянных бронз, а детали из них получаются заметно легче, причём, эксплуатационные характеристики сплава даже повышаются (смотри таблицу ниже).

Добавление в алюминиевые бронзы более 2-3% железа повышает прочностные свойства бронз, немного снижая их пластичность.

Применение марок БрАЖ9-4 и БрА9Ж3Л

Заготовки и полуфабрикаты из алюминиевых бронз рекомендуется использовать в автомобильной и тракторной, авиационной и приборостроительной, станкостроительной и оборонной, нефтяной и химической промышленности, так как алюминиевые сплавы обладают высокими механическими и антифрикционными свойствами.

Устойчивость сплава к коррозии позволяет использовать детали из алюминиевой бронзы в солёной морской воде, поэтому они нашли широкое применение в судостроении, а отличные антифрикционные свойства сплава позволяют использовать его вместо оловянных бронз, удешевляя стоимость деталей и, кстати говоря, их вес. Например, алюминиевые бронзы хорошо показывают себя в узлах трения различного технологического оборудования для нефтехимической промышленности.

Например, алюминиевые бронзы хорошо показывают себя в узлах трения различного технологического оборудования для нефтехимической промышленности.

Бронза марки БрАЖ9-4 зарекомендовала себя как отличный материал для подшипников скольжения, которым предстоит работать на высоких скоростях и с высокими ударными нагрузками. Для подшипников используются круги и полые заготовки из алюминиевой бронзы.

Из бронзы марки БрАЖ9-4 изготавливают:

– поковки, прессованные трубы, трубные заготовки и прутки;

– гайки нажимных винтов, шестерни, втулки и седла клапанов для авиационной промышленности;

– в машиностроении бронзу алюминиевую используют для изготовления отливок массивных деталей в землю.

Бронза марки БрА9Ж3Л используется для изготовления арматуры и антифрикционных деталей.

15/09/18

Информация о сплавах латуни

Латунь — это двухкомпонентный или более сложный сплав, основными элементами которого являются Cu (медь) и Zn (цинк). Содержание цинка в латуни может составлять от 5 до 45 % и более. К примеру, в энциклопедическом словаре Брокгауза и Ефрона соотношение содержания меди и цинка в сплаве описывается как 2 к 1.

Содержание цинка в латуни может составлять от 5 до 45 % и более. К примеру, в энциклопедическом словаре Брокгауза и Ефрона соотношение содержания меди и цинка в сплаве описывается как 2 к 1.

Латунь прежде всего ценится за её прочность по сравнению с обычной медью, ковкость, вязкость, твёрдость и более высокую коррозионную стойкость. Помимо улучшенных механических качеств, сплав меди с цинком обладает хорошими эстетическими свойствами, легко поддаётся полировке и имеет красивый жёлтый или красноватый цвет. При этом он обладает меньшей стоимостью чем медь или оловянная бронза.

Стоит отметить, что на воздухе латунь темнеет, поэтому ремесленные изделия из неё следует покрывать лаком. Если в латуни содержится более 20 % Zn, она подвержена сезонным растрескиваниям во влажной среде, особенно деформируемые сплавы. Противостоять этому поможет отжиг изделий. А при содержании в сплаве более 39 % Zn сплав имеет двухфазную структуру, что негативно сказывается на прочности и пластичности изделий из него. Латунь обладает меньшей тепло и электропроводностью по сравнению с медью. Что бы купить латунь перейдите в раздел продажи латуни.

Латунь обладает меньшей тепло и электропроводностью по сравнению с медью. Что бы купить латунь перейдите в раздел продажи латуни.

Классификация латуней

Так как в сплав меди и цинка добавляются и другие легирующие элементы, то различают:

– двухкомпонентные сплавы

– и многокомпонентные сплавы латуни.

Легирующие элементы сложных сплавов: Mg, Sn, Ni, Pb, Si, Fe, Al и другие. Все они определённым образом сказываются на свойствах изделий. Mg в сочетании с Fe и Al влияет на прочностные характеристики и коррозионную стойкость. Ni – положительно сказывается на устойчивости к окислительным процессам. Pb повышает пластичность и ковкость латуни. Такие сплавы часто используются ремесленниками, также такие сплавы называют автоматными, т.к. они хорошо поддаются обработке на станках. Si спорно, но влияет на прочностные характеристики сплава, а в сочетании с Pb может посоревноваться за первенство с оловянной бронзой по части антифрикционных качеств.

Не менее важной является классификация сплавов Cu и Zn по способу их обработке. Различают:

– литейные сплавы,

– сплавы обрабатываемые давлением,

– также можно выделить в эту группу специальные латуни.

В горячем виде обработке давлением при температуре от 300 до 700°C лучше поддаются латуни с высоким содержанием цинка, однако с повышением концентрации Zn выше 30 % пластичность и прочность сплавов падает, поэтому на практике для этих целей не применяются сплавы с содержанием Zn выше 39 %. В холодном же виде любые сплавы латуней обрабатываются хорошо.

Было уже сказано о различии в фазовых состояниях латуни, но для полноты картины следует ещё раз определить:

– латуни a-фазы

– и латуни b-фазы.

Первые — с содержанием Zn до 39 %, вторые (двухфазные) — выше. Латунь в а-фазе имеет более высокую пластичность и прочность, чем в фазе b, так как двухфазные сплавы имеют свойство слоиться, из-за того что медь с цинком не будут образовывать прочной связи.

Так как латуни различаются по содержанию цинка, принято также выделять:

– красную

– и жёлтую латуни

Содержание цинка в красной латуни (томпаке) составляет от 5 до 20 %, а в жёлтой — более 20 %. Чем выше содержание Zn в составе, тем ниже стоимость сплава.

Свойства сплавов

Для понимания того, как различные легирующие составы и пропорции влияют на качества латуней, ниже мы привели несколько таблиц и диаграмм. Но прежде обратимся к принципам маркировки латуней. Двухкомпонентные сплавы маркируют в России литерой Л и цифрами, обозначающими процентное содержание меди по химическому составу. (Л80 содержит 79-81 % Cu, до 0,3 % примесей и Zn в остатке). Многокомпонентные сплавы также маркируются литерой Л, после чего указываются литеры легирующих элементов, далее за ними следуют числовые обозначения, указывающие процентное содержание меди и легирующих составов, в указанном литерами порядке (ЛА77-2 — 77% Cu, 2%Al).

Применение

Спектр выпускаемых в России латуней очень велик. Существует порядка 37 основных марок двух и многокомпонентных сплавов, не считая специальные и вторичные латуни. Так что спектр их применения чрезвычайно велик и более подробно будет рассматриваться нами в статьях, посвящённым конкретным сплавам. Однако, можно привести примеры использования латуней в рамках указанной выше классификации.

Двухкомпонентные деформируемые сплавы латуней Л96-Л80 применяются в основном для производства деталей в химической промышленности, радиаторных и капиллярных трубок, тепловой аппаратуры, и в машиностроении. Л68-Л60 — применяются в изготовлении штампованных изделий, фурнитуры и крепежа, деталей в автомобильной промышленности, труб конденсаторных, патрубков.

Сфера применения многокомпонентных деформируемых сплавов гораздо более широка и вписывается в рамки производства таких отраслей, как: судостроение, химическая промышленность, машиностроение, производство тепловой аппаратуры, точных приборов, авиационной промышленности и других. Примечательно то, что в основном многокомпонентные деформируемые сплавы применяются для производства небольших деталей с хорошими антифрикционными свойствами.

Литейные сплавы латуней применяются для изготовления ответственных деталей и элементов конструкций. Они обладают большой прочностью. Из них отливают арматуру, изготавливают гайки, червячные винты, а также подшипники, втулки и коррозиестойкие детали.

История

Изготовлением латуни занимались ещё в Древнем Риме, позже в Египте, Греции и Китае. Согласно информации представленной в СБИЕ, древние римляне изготавливали латунь сплавлением меди и минерала галлия в виде карбона ZnCO3. Чистота такого сплава была не велика, поэтому настоящая качественная латунь появилась значительно позже, когда в 1746 году Андреас Сигизмунд Магграф нашёл способ извлекать чистый цинк прокаливанием оксида цинка в реторте из огнеупорной глины без доступа воздуха, и конденсировать цинк в газовой фазе в рефрижераторе.

Слово цинк восходит к германскому zinke (зубец), вероятно это название связано с формой кристаллов сфалерита (цинковой обманки) из которой впоследствии стали добывать в промышленных масштабах цинк. Сфалерит имеет в составе сульфид цинка ZnS. Из него получают концентраты по пирометаллургической схеме. Сначала минерал измельчается, а затем помещается в аппарат для селективной флотации, где вместе с цинковым концентратом извлекаются другие концентраты. Далее концентраты цинка обогащаются и восстанавливаются обжигом в кипящем слое, и далее спеканием. Дистилляционный метод ныне не применяется, для получения чистого цинка. Наибольшее распространение получил в наше время гидрометаллургический способ получения Zn электролизом.

Производство латуни

Производство латуни — это сложный технологический процесс в котором задействована медная и цинковая промышленность, а также методы переработки вторсырья. В качестве сырья для получения сплавов применяются изготовленные по ГОСТ заготовки меди, цинка и других металлов для многокомпонентных сплавов, а также собственные отходы производства и вторичное сырьё.

Латунь получают сплавлением этого сырья в электродуговых печах или печах на твёрдом топливе в тиглях, или даже без тиглей в отражательных печах. Предварительно сырьё подготавливается, печи также очищаются. Медь разогревают до красного каления и помещают в печи в первую очередь, после чего добавляют цинковые кусковые заготовки. Для получения сложных сплавов медь также добавляют в первую очередь, после чего добавляют остальные элементы.

Металлопрокат и литые заготовки

После получения однородной массы, сплав разливают в формы, если это литейная латунь, и из него получают:

- слитки плоской

- и слитки круглой формы.

Деформируемые же сплавы после отливки в изложницы проходят процедуру деформации.

Полученные изделия могут различаться по степени дополнительной обработки (закалки, старения), а также по состоянию материала (мягкое, полутвёрдое, твёрдое и особотвёрдое). Дополнительная термическая подготовка заготовок способна значительно повысить их коррозионную стойкость и прочность.

Повідомлення про виникнення особливої інформації (інформації про іпотечні цінні папери, сертифікати фонду операцій з нерухомістю) емітента: скачать

Cкликання річних Загальних зборів акціонерів 2018: скачать

Повідомлення про виникнення особливої інформації (інформації про іпотечні цінні папери, сертифікати фонду операцій з нерухомістю) емітента: скачать

Повідомлення про скликання річних Загальних зборів акціонерів Приватного акціонерного товариства “Харківський дослідний ливарний завод” 27 квiтня 2017 р.: скачать

Повідомлення про скликання річних Загальних зборів акціонерів Приватного акціонерного товариства “Харківський дослідний ливарний завод” 2017 р.: скачать

Повідомлення про виникнення особливої інформації (інформації про іпотечні цінні папери, сертифікати фонду операцій з нерухомістю) емітента: скачать

Повідомлення про скликання позачергових Загальних зборів акціонерів Приватного акціонерного товариства “Харківський дослідний ливарний завод” 2017 р.: скачать

Повідомлення про виникнення особливої інформації (інформації про іпотечні цінні папери, сертифікати фонду операцій з нерухомістю) емітента: скачать

Повідомлення про скликання позачергових Загальних зборів акціонерів Приватного акціонерного товариства “Харківський дослідний ливарний завод” 2016 р.: скачать

Повідомлення про проведення чергових загальних зборів акціонерів Приватного акціонерного товариства “Харківський дослідний ливарний завод” 2016 р.: скачать

Повідомлення про проведення чергових загальних зборів акціонерів Приватного акціонерного товариства “Харківський дослідний ливарний завод” 2015 р.: скачать

Что такое бронза и какие бронзы существуют

Классификация бронз по составу

Бронзы — это медные сплавы. Чтобы получить бронзы, медь сплавляют с марганцем, железом, оловом, алюминием, бериллием, хромом и др. металлами. Цинк, который входит в состав бронзы, не превышает по содержанию остальные элементы. Медно-цинковые сплавы, в которых цинк основной или единственный легирующий элемент составляют класс латуней. Бронзы прочнее латуни и имеют лучшие антифрикционные свойства и стойкость к коррозии . Они достаточно коррозионностойки в морской воде — из бронзы делают гребные винты. Бронзы стойкие в растворах органических кислот, углекислых растворах. Сплавы меди с никелем составляют отдельный класс медных сплавов. Наименование бронзы получают по легирующим элементам. Обозначают бронзы буквами Бр, после которых идут заглавные буквы легирующих элементов и через дефис цифры. Цифры обозначают округленное среднее содержание легирующего элемента в процентах по массе.

Бронзы разделены на две группы. Одну группу образуют сплавы легированные оловом — оловянные бронзы, а другую составляют медные сплавы без олова — безоловянные (специальные) бронзы: алюминиевые, бериллиевые, кремнистые, марганцевые. В особую группу собраны низколегированные и микролегированные бронзы высокой тепло- и электропроводности: хромовые БрХ, циркониевая, теллуровая и другие.

Деформируемые и литейные бронзы

По технологии обработки и получения полуфабрикатов бронзы делят на деформируемые и литейные. Деформируемые бронзы поддаются обработке давлением: ковка, выдавливание, прессование, штамповка. Из литейных бронз изготавливают фасонные отливки.

Влияние легирующих элементов на свойства бронзовых сплавов

В состав бронз входят олово, марганец, никель, кремний, алюминий , железо, свинец, бериллий, фосфор, хром, цирконий. Бронзы, в которых легирующие элементы входят в твердый раствор, упрочняют деформационным наклепом. Низкотемпературный отжиг (250—300°С) после наклепа повышает их упругие свойства. Бронзы, содержащие бериллий, хром, цирконий и некоторые другие элементы с переменной их растворимостью в α-твердом растворе, упрочняют дисперсионным твердением. К этому типу принадлежит бронза марки БрАЖН10‑4‑4.

Олово, алюминий, никель и кремний повышают прочностные и упругие свойства, коррозионную стойкость бронз. Для улучшения антифрикционнх свойств в сплавы добавляют свинец, фосфор, цинк.

Железо и никель сильно уменьшают зерно и увеличтвают температуру рекристаллизации бронз. Марганец и кремний повышают их жаростойкость. Бериллий, хром и цирконий повышают прочностные свойства сплавов после закалки и старения, но немного снижают их электропроводность. Бериллий, хром и цирконий значительно повышают жаропрочность бронз. Большинство бронз, кроме алюминиевых, хорошо свариваются и пяются твердыми и мягкими припоями.

Безоловянные бронзы по механическим и технологическим свойствам не уступают, а по некоторым превосходят оловянные бронзы. Они применяют в машиностроении и других отраслях промышленности. Из бронзы изготовливают арматуру, шестерени, подшипники, втулки, и других ответственных деталей и узлов механизмов и аппаратов.

Свойства бронз зависят от легирующих элементов и их концентрации. На рис. 1 приведены графики зависимости характеристик свойств алюминиевых бронз от их состава.

Рис 1. Зависимость характеристик механических свойств деформированных алюминиевых бронз от составаБериллиевая бронза — самы прочный медный сплав. По твердости и упругим свойствам при обычных условиях она превосходит высококачественные стали. Хромовые, теллуровые, кадмиевые бронзы относятся к малолегированным медным сплавам. Небольшие добавки в медь до 1% легирующего компонента повышают механическую прочность и теплостойкость медного сплава и незначитально снижают теплопроводность и электропроводность чистой меди.

В промышленном производстве применяют плоский (листы, ленты, полосы) и круглый (прутки, втулки, трубы) прокат из бронз. Плоский прокат поставляют в мягком (отожженном или закаленном), полутвердом (обжатие 10–30%), твердом (обжатие 30–50%) и особо твердом (обжатие более 60%) состоянии.

Бронза сплавы – Свердловский металлургический завод

ЗАО “Свердловский металлургический завод” поставляет бронзовые сплавы.

| Наименование | Марка сплава | Стандарт | Вес одной чушки |

|---|---|---|---|

|

Алюминиево-железная бронза в чушках |

БрА9Ж4 БрА10Ж3Мц1.5 |

ГОСТ 493-79 ТУ 1733-00195430-88-97 |

массой не более 35кг. |

| Оловянно-цинково-свинцовая бронза в чушках | БрО5Ц6С5 | ГОСТ 613-79 | |

| Оловянно-цинково-свинцовая бронза литейная в чушках | БрО5Ц5С5 |

ТУ 1733-00195430-88-97 |

|

| БрО5Ц6С5 |

ТУ 1733-00195430-88-98 |

Оловянные бронзовые сплавы

Бронза представляет собой сплав меди в избытке (порядка 90-96%) обычно с оловом или цинком, а также такими элементами, как алюминий, свинец, марганец, кремний, фосфор, никель и др. Легирование меди такими компонентами носит целенаправленный характер: оно призвано наделить материал особыми свойствами (например, меньшей или большей тягучестью, сопротивлением разрыву и проч.).

Одной из самых востребованных в различных отраслях промышленности является оловянная бронза. Чем выше процент олова в сплаве, тем он более прочный и твердый, но вместе с тем менее пластичный; снижается и его ударная вязкость.

По технологическому признаку различают деформируемые и литейные оловянные бронзы. Первые хорошо обрабатываются давлением, обладают пластичностью, упругостью и высокой усталостной прочностью в агрессивных средах, в том числе коррозионных. По усталостным характеристикам их превосходит лишь бериллиевая бронза. В своем составе, помимо олова (до 8 %), содержат фосфор или цинк и изготавливаются в виде прутков, лент и проволоки.

Более 6 % олова содержат литейные оловянные бронзы, предназначенные для фасонного литья различных изделий или полуфабрикатов. Обычно эти сплавы поставляются в чушках или слитках. Наряду с алюминиевыми бронзами, они имеют высокие антифрикционные показатели и достаточную прочность.

Область применения бронзовых сплавов

Сфера использования оловянных бронз значительна. Это и приборо- и машиностроение, целлюлозно-бумажная, электротехническая и химическая промышленность, точная механика. Из данных сплавов изготавливают:

- пружины и пружинящие детали: Бр0Ф6,5-0,15, БрОЦ4-3;

- подшипники, втулки, торцовые диски: БрОЦС4-4-2,5, БрОЦС4-4-4, БрОЗЦ8С4Н1;

- мембраны: БрОФ6,5-0,15;

- токопроводящие детали (контакты штепсельных разъёмов и т. д.): БрОФ2-0,25;

- арматуру: БрО3Ц12С5, БрО3Ц7С5Н;

- присадочный материал для сварки: БрОФ2-0,25;

- проволоку для сеток: БрОФ6,5-0,4.

Купить деформируемые или литейные оловянные бронзы в чушках, произведенные в соответствии с ТУ 1733-00195430-88-97, 1733-00195430-96-98 и ГОСТ 613-79, вы можете в Екатеринбурге или в другом населенном пункте РФ (с бесплатной доставкой до транспортных компаний). По вопросам цены и наличия на складе этих, а также других бронзовых сплавов (бериллиевых, алюминиевых, кремнисто-марганцевых и т.д.), звоните по телефонам: (343) 216-02-66, 216-02-65.

бронза | сплав | Britannica

Бронза , сплав, традиционно состоящий из меди и олова. Бронза представляет исключительный исторический интерес и до сих пор находит широкое применение. Он был изготовлен до 3000 г. до н.э., хотя его использование в артефактах стало обычным явлением гораздо позже. Пропорции меди и олова широко варьировались (от 67 до 95 процентов меди в сохранившихся артефактах), но к средневековью в Европе было известно, что определенные пропорции обладали определенными свойствами. Сплав, описанный в греческой рукописи XI века из библиотеки Св.Mark’s, Venice, указывает соотношение один фунт меди к двум унциям олова (8 к 1), примерно такое же, как в более поздние времена для бронзовой пушечной бронзы. Некоторые современные бронзы вообще не содержат олова, заменяя его другими металлами, такими как алюминий, марганец и даже цинк.

Памятник из бронзового льва на Бургплац в Брауншвейге, Германия.

Х. Краузе-Виллемберг / ZEFAПодробнее по этой теме

Обработка меди: История

В этот период впервые появилась бронза.Самый старый известный кусок этого материала – бронзовый жезл, найденный в пирамиде в Майдуме (Медум), …

Бронза тверже меди в результате легирования этого металла оловом или другими металлами. Бронза также более плавкая (то есть легче плавится) и, следовательно, ее легче отливать. Кроме того, он тверже чистого железа и гораздо более устойчив к коррозии. Замена железом бронзы в инструментах и оружии примерно с 1000 г. до н.э. была результатом изобилия железа по сравнению с медью и оловом, а не каких-либо присущих ему преимуществ.

Колокольный металл, характеризующийся звучным звучанием при ударе, представляет собой бронзу с высоким содержанием олова – 20–25 процентов. Скульптурная бронза с содержанием олова менее 10 процентов и примесью цинка и свинца технически является латунью. Бронза улучшается по твердости и прочности за счет добавления небольшого количества фосфора; фосфорная бронза может содержать 1 или 2 процента фосфора в слитке и только следы после литья, но, тем не менее, ее прочность повышается для таких применений, как плунжеры насосов, клапаны и втулки.В машиностроении также используются марганцевые бронзы, в которых олова может быть мало или совсем не быть, но есть значительные количества цинка и до 4,5% марганца. Алюминиевые бронзы, содержащие до 16 процентов алюминия и небольшое количество других металлов, таких как железо или никель, особенно прочны и устойчивы к коррозии; они отливаются или обрабатываются в трубопроводную арматуру, насосы, шестерни, гребные винты судов и лопасти турбин.

Помимо традиционного использования в оружии и инструментах, бронза также широко использовалась в чеканке монет; большинство «медных» монет на самом деле являются бронзовыми, обычно с 4 процентами олова и 1 процентами цинка.

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчассплавов меди и олова были первыми металлическими сплавами, разработанными человечеством

Оловянная бронза и фосфорная бронза

Эти сплавы меди и олова были первыми металлическими сплавами, разработанными человечеством около четырех тысяч лет назад и использовавшимися для изготовления монет, оружия, инструментов, украшений и украшений. Они произвели революцию в образе жизни человека, что привело к тому, что археологи назвали этот период бронзовым веком.

В наше время были разработаны кованые бронзы с 4-8% олова, которые тверже, прочнее и жестче, чем кованые латуни, и в форме ленты и проволоки производятся с сочетанием высокого предела текучести и хорошей коррозионной стойкости. Добавление небольших количеств (0,01-0,45%) фосфора увеличивает твердость, сопротивление усталости и износостойкость, что приводит к их использованию в таких приложениях, как пружины, сильфоны, гибкие трубки, крепежные детали, крепления к каменной кладке, валы, шпиндели клапанов, шестерни и т. Д. подшипники.

Легирование элементов медью, в данном случае оловом и фосфором, может привести к более низкой электропроводности по сравнению с чистой медью. Наиболее широко используемая фосфорная бронза для электрических целей содержит 0,2% фосфора и 5% олова и имеет электропроводность 15% IACS (медь – 100% IACS). Однако сочетание высокого предела текучести, обеспечивающего хорошее контактное усилие, и хорошей коррозионной стойкости делают эту бронзу идеальной для широкого диапазона небольших электрических разъемов, переключателей, токоведущих пружин и стержней ротора.Эти свойства сохраняются при высоких рабочих температурах.

Кованые свинцовые фосфористые бронзы (3-4% свинца) сочетают в себе вышеуказанные свойства с превосходной обрабатываемостью и значительной самосмазкой, самосаживанием и центровкой в подшипниках, а также превосходной устойчивостью к заеданию. Применения включают упорные шайбы, втулки подшипников, кулачки, диски сцепления, сложные механически обработанные крепежные детали и другие токарные детали, детали часов и инструментов, шестерни, шестерни, шпиндели насосов и клапанов, а также гравированные компоненты.

Фосфорная бронза с более высоким содержанием олова доступна во всех обычных литых формах. Они содержат до 13% олова и 2,5% свинца (для обрабатываемости) и никеля (для прочности и твердости) и широко используются для подшипников и зубчатых передач.

Металлический колокол

Фосфорная бронза с содержанием олова от 20 до 24% веками использовалась для литья в песок всех типов колоколов, таких как церковные колокола, ручные колокола и корабельные колокола. Колокола тщательно обработаны и отполированы, чтобы придать им нужный оттенок.В атмосфере колокола будут медленно патинироваться, что защищает поверхность от дальнейшей коррозии, что приводит к очень долгому сроку службы.

Алюминиевая бронза

Это сплавы меди с 5-12% алюминия, некоторые с добавками железа, никеля, марганца и кремния, доступные в литой и деформируемой форме. Они прочнее латуни или оловянной бронзы и обладают лучшей коррозионной стойкостью благодаря твердой, прочной защитной пленке из оксида алюминия (Al 2 O 3 ).Они имеют привлекательный золотистый цвет и со временем почти не потускнеют. В основном алюминиевая бронза используется в морской воде, например:

- Крепеж

- Насосы и детали клапанов

- Фитинги

- Теплообменники

- Подшипники

- Пропеллеры.

Для морских применений они соответствуют строгим спецификациям Def Stan (оборонный стандарт) (ранее – морской технический стандарт – NES) и широко используются для приложений MOD.

95-тонный бронзовый пропеллерДолговечность и золотистый цвет делают алюминиевую бронзу привлекательной для архитекторов, например, в качестве литых вертикальных балюстрад на перекрестке Саклера в Кью-Гарденс, Лондон. В этом проекте использовался сплав CuAl8Fe3; балюстрады были отполированы до необходимой отделки и натерлись на месте воском.

Балюстрады из алюминиевой бронзы на перекрестке Саклер, Кью-Гарденс, Великобритания (любезно предоставлено Copper Alloys Ltd) Никель-алюминиевая бронза

Из сплавов алюминиевой бронзы наиболее широко используется группа никель-алюминиевая бронза.Эти сплавы обладают высокой прочностью, устойчивостью к коррозии, износу и истиранию и со временем были адаптированы для оптимизации рабочих характеристик. Они могут обеспечить комбинацию свойств, предлагая экономичную альтернативу другим типам систем из сплавов, и их применение включает подшипники шасси в коммерческих самолетах.

Публикация CDA «Руководство по никель-алюминиевой бронзе для инженеров » предлагает практическое руководство для инженеров, желающих определить, спроектировать или произвести компоненты из никель-алюминиевой бронзы для морской, аэрокосмической и других отраслей.

Щелкните здесь, чтобы просмотреть страницу публикации с отдельными разделами, доступными для загрузки.

Щелкните здесь, чтобы загрузить его полностью.

Силиконовая бронза

Это сплав меди с 3% кремния и 1% марганца. Он имеет хорошее сочетание прочности, пластичности, коррозионной стойкости и свариваемости. Он используется в архитектурных приложениях, таких как:

- Дверная фурнитура

- Перила

- Церковные двери

- Оконные рамы

- Петли

- Стеновые анкеры

- Крепежный материал для морского применения.

Сплав является неизменным фаворитом скульпторов и мастеров по металлу из-за его обрабатываемости, долговечности и привлекательного золотисто-бронзового цвета.

Силиконовая бронзатакже широко используется для морского оборудования и крепежа, таких как болты, зажимы, винты, гайки, заклепки и U-образные болты.

Переключатель такелажа из кремниевой бронзы для опоры мачтыМарганцевая бронза и архитектурная бронза

По составу эти сплавы относятся к латуни, но получили название «бронза» из-за своего цвета.Марганцевая бронза CuZn40Mn1Pb1 (CW720R) – это латунь, используемая для архитектурных применений, где марганец приводит к образованию привлекательного шоколадно-коричневого цвета.

Термин «архитектурная бронза» иногда применяется к свинцовой алюминиевой латуни CuZn41Pb1Al (CW620N), которая из-за алюминия приобретает привлекательный золотистый блеск. Как и все латуни, этот сплав сочетает в себе долговечность с эстетической привлекательностью, которая со временем улучшается и придает ощущение роскоши и престижа любому зданию как внутри, так и снаружи.Он доступен в виде профилей и прямоугольных брусков и используется для оконных рам, облицовки, дверей и ненесущих стен. Обычно его обрабатывают воском, чтобы сохранить внешний вид.

Ресурсы: Стандарты и свойства – Медь и микроструктуры медных сплавов: Фосфорная бронза

Обзор

Фосфорная бронза или оловянная бронза – это сплавы, содержащие медь, олово и фосфор. Фосфорные бронзы содержат от 0,5 до 11% олова и от 0,01 до 0,35% фосфора. Добавление олова увеличивает коррозионную стойкость и прочность сплава.Фосфор увеличивает износостойкость и жесткость сплава. Фосфорные бронзы обладают превосходными пружинными качествами, высоким сопротивлением усталости, отличной формуемостью и способностью к пайке, а также высокой коррозионной стойкостью. В основном они используются для электротехнической продукции, другие применения включают коррозионно-стойкие сильфоны, диафрагмы и пружинные шайбы. Люминофорные бронзы обозначаются как UNS C50100 – C54200. Свинцовые фосфорные бронзы сочетают в себе хорошую прочность и усталостную прочность с хорошей обрабатываемостью, высокой износостойкостью и коррозионной стойкостью.Они используются в таких приложениях, как подшипники скольжения, упорные шайбы и толкатели кулачков. Они обозначаются как UNS C53400 – C54400.

В микроструктуре деформируемых фосфорных бронз присутствуют сдвоенные зерна, характерные для медных сплавов. Олово остается в твердом растворе альфа-меди. Фосфор образует фазу фосфида меди. Люминофорные бронзы имеют широкий диапазон замерзания, и при охлаждении происходит обширная сегрегация легирования. Первым охлаждающимся материалом являются дендриты альфа-фазы, богатой медью.Дендриты имеют сильную сердцевину или содержат ряд составов по своей толщине. Вторая фаза, которая образуется, богата оловом, сначала превращаясь в бета, а затем в смесь альфа и дельта. Между дендритами формируются альфа- и дельта-фазы. Фаза, богатая люминофором, затвердевает последней в виде эвтектического состава фосфида меди. Дендриты разрушаются во время обработки и отжига, полученная структура состоит из зерен альфа-меди и состоит из дельта-фаз, богатых альфа и оловом, и фосфида меди.

ПРИМЕЧАНИЕ: Размер файла на микрофотографиях Larger и Largest существенно больше, чем показанный эскиз. The Larger View Размер изображений варьируется от 11K до 120K в зависимости от изображения. The Largest View Размер изображений варьируется от 125K до почти 500K.

Увеличенное изображение микрофотографии | Семейство сплавов: | Фосфорная бронза |

|---|---|---|

| Форма продукта: | ||

| Обработка: | Ворота MRL | |

| Офорт: | ||

| Длина линии шкалы: | ~ 125 микрон | |

| Сплав: | C50500 | |

| Темперамент: | ||

| Материал: | Фосфорная бронза, 1.25% E | |

| Источник: | Университет Флориды |

Увеличенное изображение микрофотографии | Семейство сплавов: | Фосфорная бронза |

|---|---|---|

| Форма продукта: | ||

| Обработка: | Ворота MRL | |

| Офорт: | ||

| Длина линии шкалы: | ~ 500 микрон | |

| Сплав: | C50500 | |

| Темперамент: | ||

| Материал: | Фосфорная бронза, 1.25% E | |

| Источник: | Университет Флориды |

Увеличенное изображение микрофотографии | Семейство сплавов: | Фосфорная бронза |

|---|---|---|

| Форма продукта: | Кованые | |

| Обработка: | Кованые РСЗО | |

| Офорт: | ||

| Длина линии шкалы: | ~ 125 микрон | |

| Сплав: | C50500 | |

| Темперамент: | ||

| Материал: | Фосфорная бронза, 1.25% E | |

| Источник: | Университет Флориды |

Описание: Увеличенное изображение микрофотографии | Семейство сплавов: | Фосфорная бронза |

|---|---|---|

| Форма продукта: | Литой | |

| Обработка: | в литом виде | |

| Офорт: | ASTM E407 Etchant # 44 – 50 мл Nh50H, 50 мл H2O2 (3%), 50 мл воды | |

| Длина линии шкалы: | ~ 110 микрон | |

| Сплав: | C51000 | |

| Темперамент: | в литом виде | |

| Материал: | Фосфорная бронза | |

| Источник: | Компания Миллера |

Описание: Увеличенное изображение микрофотографии | Семейство сплавов: | Фосфорная бронза |

|---|---|---|

| Форма продукта: | Полоса | |

| Обработка: | Жесткая прокатка и отжиг до 0.035-0,040 мм средний размер зерна | |

| Офорт: | ASTM E407 Etchant # 44 – 50 мл Nh50H, 50 мл H2O2 (3%), 50 мл воды | |

| Длина линии шкалы: | ~ 440 микрон | |

| Сплав: | C51000 | |

| Темперамент: | Отожженный | |

| Материал: | Фосфорная бронза | |

| Источник: | Компания Миллера |

Описание: Увеличенное изображение микрофотографии | Семейство сплавов: | Фосфорная бронза |

|---|---|---|

| Форма продукта: | Полоса | |

| Обработка: | Жесткая прокатка и отжиг до 0.005 мм средний размер зерна. | |

| Офорт: | ASTM E407 Etchant # 44 – 50 мл Nh50H, 50 мл H2O2 (3%), 50 мл воды | |

| Длина линии шкалы: | ~ 440 микрон | |

| Сплав: | C51000 | |

| Темперамент: | Отожженный | |

| Материал: | Фосфорная бронза | |

| Источник: | Компания Миллера |

Описание: Увеличенное изображение микрофотографии | Семейство сплавов: | Фосфорная бронза |

|---|---|---|

| Форма продукта: | Литой | |

| Обработка: | в литом виде | |

| Офорт: | ASTM E407 Etchant # 44 – 50 мл Nh50H, 50 мл H2O2 (3%), 50 мл воды | |

| Длина линии шкалы: | ~ 110 микрон | |

| Сплав: | C52100 | |

| Темперамент: | в литом виде | |

| Материал: | Фосфорная бронза | |

| Источник: | Компания Миллера |

Описание: Увеличенное изображение микрофотографии | Семейство сплавов: | Фосфорная бронза |

|---|---|---|

| Форма продукта: | Полоса | |

| Обработка: | Жесткая прокатка и отжиг до 0.035-0,040 мм средний размер зерна | |

| Офорт: | ASTM E407 Etchant # 44 – 50 мл Nh50H, 50 мл H2O2 (3%), 50 мл воды | |

| Длина линии шкалы: | ~ 440 микрон | |

| Сплав: | C52100 | |

| Темперамент: | Отожженный | |

| Материал: | Фосфорная бронза | |

| Источник: | Компания Миллера |

Описание: Увеличенное изображение микрофотографии | Семейство сплавов: | Фосфорная бронза |

|---|---|---|

| Форма продукта: | Полоса | |

| Обработка: | Жесткая прокатка и отжиг до 0.005 мм средний размер зерна. | |

| Офорт: | ASTM E407 Etchant # 44 – 50 мл Nh50H, 50 мл H2O2 (3%), 50 мл воды | |

| Длина линии шкалы: | ~ 440 микрон | |

| Сплав: | C52100 | |

| Темперамент: | Отожженный | |

| Материал: | Фосфорная бронза | |

| Источник: | Компания Миллера |

Что такое алюминиевая бронза? | MetalTek

Алюминиевая бронза – это семейство сплавов на основе меди, в химическом составе которых используются железо и никель, но в качестве основного легирующего элемента используется алюминий.Алюминий значительно увеличивает прочность до такой степени, что он сравним со среднеуглеродистой сталью. Дополнительным преимуществом является то, что алюминиевая бронза также обладает отличной коррозионной стойкостью. Именно эта прочность и коррозионная стойкость послужили поводом для раннего использования алюминиевой бронзы.

Небольшая корректировка в металлургии вызывает значительные изменения в производительности. Это признание других свойств привело к использованию алюминиевой бронзы для различных деталей, требующих прочности, твердости, устойчивости к износу и истиранию, низкой магнитной проницаемости, устойчивости к кавитации, эрозии, размягчению и окислению при повышенных температурах.Эти свойства вместе с простотой свариваемости значительно расширили области применения алюминиевой бронзы.

В семействе “Алюминиевая бронза” есть две основные группы. Алюминиевая бронза содержит приблизительно 9-14% алюминия и 4% железа, в то время как никель-алюминиевая бронза содержит приблизительно 9-11% алюминия, 4% железа и 5% никеля. Добавление никеля в последний дополнительно улучшает коррозионную стойкость материала, который уже является прочным в этой области.

Обычные алюминиевые бронзовые сплавы и некоторые типичные области применения:

- C95200 – очень пластичный материал с хорошей коррозионной стойкостью.Он идеально подходит для втулок, подшипников, шестерен малой нагрузки, изнашиваемых пластин, трубопроводов низкого давления, насосных колонн и контейнеров.

- C95400 предлагает высокий предел текучести и прочности на разрыв, исключительную вязкость и исключительную устойчивость к износу, усталости и деформации. Этот универсальный сплав широко используется в химической, морской, авиационной и машиностроительной промышленности в качестве шестерен, втулок и подшипников, насосов и клапанов.

- C95500 – один из самых твердых сплавов цветных металлов. Он используется в тех же отраслях, что и C95400, с более высокой прочностью, твердостью и коррозионной стойкостью, хотя имеет немного более низкую ударную вязкость.

- Как специальная никель-алюминиевая бронза, C95800 особенно подходит для морских применений с оптимальной устойчивостью к коррозии в морской воде. К ним могут относиться детали системы гребного винта, втулки, подшипники, трубопроводы, включая опреснитель, и другие коррозионные морские применения.

- C95900 обеспечивает более высокую твердость и прочность на сжатие и используется для изготовления изнашиваемых пластин, формовочных валков, волочильных штампов, шестерен, направляющих клапанов, седел и вставок штампов.

- MTEK 375 – чрезвычайно твердый материал превосходного качества, часто используемый для формовки, волочения и гибки нержавеющей стали.

Свяжитесь с нами, чтобы получить рекомендации по выбору подходящей алюминиевой бронзы для вашей области применения.

Сплавы на основе меди – Обзор

В зависимости от того, какой сплав на основе меди вы выбрали, вы можете добиться прочности стали, превосходной коррозионной стойкости и / или долговечности в тех областях применения, где требуется устойчивость к износу и истиранию. Но сначала давайте различим латунь и бронзу, потому что в некоторых отраслях промышленности эти термины используются как синонимы.

Латунь – это сплав на основе меди, который содержит цинк в качестве основного легирующего элемента. Они также могут содержать незначительные количества других элементов, таких как железо, никель, кремний или алюминий. Типичный пример – желтая латунь 60-40, обозначенная как C85500. Этот сплав содержит 59% – 63% меди, 0,8% алюминия, а остальное около 40% составляет цинк. Из-за высокого содержания цинка этот материал классифицируется как латунь.

Проще говоря, бронза – это сплавы на основе меди, в которых основным легирующим элементом не является цинк или никель.Первоначально термин «бронза» описывал медные сплавы, в которых олово использовалось в качестве единственного или основного легирующего элемента. Однако эта номенклатура эволюционировала. Термин «бронза» теперь используется с предшествующим модификатором, который описывает тип бронзы, указывая на основной легирующий элемент (ы). Например, MTEK 175 / C95400 называется алюминиевой бронзой, потому что он состоит из 11% алюминия, 85% меди и 4% железа. MTEK 83-7-7-3 / C93200 – это бронза с высоким содержанием свинца и олова, поскольку она содержит 7% олова и 7% свинца в дополнение к 83% меди и 3% цинка.Эти образцы соответствуют критериям бронзы. Основным легирующим элементом не является цинк или никель, и его модифицирующие слова полностью описывают сплавы как имеющие значительные количества алюминия в случае алюминиевой бронзы и свинца и олова в бронзе с высоким содержанием свинца и олова.

После установления различий между латунью и бронзой наши обсуждения будут в основном ограничены семейством сплавов бронзы. Бронзовые сплавы уникально подходят для широкого спектра промышленных применений. Эти группировки не предназначены для работы с конкретными приложениями; скорее, они предназначены для ознакомления с универсальностью применения семейства бронзовых сплавов.

Алюминий бронзаАлюминиевая бронза – это семейство сплавов, содержащих алюминий в качестве основного легирующего элемента, хотя они могут также содержать железо и никель. Алюминий значительно улучшает свойства сплава до такой степени, что его прочность сравнима с прочностью среднеуглеродистой стали. Хотя алюминиевая бронза обладает многими другими ценными характеристиками, первоначальное применение было обусловлено в основном прочностью и устойчивостью к коррозии этого материала.Признание других свойств привело к использованию алюминиевых бронз для различных деталей, требующих твердости, устойчивости к износу и истиранию, низкой магнитной проницаемости, устойчивости к кавитации, эрозии, размягчению и окислению при повышенных температурах. Эти свойства вместе с простотой свариваемости значительно расширили области их применения.

В семействе алюминиевой бронзы есть несколько основных групп: алюминиевая бронза и никель-алюминиевая бронза (а также версии, в которых используется больше марганца и кремния).Алюминиевая бронза содержит приблизительно 9-14% алюминия и 4% железа, в то время как никель-алюминиевая бронза содержит приблизительно 9-11% алюминия, 4% железа и 5% никеля. Добавление никеля в последний дополнительно улучшает коррозионную стойкость материала, который уже является прочным в этой области.

Чувствительность к термической обработке позволяет сплавам этой группы с содержанием алюминия менее 10% иметь значительно повышенную коррозионную стойкость для использования в агрессивных средах. Сплавы с содержанием алюминия более 12% обладают превосходной прочностью на сжатие и отличными противозадирными свойствами.Эти свойства позволяют получать сплавы, идеально подходящие для глубокой вытяжки и формовки нержавеющих сталей. Эта группа бронз обладает высокими механическими свойствами и используется в зубчатых передачах, изнашиваемых пластинах, коррозионно-стойких изделиях, подшипниках, сальниках и конструктивных деталях.

Некоторые типичные алюминиевые бронзы включают: MTEK 125 / C95200, MTEK 175 / C95400, MTEK 275 / C95900 и MTEK 375.

Никель-алюминий бронзаЭта группа сплавов содержит никель и в первую очередь выбирается там, где требуется сочетание высокой прочности, коррозионной стойкости и устойчивости к кавитационным и эрозионным повреждениям.У них есть история надежной работы в системах с морской водой. Они особенно хорошо работают в застойных условиях, поскольку стойкость к точечной и щелевой коррозии превосходит нержавеющие стали серии 300. Сплавы прочнее нержавеющих сталей серии 300.

Сплавы как из семейства алюминиевых бронз, так и из семейства никелево-алюминиевых бронзовых обладают отличной обрабатываемостью, легко свариваются и могут успешно соединяться со многими другими разнородными сплавами.Эта универсальность позволяет использовать их в самых разных приложениях.

Типичные сплавы этой группы включают: MTEK 230 / C95500 и MTEK 230-N / C95800.

Олово бронзаЭта группа сплавов состоит из меди, основным легирующим элементом которой является олово. Наличие олова обеспечивает высокие механические свойства за счет более высокой стоимости металла. Однако бронзы с высоким содержанием олова особенно подходят для определенных применений, для которых менее дорогие бронзы не подходят.Изменения в химическом составе, особенно добавление свинца, в первую очередь предназначены для улучшения характеристик обрабатываемости и герметичности. Сплавы этой группы особенно устойчивы к коррозии, вызываемой определенными материалами.

В целом, эти сплавы могут работать в качестве подшипников при максимальных температурах до 500 ° F / 260 ° C и нагрузках до 4000 фунтов. на квадратный дюйм. Однако подшипники из этих сплавов должны быть очень тщательно выровнены и хорошо смазаны, и для них требуются более твердые валы, чем для бронзы с высоким содержанием свинца.

Олово-бронзовые сплавы регулярно используются в приложениях с высокими нагрузками / низкими скоростями, поэтому они являются ведущими сплавами для зубчатых колес с длительным сроком службы при больших нагрузках. Они используются для втулок поршневых пальцев, направляющих клапанов, подшипников прокатных станов, червячных подшипников, направляющих подшипников и втулок рычагов для станкостроительной промышленности. Они также используются для паровой арматуры, рабочих колес насосов и уплотнительных колец.

Некоторые популярные сплавы из группы оловянной бронзы: MTEK Tin Bronze / C

, MTEK 65 / C

Четыре перечисленных ниже сплава содержат свинец в количестве до 25% и представляют собой типичную группу оловянных бронз с высоким содержанием свинца, наиболее широко используемых для подшипников и втулок. Их грузоподъемность напрямую зависит от содержания в них олова, хотя на нее также влияет присутствие небольших количеств других легирующих элементов, таких как никель и фосфор. Свинец в сплаве нерастворим и механически тонко диспергирован в медно-оловянной матрице.Эта комбинация обеспечивает хорошую несущую способность и ударную вязкость благодаря содержанию меди и олова, а также обеспечивает смазывающую способность, пластичность и способность заливки за счет вмороженного в сплав свободного свинца.

Эти сплавы превосходят подшипниковые сплавы, если учесть все свойства и стоимость. Их максимальная рабочая температура составляет 450 ° F / 230 ° C, а грузоподъемность – 4000 фунтов. на квадратный дюйм для устройств с самым высоким содержанием олова, до максимальных рабочих температур 400 ° F / 200 ° C и грузоподъемности 3500 фунтов.на квадратный дюйм для наименьшего содержания олова.

Типичные бронзы для подшипников в этом семействе: MTEK 83-7-7-3 / C93200, MTEK 80-10-10 / C93700, MTEK 79-6-15 Hi Lead / C93900 и MTEK 943 / C94300.

Медвежьи сплавыНа протяжении более 60 лет металлы Bearium® были выбраны для работы в самых тяжелых условиях эксплуатации. Это бронзовые сплавы с высоким содержанием свинца и олова, содержащие первичную медь, олово и специально обработанный свинец. Металлы Bearium® могут использоваться там, где другие материалы подшипников могут выйти из строя из-за скорости, нагрузки, температуры или где смазка затруднена, невозможна или просто игнорируется.

Доступны четыре класса: B-4, B-8, B-10, B-11. B-4 имеет самое высокое содержание свинца и больше всего подходит для более мягких сопрягаемых деталей. B-11 имеет самое низкое содержание свинца и чаще используется, когда важна высокая прочность.

Сам по себе химический состав не полностью объясняет превосходные фрикционные свойства, обнаруженные в Bearium Metal. Повышенная производительность также во многом связана с обработкой используемых ингредиентов. В результате получается металлургическая структура, превосходящая структуру других материалов подшипников, даже если они могут иметь идентичный химический состав.

Существует четыре марки сплавов Bearium®. Основное различие между сортами – это количество содержащегося свинца. Bearium®B-4 содержит 26% свинца, B-8 – 22%, B-10 – 20%, а B-12 – 18% свинца.

Марганцевая бронзаСемейство марганцевых бронз в первую очередь известно своей чрезвычайно высокой прочностью и способностью противостоять коррозионному воздействию морской воды и рассола. Предел прочности на разрыв от 60000 до 110000 фунтов на квадратный дюйм легко достигается в зависимости от состава выбранного сплава.При использовании этих сплавов в качестве подшипников необходимо проявлять особую осторожность, поскольку марганцевая бронза и сталь плохо изнашиваются вместе. Износ происходит быстро, и при высоких нагрузках и скорости может произойти заедание. Центровка должна быть точной, и необходима положительная смазка.

И алюминиевая бронза, и марганцевая бронза требуют тщательного контроля литейного процесса. Обе группы сплавов могут подвергаться пагубному воздействию небольшого количества примесей, поэтому безупречная литейная практика и чистота в процессе плавки имеют важное значение.Там, где разливают сплавы оловянной бронзы, оловянной бронзы с высоким содержанием свинца, марганцевой бронзы и алюминиевой бронзы, необходимы строгий внутренний контроль и дисциплина.

Марганцевые бронзы используются для опорных подшипников, высоконагруженных зубчатых передач, вилок переключения передач, рабочих колес, морских гребных винтов, штоков клапанов, червячных передач и червяков. Он также используется для деталей машин, подверженных высоким нагрузкам.

Типичные марганцевые бронзы: MTEK Hi Tensile / C86300, MTEK Leaded Marganese / C86400, MTEK Low Tensile / C86500 и MTEK Med Tensile / C86200.

ЗаключениеЗная об окружающей среде, можно выбрать сплав на основе меди, который будет обеспечивать высочайшие характеристики при минимальных затратах.

Типы бронзы – Руководство по покупке Thomas

Бронза – это металлический сплав, состоящий в основном из меди, примерно от 12 до 12,5% олова и часто других металлов, таких как алюминий, марганец, цинк или никель. Иногда он содержит неметаллы или металлоиды, такие как мышьяк, фосфор и кремний.Из различных металлических и неметаллических добавок производится ряд бронзовых сплавов с различным качеством.

Бронза обычно очень эластичный сплав. Обычно он окисляется только поверхностно, и как только образуется слой оксида меди, основной металл защищается от дальнейшей коррозии. Этот процесс можно увидеть на древних статуях. Сплавы на основе меди, такие как бронза, имеют более низкие температуры плавления, чем сталь или железо, что делает их более легкими в производстве. Бронза примерно на 10 процентов плотнее стали, хотя сплавы с алюминием или кремнием могут быть немного менее плотными.Бронза проводит тепло и электричество лучше, чем большинство сталей. Как правило, он дороже стали, но дешевле сплавов на основе никеля. Он имеет тускло-золотой цвет и тусклые кольца на поверхности.

В этой статье рассматриваются различные типы бронзы, в частности, различные сплавы, их применение и свойства.

Силиконовая бронза

Кремниевая бронза, иногда называемая красной кремниевой бронзой, содержит медь, кремний и цинк. Обычно он содержит до 6% кремния.Он также может состоять из меди, кремния и других сплавов, таких как марганец, олово, железо и цинк. Это высокопрочный сплав, который легко разливается, обладает высокой коррозионной стойкостью и привлекательной обработкой поверхности. Чаще всего используется для деталей насоса и клапана.

Фосфорная бронза

Фосфорная бронза, также известная как оловянная бронза, содержит до 11% олова и до 0,35% фосфора. Добавление фосфора увеличивает износостойкость и жесткость бронзы. Этот сплав известен своей прочностью и долговечностью, низким коэффициентом трения и мелким зерном.Фосфорная бронза обычно используется для изготовления антикоррозионного оборудования, электрических компонентов, шайб, пружин, сильфонов и музыкальных инструментов.

Алюминиевая бронза

Алюминиевая бронза содержит медь, от 6 до 12% алюминия, а иногда и другие добавки, такие как железо, никель, марганец и кремний. Это высокопрочный, коррозионно-стойкий и устойчивый к потускнению сплав. Из-за его коррозионной стойкости, особенно к морской воде, обычным применением является морское оборудование и насосы, перекачивающие коррозионные жидкости.Он также используется в нефтяной, нефтехимической и водопроводной промышленности.

Марганцевая бронза

Марганцевая бронза состоит из марганца, меди, цинка, алюминия и железа с содержанием до 3%. Он ударопрочный и не ломается, а деформируется. Он очень устойчив к коррозии в соленой воде и поэтому часто используется в гребных винтах лодок. Марганцевую бронзу также используют для изготовления деталей клапанов и насосов, шестерен, гаек и болтов.

Подшипник бронза

Подшипниковая бронза содержит от 6 до 8% свинца.Более высокое содержание свинца придает ему свойства с низким коэффициентом трения, что делает его полезным в условиях сильного износа, особенно в труднодоступных и труднодоступных местах. Как следует из названия, подшипниковая бронза чаще всего используется для изготовления подшипников и втулок.

Медно-никелевый

Медно-никелевая бронза, также известная как мельхиор, содержит большее количество никеля – от 2 до 30%. Как и другие типы бронзовых сплавов, он прочен и устойчив к коррозии, особенно против соленой воды. Также он обладает высокой термостойкостью.Медно-никелевая бронза используется для изготовления электронных компонентов, морского оборудования, корпусов судов, насосов и клапанов.

Висмутовая бронза

Висмутовая бронза содержит от 1 до 6% висмута. Он очень устойчив к коррозии, более податлив и теплопроводен. Он хорошо полируется, поэтому его иногда используют в светоотражателях и зеркалах. Наиболее распространенное промышленное применение – подшипники. Однако исторически он использовался в качестве посуды. Висмутовая бронза также была найдена в церемониальных ножах инков в Мачу-Пикчу.Сейчас он иногда используется как альтернатива свинцовой бронзе.

Сводка

В этой статье представлено понимание различных типов бронзы. Для получения дополнительной информации о сопутствующих продуктах обратитесь к другим нашим руководствам или посетите платформу Thomas Supplier Discovery Platform, чтобы найти потенциальные источники поставок или просмотреть подробную информацию о конкретных продуктах.

Изделия из других металлов

Прочие “виды” статей

Больше от Metals & Metal Products

Алюминиевая бронза – обзор

Фенольные смолы в покрытиях

[2] [4] [25]Очень хорошие свойства и характеристики, которые делают фенольные смолы хорошими адгезивами и формовочными смесями, а также делают их очень хорошее защитное, экологическое, высокотемпературное и антикоррозийное покрытие для различных материалов, таких как алюминий, бронза, железо и магний.

Фенольные смолы для покрытий обладают хорошими смачивающими и адгезионными свойствами, а также очень хорошей химической стойкостью и стойкостью к истиранию. Стадия обжига при производстве покрытия включает процесс сшивания. Сшивание делает покрытие нерастворимым, прочным и устойчивым к воздействию химикатов, растворителей (кроме щелочей) и горячей воды. Это также делает фенольные смолы для покрытий безвкусными и без запаха.

Фенольные смолы для покрытий являются хорошими электрическими изоляторами. Диэлектрическая прочность фенольных смол для покрытий составляет около 500 В / мм; коэффициент рассеяния и водопоглощение очень низкие.

Фенольные смолы для покрытий обладают хорошей термостойкостью при температуре непрерывного использования 145 ° C и могут выдерживать высокие температуры до 350 ° C в течение коротких периодов времени.

Фенольные смолы для покрытия проявляют гибкость и совместимость с другими смолами, такими как полиуретаны, эпоксидные смолы, алкиды и поливинилбутирил, и их можно легко модифицировать для соответствия различным областям применения. Кроме того, фенольные смолы можно стерилизовать и использовать в пищевых продуктах, где стерилизация является требованием Управления по санитарному надзору за качеством пищевых продуктов и медикаментов.

Основные области применения угля: защитные покрытия, грунтовки и грунтовки для автомобилей; металлические емкости и трубы; и промышленное оборудование. Примерами конкретных применений фенольных смол, таких как покрытия, являются теплообменники, трубопроводы, котельные трубы, реакционные сосуды, резервуары для хранения, резервуары для рассола, контейнеры для растворителей, контейнеры для пищевых продуктов, железнодорожные вагоны, резервуары для пива и вина, пивные банки, ведра и футеровка барабана, канистры для воды, роторы, нагнетательные вентиляторы и воздуховоды в системах отопления и кондиционирования воздуха, лодках, кораблях, отделке деревом и бумаге.

04.2018

04.2018 При этом ухудшается тягучесть, в связи с этим такая бронза, в основном, идет на отливку различных предметов. Однако в настоящее время существую бронзы в сплавах которых такой элемент как олово отсутствует, такие бронзы называют безоловянными. В свою очередь бронзы могут быть литейные и обрабатываемые под давлением.

При этом ухудшается тягучесть, в связи с этим такая бронза, в основном, идет на отливку различных предметов. Однако в настоящее время существую бронзы в сплавах которых такой элемент как олово отсутствует, такие бронзы называют безоловянными. В свою очередь бронзы могут быть литейные и обрабатываемые под давлением.

25

25  5С1.5

5С1.5  5

5 9

9 1

1