Состав дюралюминия в процентах: состав сплава и его свойства в интернет-магазине ООО “Фурниту”

alexxlab | 16.03.2023 | 0 | Разное

Как устроен алюминиевый рынок

В это трудно поверить, но всего 150 лет назад алюминий считался серебром из глины и был чрезвычайно дорогим металлом. Сегодня алюминий занимает второе место в мире по объемам потребления среди всех металлов, уступая лишь стали. В ближайшие десятилетия спрос на алюминий продолжит расти опережающими темпами. Новейшие разработки в автомобилестроении, стремительный рост городов, новые возможности использования алюминия в качестве замены меди в энергетике – эти и многие другие тенденции позволят крылатому металлу упрочить свою лидирующую позицию как ключевого конструктивного материала 21-го века.

Николай Чернышевский

«Что делать?», 1863 г.

В период с 1854 по 1890 год было произведено всего лишь около 200 тонн алюминия – это соответствует весу ста пикапов F-150 с полностью алюминиевым кузовом, которые Ford сегодня производит каждые полтора часа.

После изобретения промышленного электрохимического способа производства выпуск и использование алюминия стали развиваться практически в геометрической прогрессии.

За следующие 10 лет, с 1890 по 1899 год, выпуск алюминия во всем мире составил уже 28 тыс. тонн, к 1930 году он вырос еще в 10 раз – до 270 тыс. тонн, что соответствует мощности среднего современного алюминиевого завода. В середине 20-го века производство алюминия в мире достигло 1 миллиона тонн в год, а в 1973 году – 10 млн тонн. Такая динамика сохранилась и в последующие десятилетия, а в 2014 году объем производства превысил 55 млн тонн. По прогнозам, в 2016 году он достигнет 60 млн тонн.

Столь стремительный рост производства крылатого металла был обусловлен, с одной стороны, развитием технологий его производства, а с другой – расширением сфер применения алюминия. Индустриализация, урбанизация, технический прогресс – алюминий стал неотъемлемой составляющей этих процессов. Сегодня высокое потребление алюминия в оценке «килограмм на душу населения» признается экономистами одним из наглядных показателей сильной и развитой экономики. Неудивительно, что в лидерах по этому показателю находятся государства с высоким ВВП, являющиеся флагманами технического развития, такие как США, Япония, страны Европы.

Предложение

Алюминиевый рынок делится на производителей первичного алюминия и сплавов на его основе – сегмент upstream, производителей алюминиевой продукции – сегмент downstream и производителей алюминия из вторичного сырья (переработка алюминия).

Сегмент upstream – это не только производство первичного алюминия и сотен различных сплавов, но и вся сырьевая цепочка, которая предшествует этому процессу. Для производства алюминия требуется добыть боксит, переработать его в глинозем и доставить на алюминиевый завод. Крупнейшие мировые производители алюминия, как правило, представляют собой вертикально-интегрированные холдинги, включающие в себя бокситовые рудники и глиноземные заводы. Преимуществом вертикальной интеграции для крупных компаний является то, что они становятся независимыми от колебаний цен и многих других внешних факторов, обеспечивая себя сырьем в необходимом объеме для непрерывного процесса производства алюминия.

Наибольшие запасы бокситов в мире сосредоточены в тропическом и субтропическом поясах Земли, поэтому основные объемы добычи обеспечивают страны Юго-Восточной Азии, Латинской Америки и Африки, а также Австралия. Как правило, в этих регионах расположено и производство глинозема, что позволяет экспортировать более сложный продукт с добавленной стоимостью.

Крупнейшие производители алюминия в мире

2014 год

На сегодняшний день крупнейшим производителем первичного алюминия в мире является российская компания РУСАЛ, созданная в 2000 году. В ее состав входят предприятия по производству алюминия, глинозема и бокситов на территории России и Украины, а также иностранные активы, вошедшие в результате серии слияний и поглощений в 2000-х годах.

Старейшим производителем металла в мире, также входящим в ТОП-10, является американская Alcoa. Она была основана 1 октября 1888 года одним из изобретателей применяемой сегодня во всем мире технологии электролиза алюминия Чарльзом Мартином Холлом и называлась тогда Pittsburgh Reduction Company. В 1907 году название изменили на «Алюминиевую компанию Америки» (Aluminum Company of America), оно сохранилось до 1999 года, когда его официально сократили до Alcoa.

В 1907 году название изменили на «Алюминиевую компанию Америки» (Aluminum Company of America), оно сохранилось до 1999 года, когда его официально сократили до Alcoa.

Еще один участник рейтинга – австралийско-британский концерн Rio Tinto, одна из крупнейших в мире диверсифицированных горнометаллургических компаний. В 2007 году она приобрела за рекордные $38 млрд канадскую алюминиевую компанию Alcan (Aluminum Company of Canada Limited), что позволило ей стать одним из глобальных лидеров по производству алюминия. Кстати, Rio Tinto обошла Alcoa, которая также участвовала в борьбе за Alcan.

Западную Европу в топ-листе производителей представляет норвежская Hydro. Компания тоже имеет более чем столетнюю историю: она была основана в 1905 году изначально для реализации проектов в гидроэнергетике и с тех пор выросла в крупный международный энергометаллургический холдинг.

За последние несколько лет в список крупнейших upstream-производителей стремительно ворвалась целая плеяда китайских компаний – Chalco, Hongqiao, Xinfa, East Hope, и их доля постоянно растет. Сегодня китайский алюминиевый рынок является крупнейшим в мире по объемам производства, на него приходится около половины мирового объема. При этом свыше 90% алюминиевого производства в Китае обеспечивается энергией работающих на угле электростанций, создавая серьезную нагрузку на окружающую среду.

Сегодня китайский алюминиевый рынок является крупнейшим в мире по объемам производства, на него приходится около половины мирового объема. При этом свыше 90% алюминиевого производства в Китае обеспечивается энергией работающих на угле электростанций, создавая серьезную нагрузку на окружающую среду.

Еще одним крупным игроком рынка становятся компании из Ближнего Востока, такие как EGA (объединенные Dubal и Emal), Alba, Qatar Aluminium, Sohar Aluminium и другие. Все они обладают важным преимуществом: возможностью использовать для производства дешевую электроэнергию, получаемую при сжигании попутного газа нефтяных месторождений.

Наконец, быстро наращивают объемы производства компании из Индии – Hindalco, Vedanta и другие. По прогнозам, Индия может стать крупным экспортером алюминия на международный рынок, поскольку рост мощностей уже сегодня превышает объем внутреннего потребления.

Количество downstream-производителей в мире исчисляется тысячами.

Среди крупнейших downstream-производителей – американские Novelis и Aleris, британская Rexam, европейские Constellium и SAPA и многие другие компании, производящие алюминиевые банки, фасадные материалы, части фюзеляжа и корпусов автомобилей, материалы упаковки, трубы, панели, профили и прочие виды огромного списка алюминиевой продукции.

В последнее время среди upstream-компаний наметилась тенденция к развитию собственных downstream-направлений, что позволяет им получать дополнительную прибыль. Например, Alcoa заявила, что взяла курс на трансформацию бизнес-модели и больше не будет являться чисто сырьевой компанией. Норвежская Hydro, оставаясь одним из лидеров по производству первичного металла, также является одним из ведущих европейских производителей downstream-продукции. Крупнейший производитель алюминия в мире РУСАЛ тоже имеет downstream-сегмент – производство всех видов алюминиевой фольги для нужд пищевой, строительной и электротехнической отраслей промышленности.

Производство алюминия в мире из года в год увеличивается вслед за непрерывно растущим спросом на этот металл.

В среднем мировая потребность в алюминии увеличивается на 5-7% ежегодно. Так, мировое потребление первичного алюминия в 2014 году по сравнению с 2013 годом увеличилось на 7% – до 54,8 млн тонн. А по итогам 2015 года мировой спрос должен вырасти еще на 6% – до 58 млн тонн.

Производство и потребление алюминия в мире

Вместе с тем рост потребления алюминия происходит на фоне глобальной урбанизации и индустриализации. И если в странах с развитой экономикой уже достигнут высокий уровень экономического развития, то развивающиеся страны как раз весьма активно наверстывают упущенное.

Глобальный алюминиевый рынок сегодня можно условно разделить на две части: Китай и все остальные страны. За последнее десятилетие Китай продемонстрировал феноменальные темпы экономического роста, и в том числе стал крупнейшим в мире производителем и потребителем алюминия.

На КНР сегодня приходится половина всего мирового объема производства и потребления алюминия, ни одна другая страна не может приблизиться к Китаю по этому показателю. При этом все свои потребности в первичном металле Китай закрывает исключительно собственным же производством, поэтому чаще всего он рассматривается отдельно от мирового. В то же время Китай активно наращивает экспорт алюминиевых полуфабрикатов, конкурируя на глобальном рынке с западными компаниями.

На втором и третьем местах по объемам потребления алюминия – рынки Европы и США, где спрос исторически очень велик по причине высокого уровня промышленного развития экономик этих стран. Еще один крупный рынок – Япония, не только страна с развитой экономикой, но и родина огромного количества технических новинок в сфере электроники и приборостроения. При этом Страна восходящего солнца импортирует весь необходимый ей первичный металл, совершенно не имея собственного алюминиевого производства. Причина – в отсутствии на ее территории мощных и дешевых источников электроэнергии.

Причина – в отсутствии на ее территории мощных и дешевых источников электроэнергии.

Также постоянный хороший прирост потребления показывают активно развивающиеся страны Юго-Восточной Азии.

Наибольшее количество алюминия идет на нужды транспортной и строительной отраслей экономики – в 2014 году на них пришлось 27 и 25% соответственно. Из алюминиевых сплавов делают детали фюзеляжа самолетов, части корпусов автомобилей и поездов, детали топливных систем, систем кондиционирования, части моторов, детали кресел и внутренней отдели, яхты и морские суда, космические шаттлы и твердое ракетное топливо. В наш век в моде легкость, скорость и надежность, а гарантировать все это может только алюминий.

Потребление по отраслям (тыс. тонн)

В строительстве этот металл также завоевал весьма прочные позиции: без него не обходится ни один небоскреб, ни одно металлокаркасное здание, да и обычный жилой дом. Оконные и дверные панели, кровля, строительные каркасы, фасадные и несущие конструкции, элементы внешнего декора, сайдинги, лестницы, системы кондиционирования и отопления – все это сегодня производится с использованием алюминия и сплавов на его основе.

Следующими по объему отраслями использования являются упаковка и энергетика – 16 и 13%. Алюминий незаменим при производстве линий электропередач и телефонных проводов, радиолокаторов, конденсаторов и так далее. В сфере упаковки главные позиции занимают пищевая фольга и алюминиевая банка для напитков. В мире ежегодно производится более 200 млрд банок для напитков, ну и ничего более удобного и качественного, чем упаковка из алюминиевой фольги, человечество пока еще не придумало.

Торговля

Алюминий является биржевым товаром. Но, несмотря на распространенное заблуждение, физическая торговля этим металлом в подавляющем большинстве случаев происходит отнюдь не на бирже. Более 90% продаж алюминия с физической поставкой происходит по прямым контрактам между производителями и покупателями металла.

Но обо всем по порядку.

Итак, алюминий – биржевой товар. Такие товары имеют стандартизированные потребительские свойства – потребителю не важно, какая именно компания произвела их. Они взаимозаменяемы, легко транспортируются и хранятся, могут дробиться на партии. Именно поэтому на сырьевых биржах торгуется upstream-продукция, а не полуфабрикаты или готовые изделия.

Они взаимозаменяемы, легко транспортируются и хранятся, могут дробиться на партии. Именно поэтому на сырьевых биржах торгуется upstream-продукция, а не полуфабрикаты или готовые изделия.

Когда товарно-сырьевые биржи только создавались, они служили местом для заключения физических контрактов на поставку таких биржевых товаров, однако с увеличением объемов торгов и развитием финансовых инструментов роль бирж изменилась.

Сегодня на них торгуются фьючерсные контракты на сырье – финансовые инструменты, которые практически никогда не влекут за собой реальную физическую поставку (вместе с тем такая возможность не исключается). В результате торгов устанавливается цена, служащая ориентиром для производителей и потребителей по всему миру. Сама биржа при этом ничего не покупает и не продает, она лишь предоставляет площадку для проведения торгов профессиональным игрокам рынка – брокерам.

В мире существует несколько товарно-сырьевых бирж, торгующих металлами, которые расположены в регионах с крупнейшим спросом на них. В Китае – это Шанхайская фьючерсная биржа (SHFE), в Северной Америке – Чикагская товарная биржа (CME). Однако крупнейшей в мире биржей по торговле металлами в целом и алюминием в частности является Лондонская биржа металлов (LME), образованная еще в 1877 году.

В Китае – это Шанхайская фьючерсная биржа (SHFE), в Северной Америке – Чикагская товарная биржа (CME). Однако крупнейшей в мире биржей по торговле металлами в целом и алюминием в частности является Лондонская биржа металлов (LME), образованная еще в 1877 году.

LME начала продавать алюминий в 1978 году. Более века назад, когда биржа только создалась, торговцы встречались в небольшой кофейне недалеко от Королевской биржи и заключали сделки с голоса, собираясь в круг. Сегодня на LME ежегодно торгуются около 3,7 млрд тонн различных металлов на сумму примерно $14,5 трлн. Это в три раза больше, чем ВВП Японии.

В июне 2012 года новым владельцем LME стала Гонконгская фондовая биржа (HKEX), которая приобрела ее за 1,4 млрд фунтов стерлингов.

Алюминий является крупнейшим по объему торгов биржевым товаром среди всех металлов в мире. На него приходится почти треть заключаемых на LME контрактов. На бирже торгуются свыше 100 марок алюминия от ведущих производителей, она работает более чем с 700 различными специализированными складами для металлов в 14 странах мира. Это необходимо, чтобы покупатель всегда мог физически приобрести купленный металл, так как, несмотря на то, что львиная доля контрактов – фьючерсные сделки, никто не запрещает покупать алюминий на бирже реальному промышленному покупателю для производственных нужд. Такая функция биржи получила название «рынок последней надежды». На практике это означает, что покупатель всегда может купить, а продавец всегда может продать металл по биржевому контракту по установленной биржевой цене и получить или поставить товар на один из биржевых складов.

Это необходимо, чтобы покупатель всегда мог физически приобрести купленный металл, так как, несмотря на то, что львиная доля контрактов – фьючерсные сделки, никто не запрещает покупать алюминий на бирже реальному промышленному покупателю для производственных нужд. Такая функция биржи получила название «рынок последней надежды». На практике это означает, что покупатель всегда может купить, а продавец всегда может продать металл по биржевому контракту по установленной биржевой цене и получить или поставить товар на один из биржевых складов.

Главным органом управления торгами является биржевой комитет, он ежедневно объявляет официальную цену дня на алюминий, устанавливая ее по совокупному результату прошедших торгов. Торговля проходит в соответствии со стандартными биржевыми контрактами. В каждом таком контракте определяется объем товара (для алюминия это минимум 25 тонн), условия поставки (это может быть любой склад Лондонской биржи), срок исполнения (немедленная поставка, трехмесячный, шестимесячный срок и т. д.) и требования к качеству (металл должен быть сертифицирован на бирже).

д.) и требования к качеству (металл должен быть сертифицирован на бирже).

Биржевая цена, устанавливаемая в ходе торгов, – ключевой ценовой ориентир (price benchmark) для продавцов и покупателей алюминия по всему миру, но это не конечная стоимость металла.

Сегодня итоговая цена на алюминий для потребителя складывается, как правило, из трех составляющих: биржевой цены, региональной премии, которая зависит от доступности металла на конкретном рынке, а также продуктовой наценки в зависимости от типа продукции. Если ценовым ориентиром в мировой торговле служат котировки алюминия на LME, то в переговорах о размере премии за физическую поставку производители и потребители ориентируются на данные о премиях, публикуемых в авторитетных специализированных журналах, таких как Platts, Metal Bulletin, Nikkei.

Связующим звеном между производителями и потребителями металла зачастую выступают трейдеры. Они обеспечивают обработку средних и небольших заказов, берут на себя часть финансовых рисков сделки, располагают собственными сетями складов, удобно расположенных для потребителей, а также оказывают прочие сопутствующие услуги.

Кризис 2008 года

Когда биржи только появлялись, считалось, что формируемая на них цена наиболее справедлива, так как отражает реальный баланс спроса и предложения. Однако мировой финансовый кризис 2008 года выявил существенные недостатки биржевого ценообразования.

Последовавший за ним спад потребительской активности и промышленного производства стал серьезным испытанием для алюминиевой отрасли. Спрос на алюминий резко сократился, а цена за тонну алюминия упала с $3200 до $1200. Производители были вынуждены поставлять алюминий по контрактам LME, поскольку не могли так же быстро сократить объемы выплавляемого металла вслед за падением спроса. В результате за несколько лет объем хранящегося на складах LME металла вырос с 1 до 5 млн тонн.

Ситуацией воспользовались финансовые игроки: алюминий стал для них финансовым инструментом с гарантированной доходностью за счет доступного дешевого финансирования и ценового контанго – ситуации, при которой будущая цена на металл выше текущей. В итоге объем биржевой торговли алюминием на LME с 2007 по 2014 год вырос в 34 раза (+3300%), тогда как в действительности реальный физический спрос за этот же период увеличился не более чем на 40%.

В итоге объем биржевой торговли алюминием на LME с 2007 по 2014 год вырос в 34 раза (+3300%), тогда как в действительности реальный физический спрос за этот же период увеличился не более чем на 40%.

Финансовые сделки «заморозили» весь скопившийся на складах объем алюминия, поскольку каждая такая сделка должна быть обеспечена реальным металлом. Покупатели, желающие приобрести алюминий по биржевому контракту, были вынуждены ожидать поставки со склада в течение полутора лет и больше. Сформировались очереди на отгрузку алюминия со складов LME. В свою очередь это привело к росту премий за немедленную поставку металла – их размер в середине 2014 года превышал 20% биржевой цены алюминия. Тогда как средний уровень премии за последние 25 лет колебался в размере $60-80 за тонну, то есть в пределах 5%.

Лондонская биржа попыталась вернуть рынок в сбалансированное состояние, проведя внутреннюю реформу, в ходе которой были установлены новые правила загрузки и отгрузки металла со складов, что существенно ограничило возможности финансовых игроков.

В то же время с учетом высоких объемов алюминия, хранящегося на складах, крупнейшие производители алюминия сократили часть своего производства за счет устаревших и нерентабельных мощностей. В частности, были остановлены предприятия, работавшие с использованием угольной генерации и не отвечающие современному взгляду на нормативы выбросов углекислого газа, что сделало отрасль в целом более эффективной и экологичной.

Наиболее активными в этом процессе были западные компании, такие как РУСАЛ и Alcoa, тогда как производители Китая и Ближнего Востока, напротив, продолжили наращивание объемов выпуска. Ближневосточные компании исходят из того, что наличие дешевой электроэнергии за счет использования попутного газа позволяет им иметь крайне низкую себестоимость алюминия и выгодно продавать металл даже при низких ценах. Что же касается Китая, то на первый план здесь выходят вопросы обеспечения рабочих мест и поддержания высоких темпов экономического роста.

Несмотря на все сложности, прогнозируется, что потребление алюминия продолжит динамично расти. К 2030 году объем потребления крылатого металла может перевалить за 80 млн тонн, таким образом позволяя алюминию не только отстоять, но и укрепить свои лидерские позиции как ключевого конструктивного материала нашего времени.

К 2030 году объем потребления крылатого металла может перевалить за 80 млн тонн, таким образом позволяя алюминию не только отстоять, но и укрепить свои лидерские позиции как ключевого конструктивного материала нашего времени.

В статье использованы фотоматериалы © Shutterstock и © Rusal.

Читайте также

Применение алюминия в различных сферах

Транспорт

Строительство

Потребительские товары

Упаковка

Энергетика

Коды маркировки и составы сплавов алюминия по AA и BS

Содержание страницы

- 1. Системы кодирования составов литейных сплавов

- 2. Системы кодирования составов ковких сплавов

- 3. Системы кодирования твердости сплавов

- 4. Составы литейных сплавов

- 5. Составы ковких сплавов

1. Системы кодирования составов литейных сплавов

Для кодирования литейных алюминиевых сплавов Алюминиевая ассоциация (АА) США применяет систему в виде четырех цифр с последней цифрой, отделенной от других трех десятичной точкой.

Первая цифра указывает основной сплавляемый элемент (см. Табл. 1).

Вторая и третья цифры идентифицируют специфику сплава внутри группы.

Четвертая цифра определяет произведенную форму изделия: 0 — литейный сплав, а 1 — слиток.

Модификация исходного состава указывается буквой перед числовым кодом.

Таблица 1. Система кодирования составов литейных сплавов Алюминиевой ассоциации АА

| АА | Основные сплавляемые элементы |

| 1ХХ.Х | Алюминий минимальной чистоты 99.00% |

| 2ХХ.Х | Медь |

| 3ХХ.Х | Кремний плюс медь или магний |

| 4ХХ.Х | Кремний |

| 5ХХ.Х | Магний |

| 6ХХ.Х | Неиспользованные серии цифр |

| 7ХХ.Х | Цинк |

| 8ХХ.Х | Олово |

| 9ХХ.Х | Другие элементы |

В соответствии с британским стандартом BS1490 код составов литейных сплавов включает буквы LM перед числом. Число указывает спецификацию сплава. В Табл. 3 приведены соотношения между литейными сплавами по британскому стандарту (BS) и теми же обычно применяемыми сплавами Алюминиевой ассоциации (АА), которые обсуждаются далее в этой главе.

Число указывает спецификацию сплава. В Табл. 3 приведены соотношения между литейными сплавами по британскому стандарту (BS) и теми же обычно применяемыми сплавами Алюминиевой ассоциации (АА), которые обсуждаются далее в этой главе.

Таблица 3. Эквивалентные номера литейных сплавов по британскому стандарту BS и системе Алюминиевой ассоциации АА

| BS | АА |

| LM4 | 319.0 |

| LM5 | 514.0 |

| LM9 | А360.0 |

| LM10 | 520.0 |

| LM12 | 222.0 |

| LM13 | 336.0 |

| LM16 | 355.0 |

| LM18 | 443.0 |

| LM20 | 413.0 |

| LM21 | 319.0 |

| LM24 | А380.0 |

| LM25 | 356.0 |

| LM30 | 390.0 |

2. Системы кодирования составов ковких сплавов

Система кодирования, применяемая для составов ковких алюминиевых сплавов, является той же, что и для литейных сплавов. Она использует четыре цифры. Первая указывает основной сплавляемый элемент (см. Табл. 4). Вторая характеризует модификации пределов примеси. Последние две цифры для сплавов 1ХХХ дают содержание алюминия выше 99.00% в сотых долях процента. Для сплавов в других сериях цифр последние две цифры просто идентифицируют их.

Она использует четыре цифры. Первая указывает основной сплавляемый элемент (см. Табл. 4). Вторая характеризует модификации пределов примеси. Последние две цифры для сплавов 1ХХХ дают содержание алюминия выше 99.00% в сотых долях процента. Для сплавов в других сериях цифр последние две цифры просто идентифицируют их.

Таблица 4. Система кодирования составов ковких сплавов АА

| АА | Основной сплавляемый элемент |

| 1ХХХ | Алюминий минимальной чистоты 99.00% |

| 2ХХХ | Медь |

| 3ХХХ | Марганец |

| 4ХХХ | Кремний |

| 5ХХХ | Магний |

| 6ХХХ | Магний и кремний |

| 7ХХХ | Цинк |

| 8ХХХ | Другие элементы |

| 9ХХХ | Неиспользованные серии цифр |

3. Системы кодирования твердости сплавов

Полная спецификация сплава, литейного или ковкого, требует характеристики его твердости, т. е. степени холодной или горячей обработки, связанной со спецификацией состава. В Табл. 5 даны основные обозначения, применяемые по американской системе. Британская система является видоизменением американской и приведена в Табл. 7. Основными обозначениями служат буквы, число после них указывает степень холодной или горячей обработки, как видно из Табл. 6 для большинства обычных кодов. Полная спецификация содержит код состава сплава и следующее через черту обозначение его степени твердости, например 1060-Н14.

е. степени холодной или горячей обработки, связанной со спецификацией состава. В Табл. 5 даны основные обозначения, применяемые по американской системе. Британская система является видоизменением американской и приведена в Табл. 7. Основными обозначениями служат буквы, число после них указывает степень холодной или горячей обработки, как видно из Табл. 6 для большинства обычных кодов. Полная спецификация содержит код состава сплава и следующее через черту обозначение его степени твердости, например 1060-Н14.

Таблица 5. Основные американские коды степени твердости сплавов АА

| АА код | Степень твердости сплава |

| F | Соответствует только изготовленному |

| O | Отожжен |

| H | Упрочнен деформированием, только обработан ковкой |

| T | Обработан теплом для получения стабильной степени твердости, иной, чем по спецификациям О или Н |

| W | Обработан теплом. Применяется только для сплавов, которые прошли Применяется только для сплавов, которые прошлиестественный путь затвердевания |

Таблица 6. Подразделение кодов степени твердости сплавов

| АА код | Степень твердости сплава |

| Упрочнение деформированием | |

| Н1 | Только что упрочнен деформацией, но нет тепловой обработки. Уменьшение твердости определяется второй цифрой (1…8). Единица указывает наименьшее суммарное затвердевание, а 8 — наибольшее. Н12 обозначает четверть твердости, Н14 — половину, Н16 — три четверти, Н18 — полностью твердый |

| Н2 | Упрочнен деформацией и частично отожжен. Уменьшение твердости после отжига указывается второй цифрой (1…8), как и у Н1 |

| Н3 | Упрочнен деформацией и стабилизирован тепловой обработкой при низкой температуре. Уменьшение твердости до стабилизации указывается второй цифрой (1…8), как и у Н1 |

| Тепловая обработка | |

| Т1 | Охлажден от повышенной температуры процесса формовки и подвергнут естественному старению |

| Т2 | Охлажден от повышенной температуры процесса формовки, подвергнут холодной обработке, деформирован в холодном состоянии и подвергнут естественному старению |

| Т3 | Тепловая обработка на твердый раствор, деформирован в холодном состоянии и подвергнут естественному старению |

| Т4 | Тепловая обработка на твердый раствор, подвергнут естественному старению. Т42 указывает, что материалу разрешена обработка от О или F отпуска |

| Т5 | Охлажден от повышенной температуры процесса формовки и затем искусственно подвергнут старению |

| Т51 | Снято напряжение при правке растяжением после тепловой обработки на твердый раствор и охлаждения от повышенной температуры формования. Т510 — сплав, у которого не было дальнейшей обработки после правки растяжением. Т511 — сплав, у которого имела место некоторая незначительная правка |

| Т52 | Снято напряжение при сжатии после тепловой обработки на твердый раствор или охлаждения от повышенной температуры формования |

| Т54 | Снято напряжение при комбинации правкой растяжением и сжатием |

| Т6 | Тепловая обработка на твердый раствор и затем искусственное старение. Т62 — материал с тепловой обработкой на твердый раствор из О или F отпуска |

| Т7 | Тепловая обработка на твердый раствор и стабилизация |

| Т8 | Тепловая обработка на твердый раствор, холодная обработка и искусственное старение |

| Т9 | Тепловая обработка на твердый раствор, искусственное старение и затем холодная обработка |

| Т10 | Охлажден от повышенной температуры процесса формования, холодная обработка и затем искусственное старение |

Таблица 7. Британские коды степени твердости сплавов

Британские коды степени твердости сплавов

| BS код | АА код | Степень твердости сплава |

| М | F | Соответствует только изготовленному |

| О | О | Отожжен |

| Н | Н | Закален деформацией. Следующие номера (1…8) указывают степень твердости, как и у американских кодов |

| ТВ | Т4 | Тепловая обработка на твердый раствор и естественное старение. Нет холодной обработки после тепловой, возможно некоторое легкое разглаживание или правка |

| ТВ7 | Т7 | Тепловая обработка на твердый раствор и стабилизация |

| ТD | Т3 | Тепловая обработка на твердый раствор, холодная обработка и естественное старение |

| ТЕ | Т10 | Охлаждение от повышенной температуры процесса формовки и преципитатное упрочнение |

| ТF | Т6 | Тепловая обработка на твердый раствор и преципитатное упрочнение |

| тF7 | — | Тепловая обработка на твердый раствор, преципитатное упрочнение и стабилизация |

| ТН | Т8 | Тепловая обработка на твердый раствор, холодная обработка и затем преципитатное упрочнение |

| тS | т | Термическая обработка до повышенной размерной стабилизации |

4.

Составы литейных сплавов

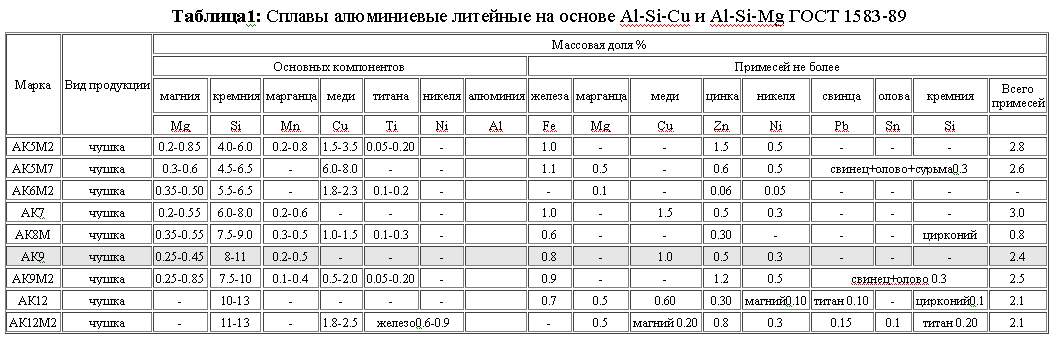

Составы литейных сплавовВ Табл. 8 показаны составы обычно применяемых алюминиевых сплавов по системе Алюминиевой ассоциации АА, а в Табл. 9 — те же составы по британским стандартам.

Таблица 8. Составы литейных сплавов по системе АА

| АА | Процесс | Состав содержания элементов в процентах | ||||

| Si | Cu | Mg | Mn | Другие | ||

| Без тепловой обработки | ||||||

| Сплавы алюминий-медь | ||||||

| 208.0 | S* | 3.0 | 4.0 | — | — | — |

| 213.0 | S, P | 2.0 | 7.0 | — | — | — |

| Сплавы алюминий-кремний-медь/магний | ||||||

| 308.0 | S, P | 5.5 | 4.5 | — | — | — |

| 319.0 | S, P* | 6.0 | 3.5 | — | — | — |

360. 0 0 | D | 9.5 | — | 0.50 | — | <2.0 Fe |

| А360.0 | D | 9.5 | — | 0.50 | — | <1.3 Fe |

| 380.0 | D | 8.5 | 3.5 | — | — | <2.0 Fe |

| Сплавы алюминий-кремний | ||||||

| 413.0 | D | 12.0 | — | — | — | <2.0 Fe |

| C443.0 | D | 5.2 | <0.6 | — | — | <2.0 Fe |

| Термообработанные | ||||||

| Сплавы алюминий-медь | ||||||

| 222.0 | S, P | — | 10.0 | 0.25 | — | — |

| 242.0 | S, P | — | 4.0 | 1.5 | — | 2.0 Ni |

| 295.0 | P | 0.8 | 4.5 | — | — | — |

| Сплавы алюминий-кремний-магний | ||||||

355. 0 0 | S, P | 5.0 | 1.2 | <0.50 | — | <0.60 Fe, <0.35 Zn |

| 356.0 | S, P | 7.0 | <0.25 | 0.32 | <0.35 | — |

| 357.0 | S, P | 7.0 | — | 0.50 | — | — |

Примечание:

Процесс S — песочное литье, Р — литье в постоянную пресс-форму, D — литье в пресс-форму. В процессах S и Р металл разливается в пресс-форму под собственным весом, в процессе D разливка идет под давлением. Процесс D дает фиксированную скорость охлаждения, S — замедленную скорость.

* — оптимальная тепловая обработка.

Таблица 9. Составы литейных сплавов по британскому стандарту BS

| BS | Процесс | Средний состав элементов в процентах | ||||

| Si | Cu | Mg | Mn | Другие | ||

| LM4 | S, C | 5. 0 0 | 3.0 | <0.15 | 0.4 | <1.0 Fe, <0.3 Ni, <0.5 Zn |

| LM5 | S, C | <0.3 | <0.1 | 4.5 | 0.5 | <0.6 Fe, <0.3 Ni, <0.1 Zn |

| LM6 | S, C | 11.5 | <0.1 | <0.1 | <0.5 | <0.6 Fe, <0.1 Ni, <0.1 Zn |

| LM9 | S, C | 11.5 | <0.1 | 0.4 | 0.5 | <0.6 Fe, <0.1 Ni, <0.1 Zn |

| LM10 | S, C | <0.25 | <0.1 | 10.2 | <0.1 | <0.35 Fe, <0.1 Ni, <0.1 Zn |

| LM12 | C | <2.5 | 10.0 | 0.3 | <0.6 | <1.0 Fe, <0.5 Ni, <0.8 Zn |

| LM13 | S, C | 11.0 | 0.9 | 1.2 | <0.5 | <1.0 Fe, <1.5 Ni, <0.5 Zn |

| LM16 | S, C | 5.0 | 1.3 | 0. 5 5 | <0.5 | <0.6 Fe, <0.1 Zn, <0.25 Ni |

| LM18 | S, C | 5.3 | 0.1 | <0.1 | 0.5 | 0.6 Fe, <0.1 Ni, <0.1 Zn |

| LM20 | C | 11.5 | <0.4 | <0.2 | <0.5 | <1.0 Fe, <0.1 Ni, <0.2 Zn |

| LM21 | S, C | 6.0 | 4.5 | 0.2 | 0.4 | <1.0 Fe, <0.3 Ni, <2.0 Zn |

| LM24 | C | 8.0 | 3.5 | <0.3 | <0.5 | <1.3 Fe, <0.5 Ni, <0.1 Zn |

| LM25 | S, C | 7.0 | <0.1 | 0.4 | <0.3 | <0.5 Fe, <0.1 Ni, <0.1 Zn |

| LM30 | C | 17.0 | 4.5 | 0.6 | <0.3 | <1.1 Fe, <0.1 Ni, <0.2 Zn |

Примечание:

Все составы содержат также около 0.1.0.3% PЬ, 0.05.0.10% Sn и 0. 2% тi.

2% тi.

S — песочное литье, С — кокильная отливка.

5. Составы ковких сплавов

В Табл. 10 показаны составы обычно применяемых ковких сплавов по системе Алюминиевой ассоциации АА.

Таблица 10. Составы ковких сплавов по АА

| АА | Состав содержания элементов в процентах | ||||||

| Аl | Mn | Mg | Cu | Si | Cr | Другие | |

| Без тепловой обработки | |||||||

| Нелегированный алюминий | |||||||

| 1050 | >99.50 | — | — | — | — | — | Cu, Si, Fe |

| 1060 | >99.60 | — | — | — | — | — | Cu, Si, Fe |

| 1100 | >99.00 | — | — | 0.12 | — | — | Si, Fe |

| 1200 | >99.00 | — | — | — | — | — | Cu, Si, Fe |

| Сплавы алюминий-марганец | |||||||

| 3003 | 98. 6 6 | 1.2 | — | 0.12 | — | — | — |

| 3004 | 97.8 | 1.2 | 1.0 | — | — | — | — |

| 3105 | 99.0 | 0.55 | 0.50 | — | — | — | — |

| Сплавы алюминий-магний | |||||||

| 5005 | 99.2 | — | 0.8 | — | — | — | — |

| 5050 | 98.6 | — | 1.4 | — | — | — | — |

| 5052 | 97.2 | — | 2.5 | — | — | 0.25 | — |

| 5083 | 94.7 | 0.7 | 4.4 | — | — | 0.15 | — |

| 5086 | 95.4 | 0.4 | 4.0 | — | — | 0.15 | — |

| 5154 | 96.2 | — | 3.5 | — | — | 0.25 | — |

| 5252 | 97. 5 5 | — | 2.5 | — | — | — | — |

| 5454 | 96.3 | 0.8 | 2.7 | — | — | 0.12 | — |

| 5456 | 93.9 | 0.8 | 5.1 | — | — | 0.12 | — |

| Термообработанные | |||||||

| Сплавы алюминий-медь | |||||||

| 2011 | 93.7 | — | — | 5.5 | — | — | 0.4 Bi, 0.4 PЬ |

| 2014 | 93.5 | 0.8 | 0.5 | 4.4 | 0.8 | — | — |

| 2024 | 93.5 | 0.6 | 1.5 | 4.4 | — | — | — |

| 2219 | 93.0 | 0.3 | — | 6.3 | — | — | 0.06 тi, 0.1 V, 0.18 Zr |

| 2618 | 93.7 | — | 1.6 | 2.3 | 0.18 | — | 1.1 Fe, 1.0 Ni, 0.07 тi |

| Сплавы алюминий-магний-кремний | |||||||

| 6061 | 97. 9 9 | — | 1.0 | 0.28 | 0.6 | 0.2 | — |

| 6063 | 98.9 | — | 0.7 | — | 0.4 | — | — |

| 6151 | 98.2 | — | 0.6 | — | 0.9 | 0.25 | — |

| 6262 | 96.8 | — | 1.0 | 0.28 | 0.6 | 0.09 | 0.6 Bi, 0.6 PЬ |

| Сплавы алюминий-цинк-магний-медь | |||||||

| 7075 | 90.0 | — | 2.5 | 1.6 | — | 0.23 | 5.6 Zn |

| 7178 | 88.1 | — | 2.7 | 2.0 | — | 0.26 | 6.8 Zn |

Просмотров: 514

Урок Видео: Сплавы | Nagwa

Стенограмма видео

В этом видео мы узнаем, что такое сплав. Мы узнаем о некоторых распространенных сплавах и о том, как состав сплава влияет на его свойства и, следовательно, на его использование. Сплав представляет собой смесь по крайней мере одного металла с одним или несколькими другими элементами. Другие элементы могут быть металлами или неметаллами. Мы сказали, что сплав — это смесь. На самом деле это твердый раствор элементов, растворенных друг в друге. Теперь почти все металлы, окружающие нас в нашей повседневной жизни, представляют собой сплавы, а не чистые металлы. Так как же получить твердый раствор смеси металла с другими элементами? Возьмем пример производства стали.

Сплав представляет собой смесь по крайней мере одного металла с одним или несколькими другими элементами. Другие элементы могут быть металлами или неметаллами. Мы сказали, что сплав — это смесь. На самом деле это твердый раствор элементов, растворенных друг в друге. Теперь почти все металлы, окружающие нас в нашей повседневной жизни, представляют собой сплавы, а не чистые металлы. Так как же получить твердый раствор смеси металла с другими элементами? Возьмем пример производства стали.

Металл, в данном случае железо, нагревается. Когда он достигает точки плавления, он сжижается. Затем жидкое железо можно смешать с другими нагретыми и сжиженными металлами или с неметаллами, например с углеродом. Добавляется углерод из угля. Все это смешивается в доменной печи, и получается жидкая смесь железа и углерода. Иногда выполняются другие этапы обработки, после чего допускается охлаждение и затвердевание. И в итоге мы получаем сплав железа и углерода, который представляет собой твердый раствор смеси элементов железа и углерода, и это сталь. Это очень упрощенное описание производства стали. Тема стали более подробно раскрыта в другом видео.

Это очень упрощенное описание производства стали. Тема стали более подробно раскрыта в другом видео.

Процесс плавления, смешивания, охлаждения и затвердевания, который мы описали, является одним из распространенных способов производства сплава. Существуют и другие методы, при которых порошкообразные металлы и другие порошкообразные элементы смешивают, прессуют и подвергают горячей прокатке. Важно помнить, что сплав — это не то же самое, что соединение. В соединении компоненты присутствуют в определенном соотношении. Но в сплаве компоненты могут находиться в потенциально любой пропорции, как и в других смесях.

Но давайте спросим себя, почему сплавы металлов с другими элементами? Чистые металлы часто бесполезны в реальных приложениях. Например, железо в чистом виде на самом деле довольно мягкое и очень легко ржавеет. Но путем сплавления железа с другими элементами, другими словами, смешивая его с другими элементами, например, с углеродом, для получения легированной стали получается материал, обладающий комбинированными или новыми свойствами по сравнению со свойствами его компонентов. Сталь намного тверже чистого железа. Легирование изменяет свойства металла. Можно сказать, что сплавы обладают комбинированными или новыми свойствами по сравнению с их отдельными компонентами. Изменения свойств, возникающие в результате легирования, включают изменения твердости, прочности или ударной вязкости, изменения пластичности, пластичности, электро- и теплопроводности, а также магнитных свойств.

Сталь намного тверже чистого железа. Легирование изменяет свойства металла. Можно сказать, что сплавы обладают комбинированными или новыми свойствами по сравнению с их отдельными компонентами. Изменения свойств, возникающие в результате легирования, включают изменения твердости, прочности или ударной вязкости, изменения пластичности, пластичности, электро- и теплопроводности, а также магнитных свойств.

Сплавы обычно намного тверже и прочнее чистого металла. Легирование очень полезно, потому что эти новые свойства можно целенаправленно регулировать или контролировать для получения материала, подходящего для определенного применения. Другими словами, мы можем изменять свойства материалов. Давайте посмотрим на некоторые распространенные сплавы. Три типа стали: мягкая сталь, инструментальная сталь и нержавеющая сталь. Мягкая сталь с низким процентным содержанием углерода достаточно ковкая и хорошо подходит для литья кузовов автомобилей. Инструментальная сталь содержит более высокий процент углерода, а также обычно другие элементы, такие как вольфрам. Это делает его очень твердым и прочным даже при высоких температурах, что идеально подходит для использования в высокопрочных инструментах, таких как молотки и роботы, которые во время использования подвергаются сильному трению.

Это делает его очень твердым и прочным даже при высоких температурах, что идеально подходит для использования в высокопрочных инструментах, таких как молотки и роботы, которые во время использования подвергаются сильному трению.

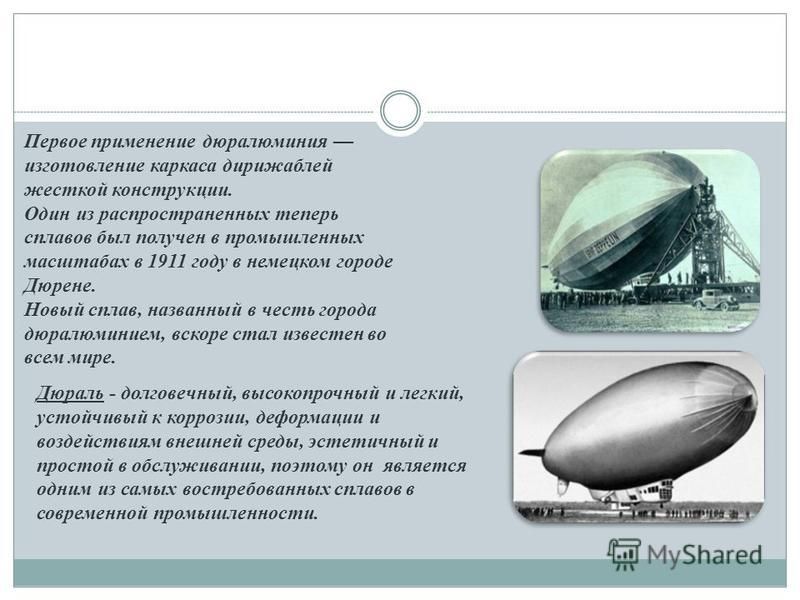

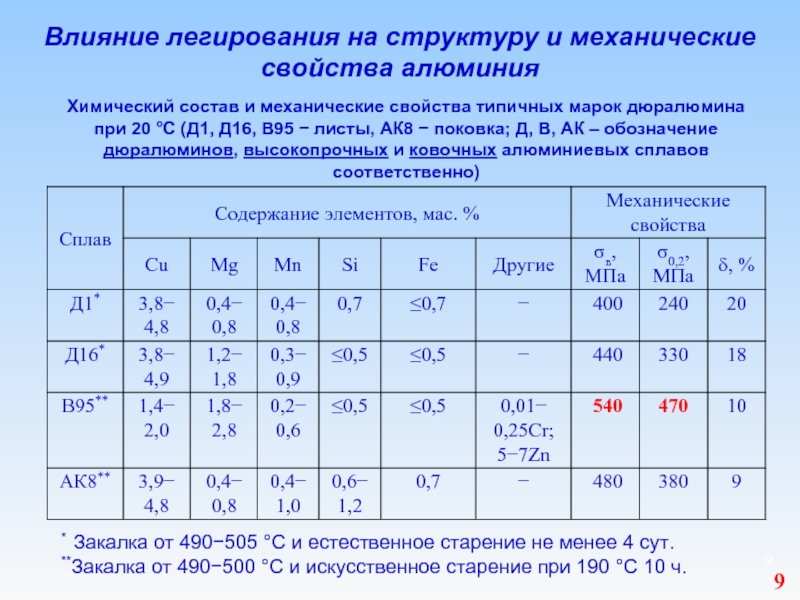

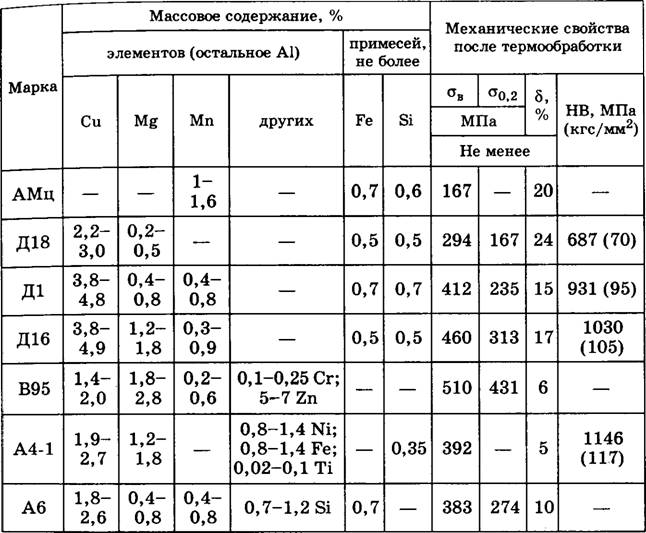

Нержавеющая сталь обычно имеет относительно высокий процент содержания хрома, а также других элементов, таких как никель. Они предотвращают ржавление или коррозию стали. Хирургическое оборудование, такое как скальпели, а также столовые приборы для еды, обычно изготавливаются из нержавеющей стали. Важно помнить, что более высокий процент углерода делает сталь прочнее, но также делает сталь более хрупкой, потому что она менее податлива. Дюралюминий — это обычный алюминиевый сплав, состоящий в основном из алюминия и небольшого количества меди с другими металлами. Он имеет низкую плотность и легкий вес из-за алюминия, но очень прочен из-за других легированных элементов, что делает его идеальным для использования в производстве деталей самолетов.

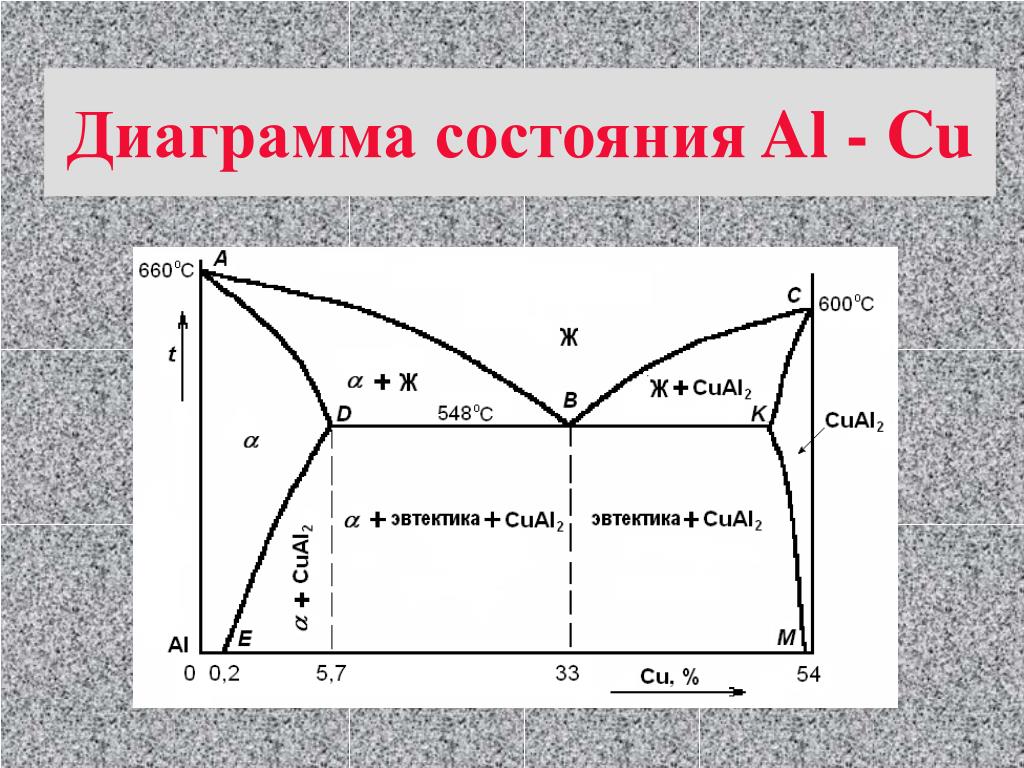

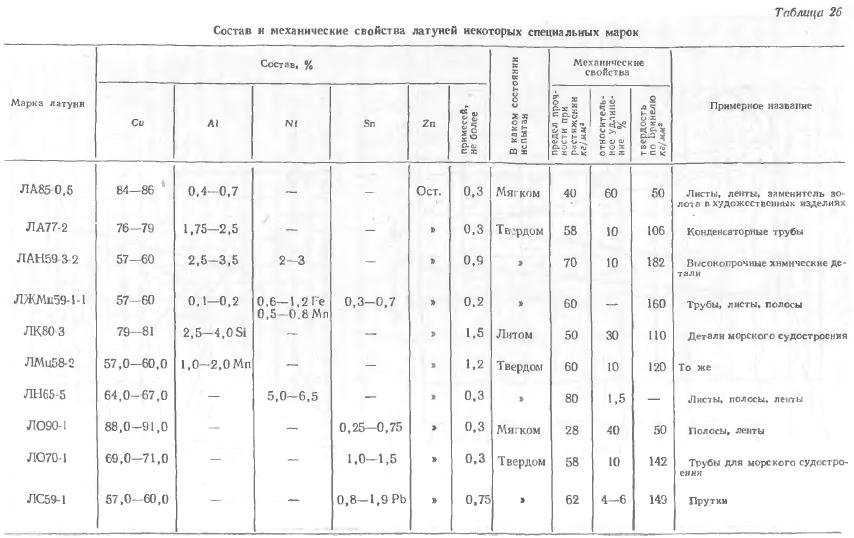

Латунь — это название, данное медно-цинковым сплавам. Обычно это медь с добавлением цинка. Латунь более податлива, чем только медь и цинк, и устойчива к коррозии; идеально подходит для использования в сантехнических деталях. Припой представляет собой сплав оловянной крышки и цинка. Он легко плавится, но быстро схватывается, а также устойчив к коррозии. Припой используется для соединения электронных компонентов. Температура плавления того или иного припоя во многом зависит от содержания олова. Относительные пропорции меди и цинка в латуни влияют на свойства конкретной латуни. А соотношение алюминия и меди в дюралюминии будет влиять на плотность и прочность материала.

Обычно это медь с добавлением цинка. Латунь более податлива, чем только медь и цинк, и устойчива к коррозии; идеально подходит для использования в сантехнических деталях. Припой представляет собой сплав оловянной крышки и цинка. Он легко плавится, но быстро схватывается, а также устойчив к коррозии. Припой используется для соединения электронных компонентов. Температура плавления того или иного припоя во многом зависит от содержания олова. Относительные пропорции меди и цинка в латуни влияют на свойства конкретной латуни. А соотношение алюминия и меди в дюралюминии будет влиять на плотность и прочность материала.

Видите ли вы, что процентное содержание компонентов в сплаве напрямую влияет на свойства этого материала? И эти проценты можно изменить. Давайте посмотрим на последний пример. Золотые украшения не делаются из чистого золота. Обычно это сплав золота, серебра, цинка и меди. Состав определенного золотого сплава будет влиять на прочность этого золотого материала, а также на цвет. Как именно легирование меняет свойства материала? В твердом чистом металле атомы располагаются слоями и рядами, соединенными металлическими связями. Слои могут скользить друг по другу при приложении силы. Для этого в чистом металле требуется лишь относительно небольшая сила. Вот почему чистые металлы, как правило, мягкие и довольно ковкие и пластичные.

Как именно легирование меняет свойства материала? В твердом чистом металле атомы располагаются слоями и рядами, соединенными металлическими связями. Слои могут скользить друг по другу при приложении силы. Для этого в чистом металле требуется лишь относительно небольшая сила. Вот почему чистые металлы, как правило, мягкие и довольно ковкие и пластичные.

Однако, когда в структуру вмешивается или сплавляется другой элемент, обычно образуются атомы разного размера. Расположение атомов искажается. Атомам труднее скользить друг по другу, и для перемещения этих атомов или скольжения слоев требуется гораздо большая сила. Вот почему сплавы обычно прочнее и тверже, чем чистый металл. Хотя эти диаграммы нарисованы в двух измерениях, помните, что в действительности атомы расположены в трех измерениях. Давайте посмотрим на два способа, которыми атомы добавленных элементов могут располагаться в исходном металле.

Сплав внедрения – это когда добавленные атомы элемента достаточно малы, чтобы расположиться в отверстиях металлической решетки. Небольшие атомы, которые могут это делать, включают водород, бор, углерод и азот. Сплав замещения – это когда добавленный атом элемента заменяет некоторые исходные или исходные атомы металла. Это может произойти, когда они имеют одинаковый размер. Примерами атомов, которые могут это сделать, являются атомы никеля и хрома среди атомов железа в стали. Некоторые сплавы представляют собой смеси межузельных и замещающих структур. И помните, в реальности искажения в аранжировке все же есть. Хотя это не было показано здесь, мы упомянули, что свойства сплава зависят от относительных пропорций компонентов.

Небольшие атомы, которые могут это делать, включают водород, бор, углерод и азот. Сплав замещения – это когда добавленный атом элемента заменяет некоторые исходные или исходные атомы металла. Это может произойти, когда они имеют одинаковый размер. Примерами атомов, которые могут это сделать, являются атомы никеля и хрома среди атомов железа в стали. Некоторые сплавы представляют собой смеси межузельных и замещающих структур. И помните, в реальности искажения в аранжировке все же есть. Хотя это не было показано здесь, мы упомянули, что свойства сплава зависят от относительных пропорций компонентов.

Мы можем изобразить такую информацию на графике. Давайте посмотрим. Представим сплав, состоящий из элементов 𝐴 и 𝐵. Относительный процент 𝐴 относительно процента 𝐵 может быть изменен. И это приведет к различным свойствам сплава. Этот конкретный гипотетический график показывает, как содержание или процентное содержание элемента 𝐴 в сплаве влияет на прочность сплава. А сила измеряется в мегапаскалях. Такие графики или графики очень полезны. Они позволяют определить оптимальные составы сплава для определенного свойства. Как мы видели, особое свойство, изучаемое здесь, — это сила. Так какой же оптимальный состав или содержание элемента 𝐴 необходимо для максимальной прочности в этом сплаве?

Такие графики или графики очень полезны. Они позволяют определить оптимальные составы сплава для определенного свойства. Как мы видели, особое свойство, изучаемое здесь, — это сила. Так какой же оптимальный состав или содержание элемента 𝐴 необходимо для максимальной прочности в этом сплаве?

Ну, максимальная прочность – это самая высокая точка на кривой, в данном случае почти 450 МПа. Спускаясь к соответствующей точке на оси 𝑥, мы видим, что для достижения этой максимальной прочности в сплаве необходимо содержание 16 процентов элемента 𝐴. И если мы скажем 100 процентов минус 16 процентов, мы получим 84 процента содержания элемента, необходимого для достижения этой максимальной прочности. Обратите также внимание на то, что на этой части кривой прочность действительно начинает снижаться при содержании 𝐴 выше примерно 16 процентов, в то время как на этой части кривой, когда содержание элемента 𝐴 и сплава составляет менее 2 процентов, прочность сплава не самая низкая, хотя процентное содержание 𝐴 очень низкое.

Самая низкая прочность сплава достигается, когда процентное содержание 𝐴 составляет приблизительно 2 процента. В этот момент сила составляет около 100 мегапаскалей. Наконец, давайте представим, что мы хотим сделать сплав элементов 𝐴 и 𝐵 прочностью около 300 мегапаскалей. Если мы перейдем к кривой и спустимся к оси 𝑥, нам нужно будет сделать наш сплав с минимум 8 процентами элемента 𝐴 и остальным элементом 𝐵 для достижения прочности. Ключевое слово здесь минимум. По правде говоря, любое содержание элемента 𝐴 от примерно 8 процентов до примерно 20 процентов, что является максимальным значением содержания, которое мы получили на этом графике, дало бы нам прочность более чем на 300 мегапаскалей больше, чем нам нужно.

Изготовление сплава, который прочнее необходимого, не обязательно является проблемой, но нам необходимо учитывать другие свойства при различных значениях прочности, например, хрупкость. Мы также должны были бы рассмотреть сюжет о хрупкости и содержании.

Теперь пришло время подытожить все, что мы узнали. Мы узнали, что сплав представляет собой смесь по крайней мере одного металла с одним или несколькими другими элементами и что сплавы на самом деле представляют собой твердые растворы металлов с другими элементами. Мы узнали, что сплавы обладают комбинированными или новыми свойствами по сравнению со свойствами его компонентов и что сплавы часто тверже и прочнее, чем исходные элементы. Мы рассмотрели некоторые распространенные сплавы, в том числе сталь, представляющую собой смесь железа и углерода, дюралюминий, представляющий собой смесь алюминия и меди, латунь, состоящую из меди и цинка, а также припоя и золота.

Мы узнали, что сплав представляет собой смесь по крайней мере одного металла с одним или несколькими другими элементами и что сплавы на самом деле представляют собой твердые растворы металлов с другими элементами. Мы узнали, что сплавы обладают комбинированными или новыми свойствами по сравнению со свойствами его компонентов и что сплавы часто тверже и прочнее, чем исходные элементы. Мы рассмотрели некоторые распространенные сплавы, в том числе сталь, представляющую собой смесь железа и углерода, дюралюминий, представляющий собой смесь алюминия и меди, латунь, состоящую из меди и цинка, а также припоя и золота.

Мы видели, что пропорции компонентов напрямую влияют на свойства сплава, на конкретном примере стали высокая концентрация углерода увеличивает прочность, но также и хрупкость. Мы узнали, что легирование нарушает расположение атомов в металле, и это часть того, что придает сплавам уникальные свойства. И, наконец, мы рассмотрели краткий гипотетический пример зависимости свойств сплава от состава и увидели, что это полезный инструмент для определения оптимальных составов сплавов и прогнозирования свойств желаемого сплава.

Все о 2024 Алюминий (Свойства, прочность и применение)

Сплав создается путем добавления небольшого количества металлических элементов в основной металл для улучшения его характеристик. Эти «легирующие» элементы позволяют основному металлу быть более полезным в различных обстоятельствах, и процесс легирования таким же образом широко используется для повышения качества алюминия. Алюминиевые сплавы представляют собой отдельный класс инженерных материалов, где каждый сплав обладает такими свойствами, как высокая прочность, проводимость и даже устойчивость к воздействию окружающей среды. Существует так много типов алюминиевых сплавов, что Алюминиевая ассоциация, главный американский орган по алюминию и его производным, разработала систему наименований для их организации. Эта система наименования разделяет алюминиевые сплавы с помощью четырехзначных обозначений (1ххх, 2ххх, 3ххх и т. д.), где первая цифра представляет собой конкретные легирующие элементы и общие характеристики группы или «серии» (не стесняйтесь читать нашу статью все про алюминиевый сплав 6061 для расшифровки последних трех цифр). В центре внимания этой статьи алюминий 2024, происходящий из серии 2xxx алюминиевых сплавов или тех, которые содержат медь в качестве основного легирующего элемента. Алюминий 2024 широко используется из-за его высокой прочности, и в этой статье будут освещены свойства, которые позволяют ему преуспеть в таких применениях.

В центре внимания этой статьи алюминий 2024, происходящий из серии 2xxx алюминиевых сплавов или тех, которые содержат медь в качестве основного легирующего элемента. Алюминий 2024 широко используется из-за его высокой прочности, и в этой статье будут освещены свойства, которые позволяют ему преуспеть в таких применениях.

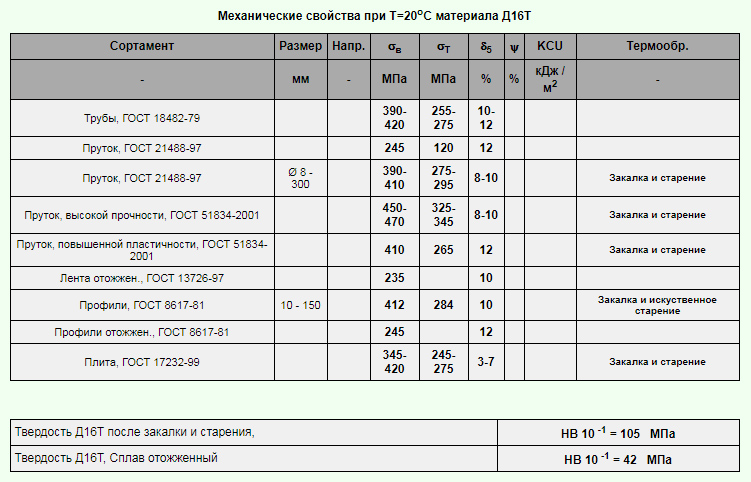

Физические свойства алюминия 2024

Каждый сплав содержит определенный процент легирующих элементов, которые придают основному алюминию определенные полезные качества. В алюминиевом сплаве 2024 эти процентные содержания элементов составляют номинально 4,4% Cu, 1,5% Mg и 0,6% Mn. Эта разбивка объясняет, почему алюминий 2024 известен своей высокой прочностью, поскольку медь, магний и марганец значительно повышают прочность алюминиевых сплавов. Однако эта сила имеет недостаток; высокий процент меди в алюминии 2024 значительно снижает его коррозионную стойкость. Обычно присутствуют следовые количества элементов-примесей (кремний, железо, цинк, титан и т. д.), но допуски на них устанавливаются только целенаправленно по требованию покупателя. Его плотность составляет 2,77 г/см 9 .0043 3 (0,100 фунта/дюйм 3 ), что немного выше, чем у чистого алюминия (2,7 г/см 3 , 0,098 фунта/дюйм 3 ). Алюминий 2024 очень легко обрабатывается и обладает хорошей обрабатываемостью, что позволяет при необходимости его резать и экструдировать.

д.), но допуски на них устанавливаются только целенаправленно по требованию покупателя. Его плотность составляет 2,77 г/см 9 .0043 3 (0,100 фунта/дюйм 3 ), что немного выше, чем у чистого алюминия (2,7 г/см 3 , 0,098 фунта/дюйм 3 ). Алюминий 2024 очень легко обрабатывается и обладает хорошей обрабатываемостью, что позволяет при необходимости его резать и экструдировать.

Коррозионная стойкость и покрытие

Как упоминалось ранее, чистый алюминиевый сплав 2024 более подвержен коррозии, чем большинство других алюминиевых сплавов. Производители решили эту проблему, покрывая эти чувствительные сплавы слоем коррозионно-стойкого металла (называемого «оцинковкой» или «плакированием»). Это покрытие иногда представляет собой алюминий высокой чистоты или даже другой сплав, и оно наиболее популярно в плакированном листовом металле, где исходный сплав может быть зажат между слоями оболочки. Плакированный алюминий настолько популярен, что была разработана серия продуктов AlClad, которые широко используются для придания устойчивым к коррозии сплавам, таким как 2024, лучшего из обоих миров. Эта разработка делает алюминий 2024 особенно полезным, поскольку его прочность может быть реализована там, где чистый сплав обычно разрушается.

Эта разработка делает алюминий 2024 особенно полезным, поскольку его прочность может быть реализована там, где чистый сплав обычно разрушается.

Термообработка для повышения прочности

Некоторые алюминиевые сплавы, такие как серии 2xxx, 6xxx и 7xxx, можно упрочнить с помощью процесса, известного как термическая обработка. Этот процесс включает в себя нагрев сплава до определенной температуры, чтобы позволить легирующим элементам смешаться или «гомогенизироваться» с основным металлом, а затем закалку в растворе, чтобы зафиксировать эти элементы на месте. Этот этап известен как «термическая обработка раствора». Эти элементы нестабильны, и при остывании изделия они будут осаждаться из алюминиевого «раствора» в виде соединений (например, атомы меди будут осаждаться в виде Al 9).0059 2 Cu). Эти соединения повышают общую прочность сплава за счет взаимодействия с микроструктурой алюминия, и этот процесс известен как «старение». Важно знать процессы термообработки на твердый раствор и старения, поскольку существует множество типов алюминия 2024 в зависимости от того, как выполняются эти этапы, и им присваиваются такие обозначения, как 2024-Т4, 2024-Т59, 2024-Т6 и т. д.

д.

тип 2024 приобретает свои оптимальные прочностные качества не только за счет состава, но и за счет процедуры термообработки. Существует множество различных процедур или «отпусков» алюминия (имеется обозначение -Tx, где x — число от одной до пяти цифр), каждый из которых имеет свои уникальные свойства, несмотря на то, что это один и тот же сплав. Первая цифра после «Т» указывает на основной метод термообработки, а необязательные цифры со второй по пятую указывают на особые производственные качества. Например, в сплаве 2024-T42 цифра «4» указывает на то, что сплав упрочняется термообработкой на твердый раствор и естественным старением, а цифра «2» указывает на то, что термическую обработку металла должен проводить сам покупатель. Эта система может быть очень специфичной, поэтому на протяжении всей этой статьи мы будем отображать значения прочности только для одного из основных сплавов — алюминия 2024-T4.

Механические свойства

Существуют определенные механические свойства, которые можно использовать для определения алюминиевого сплава. Для сплава, такого как алюминий 2024, некоторыми важными показателями являются предел прочности, предел текучести, сопротивление сдвигу, усталостная прочность, а также модуль упругости и модуль сдвига. Эти значения дадут представление об обрабатываемости, прочности и потенциальном использовании материала и приведены ниже в таблице 1.

Для сплава, такого как алюминий 2024, некоторыми важными показателями являются предел прочности, предел текучести, сопротивление сдвигу, усталостная прочность, а также модуль упругости и модуль сдвига. Эти значения дадут представление об обрабатываемости, прочности и потенциальном использовании материала и приведены ниже в таблице 1.

Пределы текучести и предела прочности представляют собой максимальную величину напряжения, которое вызывает непостоянную и необратимую деформацию образца сплава соответственно. Для более подробного обсуждения этих значений, не стесняйтесь посетить нашу статью об алюминиевом сплаве 7075. Они важны при использовании сплава в статических приложениях, где не должно происходить остаточной деформации, например, в зданиях или в оборудовании для обеспечения безопасности. Алюминий 2024 имеет впечатляющий предел прочности и предел текучести на уровне 469.МПа (68 000 фунтов на кв. дюйм) и 324 МПа (47 000 фунтов на кв. дюйм), что делает его привлекательным для высокопрочных конструкционных материалов, таких как алюминиевые трубы.

Прочность на сдвиг и усталостную прочность — это меры сопротивления материала определенным факторам стресса. Для прочности на сдвиг это означает устойчивость к напряжениям сдвига, также известным как «режущие» напряжения (наша статья об алюминии 6061 дает интуитивное объяснение этих сил). Прочность на сдвиг алюминия 2024 составляет 283 МПа (41 000 фунтов на квадратный дюйм), что является умеренно прочным, но при этом позволяет вырезать его из обычного прутка. Усталостная прочность, с другой стороны, является важным показателем для сплавов, используемых в аэрокосмической отрасли, таких как алюминий 2024. Самолеты испытывают периодические нагрузки (например, при взлете, посадке и т. д.), которые изначально могут не деформировать сплав; однако при многократном воздействии этих меньших напряжений сплав может ослабевать микроскопически, а затем, в конечном итоге, макроскопически, при наличии достаточного времени. Усталостная прочность – это мера того, насколько материал устойчив к разрушению при такой усталости, а усталостная прочность алюминия 2024 составляет 138 МПа (20 000 фунтов на квадратный дюйм), рассчитанная с учетом 500 000 000 циклов нагрузки ниже предела текучести.

Наконец, модуль упругости и модуль сдвига — это параметры, которые показывают, насколько «эластичен» данный материал к деформации. Они дают хорошее представление о стойкости материала к остаточной деформации. Для алюминиевого сплава 2024 модуль упругости составляет 73,1 ГПа (10 600 фунтов на квадратный дюйм), а модуль сдвига составляет 28 ГПа (4 060 фунтов на квадратный дюйм), что даже больше, чем у других высокопрочных авиационных сплавов, таких как алюминий 7075.

Таблица 1: Сводка механических свойств алюминиевого сплава 2024.

Механические свойства | Метрическая система | Английский |

Предельная прочность на растяжение | 469 МПа | 68000 фунтов на кв. дюйм |

Предел текучести при растяжении | 324 МПа | 47000 фунтов на кв. |

Прочность на сдвиг | 283 МПа | 41000 фунтов на кв. дюйм |

Усталостная прочность | 138 МПа | 20000 фунтов на кв. дюйм |

Модуль упругости | 73,1 ГПа | 10600 тысяч фунтов на квадратный дюйм |

Модуль сдвига | 28 ГПа | 4060 тысяч фунтов на квадратный дюйм |

Применение алюминия 2024

Алюминийтипа 2024 обладает отличной обрабатываемостью, хорошей обрабатываемостью, высокой прочностью и может быть устойчив к коррозии с помощью плакирования, что делает его оптимальным выбором для применения в самолетах и транспортных средствах. Алюминий 2024 используется во многих отраслях промышленности, но некоторые распространенные области применения этого превосходного сплава следующие:

- Колеса для грузовиков

- Детали конструкции самолета

- Шестерни

- Цилиндры

- Поршни

Резюме

В этой статье представлен краткий обзор свойств, прочности и областей применения алюминия 2024. Для получения информации о других продуктах обратитесь к нашим дополнительным руководствам или посетите платформу поиска поставщиков Thomas, чтобы найти потенциальные источники поставок или просмотреть подробную информацию о конкретных продуктах.

Для получения информации о других продуктах обратитесь к нашим дополнительным руководствам или посетите платформу поиска поставщиков Thomas, чтобы найти потенциальные источники поставок или просмотреть подробную информацию о конкретных продуктах.

У нас также есть руководства по другим типам алюминия, включая алюминий 5052, алюминий 3003, алюминий 7075 и алюминий 6061.

Другие изделия из алюминия

- Ведущие поставщики и производители алюминия в США

- Различные типы марок алюминия (свойства и применение)

- Все об алюминии 6061 (свойства, прочность и применение)

- Все об алюминии 7075 (свойства, прочность и применение)

- Все об алюминии 5052 (свойства, прочность и применение)

- Все об алюминии 6063 (свойства, прочность и применение)

- Все об алюминии 3003 (свойства, прочность и применение)

- Алюминий 6061 и алюминий 7075 — различия в свойствах, прочности и использовании

- Алюминий 6061 и алюминий 6063 — различия в свойствах, прочности и использовании

- Алюминий 6061 и алюминий 5052 — различия в свойствах, прочности и использовании

- Алюминий 6061 и алюминий 2024 — различия в свойствах, прочности и использовании Алюминий

- 3003 и алюминий 6061 — различия в свойствах, прочности и использовании

Источники:

- https://materialsdata.

дюйм

дюйм