Состав и применение чугуна: Свойства и применение чугуна

alexxlab | 06.12.1984 | 0 | Разное

Чугун — свойства, классификация, виды

Содержание

- 1 Основные характеристики и состав

- 2 Область применения

- 3 Разновидности

- 3.1 Серый

- 3.2 Белый

- 3.3 Ковкий

- 3.4 Высокопрочный

- 3.5 Легированный

- 4 Преимущества металла

- 5 Производство

Наверняка многие сталкивались в быту или же на производстве с чугунными изделиями. Этот материал обладает хорошей прочностью и превосходными литейными качествами.

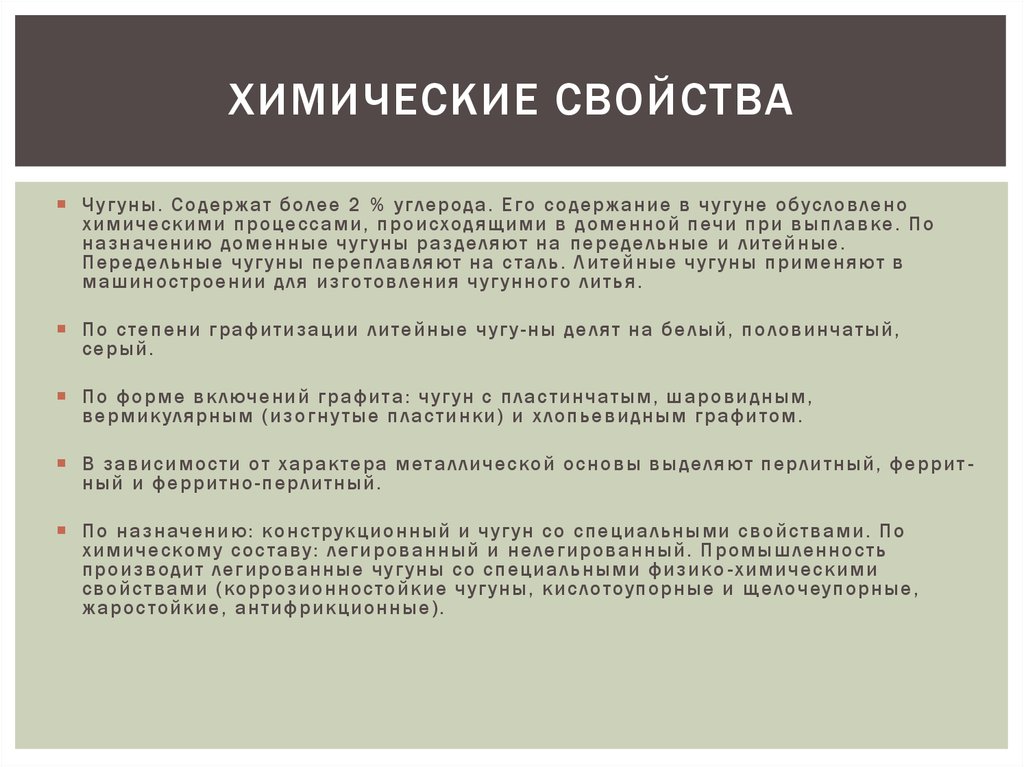

Чугун это стальной, или же правильнее сказать, железоуглеродистый сплав, состоящий из железа и углерода, который имеет объем от 2,14 % до максимальных 6,67 % и может входить в состав как цементит или же графит. Чугун по определению относится к машиностроительному материалу, отличающемуся дешевизной, а также простотой в производстве и служит основой для выплавки стали. Его получение относится к сложным химическим процессам, протекающим на определенных стадиях производства.

Содержание

- Основные характеристики и состав

- Область применения

- Разновидности

- Серый

- Белый

- Ковкий

- Высокопрочный

- Легированный

- Преимущества металла

- Производство

Основные характеристики и состав

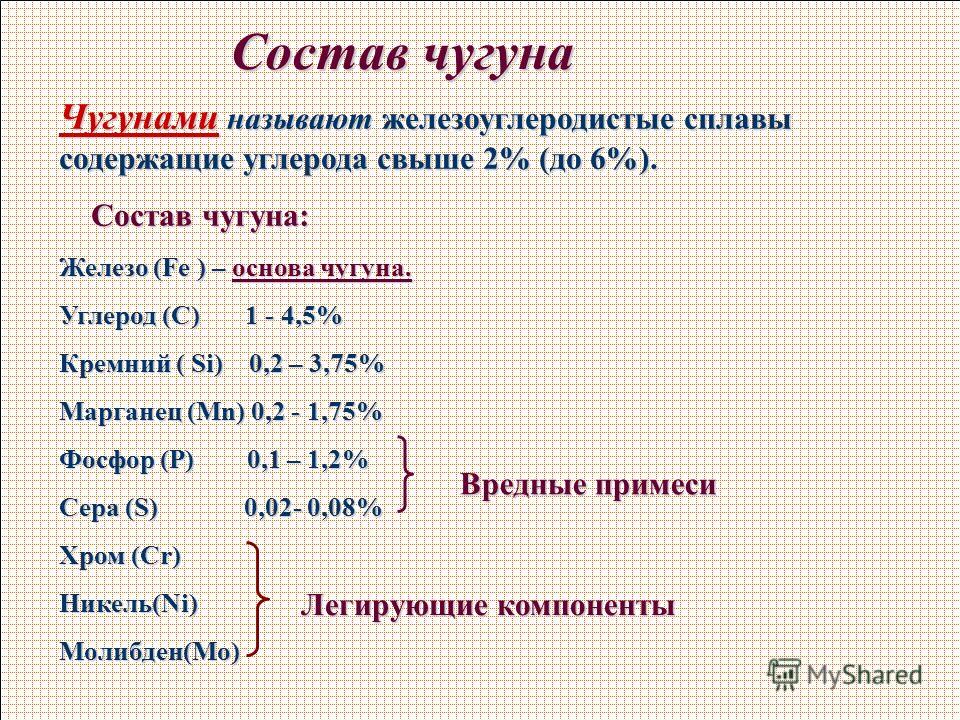

Данный сплав помимо железа с углеродом включает дополнительные примеси, влияющие на его свойства. Разнообразный состав чугуна, обеспечивает ему высокую твердость, текучесть, повышает хрупкость. В него включаются: сера, кремний, марганец, фосфор. Сплав чугуна из-за входящего углерода имеет высокие показатели по твердости, но при этом снижается ковкость, а также пластичность вещества. Для придания металлу особых характеристик добавляются некоторые присадки. В качестве легирующих компонентов применяются: никель, ванадий, а также хром, алюминий. Формула чугуна состоит из железоуглеродистой основы с дополнительными включениями. Обладает плотностью порядка 7,2 г/см3, что является довольно высоким значением для металлических соединений.

Разнообразный состав чугуна, обеспечивает ему высокую твердость, текучесть, повышает хрупкость. В него включаются: сера, кремний, марганец, фосфор. Сплав чугуна из-за входящего углерода имеет высокие показатели по твердости, но при этом снижается ковкость, а также пластичность вещества. Для придания металлу особых характеристик добавляются некоторые присадки. В качестве легирующих компонентов применяются: никель, ванадий, а также хром, алюминий. Формула чугуна состоит из железоуглеродистой основы с дополнительными включениями. Обладает плотностью порядка 7,2 г/см3, что является довольно высоким значением для металлических соединений.

Состоит чугун из нескольких компонентов, из-за чего свойства его вариаций могут существенно отличаться. Кроме углерода и железа, состав включает до 2 % марганца, 1,2 % фосфора, 4,3 % кремния и до 0,07 % серы. Кремний отвечает за состояние жидкотекучести, значительно улучшает литейные качества, а также делает мягче. Для усиления прочности используют марганец. Добавление серы снижает тугоплавкость и понижает его жидкотекучесть. Кроме того, она оказывает вредное воздействие, проявляющееся в появлении на горячих отливках трещин (красноломкость). Наличие фосфора снижает механические свойства, однако позволяет отливать предметы сложной формы.

Добавление серы снижает тугоплавкость и понижает его жидкотекучесть. Кроме того, она оказывает вредное воздействие, проявляющееся в появлении на горячих отливках трещин (красноломкость). Наличие фосфора снижает механические свойства, однако позволяет отливать предметы сложной формы.

Структура чугуна выглядит как металлическая основа с включениями из графита. В зависимости от вида, включает перлит, пластинчатый графит, а также ледебурит. Данные элементы определяют его характеристики и присутствуют в различных количествах или же полностью отсутствуют.

Температура плавления составляет от минимальных +1160 °С до максимальных +1250 °С. Имеет высокие антикоррозионные показатели, активно противодействует как сухой (химической), так и влажной коррозии. Благодаря ему появилась на свет нержавейка – стальной сплав, имеющий высокое содержание хромовой составляющей.

Область применения

Чугун широко используется в машиностроении при отливке разнообразных деталей. Применяется для изготовления коленчатых валов, а также двигательных блоков. Кроме того, производятся высококачественные колодки, имеющие высокую устойчивость к трению. Применяются при низких температурах, где применяется исключительно чугун благодаря своим высоким эксплуатационным свойствам. Данные качества используют при производстве различных элементов машин, где используется чугунный сплав для работы в жестком климате. Этот материал широко применяется металлургами благодаря превосходным литейным характеристикам и невысокой цене. Отлитые изделия имеют высокую износостойкость, повышенную прочность.

Применяется для изготовления коленчатых валов, а также двигательных блоков. Кроме того, производятся высококачественные колодки, имеющие высокую устойчивость к трению. Применяются при низких температурах, где применяется исключительно чугун благодаря своим высоким эксплуатационным свойствам. Данные качества используют при производстве различных элементов машин, где используется чугунный сплав для работы в жестком климате. Этот материал широко применяется металлургами благодаря превосходным литейным характеристикам и невысокой цене. Отлитые изделия имеют высокую износостойкость, повышенную прочность.

Многие сантехнические детали также изготавливаются из чугунной основы. Это батареи, радиаторы отопления, трубы, ванны, разнообразные раковины с мойками. Многие изделия служат и по сей день, хотя устанавливались несколько десятилетий назад. Эти предметы сохраняют первоначальный облик долгие годы и не требуют проведения реставрационных работ. Кроме того, чугунная посуда считается одной из самых удобных при готовке многих блюд.

Разновидности

Чугунный сплав по своим характеристикам подразделяется на передельный, а также литейный. Первый применяют при выплавке стали, используя кислородно-конвертерный метод. Данный вид отличается пониженным количеством марганца и кремния. Литейный чугунный материал служит для производства многочисленных деталей. Образцы изделий из этой основы можно увидеть на соответствующих фото.

К особой разновидности относятся никельхромистые сплавы (нихарды). К ним относится низкоуглеродистый, а также высокоуглеродистый чугун. Первый отличается усиленной прочностью, а второй – повышенной износостойкостью. Основными разновидностями являются белый и серый сплавы. Эти материалы отличаются содержанием углерода, а также свойствами. Кроме того, активно используются ковкие, легированные и высокопрочные виды.

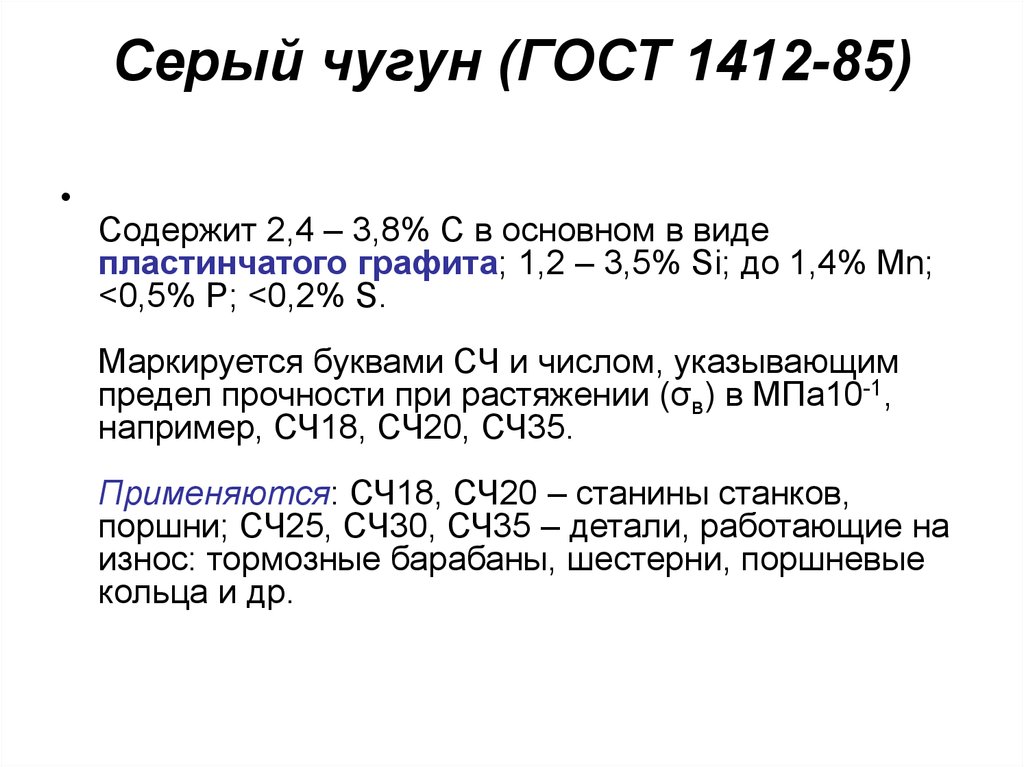

Серый

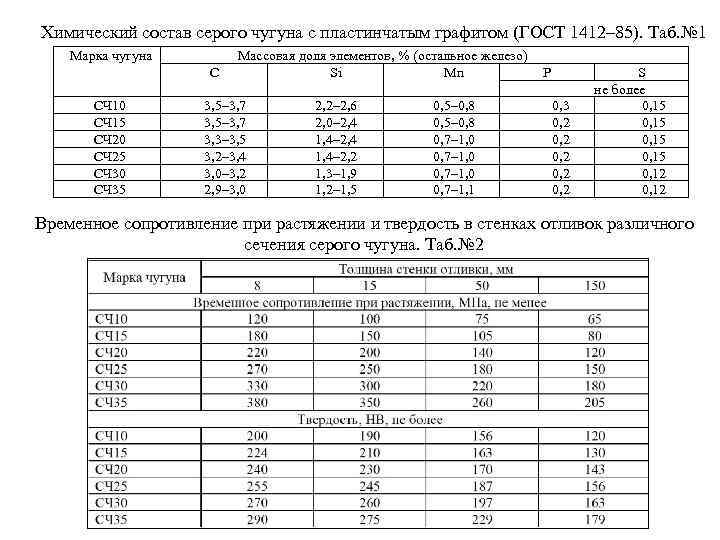

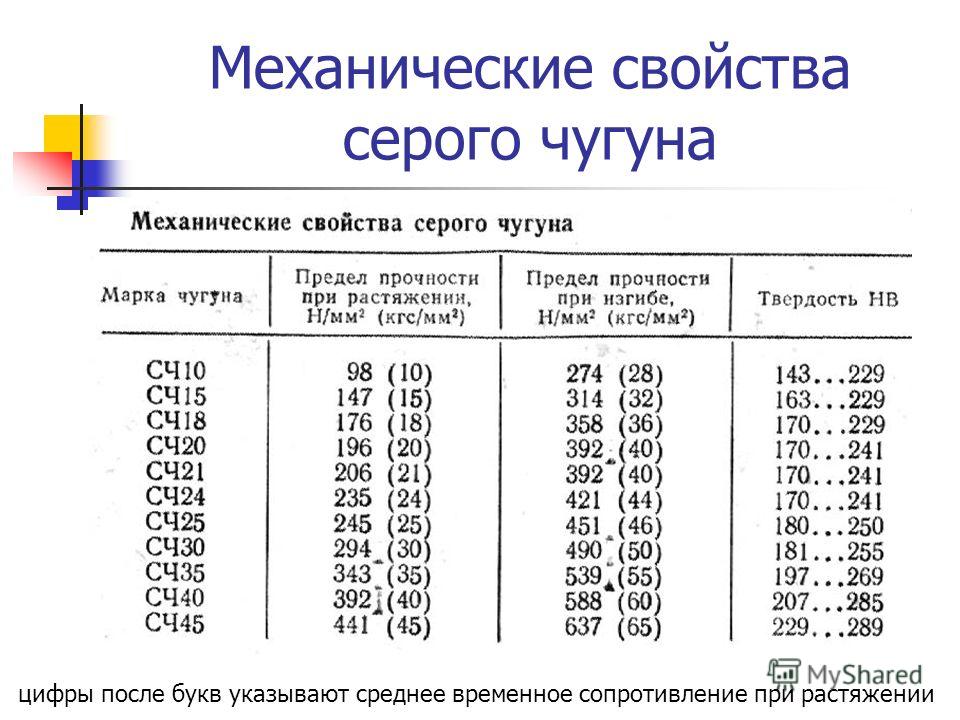

Серые чугуны имеют низкую пластичность, вязкость, легко поддаются резке при обработке. Применяются при изготовлении неответственных деталей, а также элементов, работающих на износ. В сером чугуне углерод содержится в виде графита, перлита либо феррито-перлита. Его количество составляет около 2,5 %, что обеспечивает высокую прочность изделиям. Из серого сплава изготавливают корпуса различного промышленного оборудования, зубчатые шестеренки, кронштейны, втулки. Материал, содержащий высокое количество фосфора (порядка 0,3 – 1,2 %) обладает хорошей жидкотекучестью и применяется в художественном литье.

В сером чугуне углерод содержится в виде графита, перлита либо феррито-перлита. Его количество составляет около 2,5 %, что обеспечивает высокую прочность изделиям. Из серого сплава изготавливают корпуса различного промышленного оборудования, зубчатые шестеренки, кронштейны, втулки. Материал, содержащий высокое количество фосфора (порядка 0,3 – 1,2 %) обладает хорошей жидкотекучестью и применяется в художественном литье.

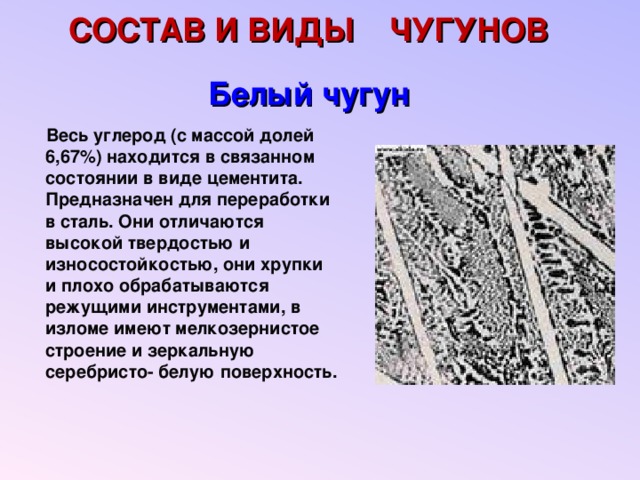

Белый

Содержит большое количество углерода (свыше 3 %), представленного в виде цементита либо карбида. Белый цвет в месте разлома данного материала дал название и соединению. Сплав этого вида имеет повышенную ломкость, а также хрупкость, что значительно сужает область использования. На его основе производят детали незамысловатой формы для выполнения статических функций без воздействия значительных нагрузок. Технические характеристики белого материала можно улучшить путем добавления легирующих компонентов. Для этого используется никель, хром, гораздо реже – алюминий либо ванадий. Марка с такими присадками называется «сормайт». Ее используют в качестве нагревательного элемента в разнообразных устройствах. Сормайт отличается стабильными характеристиками при температурных значениях не более +900 °С. Этот материал служит основой при изготовлении обычных бытовых ванн.

Марка с такими присадками называется «сормайт». Ее используют в качестве нагревательного элемента в разнообразных устройствах. Сормайт отличается стабильными характеристиками при температурных значениях не более +900 °С. Этот материал служит основой при изготовлении обычных бытовых ванн.

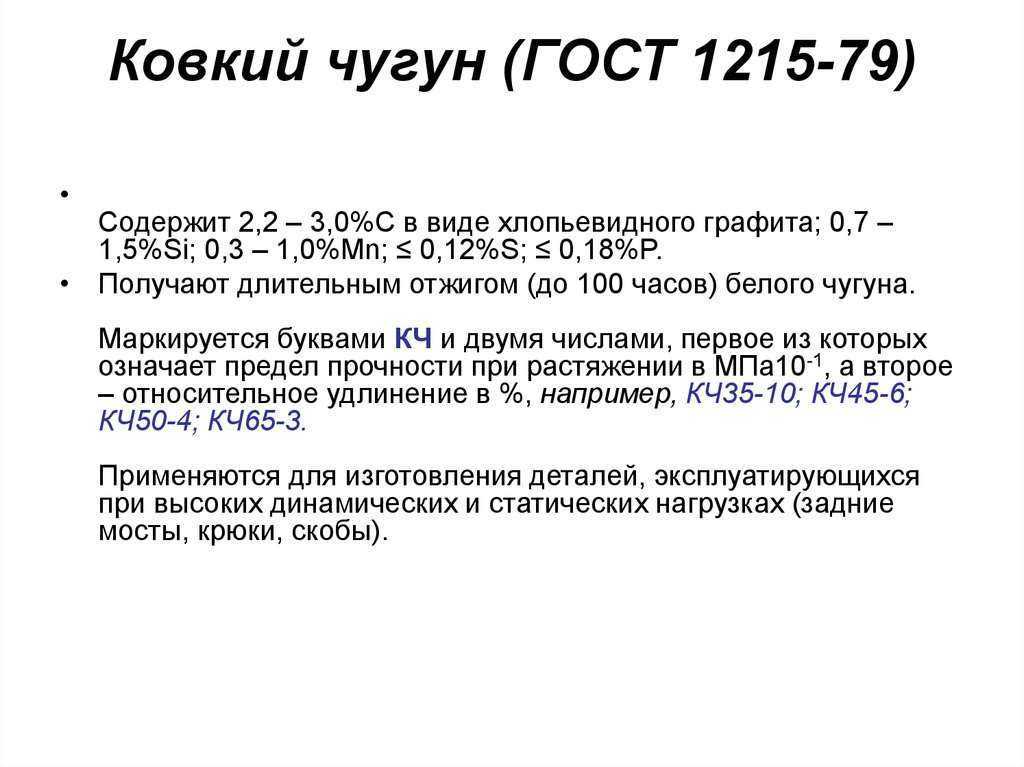

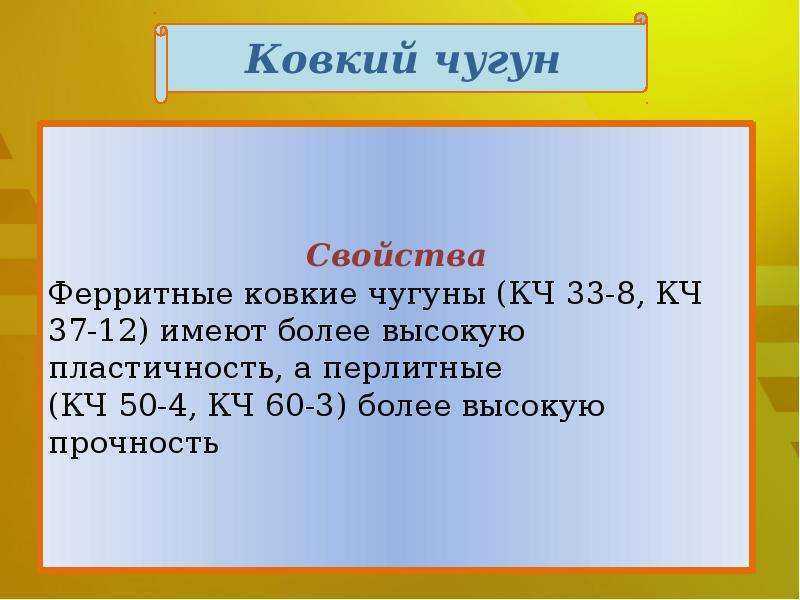

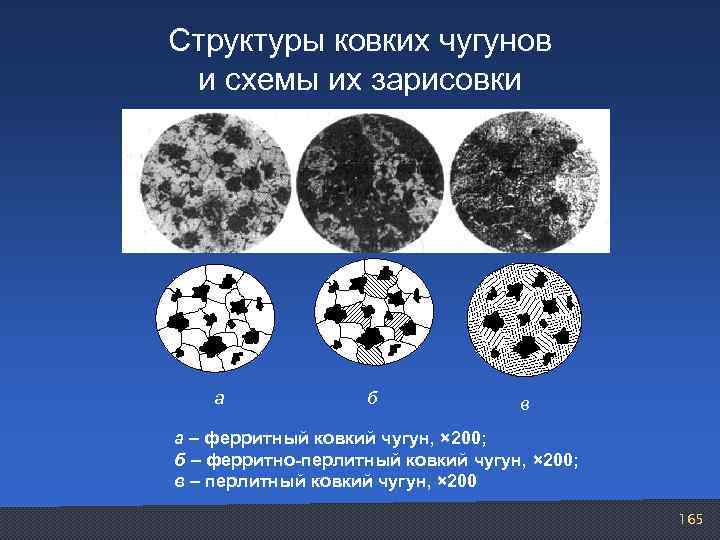

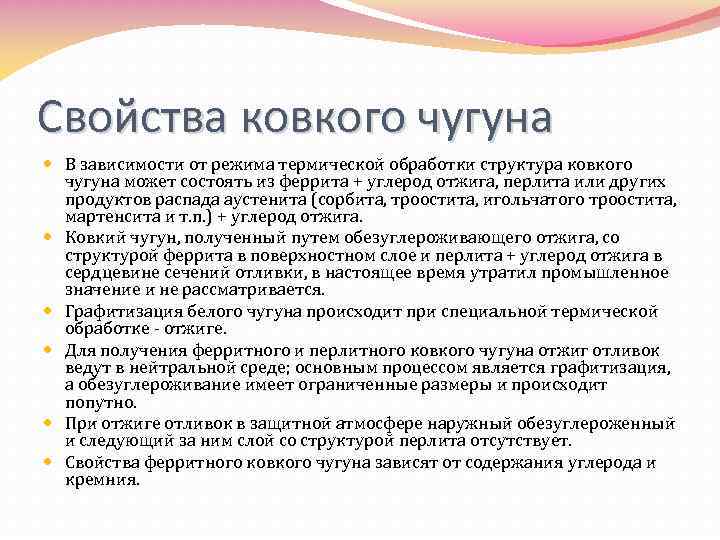

Ковкий

Этот вид получают из белого путем отливки с дальнейшей термообработкой. При этом применяется отжиг длительного воздействия, при котором цементит распадается, образуя графит. Этот процесс получил название графитизация с образованием в структуре углеродистых хлопьев. Графит приобретает такую форму благодаря продолжительному отжигу. Это положительно влияет на металлическую основу, которая становится более цельной, пластичной и вязкой.

Ковкий чугун прекрасно эксплуатируется при пониженных температурах и не сильно чувствителен к надрезам. Применяется при изготовлении элементов, работающих при непрерывном трении. Помимо этого, ковкий сплав служит основой для изделий весьма сложной конфигурации: угольники, тормозные колодки, тройники, автомобильные картеры для задних мостов и прочих конструкций. Улучшение свойств достигается путем добавления бора, теллура, магния.

Улучшение свойств достигается путем добавления бора, теллура, магния.

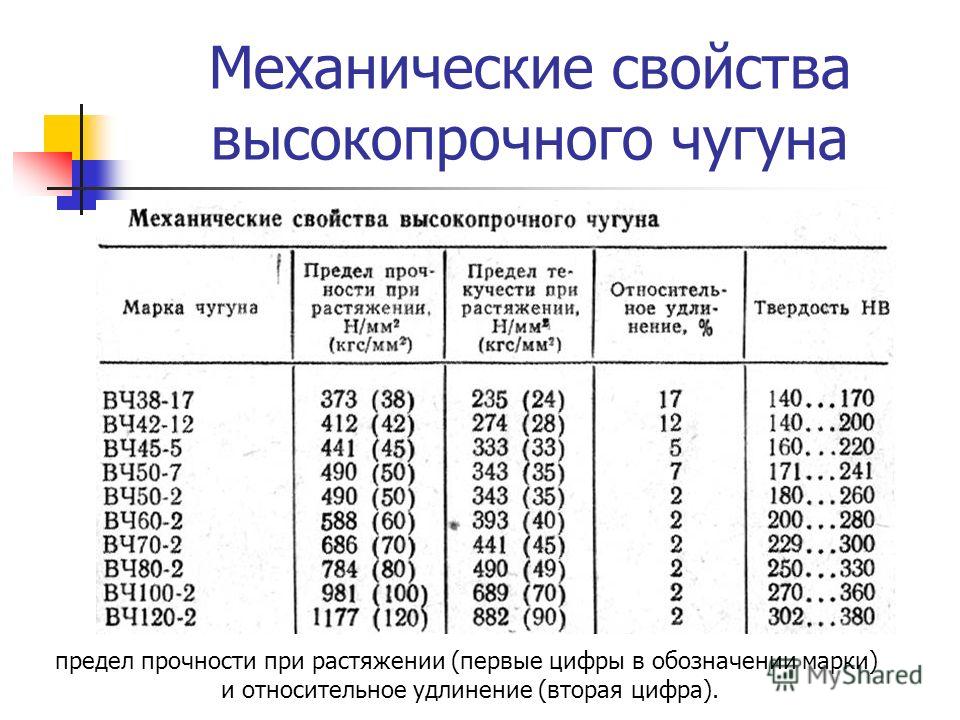

Высокопрочный

Обладает повышенной прочностью и используется для получения изделий ответственного назначения, а в некоторых случаях заменяет даже сталь. Этот высокопрочный чугун получают добавлением в серый вид особых примесей (церий, кальций, иттрий, магний). Из него производят шестерни, поршни, коленчатые валы и прочие детали. Высокая теплопроводность позволяет отливать элементы для отопительных узлов, а также трубопроводов.

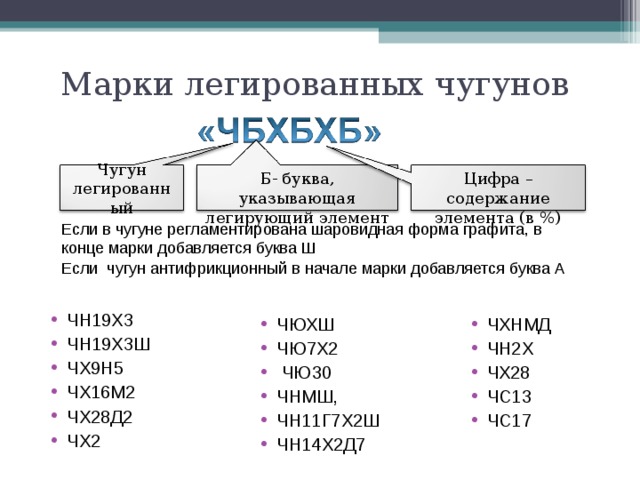

Легированный

Чугунный сплав легированного вида содержит дополнительные примеси. В состав входят в повышенном содержании титан, никель, хром, а также цирконий, ванадий, молибден, алюминий и прочие элементы. Они придают высокую прочность, твердость, износостойкость. Применяются легированные материалы при производстве деталей механизмов, взаимодействующих с газовыми, агрессивными средами, а также работающих под воздействием водных растворов.

Преимущества металла

Этот сплав относят к материалам, производимым черной металлургией. Его зачастую сравнивают со сталью при определении тех или же иных характеристик. Сделанный из чугуна предмет имеет невысокую стоимость по сравнению со стальным аналогом. Помимо этого, чугунные элементы имеют меньший вес и прочность. Эти свойства чугуна значительно расширяются за счет использования различных добавок в сплавы. Его параметры имеют следующие положительные качества:

Его зачастую сравнивают со сталью при определении тех или же иных характеристик. Сделанный из чугуна предмет имеет невысокую стоимость по сравнению со стальным аналогом. Помимо этого, чугунные элементы имеют меньший вес и прочность. Эти свойства чугуна значительно расширяются за счет использования различных добавок в сплавы. Его параметры имеют следующие положительные качества:

- экологически чистый материал, что используется при производстве бытовых предметов, в том числе и посуды;

- устойчив к кислотно-щелочной среде;

- гигиеничен;

- способность длительного сохранения температуры;

- некоторые виды имеют прочность, сопоставимую со сталью;

- длительность эксплуатации, при которой его качественные показатели только улучшаются;

- полная безвредность для организма.

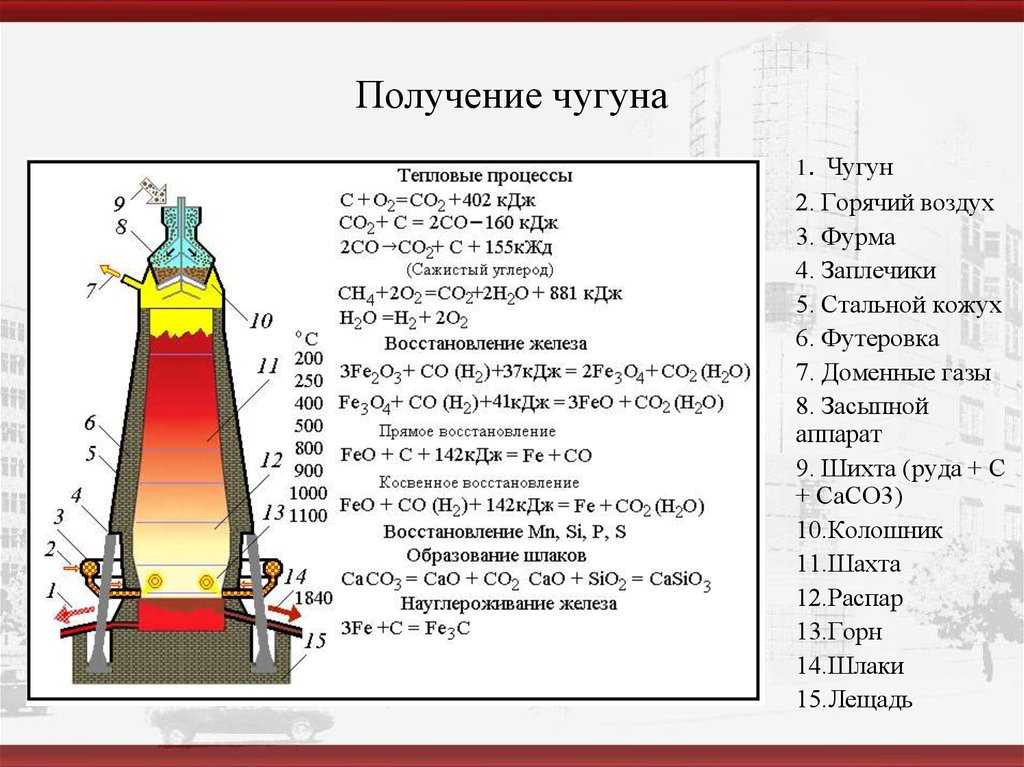

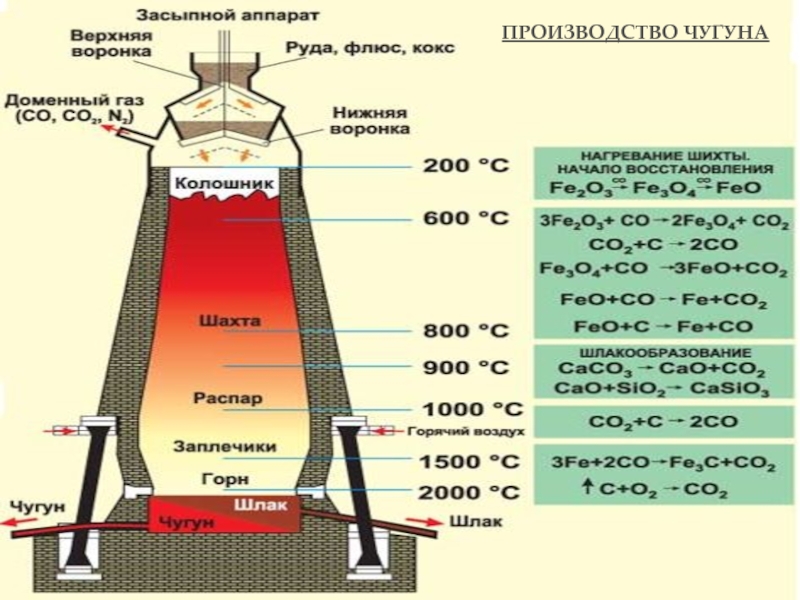

Производство

Получение чугунного сплава относится к материалоемким и затратным процессам. На выплавку одной тонны материала потребуется порядка 900 л обычной воды и около 550 кг кокса. Температура плавления составляет порядка +1200 °С, что требует наличия специфического плавильного оборудования. Для получения массы необходима руда, где массовая доля содержащегося железа составляет свыше 70 %. Обедненные рудные породы не используются по причине экономической неэффективности.

На выплавку одной тонны материала потребуется порядка 900 л обычной воды и около 550 кг кокса. Температура плавления составляет порядка +1200 °С, что требует наличия специфического плавильного оборудования. Для получения массы необходима руда, где массовая доля содержащегося железа составляет свыше 70 %. Обедненные рудные породы не используются по причине экономической неэффективности.

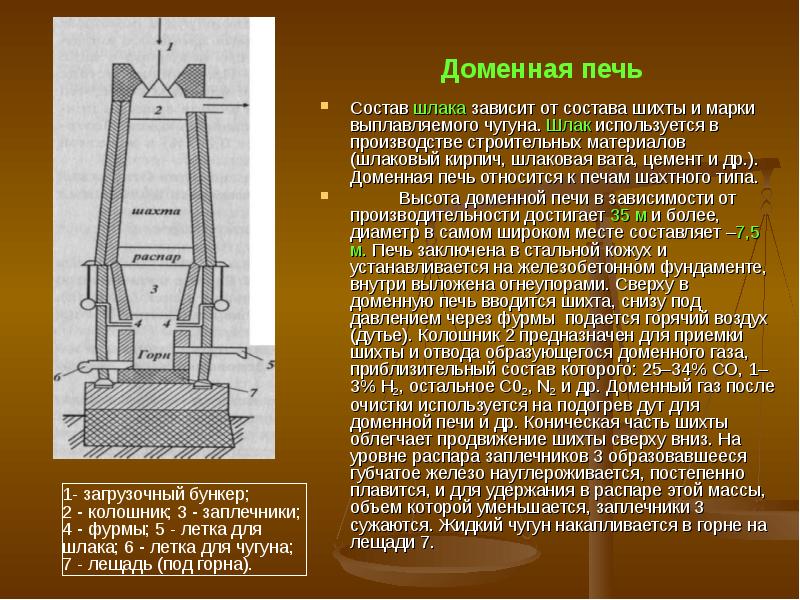

Материал выплавляют в особых доменных печах. Там железная руда проходит полный технологический цикл, начиная с восстановления оксидов руды и заканчивая получением на выходе чугунного сплава. Литье материала требует наличия топлива: кокса, термоантрацита, а также природного газа. По окончании восстановительного процесса железо в твердой форме помещается в особую часть печи для растворения в нем углерода. После взаимодействия получается чугунная масса, которая в жидком виде опускается вниз. Нерасплавленные примеси выталкиваются на поверхность и впоследствии удаляются. Этот шлак применяется для производства многочисленных материалов. После удаления из расплава ненужных частиц, проводят добавление присадок для получения определенных марок чугунных сплавов.

После удаления из расплава ненужных частиц, проводят добавление присадок для получения определенных марок чугунных сплавов.

Применение чугуна разных марок в различных отраслях промышленности

Сплав железа, имеющего в своем составе углерод, называется чугуном. В некоторых случаях в состав добавляются легирующие добавки, влияющие на его потребительские качества. Чугун — это металл, который применяется в первую очередь в черной металлургии. Из него не только получают сталь, он востребован и при изготовлении кованных художественных деталей.

Серый чугун

Для машиностроения в основном применяется серый чугун, имеющий в своем составе графит. Детали, изготовленные из такого материала, не реагируют на возникающие напряжения, они поглощают колебания, появляющиеся в случае вибрации механизмов. Из него изготавливают детали ответственного назначения:

- Втулки;

- Станины станков;

- Тяжелые основания.

В качестве конструкционного материала его стали применять практически на всех предприятиях машиностроительной отрасли. Самыми большими потребителями серого чугуна стали следующие отрасли промышленности:

- Автомобилестроение;

- Станкостроение;

- Металлургия;

- Санитарная.

Детали тракторов, материалом которых стал серый чугун, достигают 20% от всего количества его деталей. Такое использование этого сплава связано с высокой износостойкостью. Он не задирается в случае большого трения и отсутствии смазки, иными словами, обладает демпфирующей способностью. Из него изготавливают:

- Блоки;

- Крышки подшипников;

- Тормозные диски;

- Феррадо;

Для изготовления головки блока различных двигателей, используют низколегированный сплав следующих марок:

- СЧ20;

- СЧ25.

Главными требованием, предъявляемыми к СЧ, при производстве гильз, стали:

- Перлитная структура;

- Графит;

- Высокая твердость.

Для моторов автомобилей любой конструкции используются гильзы цилиндров, изготовленные из специального легированного сплава. В большинстве случаев используется его фосфористая фракция.

Дизельные двигатели при работе создают большую нагрузку на блок цилиндров, поэтому для них используют легированные чугуны. Головки цилиндров изготавливают из высокоуглеродистых легированных марок,

Такие же требования соблюдаются при изготовлении отливок гильз, материалом которых является низколегированный сплав. Химический состав этого материала зависит от нескольких технологических характеристик:

- Способа плавки;

- Габаритов отливки;

- Технологичности формы.

На автомобилях устанавливают чугунные распределительные валы, отличающиеся высокой износостойкостью. Этот параметр достигается благодаря поверхностной закалке, которой подвергают металл.

Когда деталь эксплуатируется на больших скоростях, когда имеет место сухое трение, необходимо чтобы была повышенная износостойкость материала и высокий коэффициент трения. Именно в таких условиях данный сплав просто незаменим.

Именно в таких условиях данный сплав просто незаменим.

Тормозные барабаны, работающие в таких условиях, изготавливают из СЧ20. Когда деталь испытывает высокие нагрузки, и возможно появление термических трещин, используют специальный термостойкий сплав с высоким содержанием углерода и высоким уровнем легирования.

Для особо тяжелых условий , устанавливают детали, материалом которых является перлитный чугун. В его составе находится вермикулярный графит.

Вращение маховика при работе достигает 7000 об/мин. Такая скорость вызывает появление растягивающих напряжений. Вращающаяся поверхность маховика постоянно касается рабочей поверхности другой детали. Такое трение вызывает сильное выделение тепла в результате возникают термические трещины, которые отрицательно влияют на прочность детали.

Чтобы повысить прочность, учитывая большой вес маховика и размер его сечения, он изготавливается из различных марок:

- СЧ25;

- СЧ30;

- СЧ35.

Он должен обеспечивать прочность заготовки выше 250 Н/мм2. Иногда СЧ 35 имеет прочность, которой не хватает для обеспечения нормальной работы маховика. В этом случае используют чугун, куда добавляют шаровидный графит.

Легковые автомобили могут похвастаться чугунными крышками, закрывающими коренные подшипники. Эта конструкция встречается в большинстве случае на машинах с карбюраторным двигателем. Чтобы обеспечить перлитную структуру, а также высокую твердость, превышающую 200 НВ, для изготовления крышек подшипников, применяют СЧ25.

Изготовление коллекторов

В автомобиле на выпускные коллекторы действуют выхлопные газы, температура которых доходит до 90 градусов. Коллекторы под воздействием агрессивной среды окисляются, деформируются и трескаются.

Использование серого чугуна обеспечивает долговечность таким деталям и высокую экономичность. В связи с тем, что толщина стенок коллектора очень мала, менее 7 мм, для их изготовления применяют СЧ15. Чтобы повысить его жаростойкость, проводят легирование чугуна хромом, или никелевыми добавками.

Чтобы повысить его жаростойкость, проводят легирование чугуна хромом, или никелевыми добавками.

Для изготовления коллекторов, испытывающих большие термические нагрузки, используют:

- Ковкий чугун;

- С добавками шаровидного графита;

Все вышеперечисленные материалы обладают высокой термостойкостью и устойчивостью к агрессивным средам, щелочам и окислам.

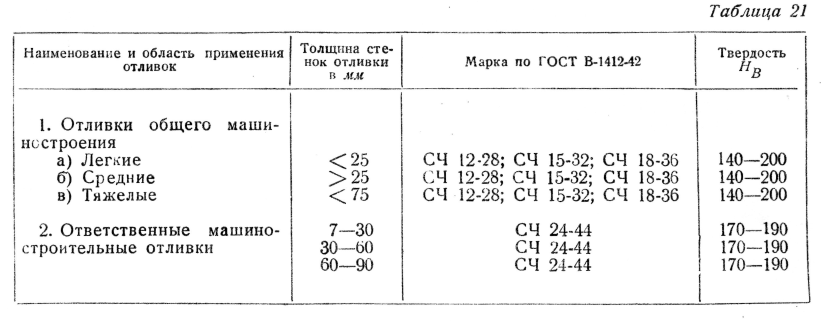

Станкостроение

Из серого чугуна в станкостроении изготавливается большое количество литых деталей, работающих во всевозможных условиях, масса которых может достигать 100 тонн, при максимальной толщине стенки 200 миллиметров.

Классификация таких литых деталей в станкостроении, в зависимости от конструкций, от создавшихся условий эксплуатации соответствует действующему стандарту.

Для каждой детали подбирается специальная марка чугуна. Она зависит от следующих параметров:

- Классности заготовки;

- Толщины стенки;

- Твердости;

- Микроструктуры.

Учитывая специфику многих станкостроительных деталей, которые работают в основном на жесткость, для их изготовления предпочитают использовать чугун, имеющий повышенную твердость, достаточно низкую пластичность.

У таких чугунов химический состав отличается высоким содержанием марганца, и низким количеством углерода. Чтобы получить высокую твердость чугуна, используют легирование и другие технологические процессы.

Заготовки из СЧ нашли широкое применение в металлургическом оборудовании:

- Листопрокатные валки;

- Изложницы;

- Шлаковые чаши.

Сантехника

Очень много чугунных изделий применяется в сантехнике. Из чугуна изготавливают:

- Радиаторы отопления;

- Трубы;

- Фитинги;

- Раковины;

- Кухонные мойки.

И сегодня остаются востребованными чугунные ванны, которых отличает высокая прочность, долговечность и надежность. Такие изделия можно эксплуатировать десятки лет. Они сохраняют свой первоначальный вид и не требуют замены.

Они сохраняют свой первоначальный вид и не требуют замены.

Из чугуна мастера изготавливают художественные шедевры. К примеру, набережные Санкт-Петербурга, украшены чугунными литыми деталями. Гуляя по улицам города можно встретить ажурные ворота, оригинальные чугунные ограждения. В скверах можно увидеть чугунные памятники.

Применение ковкого чугуна

Этот материал отличается великолепной демпфирующей способностью, он способен отлично работать при очень низких температурах. Этот вид чугуна применяют при производстве ответственных деталей тракторов, а также автомобилей, которым придется выполнять свою работу в тяжелых климатических условиях.

Нашли свое применение детали из ковкого чугуна и в электрической промышленности. Из него изготавливают:

- Клеммы;

- Крючья изоляторов;

- Державки проводов.

Такие изделия прекрасно справляются с силовыми нагрузками, они могут изгибаться при механическом воздействии.

В текстильном машиностроении, ковкий чугун используется при изготовлении:

- Шестерен;

- Вилок

- Спиц;

- Деталей, для бумагопрядильных машин.

Иначе говоря, для деталей, испытывающих большие статические нагрузки, подвергающиеся трению и быстрому износу. Для таких изделий применяют антифрикционный ковкий чугун, способный создавать минимальное трение, там, где имеется максимальный контакт деталей.

Ковкий чугун используется и в сантехнических изделиях. Из него изготавливают:

- Водопроводные отводы;

- Фланцевые переходники;

- Задвижки;

- Радиаторы отопления.

Эти изделия могут работать длительное время в водной среде.

Газовые системы используют ковкий чугун для изготовления выпуска фитингов, соединяющих трубы, где имеют место всевозможные разветвления.

Самые разные марки ковкого чугуна нашли широкое применение в ландшафтном дизайне, когда происходит формирование декорирующих деталей:

- Оригинальные изгороди;

- Скамейки;

- Ворота;

Применяется такой сплав и в мебельной промышленности, для элементов, на которые могут влиять атмосферные осадки:

- Террасная мебель;

- Беседки.

Из него изготавливаются детали для бытового оборудования:

- Ванн;

- Стиральных машин;

- Газовых плит;

- Сковородок;

- Котелков.

Очень много деталей автомобилей сделаны из ковкого чугуна. К ним относятся:

- Приводы;

- Колесные ступицы

- Шестерни;

- Картеры;

- Кронштейны двигателей;

- Катки;

- Тормозные колодки;

- Накладки;

- Балансиры

- Карданные валы;

- Коллекторы.

Не обходится и судостроение без ковкого чугуна. При изготовлении оборудования для кораблей, КЧ применяется для производства:

- Иллюминаторов;

- Мачтовых скоб;

- Уключин;

- Брештук;

- Водяной арматуры.

Не забыт ковкий чугун и в железнодорожной промышленности. При строительстве вагонов из него изготавливают:

- Запасные части к воздушным тормозам;

- Подшипники;

- Кронштейны

- Тяговые и сцепные системы;

- Скобы.

Уже много веков человечество использует чугун, сегодня практически каждый человек имеет дело с таким сплавом. Он отличается высокой прочностью и имеют относительно невысокую стоимость. Единственным недостатком чугунных деталей является их хрупкость. Но, при правильной технологии получения чугуна, этот недостаток минимизируется, поэтому чугунные детали так широко применяются в вышеописанных отраслях промышленности.

- Автор: Фёдор Ильич Артёмов

- Распечатать

Оцените статью:

(2 голоса, среднее: 5 из 5)

Поделитесь с друзьями!

состав чугуна, каково содержание в нем углерода и железа, сфера использование материала

Химический состав чугуна

Чугун — это сплав железа и углерода, в котором процентное содержание углерода составляет не менее 2,14%, но не более 4,5%. Углерод входит в состав чугуна в форме цементита либо графита. Если процент содержания углерода составляет меньше 2,14%, такой сплав именуется сталью.

Углерод входит в состав чугуна в форме цементита либо графита. Если процент содержания углерода составляет меньше 2,14%, такой сплав именуется сталью.

Известно, что чугунный сплав впервые был произведен в Китае в VI веке. В Европу секрет его производства пришел в XIV веке, а в России его состав был доведен до совершенства лишь в XVII. За все это долгое время формула чугуна не изменилась.

Самый качественный материал производился на литейном заводе братьев Демидовых, расположенном на Урале.

По прошествии веков он не только не утратил своей актуальности, но и приобрел еще более обширный спектр применения.

Разновидности материала

Существуют такие виды чугуна, как предельный и литейный. Первый используют при производстве стали по кислородно-конвертерному пути. Кремний и марганец в таком сплаве содержится в очень малом количестве. Литейный вид материала более широко используется в промышленности и производстве. Он, в свою очередь, подразделяется на следующие виды:

- Белый чугун — в нем углерод представляет собой карбид железа.

При этом на его разломе видно белый отлив, откуда и пошло его название. В чистом виде он не используется. Применяется в процессе производства ковкого чугуна.

При этом на его разломе видно белый отлив, откуда и пошло его название. В чистом виде он не используется. Применяется в процессе производства ковкого чугуна. - Для серого чугуна характерен серебристый отлив на изломе. Он имеет широкую сферу применения и отлично обрабатывается при помощи резцов.

- Высокопрочный сплав используется для повышения прочностных характеристик изготавливаемого материала. Его получают из серого чугуна путем добавления к его массе примеси магния.

- Ковкий чугун также является одной из разновидностей серого чугуна. Его название говорит о том, что он обладает повышенной пластичностью, а получают его из белого чугуна при помощи отжига.

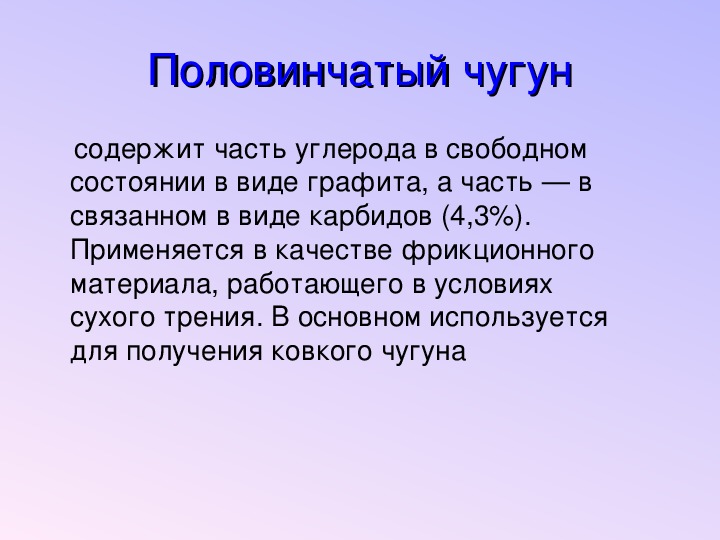

- Половинчатый — обладает специальными свойствами. Часть углерода в его составе находится в виде графита, остальная часть — в виде цементита.

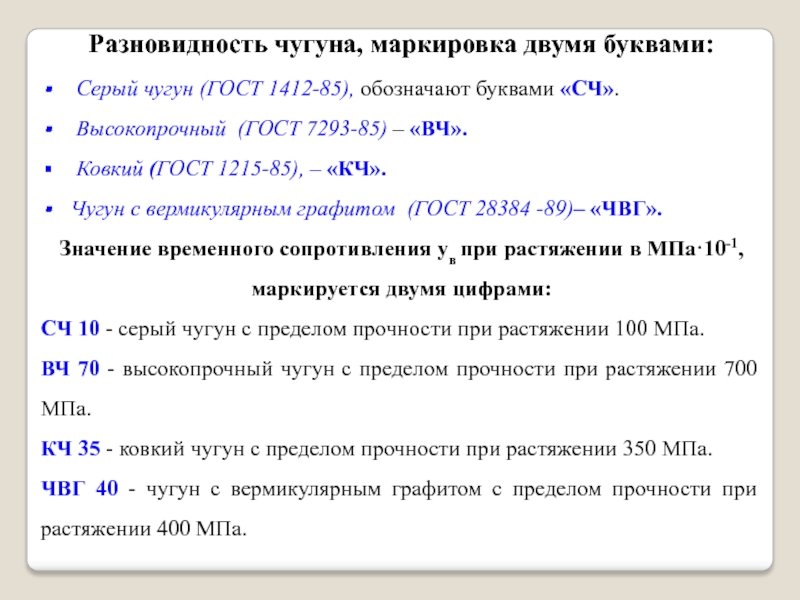

Маркировка

Как и другие металла или их сплавы, ковкий чугун имеет определённую маркировку. Он обозначается в сокращении КЧ. После букв, обозначающих материал, идут цифры. Первые две обозначают предел прочности на разрыв. Третья цифра указывает на показатель удлинения в процентах.

По ГОСТу 1215–79 существует 11 разновидностей ковкого чугуна, которые имеют собственную маркировку. Их можно найти в справочниках по литью металлов и сплавов или таблицах в интернете.

Маркировка

Особенности сплава

Главная особенность чугуна скрыта в процессе его изготовления. Дело в том, что у разных видов этого сплава температура плавления достигает 1200ºС, в то время как у стали она составляет 1500 ºС. На этот фактор влияет слишком высокое содержание углерода. Атомы железа и углерода между собой имеют не очень тесные связи.

Когда происходит выплавка, атомы углерода не могут целиком внедриться в молекулярную решетку железа, из-за чего чугунный сплав приобретает хрупкость. В связи с этим его не используют в производстве деталей, которые будут постоянно подвергаться нагрузке.

Этот материал относится к отрасли черной металлургии и по своим характеристикам схож со сталью. Изделия из чугуна и стали нашли широкое применение в повседневной жизни, и оно является целиком оправданным.

Если сравнивать характеристики этих металлов, можно сделать следующие заключения:

- Стоимость стальных изделий выше стоимости чугунных.

- Различия в цвете: чугун темный и матовый, а сталь — светлая и блестящая.

- Сталь хуже поддается литью, но, в отличие от чугуна, легче поддается ковке и сварке.

- Сталь обладает большей прочностью, нежели чугунный сплав.

- Сталь тяжелее по весу.

- В ней содержание углерода ниже, чем в чугуне.

История

Технология изготовления чугуна пришла к нам из Китая, где «ходили» чугунные деньги еще в 10 веке нашей эры. Потомки монголов уже в 13 веке готовили котлы из этого сплава. На полях сражений в Столетней войне впервые применялись артиллерийские орудия и боеприпасы, отлитые из данного твердого раствора. В России его широкое применение в изготовлении оружия было налажено в 16 веке после появления доменной печи. В связи с этим, в 1701 году был построен Уральский чугунолитейный завод, который стал началом народного промысла, получившего название «Каслинское литье».

Потомки монголов уже в 13 веке готовили котлы из этого сплава. На полях сражений в Столетней войне впервые применялись артиллерийские орудия и боеприпасы, отлитые из данного твердого раствора. В России его широкое применение в изготовлении оружия было налажено в 16 веке после появления доменной печи. В связи с этим, в 1701 году был построен Уральский чугунолитейный завод, который стал началом народного промысла, получившего название «Каслинское литье».

Начиная с 18 века Великобритания занимает пальму первенства по производству чугуна в мире. Благодаря новой технологии Уилкинсона, к середине 19 века в этой стране производилось половина всего мирового объема.

Технология изготовления не стояла на месте, что позволило Соединенным Штатам в конце 19 века вырваться вперед.

В то время из этого сплава начали изготавливать рельсы, водопроводные и канализационные трубы, камины, и такие сложные инженерно-строительные сооружения, как мосты.

Достоинства и недостатки

Этот материал, как и любой другой, имеет свои сильные и слабые стороны.

К достоинствам чугуна относятся такие факторы:

- Иногда его даже сравнивают по характеристикам со сталью, ведь определенные его виды отличаются повышенной прочностью.

- Длительное время сохраняет температуру: при нагревании тепло по нему распределяется равномерно и долгое время остается неизменным.

- Является экологически чистым материалом, благодаря чему нередко используется при изготовлении посуды, в которой непосредственно будет готовиться пища.

- Не реагирует на кислотно-щелочную среду.

- Является долговечным материалом.

- Чем дольше используется изделие из этого материала, тем лучше становится его качество.

- Этот материал является абсолютно безвредным для организма человека.

К недостаткам можно отнести следующие факторы:

- Может покрываться ржавчиной даже при непродолжительном нахождении в нем воды.

- Является весьма дорогостоящим материалом, но несмотря на это, целиком оправдывает себя.

Качество, практичность и надежность — вот основные признаки изделий, изготовленных из этого сплава.

Качество, практичность и надежность — вот основные признаки изделий, изготовленных из этого сплава. - Серый чугун характеризуется маленькой пластичностью.

- Белый — весьма хрупок и идет чаще всего на переплавку.

Определяем происхождение по типу детали

Рассмотрев подробные характеристики этих сплавов, можно уверенно пользоваться знаниями о том, чугун от стали чем отличается. Имея перед собой металлический предмет, сомневаясь в его происхождении, рационально сразу вспомнить главные отличительные технологические свойства. Итак, чугун – это литейный материал. Из него производят простую посуду, массивные трубы, корпусы станков, двигателей, крупные объекты несложной конфигурации. Из стали изготавливают детали всех размеров и сложности, так как для этого применяются ковка, штамповка, волочение, прокатывание и другие способы обработки металла давлением. Таким образом, если стоит вопрос о происхождении арматуры, сомнений быть не может – это сталь. Если интересует происхождение массивного казана – это чугун. Если же необходимо узнать, из чего изготовлен корпус двигателя или коленчатого вала – следует прибегнуть к иным вариантам распознавания, так как возможны оба варианта.

Если же необходимо узнать, из чего изготовлен корпус двигателя или коленчатого вала – следует прибегнуть к иным вариантам распознавания, так как возможны оба варианта.

Характерные черты и свойства чугуна

Этот металлический сплав обладает такими свойствами:

- Физические свойства: удельный вес, действительная усадка, коэффициент линейного расширения. Например, содержание углерода в чугуне напрямую влияет на его удельный вес.

- Тепловые свойства. Теплопроводность обычно рассчитывают по правилу смещения. Для твердого состояния металла объемная теплоемкость составляет 1 кал/см3*оС. Если металл находится в жидком состоянии, то она примерно равна 1,5 кал/см3*оС.

- Механические свойства. Примечательно, что на эти свойства влияет как сама основа, так и форма и размеры графита. Серый чугун с перлитной основой является наиболее прочным, а с ферритной — самым пластичным. Пластинчатая форма графита характеризуется максимальным снижением прочности, в то время как у шаровидной формы это снижение минимально.

- Гидродинамические свойства. Наличие в составе марганца и серы влияет на вязкость материала. Также она имеет свойство увеличиваться, когда температура сплава переходит точку начала затвердевания.

- Технологические свойства. Этому металлу характерны отличные литейные качества, а также стойкость к износу и вибрации.

- Химические свойства. По мере убывания электродного потенциала структурные составляющие сплава располагаются в следующем порядке: цементит — фосфидная эвтектика — феррит.

На свойства сплава также оказывают влияние специальные примеси:

- Добавление серы значительно уменьшает текучесть и снижает тугоплавкость.

- Фосфор позволяет изготовить изделия разнообразной формы, но при этом уменьшает его прочность.

- Добавление кремния уменьшает температуру плавления материала, а также заметно улучшает литейные свойства. Содержание кремния в различном процентном соотношении дает возможность получить сплавы разного цвета: от ферритного до чисто белого.

- Присутствие в сплаве марганца значительно повышает твердость и прочность материала, но при этом ухудшаются его литейные и технологические качества.

- Кроме этих примесей в состав сплава могут также входить иные компоненты. В таком случае материалы называют легированными. Чаще всего к чугуну примешиваются титан, алюминий, хром, медь и никель.

Состав и структура металла

Чугун в качестве структурного материала представлен металлической полостью с графитными включениями. Основными его компонентами выступают перлит, ледебурит и пластичный графит. Интересно, что в различных видах сплавов эти элементы присутствуют в неодинаковых пропорциях либо могут совсем отсутствовать.

По своей структуре чугунный сплав разделяется на следующие разновидности:

- Перлитный.

- Ферритный.

- Ферритно-перлитный.

При этом графит может присутствовать в нем в одной из таких форм:

- Шаровидной: графит принимает эту форму при добавлении присадки магния.

Обычно она свойственна высокопрочным чугунным изделиям.

Обычно она свойственна высокопрочным чугунным изделиям. - Пластичной: графит напоминает форму лепестков (именно в такой форме он присутствует в обычном чугуне). Такой материал характеризуется повышенной пластичностью.

- Хлопьевидной: такая форма получается в процессе отжига белого чугуна. Графит в хлопьевидной форме встречается в составе ковкого чугуна.

- Вермикулярной: графит в этой форме присутствует в сером чугуне. Она разрабатывалась специально для повышения его пластичных свойств.

Как звучит

Интересная особенность заключается в том, как отличить чугун от стали по звуку. Эти два сплава звучат по-разному. Вовсе не обязательно производить музыкальный аккомпанемент на имеющихся экспериментальных объектах. Но необходимо иметь оба образца либо обладать опытным слухом в данном вопросе. Сталь характеризуется более высокой плотностью, что отражается на ее звучании. При ударе о нее металлическим предметом звук получается намного более звонкий, нежели в той же ситуации с чугуном.

Для того чтобы знать, чугун от стали чем отличается, необходимо иметь немного знаний об этих материалах и определенный опыт. Ведь опытный профессионал в сфере ковки, шлифования, фрезерования, сверления, точения, термообработки или сварки, металлург или техник легко отличает их между собой, оценив лишь визуально или на ощупь.

Производственные технологии

Как известно, чугун производится в специальных доменных печах. Основным сырьем для его получения служит железная руда. Технологический процесс изготовления состоит в восстановлении оксидов железной руды и получении в результате этого иного материала — чугуна. Для его изготовления используются такие виды топлива, как кокс, термоантрацит, природный газ.

Для производства одной тонны чугуна требуется около 550 килограмм кокса и приблизительно тонна воды. Объемы загружаемой в печь руды будут зависеть от содержания в ней железа. Как правило используют руду, в составе которой содержится железа не менее 70%. Все дело в том, что экономически нецелесообразно использовать меньшую его концентрацию.

Первым этапом производства чугуна является его выплавка. В доменную печь засыпается руда, а затем — коксующийся уголь, который необходим для нагнетания и поддержания требуемой температуры внутри шахты печи. Эти составляющие во время горения принимают активное участие в протекающих химических реакциях в качестве восстановителей железа.

Тем временем в печь погружается флюс, который выступает в роли катализатора. Ускоряя плавку пород, он тем самым поддерживает скорейшее высвобождение железа. Немаловажно знать, что перед загрузкой в печь руда проходит необходимую предварительную обработку. Она измельчается на дробильной установке, поскольку более мелкие частицы плавятся быстрее. Затем ее промывают, чтобы удалить частицы, не содержащие металл. Далее сырье подвергается обжигу, вследствие чего из него извлекается сера и другие инородные компоненты.

На втором этапе производства в заполненную и готовую к эксплуатации печь подается через специальные горелки природный газ. Кокс участвует в разогреве сырья. Происходит выделение углерода, который, соединяясь с кислородом, образует оксид. Он, в свою очередь, способствует восстановлению железа из руды.

Происходит выделение углерода, который, соединяясь с кислородом, образует оксид. Он, в свою очередь, способствует восстановлению железа из руды.

При увеличении объема газа в печи снижается скорость протекания химической реакции. Она может и совсем остановиться при достижении определённого соотношения газа. Углерод проникает в сплав и соединяется с железом, при этом образуя чугун. Нерасплавленные элементы остаются на поверхности и вскоре удаляются. Такие отходы называются шлаком. Его используют для изготовления других материалов.

Чугун сплав, его свойства, характеристики, виды и применение

Сплав железа с углеродом, где процентное содержание углерода варьируется от 2,14% до 6,67%, носит название «чугун». Помимо этих 2-х химических элементов, в состав входят следующие компоненты:

- Кремний – количество не превышает 4,3% и влияет на пластичность и литейные свойства сплава.

- Марганец – повышает прочность материала. Исполняет отбеливающую функцию, препятствуя графитизации.

Количество составляет не больше 2%.

Количество составляет не больше 2%. - Сера – оказывает негативное воздействие на материал и может стать причиной возникновения трещин. Содержание в сплаве варьируется от 0,07% до 0,15%

- Фосфор – увеличивает жидкотекучесть чугунного сплава. Примерное количество – 0,03%.

Слиток из чугуна

Углерод делает материал твердым и плотным, при этом снижая его пластичность. Из-за своей хрупкости чугун хорошо поддается только литейной обработке. В производстве сплав железа с углеродом занимает лидирующую позицию, уступая только стали. Количество углерода делит сплав на 3 вида:

- Доэвтектический – процентная часть углерода составляет от 2,14% до 4,2%.

- Эвтектический – количество углерода составляет 4,3%.

- Заэвтектический – содержание углерода варьируется от 4,4% до 6,67%.

По структуре чугунный сплав делится на 5 видов:

- Белый. На разрезе имеет светлый оттенок и отличительный блеск, из-за содержащегося карбида железа.

Цемент придает сплаву твердость и высокую износостойкость. Поэтому, он трудно поддается резке. Из-за своей прочности используется в качестве наружного слоя. Из-за своей плотности белый чугун часто перерабатывается в сталь.

Цемент придает сплаву твердость и высокую износостойкость. Поэтому, он трудно поддается резке. Из-за своей прочности используется в качестве наружного слоя. Из-за своей плотности белый чугун часто перерабатывается в сталь. - Серый. Углерод представлен в виде пластичного графита. От этого, цвет чугуна на разрезе – темно-серый. Твердость металла значительно ниже, чем у белого. Хорошо поддается резной обработке. Материал обладает высоким уровнем вязкости и текучести. Если вам нужны услуги литья серого чугуна, то рекомендуем вам обратиться сюда.

- Ковкий. Изготавливается из серого чугуна путем литья. Графит в составе принимает хлопьевидную форму, что придает материалу пластичность. Может подвергаться деформации даже при комнатной температуре. Из-за отсутствия внутренних колебаний, изделия из ковкого чугуна не поддаются вибрационным нагрузкам.

- Высокопрочный. В серый чугун добавляется примесь марганца. Графит представлен шаровидной формой. Увеличивает прочность качества изделий, что приравнивает материал к стальным сплавам.

Хорошо поддается литью.

Хорошо поддается литью. - Половинчатый. Углерод представлен в составе как графитом, так и карбидом. Используется для производства деталей, которые подвергаются постоянному трению.

Сплав чугуна

По химическому составу выделяют легированный и нелегированный чугун.

- Нелегированный. В этот вид чугунного сплава не добавляются примеси. Количество марганца не превышает 2%, а кремния – 4%.

- Легированный. В состав добавляют различные примеси для улучшения качества материала. Например, если ввести в структуру 12% хрома, полученное изделие будет обладать повышенной стойкостью к коррозии. Добавление меди сделает материал плотнее, снизится вероятность появление трещин и улучшатся литейные качества. Так же, в состав добавляют никель, марганец, фосфор. От количества легированных компонентов выделяют низколегированные (меньше 2,5% дополнительных элементов), среднелегированные (от 2,5% до 10%) и высоколегированные (больше 10%) сплавы.

Чугун наделен следующими свойствами:

- Химические. Химический состав металла влияет на остальные свойства чугунного сплава.

- Физические. На удельный вес чугунного сплава влияет количество содержащегося углерода. Усадка чугуна, или уменьшения объема во время остывания после литья, зависит от степени графитизации и химического состава.

- Тепловые. Показатель теплоемкости определяет способность проведения тепла материалом. Различные добавки снижают теплопроводность железа. Интенсивность нагревания увеличивает теплоемкость.

- Гидродинамические. Высокое содержание марганца и серы делают материал вязким. Это свойство увеличивается при переходе в точку затвердевания.

- Технологические. Металл обладает стойкостью к внутренней вибрации, а также не дает материалу изнашиваться.

- Механические. На прочность изделия влияет количество графитных включений. Чем их меньше – тем прочнее готовый материал.

Чугунные изделия изготавливаются и используются в различных сферах, благодаря своей прочности и стойкости к низким температурам. Обширное применение металл получил в машиностроении. Из него изготавливают блоки для двигателей внутреннего сгорания, тормозные колодки.

Обширное применение металл получил в машиностроении. Из него изготавливают блоки для двигателей внутреннего сгорания, тормозные колодки.

Чугунные радиаторы отопления

В металлургической сфере чугунный сплав ценится за свои литейные свойства и низкую цену. Стоимость материала зависит от количества содержащегося углерода в составе сплава. Сантехническое оборудование, изготовленное из чугуна, до сих пор стоит во многих квартирах и исправно служит своим владельцам.

Благодаря своей пластичности, из металла получаются изделия различной формы. Ванны, раковины, радиаторы, трубы – они обладают продолжительном сроком эксплуатации и не подвергаются внешней деформации на протяжении долгого времени.

Заборные решётки из чугуна

Вещи, созданные из высокопрочного металла, можно встретить в архитектуре дворцов, усадеб и домов прошлых столетий. Из чугуна изготавливали решетки на окна, входные ворота, украшения для крыши и сада, памятники.

Металлический сплав может длительное время сохранять тепло. Поэтому, из него изготавливают посуду – казаны, сковородки. Изделия легко очищаются, благодаря хорошей гигиеничности, а химический состав не несет вреда для организма.

Поэтому, из него изготавливают посуду – казаны, сковородки. Изделия легко очищаются, благодаря хорошей гигиеничности, а химический состав не несет вреда для организма.

Детали водопроводные из чугуна

Изделия из чугунных сплавов уже долгое время считаются надежными, качественными и экологически чистыми. Материал включает в себя множество ценных свойств, благодаря чему большое количество деталей и оборудований активно выпускаются и используются.

отличие от стали, температура плавления чугуна и стали

Чугун — это сплав железа с углеродом. По процентному содержанию железа содержится более 90%. Количество углерода колеблется в пределах 2,14- 6,67%. Благодаря этому элементу материал имеет высокую твердость, но появляется хрупкость. Это влечет ухудшение ковкости и пластичности. В некоторые виды для улучшения характеристики добавляются легирующие элементы: алюминий, хром, ванадий, никель.

Характеристика видов углеродистого металла

Диаграмма железо-углерод показывает, из чего состоит чугун. Кроме железа, присутствует углерод в виде графита и цементита.

Состав сплава чугуна имеет разновидности:

- Белый. Присутствующий здесь углерод находится в химически связанном состоянии. Металл прочный, но хрупкий, поэтому плохо поддается механической обработке. В промышленности используется в виде отливок. Свойство материала позволяют вести его обработку абразивным кругом. Сложность вызывает процесс сварки, поскольку есть вероятность появления трещин из-за неоднородности структуры. Применение нашел в областях, связанных с сухим трением. Обладает повышенной жаростойкостью и износостойкостью.

- Половинчатый. Обладает повышенной хрупкостью, поэтому не нашел широкого применения.

- Серый. ГОСТ 1412–85 указывает, какой процент примесей содержит в своем составе этот металл: 3,5% углерода, 0,8% марганца, 0,3% фосфора, 0,12% серы и до 2,5% кремния.

Присутствующий в пластинчатой форме углерод создает низкую ударную вязкость. Характеристика вида указывает, что на сжатие материал работает лучше, чем на растяжение. При достаточном нагреве обладает неплохой свариваемостью.

Присутствующий в пластинчатой форме углерод создает низкую ударную вязкость. Характеристика вида указывает, что на сжатие материал работает лучше, чем на растяжение. При достаточном нагреве обладает неплохой свариваемостью. - Ковкий. Ферритовая основа такого вида обеспечивает ему высокую пластичность. В изломе имеет черный, бархатистый цвет. Получается из белого, который томится длительное время при температуре 800−950 градусов.

- Высокопрочный. Отличие от других видов заключается в присутствии графита шаровидной формы. Получается из серого после добавления в него магния.

Индивидуальные свойства металла

Материал характеризуется определенными характеристиками. К ним относятся:

- Физические. Такие величины, как удельный вес или коэффициент расширения зависят от того, сколько составляет в металле содержание углерода. Материал тяжелый, поэтому из него можно делать чугунные ванны.

- Тепловые. Теплопроводность позволяет аккумулировать тепло и удерживать, распространяя его равномерно во все стороны. Это используется при изготовлении сковородок или батарей для отопления.

- Механические. Эти характеристики меняются в зависимости от графитовой основы. Наиболее прочный — серый чугун, имеющий перлитовую основу. Материал с ферритовой составляющей более ковкий.

В зависимости от наличия примесей появляется разница в свойствах материала.

К таким элементам относятся сера, фосфор, кремний, марганец:

- Сера уменьшает текучесть металла.

- Фосфор понижает прочность, но позволяет изготавливать изделия сложной формы.

- Кремний увеличивает текучесть материала, снижая его температуру плавления.

- Марганец дает прочность, но понижает текучесть.

Различия между чугуном и сталью

Чтобы понять, чем отличается сталь от чугуна, нужно рассмотреть их характеристики. Отличительной особенностью чугуна является количество углерода. Минимальное содержание его составляет 2,14%. Это основной показатель, по которому можно отличить этот материал от стали.

Отличительной особенностью чугуна является количество углерода. Минимальное содержание его составляет 2,14%. Это основной показатель, по которому можно отличить этот материал от стали.

Содержание железа в стали составляет 45%, а процентное содержание углерода до 2. Для определения различий на глаз нужно обратить внимание на цвет. Сталь имеет светлый оттенок, а чугун темный.

Определить же процентное содержание примесей может только химический анализ. Если сравнивать температуру плавления чугуна и стали, то у чугуна она ниже и составляет 1150−1250 градусов. У стали — в районе 1500.

Чтобы отличить материал, нужно провести следующие действия:

- Изделие опускается в воду и определяется объем вытесненной воды. У чугуна плотность меньше. Она составляет 7,2г/см3. У стали — 7,7−7,9 г / см3 .

- К поверхности прикладывается магнит, который к стали притягивается лучше.

- При помощи шлифовальной машинки или напильника натирается стружка. Затем она собирается в бумагу и вытирается об нее. Сталь не оставит следов.

Плюсы и минусы материала

Как и любой материал, чугун имеет положительные и отрицательнее стороны. К положительным качествам относятся:

- большая разновидность состояний.

- некоторые виды обладают высокой прочностью;

- возможность длительное время сохранять температуру;

- экологическая чистота, что позволяет изготавливать из него посуду;

- стойкость к кислотно-щелочной среде;

- высокая гигиеничность;

- длительный срок эксплуатации и долговечность;

- безвредность материала.

Однако и минусы тоже присутствуют. К ним относятся:

- при длительном нахождении в воде поверхность покрывается ржавчиной;

- высокая стоимость материала;

- низкая пластичность серого вида чугуна;

- хрупкость.

Чугун — это металл, который характеризуется высоким содержанием углерода. Благодаря этому у него присутствуют качества, которые бывают необходимы для промышленных и бытовых целей.

- Автор: admin

- Распечатать

Оцените статью:

(0 голосов, среднее: 0 из 5)

Поделитесь с друзьями!

Чугун. Что такое чугун? Свойства, состав, получение и применение

Содержание

- Чугуны. Что такое чугун?

- Что представляет собой

- Химический состав чугуна

- Состав и структура металла

- История

- Индивидуальные свойства металла

- Маркировка

- Классификация чугунов

- Белый

- Серый

- Половинчатый

- Передельный чугун

- Высокопрочный

- Ковкий чугун и его маркировка

- Специальные чугуны

- Износостойкие (антифрикционные ) чугуны

- Жаростойкие и жаропрочные чугуны

- Достоинства и недостатки чугуна

- Плюсы и минусы

- Особенные черты

- Влияние примесей на свойства материала

- Производственные технологии

- Как отличить чугун от стали?

- Коррозионная стойкость

- Определяем происхождение по типу детали

- Цветовые особенности и анализ хрупкости

- Резать и сверлить

- Нагревать и искрить

- Диаграмма состояний железо-углерод

- Трудности промышленности

- Заключение

Чугуны.

Что такое чугун?

Что такое чугун?Чугун — сплав железа с углеродом, содержащий более 2,14% углерода, постоянные примеси. Они мало пластичны, не прокатываются и не куются. Чугуны обладают пониженной температурой плавления и хорошими литейными свойствами. За счет этого из чугунов можно делать отливки значительно более сложной формы, чем из сталей

Что представляет собой

Чугун – это сплав на основе железа. Относится к группе чёрных металлов.

Чёрные металлы – это железо, сплавы на его базе (стали, чугуны, ферросплавы), марганец. По некоторым классификациям в группу зачисляют хром.

По составу чугун – это конгломерат железа, углерода плюс другие металлы. Такие же базовые компоненты могла бы содержать формула стали.

Разница между этими сплавами – в количестве углерода. Если его меньше 2,14% – это сталь. Больше – чугун.

Другие компоненты – лигатуры и примеси (сера, кремний, фосфор, марганец).

Углерод в структуре чугуна представлен включениями графита либо цементита (карбида железа, формула – Fe3C).

Химический состав чугуна

Чугун — это сплав железа и углерода, в котором процентное содержание углерода составляет не менее 2,14%, но не более 4,5%. Углерод входит в состав чугуна в форме цементита либо графита. Если процент содержания углерода составляет меньше 2,14%, такой сплав именуется сталью.

Известно, что чугунный сплав впервые был произведен в Китае в VI веке. В Европу секрет его производства пришел в XIV веке, а в России его состав был доведен до совершенства лишь в XVII. За все это долгое время формула чугуна не изменилась.

Самый качественный материал производился на литейном заводе братьев Демидовых, расположенном на Урале.

По прошествии веков он не только не утратил своей актуальности, но и приобрел еще более обширный спектр применения.

Состав и структура металла

Чугун в качестве структурного материала представлен металлической полостью с графитными включениями. Основными его компонентами выступают перлит, ледебурит и пластичный графит. Интересно, что в различных видах сплавов эти элементы присутствуют в неодинаковых пропорциях либо могут совсем отсутствовать.

Интересно, что в различных видах сплавов эти элементы присутствуют в неодинаковых пропорциях либо могут совсем отсутствовать.

По своей структуре чугунный сплав разделяется на следующие разновидности:

- Перлитный.

- Ферритный.

- Ферритно-перлитный.

При этом графит может присутствовать в нем в одной из таких форм:

- Шаровидной: графит принимает эту форму при добавлении присадки магния. Обычно она свойственна высокопрочным чугунным изделиям.

- Пластичной: графит напоминает форму лепестков (именно в такой форме он присутствует в обычном чугуне). Такой материал характеризуется повышенной пластичностью.

- Хлопьевидной: такая форма получается в процессе отжига белого чугуна. Графит в хлопьевидной форме встречается в составе ковкого чугуна.

- Вермикулярной: графит в этой форме присутствует в сером чугуне. Она разрабатывалась специально для повышения его пластичных свойств.

История

Технология изготовления чугуна пришла к нам из Китая, где «ходили» чугунные деньги еще в 10 веке нашей эры. Потомки монголов уже в 13 веке готовили котлы из этого сплава. На полях сражений в Столетней войне впервые применялись артиллерийские орудия и боеприпасы, отлитые из данного твердого раствора. В России его широкое применение в изготовлении оружия было налажено в 16 веке после появления доменной печи. В связи с этим, в 1701 году был построен Уральский чугунолитейный завод, который стал началом народного промысла, получившего название «Каслинское литье».

Потомки монголов уже в 13 веке готовили котлы из этого сплава. На полях сражений в Столетней войне впервые применялись артиллерийские орудия и боеприпасы, отлитые из данного твердого раствора. В России его широкое применение в изготовлении оружия было налажено в 16 веке после появления доменной печи. В связи с этим, в 1701 году был построен Уральский чугунолитейный завод, который стал началом народного промысла, получившего название «Каслинское литье».

Начиная с 18 века Великобритания занимает пальму первенства по производству чугуна в мире. Благодаря новой технологии Уилкинсона, к середине 19 века в этой стране производилось половина всего мирового объема.

Технология изготовления не стояла на месте, что позволило Соединенным Штатам в конце 19 века вырваться вперед.

В то время из этого сплава начали изготавливать рельсы, водопроводные и канализационные трубы, камины, и такие сложные инженерно-строительные сооружения, как мосты.

Индивидуальные свойства металла

Материал характеризуется определенными характеристиками. К ним относятся:

К ним относятся:

Физические. Такие величины, как удельный вес или коэффициент расширения зависят от того, сколько составляет в металле содержание углерода. Материал тяжелый, поэтому из него можно делать чугунные ванны.- Тепловые. Теплопроводность позволяет аккумулировать тепло и удерживать, распространяя его равномерно во все стороны. Это используется при изготовлении сковородок или батарей для отопления.

- Механические. Эти характеристики меняются в зависимости от графитовой основы. Наиболее прочный — серый чугун, имеющий перлитовую основу. Материал с ферритовой составляющей более ковкий.

В зависимости от наличия примесей появляется разница в свойствах материала.

К таким элементам относятся сера, фосфор, кремний, марганец:

- Сера уменьшает текучесть металла.

- Фосфор понижает прочность, но позволяет изготавливать изделия сложной формы.

- Кремний увеличивает текучесть материала, снижая его температуру плавления.

- Марганец дает прочность, но понижает текучесть.

Маркировка

По Гостам, все существующие марки обозначаются 2 буквами и 2 числами, при этом числа отражают значения временного сопротивления (кгс/мм2) и относительного удлинения (%). К примеру, цифры в марке КЧ-30-6, показывают временное сопротивление — 30 кгс/мм2 и относительное удлинение — 6 %.

Путем введения в состав специальных добавок, модифицируют состав сплава. Тогда к названию марки прибавляется буква М.

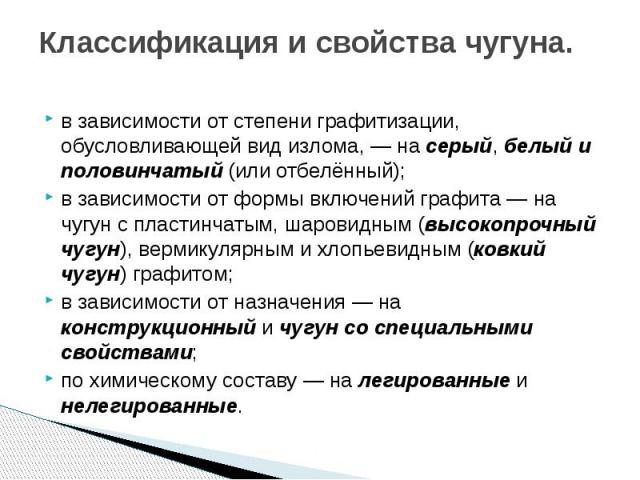

Классификация чугунов

Чугун, выплавляемый в доменных печах, по своей физико-химической природе может быть различным в зависимости от перерабатываемой железной руды.

Практика показала, что если железная руда в своем составе имеет высокое содержание марганца, то получается чугун со структурой цементита. Этот чугун получил название белого. Белый чугун является основным сырьем в производстве стали. В связи с этим он получил название передельного чугуна.

Если чугун имеет структуру перлит + ледебурит или ледебурит + цементит, то такой чугун называется половинчатым.

Если переплавляется железная руда с низким содержанием марганца, но с высоким содержанием кремния, то выплавляемый в доменных печах чугун будет иметь структуру феррит + перлит. Такие чугуны получили название литейных серых чугунов.

Белый передельный чугун идет на переработку в сталь в конвертерах, дуговых и индукционных печах, а также мартеновских печах. Из половинчатого чугуна путем длительного отжига получают ковкий чугун. Высокопрочные и специальные чугуны получают путем введения в литейный серый чугун модификаторов, находящихся в расплавленном состоянии. Литейный серый чугун используют в основном при производстве отливок для машиностроения и станкостроения.

Кроме указанных групп чугунов в последнее десятилетие XX в. в России (ОАО «Тулачермет») освоен выпуск чугуна с повышенной чистотой по содержанию вредных примесей и других химических элементов. Этот чугун получил название нодулярного чугуна (например, ПВК-Н — чугун повышенного качества нодулярный).

Белый

Называется так из-за характерного окраса скола. Углерод C содержится в виде цементита (формула Fe3C), образующегося при остывании расплава. Твердый тугоплавкий материал.

Углерод C содержится в виде цементита (формула Fe3C), образующегося при остывании расплава. Твердый тугоплавкий материал.

В доэвтектических сплавах – в составе перлита и ледебурита. В эвтектических – в ледебурите. В заэвтектических – первичный цементит и ледебурит.

В исходном виде такой чугун практически не используется. Не поддается обработке инструментом из «быстрорежущей» стали. Только с насадками из карбидов (ВК), да и то с трудом.

Применяется в качестве сырья для получения ковкого.

Серый

Также именуется по оттенку на сколе. Содержит фракции графита различной формы. Осаждению углерода способствует добавка кремния.

Свойства и структура сильно зависят от условий остывания после кристаллизации.

Быстрое охлаждение даст преобладание перлита. Сплава феррита и карбида. Своеобразная «закалка» повысит прочность и твердость. И хрупкость, что не всегда приемлемо.

Щадящее остывание определяет рост содержания феррита. Сплава железа с оксидами, в основном с Fe2O3. Улучшится пластичность. Поэтому режимы подбирают исходя из требуемых параметров.

Улучшится пластичность. Поэтому режимы подбирают исходя из требуемых параметров.

Серый чугун удобен для литых конструкций. Отличается невысокой температурой отвердения, хорошей жидкотекучестью. Не склонен к образованию раковин.

При всем этом, углеродные вкрапления обуславливают низкую трещиностойкость. Материал уверенно воспринимает сжимающие усилия, но совершенно непригоден при растяжении/изгибе.

В маркировке указываются символы СЧ и предельная прочность в кг/мм2: СЧ25. Наиболее распространены чугуны с содержанием C ниже 3,7%.

Половинчатый

Промежуточным материалом между двумя первыми разновидностями является половинчатый чугун. Содержащийся в нем углерод представлен в виде графита и карбида приблизительно в равных долях. Кроме того, в таком сплаве могут присутствовать в незначительных количествах лидебурит (не более 3%) и цементит (не более 1%).

Общее содержание углерода в половинчатом чугуне колеблется 3,5 до 4,2%. Данная разновидность применяется для производства деталей, которые эксплуатируются в условиях постоянного трения. К таковым можно отнести автомобильные тормозные колодки, а также валки для измельчительных станков.

К таковым можно отнести автомобильные тормозные колодки, а также валки для измельчительных станков.

Для еще большего повышения износостойкости в сплав добавляют всяческие присадки.

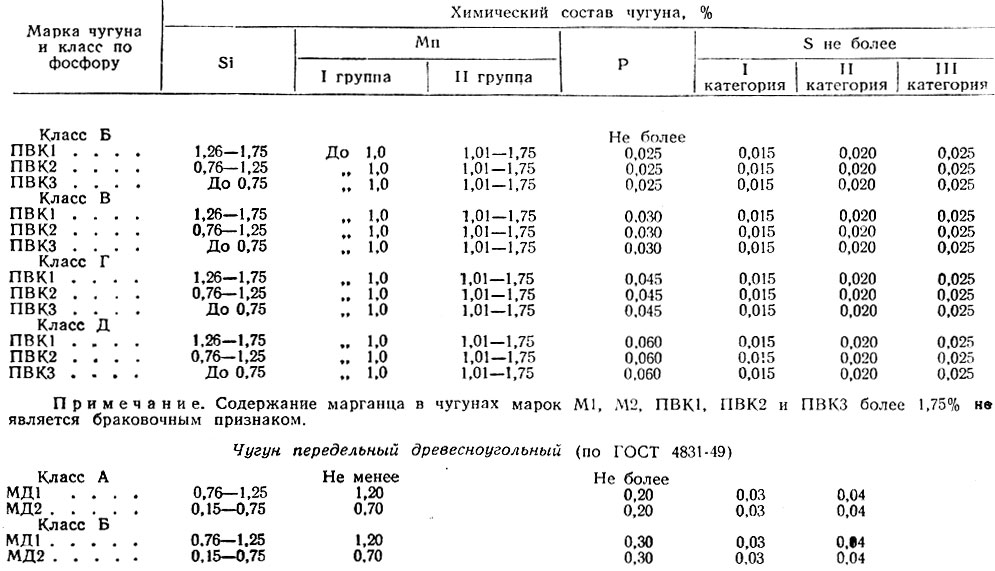

Передельный чугун

Этот сплав выплавляется в доменных печах и предназначен для дальнейшего передела в сталь или изготовления отливок. Может использоваться как в жидком, так и в твердом состоянии. В передельных чугунах строго контролируется содержание кремния, марганца, серы и фосфора. Основной стандарт, оговаривающий требования к данной продукции – ГОСТ 805. В зависимости от содержания кремния и назначения различают следующие виды передельных чугунов:

- передельный чугун для сталеплавильного производства марок П1, П2;

- передельный чугун для литейного производства марок ПЛ1, ПЛ2;

- передельный фосфористый чугун ПФ1, ПФ2, ПФ3;

- передельный высококачественный чугун ПВК1, ПВК2, ПВК3.

Высокопрочный

Вид серого чугуна, только графитовые образования по форме напоминают шарики. Округлость включений делает кристаллическую решетку не склонной к образованию трещин.

Округлость включений делает кристаллическую решетку не склонной к образованию трещин.

В результате ценные изначально свойства чугунов (стойкость к сжатию, удобство литья и т. д.) дополняются сравнимым со сталями пределом текучести при растяжении, появляется трещиностойкость, пластичность.

Маркируются аналогично ковким, но с обозначением «ВЧ».

Ковкий чугун и его маркировка

Продукт отжига заготовок белого чугуна, имеющий в своей структуре графит в форме хлопьев («углерод отжига»). Это придает сплаву высокую прочность и повышенную пластичность, однородность распределения свойств, хорошую обрабатываемость и практически полное отсутствие внутренних напряжений в отливках. Благодаря этим свойствам ковкий чугун применение нашел в производстве продукции ответственного назначения – деталей и элементов, работающих при вибрационных и ударных нагрузках.

В зависимости от химического состава чугуна и режимов отжига можно получать различную основу – ферритную, перлитную или ферритоперлитную. Различают также две разновидности ковкого металла — черносердечный и белосердечный. Основные параметры такой продукции регламентированы ГОСТ 1215.

Различают также две разновидности ковкого металла — черносердечный и белосердечный. Основные параметры такой продукции регламентированы ГОСТ 1215.

Емко и точно характеризует ковкий чугун маркировка, которая содержит не только его обозначение (КЧ), но и основные механические свойства – минимальное временное сопротивление и относительное удлинение Например, буквенно-цифровой код КЧ 33-8 обозначает, что у ковкого чугуна данной марки минимальное временное сопротивление 37 кгс/мм2 (или 323 МПа), а показатель относительного удлинения – не менее 8%.

Специальные чугуны

Существуют марки сплавов со специальными характеристиками, которые достигаются путем легирования, применения специальной технологии отжига и охлаждения. К таким чугунам относятся:

- жаростойкие;

- коррозионностойкие;

- художественные;

- антифрикционные и износостойкие;

- чугуны с особыми электромагнитными свойствами;

- ферросплавы и другие.

Технические условия на легированные специальные чугуны регламентируют стандарты ДСТУ 8851, ГОСТ 7769, ISO 2892 и другие.

Износостойкие (антифрикционные ) чугуны

Обозначают сочетанием букв АЧС, АЧК, АЧВ. Буквы С, К, В обозначают вид чугуна: серый, ковкий, высокопрочный. Цифра обозначает номер чугуна. Для легирования антифрикционных чугунов применяют хром, никель, медь, титан.

Жаростойкие и жаропрочные чугуны

Обозначают набором заглавных букв русского алфавита и следующими за ними букв. Буква «Ч» — чугун.

Буква «Ш», стоящая в конце марки означает шаровидную форму графита. Остальные буквы означают легирующие элементы, а числа, слежующие за ними, соответствуют их процентному содержанию в чугуне.

Жаростойкие чугуны применяют для изготовления деталей контактных аппаратов химического оборудования, работающих в газовых средах при температуре 900-110000С.

Характеристики чугуна обсуждаются по сравнению со сталью, хотя, например, низкокачественная углеродистая сталь – это по сути тот же чугун.

По некоторым показателям (плотность, магнитные свойства, химическая реакция) эти ферросплавы практически идентичны, но имеют большие отличия в сферах применения.

Преимущества чугуна:

- Низкая стоимость. Углерод появляется как часть процесса выплавки из руды. Поэтому если снижать его содержание, это приведет к удорожанию сплава.

- Превосходные литейные качества. Расплав чугуна имеет хорошую текучесть, низкую усадку при кристаллизации и относительно низкую температуру плавления.

- Изделия из чугуна имеют хорошую прочность, твердую поверхность, износостойкость.

- Чугун, который используется в машиностроении, хорошо поддается обработке резанием.

- Долговечность. Даже при применении в сантехнических и канализационных деталях.

- Простота утилизации.

Недостатки чугуна:

- Хрупкость. Мало пригоден для обработки давлением, из-за содержания углерода.

- Плохая свариваемость. Технология сварки чугуна довольно сложна, большой риск возникновения дефектов.

- Массивность изделий. Сложно изготавливать тонкостенные конструкции, стенки которых могут не выдержать собственного веса.

- Окисляемость. Легко ржавеет во влажной среде, поэтому детали, которые используются на открытом воздухе, необходимо защищать от коррозии специальными средствами.

Плюсы и минусы

Чугун, как и любой материал, имеет положительные и отрицательные стороны.

К плюсам чугуна относят:

- Углерод в чугуне может находиться в разном состоянии. Поэтому этот материал может быть двух видов (серый и белый).

- Определенные виды чугуна обладают повышенной прочностью, поэтому чугун иногда ставят на одну линию со сталью.

- Чугун может достаточно долго сохранять температуру. То есть при нагреве тепло равномерно распределяется по материалу и остается в нем длительное время.

- По экологичности чугун является чистым материалом. Поэтому его часто используют для изготовления посуды, в которой впоследствии готовится пища.

- Чугун стоек в кислотно-щелочной среде.

- Чугун обладает хорошей гигиеничностью.

- Материал отличается достаточно долгим сроком службы. Замечено, что чем продолжительнее используется чугун, тем его качество лучше.

- Чугун – долговечный материал.

- Чугун – это безвредный материал. Он не способен нанести организму даже маленького вреда.

К минусам чугуна относят:

- Чугун покроется ржавчиной, если на нем непродолжительное время будет находиться вода.

- Чугун – дорогостоящий материал. Однако этот минус оправдан. Чугун очень качественный, практичный и надежный. Предметы, изготовленные из него, так же получаются качественными и долговечными.

- Для серого чугуна характерна маленькая пластичность.

- Для белого чугуна характерна хрупкость. Он в основном идет на переплавку.

Особенные черты

Особенность чугуна кроется в процессе его производства. Средняя температура плавления разных видов чугуна составляет 1200ºС. Это значение на 300 градусов меньше, чем у стали. Связано это с очень высоким содержанием углерода. Углерод и атомы железа имеют между собой не очень тесную связь.

Связано это с очень высоким содержанием углерода. Углерод и атомы железа имеют между собой не очень тесную связь.

Когда идет процесс выплавки, углерод не может полностью внедриться в решетку железа. В результате чугун принимает свойство хрупкости. Его нельзя использовать для изготовления деталей, на которых будет постоянно действовать нагрузка.

Чугун относится к материалам черной металлургии. Его характеристики часто сравнивают со сталью. Изделия из стали или чугуна широко используются в нашей жизни. Их применение является оправданным. Проведя сравнение характеристик, можно сказать следующее об этих двух материалах:

- Стоимость чугунных изделий ниже стоимости стальных.

- Материалы отличаются по цвету. Чугун – это темный матовый материал, а сталь – светлый и блестящий.

- Чугун легче, чем сталь поддается литью. Но сталь легче сваривается и куется.

- Чугун менее прочный, чем сталь.

- По весу чугун легче стали.

- В стали содержание углерода, выше чем в стали.

Влияние примесей на свойства материала

Компоненты, входящие в состав чугуна, оказывают влияние на качество сплава:

- сера способствует снижению тугоплавкости и текучести чугуна;

- фосфор уменьшает прочность, но дает возможность варьировать форму готовых изделий;

- кремний снижает температуру плавления металла и усиливает его литейные качества. Кроме того, этот элемент позволяет получать сплавы разного цвета: от чисто-белого до ферритного;

- марганец придает чугуну прочность и твердость, но снижает литейные и технологические свойства готового материала;

- введение в состав титана, алюминия, хрома, никеля или меди позволяет изготавливать легированные сплавы. Они обладают высокими литейными качествами и доказали хорошую механическую обрабатываемость.

Чугун является трудносвариваемым сплавом. Трудности при сварке чугуна обусловлены его химическим составом, структурой и механическими свойствами, при сварке чугуна необходимо учитывать следующие его свойства: жидкотекучесть, поэтому сварка выполняется только в нижнем положении; малая пластичность, характеризующаяся возникновением в процессе сварки значительных внутренних напряжений и закалочных структур, которые часто приводят к образованию трещин; интенсивное выгорание углерода, что приводит к пористости сварного шва; в расплавленном состоянии чугун окисляется с образованием тугоплавких оксидов, температура плавления которых выше, чем чугуна. Сварка чугуна применяется в основном для исправления литейных дефектов, при ремонте изношенных и поврежденных деталей в процессе эксплуатации и при изготовлении сварных конструкций.

Сварка чугуна применяется в основном для исправления литейных дефектов, при ремонте изношенных и поврежденных деталей в процессе эксплуатации и при изготовлении сварных конструкций.

Производственные технологии

Как известно, чугун производится в специальных доменных печах. Основным сырьем для его получения служит железная руда. Технологический процесс изготовления состоит в восстановлении оксидов железной руды и получении в результате этого иного материала — чугуна. Для его изготовления используются такие виды топлива, как кокс, термоантрацит, природный газ.

Для производства одной тонны чугуна требуется около 550 килограмм кокса и приблизительно тонна воды. Объемы загружаемой в печь руды будут зависеть от содержания в ней железа. Как правило используют руду, в составе которой содержится железа не менее 70%. Все дело в том, что экономически нецелесообразно использовать меньшую его концентрацию.

Первым этапом производства чугуна является его выплавка. В доменную печь засыпается руда, а затем — коксующийся уголь, который необходим для нагнетания и поддержания требуемой температуры внутри шахты печи. Эти составляющие во время горения принимают активное участие в протекающих химических реакциях в качестве восстановителей железа.

Эти составляющие во время горения принимают активное участие в протекающих химических реакциях в качестве восстановителей железа.

Тем временем в печь погружается флюс, который выступает в роли катализатора. Ускоряя плавку пород, он тем самым поддерживает скорейшее высвобождение железа. Немаловажно знать, что перед загрузкой в печь руда проходит необходимую предварительную обработку. Она измельчается на дробильной установке, поскольку более мелкие частицы плавятся быстрее. Затем ее промывают, чтобы удалить частицы, не содержащие металл. Далее сырье подвергается обжигу, вследствие чего из него извлекается сера и другие инородные компоненты.

На втором этапе производства в заполненную и готовую к эксплуатации печь подается через специальные горелки природный газ. Кокс участвует в разогреве сырья. Происходит выделение углерода, который, соединяясь с кислородом, образует оксид. Он, в свою очередь, способствует восстановлению железа из руды.

При увеличении объема газа в печи снижается скорость протекания химической реакции. Она может и совсем остановиться при достижении определённого соотношения газа. Углерод проникает в сплав и соединяется с железом, при этом образуя чугун. Нерасплавленные элементы остаются на поверхности и вскоре удаляются. Такие отходы называются шлаком. Его используют для изготовления других материалов.

Она может и совсем остановиться при достижении определённого соотношения газа. Углерод проникает в сплав и соединяется с железом, при этом образуя чугун. Нерасплавленные элементы остаются на поверхности и вскоре удаляются. Такие отходы называются шлаком. Его используют для изготовления других материалов.

Как отличить чугун от стали?

- По плотности изделия. Нужно взвесить предмет и определить, какой водный объем он вытеснит. Плотность стали находится в диапазоне 7,7-7,9 г/см?, серого чугуна — не будет больше 7,2 г/см?. Такой способ не выделяется особенной надежностью, так как белый чугун имеет плотность между 7,6 и 7,8 г/см?.

- С помощью магнита. Чугун магнитится хуже, чем сталь. Минус такого способа в том, что стали с большим содержанием никеля почти не привлекают магнит.

- Наиболее точным способом считается обозначение чугуна с помощью шлиф машинки и вида появляющеся стружки. Необходимо взять напильник с очень маленькой насечкой и провести по поверхности предмета пару раз.

Появившиеся опилки нужно собрать на бумагу, сложить ее в два раза и активно потереть. Чугун ощутимо запачкает бумагу, сталь практически не оставляет следов.

Появившиеся опилки нужно собрать на бумагу, сложить ее в два раза и активно потереть. Чугун ощутимо запачкает бумагу, сталь практически не оставляет следов.

Можно создать выводы про материал по величине, цвету и форме искр, появляющихся при шлифовке. Чем больше углерода, тем ярче и крепче будет сноп светло-жёлтых искр. Как мы уже знаем, чугун имеет углерода больше, чем сталь. Также при сверловке изделия тонким сверлом можно определить материал по виду стружки. Чугунная стружка буквально на глазах превратится в пыль, стальная — приобретет вид витой пружины.

Соответственно c требованиями, предъявляемыми и деталям, чугун может использоваться в качестве ферромагнитного (магнитно-мягкого) или паромагнитного материала.

Магнитные свойства в основном, чем какие-нибудь иные, зависят от структуры металла, что определяет разграничение магнитные параметров на первичные и вторичные. К первичным относятся индукция, изобилие (4?I), проницаемость в крепких полях и температура магнитного превращения. Такие свойства зависят от численности и состава ферромагнитных фаз и не зависят от их формы и распределения. К вторичного типа особенностям относятся гистерезисные характеристики: индукция, изобилие и проницаемость в слабых и средних, полях, коэрцитивная сила, последний магнетизм. Вторичные свойства мало зависят от состава фаз и определяются в основном формой и распределением структурных составляющих.

Такие свойства зависят от численности и состава ферромагнитных фаз и не зависят от их формы и распределения. К вторичного типа особенностям относятся гистерезисные характеристики: индукция, изобилие и проницаемость в слабых и средних, полях, коэрцитивная сила, последний магнетизм. Вторичные свойства мало зависят от состава фаз и определяются в основном формой и распределением структурных составляющих.

Ключевыми ферромагнитными составляющими чугуна являются феррит и цементит, характеризующиеся следующими данными.

Коррозионная стойкость

Оба сплава склонны к ржавчины, и плохая эксплуатация помогают ускорению данного процесса.