Состав легированной стали: Легированная сталь – что это такое и какие бывают марки

alexxlab | 13.01.2023 | 0 | Разное

Легированная сталь: марки, гост, свойства

Перейти к содержимому

Легированная сталь — это вид стали, в составе которой помимо железа и углерода присутствуют иные специально введенные элементы, улучшающие физико-химические и механические характеристики. Самыми распространенными компонентами, которые используются, считаются: алюминий, кремний, хром, титан, никель, бор, молибден, вольфрам, кобальт, медь, ниобий, ванадий, цирконий, марганец.

Свойства легирующих элементов стали

Легирование стали используется, чтобы улучшить технологические характеристики вещества.

Легирующие компоненты:

Молибден — увеличивает красностойкость

Ванадий, Титан — повышают плотность

Кобальт, Марганец- увеличивают стойкость против ударных нагрузок

Кремний — увеличивают кислотоупорность

Ванадий, Марганец, Никель, Титан, Хром — улучшают прочностные характеристики

Алюминий, Кобальт, Кремний- делают сталь жаростойкой

Молибден, Хром, Никель, Титан — улучшают антикоррозийность

Вольфрам — препятствуют расширению стали при нагреве.

Классификация легированной стали

Легированная сталь классифицируется по множеству характеристик. Основными являются: назначение, качество, количество легирующих компонентов, способ последующей обработки.

По количеству легирующих добавок сталь бывает:

- низколегированная. Масса легирующих добавок от 2,5 % от общей массы.

- среднелегированная. Масса легирующих добавок от 2 до 10 % от общей массы

- высоколегированная. Масса легирующих добавок более 10 % от общей массы

По назначению выделяют несколько групп:

- группа I. Легированная сталь этой группы используется в производстве инструмента для обработки материалов в холодном состоянии.

- группа II. Востребована в производстве инструментов для обработки материалов давлением при температуре более 300С.

- быстрорежущая сталь. Используют для изготовления режущего инструмента.

Таким образом каждая разновидность легированной стали предназначается для использования в определенных сферах деятельности, в зависимости от потребностей дальнейшей обработки материала.

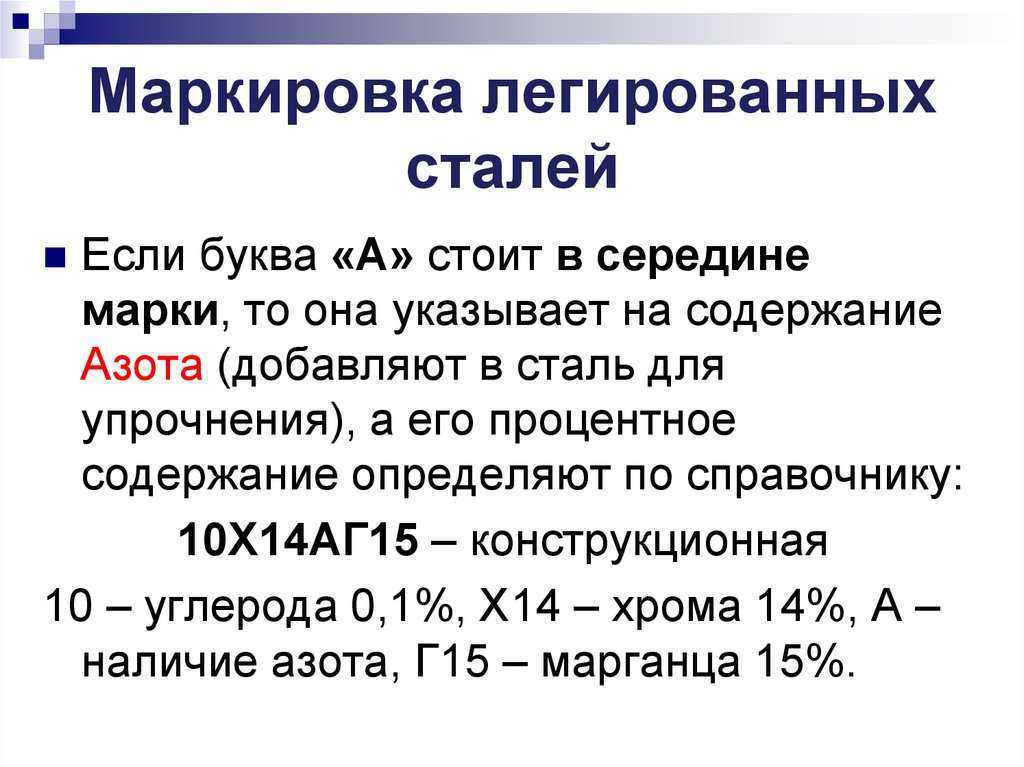

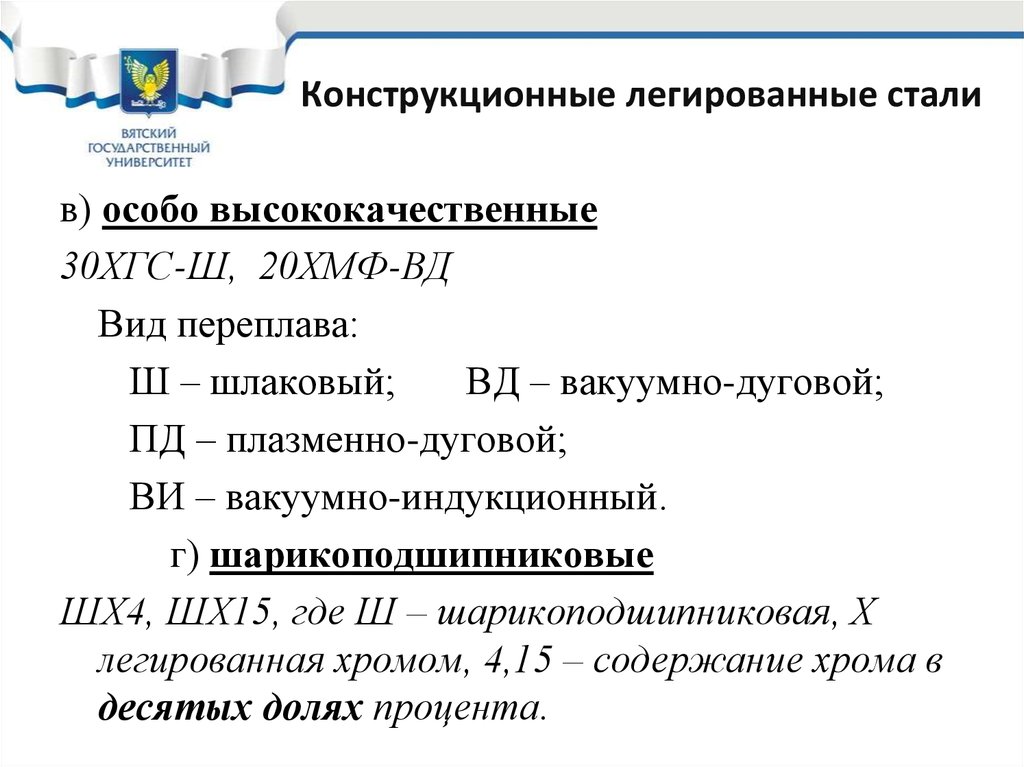

Маркировка легированной стали по ГОСТ

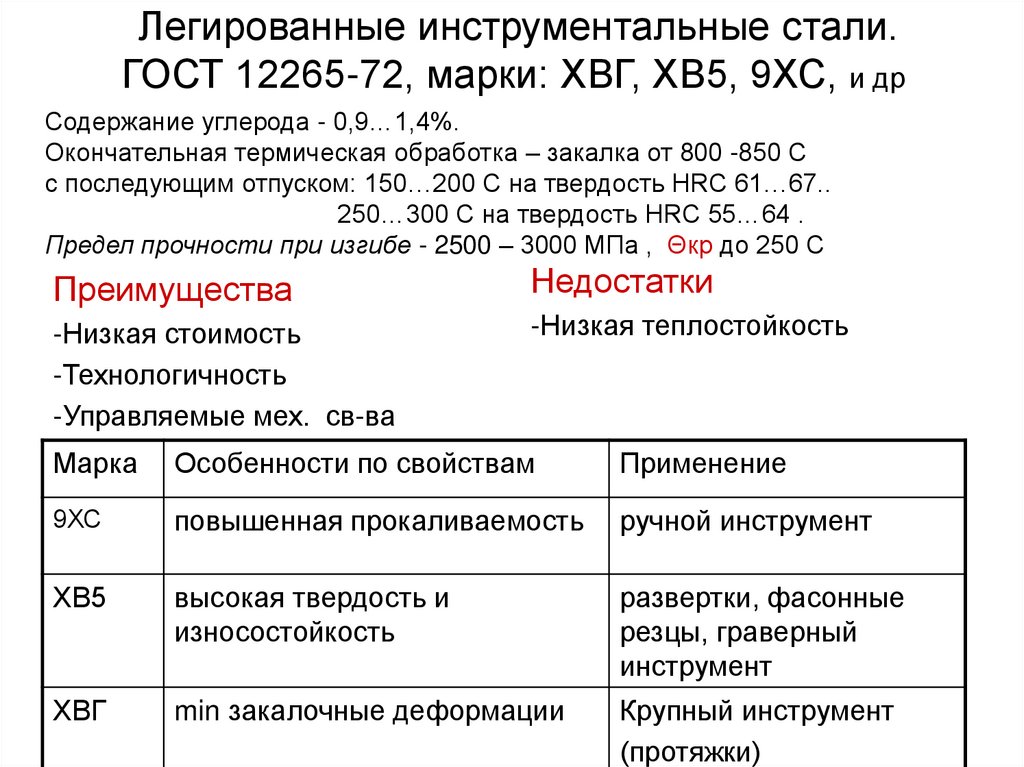

Маркировка по ГОСТ легированной инструментальной стали зависит от ее назначения и включает буквы и цифры, которые указывают на химический состав и степень очистки.

Сначала расположены цифры, показывающие содержание углерода в сотых долях процента, а после — буквы и цифры, которые показывают на легирующий компонент и его количество в процентах. Отсутствующая цифра означает наличие вещества около 1% или менее его.

Обозначения по наличию веществ:

С — кремний;

В — вольфрам;

Г — марганец;

Ю — алюминий;

Х — хром;

Д — медь;

Н — никель;

К — кобальт;

М — молибден;

Б — ниобий;

Т — титан.

Легированная сталь — применение

Легированная инструментальная сталь используется в различных сферах. Например, химической и нефтегазодобывающей промышленности, машиностроительной индустрии, тракторостроении, медицине, строительстве.

Из низколегированной стали изготавливают трубы, сортовой металлопрокат. Хромосодержащие сплавы применяют в производстве деталей для оборудования, которое эксплуатируется в условиях контакта с агрессивной средой. Так из материала изготавливают валы, зубчатые колеса, шлицы, плунжеры, карданные крестовины.

Хромосодержащие сплавы применяют в производстве деталей для оборудования, которое эксплуатируется в условиях контакта с агрессивной средой. Так из материала изготавливают валы, зубчатые колеса, шлицы, плунжеры, карданные крестовины.

В медицине легированная сталь используется для создания инструментов.

Таким образом, любые изделия, требующие высоких прочностных характеристик, могут быть изготовлены из легированной стали.

Купить легированную сталь

Купить легированные стали высокого качества Вы можете в нашей компании. Наша компания занимается продажей металлопроката малотоннажными партиями уже много лет и заслужила доверие клиентов. Мы производим поставки легированной стали из наличия на складе и под заказ любыми партиями, поставляем разнообразные виды металлопроката как напрямую от производителей, так и от крупных металлотрейдеров России. Это открывает возможности для проведения гибкой ценовой политики и выполнения заказов в самые короткие сроки.

Легированные стали

Легированными называют стали, в которые вводятся специальные легирующие элементы, способные улучшать механические, технологические, эксплуатационные свойства, а в некоторых случаях придавать стали особые физические или химические свойства.

Легирующие элементы могут растворяться в феррите, аустените., цементите, образовывать специальные карбиды (карбиды легирующих элементов в отличии от карбида железа) или интерметаллидные соединения с железом и между собой, например, FeCr, FeV и т.д.

Растворяясь в аустените или феррите, легирующие элементы упрочняют эти фазы, делают их более устойчивыми против распада при нагреве и охлаждении, изменяя температуры фазовых превращений и структуру сталей.

Структура легированных сталей в нормализованном состоянии

Легированные стали в зависимости от структуры, получаемой после нагрева до 900°С и охлаждения на воздухе (т.е. после нормализации), подразделяются на пять классов;

1. перлитный;

перлитный;

2. мартенситный;

3. аустенитный;

4. ферритный;

5. карбидный,

По мере увеличения содержания легирующих элементов устойчивость аустенита в интервале температур перлитного превращения возрастает, а температурная область мартенситного превращения понижается. Это схематично отражено на диаграмме распада аустенита (рис.1)

Рис.1. Диаграмма изотермического распада аустенита для сталей трёх классов (схема).

В зависимости от содержания легирующих элементов и углерода при заданной скорости охлаждения (на воздухе) можно получить разную структуру.

Стали перлитного класса характеризуются небольшим содержанием легирующих элементов (менее 5…7%). Для них, как и для углеродистых сталей, кривая скорости охлаждения при нормализации будет пересекать С-кривые перлитного распада. Следовательно, будут получаться структуры перлитного типа: перлит, сорбит, тростит.

Стали мартенситного класса содержат большее количество легирующих элементов (обычно 7. .. 15 %). В присутствии никеля, даже при общем количестве легирующих элементов около 5 %, сталь может относиться к мартенситному классу. Содержание углерода в сталях мартенситного класса обычно не превышает 055 %, Область перлитного распада в этих сталях сдвинута вправо, поэтому охлаждение на воздухе приводит к переохлаждению аустенита до температур мартенситного превращения, где и происходит образование мартенсита.

.. 15 %). В присутствии никеля, даже при общем количестве легирующих элементов около 5 %, сталь может относиться к мартенситному классу. Содержание углерода в сталях мартенситного класса обычно не превышает 055 %, Область перлитного распада в этих сталях сдвинута вправо, поэтому охлаждение на воздухе приводит к переохлаждению аустенита до температур мартенситного превращения, где и происходит образование мартенсита.

Стали аустенитного класса содержат более 15 % легирующих элементов, в том числе не менее 8 % никеля или около 13 % марганца. В большинстве этих сталей содержание углерода не превышает 0,2 %. Легирующие элементы (особенно никель), растворяясь в аустените, очень сильно повышают его устойчивость. При этом не только сдвигается вправо область перлитного распада, но и точка начала мартенситного превращения снижается в область отрицательных температур. В результате сталь, охлажденная на воздухе до комнатной температуры, сохраняет аустенитную структуру.

Стали ферритного класса содержат от 17 до 30 % хрома или не менее 2,5% кремния. Это малоуглеродистые стали, в которых процент углерода не превышает 0,2. Растворяясь в феррите, хром очень сильно повышает его устойчивость. Такие стали практически не имеют фазовых превращений при нагреве вплоть до плавления, то есть сохраняют ферритную структуру во всех интервалах температур.

Это малоуглеродистые стали, в которых процент углерода не превышает 0,2. Растворяясь в феррите, хром очень сильно повышает его устойчивость. Такие стали практически не имеют фазовых превращений при нагреве вплоть до плавления, то есть сохраняют ферритную структуру во всех интервалах температур.

К сталям карбидного (ледебуритного) класса относятся высокоуглеродистые (более 0,7 % С), легированные большим количеством карбидообразующих элементов, преимущественно вольфрамом, ванадием, молибденом, хромом. Легирующие элементы образуют с углеродом большое количество специальных карбидов. Уже в процессе кристаллизации стали образуются карбиды, входящие в состав эвтектики, напоминающей ледебурит. При охлаждении на в сталях карбидного класса, подобно сталям мартенситного класса, основа структуры получается мартенситной.

Микроструктура сталей различных классов в нормализованном состоянии показана на рис.2.

Риc.2. Микроструктуры сталей различных классов в нормализованном состоянии, увеличение 100:

а) перлит и феррит;

б) мартенсит игольчатый;

в) аустенит;

г) феррит;

д) бесструктурный мартенсит и карбиды.

Рассмотренная классификация легированных сталей условна и относится к случаю охлаждения на воздухе образцов небольших сечений. Меняя условия охлаждения можно в одной и той же стали получать различные структуры и свойства.

Свойства и применение легированных сталей

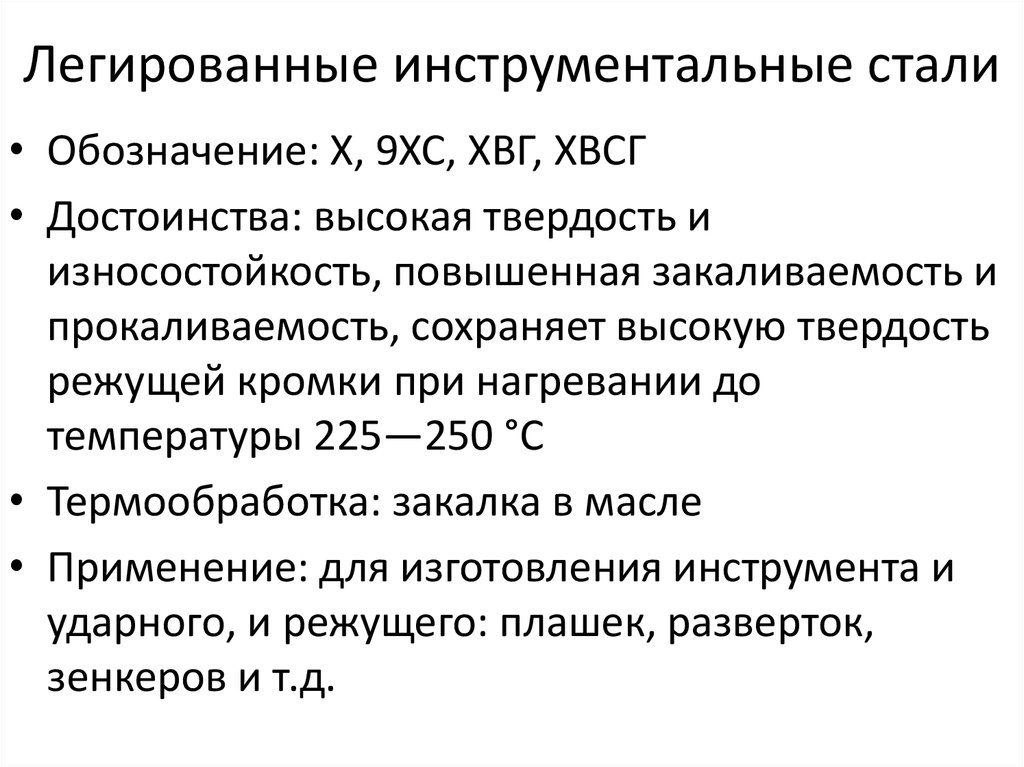

По назначению легированные стали разделяются на конструкционные, инструментальные и стали с особыми свойствами.

Стали перлитного класса с различным содержанием углерода нашли широкое применение как конструкционные материалы для изготовления различных конструкций и деталей машин. Для изготовления конструкций применяют преимущественно низколегированные стали с невысоким содержанием углерода, что обеспечивает им хорошую свариваемость.

Стали предназначенные для изготовления деталей машин и приборов, разделяют в зависимости от применяемой к ним термообработки на цементуемые (содержат не более 0,25 %С) и улучшаемые (0.25… 0,5%С). Детали из цементуемых сталей подвергают цементации, закалке и низкому отпуску. В результате получается твёрдая, износостойкая поверхность (HRC 56… 62), со структурой высокоуглеродистого мартенсита и более мягкая, вязкая сердцевина (НЕС 15…45) со структурой малоуглеродистого мартенсита.

В результате получается твёрдая, износостойкая поверхность (HRC 56… 62), со структурой высокоуглеродистого мартенсита и более мягкая, вязкая сердцевина (НЕС 15…45) со структурой малоуглеродистого мартенсита.

Детали из улучшаемых сталей подвергают закалке в масле и высокому отпуску. Такая термообработка называется улучшением. Закалка даёт мартенситную структуру. Мартенсит при высоком отпуске распадается на сорбит., сочетающий достаточную прочность с повышенной вязкостью. Такие детали хорошо работают в условиях динамических нагрузок.

Стали, легированные кремнием, марганцем и некоторыми другими элементами и содержащие 0,5…0,65 %С, используются для изготовления пружин и рессор. Они подвергаются закалке и среднему отпуску на тростит, который обеспечивает хорошую упругость и прочность.

К перлитному классу принадлежат и шарикоподшипниковые стали. Это высокоуглеродистые стали, легированные небольшим количеством хрома (не более 1,5 %). Закалка и низкий отпуск обеспечивают им мартенситную структуру, прочность и износостойкость.

Кроме деталей машин из легированных сталей перлитного класса с высоким содержанием углерода (более 0,8 %) изготавливают режущий и мерительный инструмент. Такой инструмент подвергается неполной закалке и низкому отпуску. Приобретая высокую твёрдость и износостойкость, инструмент, однако, не обладает достаточной теплостойкостью. Некоторые марки перлитных сталей используют для изготовления инструмента для горячего деформирования. Пониженное по сравнению с другими инструментальными сталями содержание углерода (от 0,3 до 0,7%) позволяет получить достаточную вязкость, т.к. такой инструмент часто работает с ударными нагрузками.

Легирующие элементы в сталях перлитного класса не оказывают существенного влияния на структуру. В основном они способствуют увеличению прокаливаемости и тем самым дают возможность получить высокие механические свойства в деталях больших сечений.

Среди сталей мартенситного класса широкое применение находят стали, содержащие около 13 % хрома и до 0,4 % углерода. При содержании хрома более 12,5 % сталь становится коррозионностойкой. Стали этой группы хорошо сопротивляются атмосферной коррозии и коррозии в среде водяного пара, т.е. являются нержавеющими из них изготавливают различные детали машин, требующие повышенной прочности и коррозионной стойкости, а также некоторые виды инструмента. Упрочнение достигается закалкой в масле или на воздухе на структуру мартенсита. Отпуск в зависимости от назначения может быть высоким (для деталей машин) или низким (для инструмента).

При содержании хрома более 12,5 % сталь становится коррозионностойкой. Стали этой группы хорошо сопротивляются атмосферной коррозии и коррозии в среде водяного пара, т.е. являются нержавеющими из них изготавливают различные детали машин, требующие повышенной прочности и коррозионной стойкости, а также некоторые виды инструмента. Упрочнение достигается закалкой в масле или на воздухе на структуру мартенсита. Отпуск в зависимости от назначения может быть высоким (для деталей машин) или низким (для инструмента).

Набольшее применение среди сталей аустенитного класса находят хромоникелевые стали, содержащие около 18 % хрома и 8.., 10 % никеля (углерода не более 0,2 %). Эти стали имеют более высокую коррозионную стойкость, чем хромистые стали мартенситного класса. В нормализованном состоянии эти стали имеют структуру, состоящую из аустенита и небольшого количества карбидов типа (FeCr)23C6. При нагреве под закалку (так называемая аустенизацня) карбиды растворяются в аустените, и при резком охлаждении в воде фиксируется однофазная аустенитная структура. Однофазные структуры характеризуются более высокой коррозионной стойкостью, т.к. в этом случае уменьшается вероятность образования микрогальванических пар, вызывающих электрохимическую коррозию. Закалка аустенитных сталей не является упрочняющей операцией.

Однофазные структуры характеризуются более высокой коррозионной стойкостью, т.к. в этом случае уменьшается вероятность образования микрогальванических пар, вызывающих электрохимическую коррозию. Закалка аустенитных сталей не является упрочняющей операцией.

Аустенитные стали используются как кислотостойкие для изготовления химической аппаратуры, а также для деталей машин и криогенного оборудования, работающего при температурах до -253 С. Стали этого класса могут использоваться и как жаростойкие, жаропрочные материалы.

Наиболее известными сталями ферритного класса являются высокохромистые стали, содержащие 17…30 % хрома и не более 0,2 % углерода. Они хорошо сопротивляются как электрохимической так и газовой коррозии при высоких температурах, т.е. являются кислотостойкими и жаростойкими (окалиностойкими). Недостатком этих сталей является низкая прочность и возникающая при перегреве (например, при сварке) крупнозернистость, которая не устраняется термической обработкой, Крупнозернистость придаёт сталям повышенную хрупкость. Используются эти стали преимущественно в отожженном состоянии.

Используются эти стали преимущественно в отожженном состоянии.

Рассмотренные стали мартенситного, аустенитного и ферритного класса относятся с особыми свойствами.

Стали карбидного класса по назначению являются инструментальными. Они отличаются повышенной износостойкостью и теплостойкость (красностойкостью). Благодаря этому их используют для изготовления режущего инструмента, работающего при высоких скоростях резания. Наилучшие режущие свойства стали приобретают после сложной термической обработки. Отожженные заготовки имеют структуру сорбитообразного перлита и карбидов. После механической обработки заготовок и придания инструменту необходимой формы он подвергается закалке и трёхкратному отпуску. Схема режимов термической обработки приведена.

С целью выравнивания температуры по всему сечению инструмента и в избежании его деформации производится подогрев до температуры около 800°С, а затем окончательный нагрев в расплавах солей до температур 1260… 1290 °С (для стали Р18). Высокие температуры закалки необходимы для более полного растворения карбидов и получения при нагреве высоколегированного аустенита. Это обеспечивает получение после закалки в масле (или на воздухе) высоколегированного мартенсита, обладающего высокой устойчивостью против отпуска, т.е. теплостойкостью. Часть карбидов, не растворившихся при нагреве, препятствуют росту зерна аустенита.

Высокие температуры закалки необходимы для более полного растворения карбидов и получения при нагреве высоколегированного аустенита. Это обеспечивает получение после закалки в масле (или на воздухе) высоколегированного мартенсита, обладающего высокой устойчивостью против отпуска, т.е. теплостойкостью. Часть карбидов, не растворившихся при нагреве, препятствуют росту зерна аустенита.

В процессе охлаждения часть аустенита превращается в мартенсит. Кроме того в структуре сохраняются не растворенные карбиды и некоторое количество остаточного аустенита, т.к. точка Мк лежит ниже нуля градусов и мартенситное превращение не заканчивается. Остаточный аустенит понижает твёрдость и режущие свойства, поэтому его присутствие в структуре недопустимо.

После закалки следует отпуск при температуре около 560 °С, при котором происходит превращение остаточного аустенита в мартенсит с выделением дополнительного количества дисперсных карбидов. Это сопровождается увеличением твёрдости. Чтобы весь остаточный аустенит превратился в мартенсит, отпуск проводят 3 раза подряд с выдержкой по одному часу. Для инструмента простой формы можно делать после закалки обработку холодом и однократный отпуск при 560°С.

Для инструмента простой формы можно делать после закалки обработку холодом и однократный отпуск при 560°С.

Твёрдость стали после закалки составляет HRC 62…63, а после трёхкратного отпуска HRC 64…65. Высокая твёрдость сохраняется при последующих нагревах в процессе работы до температур до 600 “С, что обеспечивает теплостойкость инструмента.

Также по теме:

Про дюралюмины. Состав и применение сплавов на основе Al-Cu-Mg.

Дилатометрия. Дилатометрические кривые.

Все о легированной стали: определение, типы и применение

Легированная сталь — это тип стали, в который для улучшения свойств добавляются легирующие элементы, отличные от углерода. Некоторые из распространенных добавок к легированной стали включают: хром, кобальт, колумбий, молибден, марганец, никель, титан, вольфрам, кремний и ванадий. Легированные стали известны своими улучшенными свойствами по сравнению с обычной углеродистой сталью, такими как: коррозионная стойкость, твердость, прочность, износостойкость и ударная вязкость. Легированные стали используются для изготовления производственной оснастки и конечной продукции практически во всех отраслях промышленности. Точная марка и состав легированной стали могут быть адаптированы к требованиям применения.

Легированные стали используются для изготовления производственной оснастки и конечной продукции практически во всех отраслях промышленности. Точная марка и состав легированной стали могут быть адаптированы к требованиям применения.

В этой статье обсуждаются различные классы легированных сталей, включая их составы, свойства и области применения.

Что такое легированная сталь?

Легированная сталь представляет собой материал на основе железа, который помимо углерода содержит один или несколько преднамеренно добавленных элементов. Легирующие элементы добавляются в сталь для улучшения одного или нескольких ее физических и/или механических свойств, таких как: твердость, прочность, ударная вязкость, жаростойкость, коррозионная стойкость и износостойкость. Эти элементы обычно составляют 1-50% массы металла. Существует множество способов группировки легированных сталей. Их можно сгруппировать по основным легирующим элементам (например, нержавеющая сталь содержит значительное количество хрома) или по процентному содержанию всех легирующих элементов, содержащихся в стали (например, высоколегированная сталь обычно содержит более 8 % легирующих элементов, тогда как в низколегированной стали менее 8 %).

Каков состав легированной стали?

В зависимости от требуемых свойств материала легированная сталь может содержать большое разнообразие легирующих элементов в различных количествах. Каждый из этих элементов добавляется для улучшения некоторых свойств стали, таких как твердость или коррозионная стойкость. Типичные легирующие элементы включают: бор, хром, молибден, марганец, никель, кремний, вольфрам и ванадий. Другие менее распространенные элементы, которые могут быть добавлены: алюминий, кобальт, медь, свинец, олово, титан и цирконий.

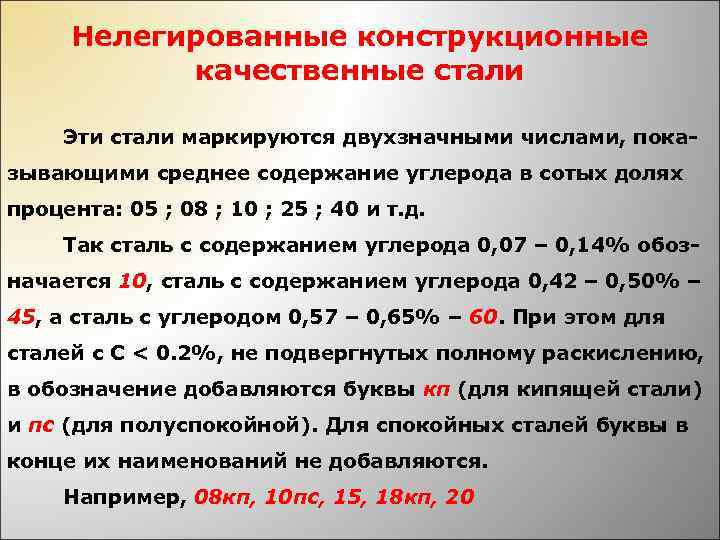

Сколько углерода содержится в легированной стали?

Содержание углерода в легированной стали зависит от типа используемой легированной стали. Большинство сталей имеют содержание углерода ниже 0,35% углерода по весу. Например, низкоуглеродистая сталь, предназначенная для сварки, имеет содержание углерода ниже 0,25% масс., а часто содержание углерода составляет менее 0,15% масс. Однако инструментальные стали представляют собой тип легированной стали с высоким содержанием углерода, обычно от 0,7 до 1,5.

Как производится легированная сталь?

Легированная сталь производится путем плавления основных сплавов в электропечи при температуре свыше 1600 °С в течение 8-12 часов. Затем его отжигают при температуре более 500 ° C, чтобы изменить химические и физические свойства и удалить примеси. Прокатная окалина (полученная в результате отжига) удаляется с поверхности плавиковой кислотой. Отжиг и удаление окалины повторяются до тех пор, пока сталь не расплавится. Расплавленная сталь отливается для прокатки и придания окончательной формы в зависимости от требуемых размеров.

Как правило, сталь производится с использованием одного из двух процессов: в электродуговой печи (ЭДП) или в доменной печи. Доменная печь — это начальный процесс превращения оксидов железа в сталь. Чугун производится в доменной печи из кокса, железной руды и известняка. ЭДП отличается от доменной печи тем, что она создает расплавленную сталь путем плавления стального лома, железа прямого восстановления и/или чугуна с использованием электрического тока.

Где используется легированная сталь?

Применение легированной стали очень широко и зависит от типа легированной стали. Некоторые легированные стали используются для производства труб, особенно для использования в энергетике. В то время как другие используются в производстве коррозионно-стойких контейнеров, столового серебра, кастрюль, сковородок и нагревательных компонентов для тостеров и другого кухонного оборудования. Легированные стали можно разделить на две основные категории: низколегированные стали и высоколегированные стали. Применение легированных сталей в основном определяется категорией, к которой они относятся.

Низколегированные стали используются в различных отраслях промышленности благодаря их прочности, обрабатываемости и доступности. Их можно найти на кораблях, трубопроводах, сосудах под давлением, буровых платформах, военной технике и строительной технике.

Высоколегированные стали, с другой стороны, могут быть дорогими в производстве и сложными в работе. Тем не менее, они идеально подходят для автомобильной промышленности, химической обработки и оборудования для производства электроэнергии благодаря своей высокой прочности, ударной вязкости и коррозионной стойкости.

Тем не менее, они идеально подходят для автомобильной промышленности, химической обработки и оборудования для производства электроэнергии благодаря своей высокой прочности, ударной вязкости и коррозионной стойкости.

Каковы свойства легированной стали?

Легированная сталь может иметь широкий диапазон свойств в зависимости от конкретных легирующих элементов и их количества, добавленного в сталь. Некоторые из ключевых свойств, связанных с некоторыми легированными сталями: высокая производительность, долговечность, высокая прочность, хорошие характеристики в жестких условиях и коррозионная стойкость.

Какая температура требуется для закалки легированной стали?

Не все легированные стали поддаются термообработке. Примеры легированных сталей, которые нельзя подвергать термообработке, включают ферритные и аустенитные нержавеющие стали. Чтобы сталь была достаточно закаливаемой, для ее упрочнения необходим углерод. Стали, такие как мартенситные стали, например, могут быть закалены до относительно высокого содержания углерода. Для легированных сталей с достаточным содержанием углерода для закалки температура, необходимая для закалки легированной стали, обычно составляет 760-1300 °C (в зависимости от содержания углерода). Как и в случае с другими типами стали, закалка легированной стали включает контролируемый нагрев при критических температурах с последующим регулируемым охлаждением.

Для легированных сталей с достаточным содержанием углерода для закалки температура, необходимая для закалки легированной стали, обычно составляет 760-1300 °C (в зависимости от содержания углерода). Как и в случае с другими типами стали, закалка легированной стали включает контролируемый нагрев при критических температурах с последующим регулируемым охлаждением.

Основные виды легированной стали?

Легированная сталь может быть разделена на семь основных категорий, как показано в Таблице 1 ниже:

1. Низколегированная сталь

металл. Эти легирующие элементы добавляются для улучшения механических свойств стали. Например: молибден повышает прочность; никель увеличивает ударную вязкость металла, хром добавляет жаропрочность, коррозионную стойкость и твердость. Сталь низколегированная широко применяется в производстве и строительстве. Обычно эта сталь используется в военных транспортных средствах, строительной технике, кораблях, трубопроводах, сосудах под давлением, конструкционной стали и платформах для бурения нефтяных скважин.

2. Высокопрочная низколегированная (HSLA) сталь

Высокопрочная низколегированная (HSLA) сталь или микролегированная сталь обеспечивает как высокую прочность, так и хорошую устойчивость к атмосферной коррозии. Существует шесть основных категорий стали HSLA: атмосферостойкая сталь, игольчатая ферритная сталь, сталь с уменьшенным перлитом, двухфазная сталь, сталь с контрольным прокатом и микролегированная ферритно-перлитная сталь. Как правило, медь, хром, фосфор и кремний используются для повышения коррозионной стойкости, а ванадий, ниобий, титан и медь — для повышения прочности. Высокая прочность сталей HSLA может затруднить их формование. В определенных ситуациях добавляют цирконий или кальций, чтобы облегчить их формирование.

HSLA широко используется в автомобильной промышленности. Горячекатаная сталь HSLA может использоваться для систем подвески, шасси, колес и механизмов сидений. Принимая во внимание, что холоднокатаные стали HSLA могут использоваться для усиления и кронштейнов сидений.

3. Высоколегированная сталь

Высоколегированная сталь отличается высоким содержанием легирующих элементов более 8% от общего состава стали. Производство высоколегированной стали может быть дорогим, и с ней может быть сложно работать. Тем не менее, эти марки идеально подходят для автомобильной промышленности, конструкционных компонентов, оборудования для химической обработки и производства электроэнергии благодаря их твердости, коррозионной стойкости и ударной вязкости.

4. Нержавеющая сталь

Нержавеющая сталь является одной из самых известных легированных сталей и самой коррозионностойкой. Как правило, в качестве основных легирующих элементов она содержит некоторое сочетание никеля, хрома и молибдена, которые составляют около 11-30 % состава стали. Существует три типа нержавеющей стали: аустенитная, ферритная и мартенситная.

Аустенитные стали обычно используются для содержания агрессивных жидкостей и оборудования в горнодобывающей, химической, архитектурной или фармацевтической промышленности. В аустенитных сталях содержится большое количество никеля (до 35%), молибдена, хрома (16—26%), ниобия, углерода до 0,15%. Аустенитные стали часто обладают лучшей коррозионной стойкостью из всех нержавеющих сталей. Эти стали также обладают высокой формуемостью и прочностью и обычно востребованы благодаря своим свойствам при экстремальных температурах.

В аустенитных сталях содержится большое количество никеля (до 35%), молибдена, хрома (16—26%), ниобия, углерода до 0,15%. Аустенитные стали часто обладают лучшей коррозионной стойкостью из всех нержавеющих сталей. Эти стали также обладают высокой формуемостью и прочностью и обычно востребованы благодаря своим свойствам при экстремальных температурах.

Ферритная сталь, используемая в промышленном оборудовании и автомобилях, представляет собой нержавеющую сталь с содержанием углерода менее 0,10% и более 12% углерода. Эта марка стали была разработана для защиты от коррозии и окисления, в частности от коррозии под напряжением. Эти стали практически не упрочняются термической обработкой и лишь слегка упрочняются холодной прокаткой.

Мартенситные стали, в основном используемые для изготовления столовых приборов, имеют типичное содержание хрома от 11,6 до 18 % с добавлением 1,2 % углерода и никеля. Как группа, самое высокое содержание хрома в мартенситных сталях ниже, чем самое высокое содержание хрома в ферритных и аустенитных сталях. Мартенситные стали известны своей исключительной прокаливаемостью при умеренной коррозионной стойкости. Это делает их идеальными для столовых приборов, гаечных ключей, хирургических инструментов и турбин.

Мартенситные стали известны своей исключительной прокаливаемостью при умеренной коррозионной стойкости. Это делает их идеальными для столовых приборов, гаечных ключей, хирургических инструментов и турбин.

5. Микролегированная сталь

Высокопрочные низколегированные стали (HSLA) часто называют микролегированными сталями.

6. Усовершенствованная высокопрочная сталь (AHSS)

Усовершенствованная высокопрочная сталь (AHSS) в основном используется в автомобильной промышленности. Этот металлический сплав играет ключевую роль в снижении общего веса транспортных средств. Он обладает уникальными свойствами, такими как: высокая прочность и оптимизированная формуемость, что делает его идеальным для применения в автомобилестроении.

7. Маржинальная сталь

Мартенсетно-стареющая сталь представляет собой особый вид стального сплава с низким содержанием углерода. Эта сверхвысокопрочная сталь обладает превосходной ударной вязкостью и хорошей пластичностью по сравнению с большинством сталей. В отличие от других стальных сплавов мартенситностареющая сталь упрочняется за счет осаждения интерметаллических соединений, а не за счет присутствия углерода. Мартенситно-стареющая сталь сочетает в себе высокую прочность и твердость с относительно высокой пластичностью благодаря отсутствию углерода и использованию интерметаллических осадков. Основными типами выделений являются Ni3Mo, Ni3Ti, Ni3Al и Fe2Mo, которые также встречаются в больших объемных фракциях. Мартенситно-стойкие стали в основном используются в аэрокосмической отрасли, а также в производстве инструментов и оружия.

В отличие от других стальных сплавов мартенситностареющая сталь упрочняется за счет осаждения интерметаллических соединений, а не за счет присутствия углерода. Мартенситно-стареющая сталь сочетает в себе высокую прочность и твердость с относительно высокой пластичностью благодаря отсутствию углерода и использованию интерметаллических осадков. Основными типами выделений являются Ni3Mo, Ni3Ti, Ni3Al и Fe2Mo, которые также встречаются в больших объемных фракциях. Мартенситно-стойкие стали в основном используются в аэрокосмической отрасли, а также в производстве инструментов и оружия.

8. Инструментальная сталь

Инструментальная сталь — термин, используемый для описания ряда углеродистых и легированных сталей, которые хорошо подходят для производства инструментов. Эти стали отличаются твердостью, износостойкостью, ударной вязкостью, устойчивостью к размягчению при высоких температурах. Инструментальная сталь идеально подходит для производства инструментов, включая (но не ограничиваясь) штампы для станков и ручные инструменты.

Подходит ли легированная сталь для литья под давлением?

Да, легированная сталь подходит для литья под давлением. Низколегированные стали являются одним из материалов, используемых в процессе литья под давлением. Легированная сталь марки Р20, например, используется для пресс-форм, которые используются для обычных пластмасс, поскольку они не вызывают коррозии или сильного износа.

Резюме

В этой статье представлена легированная сталь, объяснено, что это такое, и рассмотрена ее важная роль в производстве. Чтобы узнать больше о легированной стали, свяжитесь с представителем Xometry.

Xometry предоставляет широкий спектр производственных возможностей и других дополнительных услуг для всех ваших потребностей в прототипировании и производстве. Посетите наш веб-сайт, чтобы узнать больше или запросить бесплатное предложение без каких-либо обязательств.

Заявление об отказе от ответственности

Содержание, представленное на этой веб-странице, предназначено только для информационных целей. Xometry не делает никаких заявлений и не дает никаких гарантий, явных или подразумеваемых, в отношении точности, полноты или достоверности информации. Любые рабочие параметры, геометрические допуски, особенности конструкции, качество и типы материалов или процессов не должны рассматриваться как представляющие то, что будет поставляться сторонними поставщиками или производителями через сеть Xometry. Покупатели, которым нужны расценки на детали, несут ответственность за определение конкретных требований к этим частям. Пожалуйста, ознакомьтесь с нашими условиями для получения дополнительной информации.

Xometry не делает никаких заявлений и не дает никаких гарантий, явных или подразумеваемых, в отношении точности, полноты или достоверности информации. Любые рабочие параметры, геометрические допуски, особенности конструкции, качество и типы материалов или процессов не должны рассматриваться как представляющие то, что будет поставляться сторонними поставщиками или производителями через сеть Xometry. Покупатели, которым нужны расценки на детали, несут ответственность за определение конкретных требований к этим частям. Пожалуйста, ознакомьтесь с нашими условиями для получения дополнительной информации.

Команда Xometry

Эта статья была написана различными участниками Xometry. Xometry — это ведущий ресурс по производству с помощью станков с ЧПУ, изготовления листового металла, 3D-печати, литья под давлением, литья уретана и многого другого.

Пруток из легированной стали B16, материал для болтов B-16 и крепежные материалы

1.888.282.3292 Моя учетная записьПолучить предложение

Пруток из легированной стали B16 представляет собой легированную сталь из хрома, молибдена и ванадия, широко используемую для высокопрочных промышленных применений. Он обычно используется в турбинах для производства электроэнергии в качестве высокопрочного крепежа, такого как материал для болтов.

Он обычно используется в турбинах для производства электроэнергии в качестве высокопрочного крепежа, такого как материал для болтов.

Диапазоны размеров запасов легированной стали B-16

Пруток

1,000–7,000 дюймов

Узнать цену

Не нашли то, что ищете? Свяжитесь с нашей группой поставщиков по адресу [email protected]

Стандартные технические характеристики

- ASTM A 193 Gr B16

(с дополнением испытания на удар по Шарпи S2) - S6 снятие напряжений с помощью расплава AOD-ESR

- ГЭ-Б5Ф5

- ЕН 10204

- Горячая обработка, обработка на твердый раствор (отжиг), затем удаление окалины

Общие торговые названия

- Сплав B16

- В16

- Материал болта B16

Общие области применения легированной стали B-16

- Производство электроэнергии

- Болтовое соединение

Химический состав

| Элемент | Массовые проценты | |

|---|---|---|

| С | Углерод | 0,42 – 0,50% |

| Кр | Хром | 0,80 – 1,15% |

| Мн | Марганец | 0,45 – 0,70% |

| Пн | Молибден | 0,45 – 0,65% |

| П | Фосфор | 0,025% макс. (бары) (бары) |

| В | Ванадий | 0,25 – 0,35% |

| С | Сера | 0,025% макс. (бары) |

| Ал | Алюминий | 0,015% макс. |

| Си | Кремний | 0,20 – 0,35% |

Назад к информации о продукте

Физические свойства легированной стали B16

| Сплав B16 обычно подвергается закалке в масле и отпуску после того, как деталь достигнет комнатной температуры |

| Для диаметров более 7 дюймов может использоваться закалка водой для обеспечения ударопрочности по Шарпи |

Плотность = 0,283 (фунт/куб. |