Состав припоя: Все про припой ПОС – Мастер Пайки

alexxlab | 26.04.1995 | 0 | Разное

Припои для высокотемпературной пайки жаропрочных и жаростойких сплавов

Одним из способов формирования высокопрочного неразъемного соединения при температурах ниже температуры плавления соединяемых материалов является метод пайки. Формирование неразъемных соединений в данном случае происходит при температуре выше температуры плавления припоя без расплавления материала соединяемых элементов. Распространение получили припои в форме порошка, пасты, проволоки, ленты или фольги. Пайка применяется преимущественно для соединения разнородных и трудносвариваемых материалов. В числе примеров применения технологии:

– пайка сотовых уплотнений, пористоволокнистых истираемых материалов, знаковых отверстий лопаток, блоков сопловых лопаток, дефлекторов и пр.;

– пайка монокристаллических сплавов;

– пайка композиционных материалов на основе интерметаллидов;

– пайка разнородных материалов на основе интерметаллидов;

– ремонт с применением технологии пайки.

Современные припои в зависимости от особенности кристаллизации металла можно условно разделить на два класса – эвтектические и твердорастворные, а в зависимости от материала основы можно классифицировать на четыре группы.

Эвтектические припои производятся на основе переходных металлов, таких как никель, железо, кобальт, хром. Наиболее применяемые припои на основе никеля и кобальта содержат металлоиды – бор, кремний, фосфор, углерод – химически активные элементы, снижающие температуру плавления и способствующие растворению оксидов на поверхности деталей. Эвтектические сплавы, обладающие низкой температурой ликвидус, высокой жидкотекучестью, которые хорошо смачивают поверхность паяемых материалов и менее склонны к образованию ликваций и усадочных пор. Такие сплавы по своей природе являются хрупкими и производятся преимущественно в форме порошка.

Твердорастворные припои производятся на основе благородных металлов – серебра, золота, паладия.

Классификация припоев для высокотемпературной пайки сталей и сплавов

Основа сплава | Класс | Легирующие элементы | Температура пайки, С | Температура эксплуатации, С |

Ni/Fe/Co-(B)-(Si)-(C)-(P) | эвтектический | Cr, Mo, W, Ti, Al | 950-1200 | <1200 |

Ni/Pd-(Si)-(B) | эвтектический | Cr, Co, W, Mo | 900-1000 | 400-800 |

переходный металл-металл | ||||

Ni-Ge | эвтектический | – | 1200 | <1200 |

Ni/Zr/Hf | эвтектический | Cr | 1200-1250 | >1150 |

благородный металл | ||||

Au/Pd/Ag | твердорастворный | Cu, Ni, Cr | 900-1300 | <1200 |

В общем случае состав припоя должен удовлетворять ряду требований по обеспечению уровня физико-химических свойств, смачиваемости и растекаемости, низкой эрозионной активности и т.

Припои на органическом связующем (ленты и пасты)

Высокие показатели прочности и рабочей температуры могут обеспечить только сложнолегированные припои с системой легирования, близкой к системе легирования соединяемых материалов. Из-за сложного химического состава многие припои являются трудно недеформируемыми и не могут быть получены традиционными методами в виде полос, фольги или прутков. Высокотемпературные припои могут получены в форме высокотехнологичных полуфабрикатов – лента или паста на органическом связующем. Состав органического связующего паст обеспечивает высокие реологические свойства и надежную фиксацию на паяемой поверхности. Связующее лент порошковых припоев обеспечивает высокую эластичность и технологичность лент при использовании (поддаются резке ножом и ножницами), клеевой слой обеспечивает надежную фиксацию на паяемой поверхности.

Аморфные припои

Еще одним вариантом получения припоев труднодеформируемых материалов является изготовление лент с аморфной структурой. Аморфные металлические материалы являются однофазными системами и достаточно пластичны. Формируется такая структура в процессе быстрого охлаждения расплава определенного состава. При применении припоев в виде аморфных лент исключается необходимость использования органических связок (кроме случая использования в качестве клеящего слоя), удается достичь снижения расхода припоя. Высокая пластичность ленточных припоев позволяет придавать им необходимую форму. Припой в виде аморфных лент позволяет ограничить эрозию основного материала за счёт снижения температуры пайки, например, температура пайки припоя ВПр51 составляет 1040-1080 С. Относительно низкое содержание хрома и молибдена в совокупности с введением бора позволяет существенно снизить температуру пайки и обеспечить низкую эрозионную активность припоя, и не сказывается на уровне жаростойкости припоя и паяных соединений.

Припой в виде аморфных лент позволяет ограничить эрозию основного материала за счёт снижения температуры пайки, например, температура пайки припоя ВПр51 составляет 1040-1080 С. Относительно низкое содержание хрома и молибдена в совокупности с введением бора позволяет существенно снизить температуру пайки и обеспечить низкую эрозионную активность припоя, и не сказывается на уровне жаростойкости припоя и паяных соединений.

Припои в авиационной промышленности

В авиационной промышленности применяется порядка 50 марок припоев на основе олова, свинца, меди, серебра, никеля и титана. В последнем перечне ограничителе содержится 36 марок. Общие требования к технологическому процессу пайки высоколегированных сталей в вакууме изложены в ГОСТ Р 53542-2009. Технологические рекомендации для получения паяных соединений конечных изделий разрабатываются специалистами ФГУП ВИАМ в сотрудничестве с отраслевыми институтами и предприятиями отрасли.

Перечень припоев, рекомендуемых в перечне-ограничителе к применению в опытном производстве в авиационной промышленности, включает припои марок:

ВПр1, ВПр2, ВПр4 | полосы |

ВПр7, ПСр21,5 (ВПр17) | полосы, порошок |

ПСр25, ПСр40 | полосы, проволока |

ВПр11-40Н | порошок |

ВПр24 | порошок, лента на органической связке |

ВПр27 | порошок, аморфная лента |

ВПр36, ВПр37, ВПр42, ВПр44, ВПр50 | порошок |

Л63 | проволока |

ПФОЦ 7-3-2 | литые прутки |

ПМФ9, ПСр15, ПСр25, ПСр25Ф, ПСр40 | полосы, проволока |

ВПр16, ВПр28 | порошок, аморфная лента |

34А | прутки |

Сплав Розе | гранулы |

ПОС61, ПОССу 61-0,5, ПОС40, ПОССу 40-0,5 | слитки |

ПОСК 50-18 | слитки, проволока, лента, пруток, порошок |

ПСр2,5, ПСр3Кд | полосы, проволока |

ВПр35, ВПр40 | проволока |

Наиболее востребованные марки припоев

Припой ВПр11-40Н наиболее широко используемый припой при пайке никелевых жаропрочных сплавов.

Припой ВПр24 (высокожаропрочный) на никелевой основе применяется для пайки сопловых и рабочих лопаток турбины из сплавов типа ЖС6.

Припой ВПр27 (аморфный) на никелевой основе используется для пайки упрочняющих пластин на контактные поверхности бандажных полок рабочих лопаток турбин из сплавов ЖС6У и ВЖЛ12.

Припои ВПр36, ВПр44 (высокожаропрочные) на никелевой основе предназначены для пайки монокристаллических жаропрочных никелевых сплавов, применяются при заделке технологических отверстий в рабочих лопатках турбин.

Припой ВПр50 на никелевой основе используется для пайки жаропрочных никелевых сплавов и нержавеющих сталей.

Припой ВПр37 на никелевой основе применяется для пайки интерметаллидных сплавов типа ВКНА.

Припой ВПр16 на титановой основе используется вместо серебрянных припоев, обеспечивает более высокие значения прочности и хорошую коррозионную стойкость паяных соединений.

Припой ВПр28 на титановой основе используется вместо серебрянных припоев, обеспечивает более высокие значения прочности и хорошую коррозионную стойкость паяных соединений.

Припой ВПр2 на медно-марганцевой основе применяется при пайке теплообменников различного назначения.

Припой ВПр17 (ПСр21,5) применяется при газопламенной пайке тонкостенных трубопроводов из стали 12Х18Н9Т.

Припои ВПр24, ВПр27, ВПр36, ВПр42, ВПр44, ВПр50 являются эвтектическими или доэвтектическими сложнолегированными сплавами со структурой твердого раствора с эвтектикой, содержащей бориды и силициды.

Припой ВПр11-40Н является смесью порошка ВПр11 со структурой никельхромового твердого раствора с эвтектикой, содержащей бориды, силициды и карбиды и наполнителя со структурой доэвтектического сплава никеля с силицидами и боридами.

Припой Впр37 является безэтектическим сплавом с кремнием и бором в качестве депрессантов.

Марка припоя | Система легирования | Температура пайки, С | Температура эксплуатации, С |

Припой ВПр37 | Ni-Cr-Al-Ti-W-Mo | 1280-1310 | 1200 |

ВПр44 | Ni–Cr–Al–Mo–W–Si–Co–B– C | 1270-1290 | 1150 |

Припои ВПр36 | Ni-Cr-Al-Mo-W-Nb-Co-B | 1250-1270 | 1100 |

Припой ВПр24 | Ni–Cr–Al–Ti–Mo–W–Nb– Si–Co–B | 1200-1220 | 1050 |

Припой ВПр42 | Ni-Cr-Al-Mo-W-Nb-Co-B-Ti | 1130-1150 | 1000 |

Припой ВПр50 | Ni–Cr–Mo–Nb–Si–Co–B | 1120-1160 | 1000 |

Припой ВПр27 | Ni–Cr–Al–Mo–W–Nb–Co– B–C–Si | 1120-1150 | 1000 |

ВПр11-40Н | Ni–Cr–C–Si–B–Fe–Al | 1080-1120 | 800 |

ВПр16 | Ti-Cu-Zr-Ni | 900-950 | 600 |

ВПр28 | Ti-Zr-Cu-Ni | 850-880 | 600 |

Появление новых жаропрочных материалов, разработка высокоэффективных схем охлаждения деталей и узлов ГТД, новых типов статорных уплотнений проточной части турбины требуют разработки новых припоев, технологических режимов пайки и способов нанесения припоев. Во ФГУП ВИАМ организована производственная и исследовательская инфраструктура необходимая для реализации большинства задач в области разработки материалов и технологий высокотемпературной пайки.

Во ФГУП ВИАМ организована производственная и исследовательская инфраструктура необходимая для реализации большинства задач в области разработки материалов и технологий высокотемпературной пайки.

Источники информации:

Исследование мелкодисперсных порошков припоев для диффузионной вакуумной пайки, полученных методом атомизации расплава. Е.Н. Каблов, В.С. Рыльников, А.Г. Евгенов, А.Н. Афанасьев-Ходыкин. Труды ВИАМ. 2011.

Припои, применяемые для пайки материалов авиационного назначения. В.С. Рыльников, В.И. Лукин. Труды ВИАМ. 2013.

Высокотехнологичные полуфабрикаты жаропрочных припоев (ленты и пасты на органическом связующем). А.Н. Афанасьев-Ходыкин, В.И. Лукин, В.С. Рыльников. Труды ВИАМ. 2013.

Пайка тонкостенных элементов конструкций аморфным ленточным припоем ВПр51. Ю.В. Столянков, В.И. Лукин, А.Н. Афанасьев-Ходыкин. Труды ВИАМ. 2018.

Труды ВИАМ. 2018.

Аморфный ленточный припой ВПр51 для тонкостенных металлических ЗПК. Ю.В. Столянков, В.С. Рыльников, В.И. Лукин. Материалы конференции «Функциональные материалы для снижения авиационного шума в салоне и на местности». 2015.

Влияние металлургических факторов на фазовый состав и технологические характеристики припоев на никелевой основе с высоким содержанием кремния и бора. А.Г. Евгенов, И.А. Галушка, С.В. Шуртаков, В.А. Игнатов. Труды ВИАМ. 2019

Изготовление конструкции типа «Блиск» из разноименного сочетания материалов (обзор). О.Г. Оспенникова, В.И. Лукин, А.Н. Афанасьев-Ходыки, И.А. Галушка. Труды ВИАМ. 2018.

Пайка аморфными припоями. В.И. Лукин, Ю.В. Столянков, В.С. Рыльников, А.И. Щербаков. Авиационные материалы и технологии. 2002.

Технология изготовления лент и паст порошковых припоев на органических связующих. В.И. Лукин, А.Н. Афанасьев-Ходыкин, И.А. Галушка, О.В. Шевченко. Клеи. Герметики. Технологии. 2017.

В.И. Лукин, А.Н. Афанасьев-Ходыкин, И.А. Галушка, О.В. Шевченко. Клеи. Герметики. Технологии. 2017.

A nickel-based brazing alloy for brazing creep-resisting alloys and steels. Welding International. 2015. http://dx.doi.org/10.1080/09507116.2014.952498

Special features of brazing VZhM4 and VZhM5 single crystal alloys. V.I. Lukin, V.S. Rylnikov, N.G. Orekhov, A.N. Afanasev-Khodykin, V.G. Kolodochkina, I.A. Galushka. Welding International. 2017. http://dx.doi.org/10.1080/09507116.2017.1285546

Special features of diffusion welding of EP975 creep-resisting alloy and VKNA-4U cast single-crystal intermetallic alloy for blisk structures. V.I. Lukin, V.S. Rylnikov, A.N. Afanasyev-Khodykin, O.B. Timofeyeva. Welding International. 2014. http://dx.doi.org/10.1080/09507116.2013.840043

Efficient materials and brazing technology for honeycomb seals of gas turbines of a new generation of aircraft engines. E.B. Kachanov, R.S. Kurochko, V.P. Migunov, V.I. Lukin, V.S. Ryl’Nikov. Welding International. 1994. https://doi.org/10.1080/09507119409548651

E.B. Kachanov, R.S. Kurochko, V.P. Migunov, V.I. Lukin, V.S. Ryl’Nikov. Welding International. 1994. https://doi.org/10.1080/09507119409548651

Евгений Шеин

24.03.2020

Классификация припоев

Припой представляет собой материал, который используется для соединения металлов методом пайки. Он всегда имеет температуру плавления ниже, чем соединяемые детали. Большинство припоев сами являются металлами, проводящими электричество, но существуют и исключения.

С течением времени было создано огромное количество припоев, которые отличаются по составу, соотношению материалов, наличию присадок. Для удобства эксплуатации их было необходимо классифицировать. В первую очередь все существующие соединения были разделены на мягкие и твердые.

Мягкие припои

Мягкие припои имеет низкую температуру плавления, которая не превышает 300 °C. При этом предел их прочности варьируется в диапазоне 16—100 МПа.

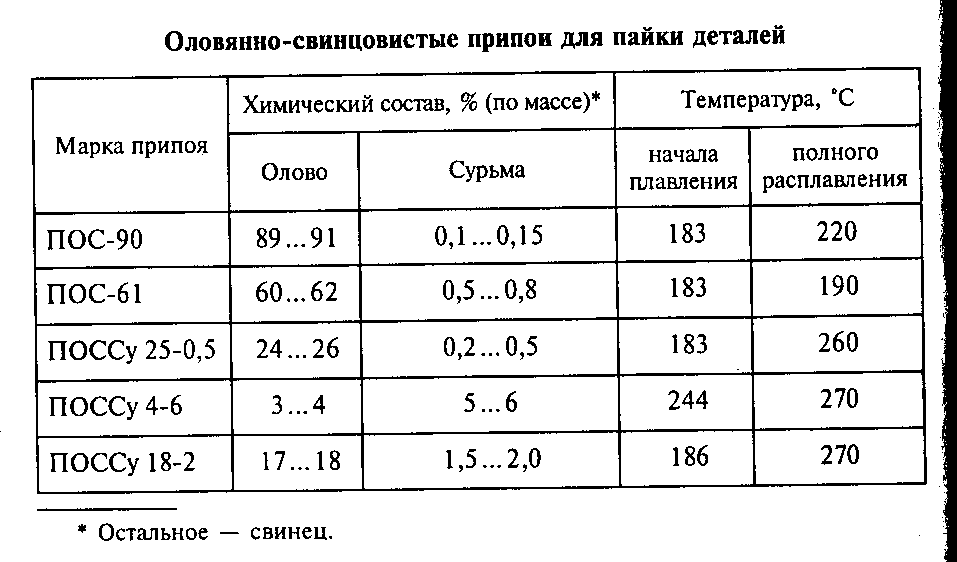

Большинство из них является сплавом двух металлов: олова и свинца. Процентное соотношение материалов сильно меняется. Сегодня используются сплавы, в которых может быть от 10 % до 90 % олова. Они имеют свою маркировку ПОС, к которой добавляется значение количества олова в процентах (от ПОС-10 до ПОС-90). Температура плавления также варьируется в диапазоне 220—280 °C, в зависимости от соотношения материала.

Процентное соотношение материалов сильно меняется. Сегодня используются сплавы, в которых может быть от 10 % до 90 % олова. Они имеют свою маркировку ПОС, к которой добавляется значение количества олова в процентах (от ПОС-10 до ПОС-90). Температура плавления также варьируется в диапазоне 220—280 °C, в зависимости от соотношения материала.

Кроме того, существует и другие разновидности мягких припоев, которые используются для специфических задач.

- ПОССу. Стандартный оловянно-свинцовый припой, но дополнительно в сплав добавляется сурьма. Благодаря этому его можно использовать при работе с оцинкованными поверхностями при сохранении высокой прочности, кроме этого добавка сурьмы придает припою пластичность.

- ПОСК. Аббревиатура расшифровывается как оловянно-свинцово-кадиемовый. Его главной особенностью является сниженная температура плавления. Благодаря этому ПОСК отлично подходит для пайки элементов, перегрев которых недопустим.

- ПОЦ или «А». Оловянно-цинковый припой, который из-за химических свойств подходит для пайки алюминия, присоединения медных изделий к алюминиевым.

Помимо ПОЦ (Припой «А»), существуют и другие бессвинцовые припои, которые используются реже. В их сплав для обеспечения нужных дополнительных свойств входят медь, серебро, висмут.

Твердые припои

В этот класс входят сплавы, температура плавления которых начинается с 300 °C, а иногда пересекает отметку в 1000 °C. За счет этого их прочность также значительно увеличивается. Значение в МПа здесь принимает диапазон от 100 до 500.

В большинстве случаев основой сплава является медь или серебро. Существует множество вариаций их соединения с другими металлами. В результате меняются температура плавления, механическая прочность, а также физические и химические свойства.

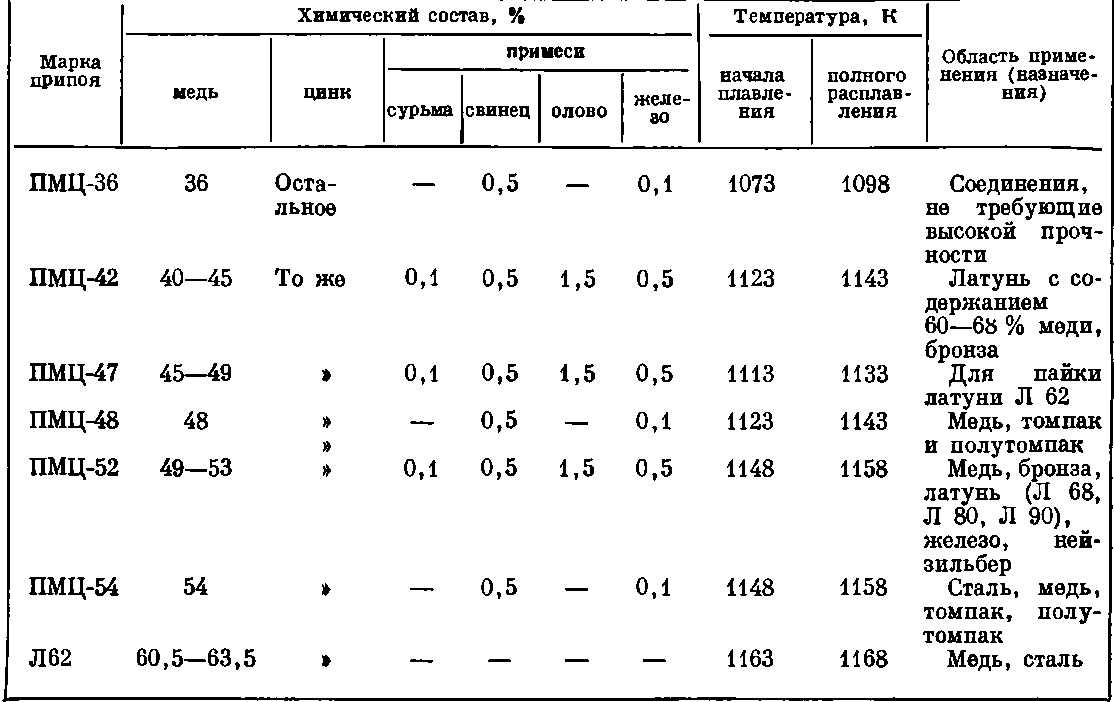

Среди медных наиболее широкое распространение получили припои ПМЦ с добавлением цинка. Количество меди в процентах обозначается в маркировке сплава. Активнее всего используются припои ПМЦ-36, ПМЦ-46, ПМЦ-51 с температурой плавления 825—870 °C.

Количество меди в процентах обозначается в маркировке сплава. Активнее всего используются припои ПМЦ-36, ПМЦ-46, ПМЦ-51 с температурой плавления 825—870 °C.

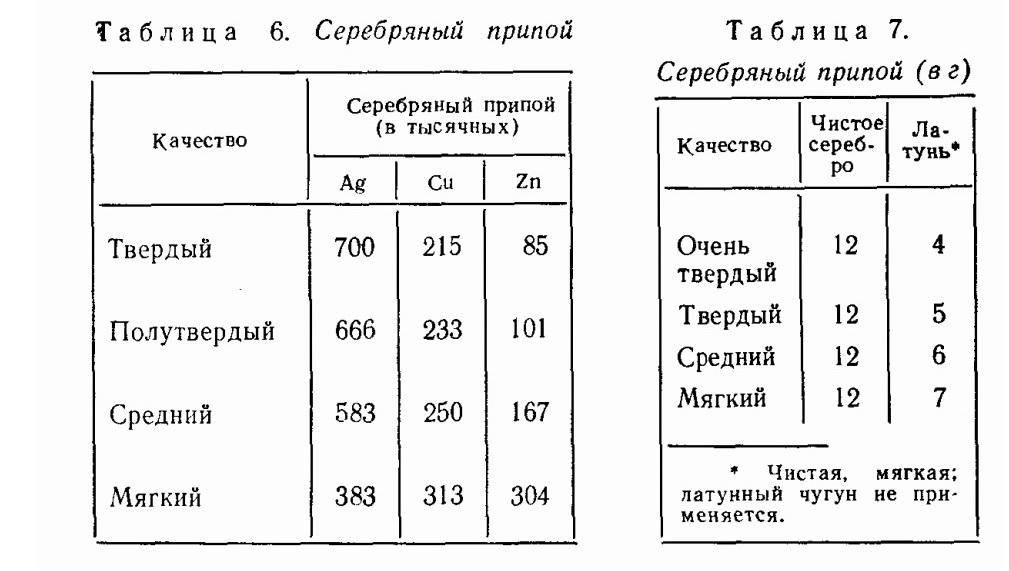

Припои, которые считаются серебряными, на самом деле являются сплавами. Весомую часть состава занимает само серебро, а остальная состоит из меди и цинка. Причем в аббревиатуре указывается только количество Ag. Существует множество разновидностей таких сплавов, от ПСр-10 до ПСр-70.

Серебряные припои открыли новые возможности. Сегодня с их помощью производится пайка многих металлов между собой. Они позволяют работать с титаном, латунью, бронзой, никелем и другими материалами, которые невозможно спаять более привычными всем припоями.

Другие критерии классификации

Помимо подразделения припоев на два основных типа, их классифицируют по ряду других признаков.

- Тип расплавления. Часть используемых припоев расплавляется полностью, а часть только частично.

При этом есть композиционные варианты, которые совмещают в себе оба сплава.

При этом есть композиционные варианты, которые совмещают в себе оба сплава. - По основному химическому элементу. Припой принято называть тем металлом, который присутствует в его составе в наибольшем количестве.

- По способу получения припоя. Некоторые припои продаются в готовом виде, а некоторые образуются прямо в процессе пайки. Последние представляют собой соединение слоев сплавов, флюса, канифоли, фольги.

- По наличию флюса. Часть припоев необходимо флюсовать отдельно в процессе пайки, а часть сразу имеет необходимое покрытие.

- По форме изделий. Наиболее распространены проволочные, прутковые, трубчатые припои. Для специализированных задач могут использоваться листовые, порошковые и даже пастообразные варианты.

#S[2048,2049,2050,2051,2972,2973,2974]#

Состав бессвинцового припоя – Справочник печатных плат

Бессвинцовые припои, как следует из названия, не содержат свинца в своем составе. Первоначально при разработке материалов для пайки и паяльной пасты почти всегда использовался свинец. Однако свинец является вредным/ядовитым материалом, поэтому в 2006 году использование припоев на основе свинца было запрещено директивой RoHS (2002/95/EC).

Первоначально при разработке материалов для пайки и паяльной пасты почти всегда использовался свинец. Однако свинец является вредным/ядовитым материалом, поэтому в 2006 году использование припоев на основе свинца было запрещено директивой RoHS (2002/95/EC).

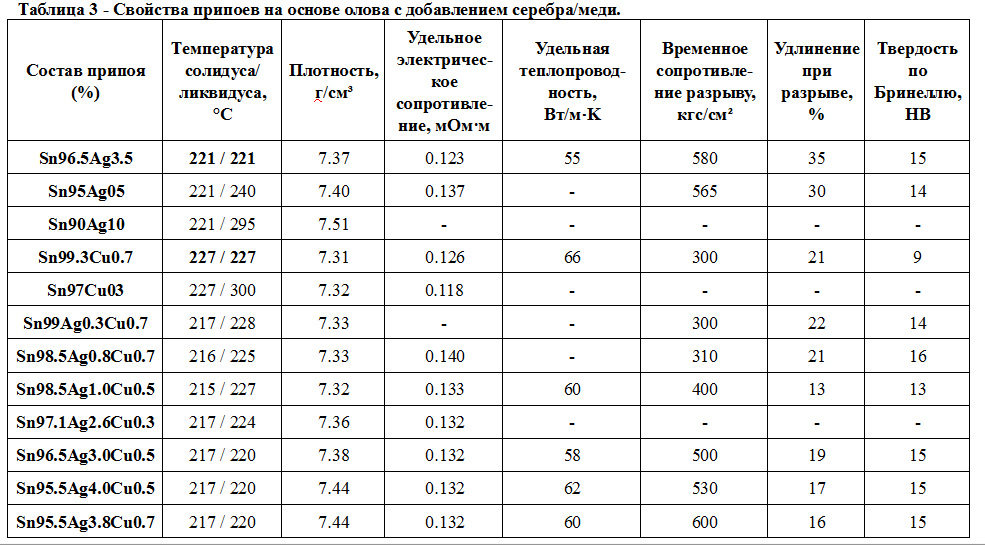

Материалы для бессвинцового припоя обычно состоят из бессвинцового припоя и флюса. Бессвинцовый припой может быть изготовлен из различных составов (% веса) металлов, таких как олово (обычно основной элемент), серебро, медь, сурьма, висмут, кобальт, никель, индий, цинк, германий и редкоземельные элементы. Различные составы определяют свойства паяльной пасты. Например, композиция 96,5% Sn/3% Ag/0,5% Cu (SAC305) обладает высокой прочностью и термической усталостью; аналогично, состав 91% Sn/9% Zn имеет высокий потенциал образования окалины и коррозии.

В соответствии со стандартом IPC J-STD 004 доступны три типа флюса; это флюс типа канифоли и заменителя канифоли, флюс водорастворимого типа и флюс без очистки. В паяльной пасте используется любой тип флюса (канифольный, водорастворимый или неочищенный).

Состав популярного бессвинцового припоя

Solder Alloy Composition (% Weight) | Composition | Melting Temperature | Eutectic Solder |

96.5% Sn/3% Ag/ 0,5% Cu (SAC305) | TIN-Silver-Copper | 217-220 ° C | NO |

95,5% SN/3,8% AG/0,7% | |||

95,5%/3,8% AG/0,7% | |||

95,5%/3,8% AG/0,7% | |||

95,5%/3,8% AG/0,7% | |||

| 0020 | Tin-Silver-Copper | 217°C | Yes |

95. | Tin-Silver-Copper | 217-220°C | No |

93.5% Sn/3% Sb/2% Bi/1.5% Cu | Tin-Antimony-Bismuth-copper | 218°C | Yes |

99.3SN0.7CU0.06NI0,005GE (SN100C) | TIN-COPPER-NICKEL-GERMANIUM | 227 ° C | Да |

Да | |||

| 95.5%. Zn | TIN-SILVER-ZINC | 218 ° C-221 ° C | NO |

96,5% SN/3,5% AG | TIN-SIL. 221°C | Да | |

95% SN/5% AG | TIN-Silver | 221 ° C-240 ° C | NO |

9003 96%. TIN-Silver | 221 ° C- -225 ° C | NO | |

97,5% SN/2,5% AG | TIN-SILVER | 3333339 22122 2223 2212 2212 2212 2212 2212 2 2212 2212 2 2212 2223 2212 2212 2212 2212 2223 2212 2223 2212 2223 2212 2223 221233333 °C | № |

97% Sn/2% Cu/0.8% Sb/0.2% Ag | Tin-Copper-silver | 226°C – 228°C | No |

99.3% Sn/0.7% Cu | Tin-Copper | 227°C | Yes |

97% Sn/3% Cu | Tin-Copper | 227° С – 300°С | № |

95% SN/5% SB | ГОДА-Антимонга | 232 ° C-240 ° C | NO |

9002 91,5%. Tin-Antimony Tin-Antimony | 232°C – 240°C | No | |

65% Sn/25% Ag/10% Sb | Tin-Silver-Antimony | 233 °C | Да |

42% SN/58% BI | TIN-BISMUTH | 138 ° C | Да |

91%/ | |||

91%. | 199°C | Yes | |

11%Ag/ 89 % Bi | Silver-Bismuth | 262°C – 360°C | No |

Эвтектический припой представляет собой припой, который плавится и застывает при одной температуре. Например, состав припоя 95,5% Sn/3,8% Ag/0,7% Cu – эвтектика, плавящаяся и замерзающая при температуре 217°С. Неэвтектический припой имеет диапазон плавления. Например, 96,5% Sn/3% Ag/0,5% Cu (SAC305) представляет собой неэвтектический припой, который начинает плавиться при 217°C и становится полностью жидким при 220°C.

Например, состав припоя 95,5% Sn/3,8% Ag/0,7% Cu – эвтектика, плавящаяся и замерзающая при температуре 217°С. Неэвтектический припой имеет диапазон плавления. Например, 96,5% Sn/3% Ag/0,5% Cu (SAC305) представляет собой неэвтектический припой, который начинает плавиться при 217°C и становится полностью жидким при 220°C.

Бессвинцовый припой и состав

Бессвинцовый припой и состав Отличаются от свинцового припоя. Наконечник (Sn) присутствует как в бессвинцовом, так и в этилированном припое, но свинец (Pb) отсутствует в бессвинцовом припое.

Состав бессвинцового припоя отличается от состава этилированного припоя. Свинца НЕТ ( Pb ) – это бессвинцовый припой. Бессвинцовый припой набирает обороты во всем мире после того, как ЕС ( Европейский Союз ) Директивы об удалении свинца ( Poison ) при пайке электронных устройств с учетом его воздействия на здоровье и окружающую среду.

Содержание:

Термины, которые необходимо знать при понимании состава бессвинцового припоя

ROHS : R Эстриация H AZARDOUS S UBSTANCES [свинец ( PB ), Mercury ( HG ), Cadmium ( CD ), Hexavalent HROM. ), Hexavalent HROM. бифенилы ( PBB ) и полибромированные дифениловые эфиры ( PBDE ).]

), Hexavalent HROM. бифенилы ( PBB ) и полибромированные дифениловые эфиры ( PBDE ).]

WEEE : W кроме E lectrical и E E lements Бессвинцовый припой Многие электронные компании и производители по всему миру использовали оловянно-свинцовый ( Sn/Pb ) припой ( Паяльная проволока, паяльная пластина, паяльная паста ) для сборки и доработки печатных плат / ремонт. Они также использовали No-Clean Liquid Flux и No-Clean Solder Paste. Они не удосужились очистить плату и остатки флюса после сборки. Эти доски позже были зарыты в землю. В то время как Pb опасен и вреден в процессе сборки, сброс платы в почву наносит вред окружающей среде. В конечном итоге это привело к обязательной сборке печатных плат без использования свинца. Различные химические составы для состава сплава в Был изучен бессвинцовый припой . Необходимо помнить о нескольких вещах: Alpha Cookson является одним из ведущих и надежных производителей и поставщиков как бессвинцовой, так и свинцовой припойной проволоки, пасты и прутка. Металл/сплав (%) Точка плавления Использование / Применение Сн Аг Сб Золото Би Ге Солидус Ликвидус Нижняя Tj IGBT использование 96,5 3,5 221°С Эвтектика Также известен как «J-сплав» 65 25 10 233°С Эвтектика Обычно используется в процессах ступенчатой пайки 95 5 237°С 240°С Максимально возможное содержание Sb в стандартной проволоке Sn/Sb 91,5 8,5 241°С 248°С Обычно используется в процессах ступенчатой пайки 90 10 243°С 257°С Самый высокоплавкий сплав Sn/Sb 86 14 Очень плохая паяемость 11 89 262°С 360°С Очень высокая прочность на растяжение и тепло/электропроводность 20 80 280°С Эвтектика Используется для монтажа кристаллов с очень высоким значением Tj, например SiC Почему использование свинца в электронике

Видео: Типы проволоки для припоя

youtube.com/embed/pq3bCVW948A?feature=oembed&wmode=opaque” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””> Бессвинцовый припой и состав

Лучший и популярный состав бессвинцового припоя

5/Ag3.0/Cu0.5

5/Ag3.0/Cu0.5 Другой менее популярный бессвинцовый припой

СОСТАВ ТОЧКА ПЛАВЛЕНИЯ 96,5 % Sn/3 % Ag/0,5 % Cu 217°С 95,5 % Sn/3,8 % Ag/0,7 % Cu 217°С 93,5 % Sn/3 % Sb/2 % Bi/1,5 % Cu 218°С 95,5 % Sn/3,5 % Ag/1 % Zn 218°С – 221°С 96,5 % Sn/3,5 % Ag 221°С 95% Sn/5% Ag 221°С – 240°С 96 % Sn/4 % Ag 221°С 97,5% Sn/2,5% Ag 221°С – 226°С 97 % Sn/2 % Cu/0,8 % Sb/0,2 % Ag 226°С – 228°С 99,3 % Sn/0,7 % Cu 227°С 97% Sn/3% Cu 227°С – 300°С 95% Sn/5% Sb 232°C – 240°C 65% Sn/25% Ag/10% Sb 233°С 96 % Sn/4 % Cu 235°С 42% Sn/58% Bi 138°С 91 % Sn/9 % Zn 199°С

Бессвинцовая припойная композиция с высокой температурой плавления

При этом есть композиционные варианты, которые совмещают в себе оба сплава.

При этом есть композиционные варианты, которые совмещают в себе оба сплава. 5Sn4.0Ag0.5Cu

5Sn4.0Ag0.5Cu