Состав сплава дюралюминий: Дюралюминий – хим.состав – ГП Стальмаш

alexxlab | 06.05.1986 | 0 | Разное

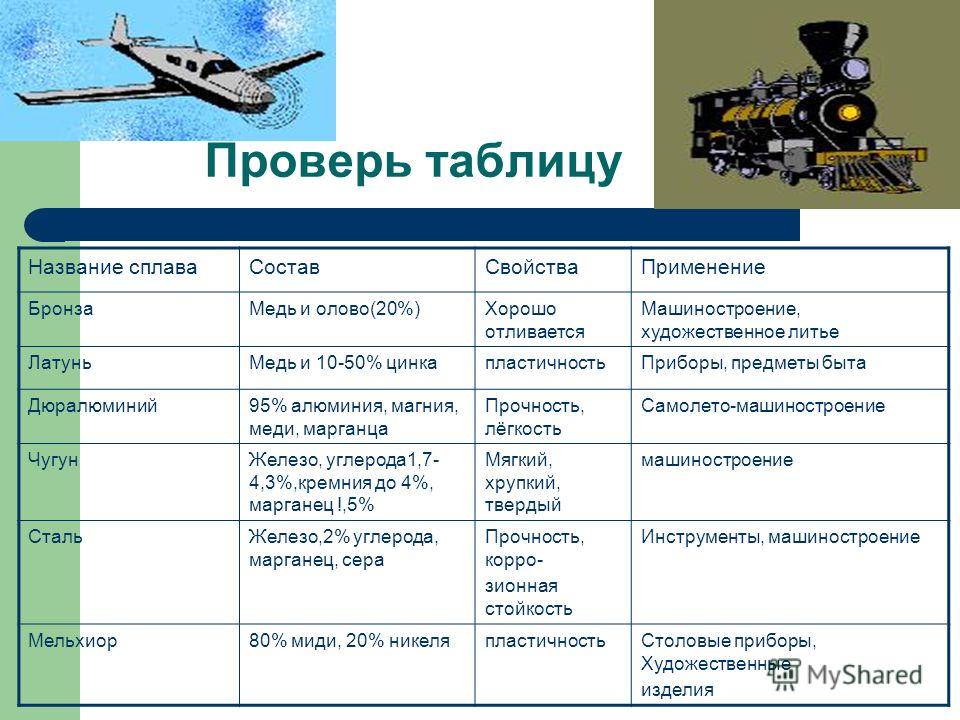

состав, свойства, применение различных марок сплава

Для производства различных деталей и вещей может использоваться дюралюминий. Данный материал получил свое название от города, в котором он был создан. Отличия дюрали от алюминия заключаются в химическом составе, который оказывает влияние на основные эксплуатационные качества. Рассмотрим особенности данного сплава подробнее.

Дюралюминий

Содержание

Химический состав

Появление дюралюминия связывают с немецкой компанией, которая расположена в городе Дюрен. Специалисты этой компании занимались разработкой нового сплава, и ошибочно провели смешивание ранее не используемых компонентов. После проведения предварительных тестов они были удивлены тем, какого смогли добиться результата, но изначально посчитали их ошибочными. Спустя некоторое время они повторили свой эксперимент и добились еще более высоких результатов.

Алюминий и дюралюмин, в первую очередь, отличаются друг от друга химическим составом. Дюралюминий обладает следующим составом:

Дюралюминий обладает следующим составом:

- 4-5% меди;

- 93% алюминия;

- 2-3% других легирующих элементов, которые добавляются для придания сплаву особых качеств.

Состав различных марок дюрали

Долгое время дюралюмин изготавливался при обычных условиях, что определяло некачественное соединение элементов. Начавшаяся война сделала данный металл стратегически важным, что привело к поиску более эффективных методов соединения всех компонентов. Результатом данных исследований стали следующие технологические особенности процесса:

- Нагрев проводится при температуре до 500 градусов Цельсия.

- На разогрев уходит около 3-х часов.

- Проводится быстрое охлаждение водой или селитрой для повышения прочности.

Состав дюралюминия может существенно меняться — все зависит от особенностей применяемой технологии производства.

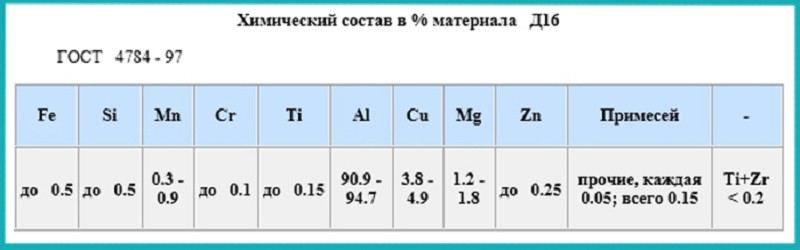

Наиболее распространенная марка Д16 имеет следующий химический состав:

- Основная часть дюралюминия во всех случая представлена алюминием, на который приходится 90-94% от общей массы.

- В состав добавляется достаточно большое количество меди (3,8-4,9%).

- Обязательным условием можно назвать добавление в равных частях кремния и железа, примерно по 0,5%.

- В состав входит цинк (не более 2,5%).

- Добавляется фиксированное значение магния — 1,8%.

Остальные компоненты представлены хромом, марганцем, титаном, которые берутся примерно по 1%.

Получаемый дюралюминий при подобном химическом составе обладает достаточно высоким показателем мягкости. Именно поэтому Д16 зачастую применяется в качестве полуфабрикатов при производстве штамповок.

Не только состав сплава дюрали оказывает влияние на основные технологические свойства. Вместе со специфической подборкой компонентов применяются технология искусственного старения, которая заключается в закалке.Для повышения прочности и твердости поверхности сплав подвергается термической обработке с охлаждением.

Технологические свойства дюрали

В зависимости от химического состава и применяемого метода изготовления технологические свойства дюрали могут существенно отличаться. ГОСТа именно для этого металла пока нет.

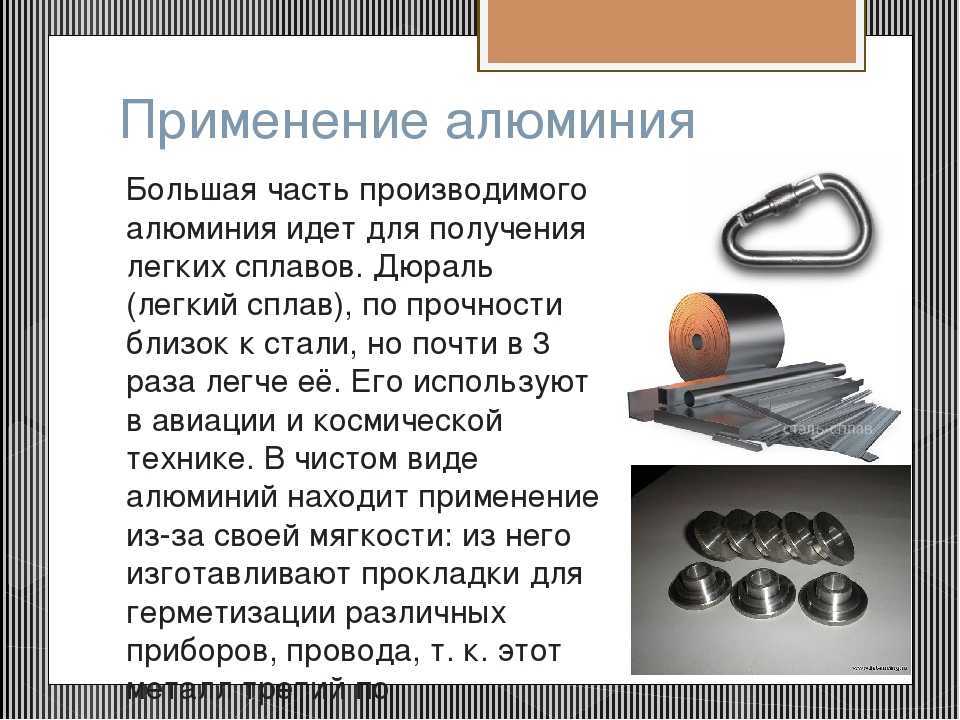

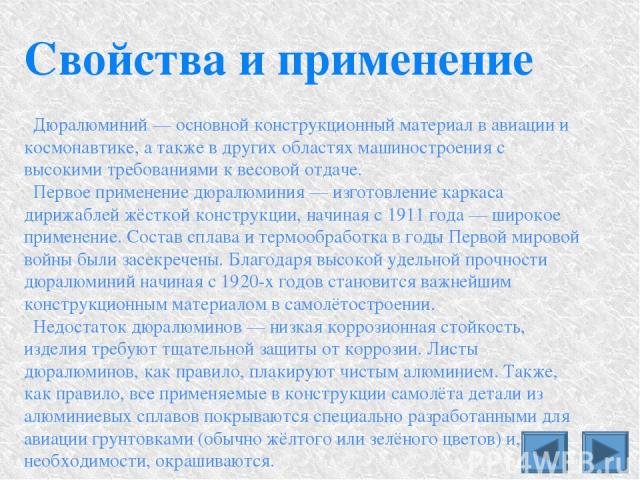

Сразу после появления дюралюминия его назвали самым подходящим материалом для строительства дирижаблей и самолетов.

Среди технологических свойств следует отметить нижеприведенные моменты:

- Низкая стоимость, которая обуславливается простой технологией производства. Тот момент, что компоненты не нужно разогревать до экстремально высоких температур определяет существенное удешевление материала. Также на стоимости благоприятно отражается возможность проведения производства в обычной среде.

- Небольшой вес. Рассматривая химический состав можно отметить, что большая часть состава представлена алюминием. Этот металл известен своей легкостью.

- Высокие показатели температуры плавления позволили использовать сплав дюраль при производстве различных элементов самолетов и другой техники.

Температура плавления дюралюминия около 650 градусов Цельсия. При этом обычный алюминий плавится уже при более низких температурах, что приводит к изменению основных технологических качеств и деформации изделий.

Температура плавления дюралюминия около 650 градусов Цельсия. При этом обычный алюминий плавится уже при более низких температурах, что приводит к изменению основных технологических качеств и деформации изделий. - Плотность дюралюминия составляет 2,5 грамма на кубический сантиметр (у стали на каждый кубический сантиметр приходится 8 грамм). Именно этот показатель определяет существенно снижение веса изготавливаемых деталей. Данный показатель может варьироваться в относительно небольшом диапазоне, достигать значения 2,8 грамм на кубический сантиметр.

- Статическая прочность дюралюминия достаточно высока, что определяет устойчивость к разовой нагрузке. Именно поэтому сплав применяется при изготовлении различных ответственных деталей. Проведенные исследования указывают на то, что разрушить подобный материал довольно сложно.

Однако есть и один недостаток – относительно невысокая устойчивость к воздействию повышенной влажности. Разрушение сплава блокируют путем нанесения защитного покрытия, что несколько повышает стоимость сплава.

Детали из дюрали

Дюралюминий Д16 получил достаточно широкое распространение. Отличные эксплуатационные качества он демонстрирует при температуре не выше 250 градусов Цельсия. Стоит учитывать, что уже при температуре 80 градусов Цельсия появляются признаки образования межкристаллической коррозии.

В последнее время в чистом виде дюралюминий практически не применяется. Это связано не только с высокой вероятностью появления коррозии, но и другими недостатками алюминиевого сплава. Для повышения эксплуатационных качеств сегодня выполняют следующее улучшение:

- Закалку в естественных условиях. При маркировке указывается буква «Т».

- Выполняют процедуру искусственного старения, что также отражается на маркировке «Т1».

- Анодирование и покрытие поверхности специальными лаками (в маркировке указывают букву «А»).

Снижение коррозионной стойкости происходит не только по причине повышения температуры, но и механического воздействия. Именно поэтому уделяется внимание дополнительным процедурам увеличения эксплуатационных качеств.

Именно поэтому уделяется внимание дополнительным процедурам увеличения эксплуатационных качеств.

Более высокими эксплуатационными качествами обладает сплав под названием ВД95. Кроме этого, данная разновидность сплава проходит процедуру старения, за счет чего существенно повышается потенциал этой разновидности дюралюминия.

Область применения

Тугоплавкость дуралюмина марки ВД95 определяет его широкое применение не только в сфере авиастроения, но и изготовления скоростных поездов, которые постепенно становятся самым распространенным транспортным средством в Европе и Азии. Это связано с тем, что при движении на большой скорости из-за возникающего трения поверхность может сильно нагреваться. Слишком высокая пластичность из-за перестроения кристаллической решетки становится причиной деформации поверхности при механическом воздействии. Также применение дюралюминия представлено производством прутков, заклепок, болтов и других крепежных материалов.

- Дюралюминий в авиастроении

- Дюралюминий в строительстве

Несмотря на тугоплавкость, есть возможность проводить сварочные работы с помощью аргона. Данный процесс настолько прост, что его можно провести в собственном гараже. В различных отраслях машиностроения дюралюминий применяется для получения изоляционных материалов. Примером можно назвать появление фольги толщиной около 0,2 миллиметров, которая применяется в качестве отражающего слоя при производстве изоляции.

Данный процесс настолько прост, что его можно провести в собственном гараже. В различных отраслях машиностроения дюралюминий применяется для получения изоляционных материалов. Примером можно назвать появление фольги толщиной около 0,2 миллиметров, которая применяется в качестве отражающего слоя при производстве изоляции.

В пищевой промышленности фольга из дюралюминия встречается довольно часто — ее используют для оборачивания конфет.

Сплав получил широкое применение и в буровой отрасли. Это связано с уникальным сочетанием нижеприведенных качеств:

- Легкость.

- Прочность.

- Стойкость к повышенным температурам и влажности.

Изготавливаемые буры из дюралюминия отлично справляются с гашением вибрации.

В заключение отметим, что широкая область применения определена особыми эксплуатационными качествами и относительно невысокой стоимостью материала.

Общие свойства и состав дюралюминия Д16 (Д16Т), Д19, Д1

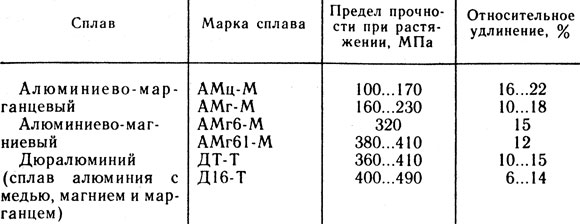

Промышленные сплавы системы Al-Cu-Mg

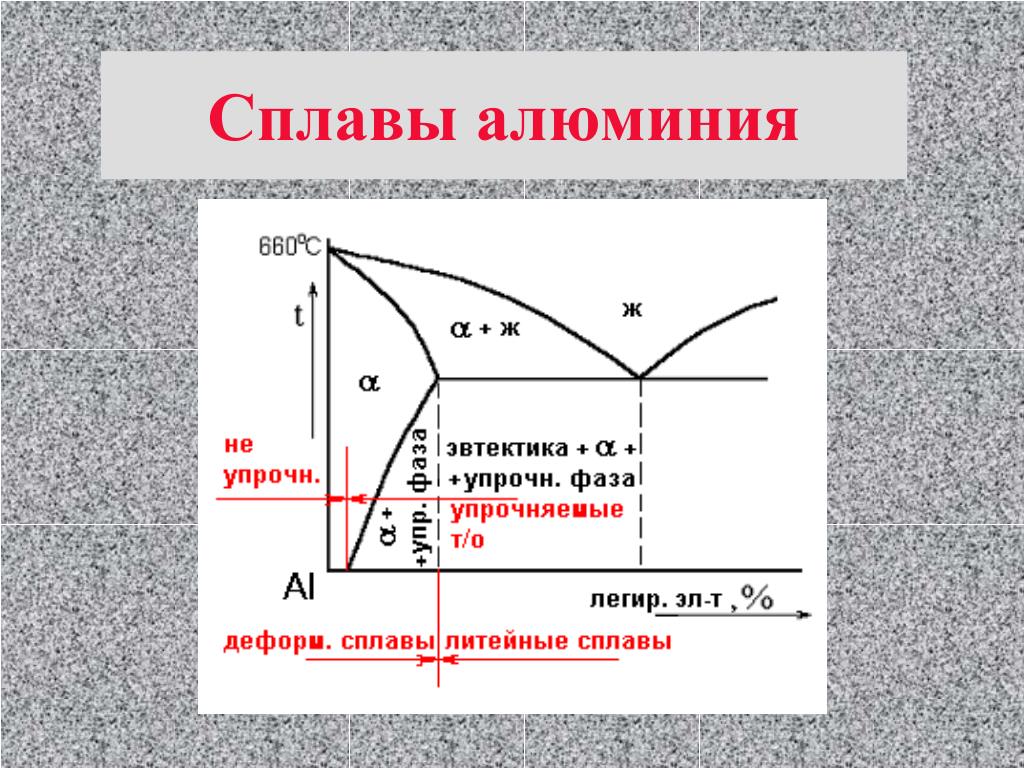

Конструкционные дюралюминиевые сплавы (дюраль, дуралюмин) Д1, Д16, Д19, ВД17, 2024 и др. упрочняют термической обработкой, они обладают высокими характеристиками механических свойств. Упрочнение дуралюмина при термической обработке достигается в результате образования зон Гинье-Престона сложного состава или метастабильных фаз S’ и θ’.

Дюралюминий получают легированием алюминия медью и магнием. Система легирования Al-Cu-Mg была открыта А. Вильмом, когда он получил сплав Д1. Дюралюмины остаются важнейшим сплавом для машиностроения и авиации.

Самые значимые для промышленности сплавы в группе дюралюминов Д16 или 2024 и его модификации Д16ч и 1163 используют в термически упрочненном состоянии. Стадия старения после закалки проходит в естественных условиях при комнатной температуре (20°С) и обозначается буквой «Т» после марки сплава — Д16Т, Д16чТ, 1163Т по ГОСТ или «Т4» (близкий «Т3511») в импортной маркировке — 2024Т4 (2024Т3511).

Сплавы типа дуралюмин упрочняются при термической обработке, состоящей из закалки с 490—525°С (в зависимости от состава сплава) и естественного (зонного) или искусственного (фазового) старения.

В наиболее легированных сплавах (Д16, Д19, ВД17 и ВАД-1) содержание меди и магния превышает предельную растворимость этих элементов в твердом растворе или приближается к ней, что обусловливает гетерогенное состояние сплавов при температурах нагрева перед закалкой. Ограничение верхнего предела по содержанию легирующих элементов позволяет уменьшить количество растворимых избыточных фаз и повысить вязкость разрушения без снижения прочности.

Ограничение верхнего предела по содержанию легирующих элементов позволяет уменьшить количество растворимых избыточных фаз и повысить вязкость разрушения без снижения прочности.

Различие естественного и искусственного состаренных сплавов

Температура эксплуатации сплавов Д16, Д16ч, 1163 в естественно состаренном состоянии ограничена 80°С из-за снижения коррозионной стойкости в случае нагревов при более высоких температурах.

Эти сплавы в искусственно состаренном состоянии имеют улучшенную коррозионную стойкость, которая не снижается при нагревах, более высокие прочностные свойства, особенно предел текучести, однако более низкие значения относительного удлинения, вязкости разрушения, выносливости по сравнению с естественно состаренным состоянием.

Существенное улучшение вязкости разрушения в искусственно состаренном состоянии достигается в результате снижения содержания железа, кремния, а также легирующих элементов. Поэтому для деталей в искусственно состаренном состоянии используются улучшенные модификации сплава Д16 — Д16ч и 1163. Эти сплавы в искусственно состаренном состоянии могут применяться в температурно-временных областях, в которых не рекомендуется применять сплавы в естественно состаренном состоянии: при эксплуатационных нагревах при температурах выше 80°С или технологических нагревах выше 125°С, а также при повышенной опасности коррозии под напряжением. При изготовлении деталей из сплавов Д16ч и 1163 в искусственно состаренном состоянии необходимо выбирать конструктивные формы с минимальной концентрацией напряжений, отрабатывать плавность переходов при изменении сечения деталей, уменьшать эксцентриситеты. Кроме того, ограничиваются допустимые деформации при формообразовании и правке в зависимости от состояния термообработки, величины зазора перед сборкой, не рекомендуется ударная клепка.

Эти сплавы в искусственно состаренном состоянии могут применяться в температурно-временных областях, в которых не рекомендуется применять сплавы в естественно состаренном состоянии: при эксплуатационных нагревах при температурах выше 80°С или технологических нагревах выше 125°С, а также при повышенной опасности коррозии под напряжением. При изготовлении деталей из сплавов Д16ч и 1163 в искусственно состаренном состоянии необходимо выбирать конструктивные формы с минимальной концентрацией напряжений, отрабатывать плавность переходов при изменении сечения деталей, уменьшать эксцентриситеты. Кроме того, ограничиваются допустимые деформации при формообразовании и правке в зависимости от состояния термообработки, величины зазора перед сборкой, не рекомендуется ударная клепка.

Сплавы системы Аl-Сu-Mg превосходят по жаропрочности сплавы систем Аl-Mg, Аl-Mg-Si, Аl-Zn-Mg-Cu. Их преимущество перед высокопрочными алюминиевыми сплавами проявляется при температурах выше 100°С и особенно при длительных выдержках. Сплавы Д1, Д16 склонны к образованию кристаллизационных трещин и поэтому относятся к категории несваривающихся плавлением сплавов. Cвариваемым сплавом является сплав ВАД-1.

Сплавы Д1, Д16 склонны к образованию кристаллизационных трещин и поэтому относятся к категории несваривающихся плавлением сплавов. Cвариваемым сплавом является сплав ВАД-1.

Возврат при старении

В естественно состаренных сплавах типа дуралюмин при быстром и кратковременном (2 мин) нагреве до 250—300°С происходит снижение прочности до значений, свойственных свежезакаленному состоянию. Это явление называется возвратом при старении. Искусственное старение уменьшает явление возврата.

Зависимость свойств дюралюминия от степени рекристаллизации

Механические свойства горячедеформированных полуфабрикатов из сплавов типа дуралюмин сильно зависят от степени рекристаллизации в процессе нагрева при деформации и термической обработке. Разница в прочности закаленного и состаренного рекристаллизованного и нерекристаллизованного материалов достигает 200 МПа.

Полуфабрикаты с нерекристаллизованной структурой по сравнению с рекристализованной при повышенных прочностных свойствах в долевом направлении имеют преимущество по вязкости разрушения, выносливости при одинаковом по абсолютной величине уровне напряжения, сопротивлению коррозии под напряжением, но обладают более низким относительным удлинением в долевом направлении; выигрыш по прочностным свойствам уменьшается на образце с отверстием.

Листовой материал, изготовленный методом горячей и последующей холодной прокатки, а также проволока и трубы, изготовленные холодной прокаткой и волочением, в закаленном состоянии имеют полностью рекристаллизованную структуру. Профили и прутки, полученные горячим прессованием, после термической обработки могут иметь структуру от полностью нерекристаллизованной до полностью рекристаллизованной. Возможно получение преимущественно нерекристаллизованной структуры и в плитах. Сохранению нерекристаллизованной структуры способствует повышение температуры и уменьшение степени горячей деформации изделий, понижение температуры и времени выдержки при нагреве под закалку, увеличение содержания элементов (Мn, Cr, Zr и др.), повышающих температуру рекристаллизации.

Химический состав по ГОСТ 4784–77 и ОСТ 190048–77

Сплавы данной группы содержат от 2 до 5 % Cu, 0,15–2,7 % Mg, 0–1,0 % Mn, до 0,7 % Fe, до 0,7 % Si и небольшие количества цинка и титана в виде примесей.

В сплавы с повышенным содержанием магния (Д19, ВАД-1, Д19П) вводят небольшие количества бериллия для понижения окисления в процессе плавки, литья и термической обработки.

| Сплав | Основные компоненты | Примеси (не более) | ||||||||

| Си | Mg | Мп | Fe | Si | Ni | Zn | Ti | Прочие | ||

| Каждая | Сумма | |||||||||

| Конструкционные сплавы | ||||||||||

* В сплавах Д19, Д19ч, Д19П, ВАД-1 содержится 0,0002—0,005% Be. | ||||||||||

| Д1 | 3,8–4,8 | 0,4–0,8 | 0,4–0,8 | 0,7 | 0,7 | 0,1 | 0,3 | 0,1 | 0,05 | 0,1 |

| Д1ч | 3,8–4,8 | 0,4–0,8 | 0,4–0,8 | 0,4 | 0,5 | 0,1 | 0,3 | 0,1 | 0,05 | 0,1 |

| Д16 | 3,8–4,9 | 1,2–1,8 | 0,3–0,9 | 0,5 | 0,5 | 0,1 | 0,3 | 0. 1 1 | 0,05 | 0,1 |

| Д16ч | 3,8–4,9 | 1,2–1,8 | 0,3–0,9 | 0,3 | 0,2 | 0,05 | 0,1 | 0,1 | 0,05 | 0,1 |

| 1163 | 3,8–4,5 | 1,2–1,6 | 0,4–0,8 | 0,15 | 0,1 | 0,05 | 0,1 | 0,01–0,07 | 0,05 | 0,1 |

| Д19* | 3,8–4,3 | 1,7–2,3 | 0,5–1,0 | 0,5 | 0,5 | – | 0,1 | 0,1 | 0,05 | 0,1 |

| Д19ч* | 3,8–4,3 | 1,7–2,3 | 0,4–0,9 | 0,3 | 0,3 | – | 0,1 | 0,1 | 0,05 | 0,1 |

| ВАД-1* | 3,8–4,5 | 2,3–2,7 | 0,35–0,8 | 0,3 | 0,2 | – | 0,1 | – | 0,05 | 0,1 |

| ВД17 | 2,6–3,2 | 2,0–2,4 | 0,45–0,7 | 0,3 | 0,3 | – | 0,1 | 0,1 | 0,05 | 0,1 |

| Заклепочные сплавы | ||||||||||

| Д19П* | 3,2–3,7 | 2,1–2,6 | 0,5–0,8 | 0,3 | 0,3 | – | 0,1 | 0,1 | 0,05 | 0,1 |

| Д18 | 2,2–3,0 | 0,2–0,5 | 0,2 | 0,5 | 0,5 | – | 0,1 | 0,1 | 0,05 | 0,1 |

| В65 | 3,9–4,5 | 0,15–0,3 | 0,3–0,5 | 0,2 | 0,25 | 0,1 | 0,1 | 0,1 | 0,05 | 0,1 |

Влияние примесей на механические свойства

Кроме основных легирующих элементов, в дюралюминии присутствуют небольшие количества примесей. Некоторые из них (железо и кремний) имеются в исходном первичном алюминии, другие (цинк и никель) попадают в сплавы при переплаве отходов, третьи (бериллий, титан и цирконий) вводят в сплавы специально в качестве технологических добавок.

Некоторые из них (железо и кремний) имеются в исходном первичном алюминии, другие (цинк и никель) попадают в сплавы при переплаве отходов, третьи (бериллий, титан и цирконий) вводят в сплавы специально в качестве технологических добавок.

В сплавах типа дуралюмин железо образует соединения, оказывающие охрупчивающее влияние. Железо соединяется с медью и уменьшает количество растворимой меди, которая упрочнеяет сплав при старении.

Кремний в этих сплавах увеличивает склонность к трещинообразованию при сварке (ВАД-1) и литье, особенно крупных слитков из сплавов Д16, Д19, понижает пластичность заклепок из всех сплавов. Для нейтрализации вредного влияния кремния при литье и сварке содержание железа в сплавах должно в 1,1–1,5 раза превышать содержание кремния.

Для получения высокой пластичности литого и деформированного материала, а также для повышения вязкости разрушения содержание железа и кремния должно быть минимальным.

Никель образует нерастворимые фазы с медью и железом, уменьшает пластичность и прочность термически обрабатываемых сплавов, улучшает твердость и прочность при повышенных температурах и понижает коэффициент линейного расширения.

Совместное присутствие железа и никеля в сплавах системы Al-Cu-Mg обеспечивает повышение механических свойств при комнатной и повышенных температурах по сравнению со сплавами, содержащими либо железо, либо только никель. Положительное влияние совместного содержания железа и никеля связано с образованием нерастворимой фазы FeNiAl9, в которой отсутствует медь.

В дюралюминах Д1, Д16 и др, содержащих железо и кремний в виде примесей, при введении никеля фаза FeNiAl9 не образуется. Небольшие количества цинка (0,1—0,5 %) не влияют на механические свойства рассматриваемых сплавов при комнатной температуре и значительно понижают их жаропрочность. Примесь цинка в количестве 0,1—0,3 % увеличивает склонность к трещинообразованию при литье и сварке.

Бериллий в небольших количествах (около 0,005 %) предохраняет сплавы с высоким содержанием магния (1,5 % и более) от окисления при литье и термической обработке, не оказывая влияния на механические свойства как при комнатной, так и при повышенных температурах.

Бериллий входит в состав окисной пленки, состоящей в этих сплавах главным образом из окиси магния, способствует ее упрочнению и, следовательно, уменьшает дальнейшее окисление сплава.

Более высокое содержание в сплавах бериллия (0,1— 0,5 %) требует особых мер предосторожности при плавке и литье из-за его токсичности.

Литий увеличивает прочность при комнатной и повышенных температурах, понижает плотность и увеличивает модуль упругости, но снижает пластичность.

Хром, как и марганец, повышает температуру рекристаллизации сплавов. Выделения частиц, содержащих хром, имеют игольчатую форму и в большей мере, чем марганцовистые, снижают характеристики разрушения. Хром в присутствии марганца, железа и титана может выпадать в виде грубых составляющих фазы СгAl7. В промышленные сплавы типа дуралюмин хром не добавляют.

Титан, в алюминиевых сплавах применяется в основном для измельчения зерна литого металла. Природу способности титана измельчать литое зерно объясняют образованием в расплаве зародышей, служащих центрами кристаллизации. По данным одних авторов, эти зародыши — алюминид титана, по данным других авторов,— карбид титана. В присутствии бора такими зародышами будут частички борида титана.

По данным одних авторов, эти зародыши — алюминид титана, по данным других авторов,— карбид титана. В присутствии бора такими зародышами будут частички борида титана.

Цирконий в небольших количествах, так же как и титан, является модификатором. Добавка циркония практически не влияет на прочностные свойства холоднодеформированных полуфабрикатов из сплавов, содержащих марганец, и несколько повышает их у сплавов без марганца. Цирконий аналогично марганцу, но при значительно меньшем содержании повышает температуру рекристаллизации сплава, что способствует получению нерекристаллизованной структуры и высокой прочности горячепрессованных полуфабрикатов.

Влияние циркония как антирекристаллизатора в сплаве Д16 при содержании менее 0,1 % незначительно. При концентрации циркония более 0,15 % отмечается появление первичных интерметаллидов с цирконием, увеличивается количество дефектов, выявляемых ультразвуковым контролем. Цирконий снижает сопротивление коррозии под напряжением.

Небольшие количества бора (0,005—0,01 %) измельчают зерно алюминия и его сплавов. Эффект модифицирования увеличивается в присутствии небольших количеств титана (0,01 %). Эти два элемента образуют соединение TiB2.

Эффект модифицирования увеличивается в присутствии небольших количеств титана (0,01 %). Эти два элемента образуют соединение TiB2.

| Сплав | Температура нагрева под закалку, °С | Старение | |

| Температура, °С | Время, ч | ||

| Д1 | 495—510 | 20 | >96 |

| Д16 | 495—505 (листы) | 20 | >96 |

| 188—193 | 11-13 | ||

| 485—503 (прессованные изделия) | 20 | >96 | |

| 185—195 | 6-8 | ||

| Д19 | 500—510 (листы) | 20 | 120—240 |

| 185—195 | 12-14 | ||

| 495—505 (прессованные изделия) | 20 | 120—240 | |

| 185—195 | 8—10 | ||

| ВД17 | 495—505 | 165—175 | 15—17 |

Технологические свойства дюрали

Плакированные листы отличаются высокой коррозионной стойкостью,

прессованные изделия, штамповки и поковки — пониженной стойкостью. Прессованные

изделия из дюралюминия Д1 и Д16 в закаленном и

естественно состаренном состоянии при эксплуатационных нагревах выше 100°С

склонны к межкристаллитной коррозии; искусственное старение повышает

сопротивление коррозии. Неплакированные детали из дуралюминов следует подвергать

анодированию и защищать лакокрасочными покрытиями.

Прессованные

изделия из дюралюминия Д1 и Д16 в закаленном и

естественно состаренном состоянии при эксплуатационных нагревах выше 100°С

склонны к межкристаллитной коррозии; искусственное старение повышает

сопротивление коррозии. Неплакированные детали из дуралюминов следует подвергать

анодированию и защищать лакокрасочными покрытиями.

Сплавы хорошо свариваются точечной сваркой и не свариваются плавлением из-за высокой склонности к трещинообразованию. Все дуралюмины удовлетворительно обрабатываются резанием (в закаленном и состаренном состоянии) и химическим фрезерованием (размерным травлением). Обрабатываемость резанием в отожженном состоянии плохая. Высокотемпературная пайка не применяется из-за опасности пережога.

Температура начала ковки Д16, Д16П — 460°C, конца — 380°C.

Дуралюмин широко применяют во всех областях народного хозяйства, особенно в авиации. Сплав Д16 в виде листов и

прессованных полуфабрикатов — основной материал для силовых элементов конструкции самолетов (детали каркаса, обшивка, шпангоуты, нервюры, лонжероны, тяги управления) и других нагруженных конструкций.

Сплав Д19 применяют для тех же деталей, что и сплав Д16, работающих в условиях эксплуатационных

нагревов до температуры 200—250°С, а также для изготовления заклепок. Сплав

Д1 используют для штамповки лопастей воздушных винтов, а также различных узлов

крепления. Сплав ВД17 применяют для изготовления лопаток

компрессора двигателей.

Дюраль (дюралюминий) — свойства сплавов, сферы применения

Дюраль (дюралюминий) — свойства сплавов, сферы применения

Дюраль (Al Cu) — сокращение от дюралюминий, группа высокопрочных сплавов на основе алюминия 93,5%, с добавками меди 4,5%, магния 1,5% и марганца 0,5%. Плотность сплава 2500-2800 кг/м³. Температура плавления дюралюминия 650 °C. При испытаниях на растяжение типовое значение предела текучести составляет 250 МПа, предела кратковременной прочности 400…500 МПа. Прочностные характеристики зависят от состава и термообработки. Массовая плотность – 2,79 г/см³, интервал температуры плавления 510-640. Линейный коэффициент термического расширения – 23,0 10−6/K. Модуль упругости – 74 000 МПа. Теплопроводность – состояние T4: 134 W/M°C, удельная теплоёмкость 920 Дж/кг°C.

Модуль упругости – 74 000 МПа. Теплопроводность – состояние T4: 134 W/M°C, удельная теплоёмкость 920 Дж/кг°C.

Классификация дюралюминия

Распространённые в Европе сплавы марок «Hiduminium» и «Avional» являются близкими по составу к дюралюминию сплавами других фирм-производителей — High Duty Alloys Ltd. (Великобритания) и Aluminium-Industrie A-G. (Швейцария).

В России дюралюминами называют деформируемые сплавы системы, в которые дополнительно вводят марганец. Типичным дюралюмином является сплав Д1 (состав: 4,3% Cu, 0,6% Mg, 0,6% Mn, остальное — Al), однако вследствие сравнительно низких механических свойств производство его заметно сокращается. Сплав Д1 для листов и профилей заменяется сплавом Д16.

В США и Евросоюзе дюралюмины представлены, в первую очередь, сплавами 2024, 2021 (во Франции ранее обозначался AU4G или duralumin) и 2117. По международной универсальной классификации группе деформируемых алюминиевых сплавов Al-Cu-Mg присваиваются обозначения от 2000 до 2999.

Виды сплавов дюрали

С учетом способа изготовления и воздействия разной температуры могут изменяться параметры проката.

- Магний и алюминий, марганец и алюминий — при производстве соединения не проходят закалки. Применяются для изготовления герметичных баков, радиаторов для автомобилей, труб для сборки бензопроводов. Из них изготавливаются строительные материалы. Сплавы хорошо поддаются сварке, пайке, невосприимчивы к образованию ржавчины. Плохо разрезаются.

- Марганец, медь и алюминий — сложный конструкционный материал. Основой выступает алюминий, остальные компоненты легирующие. Сплав используется при сборке космических аппаратов, самолетов, скоростных железнодорожных составов. Недостаток — восприимчивость к воздействию влаги.

- Кремний, марганец и алюминий — сплав обладает малым удельным весом, стойкостью к образованию ржавчины.

При изготовлении последнего вида сплава соединение подвергается дополнительной закалке при температуре 525°C. После этого деталь резко охлаждается в воде до 20°C. Процесс охлаждения занимает 10 суток.

После этого деталь резко охлаждается в воде до 20°C. Процесс охлаждения занимает 10 суток.

Исходя из конечного назначения продукции состав сплава варьируется для придания материалу разных технических показателей.

В зависимости от перечня технологических приемов в процессе производства выделяют: закаленный, состаренный и анодированный дюраль.

Помимо основных элементов, применяемых для легирования сплавов, в составе дюралей возможно присутствие некоторых примесей. При этом кремний и железо входят в химический состав первичного алюминия, цинк и медь могут попасть при переплавке различных отходов, ряд других компонентов (титан, цирконий, бериллий) вводят специально для изменения технических показателей конечного продукта.

Присутствие железа в составе сплава влечет за собой повышение показателя хрупкости, но в паре с никелем железо заметно улучшает механические свойства материала в условиях обычной и повышенной температуры рабочей среды.

Свойство добавок изменять эксплуатационные показатели сплава требует грамотного и ответственного подхода к подбору компонентов и технологическому процессу производства.

Состав сплавов, % массы

| Сплав | — | Si | Fe | Cu | Mn | Mg | Cr | Ni | Zn | Ti | Zr+Ti | Прочие каждого | Прочие сумма |

Al |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 2017A | Min. | 0,20 | / | 3,50 | 0,40 | 0,40 | / | / | / | / | / | / | / | основа |

| Max. | 0,80 | 0,70 | 4,50 | 1,00 | 1,00 | 0,10 | / | 0,25 | / | 0,25 | 0,05 | 0,15 | ||

| 2024 | Min. | / | / | 3,80 | 0,30 | 1,20 | / | / | / | / | / | / | / | основа |

Max. |

0,50 | 0,50 | 4,90 | 0,90 | 1,80 | 0,10 | / | 0,25 | 0,15 | 0,20 | 0,05 | 0,15 |

Физические свойства дюралюминия

Основной особенностью материала является его малый собственный вес при хороших показателях термической устойчивости и отменной прочности. Удельный вес дюралюминия составляет всего 2,8 г/см3 (у стали этот показатель равен 8 г/см3).

Температура плавления дюралюминия составляет около 650 градусов по шкале Цельсия. Плотность дюралюминия определена в пределах от 2500 до 2800 кг/см3.

К недостаткам материала в первую очередь относят его подверженность коррозии под воздействием повышенной рабочей температуры или увеличенной нагрузки. Примечательно, что сплав в отличие от металла без примесей пригоден для выполнения точечных сварных работ.

Дюралюминий обладает отменной устойчивостью к длительному воздействию любой агрессивной среды, стоек к износу и разрушению. Физические свойства сплава позволили реализовать на практике технические проекты в сфере авиации и машиностроения, которые были не осуществимы без такого конструкционного материала.

Физические свойства сплава позволили реализовать на практике технические проекты в сфере авиации и машиностроения, которые были не осуществимы без такого конструкционного материала.

На нашем сайте, в каталоге дюралевого проката, вы можете ознакомится и приобрести следующие виды продукции из дюрали:

- Дюралевый квадрат

- Дюралевый пруток

- Дюралевый уголок

- Дюралевая лента

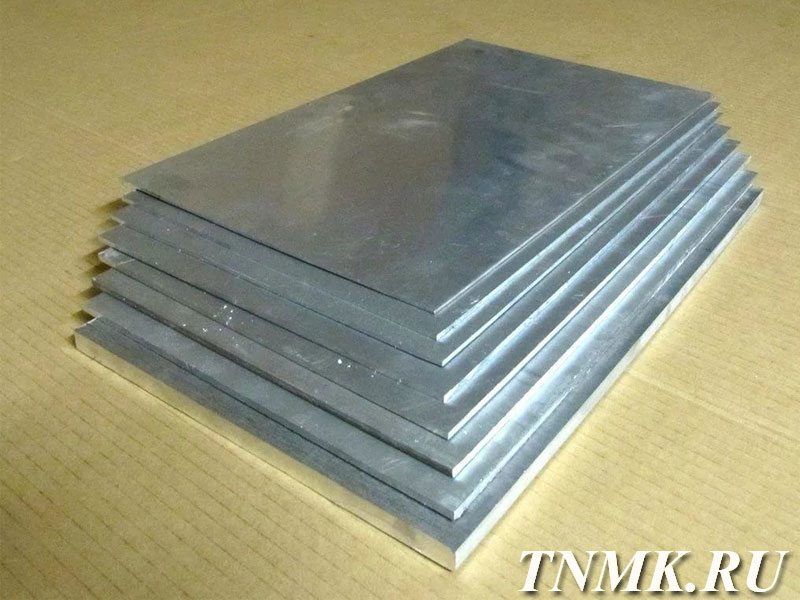

- Дюралевый лист

- Дюралевая плита

- Дюралевая труба

- Дюралевая проволока

- Дюралевый шестигранник

Сферы применения дюрали

В авиации листы дюрали используют как базовый конструкционный материал. Прокат также используется в космонавтике и других областях машиностроения, для которых необходима минимальная масса конструкции. Плиты применяется при производстве скоростных поездов, и отраслях машиностроения. После отжига сплав становится мягким и гибким как алюминий, при остывании становится твёрдым и жёстким. Прокат упрочняется термообработкой, подвергаются закалке и естественному или искусственному старению. Характеризуются сочетанием повышенной статической прочности 450-500 МПа при комнатной, и повышенной 150…175 °C.

Прокат также используется в космонавтике и других областях машиностроения, для которых необходима минимальная масса конструкции. Плиты применяется при производстве скоростных поездов, и отраслях машиностроения. После отжига сплав становится мягким и гибким как алюминий, при остывании становится твёрдым и жёстким. Прокат упрочняется термообработкой, подвергаются закалке и естественному или искусственному старению. Характеризуются сочетанием повышенной статической прочности 450-500 МПа при комнатной, и повышенной 150…175 °C.

Квадраты применяют в устройствах летательных аппаратов, для деталей в морском и речном флоте. Используется как декоративный материал для внутренней отделки. Сплав с повышенной пластичностью, применяют как заготовку для обработки методом штамповки, давления либо резки. Повышенная устойчивость к коррозийным образованиям делает возможным применять изделие в экстремальных условиях.

Прутки используют в строительной сфере и машиностроении. Прокат применяется как сырье для изготовления деталей и механизмов. Дюралюминий немагнетический сплав, легок и пластичен с повышенной электропроводностью. Прокат способен сохранять эксплуатационные характеристики при температурных колебаниях, эти достоинства делают прокат востребованными на производствах.

Дюралюминий немагнетический сплав, легок и пластичен с повышенной электропроводностью. Прокат способен сохранять эксплуатационные характеристики при температурных колебаниях, эти достоинства делают прокат востребованными на производствах.

Лента применяется в строительстве жилых и нежилых объектов недвижимости, при отделочных работах и в декоре помещений. Прокат применим как элемент герметизации и соединения швов, популярен в промышленности пищевого направления.

При производстве малогабаритных деталей и сборных конструкций используется проволока. Проволокой пользуются в отраслях промышленности, продукция востребована в машиностроении и мебельной индустрии. Используется как универсальная основа для креплений, применима при изготовлении элементов декора и фурнитуры для мебели, заклепок, пружин, сеток и т.д.

Для изготовления легких, но в тоже время прочных сооружений, возведения фасадов, изготовления элементов декоративной отделки и оборудования для пищевого блока используются трубы. Они применимы при прокладке специализированных трубопроводных систем. Прокат податлив к механической обработке и сварке точечным способом. Благодаря плакировке алюминием чистой марки, повышается уровень коррозийной стойкости. Чтобы увеличить прочность, применяют термическую обработку.

Они применимы при прокладке специализированных трубопроводных систем. Прокат податлив к механической обработке и сварке точечным способом. Благодаря плакировке алюминием чистой марки, повышается уровень коррозийной стойкости. Чтобы увеличить прочность, применяют термическую обработку.

Уголки с повышенной прочностью массово применяются в строительстве при изготовлении строительных, ограждающих и декоративных конструкций. В машиностроении при изготовлении конструкций тяжёлого и скоростного транспорта: самолётов, поездов, кораблей. Также применяется в топливной энергетике при строительстве промышленных конструкций.

При крепеже изделий и механизмов в строительстве применяется шестигранник. Он используются при создании бурильных труб и конструкций для флота. Из шестигранников производят элементы декора для украшения внутренней части сооружений. Незаменим при изготовлении элементов крепежа и других запчастей для двигателей автомобиля. Применяют при изготовлении болтов, гаек и иной метизной продукции.

Назад в блог статей

Дюраль

Состав, свойства и применение дюрали

Дюраль (дюралюмин) представляет собой группу важных промышленных сплавов, сыгравших большую роль в развитии самолётостроения и других областей техники. Современные дюралюмины – это многокомпонентные сплавы на основе системы А1-Cu-Mg с добавками марганца и других элементов.

Все дюралюмины, применяющиеся в настоящее время в промышленности, можно разделить на четыре подгруппы:

1. классический дюралюмин (Д1), состав которого практически не изменился с 1908 года;

2. дюраль повышенной прочности (Д16), отличается от сплава Д1 более высоким содержанием магния;

3. дюраль повышенной жаропрочности (Д19 и ВД17), главным отличием которых является увеличенное отношение Mg/Сu;

4. дюраль повышенной пластичности (Д18), отличается пониженным содержанием меди и магния.

Помимо меди и магния в дюрали всегда содержатся марганец и примеси железа и кремния.

Медь и магний – основные компоненты, обеспечивающие упрочнение сплавов. Марганец является обязательной присадкой, измельчающей структуру, повышающей прочность и коррозионную стойкость.

Железо и кремний – неизбежные примеси. Железо является вредной примесью, снижающей прочность и пластичность дюралюмина. Кремний до некоторой степени устраняет вредное влияние железа, связывая его в более легко разрушаемую при деформации фазу.

Наибольшее применение среди дюралюминов нашли сплавы Д1 и Д16, которые широко используют в авиационной промышленности. Из сплава Д1 изготовляют листы, профили, трубы, проволоку, штамповки и поковки. Такие же полуфабрикаты, кроме поковок и штамповок, получают из сплава Д16.

Дюралюмины повышенной пластичности (Д18) имеют узкое назначение – из них изготовляют заклёпки для авиастроения. Из сплавов ВД17 и Д19 можно получать различные деформированные полуфабрикаты, предназначенные для работы при повышенных температурах.

Сплав Д16 при комнатной температуре обладает наиболее высокой прочностью по сравнению с другими дюралюминами.

Упрочняемая термическая обработка дюралюминов

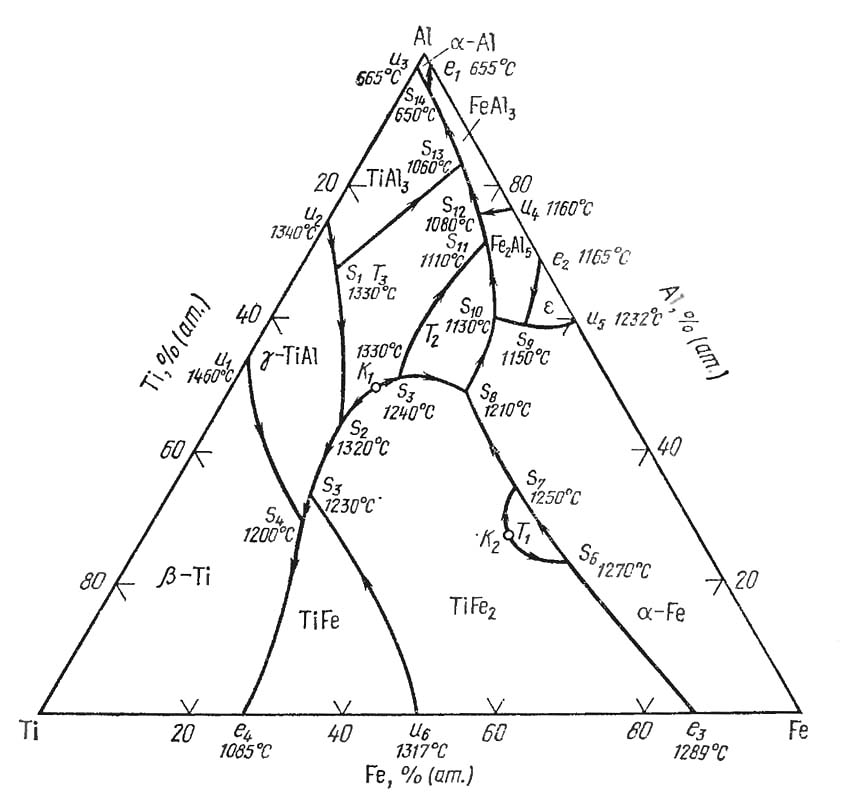

Для обеспечения высокой прочности дюраль подвергают закалке и естественному или искусственному старению. Чтобы уяснить причины упрочнения сплавов при термической обработке, рассмотрим фазовый состав и превращения в двухкомпонентном сплаве, состоящем из алюминия и 4% меди (рис1.).

Рис. 1 .Часть диаграммы состояния Аl – Cu.

Равновесная структура сплава при комнатной температуре представляет собой – твёрдый раствор, содержащий около 0,5% меди, и включения интерметаллидов типа СuАl2, При такой структуре сплавы обладают низкой прочностью и хорошей пластичностью. Для максимального упрочнения сплавов термической обработкой необходимо решить две задачи:

1. Повысить прочность основной части структуры, т.е. кристаллов – твёрдого раствора;

2. Обеспечить образование вместо относительно крупных избыточных кристаллов интерметаллида СuАl2,большого количества мельчайших вторичных выделений, препятствующих движению дислокаций.

Известно, что напряжение, необходимое для «проталкивания» дислокации между частицами, разделёнными расстоянием L, равно:

, где

G – модуль сдвига, в – вектор Бюргерса дислокации.

Следовательно, чем мельче частицы, тем больше их количество, меньшее расстояние L между ними и большее напряжение «проталкивания». Отсюда, чем мельче частицы, тем больше их упрочняющее воздействие.

Первой упрочняющей операцией для дюралюмина является закалка. Возможность применения закалки основана на наличии переменной растворимости меди в алюминии. Её цель – получить в сплаве неравновесную структуру пересыщенного твёрдого раствора с максимальной концентрацией меди. Закалка заключается в нагреве сплава несколько выше линии переменной растворимости (но не выше солидуса) с последующим резким охлаждением в холодной воде.

При нагреве происходит полное растворение вторичных кристаллов Си Аl2, и сплав приобретает однофазную структуру – твёрдого раствора с высокой концентрацией меди (около 4%). В результате быстрого охлаждения распад высокотемпературного твёрдого раствора не успевает происходить, несмотря на понижение растворимости меди. Таким образом, при комнатной температуре удается зафиксировать пересыщенный твёрдый раствор меди в алюминии с сильно искажённой кристаллической решёткой. Это искажение решётки твёрдого раствора способствует торможению дислокаций и вызывает повышение прочности сплава.

В результате быстрого охлаждения распад высокотемпературного твёрдого раствора не успевает происходить, несмотря на понижение растворимости меди. Таким образом, при комнатной температуре удается зафиксировать пересыщенный твёрдый раствор меди в алюминии с сильно искажённой кристаллической решёткой. Это искажение решётки твёрдого раствора способствует торможению дислокаций и вызывает повышение прочности сплава.

Так, например, отожжённый дюралюмин Д16 имеет предел прочности 220 Мпа, а непосредственно после закалки около 300 Мпа. Однако наибольшее упрочнение происходит при последующем старении.

Старение представляет собой выдержку закалённого сплава при сравнительно невысоких температурах, при которых начинается распад пересыщенного твёрдого раствора или подготовительные процессы, предшествующие его распаду.

Сильная пересыщенность твёрдого раствора после закалки обуславливает его высокую свободную энергию. Распад твёрдого раствора приближает структуру к равновесной, а следовательно, ведёт к уменьшению свободной энергии системы, т. е. является самопроизвольным процессом.

е. является самопроизвольным процессом.

В закалённом дюралюмине подготовительные стадии распада проходят без специального нагрева, при вылёживании в естественных условиях в цехе, на складе или в другом помещении, где температура составляет от 0°С до 30°С. Такое вылёживание в естественных условиях приводит к некоторым изменениям структуры и сопровождается повышением твёрдости и прочности. Этот процесс длится около 5…7 суток и называется естественным старением. Процесс старения, происходящий при повышенных температурах 100…20 OC, называется искусственным старением.

При старении изменение структуры и свойств в зависимости от температуры и времени выдержки происходит в несколько этапов.

На первом этапе в решётке твёрдого раствора образуются субмикроскопические зоны с высокой концентрацией меди. Если в основном пересыщенном растворе содержится около 4% меди (в рассматриваемом сплаве Аl + 4% Cu), а в соединении CuАl2, которое должно выделиться в конечном счёте из раствора – 52% Cu, то в этих зонах концентрация меди промежуточная и возрастает по мере развития процесса. Эти зоны получили название зоны Гинье-Престона, или зон Г.П.. В сплавах типа дюралюмин они имеют пластинчатую форму, а их кристаллическая структура такая же, как и у твёрдого раствора, но с меньшим параметром решётки.

Эти зоны получили название зоны Гинье-Престона, или зон Г.П.. В сплавах типа дюралюмин они имеют пластинчатую форму, а их кристаллическая структура такая же, как и у твёрдого раствора, но с меньшим параметром решётки.

Сущность второго этапа процесса (деление на этапы весьма условно) заключается в некотором росте зон Г.П., обогащении их медью до концентрации, близкой к соединению СuAl2, и упорядочении их структуры.

Третий этап наблюдается при повышенных температурах старения (или при длительных выдержках), когда из пересыщенного раствора выделяются частицы промежуточной фазы . Этот этап является началом собственно распада пересыщенного твёрдого раствора. – фаза по составу соответствует стабильной фазе (CuAl2), но имеет свою особую кристаллическую решётку, отличающуюся от решётки твёрдого раствора и от решётки CuА12. Выделения – фазы не полностью отделены от твёрдого раствора, так как их кристаллические решётки когерентны и не отделены друг от друга поверхностью раздела.

Четвёртый этап характеризуется образованием стабильной фазы (CuAl2). Когерентность решёток твёрдого раствора и выделяющейся фазы полностью нарушается. В дальнейшем частицы CuAl2 коагулируют (укрупняются).

Когерентность решёток твёрдого раствора и выделяющейся фазы полностью нарушается. В дальнейшем частицы CuAl2 коагулируют (укрупняются).

Рассмотренные выше этапы охватывают процесс распада пересыщенного раствора полностью, до получения равновесной структуры, соответствующей диаграмме состояния. При естественном старении обычно образуются зоны Г.П., при искусственном старении – фаза. Четвёртая стадия наблюдается лишь при отжиге, т.е. при нагреве до высоких температур 300… 400 OС.

Описанные выше превращения при старении закалённого дюралюмина сопровождаются изменением свойств. На рис.2. схематично показана типичная закономерность изменения твёрдости (прочности) закалённого сплава в зависимости от температуры нагрева при старении.

Рис.2 Изменение твёрдости закалённого дюралюмина в зависимости от температуры старения

Нагрев пересыщенного раствора первоначально сопровождается ростом твёрдости и прочности, а затем вызывает их снижение. Упрочнение связано с первыми этапами процесса распада, т. е. с образованием зон Г.П. или выделением промежуточных метастабильных фаз (-фазы). Последующие этапы, приводящие к образованию и коагуляции стабильной фазы CuAl2 (-фазы), обуславливают разупрочнение.

е. с образованием зон Г.П. или выделением промежуточных метастабильных фаз (-фазы). Последующие этапы, приводящие к образованию и коагуляции стабильной фазы CuAl2 (-фазы), обуславливают разупрочнение.

Значительное разупрочнение дирали при естественном и искусственном старении является результатом того, что зоны Г.П. и метастабильные промежуточные фазы служат препятствием для движения дислокаций. Скольжение дислокаций осуществляется путём проталкивания их между этими частицами. По мере того, как расстояние между частицами уменьшается, напряжение «проталкивания» дислокаций между препятствиями возрастает, что и приводит к упрочнению. Именно поэтому максимальный эффект упрочнения наблюдается при тех режимах старения, при которых образуются дисперсные, равномерно распределённые на небольших расстояниях одна от другой метастабильные промежуточные фазы. Укрупнение частиц приводит к уменьшению их количества, увеличивает расстояния между ними и способствует снижению прочности и твёрдости.

Режим упрочняющей обработки дюралюминов разных марок отличаются незначительно, но особенностью их термической обработки является необходимость жёсткого соблюдения рекомендованной температуры нагрева под закалку. Так, например, для Д16 температура закалки должна составлять 495…505 °С. Это требование объясняется тем, что указанные температуры весьма близки к температуре начала плавления. Превышение рекомендуемых температур вызывает оплавление границ зёрен и вызывает резкое снижение пластичности. Что касается режимов старения, то они могут быть разнообразными. Так при естественном старении сплава Д16 максимальная прочность достигается через 4 суток. Искусственное старение при температурах 120… 190°С значительно быстрее и, как правило, не превышает нескольких часов.

Так, например, для Д16 температура закалки должна составлять 495…505 °С. Это требование объясняется тем, что указанные температуры весьма близки к температуре начала плавления. Превышение рекомендуемых температур вызывает оплавление границ зёрен и вызывает резкое снижение пластичности. Что касается режимов старения, то они могут быть разнообразными. Так при естественном старении сплава Д16 максимальная прочность достигается через 4 суток. Искусственное старение при температурах 120… 190°С значительно быстрее и, как правило, не превышает нескольких часов.

Дюралюмины способны обеспечивать высокие механические свойства (на уровне углеродистых сталей), обладая в то же время малым удельным весом. Это делает их очень ценным конструкционным материалом для многих областей техники.

К недостаткам дюралей следует отнести их пониженную по сравнению с алюминием коррозионную стойкость. Для них надо применять специальные средства защиты от коррозии. Наибольшее распространение получили плакирование (покрытие листов дюралюмина тонким слоем чистого алюминия) и электрохимическое оксидирование (анодирование).

Также по теме:

Расширение при нагреве. Дилатограммы. Расширение металла при увеличении температуры.

Закалка стали. Термообработка углеродистой стали для упрочнения и повышения твердости.

Основные качества и компонентный состав дюралюминия

Дюраль представляет собой особый по своим параметрам дюралевый сплав особой марки. Материал разработан германским инженером-металлургом по имени Альфред Вильм. Это сотрудник металлургического завода, расположенного в Германии.

В начале 20 века Вильм в процессе работы установил, что алюминиевый качественно выполненный сплав особой марки, в котором присутствует определенное количество меди, после достаточно резкого и сильного охлаждения, находясь в помещении с комнатной температурой в течении примерно 5 суток, постепенно и верно становится очень прочным и очень твердым, так как дюралевый состав оптимален. При этом сплав совершенно не теряет свою пластичность.

- Состав материала

- Как получается материал

- Применение материала

- Особенности соединения материала

Состав материала

На данном достижении эксперименты, которые проводились, не закончились. Обнаруженные специалистом строения металлов и сплавов позволили значительно повысить показатели уровня прочности такого основания, как дюралюминий, примерно до 350—370 МПа. Этому способствует особый состав и сплав качественных компонентов.

Обнаруженные специалистом строения металлов и сплавов позволили значительно повысить показатели уровня прочности такого основания, как дюралюминий, примерно до 350—370 МПа. Этому способствует особый состав и сплав качественных компонентов.

Дюраль имеет в своем составе такие элементы, как:

- медь 4,4%;

- марганец 0,5%;

- магний 1,5%;

- кремний 1,2%;

- железо примерно 0,1%;

- алюминий – все остальное.

Показатели прочности находятся на самом высоком уровне, именно по этой причине ему дали название «дюраль», который в переводе с латинского обозначается, как твердый состав.

к меню ↑

Как получается материал

Данный сплав получается в процессе нагревания его до температуры не менее 500 градусов. После этого материал закаливается в нужной температуры воде или упрочняется посредством методов естественного или качественного искусственного строения. После данной процедуры дюралюминий обретает такие показатели, как гибкость и мягкость, а после придания сплаву старения становится он очень твердым и приобретает такое качество, как прочность. Сварка проводится на высоком качественном уровне, а состав его отличается идеальным качеством.

Сварка проводится на высоком качественном уровне, а состав его отличается идеальным качеством.

Процесс естественного старения осуществляется, как правило, в течение суток. При этом выдерживается температура примерно 20 градусов. Что касается искусственного старения, то оно обычно занимает не так много времени, но при этом требует применения более высоких температурных показателей. В результате проведенных работ металл в процессе изготовления получается очень прочным. Сплав дюралюминий в состоянии идеально противостоять всем механическим повреждениям и выдерживать серьезные нагрузки.

к меню ↑

Применение материала

Дюралюминий на данный момент считается не таким распространенным, как обычный алюминий, несмотря на это в процессе строительства он просто незаменим, особенно при таком процессе, как сварка. Используют его, как правило, при возведении разнообразных жилых сооружений, а также в распространенных сферах автомобиле- и авиастроения. Подобная популярность основана на том, что дюраль обладает высокими показателями прочности, в отличие от самого алюминия.

Подобная популярность основана на том, что дюраль обладает высокими показателями прочности, в отличие от самого алюминия.

Детали, которые производятся из качественного дюраля обладают показателями плотности от 2500 до 2700 килограмм на один метр кубический. Отмечаются также такие качество, как износоустойчивость. Технические свойства характеризуются, как уникальные и по достоинству оцениваются большим количеством специалистов. Они осуществляют с ним такие виды деятельности, как сварка и иные манипуляции.

к меню ↑

Особенности соединения материала

Такой процесс, как сварка данного сплава должен осуществляться строго в среде защитных инертных газов. Как правило, для этой применяется аргон, но наиболее преимущественным является гелий или смесь гелия и аргона. Более высокий показатель теплопроводности гелия обычно определяет и более высокие температурные показатели у сварочной ванны. Это оказывается преимущественным в процессе сварки достаточно толстостенных конструкционных элементов. Если использовать смесь защитных газов, это будет способствовать более полному выведению газа. Тогда вероятность образования пор при осуществлении шва при таком деле, как сварка, значительно уменьшается.

Это оказывается преимущественным в процессе сварки достаточно толстостенных конструкционных элементов. Если использовать смесь защитных газов, это будет способствовать более полному выведению газа. Тогда вероятность образования пор при осуществлении шва при таком деле, как сварка, значительно уменьшается.

В заключение стоит отметить, что дюралюминий, как высококачественный конструкционный сплав и материал, используется по причине его достаточно высоких механических качеств, а также относительно небольшого удельного веса. Внимания заслуживает тот факт, что сплав обладает относительно невысокой сопротивляемостью к разрушительной коррозии. Для повышения данного показателя дюралюминий в процессе производства покрывают чистым алюминием, слой которого с каждой стороны составляет примерно 5% от общей толщины сердцевины такого материала, как дюраль. Данный материал не рекомендуется подвергать достаточно серьезной и долговременной термической обработке. Это основано на том, что медь особым образом диффундирует в особый плакировочный слой, который при этом утрачивает все свои защитные свойства.

Похожие статьи

- Сварка и пайка: какой метод соединения металла выбрать?

- Какими свойствами и характеристиками обладает материал?

- Сварка труб под давлением — сложно ли это на практике?

- Припой для пайки металлов: информация только по существу

состав, температура плавления, формула, марки, свойства

История открытия

Невероятные качества сплава открыты в 1903 году инженером из Германии, который работал в городе Дюрен. От указанного наименования и произошло название «дюралюминий». Дюралюмины это такие сплавы, которые отличаются высокой крепостью и небольшой массой, иными востребованными качествами.

Интересно: В 1911 году на санкт-петербургской выставке такой сплав удостоился серебряной медали в категории наилучших материалов, использующихся в летательных аппаратах.

Большую пользу дюралюминий принес в период Великой Отечественной войны. Из него делали компоненты для оружия, бронетанковой техники и боевой авиации.

Со временем состав материала обновлялся, рождались новые типы сплава.

Химический состав

Состав дюралюминия в основном состоит из двух металлов. Главной частью дюраля является алюминий. Его доля может составлять до 94% от общего веса. Вторым во важности элементом, который обычно имеется в наличии, стала медь. Масса других компонентов небольшая. Дополнительно в формуле дюралюминия могут содержаться магний, марганец, железо, иные металлы.

Состав популярного дюраля марки Д16Т:

- алюминий — 93-94 %;

- медь — 3.8-4.9 %;

- легирующие сплавы — 1.5-2 %.

Промышленное получение

В целях промышленного производства сплава применяют электроэнергию большой мощности.

Чтобы получить дюраль делают соединение (шихту) — это частицы разных металлов, позже их будут сплавлять в однородный материал. После этого компонент нагревается до уровня +500° C, затем резко охлаждается при помощи воды или селитры. Когда температура дюралевой заготовки дойдет до показателей комнатной — делают закаливание.

Когда температура дюралевой заготовки дойдет до показателей комнатной — делают закаливание.

Интересное: Что такое гальваническое покрытие металла

Вслед за этим чаще всего используют так называемое «искусственное старение», изготовленного компонента. Для этого производится дополнительная выдержка материала при большой температуре в течение долгого периода: около 2 часов при +…+200° С. Процесс проводится с учетом марки смеси и необходимых свойств. Процедура старения проводится в целях получения дюралем высокой прочности. Если этот процесс не применять, металл будет мягким и податливым.

После формирования, компонент иногда покрывают защитным веществом, которое защищает от коррозии.

Первые сплавы

Открытие меди, а также сплавов, содержащих этот металл, произошло после случайного (а потом – и намеренного) нагрева сульфидных руд до температуры более 8000С. Этот процесс оказался доступным человечеству ещё с 4000-3000 гг. до н.э., тогда и были получены сплавы меди.

Поскольку извлечение меди из медных руд происходило с неизбежным включением в состав конечного продукта также и попутных химических элементов – кремния, олова, железа, то фактически речь шла о получении бронзы. Бронза – исторически первый сплав меди. Достоверно известно, что бронза уже была известна в древнем Иране и на Балканах. Так родилась металлургия Бронзового века человечества.

Значительно позже была открыта латунь. Впервые латунь (позже названную за тусклый жёлтый блеск «поддельным золотом») получили римляне в эпоху правления императора Октавиана Августа (начало нашей эры). Для этого медь сплавили с рудой, содержащей большой процент цинка.

В последующем металлургия медных сплавов постоянно совершенствовалась: уменьшалось количество посторонних примесей, увеличивалась точность состава сплавов, содержащих медь, росла их номенклатура.

Марки дюралей

В зависимости от сферы использования и необходимости придания материалу требуемых свойств, в дюраль добавляют разные компоненты.

Для защиты от ржавчины, металл подвергается анодированию – покрытию специальными веществами.

Марки дюралюминия разделяются на:

- закаленные в естественной среде, обозначаются буквой «Т»;

- прошедшие процедуру искусственного старения, при обозначении используют символы «Т1»;

- анодированные, то есть обработанные специальными лаками — с буквой «А» в наименовании материала.

Сферы применения

Применение дюралюминия достаточно разнообразно. Из него изготовляют плиты, прутки, листы и проволоку. Эти материалы используют для изготовления различных деталей.

Изделия из дюралюминия применяются в следующих областях:

- Авиационная техника. Легкий сплав используется при изготовлении самолетов и создании корпусов других летательных аппаратов – дирижаблей или ракет. Из данного компонента изготавливают обшивку, силовые элементы, материалы рулевой тяги и др.

- Строительная сфера. В этой области часто применяют трубы, уголки, листы и т.

д.

д. - Автомобилестроение. Из дюралюминиевой субстанции делают кузовы, радиаторы, иные компоненты.

- Производство буров. Из металла производят буры, круги и т.п.

- Дюраль нередко применяют в быту, из него делают фольгу, применяемую в выпечке или при оборачивании сладостей.

Области применения

Медные сплавы играют ключевую роль в удовлетворении современных социальных потребностей – при производстве возобновляемых источников энергии, в здравоохранении, изготовлении высокоэффективных энергетических устройств, а также в сфере коммуникаций. Вот некоторые примеры:

При изготовлении систем вентиляции, отопления и кондиционирования медные сплавы способствуют снижению трудоёмкости изготовления и сборки кондиционеров, снижению их веса, уменьшению размеров, повышению КПД работы приборов, снижению расхода хладагента.

В строительстве и архитектуре медные сплавы улучшают внешний вид и выразительность зданий, повышают их устойчивость от наводнений и подтоплений. Использование медных сплавов отвечает важным требованиям современного дизайна зданий, которые требуют применения перерабатываемых и экологически чистых материалов, что обеспечивает эффективную защиту окружающей среды.

Использование медных сплавов отвечает важным требованиям современного дизайна зданий, которые требуют применения перерабатываемых и экологически чистых материалов, что обеспечивает эффективную защиту окружающей среды.

В электроэнергетике медные сплавы применяются, начиная от технологии производства высоковольтных проводов и микросхем до мощных генераторов и компьютеров. Возрастает их роль в вопросах оптимального распределения и генерации энергии, в том числе, и из возобновляемых источников.

Эффективность использования сплавов на основе меди увеличивается при внедрении процессов вторичной переработки некондиционных устройств, которые содержат в своей конструкции детали из данных материалов.

Свойства и характеристики

Благодаря полезным качествам дюралюминия, он применяется в производственных сферах, при изготовлении деталей, изоляции.

Интересное: Таблица дюймовых резьб: обозначение в мм

Характеристики делятся на следующие типы:

Физико-механические

Свойства дюралюминия – это легкость металла, устойчивость к высоким показателям температуры. Кроме того, материал обладает повышенной твердостью. Плотность дюралюминия равна 2.8 г/м³, у стали данный параметр равняется 8 г/м³. Температура плавления сплава дюралюминия — +500 °С. Отрицательной чертой материала является его подверженность коррозии, в результате действия больших температур или сильной нагрузки.

Кроме того, материал обладает повышенной твердостью. Плотность дюралюминия равна 2.8 г/м³, у стали данный параметр равняется 8 г/м³. Температура плавления сплава дюралюминия — +500 °С. Отрицательной чертой материала является его подверженность коррозии, в результате действия больших температур или сильной нагрузки.

Технологические

Характерным свойством металла считается легкость в изготовлении. Материал можно сделать даже в быту: в гараже и др. Он не нуждается в нагреве до предельных температур. Из-за простой технологии производства сплав недорогой в изготовлении.

Сплавы на основе меди и алюминия

Сплавы на основе меди и алюминия

Все сплавы на основе меди и алюминия при наличии достаточной физико-механической прочности не имеют необходимой коррозийной стойкости. Поэтому в ортопедической стоматологии они находят весьма ограниченное применение (для изготовления временных аппаратов в челюстно-лицевой ортопедии). В последнее время они с успехом заменяются и в этом разделе ортопедической стоматологии нержавеющей сталью.

Медно-алюминиевый сплав (алюминиевая бронза) состоит из 90%. меди и 10% алюминия, золотисто-желтого цвета, не меняет его при нахождении в полости рта, несмотря на происходящее окисление. Температура плавления 1030°, твердость 50, сопротивление разрыву 40 кг/мм2, удлинение 30%, Алюминиевая бронза применяется в виде проволоки в ортодонтии и челюстно-лицевой ортопедии.

Медно-цинк-никелевый сплав — никелевая латунь. Сплав меди с цинком, а иногда и с добавками небольших количеств других элементов называется латунью. Так, нейзильбер состоит из 60—65% меди, 18—23% цинка и 12—22% никеля. Сплав обладает высокой прочностью и вязкостью, высокими антикоррозийными свойствами, хороша обрабатывается давлением. В полости рта покрывается тонкой окисной пленкой.

Дюралюминий содержит, кроме алюминия, меди 4%, магния, марганца, кремния и железа примерно по 0,5% каждого. Сплав мягок, пластичен и легко деформируется, при комнатной температуре со временем упрочняется. Для отжига прибегают к нагреванию при 350—370°.

Оловянистые сплавы

При изготовлении различных конструкций зубных протезов требуется получение металлических форм, штампов и контрштампов. Для этой цели применяются сплавы на основе олова и свинца. Данные сплавы, помимо низкой температуры плавления (отсюда название легкоплавкие сплавы), имеют относительную твердость, обеспечивающую устойчивость сплава в процессе работы. Эти сплавы дают не очень большую усадку при охлаждении.

Для уменьшения усадки и некоторого увеличения твердости в сплавы олова и свинца вводят до 50% висмута.

Эти сплавы представляют собой сплав типа механической смеси. Выпускаются они промышленностью в виде блоков весом около 50 г.

При работе со сплавами следует помнить, что перегрев его не только ведет к сгоранию металла, но также повышает усадку и делает сплав хрупким. Кроме того, содержащиеся в сплаве свинец и висмут легко соединяются с золотом и платиной, вызывая их хрупкость и растрескивание.

При перегреве металла из него выделяются пары кадмия, которые ядовиты для организма.

Виды сплавов

С учетом способа изготовления и воздействия разной температуры могут изменяться параметры дюраля. Существуют такие разновидности металла:

- Алюминий с медью, магнием, добавлением марганца. Иное название – «дюралюмин». При создании не подвергается закалке. Соединения применяют для производства автомобильных радиаторов, герметично закрывающихся баков, труб для изготовления бензопроводов. Из них производят стройматериалы. Сплавы легко свариваются, плохо поддаются ржавчине. Их сложно разрезать. Вместе с тем для защиты от ржавчины необходимо применять дополнительное покрытие.

- Алюминий, магний или марганец. По-другому называют «мангалий». Материал сложен по конструкции. Основной элемент – алюминий, другие компоненты представлены для придания сплаву полезных свойств. Применяется для сборки космических объектов, авиационной техники, скоростных поездов. Слабо подвержен коррозии, легко сваривается. Однако плохо переносит воздействие влажной среды.

- Алюминий, магний и кремний.

По-другому называют «авиаль». Хорошо защищен от коррозии, а весит мало. Применяется при высокой влажности, при прохождении электротока. При изготовлении сплав подвергают закаливанию при температуре 525°C. Затем его резко охлаждают с помощью воды – до 20°C. Процедура длится 10 дней.

По-другому называют «авиаль». Хорошо защищен от коррозии, а весит мало. Применяется при высокой влажности, при прохождении электротока. При изготовлении сплав подвергают закаливанию при температуре 525°C. Затем его резко охлаждают с помощью воды – до 20°C. Процедура длится 10 дней.

Интересное: Силумин — что это за сплав и где он применяется?

Цинк и его сплавы

Цинк — цветной металл серо-голубоватого оттенка. В системе Д. И. Менделеева обозначается символом Zn. Он обладает высокой вязкостью, пластичностью и коррозионной стойкостью. Важные свойства металла:

- Небольшая температура плавления — 419 °С.

- Высокая плотность — 7,1 г/см3.

- Низкая прочность — 150 МПа.

В чистом виде цинк используется для оцинкования стали с целью защиты от коррозии. Применяется в полиграфии, типографии и гальванике. Его часто добавляют в сплавы, преимущественно в медные.

Существуют следующие марки цинка: ЦВ00, ЦВ0, ЦВ, Ц0А, Ц0, Ц1, Ц2 и Ц3. ЦВ00 — самая чистая марка с содержанием цинка в 99,997%. Самый низкий процент чистого вещества в марке Ц3 — 97,5%.

Самый низкий процент чистого вещества в марке Ц3 — 97,5%.

Деформируемые цинковые сплавы

Деформируемые сплавы цинка используются для производства деталей методами вытяжки, прессования и прокатки. Они обрабатываются в горячем состоянии при температуре от 200 до 300 ?С. В качестве легирующих элементов выступают медь (до 5%), алюминий (до 15%) и магний (до 0,05%).

Деформируемые цинковые сплавы характеризуются высокими механическими свойствами, благодаря которым часто используются в качестве заменителей латуней. Они обладают высокой прочностью при хорошей пластичности. Сплавы цинка, алюминия и меди наиболее распространены, так как они имеют самые высокие механические свойства.

Литейные цинковые сплавы

В литейных цинковых сплавах легирующими элементами также выступают медь, алюминий и магний. Сплавы делятся на 4 группы:

- Для литья под давлением.

- Антифрикционные.

- Для центробежного литья.

- Для литья в кокиль.

Слитки легко полируются и принимают гальванические покрытия. Литейные цинковые сплавы имеют высокую текучесть в жидком состоянии и образуют плотные отливки в застывшем виде.

Литейные цинковые сплавы имеют высокую текучесть в жидком состоянии и образуют плотные отливки в застывшем виде.

Литейные сплавы получили широкое применение в автомобильной промышленности: из них делают корпуса насосов, карбюраторов, спидометров, радиаторных решеток. Сплавы также используются для производства некоторых видов бытовой техники, арматуры, деталей приборов.

В России цветная металлургия — одна из самых конкурентоспособных отраслей промышленности. Многие отечественные компании являются мировыми лидерами в никелевой, титановой, алюминиевой подотраслях. Эти достижения стали возможными благодаря крупным инвестициям в цветную металлургию и применению инновационных технологий.

Отличие дюралюминия от алюминия

Дюраль с алюминием различны по химическому составу, влияющему на особенности применения. Кроме того, у дюралюминия специфический серый цвет, а исходный материал обладает светлым оттенком. Однако главное отличие дюраля от алюминия — у него нет пластичности, он тверд и хрупок.

Соединение нельзя согнуть, сделать вмятину. Стружка из него отличается ломкостью и хрупкостью. Металл легко царапается, если посмотреть на повреждение, становится видно, что материал состоит из мелких кристаллов.

Есть простой способ понять, какой материал перед вами. Накапайте на металл едкий натрий. При потемнении пятна спустя 10 минут – это дюраль.

Дюралюминий, Y-сплав, магналий, хиндалий ~ MECHTECH GURU

Алюминиевые сплавы: дюралюминий, Y-сплав, магналий, хиндалиум

16.08.2020

Алюминий легко сплавляется с другими такие элементы, как медь, магний, цинк, марганец, кремний и никель, улучшить различные свойства. Добавление небольших количеств легирующих элементы в другие металлы помогает превращать мягкий и слабый металл в твердый и прочный металл, сохраняя при этом свой легкий вес. Различный алюминиевые сплавы

1. Дюралюминий

2. Y-сплав

3. Магналий

4. Хиндалий

Хиндалий

Эти сплавы обсуждаются ниже

Его состав содержит следующее химическое содержание.

Медь = 3,5–4,5 %

Марганец = 0,4–0,7 %

Магний = 0,4–0,7 %

Алюминий = 94 %

отливали и обрабатывали, потому что он обладает низкой температурой плавления

точка. Обладает высокой прочностью на растяжение,

сравнимы с малоуглеродистой сталью в сочетании с характеристиками легкости алюминия. Однако он обладает низкой

коррозионная стойкость и высокая электропроводность.

Этот сплав обладает более высокой прочностью после термической обработки и старения. После работы, если этот сплав

возраст закалился на 3-4 дня. Это явление известно как старение. Самопроизвольно затвердевает при воздействии

комнатная температура. Этот сплав достаточно мягок в течение периода, пригодного для использования после того, как он был

закаленный. Он легкий по весу по сравнению с его прочностью по сравнению с

другие металлы. Легко подвергается горячей обработке при температуре 500°C. Однако после

ковка и отжиг, он также может подвергаться холодной обработке.

Однако после

ковка и отжиг, он также может подвергаться холодной обработке.

Применение

Дюралюминий используется в кованых условия ковки, штамповки, прутков, листов, труб, болтов и заклепок. Благодаря более высокой прочности и легкости вес, этот сплав широко используется в автомобильных и авиационных компонентах. Для повышения прочности листа дюралюминия вместе с этим листом прокатывается тонкая пленка алюминия. Такие комбинированные листы широко используются в авиационной промышленности. Это также занятых в хирургических и ортопедических работах, немагнитных работах и измерительных части инструмента строительные работы.

2. Y-сплав

Y-сплав также называют медно-алюминиевым сплавом. добавление меди к чистому алюминию увеличивает его прочность и обрабатываемость. Его состав содержит следующее химическое содержание.

Медь = 3,5-4,5 %

Марганец = 1,2 – 1,7 %

Никель = 1,8 – 2,3 %

Кремний, магний, железо = 0,6 % каждый

Алюминий = 92,5 %

.

в

алюминий повышает его прочность и обрабатываемость.

Y-сплав можно легко отливать и подвергать горячей обработке. Нравиться

дюралюминий, этот сплав подвергается термической обработке и старению. Процесс старения Y-сплава осуществляется при комнатной температуре.

около пяти дней.

в

алюминий повышает его прочность и обрабатываемость.

Y-сплав можно легко отливать и подвергать горячей обработке. Нравиться

дюралюминий, этот сплав подвергается термической обработке и старению. Процесс старения Y-сплава осуществляется при комнатной температуре.

около пяти дней.Применение

Y-сплав в основном используется для литья, но его также можно использовать для кованые компоненты типа дюралюминия. Так как Y-сплав имеет лучшую прочность, чем дюралюминий при высоких температурах, поэтому он широко используется в авиационных двигателях. для головок цилиндров, поршней, головок цилиндров, картеров двигателей внутреннего сгорания, литье под давлением, насосные штанги и т. д.

Магналиум

Магналий – сплав алюминия, магния, меди, никель и олово и т. д. Содержит

Ал | = | от 85 до 95%, | Медь | = | от 0 до 25%, | Мг | = | 1 до 5%, |

Ni | = | от 0 до 1,2%, | Сн | = | от 0 до 3%, | Фе | = | от 0 до 0,9%, |

Мн | = | от 0 до 0,03%, | Си | = | от 0,2 до 0,6%. |

|

|

|

Изготавливается путем плавления алюминия с 2-10% магния в вакууме с последующим охлаждением в вакууме или под давлением от 100 до 200 атмосфер.

Свойства

Магналиум легкий по весу и хрупкий. Этот сплав обладает плохой литейностью и хорошей обрабатываемостью. Может быть легко свариваемым.

Области примененияБлагодаря небольшому весу и хорошему механические свойства, он в основном используется для изготовления самолетов и автомобилей составные части.

Hindalium

Hindalium является общепринятым торговым наименованием алюминия.

сплав. Это сплав алюминия, магния,

марганец, хром, кремний и т. д. В Индии его производит компания Hindustan Aluminium Corporation Ltd., Renukoot (UP). Хиндалий обычно производят в виде

прокат 16 калибра. Посуда, изготовленная из этих сплавов, прочная и

твердый, легко очищаемый, более дешевый, чем нержавеющие стали, с хорошей отделкой,

обладают хорошей устойчивостью к царапинам, не поглощают много тепла и т. д.

д.

Применение

Хиндалий в основном используется для производства анодированной посуды. Посуда изготовленные из этого сплава прочны и тверды, легко чистятся, имеют меньшую стоимость, чем нержавеющие стали, прекрасная отделка, хорошая устойчивость к царапинам, не впитывает много тепла и т. д.

Купить дюраль по доступной цене у поставщика Электровек-сталь / Эвек

Состав

Дюрал — это деформируемый алюминиевый сплав, легированный медью и марганцем и магнием. Содержание меди — 4,4%, магния — 1,5%, марганца — 0,5%. Медь и магний упрочняют сплав. Благодаря марганцу, порошкообразная структура сплава повышает прочность и коррозионную стойкость. Также в состав дюралюминия входит доля процента железа и кремния, которые считаются неизбежными примесями. Так как железо снижает прочность и пластичность алюминия. Его вредное воздействие в какой-то степени компенсируется примесью. кремний, который связывает железо.

Наименование

Название металла «дюралюминий» в современном языке относится к профессиональному жаргону жаргона, термин общепринятый профессиональный. Первоначальное происхождение имени неизвестно. Некоторые сталевары склоняются к происхождению названия от латинского слова durus, означающего «твердый».

Первоначальное происхождение имени неизвестно. Некоторые сталевары склоняются к происхождению названия от латинского слова durus, означающего «твердый».

достоинство

Этот сплав выгодно отличается простотой обработки, сборки и конструкционной прочностью, которую применяют для достижения термической обработки. дюралюминий уступает алюминию по коррозионной стойкости. Чтобы устранить этот недостаток, на поверхность дюралюминия методом горячей прокатки нанесли тонкий слой чистого алюминия. Эта технология называется наплавкой, она позволяет получать широко востребованный металл с выигрышными свойствами. плотность сплава 2,5−2,8 г/см³. Температура плавления около 650 °С.

Типы дюралюминия

Весь дюралюминий, применяемый сегодня, машиностроение, строительство, авиация, делится на четыре группы в зависимости от компонентного состава, от которого также зависит цена дюралюминия:

1. Классический дюралюминий (марка Д1) в составе почти не имеет не менялся со времени первых партий 1908 г. ;

;

2. дюралюминий высокопрочный (марка Д16). Показатели значительной прочности достигали большего содержания магния справа;

3. дюралюминий повышенной жаростойкости (Д19марок и ВД17). Основное отличие этих марок – повышенное соотношение марганца и меди;

4. дюралюминий повышенной пластичности (марка Д18). Пластичность металла в этом случае достигается пониженным содержанием компонентов меди и магния.

Преимущества

1. Отличная пластичность дюралюминиевого сплава после отжига.

2. Способность к самоукреплению при старении.

вулканизация

После отжига при t° до 500°С и охлаждения дюралюминий становится мягким и гибким, почти как чистый алюминий. После процесса старения дюралюминий приобретает новые характеристики, становясь жестким и твердым. Технология старения может осуществляться естественным и искусственным путем. Для выполнения первого раза потребуется около суток, при рабочей температуре 20 градусов Цельсия. В процессе искусственного старения температура выше, а время выдержки — меньше. После старения дюралюминий приобретает дополнительную стойкость при высоких нагрузках. Способность дюралюминия к самоупрочнению была обнаружена случайно. Упрочнение сплава стало основной причиной его широкого применения в промышленности и авиастроении.

После старения дюралюминий приобретает дополнительную стойкость при высоких нагрузках. Способность дюралюминия к самоупрочнению была обнаружена случайно. Упрочнение сплава стало основной причиной его широкого применения в промышленности и авиастроении.

Деформация

Согласно технологии производства полуфабрикаты из дюралюминия поставляются в различном состоянии, в отожженном, в закаленном и искусственно состаренном. Время выдержки и температура закалки, искусственного старения зависят от исходной толщины и свойств сплава. Дюралюминий твердеет после закалки без потери пластичности, поэтому легко подвергается деформации. Путем штамповки или ковки из свежезакаленных деталей изготавливают полуфабрикаты за одну операцию. Важно учитывать, что деформация в результате естественного процесса старения снижает предел прочности на растяжение на 2 кгс/мм 2 большинство сплавов. Исходя из вышеизложенного, по технологии требуется выполнять деформацию сплавов Д1 исключительно в свежезакаленном состоянии в течение первых 2 часов после закалки, а сплавов Д6 и Д16 в течение получаса. В зависимости от сложности процесса формируется цена дюралюминия.

В зависимости от сложности процесса формируется цена дюралюминия.

Особенности

1. Пониженная коррозионная стойкость дюралюминия к живому, что устраняется покрытием;

2. Сплав дюралюминиевый повышенной чувствительности к многократным нагрузкам и воздействию острых порезов;

3. склонность дюралюминия к значительному снижению прочности при температурах выше 1400°С.