Состав сплавов: Применение металлов и их сплавов — урок. Химия, 9 класс.

alexxlab | 18.04.2023 | 0 | Разное

Состав распространенных сплавов

|

Наименование |

Состав (%) |

|

Алюмель |

Mn – 2, Al – 2, Si – 1, Fe – 0,5, остальное Ni |

|

Баббит свинцовый |

Pb – 80, Sb – 17, Cu – 1,5 |

|

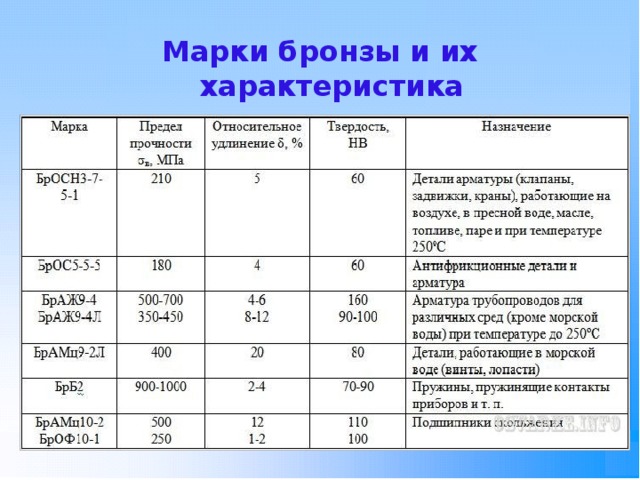

Бронза алюминиевая |

Al – 4,5-5,5, остальное Cu |

|

Бронза бериллиевая |

Be – 2,0-2,5, остальное Cu |

|

Бронза кремниевая |

Cu – 96-98, Si – 2-3,5 |

|

Бронза оловянная |

Cu – 89-91, Sn – 9-11 |

|

Бронза фосфорная |

Cu – 93-94, Sn – 6-7, P – 0,3-0,4 |

|

Сплав Вуда |

Bi – 50, Pb – 25, Sn – 12,5, Cd – 12,5 |

|

Дуралюмин |

Al – 93-96, Cu – 3,5-5, Mg – 0,3-1, Mn – 0,3-1 |

|

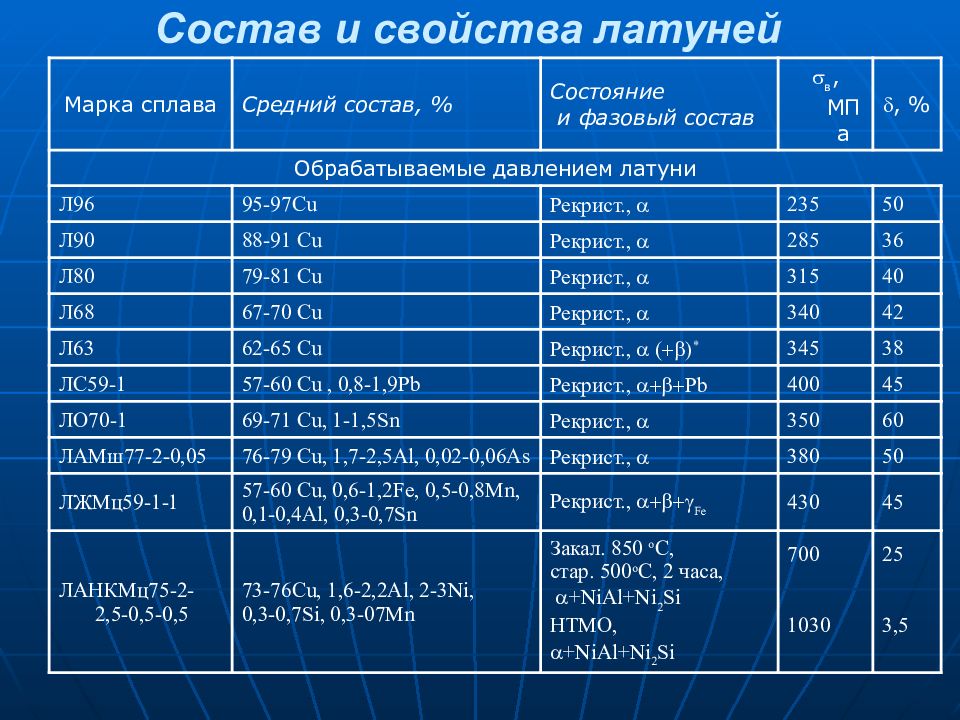

Латунь |

Cu – 57-60, Zn – 40-43 |

|

Константан |

Ni – 39-41, Mn – 0,4-0,6, остальное Cu |

|

Манганин |

Cu – 85, Mn – 11-13, Ni – 2,5-3,5 |

|

Мельхиор |

Ni – 18-20, остальное Cu |

|

Нейзильбер |

Ni – 15, Zn – 20, Cu – 65 |

|

Нихром |

Ni – 64-71, Cr – 14-16, Fe – 14-17, Mn – 1-1,8 |

|

Припой свинцово-оловянный |

Sn – 14-90, остальное Pb |

|

Силумин |

Al – 85-90, Si – 10-15 |

|

Сплав для дроби |

Sb – 0,5-1,5, остальное Pb |

|

Сталь |

C до 2, добавки Si, S, P, O, N до 1, остальное Fe |

Твердый сплав “видиа” |

Со – 6, WC – 94 |

|

Твердый сплав “победит” |

Со – 10, WC – 90 |

|

Твердый сплав “альфа” |

Со – 8, 6 или 8, TiC – 21, 15 или 5, остальное WC |

|

Типографский сплав |

Pb – 75, Sb – 20-24, Sn – 1,8-4,3, Cu – 1 |

|

Томпак |

Cu – 89-91, Zn – 9-11 |

|

Хромель |

Cr – 9,5, Fe – 0,3, остальное Ni |

|

Хромистая нержавеющая сталь |

Cr – 13-30, C до 2, остальное Fe |

|

Чугун |

C – 2-5, Fe – 95-98 |

1.

4. Фазовый состав сплавов

4. Фазовый состав сплавовТермин «сплав» в настоящее время имеет более широкое значение, чем во время его появления. Если раньше промышленные материалы, содержащие несколько элементов, получали преимущественно путем сплавления, то сейчас для этого используют различные технологические способы: порошковую металлургию (прессование твердых частиц и их последующее спекание при высоких температурах), диффузионный метод (проникновение одного вещества в другое твердое вещество при высоких температурах), плазменное напыление, кристаллизацию из паров в вакууме, электролиз и т.д. Преимущественное использование в промышленности находят сплавы металлов с металлами или неметаллами. В сплавах элементы могут по-разному взаимодействовать между собой, образуя различные по химическому составу, типу связи и строению кристаллические фазы.

Твердыми

растворами называются

кристаллы, в которых сохраняется тип

кристаллической решетки

элемента-растворителя. В промежуточных

фазах образуется новый тип кристаллической

решетки, отличающийся от решеток

элементов, его образующих.

Твердыми

растворами называются

кристаллы, в которых сохраняется тип

кристаллической решетки

элемента-растворителя. В промежуточных

фазах образуется новый тип кристаллической

решетки, отличающийся от решеток

элементов, его образующих.Таким образом, помимо классификации кристаллов по видам связи используют классификацию по типам кристаллической решетки, которая позволяет прогнозировать характер изменения свойств сплава в зависимости от химического состава.

Твердые растворы являются кристаллическими фазами переменного состава. Атомы растворенного элемента В размещаются в кристаллической решетке растворителя — элемента А, замещая атомы в узлах решетки или внедряясь между узлами. В первом случае кристаллы называют твердыми растворами замещения, во втором — твердыми растворами внедрения. Количество замещенных атомов, так же как и количество внедренных, может изменяться в широких пределах, что и приводит к переменной растворимости твердых растворов.

Твердые растворы обозначаются буквами

греческого алфавита: альфа, бетта, гамма

и т. д. или А(В), где А — растворитель, В —

растворенный элемент.

д. или А(В), где А — растворитель, В —

растворенный элемент.

Твердые растворы замещения. Замещение атомов растворителя А атомами растворенного элемента В возможно, если атомные радиусы отличаются не более, чем на 15 %. Это условие называют размерный фактор. В твердых растворах атомы растворенного вещества, как правило, распределяются в решетке растворителя статистически. Вокруг атома растворенного вещества возникают местные искажения пространственной решетки, которые приводят к изменению свойств и среднего периода решетки. Растворение элементов с меньшим атомным радиусом, чем атомный радиус растворителя, вызывает уменьшение среднего периода решетки, а с большим — его увеличение.

Образование твердых растворов всегда

сопровождается увеличением электрического

сопротивления и уменьшением температурного

коэффициента электрического

сопротивления; твердые растворы обычно

мене-епластичны (исключение составляют

твердые растворы на основе меди) и всегда

более твердые и прочные, чем чистые

металлы.

Растворимость элементов в твердом состоянии уменьшается при увеличении различия в атомных радиусах сплавленных элементов и их валентности.

При образовании твердых растворов замещения возможна и неограниченная растворимость элементов в твердом состоянии, т.е. когда при любом количественном соотношении сплавляемых элементов все разнородные атомы размещаются в узлах общей пространственной решетки.

Неограниченная растворимость наблюдается при соблюдении размерного фактора и если элементы имеют одинаковый тип кристаллической решетки. Неограниченная растворимость в твердом состоянии наблюдается в сплавах Cu-Au, Cu-Ni, Ge-Si. В полиморфных металлах встречается неограниченная растворимость в пределах одной модификации пространственной решетки. Например, Fe(альфа) дает неограниченный ряд твердых растворов с хромом (ОЦК решетки), a Fe(гамма) — неограниченный ряд твердых растворов с никелем (ГЦК решетки).

Многие твердые растворы

замещения при относительно невысоких

температурах способны находиться в

упорядоченном состоянии, т.

Переход из неупорядоченного в упорядоченное состояние происходит при определенной температуре или в определенном интервале температур. Температура, при которой твердый раствор полностью разупорядо-чивается, называется точкой Курнакова и обозначается (тетта)К. Упорядочение происходит обычно только при медленном охлаждении твердого раствора из температурной области выше (тетта)К.

Упорядоченные твердые

растворы встречаются в системах с

значительной или неограниченной

растворимостью в твердом состоянии;

при этом полная упорядоченность возникает

при концентрациях твердого раствора,

соответствующих простым атомным

соотношениям компонентов типа АВ или

АВ3 Частичная упорядоченность наблюдается

при составах, близких к указанным.

Расположение атомов в упорядоченных

твердых растворах двух сплавов меди

с золотом, составов, соответствующих

концентрациям АиСиз и AuCu.

Возникновение и исчезновение порядка в расположении атомов твердых растворов сопровождается изменением свойств. При упорядочении возрастают электропроводность, температурный коэффициент электрического сопротивления, твердость и прочность; снижается пластичность сплава. У ферромагнитных сплавов изменяются магнитные свойства: например, у пермаллоев (магнитные сплавы железа с никелем) при упорядочении в несколько раз уменьшается магнитная проницаемость. Некоторые сплавы в неупорядоченном состоянии парамагнитны, а после упорядочения становятся ферромагнитными, например сплавы Гейслера (Mn-Cu-А1).

Твердые растворы внедрения. Такие твердые растворы возникают при сплавлении переходных металлов с неметаллами, имеющими малый атомный радиус — водородом, азотом, углеродом, бором.

Основным условием, определяющим возможность растворения путем внедрения, является размерный фактор. Размер межузельного атома должен быть несколько больше размера поры.

Твердые растворы внедрения

всегда имеют ограниченную растворимость

и встречаются преимущественно тогда,

когда растворитель имеет ГП или ГЦК

решетки, в которых имеются поры с радиусом

0,41R,

где R — радиус атома

растворителя. В ОЦК решетке растворимость

путем внедрения мала, так как размер

пор не превосходит 0,29R.

В ОЦК решетке растворимость

путем внедрения мала, так как размер

пор не превосходит 0,29R.

Примером твердых растворов внедрения, имеющих промышленное значение, являются твердые растворы углерода в Fe(гамма) и Fe(альфа). Так, Fe(гамма)с ГЦК решеткой растворяет до 2,14 % (мас.) углерода, a Fe(альфа) с ОЦК решеткой почти совсем его не растворяет (максимальная растворимость составляет около 0,02 % (мас.)).

Искажения решетки при образовании твердых растворов внедрения больше, чем при образовании твердых растворов замещения, поэтому у них более резко изменяются и свойства. По мере увеличения концентрации растворенного элемента в твердом растворе заметно возрастают электрическое сопротивление, твердость и прочность, но и значительно понижаются пластичность и вязкость.

В сплавах, содержащих более двух

элементов, возможно растворение в одном

и том же растворителе и путем замещения,

и путем внедрения. Так, при сплавлении

железа с марганцем и углеродом получится

твердый раствор, в котором марганец

растворяется путем замещения, а углерод

— путем внедрения.

В заключение следует подчеркнуть, что твердые растворы — это кристаллы, наиболее близкие по свойствам к растворителю, так как сохраняют его кристаллическую решетку и тип связи. В частности, твердые растворы на основе металлов отличаются высокой технологической пластичностью: хорошо деформируются в горячем, а многие и в холодном состоянии.

Твердые растворы составляют основу большинства промышленных конструкционных сплавов и сплавов специального назначения.

Сплавы– состав, свойства металлических сплавов

На рисунке показана фазовая диаграмма железо–карбид железа (Fe–Fe3C). Процент присутствующего углерода и температура определяют фазу железоуглеродистого сплава, его физические характеристики и механические свойства. Процентное содержание углерода определяет тип ферросплава: железо, сталь или чугун. Источник: wikipedia.org Лэппле, Фолькер – Wärmebehandlung des Stahls Grundlagen. Лицензия: CC BY-SA 4.0 Сплав представляет собой смесь двух или более материалов, по крайней мере один из которых является металлом. Сплавы могут иметь микроструктуру, состоящую из твердых растворов, где вторичные атомы вводятся в кристаллическую решетку в качестве заместителей или внедрений. Сплав также может представлять собой смесь металлических фаз (два или более растворов, образующих микроструктуру различных кристаллов внутри металла). Примеры сплавов замещения включают бронзу и латунь , в которых некоторые атомы меди замещены либо атомами олова, либо атомами цинка соответственно.

Сплавы могут иметь микроструктуру, состоящую из твердых растворов, где вторичные атомы вводятся в кристаллическую решетку в качестве заместителей или внедрений. Сплав также может представлять собой смесь металлических фаз (два или более растворов, образующих микроструктуру различных кристаллов внутри металла). Примеры сплавов замещения включают бронзу и латунь , в которых некоторые атомы меди замещены либо атомами олова, либо атомами цинка соответственно.

Твердые растворы имеют важное коммерческое и промышленное применение, поскольку такие смеси часто имеют лучшие свойства, чем чистые материалы. много 9Металлические сплавы 0003 представляют собой твердые растворы, и даже небольшое количество растворенного вещества может повлиять на электрические и физические свойства растворителя.

Легирование является обычной практикой, поскольку металлические связки позволяют соединять различные типы металлов. Например, аустенитные нержавеющие стали, в том числе нержавеющая сталь типа 304 (содержащая 18-20% хрома и 8-10,5% никеля), имеют гранецентрированную кубическую структуру атомов железа с углеродом в твердом растворе внедрения .

Например, аустенитные нержавеющие стали, в том числе нержавеющая сталь типа 304 (содержащая 18-20% хрома и 8-10,5% никеля), имеют гранецентрированную кубическую структуру атомов железа с углеродом в твердом растворе внедрения .

Характеристики металлических сплавов

Сплавы обычно прочнее чистых металлов, хотя обычно обладают меньшей электро- и теплопроводностью. Прочность – важнейший критерий, по которому оценивают многие конструкционные материалы. Поэтому сплавы используются для машиностроения. Сталь , вероятно, самый распространенный конструкционный металл, является хорошим примером сплава. Это сплав железа и углерода с другими элементами, придающими ему определенные желаемые свойства.

Иногда материал может состоять из нескольких твердых фаз. Прочность этих материалов повышается за счет того, что твердая структура становится формой, состоящей из двух перемежающихся фаз. Когда рассматриваемый материал представляет собой сплав , можно закаливать металл из расплавленного состояния для образования вкрапленных фаз. Закалка относится к термической обработке , при которой материал быстро охлаждается в воде, масле или воздухе для получения определенных свойств материала, особенно твердость . В металлургии закалка обычно используется для упрочнения стали путем введения мартенсита.

Закалка относится к термической обработке , при которой материал быстро охлаждается в воде, масле или воздухе для получения определенных свойств материала, особенно твердость . В металлургии закалка обычно используется для упрочнения стали путем введения мартенсита.

Типы сплавов

Металлические сплавы по составу часто подразделяются на два класса:

- Железные сплавы . Черные сплавы, в которых железо является основным компонентом, включают сталь, нержавеющую сталь, углеродистую сталь и чугун. Черные сплавы известны своей прочностью.

- Сплавы цветных металлов . Цветные сплавы не содержат железа (феррита) в заметных количествах; таким образом, они основаны на цветных металлах (например, алюминии, меди, хроме, титане, золоте, никеле, серебре, олове, свинце, цинке и т. д.). Другими общими свойствами цветных металлов являются немагнитность, ковкость. , и легкий.

Сплавы черных металлов

Сплавы черных металлов , в которых железо является основным компонентом, включают сталь и чугун (с содержанием углерода в несколько процентов) и сплавы железа с другими металлами (такими как нержавеющая сталь). Ферросплавы известны своей прочностью. Сплавы обычно прочнее чистых металлов, хотя обычно обладают меньшей электропроводностью и теплопроводностью. Простейшие ферросплавы известны как стали , и состоят из 9Железо 0003 (Fe) , легированное углеродом (C) (от 0,1% до 1%, в зависимости от типа). Добавление небольшого количества неметаллического углерода к железу меняет его большую пластичность на большую прочность . Из-за своей очень высокой прочности, но все же значительной ударной вязкости, а также способности сильно изменяться при термической обработке сталь является одним из наиболее полезных и распространенных сплавов железа в современном использовании. Их широкое использование обусловлено следующими факторами:

Ферросплавы известны своей прочностью. Сплавы обычно прочнее чистых металлов, хотя обычно обладают меньшей электропроводностью и теплопроводностью. Простейшие ферросплавы известны как стали , и состоят из 9Железо 0003 (Fe) , легированное углеродом (C) (от 0,1% до 1%, в зависимости от типа). Добавление небольшого количества неметаллического углерода к железу меняет его большую пластичность на большую прочность . Из-за своей очень высокой прочности, но все же значительной ударной вязкости, а также способности сильно изменяться при термической обработке сталь является одним из наиболее полезных и распространенных сплавов железа в современном использовании. Их широкое использование обусловлено следующими факторами:

- Железосодержащие соединения существуют в больших количествах в земной коре.

- Металлические сплавы железа и стали могут быть произведены с использованием относительно экономичных методов извлечения, рафинирования, легирования и изготовления.

- Черные сплавы чрезвычайно универсальны, поскольку они могут быть адаптированы для получения широкого диапазона механических и физических свойств.

Основным недостатком многих ферросплавов является их подверженность коррозии . Добавляя хром в сталь, можно повысить ее устойчивость к коррозии, создавая нержавеющую сталь, а добавление кремния изменит ее электрические характеристики, производя кремнистую сталь.

Типы черных металлов – классификация по составу

- Чугун . В целом чугун является промежуточным продуктом черной металлургии. Чугун, также известный как сырое железо, производится в доменной печи и содержит до 4–5% углерода с небольшим количеством других примесей, таких как сера, магний, фосфор и марганец. Высокий уровень углерода делает его относительно слабым и хрупким. Уменьшение количества углерода до 0,002–2,1% по массе дает сталь, которая может быть до 1000 раз тверже чистого железа.

- Кованое железо .

Кованое железо представляет собой сплав железа с очень низким содержанием углерода (менее 0,08%) и чугуна (от 2,1% до 4%). В микроструктуре кованого железа видны включения темного шлака в феррите. Он мягкий, пластичный, магнитный, устойчивый к коррозии и легко сваривается. Обладает высокой эластичностью и прочностью на растяжение. Его можно нагревать и разогревать, а также придавать ему различные формы. Кованое железо больше не производится в промышленных масштабах. Многие изделия из кованого железа, такие как ограждения, садовая мебель и ворота, изготавливаются из мягкой стали. Например, Эйфелева башня представляет собой решетчатую башню из кованого железа.

Кованое железо представляет собой сплав железа с очень низким содержанием углерода (менее 0,08%) и чугуна (от 2,1% до 4%). В микроструктуре кованого железа видны включения темного шлака в феррите. Он мягкий, пластичный, магнитный, устойчивый к коррозии и легко сваривается. Обладает высокой эластичностью и прочностью на растяжение. Его можно нагревать и разогревать, а также придавать ему различные формы. Кованое железо больше не производится в промышленных масштабах. Многие изделия из кованого железа, такие как ограждения, садовая мебель и ворота, изготавливаются из мягкой стали. Например, Эйфелева башня представляет собой решетчатую башню из кованого железа. - Сталь . Стали представляют собой сплавы железа с углеродом, которые могут содержать заметные концентрации других легирующих элементов. Добавление небольшого количества неметаллического углерода к железу меняет его большую пластичность на большую прочность. Из-за своей очень высокой прочности, но все же значительной ударной вязкости, а также способности сильно изменяться при термической обработке сталь является одним из наиболее полезных и распространенных сплавов железа в современном использовании.

Тысячи сплавов имеют разный состав и/или термическую обработку. Механические свойства чувствительны к содержанию углерода, которое обычно составляет менее 1,0 мас.%. Согласно нашей классификации AISI, углеродистая сталь подразделяется на четыре класса в зависимости от содержания углерода:

Тысячи сплавов имеют разный состав и/или термическую обработку. Механические свойства чувствительны к содержанию углерода, которое обычно составляет менее 1,0 мас.%. Согласно нашей классификации AISI, углеродистая сталь подразделяется на четыре класса в зависимости от содержания углерода:- Стали низкоуглеродистые . Низкоуглеродистая сталь, также известная как мягкая сталь, в настоящее время является наиболее распространенной формой стали, поскольку ее цена относительно низка. В то же время он обеспечивает свойства материала, приемлемые для многих приложений. Низкоуглеродистая сталь содержит примерно 0,05–0,25% углерода, что делает ее ковкой и пластичной. Мягкая сталь имеет относительно низкую прочность на растяжение, но она дешева и ее легко деформировать; поверхностная твердость может быть увеличена за счет науглероживания.

- Стали среднеуглеродистые . Среднеуглеродистая сталь имеет содержание углерода примерно 0,3–0,6%, уравновешивает пластичность и прочность и обладает хорошей износостойкостью.

Эта марка стали в основном используется в производстве компонентов машин, валов, осей, шестерен, коленчатых валов, муфт и поковок, а также может использоваться в рельсах и железнодорожных колесах.

Эта марка стали в основном используется в производстве компонентов машин, валов, осей, шестерен, коленчатых валов, муфт и поковок, а также может использоваться в рельсах и железнодорожных колесах. - Высокоуглеродистые стали . Высокоуглеродистая сталь имеет содержание углерода примерно от 0,60 до 1,00%, а твердость выше, чем у других марок, но снижается пластичность. Высокоуглеродистые стали можно использовать для пружин, тросов, молотков, отверток и гаечных ключей.

- Сверхвысокоуглеродистые стали . Сверхвысокоуглеродистая сталь имеет содержание углерода примерно 1,25–2,0%. Стали, которые можно закалить до большой твердости. Эта марка стали может использоваться для изделий из твердой стали, таких как рессоры грузовиков, металлорежущие инструменты и других специальных целей, таких как (непромышленные) ножи, оси или пробойники. Большинство сталей с содержанием углерода более 2,5% изготавливают методом порошковой металлургии.

- Чугун .

Чугуны также включают большое семейство различных типов железа, в зависимости от того, как во время затвердевания образуется богатая углеродом фаза. Микроструктуру чугуна можно контролировать, чтобы получить изделия с отличной пластичностью, хорошей обрабатываемостью, отличным гашением вибрации, превосходной износостойкостью и хорошей теплопроводностью. Наиболее распространенные типы чугуна:

Чугуны также включают большое семейство различных типов железа, в зависимости от того, как во время затвердевания образуется богатая углеродом фаза. Микроструктуру чугуна можно контролировать, чтобы получить изделия с отличной пластичностью, хорошей обрабатываемостью, отличным гашением вибрации, превосходной износостойкостью и хорошей теплопроводностью. Наиболее распространенные типы чугуна:- Серый чугун . Серый чугун является старейшим и наиболее распространенным типом чугуна. Серый чугун характеризуется графитовой микроструктурой, из-за которой изломы материала имеют серый цвет.

- Белый чугун . Белый чугун твердый, хрупкий и не поддается механической обработке, в то время как серый чугун с более мягким графитом достаточно прочен и поддается механической обработке. Поверхность излома этого сплава имеет белый цвет, поэтому его называют белым чугуном.

- Ковкий чугун . Ковкий чугун — это белый чугун, подвергнутый отжигу.

Термическая обработка отжигом превращает хрупкую структуру первой отливки в ковкую форму.

Термическая обработка отжигом превращает хрупкую структуру первой отливки в ковкую форму. - Чугун ковкий . Ковкий чугун, также известный как чугун с шаровидным графитом, по составу подобен серому чугуну. Ковкий чугун прочнее и устойчивее к ударам, чем серый чугун. Ковкий чугун по механическим характеристикам приближается к стали, при этом сохраняет высокую текучесть в расплавленном состоянии и снижает температуру плавления.

- Легированная сталь . Сталь – это сплав железа и углерода. Тем не менее, термин «легированная сталь» обычно относится только к сталям, которые содержат другие элементы, такие как ванадий, молибден или кобальт, в количествах, достаточных для изменения свойств базовой стали. Как правило, легированная сталь легируется различными элементами в общем количестве от 1,0% до 50% по массе для улучшения ее механических свойств. Легированные стали делятся на две группы:

- Низколегированные стали .

- Высоколегированные стали.

- Низколегированные стали .

- Нержавеющая сталь . Нержавеющие стали — это низкоуглеродистые стали с содержанием хрома не менее 10 % с другими легирующими элементами или без них. Прочность и коррозионная стойкость часто делают его предпочтительным материалом для транспортного и технологического оборудования, деталей двигателей и огнестрельного оружия. Хром повышает твердость, прочность и коррозионную стойкость. Никель дает те же преимущества, но добавляет твердости, не жертвуя пластичностью и ударной вязкостью. Он также уменьшает тепловое расширение для лучшей стабильности размеров.

- Суперсплавы.

Special Ferrous Metals

- Tool Steels

- High-speed Steels

- Shock-resisting Steels

- Silver Steel

References:

Materials Science:

Министерство энергетики США, материаловедение. Справочник по основам Министерства энергетики, том 1 и 2. Январь 1993 г.

Справочник по основам Министерства энергетики, том 1 и 2. Январь 1993 г.

Министерство энергетики США, материаловедение. Справочник по основам Министерства энергетики, том 2 и 2. 19 января.93.

Уильям Д. Каллистер, Дэвид Г. Ретвиш. Материаловедение и инженерия: введение, 9-е издание, Wiley; 9 издание (4 декабря 2013 г.), ISBN-13: 978-1118324578.

Эберхарт, Марк (2003). Почему все ломается: понимание мира по тому, как он разваливается. Гармония. ISBN 978-1-4000-4760-4.

Гаскелл, Дэвид Р. (1995). Введение в термодинамику материалов (4-е изд.). Издательство Тейлор и Фрэнсис. ISBN 978-1-56032-992-3.

Гонсалес-Виньяс, В. и Манчини, Х.Л. (2004). Введение в материаловедение. Издательство Принстонского университета. ISBN 978-0-691-07097-1.

Эшби, Майкл; Хью Шерклифф; Дэвид Себон (2007). Материалы: инженерия, наука, обработка и дизайн (1-е изд.). Баттерворт-Хайнеманн. ISBN 978-0-7506-8391-3.

Дж. Р. Ламарш, А. Дж. Баратта, Введение в ядерную технику, 3-е изд., Prentice-Hall, 2001, ISBN: 0-201-82498-1.

См. выше:

Металлы

Состав сплава и идентификация фаз – Ebatco

Металлы и сплавы являются одними из наиболее широко используемых материалов в современном производстве благодаря их высокой прочности, надежности свойств и технологичности. Металлы и сплавы обычно используются в строительстве, медицинских приборах, производстве мелких деталей и во многих других областях. Наша лаборатория NAT может выполнять идентификацию фаз сплава и анализ распределения элементов с помощью сканирующей электронной микроскопии (СЭМ) и рентгеновской энергодисперсионной спектроскопии (ЭДС). У нас есть STA 449Термоанализатор F3 Jupiter, который может одновременно выполнять дифференциальную сканирующую калориметрию (ДСК) и термогравиметрический анализ (ТГА). Термоанализатор Jupiter может точно измерять температуру фазового превращения или разложения до 1650 °C.

Типичные экспериментальные результаты

СЭМ-изображение цинк-алюминиевого сплава, состоящего из пластинчатой эвтектической α-фазы (дендритная сеть) и богатой цинком η-фазы.

Изображение цинк-алюминиевого сплава в обратно рассеянных электронах. Более яркие области представляют собой богатую цинком фазу, тускло-серые области — богатую алюминием фазу, а черные области — пустоты внутри отливки.

СЭМ/ЭДС изображение литой цинко-алюминиевой детали с никелевым и хромовым покрытиями.

Применение

| Сплавы | Керамика | Химическое травление | Анализ поперечного сечения | Кристаллические структуры |

| Диффузионный слой | Распределение элементов | Идентификация элемента | Анализ отказов | Идентификация постороннего материала |

| Судебно-медицинская экспертиза | Фрактография | Исследование разрушения | Границы зерен | Рост зерна |

| Ориентация волокон | Зернистость | Структура зерна | Зерно | Анализ отказа микросхемы |

| Материалы | Металлография | Металлургия | Металлы | Микроскопия |

| Микроструктура | Фазовая диаграмма | Распределение фаз | Стали | Сварные швы |

Для получения дополнительной информации ознакомьтесь с нашими примечаниями по применению:

Идентификация неизвестных покрытий и материалов с помощью энергодисперсионной спектроскопии, PDF

Измерение микропористости отливок из сплава Zn-Al

Идентификация фаз и анализ распределения с помощью визуализации обратно рассеянных электронов

Инструменты: Сканирующий электронный микроскоп JEOL 6610 LVОсновные характеристики

| Нить накала | Шпилька W накаливания |

| Разрешение | Высокий вакуум: 3 нм (30 кВ), 8 нм (3 кВ), 15 нм (1 кВ) Низкий вакуум: 4 нм (30 кВ) |

| Ускоряющее напряжение | от 300 В до 30 кВ |

| Увеличение | 5x до 300 000x |

| Детектор низкого напряжения | Многосегментный BSED |

| НН Давление | от 10 до 270 Па |

| Размеры образцов | Высота: 80 мм; Ширина: 178 мм |

| Сцена | Управление 5-осевым двигателем Eucentric, асинхронное движение, x-y: 125–110 мм, z: 5–8 мм, наклон: от -10 до 90 градусов, вращение: 360 градусов |

| Разрешение | 5120 x 3840 пикселей |

| Конденсорная линза | Конденсорный объектив с переменным фокусным расстоянием |

| Объектив | Коническая линза объектива |

Идентификация неизвестных покрытий и материалов с помощью энергодисперсионной спектроскопииЕсть неизвестные образцы? Мы можем помочь вам определить, что они собой представляют и откуда взялись.

Рентгеновская энергодисперсионная спектроскопия (ЭДС) — это полуколичественный рентгеновский метод, позволяющий идентифицировать и измерять химический состав в анализе СЭМ. На рис. 1 показан принцип ЭДС. СЭМ фокусирует электронный луч на поверхности образца. Электроны выбивают электроны ядра-оболочки из атомов внутри образца. Чтобы заполнить эту вакансию, электрон с более высокой энергией из атома упадет, чтобы занять его место, и разница в энергии между двумя состояниями излучается в виде рентгеновского излучения. Генерируемые рентгеновские лучи обладают энергией, уникальной для элемента, которая зависит от атомного номера (Z) и задействованного орбитального перехода. Измерение спектра испускаемого рентгеновского излучения позволяет получить химическую характеристику образца.

Рис. 1. Представление принципа EDS. Этот проект, автомобильная эмблема неизвестного состава была проанализирована с помощью SEM/EDS. EDS может измерять состав в одной точке, вдоль линии или наносить на карту область.

В этом случае химический состав анализировали путем сканирования площади ЭДС в соответствии с ASTM E1508-12a с использованием ускоряющего напряжения 15 кВ, угла взлета 35º и наклона образца 0º. Тест проводился безэталонным методом с коррекцией матрицы P/B-ZAF. На рис. 2 показана типичная микроструктура и результирующий спектр ЭДС. Пять случайно выбранных областей при 200-кратном увеличении анализировали с помощью EDS.

Рисунок 2. Типичная микроструктура и результаты спектра ЭДС неизвестного образца

С помощью EDS мы обнаружили, что этот образец в основном состоит из цинка с алюминием в качестве легирующего элемента. Концентрации элементов рассчитывали по разности, и для количественного анализа отбирали линии K. В таблице 1 приведены индивидуальные и средние результаты EDS. Средние концентрации Zn и Al составляют 93,8 и 6,2 мас.% соответственно, что является обычным составом для цинковых отливок. Сплавы Zn обладают превосходными характеристиками отделки для гальванического покрытия и хроматирования.

Он имеет низкую стоимость, обладает отличными тонкостенными свойствами и обладает высокой прочностью и твердостью.

Таблица 1: Химический состав автомобильной эмблемы по данным анализа EDS

площадь 1 площадь 2 участок 3 участок 4 участок 5 средний Zn (мас.%) 92,0 94,8 94,2 94,0 94,1 93,8 Al (мас.%) 8,0 5,2 5,8 6,0 5,9 6,2 EDS также может выполнять сопоставление составных элементов с высоким разрешением. Через карту элементов мы можем увидеть подробный обзор того, где расположены различные элементы. На рис. 3 четко видно, что на эмблеме было три слоя покрытия. Самый внутренний слой, находящийся в непосредственном контакте с подложкой Zn-Al, был идентифицирован как Cu.

Средний слой был Ni, а самый внешний слой был Cr. Это покрытие, вероятно, было получено гальванопокрытием, при котором слой меди способствовал формированию хорошего никелевого покрытия. Это обычный технологический этап гальванопокрытия никеля на литых металлических деталях. Толщина покрытий Ni и Cr составляет примерно 20 и 2 мкм соответственно.

Рисунок 3 . Картографирование элементов изображения покрытия неизвестного образца.

Номер ASTM | Наименование | Ссылка на сайт |

| А247 – 06e1 | Стандартный метод испытаний для оценки микроструктуры графита в чугунных отливках | Ссылка |

| А262 – 15 | Стандартные методы определения склонности к межкристаллитной коррозии в аустенитных нержавеющих сталях | Ссылка |

| А763 – 93(2009) | Стандартные методы обнаружения склонности к межкристаллитной коррозии в ферритных нержавеющих сталях | Ссылка |

| А802 – 95(2015) | Стандартная практика для стальных отливок, стандарты приемки поверхности, визуальный осмотр | Ссылка |

| А892 – 06 | Стандартное руководствопо определению и оценке микроструктуры высокоуглеродистых подшипниковых сталей | Ссылка |

| Б276 – 05(2015) | Стандартный метод определения кажущейся пористости твердых сплавов | Ссылка |

| Б487 – 85(2013) | Стандартный метод испытаний для измерения толщины металлических и оксидных покрытий путем микроскопического исследования поперечного сечения | Ссылка |

| Б578 – 87(2015) | Стандартный метод определения микротвердости гальванических покрытий | Ссылка |

| B657 – 05 | Руководство по металлографической идентификации микроструктуры твердых сплавов | Ссылка |

| Б748 – 90(2016) | Стандартный метод испытаний для измерения толщины металлических покрытий путем измерения поперечного сечения с помощью сканирующего электронного микроскопа | Ссылка |

| B796 – 02 | Стандартный метод испытаний на содержание неметаллических включений в порошках, предназначенных для порошковой штамповки (P/F) | Ссылка |

| Е1508 – 98(2008) | Стандартное руководство по количественному анализу методом энергодисперсионной спектроскопии | Ссылка |

| Е3 – 01(2007)е1 | Стандартное руководство по подготовке металлографических образцов | Ссылка |

| Е340-00(2006) | Стандартный метод испытаний для макротравления металлов и сплавов | Ссылка |

| Е381 – 01(2012) | Стандартный метод испытаний стальных прутков, заготовок, блюмов и поковок методом макротравления | Ссылка |

| Е384 – 09 | Стандартный метод определения твердости материалов при микроиндентировании | Ссылка |

| Е384 – 10е2 | Стандартный метод определения твердости материалов по Кнупу и Виккерсу | Ссылка |

| Е407 – 07(2015)е1 | Стандартная практика микротравления металлов и сплавов | Ссылка |

| Е45 – 05e3 | Стандартные методы испытаний для определения содержания включений в стали | Ссылка |

| Е562 – 11 | Стандартный метод испытаний для определения объемной доли путем систематического ручного подсчета точек | Ссылка |

| Е7 – 03(2009) | Стандартная терминология, относящаяся к металлографии | Ссылка |

| Е768 – 99(2010)е1 | Стандартное руководство по подготовке и оценке образцов для автоматической оценки включения стали | Ссылка |

| Е930 – 99(2015) | Стандартные методы испытаний для оценки наибольшего зерна, наблюдаемого в металлографическом шлифе (размер зерна ALA) | Ссылка |

| Номер ISO | Наименование | Ссылка на сайт |

| 209:2007 | Алюминий и алюминиевые сплавы. |