Состав сталь 45: Сталь 45 – расшифровка и характеристики

alexxlab | 09.05.2023 | 0 | Разное

45 конструкционная углеродистая, 42 х 1000 мм

Сталь – 45 конструкционная углеродистая, 42 х 1000 мм- Металлы

- Сталь – 45

Каталог

Информация

Доставка по России

Мы доставим ваш заказ курьером по Москве или службой экспресс-доставки по всей России.

Теги

- ftp

- utp

- витая пара

- диэлектрик

- изоляционный

- изоляционный материал

- изоляция проводов

- изоляция трансформаторов

- кабель контрольный

- кабель связи

- Описание

- Характеристики

- Отзывы

Сталь – 45 Высококачественная универсальная углеродистая сталь с содержанием углерода 0,45%.

Сталь не подвержена усталостным изменением и способна выдерживать длительные механические, вибрационные и ударные нагрузки.

Сталь – 45 хорошо подвергается закалке, за счёт которой существенно повышается твёрдость и прочность поверхности.

Основные химические элементы представлены железом и углеродом. От концентрации углерода во многом зависит то, насколько прочным и твёрдым получается изделие.

В состав стали включается относительно небольшое количество легирующих элементов. Основными можно назвать магний и кремний, их показатель концентрации составляет более 0,1%.

Концентрация других элементов выдерживается в определённом диапазоне. К примеру, ГОСТ определяет небольшое количество серы и фосфора, так как эти элементы приводят к ухудшению эксплуатационных качеств.

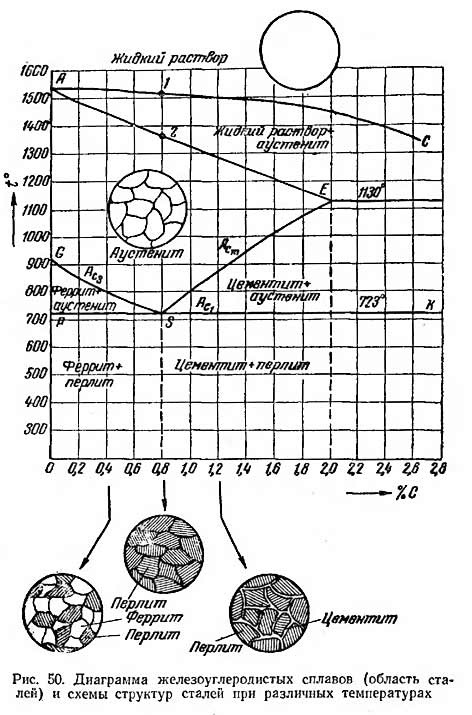

Температура ковки – 1250 – 700 гр С

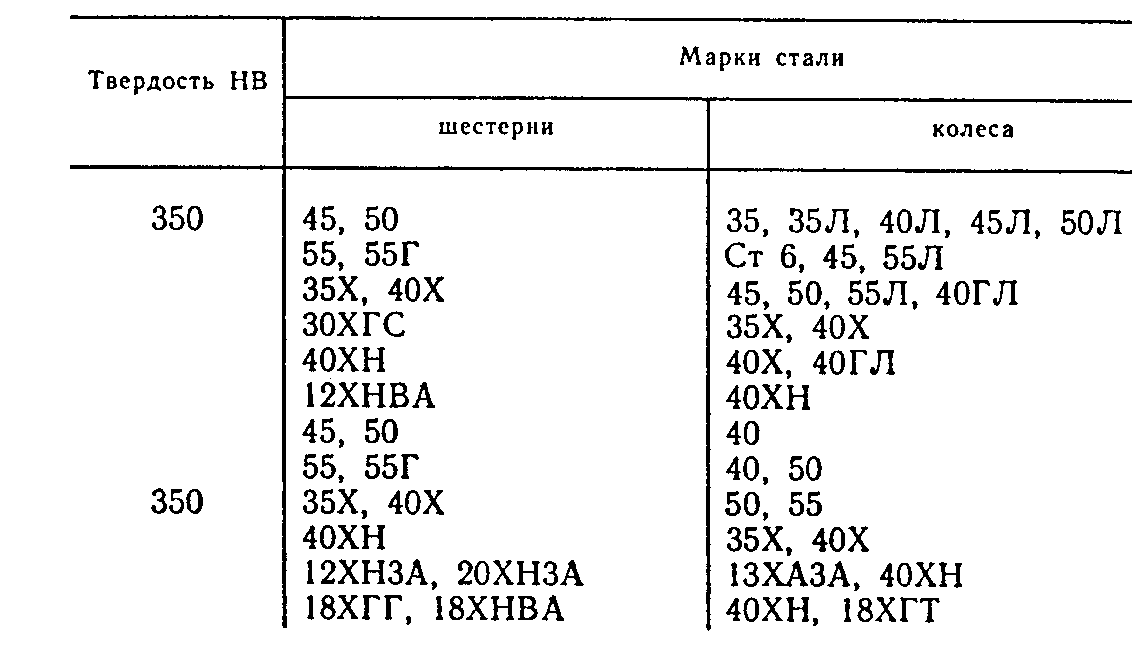

Сталь – 45 применяется при изготовлении различных высоконагруженных изделий, шестерен, разнокалиберных вращающихся валов, распредвалов, коленчатых валов, кулачков, крепёжных изделий и других механизмов где требуется повышенная прочность.

Диаметр – 42 мм

Длина прутка – 1000 мм

Изготовитель – Россия

Рекомендуем посмотреть

Стеклотекстолит СТЭФ 5,0 х 300 х 400 мм (ВС)

2 900 ₽

Паяльник goot KS-60R, 60 Вт (нихромовый нагр.)

2 900 ₽

Текстолит ПТ лист 3,0 х 500 х 500 (ВС)

2 900 ₽

Вспененная резина EPDM 5 х 1000 х 1000 мм

2 900 ₽

Жало goot PX-60RT-5K для паяльников серии CXR

2 900 ₽

Сталь 45Х: характеристики и наличие

Главная » Марочник металлов » Конструкционные стали » Легированные стали » 45Х

Низколегированная сталь 45Х

Конструкционный низколегированный металлопрокат отличается высокой твёрдостью, прочностью и устойчивостью к износу. Купить сталь 45Х на выгодных условиях предлагает Межрегиональная Стальная Компания. Мы устанавливаем доступные цены на товары и отправляем заказы по Санкт-Петербургу и России. Материал поставляется в виде сортового и фасонного проката. Формы поставок регламентируются государственными стандартами.

Купить сталь 45Х на выгодных условиях предлагает Межрегиональная Стальная Компания. Мы устанавливаем доступные цены на товары и отправляем заказы по Санкт-Петербургу и России. Материал поставляется в виде сортового и фасонного проката. Формы поставок регламентируются государственными стандартами.

Сплав применяют при изготовлении изделий, подвергающихся последующей термообработке. После термической обработки сфера использования расширяется. Допускается сварка и ковка стали.

| Марка : | 45Х |

| Заменитель: | 40Х, 50Х, 45ХЦ, 40ХГТ, 40ХФ, 40Х2АФЕ |

| Классификация : | Сталь конструкционная легированная |

| Дополнение: | Сталь хромистая |

| Применение: |

Валы, шестерни, оси, болты, шатуны и другие детали, к которым предъявляются требования повышенной твердости, износостойкости, прочности и работающие при незначительных ударных нагрузках. |

| Зарубежные аналоги: | Известны |

Виды поставки материала 45Х

| B03 – Обработка металлов давлением. Поковки | ГОСТ 8479-70; |

| В22 – Сортовой и фасонный прокат | ГОСТ 9234-74; ГОСТ 2879-2006; ГОСТ 2591-2006; ГОСТ 2590-2006; ГОСТ 1133-71; ГОСТ 11474-76; |

| В23 – Листы и полосы | ГОСТ 103-2006; ГОСТ 82-70; ГОСТ 19903-74; |

| В32 – Сортовой и фасонный прокат | ГОСТ 14955-77; ГОСТ 10702-78; ГОСТ 8560-78; ГОСТ 8559-75; ГОСТ 1051-73; ГОСТ 7417-75; ГОСТ 4543-71; |

| В33 – Листы и полосы | ГОСТ 1577-93; |

| В71 – Проволока стальная низкоуглеродистая | ГОСТ 1526-81; |

Состав металлопроката

Структура стали 45Х включает такие элементы:

-

Хром – 0,8-1,1%.

- Марганец – 0,5-0,8%.

- Углерод – 0,41-0,49%.

- Никель – 0,3%.

- Медь – 0,3%.

- Кремний – 0,17-0,37%.

- Сера – 0,035%.

- Фосфор – 0,035%.

Высокое количества хрома, марганца и углерода определяют прочность металла.

Химический состав в % материала 45Х

ГОСТ 4543- 71

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.41 – 0.49 |

0.17 – 0. 37 37 |

0.5 – 0.8 | до 0.3 | до 0.035 | до 0.035 | 0.8 – 1.1 | до 0.3 |

Характеристики стали 45Х

Характерны такие параметры:

- Пониженная чувствительность к флокенам (внутренние трещины, негативно сказывающиеся на физических параметрах).

- Склонность к отпускной хрупкости.

- Удельная масса – 7826 кг/м3.

- Увеличенная прочность.

- Трудносвариваемость. Для сваривания деталей понадобится предварительное нагревание.

Готовые изделия больше подходят для ковки, чем для сварки. Начальная температура ковки – 1250°C, в процессе отметка должна снизится до 700°C.

Температура критических точек материала 45Х

| Ac1=” 735 , “Ac3(Acm) =” 770 , “Ar3(Arcm) =” 690 , “Ar1 =” 660 , “Mn =” 355 |

Технологические свойства материала 45Х

| Свариваемость: |

трудносвариваемая. |

| Флокеночувствительность: | чувствительна. |

| Склонность к отпускной хрупкости: | склонна. |

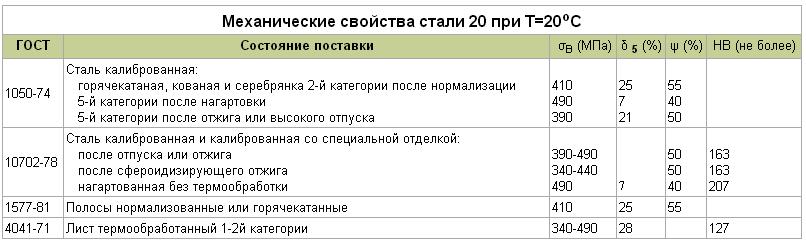

Механические свойства при Т=”20oС материала 45Х .

| Сортамент | Размер | Напр. | sв |

|

d5 | y | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж / м2″ | – |

| Пруток, ГОСТ 4543-71 | Ø 25 | 1030 | 835 | 9 | 45 | 490 | Закалка 840oC, масло, Отпуск 520oC, вода, |

| Твердость 45Х после отжига , ГОСТ 4543-71 | HB 10-1=” 229 МПа |

Физические и химические свойства

Отличается высокой плотностью, теплоёмкостью и электрической проводимостью. Плотность изменяется от 7826 до 7595 кг/м3. Твёрдость гарячекатанного сплава – 170 Мпа, калиброванного нагартованного – 207 Мпа. Теплопроводность составляет 26-48 единиц. Теплоёмкость варьируется от 473 до 708 единиц в соответствии с температурой нагревания.

Критические температурные отметки такие:

- Ac1 – 735°C.

- Ac3 – 770°C.

- Ar3 – 690°C.

- Ar1 – 660°C.

У сплава есть зарубежные аналоги. На сталь 45Х цена выгоднее, чем на заграничные вариации. К наиболее распространённым аналогам относят: 5145, 5145H, G51450, H51450 (Америка), SCr445 (Япония), 2245 (Швеция), 45H (Польша), 41Cr4 (Германия).

Физические свойства материала 45Х

| T | E 10– 5 | a106 | l | r | C | R 109 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 |

2. 06 06 |

7820 | ||||

| 100 | 12.8 | |||||

| 200 | 13 | |||||

| 300 | 13.7 | |||||

| T | E 10– 5 | a106 | l | r | C | R 109 |

Зарубежные аналоги материала 45ХВнимание! Указаны как точные, так и ближайшие аналоги

| США | Германия | Япония | Франция | Евросоюз | Италия | Швеция | Болгария | Польша | Inter | |||||||||||

| – | DIN,WNr | JIS | AFNOR | EN | UNI | SS | BDS | PN | ISO | |||||||||||

|

|

|

|

Металлопрокат применяется для изготовления болтов, осей, валов, шестерней, шатунов и других элементов. С помощью материала формируются элементы и полноценные конструкции повышенной износостойкости и твёрдости. Готовые изделия могут использоваться при малых ударных нагрузках.

Производство и применение стали 45Х проводится согласно положениям ГОСТ 1050-88, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 8239-89, ГОСТ 8240-97, ГОСТ 10702-78, ГОСТ 1050-88, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 14955-77, ГОСТ 1577-93, ГОСТ 19903-74, ГОСТ 16523-97, ГОСТ 2284-79, ГОСТ 103-2006, ГОСТ 1133-71, ГОСТ 8732-78.

Оставить заявку

При отправке заявки незабудьте потребовать свежий прайс. Мы свяжемся с Вами в ближайшее время!

Мы свяжемся с Вами в ближайшее время!

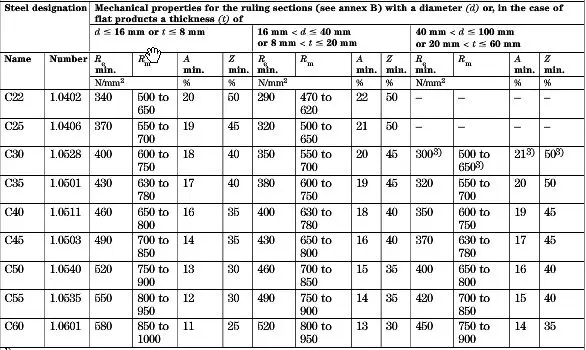

Углеродистая сталь (S15C, S45C, S50C, S55C и S60C)

Обзор продукта

Углеродистая сталь имеет более низкое содержание углерода, чем углеродистая инструментальная сталь, и к ней предъявляются менее строгие требования в отношении примесей. Они используются в приложениях, которые требуют определенного количества прочности и ударной вязкости.

Углеродистые стали с низким содержанием углерода обеспечивают лучшую обрабатываемость сырья, но подвержены неравномерной закалке, поэтому необходимо соблюдать осторожность в отношении управления температурой, методов охлаждения и т.п.

Обзор углеродистых сталей (S15C, S45C, S50C, S55C и S60C) и углеродистых инструментальных сталей (SK2, SK4, SK5, SK6 и SK7) предоставляется для справки и сравнения со специальными сталями. и страница углеродистой стали.

Особенности

Из специальных сталей углеродистые стали имеют меньшую твердость и обладают ударной вязкостью, поэтому они используются в конструкционных элементах, где требуется определенная степень прочности.

Стандарт

ТОККИН | Международный стандарт | США | Великобритания | Германия | Франция | Россия | Китай | Япония |

ИСО | AISI SAE | БС | ДИН | НФ | Γоктябрь | ГБ | ДЖИС | |

С55К | С55 К55Е4 К55М2 | 1055 | С55 К55Э К50Р | С55 К55Э К50Р | С55 К55Е К50Р | – | 55 | С55К |

С50К | С50 К50Е4 К50М2 | 1049 | С50 К50Э К50Р | С50 К50Э К50Р | С50 К50Э К50Р | 50Г | 50 | С50К |

С45К | С45 К45Е4 К45М2 | 1045 1046 | С45 К45Э К45Р | С45 К45Э К45Р | С45 К45Э К45Р | 45Г | 45 | С45К |

С35К | С35 К35Е4 К35М2 | 1035 | С35 К35Э К35Р | С35 К35Э К35Р | С35 К35Э К35Р | 35Г | 35 | С35К |

С15К | К15Е4 К15М2 | 1015 | К15Е К15Р | К15Е К15Р | К15Е К15Р | – | 15 | С15К |

Химический состав

Тип | ТОККИН Обозначение | Химический состав (%) | ||||||||

С | Си | Мн | Р | С | Сr | Ni | Другие | |||

Углеродистая сталь ДЖИС Г 3311 (4051)

| С70К | 0,65~ 0,75 | 0,15~ 0,35 | 0,60~ 0,90 | ≦0,030 | ≦0,035 | ≦0,20 | ≦0,20 | Медь ≦0,30

|

|

С60К | 0,55~ 0,65 | 0,15~ 0,35 | 0,60~ 0,90 | ≦0,030 | ≦0,035 | ≦0,20 | ≦0,20 | |||

С55К | 0,52~ 0,58 | 0,15~ 0,35 | 0,60~ 0,90 | ≦0,030 | ≦0,035 | ≦0,20 | ≦0,20 | С55К ~ С15К

Ni+Cr ≦0,35

| ||

С50К | 0,47~ 0,53 | 0,15~ 0,35 | 0,60~ 0,90 | ≦0,030 | ≦0,035 | ≦0,20 | ≦0,20 | |||

С45К | 0,42~ 0,48 | 0,15~ 0,35 | 0,60~ 0,90 | ≦0,030 | ≦0,035 | ≦0,20 | ≦0,20 | |||

С15К | 0,13~ 0,18 | 0,15~ 0,35 | 0,30~ 0,60 | ≦0,030 | ≦0,035 | ≦0,20 | ≦0,20 | |||

Преимущества Tokkin

Высокое качество и надежность

Наша способность обеспечивать допуски по толщине, которых невозможно достичь при использовании обычных материалов, позволяет нам производить продукцию, обеспечивающую стабильную прочность и стабильные размеры деталей.

Кроме того, мы можем уменьшить различия между партиями и обеспечить высокую степень надежности за счет тщательного управления производственными процессами.

Ультратонкая фольга

Мы можем производить ультратонкие листы толщиной от 0,010 до 0,099 мм.

Гибкое мелкосерийное производство

Мы можем изготовить стандартные партии весом 300 кг,

, а также рады рассмотреть более мелкие партии по согласованию.

(Запросы на мелкие партии будут рассматриваться в индивидуальном порядке.)

Возможность регулировать материалы до желаемой твердости

Мы изготавливаем продукцию на заказ и можем отрегулировать жесткость по мере необходимости.

Выберите отделку поверхности

Путем замены валика, используемого в процессе прокатки, мы можем предложить яркую или матовую поверхность.

При необходимости мы также можем выполнить чистовую отделку (аутсорсинг).

Физические свойства

Класс | Плотность г/см 3 | Удельная теплоемкость Дж (кг·К) | Коэффициент теплового расширения (0°C–100°C) 10 -6 /K | Теплопроводность Вт/(м·К) | Электрическое сопротивление мкОм·см | Модуль Юнга Н/мм 2 |

Сталь (Fe-0,8C) Типовое значение | 7,84 | 490 | 11,0 | 50,2 | 18 | 208000 |

Механические свойства

Твердость/прочность на растяжение. поставлять продукты с отделкой от самой мягкой отожженной до самой твердой полностью закаленной отделки. Это позволяет выбрать отделку, наиболее подходящую для ваших требований и области применения.

поставлять продукты с отделкой от самой мягкой отожженной до самой твердой полностью закаленной отделки. Это позволяет выбрать отделку, наиболее подходящую для ваших требований и области применения.

Класс | Состояние отделки | Испытание на твердость | Испытание на растяжение | |

ХВ | Прочность на растяжение Н/мм 2 | Удлинение % | ||

С60К С55К С50К С45К С15К | Отожженный | 140–180 | 410–610 | 28–39 |

Скин прошел | 155–195 | 460–655 | 16–36 | |

Прокат | 230–270 | 705–900 | 3–17 | |

Полная закалка | 250–290 | 775–970 | 1–5 | |

Определения отделки и схема отделки

Tokkin использует следующие определения отделки:

Состояние отделки | Чистовое обжатие прокаткой |

Отожженный | —— (после отжига) |

Пройденная кожа (слегка прокатанная) | До 5% |

Прокат | 15%–40% |

Полная закалка | 35% или выше |

▲ Вернуться к началу страницы

2. Гибкость

Гибкость

1. Хотя для слегка изогнутых изделий иногда используется прокатка, мы обычно используем для таких изделий отжиг или дрессировку.

2. Стальные полосы обычно обладают направленными свойствами. Поскольку изделия с прокатанным покрытием, в частности, обладают сильными направленными свойствами, лучше избегать изгиба, параллельного направлению прокатки. Поэтому необходимо продумать компоновку, которая обеспечит перпендикулярность или пересечение направления гибки с направлением прокатки.

3. После резки, резки или обработки, если изгиб сделан так, что заусенцы находятся на внешней поверхности изогнутого участка, трещины могут распространяться от заусенцев к краю. Поэтому поверхность с заусенцами следует расположить так, чтобы она находилась на участке, который не будет изгибаться, или перед изгибом следует удалить заусенцы.

4. Пружина при изгибе различается в зависимости от степени обработки и отделки материала. Необходимо внести соответствующие поправки в зависимости от формы и способа обработки.

5. Способность к изгибу различается в зависимости от марки и условий обработки, но возможна обработка материалов с различными условиями отделки, как показано ниже.

(Эти условия в основном относятся к полосам из низкоуглеродистой стали марки SK5 или ниже)

Состояние отделки | Толщина менее 1 мм | Толщина 1 мм или более |

Отожженный | ||

Скин прошел | ||

Прокат |

Примечание: t = толщина, R = внутренний радиус изгиба

Ссылка: приблизительная сила изгиба

V-образная матрица | P = 0,6bt 2 σB/L |

U-образная матрица | P = 0,6bt 2 σB (1 + т/л) |

Примечание: t = толщина, b = ширина, L = ширина канала штампа, σB = предел прочности материала на растяжение

▲ Вернуться к началу страницы

3. Способность к вытягиванию

Способность к вытягиванию

За исключением незначительных процессов волочения, продукт обычно должен иметь одинаковую способность к вытягиванию во всех направлениях. По этой причине используются продукты с отожженной или дрессировочной отделкой.

Несмотря на то, что холоднокатаные полосы из специальной стали не подвержены значительным следам растяжения в отличие от мягких сталей, они имеют низкий предел вытяжки. Поэтому при глубокой вытяжке мы производим промежуточный отжиг, а затем повторно вытягиваем изделие.

Мы используем скорость прорисовки 0,4 для рисования обычного плоского листа и 0,6 для перерисовки.

Скорость вытяжки = d/D

d = диаметр вытягиваемого изделия, D = диаметр круглой пластины перед вытяжкой

Ссылка: Формула для приблизительного расчета силы вытяжки : t = толщина, m = поправочный коэффициент (обычно 0,4–1,0), σB = предел прочности материала при растяжении

▲ Вернуться к началу страницы

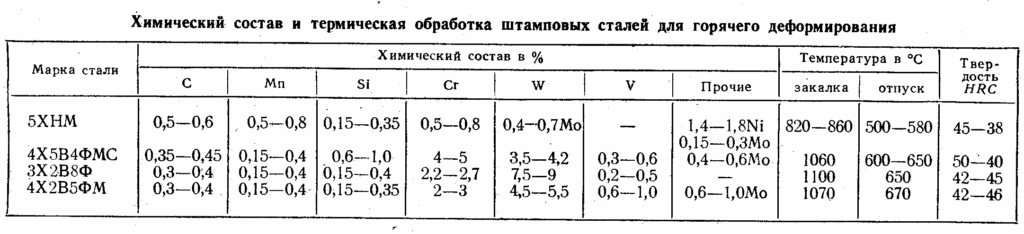

Температура закалки

Класс | Температура закалки (°C) |

С70К | 790–850 закалка маслом |

С60К | 800–860 закалка водой |

С55К | 800–860 закалка водой |

С45К | 800–850 закалка водой |

С15К | 800–860 закалка водой |

Свойства для гашения и отпуска для общих стальных сортов

▲ Верхняя часть стр. лечение и атмосфера

лечение и атмосфера

Гатирование отжигания отжигания

1. Обзор термообработки

Практически все специальные стальные полоски с холодными свертывающимися и закатывают в зависимости от применения.

Наиболее важными соображениями при выполнении этих процессов термообработки являются:

(1) для равномерного нагрева и охлаждения продукта в подходящих условиях,

(2) для предотвращения обезуглероживания, образования накипи и высокотемпературной коррозии в максимально возможной степени. можно и

(3) для выбора метода закалки, минимизирующего деформацию закалки.

2. Температура печи и материала

При проведении термической обработки измеряется температура термической печи и используется как температура, до которой нагревается материал. Однако иногда может быть большая разница или колебания между фактической температурой материала и измеренной температурой печи. Поэтому необходимо тщательно исследовать температурные свойства, контролировать температуру и соответствующим образом изменять процесс термообработки.

Поэтому необходимо тщательно исследовать температурные свойства, контролировать температуру и соответствующим образом изменять процесс термообработки.

3. Предварительная обработка и атмосфера

При обработке холоднокатаных полос из специальной стали чем выше содержание углерода, тем легче происходит обезуглероживание. В частности, риск возрастает в процессах высокотемпературного нагрева, таких как закалка.

Если материал загрязнен грязью или посторонними веществами, может возникнуть высокотемпературная коррозия. Поэтому перед термической обработкой необходимо предварительно обработать поверхности материалов, очистив их и отрегулировав атмосферу в печи. Газ RX используется в качестве стандартной печной атмосферы при закалке, газ NX при отпуске, но также используются газы N2, h3, AX и другие. В некоторых случаях используются печи с нейтральными соляными ваннами, печи с металлическими ваннами, печные трубы, шкафы и другое оборудование, исключающее прямой контакт материала с воздухом.

4. Закалка

В большинстве случаев в качестве температуры закалки используется значение около середины диапазона температур закалки в таблице выше. Эта температура поддерживается от нескольких десятков секунд до нескольких минут в зависимости от марки материала, размеров, формы, требуемых свойств и способа закалки. Условия закалки оказывают существенное влияние на свойства продукта. Если температура закалки слишком высока или поддерживается слишком долго, зерна становятся крупнее, снижается ударная вязкость и увеличивается риск обезуглероживания. С другой стороны, если температура закалки слишком низкая или поддерживается недостаточно долго, продукт не затвердеет и могут появиться размягченные пятна. Поэтому важно выбрать соответствующие условия закалки.

Обычно масло или вода используются для охлаждения материалов. Изделия, закаленные в воде, твердеют лучше, чем изделия, закаленные в масле, но более подвержены таким проблемам, как деформация при закалке и растрескивание. По этой причине, за исключением некоторых особых случаев, для холоднокатаных полос из специальной стали применяют закалку в масле.

По этой причине, за исключением некоторых особых случаев, для холоднокатаных полос из специальной стали применяют закалку в масле.

Во избежание закалочной деформации температура масла повышается и выполняется мартенсит. В особых случаях закалку производят в соляной ванне или металлической ванне (аустенизация). Для ленточных или простых форм применяют закалку стулом, закалку прессом и другие методы.

Температура закалки указана в таблице выше.

5. Отпуск

Несмотря на свою твердость, закаленные материалы обладают недостаточной ударной вязкостью и являются хрупкими. Следовательно, чтобы превратиться в материалы, обладающие ударной вязкостью и прочностью, они должны быть закалены. Условия отпуска определяются в зависимости от требуемых свойств каждого материала с учетом результатов испытаний, закалочных и отпускных свойств марки стали и других факторов.

Для холоднокатаных полос из специальной стали в определенных случаях (особенно когда требуется ударная вязкость) используется длительное время отпуска, поскольку количество используемого материала невелико, а работы по отпуску часто выполняются последовательно. Однако представляется, что большинство производителей часто используют короткое время отпуска, не превышающее нескольких минут. Кроме того, из-за характера последовательного процесса отпуска, если время короткое, температура устанавливается немного выше, и изделия подвергаются многократному отпуску. Однако, как правило, материалы, отпущенные при низкой температуре в течение длительного времени, обладают большей ударной вязкостью, чем материалы, отпущенные при высокой температуре. Поэтому необходимо следить за тем, чтобы печь отпуска не была короче, температура отпуска не повышалась, а время отпуска не сокращалось. Использование масляной, металлической или солевой ванны для закалки позволяет сократить время по сравнению с закалкой на открытом воздухе.

Однако представляется, что большинство производителей часто используют короткое время отпуска, не превышающее нескольких минут. Кроме того, из-за характера последовательного процесса отпуска, если время короткое, температура устанавливается немного выше, и изделия подвергаются многократному отпуску. Однако, как правило, материалы, отпущенные при низкой температуре в течение длительного времени, обладают большей ударной вязкостью, чем материалы, отпущенные при высокой температуре. Поэтому необходимо следить за тем, чтобы печь отпуска не была короче, температура отпуска не повышалась, а время отпуска не сокращалось. Использование масляной, металлической или солевой ванны для закалки позволяет сократить время по сравнению с закалкой на открытом воздухе.

Свойства закалки и отпуска для обычных марок стали показаны на графиках ниже.

6. Отжиг

Материалы отжигают для их размягчения или устранения деформации. В таких случаях подходящая температура отжига составляет 600–700 °C.

Если температура слишком высокая, структура может измениться и может произойти обезуглероживание или образование накипи, поэтому обычно предпочтительнее выбирать низкую температуру.

Температура 600°C–700°C поддерживается в течение от нескольких минут до 30 минут, после чего материал постепенно охлаждается примерно до 200°C. Его можно оставить для естественного охлаждения при температуре 200ºC или ниже

▲ Вернуться к началу страницы

Углеродистые инструментальные стали (SK2, SK4, SK5, SK6 и SK7)

Представляем углеродистые инструментальные стали (марки SK), которые содержат больше углерода, чем углеродистые стали (марки S**C).

МАТА СТАЛЬ

Мобильный

Электронная почта

:

:

+91-9444008267 / 9841841610

[email protected]

ГЛАВНАЯ

О НАС

КОНТАКТЫ

ТОРГОВЛЯ

КОВКА

МАШИННЫЙ МАГАЗИН

Авторские права защищены MATA STEELS

Сайт разработан :

ХИМИЧЕСКИЙ СОСТАВ РАЗЛИЧНЫХ МАРОК СТАЛИ

| Марка | С | Мн | Си | С | Р | Кр | Никель | Мо | |

| EN1A | 0,07-0,15 | 0,80-1,20 | 0,10 макс. | 0,20 – 0,30 | 0,070 макс. | – | – | – | |

| EN3A | 0,15-0,25 | 0,40-0,90 | 0,05-0,35 | 0,060 макс. | 0,060 макс. | – | – | – | |

| EN5 | 0,25-0,35 | 0,60-1,00 | 0,05-0,35 | 0,060 макс. | 0,060 макс. | – | – | – | |

| EN6 | 0,40 макс. | 0,50-0,90 | 0,05-0,35 | 0,060 макс. | 0,060 макс. | – | – | – | |

| EN8 | 0,35-0,45 | 0,60-1,00 | 0,05-0,35 | 0,060 макс. | 0,060 макс. | – | – | – | |

| EN9 | 0,50-0,60 | 0,50-0,80 | 0,05-0,35 | 0,060 макс. | 0,060 макс. | – | – | – | |

| EN15 | 0,30-0,40 | 1,30-1,70 | 0,10-0,35 | 0,050 макс. | 0,050 макс. | – | – | – | |

| EN16 | 0,30-0,40 | 1,30-1,80 | 0,10-0,35 | 0,050 макс. | 0,050 макс. | – | – | 0,20-0,35 | |

| EN18 | 0,35-0,45 | 0,60-0,95 | 0,10-0,35 | 0,050 макс. | 0,050 макс. | 0,85-1,15 | – | – | |

| EN19 | 0,35-0,45 | 0,50-0,80 | 0,10-0,35 | 0,050 макс. | 0,050 макс. | 0,90-1,50 | – | 0,20-0,40 | |

| EN24 | 0,35-0,45 | 0,45-0,70 | 0,10-0,35 | 0,050 макс. | 0,050 макс. | 0,90-1,40 | – | 0,20-0,35 | |

| EN25 | 0,27-0,35 | 0,50-0,70 | 0,10-0,35 | 0,050 макс. | 0,050 макс. | 0,50-0,080 | 2,30-2,80 | 0,40-0,70 | |

| EN31 | 0,90-1,20 | 0,30-0,75 | 0,10-0,35 | 0,050 макс. | 0,050 макс. | 1,00-1,60 | – | – | |

| EN36C | 0,12-0,18 | 0,30-0,60 | 0,10-0,35 | 0,050 макс. | 0,050 макс. | 0,60-1,10 | 3,00-3,75 | 0,10-0,25 | |

| EN41B | 0,35-0,45 | 0,65 макс. | 0,10-0,45 | 0,050 макс. | 0,050 макс. | 1,40-1,80 | 0,40 макс. | 0,10-0,25 | Ал – 0,90-1,30 |

| ЭН42ДЖ | 0,75-0,90 | 0,60-0,90 | 0,35 макс. | 0,050 макс. | 0,050 макс. | – | – | – | |

| EN45 | 0,55-0,60 | 0,70-1,00 | 1,50-2,00 | 0,050 макс. | 0,050 макс. | – | – | – | |

| EN47 | 0,45-0,55 | 0,50-0,80 | 0,50 макс. | 0,050 макс. | 0,050 макс. | 0,80-1,20 | – | – | В – мин. 0,15 |

| EN353 | 0,20 макс. | 0,50-1,00 | 0,35 макс. | 0,050 макс. | 0,050 макс. | 0,75-1,25 | 1,00-1,50 | 0,08-0,15 | |

| EN355 | 0,20 макс. | 0,40-0,70 | 0,35 макс. | 0,050 макс. | 0,050 макс. | 1,40-1,70 | 1,80-2,20 | 0,15-0,25 | |

| 20C8 | 0,15-0,25 | 0,60-0,90 | 0,15-0,35 | 0,040 макс. | 0,040 макс. | ||||

| 40C8 | 0,35-0,45 | 0,60-0,90 | 0,10-0,35 | 0,040 макс. | 0,040 макс. | – | – | – | |

| 45C8 | 0,40-0,50 | 0,60-0,90 | 0,10-0,35 | 0,040 макс. | 0,040 макс. | – | – | – | |

| 55C8 | 0,50-0,60 | 0,60-0,90 | 0,10-0,35 | 0,040 макс. | 0,040 макс. | – | – | – | |

| Э250А | 0,23 макс. | 1,50 макс. | 0,40 макс. | 0,045 макс. | 0,045 макс. | ||||

| Э250БР | 0,22 макс. | 1,50 макс. | 0,40 макс. | 0,045 макс. | 0,045 макс. | ||||

| AISI 1018 | 0,15-0,20 | 0,60-0,90 | – | 0,050 макс. | 0,040 макс. | – | – | – | |

| AISI 1045 | 0,43-0,50 | 0,60-0,90 | – | 0,050 макс. | 0,040 макс. | ||||

| AISI 4140 | 0,38-0,43 | 0,75-1,00 | 0,15-0,30 | 0,040 макс. |

7035

7035