Состав углеродистой стали: Углеродистая сталь – свойства и сферы применения

alexxlab | 30.03.2023 | 0 | Разное

Углеродистая сталь – марки, свойства, применение и способы металлообработки

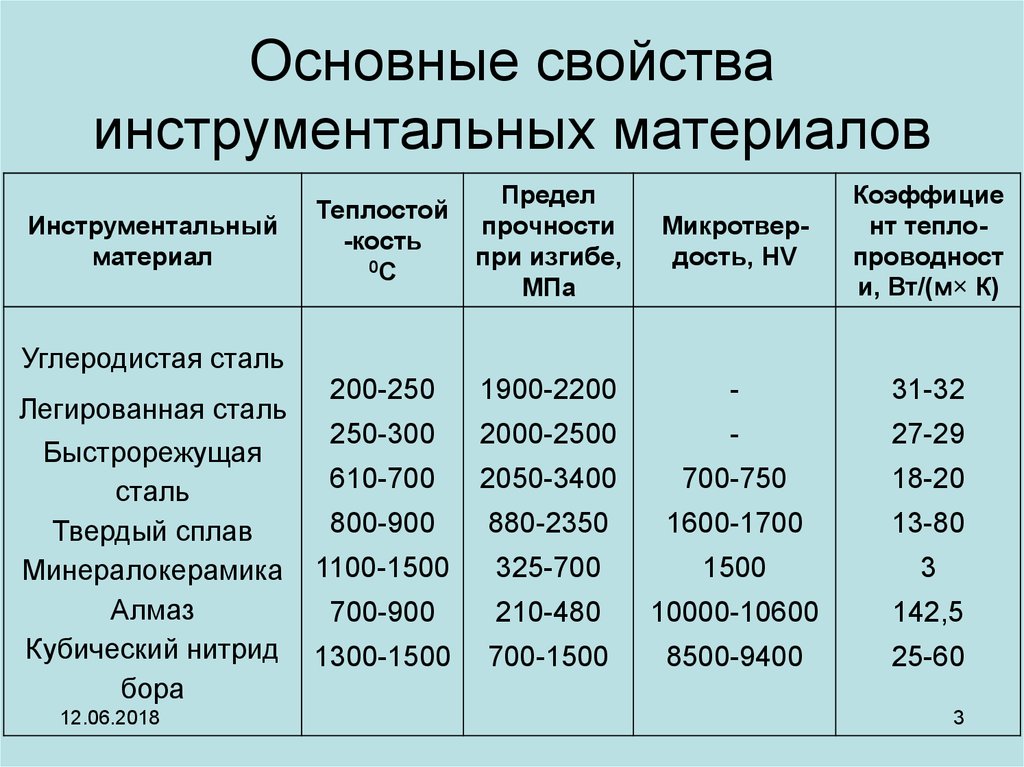

Промышленное материаловедение тяжело представить без стали, позволяющей решить ряд технических задач. Наибольшего внимания инженеров удостоились марки углеродистой стали.

Углеродистая сталь – что это?

Второе название звучит как «инструментальная». В ней содержится от 0,04 % до 2,4 % С, примеси, Si, Mg, Mn. Важное условие – отсутствие легирующих компонентов.

Углеродистая сталь – основной компонент металлургической промышленности. Чтобы стать тверже и выдерживать большие нагрузки, ей требуется термическая обработка: в таком виде она подойдет и для изготовления инструментов.

Состав

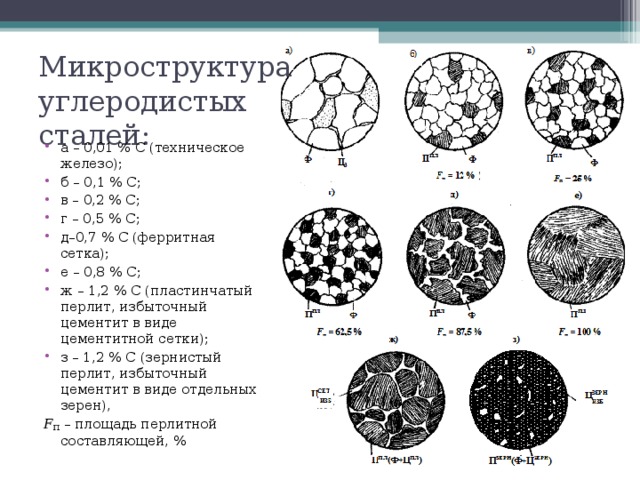

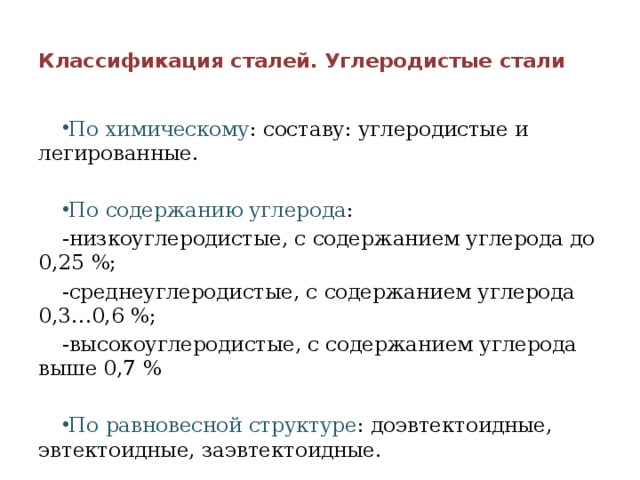

Исходя из процента С, она делится на:

- легированную;

- углеродистую.

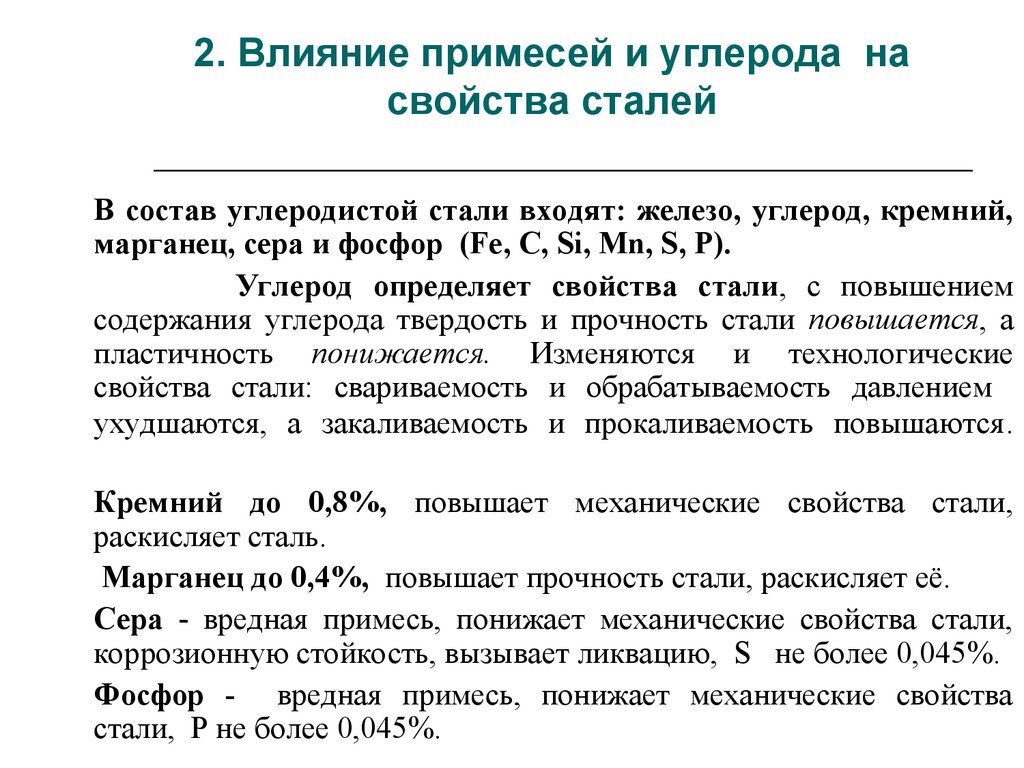

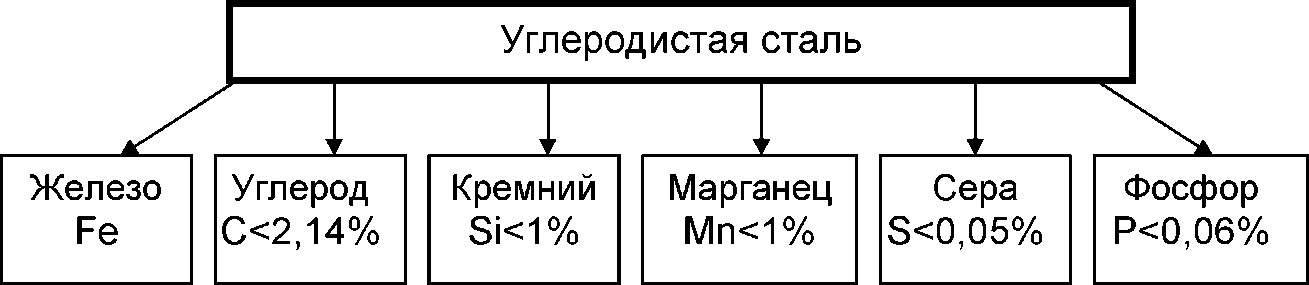

С влияет на пластичность, вязкость, прочность. За счет низкого количества примесей и невысокого содержания углерода (максимум 2,4 %) металл на 99,5 % может состоять из железа.

В составе есть и примеси, но их количество минимально. Большую часть составляют кремний и марганец, но и их содержание не превышает 1 %. Количество фосфора – до 0,06 %, серы – 0,05 %. Если процент примесей будет больше, сталь превратится в легированную.

Большую часть составляют кремний и марганец, но и их содержание не превышает 1 %. Количество фосфора – до 0,06 %, серы – 0,05 %. Если процент примесей будет больше, сталь превратится в легированную.

Технически удалить все примеси из сплава невозможно: их количество влияет на характеристики готового продукта. Помимо названных компонентов, в смеси могут содержаться N2, H, O2.

Термообработка позволяет корректировать большинство качеств, но все же не все: это упругости и жесткости. Этот факт учитывают при проектировании деталей в машиностроении.

Если по проекту детали должны выдерживать серьезные нагрузки, без термообработки не обойтись. В результате процедуры удается повысить жесткость в 3 раза (от состава зависит точный результат).

Классификация

Углеродистые стали делят на виды. В основе классификации два параметра – функциональное применение и состав.

По составу

Процент содержания С – основной параметр, определяющий сталь любой марки. Согласно критерию различают:

Углеродистые

По процентному содержанию С бывают типы:

- Низкоуглеродистый (0,2-0,25 %).

Используют только для создания сварных изделий. Благодаря минимальному содержанию С устойчив к образованию трещин и к механическим повреждениям, поддается любой сварке, изгибам и резке. Это непрочный и вязкий сплав. Термообработка не может сделать его тверже и прочнее. Но из-за низкого процента углерода он поддается другому типу обработки – цементации. При цементации слой обогащается углеродом из другого источника, такая закалка дает результат. Поверхность становится значительно тверже, а сердцевина не меняется и функционирует в качестве гасителя напряжения.

Используют только для создания сварных изделий. Благодаря минимальному содержанию С устойчив к образованию трещин и к механическим повреждениям, поддается любой сварке, изгибам и резке. Это непрочный и вязкий сплав. Термообработка не может сделать его тверже и прочнее. Но из-за низкого процента углерода он поддается другому типу обработки – цементации. При цементации слой обогащается углеродом из другого источника, такая закалка дает результат. Поверхность становится значительно тверже, а сердцевина не меняется и функционирует в качестве гасителя напряжения. - Среднеуглеродистый (0,26-0,6 %). За счет универсальности и «серединности» это самый популярный и ходовой материал. Он вобрал в себя лучшие качества двух других видов: при этом в нем нет их недостатков. Среднеуглеродистая Ст становится тверже и жестче в результате закалки. Но есть один важный момент: из-за большего содержания С при кристаллизации шва могут появиться трещины, поэтому сварку нужно проводить осторожно. Механизмы и автомобильные детали из этого вида выдерживают особые нагрузки: валы, колеса, оси, рычаги, шестерни, шкивы ременных передач.

Изделия из среднеуглеродистого материала дешевле, а потому и предпочтительнее легированных аналогов: главное, чтобы готовые изделия были устойчивы к охлаждению, нагреву и коррозии. Их выбирают для самых тяжелых работ.

Изделия из среднеуглеродистого материала дешевле, а потому и предпочтительнее легированных аналогов: главное, чтобы готовые изделия были устойчивы к охлаждению, нагреву и коррозии. Их выбирают для самых тяжелых работ. - Высокоуглеродистый (0,6-1,35 %). Этот тип сварке не подлежит: образуются трещины, напряжение у шва. Из-за повышенного количества С он лучше аналогов реагирует на закалку: не просто становится прочнее, активируются и пружинящие характеристики. Марки подходят для изготовления слесарных инструментов, витых, плоских и тарельчатых пружин, специальных автомобильных деталей.

Легированные

Помимо углерода, в составе есть химические компоненты – неметаллы и металлы. Их вводят во время плавки, поэтому получается сталь с выраженными механическими и физико-химическими свойствами (гораздо выше, чем в углеродистых). Слово «легировать» означает «соединять/сплавлять». Химические компоненты, сплавляемые со сталью, и называют легирующими.

По области применения

По функциональному назначению углеродистая сталь может быть:

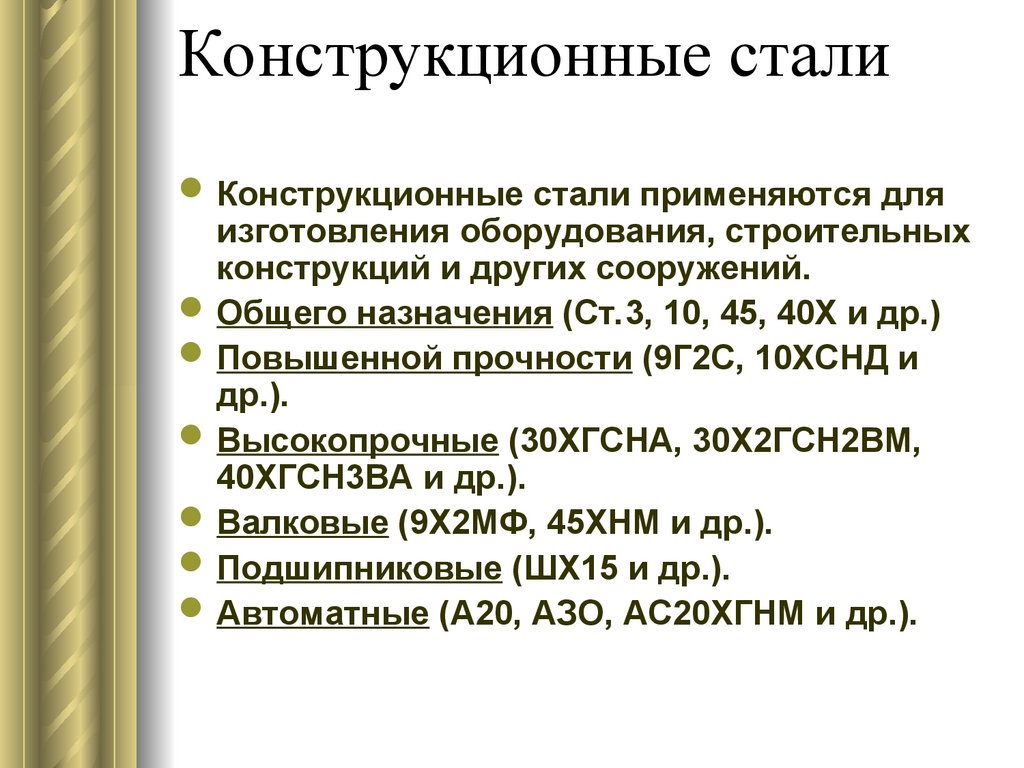

Конструкционной

Она идет на изготовление сварных конструкций и автомобильных деталей: её используют при возведении АЭС и в металлообработке. Принято выделять 3 вида:

Принято выделять 3 вида:

- Качественный – лучшие механические характеристики и повышенная степень очистки. Его используют для производства крепежа и элементов ТС.

- Общего назначения – сталь, которую стандартным способом очищают от примесей. Из нее производят детали, которым не нужно выдерживать интенсивную нагрузку, корпусные элементы и сварные конструкции.

- Повышенной обработки – стальные физико-механические характеристики и качественная структура. Его выбирают для автоматических линий.

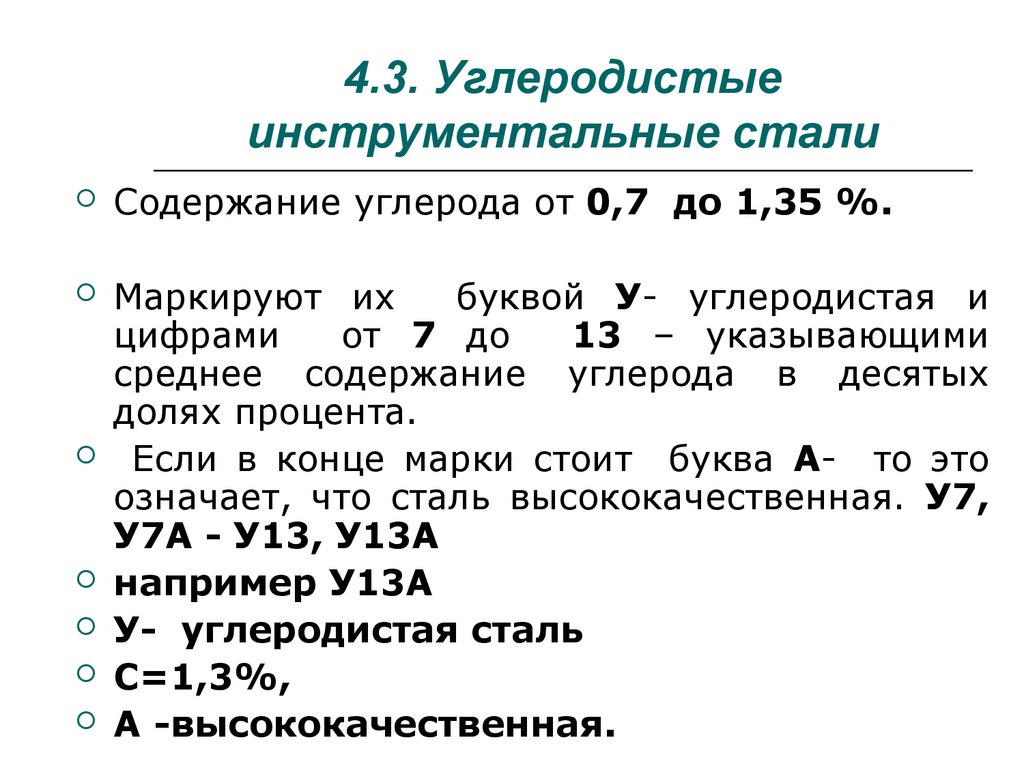

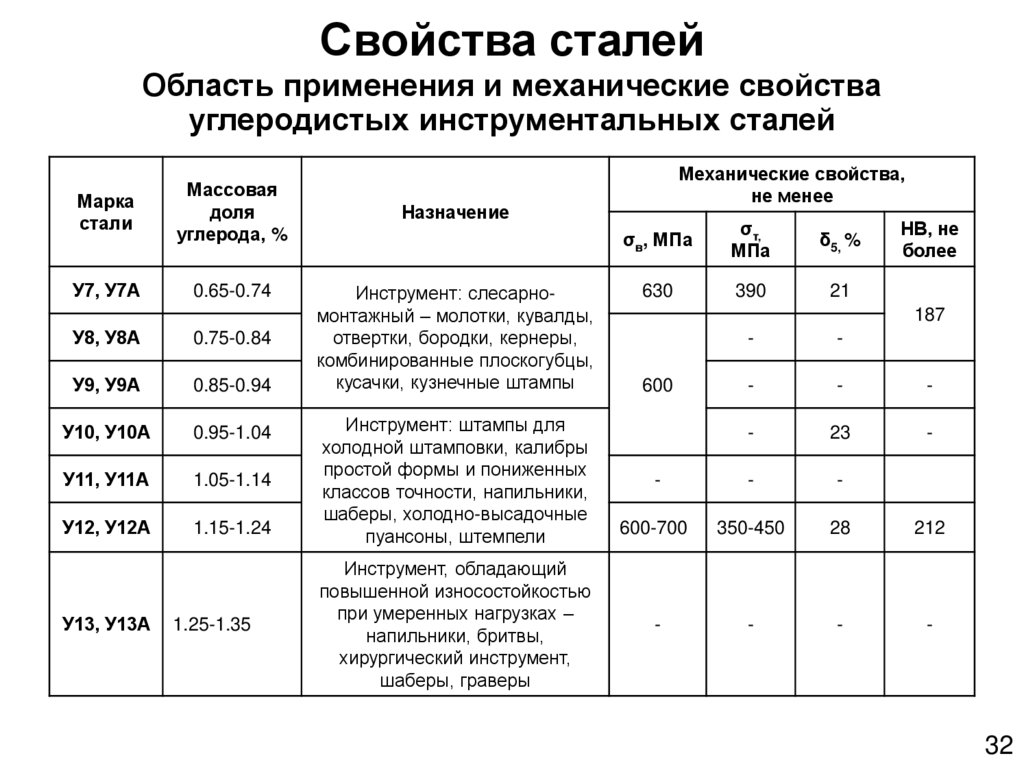

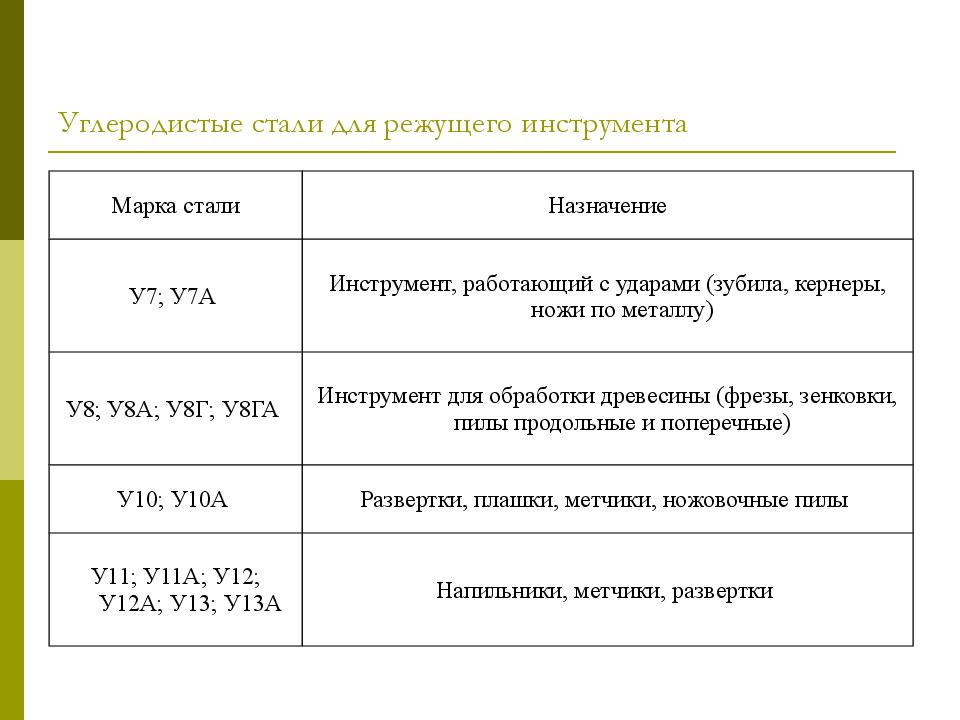

Инструментальной

В ней больше С – 0,64-1,35 %. Она предназначен для производства оснастки, мерительного, слесарного инструмента (работа с незакаленной Ст, мягкими сплавами, деревом, пластиком).

Главный плюс инструментальных материалов заключается в том, что они отлично поддаются закалке: становятся прочнее, тверже, повышается износостойкость. Инструментальная сталь содержит много примесей (Mn и Si): она вязкая и поддается любым сварочным процессам.

В зависимости от процента углерода и примесей она идет на производство уголков, балок, колец ж/д подшипников, рельсов. В последнем случае нужен материал, устойчивый к износу от следов колес.

Специальной

Сталь с особыми свойствами – высокое электрическое сопротивление, жаростойкость, устойчивость к коррозии. В эту группу входят металлы с большим количеством легирующих компонентов: марганец, никель, хром.

Сфера использования зависит от устойчивости к химическим и физическим реакциям. Это судостроительный, криогенный, авиационный сплав: отсюда его устойчивость к щелочам и интенсивным нагрузкам, не хрупкость.

По способу производства

Ст производят разными методами: технологии сказываются на классификации и по технологии производства, и по качеству:

Качественные и очень качественные виды можно получить разными способами – мартеновские печи, конвекторы, электроплавильные печи. ГОСТ предъявляет к ним жесткие требования (особенно это касается химического состава). Но зато получается материал с чистой структурой.

Но зато получается материал с чистой структурой.

Сплав обычного качества выплавляют в мартеновской печи, а далее формируют слитки нужного размера при помощи кислородного конвектора. В нем больше примесей: дешевле и конечный продукт, и его производство. Слитки прокатывают. В результате удается получить сортовые и фасонные детали, тонколистовые и толстолистовые металлы, расширенные полосы.

Марки углеродистых сталей

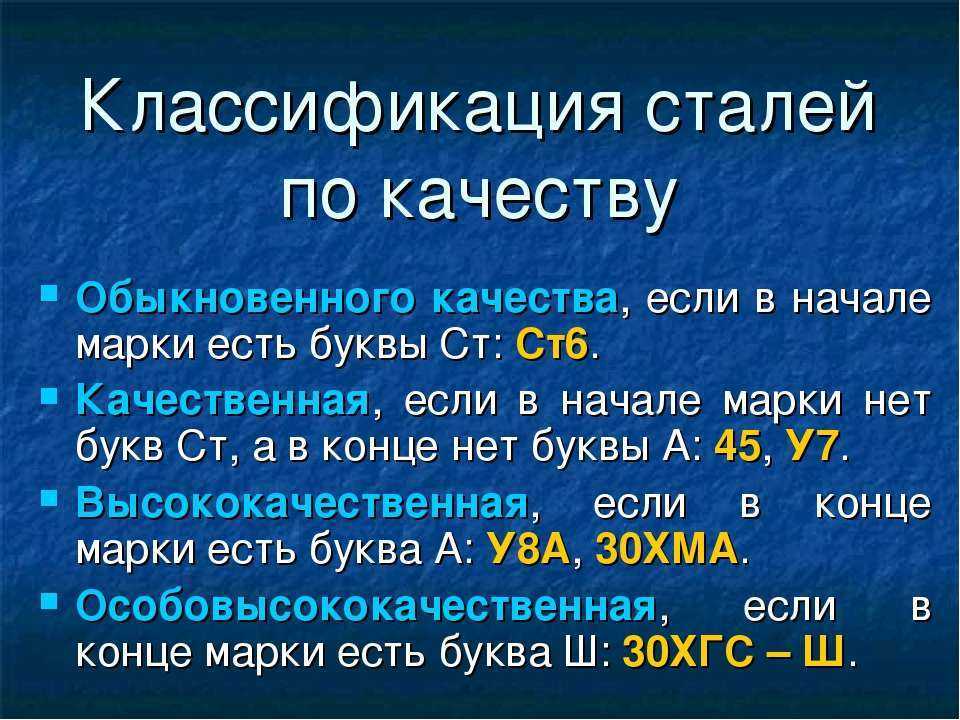

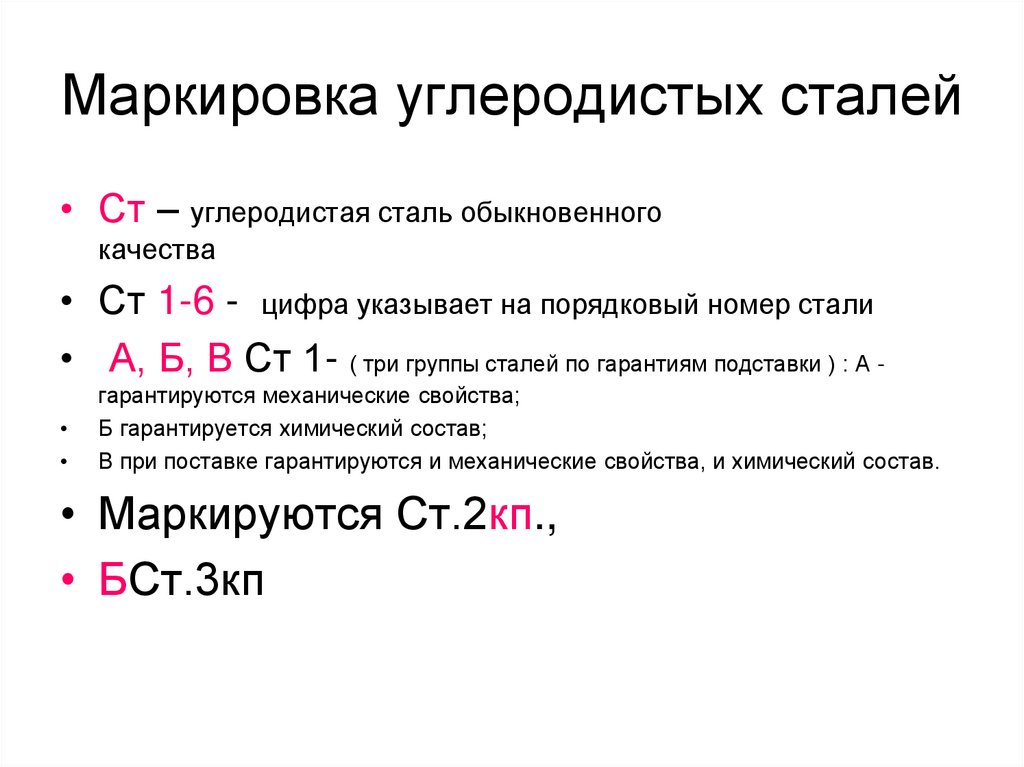

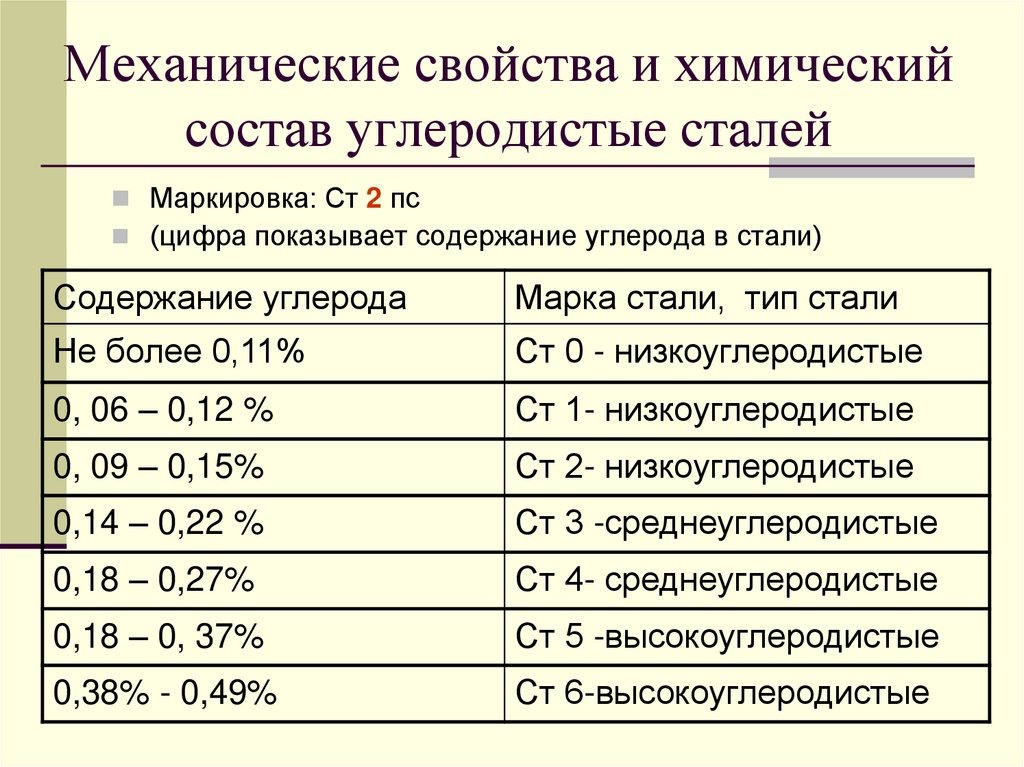

Расшифровка марки Ст – быстрый способ получить больше информации о ее свойствах. Если знать основные буквенные и цифровые обозначения, можно и без профессиональных навыков определить тип металла и понять, для чего и как его можно использовать. Они делятся на виды:

- А – сплавы, отвечающие заданным механическим свойствам;

- Б – четкое соответствие химсоставу;

- В – Ст, которая одновременно соответствует химическим, физическим, механическим характеристикам.

Сталь обозначают «Ст». Далее ставят цифру, которая обозначает процент углерода. Если есть гарантия, что она соответствует категории Б или В, перед «Ст» ставят соответствующую букву. Если сплав относится к виду А, то буквы не будет (она подразумевается по умолчанию). Быстрорежущую марку обозначают буквой Р, инструментальную – У.

Если есть гарантия, что она соответствует категории Б или В, перед «Ст» ставят соответствующую букву. Если сплав относится к виду А, то буквы не будет (она подразумевается по умолчанию). Быстрорежущую марку обозначают буквой Р, инструментальную – У.

Затем указывают степень раскисления:

- “Кп” – кипящая. В составе много кислорода и углекислого газа и почти нет реагентов. Строение неоднородно, поэтому нередко оседают токсичные примеси, которые важно вовремя удалить. Такая маркировка указывает на хрупкий материал, неустойчивый к коррозии. Из кипящего сплава изготавливают крепежи для котлов и детали, которые контактируют с взрывоопасными компонентами.

- “Сп” – спокойная. В Ст минимальное количество газов и неметаллов. Тяжелый технологический процесс позволяет изготовить металл однородной структуры. Из материала с пометкой «Сп» производят дорогие изделия, конструкции.

- “Пс” – полуспокойная. Это промежуточный тип – простейшие технические циклы дают возможность снизить стоимость производства.

Благодаря личным свойствам сплава из него можно изготовить сварные конструкции – болты и гайки.

Благодаря личным свойствам сплава из него можно изготовить сварные конструкции – болты и гайки.

Цветовая маркировка

Для цветовой маркировки используют несмываемую краску: группы углеродистой стали, степень раскисления в этом случае значения не имеют. По соглашению сторон сплав краской не маркируется.

Цветовая маркировка позволяет быстрее определить марку Ст:

Марка | Цветовая маркировка |

Ст0 | Зеленый + красный |

Ст1 | Желтый + черный |

Ст2 | Желтый |

Ст3 | Красный |

Ст4 | Черный |

Зеленый | |

Ст6 | Синий |

Процент содержания углерода прописывается вначале. Для группы А количество вещества обозначается в сотых долях процента, а для Б, В – в десятых. Иногда производители добавляют после цифрбукву Г, означающую высокий процент марганца.

Для группы А количество вещества обозначается в сотых долях процента, а для Б, В – в десятых. Иногда производители добавляют после цифрбукву Г, означающую высокий процент марганца.

Отдельная цветовая маркировка предусмотрена и для качественной Ст:

Марка | Цветовая маркировка |

20, 15, 10, 08 | Белый (высокая пластичность, предназначена для холодной прокатки) |

40, 35, 30, 25 | Желтый + белый (прокатка и горячая штамповка) |

60, 55, 50, 45 | Коричневый + белый (ответственные конструкции – муфты сцепления, пружины, рессоры) |

Свойства

При исследовании марки инженеры смотрят на химическийсостав Ст и на ее физические и механические свойства: они обозначают весь диапазон характерных функций. Из-за собственного уникального набора характеристик каждая марка является отличительной.

Из-за собственного уникального набора характеристик каждая марка является отличительной.

Прочностные характеристики

Важнейший критерий при проектировании строительных конструкций – способность к сопротивлению интенсивным нагрузкам. Прочностные характеристики определяют следующие показатели:

- Удлинение при разрыве. Будет ли он удлиняться (и если да, то насколько), прежде чем порваться в результате повышенной силовой нагрузки, – той, что превышает предел его прочности.

- Предел прочности. Степень нагрузки, достаточной для разрушения.

- Предел текучести. Степень силовой нагрузки, достаточной для деформации.

- Твердость. Способность металла к сопротивлению внедрения твердого инородного предмета.

- Ударная вязкость. Умение сопротивляться непреднамеренным силовым воздействиям.

Показатели между собой связаны: оценив каждый из них в отдельности и совокупности, можно предположить, как материал будет вести себя в эксплуатации. Механические показатели стали растут с содержанием углерода: увеличивается предел прочности на разрыв, а значит, и предел текучести. Иначе обстоит дело с удлинением при разрыве: этот показатель обратно пропорционален количеству С. Изменить исходные свойства стали может термообработка.

Механические показатели стали растут с содержанием углерода: увеличивается предел прочности на разрыв, а значит, и предел текучести. Иначе обстоит дело с удлинением при разрыве: этот показатель обратно пропорционален количеству С. Изменить исходные свойства стали может термообработка.

Один из самых недооцененных показателей механических свойств Ст – ударная вязкость. Этот параметр показывает, сколько нужно приложить энергии для отбивания определенного куска. В сравнении с пределом вязкости, данный критерий подразумевает внезапный удар, а не устойчивую нагрузку.

Стойкость к коррозии

Окисление и коррозия – слабое место материала. Он не лучшим образом реагирует на контакт с насыщенным паром, воздухом, водой. Повысить устойчивость стали к коррозии помогают дополнительные компоненты, которые сами по себе не боятся воды (цинк, никель, молибден, хром, титан или медь). Но поскольку в углеродистых сплавах минимальное содержание примесей, они все равно уязвимы перед коррозией.

Повысить устойчивость к образованию ржавчины помогают технологии фосфатирования и химического оксидирования. Иногда применяют защитные покрытия – кадмирование, никелирование, окраску по грунту, цинкование и хромирование.

Устойчивость к износу

С учетом того, что стальные детали контактируют с газообразной и жидкой средой и другими деталями, способность к сопротивлению изнашивания – очень важное качество. Чтобы повысить износостойкость стали, повышают твердость ее поверхностного слоя и сглаживают все неровности. Помочь в этом могут химико-термическая обработка и шлифовка до блеска.

Устойчивость к перепадам температур

Углеродистая Ст выдерживает серьезные перепады температур – от -100 до +350 градусов: при более низкой или высокой температуре металл становится непрочным. История с этим показателем похожа на устойчивость к коррозии. Легирующие компоненты (Si, Mn, Mo) могли бы повысить устойчивость к охлаждению и нагреванию, но для этого нужно большое их содержание, что нехарактерно для данного типа.

Технологичность

Технологичность стали определяет удобство ее промышленной обработки. Она считается высокотехнологичной: с ней можно добиться любой промышленной цели. Основные марки этого сплава воспринимают:

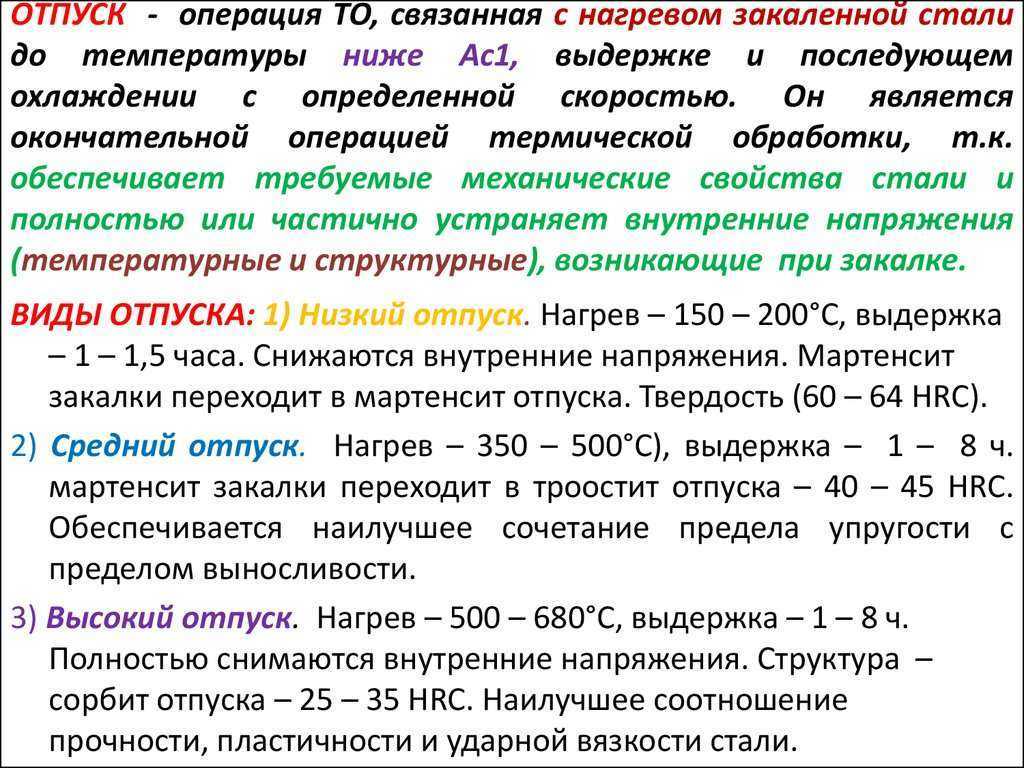

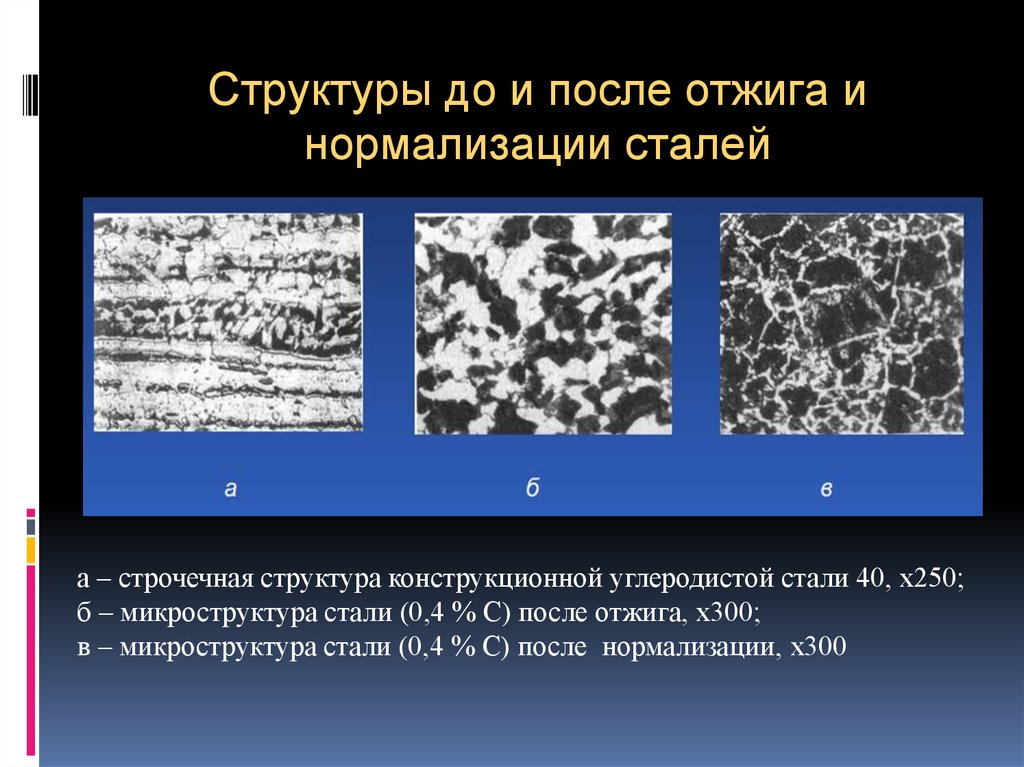

- Термическую обработку. Они поддаются закалке, цементации, цианированию: их нормализуют, отжигают.

- Сварочные процессы. Чем выше содержание С, тем больше времени уйдет на подготовку к сварке. Для варки низкоуглеродистой Ст не нужны защитный газ и флюс, а при работе со среднеуглеродистой придется контролировать проплавление (важно не забыть о предварительном подогреве). Если материал содержит много С, после работы требуются отжиг и нормализация конструкции.

- Обработку деформацией. Можно вальцевать, вытягивать, гнуть, ковать, штамповать в холодном, горячем виде.

- Резку. Сталь можно обрабатывать механически – сверлить, точить, фрезеровать.

Технологичность металла доказывает тот факт, что в 70 % случаев в качестве конструкционного материала инженеры выбирают именно его.

Область применения углеродистых сталей

За счет своих свойств углеродистые стали используются в разных сферах народного хозяйства. Но прежде чем изготовить деталь, оценивают, при каких условиях она будет работать.

Из низкоуглеродистой марки изготавливают втулки и дистанционные кольца, планки, колпаки, прихватки, крышки, стаканы для подшипников, маховики. Из такого сплава производят корпусные детали, каркасные конструкции: низкую прочность стали компенсирует устойчивость к сварочным процессам.

Среднеуглеродистый металл подходит для создания деталей, работающих с интенсивными нагрузками. Это валы, шпиндели, шестерни, ролики, рычаги. Технологический процесс подразумевает получение заготовок, механическую и термообработку, воздействие абразивом.

В высокоуглеродистой стали высокое содержание марганца, ее используют в редких случаях. Это сложный в обработке сплав, если получится дефект, исправить его будет почти невозможно. Из него изготавливают детали, которые должны быть твердыми и упругими: пружины, рессоры, цанги.

Из него изготавливают детали, которые должны быть твердыми и упругими: пружины, рессоры, цанги.

Инструментальные марки название получили не зря: из них изготавливают инструменты. Это напильники и отвертки, гаечные ключи и кусачки, плоскогубцы, ножовки, садовые ножницы, топоры, сверла. Инструментальная сталь чувствительна к нагреву, поэтому изделия из нее нельзя использовать при температуре выше +300 градусов.

Металл используют и для производства крепежа (шпильки, винты, болты). В зависимости от марки он может подвергаться или не подвергаться термической обработке. Применяются методы горячей и холодной штамповки.

Один из самых эффективных методов разделения заготовки на элементы — лазерная обработка углеродистой стали. Этим способом пользуются в авиа- и автомобильной отраслях, при нефтепереработке, в машиностроении и рекламной индустрии. Среди преимуществ технологии:

- Высокий КПД. Автоматизация технологического процесса при оптимальной скорости реза сводит к минимуму требования к обработке готовых элементов.

- Скорость реза — 2,5 метра в минуту. Для раскройки листа будет достаточно одного производственного цикла.

- Минимальное количество отходов за счет миллиметровой толщины реза.

- Возможность создавать детали любой конфигурации.

- Нет брака и деформаций. Отсутствие человеческого фактора и точечный нагрев материала позволяют создавать качественные заготовки.

Зная специфические свойства углеродистых сталей, можно смело использовать их в разных областях народного хозяйства. Чтобы узнать базовую информацию о металле, достаточно выучить основные обозначения, тогда легко расшифровать любую марку. Во всех остальных случаях можно воспользоваться подробной таблицей.

Компания «ПрофБау» занимается обработкой углеродистой стали и проводит все виды работ с металлами. Мы рады предложить:

- Быстрое выполнение заказов.

- Квалифицированных и опытных сварщиков. От мастеров зависят надежность и долговечность готового изделия.

- Профессиональное и современное оборудование.

Компания «ПрофБау» ответственно подходит к выполнению заказов разного объема и степени сложности. Любую работу с металлом вы можете смело поручить нам — выполним качественно и в срок.

На нашем сайте вы можете ознакомиться с отзывами клиентов, актуальными расценками и всеми видами услуг. Оставляйте заявку на сайте или звоните по номеру в удобное время +7 (495) 138-25-25.

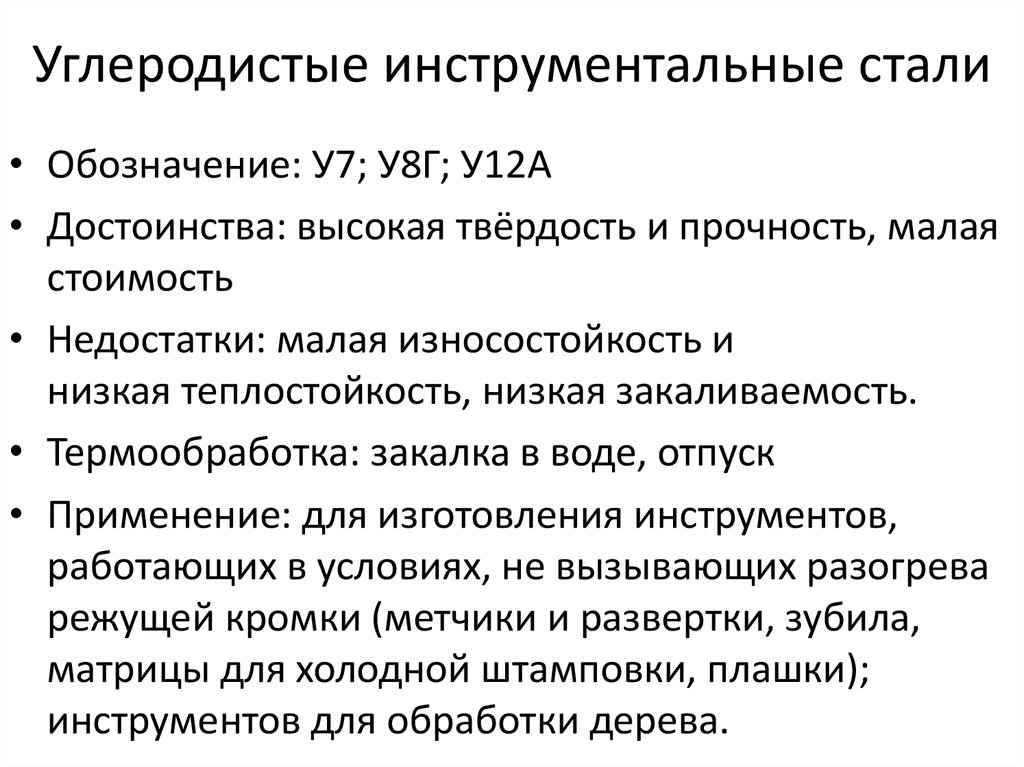

Применение инструментальной углеродистой стали

В производственной промышленности часто используют углеродистые инструментальные стали.

Изделия из этого материала получаются прочными, стоят дёшево, а в химический состав не входят вредные легирующие элементы. Материал можно описать следующим способом: состав стали состоит на 70% из углерода, а высокие показатели достигаются за счёт термообработки.

Основные характеристики

Сегодня металлургия выпускает сталь в достаточно больших объёмах. Так как это главный тип конструкционных материалов. Процент сплавов, которые содержат в составе легированные элементы, составляет 10%. Остальная часть приходится на конструкции и изделии из обычной углеродистой стали.

Остальная часть приходится на конструкции и изделии из обычной углеродистой стали.

Если говорить об основных достоинствах инструментальной стали, то к ним относят следующие виды.

- Высокая твёрдость. Показатель варьируется от 60 до 65 единиц по шкале Роквелла.

- Высокая глубина проникновения закалённой зоны.

- Сохранение своих свойств, при повышении температуры воздействия на металл.

- Низкая привариваемость обработанной детали.

- Возможна обработка с помощью резки.

- Можно получить заготовки при помощи плавления стали.

- Высокая сопротивляемость в процессе обезуглероживания.

В составе инструментальной стали находится более 0,7% углерода. В основе лежит мартенсит. Нередко химический состав может содержать ледибурит.

Достоинством такого вида металла является низкая ценовая категория, достаточно лёгкая резка после стадии отжига и умеренная твёрдость. Чтобы повысить механические свойства материала, для этого используют различного характера термообработку. На первом месте – это закалка в соляном растворе или воде при температуре 820°С. После чего применяют низкий отпуск. Это позволяет значительно снизить внутреннее напряжение металла.

На первом месте – это закалка в соляном растворе или воде при температуре 820°С. После чего применяют низкий отпуск. Это позволяет значительно снизить внутреннее напряжение металла.

Недостаток такой стали – маленький круг температур, которые применяют во время закаливания. Чаще всего это приводит к деформации стали во время термической обработки.

Методы производства

Наиболее производительный, экономически выгодный и неизменный принцип производства углеродистой инструментальной стали – это кислородно-конвертерная технология. Изготовленная продукция таким методом становится прочной и обладает всеми необходимыми качествами.

Существуют и другие способы. Например, плавка в мартеновских и электрических печах. В таких методах должны применяться конвертеры бессемеровского типа.

Изготовление инструментальной стали таким путём имеет отличительные особенности. В частности высокую производительность.

К сожалению у метода некоторые недостатки.

- Из полученного металла трудно избавиться от всех примесей неметаллического происхождения.

Это в свою очередь ведёт к снижению плотности, прочности и быстрому старению сплава.

Это в свою очередь ведёт к снижению плотности, прочности и быстрому старению сплава. - В бессемеровских сталях, также присутствует много фосфора и серы, избавиться от которых полностью проблематично. Это нужно делать путём изготовления материала кислородно-конвертерным способом.

Применение данной технологии позволяет произвести сталь с невысоким содержанием азота и других газообразных включений.

В мартеновских печах происходят другие процессы. Это даёт возможность получить схожие свойства. Только данный метод отличается одним значительным недостатком – длительное изготовление. Для производства необходимо будет потратить около 11 часов. Это в свою очередь отрицательно сказывается на экономической целесообразности по отношению цена-качество. Кроме того, данный способ наиболее затратный.

Применение

Инструментальные углеродистые стали – это один из самых доступных по цене видов сплавов. Связано это с тем, что материал имеет ограничение по глубине проникновения закалённой зоны.

Применение материала зависит от химического состава углеродистых инструментальных сталей. Его применяют для режущих, измерительных инструментов и штамповке.

Область применения сплава:

- инструменты по дереву;

- пневматические инструменты;

- пресс-формы для литья;

- калибры;

- высококачественные детали;

- игольные проволоки;

- изделия с высокой точностью и так далее.

Инструментальные углеродистые стали используют для производства качественных изделий. Их применяют в условиях, которые не вызывают критического повышения температуры рабочей кромки при малых скоростях обработки. Также, если углеродистая сталь не подвергается разогреву при эксплуатации. Для изготовления деталей наиболее подходящий маркой будет являться У7 или У7А. Для изготовления инструментов режущего и иного вида – У10 или У12.

Классификация

При нагревании углеродистая сталь теряет свои свойства, а именно прочность. Поэтому сплав отлично подходит для производства инструментов, которые работают на низких скоростях. Кроме того, материал подходит для простых работ, если температура разогрева не превышает 200 градусов. Стоит учесть ещё один момент. Углеродистая сталь имеет плохую свариваемость. Поэтому металл не подходит для сварочных работ по металлу. Данный тип материала подразделяется на виды: легированные и быстрорежущие.

Поэтому сплав отлично подходит для производства инструментов, которые работают на низких скоростях. Кроме того, материал подходит для простых работ, если температура разогрева не превышает 200 градусов. Стоит учесть ещё один момент. Углеродистая сталь имеет плохую свариваемость. Поэтому металл не подходит для сварочных работ по металлу. Данный тип материала подразделяется на виды: легированные и быстрорежущие.

По виду

Любой металл должен маркироваться и изготавливаться согласно техническим требованиям ГОСТ. Если сталь легируют, в состав добавляют никель, медь, марганец и иные соответствующие элементы. Это позволяет значительно повысить качество металла. Маркировка будет обозначаться соответствующими символами.

Легированный материал, как и углеродистый непригоден для использования сварных конструкций. Если сравнивать эти два вида, то первый вариант обладает наибольшей толщиной прокаливаемости и намного меньше склонности к перегреву. Это значительно снижает проявление дефектов. Например, трещин, которые образуются в процессе термической обработки изделия. Кроме того, это влияет на минимальные значения к размерам инструмента, которые могут составлять от 12 до 40 мм.

Например, трещин, которые образуются в процессе термической обработки изделия. Кроме того, это влияет на минимальные значения к размерам инструмента, которые могут составлять от 12 до 40 мм.

Для изготовления метчиков, напильников и подобных инструментов размерами от 1 до 15 мм, рекомендуется использовать низколегированный материал марок 11Х и 13Х. Наибольшей красностойкостью и температурой термообработки 250°С обладают материалы 9ХС и ХВГС. Такие типы применяют для изготовления гребёнки, плашек и так далее, габаритами до 80 мм.

Быстрорежущая сталь в своём составе отлично подходит для производства режущих инструментов, которые в процессе трения могут нагреваться до температуры 650°С. Стоит отметить, что при этом не возникает деформация сплава и не теряется твёрдость.

Также необходимо выделить тот факт, что данный вид отлично контактирует со сварочным материалом. Сплав отличается от других видов своей высокой красностойкостью. Материал не теряет свои механические свойства при нагревании до 650°С. Это приводит к тому, что скорость резки увеличивается в 5 раз, а долговечность в 32 раза. Термообработка данного вида сплава состоит из закалки, которое происходит при температуре 1250°С и многократного низкого отпуска, при температуре 350°С. Если указанные режимы будут превышены, то это приведёт к изменению механических свойств. Изделия станут хрупкими. Нередко для повышения коррозионностойких характеристики применяют обработку паром.

Это приводит к тому, что скорость резки увеличивается в 5 раз, а долговечность в 32 раза. Термообработка данного вида сплава состоит из закалки, которое происходит при температуре 1250°С и многократного низкого отпуска, при температуре 350°С. Если указанные режимы будут превышены, то это приведёт к изменению механических свойств. Изделия станут хрупкими. Нередко для повышения коррозионностойких характеристики применяют обработку паром.

По производству

Инструментальная углеродистая сталь обладает своими характеристиками и качествами. По этим свойствам и происходит подразделение.

Выделяют пять групп сталей:

- вязкие и теплостойкие;

- нетеплостойкие, высокотвердые и вязкие;

- теплостойкие, высокотвердые и износостойкие;

- среднетеплостойкие, твёрдые и износостойкие;

- нетеплостойкие и твёрдые.

Не менее важным показателем является степень твёрдости. Стали с высокими характеристиками не используют для производства инструментов, которые в дальнейшем будут работать с сильными ударными нагрузками. Так как сплав имеет небольшую вязкость и высокий уровень хрупкости, что в будущем приведёт к поломке инструмента. Отличие между сплавами также бывает по уровню прокаливаемости. Различают повышенную, высокую и низкую.

Так как сплав имеет небольшую вязкость и высокий уровень хрупкости, что в будущем приведёт к поломке инструмента. Отличие между сплавами также бывает по уровню прокаливаемости. Различают повышенную, высокую и низкую.

Вывод

Инструментальная углеродистая сталь находит широкое применение во всех сферах деятельности человека. Это один из самых доступных по ценовой категории материал. В составе содержится достаточно большое количество углерода. Благодаря чему, ключевыми характеристиками материала являются прочность и твёрдость. В зависимости от типа производства, выбирают сталь, которую относят к определённому классу и классифицируют по виду, технологии, маркировке.

Состав углеродистой стали— обзор

27 декабря 2022 г. 27 декабря 2022 г. | 14:15

Углеродистая сталь — невероятно универсальный материал, используемый для самых разных целей. Он сделан из железа и небольшого количества углерода, что делает его прочным, но податливым. Эта комбинация также придает углеродистой стали характерный цвет от темно-серого до серебристо-белого. Чтобы понять всю полезность этого материала, давайте более подробно рассмотрим его состав и свойства.

Эта комбинация также придает углеродистой стали характерный цвет от темно-серого до серебристо-белого. Чтобы понять всю полезность этого материала, давайте более подробно рассмотрим его состав и свойства.

Содержание углерода

Основным компонентом углеродистой стали является железо, а небольшая часть состоит из углерода до 2% по весу. Чем выше процент содержания углерода в стали, тем прочнее и долговечнее она будет. Однако слишком много углерода может сделать сталь хрупкой и трудной для обработки. Для большинства применений 0,5-2% является оптимальным диапазоном содержания углерода для сохранения прочности при сохранении достаточной пластичности для обработки такими инструментами, как металлообрабатывающие станки или шлифовальные круги.

Легирующие элементы

Помимо железа и углерода, другие элементы, такие как марганец, также могут быть добавлены для повышения прочности и устойчивости к коррозии или окислению. Эти легирующие элементы обычно присутствуют в минимальных количествах (менее 1%). Тем не менее, они могут значительно повлиять на свойства стали, если их добавляют в больших количествах. Например, добавление хрома может повысить устойчивость к коррозии, а добавление ванадия может увеличить прочность, не делая сталь хрупкой и трудной для обработки.

Тем не менее, они могут значительно повлиять на свойства стали, если их добавляют в больших количествах. Например, добавление хрома может повысить устойчивость к коррозии, а добавление ванадия может увеличить прочность, не делая сталь хрупкой и трудной для обработки.

Прочность и пластичность

Сочетание железа и углерода придает углеродистой стали превосходную прочность, сохраняя при этом ее относительно легкий вес по сравнению с другими металлами, такими как нержавеющая сталь или алюминиевые сплавы. Кроме того, он обладает хорошей пластичностью, что означает, что его можно сгибать или растягивать, не ломая и не трескаясь под нагрузкой. Это делает его идеальным выбором для многих структурных применений, где требуется долговечность без ущерба для гибкости или мобильности. Углеродистая сталь также обладает высокой устойчивостью к коррозии. Его можно использовать на открытом воздухе, не опасаясь коррозии с течением времени из-за воздействия влаги или химических веществ, таких как брызги соленой воды из прибрежных районов вблизи океанов и побережий. Наконец, поскольку она не содержит дорогих легирующих элементов, таких как титан или никель, углеродистая сталь, как правило, более доступна по цене, чем другие типы металлических сплавов, что делает ее привлекательным вариантом для экономных потребителей, которые ищут прочные, но доступные материалы, которые не будут разбить их бюджет.

Наконец, поскольку она не содержит дорогих легирующих элементов, таких как титан или никель, углеродистая сталь, как правило, более доступна по цене, чем другие типы металлических сплавов, что делает ее привлекательным вариантом для экономных потребителей, которые ищут прочные, но доступные материалы, которые не будут разбить их бюджет.

Заключение:

Углеродистая сталь является одним из самых универсальных материалов, доступных сегодня, во многом благодаря уникальному сочетанию железа и небольшого количества других легирующих элементов, таких как марганец или хром, которые придают ей исключительную прочность, сохраняя при этом пластичность, поэтому такие инструменты, как металлообрабатывающие станки или шлифовальные круги могут придать ей необходимую форму. Его низкая стоимость в сочетании с хорошим соотношением прочности и веса делает его привлекательным вариантом для многих проектов, где доступность имеет такое же значение, как долговечность и надежность. Если вы ищете прочный, но гибкий материал, попробуйте углеродистую сталь — вы не пожалеете!

Абхишек Модак

Абхишек — опытный блогер и отраслевой эксперт, который делится своими взглядами и знаниями по различным темам. Своими исследованиями Абхишек предлагает ценные идеи и советы профессионалам и энтузиастам. Подпишитесь на него, чтобы получить экспертные советы о последних тенденциях и разработках в металлургической промышленности.

Своими исследованиями Абхишек предлагает ценные идеи и советы профессионалам и энтузиастам. Подпишитесь на него, чтобы получить экспертные советы о последних тенденциях и разработках в металлургической промышленности.

Специальные углеродистые стали SAE AISI | химический состав

Термин CalQlata «специальные углеродистые» стали относится к так называемым «низколегированным» сталям

Они содержат точно такие же легирующие элементы, как и простая углеродистая сталь, но с другим диапазоном/количеством

Углеродистые стали этой группы имеют те же физические свойства, что и эквивалентная простая углеродистая сталь с теми же последними двумя цифрами, за исключением того, что одна или несколько количества марганца, фосфора и серы были изменены для облегчения механической обработки и/или увеличения твердости⁽¹⁾

См. Таблицу свойств CalQlata ниже, чтобы получить физические свойства для каждой из стали марки

11XX (свободная резка)

Сера (S) >0,05%

| AISI N o | C (%) мин.  <макс. <макс. | Mn (%) мин<макс | P (%) мин.<макс. | S (%) мин.<макс. |

|---|---|---|---|---|

| 1108 1109 1110 | 0,08<0,13 | 0,5<0,8 0,6<0,9 0,3<0,6 | <0,04 | 0,08<0,13 |

| 1111 1112 1113 | <0,13 | 0,6<0,9 0,7<1,0 0,7<1,0 | 0,07<0,12 | 0,08<0,15 0,16<0,23 0,24<0,33 |

| 1115 | 0,13<0,18 | 0,6<0,9 | <0,04 | 0,08<0,13 |

| 1117 1118 1119 | 0,14<0,2 | 1,0<1,3 1,3<1,6 1,0<1,3 | <0,04 | 0,08<0,13 0,08<0,13 0,24<0,33 |

| 1120 | 0,18<0,23 | 0,7<1,0 | <0,04 | 0,08<0,13 |

| 1126 | 0,23<0,29 | 0,7<1,0 | <0,04 | 0,08<0,13 |

| 1132 | 0,27<0,34 | 1,35<1,65 | <0,04 | 0,08<0,13 |

| 1137 | 0,32<0,39 | 1,35<1,65 | <0,04 | 0,08<0,13 |

| 1138 | 0,34<0,4 | 0,7<1,0 | <0,04 | 0,08<0,13 |

| 1139 | 0,35<0,43 | 1,35<1,65 | <0,04 | 0,12<0,2 |

| 1140 1141 | 0,37<0,45 | 0,7<1,0 1,35<1,65 | <0,04 | 0,08<0,13 |

| 1144 | 0,4<0,48 | 1,35<1,65 | <0,04 | 0,24<0,33 |

| 1145 1146 | 0,42<0,49 | 0,7<1,0 | <0,04 | 0,04<0,07 0,08<0,13 |

| 1151 | 0,48<0,55 | 0,7<1,0 | <0,04 | 0,08<0,13 |

Примечание. Хотя марки SAE 1111, 1112 и 1113 все еще официально существуют, они были заменены марками SAE 1211, 1212 и 1213 и поэтому больше не входят в приведенную выше таблицу

Хотя марки SAE 1111, 1112 и 1113 все еще официально существуют, они были заменены марками SAE 1211, 1212 и 1213 и поэтому больше не входят в приведенную выше таблицу

12XX (Free-Cutting)

Сера ( S) >0,05% и фосфор (P) >0,04%

| AISI N или | C (%) мин.<макс. | Mn (%) мин<макс | P (%) мин.<макс. | S (%) мин.<макс. |

|---|---|---|---|---|

| 1211 1212 1213 | <0,13 | 0,6<0,9 0,7<1,0 0,7<1,0 | 0,07<0,12 | 0,08<0,15 0,16<0,23 0,24<0,33 |

| 12L14 | <0,15 | 0,8<1,2 | 0,04<0,09 | 0,28<0,35 |

| 1215 | <0,09 | 0,7<1,0 | 0,04<0,09 | 0,26<0,35 |

13XX (марганцевая сталь)

Марганец (Mn) >1,65%

| AISI N или | C (%) мин.  <макс. <макс. | Mn (%) мин<макс | P (%) мин.<макс. | S (%) мин.<макс. |

|---|---|---|---|---|

| 1320 | 0,17<0,24 | 1,4<1,8 | <0,04 | <0,05 |

| 1321 | 0,4<1,0 | 1,88 | <0,04 | <0,05 |

| 1330 | 0,28<0,33 | 1,6<1,9 | <0,04 | <0,05 |

| 1335 | 0,33<0,38 | 1,6<1,9 | <0,04 | <0,05 |

| 1340 | 0,38<0,43 | 1,6<1,9 | <0,04 | <0,05 |

| 1345 | 0,43<0,48 | 1,6<1,9 | <0,04 | <0,05 |

15XX (высокая твердость)

Марганец (Mn) >1,0%

| AISI N или | C (%) мин.<макс. | Mn (%) мин<макс | P (%) мин.<макс. | S (%) мин.  <макс. <макс. |

|---|---|---|---|---|

| 1513 | 0,1<0,16 | 1,1<1,4 | <0,04 | <0,05 |

| 1518 | 0,15<0,21 | 1,1<1,4 | <0,04 | <0,05 |

| 1522 | 0,18<0,24 | 1,1<1,4 | <0,04 | <0,05 |

| 1524 | 0,19<0,25 | 1,35<1,65 | <0,04 | <0,05 |

| 1525 | 0,23<0,29 | 0,8<1,1 | <0,04 | <0,05 |

| 1526 | 0,22<0,29 | 1,1<1,4 | <0,04 | <0,05 |

| 1527 | 0,22<0,29 | 1,2<1,5 | <0,04 | <0,05 |

| 1536 | 0,3<0,37 | 1,2<1,5 | <0,04 | <0,05 |

| 1541 | 0,36<0,44 | 1,35<1,65 | <0,04 | <0,05 |

| 1547 | 0,43<0,51 | 1,35<1,65 | <0,04 | <0,05 |

| 1548 | 0,44<0,52 | 1,1<1,4 | <0,04 | <0,05 |

| 1551 | 0,45<0,56 | 0,85<1,15 | <0,04 | <0,05 |

| 1552 | 0,47<0,55 | 1,2<1,5 | <0,04 | <0,05 |

| 1561 | 0,55<0,65 | 0,75<1,05 | <0,04 | <0,05 |

| 1566 | 0,6<0,71 | 0,85<1,15 | <0,04 | <0,05 |

| 1572 | 0,65<0,76 | 1,0<1,3 | <0,04 | <0,05 |

«Специальные» углеродистые стали представляют собой простые углеродистые стали с количеством четырех легирующих элементов; углерод, марганец, фосфор и сера, модифицированные для улучшения определенных характеристик, таких как твердость и механическая обработка. В эти стали не добавляются никакие другие легирующие элементы⁽¹⁾.

В эти стали не добавляются никакие другие легирующие элементы⁽¹⁾.

Хотя приведенные выше таблицы содержат только химический состав, поскольку содержание углерода в них определяет физические свойства (прочность, твердость и относительное удлинение) всех углеродистых сталей, вы можете использовать эту информацию для получения следующих свойств всех вышеуказанных марок стали:

1) извлеките содержание углерода в вашей марке стали из соответствующей таблицы выше

.

2) выберите физические свойства для простой углеродистой стали с аналогичным содержанием углерода

3) применять формулы и/или характеристики, указанные для марганца и фосфора ниже

или

4) используйте калькулятор углеродистой стали CalQlata, чтобы предсказать ее механические свойства

Марганец

Марганец увеличивает прокаливаемость углеродистой стали, но также и охрупчивание примерно до 2%, после чего она становится чрезвычайно хрупкой. Эта крайняя хрупкость останется характеристикой стали, если вы продолжите добавлять марганец, пока не превысите 5%, когда начнется превращение. ..

..

При добавлении марганца выше 5% он вместе с твердостью начинает приобретать пластичность (после горячей обработки). Оптимальная пластичность и твердость достигается при содержании марганца около 12%.

До 2% (всего) следует ожидать, что число твердости по Бринеллю материалов в таблице простой углеродистой стали увеличится примерно на «4» на каждые дополнительные 0,1% марганца. Между 2% и 5% можно ожидать небольшого изменения твердости, а после 5% она начнет падать.

Фосфор

Благоприятное воздействие небольших количеств фосфора состоит в том, что он повышает прочность низкоуглеродистой стали примерно на 8 тыс.фунтов/кв.дюйм (при ≈0,15%) и улучшает прокаливаемость (благодаря термообработке), обрабатываемость, способность к глубокой вытяжке (холодное волочение и производство проволоки) и стойкость к кислородной коррозии.

Содержание фосфора в углеродистой стали должно быть ниже 0,16%, иначе твердость станет хрупкой.

Формула модификации предела текучести и напряжения растяжения: σ = σ + δP% x 73 (ksi)

Сера

Сера реагирует с марганцем в углеродистых сталях с образованием сульфида марганца, который способствует стружкообразованию при обработке твердых сталей, но не изменяется в остальном механические свойства стали.