Спиральные сверла реферат: СПИРАЛЬНОЕ СВЕРЛО С РАЗВЕРТКОЙ (ВАРИАНТЫ)

alexxlab | 08.04.2023 | 0 | Разное

Лекции по режущему инструменту (Инженерия)

1. Сверла

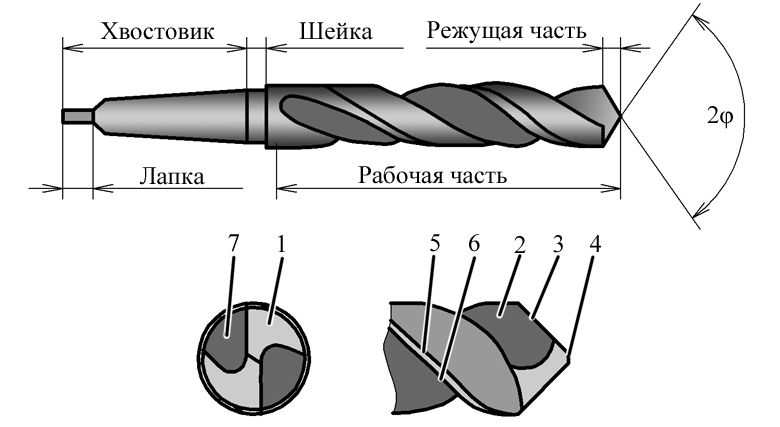

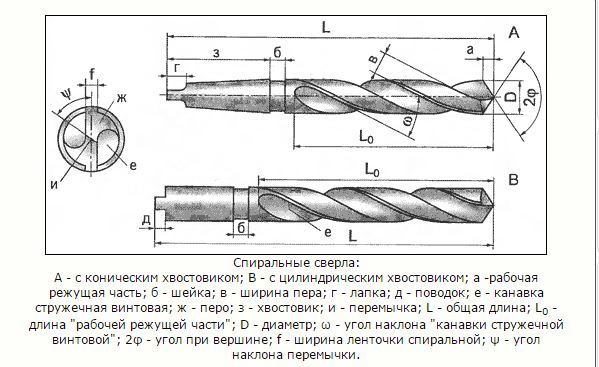

Сверло – осевой режущий инструмент для обработки отверстий в сплошном материале и увеличения диаметра имеющегося отверстия (Рис.1).

Рис.1. Спиральное сверло

1.1. Спиральные сверла

Спиральные сверла используются для обработки отверстий диаметром до 80 мм, обеспечивают точность, соответствующую 11…12 квалитету, и шероховатость Rz=40…160 мкм.

• Рабочая часть состоит из

– режущей части с двумя главными режущими кромками, которая предназначена для срезания всего припуска;

– направляющей части предназначенной для направления сверла в работе, обеспечивающей удаление стружки и служащей запасом на переточку.

• Хвостовик служит для закрепления сверла на станке. Может быть цилиндрическим (для сверл малого диаметра) или коническим. Конические хвостовики обеспечивают передачу большего крутящего момента, лучше центрируют и позволяют быструю установку.

• Шейка облегчает шлифование хвостовика.

• Лапка для облегчения выбивания сверла из патрона станка

1.1.1.Конструктивные параметры сверла

(Рис.2.)

• Диаметр сверла D выбирается с учетом неизбежной разбивки обрабатываемого отверстия.

• Для уменьшения трения на направляющей части выполняют обратную конусность, т.е. диаметр сверла уменьшается от вершины к хвостовику. Угол обратного конуса φ΄@ 1΄… 4΄, больший угол недопустим из-за значительного изменения диаметра при переточках.

• Длина рабочей части l0сверла зависит от глубины сверления и запаса на переточку l0 ≥ l + 3D (l – глубина отверстия). С увеличением длины рабочей части количество переточек сверла возрастает, но снижается жесткость сверла и стойкость между переточками. Для обработки прочных материалов желательно выбирать короткие сверла.

• Выемка по затылку зуба t выполняется для уменьшения трения сверла об обработанную поверхность, t =0,1…1,2 мм.

• Винтовые ленточки предназначены для направления сверла в процессе резания. Ширина ленточки f должна быть минимальной и выбирается в зависимости от диаметра сверла. f = 0,3…2,6 мм.

• Поперечная кромка – линия пересечения задних поверхностей двух зубьев сверла. Она характеризуется длиной и углом ψ между осью симметрии сверла и направлением проекции поперечной кромки на плоскость, перпендикулярную оси сверла. Ψ = 550

Поперечная кромка – неблагоприятный элемент конструкции сверла. Из-за наличия большого угла резания поперечная кромка не режет, а скоблит и выдавливает материал.

• Диаметр сердцевины dс влияет на прочность и жесткость сверла и на величину поперечной кромки. Увеличение dс с одной стороны повышает стойкость за счет увеличения жесткости, с другой стороны при этом увеличивается длина поперечной кромки – увеличивается работа резания, тепловыделение и стойкость снижается. Оптимальный d сопт обеспечивает максимальную стойкость сверла d сопт = (0,12…0,2)D. Для увеличения жесткости dс увеличивается от вершины к хвостовику, т.е. сердцевина выполняется конической.

Оптимальный d сопт обеспечивает максимальную стойкость сверла d сопт = (0,12…0,2)D. Для увеличения жесткости dс увеличивается от вершины к хвостовику, т.е. сердцевина выполняется конической.

• Стружечная канавка. Ее размеры и профиль выбираются из условия обеспечения прочности сверла и достаточного пространства для стружки. Профиль канавки создается профилем фасонной фрезы, накатных роликов или других инструментов, определяется графически или рассчитывается.

1.1.2.Геометрия сверла

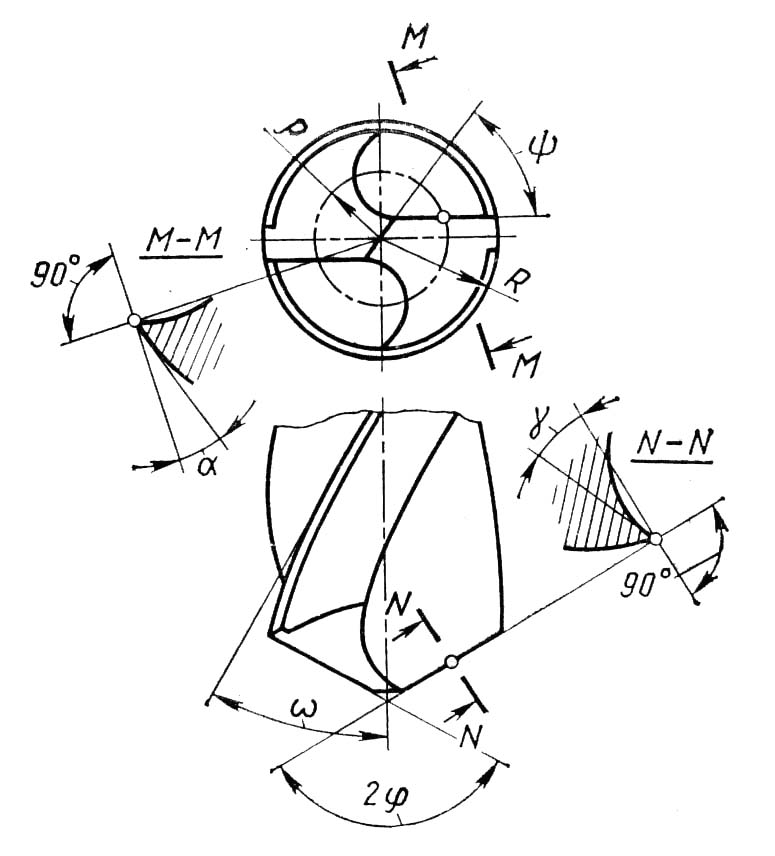

(рис.3.)

• Угол конуса при вершине 2φ определяет производительность и стойкость сверла. Играет роль главного угла в плане, подобно ему влияет на составляющие силы резания, длину режущей кромки и параметры сечения срезаемого слоя.

При уменьшении 2φ сила подачи снижается, а крутящий момент возрастает. Длина режущей кромки увеличивается – отвод тепла улучшается. Толщина стружки уменьшается. Снижается прочность вершины сверла. Угол 2φ выбирается экспериментально в зависимости от обрабатываемого материала.

Толщина стружки уменьшается. Снижается прочность вершины сверла. Угол 2φ выбирается экспериментально в зависимости от обрабатываемого материала.

Рис.3. Геометрия спирального сверла

• Угол наклона винтовой стружечной канавки ω измеряется на наружном диаметре сверла

, где

Pz – шаг винтовой стружечной канавки.

От угла ω зависят:

– сход стружки, с увеличением этого угла отвод стружки улучшается;

– прочность и жесткость сверла, с увеличением ω жесткость на изгиб снижается, а жесткость на кручение возрастает;

– величина переднего угла, с увеличением ω передний угол возрастает.

Международная организация по стандартизации ISO рекомендует три типа сверл:

– тип Н для обработки хрупких материалов с ω = 10…160;

– тип N для обработки материалов, дающих элементную стружку с

ω = 25…350;

– тип W для обработки вязких материалов (алюминий, медь и т. п.) с

п.) с

ω = 35…450

• Передний угол γ главных режущих кромок в рабочей плоскости 0-0 (рис.3.) для каждой точки режущей кромки равняется углу наклона винтовой канавки на диаметре рассматриваемой точки:

, где

ωА – угол наклона винтовой канавки в данном сечении.

Передний угол в главной секущей плоскости N-N

,

Как видно из формулы, передний угол зависит от угла ω и уменьшается на режущей кромке от периферии к центру. На поперечной кромке передний угол имеет отрицательные значения.

• Задний угол a принято рассматривать в рабочей плоскости О-О (Рис.3.).

Кинематический задний угол aρ (Рис.4.) определяют как угол между винтовой траекторией результирую-щего движения резания и касательной к задней поверхности aρi = ai– μi , где μi– угол скорости резания

Угол скорости резания увеличивается с ростом подачи и уменьшением диаметра рассматриваемой точки. Для выравнивания кинематических задних углов инструментальный задний угол делают переменным вдоль режущей кромки. На периферии он равен 8…140 , а у сердце-вины 20…250

Для выравнивания кинематических задних углов инструментальный задний угол делают переменным вдоль режущей кромки. На периферии он равен 8…140 , а у сердце-вины 20…250

Рис.4. Геометрия задней поверхности сверла

1.1.3.Способы заточки спиральных сверл

(рис.5).

Рис. 5. Схемы заточки сверл.

• Одноплоскостная (г) – наиболее простая в технологическом плане, но требует больших задних углов, дает прямолинейную поперечную кромку, не обеспечивающую правильного центрирования сверла при работе без кондуктора. Значения заднего угла и угла наклона поперечной кромки зависят от угла при вершине и заднего угла на периферии. Используют для мелких сверл диаметром до 3 мм.

• Двухплоскостная (д)- устраняет возможность затирания поверхности детали. Распространена для заточки твердосплавных сверл

• Коническая форма (а, б ) – обеспечивает изменение инструментальных задних углов вдоль режущей кромки, способ (б) дает более резкое изменение этих углов, поэтому он более распространен.

• Винтовая форма(в) – позволяет получить более рациональное распределение значений задних углов и более выпуклую поперечную кромку сверла, что улучшает самоцентрирование сверла. Возможна автоматизация процесса заточки.

1.1.4. Недостатки конструкции и методы улучшения геометрических параметров сверла

Недостатки:

• уменьшение переднего угла к центру сверла;

• неблагоприятная геометрия на поперечной кромке;

• отсутствие заднего угла на вспомогательной режущей кромке;

• большое тепловыделение и плохой теплоотвод на периферийных участках режущей кромки, их повышенный износ.

Способы подточки спиральных сверл

(Рис.6.)

Рис. 6. Методы подточки спиральных сверл

а) Двойная заточка режущей кромки уменьшает износ наиболее напряженного участка режущей кромки за счет уменьшения толщины срезаемого слоя на периферии и улучшения теплоотвода.

б) Подточка поперечной кромки уменьшает ее длину, облегчается резание, повышается стойкость сверла. Рекомендуется для обработки сталей малой и средней твердости, особенно для крупных сверл.

Рекомендуется для обработки сталей малой и средней твердости, особенно для крупных сверл.

в) Подточка цилиндрических ленточек – создается задний угол (aв = 6…80) на вспомогательной режущей кромке на небольшой длине 1,5…5 мм. Приводит к увеличению стойкости до 2…3 раз.

г) Образование стружкоразделительных канавок на передней поверхности сверла не требует их восстановления после заточки

д) Образование стружкоразделительных канавок на задней поверхности сверла проще в изготовлении, но канавки после переточки приходится восстанавливать. Наличие стружкоразделительных канавок дает повышение стойкости до 2 раз за счет улучшения отвода стружки. Рекомендуется при глубоком сверлении.

е) Подточка передней поверхности проводится у сверл с малыми углами ω у центра сверла с целью увеличения переднего угла. У сверл с большими углами ω подточка передней поверхности выполняется на периферии с целью уменьшения переднего угла и увеличения прочности режущего лезвия.

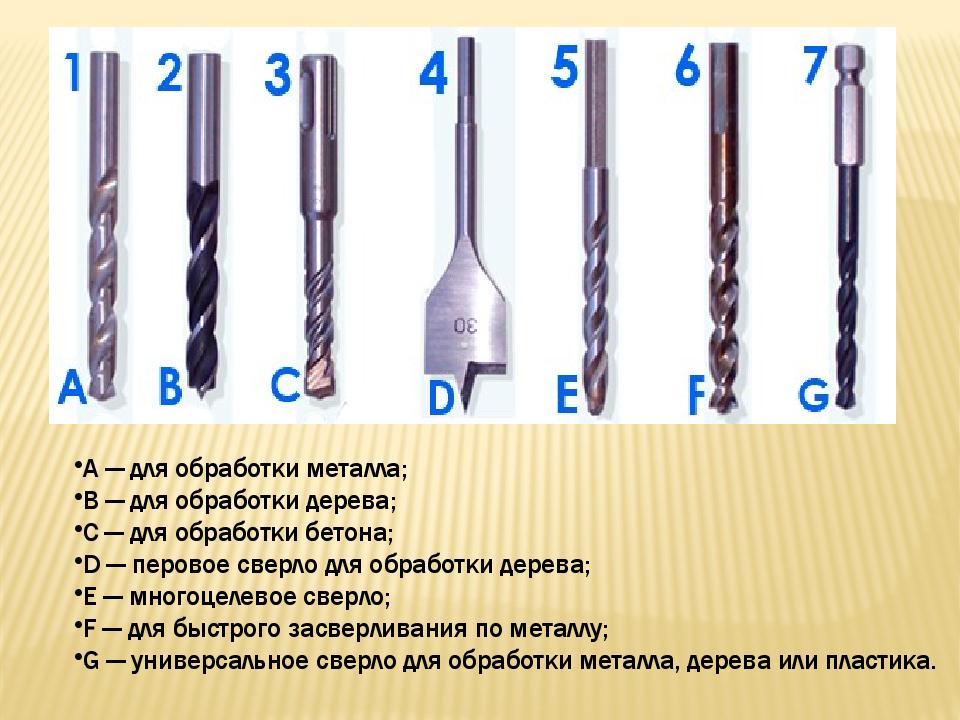

1.2. Перовые сверла (Рис.7.)

• Режущая часть выполнена в виде пластины.

• Обладают повышенной жесткостью.

• Применяются для обработки поковок, ступенчатых и фасонных отверстий (б) и отверстий малых диаметров (меньше 1…1,5 мм).

• Для уменьшения трения калибрующая часть имеет вспомогательный задний угол a1 = 5…100 и утонение по диаметру 0,05…0,1 мм на всю длину сверла.

• Достоинства:

– повышенная жесткость,

– простота конструкции.

• Недостатки:

– большие отрицательные передние углы, требующие подточки по передней поверхности, но она снижает прочность сверла;

– плохое направление сверла в отверстии;

– малое число возможных переточек.

1.3. Центровочные сверла

• Предназначены для сверления центровых отверстий.

• Изготовляют двухсторонними.

• Относятся к комбинированным инструментам, т.к. одновременно обрабатывают несколько поверхностей.

•

1.4. Сверла, оснащенные твердым сплавом

• Обеспечивают повышение производительности до двух раз по сравнению с быстрорезом.

• Предъявляют повышенные требования к жесткости и виброустойчивости системы СПИД.

• Длина твердосплавных сверл меньше, чем у сверл из быстрорежущей стали, что способствует повышению жесткости, кроме того, число переточек твердосплавных сверл ограничено и соответствует длине твердосплавной пластинки.

1.4.1. Цельные

• Применяются для обработки отверстий малого диаметра

(3…20 мм).

• Могут иметь отверстия для внутреннего подвода СОЖ.

• Глубина сверления (2…5)D.

• Для повышения прочности и жесткости диаметр сердцевины увеличивают до (0,22…0,3)D.

1.4.2. Составные

• С напайной пластинкой

Для обработки отверстий диаметром 17…30 мм.

Для повышения стойкости на длине твердосплавной пластинки делают обратную конусность 0,6…0,8 мм на 100 мм длины.

Недостаток – ослабление корпуса, напайка осуществляется в зоне резания.

• С коронкой

1.4.3. Сборные

Применяются на станках с ЧПУ, обладающих повышенной жесткостью.

• Со сменной твердосплавной головкой для обработки отверстий диаметром 7…30 мм

Сокращает время на смену инструмента. Для установки головки используется специальный ключ. Для удаления использованной головки достаточно пол-оборота ключа. Само сверло остается неподвижным в станке.

Рис. Сменная твердосплавная коронка

• С пластинками

Применяются для обработки отверстий диаметром больше 12 мм.

Режущая кромка образована двумя или более пластинками, перекрывающими друг друга, поэтому она формирует практически плоское дно отверстия.

Центральная пластина располагается таким образом, чтобы ее режущая пластина находилась на оси сверла. Расположение центральной пластины с перекрытием оси сверла может привести при сверлении к поломке вершины пластинки, т.к. участок режущей кромки переходящий за ось будет работать с отрицательными задними углами (обратной стороной).

Расположение центральной пластины с перекрытием оси сверла может привести при сверлении к поломке вершины пластинки, т.к. участок режущей кромки переходящий за ось будет работать с отрицательными задними углами (обратной стороной).

Конструкция пластины оптимизирована в зависимости от положения пластины на сверле (на периферии или в центре) и требований к обработке.

Сочетание центральной и периферийной пластин, уравновешивающее радиальные составляющие силы резания, позволяет обрабатывать точные отверстия.

Пластины изготавливаются треугольного или прямоугольного типа, позитивные, крепятся, как правило, винтом через отверстие.

Форма режущей кромки треугольной пластинки позволяет производить ступенчатую обработку, обеспечивая разделение стружки по ширине, облегчающее ее отвод из зоны резания.

1.5. Сверла для глубокого сверления

Глубоким считается сверление отверстий на глубину, превышающую диаметр сверла в 5 и более раз.

Глубокое сверление производится, как правило, при вращающейся заготовке, реже при вращении инструмента и заготовки вместе.

При сверлении глубоких отверстий возникают проблемы:

• затруднен отвод стружки;

• затруднен отвод тепла, необходимо обеспечить подвод СОЖ в зону резания;

• требуется обеспечить более точное направление сверла в процессе работы.

Сверла для глубокого сверления можно разделить на две группы:

• Многокромочные сверла с поперечной кромкой, имеющие две главные режущие кромки.

Их преимущество – высокая производительность.

Недостаток – наличие поперечной кромки, вследствие чего появляются вибрации в работе, снижается качество обработки. Возможен увод сверла с оси детали, не обеспечивается прямолинейность оси.

• Однокромочные сверла или сверла одностороннего резания.

1.5.1. Многокромочные сверла

1.5.1.1. Спиральные сверла с подводом СОЖ

Интенсивное охлаждение снижает температуру резания и допускает повышение скорости резания до 40% при работе быстрорежущими сверлами.

1. 5.1.2. Шнековые сверла

5.1.2. Шнековые сверла

Рис. Шнековое сверло

Конструкция канавки этого сверла обеспечивает хороший отвод стружки.

Особенности шнековых сверл:

• Большой угол наклона стружечных канавок (ω = 60…650).

• Увеличенный диаметр сердцевины сверла dc=(0,3…0,35)D.

• Треугольный профиль стружечных канавок в осевом сечении. Образующая рабочей стороны канавки перпендикулярна оси сверла.

• Уменьшенная ширина направляющей ленточки по сравнению со спиральным сверлом fшн = (0,5…0,8) fсп.

• Подточка передней поверхности.

• Наличие стружколомающего уступа.

Шнековые сверла обеспечивают высокую производительность, благодаря непрерывности процесса обработки.

1.5.1.3. Эжекторные сверла

В основе эжекторного сверла лежит сверлильная головка с твердосплавными ножами, навинченная на сверлильную трубу. Внутри наружного стебля находится внутренний стебель. Они служат для разграничения потоков СОЖ. Жидкость под давлением 2…3 МПа насосом подается в полость между наружным и внутренним стеблем к режущей части сверла. Основное количество СОЖ (около 70%) нагнетается через отверстия к режущей части сверла, что обеспечивает смазку и охлаждение опорной втулки и ножей. Остальная жидкость через щели во внутреннем стебле попадает в центральную полость. В результате перепада давления создается разряжение внутри корпуса сверла. Основной поток жидкости со стружкой из зоны резания как бы засасывается жидкостью в центральной части и движется с большей скоростью.

Они служат для разграничения потоков СОЖ. Жидкость под давлением 2…3 МПа насосом подается в полость между наружным и внутренним стеблем к режущей части сверла. Основное количество СОЖ (около 70%) нагнетается через отверстия к режущей части сверла, что обеспечивает смазку и охлаждение опорной втулки и ножей. Остальная жидкость через щели во внутреннем стебле попадает в центральную полость. В результате перепада давления создается разряжение внутри корпуса сверла. Основной поток жидкости со стружкой из зоны резания как бы засасывается жидкостью в центральной части и движется с большей скоростью.

Сверло обеспечивает точность обработки по 9…11 квалитетам и шероховатость поверхности Ra = 2,5…0,63 мкм.

1.5.1.4. С внутренним отводом стружки

Сверло с четырьмя направляющими ленточками, образующими каналы для подачи СОЖ . Отвод стружки через внутреннее отверстие. СОЖ подается под

большим давлением (10…20 кгс/мм2) в пространство между наружным диаметром стебля и стенками отверстия.

Для спокойной работы на режущих кромках выполняют стружкоразделительные канавки.

В отличие от эжекторной системы данный метод предъявляет определенные требования к гидравлическим уплотнениям аппаратуры снабжения СОЖ и обрабатываемой заготовки.

1.5.2. Однокромочные сверла

1.5.2.1. Пушечные сверла

Рис. Пушечное сверло

Пушечное сверло представляет собой стержень, передний конец которого срезан и заточен под соответствующими углами. Во избежание заедания сверла в отверстии передняя поверхность располагается выше центра на 0,2…0,5 мм в зависимости от диаметра сверла.

Сверло имеет главную режущую кромку, направленную перпендикулярно оси отверстия и на 0,5…0,8 мм проходящую через центр. Вспомогательная режущая кромка может быть срезана под углом 100. сверло работает с направлением по предварительно надсверленному отверстию. Для направления сверло имеет цилиндрическую поверхность. Геометрия сверла не выгодная. Передний угол нулевой. Задний – 8…100. Для уменьшения трения направляющей о стенки отверстия срезана лыска под углом 300 и направляющая имеет обратную конусность 0,03…0,05 мм на 100мм длины.

Передний угол нулевой. Задний – 8…100. Для уменьшения трения направляющей о стенки отверстия срезана лыска под углом 300 и направляющая имеет обратную конусность 0,03…0,05 мм на 100мм длины.

Сверло не обеспечивает непрерывного процесса резания, т.к. для удаления стружки и охлаждения сверло периодически необходимо выводить из отверстия.

1.5.2.2. Ружейные сверла

Применяются для получения точных отверстий с прямолинейной осью

Рис. Ружейное сверло

Основные части сверла:

• режущая часть из быстрорежущей стали или твердого сплава;

• стебель из углеродистой стали, диаметр которого несколько меньше, чем у режущей и зажимной части;

• хвостовик в виде гильзы, вставляемой в станок и подсоединяемой к системе подачи СОЖ.

Рабочая часть представляет собой трубку с продольным прямолинейным V- образным пазом. Через отверстие в трубке к режущей части сверла под высоким давлением подается охлаждающая жидкость. Отработанная жидкость вместе со стружкой выходит по пазу.

Отработанная жидкость вместе со стружкой выходит по пазу.

Для облегчения резания и лучшего направления вершина сверла смещена относительно оси сверла на величину а. Смещение образует конус, служащий опорой сверлу и обеспечивает ему направление в процессе резания.

Величину а принимают меньше b или угол φ1 > φ2 , тогда Рх1 < Рх2, при этом калибрующая кромка, снабженная фаской, испытывает наименьшее давление, что предупреждает увод сверла.

Во избежание прогиба и поломки сверла дно канавки делают с занижением относительно оси на 0,05…0,15 мм. При этом при сверлении в отверстии получается сердечник, обеспечивающий дополнительное направление

Ружейные сверла обеспечивают

• высокую точность ( 7…9 квалитет),

• прямолинейность оси отверстия,

• высокое качество поверхности.

Оборудование для подвода смазочно-охлаждающей жидкости

Рис. Станок для глубокого сверления

Люди также интересуются этой лекцией: Отравление ртутьорганическими соединениями.

В системе имеется насосный агрегат, мощность которого должна обеспечить нужное давление и поток. Для удаления стружки и других включений из рабочей жидкости, циркулирующей в системе, требуется фильтр. Содержимого бака смазочно-охлаждающей жидкости должно быть достаточно для заполнения системы до состояния, исключающего слишком быструю циркуляцию и обеспечивающего хорошее осаждение стружки и охлаждение жидкости. Можно использовать аппаратуру дополнительного охлаждения. Для надежной работы системе необходимо иметь автоматические средства техники безопасности, так как сверло в процессе работы не находится в поле зрения.

1.6. Сверла для кольцевого сверления

Рис. Сверла для кольцевого сверления

Сверло представляет собой трубу, на одном конце которой располагаются режущие элементы. Зубья режущей части имеют различную заточку для того, чтобы обеспечить разделение стружки по ширине. Трапецевидный зуб срезает среднюю часть, плоский нож срезает боковые части.

СОЖ подается под давлением по наружной поверхности трубы и отводится со стружкой через внутреннюю ее полость. Направление сверла и гидравлическое уплотнение обеспечивает втулка.

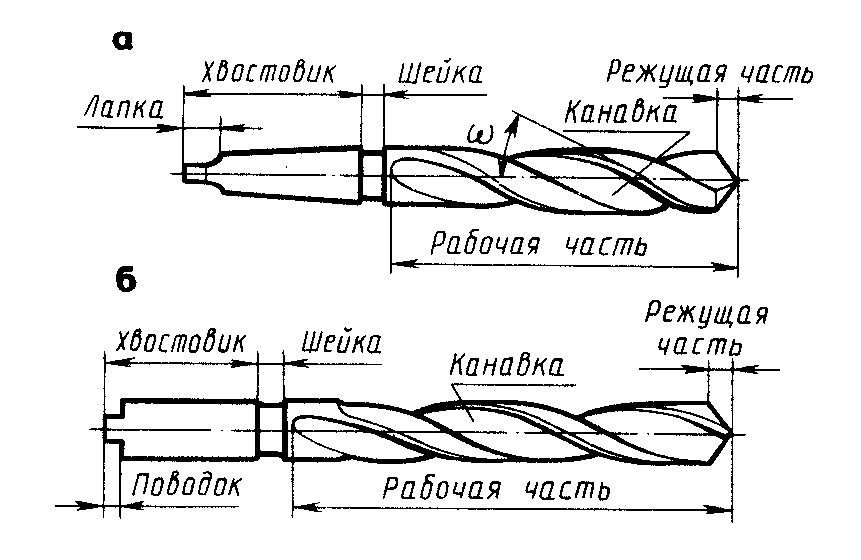

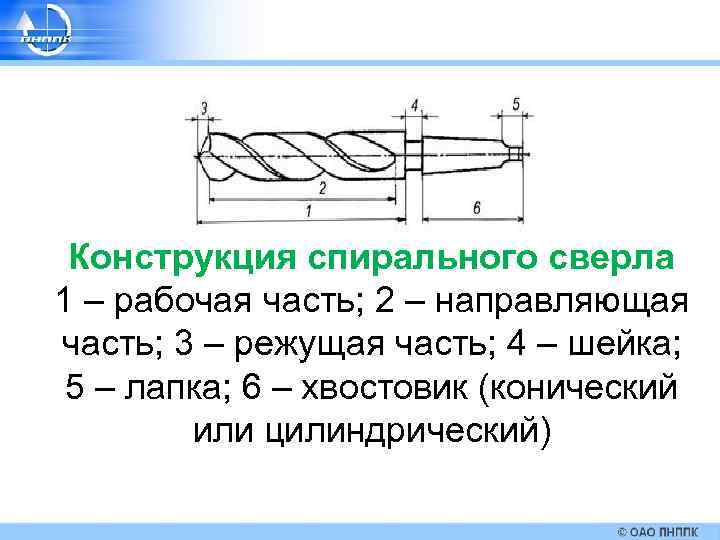

Спиральные сверла

Наиболее многочисленной является группа спиральных сверл.

Спиральное сверло (рис. 2.2) представляет собой цилиндрический стержень, рабочая часть которого снабжена двумя винтовыми спиральными канавками, предназначенными для отвода стружки и образования режущих элементов. Наклон канавок к оси сверла составляет 10–45º. Рабочий конец сверла имеет конусообразную форму. На образующих конуса лежат две симметрично расположенные относительно оси сверла режущие кромки. Хвостовик нужен для закрепления сверла. Спиральные сверла делают с цилиндрическими или коническими хвостовиками.

Рис.2.2 Спиральное сверло с коническим хвостовиком

По точности изготовления они делятся на:

Размерный ряд спиральных сверл начинается

с малоразмерных сверл диаметром от 0,1

до 1,5 мм по ГОСТ 8034 с утолщенным

цилиндрическим хвостовиком.

Для обработки труднообрабатываемых

материалов изготавливают цельные

твердосплавные сверла диаметром от 0,6

до 1,0 мм из сплавов ВК10М, ВК15М. Стойкость

спиральных сверл с твердосплавной

рабочей частью в 20-30 раз выше стойкости

обычных быстрорежущих сверл. Начиная

с диаметра 1,5 мм твердосплавные сверла

выполняют сборными по ГОСТ 17273. Рабочую

твердосплавную часть этих сверл

припаивают к хвостовику из стали 45. По

ГОСТ 10902 и ГОСТ 4010 спиральные сверла

изготавливают из быстрорежущих сталей

типа Р12, Р6М3, для обработки конструкционных

сталей и для сверления труднообрабатываемых

материалов. Такие сверла имеют твердость

63-65 HRC. Быстрорежущие

сверла выполняются как с правым, так и

с левым направлением винтовых канавок.

Спиральные сверла диаметром более 8 мм

в целях экономии изготавливают сварными

с рабочей частью из быстрорежущей стали

и хвостовиком из конструкционной стали.

Перовые сверла

Перовые (рис. 2.1

г), или, как их еще называют, ложечные,

сверла отличаются простотой конструкции

(представляют собой заострённую пластинку

с весьма несовершенной формой рабочей

части). В зависимости от того, какова

форма заточки режущих кромок, различают

односторонние и двусторонние перовые

сверла. Все они имеют плоскую режущую

часть с двумя режущими кромками,

расположенными симметрично относительно

оси сверла и образующими угол резания

в 45, 50, 75, 90º. Недостаток таких сверл

состоит в том, что отсутствует

автоматический отвод стружки при

сверлении, что портит режущие кромки и

вынуждает часто вынимать сверло из

просверливаемого отверстия. Кроме того,

перовые сверла в процессе работы теряют

направление и уменьшаются в диаметре

при переточке.

Кольцевые сверла

Сквозные отверстия диаметром свыше 80 мм получают сверлами кольцевого сверления (рис. 2.1 з). Ими вырезается только кольцевая полость, а в центре остается стержень, который удаляется после окончания сверления. В дальнейшем стержень можно использовать в качестве заготовки.

Сверла с прямой канавкой и спиральные сверла

Fiesselmann F (1993) Возможность удвоить производительность сверления . Фабрикатор 23(4):36−38

Google ученый

Астахов В.П., Сяо X (2008) Методика практической оценки силы резания на основе энергии, затраченной в системе резания. Машиностроение и технологии 12:325−347

CrossRef Google ученый

Бир Ф.П., Джонстон Э.Р. младший, ДеВольф Дж.Т. (2006) Механика материалов, 4-е изд. Макгроу Холл, Бостон

Google ученый

Нарасимха К. , Осман МОМ, Чандрашекхар С., Фразао Дж. (1987) Исследование влияния угла наклона винтовой линии на эффект сцепления крутящего момента и усилия в спиральных сверлах . Международный J. Adv. Произв. Тех. 2(4):91−105

, Осман МОМ, Чандрашекхар С., Фразао Дж. (1987) Исследование влияния угла наклона винтовой линии на эффект сцепления крутящего момента и усилия в спиральных сверлах . Международный J. Adv. Произв. Тех. 2(4):91−105

Перекрестная ссылка Google ученый

De Beer C (1970) Толщина полотна спиральных сверл . Анналы CIRP 18:81−85

Google ученый

Lorenz G (1979) Угол подъема спирали и производительность сверления . Анналы CIRP 28:83−86

MathSciNet Google ученый

Armarego EJA, Cheng CY (1972) Сверление с плоской передней поверхностью и обычными спиральными сверлами — Часть I: Теоретическое исследование . Междунар. Дж. Маха. Инструмент Des. и рез. 12:7−35

Google ученый

Armarego EJA, Cheng CY (1972) Сверление с плоской передней поверхностью и обычными спиральными сверлами. Часть II: Экспериментальное исследование . Междунар. Дж. Маха. Инструмент Des. и рез. 12:37−54

Часть II: Экспериментальное исследование . Междунар. Дж. Маха. Инструмент Des. и рез. 12:37−54

Перекрёстная ссылка Google ученый

Wang J, Zhang Q (2008) Исследование высокопроизводительных спиральных сверл с плоским передним концом. Часть I: Геометрический анализ и экспериментальное исследование . Междунар. Дж. Маха. Инструменты и производство. 48:1276–1285

Перекрёстная ссылка Google ученый

Стенфенсон Д.А., Агапиу Дж.С. (1996) Теория и практика резки металлов. Марсель Деккер, Нью-Йорк

Google ученый

Бхаттачарья А., Бхаттачарья А., Чаттерджи А.Б., Хэм И. (1971) Модификация сверла, уменьшающая усилие . ASME J. Eng. для инд. 93:1073−1078

Google ученый

Виноградов А. А. (1985) Физические основы сверления труднообрабатываемых материалов твердосплавными свёрлами. Наукова думка, Киев

А. (1985) Физические основы сверления труднообрабатываемых материалов твердосплавными свёрлами. Наукова думка, Киев

Google ученый

Торнли Р.Х., Вахаб АБИ, Мейден Дж.Д. (1987) Новый подход к устранению режущей кромки спирального сверла. Часть 1. Асимметричная конфигурация . Междунар. Дж. прод. Рез. 25(4):589−602

Перекрестная ссылка Google ученый

Фух К-Х, Чен, В-К. (1995) Режущая способность толстостенных сверл с изогнутыми основными режущими кромками . Междунар. Дж. Маха. Инструменты и производство. 35(7):975−991

Перекрёстная ссылка Google ученый

Chen W-C (1997) Применение метода конечных элементов к расчету бурения на основе деформаций сверла . Конечные элементы в анализе и проектировании 26(1):57−81

Перекрёстная ссылка Google ученый

Chen YR, Ni J (1999) Анализ и оптимизация геометрии поперечного сечения сверла . Бумага для малого и среднего бизнеса MR99−162

Бумага для малого и среднего бизнеса MR99−162

Google ученый

Selvam SVM, Sujatha C (1995) Деформация спирального сверла и оптимальная геометрия сверла Computers & Structures 57(5):903−914

CrossRef Google ученый

Французский Л.Г., Гудрич К.И. (1910/2001) Принципы глубокого сверления в книге «Сверление глубоких отверстий». Справочная серия машин № 25. 1910 г. (переиздано в 2001 г.): Lindsay Publication, Bradley, IL

. Google ученый

Накаяма К., Огава М. (1985) Эффект разделения стружки при сверлении

CrossRef Google ученый

Веремачук Е.С. (1940) Бурение глубоких скважин. Государственное издательство оборонной промышленности, Москва

Google ученый

Астахов В. П., Швец С. (2004) Оценка пластической деформации при резании металлов . Дж. Мат. проц. Тех. 146:193−202

П., Швец С. (2004) Оценка пластической деформации при резании металлов . Дж. Мат. проц. Тех. 146:193−202

Перекрёстная ссылка Google ученый

Астахов В.П. (2006) Трибология резания металлов. Эльзевир, Лондон

Google ученый

Jawahir IS, Van Luttervelt CA (1993) Последние разработки в исследованиях и приложениях управления чипами . Анналы CIRP 42(2):659−693

CrossRef Google ученый

Джавахир И.С., Чжан Дж.П. (1995) Анализ развития завихрения стружки, деформации стружки и ломки стружки при ортогональной обработке . Операции NAMRI/SME XXIII:109−114

Google ученый

Джавахир И.С., Баладжи А.К., Стивенсон Р., ван Латтервельт К.А. (1997) На пути к прогнозному моделированию и оптимизации операций механической обработки. в области производственных наук и техники. В: Учеб. 1997 Международный конгресс и выставка машиностроения ASME. Даллас, Техас: ASME, 3−12

(1997) На пути к прогнозному моделированию и оптимизации операций механической обработки. в области производственных наук и техники. В: Учеб. 1997 Международный конгресс и выставка машиностроения ASME. Даллас, Техас: ASME, 3−12

Google ученый

Саху С.К., Оздоганлар О.Б., ДеВор Р.Э., Капур С.Г. (2003) Влияние стружколомов с канавками на производительность спирального сверла

Перекрёстная ссылка Google ученый

Ву С.М., Шен Дж.М. (1983) Математическая модель многогранных сверл . ASME J. Eng. для инд. 105:177−182

Google ученый

Wang S, Shu L, Xiao Z (1993) Новое спиральное сверло . Разработка режущего инструмента (2):32−35

Google ученый

Астахов В. П., Фразао Дж., Осман М.О.М. (1994) Об экспериментальной оптимизации геометрии инструмента для равномерного распределения давления при однокромочном сверлении . ASME J. Eng. для Ind. 118:449−456

П., Фразао Дж., Осман М.О.М. (1994) Об экспериментальной оптимизации геометрии инструмента для равномерного распределения давления при однокромочном сверлении . ASME J. Eng. для Ind. 118:449−456

CrossRef Google ученый

Астахов В.П., Галицкий В.В., Осман М.О.М. (1995) Новый подход к проектированию самонаводящихся сверл. Часть 1. Геометрия режущей кромки и процесс заточки . ASME J. Eng. для Ind. 117:453−463

CrossRef Google ученый

Астахов В.П., Галицкий В.В., Осман М.О.М. (1995) Новый подход к конструкции самонаводящихся сверл с наружным удалением стружки, Часть 2: Топология зазора и результаты экспериментов . ASME J. Eng. для Ind. 117:464−474

CrossRef Google ученый

Редакция (2001) Прощание с BUE . Производство режущих инструментов 53(2):43−47

Производство режущих инструментов 53(2):43−47

Google ученый

Galloway DF (1957) Некоторые эксперименты по влиянию различных факторов на производительность сверла . ASME Transactions 79:191−231

Google ученый

Oxford CJ Jr (1955) О сверлении металлов – I. Базовая механика процесса . Операции ASME 77:103–114

Google ученый

Ernst H, Haggerty WA (1958) Спиральное сверло — новая концепция геометрии сверла . Операции ASME 80:1059−1072

Google ученый

Webb PM (1993) Трехмерная задача спирального сверления . Междунар. Дж. прод. Рез. 31(5):1247−1254

Перекрёстная ссылка Google ученый

Fujii S, DeVries MF, Wu, SM (1970) Анализ геометрии сверла для оптимальной конструкции сверла с помощью компьютера-I: Анализ геометрии сверла. ASME J. Eng. для инд. 92: 647−656

ASME J. Eng. для инд. 92: 647−656

Google ученый

Fujii S, DeVries MF, Wu SM (1970) Анализ геометрии сверла для оптимального проектирования сверла с помощью компьютера-II: Автоматизированное проектирование . ASME Journal of Engineering for Industry 92:657−666

Google ученый

Fujii S, DeVries MF, Wu SM (1971) Анализ кромки долота и влияние соотношения d-theta на геометрию вершины сверла . ASME J. Eng. для Инд. 93:1093-1105

Google ученый

Fujii S, Devries MF, Wu SM (1972) Анализ и проектирование станка для заточки сверл и оценка параметров заточки . ASME J. Eng. для инд. 94:1157−1163

Google ученый

Цай В.Д., Ву С.М. (1979) Математическая модель для проектирования и шлифовки сверла . ASME J. Eng. для инд. 101:333−340

ASME J. Eng. для инд. 101:333−340

Google ученый

Tsai WD, Wu SM (1979) Компьютерный анализ геометрии точки сверления . Междунар. Дж. Маха. Инструмент Des. и рез. 19:95−108

Перекрёстная ссылка Google ученый

Tasi WD, Wu SM (1979) Измерение и контроль процесса заточки вершины сверла . Междунар. Дж. Маха. Инструмент Des. и рез. 19:109−120

Перекрёстная ссылка Google ученый

Kaldor S, Moore K (1983) Проектирование точки сверления с помощью компьютера . Анналы CIRP 32:27−31

CrossRef Google ученый

Watson AR (1985) Геометрия буровых элементов . Междунар. Дж. Маха. Инструмент Des. и рез. 25:209−227

Перекрестная ссылка Google ученый

Салама А. С., Эльсави А.Х. (1996) Динамическая геометрия наконечника спирального сверла . Дж. Мат. проц. Тех. 56:45−53

С., Эльсави А.Х. (1996) Динамическая геометрия наконечника спирального сверла . Дж. Мат. проц. Тех. 56:45−53

Перекрёстная ссылка Google ученый

Billau, D.J., McGoldrick, P.F. (1979) Анализ геометрии периферии боковой поверхности спиральных сверл цилиндрической и конической формы . Междунар. Дж. Маха. Инструмент Des. и рез. 19:69−86

Перекрёстная ссылка Google ученый

Kaldor S, Lenz E (1982) Геометрия вершины сверла и оптимизация . ASME J. Eng. для Ind. 104:84−90

CrossRef Google ученый

Hsiau JS (1985) Компьютерное проектирование многогранных сверл . Операции НАМРИ/МСП 13:490−496

Google ученый

Hsieh J-F, Lin PL (2002) Математическая модель сверла с несколькими канавками . Междунар. Дж. Маха. Инструменты и производство. 42:1181−1193

Междунар. Дж. Маха. Инструменты и производство. 42:1181−1193

Перекрёстная ссылка Google ученый

Кеннеди Б. (2006) Простая история . Инжиниринг режущего инструмента 58(1):58-64

Google ученый

Родин П.Р. (1971) Режущая геометрия спиральных сверл. Техника, г. Киев

Google ученый

Грановский Г.Е., Грановский В.Г. (1985) Резка металлов. Вишая школа, Москва

Google ученый

Beyer WH (1987) Стандартные математические таблицы CRC. 28-е изд. CRC, Бока-Ратон

Google ученый

Моллин Р.А. (1995) Quadrics. CRC, Бока-Ратон

Google ученый

Астахов В. П. (2004) Оценка износа режущего инструмента . Междунар. Дж. Маха. Инструменты и производство. 44:637−647

П. (2004) Оценка износа режущего инструмента . Междунар. Дж. Маха. Инструменты и производство. 44:637−647

Перекрёстная ссылка Google ученый

Спиральное сверло | Научный.Нет

Заголовок статьиСтраница

Высота заусенца как показатель качества при однократном сверлении многослойного композита углепластик/алюминий

Аннотация: При сверлении металлических деталей высота заусенца является одним из показателей качества, который используется для оценки качества отверстия, и для достижения наилучшего качества отверстия необходимо минимизировать высоту заусенца. Это важно, так как высота наведенного выходного заусенца обычно создает серьезную проблему для дальнейшей сборки пакета во время клепки и установки креплений. Эта статья направлена на установление надлежащего выбора геометрии сверла и параметров сверления для достижения минимального или полного исключения образования высоты заусенцев при сверлении многослойного композита из армированного углеродным волокном пластика (CFRP)/алюминия 7075 T-6 в процессе однократного сверления. Для определения оптимальной настройки, обеспечивающей минимальную высоту заусенца, использовался метод двух уровней дробных факториалов, а также был дополнительно проанализирован процент значимости каждого параметра при сверлении многослойных материалов. Результаты показали, что образование высоты заусенцев для штабелируемых материалов может быть сведено к минимуму при 15° угла наклона спирали, 8° основного заднего угла, 130° угла при вершине, 30° угла режущей кромки при скорости вращения шпинделя 2600 об/мин и 0,05 мм/об. . Минимальная высота заусенцев составила 133,62 мкм при этих оптимизированных комбинациях параметров.

Для определения оптимальной настройки, обеспечивающей минимальную высоту заусенца, использовался метод двух уровней дробных факториалов, а также был дополнительно проанализирован процент значимости каждого параметра при сверлении многослойных материалов. Результаты показали, что образование высоты заусенцев для штабелируемых материалов может быть сведено к минимуму при 15° угла наклона спирали, 8° основного заднего угла, 130° угла при вершине, 30° угла режущей кромки при скорости вращения шпинделя 2600 об/мин и 0,05 мм/об. . Минимальная высота заусенцев составила 133,62 мкм при этих оптимизированных комбинациях параметров.

327

Моделирование и экспериментальные исследования распределения температуры вдоль криволинейных режущих кромок

Аннотация: Изогнутая режущая кромка определяет переменную толщину стружки, что приводит к различным энергетическим нагрузкам вдоль режущей кромки. Для спирального сверла с изогнутыми режущими кромками изменение скорости обработки вдоль главной режущей кромки является значительным. Точки относятся к периферии сверла, работают с повышенной скоростью обработки. Толщина оторвавшейся стружки по этим зонам резания вниз к периферии, по сравнению с толщиной, соответствующей зонам на оси сверла, может привести в некоторых условиях к равномерности энергетической нагрузки по режущей кромке, оказывая непосредственное влияние на механизм износа режущего инструмента. В данной работе представлено моделирование конечными элементами, разработанное в среде Ansys Workbench, с учетом энергетического нагружения и температурного состояния вдоль режущей кромки с переменным рабочим углом, характерным для спиральных сверл с криволинейными режущими кромками. Моделирование производилось в сравнении со сверлом с прямолинейными режущими кромками для тех же условий работы. В то же время представлена экспериментальная запись реального процесса. Регистрировали температуру вдоль режущей кромки с переменным рабочим углом в процессе токарной обработки с поперечной подачей. Представлены результаты конечно-элементного моделирования и эксперимента, имитирующего процесс резания при сверлении.

Точки относятся к периферии сверла, работают с повышенной скоростью обработки. Толщина оторвавшейся стружки по этим зонам резания вниз к периферии, по сравнению с толщиной, соответствующей зонам на оси сверла, может привести в некоторых условиях к равномерности энергетической нагрузки по режущей кромке, оказывая непосредственное влияние на механизм износа режущего инструмента. В данной работе представлено моделирование конечными элементами, разработанное в среде Ansys Workbench, с учетом энергетического нагружения и температурного состояния вдоль режущей кромки с переменным рабочим углом, характерным для спиральных сверл с криволинейными режущими кромками. Моделирование производилось в сравнении со сверлом с прямолинейными режущими кромками для тех же условий работы. В то же время представлена экспериментальная запись реального процесса. Регистрировали температуру вдоль режущей кромки с переменным рабочим углом в процессе токарной обработки с поперечной подачей. Представлены результаты конечно-элементного моделирования и эксперимента, имитирующего процесс резания при сверлении. Экспериментальные результаты конечно-элементного моделирования подтверждают тенденцию равномерности температуры вдоль режущей кромки с переменным рабочим углом относительно сверл с прямолинейной режущей кромкой.

Экспериментальные результаты конечно-элементного моделирования подтверждают тенденцию равномерности температуры вдоль режущей кромки с переменным рабочим углом относительно сверл с прямолинейной режущей кромкой.

259

Способ изготовления спиральных сверл методом экструзии с использованием трехползункового ковочного пресса

Аннотация: В работе представлен разработанный авторами новый способ изготовления спиральных сверл методом экструзии на трехползунковом ковочном прессе. Способ заключается в использовании двух секционных плашек с выемками специальной формы, позволяющими снять готовое сверло с плашки без отвинчивания. В исследовании описываются основные положения нового метода экструзии спиральных сверл, обсуждаются преимущества этого метода по сравнению с традиционным процессом изготовления спиральных сверл путем экструзии с использованием монолитной головки. Для проверки предложенного решения были спроектированы и изготовлены штампы, соответствующие предположениям нового метода. Экспериментальные испытания проводились в лабораторных условиях на трехползунковом ковочном прессе. Модель материала, используемого в экспериментах, задавала свойства свинца Pb1. В результате экспериментов удалось проверить теоретические положения нового метода и проверить его практическое применение. Также представлены идеи для дальнейших исследований, направленных на лучшее понимание новой технологии изготовления спиральных сверл методом экструзии.

Экспериментальные испытания проводились в лабораторных условиях на трехползунковом ковочном прессе. Модель материала, используемого в экспериментах, задавала свойства свинца Pb1. В результате экспериментов удалось проверить теоретические положения нового метода и проверить его практическое применение. Также представлены идеи для дальнейших исследований, направленных на лучшее понимание новой технологии изготовления спиральных сверл методом экструзии.

129

Конечно-элементный анализ процесса сверления листа медицинского титана

Аннотация: В данной статье показано, что исследование процесса сверления медицинского титанового листа. Внутреннее напряжение, деформация и распределение температуры не были видны, поэтому на основе программного обеспечения для анализа методом конечных элементов была создана конечно-элементная модель процесса бурения. На основе осмотра и изучения существующей технологии сверления были предложены три варианта. С учетом напряжения, деформации, температуры и осевого усилия проанализируйте процесс сверления титанового листа. Результаты показали, что скорость проходки 1000 об/мин и подача 0,04 мм/об, сверление спиральным сверлом медицинского титанового листа является более разумным.

С учетом напряжения, деформации, температуры и осевого усилия проанализируйте процесс сверления титанового листа. Результаты показали, что скорость проходки 1000 об/мин и подача 0,04 мм/об, сверление спиральным сверлом медицинского титанового листа является более разумным.

272

Влияние пассивной опорной силы на расслаивание при сверлении композитных материалов спиральным сверлом

Аннотация: В данной работе исследовано влияние пассивной опорной силы при сверлении композитных материалов. Формирование пассивной резервной силы связано с реакцией и изгибом материала. Теоретический анализ показал, что пассивная опорная сила оказывает существенное влияние на предотвращение расслоения при сверлении композитных материалов. Когда величина достаточно велика, эффекты пассивной опорной силы и поведения материала будут ослаблены.

213

Проектирование и моделирование профиля валика швабры для сверления канавки

Аннотация: На основе метода векторного анализа построена математическая модель скребкового ролика для канавки спирального сверла. В то же время было разработано программное обеспечение для расчета параметров и моделирования кривой профиля скребкового ролика для сверления канавок с помощью языка Visual C++. Результаты моделирования показали, что математическая модель скребкового валика была правильной, а точность конструкции и эффективность скребкового валика спирального сверла были значительно улучшены.

В то же время было разработано программное обеспечение для расчета параметров и моделирования кривой профиля скребкового ролика для сверления канавок с помощью языка Visual C++. Результаты моделирования показали, что математическая модель скребкового валика была правильной, а точность конструкции и эффективность скребкового валика спирального сверла были значительно улучшены.

493

Влияние периферийного момента сверления на критическую силу тяги при использовании спирального сверла при сверлении композитных материалов

Аннотация: Композиты стали ценными строительными материалами в аэрокосмической, оборонной, автомобильной и гражданской промышленности благодаря своим превосходным механическим свойствам. Однако между обработкой металлов и сплавов и композиционных материалов имеются существенные отличия, поскольку композиты анизотропны и неоднородны. Сверление обычным спиральным сверлом характеризуется относительно большой силой тяги из-за отрицательного переднего угла и пренебрежимо малой скоростью резания на кромке долота. Такая большая осевая сила вызывает дефекты и повреждения композитов, что приводит к ухудшению качества отверстий и снижению срока службы при усталостных нагрузках. Несмотря на то, что были предприняты значительные усилия для реализации осевой силы спирального сверла, имеется несколько статей, в которых сообщается о влиянии периферийного момента сверления (крутящего момента) на расслоение при сверлении композитных материалов. В данной статье предпринята попытка разработать критическую тягу спирального сверла с периферийным буровым моментом с использованием линейной механики упругого разрушения (LEFM) и энергосбережения. Теоретические результаты хорошо согласуются с практическим опытом в промышленности.

Такая большая осевая сила вызывает дефекты и повреждения композитов, что приводит к ухудшению качества отверстий и снижению срока службы при усталостных нагрузках. Несмотря на то, что были предприняты значительные усилия для реализации осевой силы спирального сверла, имеется несколько статей, в которых сообщается о влиянии периферийного момента сверления (крутящего момента) на расслоение при сверлении композитных материалов. В данной статье предпринята попытка разработать критическую тягу спирального сверла с периферийным буровым моментом с использованием линейной механики упругого разрушения (LEFM) и энергосбережения. Теоретические результаты хорошо согласуются с практическим опытом в промышленности.

528

Исследование влияния геометрических параметров спирального сверла на эффективность сверления нержавеющей стали

Аннотация: С помощью программ Pro/E и DEFORM-3D были изучены основные геометрические параметры спиральных сверл, которые оказали большое влияние на производительность сверления нержавеющей стали. Было исследовано влияние кромки долота и угла вершины спирального сверла на усилие сверления, крутящий момент и износ инструмента в процессе сверления, и в то же время эффекты были введены за счет укорочения длины кромки долота или принятия S-образных спиральных наконечников сверла. Угол наклона сверла, который влиял на длину основной режущей кромки, режущую нагрузку на единицу длины, пропорцию между шириной резания и толщиной резания в разрезе, силу резания, крутящий момент, образование и удаление стружки, были введены в деталь. Введен выбор угла наклона спирального сверла. В бурении имеет важное инструктивное значение для увеличения ресурса бурового долота, повышения производительности бурения и качества обработки скважины.

Было исследовано влияние кромки долота и угла вершины спирального сверла на усилие сверления, крутящий момент и износ инструмента в процессе сверления, и в то же время эффекты были введены за счет укорочения длины кромки долота или принятия S-образных спиральных наконечников сверла. Угол наклона сверла, который влиял на длину основной режущей кромки, режущую нагрузку на единицу длины, пропорцию между шириной резания и толщиной резания в разрезе, силу резания, крутящий момент, образование и удаление стружки, были введены в деталь. Введен выбор угла наклона спирального сверла. В бурении имеет важное инструктивное значение для увеличения ресурса бурового долота, повышения производительности бурения и качества обработки скважины.

2251

Влияние осевой вибрации на деформацию поперечного изгиба спирального сверла при обработке малого отверстия

Аннотация: В соответствии с теорией механики материалов и практикой бурения построено уравнение деформации поперечного изгиба (LBD) сверла и решен угол наклона вершины сверла при сверлении небольшого отверстия. Затем было проведено испытание бурения и проанализирован характер усилия бурения. На основании этого была изучена LBD бура. Результат показывает, что увеличение поперечной силы и силы тяги увеличивает угол наклона наконечника сверла в процессе бурения, а боковая сила является основным фактором создания LBD. Выбрав подходящий параметр осевой вибрации, сверление с осевой вибрацией может уменьшить LBD сверла и, очевидно, улучшить размерную точность отверстия.

Затем было проведено испытание бурения и проанализирован характер усилия бурения. На основании этого была изучена LBD бура. Результат показывает, что увеличение поперечной силы и силы тяги увеличивает угол наклона наконечника сверла в процессе бурения, а боковая сила является основным фактором создания LBD. Выбрав подходящий параметр осевой вибрации, сверление с осевой вибрацией может уменьшить LBD сверла и, очевидно, улучшить размерную точность отверстия.

635

Моделирование механизма бурения нержавеющей стали на основе Deform-3D

Аннотация: Проведено имитационное исследование механизма сверления спиральными сверлами общего назначения с помощью программы анализа конечных элементов Deform-3D. Применение конечно-элементной программы Deform-3D позволяет совместить некоторые характерные параметры заготовки и материала режущего инструмента. Граничные условия нагрузки и трение между передней поверхностью инструмента и стружкой анализируются и определяются.