Сплав амц характеристики – Алюминий АМц — сплав, свойства, характеристики обзорная статья, доклад, реферат

alexxlab | 26.04.2020 | 0 | Разное

Алюминий АМц — сплав, свойства, характеристики обзорная статья, доклад, реферат

АМц – это сплав системы Al – Mn (Алюминий – марганец), который относится к числу деформируемых давлением, коррозионностойких и свариваемых без ограничений сплавов алюминия. Это пластичный, но малопрочный материал, который применяется чаще всего в автомобильной промышленности. Также следует отметить его высокую электропроводность и теплопроводность, благодаря которой этот сплав получил распространение в изготовлении различных радиаторов.

Химический состав АМц

Химический состав сплава АМц описан в ГОСТ 4784-97. Он включает от 96,35 до 99 % Al и 1 – 1,5 % Mn. Количество прочих примесей не должно превышать 0,15 %.

А как известно, чем меньше количество примесей в составе сплавов на основе алюминия, тем Выше их стойкость к коррозии, выше пластичность и лучше свариваемость металла.

Технологические свойства АМц

АМц – это сплав высокой пластичности, но малой прочности. Наличие марганца в составе делает сплав более прочным по сравнению с техническим алюминием, но менее стойким к коррозии, тем не менее это единственный способ упрочить этот сплав, облагородить который можно только холодным методом.

Коррозионная стойкость и стойкость к химическому воздействию у алюминия такой чистоты же, позволяет использовать его в качестве материала при изготовлении различных радиаторов, труб, и бензобаков, которые также являются частями сварных конструкций.

Электропроводность же и теплопроводность данного материала высокая, почти наравне с А8 – АД0, благодаря чему его можно использовать при изготовлении радиаторов.

И так, мы уже выяснили, что АМц сваривается без ограничений. Это значит, что этот материал не нужно нагревать перед сваркой или как-то иначе подготавливать к любому типу сварки, а в последствии обрабатывать швы или что-то в этом роде. Прочность шва при этом получается равной состоянию материала после отжига. Благодаря этому данный сплав можно применять при изготовлении сварных конструкций и в частности сварных баков для автомобилей.

Область применения АМц

Итак, мы уже сказали о технологических особенностях данного сплава. Теперь давайте рассмотрим подробнее, какие виды металлопроката из него выпускают, в каких областях их применяют, и для изготовления каких видов продукции. Полуфабрикаты АМц выпускаются в обычном, твёрдом (нагартованном) или мягком (отожжённом состоянии). С помощью отжига можно снять нагартовку с продукции, за счёт рекристаллизации материала при температуре отжига.

Из АМц выпускают:

- Обычные трубы;

- Трубы в отожжённом или нагартованном состоянии;

- Листы АМц;

- Ленты;

- Прутки;

- Профили.

Из этих полуфабрикатов производят детали радиаторов в автомобилестроении, сварные баки, трубы масло и бензопроводов. Профили применяют при возведении лёгких конструкций окон и дверей. Но при этом в виду низкой прочность профили АМц нельзя применять при устройстве несущих и ответственных элементов конструкций. Также АМц применяют для изготовления ручек небольших бидонов и в пищевой промышленности. Так что область применения этого сплава не ограничивается только автомобилестроением, но также затрагивает производство изделий, предназначенных для контакта с пищей.

nfmetall.ru

Сплав АМц

Сплав АМЦ относится к системе алюминий-марганец, является малолегированным алюминиевым сплавом.

| Fe | Si | Mn | Al | Cu | Zn | Примесей |

| до 0.7 | до 0.6 | 1 – 1.5 | 96.35 – 99 | 0.05 – 0.2 | до 0.1 | прочие, каждая 0.05; всего 0.15 |

Свойства АМц

Рассмотрим основные свойства и важнейшие характеристики сплава АМц.

Алюминиевый сплав АМц обладает высокой коррозионной стойкостью, пластичностью и хорошей свариваемостью. Материал не упрочняется термической обработкой, магнитные свойства отсутствуют. Сплав АМц в отожженном состоянии АМцМ имеет коррозионную стойкость как у чистого алюминия. Металлопрокат из сплава АМЦ хорошо сваривается. Сплав марки АМц используется для производства малонагруженных деталей, радиаторов и строительных конструкций. По состоянию материала различают мягкий сплав алюминия АМцМ и нагартованный АМцН.

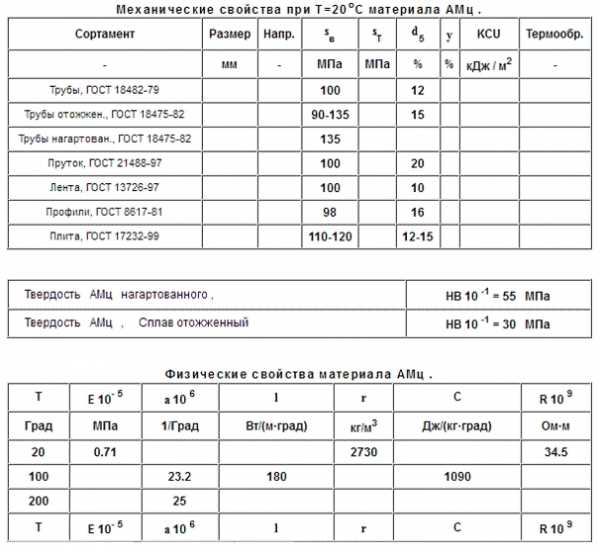

| Сортамент | Предел кратковременной прочности АМЦ sв | Относительное удлинение при разрыве АМЦ d5 |

| – | МПа | % |

| Трубы, ГОСТ 18482-79 | 100 | 12 |

| Трубы отожжен., ГОСТ 18475-82 | 90-135 | 15 |

| Трубы нагартован., ГОСТ 18475-82 | 135 | |

| Пруток, ГОСТ 21488-97 | 100 | 20 |

| Лента, ГОСТ 13726-97 | 100 | 10 |

| Профили, ГОСТ 8617-81 | 98 | 16 |

| Плита, ГОСТ 17232-99 | 110-120 | 12-15 |

| T | Модуль упругости первого рода E 10– 5 | Коэффициент температурного (линейного) расширения a 10 6 | Коэффициент теплопроводности (теплоемкость материала) l | Плотность АМц r | Удельная теплоемкость АМц C | Удельное электросопротивление АМц R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 0.71 | 2730 | 34.5 | |||

| 100 | 23.2 | 180 | 1090 | |||

| 200 | 25 |

Из прочностных характеристик сплава АМц в первую очередь рассмотрим твердость. Отметим, что этот сплав не являет собой образец прочности, однако, при малых нагрузках долговечен и, благодаря своей относительной дешивизне, имеет широкую область применения.

| Твердость АМц нагартованного (АМЦН) | HB 10 -1 = 55 МПа |

| Твердость АМц отожженного ( АМЦМ) | HB 10 -1 = 30 МПа |

Листы марки АМц отлично поддаются деформации, как в холодном, так и в горячем состояниях. Низкий предел текучести не позволяет применять их повсеместно, а использовать, в основном, для конструкций с малой нагрузкой.

Теплопроводность АМЦ высокая, почти как у чистого алюминия и его можно использовать для изготовлении радиаторов охлаждения.

poliasmet.ru

Алюминий АМЦ – ГОСТ и характеристики сплава

Алюминий АМЦ входит в систему Al – Mn и относится к сплавам, деформируемым при помощи давления.

В состав металла этой марки входит от 96 до 99% алюминия и от 1 до 1,5% марганца. В соответствии с нормами ГОСТ 4784-97 содержание других примесей в алюминии АМЦ не может быть выше 0,15%. Благодаря небольшому количеству примесей сплав обладает отличными антикоррозийными свойствами, устойчивостью к химическим веществам и хорошей свариваемостью. Кроме того, он имеет высокую тепло- и электропроводность, благодаря чему широко применяется в производстве разнообразных радиаторов. Высокая пластичность позволяет использовать сплав алюминия АМЦ в машиностроительной

Данный сплав применяется при выпуске различных видов металлопроката:

- обычные, нагартованные и отожженные трубы;

- листы;

- прутки;

- профили;

- ленты.

Такие характеристики алюминия АМЦМ, как гибкость, отличная свариваемость и устойчивость к возникновению коррозии, позволяют использовать его для изготовления труб бензо- и маслопроводов, элементов радиаторов в автомобильной промышленности. Его профили используются при создании оконных и дверных конструкций. Кроме того, металл марки АМЦ применяется для изготовления продукции, используемой в пищевой промышленности. В то же время из-за недостаточно высокой прочности из него не рекомендуется создавать конструкции, испытывающие значительные нагрузки.

cvet-metall.com

АМц сталь: характеристики и расшифовка, применение и свойства стали

| Страна | Стандарт | Описание | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Россия | ГОСТ 4784-97 | Алюминий и сплавы алюминиевые деформируемые. Марки | ||||||||||

| Россия | ГОСТ 8617-81 | Профили прессованные из алюминия и алюминиевых сплавов. Технические условия | ||||||||||

| Россия | ГОСТ 13726-97 | Ленты из алюминия и алюминиевых сплавов. Технические условия | ||||||||||

| Россия | ГОСТ 17232-99 | Плиты из алюминия и алюминиевых сплавов. Технические условия | ||||||||||

| Россия | ГОСТ 18475-82 | Трубы холоднодеформированные из алюминия и алюминиевых сплавов. Технические условия | ||||||||||

| Россия | ГОСТ 18482-79 | Трубы прессованные из алюминия и алюминиевых сплавов. Технические условия | ||||||||||

| Россия | ГОСТ 21488-97 | Прутки прессованные из алюминия и алюминиевых сплавов. Технические условия | ||||||||||

metal.place

АМц

| Марка: | АМц |

|---|---|

| Стандарт: | ГОСТ 4784-97 Алюминий и сплавы алюминиевые деформируемые. Марки. |

| Классификация: | Металлы и сплавы->Металлы цветные->Алюминий и сплавы алюминиевые->Сплавы алюминиевые деформируемые |

| Применение: | Сварные детали, трубопроводы, емкости для жидкостей и другие малонагружаемые детали и изделия, изделия, изготовляемые глубокой вытяжкой, гибкой и т. д., а также проволока для заклепок.Заклепки для средненагружаемых конструкций из алюминиевых сплавов с повышенной коррозионной стойкостью и для конструкций из магниевых сплавов. |

Физико-механические свойства

| Предел прочности (Временное сопротивление) σв, МПа | Предел прочности при сжатии σсж, МПа | Предел прочности при срезе τ, МПа | Предел выносливости при растяжении σ-1, МПа | Предел текучести σ0,2, МПа | Предел выносливости при кручении τ-1, МПа | Относительное сужение ψ, % | |

|---|---|---|---|---|---|---|---|

| нагартованный | 220 | 180 | 5 | ||||

| отожженный | 110 | 60 | 25 | ||||

| полунагартованный | 170 | 130 | 10 | ||||

| 140 | |||||||

| ленты без термообработки толщиной от 5,0 до 10,5 мм | 100 | 64 | 60 | 32 | |||

| ленты нагартованные толщиной от 0,25 до 4,0 мм | 185 | 94 | 130 | 47 | |||

| ленты отожженные толщиной от 0,25 до 10,5 мм | 90 | 59 | 50 | 30 | |||

| ленты полунагартованные толщиной от 0,3 до 0,4 мм | 145 | 80 | 40 | ||||

| ленты тричетвертинагартованные толщиной от 0,3 до 0,4 мм | 165 | 87 | 44 | ||||

Физические свойства

| Плотность ρ, кг/м3 | Удельная теплоемкость C, кДж/(кг·°С) | Теплопроводность λ, Вт/(м·K) | Модуль упругости нормальный Ε, ГПа | Модуль сдвига G, ГПа | Температурный коэффициент линейного расширения αl, 10-6·°С-1 | Коэффициент Пуассона μ | |

|---|---|---|---|---|---|---|---|

| 2730 | 71 | 27 | |||||

| 20-100 град.С | 23.2 | 0.32 | |||||

| 20 град.С | 155 | ||||||

| 100 град.С | 1090 | ||||||

| ленты без термообработки толщиной от 5,0 до 10,5 мм | 180 | 70 | 24 | 0.34 | |||

Химический состав

| Al, % | Fe, % | Si, % | Mg, % | Ti, % | Zn, % | Cu, % | Mn, % |

|---|---|---|---|---|---|---|---|

| 96.5 | 0.7 | 0.6 | 0.2 | 0.2 | 0.1 | 0.1 | от 1 до 1.6 |

Технологические свойства

| Свариваемость | Температура деформации |

|---|---|

| хорошая | от 320 до 470 |

Электроды УАНА – 1

Классификация:

oitsp.ru

|

Марка сплава: А5 Использование в промышленности: алюминий технической чистоты Класс: Алюминий первичный

Наиболее характерны свойства чистого алюминия – небольшая плотность( ) и низкая температура плавления (6600 C). По сравнению с железом, у которого , а Тпл=15350С, алюминий имеет почти в два раза более низкую плотность, вследствие чего алюминий и его сплавы, широко применяют там, где малая плотность и большая удельная прочность имеют важное значение. Благодаря низкой температуре плавления алюминия по сравнению с железом технология обработки алюминия и его сплавов резко отличается от технологии обработки стали. Характерные свойства алюминия – высокая практичность и малая прочность. Прокатный и отожженный алюминий высокой частоты имеет кгс/мм2 ; 0,2=2кгс/мм2; твердость НВ 25; =85%; =40%. Алюминий кристаллизуется в гранецентрированной решетке. Параметр решетки при 200С равен 4,04 , атомный радиус 1,43 . Алюминий не имеет аллотропических модификаций, обладает высокой теплоемкостью, электропроводностью и высокой скрытой теплотой плавления. Несмотря на большое сродство к кислороду, алюминий подвергается коррозии на воздухе и в некоторых средах весьма слабо, что объясняется образованием плотной пленки Al2O2, защищающий метал от коррозии. Чем чище алюминий и чем он более свободен от различных примесей, тем выше его коррозионная устойчивость.

Твердость материала:HB 10-1 = 20 МПа Механические свойства сплава А5 при Т=20oС

Химический состав в % сплава А5

Марка сплава АМц Использование в промышленности: для изготовления сварных баков, бензо и маслопроводов, радиаакторов, т.д. Коррозионная стойкость высокая Физические свойства сплава АМц

Химический состав в % сплава АМц

Характеристика и применение алюминия АМц: Коррозионно-стойкие сплавы на основе систем Al—Мn и Аl—Mg. Сплавы типа АМц, АМг2, АМг6 не упрочняются термической обработкой. Они отличаются высокой пластичностью, хорошей свариваемостью и высокой коррозионной стойкостью. Обрабатываемость резанием улучшается с увеличением степени легированности сплавов. Сплавы используются в отожженном, нагартованном и полунагартованном состояниях. Применяются для изделий, получаемых глубокой вытяжкой, сваркой, от которых требуется высокая коррозионная стойкость (трубопроводы для масла и бензина, радиаторы тракторов и автомобилей, сварные бензобаки), а также для заклепок, корпусов и мачт судов, узлов лифтов и подъемных кранов, рам транспортных средств и др. Коррозионные свойства сплава АМц: сплав АМц – наиболее распространенный сплав системы А1-Мn – в отожженном состоянии имеет коррозионную стойкость, близкую к коррозионной стойкости чистого алюминия. Введение в сплав марганца благоприятно влияет в связи с тем, что он образует с железом интерметаллические соединения (Мn, Fe)Al, AlFeMnSi и другие с достаточно отрицательным электродным потенциалом и тем самым нейтрализует катодное влияние железа и повышает защитные свойства оксидной пленки на алюминии. Этим можно объяснить, что иногда в атмосферных условиях коррозионная стойкость сплава АМц становится выше коррозионной стойкости алюминия. Положительная роль интерметаллических соединений проявляется также в образовании структурной анизотропии, которая способствует торможению развития коррозии в направлении, перпендикулярном поверхности полуфабриката. В то же время на сплаве АМц проявляется и отрицательная роль коррозионной анизотропии. Если нагартовка повышает коррозионную стойкость алюминия (повышается сопротивление питтинговой коррозии), то для сплава АМц она может уменьшать ее – появляются предпосылки к расслаивающей коррозии. Эта тенденция увеличивается пропорционально степени нагартовкн и ее связывают с образованием микронадрывов вблизи твердых интерметаллических включений МnА16. Поэтому введение в сплав большого количества других элементов, способствующих образованию интерметаллических соединений, например титана, ухудшает его коррозионную стойкость в нагартованном состоянии. Однако с учетом изложенных выше закономерностей, по-видимому, более существенное влияние на расслаивающую коррозию сплава АМц могут оказывать интерметаллидные соединения марганца с железом в качестве катодов, поскольку концентрация последнего в сплаве достаточно велика (до 0,7 %). В полунагартованном состоянии, особенно при условии получения листов по схеме НТМО, т.е. частичным отжигом, чувствительность сплава АМц к расслаивающей коррозии мала. По существу коррозия развивается по питтинговому механизму только в местах развития коррозионных очагов наблюдается локальное вспучивание металла, которое отмечается и для многих других сплавов, имеющих структурную анизотропию. Глубина коррозии при этом не больше, а, как правило, даже меньше вследствие положительного эффекта коррозионой анизотропии. По этой причине такое локальное отслаивание не оказывает отрицательного влияния на долговечность конструкций. Оно может только оказывать влияние на декоративный вид анодированных конструкций вследствие локального нарушения анодно-оксидной пленки. Увеличение степени деформации при нагартовке приводит к усилению интенсивности расслаивающей коррозии. Хотя и в этом случае опасность расслаивающей коррозии не достигает таких пределов, как для высоколегированных сплавов, однако в промышленной атмосфере повышенной агрессивности степень РСК достаточно велика. Увеличение содержания меди до 0,2 % повышает сопротивление расслаивающей коррозии нагартованных полуфабрикатов из сплавов системы Аl-Мn. По-видимому, введение меди в сплав облагораживает потенциал пробоя и вследствие этого уменьшает вероятность зарождения и распространения подповерхностной коррозии вблизи катодных интерметаллическнх фаз. Сплавы системы Al – Mn (АМц) Сплавы АМц

Расчеты АМц Читайте также: Рекомендуемые страницы: Поиск по сайту |

Поиск по сайту: |

poisk-ru.ru

Сплав АМц (1400) / Auremo

Обозначения

| Название | Значение |

|---|---|

| Обозначение ГОСТ кириллица | АМц |

| Обозначение ГОСТ латиница | AMts |

| Транслит | AMts |

| По химическим элементам | – |

| Название | Значение |

|---|---|

| Обозначение ГОСТ кириллица | 1400 |

| Обозначение ГОСТ латиница | 1400 |

| Транслит | 1400 |

| По химическим элементам | 1400 |

Описание

Сплав АМц применяется: для изготовления проволоки для холодной высадки; сварочной проволоки СвАМц; сварных баков, бензо- и маслопроводов, радиаторов; плоских слитков, отлитых методом полунепрерывного или непрерывного литья и предназначенных для прокатки на листы, ленты и других полуфабрикатов; прессованных крупногабаритных труб; холодногнутых профилей для ограждающих строительных конструкций; рулонной фольги, применяемой для термо-, гидро- и звукоизоляции.

Примечание

Сплав системы Al-Mn.

По ИСО 209−1 сплав марки АМц имеет обозначения AlMn1Cu и Al 3003.

Стандарты

| Название | Код | Стандарты |

|---|---|---|

| Ленты | В54 | ГОСТ 13726-97, TУ 48-21-660-79, TУ 1-2-432-82, TУ 1-2-434-82, TУ 1-2-489-88, TУ 15-0463801-03-89, TУ 1-5-408-80, TУ 1-9-247-83 |

| Проволока из цветных металлов и их сплавов | В74 | ГОСТ 14838-78, ОСТ 1 92005-2002 |

| Трубы из цветных металлов и сплавов | В64 | ГОСТ 18475-82, ГОСТ 18482-79, ОСТ 1 92048-90, ОСТ 1 92048-76, ОСТ 4.021.119-92, ОСТ 1 92047-76, TУ 1-2-481-87, TУ 1-3-118-91, TУ 1-3-120-92, TУ 1-8-040-87, TУ 1-804-101-89, TУ 1-3-017-93 |

| Прутки | В55 | ГОСТ 21488-97, ОСТ 4.021.017-92 |

| Цветные металлы, включая редкие, и их сплавы | В51 | ГОСТ 4784-97, ГОСТ 9498-79, ОСТ 1 92014-90, ОСТ 4.021.009-92 |

| Листы и полосы | В53 | ГОСТ 618-73, ГОСТ 17232-99, ГОСТ 21631-76, ОСТ 1 90166-75, ОСТ 4.021.047-92, ОСТ 4.021.061-92, TУ 1-2-31-77, TУ 1-2-3-76, TУ 1-2-468-84, TУ 1-3-60-91, TУ 1-5-019-77, TУ 1-9-1026-85, TУ 1-9-1043-85, TУ 48-21-453-79, TУ 1811-001-50193719-03 |

| Сварка и резка металлов. Пайка, клепка | В05 | ГОСТ 7871-75 |

| Сортовой и фасонный прокат | В52 | ГОСТ 8617-81, ГОСТ 13616-97, ГОСТ 13617-97, ГОСТ 13618-97, ГОСТ 13619-97, ГОСТ 13620-90, ГОСТ 13621-90, ГОСТ 13622-91, ГОСТ 13623-90, ГОСТ 13624-90, ГОСТ 13737-90, ГОСТ 13738-91, ГОСТ 17575-90, ГОСТ 17576-97, ГОСТ 24767-81, ГОСТ 29296-92, ГОСТ 29303-92, ГОСТ Р 50066-92, ГОСТ Р 50067-92, ГОСТ Р 50077-92, ОСТ 1 92093-83, ОСТ 1 92067-92, ОСТ 1 92069-77, ОСТ 4.021.133-92, ОСТ 4.021.134-92, ОСТ 4.021.135-92, ОСТ 4.021.136-92, ОСТ 4.021.137-92 |

| Обработка металлов давлением. Поковки | В03 | ОСТ 26-01-152-82 |

Химический состав

| Стандарт | Mn | Si | Fe | Cu | Al | Ti | Zn | Mg |

|---|---|---|---|---|---|---|---|---|

| ГОСТ 4784-97 | 1-1.5 | ≤0.6 | ≤0.7 | 0.05-0.2 | Остаток | – | ≤0.1 | – |

| ОСТ 1 92014-90 | 1-1.6 | ≤0.6 | ≤0.7 | ≤0.1 | Остаток | ≤0.2 | ≤0.1 | ≤0.2 |

Al – основа.

По ГОСТ 4784-97 химический состав приведен для сплава АМц. Массовая доля каждой прочей (не регламентированной) примеси ≤ 0,05 %, суммарная массовая доля прочих примесей ≤ 0,15 %. В сплаве марки АМц для листовых заготовок, подвергаемых дальнейшей формовке, допускается введение титана до 0,20 %.

По ОСТ 1 92014-90 химический состав приведен для сплава АМц. Массовая доля каждой прочей (не регламентированной) примеси ≤ 0,05 %, суммарная массовая доля прочих примесей ≤ 0,10 %.

Для производства сварочной проволоки СвАМц сплав имеет следующий химический состав: Al – основа, Si = 0,20-0,40 %, Fe = 0,30-0,50 %, Mn = 1,00-1,50 %, Cu ≤ 0,20 %, Mg ≤0,050 %, Zn ≤ 0,10 %, массовая доля каждой прочей (не регламентированной) примеси ≤ 0,1 %, суммарная массовая доля всех примесей ≤ 1,35 %. Соотношение железа и кремния должно быть не более единицы.

Механические характеристики

| Сечение, мм | sТ|s0,2, МПа | σB, МПа | d5, % | d10 | d10 |

|---|---|---|---|---|---|

| Листовой прокат в состоянии поставки по ГОСТ 21631-76, ОСТ 4.021.047-92 и ленты по ГОСТ 13726-97 (образцы поперечные) | |||||

| 5-10.5 | – | ≥100 | – | ≥10 | – |

| 0.5-0.7 | – | ≥90 | – | ≥18 | – |

| 0.7-3 | – | ≥90 | – | ≥22 | – |

| 3-10.5 | – | ≥90 | – | ≥20 | – |

| 0.5 | – | ≥185 | – | ≥1 | – |

| 0.5-0.8 | – | ≥185 | – | ≥2 | – |

| 0.8-1.2 | – | ≥185 | – | 3 | – |

| 1.2-4 | – | ≥185 | – | ≥4 | – |

| 0.5-3.5 | – | ≥145 | – | ≥5 | – |

| 3.5-4 | – | ≥145 | – | ≥6 | – |

| Плиты по ГОСТ 17232-99, ОСТ 4.021.061-92 в состоянии поставки без термообработки (образцы поперечные) | |||||

| 11-25 | – | ≥120 | ≥15 | – | – |

| 25-80 | – | ≥110 | ≥12 | – | – |

| Поковки после отжига по ОСТ 26-01-152-82 | |||||

| ≥50 | ≥100 | ≥20 | – | – | |

| Профили прессованные нормальной прочности по ГОСТ 8617-81 в состоянии поставки | |||||

| – | ≥98 | ≥16 | – | – | |

| Профили прессованые полые. Без термообработки | |||||

| – | ≤167 | ≥18 | – | – | |

| Прутки круглые нормальной прочности без термообработки в состоянии поставки по ОСТ 4.021.017-92 (образцы продольные) | |||||

| 8-250 | – | ≥100 | ≥20 | – | – |

| Прутки прессованные нормальной прочности без термообработки в состоянии поставки по ГОСТ 21488-97 (образцы продольные) | |||||

| 8-350 | – | ≥100 | ≥20 | – | – |

| Трубы прессованные в состоянии поставки по ГОСТ 18482-79 (образцы, в сечении указана толщина стенки) | |||||

| – | ≥100 | – | – | ≥12 | |

| Трубы прессованные крупногабаритные по ОСТ 1 92048-76 в состоянии поставки | |||||

| – | ≥98 | – | – | – | |

| Трубы холоднодеформированные в состоянии поставки по ГОСТ 18475-82, ОСТ 4.021.119-92 образцы (в сечении указана толщина стенки) | |||||

| – | 90-135 | – | – | ≥15 | |

| – | ≥135 | – | – | – | |

Описание механических обозначений

| Название | Описание |

|---|---|

| Сечение | Сечение |

| sТ|s0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию – 0,2% |

| σB | Предел кратковременной прочности |

| d5 | Относительное удлинение после разрыва |

| d10 | Относительное удлинение после разрыва |

| d10 | Относительное удлинение после разрыва |

Физические характеристики

| Температура | Е, ГПа | r, кг/м3 | R, НОм · м | l, Вт/(м · °С) | a, 10-6 1/°С | С, Дж/(кг · °С) |

|---|---|---|---|---|---|---|

| 20 | 71 | 2730 | 345 | – | – | – |

| 100 | – | – | – | 180 | 232 | 1090 |

| 200 | – | – | – | – | 25 | – |

Описание физических обозначений

| Название | Описание |

|---|---|

| Е | Модуль нормальной упругости |

| r | Плотность |

| l | Коэффициент теплопроводности |

| R | Уд. электросопротивление |

| С | Удельная теплоемкость |

Технологические свойства

| Название | Значение |

|---|---|

| Свариваемость | без ограничений |

| Коррозионная стойкость | Сплав с высокой коррозионной стойкостью. |

www.auremo.org

Свойства алюминия А5.

Свойства алюминия А5.