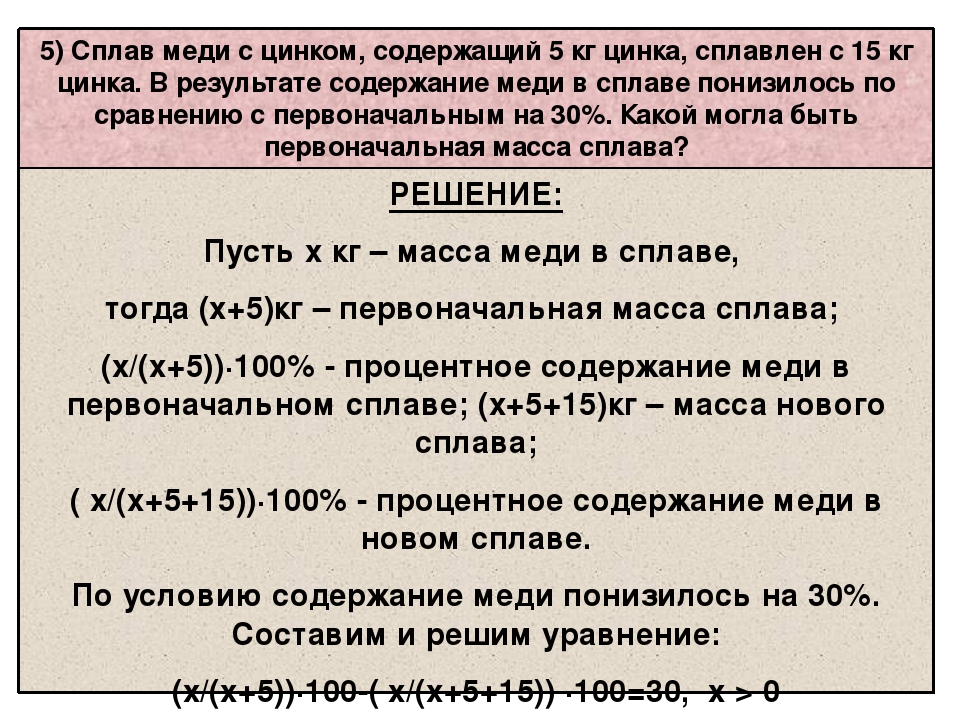

Сплав медь с цинком: Сплав меди с цинком – как называется такой состав? + Видео

alexxlab | 31.05.2020 | 0 | Разное

Латуни и бронзы – НКП “Центр по развитию цинка”

Сплавы с цинком и немного истории

Уже упоминалось, что история элемента с атомным номером 30 достаточно путана. Но одно бесспорно: сплав меди и цинка — латунь — был получен намного раньше, чем металлический цинк. Самые древние латунные предметы, сделанные примерно в 1500 г. до н. э., найдены при раскопках в Палестине.

Приготовление латуни восстановлением особого камня — χαδμεια (кадмея) углем в присутствии меди описано у Гомера, Аристотеля, Плиния Старшего. В частности, Аристотель писал о добываемой в Индии меди, которая «отличается от золота только вкусом».

Действительно, в довольно многочисленной группе сплавов, носящих общее название латуней, есть один (Л-96, или томпак), по цвету почти неотличимый от золота. Между прочим, томпак содержит меньше цинка, чем большинство латуней: цифра за индексом Л означает процентное содержание меди. Значит, на долю цинка в этом сплаве приходится не больше 4%.

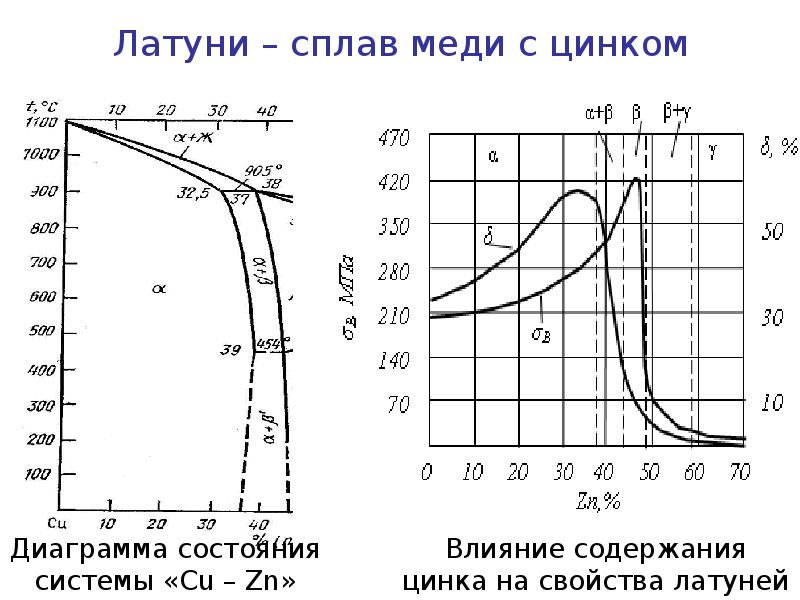

Можно предполагать, что металл из кадмеи и в древности добавляли в медь не только затем, чтобы осветлить ее. Меняя соотношение цинка и меди, можно получить многочисленные сплавы с различными свойствами. Не случайно латуни поделены на две большие группы — альфа и бета-латуни. В первых цинка не больше 33%.

С увеличением содержания цинка пластичность латуни растет, но только до определенного предела: латунь с 33 и более процентами цинка при деформировании в холодном состоянии растрескивается; 33%Zn — рубеж роста пластичности, за которым латунь становится хрупкой.

Впрочем, могло случиться, что за основу классификации латуней взяли бы другой «порог» — все классификации условны, ведь и прочность латуней растет по мере увеличения в них содержания цинка, но тоже до определенного предела. Здесь предел иной — 47—50% Zn. Прочность латуни, содержащей 45% Zn, в несколько раз больше, чем сплава, отлитого из равных количеств цинка и меди.

Широчайший диапазон свойств латуней объясняется прежде всего хорошей совместимостью меди и цинка: они образуют серию твердых растворов с различной кристаллической структурой. Так же разнообразно и применение сплавов этой группы. Из латуней делают конденсаторные трубки и патронные гильзы, радиаторы и различную арматуру, множество других полезных вещей – всего не перечислить.

Так же разнообразно и применение сплавов этой группы. Из латуней делают конденсаторные трубки и патронные гильзы, радиаторы и различную арматуру, множество других полезных вещей – всего не перечислить.

И что здесь особенно важно. Введенный в разумных пределах цинк всегда улучшает механические свойства меди (ее прочность, пластичность, коррозионную стойкость). И всегда при этом он удешевляет сплав — ведь цинк намного дешевле меди. Легирование делает сплав более дешевым — такое встретишь не часто.

Цинк входит и в состав другого древнего сплава на медной основе. Речь идет о бронзе. Это раньше делили четко: медь плюс олово — бронза, медь плюс цинк — латунь. Теперь «грани стерлись». Сплав ОЦС-3-12-5 считается бронзой, но цинка в нем в четыре раза больше, чем олова. Бронза для отливки бюстов и статуй содержит (марка БХ-1) от 4 до 7% олова и от 5 до 8% цинка, т. е. называть ее латунью оснований больше — на 1 %. А ее по-прежнему называют бронзой, да еще художественной…

До сих пор мы рассказывали только о защите цинком и о легировании цинком. Но есть и сплавы на основе элемента № 30. Хорошие литейные свойства и низкие температуры плавления позволяют отливать из таких сплавов сложные тонкостенные детали. Даже резьбу под болты и гайки можно получать непосредственно при отливке, если имеешь дело со сплавами на основе цинка.

Но есть и сплавы на основе элемента № 30. Хорошие литейные свойства и низкие температуры плавления позволяют отливать из таких сплавов сложные тонкостенные детали. Даже резьбу под болты и гайки можно получать непосредственно при отливке, если имеешь дело со сплавами на основе цинка.

Растущий дефицит свинца и олова заставил металлургов искать рецептуры новых типографских и антифрикционных сплавов. Доступный, довольно мягкий и относительно легкоплавкий цинк, естественно, привлек внимание в первую очередь. Почти 30 лет поисковых и исследовательских работ предшествовали появлению антифрикционных сплавов на цинковой основе. При небольших нагрузках они заметно уступают и баббитам и бронзам, но в подшипниках большегрузных автомобилей и железнодорожных вагонов, угледробилок и землечерпалок они стали вытеснять традиционные сплавы. И дело здесь не только в относительной дешевизне сплавов на основе цинка. Эти материалы прекрасно выдерживают большие нагрузки при больших скоростях в условиях, когда баббиты начинают выкрашиваться…

Цинковые сплавы появились и в полиграфии. Так, наряду с сурьмяно-оловянно-свинцовым сплавом — гартом для отливки шрифтов используют и так называемый сплав № 3, в котором содержится до 3% алюминия, 1,2—1,6% магния, остальное цинк.

Так, наряду с сурьмяно-оловянно-свинцовым сплавом — гартом для отливки шрифтов используют и так называемый сплав № 3, в котором содержится до 3% алюминия, 1,2—1,6% магния, остальное цинк.

Сплавы меди с цинком, оловом, содержание меди в сплавах

Медь относят к цветным металлам. Он обладает высокими показателями тепло- и электропроводимости. Она подлежит обработке всеми традиционными технологиями – литье, давление, точение и пр.

Производители выпускают 11 марок чистого металла. Для ее получения используют медный колчедан и некоторые другие руды. На основании этого цветного металла разработано и производится большое количество соединений.

Сплавы медиФизико-химические свойства меди

В естественной среде (на воздухе) у меди яркий желто-красный оттенок. Этот цвет придает металлу оксидная пленка, образующаяся на его поверхности. Чистый металл – это довольно мягкий материал, он легко подвергается прокату и вытяжке. Но использование при его получении определенных примесей позволяет увеличить ее твердость и изменить другие параметры.

Плотность этого материала равна 8890 кг/ м3, температура плавления лежит в пределах 1100 °C.

Ключевым свойством, которое определило применяемость в быту и производстве. Кроме высокой электропроводимости меди свойственна высокая теплопроводности. Использование таких примесей, как железо, олово и некоторые другие оказывают существенное влияние на ее свойства.

Кроме названных параметров, у меди высокая температура плавления и кипения. Медь обладает высокой стойкостью к воздействию коррозии.

Медь в природе

Физические параметры меди позволяют получать из нее различную продукцию, например, проволоку толщиной в несколько микрон.

Медь и ее соединения нашли свое применение, в первую очередь, в электротехнической промышленности, впрочем без нее вряд ли обойдется любая другая область промышленности.

Особенности оксида меди

Соединение кислорода и меди называют оксидом. В природе он существует как кристаллы красно-коричневого цвета. Это соединение применяют для окрашивания изделий из стекла, керамики и пр. Его вводят в состав красок применяемых для окрашивания днищ морских и речных судов.

Это соединение применяют для окрашивания изделий из стекла, керамики и пр. Его вводят в состав красок применяемых для окрашивания днищ морских и речных судов.

Это вещество обладает небольшой токсичностью, но в целом представляет опасность только для мелких грызунов.

Медь и ее сплавы как источник цветного вторичного металла

На практике существует два типа сплавов – латунь и бронза. Между тем их можно разделить еще на несколько групп.

Бронза с большим содержанием алюминия. Ее применяют для изготовления деталей, которые работают под воздействием высоких температур и в агрессивных средах, например, морской воде.

Бронза со свинцом – это материал, обладающий высокими антифрикционными свойствами, и это широко применяется в промышленности.

Добыча цветных металов – это дорогостоящее предприятие и поэтому, многие детали и узлы производят из вторичного металла.

То есть существует множество пунктов приема вторичного сырья. Они специализируются на утилизации лома медного сплава и передаче его на заводы по производству цветного металла. Такой подход в итоге позволяет замещать множество изделий, для изготовления которых идет добытая медь и соединения полученные из нее.

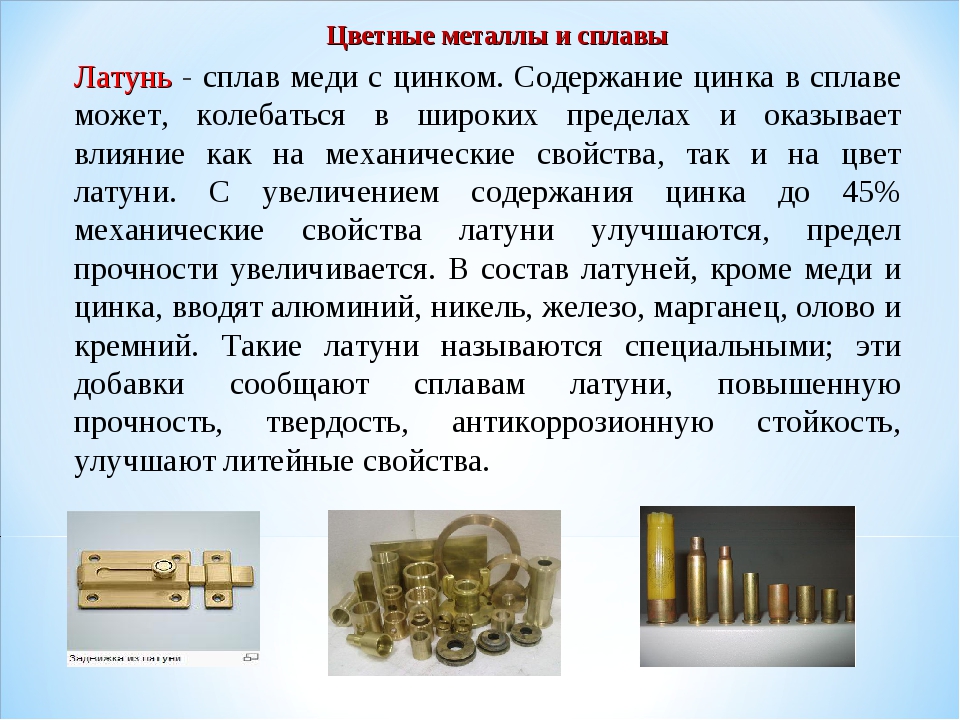

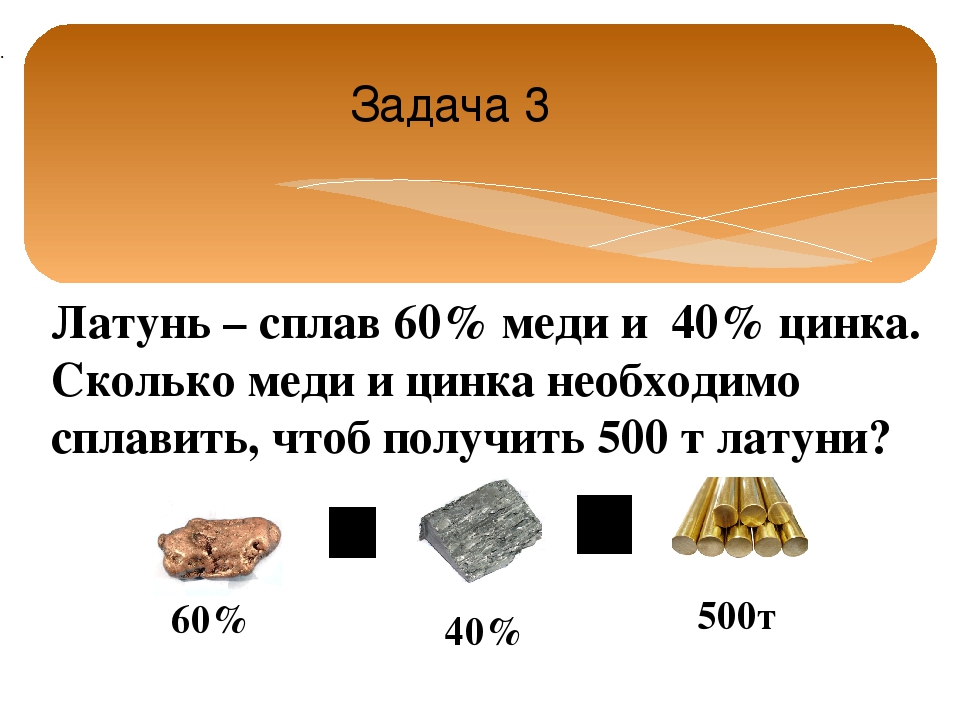

Латунь

При введении в расплав меди цинка, получают сплав под названием латунь. Существует двухкомпонентная латунь, в нем содержаться только медь и цинк. Кроме нее промышленность выпускает специальные сплавы, в состав которых входят многочисленные легирующие элементы.

Применение цинка, как компонента сплава существенно повышает прочностные параметры меди. Максимальной пластичности достигает латунь, в состав которой входит порядка 40% цинка.

Большая часть произведенной латуни, используют для производства катаных изделий – труб, листа, проволоки и многих других.

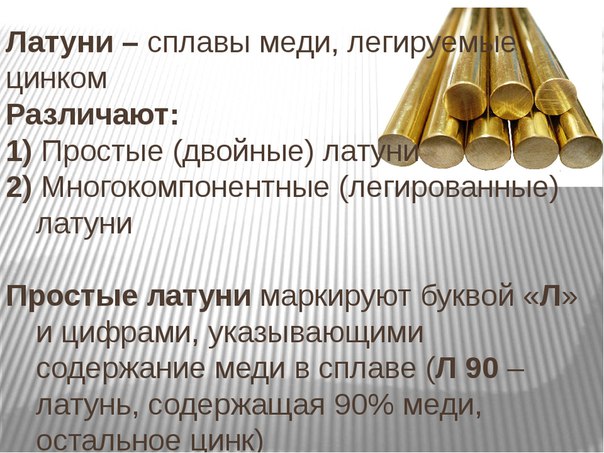

Латунь

При маркировке латуни используют набор букв и цифр. Буква Л, говорит о том, что это латунь. Затем следует набор символов, показывающий какие материалы, входят в состав этого сплава. Надо отметить, то, что содержание цинка не показывается. Для того, что бы его узнать, надо из 100% отнять, входящее в медный сплав количество основного материала и других элементов. Например, латунь Л90, содержит в себе 90% меди, а остальное составляет цинк.

Затем следует набор символов, показывающий какие материалы, входят в состав этого сплава. Надо отметить, то, что содержание цинка не показывается. Для того, что бы его узнать, надо из 100% отнять, входящее в медный сплав количество основного материала и других элементов. Например, латунь Л90, содержит в себе 90% меди, а остальное составляет цинк.

Если сравнивать характеристики латуни и меди, то надо отметить, что у латуни более высокие прочностные параметры, она отличается стойкостью к воздействию коррозии.

По технологическому предназначению из разделяют на литейные и те, которые обрабатывают под давлением. Последние называют деформируемыми.

Бронза

Так называют сплав меди и олова. Кроме последнего в бронзу могут входить алюминий, кремний, свинец и многие другие вещества. Сплавы этого типа можно разделить на те, которые обрабатывают под давлением и литьем.

Маркировка этого медного сплава выполняется следующим образом – Бр, обозначает бронзу, затем идут буквенно-цифровые обозначения, показывающие содержание других элементов смеси.

Бронза

Производители выпускают оловянистые бронзы, то есть выполненные с большим содержанием олова. И те, которые получены без его участи. Сплав меди с оловом может использоваться при производстве вкладышей для подшипников скольжения.

Маркировка по ГОСТ

Медные сплавы подразделяют в соответствии со своими техническими характеристиками:

- литейные;

- деформируемые;

- термически упрочняемые;

- термически неупрочняемые.

Скачать ГОСТ 3297-2013

Латунь обозначают буквой Л, бронзы – Бр. Затем следуют буквы, которые показывают наличие других химических веществ. Например, Мц – обозначает наличие марганца, С – свинец и пр. Цифры, которые идут далее сообщают о процентном содержании примесей в сплаве.

Применение сплавов

Бронзы и латунь применяют во всех отраслях промышленности, в первую очередь в электротехнической промышленности.

При производстве трубопроводной арматуры, например, при производстве клапанов, вентилей и пр. Кроме этого, медные сплавы применяют при создании систем отопления, вентиляции и кондиционирования.

Кроме этого, медные сплавы применяют при создании систем отопления, вентиляции и кондиционирования.

Бронзы используют при производстве антифрикционных изделий, например, устанавливаемых в подшипники скольжения.

Медные сплавы могут работать в агрессивных средах, например, в морской воде, жидком топливе и пр.

Не последнюю роль бронза играет и в украшении интерьеров зданий и сооружений. В частности, оловянистые бронзы использовали еще в древнем мире для создания предметов искусства и роскоши.Производители выпускают на рынок широкий ассортимент продукции, выпускаемой из латуни и бронзы.

Фигурки из бронзы и латуни

Так, на рынке можно приобрести трубы, которые получены методом холодной деформации. Они поставляются в трех состояниях – мягком, полутвердом, твердом.

Листы и полосы получают с применением холодного проката. При этом листы обладают следующими габаритами 600-3000Х1000-6000 мм. По состоянию материала холоднокатаные листы и полосы изготовляют мягкими, полутвердыми и твердыми.

При этом листы обладают следующими габаритами 600-3000Х1000-6000 мм. По состоянию материала холоднокатаные листы и полосы изготовляют мягкими, полутвердыми и твердыми.

Для производства проволоки используют латунь марок Л63 или Л68. Они поставляются или в виде прутков длиной до 6 м, либо свернутыми в бухты, длиной в 10 м.

Из бронзового сплава БрАЖМц производят прутки разного диаметра и длиной до 6 метров.

Латунь – сплав меди с цинком| Изделия из латуни

Латунь — сплав меди с цинком, в который для получения дополнительных качеств свойств необходимых при изготовлении деталей и товаров по согласованию с заказчиком добавляют и другие металлы. Цинк присутствует в количестве 10 – 30%, увеличение и уменьшение соотношения влияет на механические свойства и учитывается при расчете технических характеристик изготавливаемой продукции. По назначению продукцию разделяют на деформированную и литейную с индивидуальным ТУ и ГОСТ.

Латунные сплавы – сплавы меди с цинком

Сплавы латунные пользуются повышенным спросом и нашли массовое применение в промышлености, медицине, быту и ювелирном деле. Компания Средуралторгрезерв продает заготовки в виде чушек и пруктов, из которых заказчики делают нужную российским предпринимателям и госудаственным предприятиям продукцию.

Компания Средуралторгрезерв продает заготовки в виде чушек и пруктов, из которых заказчики делают нужную российским предпринимателям и госудаственным предприятиям продукцию.

В соответствии с ГОСТ, на металл принята следующая маркировка. Латунный сплав обозначают буквой «Л», после чего следуют буквы основных элементов, образующих сплав. В марках деформируемых латуней первые две цифры после буквы «Л» указывают среднее содержание меди в процентах.

Например, Л70 — латунь, содержащая 70 % Cu. В случае легированных деформируемых латуней указывают ещё буквы и цифры, обозначающие название и количество легирующего элемента. ЛАЖ60-1-1 означает латунь с 60 % Cu, легированную алюминием (А) на 1 % и железом на 1 %. Содержание Zn определяется по разности от 100 %. В литейных латунях среднее содержание компонентов сплава в процентах ставится сразу после буквы, обозначающей его название. Например, латунь ЛЦ40Мц1,5 содержит 40 % цинка (Ц) и 1,5 % марганца (Мц).

Литейные латуни карозийностойкие, обычно с хорошими антифрикционными, механическими и технологическими свойствами, жидкотекучие и малая склонность к ликвации.

Обозначение литейных латуней по ГОСТ 1020-97: ЛК, ЛКС, ЛМцКА, ЛМцС, ЛМцЖ, ЛАЖМц, ЛС, ЛСд.

Сплавы меди с цинком (латунь)

СПЛАВЫ МЕДИ С ЦИНКОМ (ЛАТУНЬ)Медь и ее сплавы. Медь в чистом виде для изготовления трубопроводов применяют весьма редко. Значительно чаще используют сплавы меди с цинком (латуни) и оловом (бронзы), из которых изготовляют трубы и арматуру. Верхний температурный предел применения латуней и брОнз равен 250 °С. [c.8]

Широкое техническое применение получили сплавы меди с цинком (латуни), оловом, алюминием, кремнием, свинцом, бериллием (оловянные и специальные бронзы), никелем (мельхиор, константан, нейзильбер, монельметалл), марганцем (манганины) и другие более сложные сплавы. [c.70]

Латуни— сплавы меди с цинком. Латуни подразделяются на двойные и сложные (специальные латуни).

По виду обработки эти сплавы делят на литейные и деформируемые по структуре — на простые однофазные ( -латуни) и сложные — двухфазные (а-ЬР латуни). [c.114]

По виду обработки эти сплавы делят на литейные и деформируемые по структуре — на простые однофазные ( -латуни) и сложные — двухфазные (а-ЬР латуни). [c.114]Медные сплавы. Широко известно, что коррозионному растрескиванию подвержены сплавы меди с цинком — латуни. Иногда упоминаются случаи коррозионного растрескивания меди и бронз. [c.274]

Многие сплавы имеют самое широкое применение. Так, сплав меди с оловом — бронза идет для отливки статуй, машинных частей и для чеканки монет, сплав меди с цинком — латунь, или желтая медь, служит для изготовления различных изделий. Сплав алюминия (около 95%) с магнием, медью и другими металлами — дуралюмин широко применяется вследствие своей прочности и легкости в авиационной промышленности. Олово со свинцом образует припой, а свинец с сурьмой и небольшим количеством олова — типографский металл, или гарт, который служит для отливки типографских шрифтов. Наконец, сталь и чугун, столь ши- [c.277]

Подходящим подбором раствора и потенциала катода можно получать сплавы заданного состава.

Латунь представляет в основном сплав меди с цинком. Латунь значительно тверже меди и цинка. Она находит широкое применение (самовары, примусы, части машин). Большой твердостью отличается и бронза — сплав меди с оловом или с некоторыми другими элементами. [c.247]

Подходящим подбором раствора и потенциала катода можно получать сплавы заданного состава. Так, например, на железные изделия можно методом электролиза наносить сплавы меди с цинком (латунь), с оловом (бронза) и т, д. Вместе с тем, изменяя состав [c.528]

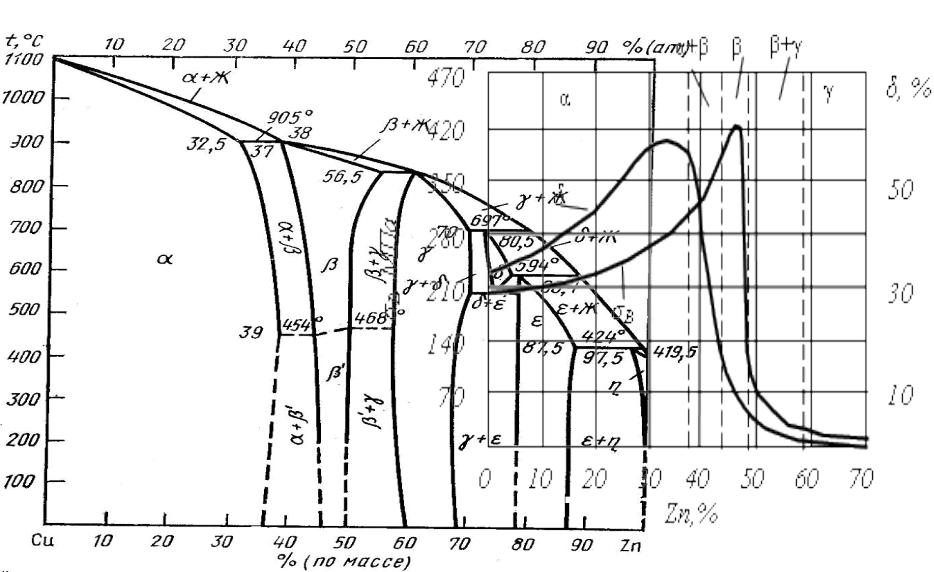

Сплавы цветных металлов часто дают весьма сложные диаграммы состояния и имеют сложные структуры. Например, в сплавах меди с цинком (латуни) или с оловом (бронзы) существуют твердые растворы с различным содержанием цинка и [c. 451]

451]

Цветные антифрикционные сплавы. В промышленности химических волокон для изготовления подшипников скольжения широко используются антифрикционные сплавы меди с цинком (латуни), меди с оловом (бронзы), различные цинковые и алюминиевые сплавы. [c.18]

Сплавы цветных металлов часто характеризуются сложными диаграммами состояния и имеют сложные структуры. Например, в сплавах меди с цинком (латуни) или оловом (бронзы) образуются твердые растворы (в зависимости от содержания цинка или олова они обозначаются буквами а, р, у, 8), химические соединения и эвтектоидные смеси твердых растворов. Так, структура латуней, содержащих до 37% цинка, состоит из а-кристаллов, а при содержании 37—47% цинка—из а-кристаллов и эвтектоидной смеси а- и – -кристаллов

Медь отличается высокой электропроводимостью, и ее предпочитают применять в качестве проводников в электротехнике. Предел прочности чистой меди (200-250 МПа) недостаточен для ее использования в машиностроении. Сплавы меди с цинком (латунь), оловом (бронза), никелем, алюминием, марганцем и другими элементами обладают более высокой прочностью. [c.50]

Сплавы меди с цинком (латунь), оловом (бронза), никелем, алюминием, марганцем и другими элементами обладают более высокой прочностью. [c.50]

Медь. Взаимодействие меди с кислородом начинается при комнатной температуре и резко возрастает при нагревании с образованием пленки закиси меди (красного цвета). Медь сохраняет прочность и ударную вязкость при низких температурах и поэтому нашла широкое применение в технике глубокого холода. Медь не обладает стойкостью к действию азотной кислоты и горячей серной кислоты, относительно устойчива к действию органических кислот. Широкое распространение получили сплавы меди с другими компонентами оловом, цинком, свинцом, никелем, алюминием, марганцем, золотом и др. Наиболее распространенными являются сплавы меди с цинком (латуни), с оловом (бронзы), с никелем (ЛАН), с железом и марганцем (ЛЖМ), [c.258]

Также широко используются сплавы меди с алюминием — алюминиевая бронза (марки D и Е). Алюминиевая бронза характеризуется более высокими механическими свойствами по сравнению с латунями, поэтому из нее изготавливают высо-конагруженные трубные решетки конденсаторов и холодильников. Механические свойства сплавов меди с цинком (латуней) резко падают с повышением температуры, что затрудняет их применение при температурах выше 200Х и при высоких давлениях. В условиях работы аппаратуры при повышенных температурах в США используют трубы из медноникелевых сплавов Си—Ni 70—30, u—Ni 80—20 и u—Ni [c.8]

Механические свойства сплавов меди с цинком (латуней) резко падают с повышением температуры, что затрудняет их применение при температурах выше 200Х и при высоких давлениях. В условиях работы аппаратуры при повышенных температурах в США используют трубы из медноникелевых сплавов Си—Ni 70—30, u—Ni 80—20 и u—Ni [c.8]

Широкое техническое применение для фасонного литья и обработки давлением получили сплавы меди с цинком (латуни), олово М, алюминием, кремнием, свинцом, бериллием (оловянные и специальные бронзы), никелем (мельхиор, константан, ней-вильбер, монель-металл), марганцем (манганины) и другие более сложные сплавы. Значительно также применение меди в качестве легирующей добавки в сплавы на алюминиевой оанове (дуралюмин и др.). Диаграммы состояний различных систем, образуемых медью, указывают на возможность технического применения и для литья и для обработки давлением сплавов на основе меди, содержащих в качестве легирующих компонентов такие элементы, как сурьма, фосфор, хром и др. Так, сплаеы меди с фосфором (6—8%) уже используются в качестве припоев. [c.93]

Так, сплаеы меди с фосфором (6—8%) уже используются в качестве припоев. [c.93]

Сплавы меди имеют очень большое практическое значение. О сплавах меди с цинком (латуни) было сказано выше (стр. 588). Существуют красные латуни (томбак), содержащие менее 2% 2п, а также желтые латуни, содержащие 20—50% 2п. [c.683]

Из цветных металлов в настоящее время в нефтепереработке применяется главным образом оловянистая латунь марок ЛО-70-1 и ЛО-62-1, представляющая собой сплав меди с цинком. Латунь ЛО-70-1 (ГОСТ 492—52) служит для изготовлепия трубок конденсаторов и холодильников, эксплуатируемых при температуре до 250° С. [c.91]

Сплавы цветных металлов

Медь и медные сплавы и их свариваемость

Зачастую предпочтение отдается меди и медным сплавам благодаря их коррозионной стойкости, электро- и теплопроводности. Это введение поможет идентифицировать различные типы медных сплавов и даст необходимую информацию о процессе производства этих материалов и их свариваемости.

Типы материалов:

Медь и медные сплавы классифицируются по наличию основного легирующего элемента:

C – Чистая медь

CH – Медь с небольшим количеством легирующих добавок

CZ – Медь-цинк / латунь (желтая медь)

NS – Медь-цинк-никель / нейзильбер

PB – Медь-оловянистая бронза(сплавы из фосфористой бронзы также содержат фосфор в своем составе)

G – Медь-олово- цинк, пушечная бронза (некоторые сплавы содержат свинец)

СА – Медь-алюминий, алюминиевая бронза (большинство сплавов также содержат железо и никель) CN – Никелин, мельхиор

Чистая медь (C)

Обычно поставляется в одной из трех форм, кислородной, фосфористой раскисленной меди, бескислородной меди. Для проведения сварочных работ предпочтение должно отдаваться бескислородной и фосфористой раскисленной в силу их лучшей свариваемости. Газовая сварка вольфрамовым электродом (TIG) и газовая сварка металлическим электродом (MIG) – наиболее подходящие сварочные процессы; ацетилено-кислородная сварка (OAW) и дуговая сварка в среде защитного газа металлическим электродом (SMAW) могут использоваться для ремонтных работ на кислородной холоднокатанной просмоленной меди. Во избежание высокой теплопроводности необходимо использование газов на основе Не и NО, в качестве замены аргону.

Во избежание высокой теплопроводности необходимо использование газов на основе Не и NО, в качестве замены аргону.

Медь с малым кол-вом легирующих добавок (CH)

Марки с добавлением серы и теллура не поддаются сварке. Медь с малыми добавлениями

хрома, циркония или бериллия может быть сварена, но с особой осторожностью.

Медно-цинковые сплавы / латунь (СН) – Медь-цинк-никель / нейзильбер (NS)

Латуни могут быть разделены на 2 группы по свариваемости, малое сод-ние цинка (<20%Zn) и высокое сод-ние цинка (30 – 40%Zn). Нейзильберы содержат от 20 до 45%Zn и никель для прочности. Основная трудность при сварке оплавлением этих сплавов – испарение цинка, который приводит к появлению белых паров оксида цинка и пористости металла. Только латуни с низким сод-нием цинка годятся для оплавления с использованием газовой сварки вольфрамовым электродом (TIG) и газовой сварки металлическим электродом (MIG).

Бронзы – Оловянистая бронза, Фосфористая бронза (PB), Кремнистая бронза и пушечная бронза (G)

Оловянистая бронза содержит от 1 до 10%Sn, фосфористая бронза содержит до 10% фосфора. Пушечная бронза – это по сути оловянистая бронза с сод-нием до 5%Zn и может также содержать до 5% свинца. Кремнистая бронза содержит обычно 3% кремния и 1% марганца и она легче всего поддается сварке.

Бронзы поддаются сварке при условии использования соответствующих присадочных металлов. Газовая сварка фосфористой бронзы является причиной возникновения пористости, появления которой можно избежать, используя раскислители / восстановители. Пушечная бронза не поддается сварке.

Алюминиевая бронза (СА)

Есть два типа алюминиевой бронзы: однофазовые сплавы, содержащие от 5 до 10% алюминия, с мaлым содержанием железа или никеля, и, двухфазовые сплавы, сод-щие до 12% алюминия и приблизительно 5% железа с добавлением никеля, марганца, кремния. Предпочтительны сварочные процессы в среде защитного газа, газовая сварка вольфрамовым электродом (TIG) производится при переменном токе, защитный газ – аргон, или при постоянном токе с гелием.

Предпочтительны сварочные процессы в среде защитного газа, газовая сварка вольфрамовым электродом (TIG) производится при переменном токе, защитный газ – аргон, или при постоянном токе с гелием.

Мельхиор (CN)

Сплавы мельхиора содержат от 5 до 30% никеля с добавлением железа и марганца;

90-10 и 70-30 (мельхиор) распространенные свариваемые марки. Эти сплавы – однофазовые, сварка производится с использованием инертных газов и дуговой сварки в среде защитного газа металлическим электродом (SMAW). Применяются соответствующие присадочные металлы, но 70-30 зачастую являются универсальными.

Сплавы меди и их применение

Один из самых распространенных цветных металлов – медь. Она часто встречается в природе, и ее залежи находятся относительно неглубоко.

Преимущества меди:

- высокая прочность;

- устойчивость к коррозии;

- хорошая электропроводность;

- пластичность;

- отличная теплопроводность.

Медь в чистом виде больше всего используется в производстве электротехники. Почти половина добываемого металла в мире уходит именно на нужды этой отрасли. Наибольший процент меди идет на изготовление кабелей и проводов. Высокая электропроводность делает медь идеальным материалом для этих целей. А благодаря хорошей теплопроводности медь широко используют в производстве систем охлаждения и отопления. Также из этого металла изготавливают трубы для транспортировки жидкостей и газов. Медь также рекомендуют использовать для систем водоснабжения, поскольку медные трубы экологичны, устойчивы к высоким и низким температурам, практически не изнашиваются.

Тем временем, в остальных сферах чаще всего используют не чистую медь, а ее сплавы: латунь, бронзу и медно-никелевые соединения.

Латунь

Этот сплав достаточно дешев, прочен, тверд, легок в обработке. Область применения латуни широка: химическая промышленность, машиностроение, производство крепежей и фурнитуры для мебели. Также из латуни часто создают декоративные элементы для дома, перила лестниц, медали и оружейные гильзы.

Также из латуни часто создают декоративные элементы для дома, перила лестниц, медали и оружейные гильзы.

Для получения такого сплава медь в равных пропорциях соединяют с цинком. Также в состав латуни может входить марганец, кремний, никель либо алюминий, которые придают сплаву разные свойства.

Бронза

Это самый востребованный сплав меди, который использовали испокон веков. В Древнем Египте из бронзы изготавливали украшения, а в Средние века из нее отливали боевые орудия. Сплав бронзы и олова в соотношении 9:1 получился особо устойчивым к коррозии, легко обрабатываемым и довольно декоративным. Что интересно, бронза гораздо тверже своих «родителей» – меди и олова. Сегодня в состав сплава вместо олова может входить свинец или алюминий, из-за чего у бронзы появляются новые преимущества. Например, алюминий придает сплаву прочность.

Медно-никелевые сплавы

Такие материалы отличаются интересным серебристо-белым цветом и очень устойчивы к коррозии. Их не разрушает даже воздействие соленой воды, поэтому медно-никелевые сплавы активно используют в судостроении.

Их не разрушает даже воздействие соленой воды, поэтому медно-никелевые сплавы активно используют в судостроении.

Основные виды медно-никелевых сплавов:

мельхиор – сплав с долей никеля до 33%, применяется для штамповки монет, изготовления посуды, украшений;

нейзильбер – сплав меди, никеля и цинка. Из него делают особо прочный медицинский инструмент и декоративные элементы;

манганин – сплав меди с марганцем и никелем. Благодаря высокой электрической сопротивляемости его активно применяют в точных электронных приборах.

Специалисты считают, что запасы меди еще долгое время не будут исчерпаны. Кроме того, возможность вторичной переработки меди говорит о том, что этот материал со временем будет применяться все больше, а сферы его использования значительно расширятся.

Припой

ПРИПОИ МЕДНО-ФОСФОРИСТЫЕ.

Сплав меди с 7,5-11% фосфора из-за высокой жидкотекучести и низкой тампературы плавления применяют при бесфлюсовой пайке меди и ее сплавов.

Пайка сталей и чугунов медно-фосфорными припоями не рекомендуется, так как из-за образования хрупких фосфидов железа паяный шов не выдерживает ударных, вибрационных и изгибающих нагрузок. Для уменьшения образования фосфидов железа стальные изделия перед пайкой меднят.

Медно-фосфорные припои надежно и прочно соединят детали из меди и сплавов на ее основе (латуни,бронзы,мельхиора). Припоями можно спаять обычную или нержавеющую сталь с медью, латунью и бронзой.

Медно-фосфорные припои можно использовать в качестве заменителя СЕРЕБРЯНОГО припоя при ремонте ювелирных изделий, холодильников и газовых колонок

Марка припоя | медь % | фосфор % | цинк % | олово % | Температура полного расплавления (гр. |

ПМФ 7 | 93 | 4 | – | – | 850 |

ПМФ 9 | 91 | 9 | – | – | 800 |

ПМФОЦр 7-3-2 | 89 | 6 | 2 | 3 | 700 |

ПМФОЦр 6-4-0,03 | 89,5 | 6 | 0,05 | 4 | 690 |

Для снижения температуры плавления и увеличения пластичности в сплав медь-фосфор добавляют олово и цинк.

ПМФ относятся к классу среднеплавких самофлюсующих. Они склонны к старению, обладают хорошей коррозионной устойчивостью к агрессивным средам, нерастворимы в воде и кислотах, кроме азотной (при нагревании) и царской водки.

В отличии от свинцово-оловянных припоев ПМФ не теряют прочности при трении и нагреве.

СПОСОБ ПАЙКИ: горелкой любого типа (паяльной лампой, пропановой горелкой), методом аргоно-дуговой сварки. Главное и непременное условие – нагрев спаиваимых деталей до темно-красного, близкого к вишневому свечения. После этого, не допуская остывания, начинают нагревать припой до тех пор, пока он не начнет достаточно хорошо растекаться.

Применение флюсов не обязательно.

ПРИПОИ МЕДНО-ЦИНКОВЫЕ.

МЕДНО-ЦИНКОВЫЕ ПРИПОИ относятся к припоям для высокотемпературной пайки со сравнительно невысокой температурой плавления. Однако, паяные соединения, выполненные с применением медно-цинковых припоев, из-за высокого содержания цинка не пригодны для работы при ударных, вибрационных и изгибающих нагрузках.

Марка припоя | Медь % | Цинк % | Свинец % | Железо % | Температ. полн. расплавл. гр.С | Предел прочности кгс/мм2 |

ПМЦ 36 | 34-38 | остальн. | мен.0,5 | мен.0,1 | 825 | 3 |

ПМЦ 48 | 46-50 | остальн. | мен.0,5 | мен.0,1 | 865 | 21 |

ПМЦ 54 | 52-56 | остальн. | мен.0,5 | мен.0,1 | 880 | 35 |

Ресурсы: Стандарты и свойства – Медь и микроструктуры медных сплавов: латуни

Обзор

Латунь – это медно-цинковые сплавы. В целом они обладают хорошей прочностью и коррозионной стойкостью, хотя их структура и свойства зависят от содержания цинка. Сплавы, содержащие примерно до 35% цинка, являются однофазными сплавами, состоящими из твердого раствора цинка и альфа-меди. Эти латуни обладают хорошей прочностью и пластичностью и легко обрабатываются в холодном состоянии. Прочность и пластичность этих сплавов возрастают с увеличением содержания цинка.Альфа-сплавы можно отличить по постепенному изменению цвета от золотисто-желтого до красного по мере увеличения содержания цинка до 35%. Золочение 95%, коммерческая бронза, ювелирная бронза, красная латунь и патронная латунь относятся к этой категории латуни. Они известны своей простотой изготовления путем вытяжки, высокой прочностью при холодной деформации и стойкостью к коррозии. Увеличение содержания цинка до 35% позволяет получить более прочный и эластичный латунный сплав с умеренным снижением коррозионной стойкости. Латунь, содержащая от 32 до 39% цинка, имеет двухфазную структуру, состоящую из альфа- и бета-фаз.Желтые латуни относятся к этой промежуточной категории латуни. Латунь, содержащая более 39% цинка, например металл Muntz, имеет преимущественно бета-структуру. Бета-фаза сложнее альфа-фазы. Эти материалы обладают высокой прочностью и более низкой пластичностью при комнатной температуре, чем сплавы, содержащие меньше цинка. Двухфазные латуни легко поддаются горячей обработке и механической обработке, но формуемость в холодном состоянии ограничена. Латунь используется в таких приложениях, как вырубка, чеканка, рисование, пробивка, пружины, огнетушители, ювелирные изделия, сердечники радиаторов, светильники, боеприпасы, гибкий шланг и основание для золотой пластины.

Они известны своей простотой изготовления путем вытяжки, высокой прочностью при холодной деформации и стойкостью к коррозии. Увеличение содержания цинка до 35% позволяет получить более прочный и эластичный латунный сплав с умеренным снижением коррозионной стойкости. Латунь, содержащая от 32 до 39% цинка, имеет двухфазную структуру, состоящую из альфа- и бета-фаз.Желтые латуни относятся к этой промежуточной категории латуни. Латунь, содержащая более 39% цинка, например металл Muntz, имеет преимущественно бета-структуру. Бета-фаза сложнее альфа-фазы. Эти материалы обладают высокой прочностью и более низкой пластичностью при комнатной температуре, чем сплавы, содержащие меньше цинка. Двухфазные латуни легко поддаются горячей обработке и механической обработке, но формуемость в холодном состоянии ограничена. Латунь используется в таких приложениях, как вырубка, чеканка, рисование, пробивка, пружины, огнетушители, ювелирные изделия, сердечники радиаторов, светильники, боеприпасы, гибкий шланг и основание для золотой пластины. Латунные латуни обладают отличной литейной способностью и хорошим сочетанием прочности и коррозионной стойкости. Литые латуни используются в таких приложениях, как сантехническая арматура, арматура и клапаны низкого давления, шестерни, подшипники, декоративная фурнитура и архитектурная отделка. Обозначения UNS для кованой латуни включают от C20500 до C28580 и от C83300 до C85800 для литой латуни.

Латунные латуни обладают отличной литейной способностью и хорошим сочетанием прочности и коррозионной стойкости. Литые латуни используются в таких приложениях, как сантехническая арматура, арматура и клапаны низкого давления, шестерни, подшипники, декоративная фурнитура и архитектурная отделка. Обозначения UNS для кованой латуни включают от C20500 до C28580 и от C83300 до C85800 для литой латуни.

Некоторые латуни могут подвергаться коррозии в различных средах. Обесцинкование может быть проблемой для сплавов, содержащих более 15% цинка в застойных кислых водных средах.Обезцинкование начинается с удаления цинка с поверхности латуни, в результате чего остается относительно пористый и слабый слой меди и оксида меди. Обезцинкование может продвигаться по латуни и ослабить весь компонент. Коррозионное растрескивание под напряжением также может быть проблемой для латуни, содержащей более 15% цинка. Коррозионное растрескивание этих латуни под напряжением происходит, когда компоненты подвергаются растягивающему напряжению в средах, содержащих влажный аммиак, амины и соединения ртути. Если снять напряжение или химическую среду, коррозионное растрескивание под напряжением не произойдет.Иногда для предотвращения коррозионного растрескивания под напряжением достаточно обработки для снятия напряжения. Микроструктура однофазных латунных сплавов с содержанием цинка до 32% состоит из твердого раствора цинка и альфа-меди. Литая структура латуни с низким содержанием цинка состоит из альфа-дендритов. Первым затвердевающим материалом является почти чистая медь, поскольку дендриты продолжают затвердевать и превращаются в смесь меди и цинка. Градиент состава существует поперек дендрита с нулевым содержанием цинка в центре и самым высоким содержанием цинка на внешнем крае.Градиент состава называется отбором керна и обычно возникает со сплавами, которые замерзают в широком диапазоне температур. Последующая обработка и отжиг разрушают дендритную структуру. Полученная микроструктура состоит из сдвоенных, равноосных зерен альфа-латуни. Отожженная микроструктура состоит из равноосных двойниковых зерен альфа-меди, аналогичных структуре нелегированной меди.

Если снять напряжение или химическую среду, коррозионное растрескивание под напряжением не произойдет.Иногда для предотвращения коррозионного растрескивания под напряжением достаточно обработки для снятия напряжения. Микроструктура однофазных латунных сплавов с содержанием цинка до 32% состоит из твердого раствора цинка и альфа-меди. Литая структура латуни с низким содержанием цинка состоит из альфа-дендритов. Первым затвердевающим материалом является почти чистая медь, поскольку дендриты продолжают затвердевать и превращаются в смесь меди и цинка. Градиент состава существует поперек дендрита с нулевым содержанием цинка в центре и самым высоким содержанием цинка на внешнем крае.Градиент состава называется отбором керна и обычно возникает со сплавами, которые замерзают в широком диапазоне температур. Последующая обработка и отжиг разрушают дендритную структуру. Полученная микроструктура состоит из сдвоенных, равноосных зерен альфа-латуни. Отожженная микроструктура состоит из равноосных двойниковых зерен альфа-меди, аналогичных структуре нелегированной меди. Зерна имеют разные оттенки из-за их разной ориентации. Близнецы представляют собой параллельные линии, проходящие через отдельные зерна.Двойники возникают из-за неправильной последовательности размещения атомов меди, что затрудняет различение отдельных зерен.

Зерна имеют разные оттенки из-за их разной ориентации. Близнецы представляют собой параллельные линии, проходящие через отдельные зерна.Двойники возникают из-за неправильной последовательности размещения атомов меди, что затрудняет различение отдельных зерен.

Альфа-медь – это основная фаза в литейных сплавах, содержащих примерно до 40% цинка. Бета-фаза, которая представляет собой фазу с высоким содержанием цинка, является второстепенным компонентом, заполняющим области между альфа-дендритами. Микроструктура латуни, содержащая примерно до 40% цинка, состоит из альфа-дендритов с бета-слоями, окружающими дендриты. Кованые материалы состоят из зерен альфа и бета.Литые сплавы с содержанием цинка более 40% содержат первичные дендриты бета-фазы. Если материал быстро охлаждается, структура полностью состоит из бета-фазы. Во время более медленного охлаждения альфа выделяется из раствора на границах кристаллов, образуя структуру бета-дендритов, окруженных альфа. Эта структура называется структурой Видманштеттена, потому что геометрический узор альфа формируется на определенных кристаллографических ориентациях бета-решетки. Деформируемый двухфазный материал состоит из зерен бета и альфа.Горячая прокатка имеет тенденцию к удлинению зерна в направлении прокатки.

Деформируемый двухфазный материал состоит из зерен бета и альфа.Горячая прокатка имеет тенденцию к удлинению зерна в направлении прокатки.

Латунь часто содержит свинец для улучшения обрабатываемости. Микроструктура свинцовых латуни аналогична микроструктуре неэтилированных латуни с добавлением почти чистых частиц свинца, обнаруживаемых на границах зерен и между дендритными промежутками. Свинец наблюдается в микроструктуре в виде дискретных глобулярных частиц, поскольку он практически не растворяется в твердой меди. Количество и размер частиц свинца увеличивается с увеличением содержания свинца.

ПРИМЕЧАНИЕ: Размер файла на микрофотографиях большего размера и наибольшего изображения значительно больше, чем показанный эскиз. The Larger View изображений размером от 11K до 120K в зависимости от изображения. Самый большой вид изображений размером от 125K до почти 500K.

Увеличенное изображение микрофотографии | Семейство сплавов: | Латунь |

|---|---|---|

| Форма продукта: | ||

| Обработка: | В литом виде | |

| Офорт: | ||

| Длина линии шкалы: | ~ 500 микрон | |

| Сплав: | C21000 | |

| Темперамент: | ||

| Материал: | Золото, 95% | |

| Источник: | Университет Флориды |

Увеличенное изображение микрофотографии | Семейство сплавов: | Латунь |

|---|---|---|

| Форма продукта: | Кованый | |

| Обработка: | ||

| Офорт: | ||

| Длина линии шкалы: | ~ 125 микрон | |

| Сплав: | C21000 | |

| Темперамент: | ||

| Материал: | Золото, 95% | |

| Источник: | Университет Флориды |

Увеличенное изображение микрофотографии | Семейство сплавов: | Латунь |

|---|---|---|

| Форма продукта: | Кованые | |

| Обработка: | ||

| Офорт: | ||

| Длина линии шкалы: | ~ 25 микрон | |

| Сплав: | C21000 | |

| Темперамент: | ||

| Материал: | Золото, 95% | |

| Источник: | Университет Флориды |

Увеличенное изображение микрофотографии | Семейство сплавов: | Латунь |

|---|---|---|

| Форма продукта: | ||

| Обработка: | В литом виде | |

| Офорт: | ||

| Длина линии шкалы: | ~ 50 микрон | |

| Сплав: | C22000 | |

| Темперамент: | ||

| Материал: | Деловая бронза, 90% | |

| Источник: | Университет Флориды |

Увеличенное изображение микрофотографии | Семейство сплавов: | Латунь |

|---|---|---|

| Форма продукта: | ||

| Обработка: | В литом виде | |

| Офорт: | ||

| Длина линии шкалы: | ~ 500 микрон | |

| Сплав: | C22000 | |

| Темперамент: | ||

| Материал: | Деловая бронза, 90% | |

| Источник: | Университет Флориды |

Увеличенное изображение микрофотографии | Семейство сплавов: | Латунь |

|---|---|---|

| Форма продукта: | Кованый | |

| Обработка: | ||

| Офорт: | ||

| Длина линии шкалы: | ~ 125 микрон | |

| Сплав: | C22000 | |

| Темперамент: | ||

| Материал: | Деловая бронза, 90% | |

| Источник: | Университет Флориды |

Увеличенное изображение микрофотографии | Семейство сплавов: | Латунь |

|---|---|---|

| Форма продукта: | Кованый | |

| Обработка: | ||

| Офорт: | ||

| Длина линии шкалы: | ~ 25 микрон | |

| Сплав: | C23000 | |

| Темперамент: | ||

| Материал: | Красная латунь, 85% | |

| Источник: | Университет Флориды |

Увеличенное изображение микрофотографии | Семейство сплавов: | Латунь |

|---|---|---|

| Форма продукта: | Кованый | |

| Обработка: | ||

| Офорт: | ||

| Длина линии шкалы: | ~ 250 микрон | |

| Сплав: | C23000 | |

| Темперамент: | ||

| Материал: | Красная латунь, 85% | |

| Источник: | Университет Флориды |

Увеличенное изображение микрофотографии | Семейство сплавов: | Латунь |

|---|---|---|

| Форма продукта: | Кованый | |

| Обработка: | ||

| Офорт: | ||

| Длина линии шкалы: | ~ 125 микрон | |

| Сплав: | C26000 | |

| Темперамент: | ||

| Материал: | Картридж латунь, 70% | |

| Источник: | Университет Флориды |

Увеличенное изображение микрофотографии | Семейство сплавов: | Латунь |

|---|---|---|

| Форма продукта: | Кованый | |

| Обработка: | ||

| Офорт: | ||

| Длина линии шкалы: | ~ 25 микрон | |

| Сплав: | C26000 | |

| Темперамент: | ||

| Материал: | Картридж латунь, 70% | |

| Источник: | Университет Флориды |

Увеличенное изображение микрофотографии | Семейство сплавов: | Высокопрочная желтая латунь |

|---|---|---|

| Форма продукта: | Литой | |

| Обработка: | В литом виде | |

| Офорт: | ||

| Длина линии шкалы: | ~ 25 микрон | |

| Сплав: | C86300 | |

| Темперамент: | ||

| Материал: | Марганцевая бронза | |

| Источник: | Университет Флориды |

Увеличенное изображение микрофотографии | Семейство сплавов: | Высокопрочная желтая латунь |

|---|---|---|

| Форма продукта: | Слиток литой | |

| Обработка: | ||

| Офорт: | ||

| Длина линии шкалы: | ~ 125 микрон | |

| Сплав: | C86300 | |

| Темперамент: | ||

| Материал: | Марганцевая бронза | |

| Источник: | Университет Флориды |

Цинковые сплавы – обзор

14.2 Усталостное проектирование

Для обеспечения достаточного усталостного ресурса воздушного судна могут быть приняты различные меры предосторожности. В главе 10 мы видели, что первые алюминиево-цинковые сплавы обладали высокими пределом прочности и пределом прочности, но были подвержены преждевременному разрушению при усталостной нагрузке; поэтому важен выбор материалов. Естественно состаренные алюминиево-медные сплавы обладают хорошей усталостной прочностью, но имеют более низкую статическую прочность. Современные исследования сосредоточены на сплавах, которые сочетают в себе высокую прочность с высоким сопротивлением усталости.

В главе 10 мы видели, что первые алюминиево-цинковые сплавы обладали высокими пределом прочности и пределом прочности, но были подвержены преждевременному разрушению при усталостной нагрузке; поэтому важен выбор материалов. Естественно состаренные алюминиево-медные сплавы обладают хорошей усталостной прочностью, но имеют более низкую статическую прочность. Современные исследования сосредоточены на сплавах, которые сочетают в себе высокую прочность с высоким сопротивлением усталости.

Не менее важно внимание к деталям дизайна. Концентрации напряжений могут возникать на острых углах и резких изменениях сечения. Поэтому во входных углах должны быть предусмотрены филе, а вырезы, такие как окна и панели доступа, должны быть усилены. В панелях, подвергнутых механической обработке, толщина материала вокруг отверстий для болтов должна быть увеличена, а отверстия в первичных болтовых соединениях должны быть расширены для улучшения качества поверхности; царапины на поверхности и следы машин являются источниками возникновения усталостных трещин. Следует избегать изгибов в сильно нагруженных элементах, поскольку асимметрия может вызвать дополнительные напряжения из-за изгиба.

Следует избегать изгибов в сильно нагруженных элементах, поскольку асимметрия может вызвать дополнительные напряжения из-за изгиба.

В дополнение к продуманному конструктивному и детальному проектированию, необходима оценка количества, частоты и величины колеблющихся нагрузок, с которыми сталкивается воздушное судно. Спектр усталостной нагрузки начинается, когда самолет выруливает в положение взлета. Во время руления самолет может маневрировать по неровной поверхности с полной полезной нагрузкой, так что, например, напряжения крыла будут больше, чем в статическом случае.Кроме того, во время взлета и набора высоты, а также снижения и посадки самолет подвергается наибольшим колебаниям нагрузки. Ходовая часть убирается и опускается; закрылки поднимаются и опускаются; есть удар при приземлении; самолет должен выполнять маневры; и, наконец, самолет, как мы увидим, испытывает большее количество порывов ветра, чем во время крейсерского полета.

Нагрузки, соответствующие этим различным фазам, должны быть рассчитаны до того, как можно будет получить соответствующие напряжения. Например, во время взлета изгибающие напряжения крыла и напряжения сдвига из-за сдвига и кручения основаны на общей массе самолета, включая полные топливные баки, и максимальную полезную нагрузку с коэффициентом 1.2 для учета неровностей при каждом взлете на взлетно-посадочной полосе с твердым покрытием или 1,5 при взлете с травы. Нагрузки, возникающие при горизонтальном полете и симметричных маневрах, рассчитываются с использованием методов, описанных в разделе 13.2. По этим значениям можно найти распределения поперечной силы, изгибающего момента и крутящего момента, скажем, в крыле путем интегрирования распределения подъемной силы. Нагрузки от порывов ветра рассчитываются с использованием методов, описанных в разделе 13.4. Таким образом, из-за единственного эквивалентного порыва с острыми краями, коэффициент нагрузки определяется уравнением.(13.25) или (13.26).

Например, во время взлета изгибающие напряжения крыла и напряжения сдвига из-за сдвига и кручения основаны на общей массе самолета, включая полные топливные баки, и максимальную полезную нагрузку с коэффициентом 1.2 для учета неровностей при каждом взлете на взлетно-посадочной полосе с твердым покрытием или 1,5 при взлете с травы. Нагрузки, возникающие при горизонтальном полете и симметричных маневрах, рассчитываются с использованием методов, описанных в разделе 13.2. По этим значениям можно найти распределения поперечной силы, изгибающего момента и крутящего момента, скажем, в крыле путем интегрирования распределения подъемной силы. Нагрузки от порывов ветра рассчитываются с использованием методов, описанных в разделе 13.4. Таким образом, из-за единственного эквивалентного порыва с острыми краями, коэффициент нагрузки определяется уравнением.(13.25) или (13.26).

Хотя относительно просто определить количество колебаний нагрузки во время цикла земля-воздух-земля, вызванных стандартными операциями, такими как подъем и опускание закрылков или втягивание и опускание ходовой части, оценить количество труднее. и величина порывов ветра, с которыми столкнется самолет. Например, на малой высоте (во время взлета, набора высоты и спуска) больше порывов, чем на большой высоте (во время крейсерского полета). Рельеф (море, равнина, горы) также влияет на количество и величину порывов ветра, как и погода.Использование радара позволяет самолету избегать кучевых облаков, где преобладают порывы ветра, но оказывает незначительное влияние на малых высотах при наборе высоты и спуске, где облаков нелегко избежать. ESDU (Группа данных инженерных наук) предоставила данные о порывах ветра на основе информации, собранной регистраторами порывов ветра, установленными на борту самолета. Они показывают в графической форме ( l 10 по сравнению с кривыми h , h – высота) среднее расстояние, пройденное на различных высотах для порыва со скоростью более ± 3.05 м / с. Кроме того, кривые частоты порывов показывают количество порывов заданной скорости на 1000 порывов скорости 3,05 м / с. Объединение обоих наборов данных позволяет рассчитать превышение порыва ветра , то есть количество циклов порывов ветра, имеющих скорость, превышающую или равную заданной скорости, на километр полета.

Поскольку воздушное судно подвергается наибольшему количеству колебаний нагрузки во время руления – взлета – набора высоты и снижения – противостояния – посадки, в то время как во время крейсерского полета наносится незначительный ущерб, усталостная долговечность самолета не зависит от количества полетов. часов а по количеству рейсов.Однако эксплуатационные требования к самолетам различаются от класса к классу. Требуется, чтобы срок службы Airbus без усталостных трещин составлял 24 000 полетов или 30 000 часов, а срок его экономичного ремонта – 48 000 полетов или 60 000 часов; однако его шасси рассчитано на безопасный срок службы в 32 000 полетов, после чего его необходимо заменить. С другой стороны, BAe 146 с большим количеством более коротких рейсов в день, чем Airbus, имеет указанный срок службы без трещин в 40 000 полетов и экономичный ремонтный ресурс в 80 000 полетов.Хотя эти цифры являются эксплуатационными требованиями, характер усталости таков, что маловероятно, что все воздушные суда данного типа им удовлетворяют. Из общего числа самолетов Airbus, по крайней мере, 90 процентов достигают этих показателей, а 50 процентов – лучше; Очевидно, что частые проверки необходимы в течение всего срока службы воздушного судна.

Этот сайт использует файлы cookie для повышения производительности. Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка вашего браузера для приема файлов cookie

Существует множество причин, по которым cookie не может быть установлен правильно. Ниже приведены наиболее частые причины:

- В вашем браузере отключены файлы cookie. Вам необходимо сбросить настройки своего браузера, чтобы он принимал файлы cookie, или чтобы спросить вас, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает вас, хотите ли вы принимать файлы cookie, и вы отказались. Чтобы принять файлы cookie с этого сайта, нажмите кнопку «Назад» и примите файлы cookie.

- Ваш браузер не поддерживает файлы cookie. Если вы подозреваете это, попробуйте другой браузер.

- Дата на вашем компьютере в прошлом. Если часы вашего компьютера показывают дату до 1 января 1970 г., браузер автоматически забудет файл cookie. Чтобы исправить это, установите правильное время и дату на своем компьютере.

- Вы установили приложение, которое отслеживает или блокирует установку файлов cookie. Вы должны отключить приложение при входе в систему или проконсультироваться с системным администратором.

Почему этому сайту требуются файлы cookie?

Этот сайт использует файлы cookie для повышения производительности, запоминая, что вы вошли в систему, когда переходите со страницы на страницу. Чтобы предоставить доступ без файлов cookie потребует, чтобы сайт создавал новый сеанс для каждой посещаемой страницы, что замедляет работу системы до неприемлемого уровня.

Что сохраняется в файле cookie?

Этот сайт не хранит ничего, кроме автоматически сгенерированного идентификатора сеанса в cookie; никакая другая информация не фиксируется.

Как правило, в файлах cookie может храниться только информация, которую вы предоставляете, или выбор, который вы делаете при посещении веб-сайта. Например, сайт не может определить ваше имя электронной почты, пока вы не введете его. Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступа к остальной части вашего компьютера, и только сайт, который создал файл cookie, может его прочитать.

Улучшение зерна сплавов на основе меди для литья в постоянные формы (Технический отчет)

Садаяппан, М., Томсон, Дж. П., Эльбудждайни, М., Гу, Г. Пинг, и Саху, М. Улучшение зерна литейных сплавов на основе меди для постоянной формы . США: Н. П., 2005.

Интернет. DOI: 10,2172 / 840819.

Садаяппан, М., Томсон, Дж. П., Эльбудждаини, М., Гу, Г. Пинг, и Саху, М. Улучшение зерна сплавов на основе меди для литья в постоянные формы . Соединенные Штаты. https://doi.org/10.2172/840819

Садаяппан, М., Томсон, Дж. П., Эльбудждайни, М., Гу, Г. Пинг, и Саху, М.Пт.

«Улучшение зерна сплавов на основе меди для литья в постоянные формы». Соединенные Штаты. https://doi.org/10.2172/840819. https://www.osti.gov/servlets/purl/840819.

@article {osti_840819,

title = {Уточнение зерна сплавов на основе меди для литья в постоянные формы},

author = {Sadayappan, M and Thomson, J P and Elboujdaini, M and Gu, G Ping and Sahoo, M},

abstractNote = {Улучшение зерна - это хорошо отработанный процесс для многих литых и деформируемых сплавов.Механические свойства различных сплавов можно улучшить за счет уменьшения размера зерна. Также известно, что рафинирование улучшает характеристики литья, такие как текучесть и разрыв в горячем состоянии. Улучшение зерна сплавов на основе меди не имеет широкого распространения, особенно в процессе литья в песчаные формы. Однако при непрерывном литье медных сплавов в формы теперь обычным явлением является измельчение зерна, чтобы противодействовать проблеме сильного горячего разрыва, что также улучшает герметичность компонентов водопровода. Механизм измельчения зерна в сплавах на основе меди до конца не изучен.Вопросы, которые необходимо изучить, включают влияние незначительных добавок сплава на микроструктуру, их взаимодействие с измельчителем зерна, влияние скорости охлаждения и потерю измельчения зерна (выцветание). В этом исследовании были предприняты усилия, чтобы изучить и понять измельчение зерна медных сплавов, особенно в условиях непрерывного литья в формы.},

doi = {10.2172 / 840819},

url = {https://www.osti.gov/biblio/840819},

journal = {},

номер =,

объем =,

place = {United States},

год = {2005},

месяц = {4}

}

Цинковые сплавы: свойства, обработка и применение

После железа, алюминия и меди цинк является четвертым наиболее широко используемым металлом в мире [1].В 2018 году во всем мире было произведено около 13,2 миллиона метрических тонн рафинированного металлического цинка, и этот уровень производства практически не изменился в течение последнего десятилетия. Китай является крупнейшим производителем цинка в мире, на его долю приходится почти 40% мирового производства, в то время как Австралия обладает крупнейшими в мире запасами цинка [2].

Цинк – это 16 -й -й самый распространенный металл и 23 -й -й элемент в земной коре, соответственно. Его больше, чем меди, хотя мировое производство меди значительно превышает производство цинка.Мировое производство цинка в основном происходит из руды, сульфида цинка, широко известного как сфалерит.

Почти половина всего производимого цинка идет на гальванику; процесс покрытия железа или стали тонким слоем цинка для защиты от коррозии. Этот процесс может значительно повысить возможность вторичного использования стали и чугуна. Помимо гальваники, цинк широко используется для изготовления сплавов, наиболее распространенным из которых является латунь и . Латунь – это сплав меди и цинка с меньшим содержанием свинца и олова.

Из этой статьи вы узнаете о:

- Свойства цинковых сплавов

- Производство и обработка цинковых сплавов

- Применение цинковых сплавов

- Примеры марок и стандартов цинковых сплавов

Свойства цинковых сплавов

Помимо цинка, цинковые сплавы обычно содержат алюминий, медь, магний и железо.

Алюминий обладает значительной растворимостью в цинке, и его часто добавляют в процессе литья для повышения текучести и снижения температуры плавления.Алюминий также улучшает некоторые механические свойства, такие как удлинение.

Медь – еще один распространенный компонент цинковых сплавов. Медно-цинковые сплавы, также известные как латунь, обладают улучшенными свойствами, такими как прочность на разрыв, твердость, износостойкость и ползучесть.

Магний в относительно небольших количествах является важным легирующим цинком металлом, поскольку он улучшает зернистую структуру и предотвращает межкристаллитную коррозию, обычно вызываемую примесями.

Таблица 1. Свойства цинковых сплавов

ZA-8 литье под давлением | ЗА-8 Пермь.Форма | ZA-12, литье под давлением | ЗА-12 Пермь. Форма | ZA-12 Песочное литье | ZA-27 литье под давлением | ЗА-27 Пермь. Форма | ZA-12 Песочное литье | |

Плотность (г / см³) | 6,3 | 6,3 | 6 | 6 | 6 | 5 | 5 | 6 |

Модуль упругости (ГПа) | 86 | 85 | 83 | 83 | 83 | 78 | 78 | 83 |

Прочность на разрыв (МПа) | 370 | 210 | 400 | 290 | 260 | 430 | 400 | 260 |

Относительное удлинение (%) | 8 | 1.3 | 5,3 | 1,9 | 1,6 | 2 | 3,6 | 1,6 |

Теплопроводность (Вт / (м · К)) | 120 | 120 | 120 | 120 | 120 | 130 | 130 | 120 |

Температура плавления (° C) | 380 | 380 | 380 | 380 | 380 | 380 | 380 | 380 |

Коэффициент теплового расширения (К-1) | 2.3 ✕ 10 -5 | 2,3 ✕ 10 -5 | 2,4 ✕ 10 -5 | 2,4 ✕ 10 -5 | 2,4 ✕ 10 -5 | 2,6 ✕ 10 -5 | 2,6 ✕ 10 -5 | 2,4 ✕ 10 -5 |

Предел текучести (МПа) | 290 | 210 | 320 | 270 | 210 | 370 | 260 | 210 |

Электропроводность (См / м) | 1.624 * 10 -8 | 1,624 * 10 -8 | 1,624 * 10 -8 | 1,624 * 10 -8 | 1,624 ✕ 10 -8 | 1,74 ✕ 10 -8 | 1,74 ✕ 10 -8 | 1,624 ✕ 10 -8 |

Производство и обработка цинковых сплавов

Исторически цинк производился из оксидных руд до открытия сульфидных руд, которых в природе гораздо больше.Самая распространенная руда цинка – сульфид цинка, также называемый цинковой обманкой.

Существует два основных метода производства цинка: пирометаллургический метод и гидрометаллургический метод.

К 1916 году гидрометаллургический процесс заменил пирометаллургический процесс в качестве основного процесса производства цинка [1].

Пирометаллургический процесс

Этот процесс включает «обжиг» концентрированных форм цинковой руды, концентрирование которой достигается с помощью процесса пенной флотации.Эта концентрированная руда тонко измельчается и суспендируется в потоке воздуха, который служит двойной цели преобразования руды в высокореактивный оксид цинка ZnO, а также для снижения содержания серы [3]. Происходит следующая реакция:

2ZnS + 3O 2 → 2ZnO + 2SO 2

Полученный оксид цинка дополнительно измельчается и смешивается с коксом (топливо с высоким содержанием углерода), а затем нагревается до 1400 o ° C. Кокс служит восстановителем, а оксид цинка восстанавливается до металлического цинка посредством следующих реакция;

2ZnO + C → 2Zn + CO 2

Цинк, полученный этим методом, находится в газообразном состоянии, так как его температура кипения ниже 1400 o C.Следовательно, он должен конденсироваться, чтобы получить твердый цинк. Преимущество газообразного состояния цинка состоит в том, что он легко отделяется от примесей, таких как кадмий, свинец и железо, которые имеют более высокие температуры кипения и остаются позади.

Гидрометаллургический процесс

Неочищенный оксид цинка, который получают путем флотации и последующего окисления, растворяют в разбавленной серной кислоте H 2 SO 4 , чтобы получить раствор сульфата цинка ZnSO 4 .

ZnO + H 2 SO 4 → ZnSO 4 + H 2 O

ZnSO 4 затем подвергают электролизу с использованием анода (Pb-1% Ag) и алюминиевого катода. Кислород выделяется на аноде, а цинк осаждается на катоде. Металлический цинк (чистота 99,995%) затем может быть удален с катода и обработан такими методами, как литье цинка под давлением. Около 80% мирового производства цинка приходится на этот гидрометаллургический процесс [4].

Цинковые сплавы производятся путем смешивания чистого цинка с другими металлами в определенных соотношениях.Это придает металлам свойства, подходящие для ряда применений, описанных ниже. Детали из цинкового сплава производятся методами литья, которые, в зависимости от смеси легирующих элементов, могут осуществляться посредством литья под давлением в горячей камере, литья под давлением в холодной камере, гравитационного литья и литья в песчаные формы. Эти процессы обычно включают инжекцию расплавленной металлической смеси в постоянную изложницу при высоких давлениях, после чего форма охлаждается для производства металлической детали непосредственно или слитка для вторичного использования. Последующая обработка цинковых сплавов обычно ограничивается чистовой обработкой поверхности, поскольку такие методы, как холодная обработка и термическая обработка, обычно не выполняются из-за возможности образования трещин [5].

Применение цинковых сплавов

Цинковые сплавы (вместе с другими металлами, такими как медь и титан) используются в строительстве и архитектуре, таких как водосточные системы, облицовка, арматура и кровля. Цинковые сплавы также находят применение в качестве расходных компонентов, таких как предохранители, срезные болты / штифты и расходуемые аноды для защиты от коррозии. Цинковые сплавы также используются в электромагнитном экранировании для защиты устройств от электромагнитных полей.

Латунь обладает превосходным сочетанием механических свойств, таких как прочность, пластичность, износостойкость и коррозионная стойкость, электрическая и теплопроводность, твердость и обрабатываемость, что делает ее пригодной для широкого спектра применений.Их можно в общих чертах разделить на две части; декоративно-механический. Такие области применения включают бытовую арматуру, ювелирные изделия, детали двигателя, насосы, клапаны, крепежные детали и компоненты часов.

Другие цинковые сплавы используются в определенных типах подшипников машин, штампах для литья под давлением и штамповки. Цинк также используется для изготовления медицинского оборудования, резинотехнических изделий, красок и керамики. Один интересный факт о самом цинке заключается в том, что он является вторым по распространенности следовым металлом в организме человека после железа.

Некоторые области применения имеющихся в продаже цинковых сплавов приведены ниже.

Таблица 2. Типичные области применения цинковых сплавов.

Обозначение сплава | Состав сплава,% | Применение сплавов |

Сплав 3 | Zn – 4Al – 0,04Mg | Подходит для изготовления изделий сложной формы методом литья под давлением в горячей камере |

Сплав 5 | Zn – 4Al – 0.04Mg – 1Cu | |

ZA 8 | Zn – 8Al – 1Cu – 0,02Mg | Наиболее подходит для гравитационного литья и гальваники |

ZA 12 | Zn – 11Al – 1Cu – 0,02Mg | Подходит для литья под давлением или самотеком |

ZA 27 | Zn – 27Al – 2Cu – 0,015Mg | Подходит для литья под давлением и экструзии |

Zn – Cu – Ti | Zn – 1Cu – 0.1Ti | Высокая прочность и сопротивление ползучести |

Примеры марок и стандартов цинковых сплавов

Существует множество марок цинковых сплавов, в настоящее время используется более 25. Многие из них имеют собственные или общеизвестные имена.

Самый известный цинковый сплав – латунь, состоящая из меди и цинка. В настоящее время существует более 600 стандартов EN на латунь. Основные типы латуни различаются по их кристаллической структуре, которая зависит от соотношения меди и цинка, и делятся на альфа-латунь, бета-латунь, альфа-бета-латунь, гамма-латунь и белую латунь.

Замак – это обычное семейство цинковых сплавов, состоящих из алюминия, магния и меди. Они отличаются тем, что содержат фиксированное количество алюминия – 4%.

Tombak – это латунный сплав с низким содержанием цинка (менее 28%) и высоким содержанием меди (более 78%).

Сплавы Zinag состоят из цинка, алюминия и серебра. Они обладают низкой плотностью, устойчивы к коррозии и обладают хорошими механическими свойствами. Серебро придает сплаву сверхпластичность, что делает его деформируемым без значительной потери механических свойств.

Другие цинковые сплавы включают нейзильбер, бессвинцовый припой и техническую бронзу.

Некоторые соответствующие цинковые сплавы показаны ниже вместе с их составом. Измерения соответствуют стандарту ASTM B86. Следы других металлов, таких как кадмий, олово, хром, кремний, никель и свинец, не показаны.

Таблица 3. Химический состав некоторых сплавов на основе цинка [6].

Сплав | Алюминий (%) | Медь (%) | Магний (%) | Железо (%) | Цинк (%) |

Замак 2 (AC43A) | 3.7 – 4,3 | 2,6 – 3,3 | 0,02 – 0,06 | <0,05 | Остальное (приблизительно) |

Замак 3 (AC40A) | 3,7 – 4,3 | <0,1 | 0,02 – 0,06 | <0,05 | Остальное (приблизительно) |

Замак 5 (AC41A) | 3.7 – 4,3 | 0,7–1,2 | 0,02 – 0,06 | <0,05 | Остальное (приблизительно) |

Замак 7 | 3,7 – 4,3 | <0,1 | 0,005 – 0,02 | <0,05 | Остальное (приблизительно) |

ZA-8 | 8.0–8,8 | 0,8 – 1,3 | 0,01 – 0,03 | <0,075 | Остальное (приблизительно) |

ZA-12 | 10,5 – 11,5 | 0,5 – 1,2 | 0,01 – 0,03 | <0,075 | Остальное (приблизительно) |

ZA-27 | 25–28 | 2 – 2.5 | 0,01 – 0,02 | <0,075 | Остальное (приблизительно) |

ACuZinc 5 | 2,5 – 3,3 | 5,0 – 6,0 | 0,02 – 0,05 | <0,075 | Остальное (приблизительно) |

ACuZinc 10 | 2,5 – 3,3 | 10–11 | 0.02 – 0,05 | <0,075 | Остальное (приблизительно) |

ALZEN 305 | 30 | 5 | 0,01 – 0,02 | – | Остальное (приблизительно) |

ALZEN 501 | 50 | 1 | 0,01 – 0,02 | – | Остальное (приблизительно) |

ZEP® | 14–16 | 0.8 – 1,2 | 0,025 – 0,035 | <0,03 | Остальное (приблизительно) |

[1] «Металлы: рынок и возможности», КПМГ и India Brand Equity Foundation, 2008 г. [онлайн]. Доступно: https://www.ibef.org/download/Metals_210708.pdf [по состоянию на 1 мая 2020 г.]

[2] М. Гарсайд, «Цинк – статистика и факты», statista , 17 января 2020 г., [Online]. Доступно: https: // www.statista.com/topics/2306/zinc/ [Доступно с 1 мая 2020 г.].

[3] «Добыча цинка: применение в металлургии», BYJU’S, [Online]. Доступно: https://byjus.com/chemistry/zinc-extraction-metallurgy/ [по состоянию на 1 мая 2020 г.].

[4] П.А. Таскер, П.Г. Плигер, Л.К. Вест, «Металлические комплексы для гидрометаллургии и добычи», в книге «Комплексная координационная химия II», Дж. А. МакКлеверти и Т.Дж. Meyer, Ed. Elsevier, 2003, стр. 759–808 .

[5] Гросс, Дуглас К.«Цинковые сплавы: технические характеристики и обработка». Сделки SAE , т. 96, 1987, стр. 1039–1046. JSTOR , www.jstor.org/stable/44472868. [Доступ 7 мая 2020 г.].

[6] A. Pola 1, M. Tocci и F. E. Goodwin, “Обзор микроструктуры и свойств цинковых сплавов”, Metals , vol. 10, 253, 2020.

Ручки из медно-цинкового сплава – ASSA ABLOY Global Solutions

Вы здесь: Продукты / Аксессуары / Товары для здоровья и безопасности / Ручки из медно-цинкового сплава

Защитите свои операции с помощью новейших средств борьбы с микробами, используя специально разработанные противомикробные дверные ручки из медного сплава.При регулярной очистке твердые металлические медные сплавы были идентифицированы Агентством по охране окружающей среды США (EPA) как способные постоянно убивать более 99,99% бактерий, которые могут вызвать инфекцию, в течение двух часов после контакта с поверхностью. также имеют научную поддержку, позволяющую минимизировать рост и распространение бактерий, вирусов и грибков в различных физических средах. Это включает в себя возможность устранить потенциальные риски в отелях, учреждениях здравоохранения, образовательных учреждениях и учреждениях для проживания пожилых людей.

Технические характеристикиПреимущества включают

Способность к непрерывному уничтожению бактерий

- Доказано, что он более эффективен в подавлении роста бактерий, чем любой другой поверхностный материал

- Способности уничтожать бактерии, не уменьшающиеся со временем

- Единственный материал, зарегистрированный Управлением по санитарному надзору за качеством пищевых продуктов и медикаментов (FDA) за его долгосрочную способность уничтожать бактерии

Устойчивость к износу

- Непрерывное и продолжающееся противомикробное действие

- Остается эффективным даже после многократной влажной и сухой абразивной обработки и повторного загрязнения

- Естественное потускнение не снижает эффективности

Сейф для всех

- Не представляет опасности причинения вреда людям или окружающей среде

- Антибактериальные по своей природе, без использования химикатов, которые могут вызывать аллергические реакции

- 100% переработка

Сплавы меди, цинка и олова

Предел прочности при растяжении сплавов меди, цинка и олова:

| Медь (%) | Цинк (%) | Олово (%) | Предел прочности на разрыв | |

|---|---|---|---|---|

| (10 5 кПа) | (фунт / дюйм 2 ) | |||

| 45 | 50 | 5 | 1.03 | 15000 |

| 50 | 45 | 5 | 3,45 | 50000 |

| 50 | 40 | 10 | 1,03 | 15000 |

| 55 | 43 | 2 | 4,48 | 65000 |

| 55 | 40 | 5 | 4,27 | 62000 |

| 55 | 35 | 10 | 2.24 | 32500 |

| 55 | 30 | 15 | 1,03 | 15000 |

| 60 | 37 | 3 | 4,14 | 60000 |

| 60 | 35 | 5 | 3,62 | 52500 |

| 60 | 30 | 10 | 2,76 | 40000 |

| 60 | 20 | 20 | 0.69 | 10000 |

| 65 | 30 | 5 | 3,45 | 50000 |

| 65 | 25 | 10 | 2,9 | 42000 |

| 65 | 20 | 15 | 2,1 | 30000 |

| 65 | 15 | 20 | 1,24 | 18000 |

| 65 | 10 | 25 | 0.83 | 12000 |

| 70 | 25 | 5 | 3,1 | 45000 |

| 70 | 20 | 10 | 3,03 | 44000 |

| 70 | 15 | 15 | 2,55 | 37000 |

| 70 | 10 | 20 | 2,1 | 30000 |

| 75 | 20 | 5 | 3.1 | 45000 |

| 75 | 15 | 10 | 3,1 | 45000 |

| 75 | 10 | 15 | 2,96 | 43000 |

| 75 | 5 | 20 | 2,8 | 41000 |

| 80 | 15 | 5 | 3,1 | 45000 |

| 80 | 10 | 10 | 3.1 | 45000 |

| 80 | 5 | 15 | 3,3 | 47500 |

| 85 | 10 | 5 | 3 | 43500 |

| 85 | 5 | 10 | 3,2 | 46500 |

| 90 | 5 | 5 | 2,9 | 42000 |

Цельсия)

Цельсия)

0-98,0, Zn 1,9-3,0, Fe 0,05, Pb 0,02

0-98,0, Zn 1,9-3,0, Fe 0,05, Pb 0,02 0-90,0, Zn 8,9-11,0, Fe 0,05, Pb 0,05

0-90,0, Zn 8,9-11,0, Fe 0,05, Pb 0,05 0-90,0, Zn 8,9-11,0, Fe 0,05, Pb 0,05

0-90,0, Zn 8,9-11,0, Fe 0,05, Pb 0,05 0-86,0, Zn 13,9-16,0, Fe 0,05, Pb 0,05

0-86,0, Zn 13,9-16,0, Fe 0,05, Pb 0,05 5-71,5, Zn 28,38-31,38, Pb 0,07, Fe 0,05

5-71,5, Zn 28,38-31,38, Pb 0,07, Fe 0,05 0-7,5, Mn 2,5-5,0, Fe 2,0-4,0, Ni 1,0, Pb 0,20, Sn 0,20

0-7,5, Mn 2,5-5,0, Fe 2,0-4,0, Ni 1,0, Pb 0,20, Sn 0,20