Сплав состав бронза: Бронза — состав, свойства, применение бронзы и сплавов

alexxlab | 01.12.1986 | 0 | Разное

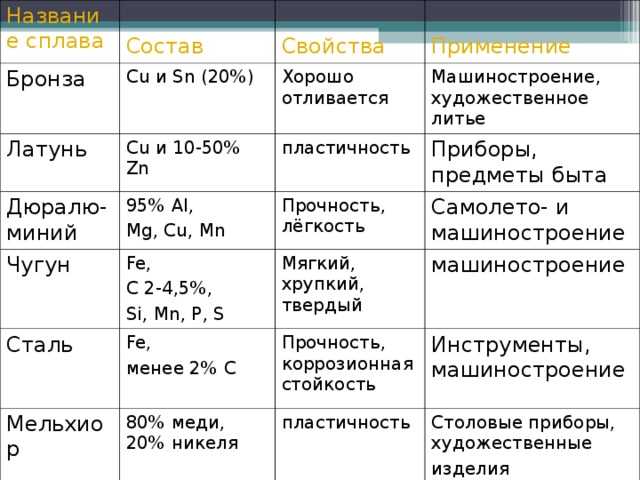

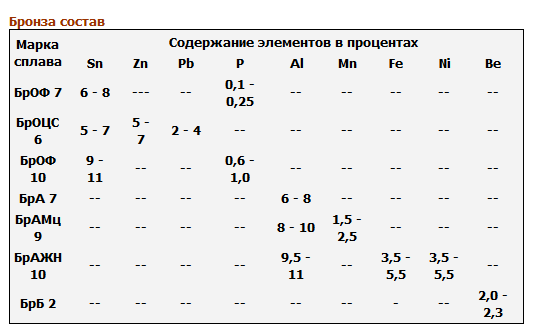

состав сплава. Химический состав бронзы

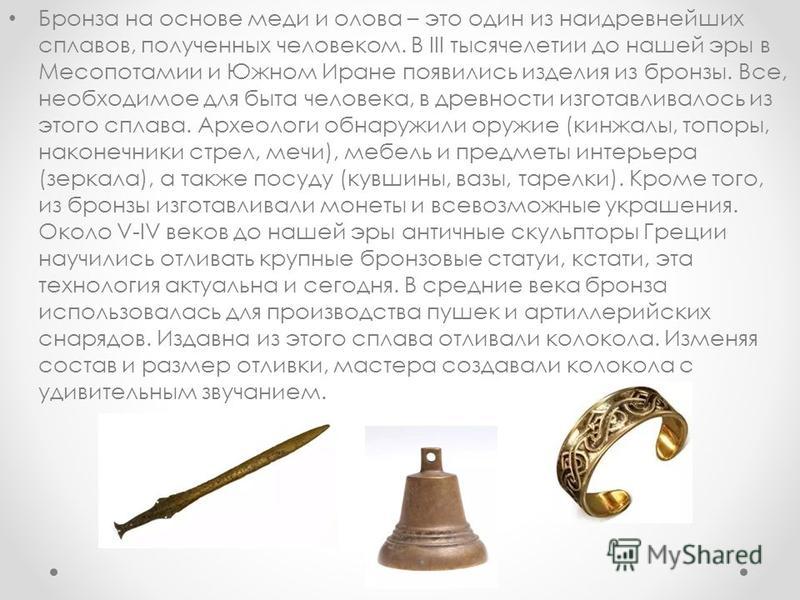

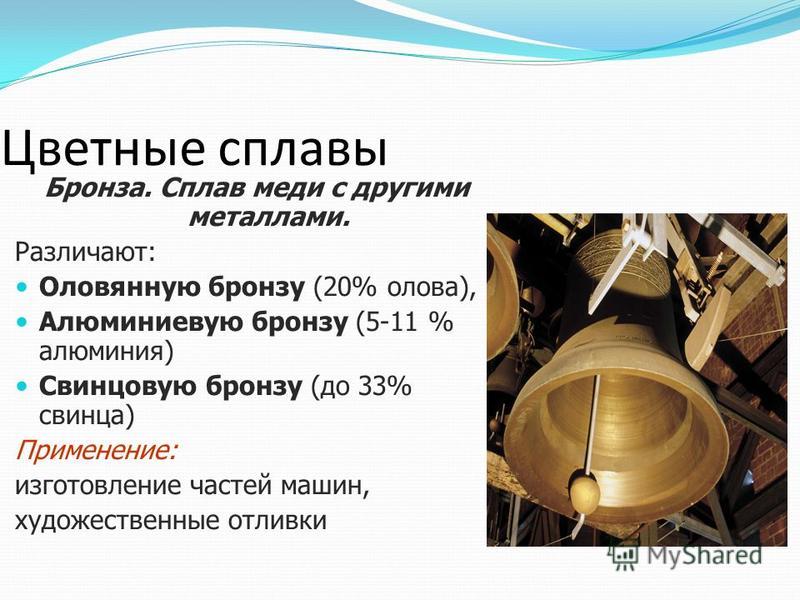

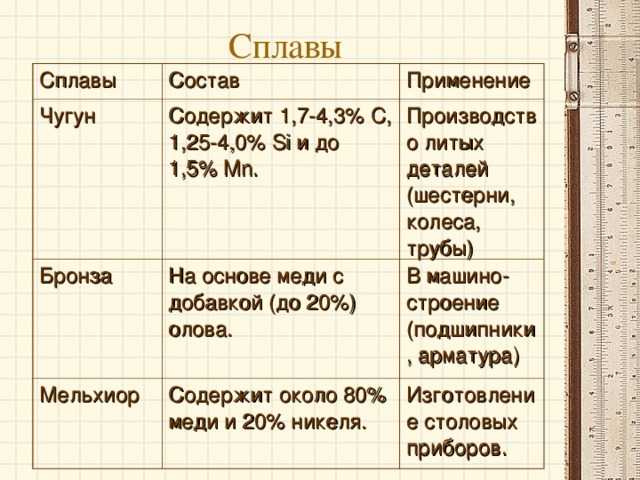

Многие люди знают о бронзе лишь то, что из нее отливают скульптуры и памятники. На самом деле, этот металл обделен народным вниманием незаслуженно. Ведь не зря в истории человечества был даже бронзовый век – целая эпоха, на протяжении которой сплав занимал доминирующее положение. Это один из немногих материалов, использующихся как в промышленности, так и в искусстве. Качества, которыми обладает сплав меди с оловом, являются просто незаменимыми во многих отраслях производства. Ее используют при изготовлении орудий, в машиностроении, отливании церковных колоколов и так далее. При этом сегодня насчитывается большое количество марок металла, каждая из которых обладает определенными, заранее смоделированными свойствами.

Применение бронзы в прошлом

Первые упоминания о сплаве меди и олова датированы IV тысячелетием до нашей эры. Именно этот технологический прорыв, как считают историки, позволил цивилизации Месопотамии занять в то время лидирующее положение. Археологические раскопки, проводимые в Южном Иране, свидетельствуют о повсеместном использовании бронзы для изготовления наконечников стрел, кинжалов, копий, топоров, мечей. Среди находок встречаются даже предметы интерьера, например, мебель и зеркала, а также кувшины, амфоры, вазы и тарелки. Для чеканки древних монет и изготовления украшений применялся этот же сплав.

Археологические раскопки, проводимые в Южном Иране, свидетельствуют о повсеместном использовании бронзы для изготовления наконечников стрел, кинжалов, копий, топоров, мечей. Среди находок встречаются даже предметы интерьера, например, мебель и зеркала, а также кувшины, амфоры, вазы и тарелки. Для чеканки древних монет и изготовления украшений применялся этот же сплав.

Бронза в средние века начинает активно использоваться в Европе. Из нее изготовляют такие массивные предметы, как пушки и церковные купола. В более поздний период, с развитием машиностроения, столь универсальный металл тоже не остался незамеченным. Его по достоинству оценили, главным образом, за антифрикционные и антикоррозийные свойства. Вместе с тем необходимо отметить, что материал, используемый раньше, несколько отличался от того, которым сегодня является бронза. Состав сплава содержал множество второстепенных примесей, значительно ухудшающих его качество.

Химический состав современной бронзы

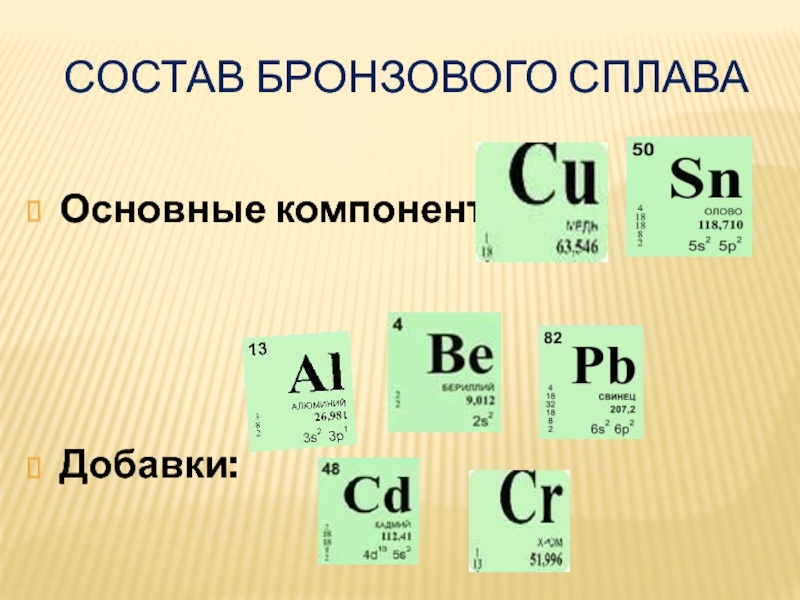

Сегодня в материаловедении бронзой называют сплав двух металлов: меди и олова, которые могут использоваться в самых разных пропорциях. Для придания металлу заданных качеств к этой паре могут добавляться цинк, фосфор, магний, свинец и кремний. Присутствие случайных примесей при помощи современных технологий практически сведено к нулю.

Для придания металлу заданных качеств к этой паре могут добавляться цинк, фосфор, магний, свинец и кремний. Присутствие случайных примесей при помощи современных технологий практически сведено к нулю.

В большинстве случаев приемлемым считается соотношение меди с оловом в пропорциях 85 на 15 процентов. Уменьшение доли второго компонента ниже указанной отметки порождает целый ряд проблем, основной из которых является ликвация. Данным термином металлурги называют процесс расслоения сплава и его неравномерное застывание.

Влияние цвета сплава на его качество

Знающие люди могут много узнать о материале, лишь посмотрев на цвет, которым обладает бронза. Состав непосредственно влияет на этот параметр. Как нетрудно догадаться, красный оттенок сплаву придает медь. Поэтому уменьшение ее процентного соотношения в пользу других компонентов будет означать постепенный переход цвета к более тусклым тонам.

При обычном балансе составляющих (85% меди) бронза отливает желтизной. Такую ее разновидность можно встретить чаще всего. Белый сплав получается после доведения соотношения до пропорции 50:50. А вот чтобы бронза стала серой, необходимо уменьшить количество меди до 35%.

Такую ее разновидность можно встретить чаще всего. Белый сплав получается после доведения соотношения до пропорции 50:50. А вот чтобы бронза стала серой, необходимо уменьшить количество меди до 35%.

Что касается изменения практических характеристик сплава при экспериментировании с его составом, то здесь ситуация следующая. Ковкость материала будет напрямую зависеть от содержания в нем олова. Чем его меньше, тем более податливой будет бронза, но данное утверждение верно только до определенного предела. Так, при достижении отметки в 50% сплав вновь становится мягким.

Бронза в искусстве

Прочный и долговечный материал, обладающий при этом достаточно низкой температурой плавления и хорошей ковкостью, не мог не заинтересовать творческих людей, в частности скульпторов. Уже в V-IV веках до нашей эры в Греции была отработана до мельчайших деталей технология изготовления бронзовых статуй, которая актуальна и сегодня.

Заключается она в том, что изваяние из огнестойкого материала первоначально заменяется воском, который непосредственно при литье уничтожается. Для этого по рисунку сначала должна быть изготовлена гипсовая модель, а после форма для отливки. Восковое содержание при воздействии температуры попросту плавится, и его место занимает бронза, которая остывает и затвердевает. После чего ее остается только обработать и довести до совершенства.

Для этого по рисунку сначала должна быть изготовлена гипсовая модель, а после форма для отливки. Восковое содержание при воздействии температуры попросту плавится, и его место занимает бронза, которая остывает и затвердевает. После чего ее остается только обработать и довести до совершенства.

Артиллерийский металл

Для изготовления пушек, а в дальнейшем и другой военной техники, всегда использовалась бронза. Состав сплава, который применяется для этих целей, как правило, содержит 90% меди и лишь 10% олова.

Это связано с тем, что материал для орудий должен быть очень прочным и обладать повышенным сопротивлением разрыву. Такими качествами обладает марка бронзы БрАЖМц10-3-1.5. Помимо основных компонентов, в ее составе содержится 1-2% марганца, что повышает антифрикционные и температурные характеристики.

Изготовление церковных колоколов

Колокольный звон обязан быть мелодичным, а его звук должен радовать слух на большом расстоянии. Как ни странно, но бронза обладает такими музыкальными талантами. Для улучшения звучания колокола его изготовляют из сплава с повышенным содержанием олова (от 20 до 22%). Иногда в него также добавляют немного серебра. Марки бронзы, которые используют при изготовлении колоколов и других ударных инструментов, для практического применения в других отраслях абсолютно непригодны. Это связано с тем, что такой сплав обладает мелкозернистой структурой и повышенной хрупкостью.

Как ни странно, но бронза обладает такими музыкальными талантами. Для улучшения звучания колокола его изготовляют из сплава с повышенным содержанием олова (от 20 до 22%). Иногда в него также добавляют немного серебра. Марки бронзы, которые используют при изготовлении колоколов и других ударных инструментов, для практического применения в других отраслях абсолютно непригодны. Это связано с тем, что такой сплав обладает мелкозернистой структурой и повышенной хрупкостью.

Фосфорная и алюминиевая бронза

Впервые сплав, состоящий из 90% меди, 9% олова и 1% фосфора был применен Кюнцелем в 1871 году. Он был назван фосфорной бронзой, а нашел свое применение материал главным образом в машиностроении. Из него отливаются различные детали машин, которые подвержены повышенному трению. Фосфор необходим для увеличения упругости и повышения антикоррозийных свойств. Главным достоинством этого металла является то, что он идеально заполняет любые углубления при отливке.

Алюминиевая бронза, состав которой отличается повышенным содержанием меди (до 95%), по внешнему виду очень похожа на золото. Кроме красоты, она имеет и ряд других неоспоримых преимуществ. Так, например, добавление 5% алюминия позволяет сплаву выдерживать длительное время воздействие агрессивной среды, такой как повышенная кислотность.

Кроме красоты, она имеет и ряд других неоспоримых преимуществ. Так, например, добавление 5% алюминия позволяет сплаву выдерживать длительное время воздействие агрессивной среды, такой как повышенная кислотность.

Как материал для изготовления различных частей машин, данный металл практически повсеместно вытеснил фосфорную бронзу на бумажных фабриках и в пороховом производстве из-за более высокого противодействия разрыву.

Кремниевая и марганцевая бронза

Кремний добавляют в сплав для повышения электропроводности. Это ее качество используется при производстве телефонных проводов. Эталонный состав кремниевой бронзы выглядит следующим образом: 97,12% меди, 1,14% олова, 0,05% кремния.

Самым сложным процессом получения может похвастаться сплав с содержанием марганца. Вся процедура проходит в несколько этапов. Сначала ферроманган добавляют в расплавленную медь. Затем, выдержав заданный температурный режим, добавляется олово, а при необходимости цинк. Английская фирма Bronce Company изготовляет несколько сортов марганцевой бронзы, обладающей различной вязкостью и твердостью. Применяться подобный сплав может практически во всех отраслях производства.

Применяться подобный сплав может практически во всех отраслях производства.

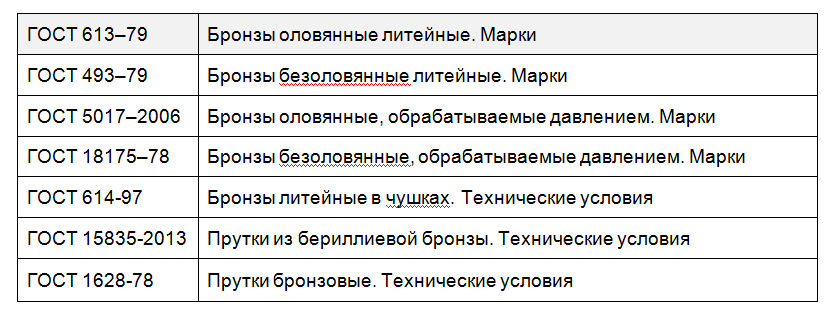

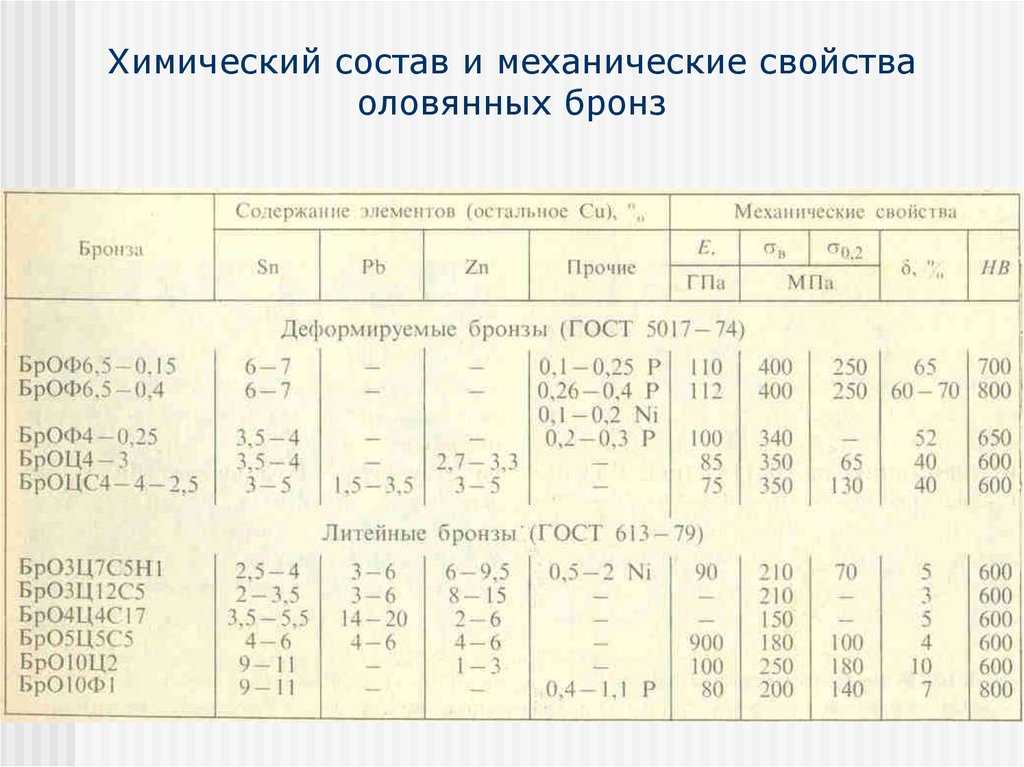

Бронзы оловянные, обрабатываемые давлением: состав и свойства

Химический состав

Оловянные бронзы определяются как медные сплавы с оловом и меднооловянные сплавы с добавками фосфора, цинка, свинца, никеля. ГОСТ 5017-74 регламентирует девять марок деформируемых оловянных бронз, которые содержат 2—8% олова и добавки фосфора, цинка и свинца. В США используют большее количество марок деформируемых оловянных бронз. От сплавов ГОСТ 5017-74 они отличаются большим диапазоном по содержанию олова в 1—10% и имеется четыре марки оловянно-никелевых бронз (С72500, С72650, С72700, С72900) с высоким содержанием никеля.

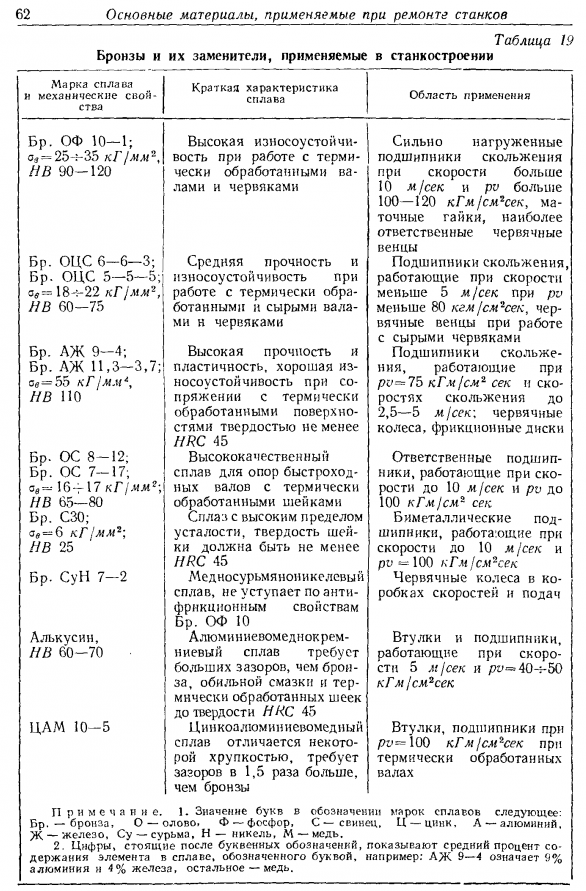

| Марка | Химический состав, % | ||||||

| Компоненты | |||||||

| По ГОСТ | По СТ СЭВ 376 – 76 | Олово | Фосфор | Цинк | Никель | Свинец | |

| БрОФ 8,0 – 0,3 | – | 7,5 – 8,5 | 0,26 – 0,35 | – | 0,10 – 0,20 | – | Ост. |

| БрОФ 7 – 0,2 | CuSn 8 | 7,0 – 8,0 | 0,10 – 0,25 | – | – | – | Ост. |

| БрОФ 6,5 – 0,4 | – | 6,0 – 7,0 | 0,26 – 0,40 | – | – | – | Ост. |

| БрОФ 6,5 – 0,15 | CuSn 6 | 6,0 – 7,0 | 0,40 – 0,25 | – | 0,10 – 0,20 | – | Ост. |

| БрОФ 4 – 0,25 | CnSn 4 | 3,5 – 4,0 | 0,20 – 0,30 | – | – | – | Ост. |

| БрОФ 2 – 0,25 | CuSn 2 | 3,0 – 5,0 | 0,02 – 0,3 | – | – | – | Ост. |

| БрОЦ 4 – 3 | CuSn 4Zn 3 | 3,5 – 4,0 | – | 2,7 – 3,3 | – | – | Ост. |

| БрОЦС 4 – 4 – 2,5 | CuSn 4Zn 4Pb 3 | 3,0 – 5,0 | – | 3,0 – 5,0 | – | 1,5 – 3,5 | Ост. |

| БрОЦС 4 – 4 – 4 | CuSn 4Zn 4Pb 4 | 3,0 – 5,0 | – | 3,0 – 5,0 | – | 3,5 – 4,5 | Ост. |

| Марки | Химический состав, % | Примерное назначение | |||||||||

| По ГОСТ | По СТ СЭВ 376 – 76 | Примеси, не более | |||||||||

| Fe | Pb | Sb | Bi | Al | Si | P | Zn | Всего | |||

| БрОФ 8,0 – 0,3 | – | 0,02 | 0,02 | 0,002 | 0,002 | 0,002 | 0,002 | – | 0,03 | 0,1 | Проволока применяемая в целлюлозно-бумажной промышленности для изготовления сеток |

| БрОФ 7 – 0,2 | CuSn 8 | 0,02 | 0,02 | 0,002 | 0,002 | 0,002 | 0,002 | – | 0,1 | Прутки, применяемые в различных отраслях промышленности | |

| БрОФ 6,5 – 0,4 | – | 0,02 | 0,02 | 0,002 | 0,002 | 0,002 | 0,002 | – | 0,03 | 0,1 | Проволока, применяемая в целлюлозно-бумажной промышленности для изготовления сеток, а также для пружин, деталей, лент и полос, применяемых в машиностроении |

| БрОФ 6,5 – 0,15 | CuSn 6 | 0,05 | 0,02 | 0,002 | 0,002 | 0,002 | 0,002 | – | – | 0,1 | Ленты, полосы, прутки, применяемые в машиностроении, подшипниковые детали трубозаготовки для изготовления биметаллических сталебронозовых втулок |

| БрОФ 4 – 0,25 | CnSn 4 | 0,02 | 0,02 | 0,002 | 0,002 | 0,002 | 0,002 | – | – | 0,1 | Трубки, применяемые в аппаратостроении и для контрольно-измерительных приборов |

| БрОФ 2 – 0,25 | CuSn2 | 0,05 | 0,03 | – | – | – | – | – | 0,03 | 0,3 | Винты, ленты для гибких шлангом, токопроводящие детали, присадочный материал для сварки |

| БрОЦ 4 – 3 | CuSn4Zn3 | 0,05 | 0,02 | 0,002 | 0,002 | 0,002 | 0,002 | 0,03 | – | 0,2 | Ленты, полосы, прутки, применяемые в электротехнике, машиностроении, проволока для пружин и аппаратуры химической промышленности |

| БрОЦС 4 – 4 – 2,5 | CuSn4Zn4Pb3 | 0,05 | – | 0,002 | 0,002 | 0,002 | – | 0,03 | – | 0,2 | Ленты полосы, применяемые для прокладок во втулках и подшипниках |

| БрОЦС 4 – 4 – 4 | CuSn4Zn4Pb4 | 0,05 | – | 0,002 | 0,002 | 0,002 | – | 0,03 | – | 0,2 | Ленты и полосы для прокладок во втулках и подшипниках |

| Марка | Основные компоненты | Примеси, не более | Полуфабрикаты и области применения | ||||

| Sn | Р | Zn | РЬ | Ni | |||

| С50500 | 1,0 – 1,7 | 0,03 – 0,35 | <0,3 | <0,05 | – | 0,10 Fe | Листы, ленты |

| С51000 | 4,2 – 5,8 | 0,03 – 0,35 | <0,3 | <0,05 | <0,3 | 0,05 Fe; 0,002 Sb; 0,002 Bi; 0,002 Si; 0,002 Al; Σ 0,1 | Прутки, стержни, профили, листы и полосы |

| С51100 | 3,5 – 4,9 | 0,03 – 0. 35 35 | – | <0,02 | – | 0,02 Fe; 0,002 Sb; 0,002 Bi; 0,002 Si; 0,002 Al; Σ 0,1 | Прутки, стержни, профили, плиты, листы и полосы |

| С52400 | 9,0 – 11,0 | 0,03 – 0,35 | <0,20 | <0,05 | – | 0,10 Fe | Прутки, полосы |

| С52100 | 7,0 – 9,0 | 0,03 – 0,35 | <0,20 | <0,05 | – | 0,10 Fe | Прутки, стержни, профили, листы и полосы для пружин |

| С53200 | 4Д..5.5 | 0,01 – 0,35 | <0,20 | 2,5 – 4,0 | – | 0,10 Fe | Прутки, стержни, профили, плиты, листы и полосы |

| С54400 | 3.5 – 4,5 | 0,01 – 0,50 | 1,5 – 4,5 | 3,4 – 4,5 | – | 0,10 Fe | |

| С72500 | 1,8 – 2,8 | – | <0,5 | <0,05 | 8,5 – 10,5 | 0,6 Fe; 0,2 Mn | Пластины, листы, полосы, прутки |

| С72650 | 4,5 – 5,5 | – | <0,2 | < 0,01 | 7,0 – 8,0 | 0,50 Fe; 0,10 Mn | Ленты |

| С72700 | 5,5 – 6,5 | – | <0,5 | <0,02 | 8,5 – 9,5 | 0,50 Fe, 0,30 Mn; 0,10 Nb; 0,15 Mg | |

| С72900 | 7,5 – 8,5 | – | – | <0,02 | 14,5 – 15,5 | 0,50 Fe; 0,30 Mn; 0,10 Nb;0,15 Mg | |

Фазовый состав

Фазовый состав и структура оловянных бронз представлены диаграммой состояния Cu-Sn , а также трехкомпонентными диаграммами состояния Cu-Sn-P, Cu-Sn-Zn и Cu-Sn-Ni.

В равновесии с α-твердым раствором в зависимости от температуры находятся промежуточные фазы β, γ, δ и ε. Это электронные соединения с различной электронной концентрацией: для фазы β(Cu5Sn) она составляет 3/2, для фаз γ, δ – 21/13 и для фазы ε — 7/4. Фазы β и γ являются высокотемпературными. При охлаждении β-фаза и γ-фаза претерпевают эвтектоидный распад:

β → α + γ при температуре 586°С

γ → α + δ при температуре 520°С.

Характерная черта системы медь-олово состоит в очень высокой скорости эвтектоидного распад высокотемпературных β- и γ-фаз и обычно не фиксируется в структуре сплавов при нормальной температуре.

Эвтектоидное превращение δ → α + ε при 350°С протекает очень медленно и фаза δ (Си31Sn8) остается в структуре сплавов до нормальной температуры даже при медленном охлаждении. ε-фазу не удается зафиксировать при 20°С в деформированных на 70ᾰ80% образцах сплавов, содержащих до 20%Sn, после длительного отжига при температуре 350°С. Таким образомо, оловянные бронзы в литом состоянии состоят из α- и δ-фаз: в сплавах с низкой концентрацией олова (БрОФ2-0,25, БрОФ4-0,25 и БрОЦ4-3), после деформации и отжига структура состоит из однородных кристаллов α-твердого раствора, а в сплавах с повышенным содержанием олова (БрОФ8-0,3) структура состоит из кристаллов α-твердого раствора с включением эвтектоида (α + δ).

Высокотемпературная фаза β пластична, поэтому при определенных условиях сплавы, содержащие до 20 % олова, поддаются горячей прокатке, в то время как при пластической деформации в холодном состоянии бронзы с очень высоким содержанием олова ( 15—20%) весьма хрупки. Главная причина повы шенной хрупкости этих сплавов — наличие в структуре большого количества эвтектоида (α + δ).

Главная причина повы шенной хрупкости этих сплавов — наличие в структуре большого количества эвтектоида (α + δ).

| Марка | Плотность, г/см3 | Температура начала плавления, °C | ρ, (Ом·мм2)/м | Теплопро- водность, кал/(см·с·°С) | Коэффициент линейного расширения α·10–6, 1/°С |

Примечание. В числителе данные для мягкого (отожженного), в знаменателе – для твердого cocтояния. | |||||

| БрОФ8–0,3 | 8,6 | 88 | 0,175 | 0,098 | 17,0 |

| БрОФ7–0,2 | 8,6 | 900 | 0,17 | 0,1 | 17,0 |

| БрОФ6,5–0,4 | 8,7 | 995 | 0,16 | 0,17 | 17,1 |

| БрОФ4,5–0,15 БрОФ4–0,25 | 8,8 8,9 | 1060 | 0,09 | 0,2 | 17,6 |

| БрОЦ4–3 | 8,8 | 1045 | 0,09 | 0,2 | 18,0 |

| БрОЦС4–4–2,5 | 8,9 | 1018 | 0,09 | 0,2 | 18,2 |

| БрОЦС4–4–4 | 9,1 | 1015 | 0,09 | – | 18,1 |

Механические свойства

Двойные оловянные бронзы показывают высокие механические свойства. Увеличением содержания олова повышает прочность и твердость оловянных бронз, а понижается пластичность и ударная вязкость. Максимальные значения временного сопротивления разрыву достигаются при 10—12% олова, а значения твердости и предела текучести продолжают увеличиваться и при большем содержании олова. Снижение значения относительного удлинения и ударной вязкости делает бронзы с высоким содержанием олова хрупким и непригодным материалом для обработки давлением. Поэтому для обработки давлением применяют оловянные бронзы с содержанием до 8—10%. Для улучшения свойств в эти сплавы вводят добавки фосфора, цинка или свинца.

Увеличением содержания олова повышает прочность и твердость оловянных бронз, а понижается пластичность и ударная вязкость. Максимальные значения временного сопротивления разрыву достигаются при 10—12% олова, а значения твердости и предела текучести продолжают увеличиваться и при большем содержании олова. Снижение значения относительного удлинения и ударной вязкости делает бронзы с высоким содержанием олова хрупким и непригодным материалом для обработки давлением. Поэтому для обработки давлением применяют оловянные бронзы с содержанием до 8—10%. Для улучшения свойств в эти сплавы вводят добавки фосфора, цинка или свинца.

Наиболее существенным показателем деформируемых оловянных бронз является высокое сопротивление усталости в коррозионных средах, которое растет при увеличении содержания олова до 4 %, а далее увеличивается в меньшей степени. Деформируемые оловянные бронзы уступают по усталостным характеристикам только бериллиевой бронзе. Самые высокие упругие свойства имеют оловянные бронзы, дополнительно легированные фосфором.

Легирующие элементы и свойства промышленных марок многокомпонентных бронз

Деформируемые оловянные бронзы можно разделить на сплавы, легированные оловом и фосфором, и сплавы, не содержащие фосфора. В процессе плавки оловянные бронзы раскисляют фосфором, поэтому большинство двойных сплавов системы Cu-Sn содержит остаточное количество фосфора. Фосфор определяют легирующим элементом, если его содержание в оловянной бронзе превышает 0,1%. Растворимость фосфора в твердой меди составляет 1,7 % (по массе) при эвтектической температуре 714°С, а при температуре 300°С понижается до 0,6%. Фосфор при взаимодействии с медью образует твердое химическое соединение Cu 3Р (14 % Р), которое при температуре 714°С с α-твердым раствором на основе меди образует эвтектику по реакции L → α + Cu 3Р , содержащую 8,3% Р.

Легирование оловянных бронз фосфором

Легирование оловянных бронз фосфором преследует несколько целей. Фосфор раскисляет медь и уменьшает содержание водорода. В нераскисленных оловянных бронзах кислород может присутствовать в виде очень твердого и хрупкого соединения SnO2, который резко снижает технологические и эксплуатационные свойства оловянных бронз. Фосфор повышает прочностные свойства. В бронзах с небольшим количеством олова он повышает сопротивление износу из-за появления в структуре твердых дисперсных частичек фосфида меди Cu3P. Однако фосфор ухудшает технологическую пластичность оловянных бронз, поэтому в деформируемых сплавах его содержание должно быть строго регламентировано.

В нераскисленных оловянных бронзах кислород может присутствовать в виде очень твердого и хрупкого соединения SnO2, который резко снижает технологические и эксплуатационные свойства оловянных бронз. Фосфор повышает прочностные свойства. В бронзах с небольшим количеством олова он повышает сопротивление износу из-за появления в структуре твердых дисперсных частичек фосфида меди Cu3P. Однако фосфор ухудшает технологическую пластичность оловянных бронз, поэтому в деформируемых сплавах его содержание должно быть строго регламентировано.

При выборе оптимального содержания фосфора в бронзах следует ориентироваться не на двойную систему Cu-P, а на трехкомпонентную диаграмму состояния системы Cu-Sn-P, так как олово существенно изменяет растворимость фосфора в медном твердом растворе. Диаграммы состояния системы Cu-Sn-P показывает, что олово уменьшает растворимость фосфора в меди: при 5% Sn в бронзах предельная растворимость фосфора в α-твердом растворе составляет приблизительно 0,8%, а при 10% олова она понижается до 0,4—0,5 %, в то время как в двойной системе Cu-P предельная растворимость фосфора в α-твердом растворе составляет 1,7 %. Поэтому в оловянных бронзах фосфидная фаза Cu3P появляется в структуре при значительно меньших концентрациях фосфора, чем в двойных сплавах системы Cu-P.

Поэтому в оловянных бронзах фосфидная фаза Cu3P появляется в структуре при значительно меньших концентрациях фосфора, чем в двойных сплавах системы Cu-P.

Оловянно-фосфористые бронзы БрОФ6,5-0,15, БрОФ6,5-0,4, БрОФ7-0,2 и БрОФ8-0,30 близки друг к другу по химическому составу и свойствам, а поэтому отнесены к одной группе сплавов. Эти бронзы отличаются высокими механическими, коррозионными и антифрикционными свойствами. Бронза БрОФ6,5-0,15 обладает после деформации высокой прочностью и упругостью и применяется для изготовления пружинящих деталей приборов.

Бронза БРОФ6,5-0,4 применяется главным образом для изготовления сеток в целлюлозно-бумажной промышленности. По износостойкости для этих целей она является одним из лучших сплавов.

Бронза БрОФ7-0,2 имеет высокие механические свойства при нормальной и повышенных температурах. Она выпускается в виде прессованных прутков, так как повышенное содержание олова затрудняет обработку давлением. Износостойкость бронзы можно повысить холодной деформацией.

Бронза БрОФ8-0,3 содержит больше олова, чем бронза БрОФ7-0,2, и по совокупности прочностных свойств и износостойкости превосходит ее.

Олово снижает температуру плавления двойной эвтектики (α + Cu3P): если в двойной системе Cu-P она равна 714°С, то в сплавах с 5 и 10 % Sn она значительно ниже 700°С . Это существенно затрудняет горячую деформацию сплавов. Оловянные бронзы при содержании фосфора 0,5% и более легко разрушаются при горячем деформировании из-за расплавления фосфидной эвтектики (α + Cu3P), поэтому максимальное содержание фосфора в оловянных бронзах, обрабатываемых давлением, составляет 0,4 %. При таком содержании фосфора деформируемые оловянные бронзы обладают оптимальными механическими свойствами, имеют повышенные значения модуля нормальной упругости и предела упругости, а также высокий предел выносливости.

Легирование цинком

Для повышения прочностных свойств оловянные бронзы, не содержащие фосфора, легируют цинком в больших количествах, но в пределах его растворимости в α-фазе. Легирование бронз цинком также целесообразно потому, что он дешевле не только олова, но и меди. Оловянно-цинковая бронза БрОЦ4-3 по структуре даже в литом состоянии представляет собой α-твердый раствор, что следует из анализа диаграммы состояния системы Cu-Sn-Zn.

Легирование бронз цинком также целесообразно потому, что он дешевле не только олова, но и меди. Оловянно-цинковая бронза БрОЦ4-3 по структуре даже в литом состоянии представляет собой α-твердый раствор, что следует из анализа диаграммы состояния системы Cu-Sn-Zn.

В оловянные бронзы этой группы цинк часто вводят совместно со свинцом. Свинец практически нерастворим в оловянных бронзах в твердом состоянии. При затвердевании сплава он выделяется как самостоятельная фаза, располагаясь между ветвями дендритов в виде темных включений. Поэтому фазовый состав и структуру оловянно-цинково-свинцовых бронзБрОЦ4-4-2,5 и БрОЦС4-4-1 можно обосновать с помощью диаграммы состояния Cu-Sn-Zn без учета содержания свинца, который практически нерастворим в твердом растворе: структура этих бронз состоит из кристаллов α-твердого раствора и включений свинца. Свинец улучшает антифрикционные свойства и резко повышает обрабатываемость резанием оловянных бронз, однако механические свойства при этом понижаются.

Из сплавов этой группы наилучшую обрабатываемость давлением имеет бронза БрОЦ4-3. Она удовлетворительно обрабатывается давлением как в горячем, так и в холодном состоянии. Бронза БрОЦ4-3 отличается хорошими механическими и коррозионными свойствами, она применяется в электротехнической промышленности, машиностроении, приборостроении и точной механике для изготовления плоских и круглых пружин, арматуры и других деталей.

Бронзы БрОЦС4-4-2,5 и БрОЦС4-4-4, содержащие свинец, обрабатываются давлением только в холодном состоянии, поскольку из-за присутствия в структуре этих сплавов легкоплавкой эвтектики, состоящей практически из чистого свинца, горячая обработка давлением невозможна. Эти бронзы имеют высокие антифрикционные свойства, коррозионно-стойки, хорошо обрабатываются резанием. Из них изготовляют ленты и полосы, кроме того, их применяют в качестве прокладок в подшипниках и втулках в различных отраслях машиностроения.

Важным легирующим элементом в оловянных бронзах является никель. Он повышает прочностные свойства, пластичность и деформируемость двойных оловянных бронз, повышает их коррозионную стойкость, измельчает зерно. В равновесии с α-твердым раствором могут находиться две промежуточные интерметаллидные фазы Ni3Sn2 и Ni3Sn. Эти фазы имеют переменную, резко уменьшающуюся с понижением температуры растворимость в а-твердом растворе. Поэтому оловянные бронзы с никелем термически упрочняются закалкой и старением.

Он повышает прочностные свойства, пластичность и деформируемость двойных оловянных бронз, повышает их коррозионную стойкость, измельчает зерно. В равновесии с α-твердым раствором могут находиться две промежуточные интерметаллидные фазы Ni3Sn2 и Ni3Sn. Эти фазы имеют переменную, резко уменьшающуюся с понижением температуры растворимость в а-твердом растворе. Поэтому оловянные бронзы с никелем термически упрочняются закалкой и старением.

Оловянно-никелеевые бронзы

В промышленности США применяются несколько марок деформируемых оловянных бронз с высоким содержанием никеля (С72500, С72650, С72700, С72900). Сообщается, что на лентах оловянно-никелевой бронзы С72500 путем особой термомеханической обработки может быть достигнута прочность σв = 690—860 МПа.

Высокие механические, физические и антифрикционные свойства в сочетании с удовлетворительной электропроводностью, а также высокая коррозионная стойкость делают в ряде случаев оловянные бронзы незаменимым материалом для изготовления пружин и пружинящих деталей в машиностроении, точной механике, авиационной промышленности, химическом машиностроении, целлюлозно-бумажной промышленности.

| Марка | E, кгс/мм2 | σв, кгс/мм2 | δ% | HB | Температура горячей обработки, °С | Температура отжига, °С |

| Примечание. В числителе данные для мягкого (отожженного), в знаменателе – для твердого cocтояния. | ||||||

| БрОФ8–0,3 | 11 800 | 40–50 | 55–65 | 90–100 | – | 600–650 |

| 100–120 | 1 – 2 | 180–240 | ||||

| БрОФ7–0,2 | 11 500 | 38–45 | 55–65 | 85–95 | – | 600–650 |

| 96–110 | 1 – 2 | 175–230 | ||||

| БрОФ6,5–0,4 | 11 200 | 30–45 | 60–70 | 70–90 | 700–800 | 600–650 |

| 70–80 | 7–10 | 170–220 | ||||

| БрОФ4,5–0,15 БрОФ4–0,25 | 10 000 | 30–38 | 40–58 | 55–70 | 700–800 | 600–650 |

| 50–70 | 6–10 | 160–170 | ||||

| БрОЦ4–3 | 12 400 | 30–40 | 35–45 | 50–70 | 700–800 | 550–650 |

| 50––60 | 3–6 | 150–170 | ||||

| БрОЦС4–4–2,5 | 7 500 | 30–35 | 35–45 | 50–70 | – | 550–650 |

| 55–65 | 2–4 | 150–170 | ||||

| БрОЦС4–4–4 | 7 200 | 32–36 | 30–40 | – | – | – |

| 50–60 | 1 – 2 | – | ||||

Термическая обработка

Основные виды термической обработки оловянных бронз: гомогенизационный, промежуточный и окончательный отжиг. Основная цель этих операций — облегчение обработки давлением и повышение пластичности.

Основная цель этих операций — облегчение обработки давлением и повышение пластичности.

Оловянные бронзы являются основными и практически единственными сплавами меди, кторые нуждаются в проведении гомогенизалионного отжига. В латунях, алюминиевых бронзах и большинстве других медных сплавов три формировании слитков из-за небольшого интервала кристаллизации ликвационные явления развиваются незначительно, и поэтому нагрев слитков под горячую деформацию достаточен для их гомогенизации. В сплавах системы Cu-Sn из-за большого интервала кристаллизации составы жидкой и твердой фаз сильно отличаются друг от друга, что способствует дендритной ликвации. Последующий нагрев слитков под горячую обработку давлением и пластическая деформация не могут полностью устранить химическую неоднородность твердого раствора в оловянных бронзах, вызванную неравновесной кристаллизацией.

В результате гомогенизационного отжига оловянных бронз повышается однородность структуры, растворяются в твердом растворе неравновесные интерметаллидные фазы, выравнивается химический состав по сечению кристаллитов в слитке. Поэтому гомогенизационный отжиг — одно из условий получения качественных деформированных полуфабрикатов из оловянных бронз.

Например, после деформации с предварительным гомогенизационным отжигом относительное удлинение прутков диаметром 18 мм из бронзы БрОФ7-0,2 удалось увеличить в 3—3,5 раза при некотором снижении прочности и твердости по сравнению со свойствами прутков, не подвергавшихся отжигу. Гомогенизационный отжиг слитков из оловянных бронз проводят при 700—750°С с последующим быстрым охлаждением. Температура и время отжига должны быть достаточными для устранения последствий ликвации. Промежуточный отжиг при холодной обработке давлением проводят при температурах 500—650°С. При этом полностью устраняется наклеп, вызванный холодной пластической деформацией оловянных бронз.

Поэтому гомогенизационный отжиг — одно из условий получения качественных деформированных полуфабрикатов из оловянных бронз.

Например, после деформации с предварительным гомогенизационным отжигом относительное удлинение прутков диаметром 18 мм из бронзы БрОФ7-0,2 удалось увеличить в 3—3,5 раза при некотором снижении прочности и твердости по сравнению со свойствами прутков, не подвергавшихся отжигу. Гомогенизационный отжиг слитков из оловянных бронз проводят при 700—750°С с последующим быстрым охлаждением. Температура и время отжига должны быть достаточными для устранения последствий ликвации. Промежуточный отжиг при холодной обработке давлением проводят при температурах 500—650°С. При этом полностью устраняется наклеп, вызванный холодной пластической деформацией оловянных бронз.

| Марка | Температура, °С | Обрабатываемость резанием, % (100% — ЛС63-3) | Жидкотекучесть, м | Линейная усадка, % | Коэффициент трения | |||||

| литья | горячей обработки | начала рекристаллизации | отжига | отжига для уменьшения напряжений | со смазкой | без смазки | ||||

1)Обрабатывается давлением только в холодном состоянии с деформацией 30 %. | ||||||||||

| БрОФ 4 – 0,25 | 1250 – 1300 | 700 – 850 | 350 – 360 | 600 – 650 | 250 – 260 | 20 | – | 1,4 | – | – |

| БрОФ 6,5 – 0,15 | 1150 – 1250 | 750 – 850 | – | 600 – 700 | 250 – 260 | 20 | – | – | – | – |

| БрОФ 6,5 – 0,4 | 1150 – 1250 | 750 – 770 | 350 – 360 | 600 – 700 | 250 – 260 | 20 | 1,17 | 1,45 | 0,01 | 0,12 |

| БрОФ 7 – 0,2 | 1170 – 1250 | 750 – 800 | – | 600 – 720 | 250 – 280 | 16 | – | – | – | – |

| БрОФ 8 – 0,3 | 1150 – 1250 | 680 – 750 | – | 600 – 720 | – | – | – | – | – | – |

| БрОЦ 4 – 3 | 1200 – 1250 | 750 – 850 | 400 | 600 – 700 | 250 – 260 | 20 | 0,2 | 1,45 | – | – |

| БрОЦС 4 – 4 – 2,51) | 1150 – 1200 | – | 400 | 500 – 600 | 250 – 260 | 90 | 0,2 | 1,49 | 0,016 | 0,26 |

| БрОЦС 4 – 4 – 4 | 1150 – 1200 | – | – | 600 – 700 | – | 90 | 0,25 | – | 0,016 | 0,26 |

Коррозионные свойства

Оловянные бронзы обладают хорошей коррозионной стойкостью в атмосферных условиях. В сельской местности, в промышленных районах городов, в условиях морского климата скорость коррозии бронз, содержащих 5—8% Sn, не превышает 0,002 мм/год. В морской воде оловянные бронзы более коррозионностойки, чем медь и латуни, причем стойкость бронз в морской воде повышается с увеличением содержания олова. Никель также повышает коррозионную стойкость оловянных бронз в морской воде, а свинец при высоком содержании — понижает.

В сельской местности, в промышленных районах городов, в условиях морского климата скорость коррозии бронз, содержащих 5—8% Sn, не превышает 0,002 мм/год. В морской воде оловянные бронзы более коррозионностойки, чем медь и латуни, причем стойкость бронз в морской воде повышается с увеличением содержания олова. Никель также повышает коррозионную стойкость оловянных бронз в морской воде, а свинец при высоком содержании — понижает.

Оловянные бронзы имеют удовлетворительную устойчивость против коррозии в атмосфере перегретого пара при температуре 250°С и давлении не выше 2,0 МПа, сухих газов: хлора, брома, фтора и их водородных соединений, а также окиси углерода, кислорода и чстыреххлористого углерода.

Оловянные бронзы неустойчивы в среде минеральных кислот, щелочей, аммиака, цианидов, железистых и сернистых соединений кислых рудничных вод. Из минеральных кислот особенно сильно действуют соляная и азотные кислоты, серная в этом отношении является менее агрессивной. Однако скорость коррозии оловянных бронз под действием серной кислоты увеличивается в присутствии окислителей (К2Сг2O7, Fe2(SO4)3 и др. ). В присутствии замедлителей, например, 0,05% бензиотиоцианита, скорость коррозии оловянных бронз уменьшается в 10—15 раз.

). В присутствии замедлителей, например, 0,05% бензиотиоцианита, скорость коррозии оловянных бронз уменьшается в 10—15 раз.

В условиях электрохимической коррозии в паре с другими медными сплавами или менее благородными металлами (латунь, железо, алюминий, цинк) скорость коррозии оловянных бронз не увеличивается, так как эти материалы являются протекторами по отношению к бронзе и коррозионное разрушение их идет с большой скоростью.

МНОГОФУНКЦИОНАЛЬНЫЕ МЕДНЫЕ СПЛАВЫ

- 2022

- 2021

- 2020

- 2019

- 2018

- 2017

- 2016

- 2015

- 2014

- 2013

№1 | №2 | №3 | №4 | №5 | №6 | №7 | №8 | №9 | №10 | №11 | №12

dx.doi.org/ 10.18577/2307-6046-2016-0-12-5-5

УДК 669.35

Tebyakin А.V., Fokanov A.N., Podurazhnaya V.F.

МНОГОФУНКЦИОНАЛЬНЫЕ МЕДНЫЕ СПЛАВЫ

Описан опыт работы в ВИАМ с медно-бериллиевыми сплавами – от изготовления медно-бериллиевых лигатур до получения бериллиевых бронз специального назначения.

Разработан новый состав бериллиевой бронзы на основе системы Cu–Be–Ni и технология изготовления прессованных прутков с повышенным сочетанием прочностных характеристик и физических свойств с целью повышения эксплуатационного ресурса изготавливаемых из нее деталей.

Проведенные исследования показали, что высокий предел прочности (1140–1210 МПа) и твердость 42 HRC, которые прутки из бериллиевой бронзы приобретают после термической обработки, позволят повысить износостойкость изделий. Высокий уровень теплопроводности (144 Вт/(м×К)) обеспечит лучший отвод тепла от пар трения, тем самым исключая перегрев деталей и повышая их ресурс.

Работа выполнена в рамках реализации комплексного научного направления 8.6. «Элинварные, износостойкие сплавы и высокопрочные бериллийсодержащие стали для приборов и агрегатов» («Стратегические направления развития материалов и технологий их переработки на период до 2030 года»)

Ключевые слова: медь, бериллий, бронза, сплав, закалка, старение, прочность, твердость, теплопроводность, copper, beryllium, bronze, alloy, hardening, ageing, strength, hardness, thermal conductivity.

Введение

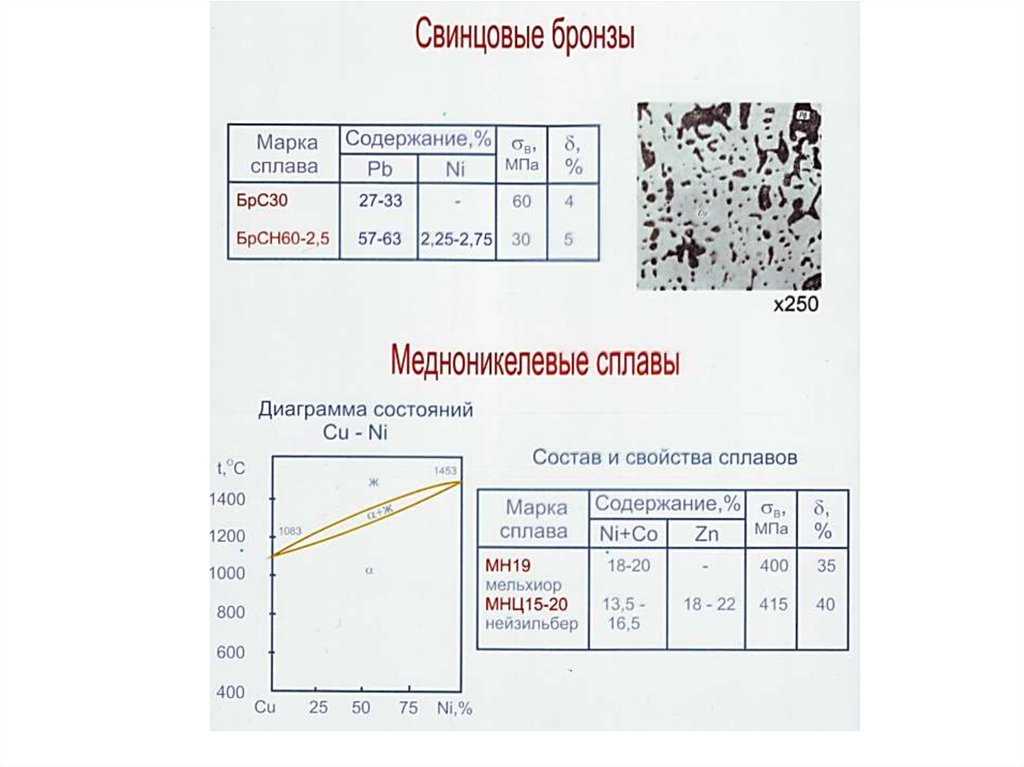

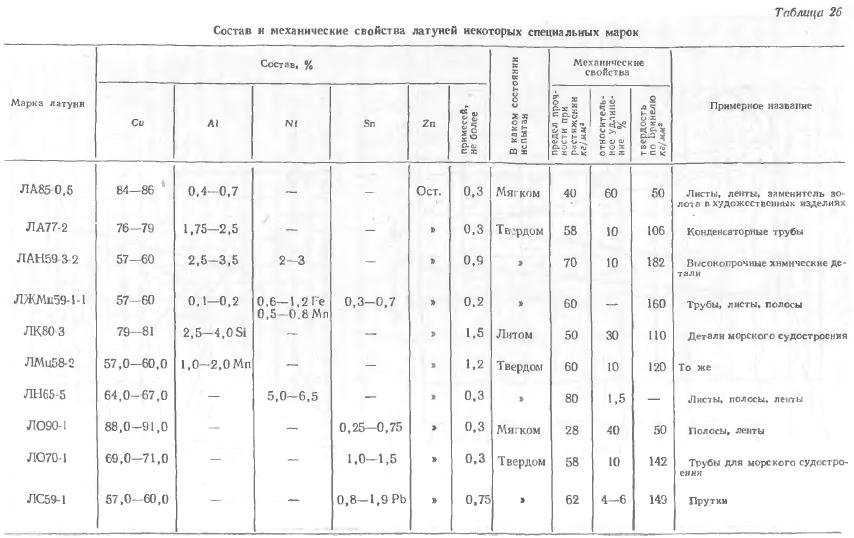

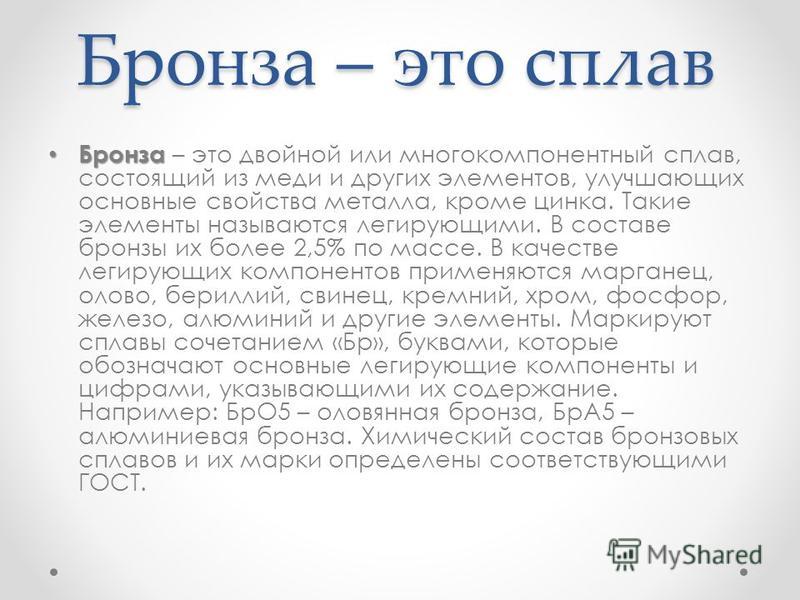

Медные сплавы различают по следующим видам: латуни, бронзы, медно-никелевые сплавы, специальные медные сплавы; они подразделяются на деформируемые и литейные, а также термически упрочняемые и термически неупрочняемые.

Латуни – сплавы меди, в которых главным легирующим элементом является цинк.

Бронзами называют сплавы меди с оловом, алюминием, кремнием, бериллием и другими элементами. В настоящее время бронзами называют все сплавы меди кроме латуней и медно-никелевых сплавов. По основным легирующим элементам их подразделяют на оловянные, алюминиевые, бериллиевые, свинцовые, кремнистые и т. д. [2].

Полуфабрикаты из деформированных медно-бериллиевых сплавов в основном применяют для изготовления упругих элементов и пружин. Высокие сопротивление усталости, прочность, упругость, электропроводность и коррозионная стойкость, хорошая обрабатываемость резанием обеспечивают бериллиевым бронзам ряд неоспоримых преимуществ перед сталями. Упругие элементы (мембраны, сильфоны и т. п.) и пружины используют в электротехническом оборудовании, линиях электропередач, контрольно-измерительных приборах, часах. Сплавы нашли применение также для изготовления немагнитных подшипников, гироскопов, неискрящего инструмента. Изделия из этих сплавов могут эксплуатироваться в условиях Арктики и Антарктики, в тропиках, в морской воде [3, 4].

Упругие элементы (мембраны, сильфоны и т. п.) и пружины используют в электротехническом оборудовании, линиях электропередач, контрольно-измерительных приборах, часах. Сплавы нашли применение также для изготовления немагнитных подшипников, гироскопов, неискрящего инструмента. Изделия из этих сплавов могут эксплуатироваться в условиях Арктики и Антарктики, в тропиках, в морской воде [3, 4].

Давно известны и широко применяются высоколегированные бериллиевые бронзы с содержанием бериллия ~2%, такие как [5]:

– сплавы марок БрБ2 и БрБНТ1,9 – стандарты России;

– сплавы марок 25 (C17200) и 165 (C17000) – зарубежные спецификации.

Области их применения обусловлены уникальным набором свойств – высокой прочностью, пластичностью и упругостью, коррозионной устойчивостью, высокой прочностью при криогенных температурах и циклических нагрузках, а также ценными технологическими свойствами – хорошо штампуются, паяются, свариваются и т. д.

В разные годы в ВИАМ уже велись разработки различных бериллийсодержащих медных сплавов. Так, разработан жаропрочный высокотеплопроводный сплав марки ВБр-1 (системы Cu–Co–Ni–Be–Ti), предназначенный для деталей, от которых требуется высокая теплопрочность в сочетании с высокой теплопроводностью или электропроводностью, – например, ламели коллекторов, для работы при температурах до 400°С и для других деталей специального назначения, подвергающихся кратковременному нагреву до 600°С [6]. Выпускали проволоку из бериллиевой бронзы марки БрБ2, которая в основном используется для изготовления электронных устройств, для сварки и пайки.

Так, разработан жаропрочный высокотеплопроводный сплав марки ВБр-1 (системы Cu–Co–Ni–Be–Ti), предназначенный для деталей, от которых требуется высокая теплопрочность в сочетании с высокой теплопроводностью или электропроводностью, – например, ламели коллекторов, для работы при температурах до 400°С и для других деталей специального назначения, подвергающихся кратковременному нагреву до 600°С [6]. Выпускали проволоку из бериллиевой бронзы марки БрБ2, которая в основном используется для изготовления электронных устройств, для сварки и пайки.

В ВЭТЦ ВИАМ также разработан припой на основе меди с добавкой бериллия, позволяющий заменить серебряные припои в конструкциях, в которых используется соединение бериллия с конструкционными сплавами – нержавеющей сталью и монелем, применяемых в качестве оправ при изготовлении рентгеновских окон и других контрольно-измерительных приборов [7, 8].

По механической прочности, износостойкости и коррозионной устойчивости бериллиевую бронзу считают одним из лучших материалов для опор скольжения, эксплуатируемых в морской воде (насосное, буровое и прочее оборудование при разработке и эксплуатации шельфовых месторождений), в содержащих абразивные и коррозионные вещества пульпах (материковые нефтегазовые и другие месторождения), а также при изготовлении опор и втулок шасси самолетов и другого высоконадежного оборудования и машин.

В настоящее время предприятия отрасли для изготовления деталей опор скольжения и ответственных узлов трения используют отечественную бериллиевую бронзу марки БрБ2, но для повышения ресурса узлов и агрегатов авиационной техники требуются сочетания более высоких прочностных характеристик и физических свойств бронз.

Материалы и методы

В данной статье рассмотрены медные сплавы, содержащие в качестве легирующего элемента бериллий от 0,4–0,7 до 2–2,5%, – так называемые бериллиевые бронзы. Сплавы с пониженным содержанием бериллия используют как высокоэлектропроводные, а с большей концентрацией – как высокопрочные с повышенной электропроводностью [9].

Бериллиевые бронзы относятся к классу так называемых дисперсионно-упрочняемых сплавов, особенностью которых является зависимость растворимости легирующих компонентов от температуры, что позволяет управлять свойствами бронз как при производстве полуфабрикатов, так и при изготовлении изделий [10].

Задача заключалась в разработке нового состава сплава, а также технологии изготовления прессованных прутков из бериллиевой бронзы с повышенным сочетанием прочностных характеристик и физических свойств для изготовления деталей опор скольжения и ответственных узлов трения с целью повышения их эксплуатационного ресурса.

Увеличение содержания бериллия в меди сопровождается повышением твердости и прочности [11]. Оптимальным сочетанием этих свойств обладают сплавы с 2–2,5% бериллия. При содержании бериллия ˃3% резко снижаются ударная вязкость и пластичность. Бериллий, помимо упрочнения твердого раствора, способствует модифицированию слитков, заметно измельчая зерно. Добиться улучшения свойств этих сплавов можно путем микролегирования. При применении этого метода повышается плотность распределения основного легирующего компонента за счет роста дисперсности, а также равномерность распределения в пределах объема кристаллитов и их границ. Важным достоинством метода микролегирования является то, что при его использовании практически не изменяется технология получения сплавов – от выплавки и пластической деформации до изготовления изделий и их обработки [9].

По результатам обзора научно-технической литературы и ранее проведенных в ВИАМ патентных исследований выбрана базовая композиция бериллиевой бронзы системы Cu–Be–Ni–La и основные направления ее легирования.

Никель, бериллий и другие легирующие элементы, вводимые для повышения механических свойств, снижают электропроводность и теплопроводность сплава системы Cu–Be–Ni. Известно, что небольшие добавки лантана в виде миш-металла увеличивают пластичность и деформируемость сплавов, способствуют увеличению теплопроводности и электропроводности. Во всех случаях эта добавка – сильный раскислитель и превосходный дегазатор. Таким образом, наличие лантана в сплаве системы Cu–Be–Ni уже в литом состоянии будет способствовать получению более однородной структуры.

Для изготовления бериллиевых бронз выплавляли медно-бериллиевую лигатуру (рис. 1), а также применяли медные лигатуры с другими легирующими элементами, составляющими композиции сплава. Целесообразность применения лигатур обусловлена необходимостью надежного воспроизведения заданного состава сплава от плавки к плавке независимо от снижения температуры перегрева расплава, что означает сокращение энергетических затрат, уменьшение цикла плавки, а следовательно, увеличение производительности процесса и снижение угара легирующих элементов.

Рис. 1. Медно-бериллиевая лигатура

Обычно сплавы с небольшим содержанием бериллия получают в открытых индукционных печах, но, несмотря на относительно невысокое содержание бериллия, его оксиды интенсивно выделяются в воздух из-за высокой температуры плавления [12]. В Воскресенском экспериментально-технологическом Центре по специальным материалам (ВЭТЦ ВИАМ) – филиале ФГУП «ВИАМ» – все сплавы выплавляют в вакуумно-индукционных печах, что способствует защите рабочих от вредного воздействия бериллия, а также позволяет получать более качественные сплавы (без насыщения газами) и снижать потери металла при плавке [13].

По произведенному расчету шихты выплавлены пять экспериментальных композиций бериллиевой бронзы. Исследование их химического состава проводили с помощью метода атомно-эмиссионной спектрометрии с индуктивно связанной плазмой (АЭС-ИСП) в сочетании с микроволновой подготовкой, проведены также испытания на определение механических и теплофизических свойств [14].

Из пяти экспериментальных составов в результате проведенных исследований по совокупности свойств (прочности, твердости и теплопроводности) выбран опытный состав сплава системы Cu–Be–Ni–Co–La (рис. 2).

Рис. 2. Обточенный слиток из бериллиевой бронзы системы Cu–Be–Ni–Co–La

Из диаграммы состояния системы Cu–Be известно, что в структуре бериллиевых бронз типа БрБ2 присутствует γ-фаза, которая отрицательно влияет на их деформационную способность [15]. Для определения режима термообработки (температуры закалки) перед проведением горячей деформации (прессования) с целью устранения данной фазы, методом дифференциального термического анализа (ДТА) определена температура ее растворения. Температуры фазовых превращений определяли в диапазоне температур от 20 до 900°С при нагреве со скоростью 20°С/мин в среде гелия методом ДТА (табл. 1).

Таблица 1

Температуры фазовых превращений выплавленных композиций,

определенные методом ДТА

|

Температура, характеризующая изменение фазового состояния |

Значение температуры, °С |

|

Температура превращения γ→β |

636–639 |

|

Температура солидус |

827–856 |

|

Температура плавления эвтектики |

859–863 |

Кроме того, для выбора режима прессования заготовок из бериллиевой бронзы системы Cu–Be–Ni–Co–La определены температуры солидус и плавления эвтектик с целью установления температуры, при которой обеспечивается оптимальная деформационная способность материала в твердом состоянии.

Растворение γ-фазы происходит при температуре 636–639°С, допускающей проведение рекристаллизационного отжига по режиму, применяемому для бериллиевых бронз типа БрБ2 (при температуре 600–650°С), в процессе которого окисление поверхности заготовки и рост зерна ниже, чем при закалке. Однако бронзы, обработанные по данному режиму, характеризуются более низкой пластичностью по сравнению с бронзами, подвергнутыми закалке при температуре 770–790°С, вследствие получения двухфазной структуры. Поэтому для гарантированного обеспечения однофазной структуры выбран следующий режим термообработки бериллиевой бронзы системы Cu–Be–Ni–Co–La: закалка при температуре 790±10°С с охлаждением в воде.

Прессование проводили на вертикальном гидравлическом прессе с усилием 600 тс. Нагрев пресс-инструмента осуществляли в печи электросопротивления. Отработку деформации (прессования) заготовок Ø68 мм проводили в матрицу Ø34 мм со степенью деформации 50%. После деформации проведена закалка (охлаждение в воде) и старение полученных прутков в печи электросопротивления.

Рис. 3. Прессованный пруток из бериллиевой бронзы системы Cu–Be–Ni–Co–La

Из термообработанных прутков (рис. 3) бериллиевой бронзы изготовлены образцы для испытаний и исследованы прочностные характеристики при температуре испытания 20°С.

Результаты

Исследование механических свойств (предел прочности и модуль упругости при растяжении, твердость, ударная вязкость, износостойкость) показало, что образцы прессованных прутков из бериллиевой бронзы опытного состава системы Cu–Be–Ni–Co–La после термической обработки имеют следующий уровень свойств:

Предел прочности, МПа . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1140–1210

Модуль упругости, ГПа . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 129

Твердость . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .42 HRC

. . . . .42 HRC

Коэффициент теплопроводности, Вт/(м×К) . . . . . . . . . . . . . . . . . . 144.

Установлено, что температурный коэффициент линейного расширения (ТКЛР) прутков из бериллиевой бронзы опытного состава составляет 16,0×10-6 К-1. Полученное значение близко к значению ТКЛР для инструментальных сталей, поэтому это будет способствовать их надежной работе в одном узле.

Анализ дифрактограмм показал, что в сплаве наблюдается твердый раствор на основе Сu, γ-фаза на основе интерметаллида CuBe+фаза BeNi и следы фазы Co13La. Все фазы имеют кубическую структуру.

Рис. 4. Светлопольное изображение участка образца с преимущественно рекристаллизованной структурой

Исследование методами просвечивающей электронной микроскопии показало, что образцыпрессованных прутков из бериллиевой бронзы имеют структуру преимущественно рекристаллизованную с размером зерна от 5 до 15 мкм. Рекристаллизованные, равноосные зерна разделены высокоугловыми границами, вокруг которых сохраняются области нерекристаллизованного объема. Вблизи границ наблюдаются крупные включения размером до 1 мкм (рис. 4).

Рекристаллизованные, равноосные зерна разделены высокоугловыми границами, вокруг которых сохраняются области нерекристаллизованного объема. Вблизи границ наблюдаются крупные включения размером до 1 мкм (рис. 4).

Обсуждение и заключения

Значения свойств прутков из бериллиевой бронзы системы Cu–Be–Ni–Co–La в сравнении с аналогами представлены в табл. 2.

Таблица 2

Уровень свойств прутков из бериллиевой бронзы системы Cu–Be–Ni–Co–La

в сравнении с аналогами

|

Свойства |

Средние значения свойств |

|

|

бериллиевая бронза системы Cu–Be–Ni–Co–La |

БрБ2 (Россия)/ С17200 (США) |

|

|

Предел прочности при растяжении, МПа |

1175 |

1000/1010 |

|

Твердость HRC |

42 |

33/36 |

|

Износостойкость (коэффициент трения) |

0,64 |

– |

|

Модуль упругости при растяжении, ГПа |

129 |

130/131 |

|

Ударная вязкость KCU, кДж/м2 |

168 |

125 |

|

Коэффициент теплопроводности, Вт/(м×К) |

144 |

104/105 |

Более высокие значения предела прочности при растяжении позволят повысить износостойкость опор скольжения и ответственных узлов трения, изготовленных из разработанной бериллиевой бронзы.

Вследствие большой твердости, которую прутки из бериллиевой бронзы приобретают после термической обработки, они обладают высоким сопротивлением износу – коэффициент трения составляет 0,64.

Более высокий уровень теплопроводности обеспечит лучший отвод тепла от пар трения, тем самым исключая перегрев деталей и повышая их ресурс.

В последнее время все более широкое распространение как на мировом, так и на российском рынке, находят также низколегированные бериллиевые бронзы с содержанием бериллия до 0,7%, стоимость изготовления которых, как правило, в 2–3 раза ниже чем высоколегированных, но при этом их свойства остаются на достаточно высоком уровне.

В связи с имеющимися потребностями в сплавах, предназначенных для комплектования радиоэлектронных блоков изделий авиационной техники, которые наряду с высокой твердостью будут сочетать высокую тепло- и электропроводность при повышенных температурах эксплуатации, дальнейшие исследования необходимо направить на разработку состава сплава с малым содержанием дефицитного и дорогостоящего бериллия путем дополнительного легирования и микролегирования другими элементами.

Многообразие всевозможных направлений использования полуфабрикатов из бериллиевых бронз позволяет называть их поистине многофункциональными сплавами благодаря возможности управлять свойствами дисперсионно-твердеющих сплавов при производстве полуфабрикатов, а также при изготовлении изделий широкого назначения – от электронного и приборного оборудования до высоконагруженных и силовых конструкций.

ЛИТЕРАТУРА REFERENCE LIST

1. Каблов Е.Н. Инновационные разработки ФГУП «ВИАМ» ГНЦ РФ по реализации «Стратегических направлений развития материалов и технологий их переработки на период до 2030 года» // Авиационные материалы и технологии. 2015. №1 (34). С. 3–33. DOI: 10.18577/2071-9140-2015-0-1-3-33.

2. Машиностроение: энциклопедия. М.: Машиностроение, 2001. Т. II-3. Цветные металлы и сплавы. Композиционные металлические материалы / под ред. И.Н. Фридляндера, Е.Н. Каблова. 880 с.

3. Папиров И.И. Бериллий в сплавах: справочник. М.: Энергоатомиздат, 1986. С. 147.

4. Каськов В.С. Бериллий и материалы на его основе // Авиационные материалы и технологии. 2012. №S. C. 222–226.

5. Авиационные материалы и технологии: науч.-технич. сб. / под общ. ред. Е.Н. Каблова. М.: ВИАМ, 2000. Вып.: Бериллий – конструкционный материал XXI века. 136 с.

6. История авиационного материаловедения. ВИАМ – 80 лет: годы и люди / под общ. ред. Е.Н. Каблова. М.: ВИАМ, 2012. С. 173–180.

7. Фоканов А.Н., Каськов В.С., Подуражная В.Ф. Пайка бериллия со сплавом монель при изготовлении рентгеновских окон // Труды ВИАМ: электрон. науч.-технич. журн. 2014. №8. Ст. 02. URL: http://www.viam-works.ru (дата обращения: 08.07.2016). DOI: 10.18577/2307-6046-2014-0-8-2-2.

8. Припой на основе меди: пат. 2279957 Рос. Федерация; заявл. 21.12.04; опубл. 20.07.06. Бюл. №20.

9. Пастухова Ж.П., Рахштадт А.Г. Пружинные сплавы цветных металлов. 2-е изд. М.: Металлургия, 1983. С. 15.

10. Каблов Е.Н. Стратегические направления развития материалов и технологий их переработки на период до 2030 года // Авиационные материалы и технологии. 2012. №S. C. 7–17.

2012. №S. C. 7–17.

11. Каськов В.С., Жирнов А.Д. Изготовление конструкционных изделий из бериллия в ВЭТЦ ВИАМ и их применение в различных отраслях науки и техники // Авиационные материалы и технологии: науч.-технич. сб. М.: ВИАМ, 2000. Вып. Бериллий – конструкционный материал ХХΙ века. С. 19–22.

12. Фридляндер И.Н., Яценко К.П., Терентьева Т.Е., Хелковский-Сергеев Н.А. Бериллий – материал современной техники. М.: Металлургия, 1992. С. 115.

13. Антипов В.В. Стратегия развития титановых, магниевых, бериллиевых и алюминиевых сплавов // Авиационные материалы и технологии. 2012. №S. C. 157–167.

14. Дворецков Р.М., Волкова О.С., Радзиковская В.Н., Бурова В.Н. Определение бериллия в современных авиационных материалах методом атомно-эмиссионной спектрометрии с индуктивно связанной плазмой. // Труды ВИАМ: электрон. науч.-технич. журн. 2016. №4. Ст. 05. URL: http://www.viam-works.ru (дата обращения: 08.07.2016). DOI: 10.18577/2307-6046-2016-0-4-5-5.

15. Берман С.И. Меднобериллиевые сплавы. М.: Металлургия, 1966. С. 10.

Берман С.И. Меднобериллиевые сплавы. М.: Металлургия, 1966. С. 10.

1. Kablov E.N. Innovacionnye razrabotki FGUP «VIAM» GNC RF po realizacii «Strategicheskih napravlenij razvitiya materialov i tehnologij ih pererabotki na period do 2030 goda» [Innovative developments of FSUE «VIAM» SSC of RF on realization of «Strategic directions of the development of materials and technologies of their processing for the period until 2030»] // Aviacionnye materialy i tehnologii. 2015. №1 (34). S. 3–33. DOI: 10.18577/2071-9140-2015-0-1-3-33.

2. Mashinostroenie: enciklopediya [Mechanical engineering: encyclopedia]. M.: Mashinostroenie, 2001. T. II-3. Cvetnye metally i splavy. Kompozicionnye metallicheskie materialy / pod red. I.N. Fridlyandera, E.N. Kablova. 880 s.

3. Papirov I.I. Berillij v splavah: spravochnik [Beryllium in alloys: directory]. M.: Energoatomizdat, 1986. S. 147.

4. Kaskov V.S. Berillij i materialy na ego osnove [Beryllium and materials on its basis] // Aviacionnye materialy i tehnologii. 2012. №S. S. 222–226.

2012. №S. S. 222–226.

5. Aviacionnye materialy i tehnologii: nauch.-tehnich. sb. / pod obshh. red. E.N. Kablova [Aviation materials and technologies: scientific and technical collection / gen ed. by E.N. Kablov]. M.: VIAM, 2000. Vyp.: Berillij – konstrukcionnyj material XXI veka. 136 s.

6. Istoriya aviacionnogo materialovedeniya. VIAM – 80 let: gody i lyudi / pod obshh. red. E.N. Kablova [History of aviation materials science. VIAM – 80 years: years and people / gen. ed. by E.N. Kablov]. M.: VIAM, 2012. S. 173–180.

7. Fokanov A.N., Kaskov V.S., Podurazhnaya V.F. Pajka berilliya so splavom monel pri izgotovlenii rentgenovskih okon [Beryllium brazing with monel alloy in production x-ray windows] // Trudy VIAM: elektron. nauch.-tehnich. zhurn. 2014. №8. St. 02. Available at: http://www.viam-works.ru (accessed: July 08, 2016). DOI: 10.18577/2307-6046-2014-0-8-2-2.

8. Pripoj na osnove medi: pat. 2279957 Ros. Federaciya [Solder on the basis of copper: stalemate. 2279957 Rus. Federation]; zayavl. 21.12.04; opubl. 20.07.06. Byul. №20.

2279957 Rus. Federation]; zayavl. 21.12.04; opubl. 20.07.06. Byul. №20.

9. Pastuhova Zh.P., Rahshtadt A.G. Pruzhinnye splavy cvetnyh metallov. 2-e izd. [Spring non-ferrous alloys. 2nd ed.]. M.: Metallurgiya, 1983. S. 15.

10. Kablov E.N. Strategicheskie napravleniya razvitiya materialov i tehnologij ih pererabotki na period do 2030 goda [The strategic directions of development of materials and technologies of their processing for the period to 2030] // Aviacionnye materialy i tehnologii. 2012. №S. S. 7–17.

11. Kaskov V.S., Zhirnov A.D. Izgotovlenie konstrukcionnyh izdelij iz berilliya v VETC VIAM i ih primenenie v razlichnyh otraslyah nauki i tehniki [Manufacturing of constructional products from beryllium in VETTs VIAM and their application in different branches of science and technicians] // Aviacionnye materialy i tehnologii: nauch.-tehnich. sb. M.: VIAM, 2000. Vyp. Berillij – konstrukcionnyj material XXΙ veka. S. 19–22.

12. Fridlyander I. N., Yacenko K.P., Terenteva T.E., Helkovskij-Sergeev N.A. Berillij – material sovremennoj tehniki [Beryllium – material of modern equipment]. M.: Metallurgiya, 1992. S. 115.

N., Yacenko K.P., Terenteva T.E., Helkovskij-Sergeev N.A. Berillij – material sovremennoj tehniki [Beryllium – material of modern equipment]. M.: Metallurgiya, 1992. S. 115.

13. Antipov V.V. Strategiya razvitiya titanovyh, magnievyh, berillievyh i alyuminievyh splavov [Strategy of development of titanium, magnesium, beryllium and aluminum alloys] // Aviacionnye materialy i tehnologii. 2012. №S. S. 157–167.

14. Dvoretskov R.M., Volkova O.S., Radzikovskaya V.N., Burova V.N. Opredelenie berilliya v sovremennyh aviacionnyh materialah metodom atomno-emissionnoj spektrometrii s induktivno svyazannoj plazmoj [Determination of beryllium in modern aviation materials by atomic emission spectrometry with inductively coupled plasma] // Trudy VIAM: elektron. nauch.-tehnich. zhurn. 2016. №4. St. 05. Available at: http://www.viam-works.ru (accessed: July 08, 2016). DOI: 10.18577/2307-6046-2016-0-4-5-5.

15. Berman S.I. Mednoberillievye splavy [Copper beryllium alloys]. M. : Metallurgiya, 1966. S. 10.

: Metallurgiya, 1966. S. 10.

Бронза

Главная \ Бронза

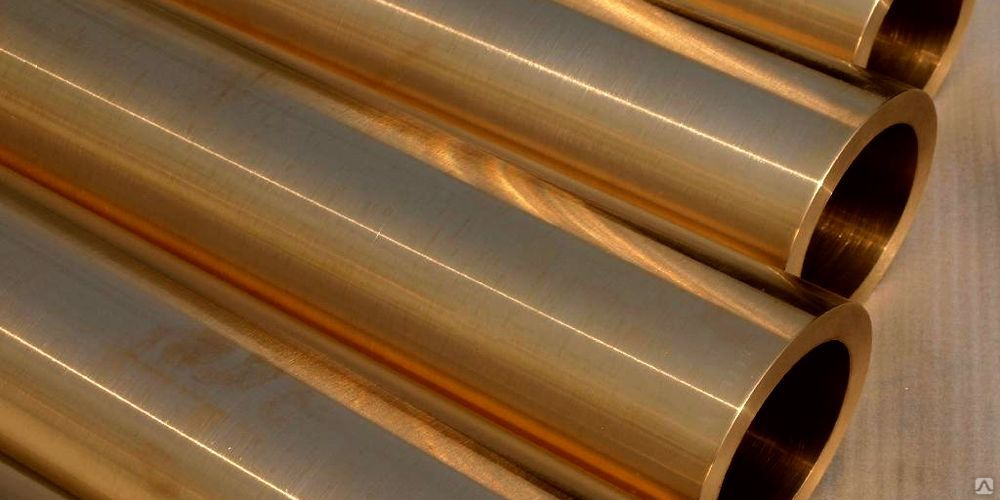

Бронза – это сплав красной меди с оловом, этот сплав был известна человеку с древних времён, когда из этого прочного, красивого и гибкого металла наши предки изготавливали орудия труда, оружие, украшение и посуду. В Бронзовый век этот металл, как и медь оценивался как золото и серебро. Современные бронзовые сплавы – это высокотехнологичные материалы, которые легируют цинком, никелем, алюминием, бериллием, фосфором, кремнием, получая металл с различными физическими и химическими свойствами. Это позволяет широкого использовать бронзу как эффективный материал для промышленного производства.

Применение оловянной бронзы (ОЦС) зависит от типа сплава, который представлен на современном рынке двумя вариантами – деформируемый и литейный. Деформируемые сплавы бронзы используют, как правило, для изготовления широкого класса пружин, бронзовых вкладышей, втулок из бронзы, муфт и других деталей, в которых необходимо наличие высоких антифрикционных свойств. Новые технологии положили начало производству широкой линейки безоловянных бронзовых сплавов, в которых вместо олова в качестве основного легирующего компонента используются другие химические элементы – алюминий, марганец, никель, железо, свинец. Полученные таким образом бронзовые сплавы отличаются высокой антикоррозийной стойкостью и плотностью – это позволяет использовать сплавы для решения следующих задач:

Новые технологии положили начало производству широкой линейки безоловянных бронзовых сплавов, в которых вместо олова в качестве основного легирующего компонента используются другие химические элементы – алюминий, марганец, никель, железо, свинец. Полученные таким образом бронзовые сплавы отличаются высокой антикоррозийной стойкостью и плотностью – это позволяет использовать сплавы для решения следующих задач:

- промышленное производство бронзового проката – бронзовые листы, бронзовая проволока, бронзовый пруток и бронзовая труба;

- производство компонентов для изготовления химических приборов;

- изготовление регулирующей арматуры для трубопроводов и отопительных систем;

- декоративное оформление престижных интерьеров.

Если в бронзовый сплав добавить бериллий, то на порядок улучшается свариваемость и увеличиваются механические свойства металла, это служит весьма весомым фактором, который расширяет область применения бронзы.

Несмотря на свою достаточно высокую стоимость, бронза с каждым годом пользуется растущим спросом в различных проектах и на производстве. Продолжительный срок службы изделий из бронзы сегодня не подвергается сомнению. Производство бронзы будет развиваться и в дальнейшем, предлагая потребителю всё более высокие свойства этого замечательного цветного сплава, который дошёл к нам через века.

Продолжительный срок службы изделий из бронзы сегодня не подвергается сомнению. Производство бронзы будет развиваться и в дальнейшем, предлагая потребителю всё более высокие свойства этого замечательного цветного сплава, который дошёл к нам через века.

Бронза – это сплав меди, зачастую с оловом, но также бывает с алюминием, кремнием, беррилием, свинцом и другими элеметами, кроме никеля и цинка.

Бронзу принято делить на оловянную (с содержанием олова) и безоловянную.

Маркировка бронз

Марка бронзы обозначается следующим образом

Бр.-бронза. Далее следует буква:

- А-алюминий,

- Б – бериллий,

- Ж – железо,

- К – кремний,

- Мц – марганец,

- Н – никель,

- О – олово,

- С – свинец,

- Ц – цинк,

- Ф – фосфор.

Оловянные бронзы

| Марка | Sn | P | Zn | Ni | Pb | Назначение |

|---|---|---|---|---|---|---|

Бр. ОФ6,5-0,15 ОФ6,5-0,15 | 6-7 | 0,1-0,25 | Ленты, сетки в аппаратостроении, бумажной пром. Мембраны, пружины, детали работающие на трение. | |||

| Бр.ОЦ4-3 | 3-5 | 2,7-3,3 | Ленты, сетки в аппаратостроении, бумажной пром. Мембраны, пружины, детали работающие на трение. | |||

| Бр.ОЦ10-2 | 9-11 | 2-4 | шестерни, втулки, подшипники | |||

| Бр.ОФ10-1 | 9-11 | 0,8-0,12 | То же, пластичность выше. | |||

| Бр.ОНС11-4-3 | 4 | 3 | То же, при нагреве. Втулки клапанов. |

Алюминиевые бронзы

| Марка | Al | Fe | Ni | Назначение |

|---|---|---|---|---|

Бр. А5 А5 | 4-6 | |||

| Бр.АЖ9-4 | 8-10 | 2-4 | Шестерни, втулки, арматура, в.т.ч для морской воды. | |

| Бр.АЖН10-4-4 | 9,5-11 | 3,5-5,5 | 2,4-3,4 | То же, при больших давлениях и трении. |

Кремнеевые бронзы

| Марка | Si | Mn | Ni | Назначение |

|---|---|---|---|---|

| Бр.КМц3-1 | 2,75-3,5 | 1-1,5 | Пружины, трубы, втулки в судостроении, авиации, химической промышленности. | |

| Бр.КН1-3 | 0,6-1,1 | 0,1-0,4 | 2,4-3,4 | Втулки, клапаны, болты, и др. детали для работы в морской и сточных водах. |

состав, свойства, марки и применение сплава

Классификация бронзы

По химическому составу различают:

По технологическому признаку бронзы делятся на:

Деформируемые – хорошо поддающиеся механической обработке: штамповке, рифлению, ковке. Содержание олова в них не более 6%, что обеспечивает необходимую пластичность. Из деформируемых оловянных бронз изготавливают листы, бронзовую проволоку, бронзовый пруток, бронзовую ленту.

Содержание олова в них не более 6%, что обеспечивает необходимую пластичность. Из деформируемых оловянных бронз изготавливают листы, бронзовую проволоку, бронзовый пруток, бронзовую ленту.

Литейные – предназначенные для фасонных отливок. Из литейных оловянных бронз делают различные детали для машин, работающих в соленой морской воде, вкладыши подшипников, шестерёнки.

Основные легирующие компоненты

Основной компонент, который определяет большую часть технических характеристик бронз – медь. Для придания сплаву необходимых параметров применяют специальные добавки – легирующие компоненты. Одним из распространенных легирующих компонентов, содержащихся в бронзе, является олово. Именно из оловянных бронз производили отливку колоколов и называли «колокольной» бронзой.

Также в качестве легирующего элемента могут быть использованы:

- Be – бериллий. Повышает прочность бронзы.

- Si – кремний и Zn, цинк для повышения устойчивости поверхности к истиранию. Эти же элементы увеличивают текучесть бронз, что положительно сказывается на качестве литья.

- Pb – свинец. Повышает антикоррозионные свойства металла.

- Al – алюминий. Повышает устойчивость к коррозии, устойчивость к окислению при высоких температурах и уменьшает реакцию металла с соединениями серы и продуктами выхлопа двигателей.

Процентное соотношение компонентов бронз

Процентное соотношение элементов, также как и химический состав, закладывается в аббревиатуру марки сплава. В ней не указывается процентное содержание основного элемента – меди, но указывается содержание всех легирующих элементов в процентном соотношении.

К примеру, в марке БрО3Ц12С5 содержание компонентов такое:

- олово – 3%;

- цинк – 12%;

- свинец – 5%;

- остальные 80% приходятся на медь.

Количество процентов меди в сплаве оказывает влияние на его цвет. Чем больше меди, тем более яркий золотистый цвет имеет бронза. При содержании меди 50% цвет сплава станет белым, близким к цвету серебра. В соответствии с поставленными задачами можно получить различный цвет металла путем варьирования процентного соотношения легирующих элементов и меди.

По химическому составу

Исходя непосредственно из химического состава бронзы, выделяют следующие ее разновидности.

Оловянная. В составе материала данного подвида присутствует 3,5-7% олова. Сплав может похвастаться высокой прочностью, надежностью и упругостью после предварительно проведенной обработки давлением. Материал обладает отличными литейными качествами. Усадка может достигать 1% (как в случае с литейным чугуном).

- Безоловянная. В данную категорию входят такие разновидности сплавов, в химическом составе которых нет дорогого олова. Вместо него включают более доступные и недорогие материалы.

- Алюминиевая. Максимально пластичный материал. Его литейные свойства оказываются более низкими, нежели у дорогой оловянистой бронзы, однако в составе отсутствуют микропоры. В составе предусмотрен никель, фосфор и железо – компоненты, улучшающие свойства алюминиевого сплава.

- Кремниевая. Высокопрочный подвид материала, устойчив к появлению коррозии, является электропроводным.

Материал не боится низких или высоких температур, щелочной среды. Чтобы металл имел более высокие прочностные характеристики, химический состав дополнительно легируют марганцем и обрабатывают путем холодной деформации.

Материал не боится низких или высоких температур, щелочной среды. Чтобы металл имел более высокие прочностные характеристики, химический состав дополнительно легируют марганцем и обрабатывают путем холодной деформации. - Берилловый сплав разрешено подвергать термической обработке с применением закалки и искусственного старения. Основным недостатком данного вида можно считать высокую стоимость бериллия.

По обработке

Бронзовые сплавы разделяются, исходя из типов обработки.

- Деформируемая. В производстве деталей из бронзы используется такие популярные технологии, как ковка, протяжка, резка, фрезеровка.

- Литейная. Отдельный вид бронзового сплава. Детали, которые состоят из этого металла, изготавливают путем металлургии.

По структуре

Разные виды бронзовых сплавов разделяются и по своей структуре. Выделяют следующие варианты.

- Однофазные. Имеющиеся в таком металле компоненты в твердом растворе формируют только одну определенную фазу.

- Двухфазные. Продукцию получают при помощи литья, потому что деформируется она исключительно под воздействием высоких температурных показателей. Из двухфазного сплава возможно получить отливки максимально сложных и замысловатых конфигураций.

Как производят

Металл льют из чистых компонентов либо из сплавов в форме чушек.

- Прежде всего, медь добывают на месторождениях. Она достаточно часто встречается. Ее добывают из самородной меди и минералов. Из последних получают металл несколькими путями. Самые распространенные – окислительный отжиг и огневое рафинирование.

- Затем определяют состав шихты. Это зависит от состава марки и от имеющегося сырья.

- Плавку меди проводят в специальных печах. Процесс проходит в несколько этапов:

- Загрузка. Сырье загружают в сухие прогретые тигли.

- Расплавление. Плавку ведут с добавлением древесного угля (флюса), чтобы металл меньше окислялся.

- В хорошо прогретый металл вводят фосфористую медь, играющую роль кислотного катализатора.

- После выдержки при высокой температуре вводят предварительно нагретые легирующие и связующие компоненты (лигатуры).

- Жидкий металл отливают в песчаные или металлические формы.

Сфера применения

Бронза легко плавится и с равномерностью заполняет форму для слитка. Получаются слитки круглой и плоской конфигурации. Далее их подвергают ковке, прокатке, прессованию. Широк сортамент бронзового проката:

- лента и проволока;

- трубы;

- втулки;

- прутки.

Свойства и применение бронз

Классификация бронзы помогает определить, какие изделия для какой отрасли нужно изготовить.

Используют бронзовые сплавы в машиностроительной и судостроительной отрасли, авиационной технике и при изготовлении ракет.

Виды бронзы

Устойчивость к механическим и динамическим нагрузкам и высокая стойкость к коррозии, позволяет применять детали из бронзы в механизмах машин и приборов в подвижных узлах, подверженных усиленному трению. Из безоловянных бронз с содержанием алюминия производят изделия для приборов, используемых в химической отрасли, а также регулирующей и запорной арматуры в системах отопления и трубопроводах.

Из безоловянных бронз с содержанием алюминия производят изделия для приборов, используемых в химической отрасли, а также регулирующей и запорной арматуры в системах отопления и трубопроводах.

Бронзовый сплав устойчив к механическим повреждениям и неблагоприятным внешним метеоусловиям, поэтому его применяют для отливки скульптур, статуй и барельефов. Бронза обладает хорошими текучими свойствами, аккуратно и точно заполняет формы для заливки, поэтому из неё получаются изделия сложных конфигураций (художественное литьё – люстры, торшеры, статуэтки, картины-миниатюры и др.).

Великолепно смотрятся бронзовые балюстрады, декоративные элементы лестниц и карнизов. Предметы интерьера – подсвечники, вешалки, рамы для зеркал и картин. Бронзовые детали мебели придают некоторую винтажность и роскошь помещению.

Маркировка бронз

| Безоловянные (ГОСТ 493, ГОСТ 17328,ГОСТ 18175) | |

| Марка | Краткое обозначение марки |

| БрА5 БрА7 | БА5 БА7 |

| БрАЖ9—4; БрА9ЖЗЛ; БрА10ЖЗ; БрА10ЖЗр | БАЖ |

| БрАЖН10—4—4; БрАЖНМц9—4—4—1; БрА10Ж4Н4Л; БрА9Ж4Н4Мц1; БрА11ЖбНб | БАЖН |

| БрАЖМц10—3—1,5; БрА10ЖЗМц2 | БАЖМц |

| БрМц5 БрКд1 БрБ2 | БМц БКд ББ |

| БрБНТ1,7; БрБНТ1,9; БрБНТ1,9Мг | ББН |

| БрКН1-3 БрКМцЗ—1 БрМг0,З БрСр0,1 БрХ1 | БКН БКМц БМг БСр БХр |

| БрХ1Цр; БрХЦрКа; БрЦр | БЦр |

| БрАМц10—2; БрА10Мц2Л; БрАМц9—2; БрА9Мц2Л | БАМц |

| БрА7Мц15ЖЗН2Ц2 БрС30 БрСуЗНЗЦЗС2ОФ БрНК1,5—0,5 | БАМц15 БС БСуС БНК |

| Оловянные (ГОСТ 613, ГОСТ 5017) | |

| Марка | Краткое обозначение марки |

| Бр0ЗЦ12С5 | Б0З |

| БрОЦС4—4—2,5; БрОЦС4—4—4; Бр04Ц7С5 | Б04 |

| Бр05Ц5С5 | Б05 |

| Бр06Ц6СЗ; Бр06Ц6С2х | Б06 |

| Бр0Ц4—3 Бр08Ц4 Бр010Ц2 Бр0ЗЦ17С5Н1 Бр04Ц4С17 Бр05С25 | Б0Ц4 Б0Ц8 Б0Ц10 Б0ЗН Б04С Б05С |

| Бр08С12; Бр08С21 | Б08С |

| Бр010С10 Бр010Ф1 Бр0Ф2—0,25 Бр0Ф4—0,25 Бр0Ф6,5—0,15 Бр0Ф6,5—0,4 Бр0Ф7—0,2 Бр0Ф8,0—0,3 БрМц07—3 | Б0С10 Б0Ю Б0Ф2 Б0Ф4 Б0Ф6 Б0Ф6 Б0Ф7 Б0Ф8 Б0Мц |

3 В каких отраслях промышленности используются медно-бериллиевые сплавы?

Описываемые бронзы, имеющие уникальные свойства, применяются в тех промышленных сферах, где к деталям из них предъявляются повышенные требования. Процесс производства медно-бериллиевых композиций является достаточно дорогим, поэтому их используют только в “особых” случаях.

Процесс производства медно-бериллиевых композиций является достаточно дорогим, поэтому их используют только в “особых” случаях.

Наиболее активно они эксплуатируются в электронных и электрических изделиях:

- в телекоммуникационной оптико-волоконной технике;

- в различных соединителях, пружинных контактах;

- в разъемах гнездового типа для создания интегральных схем.

Также без бериллиевых композиций нынче не обходится ни одно портативное электронное устройство, будь то ноутбук, планшетный компьютер, сотовый телефон или коммуникатор. Из сплавов меди и бериллия можно производить миниатюрные детали, которые как раз и требуются для указанных устройств.

Фото сплава меди и бериллия

Находят рассматриваемые бронзы применение и при изготовлении оборудования для добычи нефти, а также бурильных установок. Коррозионная стойкость, высокая антифрикционность и прочность – вот те свойства систем “Cu–Be”, которые интересуют буровиков и нефтяников. Обычно из медно-бериллиевых сплавов производят вспомогательные бурильные приспособления, бурильные трубы и резьбовые соединения для них, опоры насосов для перекачки нефти.

Другие сферы применения сплавов на основе меди и бериллия:

- Автомобилестроение. В наши дни уровень компьютеризации транспортных средств постоянно повышается. И здесь трудно обойтись без миниатюрных и при этом максимально надежных деталей, которые делают из бериллийсодержащих композиций. В любом ТС они присутствуют в виде компонентов электронных схем различных автомобильных систем и элементов современных двигателей.

- Машино- и авиастроение. Бронзы в данных отраслях незаменимы для конструкций, которые эксплуатируются в условиях переменных температур и нагрузок. К таковым относят элементы шасси летательной техники, навигационные приборы самолетов, ответственные компоненты машин и механизмов.

- Контактная сварка. Высокая электропроводность и жаропрочность бериллийсодержащих сплавов (такие свойства особенно присущи низколегированным бронзам) обуславливают их востребованность при производстве электродержателей и сварочных стержней, которые характеризуются длительным сроком эксплуатации.

Такие электроды рекомендованы для соединения железнодорожных рельс, стали в листах, любых видов арматуры и проволоки.

Такие электроды рекомендованы для соединения железнодорожных рельс, стали в листах, любых видов арматуры и проволоки.

На фото – бериллийсодержащий сплав

Еще одна область применения бронз с бериллием – изготовление поршней агрегатов, которые используются для выполнения литейных операций под давлением, стенок оборудования для кристаллизации машин непрерывного литья заготовок и литьевого оборудования, кокилей для литья всевозможных сложных сплавов и металлов. В данном случае отпадает необходимость в дополнительной защите стенок указанных агрегатов с целью повышения времени их эксплуатации.

Основные характеристики

Широкое применение данного материала определяется его базовыми показателями. Для бронзы характерны такие отличительные черты, как:

- высокая сопротивляемость коррозии;

- прочность;

- высокий уровень электро- и теплопроводности;

- повышенные показатели сопротивления износу;

- низкий коэффициент процесса трения;

- отличные показатели стойкости в морской воде, на открытом воздухе и в различных органических растворах;

- высокие показатели паростойкости;

- легкость в обработке.

Бронза, температура плавления которой составляет около 930-1100 градусов, имеет отличные показатели прочности и стойкости. Особенно если сравнивать ее с другими подобными сплавами.

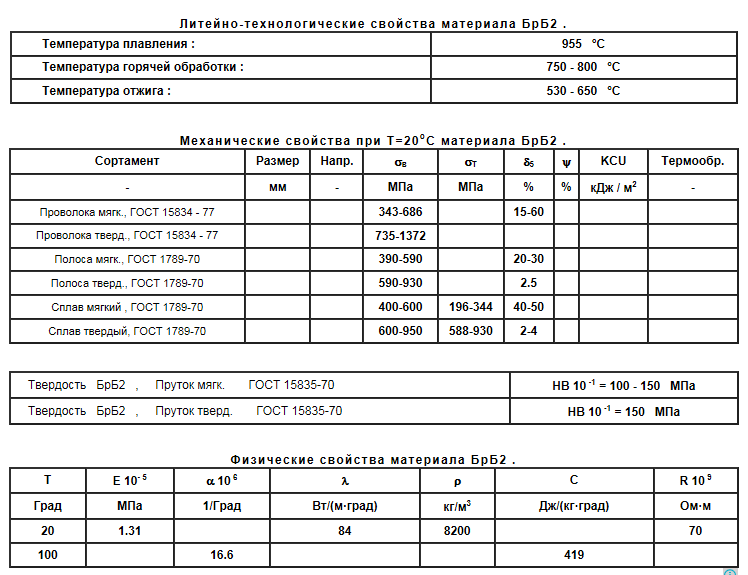

Расшифровка сплава БрБ2 и его характеристики

Маркировка БрБ2 раскрывает состав сплава: бронза безоловянная с двухпроцентным содержанием бериллия. Содержание всех компонентов регламентировано согласно ГОСТ 18175-78.

Бронза БрБ2 нейтрально реагирует на многие агрессивные среды: растворы кислот и щелочей, морскую и пресную воду. При повышенной влажности она покрывается оксидной пленкой и темнеет, что совершенно не отражается на ее свойствах. Даже наоборот, оксидная пленка способствует большему скольжению изделий и создает дополнительную защиту.

Среди всего разнообразия бронзовых сплавов бериллиевая бронза БрБ2 ценится за ряд характерных для нее особенностей:

- механическая твердость, износостойкость, прочность, расчет на большие нагрузки;

- невосприимчивость к ржавлению и истиранию;

- удовлетворительная электрическая и тепловая проводимость;

- пластичность, пружинящие и антифрикционные свойства;

- широкие возможности для обработки — материал можно варить, паять, резать;

- высокая деформируемость при закалке.

| Металл | Cu | Fe | Si | Ni | Al | Pb | Be |

| Процентное соотношение примесей | 96.9 — 98 | до 0.15 | до 0.15 | 0.2 — 0.5 | до 0.15 | до 0.005 | 1.8 — 2.1 |

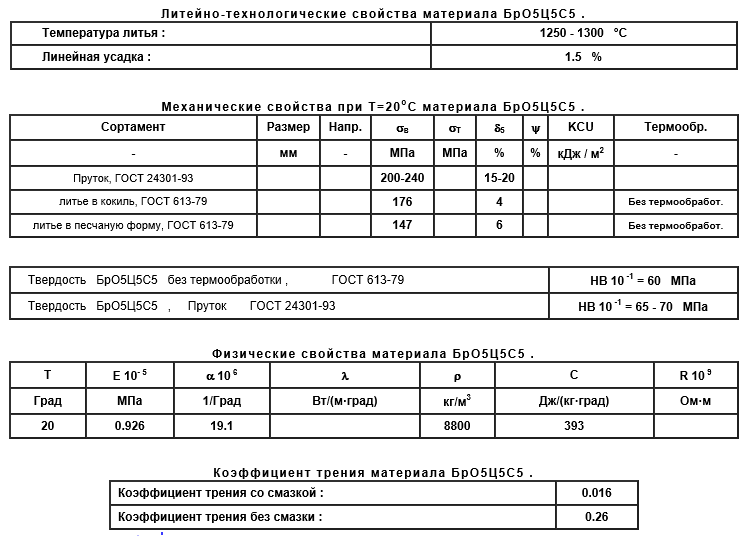

| Литейно-технологические свойства материала БрБ2 | |

| Температура плавления: | 955 |

| Температура горячей обработки: | 750-800 |

| Температура отжига: | 530-650 |

| Механические свойства при Т=20 материала БрБ2 | ||||||||

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж/м2 | — |

| Проволка мягкая, ГОСТ 15834-77 | 343-686 | 15-60 | ||||||

| Проволка твердая, ГОСТ 15834-77 | 735-1372 | |||||||

| Полоса мягкая, ГОСТ 1789-70 | 390-590 | 20-30 | ||||||

| Полоса твердая, ГОСТ 1789-70 | 590-930 | 2. 5 5 | ||||||

| Сплав мягкий, ГОСТ 1789-70 | 400-600 | 196-344 | 40-50 | |||||

| Сплав твердый ГОСТ 1789-70 | 600-950 | 588-930 | 2-4 |