Сплав железа с медью: Исследования сплавов железа | Металлургический портал MetalSpace.ru

alexxlab | 16.04.2019 | 0 | Разное

Исследования сплавов железа | Металлургический портал MetalSpace.ru

Сплавы железа и меди изучали Ринман, Дэвид Мюшет, Штенгель и Карстен. Сплавы изготавливались «прямым» сплавлением меди с чугуном, сварочным железом и сталью (в тиглях) во всех пропорциях. Исследователи пришли к выводу о вредном влиянии меди на свойства стали и сварочного железа (красноломкость), и о положительном влиянии меди на свойства литейного чугуна в количестве до 5 % (здесь и далее – % по массе).

Одновременно исследовалось влияние железа на свойства бронзы и латуни. В 1779 г. Уильяму Керу был выдан патент на способ получения латуни, содержащей 54 % меди, 40 % цинка и 6 % железа. Сплав приготовлялся в тиглях с использованием древесного угля под слоем флюса из зелёного стекла. Сначала сплавлялись медь и сварочное железо, затем под слой шлака добавлялся цинк. Подобные патенты выдавались неоднократно впоследствии вплоть до середины XIX в. в разных странах Европы. Наибольшее распространение железная (белая) латунь нашла в Германии, где она называлась Aich-Metall, и использовалась для обшивки судов.

Большой интерес учёных эпохи Революции в естествознании вызвал вольфрам. В металлическом состоянии он был получен братьями Элюар в Испании в 1783 г. Элюары провели широкие исследования по изучению сплавов вольфрама, которые они получали в тиглях «с угольной набойкой». В тигли помещали оксиды вольфрама и исследуемые металлы, в том числе – чугун.

Впоследствии к изучению сплавов вольфрама присоединился Бертье. Ему удалось получить сплавы с содержанием вольфрама до 37 %. Кроме того Бертье исследовал тройную систему, включавшую железо, марганец и вольфрам. Высокотемпературная обработка в угольном тигле шихты, состоявшей из руд изучаемых металлов, позволила получить сплав, включавший 16 % железа, 6 % марганца и 78 % вольфрама.

Усилия многих исследователей были подытожены английским инженером Окслендом, который в 1857 г. взял патент на получение железо-вольфрамовых сплавов. В тексте патента можно прочитать следующее: «Вольфрам, восстановленный из волчеца (вольфрамовой руды) углеродом, может быть смешан с рудой в доменной печи, или с чугуном в вагранке, в количестве до 30 %. Сплав чугуна и вольфрама может быть применён в металлургической технике… Хорошую литую сталь можно получить, прибавляя к ней от 0,5 до 25 % вольфрама. Сплавы железа с вольфрамом могут быть очищены и превращены в литую сталь обыкновенным способом цементования». Фактически мы видим описание полного технологического цикла получения и применения ферросплава, используемого для легирования стали.

Усилия многих исследователей были подытожены английским инженером Окслендом, который в 1857 г. взял патент на получение железо-вольфрамовых сплавов. В тексте патента можно прочитать следующее: «Вольфрам, восстановленный из волчеца (вольфрамовой руды) углеродом, может быть смешан с рудой в доменной печи, или с чугуном в вагранке, в количестве до 30 %. Сплав чугуна и вольфрама может быть применён в металлургической технике… Хорошую литую сталь можно получить, прибавляя к ней от 0,5 до 25 % вольфрама. Сплавы железа с вольфрамом могут быть очищены и превращены в литую сталь обыкновенным способом цементования». Фактически мы видим описание полного технологического цикла получения и применения ферросплава, используемого для легирования стали.Запатентованная Окслендом технология получения и применения «ферровольфрама» была реализована в промышленном масштабе в Австрии (её внедрение приписывается профессору Майеру из Леобена) в 1859 г. Спустя 5 лет вольфрамовую сталь производили несколько предприятий Австрии и Германии (её использовали для изготовления снарядов и холодного оружия). В 1864 г. Зиверт опубликовал состав стали, выплавляемой на сталелитейном заводе в Бохуме. Она содержала от 1 до 3 % вольфрама и около 1 % углерода.

Велер, Реле, Карстен, Гохштеттер изучали влияние титана на свойства стали и чугуна. Было рекомендовано получать титанистую сталь, содержащую до 1 % титана из чугуна, в который титан попадал из природно-легированных руд. Впоследствии, в период 1859-61 гг. Роберт Мюшет взял 13 патентов на различные способы получения и применения титановых сплавов железа, включая производство «ферротитана» (тигельным способом) с последующим его использованием для получения легированной стали.

Исследования сплавов железа с кобальтом, молибденом и хромом проводились Бертье и Смитом. Сплавы получались тигельной плавкой гематитовой железной руды с оксидами и рудами исследуемых металлов. Содержание в сплаве кобальта достигало 55 %. Были установлены высокие магнитные свойства железокобальтовых сплавов. В отношении сплавов с молибденом Бертье отмечал, что их получение и свойства аналогичны сплавам вольфрама.

Бертье также впервые получил и исследовал сталь, содержащую до 17 % хрома, и установил её высокую стойкость к действию кислот. Бертье получал хромсодержащую сталь тигельным способом, используя шихту, состоящую из гематитовой и хромовой руды (хромистого железняка), древесного угля и известняка, «который насыщал кремнезём и глинозём минералов». Смит в лаборатории Лондонской горной школы провел классические модельные эксперименты, сплавляя в угольном тигле химически чистые гематит и оксид хрома. Он получил широкую гамму сплавов, в которых содержание хрома изменялось в пределах от 4 до 77 %, а железа, соответственно, от 96 до 23 %.

Подробные и методически выверенные исследования сплавов железа были выполнены выдающимся физиком Майклом Фарадеем и его коллегой Штодартом. Их результаты опубликованы в научном издании «TheQuarterlyJournalofscience» за 1820 г. Фарадей и Штодарт изучали влияние на свойства стали, сварочного железа и чугуна никеля, золота, серебра, платины, родия, палладия, иридия, алюминия. Сплавы получали свариванием пакетов, полученных из скрученной проволоки чистых металлов. Содержание легирующих элементов доводили до 10 %. Для получения больших количеств легированной стали и чугуна (при изготовлении холодного оружия или отливки небольших колоколов) использовали лигатуры, приготовленные в тиглях, и содержащие около 5 % легирующих металлов.

Была получена сталь, содержащая до 10 % никеля, и установлена её высокая стойкость к коррозии и «высокая магнитная сила». Для получения сплавов железа и алюминия в тигли помещали боксит (глинозём), хлориды железа, натрия и калия. Кристаллизовавшийся продукт обрабатывали слабой соляной кислотой. Получали сплав, содержащий от 20 до 80 % алюминия, который затем использовали для легирования железа в процессе пудлингования и при выплавке дамасской стали тигельным способом. Выплавленная сталь, по словам Фарадея, обладала хорошими свойствами, особенно с добавлением платины. На основе полученных данных Фарадей, Бертье и их последователи объясняли свойства булата наличием посторонних примесей в стали: Фарадей – алюминия, платины и серебра, Бертье – хрома.

В это же время на Урале были открыты месторождения платины, и министр финансов и Главноуправляющий Корпуса горных инженеров граф Егор Францевич Канкрин поручил горному ведомству повторить опыты Фарадея по сплавлению стали c платиной. Эта работа была поручена управляющему Златоустовским горным округом Павлу Петровичу Аносову, у которого к тому времени был уже солидный опыт по изучению качественных восточных клинков и который проводил исследования по получению булатной стали. Опыты заняли более года, в результате была получена сталь достаточно высокого качества, имеющая узоры, которые, однако, были отличны от булатных. В июне 1829г. из Златоуста в Горный департамент поступили две сабли и один клинок, изготовленные из этой стали.

Следующие два года Аносов посвятил опытам по изучению влияния различных легирующих добавок на свойства стали. Помимо платинистых сталей, которые он изучал особенно тщательно, были изучены стали с добавками золота, серебра, марганца, хрома и титана. Аносовым были подробно описаны свойства сталей с различным содержанием этих элементов. Многие из них улучшали свойства стали, некоторые давали узоры, однако булата получить не удавалось.

Таким образом, в период Революции в естествознании усилиями исследователей многих стран была создана научная база и сформированы представления о влиянии легирующих элементов на качество стали, сварочного железа и чугуна.

ПОДЕЛИСЬ ИНТЕРЕСНОЙ ИНФОРМАЦИЕЙ

названия, состав, химические и физические свойства

Сплавы меди — это соединение цветного металла с некоторыми элементами таблицы Менделеева. В процессе их формирования атомы кристаллической решетки меди замещаются атомами другого вещества. В результате образовывается новое твердое соединение. Каждое из них обладает своими физическими и химическими показателями.

Чаще всего, на основе меди получают бронзу и латунь, путем добавления цинка и олова. Новые соединения снижают цену основного металла, улучшая некоторые параметры. Идет повышение пластичности и коррозионной стойкости. Это дает возможность использовать их в некоторых отраслях промышленности.

Сплав меди

Сплав медиИсторический ракурс

Согласно историческим данным, первый медный сплав появился к 7 тыс. до н.э. Позже в качестве добавки стало использоваться олово. В это время, именуемое бронзовым веком, из такого материала изготавливалось оружие, зеркала, посуда и украшения.

Технология производства менялась. Появились добавки в виде мышьяка, свинца, цинка и железа. Все зависело от требований, предъявляемых к предмету. Материал для украшений нуждался в особом подходе. Состав сплава состоял из меди, олова и свинца.

Начиная с 8 в. до н. э. в Малой Азии была разработана технология получения латуни. В это время еще не научились добывать чистый цинк. Поэтому в качестве сырья использовалась его руда. С течением времени производство медных сплавов постоянно расширялось и до сих пор находится на первых местах.

Сплавы химического элемента меди

Медь, в соединении с другими металлами, образует сплавы с новыми свойствами. В качестве основных добавок используются олово, никель или свинец. Каждый вид соединения обладает особыми характеристиками. Отдельно медь используется редко, поскольку у нее невысокая твердость.

Немного о бронзе

Бронза — название сплава меди и олова. Также в состав соединения входит кремний, свинец, алюминий, марганец, бериллий. У полученного материала показатели прочности выше, чем у меди. Он обладает антикоррозионными свойствами.

С целью улучшения характеристик в сплав добавляются легирующие элементы: титан, цинк, никель, железо, фосфор.

Существует несколько разновидностей бронзы:

- Деформируемые. Количество олова не превышает 6%. Благодаря этому, металл обладает хорошей пластичностью и поддается обработке давлением.

- Литейные. Высокая прочность позволяет использовать материал для работы в сложных условиях.

Сплав никель и медь

В этом соединении используется медь и никель. Если к этой паре добавляются другие элементы, соединения носят такие названия:

- Куниали. К 6–13% никеля еще добавляется 1,5–3% алюминия. Остальное медь.

- Нейзильбер. Содержит 20% цинка и 15% хрома.

- Мельхиор. Присутствует 1% марганца.

- Копелем. Сплав с содержанием 0,5% марганца.

Латунь

Это сплав меди с цинком. Колебание количественного содержания цинка влечет за собой изменение характеристик и цвета сплава.

Кроме этих 2 основных элементов в сплаве содержатся легирующие добавки. Их показатель составляет небольшой процент.

Латунь обладает высокими прочностными характеристиками, пластичностью и способностью противостоять коррозии. Также характеризуется немагнитными свойствами.

Латунь

ЛатуньФизические и химические свойства сплавов

Химический состав и механические свойства медных сплавов обеспечивают им не только прочность, но и хорошую электро- и теплопроводность. Особенно это относится к латуни.

Все медные сплавы характеризуются хорошими антифрикционными свойствами. Отдельно стоит отметить бронзу.

Благодаря хорошим антифрикционным свойствам бронзы, материал идет на изготовление втулок в качестве подшипников скольжения. Такое изделие не требует смазки, поскольку с внутреннего диаметра, по которому идет скольжение, сминаются все шероховатости. Именно это и является источником смазки. Установка таких подшипников ведется даже на высокоточном оборудовании — координатно-расточных и координатно-шлифовальных станках.

Температура плавления меди без добавок составляет 1083 градуса. В зависимости от количества добавления цинка и олова, этот показатель меняется. Величина температуры плавления латуни составляет 900–1050 градусов, а бронзы — 930–1140 градусов.

Коррозионные свойства медных сплавов отличаются стойкостью. Связано это с тем, что медь не активный элемент. Особенно не корродируют полированные поверхности.

Коррозионная стойкость медных соединений проявляется в пресной воде и ухудшается в присутствии кислоты, которая препятствует образованию защитной оболочки.

Применение сплавов

Благодаря своим свойствам медь и ее сплавы нашли применение не только в промышленности, но и ювелирном деле.

Соединения меди также используются для изготовления следующих изделий:

- проволоки, благодаря хорошей электропроводности;

- труб, материал которых не вступает в реакцию с водой;

- посуды, в которой не развиваются бактерии;

- кровли для крыши, служащей длительное время;

- в качестве фурнитуры для мебели.

Работа с медным сплавом

Работа с медным сплавомОсновные сплавы на основе меди — латунь и бронза. Их процесс производства следующий:

- Латунь. Предварительно идет плавка меди. Затем цинк разогревается до 100 градусов и добавка его ведется на конечной стадии получения латуни. В качестве источника тепла используется древесный уголь.

- Бронза. Для ее производства применяются индукционные установки. Сначала плавится медь, а потом добавляется олово.

В обоих случаях формируются слитки, поступающие в прокатный цех, где происходит их обработка давлением в горячем и холодном виде.

Плавление меди в домашних условиях

Чтобы получить сплав меди в домашних условиях, нужно изготовить самодельное оборудование для плавления. Процесс проводится следующим образом:

- Изготавливается из силикатного кирпича опора.

- Сверху укладывается сетка из металла с мелкими ячейками.

- Насыпается уголь и разогревается газовой горелкой. Чтобы огонь разгорелся лучше, направляется струя воздуха из пылесоса.

- На огонь ставится тигель с мелкими кусочками металла.

- По окончании процесса жидкий металл сливается в форму.

Физические свойства медных сплавов сделали их незаменимыми во многих сферах хозяйственной деятельности. Без них не обойдется самолетостроение и судостроение. Нельзя представить без такого металла и часовые механизмы. Любая конструкция, в которой имеются работающие в паре детали, нуждается в антифрикционном материале.

сплавов железа меди сплавов – Справочник химика 21

Коррозионная активность сернистых соединений зависит от их строения. Наиболее агрессивны сероводород, сера и меркаптаны. Сероводород корродирует цинк, железо, медь, латунь и алюминий. Сера, если она имеется в свободном состоянии в топливе, почти мгновенно взаимодействует с медью и ее сплавами, образуя сульфиды, вследствие чего наряду с коррозией металла, приводящей к потере его массы, наблюдается образование отложений на металле. Коррозия металлов меркаптанами определяется их концентрацией в топливе и строением. Ароматические меркаптаны более коррозионно-агрессивны, чем алифатические, при этом бициклические меркаптаны агрессивнее моноциклических. [c.104]Кислотоустойчивые металлические сплавы (железа, меди, свинца и т. д.) [c.19]

Медь, раскисленная фосфором, и обычная технически чистая медь корродируют в морской воде практически одинаково. Медь с добавками железа, например сплав DA № 194, содержащий 2,3 % Fe, значительно более стойкая, чем нелегированная медь. Согласно предварительным данным названный сплав обладает способностью к образованию в морской воде защитной поверхностной пленки. Сварные трубопроводы из этого сплава имеют хорошую стойкость в солевых растворах.

Электролитическое осаждение сплавов железа, меди и никеля из цианистых [c.267]

Бромистоводородная кислота обладает высокой агрессивностью по отношению к металлическим конструкционным материалам. В растворах бромистоводородной кислоты не применимы такие материалы, как платина, серебро, никель, олово, латунь, алюминий, ковкое железо. Медь марки М3 не корродирует в безводной кислоте. Высоко хромистый чугун в растворах бромистоводородной кислоты с концентрацией до 2 вес. % за 1—3 месяца корродирует со скоростью до 0,15 мм в год. Сплав ЭИ 460 (6% Си 56% N1 6% Ре 22% Сг 6% Мо) в 5—40%-ной бромистоводородной кислоте при 50—100°С имеет скорость коррозии 0,3— 1 жж/го(51 3, [c.87]

Для улучшения эксплуатационных свойств и снижения стоимости в полимерные материалы часто вводят наполнители — твердые, жидкие и газообразные вещества, которые достаточно равномерно распределяются в объеме полимерной композиции и имеют четко выраженную границу раздела с непрерывной полимерной фазой [31]. Наибольшее распространение в производстве пластмасс получили твердые наполнители. Это, как правило, высокодисперсные порошки, волокна, гранулы, листы и т. п. При этом некоторые наполнители (графит, стекло, металлы) могут применяться в различном виде. В зависимости от характера взаимодействия с полимером наполнители условно делят на инертные (не изменяющие свойств полимера) и активные (упрочняющие, армирующие). Из органических порошкообразных наполнителей применяются целлюлоза, газовый канальный технический углерод, графит, политетрафторэтилен, поливинилхлорид и др. Группа неорганических наполнителей включает мел, каолин, тальк, слюду, кварц, оксиды металлов, гидроксид алюминия, фториды и сульфаты кальция, стронция и бария, порошки металлов и их сплавов (железа, меди, свинца, цинка, алюминия, бронзы, латуни), керамические магнитные порошковые материалы (ферриты).

Скорость атмосферной коррозии возрастает при повышении влажности воздуха. Значение относительной влажности, при которой наблюдается резкое увеличение скорости коррозии, принято называть критической влажностью. В присутствии 1 %-ного сернистого газа критическая влажность для дюралюминия Д1б и сплавов В95, АМг-ЗМ, АМг-5ВМ, АМц составляет 75%. Однако в присутствии сернистого газа и хлоридов некоторое увеличение скорости коррозии алюминиевых сплавов наблюдается при относительной влажности 42%. Если же воздух не загрязнен, резкого увеличения скорости коррозии дюралюминия не наблюдается и При 90% относительной влажности. Продукты атмосферной коррозии алюминия менее гигроскопичны, чем продукты коррозии цинка, железа, меди. [c.57]

Значение того или иного металла в народном хозяйстве страны принято оценивать долей его производства в общем производстве металлов или в производстве железа и его сплавов. Удельный вес различных металлов существенно меняется со временем. Появление новых отраслей техники (ракетостроение, атомная энергетика, электроника и др.) вызывает потребность в материалах с новыми свойствами и стимулирует развитие новых направлений в металлургии. Так уже после 1945 года промышленное значение приобрели такие металлы как титан, молибден, цирконий, ниобий. В настоящее время в цветной металлургии производятся более 30 металлов, являющихся редкими элементами, и сотни их сплавов. Поэтому доля производства различных металлов со временем меняется. Например, за последние годы существенно возросла доля производства алюминия, но практически не изменилась доля производства меди. [c.4]

Окисление каучуков значительно ускоряется солями металлов переменной валентности (железо, медь, марганец, кобальт). Например, относительное удлинение полихлоропрена в присутствии меди снижается до нуля при 70 °С через 5 сут, а без меди — через 21 сут [79]. Это обстоятельство надо учитывать при склеивании меди и ее сплавов. [c.145]

Материалом для изготовления термоэлектродов служат различные металлы и сплавы железо, медь, копель (сплав 55% меди и 45% никеля), алюмель (сплав 94% никеля, 0,5% железа, 2% алюминия, 2,5% марганца и 1% кремния) и хромель (сплав 89% никеля, 9,8% хрома, 1% железа и 0,2% марганца). Диаметр проволоки—от 1 до 4 мм. Чаще всего применяют следующие пары металлов железо—копель, медь—копель, хромель—копель, хромель—алюмель. [c.182]

Большая часть алюминия применяется в виде его сплавов с магнием, медью, кремнием, цинком, никелем, железом и другими металлами. Наиболее важные — сплавы типа дюралюминия (я 94% А1, 4% Си, 5% Mg и 0,5% Мп), литейные сплавы — силумины ( — 12% 51) и сплавы с магнием ( 10% Mg). По своим ценным свойствам сплавы алюминия занимают второе место после сплавов железа, причем области применения их неуклонно расширяются. Особенно возросло их применение в транспорте и строительном деле. Благодаря таким свойствам, как малая плотность, [c.476]

Во избежание коррозии реактора и

Сварка стали с медью и медными сплавами

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек – в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки – в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

При нормальной температуре сплавы железа с медью представляют собой твердые растворы железа в меди (ε-фаза, содержание Fe≤0,2%), меди в α-железе (<0,3% Сu) и смеси этих растворов (α + ε). Растворимость меди в α-железе меньше, чем в γ-железе. При 20 °С при равновесных условиях в α-железе растворяется менее 0,3 % Сu. При 850 °С максимальная растворимость меди в δ-, γ- и α-железе составляет соответственно 6,5; 8 и 1,4%. Растворимость железа в меди уменьшается с понижением температуры с 4 % при 1094 °С до 0,4 % при 750 °С, при 650 °С падает до 0,2 % и с дальнейшим снижением температуры изменяется незначительно.

Введение углерода в железомедные сплавы несколько снижает растворимость меди. Марганец и кремний улучшают растворимость Марганец расширяет область γ-твердого раствора, в котором медь растворяется интенсивнее.

физико-химические свойства Сu и Fe близки (строение кристаллической решетки, атомные радиусы и т. д.), что дает возможность получения непосредственного соединения меди (медных сплавов) с железом (сталью). Осложняющим фактором является различие в температурах плавления, сильная разница в теплопроводности и теплоемкости, высокая сродство меди к кислороду, ее высокая жидкотекучесть, склонность к пористости, появление эвтектики Сu + Сu2O, охрупчивающей металл.

Типичным дефектом, сопровождающим сварку стали с медью (медными сплавами), наплавку, пайку сталей медьсодержащими припоями, т. е. процессы, в которых имеет место контакт стали с жидкой медью, является межкристаллитное проникновение меди в сталь (МКП). Дефект представляет собой трещины в виде «клиньев», заполненных медью, часто охватывающей группу зерен. Его глубина от 0,01 до 40 мм. Локализация в районе действия напряжения растяжения, у концентраторов напряжений. Частота появления дефекта от единиц до десятков на одном квадратном сантиметре. Дефект существенно снижает механические свойства стали (σ0,2, σв, σ-1, δ) и особенно пластические. Трудно или вовсе невозможно обнаружить его неразрушающими методами контроля. Избежать появления дефекта для многих марок сталей без применения специальных методов не удается. Механизм МКП объясняется на основе представлений об адсорбционном понижении прочности, межзеренной коррозии и диффузии под напряжением, расклеивающего действия жидкой меди. Исследования показали общность условий образования МКП меди в сталь и горячих трещин (ГТ) в стали.

Все пути и приемы, способствующие предотвращению появления ГТ в стали, способствуют и предотвращению МКП меди.

Сокращение времени контакта жидкой меди со сталью, ведение процесса в твердой фазе при возможно более низкой температуре, легирование металла шва элементами, повышающими стойкость ГТ, применение барьерных подслоек и подставок, повышение содержания ферритной фазы в стали способствуют предотвращению появления этого дефекта.

Сварка трением дает сварные соединения с прочностью на уровне основного материала в отожженном состоянии. Нет МКП меди в сталь, что связано со спецификой процесса: максимальные температуры развиваются на соединяемых поверхностях и обычно составляют 700—800 °С (ниже температуры плавления более легкоплавкого металла).

Сварка взрывом дает соединение высокой прочности. Появления пор и микротрещин в зоне сварки крайне редки. Поверхность контакта имеет чаще всего типичные для сварки взрывом волнообразный характер. Вблизи границы имеет место наклеп, а на стороне стали возможно появление в узкой зоне закалочных структур вследствие высокой скорости охлаждения. Толщина плакирующего слоя (медный сплав) обычно 4—10 мм. Отжиг при температуре 700—900 °С сваренных биметаллических листов приводит к росту пластических свойств, некоторому снижению предела прочности и уменьшению анизотропии свойств по площади листа. Метод применяется для получения слоистых листов и лент.

Сваркой прокаткой применяется для получения биметаллических листов и лент сталь + медь, сталь + латунь, сталь + монель-металл и других сочетаний. В большинстве случаев соединение равнопрочно основному металлу. В результате термической обработки (нормализация при 750 °С в течение 30 мин) биметалла сталь — медь в углеродистой стали наблюдается скопление углерода непосредственно у медного слоя, а вблизи ее находится зона, обедненная углеродом.

Диффузионная сварка позволяет получать сварные соединения медных сплавов со сталями на большой номенклатуре пар (БрОЦС5—5—5 + сталь 20ХНР, бронза БрОЦ10—10 + сталь 10, бронза БрОЦ8—12+сталь 12ХН3А, бронза БрХ0,8 + сталь Э, латунь Л59 + сталь, константан+12Х18Н10Т, бронза БрАЖМЦ10-3—1,5 + сталь 30ХГСА, медь М1 + армко-железо и т. д.).

Температура сварки зависит от состава медного сплава и лежит в диапазоне 700—1000 °С. Сварка меди МБ, МОБ, M1 с армко-железом ведется при 7—1000 °С. Этот температурный режим при соединении БрОСНЮ-2-3 со сталью 40Х вследствие наличия в сплаве свинца приведет к оплавлению поверхности уже при температуре 760—780 °С. В таких случаях целесообразна предварительная наварка на сталь медной прокладки малой толщины (порядка 1 мм) при температуре 900 °С, а затем сваркой получают заготовки с бронзой БрОСН10-2-3 при 7 = 750 °С. Сварка стали с медной прокладкой при предварительном нанесении на медь слоя никеля (200 мкм) повышает качество соединения и позволяет производить закалку стали. К применению прослойки никеля прибегают тогда, когда необходимо добиться повышения прочности соединения.

Контактная сварка ведется с применением подкладок под электрод, обеспечивающих интенсификацию тепловыделения в зоне сварки и высокие градиенты температур (например, листовой молибден толщиной 0,6 мм со стороны медного сплава при сварке стали 10 с латунью Л63).

Возможна ультразвуковая сварка деталей малых толщин. Колебания подводятся со стороны меди.

Сварка плавлением выполняется различными методами — ручная электродуговая плавящимся и неплавящимся электродами, полуавтоматическая и автоматическая сварка под флюсом и в среде аргона, электронно-лучевая, газопламенная и др.

Для получения качественных соединении используются различные приемы: процесс ведут с преимущественным плавлением медного сплава (смещение пятна нагрева на медь), используют концентрированный источник тепла, применяют наплавки и проставки из материалов, не склонных к образованию трещин и т. п.

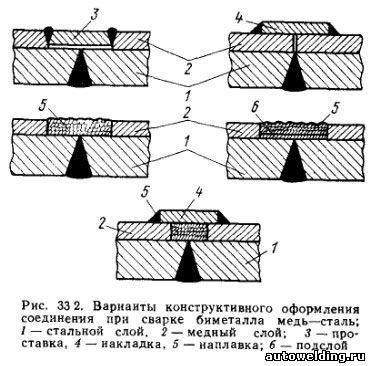

При изготовлении изделий из листового биметалла, получаемого сваркой взрывом и прокаткой, соединения выполняются послойно. В случае, если глубина ванны превосходит толщину свариваемого слоя, возможен переход меди в стальной шов и стали— в медный. В местах расплава контакта меди со сталью может иметь место МКП меди. Все это ведет к ухудшению механических свойств и коррозионной стойкости биметалла. Для явлений прибегают к использованию специальной конструкции сварного соединения (рис. 33.2).

При сварке биметалла и его использовании в качестве проставки в результате нагрева в зоне перехода сталь — медь может иметь место снижение прочности. Термическая обработка такого материала показала, что кратковременный нагрев до 5 мин вплоть до 950 °С и длительный до температуры 250°С не оказывают существенного влияния на механические свойства биметалла. Это необходимо учитывать при выборе размеров проставки.

Медные сплавы: маркировка, применение, свойства, характеристика

Медные сплавы – продукция металлургического производства, процесс изготовления которой человечество освоило с давних времён. Первый медный сплав – сплав меди с оловом – дал начало целой технологической эпохе истории цивилизации, получившей название «бронзовый век».

Медь

Мягкий, пластичный металл розовато-золотистого цвета. Его красота издревле привлекала человека, поэтому первыми изделиями из меди были украшения.

В присутствии кислорода медные слитки и изделия из меди приобретают красновато-жёлтый оттенок за счёт образования плёнки из оксидов. Во влажной среде в присутствии углекислого газа медь становится зеленоватой.

Медь имеет высокие показатели теплопроводности и электропроводности, что обеспечивает ей использование в электротехнике. Не меняет свойств в значительном диапазоне температур от очень низких до очень высоких. Не магнитная.

В природе залежи медной руды чаще, чем других металлов, находятся на поверхности. Это позволяет вести добычу открытым способом. Встречаются крупные медные самородки с высокой чистотой меди и медные жилы. Помимо этого медь получают из таких соединений:

- медный колчедан,

- халькозин,

- борнит,

- ковеллин,

- куприт,

- азурит,

- малахит.

Медные сплавы, их свойства, характеристики, марки

Изготовление медных сплавов позволяет улучшить свойства меди, не теряя основных преимуществ данного металла, а также получить дополнительные полезные свойства.

К медным сплавам относят: бронзу, латунь и медно-никелевые сплавы.

Бронза

Сплав меди с оловом. Однако, с развитием технологий появились также бронзы, в которых вместо олова в состав сплава вводятся алюминий, кремний, бериллий и свинец.

Бронзы твёрже меди. У них более высокие показатели прочности. Они лучше поддаются обработке металла давлением, прежде всего, ковке.

Маркировка бронз производится буквенно-цифровыми кодами, где первыми стоят буквы Бр, означающими собственно бронзу. Добавочные буквы означают легирующие элементы, а цифры после букв показывают процентное содержание таких элементов в сплаве.

Буквенные обозначения легирующих элементов бронз:

- А – алюминий,

- Б – бериллий,

- Ж – железо,

- К – кремний,

- Мц – марганец,

- Н – никель,

- О – олово,

- С – свинец,

- Ц – цинк,

- Ф – фосфор.

Пример маркировки оловянистой бронзы: БрО10С12Н3. Расшифровывается как «бронза оловянистая с содержанием олова до 10%, свинца – до 12%, никеля – до 3%».

Пример расшифровки алюминиевой бронзы: БрАЖ9-4. Расшифровывается как «бронза алюминиевая с содержанием алюминия до 9% и железа до 4%».

Латунь

Это сплав меди с цинком. Кроме цинка содержит и иные легирующие добавки, также и олово.

Латуни – коррозионно устойчивые сплавы. Обладают антифрикционными свойствами, позволяющими противостоять вибрациям. У них высокие показатели жидкотекучести, что даёт изделиям из них высокую степень устойчивости к тяжёлым нагрузкам. В отливках латуни практически не образуются ликвационные области, поэтому изделия обладают равномерной структурой и плотностью.

Маркируются латуни набором буквенно-цифровых кодов, где первой всегда стоит буква Л, означающая собственно латунь. Далее следует цифровой указатель процентного содержания меди в латуни. Остальные буквы и цифры показывают содержание легирующих элементов в процентном соотношении. В латунях используются те же буквенные обозначения легирующих элементов, что и в бронзах.

Пример маркировки латуни двойной: Л85. Расшифровывается как «латунь с содержанием меди до 85%, остальное – цинк».

Пример маркировки латуни многокомпонентной: ЛМцА57-3-1. Расшифровывается как «латунь с содержанием меди до 57%, марганца – до 3%, алюминия – до 1%, остальное – цинк».

Медно-никелевые сплавы

- Мельхиор – сплав меди и никеля. В качестве добавок в сплаве могут присутствовать железо и марганец. Частные случаи технических сплавов на основе меди и никеля:

- Нейзильбер – дополнительно содержит цинк,

- Константан – дополнительно содержит марганец.

У мельхиора высокая коррозионная устойчивость. Он хорошо поддаётся любым видам механической обработки. Немагнитен. Имеет приятный серебристый цвет.

Благодаря своим свойствам мельхиор является, прежде всего, декоративно-прикладным материалом. Из него изготавливают украшения и сувениры. В декоративных целях является отличным заменителем серебра.

Выпускается 2 марки мельхиора:

- МНЖМц – сплав меди с никелем, железом и марганцем;

- МН19 – сплав меди и никеля.

Область применения сплавов меди

Медь обладает невысоким удельным сопротивлением. Это свойство обеспечило меди широкое применение в электротехнической промышленности. Из меди изготавливаются проводники, провода, кабели. Медь используется при изготовлении печатных плат различных электронных устройств. Медные провода используются в электрических двигателях и трансформаторах.

У меди высокая теплопроводность. Это обеспечивает ей применение при изготовлении охладительных и отопительных радиаторов, кондиционеров, кулеров.

Прочность и коррозиоустойчивость меди послужили основанием для изготовления из неё труб, находящих значительную сферу применения: в водопроводных, газовых и отопительных системах, в охладительном оборудовании, в кондиционировании.

В строительстве медь применяется при изготовлении крыш и фасадных деталей зданий.

Бактерицидные особенности меди дают ей возможность использования в медицинских заведениях как дезинфицирующего материала: при изготовлении деталей интерьера, которых люди касаются больше всего – дверных ручек, перил, поручней, бортиков кроватей и т.п.

Медные сплавы имеют не меньшую сферу применения.

Бронзы (по маркам) применяются при производстве деталей машин: паровой и водяной арматуры, элементов ответственного назначения, подшипников, втулок. Оловянистые деформируемые бронзы используют для производства сеток, используемых в целлюлозно-бумажной промышленности.

Латуни (по маркам) находят применение при производстве деталей машин в области теплотехники и химической аппаратуры. Из них изготавливают различные змеевики и сильфоны. В автомобилестроении латуни используют для изготовления конденсаторных труб, патрубков, метизов. В судостроении и авиастроении латуни также используются для изготовления деталей, конденсаторных труб, метизов. Из латуней изготавливаются детали часовых механизмов, полиграфические матрицы.

Мельхиор МНЖМц используется для производства конденсаторных трубок морских судов, работающих в наиболее тяжёлых условиях. Мельхиор МН19 используется для изготовления медицинских инструментов, монет, украшений, столовых приборов.

Источники меди для вторсырья

Экономия ресурсов – важная экологическая и технологическая задача. Медь – слишком ценный элемент, чтобы запросто им разбрасываться. Поэтому при утилизации бытовых устройств и приборов (телевизоров, холодильников, компьютерной техники) нужно срезать все медь содержащие элементы и сдавать их на пункты сбора вторсырья. На производствах должен быть организован централизованный сбор списанных силовых кабелей и трансформаторов, электродвигателей, прочих медь содержащих деталей и устройств. Определённое содержание меди есть в испорченных люминесцентных лампах, что тоже стоит учитывать при утилизации.

Медь и медные сплавы, освоенные человечеством на самой заре цивилизации, остаются востребованными материалами и в технологическую эпоху, основу которой составляет железо. Современное промышленное производство невозможно себе представить без использования цветных металлов. В дальнейшем потребность в меди её сплавах будет только расти, поэтому очень важно относиться к данным материалам экономно и использовать их рационально.

Оцените статью:Рейтинг: 0/5 – 0 голосов

Медь и ее сплавы – история материала, его свойства и применение + Видео

Медь и ее сплавы – прекрасные материалы, которые используются практически во всех сферах промышленного производства. Будет достаточно трудно представить без нее современный мир. Это неудивительно, ведь любой доклад подтверждает ее исключительные характеристики.

1 Исторический ракурс

Медь имеет большое значение для человека. Медными были первые орудия труда, выполненные из металла. Обрабатывали металл холодным способом, о чем свидетельствуют раскопки на побережье реки Гудзон в Северной Америке. Эту традицию индейцы сохранили до прибытия на континент Христофора Колумба.

Доподлинно известно, что наши предки начали добычу металла из медной руды около 7 тысяч лет тому назад.

Этот податливый материал во многом определил последующие тенденции в развитии человеческой культуры и истории.

Царствование меди в мире металлов продолжалось всего тысячу лет, ровно до той поры, пока не был открыт первый медный сплав, названный бронзой (в честь маленького купеческого городка). Древние люди быстро перешли на изготовление изделий из нового сплава, поскольку он обладал лучшими характеристиками: бронза тверже и плотнее меди, к тому же температура плавления у нее ниже. Египтяне, ассирийцы и индусы активно использовали бронзовые изделия, но отливать массивные сооружения научились только к V веку до нашей эры, о чем свидетельствуют найденные археологами древнегреческие статуи. Известное чудо древности – Колосс Родосский – был отлит из бронзы и установлен над входом в гавань порта Родос в III веке до нашей эры.

Древнегреческие статуи из бронзы

Медные листы использовали на Руси для кровли храмов. Специальные медные сплавы применялись для отливки пушечных орудий и церковных колоколов.

Медь обнаружена в составе почти 200 минералов, но стратегически важными оказались всего 17 из них, например, такие как медный колчедан (CuFeS2), халькозин (Сu2S), бронзит (Cu5FeS4) и ковеллин (CuS).

Формирование залежей медной руды в земной коре происходило неравномерно. Самые большие месторождения меди сегодня расположены в районе Конго. На территории России первые выработки меди производились в Закавказье и Сибири. Из летописей известно, что первые медные заводы в России появились в XVII веке.

Обнаружены значительные залежи руды на океаническом дне.

2 Физико-химические свойства меди

Незначительная примесь кислорода обеспечила меди красноватый оттенок. Если воздействие кислорода исключить полностью, цвет металла изменится на желтый.

Начищенная медь обладает ярко выраженным блеском. Чем выше валентность, тем слабее окрас. Так, оксид CuCl имеет белый цвет, Cu2O – красный, CuO – черный. Карбонаты меди, как правило, синего или зеленого цвета.

Начищенная медь с ярко выраженным блеском

Медь – второй металл после серебра, обладающий высокой электропроводностью, благодаря чему он широко используется в электронике.

Медь слабо вступает в реакцию с кислородом, имеет свойство окисляться на воздухе и покрываться пленкой. В сухом воздухе окисление происходит очень медленно: 4Cu+O2=2Cu2O. Металлы этой группы не способны вытеснить водород из воды и кислот.

3 Особенности оксида меди

Этот оксид можно получить, прокаливая медь, нитрат или гидрокарбонат на воздухе. Оксид меди способен окислять органические соединения, что позволяет проводить анализ соединений на предмет наличия в них водорода или углерода.

Оксид меди

Купроксные выпрямители электрического тока имеют в своей основе закись меди.

Растворением меди в концентрате серной кислоты получают медный купорос. Он необходим в химической промышленности и до сих пор применяется для защиты урожая.

4 Широко применяемые сплавы меди

Легирующий компонент практически во всех ныне используемых в производстве сплавах меди составляет менее 10%, исключением из этого правила является латунь. В качестве легирующего компонента могут использоваться такие элементы, как золото, фосфор, марганец, цинк.

Все зависит от того, какие свойства сплава необходимы. Среди интересующих характеристик особенно выделяют прочность, износоустойчивость и термостойкость. Олово, алюминий и кремний улучшают пластичность, большое количество легирующего компонента, напротив, увеличивает хрупкость. Так, например, медно-никелевый сплав (его маркировка – МНЖ5-1) хорошо обрабатывается давлением как в горячем, так и в холодном состоянии. Именно поэтому его используют при чеканке монет, а сплав серебра и меди – в ювелирном деле.

Медно-никелевый сплав

Основные виды сплавов меди и их классификация:

- Сплав меди с оловом – один из первых сплавов. Великолепные статуи Греции, произведения, имеющие и сегодня непревзойденную художественную ценность, отливались именно из оловянистых бронз. Сегодня процесс производства сплава с оловом усовершенствован. В технологическом процессе задействованы электрические дуговые печи, а защита сплава от окисления производится в вакууме. Для увеличения прочности и пластичности бронзы в технологический процесс производства включают такие этапы, как закаливание и старение сплава с оловом.

- Алюминиевая бронза – это сплав алюминия с медью, он хорошо деформируется и слабо поддается коррозии. Его применяют для изготовления конструкционных элементов и деталей, подвергающихся воздействию высоких температур.

- Сплавы меди и свинца являются непревзойденными материалами с антифрикционными свойствами. Добавление свинца значительно повышает прочность.

- Латунь. Двухкомпонентный или многокомпонентный сплав, в основе которого имеется медь, такой как томпак или полутомпак, называется латунью.

- Нейзильбер – это медно-никелевый сплав с никелем от 5 до 35% и цинком. Его стоимость дешевле мельхиора, но полностью аналогичен ему по внешнему виду и свойствам.

- Сплав меди с железом возможен благодаря близким физико-химическим параметрам металлов, однако разница в температурах плавления придает такому сплаву высокую пористость.

Латуни славятся высокой прочностью благодаря содержанию в них цинка (40-45%). Легкость в обработке делает латунь предпочтительней чистой меди. Этот сплав на основе меди используется преимущественно в приборостроении. Прочность латуни, которая содержит небольшой процент алюминия, марганца и других металлов, достигает 90 кг/мм². Она применяется при изготовлении запорной арматуры, подшипниковых вкладышей.

5 Применение сплавов

Пожалуй, трудно отыскать производственную отрасль, которая бы не использовала изделия из меди или ее сплавов. В чистом виде такой металл, как медь, задействован в электротехнических коммуникациях. Электрическая проводка, электродвигатели и кабельные изделия невозможно представить без участия меди.

Медное кабельное изделие

Трубопроводы, вакуумные машины, теплообменные камеры на 1/3 состоят из меди.

Сплавы благодаря их выверенным свойствам применяют в автомобильной промышленности и сельскохозяйственном машиностроении. Высокая устойчивость к коррозии позволяет медным сплавам участвовать в изготовлении химической аппаратуры, а сплав меди со свинцом используется в производстве сверхпроводниковой техники.

Изделия со сложным узором требуют вязких и пластичных сплавов, например, сплав серебра. Этим запросам отвечает мягкая медь, из которой можно формировать любые шнуры и элементы. Проволоку легко гнуть и паять вместе с такими элементами, как золото и серебро.

Медные сплавы хорошо взаимодействуют с эмалями. Эмалированная поверхность может сохраняться длительное время, не отслаиваясь и не растрескиваясь, на поверхности меди. Таково применение сплавов.

Определение меди в сплавах с железом

В других случаях систематическая погрешность влияет на результаты анализа иначе. Увеличение навески анализируемого материала влечет за собой возрастание только абсолютной погрешности, однако относительная погрешность остается при этом одной и той же. Примером такого влияния может служить иодометрическое определение меди в сплавах с незначительными примесями железа. Ионы меди реагируют с иодидом калия, выделяя эквивалентное количество свободного иода [c.60]Сплавы медно-цинковые. Методы определения меди Сплавы медно-цинковые. Методы определения свинца Сплавы медно-цинковые. Методы определения железа [c.574]

Главными представителями сплавов железа являются чугуны и стали. При анализе простых чугунов и сталей обычно определяют содержание в них углерода, кремния, серы, фосфора и марганца. Для придания сплавам железа определенных технических свойств в них вводят легирующие компоненты, из которых чаще всего приходится определять никель и хром (также ванадий, медь, титан, молибден и др.). [c.454]

Определение меди в минералах, рудах и продуктах металлургического производства имеет очень важное значение особенно потому, что медь в этих материалах определяется непосредственно, а не рассчитывается по разности, как это имеет место при определении железа, алюминия и цинка в сплавах, где эти элементы преобладают. [c.281]

При содержании в сплаве железа и меди их связывают в комплексы железо — фторидом натрия, медь — цианидом калия. Титр трилона Б устанавливают по раствору металлического свинца в тех же условиях, что и при определении его в сплавах. [c.159]

Определение меди в сплавах на основе железа и никеля [451, 452]. Метод применяют для определения 0,1—0,2% меди. [c.108]

Цель работы определение магния, марганца, меди и железа в алюминиевом сплаве методом трех эталонов. Эта работа может быть также выполнена после переведения алюминиевого сплава в раствор (см. работу 16). [c.72]

В литературе описано определение меди в железе и стали [1], в уксусной кислоте [2], в сплавах алюминия и сталях [3], в ниобии и тантале [4], в морской воде [5], в промышленных сточных водах [6]. [c.117]

Анализ в древности. Химический анализ проводится с незапамятных времен. Первый аналитический прибор — весы — известен с глубокой древности. Анализу подвергали руды, сплавы, изделия из драгоценных металлов. У римского историка Плиния описана методика анализа золота, еще раньще об оценке содержания золота писал император Вавилона. Плиний пишет об использовании экстракта дубильных орешков в качестве реактива. С помощью папируса, пропитанного экстрактом, отличали медь от железа (в растворе сульфата железа папирус чернел). В древности умели определять концентрацию по удельному весу само понятие удельный вес известно по крайней мере со времен Архимеда. По-видимому, вторым по времени появления аналитическим прибором был ареометр, он описан в трудах древнегреческих ученых. В произведении Теофраста О камнях говорится об определении золота с помощью так называемого пробного, или пробирного, камня способ этот применяется и до сих пор, наприм в инспекциях пробирного надзора. [c.14]

Электрогравиметрическое определение меди в сплавах на основе железа, алюминия, меди с применением стеклоуглерода [c.89]

Из большого числа аномальных явлений едва ли не первое место занимает эффект независимости скорости растворения метала, находящегося в активной области, от потенциала Е. Это относится к растворению амальгам щелочных металлов, железа, никеля, хрома, цинка, алюминия и его сплавов, кобальта, марганца, титана, германия, меди, сплавов на основе железа. Для этих металлов было установлено, что выход по току реакций их растворения в определенных условиях превышает 100%. [c.111]

Наиболее характерно окрашена соль меди (И), следы которой окрашивают органические растворители в интенсивный желтокоричневый цвет. Эта реакция с купралем была применена для колориметрического определения меди в сплавах, продуктах питания, биологических материалах и других. Реакция ионов меди с купралем является одной из наиболее чувствительных, однако ей мешает присутствие катионов, образующих аналогичные окрашенные тиокарбаматы.Для их маскирования рекомендуются различные комплексообразующие вещества, ни одно из которых не может быть использовано во всех случаях. Наибольшие затруднения вызывают железо, никель и кобальт. Комплексон связывает в слабоаммиачной среде все катионы, кроме катионов сероводородной группы. [c.120]

Сплавы медно-цинковые. Методы определения кремния Сплавы медно-цинковые. Методы определения фосфора Бронзы оловянные. Методы определения меди Бронзы оловянные. Методы определения свинца Бронзы оловянные. Методы определения олова Бронзы оловянные. Методы определения фосфора Бронзы оловянные. Методы определения никеля Бронзы оловя1шые. Методы определения цинка Бронзы оловянные. Методы определения железа Бронзы оловянные. Методы определения алюминия Бронзы оловянные. Методы определения кремния Бронзы оловянные. Методы определения сурьмы Бронзы оловянные. Методы определения висмута Бронзы оловянные. Методы определения серы Бронзы оловянные. Метод определения марганца Бронзы оловянные. Метод определения магния Бронзы оловянные. Методы определения мышьяка Бронзы оловянные. Метод определения титана Сплавы медно-фосфористые. Технические условия Бронзы оловянные, обрабатываемые давлением. Марки Сплавы медно-фосфористые. Методы определения содержания фосфора [c.574]

Первоначально реактив был предложен для осаждения меди, с чем и связано название его (слово купфер значит медь). Однако в настоящее время он применяется не для определения меди, а для осаждения катионов других металлов, например железа, ванадия, циркония, титана, олова, тантала, ниобия, четырехвалентного урана и др. В соответствии с этим купферон широко используется при анализе различных руд и сплавов, содержащих эти элементы. [c.158]

Титан губчатый. Технические условия Титан и сплавы титановые деформируемые. Марки Сплавы титановые. Методы определения алюминия Сплавы титановые. Методы определения ванадия Сплавы титановые. Метод определения хрома и ванадия Сплавы титановые. Методы определения вольфрама Сплавы титановые. Методы определения железа Сплавы титановые. М

железо – CuFe2P, термообрабатываемый сплав с большей прочностью, чем медь

Термообрабатываемые сплавы медь-железо имеют более высокую прочность, чем медь, при сохранении достаточно высокой электрической и теплопроводности и отличных сварочных, паяльных и паяльных свойств.

Перейти к краткой информации

История

Этот дисперсионно-твердеющий сплав был разработан Olin Brass в США в 1964 году (C19400). Он сочетает в себе высокую проводимость и прочность и оказался отличной альтернативой меди и латуни для электронных и электрических применений, таких как выводные рамки и разъемы.

В Европе сплав имеет обозначение CW107C и фигурирует в PD CEN / TS 13388 и как сплав выводной рамки в EN1758: 1998. Для этого сплава не существовало британского стандарта.

Термическая обработка

Дисперсионная термообработка включает нагрев медно-железного сплава до 800-900 o ° C и закалку в воде. Это называется обработкой раствора, и сплав находится в самом мягком состоянии. Последующее дисперсионное (старение) твердение при более низких температурах от 425 до 500 o C приводит к образованию мелкодисперсных осадков железа в альфа-матрице; они отвечают за повышенную прочность и твердость.

Медно-железный сплав может снимать напряжение при 200-300 o C.

Недвижимость

Сплав имеет следующую комбинацию свойств:

- Предел прочности на разрыв: 370-580 Н / мм 2

- Прочность: 110-485 Н / мм 2

- % удлинение: 10-1

- Твердость (HV): 80-170

- Электропроводность: 60-65% IACS

- Теплопроводность: 260-265 Вт / м o C

Производство

| Процесс | Рейтинг |

| Формование в холодном состоянии | Отлично |

| Горячее формование | Ярмарка |

| Пайка | Отлично |

| Пайка | Отлично |

| Кислородно-ацетиленовая сварка | Не рекомендуется |

| Дуговая сварка в среде защитного газа | Отлично |

| Сварка сопротивлением | Не рекомендуется |

Обработка

Оценено на уровне 20-25%, что является удовлетворительным.Свободная обработка латуни – 100%.

Устойчивость к коррозии

Медно-железо обладает хорошей устойчивостью к коррозии в промышленных и морских средах. Он нечувствителен к коррозионному растрескиванию под напряжением. Однако он подвержен атаке в присутствии аммиака, серы, сероводорода и ртути.

Релаксация стресса

Это снижение напряжения при постоянной деформации, обычно наблюдаемое в стальных болтах в корпусах турбин при высокой температуре, которые необходимо регулярно затягивать.

Для медных сплавов, используемых в электрических контактах, важно поддерживать хорошее контактное усилие в течение всего срока службы изделия и иметь хорошую устойчивость к релаксации напряжений.

Один показатель релаксации напряжения может быть получен путем измерения процента напряжения, которое сохраняется как функция температуры и времени. Результаты испытаний полосок из медного железа через 1000 часов:

| Температура o C | % остаточного приложенного напряжения |

| 100 | 70-90 |

| 150 | 50-75 |

| 200 | 30-60 |

Очевидно, что% остаточного напряжения уменьшается с повышением температуры; Такие результаты будут одним из факторов, используемых при разработке высокопроизводительных компонентов из медно-железной ленты, таких как зажимы, контакты, соединители, переключатели, штыри и выводные рамки, которые работают в этом диапазоне температур 100-200 o C ,

Прочность при температуре

Свинцовые рамы могут подвергаться воздействию высоких температур 350 o C в течение нескольких минут; испытания показали, что медь-железо показывает очень небольшую потерю прочности после 100 минут при 350 o C.

Приложения

Медно-железо сочетает в себе прочность и свариваемость, что делает его идеальным для следующих применений.

- Компоненты выключателя

- Пружины контактные

- Электрические разъемы

- Электропружины

- Зажимы

- Штекерные контакты

- Зажимы предохранителей

- Переключатели

- Розетки

- Обмотка кабеля

- Шпангоуты

- Решеточная матрица выводов (PGA) в полупроводниковой промышленности

Доступные формы

Медь-чугун бывает полосой, трубкой и проволокой.

Технические характеристики

Ниже приведены спецификации для Европы, США и Азии. Обратите внимание, что для США и Азии некоторые составы не идентичны. Эквивалентные стандарты из других стран можно найти на веб-сайте Copper Key.

- Европа: CW107C (CuFe2P) (обозначение европейского стандарта EN).

- США: C19400 (обозначение Американского общества испытаний и материалов ASTM).

- Япония: C1940 (Японские промышленные стандарты, обозначение JIS).

Дополнительную информацию о медно-железных и других проводящих материалах можно найти в Базе знаний по медным сплавам.

Пример применения 1: Ведущие рамки

Выводные рамы соединяют проводку от электрических клемм на полупроводниковой поверхности с крупномасштабными схемами на электрических устройствах и печатных платах.

Медь-железо, сочетающая прочность, электрическую и теплопроводность, формуемость, пластичность, коррозионную стойкость и способность выдерживать температуры до 350 o C в течение короткого времени без размягчения, является идеальным выбором для этого применения.

Свинцовая рама (любезно предоставлено Виландом Верке).

Свинцовая рама (любезно предоставлено Виландом Верке).Пример приложения 2: Решетка с выводами

Матрица сетки выводов, часто сокращенно PGA, представляет собой тип корпуса интегральной схемы. В PGA корпус имеет квадратную или прямоугольную форму, а штыри расположены в виде регулярного массива на нижней стороне корпуса. Штифты обычно расположены на расстоянии 2,54 мм друг от друга и могут закрывать или не закрывать всю нижнюю сторону упаковки.

Существует большой спрос на материалы с высокой теплопроводностью для рассеивания тепла, выделяемого при работе PGA, а также на материалы с высокой электропроводностью.Идеальным материалом для этого применения является CW107C в форме провода, который широко используется в качестве выводов PGA для персональных компьютеров, а луженые квадратные провода используются в клеммах разъемов для автомобилей.

Высокая электрическая проводимость 65% IACS, высокая теплопроводность 260 Вт / м o C и высокая прочность на растяжение до 580 Н / мм 2 – вот причины, по которым провод CW107C используется для массивов штыревых решеток в таких приложениях, как микропроцессор.

Матрица сетки выводов в микропроцессоре (Википедия).,

Матрица сетки выводов в микропроцессоре (Википедия).,Типы медно-никелевых сплавов

Сплавы для морской среды включают общетехнические и высокопрочные марки:

- Медно-никелевый сплав 90-10 (C70600, CW352H) содержит 10% никеля и является наиболее часто используемым деформируемым медным сплавом в морской технике. Он имеет небольшие, но важные добавки железа и марганца для повышения его устойчивости к локальной коррозии и течению морской воды. Он содержится в системах морской воды для морского и коммерческого судоходства и морской добычи нефти и газа, а также в опреснении и аквакультуре.

- 70-30 Медно-никелевый сплав (C71500, CW354H) содержит 30% никеля. Он прочнее, чем медно-никелевый сплав 90-10, и может выдерживать более высокие скорости потока. Он также содержит небольшое, но контролируемое количество железа и марганца для оптимизации его коррозионных свойств. Первоначально он был разработан для морских применений, но в настоящее время он широко используется, особенно в многоступенчатых опреснительных установках.

- 66-30-2-2 Cu-Ni (C71640, CW353H) Этот модифицированный сплав 70-30 содержит 2% железа и 2% Mn и может выдерживать более высокие скорости потока, чем 90-10 и 70-30.Однако его относительная устойчивость к локальной коррозии несколько меньше. Сплав успешно применяется в качестве трубок конденсатора. В коммерческом плане это его основная форма продукта. Первоначально он был разработан для повышения устойчивости к эрозионной коррозии в присутствии взвешенных твердых частиц и оказался чрезвычайно успешным в многоступенчатых установках мгновенного опреснения, особенно в секциях отвода тепла и нагревателя рассола.

- Медь-никель-хром: Деформируемый сплав Cu-Ni-Cr с 16% Ni и 0.5% Cr (UNS C72200) был разработан для обеспечения более высоких скоростей потока в трубках конденсатора. Литой сплав с 30% Ni и 2% Cr Королевским флотом Великобритании (Стандарт обороны Великобритании 02-824) используется в качестве альтернативы никель-алюминиевой бронзе для литых корпусов клапанов и компонентов насосов.

- Высокопрочные медно-никелевые сплавы:

- Добавление алюминия может повысить прочность медно-никелевого сплава с помощью обычных механизмов дисперсионного твердения. Сплавы Cu-Ni-Al, в основном состоящие из Ni 3 Al и известные как гамма-прайм, используются для изготовления валов и подшипниковых щеток, болтов, насосов и клапанов, шестерен и крепежных деталей.

- Добавление олова показывает спинодальное упрочнение за счет субмикроскопических флуктуаций химического состава. Сплавы Cu-Ni-Sn используются под водой, где требуются подшипниковые характеристики, немагнитные свойства, низкое загрязнение, защита от истирания или высокая прочность. Примеры применения включают подводный манифольд и устройства фиксации ROV, а также компоненты насоса для забортной воды, штоки, втулки и подшипники, компоненты буровых установок, подводные соединители и подъемные гайки.

| Сплав | Номер EN или другое обозначение | Номер UNS | Cu | Ni | Fe | Mn | Al | Sn | Другое |

|---|---|---|---|---|---|---|---|---|---|

* В этих группах сплавов доступны другие патентованные составы. Источник: Медные сплавы для морской среды; Публикация АКД № 206; Декабрь 2012 г .; Таблица 9. | |||||||||

| Cu-Ni | CW352H | C70600 | Рем | 10 | 1,5 | 1 | |||

| CW353H | C71640 | Рем | 30 | 2 | 2 | ||||

| CW354H | C71500 | Рем | 30 | 0.7 | 0,7 | ||||

| Cu-Ni-Cr | Def Stan 02-824 Часть 1 | – | 30 | 0,8 | 0,8 | 1,8 Cr | |||

| – | C72200 | Рем | 16 | 0,7 | 0,7 | 0,5 Cr | |||

| Cu-Ni-Al * | Cu-15Ni-3Al | – | Рем | 14.5 | 1,5 | 0,3 | 3 | ||

| Cu-Ni-Sn * | Cu-15Ni-8Sn | C72900 | Рем | 15 | 8 | ||||

Различия в общих национальных и международных спецификациях для медно-никелевых сплавов 90-10, 70-30 и 66-30-2-2 показаны в таблице ниже. Исходя из этого, можно сравнивать степень перекрытия различных стандартных материалов.В некоторых стандартах примеси контролируются более тщательно, чем в других. В случае сомнений следует получить консультацию поставщика.

| Номер UNS | Cu | Pb | Fe | Zn | Ni (включая Co) | Mn | Прочие |

|---|---|---|---|---|---|---|---|

| * При сварке изделия применяются особые ограничения, указанные покупателем: 0.5% Zn, 0,02% P, 0,02% Pb, 0,02% S и 0,05% C | |||||||

| C70600 | Рем | 0,05 * | 1,0–1,8 | 1,0 * | 9,0-11,0 | 1.0 | * |

| C71500 | Рем | 0,05 * | 0,4–1,0 | 1,0 * | 29,0-33,0 | 1.0 | * |

| C71640 | Рем | 0,01 | 1,7-2.3 | – | 29,0-32,0 | 1,5–2,5 | 0,03S, 0,06C |

| Обозначение | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Символ | Номер | Cu | C | Co * | Fe | Mn | Ni | P | Pb | Sn | Zn | Другое ** |

| * Co макс 0.1% считается Ni ** S 0,05% макс | ||||||||||||

| CuNi10-Fe1Mn | CW3-52H | Рем | 0,05 | 0,1 | 1,0–2,0 | 0,5–1,0 | 9,0-10,0 | 0,02 | 0,02 | 0,03 | 0,5 | 0,2 |

| CuNi30-Fe2Mn2 | CW3-53H | Рем | 0,05 | 0,1 | 1,5–2,5 | 1,5–2,5 | 29.0-32.0 | 0,02 | 0,02 | 0,05 | 0,5 | 0,2 |

| CuNi30-Mn1Fe | CW3-54H | Рем | 0,05 | 0,1 | 0,4–1,0 | 0,5–1,5 | 30,0-32,0 | 0,02 | 0,02 | 0,05 | 0,5 | 0,2 |

В медно-никелевый сплав часто добавляют небольшие количества других элементов для достижения определенных желаемых свойств.Но некоторые примесные элементы, такие как свинец, сера, углерод, висмут, сурьма и фосфор, могут ухудшить свариваемость и обрабатываемость в горячем состоянии. Следовательно, необходимо тщательно контролировать химические концентрации. Общие добавки и примеси в медно-никелевых сплавах включают следующие:

- Марганец неизменно присутствует в промышленных сплавах как деоксидант и десульфуризатор. Улучшает рабочие характеристики и способствует устойчивости к коррозии в морской воде.

- Железо добавлено (примерно до 2.5%) к сплавам, необходимым для морского применения. Железо придает устойчивость к ударам морской воды и увеличивает прочность. Первоначальная разработка оптимальных составов сплавов медь-30% никель-железо имела место в 1930-х годах. Эта работа была выполнена для удовлетворения морских требований к улучшенным коррозионно-стойким материалам для труб конденсаторов и других применений, связанных с морской водой. (ПРИМЕЧАНИЕ: термин «медно-никелевый (Cu-Ni)» относится к сплавам медь-никель-железо.)

- Хром улучшает сопротивление эрозии в быстро текущей морской воде. Он может частично заменить железо. При содержании 1% и более хром увеличивает прочность. Хром используется в литейном сплаве с 30% никеля (UK Defense Standard 02-824) и в деформируемом сплаве с низким содержанием хрома, 16% никеля (C72200).

- Ниобий (колумбий) может увеличить силу. Он также улучшает свариваемость литых сплавов.

- Алюминий используется в процессе старения высокопрочных медно-никелевых сплавов.

- Кремний – раскислитель, улучшающий литье, повышающий прочность и снижающий пластичность.

- Олово обеспечивает повышенную стойкость к атмосферному потускнению. При 2% он используется с 9% никеля для производства сплава C72500. Этот сплав имеет полезные свойства релаксации напряжений и упругости и используется в электронной промышленности. Сплавы с 4-10% олова могут обеспечивать упрочнение, обеспечивая высокие характеристики прочности, износостойкости и истирания.

- Титан незаменим в сварочных материалах.Это способствует образованию беспористых сварных швов.

- Цинк является основным компонентом сплавов Cu-Ni-Zn, также известных как никель-серебро. Напротив, содержание цинка в сплавах Cu-Ni ограничено менее 1%.

- Сурьма, мышьяк, свинец, сера, фосфор, теллур и висмут по отдельности или в комбинации мало влияют на коррозионную стойкость. Из-за их влияния на горячую пластичность они могут ухудшить свариваемость. Поэтому их тщательно контролируют до низкого уровня.

, производственная компания OEM / ODM по изготовлению нестандартных железных медных сплавов

Всего найдено 1 918 заводов и компаний по производству железных медных сплавов с 5 754 продуктами. Получите высококачественный железо-медный сплав из нашего огромного выбора надежных заводов по производству железо-медных сплавов. Бриллиантовый член| Тип бизнеса: | Производитель / Factory |

| Основные продукты: | Прототип, литье под давлением, литье под давлением, пресс-форма, обработка с ЧПУ |

| Mgmt.Сертификация: | ISO 9001, ISO 9000, ISO 14001, ISO 14000, ISO 14064 … |

| Собственность завода: | Общество с ограниченной ответственностью |

| Объем НИОКР: | ODM, OEM |

| Расположение: | Дунгуань, Гуандун |

| Тип бизнеса: | Производитель / Factory , Group Corporation |

| Основные продукты: | Литье, литье в песчаные формы, прецизионное литье, стальное литье, Чугун Литье |

| Mgmt.Сертификация: | ISO 9001, IATF16949 |

| Собственность завода: | Общество с ограниченной ответственностью |

| Объем НИОКР: | OEM, ODM |

| Расположение: | Циндао, Шаньдун |

| Тип бизнеса: | Производитель / Factory , Торговая компания , Group Corporation |

| Основные продукты: | Медь Сплав , нержавеющая сталь, сплав Сталь , инструментальная сталь, специальная сталь |

| Mgmt.Сертификация: | ISO 9001, ISO 9000, ISO 20000, SA 8000, BS 25999-2 … |

| Собственность завода: | Общество с ограниченной ответственностью |

| Объем НИОКР: | OEM, ODM, собственный бренд |

| Расположение: | Уси, Цзянсу |

| Тип бизнеса: | Производитель / Factory |

| Основные продукты: | Штамповка металла, Изготовление листового металла, Обработка с ЧПУ, Изготовление стали, Изготовление штамповки |

| Mgmt.Сертификация: | ISO 9001, IATF16949, HSE, QC 080000 |

| Собственность завода: | Общество с ограниченной ответственностью |

| Объем НИОКР: | OEM, ODM |

| Расположение: | Шанхай, Шанхай |

| Тип бизнеса: | Производитель / Factory , Торговая компания |

| Основные продукты: | Молибден, вольфрам, тантал, титан, Медь |

| Mgmt.Сертификация: | ISO 9000, QC 080000 |

| Собственность завода: | Общество с ограниченной ответственностью |

| Объем НИОКР: | OEM, ODM |

| Расположение: | Лоян, Хэнань |

| Тип бизнеса: | Производитель / Factory , Торговая компания |

| Основные продукты: | Вольфрамовые стержни, проволочные листы, электроды, трубка , сплав , молибденовая проволока, листовые стержни, трубка, тигель, , сплав , танталовая проволока, листовые стержни, тигельные трубы, титановая проволока, листовые стержни, трубы, , сплав , вольфрам, , медь, , Wcu, сплав , |

| Собственность завода: | Общество с ограниченной ответственностью |

| Объем НИОКР: | OEM |

| Расположение: | Лоян, Хэнань |

| Производственные линии: | 4 |

| Тип бизнеса: | Торговая компания |

| Основные продукты: | Медь Лом проволоки, Лом алюминиевой проволоки, Алюминиевый слиток |

| Собственность завода: | Общество с ограниченной ответственностью |

| Объем НИОКР: | OEM |

| Расположение: | Синтай, Хэбэй |

| Производственные линии: | Больше 10 |

Железо Медь Мастер Сплав Cufe10 Сплавы

Железо Медь Мастер-сплав Сплавы CuFe10

Мастер-сплавы представляют собой полуфабрикаты и могут иметь различную форму. Они представляют собой предварительно легированную смесь легирующих элементов. В зависимости от области применения они также известны как модификаторы, отвердители или улучшители зерна. Их добавляют в расплав для достижения желаемого результата. Их используют вместо чистого металла, потому что они очень экономичны и экономят энергию и время производства.

| Наименование продукта | Основной сплав железа и меди | ||||||

| Содержание | CuFe10 по индивидуальному заказу | ||||||

| Применения | 1. Отвердители: используются для улучшения физических и механических свойств металлические сплавы. № | ||||||

| Другие продукты | CuB, CuMg, CuSi, CuMn, CuP, CuTi, CuV, CuNi, CuCr, CuFe, GeCu, CuAs, CuY, CuZr, CuHf, CuSb, CuTe, CuLa, CuCe CuNd, CuSm, CuBi и т. Д. | ||||||

Shanghai Xinglu Chemical Technology Co., Ltd принадлежит компании Zhuoer Chemical Co., Limited, расположенной в Шанхае, и фабрике в промышленном парке Чжуанхуан, город Цзинин. , Провинция Шаньдун.

Обладая более чем десятилетним опытом в производстве и экспорте химикатов, мы можем предоставить вам одну остановку для закупок, предоставления услуг, включая логистику, таможенную очистку, тестирование, дизайн этикеток и другие, и мы стремимся предоставить отличный сервис, хороший качественный продукт и конкурентоспособная цена, чтобы предоставить больше возможностей для наших клиентов и обеспечить беспроигрышное сотрудничество.

И мы всегда приглашаем наших клиентов по всему миру посетить нас и проверить наш завод.

000

000

000

Вы производитель или продавец?

Да, мы являемся производителем, у нас есть завод в Химическом промышленном парке Чжанхуан, город Цзинин, провинция Шаньдун, и мы надеемся, что вы сможете посетить наш завод в удобное для вас время.

Q2: Как ваша фабрика контролирует качество.

Качество – это жизнь нашей фабрики, во-первых, каждое сырье приходит на нашу фабрику, мы сначала проверим его, если квалифицировано, мы обработаем производство с этим сырьем, если нет, мы вернем его нашему поставщика, и после каждого этапа производства мы будем тестировать его, а затем весь производственный процесс будет завершен, мы проведем окончательное тестирование до того, как товары покинут наш завод.

Q3: Как насчет вашего обслуживания?

Мы обеспечиваем обслуживание 7 * 12 часов, и, когда вам нужно, мы всегда будем здесь с вами, и, кроме того, мы можем предоставить вам комплексную закупку, а когда вы покупаете наши товары, мы можем организовать тестирование, таможенную очистку, и логистика для вас!

Q4: Доступны ли бесплатные образцы для оценки качества?

Да, конечно, мы можем предоставить вам бесплатные образцы, прежде чем вы купите коммерческое количество.

Q5: Каковы сроки доставки?

Для небольшого количества доставка займет всего 1-2 дня, а при большом количестве – около 1-2 недель.

Shanghai Xinglu Chemical Co., Ltd Una Nyx Адрес: № 500, Jianyun Road, , Китай + 86-21-20970332 Мобильный: + 86-17717679251 (WhatsApp) Wechat: 17717679251 Skype: 17717679251 QQ: 907937330 Электронная почта: albert @ shxlchem.com Веб-сайт: www.shxlchem.com |