Сплав железо алюминий никель – сплав железа с никелем и алюминием, 4 буквы, 1-я буква А, сканворд

alexxlab | 01.06.2020 | 0 | Разное

Применение и Свойства сплавов алюминия и никеля.

В связи с уменьшением добычи чистых металлов, в промышленности увеличилось применение смесей, и одна из них — сплав алюминия и никеля под названием ални. Это группа магнитотвердых материалов, обладающих большой коэрцитивной силой и остаточной индукцией. Содержание никеля доходит до 20–30%, а алюминия — до 10–20%.

Ални сплав.

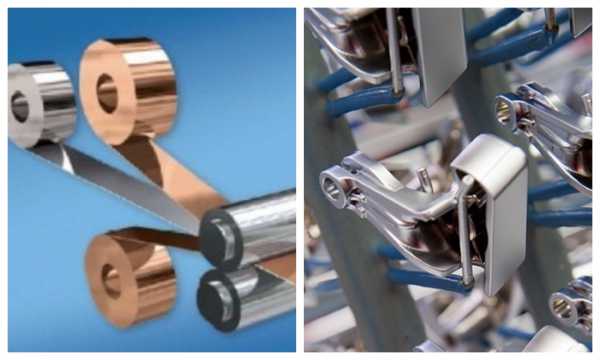

Ални-сплавы характеризуются высокой твердостью и хрупкостью, поэтому изготовление постоянных магнитов проводят методом литья. Легирование этих соединений улучшают магнитные свойства. Для этого используются медь, кобальт и некоторые другие элементы. Однако сплав алюминия с никелем, содержащий более 0,03% углерода, снижает эти качества.

Свойства сплавов

Сплав — это однородный твердый материал, состоящий из двух и более компонентов. Один из них является основой.

В ални-соединениях ею выступает никель. Они считаются главными конструкционными материалами, среди которых большое значение имеют сплавы, где в качестве основы применяется железо и алюминий. Все они наделены свойствами основных металлов:

- электропроводностью,

- теплопроводностью,

- пластичностью.

Основной характеристикой этих соединений служит способность к свариванию.

- Сплав никеля с алюминием часто применяется в качестве катализатора при гидрогенизации бензола для получения циклогексана, который является основным сырьем в процессе производства нейлоновых изделий. Для придания соединению активных каталитических свойств из поверхностного слоя выщелачивают алюминий при помощи водного раствора едких веществ. В процессе гидрогенизации активность катализатора постепенно падает, и для ее восстановления выщелачивают следующий слой. Полученный таким путем ускоритель называется никелем Ренея (или скелетным). Он обладает способностью самовозгораться на воздухе, поэтому хранят его под слоем воды.

Никель Ренея способен самовоспламеняться при контакте с кислородом.

- Получение сверхтвердых интерметаллических сплавов проводится путем смешения никелевого и алюминиевого порошков с последующей прессовкой и холодной деформацией. В результате этого происходит изменение механических и физико-механических свойств. При увеличении степени деформации прочность материала повышается, а пластичность — уменьшается. Никель в таком соединении является основой, и его часть составляет 80%, остальное приходится на долю алюминия.

- После деформации самонесущее изделие подвергается термической обработке. Благодаря применению такого способа значительно улучшаются термомеханические характеристики никель-алюминиевых сплавов — это стойкость к тепловому удару, сопротивление окислению и термоустойчивость. В противоположность к суперсплавам, при воздействии высоких температур они не требуют дополнительного керамического покрытия, поэтому отпадает проблема соединения металла и керамики. Никель-алюминиевые соединения выдерживают 500 полных циклов тепловых ударов при температуре 1350 °C.

- Дальнейшее повышение прочностных характеристик возможно при введении в сплав небольшой части (около 1%) элементов большой прочности — железо, вольфрам, молибден. При этом улучшается прочность при воздействии кратковременных ударных нагрузок.

Область применения

Никель-алюминиевые сплавы, содержащие железо, обычно легируют медью и кобальтом. Полученные соединения используют для изготовления магнитов разнообразных форм. Материал выходит твердый и хрупкий, с крупнозернистой структурой, поэтому изделия из него изготавливают методом отливки, с последующей шлифовкой специальным инструментом. При легировании кобальтом и титаном с применением термомагнитной обработки получаются изделия с наивысшей энергией. Они используются в сильно разомкнутых системах, так как обладают наиболее высокой коэрцитивной силой.

Понятие «сверхпрочный сплав» — часто применяется к высокотемпературным соединениям, которые способны длительное время сохранять надежность, сопротивление ползучести и коррозии при воздействии высоких температур.

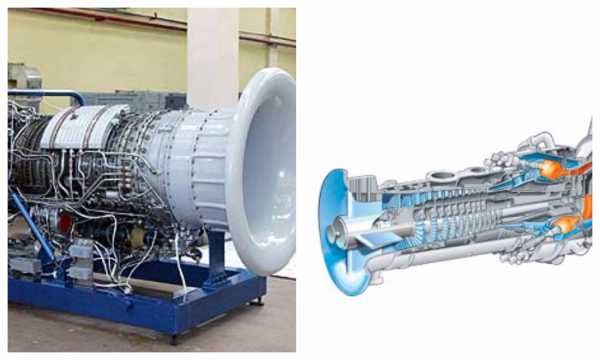

Именно эти свойства сплавов на никелевой основе дали возможность использовать их в качестве конструкционного материала для изготовления элементов газотурбинных двигателей. Детали реактивного двигателя — рабочие и сопловые лопатки, диски турбин и другие элементы — работают под воздействием температуры более 1100 °С многие тысячи часов, сохраняя при этом целостность металла.

Лопатки являются одними из самых напряженных элементов газотурбинного двигателя. На них воздействует не только высокая температура, но и огромные статические и динамические нагрузки.

Сплавы ални — незаменимы при производстве газотурбинных двигателей.

Чтобы предотвратить губительное влияние температурной коррозии, их поверхность покрывается защитным слоем. Для этого используется пакетная цементация либо покрытия, наносимые в газовой среде. В процессе диффузного воздействия происходит обогащение поверхностного слоя обрабатываемой детали алюминием с образованием алюминида никеля, который является основой покрытия.

Благодаря высоким антикоррозионным свойствам никелевые сплавы используются для плакировки сталей, что повышает их стойкость к износу и коррозии.

Никелевые сплавы — спасение от коррозии.

Похожие статьи

ometallah.com

Сплавы алюминия и железа – Справочник химика 21

Из сплавов алюминия наиболее распространен дюралюминий, сокращенно дюраль ( дюр означает твердый ). Большую твердость дюралю по сравнению с чистым А1 придают добавки меди ( 4%), марганца (–0,57о), магния (- 1,5%), кремния и железа (доли %). Применение нашли также сплав А1 с Si — силумин (16% Si) — и алюминиевая бронза (89% Си). [c.56]СПЛАВЫ ХРОМ—АЛЮМИНИЙ —ЖЕЛЕЗО [c.207]

Сплав алюминий-железо [c.19]

Заслуживает интерес применение напыленного алюминиевого покрытия для повышения стойкости стали к высокотемпературному окислению при температурах до 900° С. Деталь подвергают обдуву металлической крошкой, после чего напыляют слой алюминия толщиной около 0,2 мм. Затем наносят слой битума или жидкого стекла и подвергают деталь диффузионному отжигу в печи при 850° С в течение 30 мин. Окончательное покрытие состоит пз последовательности сплавов алюминий — железо и наружной пленки алюминиевого окисла (рис. 6.29). Такое покрытие будет сопротивляться окислению в течение очень длительного времени при температурах до 900 С. При более высоких температурах диффузия железа в алюминий становится настолько быстрой, что слой сплава обогащается железом, и верхний слой содержит уже недостаточное количество алюминия для того, чтобы обеспечивать дальнейшую защиту. Усовершенствование этого процесса заключается в использовании алюминия, содержащего 0,75% d. Для этого сплава отпадает необходимость в операции покрытия деталей слоем битума или жидкого стекла. Деталь после нанесения на нее покрытия сразу же помещают в печь. Использование этого метода позволяет получать более толстый диффузионный слой. Этот процесс может быть использован и для некоторых марок чугуна. Но если в последнем слишком высоко содержание свободного графита, то алюминиевый слой не будет защищать от высокотемпературного окисления.

Большая часть алюминия применяется в виде его сплавов с магнием, медью, кремнием, цинком, никелем, железом и другими металлами. Наиболее важные — сплавы типа дюралюминия (я 94% А1, 4% Си, 5% Mg и 0,5% Мп), литейные сплавы — силумины ( — 12% 51) и сплавы с магнием ( 10% Mg). По своим ценным свойствам сплавы алюминия занимают второе место после сплавов железа, причем области применения их неуклонно расширяются. Особенно возросло их применение в транспорте и строительном деле. Благодаря таким свойствам, как малая плотность, [c.476]

В настоящее время алюминий получают электролитическим методом, так как попытка восстановления глинозема углем при высокой температуре ведет к образованию карбида. Восстановлением руд в мощных электропечах получают не чистый алюминий, а сплавы алюминия с медью и железом, кремнием, марганцем и другими металлами. [c.477]

Высокая вторичная электронная эмиссия сплава алюминия, железа, кремния и германия обусловливает возможность применения его в качестве катодного материала электронных ламп.

Диаграмма состояния сплава алюминий-железо представлена на фиг. 16. [c.19]

Сплав алюминия с кремнием, так же как и сплав алюминий-железо, в нейтральных растворах вследствие наличия устойчивой пленки на алюминии корродирует медленно, и обнаружить разность потенциалов структурных составляющих не представляется возможным. В 0,Ш растворе МаОН пленка на алюминии разрушается, поэтому удалось [c.21]

В цехах, где соблюдается искробезопасность, применяется инструмент, изготовленный из сплавов алюминия, бронзы, бериллиевой бронзы. Взрывобезопасные гаечные ключи, молотки, кувалды изготовляются из сплава меди (70%), марганца, алюминия, железа и цинка. [c.380]

При получении покрытия из расплава в ванну с расплавленным алюминием обычно добавляют кремний, чтобы затруднить образование слоя хрупкого сплава. Полученные из расплава покрытия используют для повышения устойчивости к окислению при умеренных температурах таких изделий, как отопительные устройства и выхлопные трубы автомобилей. Они стойки к действию температуры до 480 °С. При еще более высоких температурах покрытия становятся огнеупорными, но сохраняют защитные свойства вплоть до 680 °С [21]. Использование алюминиевых покрытий для защиты от атмосферной коррозии ограничено вследствие более высокой стоимости по сравнению с цинковыми, а также из-за непостоянства эксплуатационных характеристик. В мягкой воде потенциал алюминия положителен по отношению к стали, поэтому покрытие является коррозионностойким, В морской и некоторых видах пресной воды, особенно содержащих С1″ и SO4″, потенциал алюминия становится более отрицательным и может произойти перемена полярности пары алюминий—железо. В этих условиях алюминиевое покрытие является протекторным и катодно защищает сталь. Показано, что покрытие из сплава А1—Zn, состоящего из 44 % Zn, 1,5 % Si, остальное — Al, имеет очень высокую стойкость в морской и промышленной атмосферах. Оно защищает также от окисления при повышенных температурах.

Металлический церий в смеси с другими элементами (А1, Са, М , V, Т1 и 51) используется в металлургии при изготовлении качественных сталей. Церий очищает металлическую ванну от азота, кислорода, серы и фосфора и делает шлак легкоплавким. Применяемый флюс в виде сплава содержит 5—15% церитовых металлов, 25—60% Л1 или 5—15%Са, Mg или 51 и 5—3% Т1, остальное — железо. Введение Се в металлический алюминий позволяет резко уменьшить в последнем содержание 51, нарушающего его структуру и снижающего прочность. В то время как нечистый металлический алюминий издает почти деревянный звук, металл, рафинированный церием, издает чистый колокольный звон. Церий в виде сплава с железом применяется для изготовления камней для зажигалок. [c.280]

При определении в бронзах алюминия, железа, никеля и цинка медь обычно удаляют электролизом или тиосульфатом. В бронзах, содержащих одновременно бериллий, алюминий и желе-3 о, требуется много предварительных операций для их разделения. В сплавах медь — железо, содержащих до 50% железа, медь количественно выделить невозможно. В указанных случаях анализ может быть выполнен при помощи хроматографического ионообменного разделения. [c.147]

Для загрузки алюминия, подлежащего рафинированию, в боковой футеровке сделан карман, футерованный магнезитовым кирпичом и сообщающийся с рабочим пространством ванны на уровне анодного сплава. Процесс рафинирования сводится к растворению из анодного сплава алюминия и более электроотрицательных примесей— натрия, кальция, магния и др. Более электроположительные примеси — кремний, медь, железо и другие —не растворяются и накапливаются до некоторой концентрации в анодном сплаве. [c.284]

Более простым техничес

www.chem21.info

Сплавы никель-хром и никель-железо-хром, легированные алюминием

МЕДИ СПЛАВЫ — сплавы на основе меди, содержащие олово, цинк, алюминий, никель, железо, марганец, кремний, бериллий, хром, свинец, золото, серебро, фосфор и другие легирующие элементы. Добавки повышают прочность и твердость, стойкость против коррозии, улучшают антифрикционные свойства. М. с. делят на латуни, бронзы и медно-никелевые сплавы. Латуни — М. с., в которых главным легирующим элементом является цинк. Самыми распространенными латунями являются томпак (80 [c.156]Наиболее эффективными легирующими компонентами, повышающими устойчивость железа к окислению на воздухе, являются алюминий и хром, особенно если использовать их с добавками никеля и кремния. Отмечено, что сплав 8 % А1—Ре обладает такой же устойчивостью к окислению, как и сплавы 20 % Сг— 80 % N1 [55]. К сожалению, применение стойких к окислению Л1—Ре-сплавов ограничено их низкими механическими свойствами, малой прочностью защитных оксидных пленок и способностью алюминия образовывать нитриды, вызывающие охрупчивание. Некоторые из этих недостатков Л1—Ре-сплавов преодолеваются посредством легирования хромом. [c.204]

МЕДИ СПЛАВЫ — сплавы на ото ве меди. В виде бронзы применялись за 3000 лет до н. э. В жидком состоянии медь сплавляется со многими элементами, с большинством из них — в любом соотношении. Лишь вольфрам, молибден, осмий, рутений и тантал практически не сплавляются с нер. В твердом состоянии макс. растворимость элементов (в альфа-твердом растворе меди) изменяется в очень широких пределах от сотых и десятых долей процента (хром, ниобий, свинец, ванадий, цирконий) до процентов (серебро, алюминий, мышьяк, бериллий, кадмий, кобальт, железо, магний, кремний, титан и др.) и десятков процентов (индий, олово, цинк). Неограниченно растворяются никель, золото, марганец, палладий и платина. Однако с золотом, марганцем, палладием и платиной М. с. в твердом состоянии претерпевают превращения. С увеличением концентрации легирующего элемента в альфа-твердом растворе меди повышается мех. прочность сплавов их теплопроводность и электропроводность уменьшаются (менее всего при легировании серебром). К вредным примесям относятся висмут, сурьма, свинец и углерод (в медноникелевых сплавах), к-рые приводят к хрупкости. Стойкость против коррозии М. с. зависит от природы легирующего элемента и окружающей среды. Повышают стойкость никель, олово и алюминий. С понижением т-ры раст [c.780]

Ионное легирование железа алюминием более эффективно чем хромом и никелем при равных концентрациях легирующих компонентов. При ионной имплантации алюминием образуется поверхностный сплав Ре, 6,6% А1, склонный к самопассивации и более стойкий к локальным формам коррозии, чем сплавы Ре, 6,6% Сг и Ре, 6,6% N1, полученные также методом ионной имплантации. [c.132]

Используемые в технике сплавы содержат больше двух компонентов. В состав большинства марок стали входят наряду с железом и углеродом так называемые легирующие элементы — Мп, Сг, N1, 5 и др. Несколько элементов обычно входит в состав сплавов на основе меди, олова, алюминия и многих других цветных металлов. Для описания фазовых равновесий в реальных сплавах во многих случаях достаточно знания диаграмм состояния для систем, состоящих из трех основных компонентов, например, для нержавеющих сталей из железа, хрома и никеля. [c.180]

Сплав железа с углеродом при содержании последнего более 1,7% называют чугуном. Чугун тверд, но хрупок и не поддается ковке или прокатке. Он используется главным образом для отливок тяжелых машинных частей (станин, маховых колес и т. п.) и на переработку его на сталь. Для улучшения свойств чугуна его легируют, что обеспечивает возможность широкого использования его в промышленности. Легирование чугуна и стали обычно проводят хромом, никелем, марганцем, кремнием, молибденом, вольфрамом, ванадием, титаном, алюминием, ниобием, кобальтом, медью, бором, магнием. От качества и количества легирующих элементов зависят свойства чугуна и стали. Требования к химическому составу выпускаемого промышленностью чугуна определяются условиями его назначения. Так, например, жаростойкий чугун должен соответствовать по химическому составу требованиям ГОСТ 7769—63, отливки из ковкого чугуна ГОСТ 1215—59 (табл. 20, 21). [c.270]

В состав продуктов коррозии, переходящих в рабочую среду основного цикла ТЭС, входят все компоненты сплавов, которые применяются для изготовления котлов, турбин, конденсаторов, подогревателей и другого оборудования. Стали обогащают воду и пар продуктами коррозии, содержащими в своем составе железо, хром, молибден, никель, ванадий и другие легирующие добавки. Латуни посылают в воду продукты коррозии, содержащие медь и цинк, а также олово, алюминий и никель. [c.113]

Основные жароупорные материалы — это сплавы на базе железа со специальными легирующими добавками. Хром и алюминий придают сплавам жаростойкость — способность противостоять окислению при высоких температурах. Никель повышает механическую прочность сплава в условиях работы материала при высоких теш пературах и улучшает обрабатываемость. [c.41]

Присутствие же в алюминии легирующих присадок резко сказывается на его способности растворять водород, особенно R жидком состоянии. Так, изучением растворимости водорода в алюминии в интервале температур 700—1000° было установлено. что медь, кремний и олово ее понижают, причем из сплавов алюминия с медью минимальной растворимостью водорода обладает сплав с 6% меди. Добавка к алюминию марганца, никеля, магния, железа, хрома, церия, тория и титана повышает растворимость в нем водорода, причем последние три металла увеличивают растворимость водорода в большем интервале температур, чем железо и хром. В присутствии 2,8 /о Мп или 6 /о Mg алюминий приобретает способность поглотать водород б твердом состоянии, при 600° в присутствии марганца и при 500° — в случае добавки магния [175]. [c.214]

Химические продукты в той или иной мере всегда вызывают коррозию материала аппарата, поэтому для изготовления их применяются различные металлы (железо, чугун, алюминий) и их сплавы. Наибольшее применение находят стали. Благодаря способности изменять свои свойства в зависимости от состава, возможности термической и механической обработки стали с низким содержанием углерода хорошо штампуются, но плохо обрабатываются резанием. Добавки других металлов — легирующих элементов — улучшают качество сталей и придают им особые свойства (например, хром улучшает механические свойства, износостойкость и коррозионную стойкость никель повышает прочность, пластичность кремний увеличивает жаростойкость). [c.243]

Образование указанных фаз определяется природой легирующего элемента и способностью к растворению его в феррите или аустените. Например, никель, кремний, алюминий и медь образуют с а-железом твердые растворы — легирован

www.chem21.info

Сплавы на основе железо—никель—алюминий – Энциклопедия по машиностроению XXL

СПЛАВЫ НА ОСНОВЕ ЖЕЛЕЗО—НИКЕЛЬ—АЛЮМИНИЙ [c.220]Магниты литые постоянные (сплавы Ални) — недеформируемые сплавы на основе железо—никель—алюминий. Марки, химический состав и магнитные свойства (ГОСТы 4402—48 и 9575—60) термообработанных магнитов приведены в табл. 38. [c.39]

Описанные зависимости относятся лишь к анализу причин уменьшения надежности сварного шва в процессе его кристаллизации. Необходимо отметить, что сварка ряда высоколегированных сплавов на основе железа, никеля, алюминия и магния часто сопровождается возникновением околошовных горячих трещин. Их возникновение возможно, если преимущественная концентрация деформаций будет иметь место не в металле шва, а в околошовной зоне. Это явление возникает, когда металл околошовной зоны, находясь в твердо-жидком состоянии, де формируется под воздействием более прочного, полностью затвердевшего металла шва. Возникновение горячих трещин в околошовной зоне также определяется исчерпанием деформационной способности, которая зависит в этом случае от размера исходного зерна и степени сегрегации примесей но его границам. [c.233]

В современной технике все шире применяют высоколегированные сплавы на основе железа, никеля, молибдена, титана, алюминия, меди и т.д., предназначенные для работы в условиях высоких температур и напряжений, активных сред и др. Свойства этих сплавов в большой мере зависят от характера их микроструктуры — величины зерна, степени и характера разнозернистости и т.д. [c.382]

Бериллий в основном применяется в сплавах на основе меди, никеля, алюминия и в меньшей степени — железа. Возможно применение бериллия как раскислителя для ряда металлов. [c.519]

В качестве материалов матриц при изготовлении МКМ применяют освоенные промышленностью металлы и сплавы, а также сплавы, создаваемые специально для получения МКМ. В зависимости от требуемых эксплуатационных свойств применяют следующие материалы легкие металлы и сплавы на основе алюминия и магния сплавы на основе титана, меди жаропрочные и жаростойкие сплавы на основе железа, никеля и кобальта тугоплавкие сплавы на основе вольфрама, молибдена и ниобия. [c.464]

Развитие современной техники предъявляет к конструкционным материалам все новые требования, которым не всегда могут удовлетворить сплавы на основе железа, меди, алюминия или никеля. [c.133]

До последнего времени бериллий применялся в основном для легирования сплавов на основе меди, никеля, алюминия, в меньшей степени железа и особенно для производства бериллиевой бронзы. В чистом виде бериллий использовали лишь для изготовления окон рентгеновских трубок (поскольку он слабо поглощает рентгеновские лучи), в некоторых акустических приборах, в источниках нейтронов. [c.459]

Для обеспечения равномерности по толщине и однородности по составу диффузионного слоя суспензию готовят из порошков мелких фракций (0,040 мм и менее). Суспензионный метод чаще всего применяют для нанесения алюминидных покрытий. При этом если для жаропрочных сплавов на основе железа, никеля и кобальта обычно ограничиваются только одним порошком алюминия, то для тугоплавких металлов (ниобий, тантал, молибден, вольфрам) и сплавов на их основе чаще применяют смеси порошков, получая модифицированные алюминидные покрытия. [c.275]

В качестве материала при изготовлении отливок литьем под давлением применяются сплавы на основе олова, свинца, цинка, алюминия, магния, меди. В последние годы изучается возможность получения-отливок из сплавов на основе железа, никеля, кобальта, титана и др. Металлические сплавы в соответствии с температурой плавления обычно разделяют на пять групп [c.89]

Литые сплавы на основе железа, никеля, кобальта и алюминия (по ГОСТ 4402-4в) [c.165]

Для обычных и нержавеющих сталей и высокопрочных сплавов существует ряд покрытий на алюминиевой основе. В промышленности применяют покрытия на основе алюминия, никеля и алюминия, железа и алюминия или алюминия и стекловидной составляющей, в частности для высокопрочных сплавов на основе железа, никеля или кобальта. Многие из этих покрытий наносятся на деталь в виде эмульсии и спекаются (диффузионный процесс) при 870—1150° С. Продолжительность термообработки — до 24 н. Эти диффузионные покрытия—сплавы обеспечивают существенную защиту от окисления. В табл. 21 приведены результаты [c.115]

Коррозионной усталости в определенных условиях подвержены практически все конструкционные сплавы на основе железа, алюминия, магния, меди, никеля, титана и других металлов. Интенсивность влияния коррозионной среды на сопротивление усталости определяется ее агрессивностью, структурным состоянием металла, его дефектностью, состоянием поверхности изделий, их геометрией и условиями нагружения. Наиболее полно изучена коррозионная усталость углеродистых и легированных сталей и значительно меньше — сплавов титана, алюминия и других металлов. [c.49]

Значительной химической активностью отличаются и другие цветные металлы алюминий, магний, медь, никель и сплавы на их основе. При сварке их защиту от взаимодействия с воздухом, а также защиту расплавленных сталей и сплавов на основе железа обеспечивают инертные газы, специальные флюсы и электродные покрытия. [c.54]

Металлические магнитотвердые материалы — это легированные стали, специальные сплавы на основе железа, алюминия, никеля и легирующих компонентов (кобальт, кремний). [c.119]

Причина коррозионной усталости – локализация электрохимических анодных процессов (при коррозии в растворах электролитов) и химических процессов (при газовой коррозии) на участках концентрации механических напряжений (поры, трещины, скопления вакансий, дислокаций и т.п). Повреждению подвержены в большей или меньшей степени все конструкционные сплавы на основе железа, алюминия, никеля, меди и др. металлов. [c.163]

Из большого числа аномальных явлений едва ли не первое место занимает эффект независимости скорости растворения метала, находящегося в активной области, от потенциала Е. Это относится к растворению амальгам щелочных металлов, железа, никеля, хрома, цинка, алюминия и его сплавов, кобальта, марганца, титана, германия, меди, сплавов на основе железа. Для этих металлов было установлено, что выход по току реакций их растворения в определенных условиях превышает 100%. [c.111]

Металлические материалы—сплавы на основе железа, алюминия, меди, свинца, цинка, олова, никеля и магния. [c.213]

Справочник-атлас Структура и коррозия металлов и сплавов содержит сведения об используемых в промышленности коррозионностойких сплавах на основе железа (стали), никеля, титана, меди и алюминия. [c.6]

Быстрое развитие ракетной техники, реактивной и турбореактивной авиации привело в последние годы к увеличению потребности в материалах, характеризующихся хорошими прочностными характеристиками при высоких температурах. Такие материалы в отличие от жаростойких называются ж а р о -п р о ч н ы м и. В принципе, жаростойкость не всегда сопутствует жаропрочности. Например, сплавы на основе железа или никеля, легированных хромом или алюминием, весьма стойки в окислительных средах пр высокой температуре, но характеризуются значительным ухудшением механических свойств с ростом последней. С другой стороны, тугоплавкие металлы (вольфрам, молибден, осмий), сохраняющие при высоких температурах свои механические свойства, легко окисляются, причем часто с катастрофической скоростью. [c.74]

Межкристаллитная коррозия (МКК) — один из наиболее опасных видов местной коррозии сплавов, вызывающий избирательное разрушение по границам зерен. В результате этого происходит потеря прочности и пластичности сплава и преждевременное разрушение ответственных конструкций. Межкристаллитная коррозия наблюдается у многих технических сплавов на основе железа и, в особенности, у нержавеющих сталей различных классов (Fe—Сг, Fe—Ni— r, Fe—Mn Ni—Сг и др.), на основе никеля (Ni—Мо, N1—Сг—Мо), на основе алюминия (AI—Си, А1—Mg—Si). [c.100]

Несмотря на большое значение в технике сплавов на основе алюминия, магния, меди, никеля, а в последнее время— титана, циркония и ряда других, наиболее широкое применение среди коррозионностойких имеют сплавы на основе железа — коррозионностойкие (нержавеющие) стали. [c.141]

В настоящее время в технике применяют самые разнообразные металлы в чистом виде и сплавы на их основе, которые могут подвергаться пайке. Однако наибольшее распространение получили сплавы на основе железа, меди, никеля и алюминия, для которых и разработано большинство известных припоев. Другие металлы в паяных конструкциях встречаются значительно реже, и пайка их во всех отношениях менее исследована. [c.32]

Стандарт распространяется на электролитические никелево-хромовые и медно-никеле-во-хромовые покрытия, наносимые на изделия из сплавов на основе железа, цинковых сплавов, меди и ее сплавов и алюминия и его сплавов [c.646]

Изготовляются из чистого железного порошка, а также из сплавов на основе железа, никеля, алюминия, кобальта и других металлов Состоит из кристаллов карбидной фазы, сцементованных твердым раствором карбида в металлах железной группы (чаще всего кобальта) отличаются Высокими твердостью и износостойкостью [c.324]

Магниты Изготовляются из чистого железного порошка, а также из сплавов на основе железа, никеля, алюминия, кобальта и других металлов 1 азличные радиотехниче ские приборы и электролитические аппара ты [c.318]

Магнитнотвердые материалы применяются для изготовления постоянных магнитов. К ним относятся си лавы на основе железо— никель—алюминий альни, альнико, магпико и др. Магнитнотвердые сплавы обладают высоким значением коэрцитивной силы и сравнительно большой остаточной магнитной индукцией. [c.250]

Волокна, полученные из рассмотренных способов, смешивают с порошком металла, образуюш,его матрицу. Выбор матричного металла определяется его совместимостью с материалом волокна, технологическими и эксплуатационными характеристиками композиционного материала. Обычно используют порошки алюминия, меди, титана и других тугоплавких металлов и их сплавов, а также жаропрочных сплавов на основе железа, никеля и кобальта. Смешивание порошка матричного металла с волокнами осуш,ествляют механическим (в случае дискретных волокон) или химическим (на волокна осаждают матричный металл из раствора его химического соединения) способом. Механическое смешивание лучше проводить в устройствах опрокиды-ваюш,егося типа (двухконусном смесителе, смесителе с эксцентричной осью и др.), так как барабанные смесители вызывают заметное комкование волокна. [c.183]

Для жаропрочных сплавов на основе железа, никеля и кобальта наиболее перспективны в качестве упрочнителей твердого раствора такие элементы, как молибден, ниобий, вольфрам На рис 180 показано влияние легирующих эле ментов на жаропрочность твердых растворов на хромонике левой основе типа Х20Н80 Отметим, что положительное влияние алюминия, ниобия и титана связано с образовани ем упрочняющих интерметаллидных фаз [c.300]

Высокие значения удельного сопротивления могут быть получены только 3 случае образования компонентами твердых растворов. Удельное сопротивление механической смеси изменяется прямо пропорционально концентрации одного из компонентов. Высоким удельным сопротивлением обладают сплавы на основе железа, никеля или меди. Из элементов, образуюищх твердые растворы с железом, резко увеличивают удельное сопротивление кремний и алюминий и в меньщей степени марганец и хром (фиг. 71). Удельное сопротивление никеля повышают хром и железо. Никель, марганец, цинк, кремний, алюминий очень сильно увеличивают удельное сопротивление меди. [c.125]

Изложена теория коррозии и защиты металлов в электролитах, атмосфере, парах и газах при высоких температурах. Значительное место уделено описанию коррозионной стойкости сплавов на основе железа, меди, алюминия, никеля и новых способы защиты от коррозии обработкой внещней среды, наложением тока и покрытиями. Илл. 113. Табл. 20. Библ. 446 назв. [c.4]

Алюминий вводят в жаропрочные и жаростойкие сплавы на основе железа и никеля. Его присутствие в не льших количествах в конструкционных и инструментальных сталях положительно влияет на прочностные и эксплуатационные свойства деталей. [c.68]

Механизм упрочнения при старении сплавов различных систем состоит в том, что зоны предвыделений и образующиеся дисперсные частицы, имея по сравнению с матрицей различные упругие свойства, создают поля напряжений, взаимодействующие с дислокациями. В результате движение дислокаций через кристалл затормаживается и деформация сплава затрудняется с другой стороны, дисперсные частицы оказывают также сопротивление переползанию дислокаций (см. рис. 58). Например, у магнитотвердых сплавов структура, возникающая на различных стадиях старения в системе Fe—Ni—Al, способствует увеличению коэрцитивной силы, поскольку зоны предвыделений и области дисперсных выделений, будучи соразмерными с величиной доменов, задерживают переориентацию стенки Блоха в процессе перемагничи-вания сплава. Эффект старения наблюдают и используют не только в системах цветных сплавов (на основе алюминия, магния, титана, никеля), но и в сплавах на основе железа и, в частности, у стали, содержащей [c.112]

Сплавы на основе железа. Эти сплавы в основном применяются для электронагревательных элементов. Высокая нагревостойкость таких элементов объясняется введением в их состав достаточно больпшх количеств металлов, имеющих высокое значение объемного коэффициента оксидации К (стр. 183), потому при нагреве на воздухе образующих практически сплошную оксидную пленку. Такими металлами являются никель, хром и алюминий. Железо, как уже отмечалось выше, имеет объемный коэффициент оксидации меньше единицы и потому при нагреве легко окисляется (см. рис. 7-10) чем больше содержание железа в сплаве, например, с Ni и Сг, тем менее нагревостоек этот сплав. [c.220]

Несущая способность деталей ирн коррозионной усталости может снижаться в десятки раз по сравнению с усталостной прочностью на воздухе и но абсолютпы.м значениям составлять 20 — 100 МПа (см. рис. 27). При этом необходимо учитывать, что коррозионной усталости подвергаются практически все конструкционные металлы и сплавы на основе железа, хрома, никеля, алюминия, меди и в меньшей степени титана. Коррозионная усталость металлов может проявляться в растворах солей, щелочей, кислот, воде и во влажном воздухе. [c.80]

Одним из способов достижения высокой вязкости разрушения сплавов на основе железа, предназначенных для криогенной техники, является снижение концентрации охрунчивающих примесей (углерода, кислорода и азота) путем введения химически активных (поглощаюших) элементов, которые будут связывать указанные примеси. Были опробованы добавки одиннадцати активных металлов в системе Fe—I2Ni, включая А1, Hf, La, мишметалл, Nb, Si, Та, Ti, V, Y и Zr. Предварительные исследования [2] показали, что AI, Nb, Ti и V наиболее эффективно повышают вязкость разрушения. Для наиболее подробного исследования в качестве оптимального варианта химически активного элемента был выбран алюминий. Задачами исследования были оптимизация содержания никеля и алюминия, изучение влияния примесей, механизмов упрочнения и свариваемости. [c.251]

Описаны сплавы кремния с сурьмой, висмутом, кобальтом, эологгом, свннцом, серебром, оловом и цинком [461. В двойных системах кремния с указанными металлами не обнаружено никаких соединений. Получены также сплавы с алюминием (47, 71. Сплавы на основе железа можно покрывать кремнием или сплавлять с ним [59]. Отливки из сплавов железа с высоким содержанием кремния (15 )о) стойки против коррозии, однако они не поддаются обработке резанием. Эти и другие сплавы кремнии и железа, а также кремния, углерода и железа подробно изучались Грейнером и сотр. [331. Те же авторы рассматривают кремнистые и кремнсмаргание-вые стали, в том числе стали, которые содержат также никель, молибден, хром и ванадий. [c.338]

Двойные, тройные и четверные сплавы на основе ннобия, содержащие алюминий, хром, кобальт, железо, молибден, никель, кремний, тантал, титан, вольфрам, ванадий и цирконий, являются предметом широких исследований [100]. Наиболее устойчивый к появлению окалины сплав содержит 20 вес. % хрома, 12 вес.% кобальта и 68 вес.% ниобия. [c.463]

Из цветных металлов в качестве конструкционных материалов заслуживают внимания алюминий, титан, медь, никель и их сплавы. Значительно реже применяют тантал. Из сплавов на основе железа необходимо указать хромоникелевые нержавеющие стали (типа 1Х18Н10Т) и хромоникельмолибденовые не–ржавеющие стали (типа Х17Н13МЗТ). [c.294]

Экспериментально и теоретически на основе учета энергий смешения элементов с железом и углеродом были получены характеристики растворения углерода в сплавах железа с марганцем кремнием серой, фосфором, кобальтом никелем молибденом ванадием мелью ото вом, алюминием, титаном [6] Поскольку растворение — это электронный процесс, то элементы, отдающие свои эпектроны в недостроенную 3d оболочку железа, умень шают растворимость углерода Поэтому все элементы че твертого периода, стоящие левее железа, уменьшают растворимость углерода Элементы третьего периода так же уменьшают растворимость углерода, однако зависи мость здесь сложнее, так как необходимо учитывать ха рактер взаимодействия элементов с железом Элементы третьего и четвертого периодов, стремясь окружить себя атомами железа и вытесняя углерод, повышают актив ность углерода Элементы, взаимодействующие с угле родом сильнее, чем железо, понижают активность угле рюда Установлена зависимость растворимости углерода в сплавах на основе железа от порядкового номера тре тьего элемента в таблице Д И Менделеева Экспери ментально также доказано, что разность между атом ной долей углерода в насыщенном им тройном ставе [c.76]

mash-xxl.info