Сплавы металлов какие бывают: СПЛАВЫ | Энциклопедия Кругосвет

alexxlab | 15.12.1991 | 0 | Разное

сплавы металлов

Любое производство, от крупного до гаражного, имеет дело именно со сплавами металлов, а не с чистыми металлами (чистые металлы применяют лишь в атомной промышленности). Ведь даже широко распространённая сталь является сплавом, в котором содержится до двух процентов углерода, но об этих нюансах будет написано подробнее ниже. В этой статье будет описано большинство сплавов, их получение, основные и полезные свойства, применение и многие другие нюансы.

Эта статья о сплавах металлов, причём мы не будем особо углубляться в дебри материаловедения и описывать абсолютно все сплавы, да и нереально это в пределах одной статьи. Ведь если углубиться в эту тему, и затронуть хотя бы большинство, то можно растянуть статью в необъятное полотно. Здесь будут описаны самые популярные сплавы с точки зрения автомобилестроения и мотопрома (согласно тематике сайта), хотя немного будут затронуты и другие аспекты промышленности.

Но кроме сплавов, всё же следует написать пару слов о самих металлах, точнее о их удивительном свойстве, благодаря которому и появились различные сплавы.

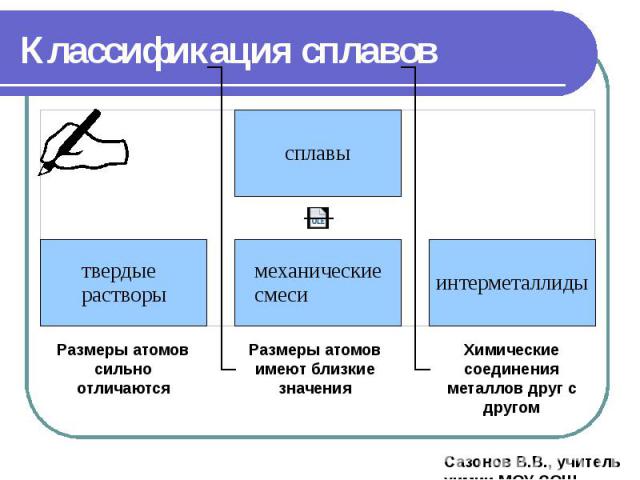

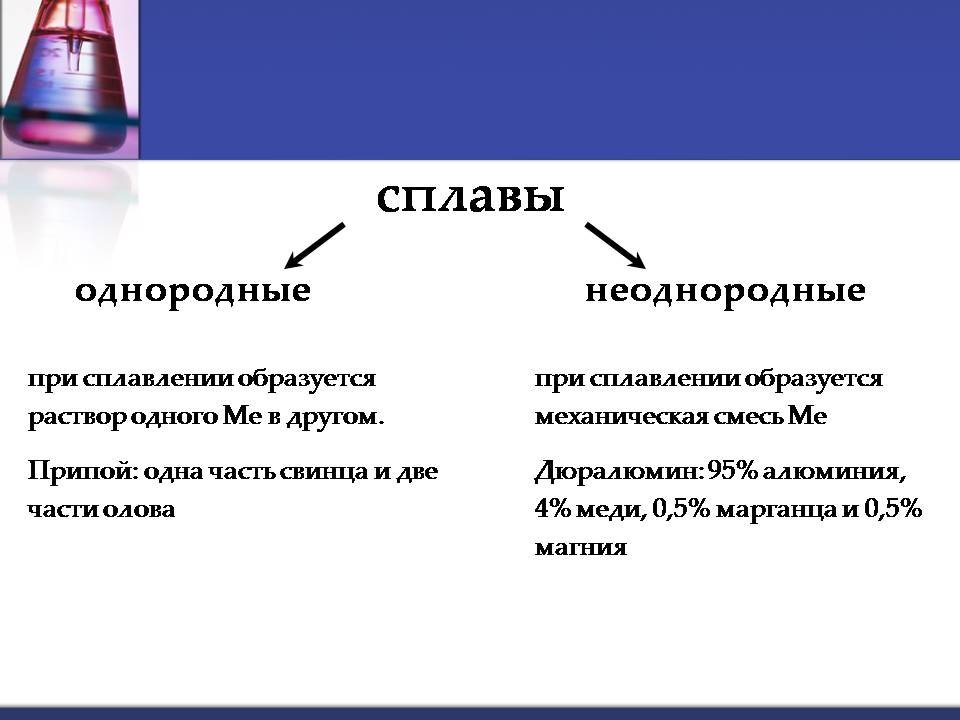

Само понятие сплав — это совсем не обязательное химическое соединение, ведь уникальные свойства кристаллической решётки заключаются в том, что часть атомов одного металла замещается атомами другого металла, либо две кристаллические решётки как бы встраиваются друг в друга.

И при этом получаются как бы неправильные сплавы, но самое удивительное в том, что эти неправильные сплавы, по своим свойствам получаются гораздо лучше чистых металлов. Причём экспериментируя и манипулируя с добавками, на выходе можно получить материалы (сплавы) с нужными и полезными качествами.

Следует отметить, что по технологии применения все сплавы делятся на две большие группы. Первая группа — это деформируемые сплавы, из которых многие детали изготавливают механической обработкой: ковка, штамповка, резание и т.д. И вторая группа сплавов — это литейные и из них получают детали с помощью литья в формы.

У первой группы сплавов имеются такие свойства, как хорошая пластичность в твёрдом виде, ну и высокая прочность, но литейные качества у первой группы не высоки. У второй группы напротив литейные свойства отличные, они хорошо заполняют форму при литье, но когда застынут, то прочность их оставляет желать лучшего.

А что такое прочность? — это ценное свойство оценивают по разным параметрам, которых более десяти, но самое ценное свойство — это предел прочности сплава при растяжении. Говоря научным языком — это напряжение сплава (измеряется в Н/м², ну или в кг/мм²) которое соответствует наибольшей нагрузке, предшествующей началу разрушения испытуемой детали, относительно изначальной площади поперечного сечения детали.

А теперь говоря более простым языком: берём специально изготовленную деталь (согласно стандарту испытаний) из испытываемого сплава и закрепив её в специальной машине растягиваем её, постепенно увеличивая нагрузку, пока не происходит разрушение детали (её разрыв).

Ну а приложенное усилие, (которое контролируется приборами и которое было приложено к детали, в самый момент перед её разрывом) разделенное на площадь поперечного сечения детали, и показывает предел её прочности (ну и разумеется предел прочности сплава, из которого изготовлена испытываемая деталь).

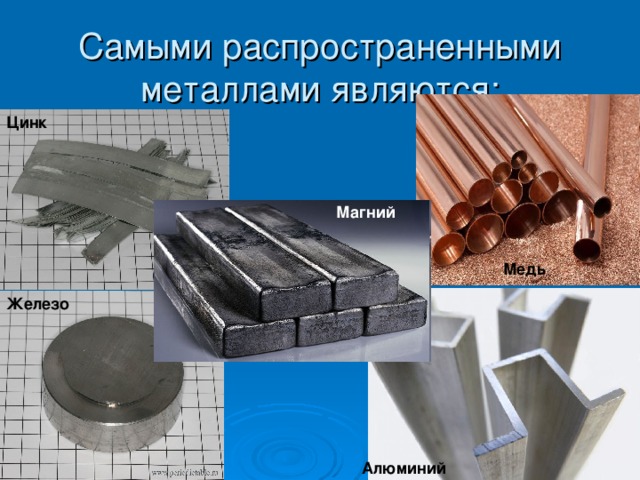

Самые распространённые на нашей планете металлы (и разумеется на их основе получаемые сплавы) — это железо, алюминий, магний и как ни странно для многих — титан. Все эти металлы в чистом виде не употребимы в технике, а вот их сплавы напротив — очень распространены.

И о сплавах будет описано далее, но всё же и о самих металлах я тоже кое что напишу, ведь без металлов не было бы и сплавов. К тому же при описании самих металлов будет понятно и из чего получают сплавы металлов.

Железо и сплавы металлов на его основе.

Металл железо — это «хлеб» всей мировой промышленности. Ведь большинство сплавов, используемых в мировой промышленности (более девяноста процентов) используют именно сплавы железа. Причём очень важной добавкой в железо является совсем не добавки металла, а неметалла — углерода.

Причём очень важной добавкой в железо является совсем не добавки металла, а неметалла — углерода.

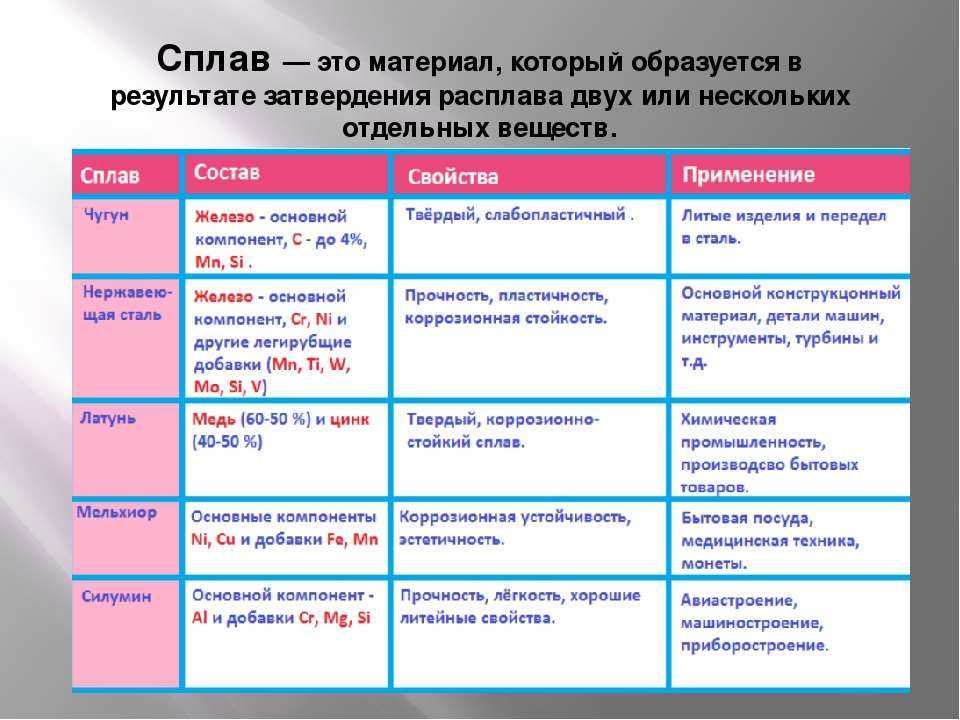

Если в железо добавить не более двух процентов углерода, то получим самый востребованный сплав (сплав номер один) — это сталь. Ну а если в сплаве железа содержание углерода будет более двух процентов (от двух до пяти) то получим чугун, который тоже является важнейшим материалом в мировой промышленности. Теперь остановимся на сплавах железа более подробно.

Сталь.

Сплав железа с углеродом, в котором углерода содержится не более двух процентов. Так же содержит примеси кремния, марганца, фосфора, серы и др. Как было сказано выше, является важнейшим сплавом для промышленности, так как обладает отличной ковкостью и довольно высокой прочностью.

К какой бы детали автомобиля, мотоцикла, ну или оборудования (на заводе или в обычном гараже) мы бы не кинули взор, везде мы увидим присутствие стальных деталей. Те же элементы подвески машин и мотоциклов, кузовные элементы автомобиля, рамы, рули, подвеска и навеска большинства мотоциклов, внутренние детали двигателя, или коробки передач, да много ещё чего, начиная от сложнейших деталей различного оборудования и заканчивая обычными болтами и гайками.

Предел прочности на разрыв составляет от 30 до 115 кг/мм² — это для углеродистой стали, ну и предел прочности для легированной стали достигает 165 кг/мм².

Легированную сталь получают добавкой, кроме углерода, ещё и различных легирующих элементов, добавляющих стали различных важных и полезных свойств.

- Так например добавка марганца увеличивает стойкость стали к ударным нагрузкам и добавляет твёрдости.

- Добавка никеля повышает коррозионную стойкость и пластичность, ну и добавляет прочности.

- Ванадий повышает сопротивление ударным нагрузкам, истиранию (уменьшает коэффициент трения) и тоже добавляет прочности стали.

- Хром в составе стали тоже повышает коррозионную стойкость и прочность.

Ну а при добавке хрома и молибдена в определённых пропорциях, получают самую прочную и податливую хром-молибденовую сталь, которая используется для производства ответственных деталей, например для производства рам спортивных автомобилей и мотоциклов.

Ну и вершиной металлургической эволюции стала легендарная прочнейшая сталь «хромансиль» (хромо-кремне-марганцовая сталь) с самым высоким показателем прочности на разрыв.

И хотя новейшие технологии не стоят на месте и сейчас кроме хром-молибденовых и алюминиевых рам уже изготавливают (точнее склеивают) рамы из композитных материалов (тот же карбон, кевлар и т.п), но всё же стальные рамы кроме своей прочности ещё и ощутимо дешевле и поэтому используются до сих пор. Ну а большинство внутренних деталей двигателей, коробок передач и оборудования (станков) думаю ещё долго будут изготавливать из стали.

Выше были перечислены далеко не все компоненты, добавка которых может существенно улучшить свойства стали и при умелом подходе позволит достичь нужных и важных качеств стальных деталей, работающих в разных условиях.

Кроме множества плюсов, главными из которых являются прочность и ковкость, у стали имеются и минусы. Первый из них — это довольно высокая стоимость и ограничения по свариваемости легированных сталей (используют сложную технологию сварки), так как обычные способы электро-дуговой сварки «улетучивают» большинство легирующих элементов и ощутимо снижают прочность сварного шва.

Ну и у большинства сталей (кроме нержавеющих) ещё одним существенным минусом является малая стойкость к коррозии, хотя опять же при грамотной добавке нужных элементов можно существенно повысить коррозионную стойкость.

Сталь разных сортов выпускают в виде проката: полосы, ленты, листы, прутки (круглые и шестигранные) профильный материал, трубы, проволока и др.

По назначению сталь делят на конструкционную, инструментальную и специальную:

- Конструкционная содержит до 0,7 процентов углерода и из неё изготавливают детали машин, оборудования, различных приборов и приспособлений.

- Инструментальная сталь содержит от 0,7 до 1,7 процентов углерода и её используют как правило для изготовления различного инструмента.

- Специальная сталь — это жаропрочная сталь, нержавеющая, немагнитная и другие стали с особыми свойствами.

По качеству разделяют сталь обыкновенного качества, качественную и высококачественную:

Углеродистая конструкционная сталь обыкновенного качества содержит от 0,08 до 0,63 процента углерода. Содержание углерода в каждой марке этой стали как правило точно не выдерживают и марку определяют по механическим свойствам этой стали.

Содержание углерода в каждой марке этой стали как правило точно не выдерживают и марку определяют по механическим свойствам этой стали.

Из стали №1 изготавливают листовой и полосовой материал, а так же различные прокладки, заклёпки, шайбы, бачки и т.п. А из стали №2 делают ручки, петли, крючки, болты, гайки и т.п. Из стали №3 и №4 изготавливают как правило строительные конструкции, а из стали №7 делают шпонки, кулачковые муфты, клинья, рельсы, рессоры, которые затем термически обрабатывают.

Углеродистая конструкционная качественная сталь содержит до 0,2 процентов углерода и из неё изготавливают детали, к которым предъявляются повышенные требования по их механическим свойствам и для термически обработанных деталей. Эта сталь имеет марку от №8 и вплоть до сталь №70. А число показывает примерно среднее содержание углерода в сотых долях процента.

Эта сталь довольно пластичная и вязкая и благодаря этому отлично штампуется и сваривается. А при изготовлении деталей работающих с ударными нагрузками, или подвергающиеся трению, такие детали из этой стали цементируют. А сталь с содержанием углерода свыше 0,3 процента не цементируют.

А сталь с содержанием углерода свыше 0,3 процента не цементируют.

Из сталей марок Ст 30 или 35 делают гайки, болты, шпильки и шайбы (для ответственных конструкций), а из сталей 45 изготавливают валы, муфты, втулки и другие подобные детали, которые подвергают термической обработке (закалке и отпуску). Ну а из прочной и твёрдой стали марок Ст 50, 55 и 60 изготавливают шестерни, звёздочки (зубчатые колёса), шатуны, рессоры и другие детали, которые так же подвергаются термической обработке.

Углеродистую конструкционную качественную сталь, с повышенным содержанием марганца, который увеличивает твёрдость и прочность, выпускают марок от 15Г, 20Г, 30Г и вплоть до 70Г или марки с цифрой 2: 10Г2, 30Г2 и вплоть до 50Г2. Ну а цифра, стоящая перед буквой Г опять же показывает среднее процентное содержание углерода (в сотых долях процента). Буква Г означает, что марганца в этой стали около 1 процента, а если за буквой Г стоит цифра 2, то содержание марганца в такой стали около 2 процентов.

Из сталей 10Г2, 15Г и 20Г изготавливают цементируемые детали, из стали 45Г2 делают шатуны двигателей, вагонные оси, а из стали 65Г изготавливают клапанные пружины двигателей.

Из конструкционной легированной стали делают детали машин, у которых должна быть большая прочность, кислотостойкость, твёрдость (даже при сильном нагреве) и другие качества, которые достигаются добавкой легирующих компонентов.

Двузначное число, стоящее в начале марки стали, указывает на процентное содержание углерода в сотых долях. А стоящие далее буквы обозначают легирующую добавку: Н — никель, Х-хром, С — кремний, В — вольфрам, К — кобальт, Т — титан, М — молибден, Г — марганец, Ю — алюминий, Д — медь …..

- Добавка хрома способствует повышению твёрдости и прочности стали (атак же коррозионную стойкость) при этом сохраняется достаточная вязкость стали. Из хромистых сталей делают зубчатые колёса (шестерни) коленвалы, червяки и др. детали. Если же встали содержится хрома до 14 процентов, то она отлично сопротивляется коррозии.

Из такой стали изготавливают контрольно-измерительные и медицинские инструменты. Ну а если процентное содержание хрома составляет более 17 процентов, то такая сталь становится кислотостойкой и нержавеющей.

Из такой стали изготавливают контрольно-измерительные и медицинские инструменты. Ну а если процентное содержание хрома составляет более 17 процентов, то такая сталь становится кислотостойкой и нержавеющей. - Добавка никеля повышает прочность стали и также повышает коррозионную стойкость, ну и делает сталь более вязкой (менее хрупкой).

- Добавка кремния повышает прочность и упругость стали и поэтому его добавляют в рессорную сталь Если же встали содержится значительное содержание кремния и хрома, то такая сталь называется сильхромовой и обладает высокой жаропрочностью. Из сильхромовой стали изготавливают клапаны двигателей.

- Добавка Молибдена и вольфрама повышает твёрдость и прочность стали, причём эти качества сохраняются и при довольно высоких температурах и поэтому из такой стали изготавливают режущие инструменты.

Числа за буквой показывают процентное содержание легирующего компонента. Если же за буквой отсутствуют цифры, то значит легирующего компонента содержится в стали всего около 1 процента. Если же в конце маркировки стоит буква А, то значит эта сталь высококачественная.

Если же в конце маркировки стоит буква А, то значит эта сталь высококачественная.

Конструкционную сталь выпускают в виде листов, полос и лент, труб, разной толщины, а так же прутков (круглых, квадратных и шестигранных) в виде различных балок, которые имеют различное сечение (тавровое, двутавровое, угловое, швеллерное и др.).

Из углеродистой инструментальной стали делают различные слесарные инструменты: зубила, молотки, полотна, напильники, кернеры, бородки, свёрла, гаечные ключи, торцовые головки и другой различный инструмент.

Чугун.

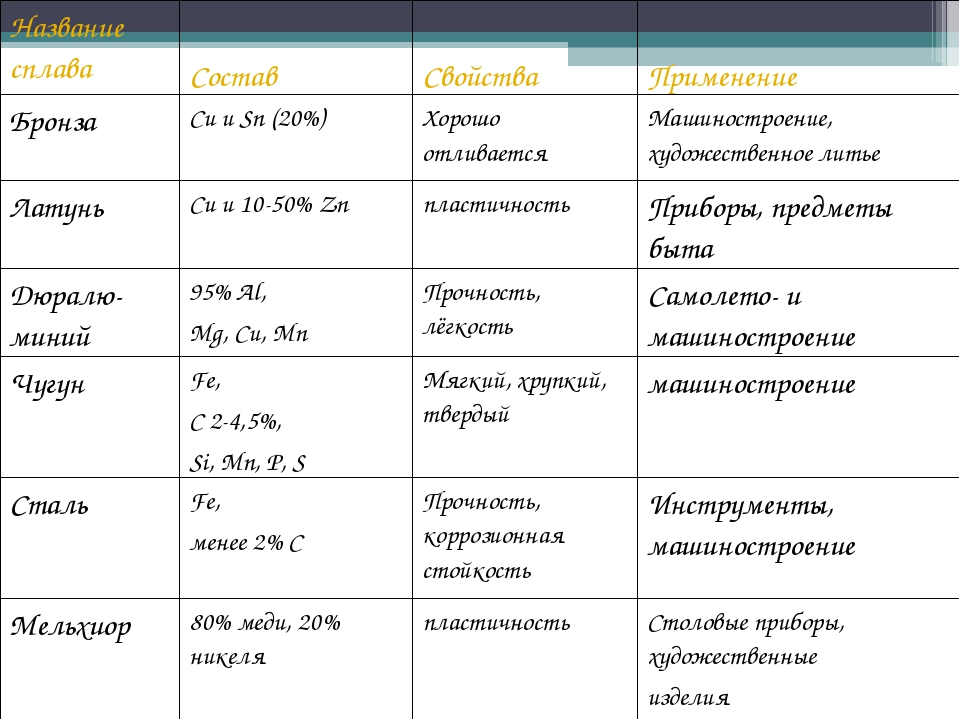

Как было сказано выше, если содержание углерода в сплаве металла (точнее железа) содержится от двух до пяти процентов, то такой материал — чугун. Кроме углерода в чугун добавляются примеси фосфора, кремния, серы и др. компонентов. Чугун со специальными примесями (хром, никель, и др.) которые придают чугуну особые свойства , называют легированным. Температура плавления чугуна 1100 — 1200 градусов.

Литейный чугун бывает серый, белый, высокопрочный и ковкий.

- Серый чугун содержит углерод в виде пластинчатого графита (и часть цементита) и обладает относительно небольшой твёрдостью и хрупкостью, легко обрабатывается резанием. Но благодаря малой стоимости и отличными литейными свойствами, из серого чугуна льют различные колонны, плиты, станины станков, корпуса электро-моторов, шкивы, маховики, зубчатые колёса, радиаторы отопления, и многие другие детали. Серый чугун обозначается буквами СЧ и двумя двухзначными цифрами. К примеру серый чугун марки СЧ21-40 имеет предел прочности при растяжении 210 Мн/м² (или 21 кгс/мм²) а при изгибе предел прочности составляет 400 Мн/м² (или 40 кгс/мм²).

- Белый чугун — в нём весь углерод содержится в виде цементита и это придаёт белому чугуну большую твёрдость, но и хрупкость и этот чугун трудно поддаётся обработке резанием.

- Высокопрочный чугун содержит углерод в виде включений шаровидного свободного графита (с добавлением цементита) и это придаёт высокопрочному чугуну бóльшую прочность, по с равнению с выше описанным серым чугуном.

Прочность этого чугуна увеличивают добавками легирующих компонентов, таких как никель, хром, молибден, титан. Но высокопрочный чугун труднее обрабатывается резанием, чем серый чугун. Из этого чугуна отливают ответственные детали: блоки, головки, гильзы, поршни и цилиндры двигателей, компрессоров, зубчатые колёса и другие детали машин и оборудования. Маркируется этот чугун двумя буквами ВЧ и двумя числами. К примеру марка ВЧ40-10 говорит о том, что это высокопрочный чугун, спределом прочности при растяжении 400 Мн/м² (или 40 кгс/мм²) с относительным удлинением в 10 процентов.

Прочность этого чугуна увеличивают добавками легирующих компонентов, таких как никель, хром, молибден, титан. Но высокопрочный чугун труднее обрабатывается резанием, чем серый чугун. Из этого чугуна отливают ответственные детали: блоки, головки, гильзы, поршни и цилиндры двигателей, компрессоров, зубчатые колёса и другие детали машин и оборудования. Маркируется этот чугун двумя буквами ВЧ и двумя числами. К примеру марка ВЧ40-10 говорит о том, что это высокопрочный чугун, спределом прочности при растяжении 400 Мн/м² (или 40 кгс/мм²) с относительным удлинением в 10 процентов. - Ковкий чугун производят с помощью длительного томления болванок (отливок) из белого чугуна при высокой температуре, которая способствует выжиганию части углерода и переходу остальной части в графит. Ковкий чугун при этом получает полезные качества: относительно большое сопротивление изгибу, хорошую обрабатываемость, меньшую плотность. Из ковкого чугуна делают детали механизмов, которые работают в условиях повышенных напряжений и ударных нагрузок, а так же работающих при высоком давлении пара, воды, газов.

Делают картеры задних мостов и коробок передач автомобилей, корпуса редукторов промышленного оборудования, тормозные диски, суппорта и тормозные цилиндры, задвижки водопроводов, патроны и планшайбы токарных станков и другие детали. Обозначается ковкий чугун буквами КЧ и двумя цифрами. К примеру буквы и цифры марки КЧ45-6 означают, что такой чугун ковкий и имеет предел прочности при растяжении 450 Мн/м² (или 45 кгс/мм²) с относительным удлинением 6 процентов.

Делают картеры задних мостов и коробок передач автомобилей, корпуса редукторов промышленного оборудования, тормозные диски, суппорта и тормозные цилиндры, задвижки водопроводов, патроны и планшайбы токарных станков и другие детали. Обозначается ковкий чугун буквами КЧ и двумя цифрами. К примеру буквы и цифры марки КЧ45-6 означают, что такой чугун ковкий и имеет предел прочности при растяжении 450 Мн/м² (или 45 кгс/мм²) с относительным удлинением 6 процентов.

Он распространён в промышленности (особенно в станкостроительной при производстве станин металлорежущих станков) не менее стали, а его дешевизна (ведь он самый дешёвый из конструкционных материалов) наверное является одним из главных факторов его популярности.

К тому же у чугуна, кроме его минусов, имеется достаточно полезных свойств. Литейный чугун прекрасно заполняет различные формы, но один из главных его минусов — это хрупкость. Но несмотря на малую прочность, чугун издавна применяют в двигателестроении. Ещё не так давно из чугуна отливали блоки двигателей, картерные детали, картеры различных редукторов, гильзы цилиндров, головки блоков двигателей, поршни.

Кстати, оторвусь от темы: чугунные поршни, в отличие от алюминиевых, имеют такой же коэффициент расширения как и чугунная гильза и поэтому зазор поршень-цилиндр можно сделать минимальным, а это способствует повышению мощности и других полезных свойств. Конечно же алюминиевые поршни ощутимо легче чугунных и лучше ведут себя на больших оборотах и в алюминиевом блоке с никасилевым покрытием, но всё же поршни различных компрессоров предпочтительнее изготавливать из чугуна.

Ну и ещё, несмотря на то, что алюминиевые блоки с никасилевым покрытием сейчас уже изготавливают для современных машин, но всё же до сих пор многие заводы льют и чугунные блоки. Ведь если добавить в чугун немного графита, то можно существенно снизить коэффициент трения поршня о гильзу.

Но всё же чугунные блоки двигателей постепенно вытесняются лёгкосплавными, особенно блоки моторов мотоциклов. А всё из-за того, что у чугуна имеется ещё один существенный минус — он довольно тяжёлый. И поэтому блоки (и цилиндры) двигателей спортивных машин и мотоциклов уже с двадцатых готов прошлого века начали отливать из алюминия (об алюминии ниже).

Сначала делали алюминиевые блоки и цилиндры с чугунной гильзой, затем от чугунной гильзы отказались и сейчас начали покрывать стенки цилиндров различными твёрдыми и износостйкими гальваническими покрытиями, сначала хром, затем никасиль, далее более сложные металло-керамические композиции, самое продвинутое из которых керонайт, о котором подробнее я написал вот тут.

Но всё же чугун используют до сих пор, (особенно в станкостроительной промышленности) и особенно ковкий чугун. Ведь ковкий чугун пластичнее обычного и прочнее. Предел прочности ковкого чугуна от 30 до 60 кг/мм² и это позволяет использовать его не только в станкостроении, но и изготавливать даже детали машин и мотоциклов, ведь тормозные диски до сих пор изготавливают из ковкого чугуна.

Ну а некоторые марки чугуна до сих пор используют для изготовления коленвалов двигателей (например в двигателе Днепра), а также для изготовления поршневых колец, не забываем, что при добавке графита, чугунные кольца имеют малый коэффициент трения, а это важно для любого двигателя. Ну и ещё: многие наверное знают, что чугунная головка двигателя (несмотря на свой бóльший вес) меньше подвержена деформации при перегреве мотора, чем более лёгкая алюминиевая головка.

Ну и ещё: многие наверное знают, что чугунная головка двигателя (несмотря на свой бóльший вес) меньше подвержена деформации при перегреве мотора, чем более лёгкая алюминиевая головка.

И всё же ещё достаточно долго чугун будет материалом номер два (после стали) практически в любой тяжёлой промышленности.

Цветные металлы и сплавы металлов.

Несмотря на то, что тема статьи сплавы металлов, обязательно следует упомянуть и о цветных металлах, на основе которых и получают большинство сплавов. К цветным металлам относятся практически все металлы кроме железа. И они делятся на:

- лёгкие : рубидий, литий, натрий, калий, натрий, церий, бериллий, кальций, магний, титан и алюминий.

- тяжёлые: свинец, цинк, медь, кобальт, никель, марганец, олово, сурьма, хром, висмут, мышьяк и ртуть.

- благородные: платина, золото, серебро, палладий, родий, иридий, осьмий, рутений.

- редкие: молибден, вольфрам, ванадий, тантал, теллур, селен, индий, цезий, германий, цирконий и т.

д.

д.

Но если начать описывать все, то как уже говорилось в начале статьи, она превратится в необъятное полотно. И ниже будут описаны только те металлы и их сплавы, которые наиболее распространены и используются в авто-мото промышленности.

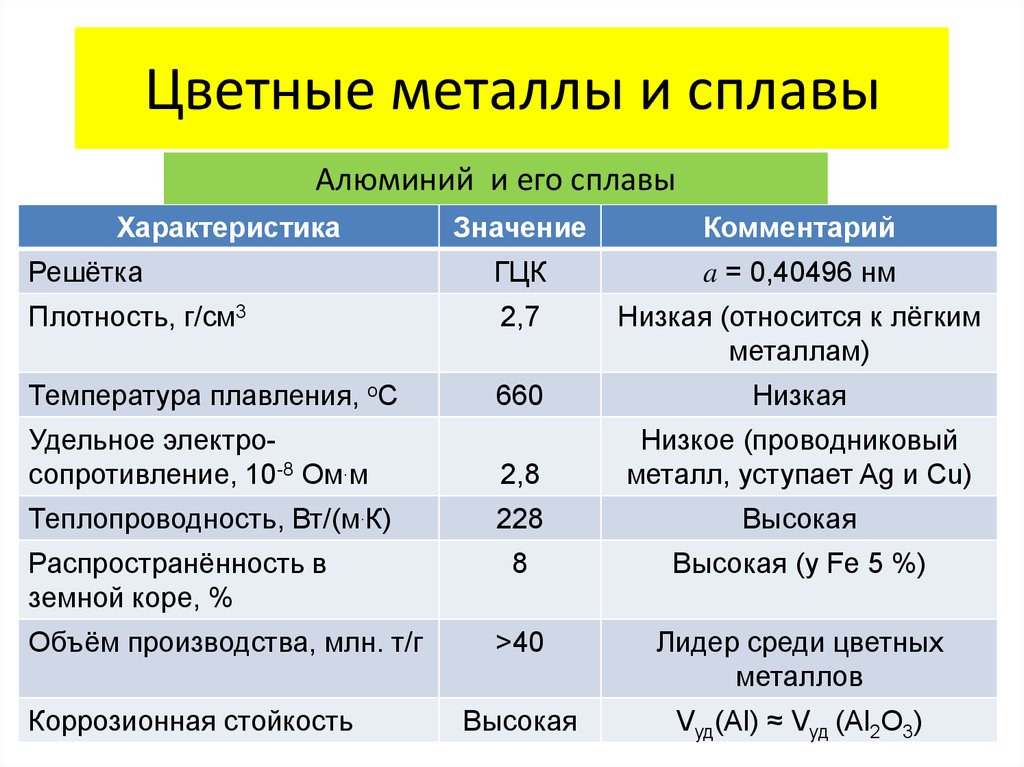

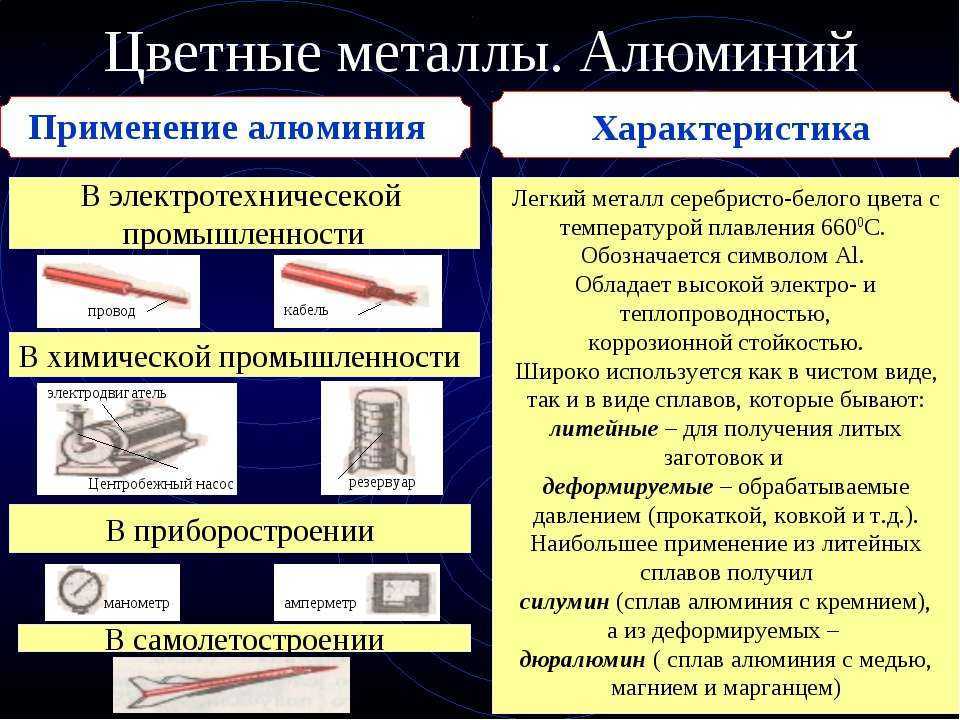

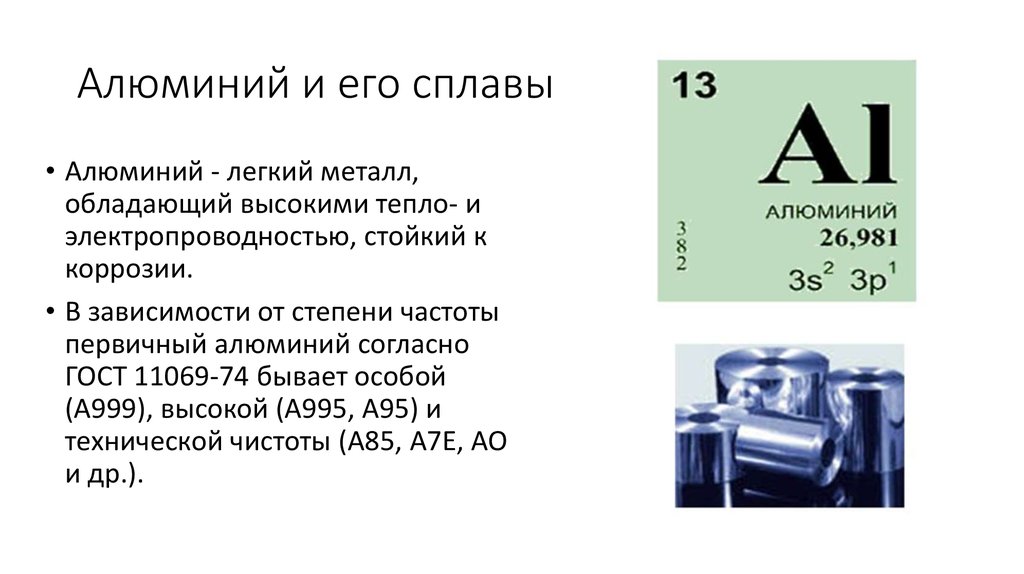

Алюминий.

Как знают многие, железо знакомо человечеству несколько тысяч лет, но вот алюминий используют всего то пару сотен лет. И самое интересное то, что алюминий вначале считался ювелирным материалом, а технологии его добычи и получения были такими дорогостоящими, что он считался чуть ли не дороже серебра.

Многим известна история о том, как какой то правитель, получив в руки от ювелира изготовленный и отполированный им алюминиевый кубок, был настолько поражён красотой этого металла и изделия из него, что начал беспокоиться о своих запасах серебра и о том, что его серебро обесценится благодаря алюминию. От этого бедный ювелир был казнён, а кубок надёжно спрятан.

И наверное так и остался бы этот белый металл и его сплавы ювелирным материалом, если б не развитие авиации. Ведь рано или поздно первые летательные аппараты, изготовленные из дерева, должны были доказать свою непрочность, что и случилось и далее инженеры всерьёз взялись за усовершенствование добычи алюминия.

Ведь рано или поздно первые летательные аппараты, изготовленные из дерева, должны были доказать свою непрочность, что и случилось и далее инженеры всерьёз взялись за усовершенствование добычи алюминия.

А постараться стоило, ведь этот конструкционный материал в три раза легче стали. Плотность алюминиевых сплавов составляет от 2,6 до 2,85 г/см² (в зависимости от состава). Конечно же инженеры вначале столкнулись и с тем, что механические свойства алюминия совсем не высокие, ведь предел прочности даже для литейных алюминиевых сплавов всего от 15 до 35 кг/мм², а для деформируемых сплавов от 20 до 50 кг/мм² и лишь для самых дорогих и многокомпонентных сплавов прочность достигает 65 кг/мм².

И если сравнивать со сталью, то на первый взгляд покажется, что ведь выигрыша вовсе нет: алюминий втрое легче стали, но зато и в трое слабее. Но ведь законы сопромата никто не отменял и они стали спасением для инженеров, ведь жёсткость конструкционной детали зависит не только от прочности материала, из которого она изготовлена, но ещё и от её геометрической формы и размеров.

И в итоге стал ясно, что алюминиевая деталь того же веса, что и стальная, гораздо жёстче её на кручение и изгибание. Ну а если показатели жесткости стальной и алюминиевой детали одинаковые, то при этом алюминиевая деталь всё равно будет легче по весу, что и нужно для авиации и не только для неё.

И примерно после первой мировой войны, алюминиевые сплавы начали завоёвывать мировую промышленность. Конечно же в начале алюминий хлынул в авиационную промышленность (корпуса, крылья самолётов), позже из него стали отливать картеры, поршни и не только для моторов самолётов, но и автомобилей и мотоциклов. А ещё позднее начали отливать головки цилиндров и сами цилиндры, или блоки двигателей практически для всего транспорта.

Кстати, деталями двигателей дело не ограничилось и ещё в конце двадцатых годов прошлого века были замечены попытки изготавливать из алюминиевых сплавов рамы спортивных автомобилей и мотоциклов, а так же и кузова, но всё же на поток для многих серийных машин и мотоциклов такие изделия удалось поставить лишь к концу 80-х годов прошлого столетия.

Ну а в современной технике алюминиевые детали (кроме перечисленных выше) можно перечислять почти бесконечно — это и детали подвески, как автомобилей, так и мотоциклов (скутеров, велосипедов), колёса, рамы, маятники, рули, траверсы, различные кронштейны, вплоть до багажников на крышу машины или на заднее крыло мотоцикла. Да мало ли ещё чего.

Ну и далее стоит сказать про одну особенность самого алюминия и сплавов металла алюминия. Алюминий очень активный металл к воздействию окружающей среды, но самое интересное, что сама супер активность и помогает ему сохраниться (уберечься от коррозии). Ведь алюминий настолько активный металл, что он мгновенно вступает в реакцию с кислородом воздуха (и влагой, присутствующей в нём).

И от этого на поверхности алюминиевой детали моментально образуется тончайшая окисная плёнка, и именно она и защищает любую алюминиевую деталь от коррозии. Хотя у разных сплавов, в зависимости от компонентов, различная стойкость к коррозии. Например литейные сплавы имеют хорошую защиту, а вот на деформируемых сплавах окисная плёнка очень тонка и слаба и её защитные свойства напрямую зависят от легирующих добавок в сплав.

Например широко известный и применяемый в авиации такой алюминиевый сплав как дюралюминий, имеет настолько слабую окисную плёнку, что очень быстро корродирует, покрываясь белым налётом, и если его не покрыть защитным покрытием, то коррозия его быстро «съест».

В качестве покрытия его ранее покрывали (плакировали) тонкой плёнкой чистого алюминия, но сейчас, при широком развитии гальваники, покрывают различными покрытиями всевозможных довольно ярких цветов (золотого, ярко-синего, красного и т.д).

Ну и ещё стоит написать несколько слов про сам алюминий — это металл с малой плотностью, который хорошо поддаётся ковке, штамповке, прессованию, обработке резанием, да к тому же он обладает довольно высокой электро и теплопроводностью. И поэтому он довольно широко используется в электротехнике (электропромышленности), приборостроении, машиностроении, авиации, как в чистом виде, так и в виде сплавов.

Обладающие относительно достаточной прочностью и твёрдостью сплавы алюминия с медью, марганцем, кремнием и магнием называют дюралюминием, который,как было упомянуто выше, используется в самолётостроении, в машиностроении и других отраслях.

Наряду с дюралюминием, практически все сплавы на основе алюминия (как и сталь) выпускают в виде проката: полосы, ленты, листы, прутки (круглые и шестигранные) профильный материал, трубы, проволока…

Магний.

Наверное всем, кто держал в руках кусок этого интересного и одного из самых лёгких металлов, кажется что не металл это вовсе, а кусок пластика, настолько он лёгкий. Относится к числу самых лёгких металлов, из применяемых в технике. А его сплавы с цинком, алюминием, кремнием и марганцем используют при изготовлении различных деталей радиоаппаратуры, приборов и т.п.

Раньше этот металл называли модным словом электрон. Плотность этого металла в четыре с половиной раза меньше, чем у железа и составляет всего 1,74 г/см³, и в 1,5 раза меньше чем у сплавов алюминия. Но и прочность магния ниже и предел прочности для литейных сплавов магния составляет от 9 до 27 кг/мм², а для деформируемых от 18 до 32 кг/мм².

Казалось бы совсем небольшая прочность, но опять же не забываем, что законы сопромата никто не отменял, да и очень малый вес перекрывает казалось бы всё.

Но кроме малой прочности, у магния есть и более существенные минусы, первым из которых является высокая цена. И детали мотоциклов или автомобилей, выполненные из магния, существенно поднимают их цену. Но и это ещё не все минусы: пи производстве маний очень легко возгорается при его литье (ну или при сварке) и даже при его механической обработке!

К тому же магний ну уж очень нестойкий к воздействию окружающей среды (к коррозии) и каждую деталь, выполненную из магния, приходится дважды защищать от коррозии — сначала оксидировать, а затем наносить покрытие (лакокрасочное или гальваническое). Но в плохих условиях (например в агрессивной среде зимних дорог) достаточно небольшой царапины на покрытии магниевой детали и она начинает мгновенно корродировать и быстро разрушаться.

Но всё же слишком маленький вес затмевает все минусы и магниевые сплавы используют для изготовления дорогих деталей автомобилей и мотоциклов (и не только). И начали применять его ещё в двадцатые годы прошлого века, а в 80-е годы его применение почти удвоилось даже на серийной технике. Например некоторые не слишком ответственные детали — крышки картеров, сами картеры, крышки головок и другие детали (кстати, картер двигателя даже нашей самой дешёвой советской машины — Запорожца отливали из магниевого сплава).

Например некоторые не слишком ответственные детали — крышки картеров, сами картеры, крышки головок и другие детали (кстати, картер двигателя даже нашей самой дешёвой советской машины — Запорожца отливали из магниевого сплава).

Но всё же применяли и применяют сплавы магния до сих пор лишь для изготовления рам, шасси, колёс и других деталей спортивной техники, точнее некоторых дорогих серийных автомобилей и мотоциклов, например элитные спортбайки итальянской фирмы «Агуста», модель мотоцикла MV Agusta F4 750 Serie Oro, которая стоила вдвое дороже спортбайков этой же фирмы, но с алюминиевыми рамами, а разница в весе составляла всего лишь в 10 кг.

Но думаю в будущем, с развитием гальванотехники и применения более стойких покрытий, использование магния ещё больше увеличится.

Титан.

Ну это уж совсем интересный материал и само название говорит за себя. Кстати оно появилось из-за титанических сложностей его извлечения из земной коры, особенно на начальном этапе его добычи. На первый взгляд титан внешне похож на сталь, пока не возьмёшь в руки и не почувствуешь, что весит он ощутимо меньше.

На первый взгляд титан внешне похож на сталь, пока не возьмёшь в руки и не почувствуешь, что весит он ощутимо меньше.

Как я упомянул чуть выше, довольно сложная технология извлечения его из земной коры и определила его высокую цену и небольшую распространённость. Большинство металлов и сплавов добывали уже несколько столетий, а вот металлический титан удалось получить только лишь в 1910 году прошлого века. А к 50-м годам прошлого столетия на всей нашей планете было добыто всего то чуть более двух тонн титана!

Но после 50-х годов прошлого века, с развитием покорения космоса (космической техники и скоростной авиации) титан оказался лучшим из конструкционных материалов, благодаря своей большой прочности и лёгкости (об уникальных свойствах титана чуть ниже), и его добыча начала развиваться быстрыми темпами.

Несмотря на то, что титан ощутимо легче стали (4,51 г/см³) прочность его сплавов практически такая же, как и у лучших легированных сталей (75 — 180 кг/см²). К тому же, в отличие от стали, титан обладает отличной коррозионной стойкостью, так как его окисная плёнка имеет высокую прочность. Но и это ещё не всё: некоторые сплавы титана обладают довольно высокой жаростойкостью.

Но и это ещё не всё: некоторые сплавы титана обладают довольно высокой жаростойкостью.

К тому же титановые сплавы нормально свариваются в нейтральной среде, не плохо обрабатываются, ну и обладают хорошими литейными свойствами. Короче плюсов у титана предостаточно, и если б не один существенный минус — его высокая цена, то про стали наверное все бы забыли.

И именно из-за высокой цены, применение титана в авто-мото промышленности пока ограниченно. Но на спортивной технике, которая никогда не отличалась скромной ценой, применение титана с каждым годом увеличивается. Ведь ни для кого не секрет, что из космической промышленности, практически все технические достижения плавно переходят в авто-мото спорт.

И со временем из титана и его сплавов начали изготавливать детали ходовой части спортивных машин и мотоциклов, но всё же чаще всего из него изготавливают детали форсированных оборотистых моторов : клапаны и их пружины, шатуны и другие детали, для которых основное требование — это высокая прочность и лёгкость. А на самых дорогих спортивных машинах из титана даже изготавливают детали крепежа (болты, шпильки и гайки).

А на самых дорогих спортивных машинах из титана даже изготавливают детали крепежа (болты, шпильки и гайки).

Следует сказать ещё вот что: так же, как наблюдалось плавное «перетекание» титановых деталей из космической промышленности в спорт, думаю впоследствии так же будет и постепенное перетекание использования титана и для серийных автомобилей и мотоциклов, впрочем, поживём увидим…

Медь.

Этот металл обладает относительно большой плотностью, имеет характерный красноватый цвет и отличную пластичность. Также медь обладает довольно высоким коэффициентом трения, и отличной электро и теплопроводностью.

Благодаря этому свойству из меди и её сплавов изготавливают электропроводку, контакты, клеммы, детали радиоаппаратуры и приборов (вплоть до паяльников), используют для оборудования пищевой промышленности. Ну а благодаря высокому коэффициенту трения медь используют даже для изготовления различных фрикционных накладок муфт трения и добавки меди можно встретить даже в дисках сцепления автомобилей и мотоциклов.

Но в большинстве случаев чистую медь сейчас довольно редко используют в целях экономии, преимущественно в составе сплавов на её основе (латуни и бронзы — о них позже) или в качестве покрытий (кстати сейчас медное покрытие даже стало популярнее хрома, например на мотоциклах кастомах в стиле старой школы кастомайзинга — олдскул).

Но всё же чистую медь, даже для покрытий, сейчас используют редко, и поэтому не будем особо задерживаться на чистой меди и перейдём к её сплавам.

Латунь.

Как знают многие — это сплав меди с цинком. Причём цинк, в составе этого сплава, повышает прочность и вязкость, ну и что немаловажно — удешевляет сплав. Латунь широко используется из-за своей относительной мягкости, пластичности, так же она отлично обрабатывается резанием, хорошо поддаётся гибке, штамповке, протяжке (вытягиванию) отлично спаивается.

Выпускают латунь в виде болванок (отливок) листов, полос, прутков, труб и проволоки. А так как латунь (так же как и бронза), в отличии от меди имеет малый коэффициент трения, то из отливок (или из прутков) делают подшипники скольжения.

Так же довольно широко применяют латунь при изготовлении различных приборов. Ну и благодаря довольно высокой антикоррозийной стойкости латуни, её широко используют в сантехнике: различные втулки (сгоны, муфты) водопроводные краны, задвижки и т.п. А из тонких листов латуни изготавливают различные регулировочные прокладки.

Ну и кроме коррозионной стойкости латунь обладает ещё и отличной теплопроводностью и поэтому из неё (наряду с алюминием) делают радиаторы, из трубок делают трубки радиаторов и различные трубопроводы в промышленности.

Бронза.

Бронза — это сплав меди с алюминием, оловом, марганцем, кремнием, свинцом и другими металлами. Бронза более хрупкий и твёрдый материал, чем выше описанная латунь, но зато она имеет ещё более низкий коэффициент трения и поэтому чаще используется в подшипниках скольжения.

Наиболее качественная и ценная считается оловянистая бронза, которая имеет более полезные качества, так как олово в составе сплава повышает механические свойства бронзы (делает её менее хрупкой) и добавляет коррозионную стойкость бронзе, ну и ещё делает этот сплав ещё более скользким (повышает антифрикционные свойства). Из оловянистой бронзы изготавливают наиболее качественные и достаточно долговечные подшипники скольжения (наряду с баббитами).

Из оловянистой бронзы изготавливают наиболее качественные и достаточно долговечные подшипники скольжения (наряду с баббитами).

Бронза отлично обрабатывается резанием и хорошо паяется, но она дороже латуни. Как было сказано выше, из бронзы чаще всего делают подшипники скольжения, различные втулки, а так же детали, работающие под давлением до 25 кг/см². Выпускают бронзу, как и латунь, в виде прутков, полос, проволоки, трубок, отливок и т.п.

Баббиты.

Эти сплавы обладают очень низким коэффициентом трения (если со смазкой то коэффициент трения всего 0,004 — 0,009) и довольно низкой температурой плавления (всего 240 — 320 градусов). И поэтому баббиты чаще всего используют для заливки трущихся поверхностей подшипников скольжения. А так как температура плавления баббитов достаточно низкая, то в двигателях их не используют, а чаще всего для подшипников скольжения коленвалов компрессоров.

В сплавах баббитов основной компонент — это олово и в самом качественном баббите марки Б83 содержится 83% олова. Так же были разработаны заменители баббитов (например Б16) с меньшим содержанием олова, которые отливают на свинцовой основе с добавками мышьяка и никеля — это БН и БТ и другие сплавы металлов.

Так же были разработаны заменители баббитов (например Б16) с меньшим содержанием олова, которые отливают на свинцовой основе с добавками мышьяка и никеля — это БН и БТ и другие сплавы металлов.

Свинец.

Этот металл и сплавы на его основе (например припои) имеет относительно малую температуру плавления (327,46 °C) и серебристо-белый (с синеватым отливом) цвет. Обладает хорошей вязкостью (ковкостью) отличными литейными свойствами. Но он очень мягкий, легко режется острым ножом и даже царапается ногтем. Достаточно тяжёлый металл (имеет плотность 11,3415 г/см³, а с повышением температуры, плотность его падает.

Прочность этого металла очень маленькая (предел прочности на растяжение — 12—13 МПа (МН/м²) .Известен и применяется ещё с глубокой древности, так как имел небольшую температуру плавления и чаще применялся для отливки трубопроводов в Кремле и древнем Риме (там же в древнем Риме его производство достигало больших объёмов — около 80-ти тысяч тонн в год).

Свинец и его соединения токсичны и особенно ядовиты водорастворимые, например ацетат свинца, ну и летучие соединения, например, тетраэтилсвинец. А во времена отливки водопроводов в древнем Риме и Кремле никто не знал про вредность свинца и вода, проходящая по свинцовым трубопроводам, существенно сокращала жизнь людей.

А во времена отливки водопроводов в древнем Риме и Кремле никто не знал про вредность свинца и вода, проходящая по свинцовым трубопроводам, существенно сокращала жизнь людей.

Сейчас же основное использование свинца — это отливка решёток аккумуляторных батарей, а также он используется для изготовления листов (камер), защищающих от рентгеновского излучения в медицине. А сплавы свинца, сурьмы и олова используют в декоративном литье (затем фигурки покрывают медью), а так же для изготовления подшипников скольжения (см. выше баббиты) и для различных припоев для пайки.

Твёрдые сплавы металлов.

Это сплавы на основе тугоплавких карбидов вольфрама, ванадия, титана и эти сплавы отличаются высокой прочностью, твёрдостью и износоустойчивостью, даже при повышенных температурах. Применяют твёрдые сплавы чаще всего для изготовления рабочих частей режущего инструмента (токарных резцов, фрез и т.п.).

Кобальто-вольфрамовые твёрдые сплавы выпускают под маркой от ВК2, ВК3 и вплоть до ВК15. Цифры в маркировке указывают на процентное содержание кобальта в сплаве, а остальное как правило составляет карбид вольфрама.

Цифры в маркировке указывают на процентное содержание кобальта в сплаве, а остальное как правило составляет карбид вольфрама.

Титано-вольфрамовые твёрдые сплавы цифры в маркировке указывают на процентное содержание кобальта и титана, а остальное составляет карбид вольфрама (Т5К10, Т15К6).

Вот вроде бы и всё. Конечно же в одной статье нереально описать всю массу полезных и интересных фактов, связанных с различными металлами и сплавами металлов, но всё же, надеюсь, что многие металловеды (материаловеды) простят меня, ведь нельзя объять необъятное, успехов всем!

Сплавы драгоценных металлов в ювелирных изделиях — Полезные материалы на корпоративном сайте «Русские Самоцветы»

О ювелирных изделиях

Современные золотые и серебряные изделия не состоят на 100% из чистого драгметалла. Это связано с физико-химическими свойствами руды, которая слишком мягкая, чтобы самостоятельно держать форму. При этом не стоит путать, что значит ювелирный сплав и вариант для бижутерии. Первый в большинстве своем включает драгметаллы, а для создания второго за основу берутся простые металлы, не обладающие высокой ценностью.

Первый в большинстве своем включает драгметаллы, а для создания второго за основу берутся простые металлы, не обладающие высокой ценностью.

Особенности золота

Чтобы понять, что означает ювелирный сплав, достаточно узнать, что ни одно золотое украшение на 100% не состоит из золотой руды. Обычно в состав включены элементы серебра, меди, платины, цинка, кадмия и никеля. Чем больше платины и серебра в золотой смеси, тем белее ювелирные изделия. А медь дает красный оттенок, придавая украшениям необходимую прочность.

Фиолетовым золото становится, когда включают алюминий и галлий. А голубой оттенок получается при добавлении рубидия и индия. Яркий синий цвет дают включения стали. А зеленый получают при помощи сочетания кадмия и серебра.

Ученые до сих пор экспериментируют с включением различных металлов в золотой «раствор» для получения уникальных оттенков. При этом оптимальным содержанием чистого золота для драгоценностей считается 58,5%.

Особенности серебра для ювелирных изделий

Думаете, из чего состоит серебряный ювелирный сплав? Чаще всего он включает серебро, алюминий и никель. Причем вспомогательные компоненты нужны не только для увеличения показателя прочности, но и для снижения окисления металла. Чистая руда быстро становится черной из-за взаимодействия с кислородом.

Причем вспомогательные компоненты нужны не только для увеличения показателя прочности, но и для снижения окисления металла. Чистая руда быстро становится черной из-за взаимодействия с кислородом.

Интересный факт. Серебряный ювелирный сплав изобрели более 6000 лет назад. Уже в Древней Индии высокой популярностью пользовались украшения из серебра. А на Руси женщины специально носили серебряные кольца на руках, так как считалось, что данный металл убивает микробов во время дойки коров.

Современный «раствор» из серебра обладает высокой пластичностью, плавится при температуре в +960,5 ⁰С. Металлу свойственна высокая тепло- и электропроводность.

Пробы и маркировки

Для создания уникальных украшений используют не только золото и серебро. К самым популярным сплавам в ювелирном деле относят:

- Золотые варианты с пробами 958, 750, 585, 500 и 375. Такие изделия могут включать медь, серебро, цинк и другие примеси для получения нужного оттенка. Твердость плавления зависит от вспомогательных компонентов.

К примеру, если включить алюминий в соотношении 78,5% на 21,5%, выходит пурпурно-фиолетовый оттенок, известный среди ювелиров как «Аметистовое золото».

К примеру, если включить алюминий в соотношении 78,5% на 21,5%, выходит пурпурно-фиолетовый оттенок, известный среди ювелиров как «Аметистовое золото». - Сплавы из серебра, меди и других компонентов. Оптимальные пробы в ювелирном деле 925, 875 и 916. В промышленности используют варианты с 999, 960, 830 и 800 маркировкой. Пластичность и теплопроводность серебра лежит в основе его широкого применения при создании радиодеталей.

- Платиновые сплавы имеют пробу 950, 900 и 850. Этот благородный металл обладает высокой устойчивостью к коррозии. «Чистые» украшение из платины ценятся даже дороже золотых вариантов.

- Сплавы с палладием только набирают популярность среди покупателей и ювелиров. Этот драгоценный металл имеет пробы 850 или 500. Он обладает уникальным матовым белым цветом. При этом палладий не вызывает аллергии, в отличие от золота, где может содержаться никель.

В списке сплавов, применяемых в ювелирном деле, указаны метрические пробы. Они считаются общепризнанными в России. Введение такой маркировки датируется 1927 годом. Основана система на процентном содержании чистого драгоценного металла относительного общего веса сплава.

Введение такой маркировки датируется 1927 годом. Основана система на процентном содержании чистого драгоценного металла относительного общего веса сплава.

Какие металлы используют в бижутерии

Сплавы драгоценных металлов для ювелирных изделий имеют строгую маркировку, и их качество отслеживается на государственном уровне. А вот для изготовления бижутерии используют различные металлы, украшая их напылением из серебра и золота или полудрагоценными камнями. Стоимость таких изделий намного меньше, поэтому их чаще приобретают молодые люди для ежедневной смены стиля.

К основным металлическим «смесям», используемым для создания дизайнерской бижутерии, относят:

- Мельхиор — сплав меди, никеля, марганца и железа. Уникальный состав был известен ювелирам еще в 3 веке до нашей эры, и называли его тогда «белой медью». Чаще всего из такого металла изготавливают уникальную посуду и браслеты.

- Бронза получается из смеси олова и меди. Такой слав пользовался спросом во времена Бронзового века.

Именно в тот период их сплава выливали оружие, украшения, посуду и предметы быта. Современные бронзовые сплавы относятся к высокотехнологичным материалам, которые «разбавляют» цинком, никелем, алюминием, фосфором и другими компонентами для получения уникальных свойств.

Именно в тот период их сплава выливали оружие, украшения, посуду и предметы быта. Современные бронзовые сплавы относятся к высокотехнологичным материалам, которые «разбавляют» цинком, никелем, алюминием, фосфором и другими компонентами для получения уникальных свойств. - Нейзильбер — сплав из меди, никеля и цинка. Большое количество никеля дает белый красивый цвет, чем-то напоминающий натуральное серебро. Нередко именно из этого материала производят государственные награды и медали. А также его часто применяют для получения красивой ювелирной филиграни и финифти.

- Пьютер — материал на базе олова. Ювелирные изделия из такого металла не содержат свинца и никеля, поэтому не вызывают аллергических реакций. Сплав идеально подходит для литья и легко поддается обработке. Впервые материал был обнаружен в египетской гробнице, чья дата основания датируется 1450 г. до нашей эры.

- Латунь — популярный материал для создания украшений и сантехнических изделий. Он получается путем смеси меди, цинка и вспомогательных компонентов.

Известна латунь была уже в Древнем Риме.

Известна латунь была уже в Древнем Риме.

Чтобы бижутерия смотрелась как изделия из ювелирного драгоценного сплава, на нее наносят специальное покрытие (гальваническое). Это распространенный способ золочения, позволяющий использовать минимального количество драгметаллов для создания красоты и блеска.

Как выбрать ювелирные изделия по сплаву

Применение различных сплавов в ювелирном деле очень широко, поэтому часто бывает сложно разобраться во всех бирках и пробах. Если вы хотите получить действительно дорогое и качественное изделие, обратите внимание на следующие нюансы:

- Оптимальное содержание золота в сплаве — 58,5%, на что указывает проба 585. Такие изделия не чернеют и не теряют своего блеска. Помимо пробы в прямоугольной выемке рядом должен быть штамп с изображением профиля женщины в кокошнике. Эта маркировка обязательна для отечественных украшений.

- Самый ценный серебряный сплав — 925 пробы, где серебра 92,5%. Такие изделия не гнутся и не плавятся.

Чернеть они могут при постоянном контакте с водой. Поэтому серебряные кольца и серьги лучше хранить отдельно в шкатулке, снимая на время водных процедур и сна.

Чернеть они могут при постоянном контакте с водой. Поэтому серебряные кольца и серьги лучше хранить отдельно в шкатулке, снимая на время водных процедур и сна. - Платиновый сплав не столь популярен, но если вы его найдете в ювелирном салоне, посмотрите, в какой форме сделано углубление под пробой. Это должен быть многоугольник с цифрами по центру. Оптимальной для драгоценностей считается проба 900 и 950.

Важно! Помимо пробы и клейма на самом изделии к украшению обязательно должна прилагаться бирка. В ней содержится много информации о производителе и поставщике. А также с 2020 года будет нанесен специальный штрих-код, который расскажет всю «историю» изделия.

Советы аллергикам

Маленький секрет от ювелиров. Если вы страдаете аллергией на золото, скорее всего она вызвана наличием никеля в составе украшений. Чтобы не портить себе настроение невозможностью носить драгоценности, обратите внимание на платиновые сплавы. Они также красивы и дороги, как и золото. Среди них есть драгоценности с бриллиантами, сапфирами и другими самоцветами.

Среди них есть драгоценности с бриллиантами, сапфирами и другими самоцветами.

Если позволяют финансы, можно купить изделия из палладия. Они отличаются прочностью и долговечностью. И также украшаются драгоценными камнями. А если палладий и платина не по карману, можно выбрать ажурные серебряные изделия. Их очень много представлено во всех ювелирных магазинах страны.

Что должно быть на бирке

Вне зависимости от типа ювелирного сплава, к каждому изделию обязательно прилагается бирка, закрепленная на нервущуюся леску или нитку с печатью производителя. На самой этикетке содержатся сведения о типе металла, количестве карат в драгоценных камнях и место их добычи. Дополнительно может быть прописан вариант обработки и дата изготовления.

Компания

Заказчикам

Партнерам

Каталог

VIP-зал

8 (800) 555-09-80

Купить онлайнВход в систему оптовых заказов

Забыли пароль?

Зарегистрироваться

Ваша учетная запись удалена!

Вы можете обратиться к менеджеру по телефону +7-921-894 52 47, чтобы уточнить детали

Забыли пароль?

Введите адрес, указанный при регистрации. Мы вышлем вам инструкции по получению нового пароля.

Мы вышлем вам инструкции по получению нового пароля.

Готово!

Мы вышлем вам инструкции по получению нового пароля.

Сменить пароль

Поле обязательно для заполнения

Неверный пароль

Поле обязательно для заполнения

Слишком короткий пароль

Поле обязательно для заполнения

Пароли не совпадают

Готово!

Новый пароль отправлен Вам на e-mail.

Обратный звонок

Поле обязательно для заполнения

Поле обязательно для заполнения

Неправильный формат

Поле обязательно для заполнения

Поле обязательно для заполнения

Неправильный формат

Заявка принята!

Менеджер свяжется с вами в ближайшее время

Сплавы металлов – презентация онлайн

Похожие презентации:

Технология перевозочного процесса

Сложные эфиры. Жиры

Физические, химические свойства предельных и непредельных карбоновых кислот, получение

Организация работы и расчет техникоэкономических показателей участка механической обработки детали

Газовая хроматография

Грузоподъемные машины. (Лекция 4.1.2)

(Лекция 4.1.2)

Безопасное проведение работ на высоте

Геофизические исследования скважин

Хроматографические методы анализа

Искусственные алмазы

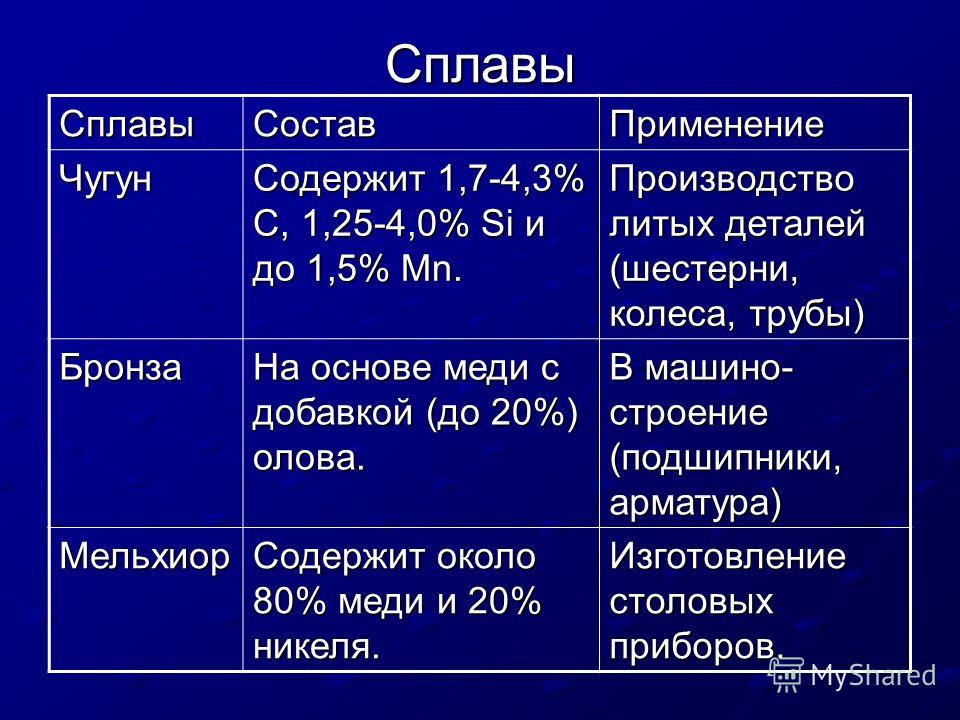

Сплавы

.

Сплавы – это материалы с

характерными свойствами, состоящие

из двух или более компонентов, из

которых по крайней мере один –

металл.

Компонентами сплавов могут

неметаллы, и соединения.

быть

и

Сплавы. бывают:

Однородные

(когда при сплавлении

образуется

как

бы

раствор одного металла

в другом)

Неоднородные

(представляет

собой

механическую

смесь

металлов)

Однородные и неоднородные

сплавы

зеленое золото

(однородный сплав сплава золота с серебром

и добавками красной меди)

алюминиевая бронза

(неоднородный сплав)

.

Сплавы часто подразделяют

по составу:

медные

сплавы

алюминиевые

сплавы

никелевые

сплавы

титановые

сплавы

Сплавы бывают:

.

Сплавы черных

(железных) металлов

(железо и все его

сплавы)

Сплавы цветных

металлов

(остальные металлы и

их сплавы)

Черные (железные) сплавы

Чугун

чугунная посуда

Сталь

стальной мост

.

Чугун

– сплав на основе железа, содержащий от 2 до

4,5% углерода, а также марганец, кремний,

фосфор и серу. Чугун подразделяется на:

Литейный чугун

(применяют для

изготовления массивных

деталей методом литья)

Передельный чугун

(применяется для

переработки в сталь)

.

Сталь

– сплав на основе железа, содержащий менее 2%

углерода. По химическому составу стали

разделяют на два основных вида:

Углеродистая сталь

(сплав железа с

углеродом, но, в отличие

от чугуна, содержание

углерода, фосфора, серы,

марганца, кремния

гораздо меньше)

Легированная сталь

(сплав железа с углеродом,

а также специальные

легирующие добавки: хром,

никель, вольфрам,

молибден, ванадий и

другие.

Цветные сплавы:

Бронза – сплав на основе меди с

добавлением (до 20%) олова. Используют в

машиностроении,

а

также

для

художественного литья.

статуэтка, отлитая

из бронзы

.

Цветные сплавы:

Латунь – медный сплав, содержащий от 10

до

50%

цинка.

Применяют

в

моторостроении.

Для

изготовления

мебельной фурнитуры.

оконная фурнитура

из латуни

.

Цветные сплавы:

Мельхиор – сплав, содержащий около 80%

меди и 20% никеля, похож по внешнему виду на

серебро.

Используют

для

изготовления

недорогих столовых приборов и художественных

изделий.

художественное изделие

из мельхиора

Цветные сплавы:

Дюралюминий – сплав на основе

алюминия, содержащий медь, магний,

марганец и никель. Применяют в самолетои машиностроении.

техника, в состав

которой входит

дюралюминий

Применение сплавов

Машиностроение,

художественное литьё,

монеты

Литые детали,

переработка в сталь

Бронза

чугун

Моторостроение,

нержавеющие

изделия,

электрические

контакты

латунь

СПЛАВЫ

сталь

Основа

машиностроения,

оборонной

промышленности,

ракетостроения

мельхиор

дюралюминий

Самолёто- и машиностроение,

провода

Столовые приборы,

художественные

изделия, хирургические

инструменты

Рефлексия – тест

1. В металлургии металлы и их сплавы

В металлургии металлы и их сплавы

делятся на:

1) Чёрные, цветные и драгоценные

2) Сталь и чугун

3) Цветные и чёрно-белые

4) Чёрные и цветные

тест

2. Сплавы металлов получают путём:

1). Смешивания одного металла с другими или

металла с неметаллическими элементами

2). Добавления одного металла к другим или к

металлу неметаллических элементов

3). Сплавления одного металла с другими или

металла с неметаллическими элементами

4). Сварки нескольких металлов с другими

металлами

тест

3. Цели получения сплавов:

1) Экономия расхода чистых металлов

2) Получение материалов с нужными

свойствами

3) Получение более дешевых материалов

4) Получение очень прочных материалов

тест

4. Чугун это:

1) Сплав железа с углеродом, содержащий

более 2% углерода

2) Сплав железа с углеродом, содержащий

менее 2% углерода

3) Сплав железа с водородом, содержащий

более 2% углерода

4) Чистое железо

тест

5. Сталь это:

Сталь это:

1) Сплав железа с водородом, содержащий

до 2,1% углерода

2) Сплав железа с углеродом, содержащий

менее 2,1% углерода

3) Сплав железа с углеродом, содержащий

более 2,1% углерода

4) Сплав железа с углеродом, содержащий

менее 2% углерода

тест

6. К цветным сплавам относятся:

1) Сталь, алюминий, олово, цинк, железо

2) Медь, алюминий, олово, цинк, чугун,

золото

3) Медь, алюминий, олово, цинк, чугун,

золото, серебро

4) Медь, алюминий, олово, цинк, серебро

тест

7. Применяется в самолётостроении и

ракетостроении (лёгкий и прочный сплав):

1) Сталь

2) Чугун

3) Дюралюминий

4) Бронза

тест

8. Медный сплав, используется для

художественного литья:

1) Мельхиор

2) Дюралюминий

3) Бронза

4) Латунь

тест

9. Причины различия свойств металлов и

сплавов:

1) Способы получения

2) Строение кристаллической решётки

3) Температуры плавления

4) Внедрение, замещение атомов-ионов

тест

10. Основа современного машиностроения:

Основа современного машиностроения:

1) Сталь

2) Чугун

3) ДюралюминиЙ

4) Бронза

English Русский Правила

Объяснение металлических сплавов: типы, использование и многое другое

26 апреля 2022 г. | Категория: Сталь 101

Сплавы, появившиеся тысячи лет назад, стали решающим открытием, которое с тех пор сформировало наш мир. Сплавы позволяют нам создавать материалы за пределами природных элементов. Но как определяются сплавы, почему они так важны, как мы их создаем и каковы общие примеры? В этой части мы ответим на эти и другие вопросы, так что давайте начнем с самого начала.

Что такое сплав?

В самом простом определении сплав — это металл, состоящий из двух или более элементов, по крайней мере один из которых является металлом. Обычно сплавы представляют как «смесь металлов», но пока одно соединение является металлом, другое может быть неметаллическим элементом, таким как углерод или кремний. Сплавы восходят к 3500 г. до н.э., когда была изобретена бронза для укрепления инструментов и оружия путем соединения меди и олова. С тех пор мы открыли бесчисленное количество новых сплавов и усовершенствовали их, чтобы обеспечить желаемые свойства, помимо прочности. Сплавы также стали более сложными, и их можно разделить на:

Обычно сплавы представляют как «смесь металлов», но пока одно соединение является металлом, другое может быть неметаллическим элементом, таким как углерод или кремний. Сплавы восходят к 3500 г. до н.э., когда была изобретена бронза для укрепления инструментов и оружия путем соединения меди и олова. С тех пор мы открыли бесчисленное количество новых сплавов и усовершенствовали их, чтобы обеспечить желаемые свойства, помимо прочности. Сплавы также стали более сложными, и их можно разделить на:

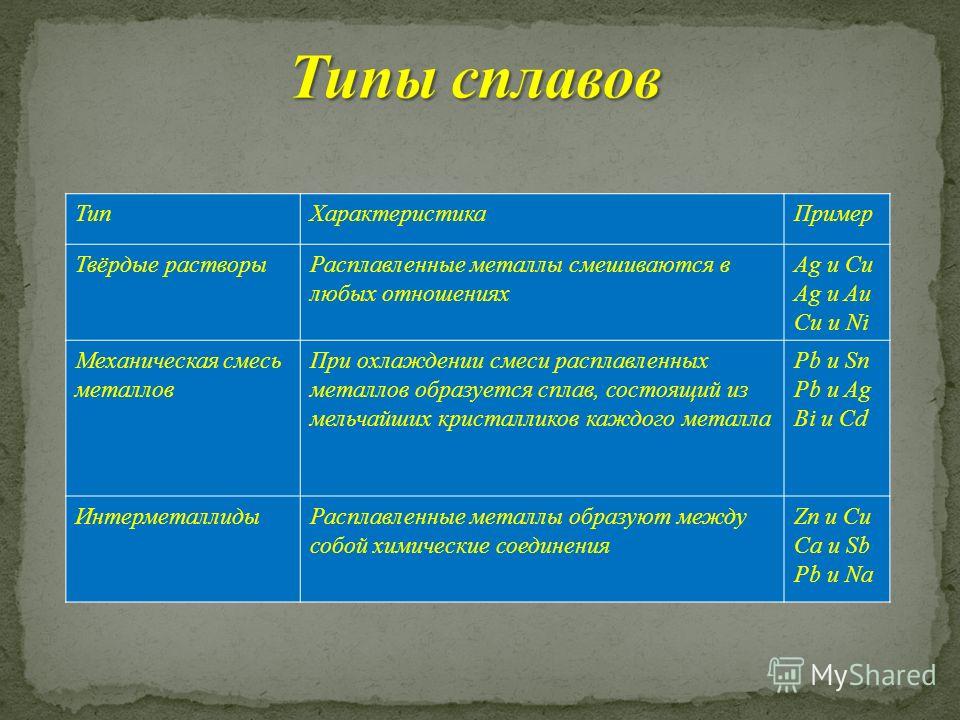

- Сплавы замещения: Этот тип сплава по существу заменяет атомы, составляющие решеточную структуру основного металла, атомами дополнительного элемента. Это может произойти только в том случае, если атомы обоих соединений примерно одинаковы по размеру, например, бронза. Медь и олово имеют одинаковые атомные размеры, и при смешивании атомы олова могут вписаться в структуру металла и место атомов меди.

- Сплавы внедрения: Если атомы легирующего элемента (или элементов) намного меньше, чем атомы первичного металла, они проскальзывают между атомами первичного металла.

Это позволяет им заполнять промежутки или промежутки в структуре решетки атомов, из которых состоит сплав.

Это позволяет им заполнять промежутки или промежутки в структуре решетки атомов, из которых состоит сплав.

Почему используются сплавы?

Как мы упоминали выше, сплавы могут обеспечивать привлекательные характеристики, повышающие прочность основного металла, долговечность, проводимость и многое другое. В дополнение к мысли о сплавах , добавляющих характеристики или свойства к чистым элементам, смешивание с другими соединениями также может уменьшить потенциальные недостатки. Из-за этой универсальности сплавы представляют собой большинство металлических изделий, которые мы используем сегодня.

Как делают сплавы?

Самый распространенный способ изготовления сплавов является и самым старым; просто путем плавления и смешивания соединений, прежде чем дать сплаву остыть и затвердеть. Однако сплавы также можно создавать, превращая каждый из компонентов в порошкообразную форму, смешивая их вместе и сплавляя все вместе при высоком давлении и температуре. Другой метод производства сплавов называется ионная имплантация и заключается в том, чтобы вводить ионы в поверхностный слой куска металла.

Другой метод производства сплавов называется ионная имплантация и заключается в том, чтобы вводить ионы в поверхностный слой куска металла.

Является ли сталь сплавом?

Сталь— это сплав, который считается одним из самых прочных доступных сплавов. Он имеет ряд вариантов, которые обеспечивают различные преимущества для определенных применений, и эти версии могут быть либо сплавами внедрения, либо комбинацией сплавов внедрения и замещения.

Состав стали

Основная сталь изготавливается путем добавления углерода (обычно около 0,5% сплава) к железу, создавая промежуточный сплав, когда гораздо более мелкие атомы углерода проскальзывают между гораздо более крупными атомами железа. Несмотря на то, что существует огромное количество марок и разновидностей стали, еще одним распространенным примером является нержавеющая сталь, которая обладает более высокой коррозионной стойкостью и не нуждается в гальванизации. Это достигается путем добавления в сплав хрома и никеля, что делает его как сплавом внедрения, так и сплавом замещения. Атомы углерода намного меньше, чем железо, но хром и никель имеют одинаковый размер и действуют как замещающий сплав, «заменяя» атомы железа.

Атомы углерода намного меньше, чем железо, но хром и никель имеют одинаковый размер и действуют как замещающий сплав, «заменяя» атомы железа.

Примеры других распространенных сплавов

В то время как сталь является наиболее распространенным сплавом, используемым сегодня, существует множество других распространенных примеров:

- Латунь: Сплав меди и цинка, часто используется в украшениях, дверных замках и медных музыкальных инструментах.

- Бронза: Сплав меди, олова и марганца, фосфора, алюминия или кремния. Часто используется в декоративных целях, музыкальных инструментах, пружинах и морских судах, таких как гребные винты кораблей.

- Чугун: Сплав железа, углерода (более 2%) и кремния, часто используется в арочных мостах, тяжелой кухонной посуде и автомобильных деталях.

- Олово: Сплав олова, меди, свинца и сурьмы, часто используемый в украшениях, посуде (до того, как стекло стало более распространенным), подвесках и других декоративных предметах.

- Стерлинговое серебро: Сплав серебра и меди, часто используемый в столовых приборах, ювелирных изделиях, музыкальных инструментах и медицинских инструментах.

- Алюминий: Хотя алюминий является чистым элементом, алюминиевый сплав изготавливается с добавлением марганца или меди и часто используется в электронных технологиях, управлении ветровой и солнечной энергией, автомобильных кузовных панелях и судостроении.

Общие легирующие элементы

Как вы могли заметить из приведенного выше списка, существует ряд легирующих соединений, которые используются в нескольких распространенных сплавах. Есть много других сплавов, менее известных, но не менее важных, многие из которых имеют общие легирующие элементы. Некоторые из этих агентов и их общие свойства, добавленные к сплаву:

- Никель: Повышает прочность и пластичность

- Медь: Повышает коррозионную стойкость и облегчает дисперсионное твердение

- Марганец: Повышает прочность и термостойкость

- Кремний: Повышает прочность и снижает температуру плавления

- Хром: Повышает стойкость к коррозии и истиранию, твердость и прочность

Получите прочную продукцию из углеродистой стали уже сегодня

Если вам нужен прочный металл для вашего проекта, нет лучшего варианта, чем углеродистая сталь. Этот сплав известен как один из самых прочных и универсальных материалов на планете, идеально подходящий для широкого спектра применений и отраслей. У нас есть огромный запас высококачественной стали, готовой к отправке, поэтому запросите предложение для вашего сегодня .

Этот сплав известен как один из самых прочных и универсальных материалов на планете, идеально подходящий для широкого спектра применений и отраслей. У нас есть огромный запас высококачественной стали, готовой к отправке, поэтому запросите предложение для вашего сегодня .

Металлический сплав | Металлургия для чайников

Металлические сплавы — определениеМеталлический сплав — это однородная смесь или металлический твердый раствор, состоящий из двух или более элементов. Сплавы с полным твердым раствором дают единую микроструктуру твердой фазы, в то время как частичные растворы дают две или более фаз, которые могут быть или не быть однородными по распределению, в зависимости от истории термической обработки (термической обработки). Сплавы обычно имеют свойства, отличные от свойств составных элементов.

Пуля из свинцово-металлического сплава

Легирование металла осуществляется путем его объединения с одним или несколькими другими металлами или неметаллами, которые часто улучшают его свойства. Например, сталь прочнее железа, ее основного элемента. Физические свойства сплава, такие как плотность, реакционная способность, модуль Юнга, электрическая и теплопроводность, могут не сильно отличаться от свойств его элементов, но технические свойства, такие как прочность на растяжение и сопротивление сдвигу, могут существенно отличаться от свойств сплава. составляющие материалы. Иногда это является результатом размеров атомов в сплаве, потому что более крупные атомы оказывают сжимающую силу на соседние атомы, а более мелкие атомы оказывают растягивающую силу на своих соседей, помогая сплаву сопротивляться деформации.

Например, сталь прочнее железа, ее основного элемента. Физические свойства сплава, такие как плотность, реакционная способность, модуль Юнга, электрическая и теплопроводность, могут не сильно отличаться от свойств его элементов, но технические свойства, такие как прочность на растяжение и сопротивление сдвигу, могут существенно отличаться от свойств сплава. составляющие материалы. Иногда это является результатом размеров атомов в сплаве, потому что более крупные атомы оказывают сжимающую силу на соседние атомы, а более мелкие атомы оказывают растягивающую силу на своих соседей, помогая сплаву сопротивляться деформации.

Шкаф из магниевого сплава

Иногда сплавы могут проявлять заметные различия в поведении даже при наличии небольшого количества одного элемента. Например, примеси в полупроводниковых ферромагнитных сплавах приводят к различным свойствам, как впервые предсказали Уайт, Хоган, Зуль, Тиан Абри и Накамура. Некоторые сплавы получают путем плавления и смешивания двух или более металлов. Бронза, сплав меди и олова, была первым обнаруженным сплавом в доисторический период, ныне известный как бронзовый век. Она была тверже чистой меди и первоначально использовалась для изготовления инструментов и оружия, но позже была вытеснена металлами и сплавами с лучшие свойства. В более поздние времена бронза использовалась для украшений, колоколов, статуй и подшипников. Латунь – это сплав меди и цинка.

Бронза, сплав меди и олова, была первым обнаруженным сплавом в доисторический период, ныне известный как бронзовый век. Она была тверже чистой меди и первоначально использовалась для изготовления инструментов и оружия, но позже была вытеснена металлами и сплавами с лучшие свойства. В более поздние времена бронза использовалась для украшений, колоколов, статуй и подшипников. Латунь – это сплав меди и цинка.

Закаливаемый ствол «Дамаск» Сталь. Низколегированная высокопрочная закалка, представляющая собой комбинацию двух сталей (AISI 4140 и AISI 4340) примерно в 100 слоях.

В отличие от чистых металлов, большинство сплавов не имеют единой точки плавления, а имеют диапазон плавления, при котором материал представляет собой смесь твердой и жидкой фаз. Температура, при которой начинается плавление, называется солидусом, а температура, когда плавление только что завершается, называется ликвидусом. Однако для большинства сплавов существует определенное соотношение компонентов (в редких случаях двух) — эвтектическая смесь, — которая придает сплаву уникальную температуру плавления.

Поршень – титановый сплав Ti-6Al-4V

Термин «сплав» используется для описания смеси атомов, основным компонентом которой является металл. Первичный металл называется основой или матрицей. Если имеется смесь только двух типов атомов, не считая примесей, например медно-никелевого сплава, то она называется бинарным сплавом. Если смесь состоит из трех типов атомов, таких как железо, никель и хром, то она называется тройным сплавом. Сплав с четырьмя составляющими является четверным сплавом, а сплав из пяти частей называется пятикомпонентным сплавом.

Медный сплав

Поскольку процентное содержание каждого компонента может варьироваться, в любой смеси весь диапазон возможных вариаций называется системой. В этом отношении все различные формы сплава, содержащие только два компонента, такие как железо и углерод, называются бинарной системой, в то время как все возможные комбинации сплавов с тройным сплавом, такие как сплавы железа, углерода и хрома, называется тройной системой.

HSS (быстрорежущая сталь)

Когда расплавленный металл смешивается с другим веществом, существует два механизма, которые могут вызвать образование сплава: атомный обмен и междоузельный механизм. Относительный размер каждого атома в смеси играет основную роль в определении того, какой механизм будет реализован. Когда атомы относительно близки по размеру, обычно применяется метод обмена атомами, при котором некоторые из атомов, составляющих металлические кристаллы, заменяются атомами другой составляющей. При межузельном механизме один атом обычно намного меньше другого и поэтому не может успешно заменить атом в кристаллах основного металла. Меньшие атомы захватываются в пространствах между атомами в кристаллической матрице, называемых междоузлиями.

На основе железа Углеродистая сталь:- Низкоуглеродистая сталь

- Среднеуглеродистая сталь

- Высокоуглеродистая сталь

- АНСИ 10хх 11хх 12хх 15хх

- Стандартная легированная сталь

- H-сталь

- HSLA

- ANSI 13xx 4xxx 5xxx 8xxx 9xxx

Нержавеющая сталь:

- Аустенитные стали

- Мартенситные стали

- Ферритные стали

- Тип 2xx 3xx 4xx 5xx

- Быстрорежущие

- Холодная работа

- Горячие работы

- АНСИ М Т А С

Алюминиевые сплавы:

- Литой алюминий

- Кованый алюминий

- АА 1ххх 2ххх 5ххх 6ххх 7ххх

Медные сплавы:

- Литая медь

- Кованая медь

- Латунь

- Бронза

- УНС С1хххх С4хххх С8хххх С9хххх

Титановые сплавы:

- Коммерчески чистый

- Альфа сплавы

- Бета сплавы

Магниевые сплавы:

- Отливки

- Прутки и профили

- Листы и пластины

Сплавы часто изготавливают для изменения механических свойств основного металла, чтобы придать ему твердость, ударную вязкость, пластичность или другие желаемые свойства. В то время как большинство металлов и сплавов могут быть подвергнуты деформационному упрочнению путем создания дефектов в их кристаллической структуре, вызванных пластической деформацией, некоторые сплавы также могут изменить свои свойства в результате термической обработки. Почти все металлы можно размягчить отжигом, который восстанавливает кристаллические дефекты, но не так много металлов можно упрочнить контролируемым нагревом и охлаждением. Многие сплавы алюминия, меди, магния, титана и никеля могут быть до некоторой степени упрочнены каким-либо методом термической обработки, но немногие реагируют на это в той же степени, что и сталь.

В то время как большинство металлов и сплавов могут быть подвергнуты деформационному упрочнению путем создания дефектов в их кристаллической структуре, вызванных пластической деформацией, некоторые сплавы также могут изменить свои свойства в результате термической обработки. Почти все металлы можно размягчить отжигом, который восстанавливает кристаллические дефекты, но не так много металлов можно упрочнить контролируемым нагревом и охлаждением. Многие сплавы алюминия, меди, магния, титана и никеля могут быть до некоторой степени упрочнены каким-либо методом термической обработки, но немногие реагируют на это в той же степени, что и сталь.

Лопатка турбины из титанового сплава

При определенной температуре в основном металле стали, железе, происходит изменение расположения атомов в его кристаллической матрице, называемое аллотропией. Это позволяет небольшим атомам углерода проникать в междоузлия кристалла. Когда это происходит, говорят, что атомы углерода находятся в растворе или смешаны с железом. Если железо охлаждать медленно, атомы углерода будут вытеснены из раствора в промежутки между кристаллами. Если сталь быстро охлаждается, атомы углерода попадают в раствор, вызывая деформацию кристаллов железа, когда кристаллическая структура пытается перейти в низкотемпературное состояние, вызывая большую твердость.

Если железо охлаждать медленно, атомы углерода будут вытеснены из раствора в промежутки между кристаллами. Если сталь быстро охлаждается, атомы углерода попадают в раствор, вызывая деформацию кристаллов железа, когда кристаллическая структура пытается перейти в низкотемпературное состояние, вызывая большую твердость.

На практике некоторые сплавы используются настолько преимущественно по отношению к их основным металлам, что название основного компонента также используется в качестве названия сплава. Например, 14-каратное золото представляет собой сплав золота с другими элементами. Точно так же серебро, используемое в ювелирных изделиях, и алюминий, используемый в качестве конструкционного строительного материала, также являются сплавами.

Вам также может понравиться

| Глоссарий по металлургии Что такое металлургия? Металлургия – это домен… | Аустенит – гамма-железо Аустенит – определение

Аустенит также. .. .. | Свойства металла Свойства металла — обзор Металл – это… | Что такое суперсплав? Что такое суперсплав? – Определение и значение А… |

Высокое давление является ключом к получению более легких и прочных металлических сплавов

Высокое давление может быть ключом к созданию передовых металлических смесей, которые легче, прочнее и более жаростойки, чем обычные сплавы, говорится в новом исследовании ученых из Стэнфорда.

Простые сплавы, такие как расплавленная сталь на этом заводе, обычно состоят из одного или двух основных металлов. Но новое исследование Стэнфорда показывает, что высокое давление можно использовать для управления конечными свойствами передовых высокоэнтропийных сплавов, содержащих пять или более смешанных металлов. (Изображение предоставлено Shutterstock)

На протяжении тысячелетий люди смешивали металлы для создания сплавов с уникальными свойствами. Но традиционные сплавы обычно состоят из одного или двух доминирующих металлов с добавлением небольшого количества других металлов или элементов. Классические примеры включают добавление олова к меди для получения бронзы или углерода к железу для получения стали.

Но традиционные сплавы обычно состоят из одного или двух доминирующих металлов с добавлением небольшого количества других металлов или элементов. Классические примеры включают добавление олова к меди для получения бронзы или углерода к железу для получения стали.

Напротив, «высокоэнтропийные» сплавы состоят из нескольких металлов, смешанных примерно в равных количествах. В результате получаются более прочные и легкие сплавы, более устойчивые к нагреву, коррозии и излучению и даже обладающие уникальными механическими, магнитными или электрическими свойствами.

Несмотря на значительный интерес со стороны ученых-материаловедов, высокоэнтропийные сплавы еще не превратились из лабораторных в реальные продукты. Одна из основных причин заключается в том, что ученые еще не придумали, как точно контролировать расположение или структуру упаковки составляющих атомов. То, как расположены атомы сплава, может существенно повлиять на его свойства, помогая определить, например, является ли он жестким или пластичным, прочным или хрупким.

«Некоторые из наиболее полезных сплавов состоят из атомов металлов, расположенных в виде комбинации упаковочных структур», — сказал первый автор исследования Кэмерон Трейси, научный сотрудник Стэнфордской школы наук о Земле, энергетике и окружающей среде и Центра международной безопасности. и сотрудничество (CISAC).

Новая структура

На сегодняшний день ученым удалось воссоздать только два типа структур упаковки с наиболее высокоэнтропийными сплавами, называемые объемно-центрированной кубической и гранецентрированной кубической. Третья, общая структура упаковки в значительной степени ускользала от усилий ученых — до сих пор.

В новом исследовании, опубликованном онлайн в журнале Nature Communications , Трейси и его коллеги сообщают, что им удалось создать высокоэнтропийный сплав из обычных и легкодоступных металлов с так называемой гексагональной плотноупакованной структурой. (HCP) структура.

«За последние несколько лет было изготовлено небольшое количество высокоэнтропийных сплавов со структурой ГПУ, но они содержат много экзотических элементов, таких как щелочные металлы и редкоземельные металлы», — сказала Трейси. «Что нам удалось сделать, так это изготовить высокоэнтропийный сплав HCP из обычных металлов, которые обычно используются в технических приложениях».

«Что нам удалось сделать, так это изготовить высокоэнтропийный сплав HCP из обычных металлов, которые обычно используются в технических приложениях».