Сплавы на основе никеля: Основные марки никелевых сплавов, применяемых в химическом машиностроении

alexxlab | 09.04.1988 | 0 | Разное

Основные марки никелевых сплавов, применяемых в химическом машиностроении

В химическом машиностроении есть много агрегатов, в которых помимо коррозионостойкости, важна и жаропрочность. В таких случаях используют различные сплавы на основе никеля, либо с высоким его содержанием.

В мире существует множество никелевых сплавов, применяемых для химических агрегатов.

В России традиционно используют российские марки, такие как ЭП670 (ХН32Т), ЭП567 (ХН65МВ), ЭИ435 (ХН78Т) и другие, поставляемые по ГОСТ 5632.

У сплавов существуют зарубежные аналоги, название и виды проката показаны в таблице 1:

Таблица 1 «Российские никелевые сплавы и аналоги»

| Российская марка | Иностранные аналоги | Вид поставки |

| ЭП670 (ХН32Т) | 1) Alloy 800/ Incoloy 800/ N08800/ 2.4876 2) Alloy 800H/ Incoloy 800H/ N08810/ 1.4958 3) Alloy 800HT/ Incoloy 800HT/ N08811/ 1.  4959 4959 | Листы, трубы, прутки, проволока |

| ЭП567 (ХН65МВ) | Alloy C276/ Inconel C-276/ Hastelloy C276/ N10276/ 2.4819 | |

| ЭИ435 (ХН78Т) | Alloy 602CA/ N06025/ 2.4951 |

Аналоги схожи по свойствам и близки по химическому составу.

Сравнительные данные листового проката показаны в таблицах 2, 3, 4:

Таблица 2 «Химический состав и свойства холоднокатаных листов сплава ЭП670 и аналогов»

| Марка | Химический состав, % | Мех. свойства | ||||||||||||

| Fe | Ni | Cr | Ti | Al | Al+Ti | C | Mn | Cu | Si | S | P | Предел прочности σB, МПа | Отн. удли-нение, % | |

| Не более | ||||||||||||||

| ЭП670 (ХН32Т) | 41,4-50,75 | 30-34 | 19-22 | 0,25-0,6 | ≤0,5 | — | ≤0,05 | 0,7 | — | 0,7 | 0,02 | 0,03 | ≥470 | ≥25 |

| Alloy 800 | ˃39,5 | 30-35 | 19-23 | 0,15-0,6 | 0,15-0,6 | 0,3-1,2 | ≤0,1 | 0,5 | 0,75 | 1,0 | 0,015 | 0,045 | ≥520 | ≥30 |

| Alloy 800H | ˃39,5 | 30-35 | 19-23 | 0,15-0,6 | 0,15-0,6 | 0,3-1,2 | 0,05-0,1 | 0,5 | 0,75 | 1,0 | 0,015 | 0,045 | ≥450 | ≥35 |

| Alloy 800HT | ˃39,5 | 30-35 | 19-23 | 0,25-0,6 | 0,25-0,6 | 0,85-1,2 | 0,06-0,1 | 0,5 | 0,75 | 1,0 | 0,015 | 0,040 | ≥450 | ≥30 |

Таблица 3 «Химический состав и свойства холоднокатаных листов сплава ЭП567 и аналогов»

| Марка | Химический состав, % | Мех. свойства свойства | ||||||||||||

| Fe | Ni | Cr | Mo | Co | V | W | C | Mn | Si | S | P | Предел прочности σB, МПа | Отн. удли-нение, % | |

| Не более | ||||||||||||||

| ЭП567 (ХН65МВ) | ≤1 | Осн. | 14,5-16,5 | 15-17 | — | — | 3-4.5 | ≤0,03 | 1,0 | 0,15 | 0,012 | 0,015 | ≥830 | ≥40 |

| Alloy C276 | 4-7 | Осн. | 14,5-16,5 | 15-17 | ˂2,5 | ˂0,35 | 3-4,5 | ˂0,01 | 1,0 | 0,08 | 0,03 | 0,04 | ≥758 | ≥62 |

Таблица 4 «Химический состав и свойства холоднокатаных листов сплава ЭИ435 и аналогов»

| Марка | Химический состав, % | Мех. свойства свойства | |||||||||||||

| Fe | Ni | Cr | Ti | Al | Zr | Y | C | Mn | Cu | Si | S | P | Предел прочности σB, МПа | Отн. удли-нение, % | |

| Не более | |||||||||||||||

| ЭИ435 (ХН78Т) | ≤1 | Осн. | 19-22 | 0,15-0,35 | ≤0,15 | — | — | ≤0,12 | 0,7 | — | 0,8 | 0,01 | 0,015 | Не более 860 | ≥35 |

| Alloy 602CA | 8-11 | Осн. | 24-26 | 0,1-0,2 | 1,8-2,4 | 0,01-0,1 | 0,05-0,12 | 0,15-0,25 | 0,5 | 0,1 | 0,5 | 0,01 | 0,02 | Более 675 | ≥30 |

В химическом машиностроении применяются и другие сплавы с маркировкой Alloy, Inconel, Hastelloy, UNS и т. д. Выбор марки зависит от условий использования оборудования: рабочего давления, температуры и состава среды.

д. Выбор марки зависит от условий использования оборудования: рабочего давления, температуры и состава среды.

Для заказа нужного сплава позвоните по телефону +7 495 663 71 31

или оставьте заявку через форму на сайте.

- Поставляем металлопрокат с 2007 года.

- Двойная система контроля качества производства: проверяем заготовку и готовый прокат.

- Независимая лаборатория проверяет соответствие ГОСТ и ASTM.

Перечень сплавов смотрите в разделе Никель.

Твитнуть

Отправить

Запинить

Никелевые сплавы и сплавы на основе никеля

Способность никеля растворять в себе значительное количество др. металлов и сохранять при этом пластичность привела к созданию большого числа сплавов. Их полезные свойства в определенной степени обусловлены свойствами самого никеля, среди которых наряду со способностью образовывать твёрдые растворы со многими металлами выделяются ферромагнетизм, высокая коррозионная стойкость в газовых и жидких средах, отсутствие аллотропических превращений.

С конца XIX в. сравнительно широко используются медно-никелевые сплавы, обладающие высокой пластичностью в сочетании с высокой коррозионной стойкостью, ценными электрическими и др. свойствами. Практическое применение находят сплавы типа монель-металла, которые наряду с куниалями выделяются среди конструкционных материалов высокой химической стойкостью в воде, кислотах, крепких щелочах, на воздухе.

Важную роль в технике играют ферромагнитные сплавы Ni (40-85%) с Fe, относящиеся к классу магнитно-мягких материалов. Среди этих материалов имеются сплавы, характеризующиеся наивысшим значением магнитной проницаемости (см. Пермаллой), её постоянством (см. Перминвар), сочетанием высокой намагниченности насыщения и магнитной проницаемости (см. Перменорм). Их применяют во многих областях техники, где требуется высокая чувствительность рабочих элементов к изменению магнитного поля.

Сплавы с 45-55% Ni, легированные в небольших количествах Cu или Со, обладают коэффициентом линейного термического расширения, близким к таковому у стекла, что используется в тех случаях, когда необходимо иметь герметичный контакт между стеклом и металлом (см.

Сплавы Ni с Со (4 или 18%) относятся к группе магнитострикционных материалов. Благодаря хорошей коррозионной стойкости в речной и морской воде они являются ценным материалом для гидроакустической аппаратуры.

В начале XX в. стало известно, что жаростойкость Ni на воздухе, достаточно высокая сама по себе, может быть улучшена путём введения Al, Si или Cr. Важное практическое значение благодаря хорошему сочетанию термоэлектрических свойств и жаростойкости сохраняют сплав никеля с Al, Si и Mn (алюмель) и сплав Ni с 10% Cr (хромель). Хромель-алюмелевые термопары относятся к числу наиболее распространенных термопар, применяемых в промышленности и лабораторной технике. Находят практическое использование также термопары из хромеля и копеля.

Важное применение в технике получили жаростойкие сплавы Ni c Cr – нихромы. Наибольшее распространение получили нихромы с 80% Ni, которые до появления хромалей были самыми жаростойкими промышленными материалами. Попытки удешевить нихромы уменьшением содержания в них Ni привели к созданию т. н. ферронихромов, в которых значительная часть Ni замещена Fe. Наиболее распространённой оказалась композиция из 60% Ni, 15% Cr и 25% Fe. Эксплуатационная стойкость большинства нихромов выше, чем ферронихромов, поэтому последние используются, как правило, при более низкой температуре. Нихромы и ферронихромы обладают редким сочетанием высокой жаростойкости и высокого электрического сопротивления (1,05-1,40 мком-м). Поэтому они вместе с хромалями представляют собой два наиболее важных класса сплавов, используемых в виде проволоки и ленты для изготовления высокотемпературных электрических нагревателей, для которых в большинстве случаев производят нихромы, легированные кремнием (до 1,5%) в сочетании с микродобавками редкоземельных, щёлочноземельных или др. металлов. Предельная рабочая температура нихромов этого типа составляет, как правило, 1200 °С, у ряда марок 1250 °С.

н. ферронихромов, в которых значительная часть Ni замещена Fe. Наиболее распространённой оказалась композиция из 60% Ni, 15% Cr и 25% Fe. Эксплуатационная стойкость большинства нихромов выше, чем ферронихромов, поэтому последние используются, как правило, при более низкой температуре. Нихромы и ферронихромы обладают редким сочетанием высокой жаростойкости и высокого электрического сопротивления (1,05-1,40 мком-м). Поэтому они вместе с хромалями представляют собой два наиболее важных класса сплавов, используемых в виде проволоки и ленты для изготовления высокотемпературных электрических нагревателей, для которых в большинстве случаев производят нихромы, легированные кремнием (до 1,5%) в сочетании с микродобавками редкоземельных, щёлочноземельных или др. металлов. Предельная рабочая температура нихромов этого типа составляет, как правило, 1200 °С, у ряда марок 1250 °С.

Н. с., содержащие 15-30% Cr, легированные Al (до 4%), более жаростойки, чем легированные Si. Однако из них труднее получить однородную по составу проволоку или ленту, что необходимо для надёжной работы электронагревателей. Поэтому такие сплавы используются в основном для изготовления жаростойких деталей, не подверженных большим механическим нагрузкам при температурах до 1250 °С.

Поэтому такие сплавы используются в основном для изготовления жаростойких деталей, не подверженных большим механическим нагрузкам при температурах до 1250 °С.

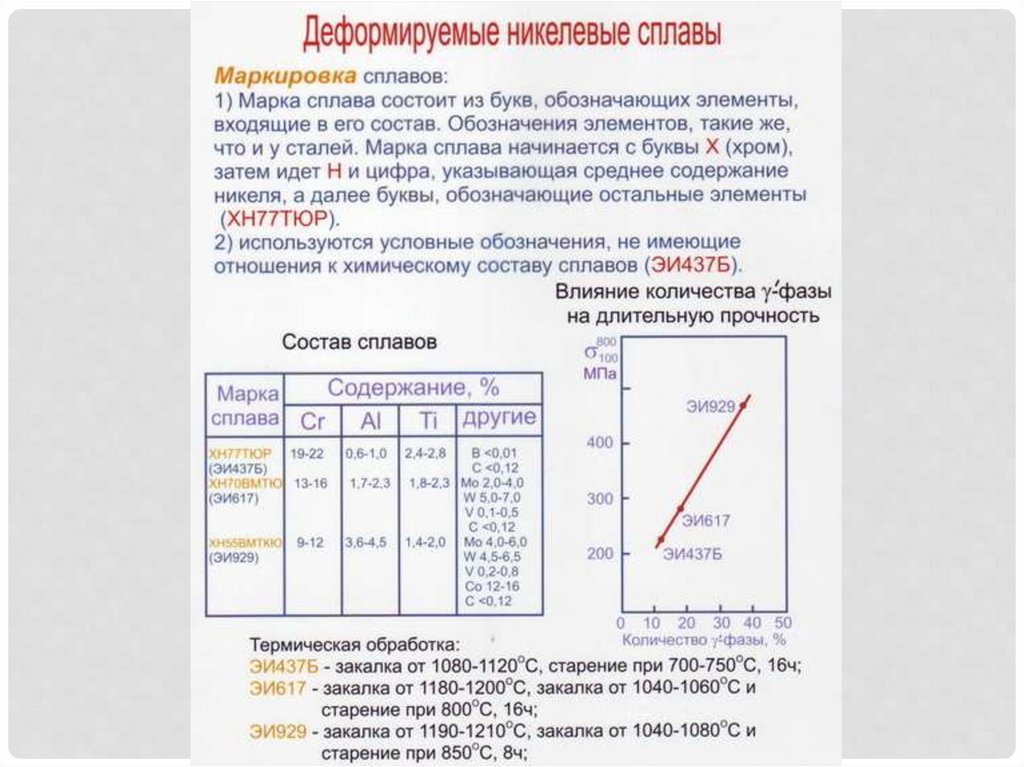

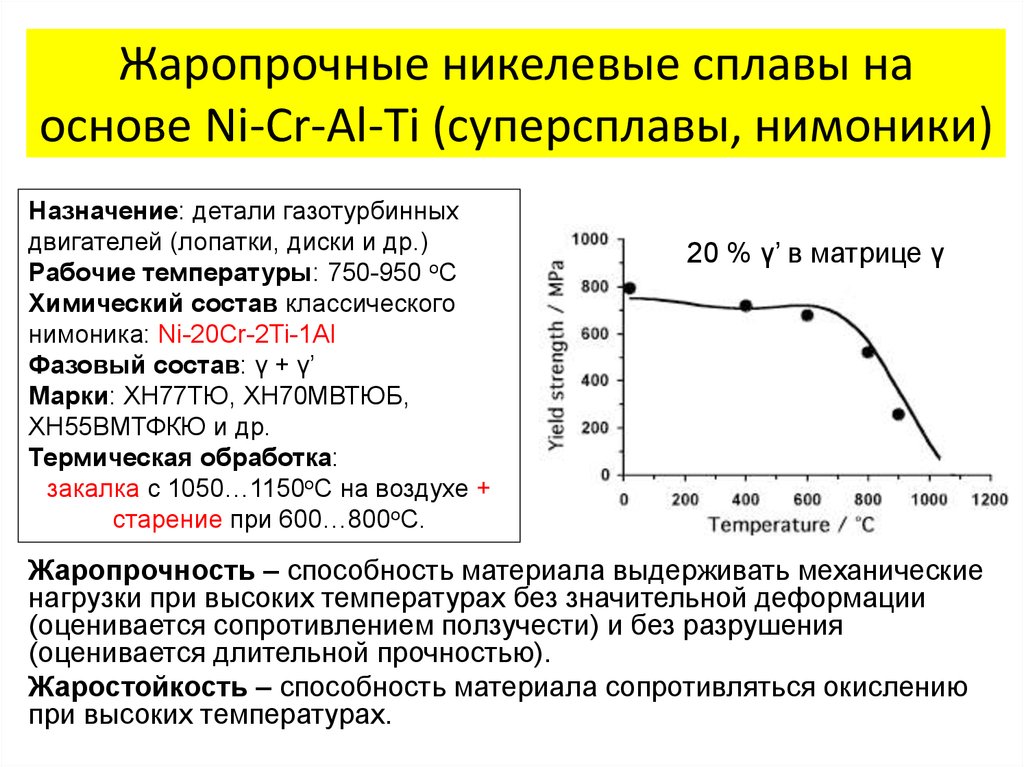

Во время Второй мировой войны 1939-1945 гг. в Великобритании было начато производство жаропрочных сплавов Ni – Cr – Ti – Al, называемых нимониками. Эти сплавы, возникшие как результат легирования нихрома (типа X20H80) титаном (2,5%) и алюминием (1,2%), имеют заметное преимущество по жаропрочности перед нихромами и специальными легированными сталями. В отличие от ранее применявшихся жаропрочных сталей, работоспособных до 750-800 °С, нимоники оказались пригодными для эксплуатации при более высоких температурах. Появление их послужило мощным толчком для развития авиационных газотурбинных двигателей. За сравнительно короткий срок было создано большое число сложнолегированных сплавов типа нимоник (с Ti, Al, Nb, Ta, Со, Mo, W, В, Zr, Ce, La, Hf) с рабочей температурой 850-1000 °С. Усложнение легирования ухудшает способность сплавов к горячей обработке давлением.

Важную роль в технике играют легированные сплавы Ni – Cr, Ni – Mo и Ni – Mn, обладающие ценным сочетанием электрических свойств: высоким удельным электрическим сопротивлением (r = 1,3-2,0 мком-м), малым значением температурного коэффициента электрического сопротивления (порядка 10-5 1/°С), малым значением термоэдс в паре с медью (менее 5 мв/°С). По величине температурного коэффициента электрического сопротивления эти сплавы уступают манганину в интервале комнатных температур, однако имеют в 3-4 раза большее удельное электрическое сопротивление. Главная область их применения – малогабаритные резистивные элементы, от которых требуется постоянство электрических свойств в процессе службы. Элементы изготавливаются, как правило, из микропроволоки или тонкой ленты толщиной 5-20 мкм. Сплавы на основе Ni – Mo и Ni – Cr применяют также для изготовления малогабаритных тензорезисторов, характеризующихся почти линейной зависимостью изменения электрического сопротивления от величины упругой деформации.

Главная область их применения – малогабаритные резистивные элементы, от которых требуется постоянство электрических свойств в процессе службы. Элементы изготавливаются, как правило, из микропроволоки или тонкой ленты толщиной 5-20 мкм. Сплавы на основе Ni – Mo и Ni – Cr применяют также для изготовления малогабаритных тензорезисторов, характеризующихся почти линейной зависимостью изменения электрического сопротивления от величины упругой деформации.

Для химической аппаратуры, работающей в высокоагрессивных средах, например в соляной, серной и фосфорной кислотах различной концентрации при температурах, близких к температуре кипения, широко используются сплавы Ni – Mo или Ni – Cr – Mo, известные за рубежом под названием хастелой, реманит и др., а в СССР – сплавы марок H70M28, Н70М28Ф, Х15Н55М16В, Х15Н65М16В. По коррозионной стойкости они в подобных средах превосходят все известные коррозионностойкие стали.

В практике применяют ещё целый ряд Н. с. (с Cr, Mo, Fe и др. элементами), обладающих благоприятным сочетанием механических и физико-химических свойств, например, коррозионностойкие сплавы для пружин, твёрдые для штампов и др. Никель входит как один из компонентов в состав многих сплавов на основе др. металлов (например, ални сплавы).

Никель входит как один из компонентов в состав многих сплавов на основе др. металлов (например, ални сплавы).

Никелевые сплавы: особенности производства и применение

Производство сплавов и лигатур

8 (812) 438 40 91

8 (499) 110 38 71

Обратный звонок

188304, Ленинградская

область, г. Гатчина,

ул. Солодухина, д. 2а, стр. 8

[email protected]

RUS

- ENG

Запросить цену

Задать вопрос

ООО «Орион-Спецсплав-Гатчина» поставляет высококачественные никелевые сплавы во все регионы России, страны ТС и за рубеж. В зависимости от потребностей заказчика продукция изготавливается в гранулах и слитках. Сплавы производятся в строгом соответствии со стандартами.

В зависимости от потребностей заказчика продукция изготавливается в гранулах и слитках. Сплавы производятся в строгом соответствии со стандартами.

Никель обладает отличными механическими свойствами и коррозионной стойкостью. До 80% добытого металла используется для производства сплавов в цветной и черной металлургии. Более половины выпускающихся никелевых сплавов представляют собой различные марки стали — от низколегированных до нержавеющих и жаропрочных. Продукция используется в автомобилестроении и энергетике. Она востребована при разработке новых конструкционных материалов в качестве легирующих компонентов.

Применение никелевых сплавов

Хромоникелевые сплавы применяются при производстве гибких трубопроводов, печного оборудования. Жаропрочные материалы используются для изготовления теплообменников, сильфонов, уплотнительных элементов. Высокопрочные сплавы с добавками титана и ниобия — незаменимое сырье для пружин, мембран, газовых турбин, двигателей.

Продукция востребована в производстве керамики, трубопроводов для нефтехимической промышленности, электронных деталей.

Химический состав деформируемых жаропрочных никелевых сплавов

|

Udimet 500 |

53,6 |

18,0 |

18,5 |

4,0 |

2,9 |

2,9 |

– |

0,08 |

0,006 |

0,05 |

|

|

Udimet 700 |

53,4 |

15,0 |

18,5 |

5,2 |

4,3 |

3,5 |

– |

0,08 |

0,03 |

– |

|

|

Waspaloy |

58,3 |

19,5 |

13,5 |

4,3 |

1,3 |

3,0 |

– |

0,08 |

0,006 |

0,06 |

|

|

Astroloy |

55,1 |

15,0 |

17,0 |

5,2 |

4,0 |

3,5 |

– |

0,06 |

0,03 |

– |

|

|

Rene 41 |

55,3 |

19,0 |

11,0 |

10,0 |

1,5 |

3,1 |

– |

0,09 |

0,005 |

– |

|

|

Nimonic 80A |

74,7 |

19,5 |

1,1 |

– |

1,3 |

2,5 |

– |

0,06 |

– |

– |

|

|

Nimonic 90 |

57,4 |

19,5 |

18,0 |

– |

1,4 |

2,4 |

– |

0,07 |

– |

– |

|

|

Nimonic 105 |

53,3 |

14,5 |

20,0 |

5,0 |

1,2 |

4,5 |

– |

0,2 |

– |

– |

|

|

Nimonic 115 |

57,3 |

15,0 |

15,0 |

3,5 |

5,0 |

4,0 |

– |

0,15 |

– |

– |

|

Химический состав литейных жаропрочных никелевых сплавов

|

B-1900 |

64,0 |

8,0 |

10,0 |

6,0 |

6,0 |

1,0 |

– |

0,10 |

0,015 |

0,1 |

4,0% Ta |

|

MAR-M200 |

60,0 |

9,0 |

10,0 |

– |

5,0 |

2. |

1.0 |

0,13 |

0,015 |

0,05 |

12,0% W |

|

Rene 77 |

58,0 |

14,6 |

15,0 |

4,2 |

4,3 |

3,3 |

– |

0,07 |

0,016 |

0,04 |

|

|

Rene 80 |

60,0 |

14,0 |

9,5 |

4,0 |

3,0 |

5,0 |

– |

0,17 |

0,015 |

0,03 |

4,0% W |

Особенности производства никелевых сплавов

Сплавы никеля производятся в низкочастотных и высокочастотных индукционных печах с основной или нейтральной футеровкой. Такое оборудование обеспечивает быстрое получение высокой температуры для форсирования рабочих процессов. Для предотвращения взаимодействия расплава с кислородом применяются флюсы, а удаление растворенного водорода и других газов производится продувкой инертным газом.

Такое оборудование обеспечивает быстрое получение высокой температуры для форсирования рабочих процессов. Для предотвращения взаимодействия расплава с кислородом применяются флюсы, а удаление растворенного водорода и других газов производится продувкой инертным газом.

ООО «Орион-Спецплав-Гатчина» располагает современным оборудованием для производства никелевых сплавов с точным соблюдением технологии.

Клиентам предлагается:

- разнообразный ассортимент продукции;

- поставка партий любого объема;

- оперативная доставка.

Для заказа свяжитесь с нами по телефону 8 (812) 438-40-91 или по почте [email protected].

Сплав на основе никеля: физические и химические свойства

Главная » Сплавы » Популярные виды сплавов на основе никеля

На чтение 6 мин

Содержание

- Применение в чистом виде

- Особенности

- Структура и состав

- Свойства и характеристики

- Марки

- Сплавы

- С медью

- С хромом

- С молибденом и другими металлами

- С железом

- Область применения

- Плюсы и минусы

Обработка металла известна человечеству несколько тысяч лет. Наряду с однородными материалами начали появляться смеси с различными характеристиками. С развитием технологического прогресса человек открывал всё больше и больше соединений металлов. Наиболее известными являются сплавы на основе никеля. Они используются в различных направлениях промышленности благодаря своим характеристиками и внешнему виду.

Наряду с однородными материалами начали появляться смеси с различными характеристиками. С развитием технологического прогресса человек открывал всё больше и больше соединений металлов. Наиболее известными являются сплавы на основе никеля. Они используются в различных направлениях промышленности благодаря своим характеристиками и внешнему виду.

Никель представляет собой металл серебристого цвета. Он обладает высокими показателями прочности и пластичности. Обладает ферромагнитными свойствами, хорошо сваривается, куется и штампуется. Устойчив к воздействию кислот и щелочей. Не окислятся на открытом воздухе благодаря оксидной плёнке.

Области применения материала в чистом виде:

- Используется в качестве защитного покрытия для других металлических поверхностей. При этом защитный слой наносится методами плакирования или гальванопластики. Защищает другие металлы от коррозийных процессов.

- Из металла изготавливаются емкости для хранения и транспортировки химических реагентов, кислот, щелочей.

- Его часто используют в качестве катализатора. Связано это с каталитическими свойствами материала, которые схожи с палладием. Однако этот металл стоит гораздо дешевле.

- Изготовление прерывателей нейтронных пучков. Благодаря этому металл получил распространение в ядерной физике.

Помимо использования в пищевой и химической промышленности, чистый материал применяется при изготовлении щелочных аккумуляторов.

ОсобенностиНикель и сплавы на его основе обладают определёнными особенностями и характеристиками. Их важно учитывать перед применением их в промышленности.

Структура и составСтруктура сплавов на основе никеля изменяется в зависимости от того, какие компоненты входят в их состав. От этого также зависят характеристики готового материала. Этот материал представляет собой металл серебристого цвета, который содержится в земной коре, воде и воздухе. В природе можно найти не только однородный металл, но и смеси на его основе. Связано это с тем, что он отлично сочетается с другими материалами. Часто встречающиеся компоненты в составе смесей — железо, молибден, медь, хром.

Связано это с тем, что он отлично сочетается с другими материалами. Часто встречающиеся компоненты в составе смесей — железо, молибден, медь, хром.

Физические и химические свойства материала помогают определить, где его можно использовать и как он будет изменяться при определённых этапах обработки. Характеристики:

- Плотность — 8800 кг/м3.

- Температура плавления — 1455 градусов по Цельсию.

- Температура кипения — около 2900 градусов.

- Максимальная прочность на растяжение — 9000 МПа.

- Теплопроводность — 90,9 Вт/(м*К).

- Сопротивление электричеству — 0,0684 мкОм*м.

Благодаря своим характеристикам никель и смеси на его основе применяются в разных направлениях промышленности. Они хорошо поддаются обработке на промышленном оборудовании, что расширяет их область применения.

МаркиПо государственному документу ГОСТ 849-2008 обозначено 7 марок никеля. К ним относятся H0, h2,2,3,4, Н1Ау и Н1у. Состав марок представляет собой содержание основного вещества до 99,9%, незначительное количество кобальта и сторонних примесей.

Состав марок представляет собой содержание основного вещества до 99,9%, незначительное количество кобальта и сторонних примесей.

Никель является основой многих сплавов. Стоит подробнее разобраться с самыми популярными соединениями на основе этого металла.

Сплав на основе никеляС медьюПопулярнейшим соединением считается никель и медь. В итоге получается материал, который не похож по своим характеристикам на исходный металл. При изготовлении металлических смесей можно выделить 3 популярных соединения:

- Монель — материал, в котором содержится примерно 67% никеля. Имеет высокий показатель прочности. Его можно сравнить с разными видами сталей. Используется в авиастроении, судостроении, а также изготовлении электроинструментов. Найти детали из монели можно в музыкальных инструментах.

- Мельхиор — известный сплав, основным компонентом которого является медь. Никеля же в составе может содержаться до 30%. Используется при изготовлении ювелирных украшений, статуэток, столовых приборов.

- Копель — смесь на 44% состоящая из никеля. Из него изготавливается проволока, из которой делают компенсационные провода.

Существуют и другие смеси с добавлением цинка, которые обладают своими особенностями и характеристиками.

С хромомСоединения хрома с никелем многим известно, как нихром. Особенность этого сплава — высокий показатель электрического сопротивления, высокая температура плавления. Также нихром отличается хорошей прочностью и теплоёмкостью. Отрасли применения:

- Изготовление деталей для приборов, работающих в агрессивных условиях окружающей среды.

- Производство нагревательных элементов и оборудования для термической обработки.

- Проволока из нихрома используется при изготовлении электропечей.

- Из этого сплава изготавливают нити испарения, использующиеся в электронных сигаретах.

Если нихром будет покрыт легирующих слоем на основе кремния, его можно использовать в химической промышленности. От дополнительного покрытия материал получает устойчивость к кислотам.

От дополнительного покрытия материал получает устойчивость к кислотам.

При соединении никеля с молибденом в состав добавляется хром. Процентное содержание основного металла достигает 77%. При этом молибдена в составе может содержаться до 9%. Остальное количество занимает хром. Особенность соединения — высокий показатель прочности и жёсткости.

Сплав с молибденом используется в медицине. Из него изготавливают мостовидные протезы. Сложно обрабатывается. Сделать отливки из такого материала практически невозможно. Однако благодаря своим характеристикам и низкой стоимости сплавы с молибденом имеют высокую популярность.

С железомПодобная смесь называется инвар. Представляет собой соединение железа и никеля. Используют готовый материал при изготовлении деталей для механических часов.

Соединение железа и никеляОбласть примененияЧистый металл используется не так часто, как сплавы никеля. Области применения сплавов:

Области применения сплавов:

- Применяются в машиностроении, строительстве, изготовлении трубопроводов. Из этого металла изготавливаются массивные конструкции, которые защищены от образования ржавчины.

- Детали для оборудования, которое работает в условиях агрессивных сред. Сплавы устойчивы к воздействию кислот, коррозийных процессов, щелочей.

- Сплавы используют для изготовления газовых турбин.

- В быту изделия из сплавов никеля можно встретить в виде мебельной фурнитуры, кранов и смесителей.

- Никель входит в состав сплавов, которые используются при изготовлении белого золота.

На основе этого материала изготавливаются никель-кадмиевые аккумуляторы. Соединения металлов многообразны и благодаря этому их используют в различных направлениях промышленности.

Плюсы и минусыСплавы на основе никеля обладают положительными и отрицательными сторонами.

Преимущества:

- Жаропрочные сплавы на никелевой основе обладают высокими показателями прочности и твердости.

- Коррозийная устойчивость.

- Высокая электропроводность.

- Хорошая свариваемость.

- Высокий показатель износоустойчивости.

Недостатки:

- Поверхность материала уязвима к ударам. Могут появляться трещины и сколы.

- Если на сторонний металл нанесен защитный слой, то при длительном воздействии жидкостей он может смываться.

Благодаря своим характеристикам этот материал используется в качестве дешёвого аналога дорогим металлам.

window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-57’, blockId: ‘R-A-1226522-57’ })})”+”ipt>”; cachedBlocksArray[266488] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-52’, blockId: ‘R-A-1226522-52’ })})”+”ipt>”; cachedBlocksArray[266497] = “window.yaContextCb. push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-49’, blockId: ‘R-A-1226522-49’ })})”+”ipt>”;

cachedBlocksArray[266495] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-48’, blockId: ‘R-A-1226522-48’ })})”+”ipt>”;

cachedBlocksArray[277810] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-43’, blockId: ‘R-A-1226522-43’ })})”+”ipt>”;

cachedBlocksArray[266499] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-32’, blockId: ‘R-A-1226522-32’ })})”+”ipt>”;

cachedBlocksArray[266496] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-31’, blockId: ‘R-A-1226522-31’ })})”+”ipt>”;

cachedBlocksArray[266487] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-29’, blockId: ‘R-A-1226522-29’ })})”+”ipt>”;

cachedBlocksArray[266490] = “window.

push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-49’, blockId: ‘R-A-1226522-49’ })})”+”ipt>”;

cachedBlocksArray[266495] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-48’, blockId: ‘R-A-1226522-48’ })})”+”ipt>”;

cachedBlocksArray[277810] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-43’, blockId: ‘R-A-1226522-43’ })})”+”ipt>”;

cachedBlocksArray[266499] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-32’, blockId: ‘R-A-1226522-32’ })})”+”ipt>”;

cachedBlocksArray[266496] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-31’, blockId: ‘R-A-1226522-31’ })})”+”ipt>”;

cachedBlocksArray[266487] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-29’, blockId: ‘R-A-1226522-29’ })})”+”ipt>”;

cachedBlocksArray[266490] = “window. yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-27’, blockId: ‘R-A-1226522-27’ })})”+”ipt>”;

cachedBlocksArray[266489] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-26’, blockId: ‘R-A-1226522-26’ })})”+”ipt>”;

cachedBlocksArray[266492] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-5’, blockId: ‘R-A-1226522-5’ })})”+”ipt>”;

cachedBlocksArray[266491] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-3’, blockId: ‘R-A-1226522-3’ })})”+”ipt>”;

cachedBlocksArray[266500] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-11’, blockId: ‘R-A-1226522-11’ })})”+”ipt>”;

yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-27’, blockId: ‘R-A-1226522-27’ })})”+”ipt>”;

cachedBlocksArray[266489] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-26’, blockId: ‘R-A-1226522-26’ })})”+”ipt>”;

cachedBlocksArray[266492] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-5’, blockId: ‘R-A-1226522-5’ })})”+”ipt>”;

cachedBlocksArray[266491] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-3’, blockId: ‘R-A-1226522-3’ })})”+”ipt>”;

cachedBlocksArray[266500] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-11’, blockId: ‘R-A-1226522-11’ })})”+”ipt>”;( Пока оценок нет )

Поделиться

Обработка сплавов на основе никеля на станках с ЧПУ | CERATIZIT | WNT

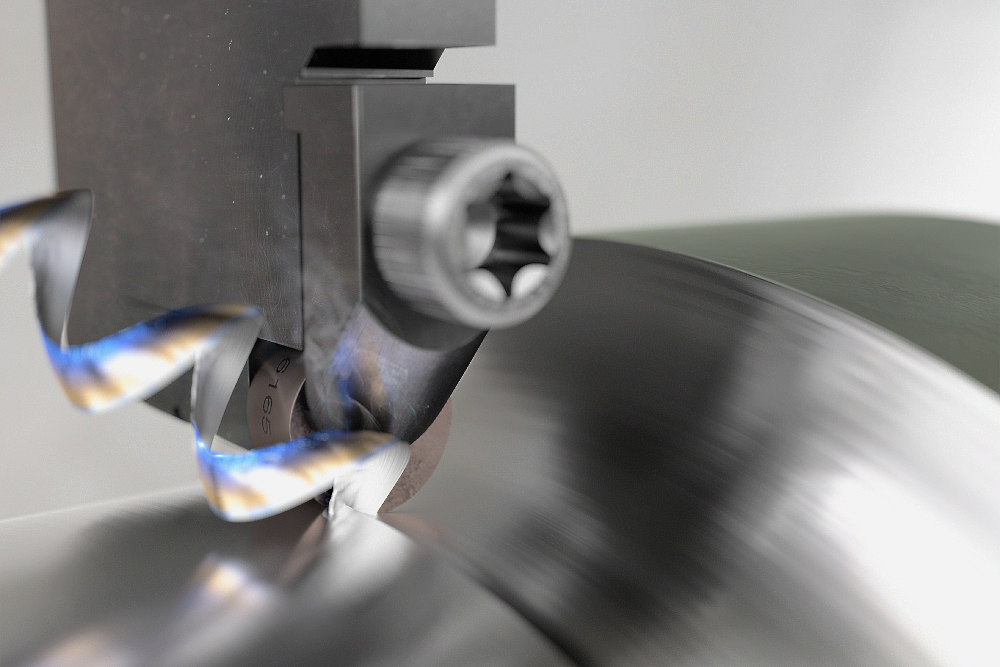

Детали, предназначенные для эксплуатации в условиях высоких тепловых и механических нагрузок, – в частности, для аэрокосмической и автомобильной промышленности или энергетической отрасли – часто изготавливаются из сплавов на основе никеля.

Что представляют собой сплавы на основе никеля?

Сплавы на основе никеля – это материалы, основной компонент которых, тяжелый металл никель, смешивается по меньшей мере, еще с одним химическим элементом (как правило, посредством плавления). Применяются никелевые сплавы, содержащие медь, железо, железо и хром, хром, молибден и хром, хром и кобальт, низколегированные сплавы на основе никеля (с содержанием никеля до 99,9 %) и другие многокомпонентные сплавы.

Ковкие и литейные сплавы

Сплавы на основе никеля подразделяются на две основные группы: ковкие и литейные сплавы. Ковкие сплавы применяются в турбостроении для изготовления рабочих колес и турбинных колец и благодаря их свойствам подходят для эксплуатации в диапазоне температур до 730 градусов Цельсия. Литейные сплавы в основном применяются для производства деталей, предназначенных для эксплуатации в условиях высоких термомеханических нагрузок, и деталей сложной геометрии. При этом детали, отлитые методом точного литья и имеющие поликристаллическую структуру, затем подвергаются лишь незначительной механической обработке.

При этом детали, отлитые методом точного литья и имеющие поликристаллическую структуру, затем подвергаются лишь незначительной механической обработке.

Свойства сплавов на основе никеля

В частности, широко применяемые сплавы на основе никеля, легированные хромом, отличаются очень высокой теплостойкостью (прим. до 750 градусов Цельсия), благодаря чему они способны выдерживать длительные нагрузки, близкие к точке плавления. В то же время они характеризуются высокой пластичностью и прочностью, а также низкой теплопроводностью при хорошей способности деформироваться в холодном состоянии и высокой коррозионной стойкости. Низкая плотность, высокая химическая устойчивость и износостойкость позволяют использовать сплавы в условиях высоких температур, в которых алюминий и сталь демонстрируют нестабильный характер.

С другой стороны, именно эти хорошие свойства сплавов затрудняют их механическую обработку: при небольшой стойкости инструментов можно применять лишь относительно низкие скорости резания. При обработке алюминия твердосплавными инструментами без покрытия стойкость обычно составляет несколько дней, при обработке высокопрочного чугуна она снижается примерно до одного часа, а в случае обработки сплавов на основе никеля можно рассчитывать на пять-десять минут.

При обработке алюминия твердосплавными инструментами без покрытия стойкость обычно составляет несколько дней, при обработке высокопрочного чугуна она снижается примерно до одного часа, а в случае обработки сплавов на основе никеля можно рассчитывать на пять-десять минут.

Инструментальные материалы для обработки сплавов на основе никеля

Быстрорежущая сталь

Благодаря ее высокой прочности быстрорежущая сталь (HSS) применяется для обработки сплавов на основе никеля в режиме прерывистого резания, в частности, для таких видов обработки как фрезерование, резьбонарезание, протягивание и долбление. При обработке сплавов на основе никеля возможны скорости резания от 5 до 10 м/мин. Значения подачи на зуб благодаря прочности быстрорежущей стали могут быть относительно высокими (от 0,1 до 0,16 мм).

Твердый сплав

Твердые сплавы (HM) состоят из карбидов металлов, как правило, из карбида вольфрама, которые связываются мягкой металлической связкой и поэтому относятся к группе абразивосодержащих материалов. Как правило, инструменты из твердых сплавов применяются для обработки сплавов на основе никеля со сравнительно низкими скоростями резания от 20 до 40 м/мин. При более высоких скоростях резания происходит быстрая перегрузка сплава и в большинстве случае не обеспечивается эксплуатационная надежность.

Как правило, инструменты из твердых сплавов применяются для обработки сплавов на основе никеля со сравнительно низкими скоростями резания от 20 до 40 м/мин. При более высоких скоростях резания происходит быстрая перегрузка сплава и в большинстве случае не обеспечивается эксплуатационная надежность.

Нитрид бора

Кубический нитрид бора (CBN) среди известных материалов по твердости уступает только алмазу. Таким образом, он более твердый, износостойкий и дорогой, чем керамика. Свойства CBN позволяют применять его для токарной обработки с высокими скоростями резания. Для фрезерования сплавов на основе никеля CBN не используется. Возможна токарная обработка сплава Инконель 718. При этом скорости резания рекомендуется поддерживать в диапазоне от 400 м/мин до 600 м/мин. При прямом сравнении с твердосплавными инструментами с покрытием TiAlN кубический нитрид бора при скорости резания vc 50 м/мин показал стойкость выше на 100 процентов. В промышленном секторе CNB является оптимальным материалом для чистового точения при нестабильных условиях.

Керамика

Керамику получают спеканием из керамического порошка без добавки связующих. Согласно стандарту DIN ISO 513 керамика подразделяется на пять групп:

CA = минералкерамика, основной компонент оксид алюминия (Al2O3)

CM = смешанная керамика, основной компонент оксид алюминия (Al2O3), вместе с другими компонентами в качестве оксидов

CN = керамика на основе нитрида кремния, основной компонент нитрид кремния (Si3N4 )

CR = керамика, армированная нитевидными кристаллами, минералокерамика, основной компонент оксид алюминия (Al2O3)

CC = минералокерамика, все перечисленные выше виды, но с покрытием

Керамические инструменты сохраняют свою твердость даже при высоких температурах, возникающих при фрезеровании жаропрочных сплавов (HRSA). Благодаря этому возможно повышение скоростей резания в 20–30 раз по сравнению с твердосплавными инструментами.

Керамические инструментальные материалы впервые были применены для токарной обработки. Тепловая нагрузка при точении остается относительно постоянной. При фрезеровании, напротив, температура в зоне режущей кромки колеблется ввиду прерывистого резания. Вследствие резкого чередования нагрева от трения и охлаждения режущая кромка испытывает высокую нагрузку. Для предупреждения термошока в результате охлаждения инструмента при фрезеровании керамическими пластинами СОЖ не используется. Сиалоновая керамика SiAlON (кремний-оксид алюминия-нитрид) в целом менее чувствительна к колебаниям температуры по сравнению с керамикой, армированной нитевидными кристаллами, поэтому она оптимально подходит для фрезерования.

Основным условием для фрезерования керамическими пластинами являются фрезерные станки для скоростной обработки, которые способны обеспечивать вращение шпинделя со скоростью более 10 000 об/мин, что связано с дополнительной нагрузкой на инструмент.

В то время как инструментальные системы с керамическими пластинами разной формы имеются в продаже и активно используются в промышленности, инструменты для фрезерования диаметром менее 16 мм по указанным причинам пока не получили такого широкого распространения. Здесь долгое время применялись исключительно инструменты из быстрорежущей стали и твердых сплавов.

Здесь долгое время применялись исключительно инструменты из быстрорежущей стали и твердых сплавов.

Помимо химического износа под действием высоких температур, на керамике часто наблюдается наростообразование: высокие температуры в зоне обработке приводят к образованию паров металла, которые сплавляются с поверхностью режущего материала и могут откалываться вместе с керамикой.

Никелевые и железные самофлюсующиеся сплавы для покрытий, ПР-НХ17СР4

» Главная » Продукция » Металлические порошки » Никелевые и железные самофлюсующиеся сплавы для покрытий

Общие сведения о материалах и покрытиях из самофлюсующихся сплавов

Самофлюсующиеся никелевые сплавы Ni-B-Si и Ni-Cr-B-Si-С.

Материалы используется для напыления и наплавки покрытий, стойких против коррозии, к изнашиванию трением и абразивными частицами. Покрытия устойчивы против газовой коррозии вплоть до температур 700-850 °С, стойки в пресной и морской воде, солевых растворах, нефтесодержащих средах, аммиаке и в др. агрессивных средах. Не стойки или слабостойки в растворах минеральных кислот. Сплавы плавятся в диапазоне температур, характерном для материалов с эвтектикой в структуре. Основная структурная фаза покрытий из сплавов: γ- твердый пересыщенный раствор на основе никеля; упрочняющие фазы: бориды хрома и никеля переменного состава, карбиды хрома типа Cr23C6 и карбобориды хрома; в порошках с повышенным содержанием углерода дополнительно присутствуют частицы более прочного карбида Cr7C3. Твердость и износостойкость покрытий увеличивается по мере увеличения в никелевых сплавах содержания хрома, бора, кремния и углерода. Бор и кремний образуют с никелем легкоплавкие эвтектики с температурой плавления 950-1080°С, а также восстанавливают окисные пленки на поверхности подложки с образованием боросиликатных шлаков (самофлюсование) в присутствии жидкой фазы и улучшают смачиваемость подложки жидким металлом.

агрессивных средах. Не стойки или слабостойки в растворах минеральных кислот. Сплавы плавятся в диапазоне температур, характерном для материалов с эвтектикой в структуре. Основная структурная фаза покрытий из сплавов: γ- твердый пересыщенный раствор на основе никеля; упрочняющие фазы: бориды хрома и никеля переменного состава, карбиды хрома типа Cr23C6 и карбобориды хрома; в порошках с повышенным содержанием углерода дополнительно присутствуют частицы более прочного карбида Cr7C3. Твердость и износостойкость покрытий увеличивается по мере увеличения в никелевых сплавах содержания хрома, бора, кремния и углерода. Бор и кремний образуют с никелем легкоплавкие эвтектики с температурой плавления 950-1080°С, а также восстанавливают окисные пленки на поверхности подложки с образованием боросиликатных шлаков (самофлюсование) в присутствии жидкой фазы и улучшают смачиваемость подложки жидким металлом.

Адгезия, когезия и сопротивление изнашиванию покрытий из сплавов одинакового состава при сухом трении и абразивном воздействии, как правило, повышается с увеличением плотности (снижении пористости) покрытия. Пористость неоплавленных плазменных покрытий из самофлюсующихся сплавов может достигать 10 – 12%, газопламенных до 20%. Снижение пористости покрытий и, как следствие, увеличение прочности в 5 – 10 раз достигается оплавлением покрытия, которое производится либо одновременно с напылением при плазменной наплавке (PTA процесс) или при послойном нанесении покрытия методом газопорошковой наплавки, путем чередования процесса напыления слоев с их оплавлением. Оплавление напыленных покрытий производится также газопламенной горелкой, пламенем плазмотрона, нагревом в печи или токами высокой частоты. Детонационные покрытия, благодаря высокой плотности (пористость, как правило, менее 1%), не требуют оплавления после напыления. Влияние пористости на качество и работоспособность покрытий не является однозначным. В сопряженных поверхностях в условиях полусухого трения оптимальная пористость, получаемая, например, при плазменном напылении без оплавления, может способствовать наименьшему износу узла трения.

Пористость неоплавленных плазменных покрытий из самофлюсующихся сплавов может достигать 10 – 12%, газопламенных до 20%. Снижение пористости покрытий и, как следствие, увеличение прочности в 5 – 10 раз достигается оплавлением покрытия, которое производится либо одновременно с напылением при плазменной наплавке (PTA процесс) или при послойном нанесении покрытия методом газопорошковой наплавки, путем чередования процесса напыления слоев с их оплавлением. Оплавление напыленных покрытий производится также газопламенной горелкой, пламенем плазмотрона, нагревом в печи или токами высокой частоты. Детонационные покрытия, благодаря высокой плотности (пористость, как правило, менее 1%), не требуют оплавления после напыления. Влияние пористости на качество и работоспособность покрытий не является однозначным. В сопряженных поверхностях в условиях полусухого трения оптимальная пористость, получаемая, например, при плазменном напылении без оплавления, может способствовать наименьшему износу узла трения. Поры, аккумулируя смазку, предотвращают заедание сопряженных поверхностей.

Поры, аккумулируя смазку, предотвращают заедание сопряженных поверхностей.

Дилатометрические исследования напыленных покрытий из базовых сплавов НХ13СР, НХ15СР2, НХ16СР3, НХ17СР4 показывают отсутствие в них фазовых превращений при охлаждении в диапазоне температур от 960 до 20°С. Поэтому, фазовые превращения, протекающее в системе железо-углерод с изменением объема создает опасность растрескивания покрытия на стальных и чугунных подложках при охлаждении. В связи с этим, охлаждение изделий с нанесенным покрытием из самофлюсующихся сплавов рекомендуется проводить в замедленном темпе. Интервал рекомендуемых скоростей охлаждения составляет, например, для стали 10 – менее 100 °С/с, для стали 45 – менее 35 °С/с, для стали 70 – менее 5 °С/с.

К общим характеристикам Ni-Cr-B-Si-С сплавов относится также свойство сохранять твердость и сопротивление абразивному изнашиванию после отпуска с нагревом до 600°С. Твердость же сплавов при повышенных температурах («горячая» твердость), например, при 650°С может составить 50-70% от измеренной при комнатной температуре.

Область применения порошков из никелевых сплавов: износостойкие покрытия на деталях металлургического, горно-нефтедобывающего, энергетического, стекольного и химического оборудования, штампового и прессового инструмента, деталях автомобильного, железнодорожного и судового транспорта, газоперекачивающих установок, сельскохозяйственной техники и др. Сплавы применяются также для получения смесей с другими материалами для покрытий: карбидами, интерметаллидами и другими материалами.

Самофлюсующиеся сплавы на железной основе представлены высокоуглеродистым сплавом ПР-Х4ГСР, легированным ванадием, хромом и марганцем, железо-никель-хромовым сплавом ПГ-Ж14 и среднеуглеродистыми сплавами ФМИ эвтектического состава. Покрытие из высокоуглеродистого сплава характеризуется повышенной твердостью и высокой стойкостью к абразивному изнашиванию в водной среде, эвтектические сплавы (ФМИ) – стойкостью к изнашиванию трением при больших скоростях скольжения.

Самофлюсующаяся оловянисто-никелевая бронза Cu-Sn-Ni-B-Si представлена материалом для создания износостойких покрытий на изделиях из меди, медных сплавов и стали.

| Марка порошка | Номинальный химический состав , % |

Твердость покрытия HRC Типичные значения |

|||||||

| Основные компоненты | |||||||||

| Ni | Cu | C | Cr | Si | B | Fe | Другие | ||

| Сплавы на никелевой основе | |||||||||

| ПР-НД42СР | основа | 42,5 | 0,2 | – | 0,9 | 1,0 | <3,0 | 190-230 HB | |

| ПР-НС2РП | основа | – | <0,05 | 0,35 | 2,15 | 0,7 | <0,15 | Р 2,0 | 17-21 HRС |

| ПР-НС2Р | основа | – | <0,15 | – | 2,4 | 1,4 | <1,5 | 90-92 HRB | |

| ПР-НС2Р2 (ПС 22) | основа | – | <0,12 | 0,7 | 2,3 | 1,8 | <0,5 | 18-23 | |

| ПР-НХ13СР | основа | – | 0,3 | 13,0 | 2,4 | 1,5 | <5,0 | 26-34 | |

| ПР-НХ4С3Р | основа | – | <0,2 | 3,5 | 3,5 | 1,5 | <3,0 | 30-35 | |

| ПР-НХ9С3Р2 | основа | – | 0,3 | 9,0 | 3,0 | 1,6 | <5,0 | 32-38 | |

| ПР-НХ15СР2 | основа | – | 0,47 | 15,0 | 3,1 | 2,0 | <5,0 | Со<0,2 |

38-46 42-48 |

| ПР-НХ13СР3 | основа | – | 0,6 | 13,0 | 4,0 | 2,8 | 3,2 | 45-52 | |

| ПР-НХ7С4Р3 | основа | – | 0,45 | 7,0 | 3,7 | 2,8 | <5,0 | 50-52 | |

| ПР-НХ16СР3 | основа | – | 0,75 | 16,0 | 3,2 | 2,7 | <5,0 | 47-52 | |

| ПР-НХ16СР-У | основа | – | 0,52 | 15,5 | 3,2 | 2,2 | <5,0 | 42-48 | |

| ПР-НХ8Д6СРП (ПГ-АН9) | основа | 6,0 | 0,85 | 8,0 | 2,2 | 2,9 | <5,0 | Р 0,6 | 48-57 |

| ПР-НХ25СР3 | основа | – | 1,2 | 25,0 | 2,7 | 2,5 | <5,0 | Mn 0,2 | 45-51 |

| ПР-НХ7С4Р3МД | основа | 1,8 | 0,45 | 7,0 | 3,8 | 2,8 | <5,0 | Mo 2,2 | 50-55 |

| ПР-НХ16СР4МД3 | основа | 2,7 | 0,5 | 16,0 | 4,0 | 3,8 | 3,5 | Mo 2,7 | 52-58 |

| ПР-НХ17СР4 | основа | – | 1,0 | 17,0 | 4,1 | 3,6 | <5,0 | 55-60 | |

| ПР-НХ17СР4-У | основа | – | 1,0 | 17,0 | 4,2 | 3,6 | <5,0 |

56-60 H V200 >595 |

|

| ПР-НХ17СР4-Р | основа | – | 0,8 | 17,0 | 4,2 | 3,1 | <5,0 | 55-62 | |

| ПР-НХ18С5Р4 | основа | – | 1,2 | 17,5 | 4,6 | 4,2 | <5,0 | 60-62 | |

| Сплав на медной основе | |||||||||

| ПР-БрОл8НСР | 4,8 | основа | – | – | 0,8 | 0,6 | <2,0 | Sn 8,0 | 140-160 HRB |

| Сплавы на железной основе | |||||||||

| ПР-Х4ГСР | – | <0,5 | 1,2 | 3,8 | 2,3 | 3,6 | основа |

V, Mn |

60-64 |

| ПГ-Ж14 | 37 | – | 1,4 | 14 | 2,5 | 2,2 | основа | Мо, W | 38-45 |

| ПР-Х11Г4СР (ФМИ-2) | – | – | 0,8 | 11 | 3 | 2,7 | основа | Mn 4 | >40 |

| ПР-Н19Г10СР (ФМИ-4) | 19 | – | 0,35 | – | 3 | 2,7 | основа | Mn 4 | 40-45 |

| ПР-Н9Г4СР (ФМИ-5) | 9 | – | 0,5 | – | 1,2 | 2,7 | основа | Mn 4 | 40-45 |

Самофлюсующиеся сплавы производятся распылением расплава газом. Полученные полидисперсные порошки подвергаются рассеву на узкие по размерам частиц фракции для различных технологий напыления и наплавки покрытий: детонационного и сверхзвукового напыления, газопорошковой наплавки, газопламенного и плазменного напыления, лазерной и электроискровой наплавки, плазменной и индукционной наплавки.

Полученные полидисперсные порошки подвергаются рассеву на узкие по размерам частиц фракции для различных технологий напыления и наплавки покрытий: детонационного и сверхзвукового напыления, газопорошковой наплавки, газопламенного и плазменного напыления, лазерной и электроискровой наплавки, плазменной и индукционной наплавки.

Размеры частиц (основные фракции)

Основные фракции порошков для различных технологий получения покрытий:

| Метод нанесения покрытий | Размер частиц, мкм |

| Детонационное и высокоскоростное напыление | <40, <63 (20-63) |

| Газопламенное и плазменное напыление,газопорошковая, лазерная и электроискровая наплавка |

20-63, <100, 40-100, 45-90, 45-125, <125 |

| Плазменная наплавка-напыление | 63-125, 80-160, 94-280, 140-280 |

| Индукционная наплавка | 94-280, 40-630, 100-630, <630, <800 |

По согласованным сторон возможно изготовление порошков другого гранулометрического состава.

Минимальные размеры сеток, используемых для классификации порошков, – 40 мкм (~400 меш) 45 мкм (325 меш). Рассев порошков на сетках меньших 40 мкм не производится, т.к. распыленные газом порошки содержат, как правило, небольшое количество тонких частиц меньше 15 -22 мкм.

| Фракция, мкм | Количество частиц, % размерами, мкм | |||||

| 0,29-11,00 | 11,0-15,56 | 15,56-22,0 | 22,0-37,00 | 37,0-74,00 | 74,0-124,5 | |

| 20-63 (<63) | 0,00 | 1,59 | 7,38 | 43,7 | 45,31 | 2,02 |

Форма и структура частиц порошков

Распыленные газом порошки имеют преимущественно сферическую форму частиц со структурой литого состояния материала

рис. 1

1

рис. 2

*рис. 1 рис. 2 Форма и структура частиц порошка сплава на основе никеля ПР-НХ15СР2.

рис. 3

рис. 4

*рис. 3 рис. 4 Сруктура частиц порошка сплава на основе железа ПР-Х4ГСР.

Температура оплавления покрытий

При дилатометрическом анализе самофлюсующихся сплавов кривые изменения теплосодержания указывают на характерные точки: температуру появления жидкой фазы – Т0 и температуру, при которой наблюдается максимальное изменение теплосодержания – ТП (пик плавления на кривой DTA). Этот диапазон плавления самофлюсующихся сплавов, параметр ΔТ = Т0 – ТП, играет важную роль при выборе оптимальной температуры оплавления покрытия. Рекомендуется, чтобы температура оплавления была как можно ближе к ТП, при которой покрытие уплотняется (исчезает пористость), формируется переходной диффузионный слой необходимой толщины и достигается максимальная прочность покрытия с подложкой. В действительности, никелевые сплавы системы Ni-Cr-B-Si-С, содержащие бориды и силициды никеля, а также бориды и карбобориды хрома плавятся в более широком, чем в ΔТ диапазоне температур, с постепенным усвоением в расплаве при нагреве (растворением в никеле) кластеров из тугоплавких соединений.

В действительности, никелевые сплавы системы Ni-Cr-B-Si-С, содержащие бориды и силициды никеля, а также бориды и карбобориды хрома плавятся в более широком, чем в ΔТ диапазоне температур, с постепенным усвоением в расплаве при нагреве (растворением в никеле) кластеров из тугоплавких соединений.

Характеристики и области применения порошков

Примечание к таблице:

ТП – температура плавления (первый пик на кривой изменения теплосодержания DTA), справочные данные;

TS – температура солидус;

TL – температура ликвидус;

f – коэффициент трения в паре трения со сталью, справочные данные.

Приведенные в таблице характеристики материалов и покрытий являются справочными.

| Марка сплава | ТП °С | Свойства покрытий | Основные области применения |

| Сплавы на никелевой основе | |||

| ПР-НД42СР | 1065 |

Стойкость к коррозии, удару, истиранию трением, отличная обрабатываемость. Низкий коэффициент трения, f= 0,052-0,07 в паре с контртелом из стали 20 Низкий коэффициент трения, f= 0,052-0,07 в паре с контртелом из стали 20 |

Восстановление размеров, сварка деталей, заделка трещин, раковин на деталях и корпусных изделиях из чугуна. Применяется в стекольной промышленности и др. отраслях при ремонте корпусного оборудования, деталей транспортных машин |

| ПР-НС2РП | 880 |

Теплоустойчивость, стойкость к коррозии, удару и истиранию, невысокая (~930 0С) температура оплавления покрытия и хорошая его обрабатываемость |

Восстановление размеров и поверхностное упрочнение формкомплектов из чугуна в стекольной промышленности |

| ПР-НС2Р | 1070 | Теплоустойчивость, стойкость к коррозии, удару и истиранию, хорошая обрабатываемость | Восстановление размеров и поверхностное упрочнение матриц из чугуна в стекольной промышленности |

| ПР-НС2Р2 | 1060 |

Теплоустойчивость, стойкость к коррозии, удару и истиранию. Твердость выше, чем НС2Р, хорошая обрабатываемость Твердость выше, чем НС2Р, хорошая обрабатываемость |

Восстановление размеров и поверхностное упрочнение матриц из чугуна в стекольной промышленности |

| ПР-НХ13СР | 1050 | Стойкость к удару, высокое сопротивление абразивному и эрозионному износу, окислению на воздухе до 850 оС, коррозии в морской воде и агрессивных средах, кроме кислых. Твердость выше, чем НС2Р2. f=0,43 при трении по ст. Х12М на воздухе. Удовлетворительная обрабатываемость | Износостойкие, антизадирные покрытия на стали и чугуне. Матрицы в стекольной отрасли, оборудование металлургических заводов и нефтегазовой отрасли, детали транспорта |

| ПР-НХ4С3Р | 1060 | Стойкость к износу истиранием. Твердость выше, а стойкость к удару ниже, чем НС2Р. Удовлетворительная обрабатываемость |

Восстановление размеров и поверхностное упрочнение изделий из чугуна. Матрицы и пуансоны в стекольной отрасли Матрицы и пуансоны в стекольной отрасли |

| ПР-НХ9С3Р2 | 1040 | Стойкость к ударным нагрузкам, износу трением и абразивом, окислению на воздухе до 800 оС, коррозии в водных, щелочных средах и других промышленных агрессивных средах, кроме кислых. Удовлетворительная обрабатываемость | Износостойкие, антизадирные покрытия на стали и чугуне: матрицы и пуансоны в стекольной отрасли, оборудование металлургической и нефтегазовой отрасли, деталей насосов, компрессоров и транспортных машин. В качестве компонента шнуров с полимерным наполнителем |

| ПР-НХ15СР2 | 1025 |

Твердость в диапазонах 38-46 или 42-48 HRC регулируется композицией сплава по желанию заказчика. Стойкость к удару, высокое сопротивление износу трением, фреттинг-коррозии, кавитационной эрозии, окислению на воздухе до 800 оС, коррозии в водных, щелочных средах и других промышленных агрессивных средах. Ограничение содержание кобальта в сплаве. Хорошая обрабатываемость твердыми сплавами Ограничение содержание кобальта в сплаве. Хорошая обрабатываемость твердыми сплавами |

Износостойкие, антизадирные покрытия на стали, чугуне, нержавеющей стали. Восстановление и упрочнение деталей запорной арматуры котлов высокого давления. Материал аттестован НАКС для применения в технических устройствах объектов повышенной опасности. Другие области: ремонт и защита металлургического, химического и нефтегазового оборудования, деталей транспортных машин |

| ПР-НХ13СР3 | 1030 | Сопротивление износу трением и абразивом, удару, коррозии в водных, щелочных средах и других промышленных агрессивных средах | Износостойкие покрытия на деталях металлургического и горного оборудования, валов и уплотнительных систем насосов, транспортных машин |

| ПР-НХ7С4Р3 | 980 |

Среднелегированный хромом сплав, с меньшей ТП, чем у НХ15СР2 и НХ9С3Р2 и улучшенной жидкотекучестью при оплавлении. Стойкость к износу трением и абразивом, окислению на воздухе до 850 оС, коррозии в агрессивных средах Стойкость к износу трением и абразивом, окислению на воздухе до 850 оС, коррозии в агрессивных средах |

Износостойкие, антизадирные покрытия на деталях из стали и чугуна, в частности, на внутренних цилиндрических поверхностях гильз экструдеров, наплавленных индукционной наплавкой (ТВЧ) |

| ПР-НХ16СР3 | 1040 | Стойкость к удару, высокое сопротивление абразивному износу, фреттинг-коррозии, кавитационной эрозии, окислению на воздухе до 800 оС, коррозии в водных, щелочных средах и других промышленных агрессивных средах. Обработка резанием и шлифованием |

Износостойкие покрытия на деталях оборудования энергетического машиностроения (насосы, запорная арматура для нефтепромыслов), металлургического оборудования горячих цехов, штампового инструмента, экструдеров шинных заводов, деталей автомобильного, судового и железнодорожного транспорта, например, лопастей гребных винтов, деталей тепловозов, сцепок вагонов и пр. |

| ПР-НХ16СР-У | 1050 | Материал по свойствам аналогичен НХ16СР3, отличается специальными требованиями к размеру частиц (100-280 мкм) и методу контроля свойств покрытия | Износостойкие покрытия на деталях оборудования энергетического машиностроения (насосы, запорная арматура для нефтегазопромыслов) |

| ПР-НХ8Д6СРП(ПГ-АН9) | 950 | Материал по твердости близок к НХ16СР3. Сравнительно меньшая температура оплавления и низкий коэффициент трения в парах с алюминиевым сплавом АСМ (Al-Sb-Mg) и антифрикционной бронзой типа Cu-Sn-Pb | Коленчатые валы судовых дизелей, деталей автомобилей. В качестве подслоя используется композиционный порошок ПГ-Ю-5Н. Износостойкие покрытия на детали из чугуна |

| ПР-НХ25СР3 | 1050 |

Самофлюсующийся сплав с повышенным содержанием хрома. Стойкость к механическому износу и газовой эрозии в условиях повышенных температур и динамических нагрузок Стойкость к механическому износу и газовой эрозии в условиях повышенных температур и динамических нагрузок |

Восстановление и защита выпускных клапанов и седел дизелей тепловозов, запорной арматуры |

| ПР-НХ7С4Р3МД | 1000 | Стойкость к механическому износу, удару и повышенное сопротивление коррозии | Износостойкие покрытия для деталей, работающих при повышенных нагрузках и высоких температурах |

| ПР-НХ16СР4МД3 | 1010 | Высокая стойкость к абразиву и износу трением, кавитации и фреттинг-коррозии |

Восстановление и упрочнение транспортных механизмов (ролики, подшипники) металлургического оборудования горячих цехов, клапанов и шатунов дизелей, валов насосов, плунжеров нефтяных погружных насосов, паровых клапанов, лопастей, ножей и шнеков смесителей, прессформ в производстве огнеупоров (керамики) и др. |

| ПР-НХ17СР4 | 1025 | Высокая стойкость к абразивному и эрозионному износу за счет высокопрочной фазы Cr7 C3 , коррозии в пресной и морской воде, солевых растворах, нефтесодержащих средах, устойчивость против окисления на воздухе до 700-750 оС. f=0,4 при трении по ст. Х12М на воздухе | Упрочняющие покрытия на деталях машин и оборудовании горячих цехов металлургических заводов, нефтяных погружных и грунтовых насосов, газоперекачивающих установок, горно-добывающей, дорожной и с/х техники. Упрочнение шнеков экструдеров полимерных материалов и др. |

| ПР-НХ17СР4-У | 1025 | Свойства материала аналогичны ПР-НХ17СР4. Основная фракция 45-125 мкм, >125 не более 3%, <45 не более 3%. Твердость наплавленного покрытия 56-61 HRC, микротвердость напыленного и оплавленного покрытия >595 HV 200 |

Нанесение покрытия методом напыления с последующим оплавлением. Нефтегазовое машиностроение, упрочнение плунжеров погружных глубинных насосов Нефтегазовое машиностроение, упрочнение плунжеров погружных глубинных насосов |

| ПР-НХ17СР4-Р | 1025 | Материал отличается от базового ПР-НХ17СР4 улучшенной растекаемостью на поверхности стальных деталей при оплавлении, например, способностью натекать на боковые грани деталей без образования валика | Упрочняющие покрытия на деталях машин и оборудовании энергетического машиностроения, горно-добывающей, дорожной и сельскохозяйственной техники |

| ПР-НХ18С5Р4 | 1000 | Повышенная стойкость против абразивного истирания | Защита оборудования и деталей машин от механического интенсивного износа и коррозии |

| Сплав на медной основе | |||

| ПР-БрОл8НСР | TS 780 TL 980 |

Износостойкий материал с высоким коэффициентом трения f= 0,1 -0,07. Прочность сцепления с латунью оплавленных при 990-1000 оС покрытий 160-170 МПа Прочность сцепления с латунью оплавленных при 990-1000 оС покрытий 160-170 МПа |

Износостойкие фрикционные покрытия на деталях из медных сплавов, стали и чугуна (например, колец синхронизаторов коробки передач) |

| Сплавы на железной основе | |||

| ПР-Х4ГСР | 1200 | Высокое сопротивление абразивному и гидроабразивному износу. Сплав образует плотные твердые покрытия при газопорошковой и плазменной наплавке | Защита оборудования, деталей земноснарядов, горнодобывающей, дорожной и сельскохозяйственной техники от абразивного и гидроабразивного изнашивания |

| ПГ-Ж14 | 1100 | Новый самофлюсующийся сплав на основе железо-никелевого твердого раствора с хорошей жидкотекучестью при оплавлении. Образует плотные, стойкие к удару, с удовлетворительной обрабатываемостью покрытия | Износостойкие, средней твердости покрытия на стали и чугуне в металлургической и нефтегазовой отрасли, энергетическом машиностроении и транспорте |

| ПР-Х11Г4СР(ФМИ-2) | 1130 -1150 |

Эвтектические сплавы стойкие к абразивному, масляно-абразивного истиранию, коррозионно-механическому разрушению, кавитации и газовой эрозии. Покрытия обладают повышенной пластичностью, обрабатываются точением Покрытия обладают повышенной пластичностью, обрабатываются точением |

Восстановление деталей машин и оборудования нефтегазовой отрасли, транспорта, сельскохозяйственной и дорожной техники. Например, ФМИ-2, ФМИ-5 в смеси с низколегированной порошковой сталью ПР-Н4Д2М применяется для наплавки опорных шеек валов, ФМИ-4 – преимущественно для наплавки на изделия из чугуна |

| ПР-Н19Г10СР(ФМИ-4) | |||

| ПР-Н9Г4СР(ФМИ-5) | |||

Примеры структуры покрытий

рис. 5

рис. 6

*рис. 5 Наплавленное покрытие из сплава ПР-Х4ГСР на стальной подложке (травление). Твердость покрытия 63 HRC.

*рис. 6 Фрагмент цилиндрической детали – плунжера нефтяного погружного насоса. Наплавленное покрытие из сплава ПР-НХ17СР4-У (травление). Твердость покрытия 58 HRC.

Наверх

Печать страницы

никелевых сплавов | Институт никеля

Никелевые сплавы | Институт никеля Никель легко сплавляется со многими другими металлами, включая хром, железо, молибден и медь. Это позволяет использовать широкий спектр сплавов, демонстрирующих выдающуюся стойкость к коррозии и высокотемпературному окалинообразованию, исключительную жаропрочность и другие уникальные свойства, такие как память формы и низкий коэффициент расширения.

Это позволяет использовать широкий спектр сплавов, демонстрирующих выдающуюся стойкость к коррозии и высокотемпературному окалинообразованию, исключительную жаропрочность и другие уникальные свойства, такие как память формы и низкий коэффициент расширения.

Ниже приводится упрощенная классификация различных типов никелевых сплавов.

Кованый никель

Чистый никель UNS N02200 используется в химической промышленности из-за его коррозионной стойкости, особенно к щелочам. Он также используется для защиты от электромагнитных помех и в преобразователях.

Железоникелевые сплавы

Они используются в качестве магнитомягких материалов, в качестве уплотнений стекло-металл и в качестве материалов с определенными характеристиками теплового расширения.

Invar® (UNS K93600), содержащий 36% никеля и остальное железо, уникален тем, что имеет почти нулевой коэффициент теплового расширения при комнатной температуре. Это делает его ценным там, где требуется высокая стабильность размеров, например, в точных измерительных приборах и стержнях термостатов. Он также используется при криогенных температурах из-за очень низкой скорости теплового расширения.

Это делает его ценным там, где требуется высокая стабильность размеров, например, в точных измерительных приборах и стержнях термостатов. Он также используется при криогенных температурах из-за очень низкой скорости теплового расширения.

Сплавы, содержащие 72-83% никеля, обладают лучшими магнитомягкими свойствами и используются в трансформаторах, катушках индуктивности, магнитных усилителях, магнитных экранах и запоминающих устройствах.Никель-медные сплавы

Обладают высокой устойчивостью к коррозии щелочными растворами, неокисляющими солями и морской водой. Наиболее известным является Alloy 400.

.Никель-молибденовые сплавы

Обладают высокой устойчивостью к восстанавливающим кислотам в отсутствие окисляющих ионов, таких как трехвалентное и медное или растворенный кислород.

Наиболее известен сплав B-2.

Наиболее известен сплав B-2.Никель-хромовые сплавы

Характеризуются высокой коррозионной стойкостью как при нормальных, так и при высоких температурах (стойкость к образованию окалины), хорошей жаропрочностью и высоким электрическим сопротивлением. Различают три основные группы сплавов:

- Ni-Cr (а также Ni-Cr-Fe) сплавы с высоким электрическим сопротивлением для нагревательных элементов, такие как 70-30 (UNS N06008) и C-Grade (UNS N06004) Сплавы

- Ni-Cr (с Fe и другими легирующими элементами) с хорошей коррозионной стойкостью. Наиболее известными являются сплав 600 (UNS N06600) и сплав 601 (UNS N06601) .

- Ni-Cr сплавы с жаропрочностью и сопротивлением ползучести, в основном упрочняемые старением, такие как Alloy X-750 (UNS N07750)

Никель-хром-железные сплавы

Существуют в основном две группы сплавов:

- Ni-Cr-Fe сплавы с превосходной прочностью при высоких температурах и способностью сопротивляться окислению, науглероживанию и другим видам высокотемпературной коррозии.

Наиболее известен сплав 800 (UNS N08800) и его варианты 800H (UNS N08810) и 800HT (UNS N08811). (Недавно эти сплавы были классифицированы как нержавеющие стали из-за высокого содержания в них Fe) Сплавы

Наиболее известен сплав 800 (UNS N08800) и его варианты 800H (UNS N08810) и 800HT (UNS N08811). (Недавно эти сплавы были классифицированы как нержавеющие стали из-за высокого содержания в них Fe) Сплавы - Ni – Cr – Fe (с Mo и Cu) с превосходной коррозионной стойкостью в определенных областях применения. Вероятно, самым известным является сплав 825 (UNS N08825), обладающий исключительной стойкостью к серной кислоте. Сплав G-3 (UNS N06985) обеспечивает исключительную коррозионную стойкость к коммерческим фосфорным кислотам, а также ко многим сложным растворам, содержащим сильно окисляющие кислоты.

- Ni-Cr-Fe сплавы с превосходной прочностью при высоких температурах и способностью сопротивляться окислению, науглероживанию и другим видам высокотемпературной коррозии.

Никель-хром-молибденовые сплавы

Обладают высокой коррозионной стойкостью, из которых наиболее известен сплав C-276 (N10276). Они обладают исключительной устойчивостью к восстановительным кислотам, таким как соляная и серная. Существует ряд вариантов, основанных на этом составе, в которых изменены уровни Cr и Mo и, в некоторых случаях, добавлены Cu или W для повышения коррозионной стойкости до более окислительных или более восстановительных условий.

К ним относятся сплав C-22 (N06022), сплав 59 (N08059), сплав C-2000 (UNS N06200) и сплав 686 (N06686).

К ним относятся сплав C-22 (N06022), сплав 59 (N08059), сплав C-2000 (UNS N06200) и сплав 686 (N06686).Никель-хром-кобальтовые сплавы

Добавление кобальта и молибдена придает сплаву 617 твердорастворное упрочнение и высокий уровень сопротивления ползучести (UNS N06617). Добавление кобальта в HR-160 (N12160) обеспечивает исключительную устойчивость к различным формам высокотемпературной коррозии, такой как сульфидирование и воздействие хлоридов как в восстановительной, так и в окислительной атмосфере.

Никель-титановые сплавы

55% никель-титановый сплав (UNS N01555) (также известный как нитинол) обладает свойствами памяти формы. Образуясь при одной температуре, а затем деформируясь при более низкой, он восстанавливает свою первоначальную форму при повторном нагревании.

Температуры перехода можно регулировать путем тщательного контроля состава. Медицинские устройства и специализированные соединители являются двумя специфическими приложениями. Тот же сплав может также подвергаться значительной упругой деформации и при этом возвращаться к своей первоначальной форме (свойство сверхэластичности). Это свойство использовалось для самых разных применений, таких как оправы для очков и амортизаторы, которые обеспечивают сейсмостойкость в исторических каменных зданиях.

Температуры перехода можно регулировать путем тщательного контроля состава. Медицинские устройства и специализированные соединители являются двумя специфическими приложениями. Тот же сплав может также подвергаться значительной упругой деформации и при этом возвращаться к своей первоначальной форме (свойство сверхэластичности). Это свойство использовалось для самых разных применений, таких как оправы для очков и амортизаторы, которые обеспечивают сейсмостойкость в исторических каменных зданиях.

Номинальный состав различных никелевых сплавов:

| Название сплава | УНС | % Ni | % Кр | % Fe | % Мо | % Cu | % Со | % Другое |

| 200 | N02200 | 99 мин | ||||||

| Инвар | К93600 | 36 | 64 | |||||

| 400 | N04400 | 65 | 32 | |||||

| Б-2 | Н10665 | 68 | 2 | 28 | ||||

| 70-30 | Н06008 | 70 | 30 | |||||

| Класс C | Н06006 | 60 | 16 | бал | ||||

| 600 | N06600 | 76 | 16 | 8 | ||||

| 601 | N06601 | 60 | 23 | бал | Ал-1,3 | |||

| Х-750 | Н07750 | 70 | 15 | 7 | Ти – 2,5 Ал – 0,7 Нб – 1,0 | |||

| 825 | Н08825 | 42 | 21 | 25 | 3 | 2 | ||

| Г-3 | N06985 | бал | 22 | 20 | 7 | 2 | ||

| 800 | Н08800 | 32 | 21 | 45 | Вт – 3,5 | |||

| С-276 | Н10276 | бал | 15 | 5 | 16 | |||

| С-22 | N06022 | бал | 21 | 4 | 13 | |||

| 59 | N06059 | бал | 23 | 1,5 макс. | 16 | |||

| С-2000 | Н06200 | бал | 23 | 3 макс. | 16 | 1,6 | ||

| 686 | N06686 | бал | 21 | 2 макс. | 16 | Вт – 3,7 | ||

| 617 | N06617 | 44,5 мин | 22 | 3 макс. | 9 | 12 | ||

| HR-160 | Н12160 | бал | 28 | 3,5 макс. | 30 | Si – 2,75 | ||

| Нитинол | Н01555 | 55 | Ти-45 |

| Тип сплава | УНС | %Cr | %Ni | % Мо | %Cu | %Fe | |

| 304л | С30403 | 18 | 8 | – | – | бал | Наиболее распространенная нержавеющая сталь, используемая для обработки питьевой воды и контакта с пищевыми продуктами. |

| 316л | С31603 | 16 | 10 | 2,1 | – | бал | Добавление Мо обеспечивает большую устойчивость к хлоридам и кислым растворам. Используется в прибрежных районах, при очистке воды и в химической промышленности. |

| 2205 | С32205 | 22 | 5,7 | 3.1 | – | бал | Еще более высокая коррозионная стойкость, чем у 316L. Может использоваться вместо 316L, но его большая прочность может означать снижение веса. Может быть заменен на 316L, если он выйдет из строя. |

| 2507 | С32750 | 25 | 7 | 4 | – | бал | Еще более высокая коррозионная стойкость, чем у 2205. Полезная коррозионная стойкость к морской воде. |

| 254 СМО | S31254 | 20 | 18 | 6.1 | – | бал | Коррозионная стойкость аналогична 2507, также обладает полезной коррозионной стойкостью к морской воде. |

| Сплав 20 | Н08020 | 20 | 33 | 2,1 | 3,2 | бал | Нержавеющая сталь подшипниковCu с полезной коррозионной стойкостью ко всем концентрациям серной кислоты. |

| 310С | С31008 | 25 | 20 | – | – | бал | Нержавеющая сталь с высоким содержанием хрома с отличной стойкостью к высокотемпературному окислению. |

| 800Х | N08810 | 20 | 32 | – | – | бал | Нержавеющая сталь с превосходной жаропрочностью и хорошей стойкостью к высокотемпературному окислению. |

| 625 | N06625 | 21 | бал | 9 | – | 3 | Хорошо известный никелевый сплав с превосходной жаропрочностью и выдающейся стойкостью к водной коррозии. |

| С-276 | Н10276 | 15 | бал | 16 | – | 5 | Один из самых известных никелевых сплавов с превосходной коррозионной стойкостью к восстанавливающим кислотам. |

| 600 | N06600 | 16 | 76 | – | – | 8 | Полезная стойкость к высокотемпературной коррозии и едким растворам. |

| Сплав 400 | N04400 | – | 65 | – | 32 | – | Чаще всего используется в морской и химической промышленности. |

Вернуться к началу

Спросите у экспертовМы ценим вашу конфиденциальность

Файлы cookie используются для того, чтобы мы могли анонимно анализировать использование нашего веб-сайта и количество посетителей с помощью службы Google Analytics. С политикой конфиденциальности Google Analytics можно ознакомиться здесь. Мы не храним и не отслеживаем какие-либо идентифицирующие пользователя данные о вашем посещении. Вы можете отозвать свое согласие на использование файлов cookie в любое время на странице нашей Политики конфиденциальности.

Я принимаю файлы cookie я отказываюсь от куки

Медно-никелевые сплавы | Институт никеля

Медно-никелевые сплавы | Институт никеляВ этом разделе

- Применение медно-никелевых сплавов

- Композиции

- Механические свойства медно-никелевых сплавов

- Изготовление медно-никелевых сплавов

- Коррозионная стойкость медно-никелевых сплавов

- Прикрепление морскими организмами

- Литература по медно-никелевым сплавам

Основные технические марки медно-никелевых сплавов были разработаны для морских конденсаторов и трубопроводов морской воды. Как только было признано их уникальное сочетание высокого уровня устойчивости к коррозии, хорошей теплопроводности и низкой адгезии макроорганизма в морской среде, это привело к их применению в морской добыче нефти и газа, судостроении, опреснении и производстве электроэнергии.

Как только было признано их уникальное сочетание высокого уровня устойчивости к коррозии, хорошей теплопроводности и низкой адгезии макроорганизма в морской среде, это привело к их применению в морской добыче нефти и газа, судостроении, опреснении и производстве электроэнергии.

В промышленности чаще всего используются сплавы с содержанием никеля 10 и 30% (описываемые как 90-10 и 70-30). Они содержат небольшие, но важные добавки железа и марганца для оптимизации их коррозионной стойкости. Эти очень пластичные сплавы можно упрочнить только холодной обработкой, сплав 70-30 является более прочным из двух и способен выдерживать более высокие скорости потока. Хорошая теплопроводность также полезна для теплообменников и конденсаторов, особенно в 10% сплаве. Эти сплавы легко изготавливаются и свариваются, а также могут быть успешно сварены со сталью.

Другие деформируемые сплавы включают марки с содержанием 2 % Mn и 2 % Fe (66-30-2-2), доступные только в виде трубок, которые можно использовать при более высоких скоростях потока и в присутствии абразивных частиц. Существует также более поздняя разработка для еще более высоких скоростей потока, которая содержит добавку хрома (Cu-30Ni-Cr). Доступны литые медно-никелевые сплавы

Существует также более поздняя разработка для еще более высоких скоростей потока, которая содержит добавку хрома (Cu-30Ni-Cr). Доступны литые медно-никелевые сплавы

, хотя часто для насосов и клапанов в медно-никелевых системах используются никель-алюминиевые бронзы. Литой сплав Cu-30Ni-Cr был разработан в качестве альтернативы никель-алюминиевой бронзе для использования Королевским военно-морским флотом Великобритании.

Высокопрочные медно-никелевые сплавы делятся на две категории; те, которые упрочняются старением (сплавы Cu-Ni-Al) и те, которые могут быть спинодально упрочнены посредством термически индуцированных субмикроскопических колебаний химического состава (Cu-Ni-Sn и Cu-30Ni-Cr). В некоторых из этих сплавов можно получить твердость, близкую к твердости высокопрочной стали, хотя их антикоррозионные и искробезопасные свойства часто являются важными требованиями.

Коррозионная стойкость

Как и другие никельсодержащие сплавы, медно-никелевые сплавы 90-10 и 70-30 имеют защитную поверхностную пленку для поддержания их коррозионной стойкости. Однако они отличаются тем, что защитные пленки являются результатом реакции с самой морской водой, а не оксидной пленкой, образующейся на воздухе, и представляют собой сложную и слоистую смесь оксидов, хлоридов и гидроксихлоридов. Эти защитные поверхности первоначально формируются быстро, но продолжают развиваться в течение месяцев и лет, обеспечивая низкую скорость коррозии. Это означает, что краткосрочные результаты скорости коррозии вводят в заблуждение. Также важно обеспечить соответствие сплавов соответствующим условиям морской воды во время первоначального воздействия, особенно во время ввода в эксплуатацию и гидроиспытаний. Это обеспечит надлежащую защиту поверхностных пленок.

Однако они отличаются тем, что защитные пленки являются результатом реакции с самой морской водой, а не оксидной пленкой, образующейся на воздухе, и представляют собой сложную и слоистую смесь оксидов, хлоридов и гидроксихлоридов. Эти защитные поверхности первоначально формируются быстро, но продолжают развиваться в течение месяцев и лет, обеспечивая низкую скорость коррозии. Это означает, что краткосрочные результаты скорости коррозии вводят в заблуждение. Также важно обеспечить соответствие сплавов соответствующим условиям морской воды во время первоначального воздействия, особенно во время ввода в эксплуатацию и гидроиспытаний. Это обеспечит надлежащую защиту поверхностных пленок.

Медно-никелевые сплавы не подвержены вызванной хлоридами точечной, щелевой коррозии или коррозионному растрескиванию под напряжением, что освобождает их от температурных ограничений, связанных с этими типами коррозии в нержавеющих сталях. Эти сплавы аналогичны другим медным сплавам тем, что сульфиды и аммиак могут воздействовать на поверхностные пленки. Сульфидная коррозия под напряжением и водородное охрупчивание не являются проблемой для этих сплавов; однако сульфиды могут изменить характер защитной пленки, что приведет к точечной коррозии и более высокой скорости коррозии. Поэтому следует избегать длительного контакта с загрязненной морской водой, содержащей сульфиды, или, в безветренных условиях, с отложениями, содержащими сульфатредуцирующие бактерии (СРБ). В отличие от латунных сплавов медно-никелевые сплавы обладают высокой устойчивостью к растрескиванию под напряжением аммиака, что не является проблемой в морской воде, хотя присутствие аммиака может вызвать более высокую скорость коррозии.

Сульфидная коррозия под напряжением и водородное охрупчивание не являются проблемой для этих сплавов; однако сульфиды могут изменить характер защитной пленки, что приведет к точечной коррозии и более высокой скорости коррозии. Поэтому следует избегать длительного контакта с загрязненной морской водой, содержащей сульфиды, или, в безветренных условиях, с отложениями, содержащими сульфатредуцирующие бактерии (СРБ). В отличие от латунных сплавов медно-никелевые сплавы обладают высокой устойчивостью к растрескиванию под напряжением аммиака, что не является проблемой в морской воде, хотя присутствие аммиака может вызвать более высокую скорость коррозии.

Поверхностная пленка может потерять свою прочность при воздействии высоких скоростей и турбулентных зон, может возникнуть эрозия-коррозия. Однако этот процесс хорошо изучен и происходит при более высоких скоростях потока в медно-никелевых сплавах, чем в других медных сплавах. Важно придерживаться соответствующих рекомендаций. Надлежащая практика проектирования и эксплуатации должна исключать обстоятельства, которые увеличивают скорость, такие как частично дроссельные клапаны, изгибы под острым углом и препятствия в системах трубопроводов.

Медно-никелевые сплавы занимают промежуточное положение в гальваническом ряду и, как правило, совместимы с другими медными сплавами. Они более благородны, чем сталь и алюминий, но могут предпочтительнее подвергаться коррозии при соединении с пассивными нержавеющими сталями, сплавами с высоким содержанием никеля и титаном.

Прикрепление морскими организмами