Сплошная коррозия: Виды коррозии | Руководство по выбору материалов

alexxlab | 05.01.2023 | 0 | Разное

Щелевая коррозия

Щелевая коррозия – один из видов местной электрохимической коррозии металла. Щелевая коррозия подразумевает усиленное коррозионное разрушение в щелях, трещинах, зазорах (фланцевые, резьбовые соединения, места неплотного соединения металла с резиновыми или другими прокладочными материалами и т.д.). Щелевая коррозия может протекать как в атмосфере воздуха или газовой смеси, так и в условиях смачивания электролитом (морская вода). В морской атмосфере наблюдается в щелях и зазорах между металлом (трубопровода, днища корабля или любой другой конструкции, омываемой водой) и обрастающими организмами (водоросли, полипы, различные микроорганизмы). При атмосферной щелевой коррозии в щелях, зазорах постоянно скапливается и задерживается влага, что обуславливает ее протекание.

Щелевая коррозия была объектом изучения многих исследователей, например, И.Л. Розенфельда, И.К. Маршакова, Эванса, Миерса, И.Б. Улановского.

Протекание щелевой коррозии

Этот вид коррозионного разрушения может наблюдаться в растворах, не содержащих окислитель (кислород), электролитах с повышенной кислотностью.

Щелевая коррозия протекает в условиях малого количества окислителя, т.к. его подход к стенкам узкой щели затруднен. Постепенно внутри щели или зазора скапливаются продукты коррозии. За счет их гидролиза возможно изменение рН электролита внутри зазора, а также кинетики катодного, анодного процессов.

Окислитель является катодным деполяризатором, а трудности его подвода к металлу щели затормаживают протекание катодного процесса (при этом увеличивается его поляризуемость). Анодный процесс протекает быстрее, легче, а его поляризуемость уменьшается. Уменьшение рН электролита приводит к затруднению образования защитных оксидных пленок на металле внутри зазора и облегчению ионизации металла. Металл внутри щели является анодом, а металл внешней поверхности – катодом. Работа этой макропары усиливается.

При сильном уменьшении поляризуемости анодного процесса велика вероятность того, что дальнейший процесс щелевой коррозии пойдет с водородной деполяризацией, а это увеличивает ток коррозии.

Самыми чувствительными к щелевой коррозии считаются пассивирующиеся металлы, сплавы. Это связано с их возможной активацией в зазоре. К таким относится алюминий, его сплавы, хромистые, хромоникелевые сплавы.

Из-за подкисления электролита внутри щели, плохого доступа окислителя, малой эффективности катодного процесса, который поддерживает пассивное состояние металлов, возможна активация поверхности пассивного металла.

При щелевой коррозии роль омического фактора обычно маленькая, в зазорах средней глубины система может быть полностью заполяризована.

Интересным фактом является то, что в одной щели может возникнуть макроэлемент. В ее вершине и середине скапливается большое количество продуктов коррозии – они будут являться анодом, а края (места с более свободным подводом окислителя к поверхности) будут играть роль катода.

Методы защиты от щелевой коррозии металлов

В практике защиты конструкций от щелевой коррозии существует пять основных методов.

1) Рациональное конструирование более предотвращает возникновение коррозионного разрушения, чем защищает металл. Оно предусматривает при проектировании размещать соединения, зазоры так, чтобы исключить попадание и застой влаги (агрессивной среды).

Желательно вообще избегать зазоров и щелей. Например, вместо стыковых соединений использовать сварные, т.к., с точки зрения защиты металлов от щелевой коррозии, они имеют значительные преимущества над нахлесточными. Заклепочные и болтовые соединения также желательно заменять сварными. Если же избежать образования щелей и зазоров никак нельзя, то сама конструкция должна быть так спроектирована, чтоб влага не задерживалась в зазорах. Желательно избегать острых углов, ниш и т.п. (мест, где будет задерживаться и конденсироваться влага). Если поверхность металла все же в каких-либо местах образует небольшие щели, то необходимо исключить контакт этого зазора с пористыми материалами (древесина, асбест и т.п.), которые впитывают и удерживают в себе влагу.

2) Использование материалов мало или вообще не склонных к щелевой коррозии. К ним относятся стали марки Х18Н12МЗТ (хромоникелевая сталь, содержащая молибден), Х28 (высокохромистая). Еще титан, его сплавы обладают хорошей стойкостью к данному виду коррозионного разрушения.

3) Уплотнение щелей и зазоров. Один из основных методов защиты от щелевой коррозии. В уже «забитые» щели влага не попадает. В качестве уплотнителей используют различные виды полимерных материалов, смазки, резины, которые заполняют щели, а также исключают появление зазоров.

При выборе уплотнителя необходимо обращать внимание на взаимодействие основного металла и уплотняющего материала. Перспективным вариантом считается полиэтилен, фторопласты (при этом температура не должна превышать 250°С). Не желательно, чтоб в состав уплотнителя входил асбест, т.к. данный материал может усилить местную коррозию. К выбору уплотнителя необходимо подходить со всей серьезностью. При этом обязательно нужно учитывать его плотность, прочность, эластичность, устойчивость к воздействию щелочей, растворителей, кислот, растворов солей и т.п. Также уплотняющий материал не должен в процессе эксплуатации выделять вредные вещества и оказывать негативное влияние на защищаемый металл. Например, под прокладками из неопрена сталь иногда разрушается, происходит коррозионное растрескивание. Это связывают с хлоридами, которые входят в состав неопрена. Они постепенно выделяются, оказывая негативное влияние на сталь.

При этом обязательно нужно учитывать его плотность, прочность, эластичность, устойчивость к воздействию щелочей, растворителей, кислот, растворов солей и т.п. Также уплотняющий материал не должен в процессе эксплуатации выделять вредные вещества и оказывать негативное влияние на защищаемый металл. Например, под прокладками из неопрена сталь иногда разрушается, происходит коррозионное растрескивание. Это связывают с хлоридами, которые входят в состав неопрена. Они постепенно выделяются, оказывая негативное влияние на сталь.

В качестве уплотнителя очень часто применяются резины. При температуре 65 °С резину можно использовать в контакте с серной кислотой, концентрация которой не превышает 50%, а фосфорной – 95%. В щелочах и концентрированной соляной кислоте обычные резины достаточно устойчивы при данной температуре. Если уплотнитель на основе бутилкаучука – он более устойчив.

4) Электрохимическая защита. Для титана и хромоникелевых сплавов применяют анодную защиту, а чугуна и углеродистых сталей – катодную.

5) Ингибирование. Применяют различные смеси ингибиторов, анодные или катодные, а также смешанные ингибиторы больших концентраций.

Это связано с тем, что в зазорах подход ингибитора к поверхности металла часто бывает затруднен, поэтому концентрации, которой достаточно для предотвращения равномерной коррозии, в условиях щели недостаточно.

Очень хорошо проявила себя в зазорах и щелях смесь ингибиторов 0,75 г/л Na2HPO3 + 10 мг/л K2Cr2O7.

Если поверхность металла нагревается (передает повышенную температуру), то на нем часто отлагается смесь продуктов коррозии, солей и разного рода загрязнений. Эта масса еще называется шламом. Металл достаточно прочно сцепляется с образующимся шламом, но коррозионная среда все равно проникает к его поверхности. Данную ситуацию также можно расценивать как коррозию в щелях и зазорах, т.к. условия развития коррозионных процессов практически идентичны.

Чаще всего применяется несколько видов защиты одновременно.

Виды коррозии и влияние внешних условий

Коррозия — естественное явление, определяемое как разрушение твердых тел, вызванное химическими или электрохимическими процессами на их поверхности при взаимодействии с окружающей средой. Особую опасность представляет коррозия металлов, в частности стали. Коррозия может приводить к опасным и дорогостоящим повреждениям различных сооружений — от мостов и общественных зданий до сооружений в химической и обрабатывающей отраслях промышленности.

Коррозионное поражение металлоконструкций, является результатом химического и электрохимического воздействия внешней среды. На поверхности корродирующего металла выделяются анодные и катодные участки. При воздействии влаги происходит соединение анодных и катодных участков между собой. Скорость коррозии, особенно в местах с затрудненным проветриванием, может достигать более 0,4 мм в год. При наличии блуждающих токов коррозия обычно усиливается.

В целом, скорость коррозии возрастает, благодаря следующим факторам:

- рост относительной влажности;

- возникновение конденсации;

- возрастание загрязненности в атмосфере; загрязнители могут взаимодействовать со сталью и формировать разнородные налеты на поверхности металла.

Коррозия имеет место, если относительная влажность выше 80%, а температура выше 0° С. Однако, если присутствуют загрязнители, и/или гидроскопические соли, пленка влаги может образоваться и при более низких уровнях относительной влажности.

При оценке технического состояния конструкции, пораженных коррозией, необходимо определить вид коррозии, которая дает возможность правильно провести мероприятия по выбору метода очистки поверхности и восстановлению металлоконструкций.

КЛАССИФИКАЦИЯ ВИДОВ КОРРОЗИИ

По природе разрушения:

- химическая коррозия

- электрохимическая коррозия

- биохимическая коррозия

- электрокоррозия

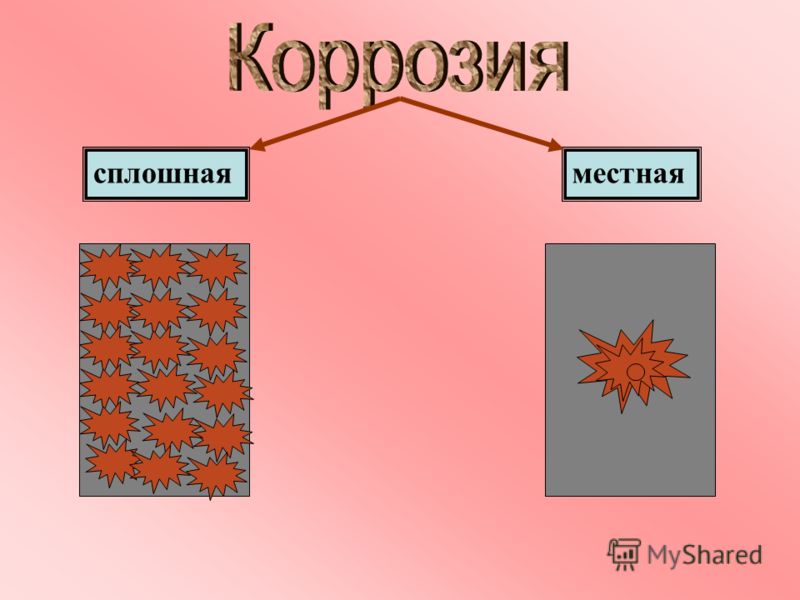

По характеру разрушения:

- сплошная коррозия

- местная коррозия

- равномерная коррозия

- точечная коррозия (питтинг)

- язвенная коррозия

- коррозия пятнами

- расслаивающаяся коррозия

- подпленочная коррозия

- межкристаллитная коррозия

- селективная коррозия (избирательная)

- щелевая коррозия

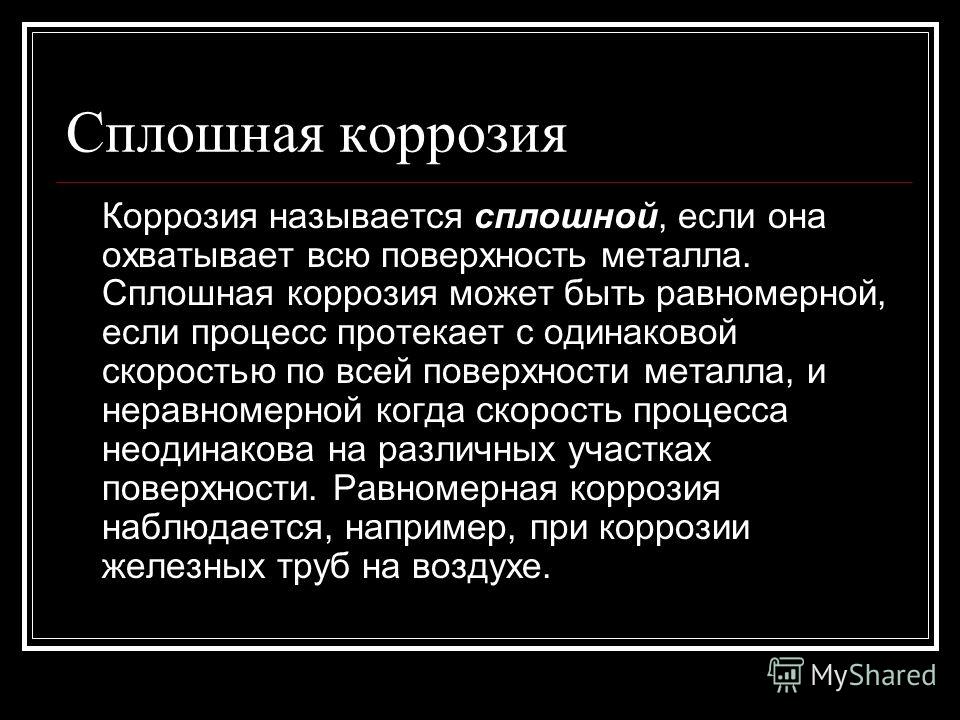

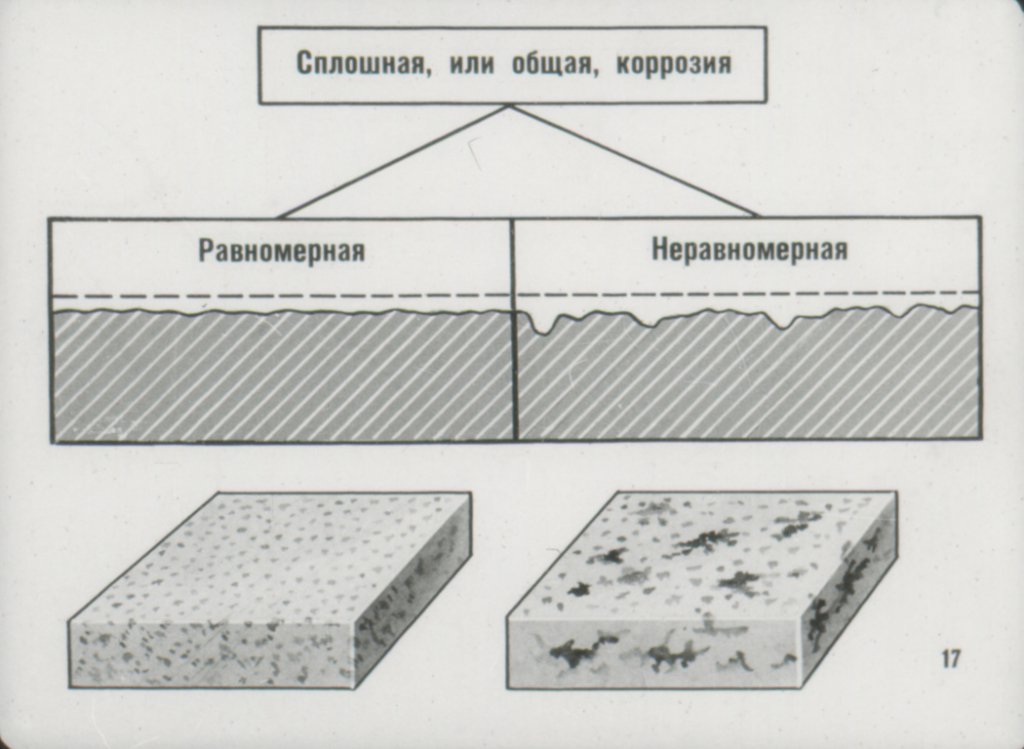

Сплошная (равномерная) коррозия характеризуется относительно равномерным уменьшением толщины сечения элементов. Она обусловлена равномерным воздействием внешней среды на всю поверхность конструкции.

Она обусловлена равномерным воздействием внешней среды на всю поверхность конструкции.

Местная (локальная) коррозия сосредоточена на отдельных участках поверхности ме-талла. Характеризуется небольшой глубиной по сравнению с поперечными размерами прокорродировавших участков. Коррозия в виде пятен обычно обусловлена повышением агрессивности среды на локальных участках за счет попадания на поверхность защитного слоя агрессивных жидкостей и солей.

Язвенная коррозия (питтинг) отличается появлением на поверхности металла повреждений , глубина и поперечные размеры которых сопоставимы.

Подпленочная коррозия – результат развития местной и язвенной коррозии, которые развиваются по слоем антикоррозийного покрытия. Подпленочная коррозия нарушает адгезию покрывного слоя к металлу.

На корродирующей поверхности могут одновременно присутствовать один или несколько видов коррозии. Подпленочная коррозия переходит в язвенную или местную, а те, в свою очередь, могут перейти в сплошную.

Следует отметить, что приведенные выше виды коррозии присутствуют как на металлических поверхностях на открытом пространстве, так и во внутренних помещениях. Причем, если коррозия стальных конструкций, расположенных внутри зданий, укрытых от внешних воздействий, незначительна.

Непрерывный мониторинг коррозии улучшает оперативные решения

Операторы со стационарными системами непрерывного мониторинга коррозии лучше понимают скорости коррозии и эрозии, происходящие на их предприятии.

Clarke, K., Permasense

Серьезной проблемой для нефтеперерабатывающей промышленности (HPI) является эффективный мониторинг целостности активов при минимизации воздействия на персонал сложных и потенциально опасных рабочих сред. Применение стационарного ультразвукового оборудования для контроля толщины стенок и беспроводной передачи данных может обеспечить непрерывную информацию о скорости потери металла даже в самых суровых условиях и при экстремальных температурах.

Управляющие активами и целостностью используют эти системы в качестве важнейшего компонента программ безопасности, целостности и управления рисками для мониторинга потенциальной потери герметичности из-за коррозии и эрозии. Эти данные также все чаще используются для принятия операционных решений с учетом рисков в таких областях, как определение последствий переработки более агрессивного сырья, оптимизация технологических условий, применение стратегий ингибиторов коррозии, выбор металлургии для модернизации завода и увеличение интервалов между капитальными ремонтами. В этой статье будут рассмотрены основные движущие силы и возможные преимущества, связанные с непрерывным мониторингом коррозии.

Эти данные также все чаще используются для принятия операционных решений с учетом рисков в таких областях, как определение последствий переработки более агрессивного сырья, оптимизация технологических условий, применение стратегий ингибиторов коррозии, выбор металлургии для модернизации завода и увеличение интервалов между капитальными ремонтами. В этой статье будут рассмотрены основные движущие силы и возможные преимущества, связанные с непрерывным мониторингом коррозии.

Понимание причин коррозии

Стальные трубопроводы и сосуды всегда подвержены риску коррозии или эрозии, в зависимости от металлургии оборудования, агрессивности технологических жидкостей и условий эксплуатации. Без тщательного управления существует потенциальный риск отказа. Такие события могут привести к выбросу углеводородов с возможным последующим воздействием на окружающую среду и/или персонал, помимо финансовых затрат на ремонт оборудования и незапланированные перерывы в работе или ущерб репутации.

Существуют различные хорошо зарекомендовавшие себя ручные методы периодической оценки целостности оборудования. К факторам, вызывающим коррозию и эрозию, относятся: технологические условия, компоненты сырья и наличие абразивных твердых частиц. Химические ингибиторы для снижения скорости коррозии знакомы с HPI. Нынешняя ситуация, такая как эксплуатация стареющих/старых заводов и оборудования; большая коррозионная и эрозионная активность жидкости; ужесточение правил охраны труда, техники безопасности и охраны окружающей среды (HSE); экологические и репутационные издержки, связанные с утечками/выбросами; и растущая нехватка квалифицированного инспекционного персонала являются препятствиями, с которыми сталкиваются традиционные процессы контроля целостности предприятия.

ПЛАНЫ ДЕЙСТВИЙ

Операторы установки имеют три рычага для защиты установки от коррозии или эрозии. Это ингибирование, металлургия и мониторинг, как показано на рис. 1 . Рис.  1. Факторы, влияющие на заводское оборудование

1. Факторы, влияющие на заводское оборудование

Оценка целостности.

Металлургия

Металлургическое оборудование может быть модернизировано, часто при значительных капитальных затратах (CAPEX). Альтернативным вариантом является сочетание мониторинга коррозии и ингибирования; этот план действий является операционными расходами (OPEX). Таким образом, выбор стратегии часто развивается как противоречие между доступными капитальными затратами и стремлением минимизировать эксплуатационные расходы. В ситуациях с ограниченным капиталом очень популярна стратегия мониторинга/торможения.

Однако в данном случае широко распространенный подход периодических ручных проверок не учитывает часто прерывистый, а иногда ускоренный и нелинейный характер коррозии. Поэтому очень сложно использовать эти данные для прямой корреляции либо с факторами коррозии, либо с применением ингибиторов, чтобы понять влияние исходного сырья и технологических решений, а также использование ингибиторов на целостность предприятия. Ручное ультразвуковое измерение толщины стенки также подвержено ошибкам повторяемости и воспроизводимости из-за инспекторов, различных ультразвуковых испытательных установок и небольших различий в местах измерения, чего нельзя сказать о стационарно установленных системах.

Ручное ультразвуковое измерение толщины стенки также подвержено ошибкам повторяемости и воспроизводимости из-за инспекторов, различных ультразвуковых испытательных установок и небольших различий в местах измерения, чего нельзя сказать о стационарно установленных системах.

Постоянный мониторинг коррозии может отражать прогресс в обеспечении эффективного использования ингибиторов коррозии и предоставлении управляющим активами и целостности картины в режиме реального времени того, как инфраструктура справляется с предъявляемыми к ней требованиями.

Ультразвуковые датчики

В основе систем постоянного непрерывного контроля коррозии лежит ультразвуковой датчик, установленный на волноводах из нержавеющей стали. Волноводы изолируют электронику датчика от высоких рабочих температур и направляют ультразвуковой сигнал к стенке трубы и обратно, как показано на рис. 9.0019 Рис. 2.

В результате не требуется прокладка кабелей к точкам мониторинга, что существенно снижает стоимость установки. Он обеспечивает быстрое развертывание в труднодоступных и удаленных районах, как показано на рис. 3 .

В результате не требуется прокладка кабелей к точкам мониторинга, что существенно снижает стоимость установки. Он обеспечивает быстрое развертывание в труднодоступных и удаленных районах, как показано на рис. 3 . | Рис. 2. Пример системы непрерывного мониторинга коррозии. |

| Рис. 3. Массивы датчиков для непрерывного мониторинга коррозии могут быть установлены в отдаленных местах и питаться от аккумуляторов длительного действия. |

Данные о толщине стенки могут быть получены от датчиков, работающих в условиях экстремальных температур и окружающей среды. Автоматическая классификация данных по скорости коррозии позволяет быстро и легко определить, где на объекте наблюдается значительная коррозионная активность, что позволяет расставить приоритеты для инспекционных ресурсов объекта.

Автоматическая классификация данных по скорости коррозии позволяет быстро и легко определить, где на объекте наблюдается значительная коррозионная активность, что позволяет расставить приоритеты для инспекционных ресурсов объекта.

ОПТИНИЗАЦИЯ СТРАТЕГИЙ ПРЕДОТВРАЩЕНИЯ И СМЯГЧЕНИЯ СРЕДСТВ

Прямые, точные и достаточно частые измерения толщины трубопровода для точного определения тенденций редко практически осуществимы с помощью ручных методов проверки, когда они связаны с проблемами доступности и снижения рисков для безопасности персонала.

Наоборот, стационарно установленные сенсорные системы постоянно обеспечивают получение высококачественных данных. Эти датчики, устанавливаемые на трубы и сосуды, работающие при температуре до 600°C (1100°F), сертифицированы как искробезопасные для использования в опасных средах. Они доказали свою эффективность в течение ряда лет на нефтеперерабатывающих заводах, а также на береговых и морских объектах разведки и добычи.

На рис. 4 показан ряд факторов, которые мотивируют операторов установок вкладывать средства в постоянно установленные системы мониторинга коррозии. Типичные инвестиционные решения обосновываются факторами снижения безопасности и операционных рисков, включая обеспечение целостности предприятия, повышение доступности оборудования, определение лучшей доступности точек измерения с точки зрения инспектора или изменение роли ограниченных ресурсов (таких как квалифицированные инспекторы) от проведения измерений. для анализа причин и предотвращения коррозии.

4 показан ряд факторов, которые мотивируют операторов установок вкладывать средства в постоянно установленные системы мониторинга коррозии. Типичные инвестиционные решения обосновываются факторами снижения безопасности и операционных рисков, включая обеспечение целостности предприятия, повышение доступности оборудования, определение лучшей доступности точек измерения с точки зрения инспектора или изменение роли ограниченных ресурсов (таких как квалифицированные инспекторы) от проведения измерений. для анализа причин и предотвращения коррозии.

| Рис. 4. Драйверы для установки систем непрерывного контроля коррозии . |

Однако после установки эти системы подсвечивают, где происходит коррозия и является ли она прерывистой или непрерывной. Эта информация оказывается особенно ценной для информирования процессов планирования производства и принятия операционных решений, чтобы повысить прибыльность предприятия.

Эта информация оказывается особенно ценной для информирования процессов планирования производства и принятия операционных решений, чтобы повысить прибыльность предприятия.

Безопасность персонала и срок службы оборудования

Датчики постоянного контроля коррозии устанавливались на литые U-образные колена из углеродистой стали с толщиной стенки приблизительно 25 мм (1 дюйм), работающие при температуре 380°C (720°F) при НПЗ в Гельзенкирхене принадлежит BP. Скорость коррозии/эрозии в этих местах была решающим фактором, определяющим время следующего капитального ремонта. Высокие температуры подвергли бы инспекторов серьезной опасности, если бы использовались ручные методы. Данные датчиков позволили руководству нефтеперерабатывающего завода уверенно управлять операциями до капитального ремонта. Система предоставляет надежные данные измерений уже более четырех лет (9 лет).0019 Рис. 5

Рис. 5. Датчик непрерывного контроля коррозии 5. Датчик непрерывного контроля коррозии установлен на нефтеперерабатывающем заводе. |

Улучшенное понимание решений по выбору сырья

Непрерывный мониторинг коррозии также используется для поддержки более стратегических процессов принятия решений, таких как выбор сырья и диверсификация. Один нефтеперерабатывающий завод провел месячное испытание сырой нефти, которую он ранее не перерабатывал, чтобы лучше понять потенциальное влияние на целостность. Сырье перерабатывалось в количестве 20–25% от общего количества сланца в течение периода испытаний. Датчики, установленные на отводе керосина из башни сырой нефти, показали заметное увеличение скорости коррозии ( Рис. 6 ). Данные тестового прогона предоставили ценную информацию; нефтеперерабатывающий завод использовал эту информацию для разработки оперативных инструкций и стратегии использования ингибиторов для будущей переработки сырой нефти на постоянной основе.

Рис. 6. Данные о коррозии, предоставленные 6. Данные о коррозии, предоставленные непрерывным мониторингом коррозии на отводе керосина из колонны сырой нефти. |

Переработка высококислотной сырой нефти «возможности» является ключевой стратегией повышения прибыли для многих нефтеперерабатывающих заводов в Западном полушарии. В то время как коррозия нафтеновой кислотой, как правило, носит локальный характер, нефтеперерабатывающие заводы используют множество датчиков. Датчики позволяют провести серию точечных измерений, чтобы выделить места, где наблюдается значительное увеличение коррозионной активности. Этот подход также позволяет понять эффективность инъекций химических ингибиторов в зонах риска.

На рис. 7 показан пример такой матрицы датчиков. Датчики устанавливаются по периметру в пяти точках вдоль трубопровода сырой нефти или вакуумного нагревателя. Данные сенсорной системы могут дать переработчику уверенность в постепенном повышении кислотности перерабатываемой сырой нефти при тщательном мониторинге областей «известного риска» на предмет повышения коррозионной активности.

| Рис. 7. Установлен массив датчиков по окружности линии передачи сырой нефти. |

Оптимизация подачи ингибитора коррозии

Ключевым оружием в борьбе с коррозией является химический ингибитор. Тенденция датчика, показанная на рис. 8, , показывает, как оператор систематически корректировал дозу ингибитора в течение одного месяца, пока данные датчика не показали, что скорость коррозии стабилизировалась.

| Рис. 8. Оптимизация поддержки данных датчика программы дозирования ингибитора коррозии.  |

Оптимизация процесса

Данные, показанные на рис. 9 , взяты из верхней системы отпарной колонны кислой воды. Для этой системы скорость коррозии была умеренной, но стабильной. Рафинер использовал данные датчика для изменения условий процесса в колонне до тех пор, пока скорость коррозии не стабилизировалась с октября.

| Рис. 9. Системы непрерывного контроля коррозии использовались для оптимизации условий эксплуатации . |

Выбор материала

Другой нефтеперерабатывающий завод установил датчики непрерывного контроля коррозии за 18 месяцев до капитального ремонта, чтобы можно было отслеживать коррозию в течение одного года в колонне сырой нефти и связанных с ней трубопроводах. Цель состояла в том, чтобы лучше понять доминирующий механизм коррозии — либо однородная утончающая коррозия от сульфидирования, либо локальное воздействие нафтеновых кислот. Результат будет информировать их процесс принятия решений для определения предпочтительной металлургии, которая будет использоваться при модернизации оборудования.

Цель состояла в том, чтобы лучше понять доминирующий механизм коррозии — либо однородная утончающая коррозия от сульфидирования, либо локальное воздействие нафтеновых кислот. Результат будет информировать их процесс принятия решений для определения предпочтительной металлургии, которая будет использоваться при модернизации оборудования.

Данные датчика показали, что локальная коррозия от воздействия нафтеновой кислоты была доминирующим механизмом. В результате НПЗ выбрал подходящую металлургию для установки при предстоящей остановке.

Экономичность и безопасность

Установка стационарных датчиков исключает затраты на повторные измерения; например, стоимость строительства лесов для доступа к точкам измерения. Персонал не подвергается воздействию мест повышенной опасности или неблагоприятных условий окружающей среды. В экстремальных условиях, например на морских объектах по добыче нефти и газа, эта технология используется для систематического ограничения количества времени, необходимого инспектору на платформе, для снижения затрат на переброску персонала с берега на вертолете и для повышения гибкости в рамках ограничений на общую количество сотрудников за границей в любой момент времени.

В Северной Альберте, Канада, и на Норт-Слоуп на Аляске постоянно установленные датчики используются для получения надежной картины состояния трубопровода. В Канаде основной движущей силой является быстрая текучесть инспекторов из-за суровых условий работы, что сопряжено с неопределенностью в надежности измерений. На Аляске развертывание датчиков обусловлено ограничениями на размещение инспекторов из-за экологических ограничений, препятствующих расширению местных жилых помещений.

В Европе нефтеперерабатывающие заводы устанавливают датчики в местах повышенного риска на установках HF-алкилирования, чтобы значительно сократить время, которое инспекторы должны проводить, работая на установке в полных химических костюмах и с дыхательными аппаратами. Параллельно с очевидными преимуществами в плане безопасности нефтеперерабатывающий завод смог сократить расходы на обучение и квалификацию большого числа проверяющих сотрудников для работы на установке алкилирования. Простота установки также является существенным преимуществом при установке в этих технологических установках, позволяя избежать необходимости привлечения нескольких сотрудников для установки кабелей и механического оборудования в течение длительного периода времени.

Развитие технологий

Операторы, использующие постоянно установленные системы непрерывного мониторинга коррозии, имеют более точное и своевременное представление о скорости коррозии и эрозии, происходящих на их предприятии. Несмотря на то, что данные таких систем часто устанавливаются как часть программ безопасности или управления эксплуатационными рисками, данные таких систем дают операторам станции ценную информацию о влиянии изменения операций на скорость коррозии/эрозии и поддерживают более эффективное принятие решений с учетом рисков по таким вопросам, как такие как снижение стоимости сырья, стратегия химического ингибирования, сроки остановки и выбор металлургии для модернизации завода. Стационарно установленные системы также улучшают стратегии проверки в местах, где доступ является дорогостоящим, опасным или физически ограниченным, а наличие беспроводной передачи данных значительно сокращает время, необходимое для установки такого оборудования в этих сложных условиях. HP

HP

| Автор Кевин Кларк является директором по продажам Permasense. Он имеет более чем 27-летний опыт работы в нефтеперерабатывающем и нефтегазовом секторах. Ранее он был ведущим партнером и директором KBC Advanced Technologies plc, уделяя особое внимание развитию клиентов из России и Восточной Европы, а также руководя консультационными проектами. Г-н Кларк также занимал различные должности исполнительного вице-президента. Ранее в своей карьере он работал на нефтеперерабатывающем заводе Elf в Милфорд-Хейвене, Великобритания, где его различные должности включали в себя суперинтенданта по производству и суперинтенданта по оперативному планированию. Г-н Кларк имеет степень магистра делового администрирования и степень бакалавра искусств в области химического машиностроения Имперского колледжа. Он является членом Института инженеров-химиков. |

Автор

Кларк, К. – Permasense, UK

– Permasense, UK

Связанные статьи

- Особенности стандарта API 685, третья редакция, Бессальниковые насосы — часть 2

- Тяжелые потери на блоках серы

- Передовые методы прогрева насоса горячего масла и пример отказа

- Сокращение выбросов и расхода топлива при одновременном увеличении мощности огневых нагревателей

- Новая технология глубокого каталитического крекинга для процессов превращения остатков в химикаты

- Новый уровень техники в области извлечения серы? — Часть 1

Из архива

- Шесть соображений по модернизации системы управления турбомашинами

- Точка зрения: «Интеллектуализация» нефтеперерабатывающего завода для обеспечения устойчивости бизнеса

- Бизнес-тенденции: глобальный обзор нефтехимии — часть 1

- Максимальное использование нефтехимии в FCCU для повышения рентабельности НПЗ и улучшения качества бензинового пула

- Тенденции в бизнесе: чистые виды топлива — глобальный переход к миру с низким содержанием серы

- Семь основных причин снижения производства олефинов

Непрерывный мониторинг коррозии улучшает оптимизацию процесса

Коррозия — одна из самых коварных проблем в нефтеперерабатывающей промышленности.

Fazackerley, W., Emerson

Коррозия — одна из самых коварных проблем в нефтеперерабатывающей промышленности. Когда она обнаружена слишком поздно или началась медленная утечка, это может привести к катастрофическим последствиям. Однако мониторинг коррозии требует ресурсов и бдительности, а также правильных аналитических инструментов для определения того, когда и где может возникнуть проблема.

В последние годы проблема коррозии стала более острой, поскольку нефтеперерабатывающие заводы выбирают менее дорогую сырую нефть, чтобы соответствовать прогнозируемым производственным и финансовым показателям. Многие из этих более дешевых видов сырья, как правило, более агрессивны, что еще больше усиливает потребность в комплексной программе мониторинга.

Чтобы найти правильное решение, отвечающее стандартам безопасности для имущества и персонала при сохранении бюджета, необходимо тщательно изучить как существующие инструменты, так и новые варианты на рынке. Кроме того, нахождение этой средней точки между риском коррозии, технологическими данными и воздействием на завод может обеспечить анализ первопричины, на основе которого можно построить подходящий процесс профилактического обслуживания.

Во многих устаревших системах используются традиционные методы мониторинга коррозии, которые не обязательно предоставляют данные для наилучшего планирования производства и обслуживания активов. Однако все больше и больше предприятий пересматривают эти методы, рассматривая и внедряя более эффективные и доступные в цифровом виде решения (, рис. 1, ).

РИС. 1. Современные операторы предприятий сталкиваются с множеством проблем, требующих жесткого баланса для соответствия установленным эксплуатационным стандартам.

Традиционный мониторинг коррозии

Хотя для мониторинга коррозии на нефтеперерабатывающих заводах традиционно используются несколько типов приборов, наиболее часто используются два: датчики интрузивной коррозии [или электрического сопротивления (ER)] и ручной ультразвуковой контроль.

Датчики интрузивной коррозии состоят из интрузивного элемента с расходуемым наконечником, который находится в технологической жидкости и (обычно) изготовлен из того же материала, что и окружающее оборудование. По мере коррозии расходуемого наконечника его электрическое сопротивление изменяется, что регистрируется внешне; они также становятся все более доступными для беспроводного соединения. Коррозия расходуемого наконечника используется для определения уровня коррозии окружающего оборудования.

По мере коррозии расходуемого наконечника его электрическое сопротивление изменяется, что регистрируется внешне; они также становятся все более доступными для беспроводного соединения. Коррозия расходуемого наконечника используется для определения уровня коррозии окружающего оборудования.

В качестве альтернативы ручной ультразвуковой контроль является не менее хорошо зарекомендовавшим себя методом измерения толщины стенки металла. Этот метод включает размещение преобразователя непосредственно на металлической поверхности и генерирование ультразвука, который проходит через металл до тех пор, пока не отразится от внутренней металлической поверхности (задней стенки). Отраженный ультразвуковой сигнал регистрируется, а разница во времени между отправленным и отраженным сигналами обеспечивает измерение толщины стенки. Хотя этот метод может быть надежным, выполнение полного набора измерений для нефтеперерабатывающего завода среднего размера с более чем 80 000 точек измерения коррозии требует много времени и труда, так что толщина стенки в отдельном месте может измеряться только каждые 3 год–5 лет. Это далеко не идеально при мониторинге критически важных конвейеров.

Это далеко не идеально при мониторинге критически важных конвейеров.

Кроме того, ручное ультразвуковое исследование имеет плохую воспроизводимость, поскольку маловероятно, что один и тот же техник будет проводить измерения в том же самом месте, которое было измерено ранее. Жидкость, текущая по трубам, также не должна быть слишком горячей, иначе она может повредить преобразователь или травмировать техника, проводящего измерение.

Лучший способ измерения

Ультразвук может быть эффективным способом измерения коррозии, но для реального использования на предприятии требуется более надежный способ применения. Для обеспечения лучшего охвата измерения коррозии на нефтеперерабатывающих заводах все чаще выбирают другой ультразвуковой прибор. Это постоянно подключенное ультразвуковое измерительное устройство с непрерывным мониторингом передает данные по беспроводной сети в центральное место, тем самым обеспечивая передачу данных измерений в режиме реального времени на рабочий стол. Устройство крепится с помощью магнитов для удобства использования, выдерживает температуру до 600°C (1100°F) и может развертываться в любом масштабе.

Устройство крепится с помощью магнитов для удобства использования, выдерживает температуру до 600°C (1100°F) и может развертываться в любом масштабе.

Развертывание этого устройства дает несколько преимуществ:

- Мгновенный доступ к данным в режиме реального времени для принятия обоснованных решений

- Устранение риска для персонала при ручном осмотре опасных мест

- Переход от оперативного обслуживания к профилактическому.

Основное преимущество заключается в том, что наличие мгновенных данных в сочетании с данными процесса позволяет получить более полный обзор операций. Он может показать, где растут потенциальные проблемные зоны и какой тип смеси углеводородов движется по трубам в какое время, тем самым точно определяя, когда впервые возникают проблемы (9).0030 РИС. 2 ).

РИС. 2. Комплексное решение аппаратного и программного обеспечения обеспечивает непрерывную надежную и безопасную передачу данных о коррозии на рабочий стол.

В связи с увеличением использования более коррозионно-активной нефти становится важным знать, где это сырье может вызывать проблемы, и как не допустить возникновения таких проблем, планируя профилактическое обслуживание, а не оперативное обслуживание.

Программное обеспечение дополняет картину

Онлайн-мониторинг коррозии настолько хорош, насколько хорошо программное обеспечение используется для анализа данных. Независимые исследования рынка показывают, что программное обеспечение для мониторинга коррозии и программные услуги растут быстрее, чем любое оборудование для контроля коррозии за последние 5 лет. Операторы теперь могут иметь доступ к большому количеству данных, но если они не видят в них закономерностей или программное обеспечение не показывает им, что на самом деле происходит внутри объекта в удобном для чтения формате, то это бесполезно.

Мониторинг активов в режиме реального времени означает предоставление конечным пользователям непрерывной и последовательной аналитики вместо загрузки и экспорта данных, а затем выполнения расчетов вручную. Предварительно упакованные средства аналитики, ориентированные на мониторинг состояния оборудования завода, наряду с приложением для защиты от коррозии, позволяют конечным пользователям отслеживать риск и влияние коррозии на заводе. Доступность этих данных позволяет сопоставлять толщину стенок с переменными процесса, чтобы лучше управлять рисками и повышать эффективность операций ( РИС. 3 ).

Предварительно упакованные средства аналитики, ориентированные на мониторинг состояния оборудования завода, наряду с приложением для защиты от коррозии, позволяют конечным пользователям отслеживать риск и влияние коррозии на заводе. Доступность этих данных позволяет сопоставлять толщину стенок с переменными процесса, чтобы лучше управлять рисками и повышать эффективность операций ( РИС. 3 ).

РИС. 3. Аналитика внутри программного обеспечения позволяет конечным пользователям выполнять анализ основных причин, планировать стратегии обслуживания и улучшать принятие обоснованных решений.

Улучшенные результаты

Обладая более качественной и более актуальной информацией, нефтеперерабатывающий завод может снизить риски и управлять своей стратегией сырой нефти, выбирая менее благоприятное и более дешевое сырье, обеспечивая при этом безопасную работу завода. Неинтрузивный онлайн-мониторинг коррозии быстро становится передовой практикой в нефтеперерабатывающей отрасли благодаря наличию систем мониторинга с передачей данных на рабочий стол, которые обеспечивают ранее недостижимое качество и частоту измерений толщины стенок.