Способ бринелля: Твердомеры для металлов. Методы Бринелля и Роквелла

alexxlab | 24.05.2023 | 0 | Разное

Определение твердости древесины методами Бринелля и Янка

Содержание

- Отличия статических методов от динамических

- Метод Юхана Августа Бринелля

- Метод Габриэля Янка

Отличия статических методов от динамических

Для измерения твердости дерева применяются разные типы методов:

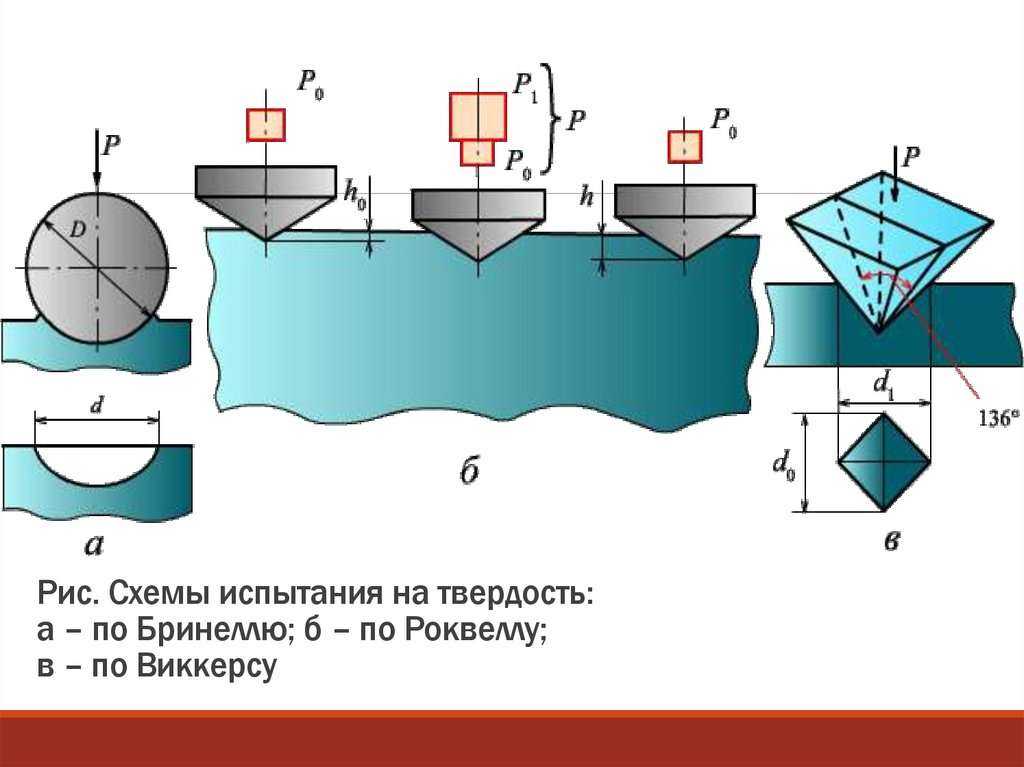

- Статистические (по Бринеллю, Роквеллу, Кнупу, Викерсу) представляют собой вдавливание сверхтвердого предмета в поверхность древесины. Этим предметом может служить алмазный конус или металлический шарик; их деформацией можно пренебречь;

- В динамические методах (по Шору, Морину, Бауману, Шварцу, Граве) происходит создание в материале отпечатка шариком при ударной нагрузке;

- В некоторых случаях твердость определяется по сопротивлению абразивному изнашиванию и шлифованию.

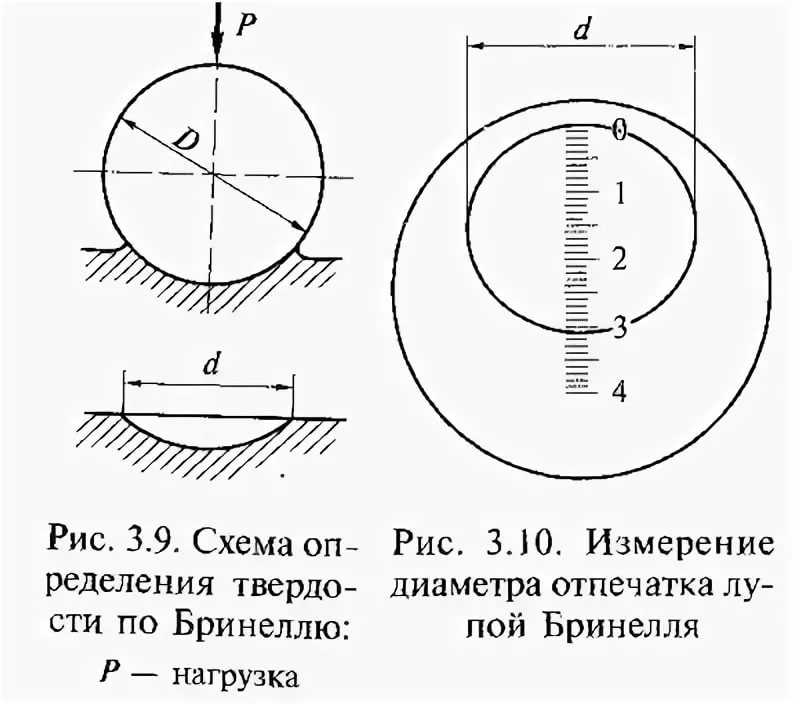

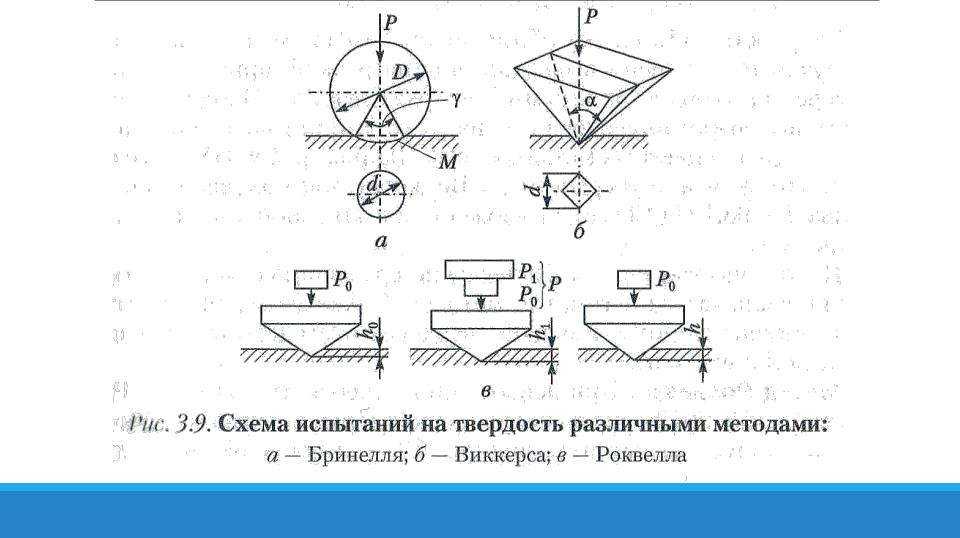

Графическая схема измерения твердости древесины по: а) Бриннелю; б) Роквеллю; в) Виккерсу.

Метод Юхана Августа Бринелля

Для того, чтобы определить твердость древесины применяют метод Бринелля. Его результатом является числовой показатель, в России и Европе он указывается на древесине и обозначает ее твердость.

Его результатом является числовой показатель, в России и Европе он указывается на древесине и обозначает ее твердость.

При выборе паркетного покрытия имеет смысл ознакомиться с тем, какую твердость по шкале Бринелля имеет выбранный материал. В целях увеличения длительности срока службы при изготовлении качественного паркета обычно используется древесина среднего уровня твердости. Перед тем, как совершить окончательный выбор материала для оформления пола, не будет лишним посмотреть характеристики самых популярных древесных пород.

Подверженность механическому воздействию напрямую зависит от того, насколько высоко значение показателя твердости. Чем оно выше, тем меньше вероятность обнаружить царапины даже после длительной эксплуатации.

В таблице ниже представлены численные значения твердости наиболее распространенных древесных пород по Бринеллю. Эти сравнительные данные позволяют понять, какой вид древесного материала имеет наибольшую твердость. Самые твердые древесные породы являются и самыми дорогими: как правило, это экзотические сорта дреесины.

Таблица твердости древесины по Бринеллю

Можно сказать, что твердость древесного материала отражает его способность сопротивляться внедрению инородного тела определенной формы. Условно можно выделить три группы деревьев: мягкие, твердые и очень твердые. Показатель торцовой твердости мягких деревьев равен 40 МПа. К твердым относится древесина с торцовой твердостью в диапазоне от 40 до 80 МПа. Очень твердые породы дерева характеризуются торцовой твердостью свыше 80 МПа.

Показатель твердости древесного материала обязательно должен быть учтен при обработке фрезером или пилой. Также необходимо учесть и то, что вызывают трудности сучки и наросты: их твердость выше, чем у самого дерева.

Показатель ударной вязкости отражает то, насколько хорошо древесный материал способен поглощать работу при ударе, сохраняя при этом целостность. Для его определения проводятся испытания на изгиб. Шарик из стали диаметром 2,5 см сбрасывают с высоты 50 см на небольшой образец древесины. Величина образца зависит от значения показателя твердости дерева: чем меньше твердость, тем больше площадь. В среднем показатель ударной вязкости лиственных пород деревьев превышает в 2 раза показатель хвойных пород. Имеет смысл принимать его во внимание и в случаях, когда древесина подвергается систематическому истиранию и используется в изготовлении лестниц и перил, оформлении пола.

Метод Габриэля Янка

Метод измерения твердости Янка отличается от Бринелля тем, что для испытания берется стальной шарик немного большего диаметра (11.28 мм вместо 10 мм по Бринеллю) + замеряют не образовавшуюся в результате падения шарика лунку, а силу, с которой необходимо вдавить шарик в древесину, чтобы он углубился в нее на 50% своего диаметра.

В таблице не приведены диапазоны, в которых находится значение твердости различных видов древесины. Значения по шкале Янка заимствованы из англоязычных источников и соответствуют древесине после атмосферной сушки, ее влажность при этом составляет 12%.

Порода дерева и особенности климатических условий местности, в которой оно растет, в конечном итоге являются определяющими факторами для твердости древесины, поэтому даже внутри одного и того же образца породы бывает колоссальный разброс значений. В Европейских странах и в России твердость обычно указывается в единицах по шкале Бринелля, а в США широко используются данные по шкале Janka.

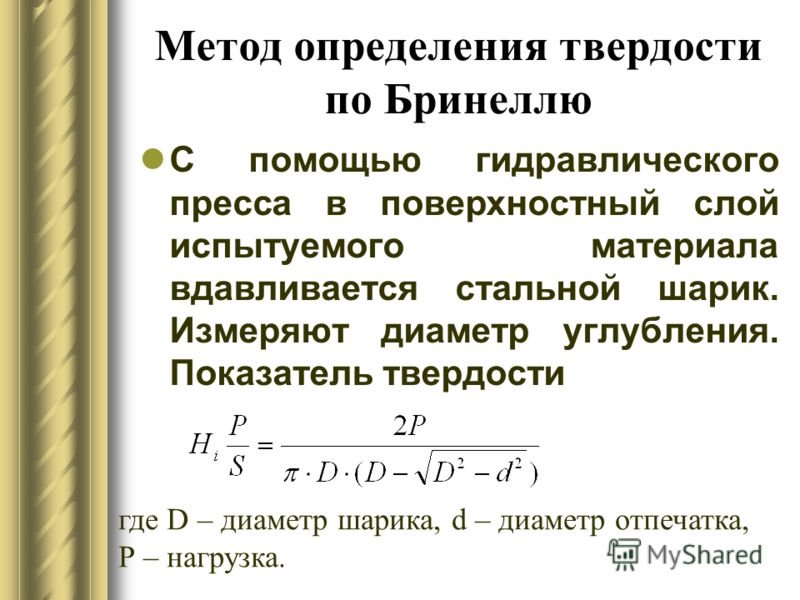

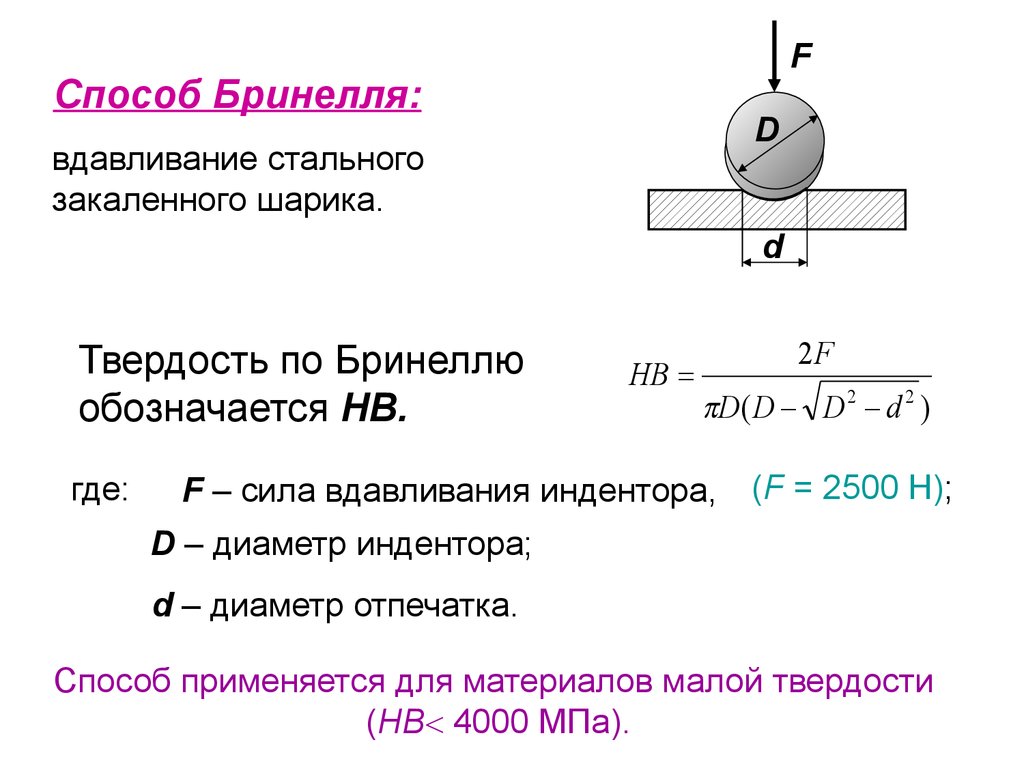

Метод Бринелля.

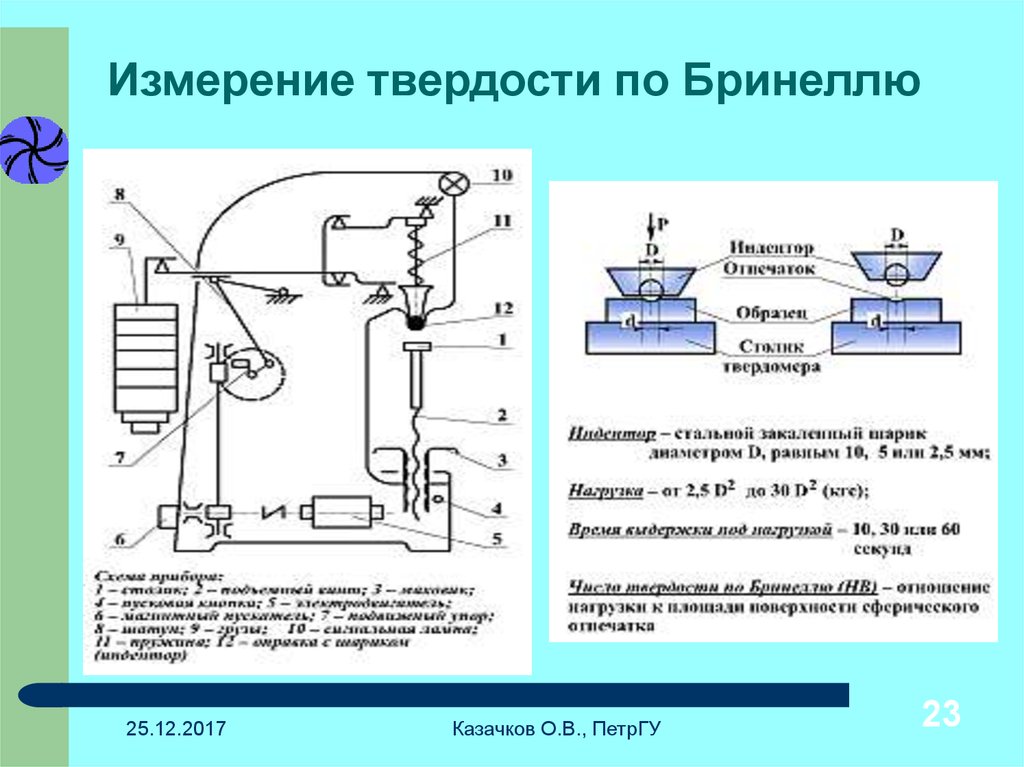

Определения твердости по ГОСТ 9012–59 выполняются на приборах типа ТБ вдавливанием стального закаленного шарика, твердость оценивается отношением усилия и площади поверхности отпечатка.

Значения твердости вычисляются по формуле:

. (1)

(1)

Здесь НВ – обозначение твердости; Р – прилагаемая нагрузка [кгс]; F – площадь поверхности отпечатка [мм2]; D и d – соответственно, диаметры шарика–индентора и отпечатка [мм] (рис.1). Таким образом, размерность значений твердости – .

Диаметр шарика и нагрузку выбирают так, чтобы соблюдалось соотношение

.

При увеличении нагрузки P, например в 2 раза, глубина и площадь F отпечатка сферического индентора возрастают, но не пропорционально P. Поэтому величина HB зависит от приложенной нагрузки P и диаметра шарика D.

Для исключения этого недостатка метода Бринелля твердость изделий определяют при заранее обусловленных для разных металлов значениях P и D (см. табл.1).

Кроме

того, на твердость материала оказывает

влияние такие его свойства как предел

текучести (s0,2)

и модуль упругости (Е),

которые у черных металлов (стали и

чугуны) в несколько раз больше, чем у

цветных металлов (медь, алюминий и сплавы

на их основе).

Толщина изделия при прочих равных условиях также влияет на величину твердости HB: чем оно тоньше, тем меньше должен быть отпечаток, т.е. меньше величины

Условия испытаний, т.е. величина нагрузки (P) и диаметр шарика (D) для разных материалов в зависимости от толщины изделия приведены в табл.1. Они определяются в зависимости от коэффициента К

.

При соблюдении условий испытания в соответствии с табл.1 числа твердости HB одного и того же металла равны в изделиях разной толщины.

Увеличение времени приложения нагрузки при определении твердости цветных металлов (см. табл. 1) связано с тем, что они пластически деформируются не только в момент вдавливания, но и в течение некоторого времени после окончания перемещения индентора.

Метод Бринелля не

является универсальным. Его нельзя

использовать для материалов с твердостью

более 450НВ (см.

Измерения твердости выполняются следующим образом. В соответствии с табл.1 выбираются условия испытания. После приложения нагрузки на поверхности образца образуется отпечаток в виде сферической лунки. Для определения твердости необходимо измерить диаметр отпечатка. Он измеряется с помощью микроскопа МПБ – 2 (это лупа со шкалой). Измерения выполняются в двух взаимно перпендикулярных направлениях. Для определения твердости берется среднее значение.

Поверхность образца должна быть плоской, иметь определенную шероховатость поверхности (Rz<20), при этом края отпечатка отчетливо видны, что позволяет точно провести измерения.

Таблица 1.

Определение HB по ГОСТ 9012 – 59.

Материал | Твердость, НВ | Минимальная толщина, мм | К, кгс/мм2 | D, мм | Р, кгс | Выдержка под

нагрузкой, с. |

Черные металлы | 140…450 | От 6 до 3 | 30 | 10,0 | 3000 | 10 |

От 4 до 2 | 5,0 | 750 | ||||

Менее 2 | 2,5 | 187,5 | ||||

| менее 140 | Более 6 | 10 | 10,0 | 3000 | 10 | |

От 6 до 2 | 5,0 | 750 | ||||

Менее 3 | 2,5 | 187,5 | ||||

Цветные металлы | более 130 | От 6 до 3 | 30 | 10,0 | 3000 | 30 |

От 4 до 2 | 5,0 | 750 | ||||

Менее 2 | 2,5 | 187,5 | ||||

35…130 | От 9 до 3 | 10 | 10,0 | 3000 | 30 | |

От 6 до 3 | 5,0 | 750 | ||||

Менее 3 | 2,5 | 187,5 | ||||

8…35 | Более 6 | 2,5 | 10,0 | 3000 | 60 | |

От 6 до 3 | 5,0 | 750 | ||||

Менее 3 | 2,5 | 187,5 |

Обозначение

твердости. При определении твердости черных

металлов – сталей, чугунов с твердостью

свыше 140НВ (диаметр шарика – индентора

10мм, нагрузка 3000кгс, время выдержки под

нагрузкой 10с. – табл.1) твердость

обозначается только цифрами и латинскими

буквами, например, 200НВ. Для этих условий

нет необходимости производить вычисления

твердости по (1). Значения твердости в

зависимости от диаметра отпечатка уже

рассчитаны (приложение

1).

При определении твердости черных

металлов – сталей, чугунов с твердостью

свыше 140НВ (диаметр шарика – индентора

10мм, нагрузка 3000кгс, время выдержки под

нагрузкой 10с. – табл.1) твердость

обозначается только цифрами и латинскими

буквами, например, 200НВ. Для этих условий

нет необходимости производить вычисления

твердости по (1). Значения твердости в

зависимости от диаметра отпечатка уже

рассчитаны (приложение

1).

При изменении условий испытаний помимо значений твердости указываются диаметр шарика, усилие и выдержку под нагрузкой. Например, 185НВ/5/750/30, здесь: 185НВ – твердость по Бринеллю, 5 – диаметр шарика [мм], 750 – нагрузка [кгс], 30 – время выдержки под нагрузкой [с].

Между твердостью по Бринеллю и пределами прочности разных материалов соблюдаются следующие примерные соотношения:

для сталей – sв=0,33НВ, sт=sв/2;

для алюминиевых сплавов – sв=0,33…0,36НВ;

для медных сплавов отожженных – sв=0,55НВ;

для медных сплавов в состоянии наклепа – sв=0,40НВ.

Эти соотношения верны, если твердость материала не превышает 450НВ. Материалы с такой твердостью при испытаниях на растяжение разрушаются с образованием шейки на образце, т.е. испытывают перед разрушением большую пластическую деформацию (напомним, что твердость характеризует сопротивление материала большим пластическим деформациям). При большей твердости материала его разрушение происходит по другому механизму – хрупко, поэтому приведенные закономерности не соблюдаются.

Определение твердости по Бринеллю положено в основу «метода ударного отпечатка» (метод Польди) по ГОСТ 18661–73. Метод применяется для определения твердости крупногабаритных деталей (например, станины станков), когда невозможно выполнить испытания на стационарном приборе.

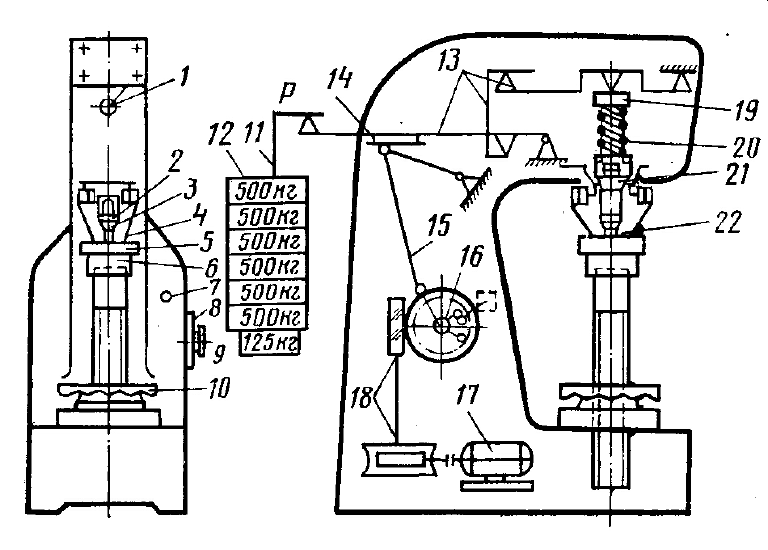

Твердость определяют

с помощью прибора, состоящего из корпуса

4, бойка 3, шарика – индентора 1 и пружины

2 (рис.2). Измерения производят следующим

образом. Прибор прижимают к поверхности

детали 6, предварительно вставив в него

эталон 5, твердость которого известна. По верхней части бойка 3 наносят удар

молотком, при этом шарик вдавливается

одновременно и в испытуемую деталь и в

эталон, оставляя на них отпечатки.

По верхней части бойка 3 наносят удар

молотком, при этом шарик вдавливается

одновременно и в испытуемую деталь и в

эталон, оставляя на них отпечатки.

Твердость обозначается НР, ее величина определяется по следующей формуле:

,

где НР – твердость исследуемого материала; НЭ – твердость эталона в единицах Бринелля; FЭ и FИ – площади поверхности отпечатков на эталоне и образце, соответственно.

Brinell Hardness Testing – Hardness Tester

Home > Testing Types > Brinell

Testing Types

Hardness Testing Basics

Hardness Testing Basics

Rockwell Hardness Testing

Rockwell Hardness Testing

Brinell Определение твердости

Измерение твердости по Бринеллю

Определение твердости по Виккеру

Измерение твердости по Виккеру

Измерение твердости по Леебу

Измерение твердости по Леебу

Метод определения твердости по Бринеллю, определенный в ASTM E10, предназначен для испытания образцов, структура или поверхность которых грубая или шероховатая, включая поковки и отливки. Он имеет высокую испытательную нагрузку (3000 кгс) и диаметр индентора 10 мм, где результирующий отпечаток усредняет поверхностные и подповерхностные неровности.

Он имеет высокую испытательную нагрузку (3000 кгс) и диаметр индентора 10 мм, где результирующий отпечаток усредняет поверхностные и подповерхностные неровности.

В методе Бринелля используется заданная тестовая нагрузка (F) в карбидном шарике фиксированного диаметра (D), удерживаемая в течение фиксированного периода времени и удаляемая. Полученный оттиск можно измерить с помощью специализированного микроскопа Бринелля или оптической системы как минимум на двух диаметрах под прямым углом друг к другу, после чего эти результаты усредняются (d). Хотя приведенный ниже расчет позволяет получить число Бринелля, для преобразования среднего диаметра в число твердости по Бринеллю используется диаграмма.

Испытательные усилия, используемые для цветных металлов, находятся в диапазоне от 500 кгс до 3000 кгс для чугуна и стали. Существуют различные другие шкалы Бринелля, где нагрузка составляет всего 1 кгс при диаметре индентора 1 мм, но они используются нечасто.

Перейти к категории продуктов для определения твердости по Бринеллю

Перейти к категории продуктов для определения твердости по Бринеллю

Упоминание об определении твердости по Бринеллю иногда сбивает вас с толку?

Материалы с различными свойствами используются для измерения конкретных эксплуатационных требований и пригодности. Одним из таких свойств является твердость материала, часто используемая для измерения способности материала выдерживать некоторые приложенные силы. Также измеряется твердость материала, чтобы убедиться в его пригодности для производственных применений, таких как сварка. Но правильный метод измерения твердости различных материалов часто является проблемой, поскольку сегодня доступно множество методов измерения твердости материалов. Определение твердости по Бринеллю является одним из самых популярных методов измерения твердости, используемых в различных отраслях промышленности, поскольку оно обеспечивает многочисленные преимущества и имеет множество применений. Эта статья поможет вам понять процесс и преимущества использования теста на твердость по Бринеллю.

Одним из таких свойств является твердость материала, часто используемая для измерения способности материала выдерживать некоторые приложенные силы. Также измеряется твердость материала, чтобы убедиться в его пригодности для производственных применений, таких как сварка. Но правильный метод измерения твердости различных материалов часто является проблемой, поскольку сегодня доступно множество методов измерения твердости материалов. Определение твердости по Бринеллю является одним из самых популярных методов измерения твердости, используемых в различных отраслях промышленности, поскольку оно обеспечивает многочисленные преимущества и имеет множество применений. Эта статья поможет вам понять процесс и преимущества использования теста на твердость по Бринеллю.

I. Что такое испытание на твердость по Бринеллю?

Хотя твердость материала была важным критерием для многих промышленных процессов, проверка этого свойства всегда была сложной задачей. За прошедшие годы было разработано множество методов для определения твердости различных материалов. Однако метод определения твердости по Бринеллю был одним из самых ранних и наиболее точных методов, которые обычно применялись в различных отраслях промышленности для металлов.

Однако метод определения твердости по Бринеллю был одним из самых ранних и наиболее точных методов, которые обычно применялись в различных отраслях промышленности для металлов.

Двухэтапный метод включает сначала приложение нагрузки или комбинации нагрузок с помощью сферического индентора. Этот индентор обычно имеет диаметр 10 мм, но другие инденторы другого диаметра также могут воздействовать на поверхность материала в различных комбинациях. Вторым шагом в тесте является увеличение и измерение отпечатка, а затем использование необходимой формулы для расчета числа твердости по Бринеллю. Формула представляет собой силу, приложенную к единице наблюдаемой площади отпечатка. Эта твердость по Бринеллю часто стандартизируется или преобразуется в другие значения твердости с использованием специальных инструментов и таблиц преобразования.

II. Преимущества теста на твердость по Бринеллю

Испытание на твердость по Бринеллю предлагает множество преимуществ для различных материалов и областей применения, особенно в металлургии и обрабатывающей промышленности. Вот некоторые из наиболее важных преимуществ:

Вот некоторые из наиболее важных преимуществ:

- Неровная или сложная геометрическая поверхность не влияет на точность теста на твердость по Бринеллю.

- Менее чувствителен.

- Твердость литых материалов и компонентов порошковой металлургии можно измерить с помощью теста Бринелля.

- Обладает высокой устойчивостью к тяжелым нагрузкам.

- С помощью микроскопа легко увидеть углубление.

III. Применение теста на твердость по Бринеллю

Испытание на твердость по Бринеллю имеет широкое применение в ковке металлов и производстве, где оно используется для определения прочности металлов на растяжение. Поскольку диапазон приложенной силы варьируется от низкой до высокой, тест на твердость по Бринеллю можно применять к таким металлам, как медь и алюминий, с использованием малых усилий, а также к чугуну и стали с более высокой силой. Кроме того, приложение высоких нагрузок, которое приводит к образованию больших вмятин на материале, делает измерение твердости по Бринеллю наиболее подходящим для ситуаций, когда существуют вариации состояния поверхности, например, крупногабаритное литье и ковка крупных компонентов, что делает другие методы невозможными.

Прибор для определения твердости по Бринеллю предназначен для работы с крупными компонентами и деталями, что позволяет тестировать крупные детали трубопроводов и двигателей, для которых требуется большое углубление. Он также применим для испытания материалов с минимальной толщиной, в восемь раз превышающей испытанную глубину, из-за его больших возможностей вдавливания.

IV. Как провести тест на твердость по Бринеллю?

Проведение теста на твердость по Бринеллю проводится в соответствии с рекомендациями ASTM E10, в которых указывается его пригодность для крупнозернистых материалов или материалов с шероховатой поверхностью, которые невозможно точно проверить с помощью других методов.

При усилии 3000 кгс и отпечатке диаметром 10 мм испытание на твердость по Бринеллю часто дает отпечаток, который устраняет многие несоответствия поверхностей материала.

Во-первых, к поверхности материала прикладывают силу (F) с помощью заданного веса круглого шара фиксированного диаметра (D) после удержания в течение определенного периода времени. На поверхности материала возникает измеримая вмятина, и для ее измерения используется микроскоп Бринелля с использованием как минимум двух диаметров, перпендикулярных друг другу. Среднее значение этого измерения вдавливания принимается как (d). Стандартная диаграмма со средними размерами отпечатков и соответствующими числами твердости по Бринеллю гарантирует, что вы сможете точно рассчитать требуемое число твердости по Бринеллю для теста.

На поверхности материала возникает измеримая вмятина, и для ее измерения используется микроскоп Бринелля с использованием как минимум двух диаметров, перпендикулярных друг другу. Среднее значение этого измерения вдавливания принимается как (d). Стандартная диаграмма со средними размерами отпечатков и соответствующими числами твердости по Бринеллю гарантирует, что вы сможете точно рассчитать требуемое число твердости по Бринеллю для теста.

Кроме того, тест на твердость по Бринеллю также может измерять твердость цветных металлов при нагрузке 500 кгс, в то время как стали и чугуна при нагрузке 3000 кгс.

V. Как измерить твердость по Бринеллю?

Прежде чем приступить к измерению твердости материала по Бринеллю, необходимо выполнить следующие действия:

- Перед испытанием поверхность испытуемого материала должна быть хорошо очищена.

- Выберите подходящий индентор для теста.

- Поднимите испытательный стол в нужное положение.

Испытание начинается с выпуска стального шарика диаметром «D» под действием силы «F» на испытуемый материал. Вы рассчитываете этот процесс на долгое время и измеряете средний диаметр «d» отпечатка, оставленного на поверхности. Рассчитайте BHN (число твердости по Бринеллю) как нагрузку, деленную на площадь поверхности вмятины.

Вы рассчитываете этот процесс на долгое время и измеряете средний диаметр «d» отпечатка, оставленного на поверхности. Рассчитайте BHN (число твердости по Бринеллю) как нагрузку, деленную на площадь поверхности вмятины.

Глубина отпечатка h = 0,5[D/(D2-d2)] и BHN = F/πDh

Нужна помощь?

Вы говорите нам, чего хотите, а мы сообщаем вам наше решение.

Спросите у наших экспертов

Спросите у наших экспертов

Определение твердости по Бринеллю – Calright Instruments

Метод определения твердости по Бринеллю, используемый для определения твердости по Бринеллю, определен в ASTM E10. Чаще всего он используется для испытания материалов со слишком грубой структурой или слишком шероховатой поверхностью для испытания другим методом испытаний, например, отливок и поковок. При испытании по Бринеллю часто используется очень высокая испытательная нагрузка (3000 кгс) и индентор шириной 10 мм, так что полученный в результате отпечаток усредняет большинство поверхностных и подповерхностных несоответствий.

Метод Бринелля прикладывает заданную испытательную нагрузку (F) к твердосплавному шарику фиксированного диаметра (D), который удерживается в течение заданного периода времени, а затем удаляется. Полученный оттиск измеряется как минимум по двум диаметрам – обычно под прямым углом друг к другу, и эти результаты усредняются (d). Затем диаграмма используется для преобразования среднего измерения диаметра в число твердости по Бринеллю. Испытательные усилия варьируются от 500 до 3000 кгс.

Твердость по Бринеллю измеряет постоянную ширину отпечатка, нанесенного твердосплавным индентором на образец для испытаний при заданной нагрузке в течение заданного периода времени. Как правило, отпечаток делают с помощью машины для определения твердости по Бринеллю, а затем измеряют диаметр отпечатка на втором этапе с помощью специально разработанного микроскопа Бринелля или оптической системы. Полученное измерение преобразуется в значение Бринелля с использованием формулы Бринелля или таблицы преобразования, основанной на этой формуле. Чаще всего в тесте Бринелля используется нагрузка 3000 кгс с шаром диаметром 10 мм. Если материал образца — алюминий, испытание чаще всего проводят с нагрузкой 500 кгс и шариком диаметром 10 мм. Испытательные нагрузки по Бринеллю могут варьироваться от 3000 кгс до 1 кгс. Диаметр шарикового индентора может варьироваться от 10 мм до 1 мм. Как правило, меньшие нагрузки и диаметры шариков используются для удобства в «комбинированных» тестерах, таких как блоки Роквелла, которые имеют небольшую нагрузочную способность. Стандарт испытаний определяет время от 10 до 15 секунд, хотя можно использовать и более короткое время, если известно, что более короткое время не влияет на результат. Существуют и другие условия, которые должны быть соблюдены при испытании на круглом образце, расстояние между отпечатками, минимальная толщина испытуемых образцов и т. д.

Чаще всего в тесте Бринелля используется нагрузка 3000 кгс с шаром диаметром 10 мм. Если материал образца — алюминий, испытание чаще всего проводят с нагрузкой 500 кгс и шариком диаметром 10 мм. Испытательные нагрузки по Бринеллю могут варьироваться от 3000 кгс до 1 кгс. Диаметр шарикового индентора может варьироваться от 10 мм до 1 мм. Как правило, меньшие нагрузки и диаметры шариков используются для удобства в «комбинированных» тестерах, таких как блоки Роквелла, которые имеют небольшую нагрузочную способность. Стандарт испытаний определяет время от 10 до 15 секунд, хотя можно использовать и более короткое время, если известно, что более короткое время не влияет на результат. Существуют и другие условия, которые должны быть соблюдены при испытании на круглом образце, расстояние между отпечатками, минимальная толщина испытуемых образцов и т. д.

Иллюстрация метода испытаний

D = диаметр шарика

d = диаметр вдавления

F = нагрузка

HB = результат Бринелля

Обычно наибольшим источником ошибок при тестировании по Бринеллю является измерение отпечатка. Из-за различий в операторах, выполняющих измерения, результаты будут различаться даже в идеальных условиях. Менее чем идеальные условия могут привести к значительному увеличению вариации. Часто испытательная поверхность подготавливается шлифовальной машиной для устранения поверхностных дефектов. Зубчатый край затрудняет интерпретацию углубления. Кроме того, когда операторы знают пределы брака в спецификациях, они часто могут влиять на то, чтобы видеть измерения таким образом, который увеличивает процент «хороших» тестов и уменьшает количество повторных испытаний.

Из-за различий в операторах, выполняющих измерения, результаты будут различаться даже в идеальных условиях. Менее чем идеальные условия могут привести к значительному увеличению вариации. Часто испытательная поверхность подготавливается шлифовальной машиной для устранения поверхностных дефектов. Зубчатый край затрудняет интерпретацию углубления. Кроме того, когда операторы знают пределы брака в спецификациях, они часто могут влиять на то, чтобы видеть измерения таким образом, который увеличивает процент «хороших» тестов и уменьшает количество повторных испытаний.

За прошедшие годы были разработаны два типа технических средств для борьбы с ошибками измерений по Бринеллю. Автоматические оптические эндоскопы Бринелля используют компьютеры и анализ изображений для последовательного считывания углублений. Эта стандартизация помогает устранить субъективность оператора, поэтому операторы менее склонны автоматически просматривать результаты с недопустимым отклонением, когда результат образца может быть за пределами допуска.