Способы получения сталей: Производство стали | Металлургический портал MetalSpace.ru

alexxlab | 09.02.2023 | 0 | Разное

Производство стали | Металлургический портал MetalSpace.ru

Производство стали

- Образование и карьера

- Интерактивный учебник

Online учебник

На основе современных представлений рассмотрены основные металлургические производства

АНАЛИТИКА

Научные статьи и методические материалы о природных и вторичных ресурсах металлов, а также металлургических технологиях

Производство и наука

- Эколого-экономическая эффективность реновации технических изделий июль 22, 2019

- Сжиженный природный газ март 19, 2018

- Ветроэнергетика в России, развитие технологии в ветроэнергетике янв 23, 2018

Методические материалы

- Модернизация барабанных летучих ножниц – Дипломный проект дек 03, 2020

- Схема рециклинга автомобильных катализаторов, содержащих металлы платиновой группы авг 15, 2018

- Историко-реконструкторское движение в России фев 04, 2017

Интерактивный учебник

- Как правильно согнуть металлический квадрат апр 01, 2020

- Сталь с полимерным покрытием янв 04, 2019

- Топливо из ТБО дек 17, 2018

Потенциал Забайкальского .

..

..Обработка металлов …

Пластическая деформация …

Металлургические технологии …

Основоположники отечественной …

Основоположники отечественной …

Русская средневековая .

..

.. Русская средневековая …

ИНТЕРАКТИВ

Интерактивная картина мира металлов на ключевых этапах истории цивилизации

Энциклопедия «Металлургия и время»

- «Дредноуты» и «крупповские пушки» март 10, 2014

- Преимущества получения ферромарганца в электропечах март 09, 2014

- Проблемы производства доменных ферросплавов март 08, 2014

Металлургические объекты

- Музей истории МИСиС.

Металлургия – кузница победы

апр 20, 2020

Металлургия – кузница победы

апр 20, 2020 - Доменная печь Лиенсхютте (Lienshytte blast-furnace) авг 28, 2014

- Железоделательный завод Энгельсберг (Engelsbergs bruk) авг 27, 2014

Обучающие игры

- Маша и компания – Таланты дек 07, 2014

- Маша и компания – Игры на природе дек 06, 2014

- Легенды огня и металла Часть 3.

Мушкет

июнь 19, 2014

Мушкет

июнь 19, 2014

Copyright © 2011 – 2022 MetalSpace

Конвертерные способы получения стали – Технарь

Изобретателем конвертерного способа получения стали считают англичанина Г. Бессемера, впервые предложившего и осуществившего в 1854 – 1856 гг. получение стали без расхода топлива, путем продувки воздуха через расплавленный чугун. Предложенный им способ производства стали совершенствовался, видоизменялся другими изобретателями и производственными коллективами.

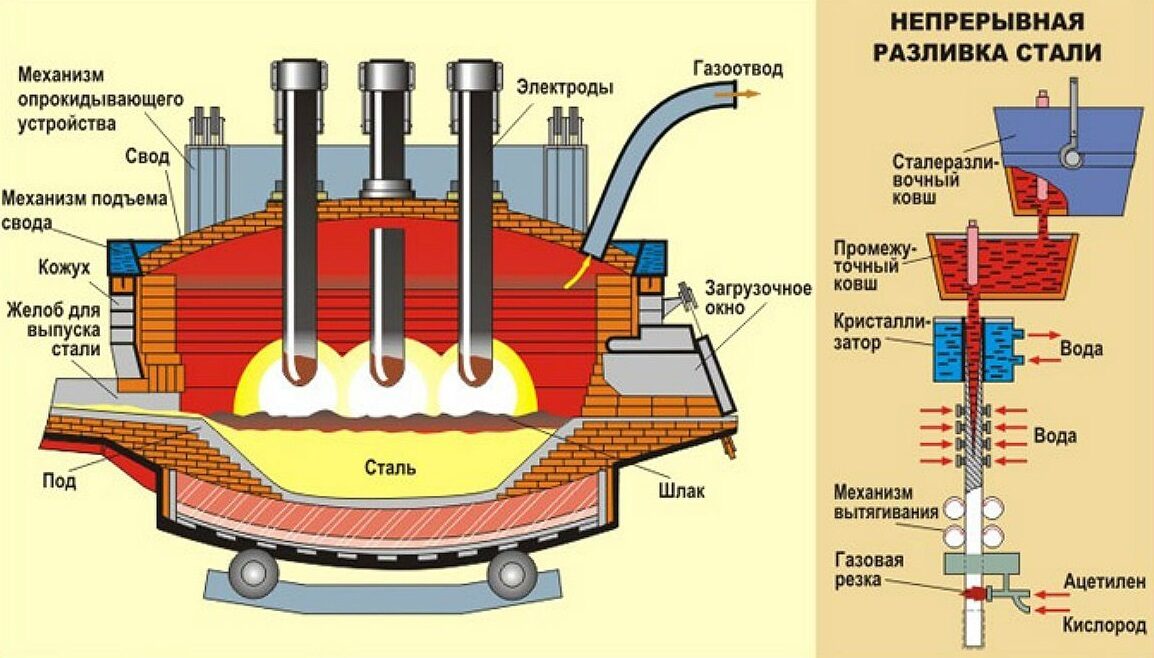

Конвертером (рис. 6.2) принято называть большой стальной сосуд грушевидной формы (реторту), футерованный огнеупором. Вместимость современных конвертеров достигает 250 – 400 т. Конвертер имеет цилиндрическую часть, легко заменяемое днище и конусообразную горловину. Цилиндрическая часть конвертера крепится в литом стальном кольце с двумя цапфами, которыми оно опирается на подшипники двух стоек. Поэтому конвертер может поворачиваться вокруг оси цапф, что необходимо для его обслуживания (заливки исходного чугуна, взятия проб, выливки готовой стали и т.д.).Так возникли и получили применение: томасовский процесс, русский процесс и многие другие. В настоящее время получили широкое распространение конвертерные способы, где для продувки вместо воздуха применяют кислород.

Цилиндрическая часть конвертера крепится в литом стальном кольце с двумя цапфами, которыми оно опирается на подшипники двух стоек. Поэтому конвертер может поворачиваться вокруг оси цапф, что необходимо для его обслуживания (заливки исходного чугуна, взятия проб, выливки готовой стали и т.д.).Так возникли и получили применение: томасовский процесс, русский процесс и многие другие. В настоящее время получили широкое распространение конвертерные способы, где для продувки вместо воздуха применяют кислород.

Конвертеры для томасовского и русского процессов принципиально мало отличаются от бессемеровского, хотя и имеют отдельные конструктивные изменения.

Бессемеровский способ имеет два неоспоримых преимущества перед ранее использовавшимися способами получения стали: очень высокую производительность и отсутствие потребности в топливе.

Недостатком бессемеровского процесса является то, что не все чугуны могут перерабатываться этим способом, так как при динасовой футеровке не удается удалить из металла такие вредные примеси, как серу и фосфор, в том случае, если они содержатся в чугуне. Кроме того, получаемая в конвертере сталь хрупка из-за насыщения ее азотом, содержащимся в воздухе.

Кроме того, получаемая в конвертере сталь хрупка из-за насыщения ее азотом, содержащимся в воздухе.

Бессемеровский процесс в 1878 г. развил английский металлург С. Дж. Томас. Он внедрил в практику футеровку конвертеров доломитом. Такая футеровка позволяла удалять из чугуна фосфор и частично серу.

Томасовский процесс не устранил всех недостатков бессемеровского процесса. Более того, в металле повышенное содержание кислорода и азота и он больше загрязняется шлаковыми включениями, поэтому качество металла при томасовском процессе еще ниже. Футеровка томасовского конвертера редко выдерживает более 400 плавок.

Важным этапом, обеспечившим конвертерному способу получения стали повсеместное широкое применение, явилась замена воздушного дутья кислородным.

В современном конвертерно-кислородном способе получения стали на большинстве заводов используют глуходонные конвертеры (рис. 6.3). Футеруют эти конвертеры обычно смолодоломитовым магнезито-хромитовым кирпичом.

Кислород вдувают в конвертер через вертикальную трубчатую водоохлаждаемую фурму 7, опускаемую в горловину конвертера, но не доходящую до уровня металла на 1200 – 2000 мм.

Таким образом, кислород вдувается не под зеркало металла, а подается к поверхности залитого в конвертер металла.

Однако и при таком способе подвода кислорода процесс идет с большим выделением теплоты, что дает возможность перерабатывать чугуны с различным содержанием примесей, а также вводить в конвертер не только жидкий металл, но и добавлять к нему скрап (металлический лом) и железную руду (количество скрапа до 30 % от массы жидкого металл).

Началом очередного цикла в кислородном конвертере является завалка в него лома и других металлических отходов, а иногда и железной руды. Затем предварительно наклоненный конвертер начинают заливать жидким чугуном. После того как металл займет 1/3 объема конвертера, его ставят в вертикальное положение. После этого загружают известь, необходимую для связывания фосфора, содержащегося в чугуне и ломе.

В конвертер опускают водоохлаждаемую фурму и подают технический кислород. В конвертере начинается интенсивный процесс окисления металла кислородом с выделением теплоты. Окисляются и примеси, но окисление их возможно не только кислородом, но и закисью железа FeO. Все эти реакции протекают в конвертере с кислородным дутьем одновременно, причем последняя реакция способствует лучшему перемешиванию нижних слоев металла.

После 15 – 16-минутной продувки поднимают фурму, наклоняют конвертер, берут пробу металла на экспресс-анализ. Затем скачивают большую часть шлака, на что уходит 7 – 8 мин; за это время экспресс-анализом определяются основные параметры стали и конвертер вновь ставят в вертикальное положение, опускают фурму и вторично продувают кислородом в течение нескольких минут. Время продувки зависит от данных анализа и заданной марки стали.

В это время продолжаются реакции окисления и интенсивно идут реакции шлакообразования. В конце вторичной продувки в конвертер вводят раскислители. Раскисление ведут марганцем и кремнием. Часть раскислителей вводят в конвертер за несколько минут до разливки. Завершается раскисление обычно в разливочном ковше.

Раскисление ведут марганцем и кремнием. Часть раскислителей вводят в конвертер за несколько минут до разливки. Завершается раскисление обычно в разливочном ковше.

Общий расход технического кислорода на получение 1 т стали в конвертере составляет 50 – 60 м3, что незначительно превышает теоретически необходимое количество.

Затем фурму вновь поднимают, конвертер наклоняют, берут контрольную пробу металла, термопарой измеряют его температуру, после чего сталь выпускают через боковую фурму в разливочный ковш. После слива металла скачивают оставшийся шлак и заделывают выпускное отверстие. Весь технологический цикл плавки занимает 50 – 60 мин, а продолжительность продувки кислородом составляет от 18 до 26 мин.

Hедостатком кислородно-конвертерного способа получения стали является большое пылеобразование, обусловленное обильным окислением и испарением железа. Это требует обязательного сооружения при конвертерах сложных и дорогих пылеочистительных установок.

Метки: Hедостатком кислородно-конвертерного способаБессемеровский способГ. БессемераКонвертерные способы получения сталиметаллург С. Дж. ТомасНедостатком бессемеровского процессарасплавленный чугунстальТомасовский процессчугуншлак

СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ПРОВОЛОКИ

Настоящее изобретение относится к способу производства стальной проволоки (далее также просто называемому «способ производства») и, в частности, к способу производства стальной проволоки, в котором энергия, необходимое для производства стальной проволоки может быть уменьшено.

В качестве армирующего элемента для шин и других резиновых изделий используется стальной корд, состоящий, например, из скрученных вместе стальных проволок.

Проволока из высокоуглеродистой стали, используемая для этой стальной проволоки, обычно производится с помощью следующих процессов. Такую проволоку из высокоуглеродистой стали изготавливают с использованием в качестве исходного материала проволоки из высокоуглеродистой стали, которая имеет перлитную структуру по способу Стелмора и имеет диаметр около 5,5 мм. В качестве предварительного процесса волочения к сырью применяется процесс волочения для получения промежуточной проволоки, диаметр которой больше конечного диаметра. В качестве процесса предварительного волочения обычно применяют сухое волочение или, в некоторых случаях, применяют два процесса волочения и термообработку между ними.

В качестве предварительного процесса волочения к сырью применяется процесс волочения для получения промежуточной проволоки, диаметр которой больше конечного диаметра. В качестве процесса предварительного волочения обычно применяют сухое волочение или, в некоторых случаях, применяют два процесса волочения и термообработку между ними.

Далее, в качестве процесса термообработки, промежуточная проволока подвергается запатентованной термообработке для получения термообработанной проволоки, имеющей мелкоперлитную структуру. В случае производства проволоки для армирования резиновых частиц применяется процесс латунирования с последующей термической обработкой.

Кроме того, термообработанная проволока подвергается волочению в качестве окончательного процесса волочения для получения стальной проволоки, имеющей желаемый конечный диаметр и желаемую прочность на растяжение. В качестве такого окончательного процесса волочения обычно применяется метод мокрого волочения.

Прочность на растяжение стальной проволоки, полученной вышеуказанным способом, сильно зависит от состава сырья (главным образом содержания углерода) и степени вытяжки в процессе окончательной вытяжки. То есть, чем выше содержание углерода и чем больше степень вытяжки в процессе окончательной вытяжки, может быть получена стальная проволока, имеющая более высокую прочность на растяжение.

То есть, чем выше содержание углерода и чем больше степень вытяжки в процессе окончательной вытяжки, может быть получена стальная проволока, имеющая более высокую прочность на растяжение.

Например, содержание углерода в сырье, обычно используемом для производства проволоки для металлокорда, составляет от 0,80 до 0,86% по массе (далее именуемый «материал 80 С»). Количество εf вытягивания в окончательном процессе вытягивания, которое удовлетворяет соотношению, представленному следующей формулой:

εf= 2ln( D 0 /Df )

(где Df представляет собой окончательный диаметр стальной проволоки, полученной в процессе окончательного волочения, D0 представляет собой диаметр термообработанной проволоки перед окончательной процесса волочения и ln представляет собой натуральный логарифм) составляет около 3,2, когда такое сырье используется для производства стальной проволоки диаметром 0,23 мм и пределом прочности при растяжении около 3200 МПа. Для такой общей технологии требуются технология более высокой прочности и технология снижения производственных затрат.

Патентные документы 1-4 раскрывают способ увеличения прочности на растяжение за счет увеличения степени окончательной вытяжки с использованием материала 80 C и улучшения условий окончательной вытяжки. Патентные документы 5 и 6 раскрывают способ повышения прочности на растяжение за счет использования исходного материала с повышенным содержанием углерода и за счет регулирования степени вытяжки в процессе предварительной вытяжки, в ходе которого производится промежуточная проволока. Кроме того, Патентный документ 7 раскрывает способ повышения прочности на растяжение за счет использования исходного материала с повышенным содержанием углерода и за счет добавления легирующего элемента, такого как Cr.

Кроме того, патентные документы 8 и 9 раскрывают способ производства стальной проволоки, имеющей такую же прочность на растяжение, как и в случае применения материала 80 C, с использованием исходного материала, содержание углерода в котором меньше, чем содержание углерода в материале 80 C, и за счет увеличения количества окончательного рисунка.

Патентный документ 1: публикация нерассмотренной заявки на патент Японии № 8-132128 (пункт формулы изобретения и т.п.)

Патентный документ 2: публикация нерассмотренной заявки на патент Японии № 8-218282 (пункт формулы изобретения и т.п.)

Патентный документ 3: Публикация нерассмотренной заявки на патент Японии № 10-325089 (пункт формулы изобретения и т.п.)

Патентный документ 4: Публикация нерассмотренной заявки на патент Японии № 11-241280 (пункт формулы изобретения и т.п.)

Патентный документ 5: Нерассмотренный патент Японии Публикация заявки № 6-136453 (пункты формулы изобретения и т.п.) Патентный документ

6: публикация нерассмотренной заявки на патент Японии № 2007-111767 (пункт формулы изобретения и т.п.) Патентный документ

7: публикация нерассмотренной заявки на патент Японии № 2008-69409 (пункт формулы изобретения и т.п.)

Патентный документ 8: публикация нерассмотренной заявки на патент Японии № 8-260096 (пункт формулы изобретения и т. п.)

п.)

Патентный документ 9: публикация нерассмотренной заявки на патент Японии № 8-325964 (пункт формулы изобретения и т.п.)

Однако в способах, описанных в патентных документах 1-7, энергия, необходимая для производства, не учитывается среди текущих потребностей в снижении энергии. В способах, описанных в патентных документах 8 и 9, хотя стоимость исходного материала может быть снижена, энергия, необходимая для процесса, не снижается, поскольку требуется увеличение объема конечной вытяжки, и способ получения требуется стальная проволока, в которой стальная проволока может быть произведена с меньшими затратами энергии.

Соответственно, цель настоящего изобретения состоит в том, чтобы решить проблемы описанного выше известного уровня техники и предложить способ производства, при котором стальная проволока, имеющая хорошую прочность на растяжение, может быть получена с небольшой затратой энергии на обработку. В частности, целью настоящего изобретения является создание способа производства, при котором стальная проволока, имеющая такой же предел прочности на растяжение, что и стальная проволока, полученная обычным способом производства с использованием материала 80°С, может быть произведена с небольшой затратой энергии на обработку.

Чтобы решить вышеуказанные проблемы, автор настоящего изобретения провел интенсивные исследования, чтобы обнаружить следующие результаты.

То есть, хотя при окончательном волочении обычно используется метод мокрого волочения, метод мокрого волочения представляет собой метод, при котором проволока вытягивается в смазочной жидкости шпилем. При этом, принимая во внимание эффективность производства и оборудования, предпочтительно, чтобы около 20 стадий непрерывного волочения выполнялись одновременно одной машиной для волочения проволоки, а шпиндель на каждой из стадий приводился в движение одним двигателем. Однако из-за своей конструкции проволочно-волочильный станок требует разницы в скорости между шпилем и проволокой, т. Е. Проскальзывания, что приводит к потере мощности для производства. С другой стороны, автор настоящего изобретения обнаружил, что, поскольку машина для сухого волочения проволоки, используемая для предварительного волочения, представляет собой способ, в котором скорость одной ступени шпиля регулируется одним двигателем, проскальзывание не происходит и потери мощности для производства мало.

При окончательном мокром волочении из-за смазывания под экстремальным давлением, при котором покрытие на поверхности проволоки соприкасается за счет металлического касания на границе раздела кубиков, коэффициент трения велик. С другой стороны, поскольку при сухом рисовании порошкообразная смазка вводится в поверхность поверхности кубика, а жидкое смазочное состояние создается за счет растворения смазки, считается, что коэффициент трения мал. По этой причине потребляемая мощность при мокром волочении больше, чем при сухом. Таким образом, автор настоящего изобретения провел интенсивные дальнейшие исследования на основе таких результатов, чтобы обнаружить, что стальную проволоку, имеющую хорошую прочность на растяжение, можно производить с небольшой затратой энергии на обработку путем регулирования величины εf волочения в процессе окончательного волочения, тем самым завершая настоящее изобретение.

То есть способ производства стальной проволоки по настоящему изобретению представляет собой способ производства стальной проволоки, включающий: процесс предварительного волочения, при котором проволока из высокоуглеродистой стали, содержащая от 0,90 до 1,20% по массе углерод подвергается вытяжке для получения промежуточной проволоки; процесс термообработки, при котором промежуточную проволоку подвергают патентирующей термообработке с получением термообработанной проволоки; и процесс конечного волочения, в котором термообработанную проволоку подвергают волочению для получения стальной проволоки, при этом величина εf волочения в процессе окончательного волочения удовлетворяет соотношению, представленному следующей формулой:0003

εf= 2 ln ( D 0/ Df )

(где Df представляет собой окончательный диаметр стальной проволоки, полученной в процессе окончательного волочения, D0 представляет собой диаметр термообработанной проволоки перед окончательный процесс рисования и ln представляет собой натуральный логарифм) составляет от 2,50 до 3,10.

В способе производства стальной проволоки по настоящему изобретению металлическая структура проволоки из высокоуглеродистой стали предпочтительно перлитная, и, кроме того, диаметр стальной проволоки, полученной в процессе окончательного волочения, предпочтительно составляет от 0,05 до 0,50 мм. . Кроме того, в способе производства стальной проволоки по настоящему изобретению предпочтительно, чтобы предел прочности при растяжении TSf стальной проволоки, полученной в процессе окончательного волочения, предел прочности при растяжении TS термообработанной проволоки и εf удовлетворяли соотношению представлена следующей формулой:

TS×exp(0,24 ×εf )

, и более предпочтительно, TSf составляет от 2700 до 3300 МПа.

В способе производства стальной проволоки по настоящему изобретению предпочтительно подвергать волочению проволоку из высокоуглеродистой стали, содержащую от 0,90 до 1,05% углерода по массе, для получения промежуточной проволоки; εf составляет от 2,70 до 3,05; и TSf от 2700 до 3200 МПа.

Настоящим изобретением может быть обеспечен способ производства, при котором стальная проволока, имеющая хорошую прочность на растяжение, может быть получена с небольшой затратой энергии на обработку.

Далее будут конкретно описаны режимы настоящего изобретения.

Способ производства стальной проволоки по настоящему изобретению включает: процесс предварительного волочения, при котором проволоку из высокоуглеродистой стали подвергают процессу волочения для получения промежуточной проволоки; процесс термообработки, при котором промежуточную проволоку подвергают патентирующей термообработке с получением термообработанной проволоки; и окончательный процесс волочения, в котором термообработанную проволоку подвергают волочению для получения стальной проволоки.

В способе производства стальной проволоки по настоящему изобретению в качестве сырья используется проволока из высокоуглеродистой стали, содержащая от 0,90 до 1,20% углерода по массе, и сырье, в котором легирующий элемент, такой как Cr, Ni или V добавляются к проволоке из высокоуглеродистой стали. Когда количество углерода, содержащегося в проволоке из высокоуглеродистой стали, составляет менее 0,90% по массе, объем обработки, требуемый в процессе окончательного волочения, не может быть установлен слишком низким по сравнению со случаем применения обычного материала 80 C, и, таким образом, энергосберегающий эффект небольшой. С другой стороны, когда количество углерода, содержащегося в проволоке из высокоуглеродистой стали, составляет более 1,20% по массе, становится трудно получить однородную структуру металла в процессе термообработки, а способность к волочению термообработанной проволоки снижается. бедный.

Когда количество углерода, содержащегося в проволоке из высокоуглеродистой стали, составляет менее 0,90% по массе, объем обработки, требуемый в процессе окончательного волочения, не может быть установлен слишком низким по сравнению со случаем применения обычного материала 80 C, и, таким образом, энергосберегающий эффект небольшой. С другой стороны, когда количество углерода, содержащегося в проволоке из высокоуглеродистой стали, составляет более 1,20% по массе, становится трудно получить однородную структуру металла в процессе термообработки, а способность к волочению термообработанной проволоки снижается. бедный.

Кроме того, в способе производства стальной проволоки по настоящему изобретению величина εf вытяжки в процессе окончательной вытяжки, которая удовлетворяет соотношению, представленному следующей формулой: / Df )

(где Df представляет собой окончательный диаметр стальной проволоки, полученной в процессе окончательного волочения, D0 представляет собой диаметр термообработанной проволоки перед процессом окончательного волочения, а ln представляет собой натуральный логарифм) составляет от 2,50 до 3,10, предпочтительно от 2,60 до 3,00. Когда величина εf вытягивания меньше 2,50, трудно получить желаемую прочность на растяжение корда для армирования резины или корда для канатов. С другой стороны, когда величина εf вытягивания больше 3,10, энергия, необходимая для окончательного вытягивания, становится большой, и трудно получить эффект энергосбережения.

Когда величина εf вытягивания меньше 2,50, трудно получить желаемую прочность на растяжение корда для армирования резины или корда для канатов. С другой стороны, когда величина εf вытягивания больше 3,10, энергия, необходимая для окончательного вытягивания, становится большой, и трудно получить эффект энергосбережения.

Потребность в электроэнергии для окончательного процесса волочения в значительной степени составляет энергию, потребляемую при производстве стальной проволоки. По этой причине, регулируя степень вытяжки εf в процессе окончательной вытяжки, стальную проволоку, имеющую хорошую прочность на растяжение, можно производить с небольшой затратой энергии на обработку. Используя исходный материал, содержание углерода в котором больше, чем в материале с 80°С, количество вытяжки, необходимое в процессе окончательной вытяжки для получения такого же предела прочности на растяжение, как у обычного изделия, может быть уменьшено, тем самым снижая энергии, необходимой для производства. Кроме того, уменьшение степени окончательной вытяжки выгодно для повышения пластичности стальной проволоки, и можно ожидать сопутствующих эффектов, таких как повышение производительности за счет уменьшения разрыва проволоки и улучшения качества стальной проволоки.

Кроме того, уменьшение степени окончательной вытяжки выгодно для повышения пластичности стальной проволоки, и можно ожидать сопутствующих эффектов, таких как повышение производительности за счет уменьшения разрыва проволоки и улучшения качества стальной проволоки.

В способе производства стальной проволоки по настоящему изобретению предпочтительно, чтобы металлическая структура проволоки из высокоуглеродистой стали была перлитной. Это связано с тем, что скорость деформационного упрочнения перлитной стали выше, чем у мартенситной стали.

В способе производства стальной проволоки по настоящему изобретению предпочтительно, чтобы диаметр стальной проволоки, полученной в процессе окончательной вытяжки, составлял от 0,05 до 0,50 мм. Этот диапазон является желательным диапазоном диаметра корда для армирования резины или корда для канатов, и при использовании этого диапазона стальная проволока, имеющая хорошую прочность на растяжение, может быть получена с небольшой затратой энергии на обработку.

В способе производства стальной проволоки по настоящему изобретению предпочтительно, чтобы в перлитной стали прочность на растяжение TSf стальной проволоки, полученная в процессе окончательной вытяжки, прочность на растяжение TS термообработанной проволоки и εf удовлетворяют соотношению, представленному следующей формулой:

TS×exp(0,24 ×εf )

, и более предпочтительно, TSf равно от 2700 до 3300 МПа. При пределе прочности стальной проволоки менее 2700 МПа прочность стальной проволоки для корда для армирования резин или корда для канатов может быть недостаточной, а с другой стороны, при пределе прочности стальной проволоки более 3300 МПа, необходимо, чтобы объем обработки в процессе окончательной вытяжки был установлен большим, даже когда содержание углерода увеличивается, и, таким образом, эффект энергосбережения может быть небольшим.

Кроме того, в способе производства стальной проволоки по настоящему изобретению предпочтительно, чтобы проволока из высокоуглеродистой стали, содержащая от 0,90 до 1,05% по массе углерода, подвергалась волочению для получения промежуточной проволоки; величина εf вытягивания составляет от 2,70 до 3,05; и предел прочности стальной проволоки, полученной в процессе окончательной вытяжки, составляет от 2700 до 3200 МПа. Таким образом, стальная проволока, имеющая хорошую прочность на растяжение, может быть получена с небольшой затратой энергии на обработку. Установив верхний предел количества углерода, содержащегося в проволоке из высокоуглеродистой стали, равным 1,05, становится легко получить однородную структуру металла в процессе термообработки.

Таким образом, стальная проволока, имеющая хорошую прочность на растяжение, может быть получена с небольшой затратой энергии на обработку. Установив верхний предел количества углерода, содержащегося в проволоке из высокоуглеродистой стали, равным 1,05, становится легко получить однородную структуру металла в процессе термообработки.

В настоящем изобретении существенными являются только содержание углерода в высокоуглеродистой стальной проволоке, величина εf волочения и прочность на растяжение стальной проволоки, полученной в процессе окончательного волочения, а также другие методы обработки, условия обработки или как и в каждом из способов, можно использовать надлежащим образом в соответствии с обычным способом по мере необходимости и без особых ограничений.

Способ производства стальной проволоки по настоящему изобретению может быть использован для способа производства корда для стального корда для армирования резиновых изделий или корда для проволочного каната.

Далее настоящее изобретение будет подробно описано посредством его примеров, и настоящее изобретение никоим образом не ограничивается ими.

Проволоку из высокоуглеродистой стали (материал 102 С) диаметром 5,5 мм, содержащую 1,02% углерода по массе, подвергали волочению для получения промежуточной проволоки (процесс предварительного волочения). Процесс предварительной вытяжки проводили без промежуточной термообработки. Полученную промежуточную проволоку подвергали патентирующей термообработке с получением термообработанной проволоки (процесс термообработки, термообработка гальванопокрытием). Термически обработанную проволоку подвергали волочению (процесс окончательной вытяжки) с получением стальной проволоки Примера 1 диаметром 0,19 мм.мм и имеющим предел прочности при растяжении TSf 3000 МПа. Структура металла используемой проволоки из высокоуглеродистой стали представляет собой практически однородную перлитную структуру.

В приведенной ниже Таблице 1 указаны условия производства вышеприведенного Примера 1, а также диаметр промежуточной проволоки (мм), величина ε вытяжки в процессе предварительной вытяжки, предел прочности термообработанной проволоки (TS , ед. ; МПа), окончательный диаметр стальной проволоки, полученной в процессе окончательной вытяжки (мм), величина εf вытяжки в процессе окончательной вытяжки и предел прочности на растяжение стальной проволоки, полученной в процессе окончательной вытяжки (TSf, ед.; МПа). В Таблице 1 показано содержание углерода (% по массе), диаметр (мм) используемого сырья и аббревиатура материалов. Величина ε вытягивания представлена следующей формулой:

; МПа), окончательный диаметр стальной проволоки, полученной в процессе окончательной вытяжки (мм), величина εf вытяжки в процессе окончательной вытяжки и предел прочности на растяжение стальной проволоки, полученной в процессе окончательной вытяжки (TSf, ед.; МПа). В Таблице 1 показано содержание углерода (% по массе), диаметр (мм) используемого сырья и аббревиатура материалов. Величина ε вытягивания представлена следующей формулой:

ε=2 ln( D 1/ D 2)

(где D1 представляет собой диаметр проволоки до процесса предварительного волочения, D2 представляет собой диаметр промежуточной проволоки, полученной в процессе предварительного волочения процесса, а ln представляет собой натуральный логарифм).

Стальную проволоку Примера 2, имеющую диаметр 0,19 мм и TSf 3000 МПа, получали тем же способом, что и в Примере 1, за исключением того, что использовали условия производства, показанные в Таблице 1 ниже.

Стальную проволоку стандартного примера, имеющую диаметр 0,19 мм и TSf 3000 МПа, получали таким же образом, как в примере 1, за исключением того, что использовали условия производства, показанные в таблице 1 ниже.

Стальную проволоку сравнительного примера 1, имеющую диаметр 0,19 мм и TSf 3000 МПа, получали таким же образом, как в примере 1, за исключением того, что использовали условия производства, показанные в таблице 1 ниже.

Материал 90 C обрабатывали с использованием производственных условий, показанных в обычном примере, для получения стальной проволоки сравнительного примера 2, имеющей диаметр 0,19мм и имеющим TSf 3350 МПа.

Стальную проволоку сравнительного примера 3, имеющую диаметр 0,19 мм и TSf 3000 МПа, получали таким же образом, как в примере 1, за исключением того, что использовали условия производства, показанные в таблице 1 ниже.

| TABLE 1 | ||||||

| Conventional | Comparative | Comparative | Comparative | |||

| Example 1 | Example 2 | Example | Example 1 | Example 2 | Example 3 | |

| Raw material | 1. 02% by 02% by | 0.92% by | 0.82% by | 0.72% by | 0,92% по | 0,92% по |

| Диаметр | МАСС (102 C | MASS (90 C | MASS (80 C | (90 C | . | |

| material) | material) | material) | material) | material) | material) | |

| 5.5 mm | 5.5 mm | 5.5 mm | 5.5 mm | 5.5 mm | 5.5 mm | |

| Intermediate | 0.70 | 0.85 | 0.93 | 1.03 | 0.93 | 0.90 |

| wire diameter | ||||||

| (mm) | ||||||

| Amount ε of | 4.12 | 3.73 | 3.55 | 3.35 | 3.55 | 3.62 |

| drawing | ||||||

| TS | 1430 | 1370 | 1300 | 1200 | 1340 | 1350 |

| (MPa) | ||||||

| Final diameter | 0. 19 19 | 0.19 | 0.19 | 0.19 | 0.19 | 0.19 |

| of steel wire | ||||||

| (mm) | ||||||

| Amount εf of | 2.61 | 3.00 | 3.18 | 3.38 | 3.18 | 3.11 |

| drawing | ||||||

| TSf | 3000 | 3000 | 3000 | 3000 | 3350 | 3000 |

| (MPa) | ||||||

The required energy для производства 1 т каждой из стальных проволок в примерах 1, 2, обычном примере и сравнительных примерах 1-3 (энергия в каждом из процессов и общая энергия) рассчитывали соответственно. Результаты показаны в Таблице 2 ниже с использованием индекса, устанавливающего общую энергию в случае использования материала 80°C равным 1000. В Таблице 2, чем меньше значение, тем меньше требуемая энергия.

В Таблице 2, чем меньше значение, тем меньше требуемая энергия.

| TABLE 2 | ||||||

| Example | Example | Conventional | Comparative | Comparative | Comparative | |

| 1 | 2 | Example | Example 1 | Example 2 | Пример 3 | |

| Предварительный чертеж | 409 | 358 | 327 | 290 | 334 | 343 |

| process | ||||||

| (index) | ||||||

| Heat | 150 | 150 | 150 | 150 | 150 | 150 |

| treatment | ||||||

| process | ||||||

| (index) | ||||||

| Final drawing | 374 | 468 | 523 | 562 | 534 | 502 |

| process | ||||||

| (index) | ||||||

| Total (index) | 933 | 976 | 1000 | 1002 | 1018 | 1005 |

В то время как в обычном примере и сравнительных примерах 1-3 скорость энергии, требуемая в окончательном процессе вытягивания, велика, поскольку в примерах 1 и 2 энергия, необходимая в процессе окончательного волочения проволоки из высокоуглеродистой стали можно сократить затраты энергии, необходимые для производства, и, таким образом, стальную проволоку, имеющую хорошую прочность на растяжение, можно производить с небольшими затратами энергии на обработку. В вышеизложенном стальные проволоки диаметром 0,19мм и имеющие предел прочности при растяжении 3000 и 3350 МПа. Однако такой же эффект можно получить при производстве стальной проволоки другого диаметра или другого предела прочности на растяжение.

В вышеизложенном стальные проволоки диаметром 0,19мм и имеющие предел прочности при растяжении 3000 и 3350 МПа. Однако такой же эффект можно получить при производстве стальной проволоки другого диаметра или другого предела прочности на растяжение.

Стандартные методы химического анализа инструментальных сталей и других подобных средне- и высоколегированных сталей

Лицензионное соглашение ASTM

ВАЖНО – ВНИМАТЕЛЬНО ПРОЧИТАЙТЕ ЭТИ УСЛОВИЯ ПЕРЕД ВХОДОМ В ЭТОТ ПРОДУКТ ASTM.

Приобретая подписку и нажимая на это соглашение, вы вступаете в

контракт, и подтверждаете, что прочитали настоящее Лицензионное соглашение, что вы понимаете

его и соглашаетесь соблюдать его условия. Если вы не согласны с условиями настоящего Лицензионного соглашения,

немедленно покиньте эту страницу, не входя в продукт ASTM.

1. Право собственности:

Этот продукт защищен авторским правом как

компиляции и в виде отдельных стандартов, статей и/или документов («Документы») ASTM

(«ASTM»), 100 Barr Harbour Drive, West Conshohocken, PA 19. 428-2959 США, если не указано иное

прямо указано в тексте отдельных документов. Все права защищены. Ты

(Лицензиат) не имеет прав собственности или иных прав на Продукт ASTM или Документы.

Это не продажа; все права, право собственности и интерес к продукту или документам ASTM

(как в электронном, так и в печатном виде) принадлежат ASTM. Вы не можете удалять или скрывать

уведомление об авторских правах или другое уведомление, содержащееся в Продукте или Документах ASTM.

428-2959 США, если не указано иное

прямо указано в тексте отдельных документов. Все права защищены. Ты

(Лицензиат) не имеет прав собственности или иных прав на Продукт ASTM или Документы.

Это не продажа; все права, право собственности и интерес к продукту или документам ASTM

(как в электронном, так и в печатном виде) принадлежат ASTM. Вы не можете удалять или скрывать

уведомление об авторских правах или другое уведомление, содержащееся в Продукте или Документах ASTM.

2. Определения.

A. Типы лицензиатов:

(i) Индивидуальный пользователь:

один уникальный компьютер с индивидуальным IP-адресом;

(ii) Одноместный:

одно географическое местоположение или несколько

объекты в пределах одного города, входящие в состав единой организационной единицы, управляемой централизованно;

например, разные кампусы одного и того же университета в одном городе управляются централизованно.

(iii) Multi-Site:

организация или компания с

независимое управление несколькими точками в одном городе; или организация или

компания, расположенная более чем в одном городе, штате или стране, с центральным управлением для всех местоположений.

B. Авторизованные пользователи:

любое лицо, подписавшееся

к этому Продукту; если Site License также включает зарегистрированных студентов, преподавателей или сотрудников,

или сотрудник Лицензиата на Одном или Множественном Сайте.

3. Ограниченная лицензия.

ASTM предоставляет Лицензиату ограниченное,

отзывная, неисключительная, непередаваемая лицензия на доступ посредством одного или нескольких

авторизованные IP-адреса и в соответствии с условиями настоящего Соглашения использовать

разрешенных и описанных ниже, каждого Продукта ASTM, на который Лицензиат подписался.

A. Специальные лицензии:

(i) Индивидуальный пользователь:

(a) право просматривать, искать, извлекать, отображать и просматривать Продукт;

(b) право скачивать, хранить или распечатывать отдельные копии

отдельных Документов или частей таких Документов исключительно для собственного использования Лицензиатом.

То есть Лицензиат может получить доступ к электронному файлу Документа (или его части) и загрузить его.

Документа) для временного хранения на одном компьютере в целях просмотра и/или

печать одной копии документа для личного пользования. Ни электронный файл, ни

единственный печатный отпечаток может быть воспроизведен в любом случае. Кроме того, электронный

файл не может распространяться где-либо еще по компьютерным сетям или иным образом. Это

электронный файл нельзя отправить по электронной почте, загрузить на диск, скопировать на другой жесткий диск или

в противном случае разделены. Одна печатная копия может быть распространена среди других только для их

внутреннее использование в вашей организации; его нельзя копировать. Индивидуальный загруженный документ

иным образом не может быть продана или перепродана, сдана в аренду, сдана в аренду, одолжена или сублицензирована.

Это

электронный файл нельзя отправить по электронной почте, загрузить на диск, скопировать на другой жесткий диск или

в противном случае разделены. Одна печатная копия может быть распространена среди других только для их

внутреннее использование в вашей организации; его нельзя копировать. Индивидуальный загруженный документ

иным образом не может быть продана или перепродана, сдана в аренду, сдана в аренду, одолжена или сублицензирована.

(ii) Односайтовые и многосайтовые лицензии:

(a) право просматривать, искать, извлекать, отображать и просматривать Продукт;

(b) право скачивать, хранить или распечатывать отдельные копии отдельных Документов или частей таких Документов для личных целей Авторизованного пользователя. использовать и передавать такие копии другим Авторизованным пользователям Лицензиата в компьютерной сети Лицензиата;

(c) если образовательное учреждение, Лицензиату разрешается предоставлять печатная копия отдельных Документов отдельным учащимся (Авторизованные пользователи) в классе по месту нахождения Лицензиата;

(d) право на отображение, загрузку и распространение печатных копий

Документов для обучения Авторизованных пользователей или групп Авторизованных пользователей.

(e) Лицензиат проведет всю необходимую аутентификацию и процессы проверки, чтобы гарантировать, что только авторизованные пользователи могут получить доступ к продукту ASTM.

(f) Лицензиат предоставит ASTM список авторизованных IP-адреса (числовые IP-адреса домена) и, если многосайтовый, список авторизованных сайтов.

B. Запрещенное использование.

(i) Настоящая Лицензия описывает все разрешенные виды использования. Любой другой использование запрещено, является нарушением настоящего Соглашения и может привести к немедленному прекращению действия настоящей Лицензии.

(ii) Авторизованный пользователь не может производить этот Продукт, или

Документы, доступные любому, кроме другого Авторизованного Пользователя, будь то по интернет-ссылке,

или разрешив доступ через его или ее терминал или компьютер; или другими подобными или отличными средствами или договоренностями.

(iii) В частности, никто не имеет права передавать, копировать,

или распространять любой Документ любым способом и с любой целью, за исключением случаев, описанных в Разделе

3 настоящей Лицензии без предварительного письменного разрешения ASTM. Особенно,

за исключением случаев, описанных в Разделе 3, никто не может без предварительного письменного разрешения

ASTM: (a) распространять или пересылать копию (электронную или иную) любой статьи, файла,

или материал, полученный из любого продукта или документа ASTM; (b) воспроизводить или фотокопировать любые

стандарт, статья, файл или материал из любого продукта ASTM; в) изменять, видоизменять, приспосабливать,

или переводить любой стандарт, статью, файл или материал, полученный из любого продукта ASTM;

(d) включать любой стандарт, статью, файл или материал, полученный из любого продукта ASTM или

Документировать в других произведениях или иным образом создавать любые производные работы на основе любых материалов. получено из любого продукта или документа ASTM; (e) взимать плату за копию (электронную или

иным образом) любого стандарта, статьи, файла или материала, полученного из любого продукта ASTM или

Документ, за исключением обычных расходов на печать/копирование, если такое воспроизведение разрешено

по разделу 3; или (f) систематически загружать, архивировать или централизованно хранить существенные

части стандартов, статей, файлов или материалов, полученных из любого продукта ASTM или

Документ. Включение печатных или электронных копий в пакеты курсов или электронные резервы,

или для использования в дистанционном обучении, не разрешено настоящей Лицензией и запрещено без

Предварительное письменное разрешение ASTM.

получено из любого продукта или документа ASTM; (e) взимать плату за копию (электронную или

иным образом) любого стандарта, статьи, файла или материала, полученного из любого продукта ASTM или

Документ, за исключением обычных расходов на печать/копирование, если такое воспроизведение разрешено

по разделу 3; или (f) систематически загружать, архивировать или централизованно хранить существенные

части стандартов, статей, файлов или материалов, полученных из любого продукта ASTM или

Документ. Включение печатных или электронных копий в пакеты курсов или электронные резервы,

или для использования в дистанционном обучении, не разрешено настоящей Лицензией и запрещено без

Предварительное письменное разрешение ASTM.

(iv) Лицензиат не может использовать Продукт или доступ к

Продукт в коммерческих целях, включая, помимо прочего, продажу Документов,

материалы, платное использование Продукта или массовое воспроизведение или распространение Документов

в любой форме; а также Лицензиат не может взимать с Авторизованных пользователей специальные сборы за использование

Продукт сверх разумных расходов на печать или административные расходы.

C. Уведомление об авторских правах . Все копии материала из ASTM Продукт должен иметь надлежащее уведомление об авторских правах от имени ASTM, как показано на начальной странице. каждого стандарта, статьи, файла или материала. Сокрытие, удаление или изменение уведомление об авторских правах не допускается.

4. Обнаружение запрещенного использования.

A. Лицензиат несет ответственность за принятие разумных мер

для предотвращения запрещенного использования и незамедлительного уведомления ASTM о любых нарушениях авторских прав или

запрещенное использование, о котором Лицензиату стало известно. Лицензиат будет сотрудничать с ASTM

при расследовании любого такого запрещенного использования и предпримет разумные шаги для обеспечения

прекращение такой деятельности и предотвращение ее повторения.

B. Лицензиат должен приложить все разумные усилия для защиты Продукт от любого использования, не разрешенного настоящим Соглашением, и уведомляет ASTM о любом использовании, о котором стало известно или о котором было сообщено.

5. Постоянный доступ к продукту.

ASTM резервирует

право прекратить действие настоящей Лицензии после письменного уведомления, если Лицензиат существенно нарушит

условия настоящего Соглашения. Если Лицензиат не оплачивает ASTM какую-либо лицензию или

абонентской платы в установленный срок, ASTM предоставит Лицензиату 30-дневный период в течение

что бы вылечить такое нарушение. Для существенных нарушений период устранения не предоставляется

связанные с нарушениями Раздела 3 или любыми другими нарушениями, которые могут привести к непоправимым последствиям ASTM. вред. Если подписка Лицензиата на Продукт ASTM прекращается, дальнейший доступ к

онлайн-база данных будет отклонена. Если Лицензиат или Авторизованные пользователи существенно нарушают

настоящую Лицензию или запрещать использование материалов в любом продукте ASTM, ASTM оставляет за собой право

право отказать Лицензиату в любом доступе к Продукту ASTM по собственному усмотрению ASTM.

вред. Если подписка Лицензиата на Продукт ASTM прекращается, дальнейший доступ к

онлайн-база данных будет отклонена. Если Лицензиат или Авторизованные пользователи существенно нарушают

настоящую Лицензию или запрещать использование материалов в любом продукте ASTM, ASTM оставляет за собой право

право отказать Лицензиату в любом доступе к Продукту ASTM по собственному усмотрению ASTM.

6. Форматы доставки и услуги.

A. Некоторые продукты ASTM используют стандартный интернет-формат HTML.

ASTM оставляет за собой право изменить такой формат с уведомлением Лицензиата за три [3] месяца,

хотя ASTM приложит разумные усилия для использования общедоступных форматов.

Лицензиат и Авторизованные пользователи несут ответственность за получение за свой счет

подходящие подключения к Интернету, веб-браузеры и лицензии на любое необходимое программное обеспечение

для просмотра продуктов ASTM.

B. Продукты ASTM также доступны в Adobe Acrobat. (PDF) Лицензиату и его Авторизованным пользователям, которые несут единоличную ответственность за установку и настройка соответствующего программного обеспечения Adobe Acrobat Reader.

C. ASTM приложит разумные усилия для обеспечения онлайн-доступа

доступны на постоянной основе. Доступность будет зависеть от периодического

перерывы и простои для обслуживания сервера, установки или тестирования программного обеспечения,

загрузка новых файлов и причины, не зависящие от ASTM. ASTM не гарантирует доступ,

и не несет ответственности за ущерб или возврат средств, если Продукт временно недоступен,

или если доступ становится медленным или неполным из-за процедур резервного копирования системы,

объем трафика, апгрейды, перегрузка запросов к серверам, общие сбои сети

или задержки, или любая другая причина, которая может время от времени делать продукт недоступным

для Лицензиата или Авторизованных пользователей Лицензиата.

7. Условия и стоимость.

A. Срок действия настоящего Соглашения _____________ (“Период подписки”). Доступ к Продукту предоставляется только на Период Подписки. Настоящее Соглашение останется в силе после этого для последовательных Периодов подписки при условии, что ежегодная абонентская плата, как таковая, может меняются время от времени, оплачиваются. Лицензиат и/или ASTM имеют право расторгнуть настоящее Соглашение. в конце Периода подписки путем письменного уведомления, направленного не менее чем за 30 дней.

B. Сборы:

8. Проверка.

ASTM имеет право проверять соответствие

с настоящим Соглашением, за свой счет и в любое время в ходе обычной деятельности

часы. Для этого ASTM привлечет независимого консультанта при соблюдении конфиденциальности. соглашение, для проверки использования Лицензиатом Продукта и/или Документов ASTM. Лицензиат соглашается

разрешить доступ к своей информации и компьютерным системам для этой цели. Проверка

состоится после уведомления не менее чем за 15 дней, в обычные рабочие часы и в

таким образом, чтобы не создавать необоснованного вмешательства в деятельность Лицензиата. Если

проверка выявляет нелицензионное или запрещенное использование продуктов или документов ASTM,

Лицензиат соглашается возместить ASTM расходы, понесенные при проверке и возмещении

ASTM для любого нелицензированного/запрещенного использования. Применяя эту процедуру, ASTM не отказывается от

любое из своих прав на обеспечение соблюдения настоящего Соглашения или на защиту своей интеллектуальной собственности путем

любым другим способом, разрешенным законом.

соглашение, для проверки использования Лицензиатом Продукта и/или Документов ASTM. Лицензиат соглашается

разрешить доступ к своей информации и компьютерным системам для этой цели. Проверка

состоится после уведомления не менее чем за 15 дней, в обычные рабочие часы и в

таким образом, чтобы не создавать необоснованного вмешательства в деятельность Лицензиата. Если

проверка выявляет нелицензионное или запрещенное использование продуктов или документов ASTM,

Лицензиат соглашается возместить ASTM расходы, понесенные при проверке и возмещении

ASTM для любого нелицензированного/запрещенного использования. Применяя эту процедуру, ASTM не отказывается от

любое из своих прав на обеспечение соблюдения настоящего Соглашения или на защиту своей интеллектуальной собственности путем

любым другим способом, разрешенным законом. Лицензиат признает и соглашается с тем, что ASTM может внедрять

определенная идентифицирующая или отслеживающая информация в продуктах ASTM, доступных на Портале.

Лицензиат признает и соглашается с тем, что ASTM может внедрять

определенная идентифицирующая или отслеживающая информация в продуктах ASTM, доступных на Портале.

9. Пароли:

Лицензиат должен немедленно уведомить ASTM

о любом известном или предполагаемом несанкционированном использовании(ях) своего пароля(ей) или о любом известном или предполагаемом

нарушение безопасности, включая утерю, кражу, несанкционированное раскрытие такого пароля

или любой несанкционированный доступ или использование Продукта ASTM. Лицензиат несет исключительную ответственность

для сохранения конфиденциальности своего пароля (паролей) и для обеспечения авторизованного

доступ и использование Продукта ASTM. Личные учетные записи/пароли не могут быть переданы.

10. Отказ от гарантии:

Если не указано иное в настоящем Соглашении,

все явные или подразумеваемые условия, заверения и гарантии, включая любые подразумеваемые

гарантия товарного состояния, пригодности для определенной цели или ненарушения прав

отказываются от ответственности, за исключением случаев, когда такие отказы признаются юридически недействительными.

11. Ограничение ответственности:

В той мере, в какой это не запрещено законом,

ни при каких обстоятельствах ASTM не несет ответственности за любые потери, повреждения, потерю данных или за особые, косвенные,

косвенные или штрафные убытки, независимо от теории ответственности,

возникающие в результате или в связи с использованием продукта ASTM или загрузкой документов ASTM.

Ни при каких обстоятельствах ответственность ASTM не будет превышать сумму, уплаченную Лицензиатом по настоящему Лицензионному соглашению.

12. Общие.

A. Прекращение действия:

Настоящее Соглашение действует до

прекращено. Лицензиат может расторгнуть настоящее Соглашение в любое время, уничтожив все копии

(на бумажном, цифровом или любом носителе) Документов ASTM и прекращении любого доступа к Продукту ASTM.

B. Применимое право, место проведения и юрисдикция:

Это

Соглашение должно толковаться и толковаться в соответствии с законодательством

Содружество Пенсильвании. Лицензиат соглашается подчиняться юрисдикции и месту проведения

в суды штата и федеральные суды Пенсильвании по любому спору, который может возникнуть в соответствии с настоящим

Соглашение. Лицензиат также соглашается отказаться от любых претензий на неприкосновенность, которыми он может обладать.

C. Интеграция:

Настоящее Соглашение представляет собой полное соглашение

между Лицензиатом и ASTM в отношении его предмета. Он заменяет все предыдущие или

одновременные устные или письменные сообщения, предложения, заверения и гарантии

и имеет преимущественную силу над любыми противоречащими или дополнительными условиями любой цитаты, заказа, подтверждения,

или другое сообщение между сторонами, относящееся к его предмету в течение срока действия

настоящего Соглашения.

Металлургия – кузница победы

апр 20, 2020

Металлургия – кузница победы

апр 20, 2020 Мушкет

июнь 19, 2014

Мушкет

июнь 19, 2014