Способы правки металла: технология, назначение, ручная и механическая, в холодном состоянии и термическая, горячая, применяемый инструмент и оборудование

alexxlab | 27.04.2023 | 0 | Разное

технология, назначение, ручная и механическая, в холодном состоянии и термическая, горячая, применяемый инструмент и оборудование

Правка листового металла на специальном механическом оборудовании. Фото Подольский завод оборудованияТехнологической операцией правка достигается подготовка детали к проведению дальнейшей ее качественной обработки. Размеры, материал и степень дефектности определяют способы, которыми выполняется правка.

Содержание

Технология

Суть технологической обработки при правке — создать такие напряжения растяжения/сжатия в заготовке, которые при взаимодействии с напряжениями, вызванными дефектами, смогли бы их нивелировать. Основные технологические способы выполнения правки следующие:

- изгиб заготовки в холодном состоянии;

- правка заготовки растяжением в холодном состоянии;

- местный нагрев отдельных участков, например, газовыми горелками.

Когда необходима правка, назначение

Конструктор может закладывать параметры, которые не обеспечивают производители. Так, например, отклонения от прямолинейности поставляемого с завода уголка, входящего в состав металлоконструкции, могут не позволить выполнить технические требования, определяющие ее работоспособность. Возможны появления поверхностных дефектов при транспортировании в виде вогнутости, выпуклости, волнистости и других. Такие отклонения или повреждения можно скорректировать и исправить технологической операцией правка.

Так, например, отклонения от прямолинейности поставляемого с завода уголка, входящего в состав металлоконструкции, могут не позволить выполнить технические требования, определяющие ее работоспособность. Возможны появления поверхностных дефектов при транспортировании в виде вогнутости, выпуклости, волнистости и других. Такие отклонения или повреждения можно скорректировать и исправить технологической операцией правка.

Некоторые технологические операции (резка ножницами, вырубка зубилом, сварка и другие) выполняются с остаточным деформированием на заготовках, нарушающих их форму. Для дальнейшей обработки следует устранить возникшие дефекты. Правка здесь является обязательным участником технологического процесса.

Листовые и другие типы заготовок

Заготовки, получаемые прокатом, обладают повышенными пластическими свойствами, так как при производстве испытывают большие степени деформации. Это позволяет применять к ним способы, которые дают положительный результат при выполнении технологической операции правка. Прокат любой формы: пруток, свернутую в бухту проволоку, круглые и профильные трубы, листы, полосы, ленты, уголки, балки, швеллера и другие, могут быть в качестве заготовок для правильных операций.

Это позволяет применять к ним способы, которые дают положительный результат при выполнении технологической операции правка. Прокат любой формы: пруток, свернутую в бухту проволоку, круглые и профильные трубы, листы, полосы, ленты, уголки, балки, швеллера и другие, могут быть в качестве заготовок для правильных операций.

Какие бывают виды, приемы правки, применяемые инструменты и оборудование

Правят заготовки как вручную, холодным или горячим способом, так и с помощью механического оборудования. Каждый из способов имеет свою специфику, только ему присущие инструменты, приспособления и оснастку.

Ручная

Наковальня RIDGID. Фото 220ВольтРучная правка используется в домашних мастерских и на производстве при изготовлении единичных деталей. Основными атрибутами ручной правки являются правильные плиты, наковальни и большое количество молотков различного вида.

Для проведения некоторых видов ручной правки применяются приспособления из области самодеятельного творчества, позволяющие улучшить ее качество. Более подробно о специфике технологии ручной правки различных по форме заготовок смотреть в статье «Правка металла: листового, полосового, проволоки, круглого и уголка».

Более подробно о специфике технологии ручной правки различных по форме заготовок смотреть в статье «Правка металла: листового, полосового, проволоки, круглого и уголка».

Механическая: растяжением и не только

Вальцы гидравлические STALEXHER-2070×4.5 используется для правки. Фото Сталекс

В условиях серийного производства используется специальное правильное оборудование. Далее представлен краткий анализ каждой группы оснащения:

- Растяжные правильные машины выравнивают напряжение, создавая усилия растяжения, превышающие предел текучести. Тем самым, помимо выравнивания листа, снимаются различные другие структурные изменения в металле.

- Правильные пресса восстанавливают размеры односторонним изгибом.

Дефектная заготовка предварительно закрепляется в правильном приспособлении и силовое воздействие оказывает на нее самоцентрирующаяся призма.

Дефектная заготовка предварительно закрепляется в правильном приспособлении и силовое воздействие оказывает на нее самоцентрирующаяся призма. - Роликовые правильные машины создают усилия в виде знакопеременного изгиба. Отличаются повышенной производительностью, однако тонкие листы все же лучше править на растяжных машинах, так как малый зазор между рядами роликов отрегулировать затруднительно.

- Ротационные косовалковые правильные машины отличается от роликовых тем, что помимо поступательного движения она еще вращается.

Во время обкатки роликами поверхности заготовки создаются изгибающие напряжения, которые убирают кривизну.

Во время обкатки роликами поверхности заготовки создаются изгибающие напряжения, которые убирают кривизну.

Правильное оснащение пользуется высоким спросом, что обуславливает широкий выбор оборудования, предлагаемого производителями и поставщиками.

В холодном состоянии

При дефектах поверхности, которые не создают больших деформаций, для их устранения применяется холодная правка. Она заключается в приложении нагрузки к деформированному объекту или созданием наклепанной определенным образом поверхности.

Недостатком холодной правки является возможность возврата заготовки в исходное дефектное состояние. Здесь трудно контролировать распределение напряжений по телу заготовки, есть возможность возникновения значительных неуравновешенных напряжений. Они как раз будут причиной образования на заготовке таких же дефектов через некоторое время. Наклепанная поверхность значительно снижает усталостную прочность заготовки.

Повысить качество холодной обработки помогут следующие действия:

- оставить заготовку после обработки под нагрузкой на длительный промежуток времени;

- выполнять процесс с перегибом в противоположном направлении, чтобы затем сделать правку в обратную сторону.

Термическая, горячая, с местным нагревом, греть или нет

Устранить значительные отклонения от номинальных размеров поможет правка с нагревом. При таком способе, до приложения необходимой нагрузки, деформированную часть заготовки равномерно прогревают до достижения требуемой температуры по всей длине дефектного участка. Нагрев можно проводить, например, газовой горелкой (газом), при этом он не должен превышать температуру отжига исправляемого металла. После такой правки обычно выполняют термообработку заготовки типа нормализации или отжига для выравнивания структуры металла.

В некоторых случаях эффективно применение правки с местным нагревом (особенно для массивных деталей). При этом методе место заготовки с наибольшей величиной дефекта быстро прогревается до температуры отжига. Концы заготовки должны быть закреплены, в таком варианте нагретый металл не имея возможности расширяться, получит деформации сжатия. При дальнейшем охлаждении будут возникать растягивающие напряжения, способствующие распрямлению заготовки.

Газопламенная

Ацетиленовая горелка. Фото ВсеИнструменты.руЭтот термический способ отличается универсализмом, он не зависит от формы заготовки, может использоваться для любых видов металлов. Каких-то конкретных рекомендаций здесь дать невозможно. Характер и форма нагрева выбирается индивидуально после анализа деформаций на исправляемой заготовке. Основные параметры газопламенной правки следующие:

- температура нагрева;

- скорость нагрева;

- выбор мест нагрева;

- определение формы нагрева.

Температура и скорость нагрева зависят от газа, который используется в горелке. Наиболее высокая теплотворная способность у ацетилена. Меньшую интенсивность можно получить, если применить природный газ, пропан и другие.

Форма и расположение мест нагрева бывают следующие:

- нагрев в одной сосредоточенной точке;

- нагрев полосой — здесь для создания нужных напряжений используется разное линейное расширение в поперечном и продольном направлении, например, на заготовках из листа;

- клиновидный нагрев, чтобы убрать продольный изгиб или саблевидную форму.

Важно! Использование дополнительного источника тепловой энергии может привести к созданию критических величин напряжений и образованию трещин непосредственно во время прогрева или во время эксплуатации. Необходимо после такой правки проводить термообработку, стабилизирующую структуру металла.

Где заказать

Оказанием услуги по правке металла занимается достаточно большое количество компаний, некоторые из которых представлены в отдельном разделе нашего сайта.

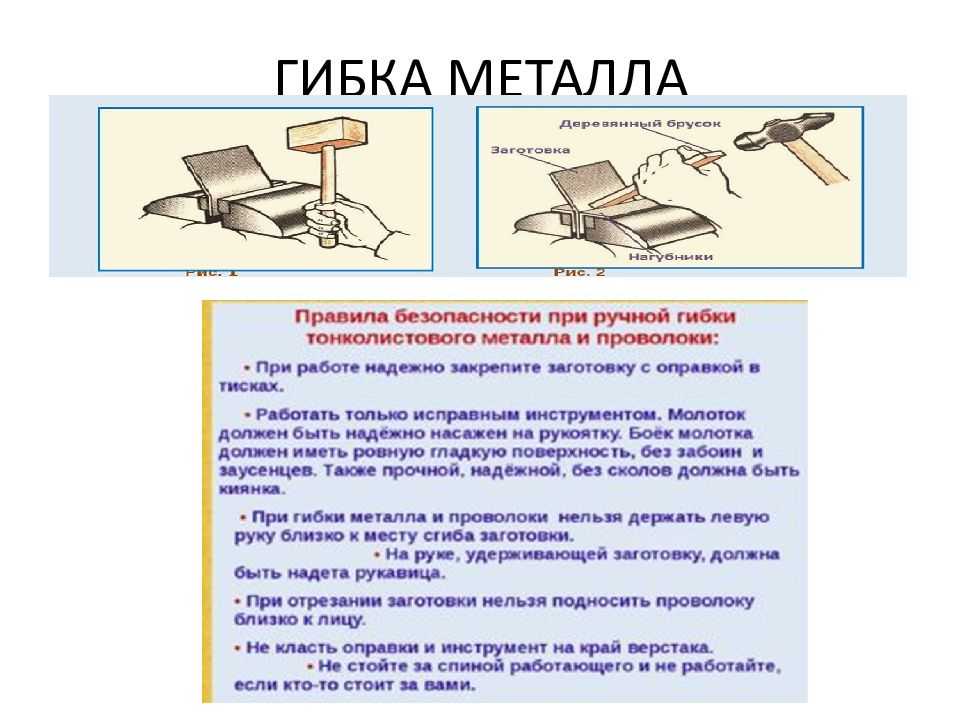

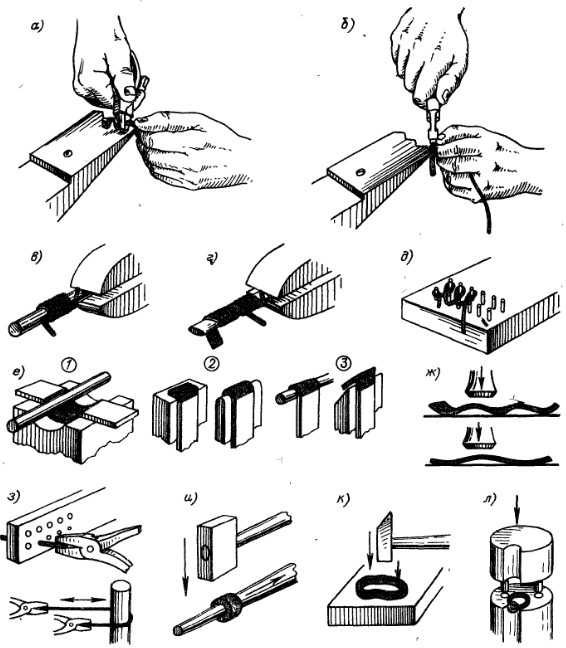

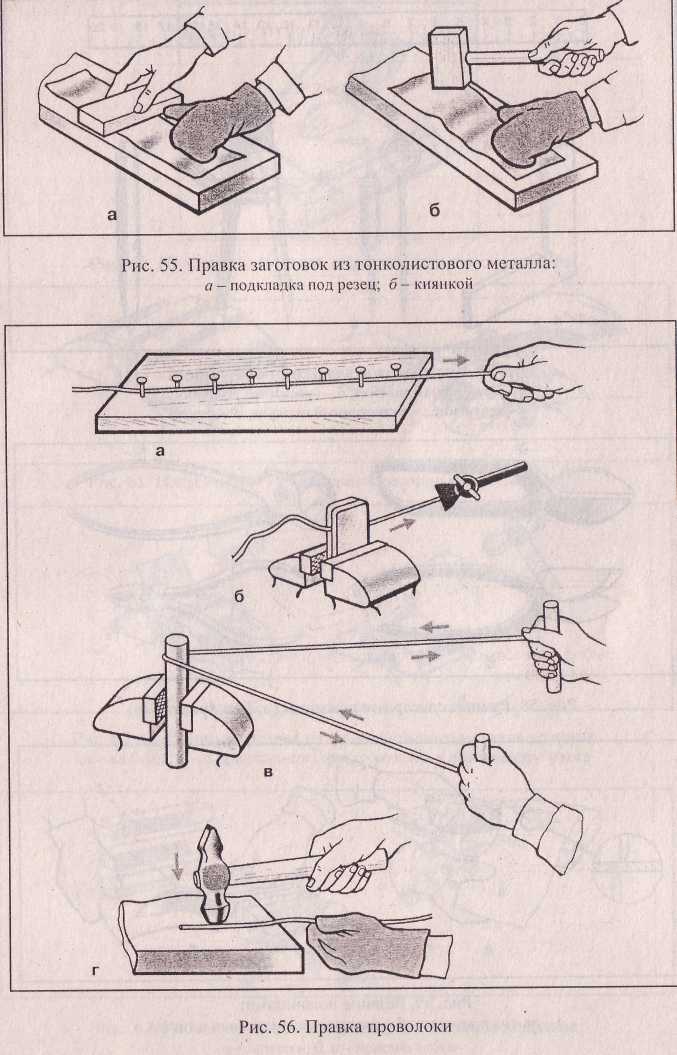

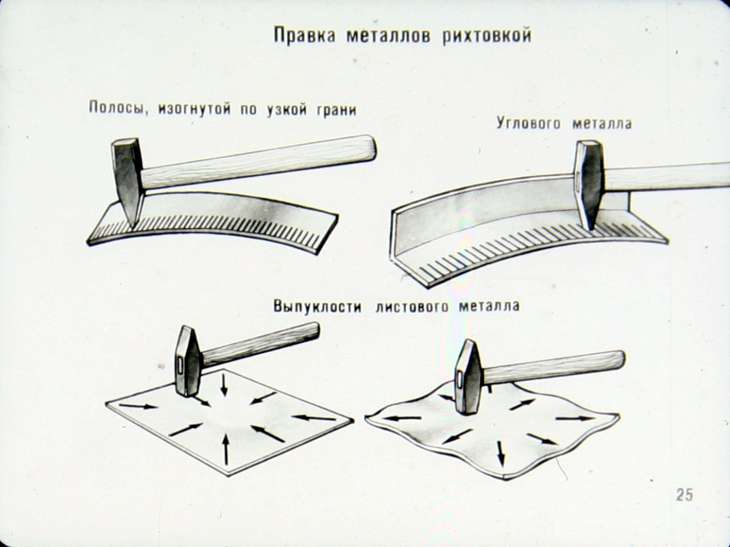

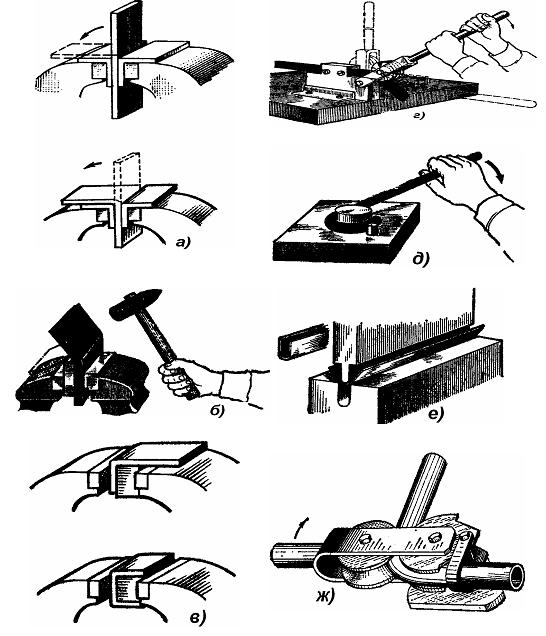

3.1. Правка металла

Правка – это операция по выпрямлению изогнутого или покоробленного металла, которой можно подвергать только пластичные материалы: алюминий, сталь, медь, латунь, титан. Правку осуществляют на специальных правильных плитах, которые изготавливаются из чугуна или стали. Правку мелких деталей можно производить на кузнечных наковальнях. Правка металлов выполняется молотками различных типов в зависимости от состояния поверхности и материала детали, подвергаемой правке.

При правке заготовок с необработанной поверхностью используют молотки с круглыми бойками массой 400 г. Круглый боек оставляет на поверхности меньшие следы, чем квадратный.

При

правке заготовок с обработанной

поверхностью используют молотки, имеющие

бойки с мягкими вставками (из меди,

алюминия), которые не оставляют следов

на поверхности. При правке листового

материала используют деревянные молотки

– киянки, очень

тонкие листы правят деревянными или

металлическими брусками

– гладилками.

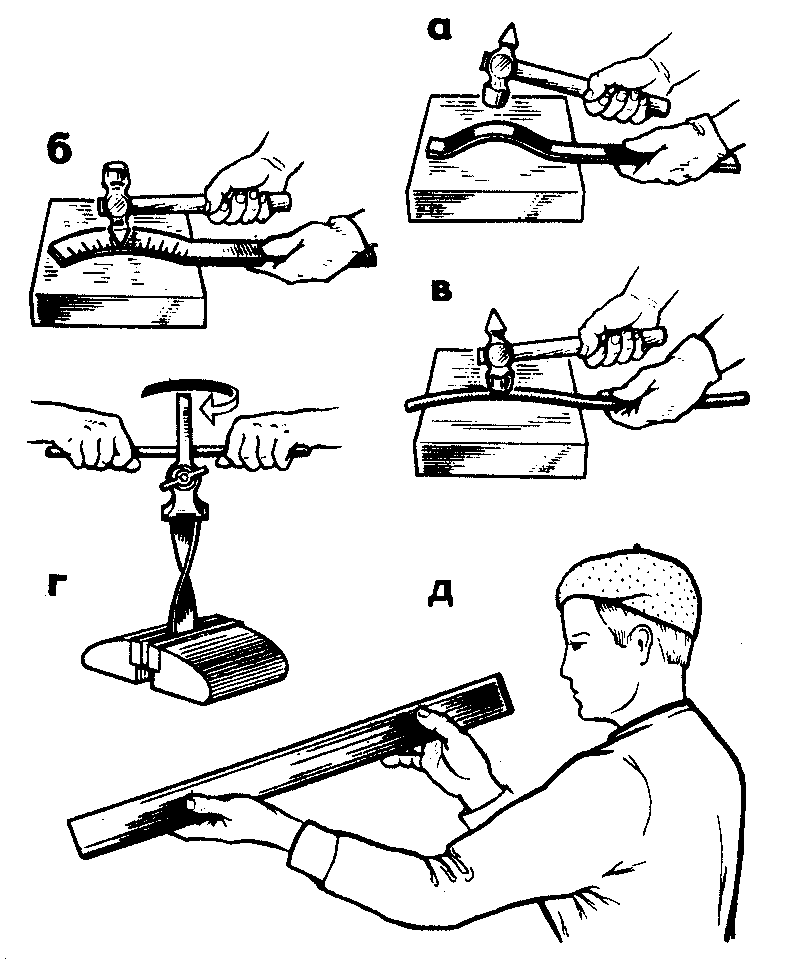

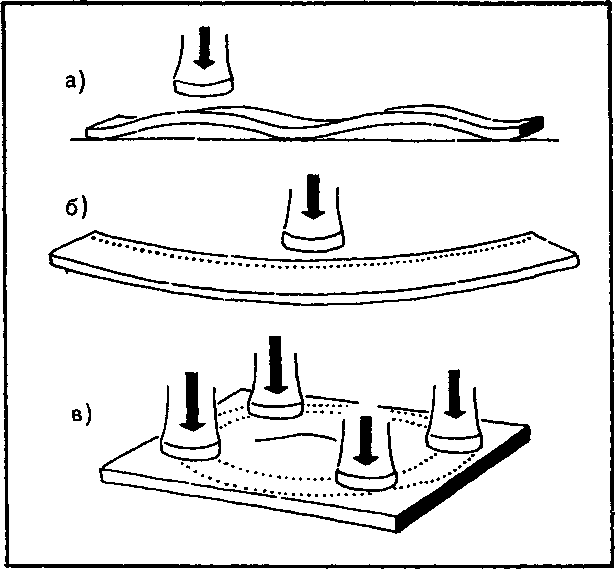

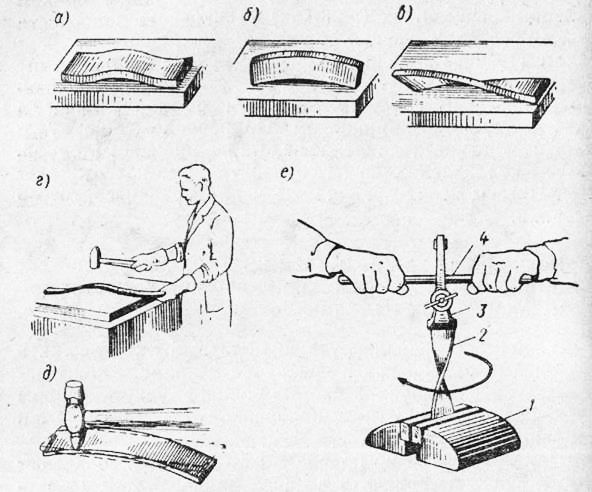

Правку осуществляют несколькими способами: изгибом, вытягиванием и выглаживанием.

Правку изгибом применяют при выправлении круглого (прутки) и профильного материала, которые имеют достаточно большое поперечное сечение. В этом случае пользуются молотками со стальными бойками. Заготовка располагается на правильной плите изгибом вверх и удары наносят по выпуклым местам, изгибая заготовку в сторону, противоположную имеющемуся изгибу. По мере выправления заготовки силу удара уменьшают.

Правку

вытягиванием используют при выправлении

листового материала, имеющего

выпуклости или волнистость. Производят

такую правку молотками с бойками из

мягких металлов или киянками. В этом

случае заготовку укладывают на правильную

плиту выпуклостями вверх и наносят

частые несильные удары, начиная от

границы выпуклости, по направлению к

краю заготовки. Сила ударов постепенно

уменьшается. При этом металл вытягивается

к краям заготовки и выпуклость за счет

этого вытяжения выправляется.

Правку выглаживанием применяют в тех случаях, когда заготовка имеет очень малую толщину. Выглаживание осуществляют деревянными или металлическими брусками. Заготовку выглаживают на правильной плите, вытягивая материал при помощи гладилок от края неровности к краю заготовки, и за счет вытягивания материала добиваются выравнивания поверхности заготовки.

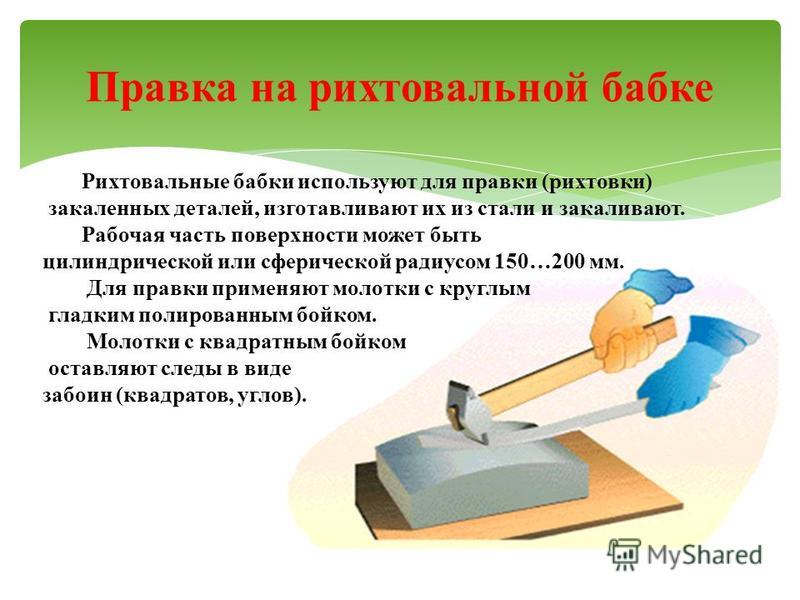

Термически обработанные (закаленные) заготовки правят (рихтуют) специальными рихтовочными молотками.

В зависимости от конструкции заготовки применяют различные способы правки.

Инструменты и приспособления, применяемые при правке

Правильные плиты (рис. 2.31) изготавливают из серого чугуна с рабочими поверхностями 1,5×5,0; 2,0×2,0; 1,5×3,0; 2,0×4,0 м. На таких плитах правят профильные заготовки и заготовки из листового и полосового материала, а также прутки из черного и цветного металла.

Рихтовальные

бабки (рис. 2.32) применяют, как правило, для правки

и рихтовки заготовок из металлов высокой

твердости или предварительно закаленных

металлов. Рихтовальные бабки изготавливают

из стальных заготовок диаметром 200…250

мм, их рабочая часть имеет сферическую

или цилиндрическую форму.

2.32) применяют, как правило, для правки

и рихтовки заготовок из металлов высокой

твердости или предварительно закаленных

металлов. Рихтовальные бабки изготавливают

из стальных заготовок диаметром 200…250

мм, их рабочая часть имеет сферическую

или цилиндрическую форму.

Рис. 2.31. Правильная плита Рис. 2.32. Рихтовальные бабки

Рис. 2.33. Молотки с мягкими вставками: а – с призматической; б – с цилиндрической: 1 – штифт; 2 -боек; 3 – рукоятка; 4 – корпус

Молотки при правке применяют для приложения силового усилия в месте правки. В зависимости от физико-механических свойств обрабатываемой заготовки и ее толщины выбирают различные типы молотков. При правке заготовок из пруткового и полосового материала применяют молотки с квадратным и круглым бойком, изготовленные из стали У8А.

Для

правки обработанных поверхностей

применяются молотки с мягкими

вставками из алюминия и его сплавов или

из меди (рис. 2.33). Боек 2

крепится

в корпусе 4

при

помощи штифта 1,

молоток

насаживают на рукоятку 3

с

соблюдением тех же требований, что

и при насаживании на рукоятку молотков

со стальными бойками.

2.33). Боек 2

крепится

в корпусе 4

при

помощи штифта 1,

молоток

насаживают на рукоятку 3

с

соблюдением тех же требований, что

и при насаживании на рукоятку молотков

со стальными бойками.

Кувалды представляют собой молотки большой массы (2,0… 5,0 кг) и используются для правки круглого и профильного проката большого поперечного сечения в тех случаях, когда сила удара, наносимого обычным слесарным молотком, недостаточна для выправления деформированной заготовки.

Киянки – это молотки, ударная часть которых выполнена из дерева твердых пород, ими правят листовой материал из металлов высокой пластичности. Характерная особенность правки киянками в том, что они практически не оставляют следов на выправляемой поверхности.

Гладилки

металлические

или деревянные (из твердых пород дерева:

бук, дуб, самшит) предназначены для

выправления (выглаживания) листового

материала небольшой толщины (до 0,5 мм).

Этот инструмент в процессе обработки,

как правило, не оставляет следов в виде

вмятин.

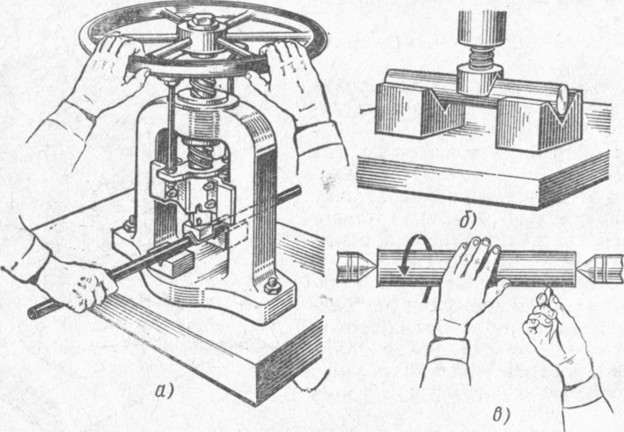

Механизация при правке

Для механизации работ при правке используют различные правильные машины.

Простейшим устройством для механизации правки является ручной пресс (рис. 2.34), с помощью которого осуществляют правку профильного проката и пруткового материала. Правку прутково- го материала на этом прессе производят в центрах (рис. 2.34, а) или на призмах (рис. 2.34, б). Профильный прокат правят только на призмах.

Рис. 2.35. Правильная машина: а – общий вид; б – схема правки; Р – усилие правки

В

большинстве случаев для правки листового

и профильного проката

используют специальные правильные

машины (рис.

2.35, а),

в

которых основными рабочими органами

являются правильные вальцы (рис. 2.35, б).

При

правке лист подается в валки и благодаря

силе трения, возникающей между валками

и листом, втягивается между ними.

Проходя между валками, лист перегибается

то в одну, то в другую сторону, и его

волокна выравниваются. Для исправления

лист пропускают через валки многократно,

иногда до пяти раз и более.

Для исправления

лист пропускают через валки многократно,

иногда до пяти раз и более.

Рис. 2.34. Ручной пресс: а – правка в центрах; б – правка на призмах

Основные правила выполнения работ при правке

При правке полосового и пруткового материала (круглого, квадратного или шестигранного сечения) выправляемая деталь должна касаться правильной плиты или наковальни не менее чем в двух точках (рис. 2.37). Правку деформированной заготовки при этом нужно осуществлять за счет ее изгиба в сторону, противоположную имеющейся деформации.

Силу ударов молотком или кувалдой распределять по длине деформированного участка и регулировать в зависимости от площади поперечного сечения материала, подлежащего правке, и величины деформации.

При

правке обработанных валов во избежание

появления вмятин на обработанной

поверхности необходимо пользоваться

опорными призмами и прокладками из

мягкого металла (рис.

4.Правку листового материа ла толщиной 0,5… 0,7 мм необходимо производить при помощи деревянны молотков – киянок (рис. 2.39). При отсутствии кия нок допускается использование обычного стального молотка,но при этом необходимо между мо лотком и выправляемой поверх ностью помещать деревянную проставку.

5. При правке полос, изогнутых по ребру (рихтовке), а также листового материала со значительными деформациями необходимо применять способ правки растяжением (рис. 2.40).

6. Правку полос с винтовым изгибом необходимо выполнять в ручных тисочках (рис. 2.41, б).

7.

Контроль качества правки следует

производить в зависимости

от конфигурации заготовки и ее исходного

состояния: на «глаз» (рис.

2.42) – визуально, линейкой, перекатыванием

по плите; «на

карандаш» (рис. 2.43) – путем вращения

выправленного вала в центрах

ручного винтового пресса.

8. При правке полосового и пруткового материала на плите (наковальне) необходимо пользоваться рукавицами, правку выполнять молотком или кувалдой, прочно насаженной на рукоятку.

Типичные дефекты при правке, причины их появления и способы предупреждения приведены в табл. 2.3.

Рис. 2.36. Правильные вальцы

Кроме того, в правильных вальцах можно править и профильный прокат. Вальцы для правки профильного проката практически не отличаются от вальцов для правки листового материала. Различие состоит в конструкции правильных вальцов, которые должны иметь профиль, соответствующий профилю материала, подвергаемого правке (рис. 2.36).

. Правка обработанных

валов: а – киянкой; 6 – с прокладкой

Рис. 2.39. Правка листового материала киянкой

Правка полосы, изогнутой

по ребру

Правка полосы с винтовым изгибом:

а – полоса с двойным изгибом; б – правка полосы

в ручных тисочках

Таблица

2. 3

3

Типичные дефекты при правке, причины их появления и способы предупреждения

Дефект | Причина | Способ предупреждения |

После правки обработанной детали в ней имеются вмятины | Правка производилась ударами молотка или кувалды непосредственно по детали | Правку производить через прокладку или наставку из мягкого металла, при правке обработанные цилиндрические детали устанавливать на призмы |

После правки листового материала киянкой или молотком через деревянную наставку лист значительно деформирован | Применялись недостаточно эффективные способы правки | Применить способ правки путем растяжения металла по краям выпуклости, чередуя этот способ с правкой прямыми ударами |

После рихтовки полоса непрямолинейна по ребру | Процесс правки не окончен | Правку заканчивать ударами по ребрам полосы, переворачивая ее в процессе правки на 180° |

. Контроль правки . Контроль правки

Контроль правки . Контроль правки

визуально «на карандаш»

Глава 19: Гибка и выпрямление

Меню главы

- Предисловие

- Благодарности

- Глава 1: Обзор сварки

- Глава 2: Безопасность

- Глава 3: Кромки, соединения и подготовка кромок

- Глава 4: Инструменты и сварочные столы

- Глава 5: Дуговая сварка защитным металлом

- Глава 6: Сварка с подачей проволоки

- Глава 7: Газовая вольфрамовая дуговая сварка

- Глава 8: Оксиацетилен

- Глава 9: Управление искажениями

- Глава 10: Процессы резки

- Глава 11: Пайка и пайка

- Глава 12: Общие проблемы и решения

- Глава 13: Советы по проектированию

- Глава 14: Советы по изготовлению и ремонту

- Глава 15: Инструменты и оснастка

- Глава 16: Трубы и трубки

- Глава 17: Металлургия

- Глава 18: Блоки питания и электробезопасность

- Глава 19: Сгибание и выпрямление

- Индекс

- Кредиты

Глава 19

Глава 19

Опыт – это имя, которое каждый дает своим ошибкам.

— Оскар Уайльд

Раздел I – Обзор гибочного оборудования

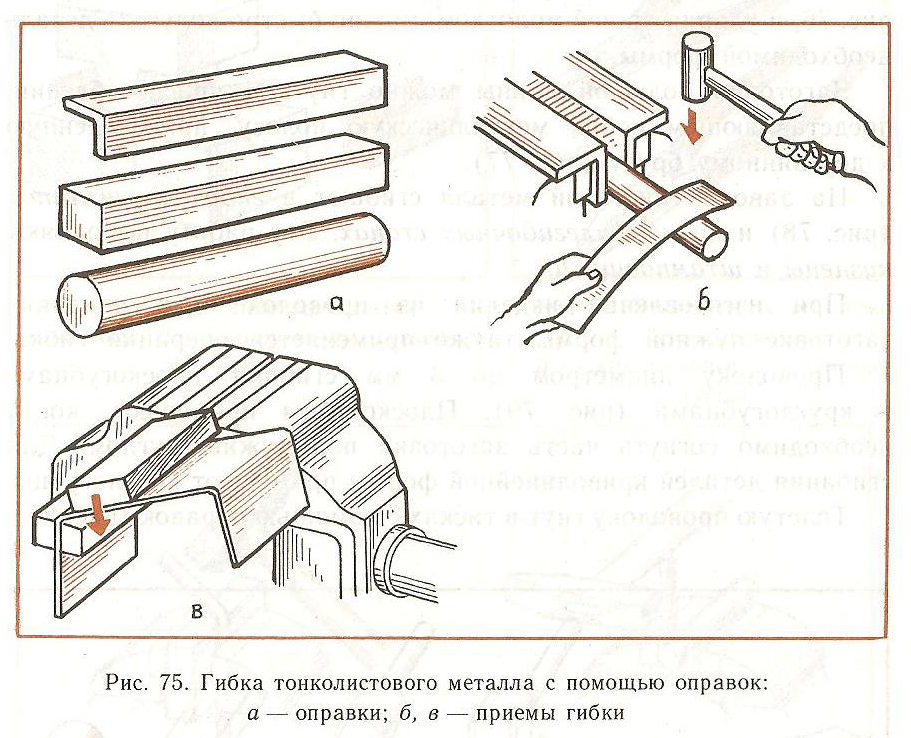

Гибка используется почти во всех готовых металлических изделиях. Поскольку во многих случаях сварка не может быть выполнена до тех пор, пока не будут завершены операции гибки, сварщику часто приходится выполнять задачи гибки как часть своей работы.

Листовой металл и тонкие листы гнутся в холодном состоянии, а более толстые листы часто гнутся в холодном состоянии, но толстые листы и сортовой прокат часто нагревают в печах с помощью горелок или индукционных нагревателей для уменьшения изгибающих усилий. Таблица 19-1 показаны обычные стальные изделия и методы их гибки.

| Листовой металл Толщина >3/16″ | Пластина [ 3/16″ толщиной | Стержни | Формы: Ts, Ls, Cs и | Провод | Трубы и трубки |

Ручной гибочный станок | = | – | – | – | – | – |

Штифтовые крепления и Гибочные приспособления | – | – | =р | – | = | =р |

Тормоза из листового металла | = | – | – | – | – | – |

Листогибочный пресс | = | = | = | – | – | – |

Роликовые тормоза | – | = | – | – | – | – |

Гибочные станки Поворотный Оправка Заполнение песком |

=

|

=

|

=р

|

=р

|

=

|

= = |

Изгиб морщин | – | – | – | – | – | р |

Рулоны | = | = | =р | =р | – | =р |

Изгиб пламени | – | р | – | р | – | р |

Линия обогрева | – | р | – | – | – | – |

Пламя Выпрямление | – | р | р | стр. | – | р |

Пламенная панель Усадка | – | р | – | – | – | – |

= : нет нагрева p : использовано тепло

Таблица 19-1. Методы гибки соответствуют обычным стальным изделиям.

Существует множество различных видов гибочных станков. Вот некоторые из наиболее распространенных:

- Тормоза для листового металла бывают различных размеров: от настольных, с ручным приводом до отдельно стоящих моделей с гидравлическим приводом. Они работают, зажимая листовой металл на месте, затем с помощью шарнирной секции тормоза прикладывают усилие в точке желаемого изгиба. Большинство этих тормозов ограничено сталью 16-го калибра.

См. рис. 19.-1.

См. рис. 19.-1.

Рисунок 19-1. Вид на тормозной край листового металла.

- Листогибочные прессы используются для гибки более толстого листового металла и листов любой толщины. Большинство тормозов гидравлические, но в некоторых используется маховик с электродвигателем. Для гибки более толстого металла требуются гораздо более высокие усилия, и поэтому в листогибочных прессах используется конструкция сопрягаемой матрицы вместо шарнирных конструкций листовых прессов. См. рис. 19-2 (слева). Листогибочные прессы средней мощности имеют грузоподъемность 25–100 тонн. На верфях используются листогибочные прессы еще большего размера, рассчитанные на 2000 тонн.

Рисунок 19-2. Листогибочный пресс использует соответствующие матрицы для формирования острых изгибов (слева), роликовые тормоза используют цилиндры или секции цилиндров для формирования плавных кривых (справа).

- Роликовые тормоза используют стальные цилиндры или секции цилиндров для формирования длинных радиусов изгибов толстого стального листа для корпусов кораблей.

См. рис. 19-2 (справа). Рулонные тормоза выполняют серию плавных параллельных изгибов, чтобы сформировать из листа дугу с постоянно меняющимися радиусами, но они не могут выполнять сложные изгибы.

См. рис. 19-2 (справа). Рулонные тормоза выполняют серию плавных параллельных изгибов, чтобы сформировать из листа дугу с постоянно меняющимися радиусами, но они не могут выполнять сложные изгибы.

Типовые тормоза

На рис. 19-3 показан недорогой тормоз с тисками, подходящий для тонкой стали и алюминия шириной до 1 / 16 “х 1”, отлично подходит для изготовления небольших скоб. На рис. 19-4 (слева) показан 50-тонный гидравлический пресс, который может сгибать сталь и алюминий толщиной до 5 / 8 дюймов и шириной 12 дюймов. На рис. 19-4 (справа) показан заводской гидравлический тормоз на основе 30-тонного бутылочного домкрата. На вставке показаны охватываемая и охватывающая гибочные матрицы для этого тормоза.

Рисунок 19-3. Небольшой тормоз для листового металла, используемый с тисками, подходит для тонкого листового металла, алюминия и латуни.

Рисунок 19-4. И в коммерческом гидравлическом прессе (слева), и в заводском гидравлическом прессе на основе бутылочного домкрата (справа) используются стальные гибочные штампы (см. вставку справа).

вставку справа).

Раздел II – Области применения гибочных станков

Обзор гибочных станков

Гибочные станки бывают десятков размеров и конструкций. Самые маленькие имеют ручной или пневматический привод, а самые большие – гидравлические. Принципы этих гибочных станков в основном одинаковы, различаются только масштаб и источник изгибающего усилия. Модель Di-Acro 1A на рис. 19.-5, представляет собой небольшой высококачественный ручной гибочный станок, который формирует круглые, плоские и квадратные заготовки из стали, меди и алюминия. С помощью соответствующих штампов можно также гнуть как трубы, так и катаные профили.

При гибке сортового проката, труб и шлангов формовочные плашки должны плотно прилегать к заготовке. Если работа не поддерживается и не предотвращается ее перемещение во время операций гибки, результаты будут плохими.

Рисунок 19-5. Гибочный станок Di-Acro Модель 1A.

Крестообразные или Х-образные профили, которые не могут поддерживаться и ограничиваться гибочными штампами, могут быть согнуты путем литья изделия внутри прямоугольник из низкотемпературного металлического сплава, такого как CerroBend, который плавится при 158ºF. Прямоугольник с заготовкой внутри сгибают с помощью оснастки для прямоугольного прутка и удаляют низкотемпературный плавящийся сплав в ванне с горячей водой. Легкоплавкий сплав можно использовать повторно неограниченное количество раз. См. Рисунок 19-6.

Прямоугольник с заготовкой внутри сгибают с помощью оснастки для прямоугольного прутка и удаляют низкотемпературный плавящийся сплав в ванне с горячей водой. Легкоплавкий сплав можно использовать повторно неограниченное количество раз. См. Рисунок 19-6.

Рисунок 19-6. Экструзия, которую нужно согнуть (слева), и экструзия, залитая внутри низкотемпературного сплава для поддержки X-образной детали во время изгиба (справа).

Рисунки 19С -7 по 19-14 показано, как использовать гибочные станки Di-Acro для гибки различных форм. Большинство гибочных станков используют одни и те же принципы и отличаются только силой и масштабом.

Круги для гибки

Круги могут быть легко сформированы с помощью гибочных станков, но необходимо учитывать упругость . Большинство материалов слегка пружинят после изгиба. Чтобы компенсировать это, используйте радиусную втулку меньшего диаметра, чем необходимая окружность. Поскольку пружинение зависит от различных материалов, фактический размер круга в готовом виде лучше всего определить экспериментальным путем. Материалы должны быть предварительно нарезаны до точной длины перед формированием кругов. См. рис. 19.-7.

Материалы должны быть предварительно нарезаны до точной длины перед формированием кругов. См. рис. 19.-7.

Выпрямление металла | Stierli-Bieger

Video von Richtmaschinen

Правильные станки для правки профилей

Правильные станки STIERLI имеют очень прочную конструкцию и десятилетиями успешно доказывают свою эффективность.

Выпрямление с помощью перевязочных брусков

Упоры перевязочного бруска можно настроить на требуемое расстояние между упорами. Чем больше поперечное сечение, которое нужно выпрямить, тем больше должно быть расстояние между опорами.

Правка сварных конструкций

Нет необходимости в трудоемкой правке после сварки методом газопламенной правки. Правка свариваемых конструкций и свариваемых деталей становится управляемым и быстрым рабочим процессом с правильными машинами Stierli.

Выпрямление сварных балок

Открытая конструкция правильной машины позволяет легко перемещать ее с помощью мостового крана.

T-Правка после резки двутавровой балки

После термической резки пластины, листы и профили гнутся и должны быть выпрямлены (например, тавровые профили после разрезания двутавровой балки на две части). Механическая гибка профилей на гибочном станке Stierli проста, точна и надежна.

Правка стальных листов

Гнутые стальные листы можно выпрямлять на правильном станке Stierli. Процесс можно упростить с помощью дополнительных лазерных измерительных систем.

Правка на горизонтальном правильном станке Stierli намного экономичнее, чем на полностью автоматизированном роликовом правильном станке.

Правка L-/U-/C-/I- и T-профилей

Гидравлическая правка уголков, U-образных, C-образных, двутавровых и двутавровых профилей может быть легко и точно выполнена с помощью Stierli. загибочный станок.

загибочный станок.

Профили выпрямляются в небольших слесарных мастерских, металлоконструкциях, металлоконструкциях и сервисных центрах металлоконструкций. Процесс правки также используется при производстве стальных или алюминиевых полуфабрикатов.

Правка сплошного круглого материала диаметром до 300 мм

Круглые или круглые поперечные сечения можно выпрямлять с помощью центрирующего правильного станка Stierli. Возможна правка труб или сплошного круглого проката до больших диаметров.

В частности, в диапазоне больших диаметров автоматическая правильная роликовая правка больше невозможна или, по крайней мере, требует очень больших затрат. В этом случае Stierli предлагает подходящее решение для правки с минимальными затратами.

ВЫПРЯМЛЕНИЕ – (без обточки)

Если заготовку нужно выпрямить с нескольких сторон и желательно не переворачивать, мы предлагаем различные решения для правки.

- Двойные правящие бруски с регулируемыми вручную упорами (1 цилиндр)

- Двойные правящие бруски с электромеханически регулируемыми упорами (1 цилиндр)

- Двухсторонний правильный пресс (двусторонний правильный станок с 2 правильными цилиндрами)

Токарная обработка заготовок:

Альтернативным решением может быть комбинация стандартного правильного пресса и одного из наших токарных устройств (например, ротатора или наклонно-поворотного устройства).

Двусторонние правильные прессы (с 2 сторон)

Двусторонняя правка позволяет выполнять правку без поворота заготовки. Правка с двух сторон может выполняться либо машиной с одним цилиндром, либо системой правки с двумя цилиндрами.

Двусторонняя правка

Заготовку не нужно обтачивать.

Двойные правящие бруски

Если профиль или заготовку нужно выпрямить с противоположной стороны, заготовку следует вращать на станках только с одним цилиндром. Это часто занимает много времени при работе с большими или тяжелыми заготовками. С помощью второй перевязочной планки необходимо переставить только средний поршень с одной перевязочной планки на другую. Таким образом, заготовку или профиль не нужно поворачивать для изменения направления правки. (например, для волнообразных деформаций).

Выпрямление с помощью штифтов

Для быстрого выпрямления могут быть предусмотрены дополнительные отверстия для выпрямления с помощью штифтов для правки.

Выпрямление с дистанционным управлением

В зависимости от требований процесс правки может выполняться вручную невооруженным глазом или с помощью оптического дисплея для помощи оператору. Длинный трос управления позволяет оператору контролировать процесс правки с достаточного расстояния. Радиоуправление также доступно.

Правка Hardox

Правка обожженных пластин и листов Hardox может выполняться на правильном прессе Stierli.

Выпрямление возможно до высоты 1100 мм.

(пластины большего размера по запросу)

Правка после гальванизации

После гальванизации, такой как цинкование, детали часто изгибаются и скручиваются.

В цехах цинкования для правки компонентов используется правильный пресс Stierli.

Выпрямление на кручение

Скрученные профили можно выпрямить с помощью дополнительного приспособления. Скрутки выпрямляются в профиле гидравлически (например, плоский металл, угловая сталь, рельсы и т. д.).

д.).

Выпрямление полок (сварные балки)

Полки часто деформируются при приваривании балок. Эта деформация может быть устранена механически и гидравлически с помощью нашей машины для правки фланцев в непрерывном режиме посредством механической правки фланца.

Гидравлические правильные машины вместо пламенной правки

Механические гидравлические правильные машины являются частью стандартного оборудования мастерских во многих металлообрабатывающих компаниях. Выпрямление пламенем требует большого опыта, большого количества времени и запаса энергии (газа).

С правильным прессом Stierli у вас есть преимущество перед пламенными правильными машинами:

- Значительная экономия времени, гораздо более экономичный

- Гибочный пресс Stierli не требует большого опыта, как это требуется для пламенной правки.

Часто только несколько сотрудников могут правильно выпрямить пламя. Вы зависите от этих сотрудников. Если кто-то из них отсутствует или покидает компанию, его зачастую сложно заменить.

- Контролируемая механическая правка

- Эффективная правка как мелких, так и крупных деталей

- Гибочный станок Stierli полезен не только для правки

Специальные машины для правки стали

Изготовление машин для правки различного назначения является частью нашей основной компетенции. На нашей производственной площадке в Швейцарии мы постоянно разрабатываем и проектируем новые системы, концепции управления и станки, чтобы предложить нашим клиентам оптимизированное решение. Как специалист с нашим собственным конструкторским отделом, мы обладаем необходимой компетенцией и технологиями для решения ваших особых задач по гибке или правке. В дополнение к высокой степени собственного производства, машина собирается исключительно из компонентов и деталей от избранных и давних поставщиков и дилеров.

Специальные применения, такие как двойные правильные машины, торсионные правильные машины или комбинированные горизонтальные/вертикальные правильные машины, относятся к нашим многочисленным проектам, которые нам разрешили реализовать для наших клиентов. Все чаще также предусмотрена автоматизация. Системы подачи или обработка и автоматическая правка в соответствии с девизом «полностью автоматическая правка» – это лишь несколько ключевых слов. Также возможно разработать машину или производственный процесс в соответствии с вашими идеями и спецификациями. Мы также будем рады выслать вам видеоролики, иллюстрирующие использование и различные процессы выпрямления с помощью наших правильные машины

Все чаще также предусмотрена автоматизация. Системы подачи или обработка и автоматическая правка в соответствии с девизом «полностью автоматическая правка» – это лишь несколько ключевых слов. Также возможно разработать машину или производственный процесс в соответствии с вашими идеями и спецификациями. Мы также будем рады выслать вам видеоролики, иллюстрирующие использование и различные процессы выпрямления с помощью наших правильные машины

Являясь специалистом, производителем и поставщиком таких станков в Швейцарии, покупка/продажа может осуществляться либо напрямую, либо через дилеров. Наши прессы являются стандартными машинами в Швейцарии, Германии и Австрии. Правильные машины и гибочные прессы Stierli также все чаще используются нашими международными клиентами по всему миру и используются во многих областях применения для гибки или правки. Мы будем рады предоставить вам рекомендации от различных компаний. Из-за высокого качества и прочной одностоечной конструкции этого гидравлического пресса редко можно найти бывшие в употреблении правильные машины.

Дефектная заготовка предварительно закрепляется в правильном приспособлении и силовое воздействие оказывает на нее самоцентрирующаяся призма.

Дефектная заготовка предварительно закрепляется в правильном приспособлении и силовое воздействие оказывает на нее самоцентрирующаяся призма. Во время обкатки роликами поверхности заготовки создаются изгибающие напряжения, которые убирают кривизну.

Во время обкатки роликами поверхности заготовки создаются изгибающие напряжения, которые убирают кривизну.

См. рис. 19.-1.

См. рис. 19.-1. См. рис. 19-2 (справа). Рулонные тормоза выполняют серию плавных параллельных изгибов, чтобы сформировать из листа дугу с постоянно меняющимися радиусами, но они не могут выполнять сложные изгибы.

См. рис. 19-2 (справа). Рулонные тормоза выполняют серию плавных параллельных изгибов, чтобы сформировать из листа дугу с постоянно меняющимися радиусами, но они не могут выполнять сложные изгибы.