Способы защиты от коррозии сообщение: Способы защиты от коррозии: паром, окрашивание, цинкование

alexxlab | 07.11.1990 | 0 | Разное

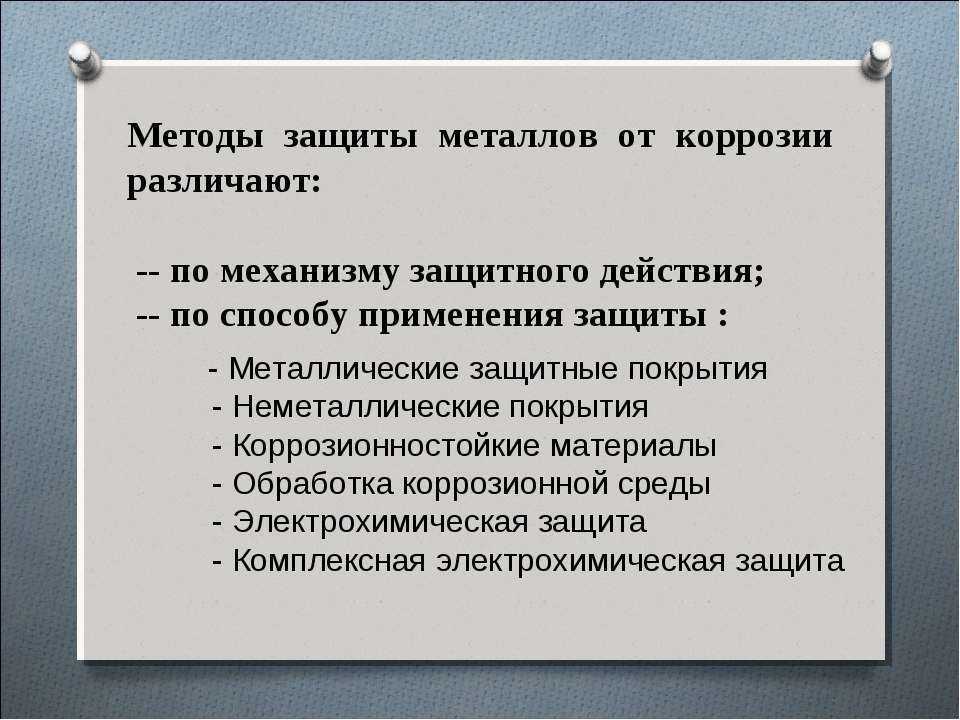

Методы и способы защиты от коррозии металлов

Проблема изыскания новых и совершенствование старых способов защиты от коррозии актуальна, как для всей тяжёлой промышленности в целом, так и для автомобильной отрасли в частности.

Еще в XIX веке лучшие инженерные умы того времени волновала проблема защиты металлических конструкций от ржавления. Например, Александр Гюста́в Э́йфель, отец и создатель знаменитой «Tour de 300 mètres», говорил: «Трудно переоценить роль краски в сохранении металлического сооружения, и забота об этом – единственная гарантия его долголетия».

Портрет Александра Гюста́ва Э́йфель и его творение — Эйфелева башня

Кстати, вот уже 131 год эта достопримечательность Парижа противостоит воздействию неблагоприятных факторов окружающей среды именно благодаря краске. Интересный факт – для защиты 200.000 м2 наружной поверхности башни используется около 60 тонн специальной краски. Покраской занимается обслуживающая Эйфелеву башню специально созданная компания «SETE» («Société Nouvelle d’exploitation de la Tour Eiffel»).

Но, окрашивание защищаемой поверхности – всего лишь один из способов защиты металла от коррозии. Применительно к автомобилестроению, все методы защиты можно условно разделить на следующие виды:

1. Нанесение защитных покрытий (металлических и неметаллических).

2. Изменение характеристик коррозионной среды.

3. Легирование.

4. Электрохимическая защита

5. Рациональное конструирование.

Нанесение защитных покрытий

Нанесение защитных покрытий – один из самых простых, а также исторических старых способов защиты металла от коррозии. Различают металлические и неметаллические покрытия.

Органические покрытия – это, привычные нам, лак и краска, а также разнообразные смолы. Сюда же относят полимерные плёнки и резину.

Неорганические покрытия включают в себя разнообразные эмали и грунты на основе соединений кремния, фосфора, цинка и хрома, а также оксидов металлов (например, оксид титана). Классическим примером использования неорганического покрытия в автомобилестроении является процесс фосфатирования автомобильных кузовов. Так, слоем фосфатов перед покраской покрывают кузова автомобилей на заводах Mercedes-Benz.

Металлические покрытия (анодные и катодные) представляют собой нанесённый на защищаемую поверхность слой металла (цинк, хром, кадмий, алюминий и др.) или металлического сплава (олово, бронза, латунь и т.д.). У анодного покрытия электродный потенциал меньше электродного потенциала защищаемого металла. Поэтому, при повреждении анодного покрытия в первую очередь будет окисляться непосредственно оно само.

Нанесение антикоррозийной защиты Krown

Применительно к автомобилестроению, классическим примером защиты с помощью металлического покрытия является оцинкованный автомобильный кузов. Этот способ получил очень широкое распространение и на сегодняшний день целый ряд автопроизводителей используют цинкование для защиты кузовных деталей. Но, первопроходцем в этом деле стала немецкая компания Audi, впервые применившая оцинковку для защиты кузовов своих автомобилей. Не остановившись на этом, инженеры Audi AG разработали и внедрили в производство двухстороннюю цинковую защиту не только кузовных деталей, но и их сварных соединений, а также и самих кузовов в целом. (Метод т.н. «горячего» цинкования погружением в ванну.

Процесс цинкования

Изменение характеристик коррозионной среды – суть этого метода защиты заключается в том, что для снижения агрессивности среды в ней уменьшают количество опасных в коррозионном отношении компонентов или же применяют ингибиторы коррозии. (Это специальные вещества, замедляющие её скорость.) И вот, казалось бы, неразрешимая дилемма – как можно снизить количество опасных для стальных деталей автомобиля химических соединений в городской среде? Да очень просто – для начала перестать сыпать на дороги зимой активаторы коррозии, к примеру, тот же хлорид натрия. (О его роли в химическом процессе ржавления автомобиля мы говорили в первой части нашего рассказа.)

Что касается ингибиторов коррозии, то их целесообразно использовать в замкнутых системах (где редко или мало обновляется циркулирующая жидкость). В автомобилестроении типичным примером таковой является система охлаждения двигателя. А все современные антифризы в обязательном порядке содержат в себе ингибиторы коррозии.

В автомобилестроении типичным примером таковой является система охлаждения двигателя. А все современные антифризы в обязательном порядке содержат в себе ингибиторы коррозии.

Легирование (от немецкого legieren – «сплавлять» и от латинского ligare – «связывать») – один из самых эффективных и, одновременно, дорогих способов борьбы со ржавчиной. Суть этого метода заключается в том, что в состав стали добавляют т.н. «легирующие элементы». Таковыми являются некоторые металлы: хром, никель, марганец, ванадий, ниобий, вольфрам, молибден, титан, медь. Данные компоненты придают сплаву пассивность – т.е. при начале коррозии образуются плотные поверхностные продукты реакции, предохраняющие металл от дальнейшего коррозионного разрушения.

Легированные стали, устойчивые к коррозии в атмосфере и агрессивных средах, также называют «нержавеющими сталями», или же, в простонародье, «нержавейкой». Если говорить об её применении в машиностроении, то нужно сказать, что изготовить кузов автомобиля целиком из нержавеющего сплава, конечно же, возможно. Вот только никакой целесообразности в этом нет, ибо цена такой машины будет астрономической. Причина – изначально высокая стоимость коррозионно-стойкой стали. Тем не менее, в автомобилестроении она активно используется. Так, из неё изготавливают детали системы выпуска отработанных газов и термоотражающие экраны.

Вот только никакой целесообразности в этом нет, ибо цена такой машины будет астрономической. Причина – изначально высокая стоимость коррозионно-стойкой стали. Тем не менее, в автомобилестроении она активно используется. Так, из неё изготавливают детали системы выпуска отработанных газов и термоотражающие экраны.

Если говорить о методе электрохимической защиты, то, применительно к автомобилестроению, он является малоиспользуемым. Его суть заключается в торможении протекающих при электрохимической коррозии процессов (катодного / анодного). Например, к защищаемому элементу присоединяется деталь из более активного, нежели сам элемент, металла. В образовавшейся гальванической (коррозионной) паре в первую очередь будет разрушаться активный металл (протектор).

Электрохимическая защита автомобиля

А вот метод рационального конструирования, в силу своей относительной простоты и малозатратности, наоборот, получил широкое распространение в машиностроении.

Защита от коррозии металла: катодная, анодная, покрытия

Металлы используются человеком с доисторических времен, изделия из них широко распространены в нашей жизни. Самым распространенным металлом является железо и его сплавы. К сожалению, они подвержены коррозии, или ржавлению — разрушению в результате окисления. Своевременная защита от коррозии позволяет продлить срок службы металлических изделий и конструкций.

Защита от коррозии

Содержание

Виды коррозии

Ученые давно борются с коррозией и выделили несколько основных ее типов:

- Атмосферная.

Происходит окисление вследствие контакта с кислородом воздуха и содержащимися в нем водяными парами. Присутствие в воздухе загрязнений в виде химически активных веществ ускоряет ржавление.

Происходит окисление вследствие контакта с кислородом воздуха и содержащимися в нем водяными парами. Присутствие в воздухе загрязнений в виде химически активных веществ ускоряет ржавление. - Жидкостная. Проходит в водной среде, соли, содержащиеся в воде, особенно морской, многократно ускоряют окисление.

- Почвенная. Этому виду подвержены изделия и конструкции, находящиеся в грунте. Химический состав грунта, грунтовые воды и токи утечки создают особую среду для развития химических процессов.

Исходя из того, в какой среде будет эксплуатироваться изделие, подбираются подходящие методы защиты от коррозии.

Характерные типы поражения ржавчиной

Различают следующие характерные виды поражения коррозией:

- Поверхность покрыта сплошным ржавым слоем или отдельными кусками.

- На детали возникли небольшие участки ржавчины, проникающей в толщину детали.

- В виде глубоких трещин.

- В сплаве окисляется один из компонентов.

- Глубинное проникновение по всему объему.

- Комбинированные.

Виды коррозионных разрушений

По причине возникновения разделяют также:

- Химическую. Химические реакции с активными веществами.

- Электрохимическую. При контакте с электролитическими растворами возникает электрический ток, под действием которого замещаются электроны металлов, и происходит разрушение кристаллической структуры с образованием ржавчины.

Коррозия металла и способы защиты от нее

Ученые и инженеры разработали множество способов защиты металлических конструкций от коррозии.

Защита от коррозии индустриальных и строительных конструкций, различных видов транспорта осуществляется промышленными способами.

Зачастую они достаточно сложные и дорогостоящие. Для защиты металлических изделий в условиях домовладений применяют бытовые методы, более доступные по цене и не связанные со сложными технологиями.

Промышленные

Промышленные методы защиты металлических изделий подразделяются на ряд направлений:

- Пассивация.

При выплавке стали в ее состав добавляют легирующие присадки, такие, как Cr, Mo, Nb, Ni. Они способствуют образованию на поверхности детали прочной и химически стойкой пленки окислов, препятствующей доступу агрессивных газов и жидкостей к железу.

При выплавке стали в ее состав добавляют легирующие присадки, такие, как Cr, Mo, Nb, Ni. Они способствуют образованию на поверхности детали прочной и химически стойкой пленки окислов, препятствующей доступу агрессивных газов и жидкостей к железу. - Защитное металлическое покрытие. На поверхность изделия наносят тонкий слой другого металлического элемента — Zn , Al, Co и др. Этот слой защищает железо о т ржавления.

- Электрозащита. Рядом с защищаемой деталью размещают пластины из другого металлического элемента или сплава, так называемые аноды. Токи в электролите текут через эти пластины, а не через деталь. Так защищают подводные детали морского транспорта и буровых платформ.

- Ингибиторы. Специальные вещества, замедляющие или вовсе останавливающие химические реакции.

- Защитное лакокрасочное покрытие.

- Термообработка.

Порошковая покраска для защиты от коррозии

Способы защиты от коррозии, используемые в индустрии, весьма разнообразны. Выбор конкретного метода борьбы с коррозией зависит от условий эксплуатации защищаемой конструкции.

Бытовые

Бытовые методы защиты металлов от коррозии сводятся, как правило, к нанесению защитных лакокрасочных покрытий. Состав их может быть самый разнообразный, включая:

- силиконовые смолы;

- полимерные материалы;

- ингибиторы;

- мелкие металлические опилки.

Отдельной группой стоят преобразователи ржавчины — составы, которые наносят на уже затронутые коррозией конструкции. Они восстанавливают железо из окислов и предотвращают повторную коррозию. Преобразователи делятся на следующие виды:

- Грунты. Наносятся на зачищенную поверхность, обладают высокой адгезией. Содержат в своем составе ингибирующие вещества, позволяют экономить финишную краску.

- Стабилизаторы. Преобразуют оксиды железа в другие вещества.

- Преобразователи оксидов железа в соли.

- Масла и смолы, обволакивающие частички ржавчины и нейтрализующие ее.

Грунт-преобразователь ржавчины

При выборе грунта и краски лучше брать их от одного производителя. Так вы избежите проблем совместимости лакокрасочных материалов.

Так вы избежите проблем совместимости лакокрасочных материалов.

Защитные краски по металлу

По температурному режиму эксплуатации краски делятся на две большие группы:

- обычные, используемые при температурах до 80 °С;

- термостойкие.

По типу связующей основы краски бывают:

- алкидные;

- акриловые;

- эпоксидные.

Лакокрасочные покрытия по металлу имеют следующие достоинства:

- качественная защита поверхности от коррозии;

- легкость нанесения;

- быстрота высыхания;

- много разных цветов;

- долгий срок службы.

Большой популярностью пользуются молотковые эмали, не только защищающие метал, но и создающие эстетичный внешний вид. Для обработки металла распространена также краска-серебрянка. В ее состав добавлена алюминиевая пудра. Защита металла происходит за счет образования тонкой пленки окиси алюминия.

Краска-серебрянка

Эпоксидные смеси из двух компонентов отличаются исключительной прочностью покрытия и применяются для узлов, подверженных высоким нагрузкам.

Защита металла в бытовых условиях

Чтобы надежно защитить металлические изделия от коррозии, следует выполнить следующую последовательность действий:

- очистить поверхность от ржавчины и старой краски с помощью проволочной щетки или абразивной бумаги;

- обезжирить поверхность;

- сразу же нанести слой грунта;

- после высыхания грунта нанести два слоя основной краски.

При работе следует использовать средства индивидуальной защиты:

- перчатки;

- респиратор;

- очки или прозрачный щиток.

Способы защиты металлов от коррозии постоянно совершенствуются учеными и инженерами.

Методы противостояния коррозионным процессам

Основные методы, применяемые для противодействия коррозии, приведены ниже:

- повышение способности материалов противостоять окислению за счет изменения его химического состава;

- изоляция защищаемой поверхности от контакта с активными средами;

- снижение активности окружающей изделие среды;

- электрохимические.

Первые две группы способов применяются во время изготовления конструкции, а вторые – во время эксплуатации.

Методы повышения сопротивляемости

В состав сплава добавляют элементы, повышающие его коррозионную устойчивость. Такие стали называют нержавеющими. Они не требуют дополнительных покрытий и отличаются эстетичным внешним видом. В качестве добавок применяют никель, хром, медь, марганец, кобальт в определенных пропорциях.

Нержавеющая сталь AISI 304

Стойкость материалов к ржавлению повышают также, удаляя их состава ускоряющие коррозию компоненты, как, например, кислород и серу — из стальных сплавов, а железо – из магниевых и алюминиевых.

Снижение агрессивности внешней среды и электрохимическая защита

С целью подавления процессов окисления во внешнюю среду добавляют особые составы — ингибиторы. Они замедляют химические реакции в десятки и сотни раз.

Электрохимические способы сводятся к изменению электрохимического потенциала материала путем пропускания электрического тока. В результате коррозионные процессы сильно замедляются или даже вовсе прекращаются.

В результате коррозионные процессы сильно замедляются или даже вовсе прекращаются.

Пленочная защита

Защитная пленка препятствует доступу молекул активных веществ к молекулам металла и таким образом предотвращают коррозионные явления.

Пленки образуются из лакокрасочных материалов, пластмассы и смолы. Лакокрасочные покрытия недороги и удобны в нанесении. Ими покрывают изделие в несколько слоев. Под краску наносят слой грунта, улучшающего сцепление с поверхностью и позволяющего экономить более дорогую краску. Служат такие покрытия от 5 до 10 лет. В качестве грунта иногда применяют смесь фосфатов марганца и железа.

Защитные покрытия создают также из тонких слоев других металлов: цинка, хрома, никеля. Их наносят гальваническим способом.

Покрытие металлом с более высоким электрохимическим потенциалом, чем у основного материала, называется анодным. Оно продолжает защищать основной материал, отвлекая активные окислители на себя, даже в случае частичного разрушения. Покрытия с более низким потенциалом называют катодными. В случае нарушения такого покрытия оно ускоряет коррозию за счет электрохимических процессов.

Оно продолжает защищать основной материал, отвлекая активные окислители на себя, даже в случае частичного разрушения. Покрытия с более низким потенциалом называют катодными. В случае нарушения такого покрытия оно ускоряет коррозию за счет электрохимических процессов.

Металлическое покрытие также можно наносить также методом распыления в струе плазмы.

Применяется также и совместный прокат нагретых до температуры пластичности листов основного и защищающего металла. Под давлением происходит взаимная диффузия молекул элементов в кристаллические решетки друг друга и образование биметаллического материала. Этот метод называют плакированием.

Презентация по химии на тему Коррозия металлов. Способы защиты от коррозии доклад, проект

Авторы: Кухарчук Николай Леонидович, 11 Б

КОУ УР «РЦОМ»

Руководитель: Шмыкова Елена Анатольевна, учитель химии

Коррозия металлов.

Способы защиты от коррозии.

Цель работы

Изучить процесс коррозии металлов, виды коррозии и способы защиты от коррозии.

Введение

Несмотря на широкое внедрение в нашу сегодняшнюю жизнь полимерных материалов, стекла, керамики, основным конструкционным материалом продолжает оставаться железо и сплавы на его основе. С изделиями из железа мы на каждом шагу встречаемся в быту и знаем, как много хлопот доставляют его ржавление и сама ржавчина.

Историческая справка

Учение о коррозии и защите металлов является отраслью прикладной физической химии. Его основы заложены М.В.Ломоносовым, который в середине 18 в. изучал действие кислот на металлы, ясно различая обычное растворение солей в воде от явлений коррозии металлов, открыл пассивное состояние металлов и первый понял сущность явлений при окислении металлов.

Понятие коррозии металлов

КОРРОЗИЯ (от латинского «corrodere», что означает разъедать) – самопроизвольное разрушение металлов и сплавов в результате химического или электрохимического взаимодействия их с окружающей средой.

Это окислительно-восстановительная реакция, при которой атомы металла превращаются в ионы. Чем активнее металл, тем он больше подвержен коррозии.

В роли окислителя выступают атмосферный кислород и катионы водорода.

Пагубное влияние коррозии

Вызывает серьезные экологические последствия: утечка нефти, газа, других химических продуктов.

Отрицательно влияет на жизнь и здоровье людей

Ежегодно потери от коррозии составляют около 10% от годовой добычи металла.

Факторы,

вызывающие коррозию

Кислород и влага атмосферы

Углекислый и сернистый газы, содержащиеся в атмосфере

Морская вода

Грунтовые воды

Коррозия металлов

По процессам

По виду коррозионной среды

По характеру разрушения

газовая

атмосферная

почвенная

жидкостная (кислотная, солевая, щелочная)

химическая

электрохимическая

равномерная

неравномер- ная (избирательная или местная)

Среда, в которой металл подвергается коррозии (корродирует) называется коррозионной или агрессивной средой.

По степени воздействия на металлы различают среды:

неагрессивные;

слабоагрессивные;

среднеагрессивные;

сильноагрессивные.

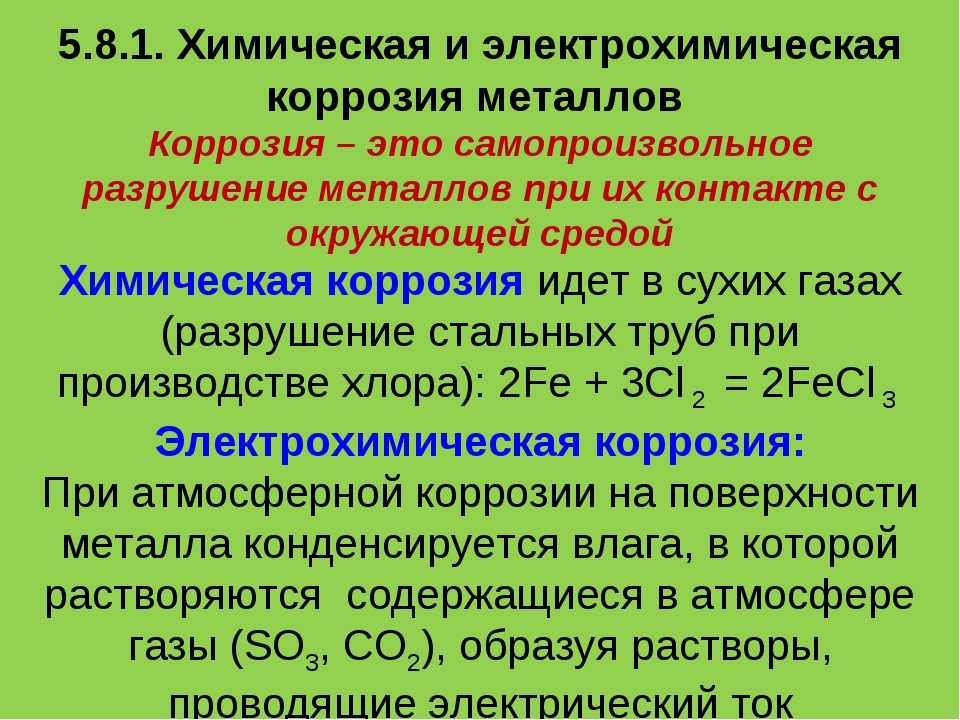

Виды коррозии

ХИМИЧЕСКАЯ – это разрушение металлов и сплавов в результате их химического взаимодействия с веществами окружающей среды.

Защитная оксидная пленка на поверхности алюминия

Рыхлая пленка на поверхности железа, приводящая к разрушению металла

Виды коррозии

ЭЛЕКТРОХИМИЧЕСКАЯ – это разрушение металлов, которое сопровождается возникновением электрического тока в воде или среде другого электролита.

Химические процессы – это окисление корродируемого металла, отдача электронов.

Электрические процессы – перенос электронов с одного участка изделия к другому.

Условия, способствующие электрохимической коррозии

Положение металла в ряду активности металлов: чем они дальше расположены друг от друга, тем быстрее происходит коррозия.

Чистота металла: примеси ускоряют коррозию.

Неровности поверхности металла, трещины.

Грунтовые воды, морская вода, среда электролита.

Повышение температуры.

Действие микроорганизмов (грибы, бактерии и лишайники воздействуют на металл с высокой коррозионной стойкостью).

Механизм электрохимической коррозии

Механизм электрохимической коррозии

Механизм электрохимической коррозии

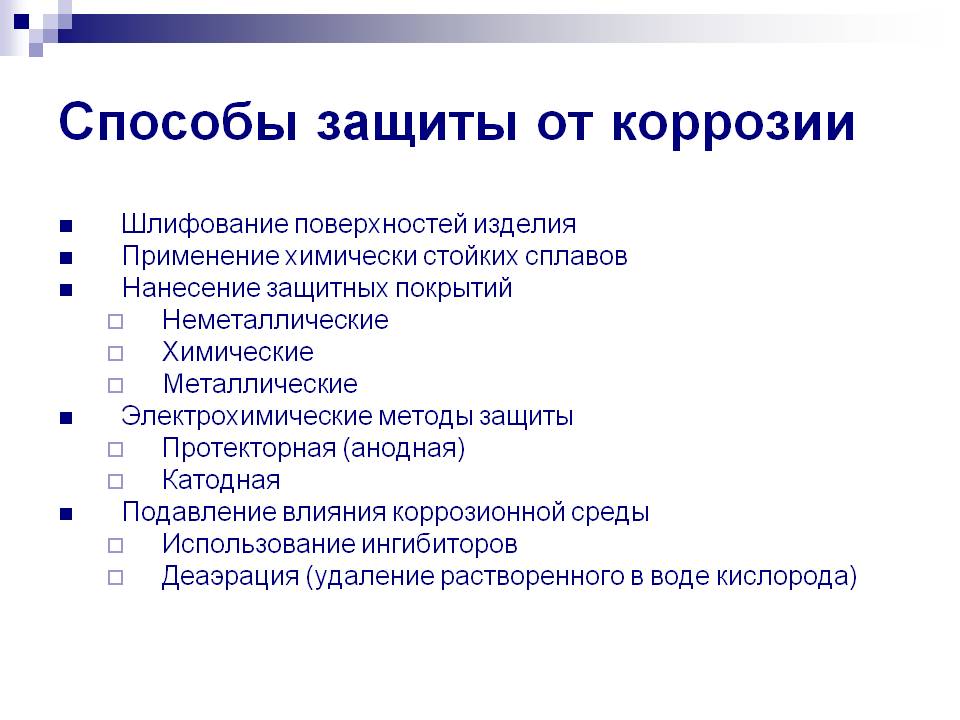

Способы защиты металлов от коррозии

Химические методы защиты:

1) Нанесение защитных покрытий. Широко используют металлические покрытия (хромирование, никелирование, алитирование и т. д.), неметаллические (покрытия лаками, смолами, красками, эмалями), химические (покрытия пленками из оксидов, нитридов, фосфатов данного металла).

. 2) Изготовление сплавов, устойчивых перед коррозией

2) Изготовление сплавов, устойчивых перед коррозией

К числу сплавов, обладающих высокой коррозионной устойчивостью относятся нержавеющие стали, содержащие до 18 % хрома и 10 % никеля. Такие стали часто используют для изготовления агрегатов, работающих в агрессивных средах

3) Изготовление изделий из чистого металла.

Наличие примеси создает условие для передачи электронов, система будет работать как гальванический элемент, разрушая металл.

4) Добавление ингибиторов в агрессивную среду.

Например, добавив в кислоту ингибитор уротропин, можно хранить и переносить её в стальной таре.

Электрохимические методы защиты:

1) Подача тока

противоположного

направления.

Защищаемое изделие

присоединяется к отрицательному полюсу источника тока и становится катодом.

В качестве анодов используют куски железа. При этом анод разрушается, а на катоде происходит восстановление окислителя.

2) Протекторная защита

Защищаемое изделие соединяют с более реакционноспособным металлом, который корродирует в первую очередь. Изделие при этом не разрушается. Такой способ применяют для защиты от коррозии подводных частей морских судов, а также трубопроводов. В качестве протекторов обычно применяют цинк или сплавы магния.

3) ИСПОЛЬЗОВАНИЕ СОВРЕМЕННЫХ КОМБИНИРОВАННЫХ МАТЕРИАЛОВ:.

Например:

Ризолин – самоклеящийся, рулонный кровельный

и гидроизоляционный материал, изготовленный основе

стеклоткани, пропитанной битумно-полимерным составом

с целевыми добавками, улучшающими

эксплуатационные свойства материала.

Фольгированную поверхность Ризолина

можно окрашивать обычными синтетическими

красками в любой цвет по желанию.

Опыты, исследования

№ 1 – железный гвоздь, помещенный в водопроводную воду;

№ 2 – железный гвоздь, помещенный в морскую воду

№ 3 № 4- железный гвоздь, помещенный в щелочную среду. pH = 9

№ 5 – железный гвоздь, помещенный в кислую среду. pH = 5

№ 6 – железный гвоздь в контакте с цинком в водопроводной воде;

№ 3 и № 7 – железный гвоздь в контакте с медью в водопроводной воде;

№ 4 и № 8 – железный гвоздь, покрытый лаком для ногтей в водопроводной воде.

«Морскую» воду готовили, растворяя в ней соли кальция, магния и натрия.

Результаты исследования

На следующий день мы обнаружили, что начала появляться ржавчина в таких средах: «морская» вода, водопроводная. В среде вода и кислота появился черный налет плотной структуры. Через неделю в среде соленая вода масса налета заметно увеличилась, что подтвердило фильтрование воды и измерение массой налета.

В среде щелочь гвоздь остался чистым, коррозия не пошла.

Эти исследования подтверждают, что характер среды влияет на течение коррозии.

В «морской» воде более заметно выражены все проявления коррозии из-за агрессивности среды, которая создается растворимыми солями (гидролиз солей).

Гвоздь, покрытый лаком, не подвергся коррозии.

При контакте железа с цинком явление коррозии железа практически не выражено. В данном случае электрохимическая коррозия затронула цинк, как более активный металл.)

При контакте железа с медью усиливается разрушение железа вследствие электрохимической коррозии, т. к. железо более активный металл, чем медь (в электрохимическом ряду напряжений металлов железо стоит левее меди).

Заключение

Изучение коррозии и разработка методов защиты металлов от нее представляют теоретический интерес и имеют большое народнохозяйственное значение.

К настоящему времени благодаря изучению механизма коррозии разработаны разнообразные методы защиты от коррозии, выбор которых определяется природой защищаемого металла, параметрами коррозионной среды и экономическими соображениями.

Библиография

Бахвалов, Г.Т.; Турковская, А.В. Коррозия и защита металлов; М.: Металлургиздат – Москва, 2012. – 400 c.

Неверов А. С., Родченко Д. А., Цырлин М. И. Коррозия и защита материалов; Высшая школа – Москва, 2007. – 224 c.

Розенфельд И. Н. Коррозия и защита металлов; Мока – Москва, 2012. – 446 c.

http://n-t.ru/ri/kk/hm13.htm

Защита от коррозии – Ингибисферы

Краски являются одним из наиболее часто используемых методов предотвращения коррозии металлических поверхностей; предоставление экономически выгодной и практичной альтернативы другим методам, таким как гальванопокрытие, покрытие и эмалирование, при этом предоставляя возможность персонализировать внешний вид поверхности. Как правило, антикоррозийная краска состоит из двух слоев: грунтовка содержит антикоррозийный агент и прилипает непосредственно к основанию. Большинство антикоррозионных пигментов имеют тенденцию придавать грунтовке матовый вид из-за их формы, размера и показателя преломления. Это означает, что, как правило, верхний слой требуется для обеспечения эстетических качеств краски, обеспечения блеска и гладкости. Покрытия, нанесенные непосредственно на металл (DTM), также могут использоваться для защиты металлов от коррозии, при этом пигмент, защищающий от коррозии, наносится с использованием системы с одним слоем. В то время как большинство антикоррозионных пигментов могут уменьшать глянец покрытия, что приводит к компромиссу между защитой от коррозии и внешним видом, Inhibispheres® могут быть включены в DTM без ухудшения характеристик поверхности и в то же время обеспечивают эффективную и долговечную работу. защита от коррозии.

Это означает, что, как правило, верхний слой требуется для обеспечения эстетических качеств краски, обеспечения блеска и гладкости. Покрытия, нанесенные непосредственно на металл (DTM), также могут использоваться для защиты металлов от коррозии, при этом пигмент, защищающий от коррозии, наносится с использованием системы с одним слоем. В то время как большинство антикоррозионных пигментов могут уменьшать глянец покрытия, что приводит к компромиссу между защитой от коррозии и внешним видом, Inhibispheres® могут быть включены в DTM без ухудшения характеристик поверхности и в то же время обеспечивают эффективную и долговечную работу. защита от коррозии.

В зависимости от среды, которой подвергается металлическая поверхность, скорость коррозии будет разной. Воздействие влаги, хлоридов и загрязнения воздуха могут увеличить коррозионную активность окружающей среды, классифицированную в ISO 12944-2, как показано ниже:

| Класс окружающей среды | Уровень коррозии | Внутренняя среда | Внешняя среда |

|---|---|---|---|

| С1 | Очень низкий | Отапливаемое здание с низкой относительной влажностью, напр. магазины, офисы магазины, офисы | Сухие или холодные зоны, очень низкий уровень загрязнения и очень кратковременная влажность, обычно не встречающиеся за пределами центральных арктических/антарктических районов |

| С2 | Низкий | Неотапливаемые здания с непостоянной температурой и относительной влажностью, напр. спортивные залы, складские помещения | Умеренная зона с низким уровнем загрязнения, напр. сельская местность |

| С3 | Умеренный | Производственные площади с умеренным загрязнением воздуха и высокой влажностью, напр. предприятия пищевой промышленности, прачечные, пивоварни | Умеренная зона, средние уровни загрязнения SO2, напр. городские районы, прибрежная зона с низким содержанием хлоридов |

| С4 | Высокий | Промышленные зоны с высокой конденсацией и промышленным загрязнением, напр. бассейны | Умеренная зона, высокий уровень загрязнения SO2 или высокая соленость, |

| С5-И | Очень высокая – Промышленность | Здания или зоны с очень высокой частотой образования конденсата и высоким уровнем загрязнения, напр. шахты, промышленные раскопки шахты, промышленные раскопки | Умеренные и субтропические зоны, промышленные районы с очень высокой влажностью или прибрежные районы с высокой соленостью. Очень сильное загрязнение или хлориды, т.е. прибрежные районы, морские районы. |

| С5-М | Очень высокий – Морской |

В зависимости от классификации коррозии среды, воздействию которой подвергается подложка, рекомендуются различные краски. Чистые барьерные покрытия считаются подходящими для классов коррозии C1-C3, в то время как добавление ингибитора, такого как Inhibispheres®, может улучшить защиту покрытия от коррозии, делая его пригодным для сред C1-C5.

Краски для защиты от коррозии могут быть классифицированы как активные, расходуемые или пассивные в зависимости от их способа действия. Краски, которые предотвращают коррозию исключительно за счет барьерной защиты, известны как пассивная защита от коррозии, поскольку они не изменяют поведение коррозионного агента и не изменяют склонность основания к коррозии. В этих красках также могут использоваться слои металлических или силикатных чешуек, чтобы обеспечить извилистый путь, что затрудняет попадание воды, пробившей поверхность краски, на подложку. Однако, если пленка краски повреждена, коррозия произойдет очень быстро из-за отсутствия защиты от окружающей среды. Некоторые из широко используемых пассивных антикоррозионных красок включают алкидные, акриловые, аминовые эпоксидные смолы, полиамидные эпоксидные смолы, уретановые и полиуретановые.

В этих красках также могут использоваться слои металлических или силикатных чешуек, чтобы обеспечить извилистый путь, что затрудняет попадание воды, пробившей поверхность краски, на подложку. Однако, если пленка краски повреждена, коррозия произойдет очень быстро из-за отсутствия защиты от окружающей среды. Некоторые из широко используемых пассивных антикоррозионных красок включают алкидные, акриловые, аминовые эпоксидные смолы, полиамидные эпоксидные смолы, уретановые и полиуретановые.

Эти краски также используются как для временной защиты, так и для активной защиты от коррозии. Жертвенные покрытия используют как барьерную защиту, так и катодную защиту для защиты подложки, при этом катодная защита используется при разрушении пленки краски (например, царапина, скол). В этих покрытиях используется присутствие металлов, которые являются более активными и будут корродировать преимущественно на подложке, помогая предотвратить коррозию нижнего слоя. Типичные расходуемые коррозионные пигменты включают фосфат цинка (ZnPO4), цинковую пыль или соединения хромата 6+ (CrVI). Существует ряд проблем с использованием этих соединений в антикоррозионных красках, связанных с серьезными проблемами со здоровьем и окружающей средой, возникающими в результате использования как цинковых, так и хроматных соединений. Это привело к ограничению использования шестивалентного хрома в Европе и других странах, при этом европейским компаниям требуется специальное и очень ограниченное разрешение REACH на использование этих соединений. Во всем мире настоятельно рекомендуется отказаться от использования этих типов материалов в антикоррозионных покрытиях. Краски с активной защитой от коррозии содержат добавку, которая может влиять на коррозионные реакции, вызванные воздействием агрессивных элементов, нарушая химические реакции коррозии. Они часто используются в праймерах.

Существует ряд проблем с использованием этих соединений в антикоррозионных красках, связанных с серьезными проблемами со здоровьем и окружающей средой, возникающими в результате использования как цинковых, так и хроматных соединений. Это привело к ограничению использования шестивалентного хрома в Европе и других странах, при этом европейским компаниям требуется специальное и очень ограниченное разрешение REACH на использование этих соединений. Во всем мире настоятельно рекомендуется отказаться от использования этих типов материалов в антикоррозионных покрытиях. Краски с активной защитой от коррозии содержат добавку, которая может влиять на коррозионные реакции, вызванные воздействием агрессивных элементов, нарушая химические реакции коррозии. Они часто используются в праймерах.

Inhibispheres® обеспечивают активную защиту от коррозии при включении в традиционную систему барьерной окраски и способствуют самовосстановлению пленки краски при повреждении, предотвращая возникновение коррозии. Благодаря их однородному распределению по всему покрытию Inhibispheres® обеспечивает защиту независимо от того, где покрытие повреждено, распространяясь к месту коррозии, чтобы быстро предотвратить дальнейшую коррозию. Разработанный со специально подобранными ингибиторами коррозии, Inhibispheres® можно использовать как на стальных, так и на алюминиевых поверхностях, как в системах окраски на водной основе, так и на основе растворителей, а пролонгированное действие Inhibispheres® означает, что покрытие обеспечит длительную защиту от коррозии.

Благодаря их однородному распределению по всему покрытию Inhibispheres® обеспечивает защиту независимо от того, где покрытие повреждено, распространяясь к месту коррозии, чтобы быстро предотвратить дальнейшую коррозию. Разработанный со специально подобранными ингибиторами коррозии, Inhibispheres® можно использовать как на стальных, так и на алюминиевых поверхностях, как в системах окраски на водной основе, так и на основе растворителей, а пролонгированное действие Inhibispheres® означает, что покрытие обеспечит длительную защиту от коррозии.

Эффективные методы борьбы с коррозией

Эффективные методы борьбы с коррозией

Многие предприятия используют определенные элементы инфраструктуры для выполнения различных задач. Такие области, как трубопроводная промышленность, строительство и многие другие, в значительной степени зависят от металлических изделий. Трубопроводы отвечают за транспортировку многих жизненно важных жидкостей. Строительная отрасль является одной из самых быстрорастущих отраслей в мире, и она в значительной степени зависит от надлежащего функционирования своего оборудования. Эти ключевые отрасли промышленности и другие, подобные им, чрезвычайно восприимчивы к повреждениям, вызванным коррозией. Коррозия на трубопроводе может привести к задержкам в обслуживании, серьезным повреждениям конструкции и даже дырам, что ставит под угрозу не только оборудование, но и безопасность рабочих. Коррозия в строительной отрасли может привести к серьезному повреждению машин и поставить под угрозу жизнь рабочих из-за падения или неисправности оборудования.

Эти ключевые отрасли промышленности и другие, подобные им, чрезвычайно восприимчивы к повреждениям, вызванным коррозией. Коррозия на трубопроводе может привести к задержкам в обслуживании, серьезным повреждениям конструкции и даже дырам, что ставит под угрозу не только оборудование, но и безопасность рабочих. Коррозия в строительной отрасли может привести к серьезному повреждению машин и поставить под угрозу жизнь рабочих из-за падения или неисправности оборудования.

Существует множество видов коррозии; некоторые действуют довольно быстро, а другие медленно, поэтому их опасность не столь очевидна. Коррозия является одним из наиболее опасных природных процессов, поражающих здания, сооружения, трубопроводы, оборудование и предприятие в целом. Процесс коррозии описывает износ металлов с течением времени. Чтобы компания процветала, ее инфраструктура должна работать. Многие предприятия воспринимают свою инфраструктуру как должное, но существуют серьезные угрозы неуправляемой коррозии. Ознакомьтесь с этими эффективными методами борьбы с коррозией, которые помогут защитить вашу инфраструктуру от повреждений.

Ознакомьтесь с этими эффективными методами борьбы с коррозией, которые помогут защитить вашу инфраструктуру от повреждений.

Используйте устойчивые к коррозии металлы

Использование устойчивых к коррозии металлов может снизить риск развития серьезных проблем с коррозией в вашей инфраструктуре. Некоторые металлы более устойчивы к коррозии, чем другие. Некоторые металлы реагируют с другими элементами, выделяя энергию. Все металлы имеют разный уровень реакционной способности. Выбор металла, который менее реактивен, чем другие, является хорошим способом начать профилактику незначительной коррозии. Хотя простой выбор менее реактивного металла не предотвратит коррозию полностью, это отличное место для начала. Железо и сталь — это два металла, которые очень подвержены коррозии, а также широко используются во многих конструкциях. Полностью заменить используемые в конструкции металлы нереально и крайне затратно.

При строительстве новых конструкций следует помнить об использовании материалов, устойчивых к коррозии. Это может снизить риск развития коррозии новой конструкции в течение всего срока ее службы. Даже при работе с коррозионно-стойкими металлами важно предпринимать дальнейшие шаги для предотвращения коррозии и защиты структурной целостности.

Это может снизить риск развития коррозии новой конструкции в течение всего срока ее службы. Даже при работе с коррозионно-стойкими металлами важно предпринимать дальнейшие шаги для предотвращения коррозии и защиты структурной целостности.

Нанесение защитных покрытий

Другим способом предотвращения коррозии является нанесение защитных покрытий на металлы, используемые в вашей конструкции или оборудовании. Защитные покрытия представляют собой краску, эпоксидную смолу или другой покрывающий материал. В некоторых случаях вы просто наносите покрытие, как слой краски на металл. Эти покрытия действуют как барьеры для защиты вашего металла от агрессивных сред. Это недорогой метод добавления слоя защиты от коррозии к вашим металлам. Защитные покрытия бывают разных материалов, таких как краска, порошок или пластик. Краски наносятся кистью на поверхность. Порошки прикрепляются к металлической поверхности под действием тепла, что создает очень тонкую пленку. Пластик обычно напыляют на поверхность. Все эти методы обеспечивают мягкую защиту от коррозионно-активных материалов и факторов окружающей среды, предотвращая и отсрочив образование коррозии на ваших конструкциях.

Все эти методы обеспечивают мягкую защиту от коррозионно-активных материалов и факторов окружающей среды, предотвращая и отсрочив образование коррозии на ваших конструкциях.

Несмотря на то, что защитные покрытия чрезвычайно полезны в качестве метода предотвращения коррозии, не гарантируется, что они полностью остановят коррозию. Защитное покрытие со временем изнашивается и может потребоваться повторное нанесение. Это может стать гораздо более дорогостоящим и трудоемким, чем первоначально планировалось многими предприятиями. Это большой шаг на пути к борьбе с коррозией.

Реализация катодной защиты

Катодная защита является распространенным методом, используемым для ограничения коррозии. Катодная защита защищает ваши металлические материалы от коррозии, превращая анодные участки на поверхности металла в катодные участки. Это означает, что активные очаги коррозии превращаются в пассивные. Это делается посредством процесса подачи электрического тока от внешнего источника. Это можно сделать с помощью гальванических анодов, которые являются очень активными металлами. Этот процесс часто называют жертвенной системой, потому что гальванические аноды используются в качестве жертвы для защиты поверхности металла от коррозии. Этот процесс наиболее эффективен для предотвращения коррозии, и его следует использовать для контроля коррозии в ваших конструкциях и системах.

Это можно сделать с помощью гальванических анодов, которые являются очень активными металлами. Этот процесс часто называют жертвенной системой, потому что гальванические аноды используются в качестве жертвы для защиты поверхности металла от коррозии. Этот процесс наиболее эффективен для предотвращения коррозии, и его следует использовать для контроля коррозии в ваших конструкциях и системах.

Катодная защита, наряду с соответствующими покрытиями, является лучшим вариантом для защиты от коррозии подземных сооружений. Сочетание нескольких методов борьбы с коррозией — лучший способ борьбы с неизбежным воздействием коррозионных материалов на ваши металлы, что в конечном итоге приводит к их износу и выходу из строя. Катодная защита использует реакции для предотвращения нежелательной химической реакции, которая вызывает коррозию, часто принимающую форму ржавчины. Полный план борьбы с коррозией должен быть на месте, чтобы тщательно защитить вашу конструкцию и металлические поверхности от ржавчины.

Однако в конечном итоге коррозия все же возникает, независимо от мер, которые вы можете предпринять для защиты своих конструкций. Абсолютно лучший способ борьбы с коррозией и контроля над ней — это обратиться к проверенным консультантам по коррозии, которые могут предоставить вам опросы, в которых будет подробно описано, что вам нужно знать, чтобы помочь исправить, предотвратить и контролировать коррозию. Вы узнаете о любых текущих проблемах с коррозией, с которыми сталкивается ваша конструкция, а также вам будут предоставлены варианты создания плана для решения этих проблем до того, как их серьезность возрастет до опасного уровня. Еще одно преимущество, которое вы получите от профессионального консультанта по коррозии, заключается в том, что он предоставит вам полный список проблем, которые могут перерасти в проблемы. Таким образом, вы можете принять меры до того, как коррозия начнет угрожать структурной целостности материалов вашего бизнеса. Консультант по коррозии также поможет вам разработать план полного обслуживания для защиты ваших металлических материалов от коррозионных элементов в будущем.

Все эти услуги предоставляет вам компания Dreym Engineering. Мы проводим исследования катодной защиты, которые включают консультации профессионального инженера. Наша команда профессиональных экспертов будет неустанно работать, чтобы помочь вам создать безопасную, стабильную и долговечную рабочую среду, структуру или конвейер. Свяжитесь с нами сегодня, чтобы узнать стоимость услуг. Коррозию можно контролировать и ограничивать при правильной работе правильных людей.

Будущее защиты от коррозии

Опубликовано 07 мая 2018 г. 10:44:07

Будущее предотвращения коррозииСегодня мы прилагаем все усилия для защиты производственных активов от коррозии. Коррозия приводит к ряду проблем, все из которых мешают работе и снижают прибыль. Трубы особенно подвержены коррозии, как и другие детали и оборудование. Защита этих активов от коррозии — это одно, а предотвращение коррозии — важная часть этого процесса.

Методы защиты сами по себе не гарантируют отсутствие коррозии. Профилактика – это дополнительный уровень защиты от коррозии. Профилактика позволяет выявлять условия, которые могут привести к коррозии, и принимать своевременные меры для ее устранения, а по мере того, как защита от коррозии становится все более продвинутой благодаря инновационным разработкам и исследованиям, тем лучше вы сможете защитить свои активы и увеличить свою прибыль. Shawcor признает важность использования новейших технологий и знает, что защита целостности ваших операционных активов является ключом к производительности. Будущее предотвращения коррозии уже наступило, и вот три примера того, как оно выглядит.

Профилактика – это дополнительный уровень защиты от коррозии. Профилактика позволяет выявлять условия, которые могут привести к коррозии, и принимать своевременные меры для ее устранения, а по мере того, как защита от коррозии становится все более продвинутой благодаря инновационным разработкам и исследованиям, тем лучше вы сможете защитить свои активы и увеличить свою прибыль. Shawcor признает важность использования новейших технологий и знает, что защита целостности ваших операционных активов является ключом к производительности. Будущее предотвращения коррозии уже наступило, и вот три примера того, как оно выглядит.

Современность: предотвращение коррозии

Сегодня существуют методы предотвращения коррозии, дополняющие традиционные неразрушающие испытания. Эти методы более надежны и предлагают ранее недоступные преимущества. Три метода, в которых используются передовые технологии, включают рентген в реальном времени, ультразвуковое исследование и компьютерную рентгенографию.

Рентгенография в реальном времени

Рентгенография в реальном времени — это форма радиографии в реальном времени (РТР), в которой используется источник рентгеновского излучения и усилитель изображения или детектор для получения изображения внешнего диаметра трубопровода; как и любой рентген, этот метод создает изображение через изоляцию. Источник рентгеновского излучения позволяет этому процессу развить превосходное разрешение, поэтому, если есть изменение профиля внешнего диаметра, оно будет четко установлено. Изменение указывает на возможное накопление коррозии. Процесс рентгенографии высокого разрешения Shawcor в реальном времени предлагает передовые технологии для получения цифровых рентгенограмм, которые можно архивировать для будущих проверок.

Ультразвуковой контроль

Ультразвуковой контроль (UT) использует высокочастотные звуковые волны для точного измерения толщины стенок. Как инструмент прогнозирования, он не требует вмешательства и надежен и не требует вырезания изоляции или участка трубы для тестирования и проверки. Кроме того, он может дать полную картину целостности инфраструктуры, таким образом, он может заменить старый метод эксплуатации оборудования через конвейеры и так до тех пор, пока что-то не произойдет и оно не выйдет из строя. Этот диагностический и профилактический инструмент также особенно важен по мере старения операционных активов.

Кроме того, он может дать полную картину целостности инфраструктуры, таким образом, он может заменить старый метод эксплуатации оборудования через конвейеры и так до тех пор, пока что-то не произойдет и оно не выйдет из строя. Этот диагностический и профилактический инструмент также особенно важен по мере старения операционных активов.

Компьютерная рентгенография

Компьютерная рентгенография (CR) оценивает внутреннюю или внешнюю коррозию с использованием пластины для визуализации для определения толщины стенки и возможных потерь стенки. Изображения сканируются в компьютерную систему, где используется программное обеспечение для анализа и обработки данных, чтобы их можно было интерпретировать как эффективное использование. Компьютеризированные изображения позволяют быстро проверять и, следовательно, быстро реагировать. Цифровыми изображениями можно обмениваться — даже по электронной почте — так что удаленный анализ может быть легко выполнен. Кроме того, изображения можно сохранять, что позволяет создавать базу данных и исторические ориентиры для будущих сравнений или проверок.

Немедленно: Предотвращение коррозии

Технологии постоянно совершенствуются, а вместе с этим совершенствуются эффективность и производительность. Два новых метода, которые формируют эту область, — это самовосстанавливающиеся нанопокрытия и дроны для обнаружения коррозии. Самовосстанавливающиеся покрытия предлагают новый способ предотвращения утечек и обеспечения целостности трубопровода и другого связанного с ним оборудования. Эта технология существует уже несколько лет, но еще не доведена до совершенства для широкого использования в промышленности. Дроны, которые могут обнаруживать коррозию в трубопроводах, появились относительно недавно, но они предлагают то преимущество, что систематически и всесторонне покрывают большую площадь, в том числе труднодоступные районы. Развитие этих технологий коренным образом изменит то, как сегодня работают операции, включая затраты, связанные с этими операциями.

Решения: Предотвращение коррозии с помощью управления коррозией

Как вы знаете, наихудшие сценарии коррозии приводят к утечкам или взрывам, а это неприемлемо. Современные технологии могут помочь нам предотвратить проблемы, вызванные коррозией или эрозией. Выявление проблем может быть рентабельным с помощью неразрушающего контроля (НК). Shawcor — лидер в области решений для защиты от коррозии. Мы используем только самые передовые технологии для наших методов. Многие из систем предотвращения коррозии Shawcor являются запатентованными, портативными, дистанционно управляемыми и позволяют проводить проверки из безопасной рабочей среды. Одних только этих преимуществ достаточно, чтобы связаться с Shawcor сегодня, чтобы узнать больше об их услугах и о том, как они могут помочь вашей работе бесперебойно работать долгие годы.

Современные технологии могут помочь нам предотвратить проблемы, вызванные коррозией или эрозией. Выявление проблем может быть рентабельным с помощью неразрушающего контроля (НК). Shawcor — лидер в области решений для защиты от коррозии. Мы используем только самые передовые технологии для наших методов. Многие из систем предотвращения коррозии Shawcor являются запатентованными, портативными, дистанционно управляемыми и позволяют проводить проверки из безопасной рабочей среды. Одних только этих преимуществ достаточно, чтобы связаться с Shawcor сегодня, чтобы узнать больше об их услугах и о том, как они могут помочь вашей работе бесперебойно работать долгие годы.

Подробнее о Shawcor

Нефть и газ | Energy Services

Подписавшись на информационный бюллетень Shawcor, вы будете первым, кто узнает о наших ведущих в отрасли компетенциях, новостях и событиях, происходящих в вашем регионе. Зарегистрируйтесь сегодня и оставайтесь на связи с возможностями, технологическими платформами и глобальными решениями Shawcor.

Происходит окисление вследствие контакта с кислородом воздуха и содержащимися в нем водяными парами. Присутствие в воздухе загрязнений в виде химически активных веществ ускоряет ржавление.

Происходит окисление вследствие контакта с кислородом воздуха и содержащимися в нем водяными парами. Присутствие в воздухе загрязнений в виде химически активных веществ ускоряет ржавление.

При выплавке стали в ее состав добавляют легирующие присадки, такие, как Cr, Mo, Nb, Ni. Они способствуют образованию на поверхности детали прочной и химически стойкой пленки окислов, препятствующей доступу агрессивных газов и жидкостей к железу.

При выплавке стали в ее состав добавляют легирующие присадки, такие, как Cr, Mo, Nb, Ni. Они способствуют образованию на поверхности детали прочной и химически стойкой пленки окислов, препятствующей доступу агрессивных газов и жидкостей к железу.