Срок поверки манометров в системе отопления: Запрашиваемая страница не найдена!

alexxlab | 05.03.1990 | 0 | Разное

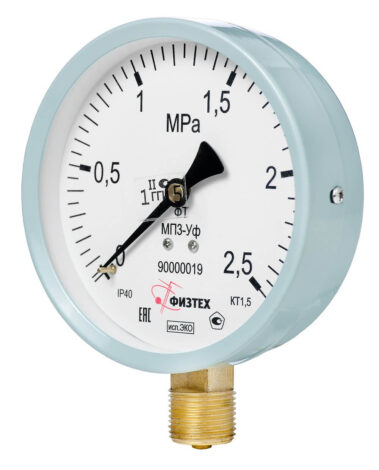

Поверка манометров с трубкой Бурдона, медный сплав модели 111.10, 111.12 – Реестр 15141-13 Методика поверки Свидетельство об утверждении РЦСМ

Стоимость оказания услуг:

от 1000 ₽

Заказать услугу

Запросить КП

- Описание услуги

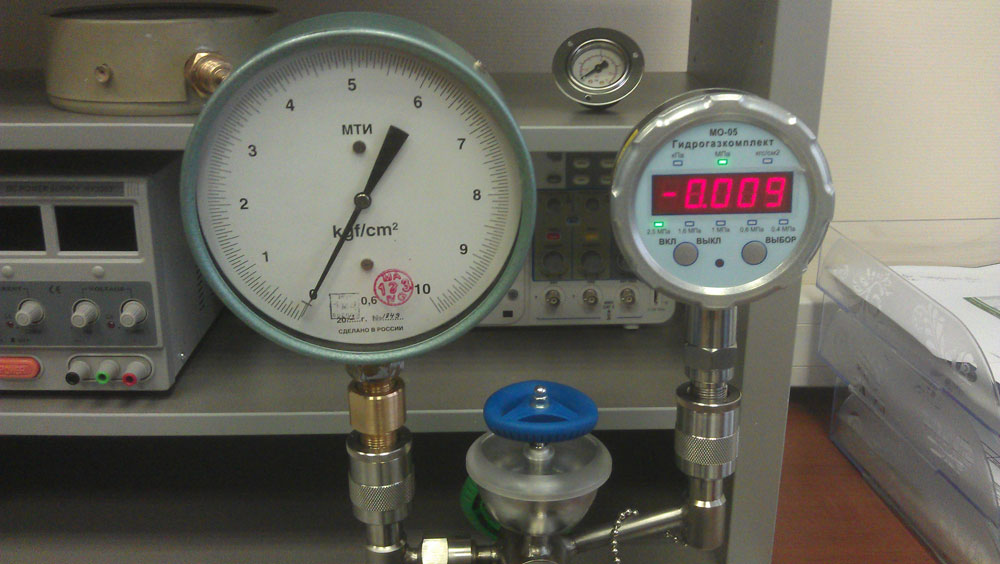

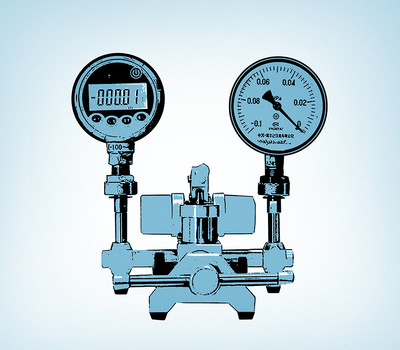

- Применяемые эталоны

- Технические характеристики

Поверка манометров с трубкой Бурдона, медный сплав модели 111.10, 111.12 проходит в аккредитованной лаборатории РЦСМ и занимает от 1 до 5 дней.

Применение и поверка манометров с трубкой Бурдона, медный сплав модели 111.10, 111.12

- Для газообразных и жидких сред, с низкой вязкостью, некристаллизующихся, неагрессивных к медным сплавам

- Пневматика

- Отопление, вентиляция, кондиционирование воздуха

- Медицинское оборудование

Особенности

- Надежный и экономичный

- Конструкция по EN 837-1

- Номинальный размер 40, 50, 63, 80, 100 и 160 мм

- Диапазоны до 0 … 400 бар

Описание

Манометры модели 111 построены на основе известной измерительной системы с трубкой Бурдона. При подаче давления отклонение трубки Бурдона, пропорциональное подаваемому давлению, преобразуется в механическое перемещение и с помощью тяги отображается на циферблате.

При подаче давления отклонение трубки Бурдона, пропорциональное подаваемому давлению, преобразуется в механическое перемещение и с помощью тяги отображается на циферблате.

Модульная конструкция позволяет выбирать различные материалы корпуса, технологические присоединения, значения номинального диаметра и шкалы. Благодаря такому широкому выбору прибор может применяться в самых разных областях промышленности.

Для монтажа в панелях управления манометры, в зависимости от технологического присоединения, могут комплектоваться плоскими фланцами или треугольной рамкой и монтажным кронштейном.

Производство стандартной версии модели 111 на современных линиях оптимизировано по затратам и выполняется в объеме несколько миллионов штук в год.

Поверка осуществляется по методике МИ 2124-90 «ГСИ Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры показывающие и самопишущие. Методика поверки».

Основные средства поверки:

- грузопоршневые манометры избыточного давления МП-2,5; МП-6; МП-60; МП-600 классов точности 0,02 и 0,05, по ГОСТ 8291-83;

- калибратор давления пневматический «Метран-504 Воздух» с диапазоном измерений (1-250) кПа, пределы допускаемой основной относительной погрешности ± 0,01 % .

- термометр с пределами измерений 15-25 0 С с погрешностью не более 0,1 0 С ГОСТ 28498-90.

| Наименование характеристики | Значения характеристики для модификации | ||||||

| 111.10 | 111.11 | 111.12 | 111.16 | 111.20 | 111.22 | 101.00 | |

| 1. Верхний предел измерений избыточного давления*, МПа | 0,06 — 40 | 0,1 — 40 | 0,06 — 40 | 0,06 — 40 | 0,06 — 60 | 0,1 — 60 | 0,4; 0,6 |

| 2. Пределы основной допускаемой приведенной диапазона | ±1,5; ±1,6; ±2,5 | ±2,5 | ±1,5; ±1,6; ±2,5; ±4,0 | ±1,5; ±1,6; ±2,5 | ±1,5; ±1,6; ±2,5 | ±1,5; ±1,6 | ±2,5 |

| 3. Вариация показаний, % | 1,5; 1,6; 2,5 | 2,5 | 1,5; 1,6; 2,5; 4,0 | 1,5; 1,6; 2,5 | 1,5; 1,6; 2,5 | 1,5; 1,6 | 2,5 |

4. Пределы Пределыдопускаемой дополнительной температурной погрешности, %/10оС | ± 0,4 | ± 0,4 | ± 0,4 | ± 0,4 | ± 0,3 | ± 0,3 | ± 0,4 |

| 5. Диапазон температуры окружающего воздуха, С | минус 40 — 60 | минус 40 — 60 | минус 40 -60 | минус 40 — 60 | минус 25 — 60; минус 40 — 60 | минус 25 — 60 | 0 — 60 |

| 6. Диаметр корпуса | 40, 50, 63, 80, 100, 160 | 40, 50, 63 | 27, 40, 50, 63, 80,100 | 40, 50, 63 | 100; 160 | 100; 160 | 40 |

| 7. Масса, кг, не более | 0,08 — 0,85 | 0,09 — 0,15 | 0,033-0,26 | 0,063 0,078 | 0,6 — 0,91 | 0,6 — 0,91 | 0,06 |

| 8. Средний срок службы, лет | 10 | 10 | 10 | 10 | 10 | 10 | 10 |

| Наименование характеристики | Значения характеристики для модификации | ||||||

111. 26 26 | 113.13 | 113.53 | 131.11 | 111.14 | 116.15 | 111.31 | |

| 1. Верхний предел измерений избыточного давления1, МПа | 0,25 — 40 | 0,1 — 40 | 0,1 — 40 | 0,1 — 100 | 0,4 — 1,2 | 16 — 40 | 0,25 — 40 |

| 2. Пределы основной допускаемой приведенной погрешности, % от диапазона | ±1,5; ±1,6; ±2,5 | ±2,5 | ±1,5; ±1,6; ±2,5 | ±2,5 | ±1,6; ±2,5 | ±2,5 | ±2,5 |

| 3. Вариация показаний, % | 1,5; 1,6; 2,5 | 2,5 | 1,5; 1,6; 2,5 | 2,5 | 1,6; 2,5 | 2,5 | 2,5 |

| 4. Диаметр корпуса, мм | 40, 50, 63, 80 | 40, 50, 63 | 40, 80, 100 | 40, 50, 63 | 63, 80 | 36, 41 | 50 |

| 5. Диапазон температуры окружающего о/~’ воздуха, С | минус 40 — 60 | минус 20 — 60 | минус 20 — 60 | минус 40 — 60 | минус 20 — 60 | минус 40 — 60 | минус 20 — 60 |

6. Пределы Пределыдопускаемой дополнительной температурной погрешности, %/10 оС | ± 0,4 | ± 0,4 | ± 0,4 | ± 0,4 | ± 0,4 | ± 0,4 | ± 0,4 |

| 7. Масса, кг, не более | 0,06 — 0,12 | 0,13 — 0,21 | 0,15 — 0,55 | 0,05 — 0,12 | 0,08 — 0,11 | 0,021-0,024 | 0,13 |

| 8. Средний срок службы, лет | 10 | 10 | 10 | 10 | 10 | 10 | 10 |

Задать вопрос

выбор начального значения и диапазона изменения

Непременным элементом любого комплекса отопительного оборудования являются манометры и предохранительный клапан, соответственно визуализирующие процесс изменения давления в системе отопления и предохраняющие от превышения им предельно допустимой величины.

Манометры служат для контроля данной величины, фиксации ее отклонений от номинальных значений. Снижение их на 0,02 МПа (0,2 ат) является сигналом для поиска утечек теплоносителя или проверки достаточности давления газа (воздуха) в расширительном бачке. Ввод системы в эксплуатацию предваряется обязательным этапом гидроиспытаний повышенным давлением, выявляющих места потенциальных утечек, подлежащих заблаговременному ремонту.

Ввод системы в эксплуатацию предваряется обязательным этапом гидроиспытаний повышенным давлением, выявляющих места потенциальных утечек, подлежащих заблаговременному ремонту.

Какое давление показывает манометр?

Эта физическая величина характеризует степень сжатия среды, в нашем случае – жидкого теплоносителя, закачанного внутрь системы отопления. Измерить любую физическую величину означает сравнить ее с некоторым эталоном. Процесс измерения давления жидкого теплоносителя любым механическим манометром (вакуумметром, мановакуумметром) представляет сравнение его текущей величины в точке размещения прибора с атмосферным давлением, играющим роль эталона измерения.

Чувствительные элементы манометров (трубчатые пружины, мембраны, и др.) сами находятся под действием атмосферы. Наиболее распространенный пружинный манометр имеет чувствительный элемент, представляющий один виток трубчатой пружины (см. поз. рисунка ниже). Верхний конец трубки запаян и связан поводком 4 с зубчатым сектором 5, сцепленным с шестеренкой 3, на вал которой насажена стрелка 2.

Устройство пружинного манометра.

Исходное положение трубки-пружины 1, соответствующее нулю шкалы измерения, определяется деформацией формы пружины давлением атмосферного воздуха, заполняющего корпус манометра. Жидкость, поступающая внутрь трубки 1, стремится дополнительно деформировать ее, поднимая верхний запаянный конец выше на расстояние l, пропорциональное своему внутреннему давлению. Сдвиг конца трубки-пружины преобразуется передаточным механизмом в поворот стрелки.

Угол φ отклонения последней пропорционален разности полного давления жидкости в трубке-пружине 1 и местного атмосферного. Измеренное таким прибором давление называется манометрическим или избыточным. Точкой его отсчета является не абсолютный нуль величины, эквивалентный отсутствию воздуха вокруг трубки 1 (вакуум), а местное атмосферное давление.

Известны манометры, показывающие абсолютное (без вычета атмосферного) давление среды. Сложное устройство плюс высокая цена препятствуют широкому использованию таких приборов в системах отопления.

Величины давлений, указываемых в паспортах любых котлов, насосов, запорной (регулирующей) арматуры, трубопроводов являются именно манометрическими (избыточными). Измеряемая манометрами избыточная величина используется в гидравлических (тепловых) расчетах отопительных систем (оборудования).

Манометры в системе отопления.

Теплоноситель в статическом и динамическом состояниях

Теплоноситель любой системы отопления может находиться в двух состояниях:

- неподвижном (статическом), когда отсутствует нагрев в гравитационной системе (отсутствует естественная циркуляция) или выключен циркуляционный насос в системе с принудительной циркуляцией;

- подвижном (динамическом), вызываемом такими причинами:

- естественной циркуляцией теплоносителя, побуждаемой градиентом давления вследствие неравномерности прогрева рабочей жидкости вдоль контура гравитационной системы отопления;

- принудительной циркуляцией теплоносителя, побуждаемой циркуляционным насосом;

- тепловым расширением теплоносителя, побуждающим его вытеснять воздух/газ из расширительных баков, занимая освободившиеся объемы.

Неподвижный теплоноситель оказывает на внутренние поверхности элементов системы только (гидро)статическое давление, изучаемое гидростатикой. Движущийся теплоноситель характеризуется (гидро)динамическим давлением, изучаемым гидродинамикой. Оно складывается из статической составляющей, затем части, определяемой тепловым расширением жидкости, наконец составляющей, создаваемой т.наз. скоростным напором движущейся жидкости. Далее, рассматривая движущийся нагретый теплоноситель, будем использовать термин рабочее (результирующее) давление.

Составляющие рабочего давления в системе отопления

Гидростатическая составляющая

Определяется конструкцией системы и не зависит от работы циркуляционного насоса. Известны два конструктивных типа систем:

- открытого типа;

- (герметично) закрытого типа.

Два основных конструктивных типа систем отопления.

Теплоноситель открытой системы имеет свободную поверхность внутри расширительного бака, установленного вверху системы для вывода воздушных пузырей. В любой точке такой системы действует статическое давление, равное весу столба жидкости над ней, плюс местное атмосферное давление. Показания манометра, установленного в нижней точке открытой системы, будут максимальными, вблизи свободной поверхности жидкости они будут почти нулевыми.

В любой точке такой системы действует статическое давление, равное весу столба жидкости над ней, плюс местное атмосферное давление. Показания манометра, установленного в нижней точке открытой системы, будут максимальными, вблизи свободной поверхности жидкости они будут почти нулевыми.

(Гидро)статическую составляющую удобно измерять в метрах водяного столба (м. вод. ст), учитывая, что столб воды высотой 10 м любого сечения/формы (независимо от числа/длины горизонтальных участков) создает давление на свое основание, равное 1 ат ≈1 бар.

Рассмотрим некоторую открытую систему отопления (теплоноситель неподвижен).

Статическое давление на разных уровнях.

Над верхним манометром расположен водяной столб высотой 6 м –5,5 м = 0,5 м. Показания прибора будут равны 0,05 ат. Над средним манометром одновременно расположены два столба воды. Первый высотой 6 м –2 м =4 м образован вертикальным двухтрубным стояком с радиаторами, второй – трубопроводом расширительного бака и самим баком, высота столба равна 7 м – 2 м = 5 м. Средний манометр покажет 0,5 ат. Над нижним манометром находится столб воды 7 м –0.7 м = 6,3 м. Его показания будут равны 0,63 ат.

Средний манометр покажет 0,5 ат. Над нижним манометром находится столб воды 7 м –0.7 м = 6,3 м. Его показания будут равны 0,63 ат.

Закрытая система оснащена герметичным расширительным бачком, имеющим две камеры (газовую, жидкостную), разделенные эластичной мембраной. Статическое давление неподвижной (установившийся режим) жидкости на мембрану должно уравновешиваться сопротивлением сжатию газа (сжатого воздуха, азота). Начальное статическое давление холодного теплоносителя закрытой системы, устанавливаемое при первоначальном заполнении, должно удовлетворять двум следующим требованиям:

- быть достаточно большим для предотвращения «завоздушивания» системы через элементы, периодически сообщающиеся с атмосферой: воздухоотводчики, предохранительные клапаны, сливные вентили и др.;

- не слишком превышать давление газа внутри мембранного бачка, чтобы заполняющий систему теплоноситель не занял весь его объем. Иначе не останется места, чтобы принять избыточный объем нагретой рабочей жидкости.

Ориентировочно статическое давление залитого холодного теплоносителя принимается равным 1,5-1,6 ат ≈ 1,5-1,6 бара, что соответствует нижней точке системы на «обратке» перед/после насоса (см.рис. ниже). Именно до такой степени сжат азот, закачиваемый в «фирменные» мембранные бачки заводами-изготовителями. Настроечное давления газа бачка следует устанавливать (подкачивая/стравливая газ) ниже гидростатического давления жидкости в месте установки на 0,1 ат≈0,1 бара, чтобы немного жидкости сразу зашло внутрь. Этот объем пригодится, если непрогретый теплоноситель подвергнется внезапному (ночному) охлаждению. Сжатие рабочей жидкости вследствие такого охлаждения при отсутствии теплоносителя внутри бачка неизбежно вызовет «завоздушивание» системы.

Типовое настроечное давление мембранного бачка (нижняя установка).

На выносных флажках показаны величины типовых статических давлений теплоносителя в характерных точках. Мембранный бачок может быть установлен вверху системы. Типовые статические давления теплоносителя, соответствующие верхней установке бачка, показаны на следующем рисунке.

Типовые статические давления теплоносителя, соответствующие верхней установке бачка, показаны на следующем рисунке.

Настроечное давление газа при верхней установке мембранного бачка.

(Гидро)динамическая составляющая

Движение теплоносителя является следствием работы циркуляционного насоса, создающего в любом замкнутом контуре системы отопления градиент (гидро)динамического давления, непрерывно снижающегося от выходного до входного патрубка насоса. Любой насос характеризуется создаваемым напором H, м. Физический смысл напора – приращение энергии жидкости после прохождения рабочей камеры насоса. Практически напор отождествляют с давлением, интерпретируя его как высоту обеспечиваемого насосом вертикального столба воды (измеряется в м. вод.ст).

Любой (сколь угодно малый) выделенный объем жидкости, ограниченный площадками, перпендикулярными направлению движения, со стороны, обращенной к выходному патрубку, оказывается сжатым сильнее, чем со стороны входного патрубка. Силы, создаваемые давлением на противоположные (по ходу контура) стороны объема, оказываются неуравновешенными, жидкость приходит в движение, описываемое уравнением Бернулли – основным уравнением гидродинамики.

Силы, создаваемые давлением на противоположные (по ходу контура) стороны объема, оказываются неуравновешенными, жидкость приходит в движение, описываемое уравнением Бернулли – основным уравнением гидродинамики.

Хотя внутри чувствительных элементов манометров жидкость неподвижна, динамическая составляющая добавляет к исходной статической некоторую величину, воспринимаемую приборами как увеличение (гидро)статического давления теплоносителя. Однако данное увеличение маскируется гораздо большей (1,2 – 2,2 бар/°С) составляющей, возникающей при тепловом расширении. Внутренний объем системы характеризуется распределением результирующего рабочего давления теплоносителя, создаваемого статической, динамической, тепловой составляющими.

Тепловая составляющая

Увеличение объема воды при нагревании на 100 °С равно 4 %. Вроде бы немного. Однако отсутствие свободного объема для размещения избытка жидкости вызывает (в абсолютно жесткой системе) рост давления около 3 ат/°С. Значит, нагрев ледяной воды до температуры кипения вызовет рост этой величины порядка 300 ат!

Реальные трубопроводы деформируются при нагреве теплоносителя. Они расширяются, предоставляя нагревающейся жидкости больший объем. Поэтому реальный рост давления оказывается несколько ниже:

Они расширяются, предоставляя нагревающейся жидкости больший объем. Поэтому реальный рост давления оказывается несколько ниже:

- в стальных (медных) трубах – примерно 2, 2 ат/°С;

- в полиэтиленовых (полипропиленовых), металлопластиковых трубах – около 1,2 ат/°С.

Даже неспециалисту очевидна невозможность допускать подобный прирост, вызываемый тепловым расширением воды. Антифризы, кстати, имеют еще больший коэффициент теплового расширения. Избыточный объем горячего теплоносителя принимает внутрь себя мембранный расширительный бачок.

Принцип работы мембранного бачка.

Важно правильно выбирать емкость расширительного бака. Специалисты,занимаясь этим, оперируют довольно сложными формулами. Однако практика проектирования/эксплуатации закрытых систем отопления выработала следующее правило: емкость расширительного бака равна 10 % емкости системы.

Правильно выбранные емкость/место установки расширительного бака обеспечивают прирост давления теплоносителя (при максимальном нагреве) примерно 1-1,5 ат, что дает конечную величину 2,5-3 ат. Важно также настроить предохранительный клапан системы на величину, примерно равную (превышение максимум 10 % !) предельно допустимой для отопительного котла. Обычно она составляет около 3 ат.

Важно также настроить предохранительный клапан системы на величину, примерно равную (превышение максимум 10 % !) предельно допустимой для отопительного котла. Обычно она составляет около 3 ат.

Распределение по системе рабочего давления теплоносителя, показываемого манометрами, будет аналогично распределению гидростатической его составляющей: максимальные значения (заведомо большие гидростатических) будут внизу системы отопления, минимальные (также заведомо большие гидростатических) – вверху системы. Это обстоятельство следует учитывать, выбирая место установки расширительного бачка.

Превышение давлением теплоносителя предельной величины

Если процесс эксплуатации сопровождается частыми «подрывами» предохранительного клапана, следует проанализировать возможные причины происходящего:

- заниженная емкость расширительного бачка;

- завышенное настроечное давление газа/воздуха в бачке;

- неправильно выбрано место установки.

Наличие бачка емкостью от 10 % полной емкости системы отопления является практически стопроцентной гарантией исключения первой причины. Впрочем 10 % не являются минимально возможной емкостью. Грамотно спроектированная система может нормально работать и при меньшей величине. Однако определить достаточность емкости бачка сможет только специалист, владеющий методикой соответствующего расчета.

Впрочем 10 % не являются минимально возможной емкостью. Грамотно спроектированная система может нормально работать и при меньшей величине. Однако определить достаточность емкости бачка сможет только специалист, владеющий методикой соответствующего расчета.

Вторая и третья причины тесно взаимосвязаны между собой. Предположим, что воздух/газ накачан до 1,5 бара, а место установки бачка выбрано вверху системы, где рабочее давление, допустим, всегда ниже 0,5 бара. Газ всегда будет занимать весь объем бачка, а расширяющийся теплоноситель останется снаружи. Внизу системы теплоноситель будет давить на трубы теплообменника котла особенно сильно. Регулярный «подрыв» предохранительного клапана будет обеспечен!

Снижение давления теплоносителя ниже нормы – следствие его утечки

Если значение величины, показываемое при отсутствии циркуляции, снизилось от 0,02 бара, причем давление газа в расширительном бачке нормальное, можно начинать искать утечки жидкости. Хорошо, если они визуально проявляются. Малозаметные мелкие утечки выявляют путем пневмоиспытаний системы. Закачав внутрь сжатый воздух, ожидают появления шипения (свиста) в местах разгерметизации. Обычно они наблюдаются в местах соединений трубопроводов с элементами арматуры и отопительными приборами.

Малозаметные мелкие утечки выявляют путем пневмоиспытаний системы. Закачав внутрь сжатый воздух, ожидают появления шипения (свиста) в местах разгерметизации. Обычно они наблюдаются в местах соединений трубопроводов с элементами арматуры и отопительными приборами.

Хорошей профилактикой появлению утечек теплоносителя является опрессовка системы. Так именуются гидроиспытания повышенным давлением. Для заполнения системы водой используется ручной насос, позволяющий плавно поднимать его величину. Подняв ее до определенного уровня, делают паузу на полчаса, контролируя показания манометра. Спад первоначального значения – явный признак утечки, которую вновь ищут визуально или на слух, проводя пневмоиспытания.

Технология проведения опрессовки.

Технологии проведения ремонтов систем отопления постоянно развиваются. Относительно недавно в России получил распространение метод устранения утечек в трубопроводных системах, включая отопительные, основанный на добавлении внутрь системы (посредством насоса) жидкого герметика. Растворяясь в объеме теплоносителя, герметик в местах утечек реагирует с воздухом, образуя прочный уплотняющий слой, ликвидируя любые течи за 1-7 дней (срок определяется размерами дефектов).

Растворяясь в объеме теплоносителя, герметик в местах утечек реагирует с воздухом, образуя прочный уплотняющий слой, ликвидируя любые течи за 1-7 дней (срок определяется размерами дефектов).

Соотношение герметик/теплоноситель для продукта германской марки BCG равно 1:100. Поэтому ремонт системы емкостью 100-200 л обеспечит всего 1-2 л герметика.

Поверка манометров: сроки, методика, правила: периодичность, методика, требования

Технологии Инструменты и оборудование

19 апреля 2017• Обновлено: 19 апреля 2020

1.7K

Методика поверки манометров

Редакция

Команда редакторов Promdevelop

Измерительные приборы и инструменты требуют контроля при помощи метрических измерителей.

Манометры, анализирующие давление жидкостей и газов устанавливают на отопительные котлы, газовые баллоны, используют на производственных агрегатах. Чтобы получать верные показания прибора и обезопасить сотрудников предприятия, следует проводить периодическую поверку манометров.

Особенности монтажа

Измеритель напора должен быть смонтирован только в вертикальном положении. Это должно обеспечить нормальное прочтение полученных данных. Шкала измерителя может быть наклонена на угол не более 30°. Датчик должен быть освещен и огражден от воздействия лучей солнца и низких температур.

После того, как устройство установлено и система готова эксплуатации в штатном режиме, то обеспечения сохранности прибора, не целесообразно сразу нагружать установленное измерительное оборудование. Напор целесообразно поднимать постепенно, без каких-либо скачков и, не пересекая пределов установленных границ.

При установке измерителя на место необходимо герметичность соединения измерителя и штуцера, в который его вмонтировали. Для этого применяют различные герметизирующие материалы, например, ФУМ лента или нить. Для повышения надежности можно герметизирующие материалы обработать герметиком. Все используемые материалы должна соответствовать условиям эксплуатации, то есть, если в системе трубопроводом использован перегретый пар (минимальная температура 130 °C), то установка ФУМ ленты, рассчитанной на рабочую температуру 95 °C недопустимо. Кстати, некоторые монтажные организации, по старинке, в качестве изолирующего материала применяют паклю, надо заметить, что это не приветствуется.

Кстати, некоторые монтажные организации, по старинке, в качестве изолирующего материала применяют паклю, надо заметить, что это не приветствуется.

Законодательная база Российской Федерации

Бесплатная горячая линия юридической помощи

Навигация

Федеральное законодательство

Действия

- Главная

- «ПРАВИЛА УСТРОЙСТВА И БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ СОСУДОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ. ПБ 10-115-96» (утв. Постановлением Госгортехнадзора РФ от 18.04.95 N 20) (ред. от 02.09.97)

| Наименование документ | «ПРАВИЛА УСТРОЙСТВА И БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ СОСУДОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ. ПБ 10-115-96» (утв. Постановлением Госгортехнадзора РФ от 18.04.95 N 20) (ред. от 02.09.97) |

| Вид документа | постановление, перечень, правила |

| Принявший орган | госгортехнадзор рф |

| Номер документа | 20 |

| Дата принятия | 01.01.1970 |

| Дата редакции | 02. 09.1997 09.1997 |

| Дата регистрации в Минюсте | 01.01.1970 |

| Статус | отменен/утратил силу |

| Публикация |

|

| Навигатор | Примечания |

5.3.1. Каждый сосуд и самостоятельные полости с разными давлениями должны быть снабжены манометрами прямого действия. Манометр устанавливается на штуцере сосуда или трубопроводе между сосудом и запорной арматурой.

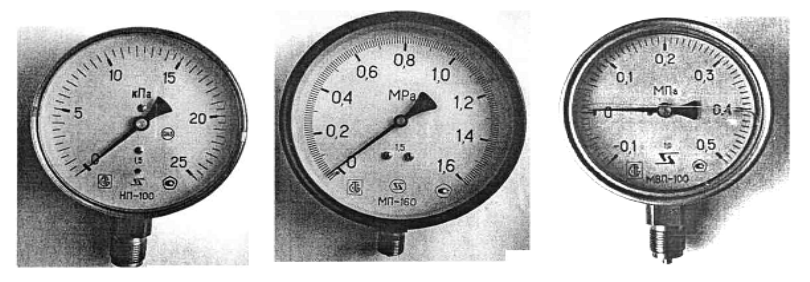

5.3.2. Манометры должны иметь класс точности не ниже: 2,5 — при рабочем давлении сосуда до 2,5 МПа (25 кгс/кв. см), 1,5 — при рабочем давлении сосуда выше 2,5 МПа (25 кгс/кв. см).

5.3.3. Манометр должен выбираться с такой шкалой, чтобы предел измерения рабочего давления находился во второй трети шкалы.

5.3.4. На шкале манометра владельцем сосуда должна быть нанесена красная черта, указывающая рабочее давление в сосуде. Взамен красной черты разрешается прикреплять к корпусу манометра металлическую пластину, окрашенную в красный цвет и плотно прилегающую к стеклу манометра.

5.3.5. Манометр должен быть установлен так, чтобы его показания были отчетливо видны обслуживающему персоналу.

5.3.6. Номинальный диаметр корпуса манометров, устанавливаемых на высоте до 2 м от уровня площадки наблюдения за ними, должен быть не менее 100 мм, на высоте от 2 до 3 м — не менее 160 мм.

Установка манометров на высоте более 3 м от уровня площадки не разрешается.

5.3.7. Между манометром и сосудом должен быть установлен трехходовой кран или заменяющее его устройство, позволяющее проводить периодическую проверку манометра с помощью контрольного.

В необходимых случаях манометр в зависимости от условий работы и свойств среды, находящейся в сосуде, должен снабжаться или сифонной трубкой, или масляным буфером, или другими устройствами, предохраняющими его от непосредственного воздействия среды и температуры и обеспечивающими его надежную работу.

5.3.8. На сосудах, работающих под давлением выше 2,5 МПа (25 кгс/кв. см) или при температуре среды выше 250 град. C, а также со взрывоопасной средой или вредными веществами 1-го и 2-го классов опасности по ГОСТ 12.1.007 вместо трехходового крана допускается установка отдельного штуцера с запорным органом для подсоединения второго манометра.

На стационарных сосудах при наличии возможности проверки манометра в установленные настоящими Правилами сроки путем снятия его с сосуда установка трехходового крана или заменяющего его устройства необязательна.

На передвижных сосудах необходимость установки трехходового крана определяется разработчиком проекта сосуда.

5.3.9. Манометры и соединяющие их с сосудом трубопроводы должны быть защищены от замерзания.

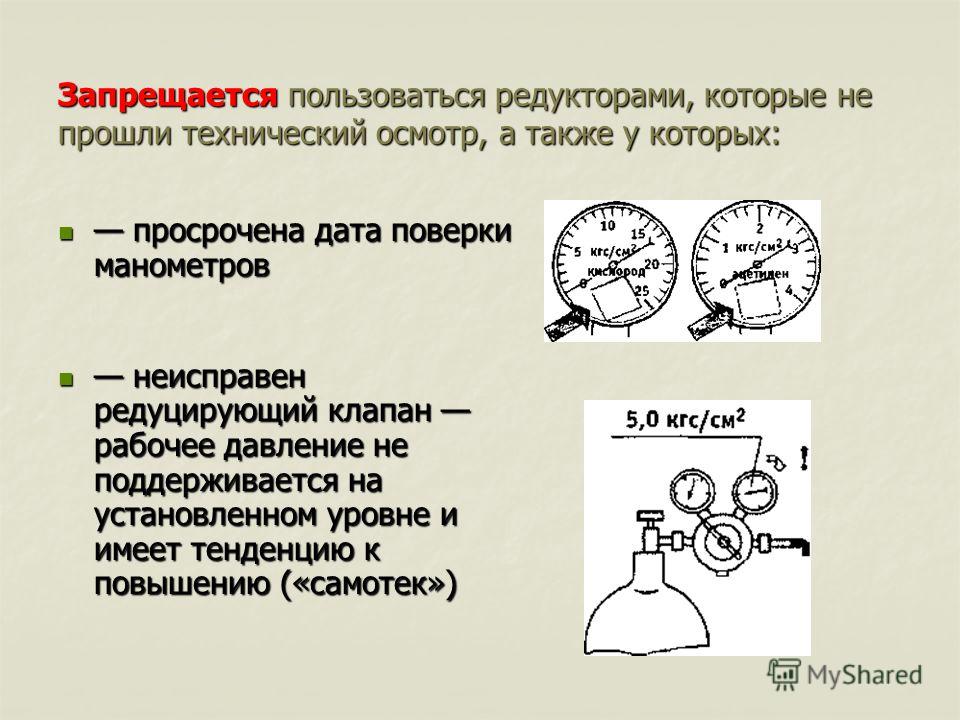

5.3.10. Манометр не допускается к применению в случаях, когда:

отсутствует пломба или клеймо с отметкой о проведении поверки;

стрелка при его отключении не возвращается к нулевому показанию шкалы на величину, превышающую половину допускаемой погрешности для данного прибора;

разбито стекло или имеются повреждения, которые могут отразиться на правильности его показаний.

5.3.11. Поверка манометров с их опломбированием или клеймением должна производиться не реже одного раза в 12 месяцев. Кроме того, не реже одного раза в 6 месяцев владельцем сосуда должна производиться дополнительная проверка рабочих манометров контрольным манометром с записью результатов в журнал контрольных проверок. При отсутствии контрольного манометра допускается дополнительную проверку производить проверенным рабочим манометром, имеющим с проверяемым манометром одинаковую шкалу и класс точности.

Порядок и сроки проверки исправности манометров обслуживающим персоналом в процессе эксплуатации сосудов должны определяться Инструкцией по режиму работы и безопасному обслуживанию сосудов, утвержденной руководством организации — владельца сосуда.

Как часто должны поверяться манометры

Поверка манометра представляет собой процедуру контроля метрологической исправности прибора и точности его показаний. Она выполняется для допуска прибора к эксплуатации в сферах, которые подпадают под государственное регулирование обеспечения единства измерений (ГРОЕИ). Также проверять показания измерителей давления необходимо для обеспечения их безопасной эксплуатации и контроля исправности.

Также проверять показания измерителей давления необходимо для обеспечения их безопасной эксплуатации и контроля исправности.

Манометры должны поверяться с определенной периодичностью, которую указывает производитель в паспорте прибора.

Она зависит от качественных характеристик прибора и требований, которым он должен соответствовать по уровню точности своих показаний. Государством устанавливается предел периодичности поверки от 1 года до 5 лет. Межповерочный интервал начинается в месяц изготовления прибора, независимо от того, сколько он хранился на складе, и с какого периода началась его эксплуатация. Для того чтобы не пропустить срок проведения очередного контрольного осмотра манометра, на предприятии должен вестись журнал поверок.

Чаще всего производители устанавливают ежегодную периодичность проведения поверки.

Однако многие выпускаемые сегодня манометры имеют и более значительный межповерочный интервал, что делает их эксплуатацию более удобной для владельцев.

При успешном прохождении поверки прибор допускается к дальнейшей эксплуатации в течение следующего межповерочного интервала. Если его показания не соответствуют нормам точности, то возникает необходимость заменить манометр.

Периодичность осмотра порошковых ОТ

Срок проверки огнетушителей ОП аналогичен ОУ и ОХ. А вот методика отличается. Для полного осмотра содержимого прибора, нужно его разобрать. Все это должно делаться только в сервисе.

Привезенный туда аппарат раскрывается и производится анализ ОТВ, согласно следующим параметрам:

- внешний вид;

- сыпучесть;

- дисперсность;

- влажность;

- комковатость;

- разрушаемость комков при незначительном физическом воздействии.

При несоответствии хотя бы одного из них норме производится перезаправка.

В отличие от углекислотных и хладоновых приборов, у порошковых осматриваются не все ОТ, которые есть на предприятии. На проверку отправляют любые три процента (не менее одной штуки).

Если с осмотренным огнетушителем все в порядке, годными признают и всю партию. Если нет – перезарядке или утилизации также подвергаются все.

Кстати, обновление таких приборов в обязательном порядке осуществляется каждые пять лет.

Рассмотрев сроки проверки порошковых огнетушителей, перейдем к последним – ОВ.

Все о проверке

Теперь поговорим о том, как производится проверка манометров, какие сроки и периодичность проверяемых устройств и какие правила следует соблюдать.

Если поверка манометров осуществляется в лабораторных условиях, то по правилам она включает в себя следующие этапы:

- визуальная диагностика;

- выставление стрелки шкалы на нулевую метку;

- диагностика положения стрелки на этой метке;

- методика проверки включает в себя выявление основной погрешности.

Периодичность и сроки

Что касается периодичности, то на предприятиях обычно она вносится в соответствующий журнал проверки. Но поскольку рядовые автолюбители обычно не заводят журнал контрольных проверок манометров, эта информация может фиксироваться отдельно в блокноте. Периодичность диагностики может варьироваться в зависимости от производителя устройства, по правилам в среднем она может составлять от 12 до 60 месяцев (автор видео — канал Avtozvuk.ua — База Автозвука).

Периодичность диагностики может варьироваться в зависимости от производителя устройства, по правилам в среднем она может составлять от 12 до 60 месяцев (автор видео — канал Avtozvuk.ua — База Автозвука).

Инструкция по проверке манометра своими руками

Теперь вкратце о том, как проверить манометр своими силами. Перед тем, как приступить к измерению, необходимо произвести визуальную диагностику устройства. Внимательно осмотрите корпус на предмет наличия трещин, сколов, зазоров или других механических повреждений, которые могли бы привести к неработоспособности устройства. Если вы заметили следы повреждений, при этом прибор в принципе не работает, то его дальнейшая диагностика, вероятнее всего, будет бесполезной. Гораздо проще будет купить новое устройство, чем тратить время и ресурсы на ремонт старого.

Что касается непосредственно диагностики значений, то она осуществляется следующим образом:

- Сначала необходимо продиагностировать давление, но для такой проверки вам понадобится так называемый эталонный девайс, то есть то устройство, в показаниях которого вы уверены.

Если силового агрегата или, к примеру, в шинах автомобиля, то измерьте давления сначала одним прибором, а затем — другим. В том случае, если показания вашего устройства не совпадают с эталонным, необходимо произвести его регулировку. Вам необходимо добиться того, чтобы показания от измерения с помощью двух устройств совпадали.

Если силового агрегата или, к примеру, в шинах автомобиля, то измерьте давления сначала одним прибором, а затем — другим. В том случае, если показания вашего устройства не совпадают с эталонным, необходимо произвести его регулировку. Вам необходимо добиться того, чтобы показания от измерения с помощью двух устройств совпадали. - Чтобы выполнить настройку, на корпусе прибора должны располагаться специальные винты регулировки. Если вы используете электронное устройство, то принцип здесь, в целом, аналогичный, однако следует учитывать, что девайсы такого типа обладают инерционностью. Соответственно, показания надо будет удерживать от 8 до 10 с.

- Если эталонный прибор у вас отсутствует, можно произвести диагностику правильности показаний, применив расчеты. Вам потребуется сосуд, об объеме которого вы знаете точно, причем воздух в нем находится при атмосферном давлении, уровень которого замеряется барометром, а температура должны быть комнатной. Сосуд следует плотно закрыть и немного нагреть, чтобы увеличились температура и давление, которые также следует измерить.

Вам следует произвести расчет показания давления в самом сосуде, разделив конечную температура нагрева с изначальной, комнатной. После этого результат следует умножить на показатель атмосферного давления.

Вам следует произвести расчет показания давления в самом сосуде, разделив конечную температура нагрева с изначальной, комнатной. После этого результат следует умножить на показатель атмосферного давления. - В том случае, если показатели устройства при такой температуре не совпадают с теми, которые были рассчитаны, необходимо произвести регулировку устройства таким образом, чтобы девайс показывал такое значение, которое получилось в ходе расчетов. Когда вы будете производить расчеты, учитывайте тот факт, что уровень температуры следует замерить к Кельвинах, а для этого к полученным градусам Цельсия следует добавить цифру 273. В большинстве случаев шкалы на приборах имеют градуировку в кг/см2, соответственно, расчет будет осуществлен в паскалях либо мм ртутного столба. Поэтому для получения более точных результатов необходимо будет перевести все единицы и только после этих действий производить сравнение.

Если регулировка не дает необходимых результатов и полученные показания прибора не являются верными, можно попробовать отдать устройство на диагностику специалистам. Но если и в лабораторных условиях не удалось получить нужный результат, то единственным выходом будет ремонт устройства либо его замена.

Но если и в лабораторных условиях не удалось получить нужный результат, то единственным выходом будет ремонт устройства либо его замена.

Загрузка …

Цели и периодичность проверки

Первичный контроль правильности работы манометра проводится для установления показателей давления. В дальнейшем обследование необходимо, чтобы исключить вероятность неточности показаний и выхода устройства из строя.

Регулярная поверка манометров необходима для приборов, использующихся в сферах, которые попадают под ГРОЕИ (госрегулирование в области единства измерений). Для других областей, в том числе для частных домовладений, ревизия проводится по инициативе руководителя или владельца, желающего убедиться в исправности его работы.

Если проверка измерительного прибора не проводится, могут появится следующие проблемы:

- погрешность при фиксации измерений, в отдельных случаях необходимо точно знать показатели давления;

- снижение срока эксплуатации прибора, быстрый износ поврежденных элементов, что приводит к дорогостоящему ремонту или замене;

- возможна утечка перемещаемой среды, что приведет к снижению давления в системе.

В технических паспортах приборов указано, как часто надо проверять манометры. В зависимости от модели и конструктивных особенностей периодичность поверки составляет:

- один раз в год для моделей, выпущенных до 2000 года;

- один раз в 2-5 лет для новых модификаций, более технологичных и усовершенствованных.

Установленная производителем периодичность поверки должна строго соблюдаться. Срок может уменьшен, если область применения устройства для замера давления попадает под стандарты по безопасности или внутренние производственные регламенты.

Проверка манометров: периодичность, методика, основные правила и требования — Физтех

Манометры (устройства для измерения давления), как и все точные приборы, должны проходить контроль и поверку

Это важно, поскольку они используются на агрегатах, представляющих опасность в случае неправильной эксплуатации: газовых баллонах, котлах, производственном оборудовании. Контроль исправности работы манометра ведется при помощи специализированных метрологических систем; важно, чтобы процедуру проводил компетентный специалист

Поверка манометра проводится в аккредитованной организации в лабораторных условиях с применением аттестованных эталонов.

Как и зачем поверять

Поверка показаний манометров состоит из внешнего осмотра (наличие трещин стекла, сколов и вмятин на корпусе и т.п.) и сравнения показаний прибора с эталонными.

Если прибор используется в одной из сфер, попадающих под ГРОЕИ – государственное регулирование в области единства измерений, то регулярное проведение поверки манометра обязательно.

Что касается частных домов и в других сфер, не входящих в список ГРОЕИ, то поверка манометров здесь производится по инициативе владельцев или руководителей, чтобы убедиться, что прибор в порядке.

Раз в год или раз в пять лет?

Периодичность поверки манометров указана в их техническом паспорте. Она зависит от конструкции и от модели прибора. Обычно сроки поверки манометров составляют 1 раз в год для старых моделей и 1 раз в 2-5 лет — для моделей, разработанных после 2000 года. Это связано с тем, что новые приборы более технологичны.

Периодичность поверки манометров устанавливается производителем и должна строго соблюдаться, если организация попадает под ГРОЕИ. Срок проведения поверки может быть меньше, если сферы применения манометров попадают под различные нормативные документы по безопасности или внутренние регламенты предприятия.

Срок проведения поверки может быть меньше, если сферы применения манометров попадают под различные нормативные документы по безопасности или внутренние регламенты предприятия.

Порядок процедуры

Если по итогу поверки манометров необходимо Свидетельство о поверке, протокол поверки прибора, проводить ее может только аттестованный специалист. Организация, оказывающая услуги, должна быть внесена в Росреестр.

Поверка манометров проводится в лаборатории при соблюдении нормальных условий окружающей среды при помощи аттестованного метрологического оборудования с соблюдением требований Методики поверки.

Порядок проведения поверки манометра:

- Внешний вид.

- Опробование: Поверяемый манометр устанавливается на оборудование подаётся максимальное давление, манометр выдерживается на максимальном давлении, затем давление плавно снижают до 0.

- Контроль показаний: Проводится сравнение показаний эталона и поверяемого манометра.

- По проведенным процедурам делается вывод о пригодности или непригодности применения

Самостоятельная проверка манометра

Если ваша задача — не зафиксировать сроки поверки манометра документально, а убедиться в его работе, то можно провести проверку манометра самостоятельно. Для этого понадобится контрольный прибор.

Для этого понадобится контрольный прибор.

Проверка исправности манометра:

- Установите манометр для проверки в емкость. Дождитесь, пока стрелка остановится.

- Удалите устройство. Установите туда же контрольный манометр.

- Сопоставьте полученные показания.

- Если они не совпадают, необходимо произвести ремонт манометра или заменить его.

Периодичность проверки манометров в домашних хозяйствах и на предприятиях не из сфер, попадающих под ГРОЕИ, также следует установить в соответствии с техпаспортом приборов.

Манометры (устройства для измерения давления), как и все точные приборы, должны проходить контроль и поверку

Это важно, поскольку они используются на агрегатах, представляющих опасность в случае неправильной эксплуатации: газовых баллонах, котлах, производственном оборудовании. Контроль исправности работы манометра ведется при помощи специализированных метрологических систем; важно, чтобы процедуру проводил компетентный специалист

Поверка манометра проводится в аккредитованной организации в лабораторных условиях с применением аттестованных эталонов.

Самостоятельная проверка манометра

Если ваша задача — не зафиксировать сроки поверки манометра документально, а убедиться в его работе, то можно провести проверку манометра самостоятельно. Для этого понадобится контрольный прибор.

Проверка исправности манометра:

- Установите манометр для проверки в емкость. Дождитесь, пока стрелка остановится.

- Удалите устройство. Установите туда же контрольный манометр.

- Сопоставьте полученные показания.

- Если они не совпадают, необходимо произвести ремонт манометра или заменить его.

Периодичность проверки манометров в домашних хозяйствах и на предприятиях не из сфер, попадающих под ГРОЕИ, также следует установить в соответствии с техпаспортом приборов.

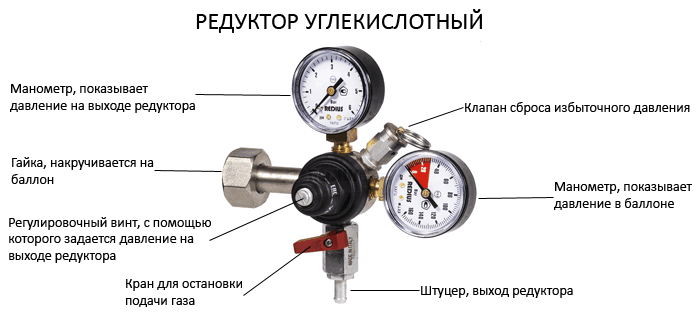

Поверка манометров на баллонах с газом

Когда говорят о проверке редукторов, на самом деле имеют в виду поверку манометров на бытовых газовых баллонах. Откроем секрет: в госреестре СИ РФ редукторы не указаны, а вот манометры как раз присутствуют. И когда приходят специалисты, они проверяют работу расходомеров – точно так же, как производят поверку газовых счетчиков.

И когда приходят специалисты, они проверяют работу расходомеров – точно так же, как производят поверку газовых счетчиков.

Но следить за функционированием редуктора также необходимо, так эти два устройства работают в одной связке. Неисправность одного из элементов немедленно скажется на работе всей системы.

Устройство и назначение расходомера

На бытовые редукторы устанавливают манометры, соответствующие требованиям ГОСТ 2405-88. Главное назначение приборов – контроль над давлением в газовой системе. Чтобы точно установить рабочие параметры, используют два устройства – на входе и на выходе.

Конструкция расходомеров состоит из следующих элементов:

- прочный металлический корпус, с одной стороны закрытый стеклом;

- шкала с единицами измерения – Па, Мпа, кгс/см²;

- стрелка, окрашенная в яркий цвет;

- чувствительный элемент, находящийся внутри корпуса и приводящий в движение стрелку.

Элемент, отвечающий за вращение стрелки, может отличаться. Для среды с низким давлением используют мембранные устройства, но для газовых сетей чаще применяют пружинные модели – стрелка движется за счет сокращения или выпрямления пружины.

Для среды с низким давлением используют мембранные устройства, но для газовых сетей чаще применяют пружинные модели – стрелка движется за счет сокращения или выпрямления пружины.

Чтобы пользователю было легче ориентироваться и регулировать параметры по необходимости, на шкалу наносят красную черту – как раз напротив меток рабочего давления.

Некоторые правила установки и эксплуатации:

По цветовой маркировке бытовые манометры для газовых редукторов отличаются от аналогичного оборудования для других видов газа. Если кислородную арматуру окрашивают в голубой цвет, аммиачную – в желтый, ацетиленовую – в белый, то приборы для пропан-бутановых баллонов – только в красный цвет.

Периодичность и порядок поверки

Любое газовое оборудование подлежит регулярной поверке, даже если оно не используется или применяется сезонно, в летний период.

По нормам, существует первичная поверка – до ввода в эксплуатацию или после ремонта. Остальные мероприятия проводят периодически, планово или после аварии

Производить поверку могут только организации, имеющие аккредитацию или лицензию. В нашей стране – это чаще всего компании, так или иначе связанные с Газпромом – основным поставщиком газа. Обязанность собственника жилья, в котором установлены газовые баллоны, – вовремя оформить вызов и проконтролировать посещение специалиста.

В нашей стране – это чаще всего компании, так или иначе связанные с Газпромом – основным поставщиком газа. Обязанность собственника жилья, в котором установлены газовые баллоны, – вовремя оформить вызов и проконтролировать посещение специалиста.

По результатам поверки ставится знак или выдается свидетельство, которое нужно хранить до следующей процедуры. Специальный знак обычно наносят на корпус прибора, а если нет возможности – то ставят прямо в свидетельство.

Требования к знаку или документации, а также порядок проведения поверки определяет федеральный орган исполнительной власти.

Очень важно не нарушать сроки: поверку манометров и установку пломбы (клейма) производят раз в 12 месяцев. Если на манометре отсутствует клеймо или пломба, забыли вовремя вызвать представителя обслуживающей организации, «поведение» стрелки не соответствует реальной обстановке или видны явные механические повреждения – газовую плиту эксплуатировать нельзя!

Если на манометре отсутствует клеймо или пломба, забыли вовремя вызвать представителя обслуживающей организации, «поведение» стрелки не соответствует реальной обстановке или видны явные механические повреждения – газовую плиту эксплуатировать нельзя!

На промышленных объектах каждые полгода делают дополнительную проверку исправности оборудования контрольным манометром, после чего делают запись в журнал.

Порядок, периодичность, сроки указывают в инструкции по безопасному обслуживанию баллонов

Порядок, периодичность, сроки указывают в инструкции по безопасному обслуживанию баллоновТребования к оборудованию, применяемому для огневых работ, гораздо строже. Например, газовые редукторы для баллонов с пропаном проверяют раз в квартал, а шланги – каждые 3 месяца.

Требования к поверке манометров

Для сверки основных параметров измерительного прибора следует уделять внимание основным требованиям, которые предъявляются к проведению рассматриваемой процедуры. К ним можно отнести следующие моменты:

- Перед непосредственной проверкой следует предоставить документы, которые подтверждают прохождение этой процедуры ранее. Результаты, которые были получены ранее, также могут потребоваться при очередной поверке. Некоторые компании не проводят рассматриваемую процедуру в случае отсутствия соответствующего документа.

- Если устройство является частью ответственного механизма, то оно должно иметь пломбу. В противном случае механизм не может применяться по предназначению.

- В зависимости от давления в системе подбирается наиболее подходящее оборудование. Наиболее важными параметрами можно назвать диапазон измерений, а также область применения устройства.

- Данные с применяемого устройства должны хорошо считываться. Для этого выбираются наиболее оптимальные условия работы.

- Установка манометра должна проводится исключительно с соблюдением всех мер безопасности. Довольно распространенной ошибкой можно назвать снижение прочности соединения. При подаче сильного давления может появиться утечка, которая снизит давление в системе.

Читать также: Какие бывают виды стали

Все установленные нормы учитываются специалистом, который проводит поверку устройства. Если не учитывать требование, то состояние конструкции нельзя будет проверить с высокой точностью.

Особенности калибровки

Далее, предлагаем вам узнать о калибровке прибора.

Саму процедуру калибровки устройств в общем можно разделить на несколько основных шагов:

- Диагностика параметров, о чем мы расскажем ниже, используя известный эталон либо входные данные.

- Следующим этапом будет регулировка устройства до того момента, пока полученные показатели не станут равными либо же пропорциональными в соответствии с уже имеющимися входными данными.

Что касается непосредственно калибровки, то эта процедура включает в себя множество проверок, а также регулировок. В том случае, когда устройство будет полностью откалибровано, это будет означать, что с его помощью можно будет получить наиболее точные значения параметров, которые вы замеряете.

Теперь вкратце расскажем об оборудовании, которое может понадобиться для калибровки. Основное оборудование, которое потребуется, должно включать в себя так называемый эталонный прибор, источник рабочего давления, который можно регулировать при необходимости. Также вам потребуется элементы для подключения прибора к источнику давления и эталонному устройству и несколько инструментов, которые пригодятся для регулировки девайса. Предназначение измерительных устройств заключается в передаче размеров физических единиц от эталонов рабочим устройствам.

Фото 1. АМ для измерения давления

Фото 2. Измерение давления в шинах

Что касается рабочих средств для замера (измерительных устройств), то их назначение заключается в осуществлении замеров в промышленности. По своему классу точности они могут разделяться на технические и лабораторные. Поскольку такие девайсы есть далеко не у каждого автолюбителя, произвести замер может быть проблематично.

Срок службы манометра

Срок службы манометра — это период времени, в течение которого изготовитель обязуется обеспечивать потребителю возможность использовать манометр по назначению и несет ответственность за существенные недостатки, которые могут возникнуть в товаре.

Вернуть товар можно почти всегда! Главное знать порядок действий и правильно пользоваться законом. Получите информацию бесплатно от юристов через чат (справа внизу ↘️) либо по этой ссылке.

вернуть товар

Актуальность статьи проверена нами по состоянию на 17.

04.2021, пользуясь сайтом вы соглашаетесь с Правилами

Срок службы устанавливается в соответствии с требованиями, содержащимися в статье 5 закона “О защите прав потребителей”

Права потребителя в течение срока службы манометра

В течение срока службы манометра потребитель имеет полное право на:

- возможность использования манометра;

- ремонт и соответствующее обслуживание манометра;

- предъявление требований о безвозмездном устранении существенных недостатков манометра даже, если кончился гарантийный срок;

- возмещение вреда, возникшего из-за манометра.

Если срок службы на манометр не установлен

Если срок службы манометра не установлен, то производитель обязан обеспечить вышеуказанные права потребителя в течение 10 лет. Таким образом, как правило, производителю гараздо выгодней установить срок службы, чем его не устанавливать.

Как узнать срок службы манометра

Срок службы манометра устанавливается изготовителем, при этом изготовитель (исполнитель, продавец) обязан своевременно предоставлять потребителю необходимую и достоверную информацию, которая в обязательном порядке должна содержать сведения о сроке службы манометра.

Когда изготовитель обязан установить срок службы

В соответствии с законом “О защите прав потребителей”, изготовитель обязан устанавливать срок службы товара длительного пользования, в том числе комплектующих изделий (деталей, узлов, агрегатов), которые по истечении определенного периода могут:

Прием претензий и бесплатная юридическая консультация сегодня! Звоните:

- Москва

- Санкт-Петербург +7 812 309-16-31

- Горячая линия по РФ 8 800 511-69-34 (бесплатно)

вернуть деньги

Рекомендуем решить проблему сейчас — правильная и обоснованная претензия это ключ к успеху!

- представлять опасность для жизни, здоровья потребителя,

- причинять вред его имуществу или окружающей среде.

список товаров длительного пользования, в том числе комплектующих изделий (деталей, узлов, агрегатов), которые по истечении определенного периода могут представлять опасность для жизни, здоровья потребителя, причинять вред его имуществу или окружающей среде содержится в специальном перечне, утверждаемом Правительством Российской Федерации.

Когда изготовитель не обязан устанавливать срок службы

Во всех остальных случаях установление срока службы является правом изготовителя, т.е. он может и не устанавливать срок службы.

Как исчисляется срок службы манометра

Срок службы может исчисляться единицами времени, а также иными единицами измерения -километрами, метрами и т. п. исходя из функционального назначения товара.

Срок службы на манометр начинает течь с момента передачи манометра потребителю, если договором не предусмотрено иное.

Правила поверки манометров

Поверка манометров в Республике Беларусь выполняется согласно СТБ 8056-2015 «Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры показывающие и самопишущие. Методика поверки».

Согласно ТКП 8.003-20011 «Поверка средств измерений. Правила проведения работ» поверка средств измерений (манометры, тягомеры, тягонапоромеры, напоромеры и т.д.) проводится в аккредитованных поверочных лабораториях в соответствии с их областью аккредитации.

При выполнении поверки должны быть обеспечены условия в соответствии с требованиями методик поверки (наличие эталонов, соблюдения условий окружающей среды, и т.д.)

Поверка средств измерений осуществляется непосредственно поверителями, которые подтвердили свою компетентность (имеют образование, свидетельство о повышении квалификации и сертификат о присвоении квалификации поверителя) выполнения данного вида поверочных работ. Поверители проходят с периодичности 1 раз в 5 лет обучение на курсах повышения квалификации.

Лаборатория метрологии 08.12.2008 г. прошла первичную аккредитацию на поверку средств измерений, в том числе и на поверку манометров, напоромеров, тягонапоромеров, тягомеров прошла.

С периодичностью 1 раз в 18 месяцев обязательно лаборатория метрологии проходит контроль Национального органа по аккредитации РБ на соответствие требованиям СТБ 941.3. и подтверждает техническую компетентность по проведению поверок средств измерений в действующей области аккредитации.

В первые 5 лет (2008 г по 2013 г.) действия аттестата аккредитации, лаборатория метрологии расширила значительно свою область аккредитации на поверку средств измерений (4 аккредитации в дополнительной области).

20.12.2013 г. лаборатория метрологии подтвердила и продлила аккредитацию на поверку средств измерений, в том числе и на маноментры, тягомеры, тягонапоромеры, напоромеры на следующие 5 лет.

В октябре 2021 г. лаборатория метрологии 3-й раз за время существования подтвердила и продлила сертификат на услуги по ремонту средств измерений.

Методика поверки манометров

Чтобы проверить работу измерительного прибора, следует обратиться к специалистам, получившим аккредитацию достаточного уровня (в соответствии с тем какой у вас манометр), данные организации зарегистрированы в государственном реестре. Оказывать услугу должны подготовленные сотрудники, прошедшие обучение. Также поверку осуществляют государственные органы метрологического контроля. После вам предоставят протокол, который следует сохранить до следующего контрольного осмотра.

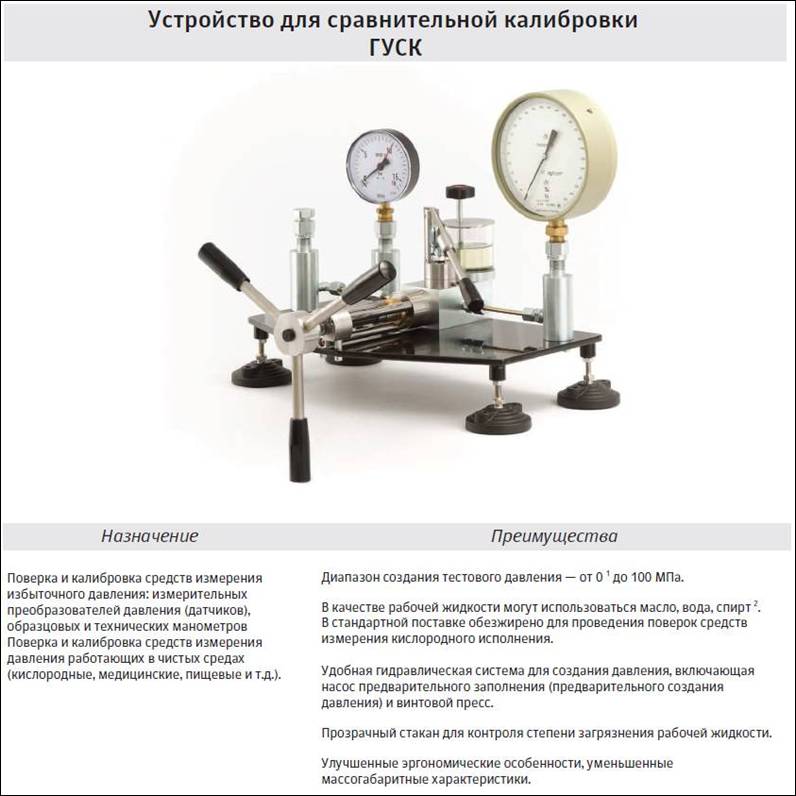

Поверку манометра можно провести несколькими способами при помощи:

- метрологического стенда;

- гидравлического пресса;

- калибратора.

Поверка манометра с использованием метрологического стенда позволяет с минимальной погрешностью проверить давление в устанавливаемых контрольных точках. Процесс осуществляется с использованием двух эталонов давления и сравнением их показателей. Прибор создает специальное давление при помощи помпы. Чаще используют грузопоршневые аппараты.

Поверка при помощи гидравлического пресса проходит на аппарате, который включает несколько грузов, эталонный измеритель и задающий давление прибор, пресс. Поверяемый манометр, устанавливается между частями аппарата. Итоговые данные, исследуемого манометра, должны совпадать в контрольных точках шкалы. Данные приборы высокоточные и допускается минимальная погрешность (0,04 psi).

Первые два метода поверки средств измерения предусматриваются при опломбировке и установке клейма на поверяемый прибор и требуют четких нормативно зафиксированных действий со стороны, оказывающей услуги (выдача протокола или акта выполненных работ).

Поверка при помощи калибратора не распространяется на измерительные средства, которые требуют контроля и надзора со стороны государства. Данное устройство мобильно, оно позволяет провести исследования в месте расположения прибора.

Порядок процедуры

Если по итогу поверки манометров необходимо Свидетельство о поверке, протокол поверки прибора, проводить ее может только аттестованный специалист. Организация, оказывающая услуги, должна быть внесена в Росреестр.

Поверка манометров проводится в лаборатории при соблюдении нормальных условий окружающей среды при помощи аттестованного метрологического оборудования с соблюдением требований Методики поверки.

Порядок проведения поверки манометра:

- Внешний вид.

- Опробование: Поверяемый манометр устанавливается на оборудование подаётся максимальное давление, манометр выдерживается на максимальном давлении, затем давление плавно снижают до 0.

- Контроль показаний: Проводится сравнение показаний эталона и поверяемого манометра.

- По проведенным процедурам делается вывод о пригодности или непригодности применения

Сроки поверки манометров

В случае, когда вы сдали на поверку манометр, будьте готовы к тому, что вам его вернут только через 14 рабочих дней. Для эталонных приборов сверка осуществляется в течении 7 рабочих дней. Следует заранее отправить или заполнить заявку, чтобы поверка прошла в срок. Так же, если вы собираетесь везти на сверку прибор, который был опломбирован или клеймен, следует вызвать специалиста, выполнявшего услуги, и снять измерительный аппарат. Если вы можете вызвать специалиста на объект для калибровки манометра, то это займет целый рабочий день.

Поверка манометров: сроки, методика, правила

В системе нагнетания сжатого воздуха могут устанавливаться различные измерительные приборы, большое распространение получил манометр. Как и многие другие приборы, рассматриваемый должен проходить периодическое обслуживание. Только в этом случае можно быть уверенным в том, что оно прослужит в течение длительного периода, а полученные показания будут точными. Рассмотрим все особенности процедуры проверки манометра подробнее.

Рассмотрим все особенности процедуры проверки манометра подробнее.

Поверка манометров: правила

Проводится проверка манометров должна исключительно с учетом основных правил и рекомендаций, так как допущенные ошибки могут привести к снижению точности изделия. Основные правила следующие:

- Для начала проводится осмотр манометра для определения состояния механизма. Повреждение устройства может указывать на то, что проводить поверку и вовсе не стоит. Некоторые из дефектов можно устранить, к примеру, провести замену защитного стекла, все зависит от особенностей конкретной модели манометра.

- Создаются наиболее приближенные условия к эксплуатационным. Примером можно назвать показатель влажности воздуха, атмосферного давления и температуры в помещении.

- Вначале проводимого испытания стрелка должна находится на нуле. За счет этого исключается вероятность допущения погрешности на момент проведения измерений.

Если нет возможности провести установку стрелки на ноль, то проводится регулировка устройства при помощи специального болта.

Сроки поверки манометров

Больше всего внимания уделяется установленным срокам. Назначение калибровки заключается в повышении точности снимаемых показателей. Среди особенностей отметим следующие моменты:

Самостоятельно провести рассматриваемую процедуру можно только в том случае, если прибор устанавливается в качестве элемента неответственных механизмов.

Периодичность поверки манометров

Манометр – это прибор, осуществляющий измерение показателей давления в аппарате, емкости, на трубопроводе. Различают несколько видов:

- спиральный;

- мембранный.

Спиральные манометры состоят из металлической спирали, которая связана при помощи передающего элемента, соединенного со стрелкой на циферблате. Чем выше давление, тем больше раскручивается спираль и тянет за собой стрелу. Что отражается в увеличении показателей давления на шкале прибора.

Мембранный манометр выдает показания за счет зажатой плоской пластины, которая связана с передающим элементом. При воздействии давления мембрана прогибается и передающий элемент давит на стрелку циферблата. Так происходит увеличение показателей давления.

При воздействии давления мембрана прогибается и передающий элемент давит на стрелку циферблата. Так происходит увеличение показателей давления.

Для проверки соответствия точностных параметров измерителя, заявленных производителем, и контроля метрологической исправности прибора, без чего нельзя использовать манометр в сферах, подпадающих под ГРОЕИ (государственное регулирование обеспечения единства измерений), а также чтобы прибор служил установленный срок и эксплуатация была безопасной, следует периодически проводить поверку манометра. Правила, установленные государством, гласят, что в зависимости от технических характеристик устройства и указаний производителя, срок сверки составляет от 12 месяцев до 5 лет.

Самым распространенным считался регулярный осмотр прибора по истечении года, но сейчас производители улучшают характеристики оборудования, все чаще встречаются приборы со сроком поверки 2 года. Стоит помнить, если манометр должен проходить осмотр и поверку через определенный срок с даты производства, а не с момента его пуска в эксплуатацию.

Сроки эксплуатации манометра устанавливаются производителями, в среднем составляют 8-10 лет. Необходимо вести журнал поверок манометра, чтобы вовремя проводить поверку прибора.

Как часто нужно проверять калибровку манометра?

Знаете ли вы, что ваш манометр со временем теряет точность? Ни один датчик не может оставаться абсолютно точным вечно. Вам необходимо регулярно проверять точность датчика, чтобы убедиться, что он продолжает давать правильные показания для вашего приложения.

Если вы этого не сделаете, неточные показания давления могут привести к неисправности и поломке вашего оборудования или, что еще хуже, к травмам рабочих, что может привести к простою вашего бизнеса.

Итак, как часто нужно проверять точность манометра?

Это вопрос, который мы часто получаем в Ashcroft, поскольку не существует официального определенного интервала точности для всей отрасли. В этой статье я объясню наш интервал точности для манометров здесь, в Ashcroft.

Почему важна калибровка?

Подумайте о предметах повседневного обихода, которые требуют периодического обновления или замены: водительское удостоверение, батареи пожарной сигнализации, фильтр печи и т. д. Каждый из них обслуживается в целях безопасности, и игнорирование любого из них может вызвать проблемы.

Теперь давайте применим ту же мысль к измерительным приборам. Показания давления важны почти для всех операций, поэтому необходимо поддерживать точные, надежные и воспроизводимые устройства, чтобы обеспечить их максимальную производительность и эффективность.

Интервал калибровки — это период между последней проверенной калибровкой прибора и его следующей плановой проверкой. Имейте в виду, что блоки часто удаляются из процесса и либо проверяются на месте, либо направляются внешней стороне для обслуживания.

Это будет означать, что вам придется бороться с простоем — но как долго? Это может занять от нескольких дней до нескольких недель в зависимости от объема услуг, поэтому может быть целесообразным провести инвентаризацию идентичных моделей и при необходимости чередовать их.

Помните, что сменные блоки также должны проходить те же интервалы проверки калибровки, и их следует использовать не только в трудные времена, как запасное колесо на вашем автомобиле.

Как правило, такие организации, как Национальный институт стандартов и технологий (NIST) или ASME, не устанавливают интервалы калибровки, и вы не можете полагаться на стороннюю сторону в определении того, когда вам следует проводить повторную оценку ваших приборов.

Это возлагает окончательную ответственность на конечного пользователя, поскольку он лучше всего знаком с приложением и условиями, в которых должен работать прибор. Таким образом, пользователю необходимо будет определить продолжительность интервала.

Однако в соответствии с надлежащей производственной практикой (GMP) проверки калибровки должны планироваться каждые 12 месяцев, если это общепромышленная установка без каких-либо технологических событий.

Вам необходимо рассмотреть вопрос об уменьшении этого интервала по мере того, как условия процесса становятся более нестабильными или колеблются постепенно, поэтому каждый прибор может иметь четкую корреляцию с интервалом калибровки.

Определение интервалов калибровки манометра

При определении интервала калибровки вашего прибора убедитесь, что прибор обеспечивает точные, надежные и стабильные показания давления в течение запланированного периода.

Точность прибора со временем может ухудшиться, поэтому вам нужно заранее принимать меры, когда его необходимо проверить. Это требует времени, чтобы установить, но лучше проверить точность датчика заранее, чем увеличивать какой-либо интервал, чтобы сэкономить время и/или деньги.

Немедленно запланируйте повторную калибровку, если стрелка датчика выходит за пределы нулевой отметки. Это уменьшит влияние на ваш процесс.

Для приборов, применяемых в экстремальных условиях, потребуются более частые (более короткие) интервалы калибровки, поскольку более суровые условия могут быстро повредить приборы.

Условия процесса с чрезмерной вибрацией, пульсацией и/или высокой частотой циклов могут привести к механическому износу и отрицательно сказаться на точности, воспроизводимости и надежности. Обратитесь к блогу Лу Алтьери «Почему мое оборудование, работающее под давлением, не сработало?» Узнать больше.

Обратитесь к блогу Лу Алтьери «Почему мое оборудование, работающее под давлением, не сработало?» Узнать больше.

Недавно откалиброванные устройства должны быть четко обозначены серийным номером и датой калибровки. Это позволяет легко отслеживать и выявлять тенденции процесса, которые могут предупреждать о будущих проблемах с процессом.

Рекомендуемые интервалы калибровки

Как правило, рекомендуемое время для проверки калибровки прибора раз в 12 месяцев или ежегодно. Но, как упоминалось ранее, это время должно быть уменьшено конечным пользователем в зависимости от параметров приложения и процесса.

В некоторых случаях невозможно даже перекалибровать ваш прибор. Например, некоторые манометры имеют несъемное переднее кольцо, что делает повторную калибровку невозможной. Недорогие манометры, как правило, не предназначены для повторной калибровки, поскольку калибровка обойдется дороже, чем просто покупка нового манометра.

Итак, обязательно смотрите на рентабельность для вашего бизнеса – стоит ли калибровать или стоит просто купить новый продукт?

Кроме того, ваш отдел обеспечения качества должен помочь вам разработать интервалы калибровки для вашей продукции на основе собственных сдержек и противовесов вашей компании.

Мы несем ответственность перед собой, клиентами и дистрибьюторами за обеспечение правильной калибровки и безопасности приборов.

Мы не хотим на вас давить, но у нас есть дополнительная информация.

Подводя итог, можно сказать, что вашей главной целью должно быть надлежащее наблюдение за приборами путем составления графика их технического обслуживания. Ознакомьтесь с приложением и узнайте об элементах процесса, которые могут привести к более серьезным проблемам.

Если вы хотите узнать больше о манометрах и калибровке, посмотрите этот веб-семинар в нашем ресурсном центре.

Вы также можете ознакомиться с некоторыми другими сообщениями в нашем блоге о манометрах:

- Как определить свой манометр и найти правильную замену

- Как выбрать правильный диапазон манометра?

- Сколько стоят механические манометры?

Не стесняйтесь обращаться к нам сегодня, чтобы поговорить с одним из наших отраслевых экспертов и получить ответы на все ваши вопросы по манометрам.

Как часто следует калибровать приборы? |

Когда прибор поступает к вам с завода, он уже прошел калибровку в соответствии с опубликованными стандартами. Как правило, вы можете быть уверены, что он будет работать с точностью и точностью, требуемой вашими приложениями.

Однако через некоторое время вы можете заподозрить, что ваше устройство работает не так, как раньше. Или даже если он работает превосходно, но прошло много времени с тех пор, как вы начали его использовать, он все равно может потребовать повторной калибровки.

Как часто нужно калибровать приборы? Ответ, вероятно, зависит от нескольких различных факторов.

Содержание

- Важность калибровки прибора

- Калибровочные эталоны частоты

- Как часто необходимо калибровать различное оборудование

- Мультиметры

- Гири

- Метров

- Манометры

- Акселерометры

- Работа с MicronPA для быстрой и надежной калибровки

Важность калибровки приборов

Почему калибровка приборов так важна? Правильная частая калибровка позволяет вашему устройству поддерживать постоянство и производительность, необходимые для производства высококачественных деталей. Вот несколько преимуществ адекватной повторной калибровки прибора:

Вот несколько преимуществ адекватной повторной калибровки прибора:

- Контроль качества: Без правильной калибровки датчики не могут поддерживать оптимальную работу. Частая калибровка помогает этим приборам поддерживать постоянство и производительность, от которых зависит их репутация и средства к существованию.

- Безопасность: Использование плохо откалиброванных приборов может поставить под угрозу безопасность. Например, в аэрокосмической отрасли, где даже незначительное отклонение может подвергнуть авиапассажиров риску, надлежащая калибровка имеет решающее значение для предотвращения катастрофических происшествий.

- Защита прибыли: Плохо откалиброванный прибор может производить непригодные для использования детали. Если изготовленные компоненты отклоняются от стандартных требований, вашему предприятию, возможно, придется их выбросить, чтобы не рисковать производительностью и безопасностью.

- Как избежать штрафов: Предприятия с плохо откалиброванными приборами могут производить некачественную продукцию, нарушать правила и подвергаться большим штрафам и другим санкциям.

Управляющее агентство, такое как Управление по санитарному надзору за качеством пищевых продуктов и медикаментов США (FDA), также может требовать калибровки через определенные промежутки времени, как в случае с фармацевтическим оборудованием. Вы можете оставаться в соответствии и избежать этих штрафов, часто перекалибровывая свои датчики.

Управляющее агентство, такое как Управление по санитарному надзору за качеством пищевых продуктов и медикаментов США (FDA), также может требовать калибровки через определенные промежутки времени, как в случае с фармацевтическим оборудованием. Вы можете оставаться в соответствии и избежать этих штрафов, часто перекалибровывая свои датчики.

Эталоны частоты калибровки

В некоторых отраслях измерительные приборы требуют калибровки примерно раз в год. Однако во многих других отраслях необходима более регулярная калибровка. В таких отраслях, как аэрокосмическая, автомобильная, оборонная, медицинская и фармацевтическая, инструменты, вероятно, потребуют более частой калибровки для обеспечения контроля качества и безопасности продукции.

Какие факторы определяют частоту калибровки прибора? Ниже приведены некоторые из наиболее распространенных факторов:

- Стандарты производителя: Многие производители оборудования указывают, как часто их приборы требуют калибровки.

Если вы знаете эти стандарты для своих приборов, их соблюдение позволит вам получить максимальную отдачу от вашего оборудования.

Если вы знаете эти стандарты для своих приборов, их соблюдение позволит вам получить максимальную отдачу от вашего оборудования. - Частота использования: То, как часто вы используете свои приборы, также определяет, насколько часто они требуют калибровки. Если вы используете свои датчики регулярно, они будут подвергаться большему количеству смещений и дрейфов калибровки и потребуют более частой повторной калибровки. Если вы используете свои датчики только с перерывами, вы, вероятно, сможете проводить больше времени между калибровками, не замечая падения производительности.

- Условия окружающей среды: Некоторые условия тяжелее для ваших датчиков, чем другие. В местах, подверженных экстремальным или колебаниям влажности и температуры, чрезмерным вибрациям, электрическим и механическим ударам, вероятно, потребуется чаще калибровать свои датчики, чтобы обеспечить стабильную работу.

- Калибровочные допуски: В некоторых случаях допускается очень небольшое отклонение между характеристиками калибруемого устройства и известным стандартом.

Там, где необходимы очень жесткие допуски, может также потребоваться более частая калибровка.

Там, где необходимы очень жесткие допуски, может также потребоваться более частая калибровка.

Как часто необходимо калибровать различное оборудование

В соответствии со стандартом ISO/IEC 17025:2017 такие лаборатории, как MicronPA, не могут рекомендовать конкретные интервалы калибровки, если мы не согласовали график с конкретным заказчиком. После того, как устройство покинет лабораторию, условия его эксплуатации могут существенно отличаться от лабораторных условий, поэтому любая прогнозируемая частота калибровки может потребовать корректировки.

Однако в целом различные типы оборудования имеют разные требования к калибровке. Ниже мы коснемся лишь некоторых из них.

1. Мультиметры

Мультиметры требуют регулярной калибровки для стабильной работы. Мультиметр может последовательно измерять электрическое напряжение, ток, сопротивление и другие величины только в том случае, если он работает в пределах определенных параметров окружающей среды. Эксплуатация в условиях чрезмерной или изменчивой температуры и влажности может привести к отклонению показаний прибора от допусков. Кроме того, в электронной промышленности обычным риском является поражение электрическим током. В частности, если предприятие подозревает, что его приборы подвергались сильным воздействиям окружающей среды, ему необходимо относительно часто проводить повторную калибровку мультиметров.

Эксплуатация в условиях чрезмерной или изменчивой температуры и влажности может привести к отклонению показаний прибора от допусков. Кроме того, в электронной промышленности обычным риском является поражение электрическим током. В частности, если предприятие подозревает, что его приборы подвергались сильным воздействиям окружающей среды, ему необходимо относительно часто проводить повторную калибровку мультиметров.

2. Гири

Гири также требуют регулярной калибровки для стабильной работы. Например, гири, используемые в прецизионных балансах и весах, проходят начальную калибровку для обеспечения правильных и надежных измерений. Однако со временем их характеристики могут дрейфовать, что приведет к снижению точности и прецизионности измерений. Одна из полезных практик заключается в том, чтобы предприятия вели журнал повторных калибровок и величину дрейфа, регистрируемую во время каждой процедуры. Эти данные могут помочь определить, как часто в будущем потребуется повторная калибровка.

3. Измерители

Измерители обычно проходят первоначальную калибровку у производителя, но со временем интенсивное использование и сложные полевые условия могут привести к отклонению характеристик измерителя от заявленного диапазона точности. Подозреваемый дрейф в точности работы, особенно после серьезного воздействия окружающей среды, часто является достаточным основанием для повторной калибровки.

4. Манометры

Калибровка вашего манометра имеет решающее значение для его надежной работы. Точность показаний манометра дает операторам уверенность в том, что измерения давления жидкости в гидравлических системах надежны. Например, для точной установки и настройки гидродинамических машин требуются точные и точные манометры в хорошем рабочем состоянии.

Показания манометра могут отклоняться от общепринятых стандартов по многим причинам. Изменение условий внутри помещения, внешние погодные условия или интенсивное использование могут привести к смещению показаний. Если операторы подозревают дрейф по этим причинам или если с момента последней калибровки прошло значительное время, может потребоваться повторная калибровка для надежности и спокойствия.

Если операторы подозревают дрейф по этим причинам или если с момента последней калибровки прошло значительное время, может потребоваться повторная калибровка для надежности и спокойствия.

5. Акселерометры

Точность и правильность очень важны для работы акселерометра. Даже небольшие отклонения от опубликованного стандарта могут привести к несоответствию характеристик.

Из-за того, что эти приборы используются для измерения вибрации, точность акселерометра особенно подвержена изменению из-за условий окружающей среды. Жесткие удары при краш-тестах, вибрации, возникающие при мониторинге машины, и давление, связанное с гидролокатором, могут вызвать дрейф. После воздействия подобных условий или по прошествии длительного времени после калибровки часто возникает необходимость в повторной калибровке.

Работа с MicronPA для быстрой и надежной калибровки

Если вам нужны надежные услуги по калибровке манометров, сотрудничайте с MicronPA.