Сроки поверки манометров в тепловых узлах: Порядок и сроки проверки исправности манометров – Поверка манометров: методика, периодичность, сроки, требования

alexxlab | 06.07.1987 | 0 | Разное

Подготовка к отопительному сезону. Требования к опрессовке.

Опрессовка — это не просто гидравлическое испытание системы. Это целый ряд мероприятий, направленных на подготовку системы к отопительному сезону. Это и ремонт аварийных участков, и замена (ремонт) задвижек, и поверка манометров, прочистка фильтров и многое другое.

В этой статье опишу основные моменты, на которые обращают внимание представители контролирующих органов. Нижеописанное не является истиной в последней инстанции, у каждого инспектора свои тараканы в голове. Но необходимый минимум работ нужно выполнить в любом случае.

Итак, поехали…

Содержание:

- Граница разграничения ответственности

- Манометры

- Поверка манометра

- Подключение манометра

- Где должны стоять манометры

- Термометры

- Промывка фильтров и грязевиков

- Элеватор

- Изоляция и предупреждающие цветные кольца на трубопроводах

- Запорная арматура

- Маркировка арматуры

- Ревизия клиновых задвижек

- Дренаж

- Итог

Граница разграничения ответственности

Для начала давайте разберёмся, что мы будем опрессовывать. Существует несколько вариантов подключения здания к теплосети. Первый, самый распространённый вариант, когда рядом со стеной на входе из города установлены вводные задвижки. При таком варианте границей разграничения ответственности считается фланец вводной задвижки, за всё, что дальше (включая вводную задвижку), отвечает собственник здания. Соответственно, опрессовывается тепловой узел и система отопления здания.

Существует несколько вариантов подключения здания к теплосети. Первый, самый распространённый вариант, когда рядом со стеной на входе из города установлены вводные задвижки. При таком варианте границей разграничения ответственности считается фланец вводной задвижки, за всё, что дальше (включая вводную задвижку), отвечает собственник здания. Соответственно, опрессовывается тепловой узел и система отопления здания.

Второй вариант, когда тепловой узел находится внутри здания, и к нему от вводных задвижек по зданию проходит внутренняя теплотрасса. При таком варианте подключения нужно уточнять, где проходит граница разграничения. В этом нам поможет «Договор на теплоснабжение», который заключается между собственником и теплоснабжающей компанией. В этом договоре есть приложение, в котором и указывается, где проходит граница разграничения.

Если границей разграничения считаются вводные задвижки, мы прессуем три элемента системы: внутреннюю теплотрассу, тепловой узел и систему отопления. Если граница разграничения ответственности проходит по задвижкам на тепловом узле, естественно, мы опрессовываем только элеваторный (тепловой) узел и систему отопления.

Если граница разграничения ответственности проходит по задвижкам на тепловом узле, естественно, мы опрессовываем только элеваторный (тепловой) узел и систему отопления.

Манометры

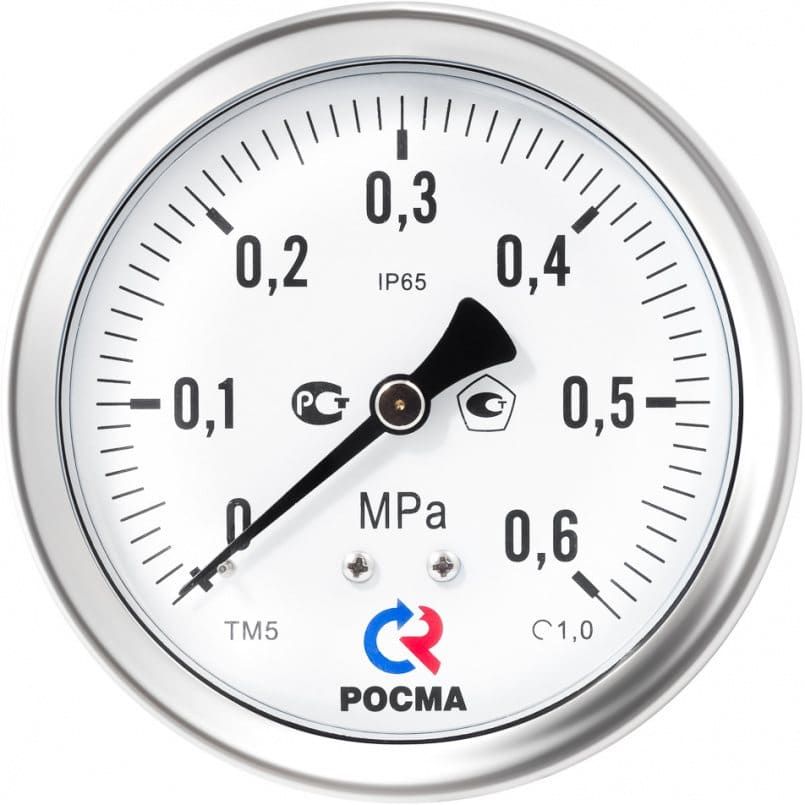

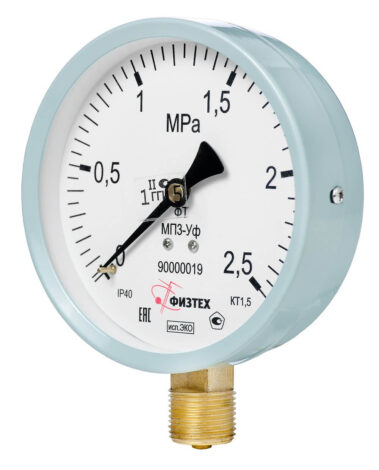

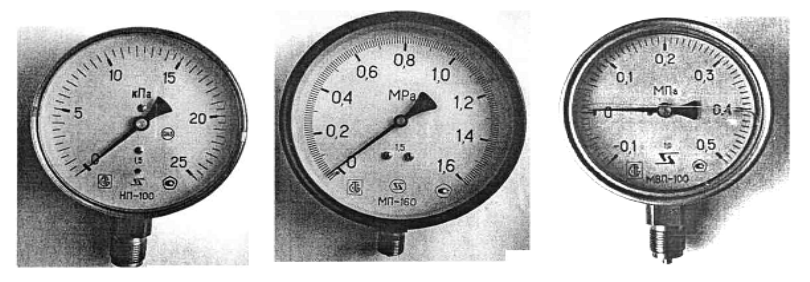

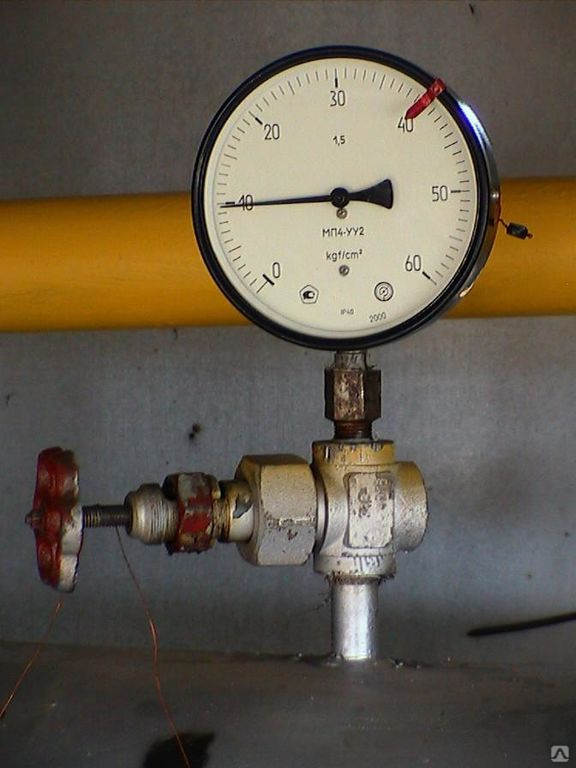

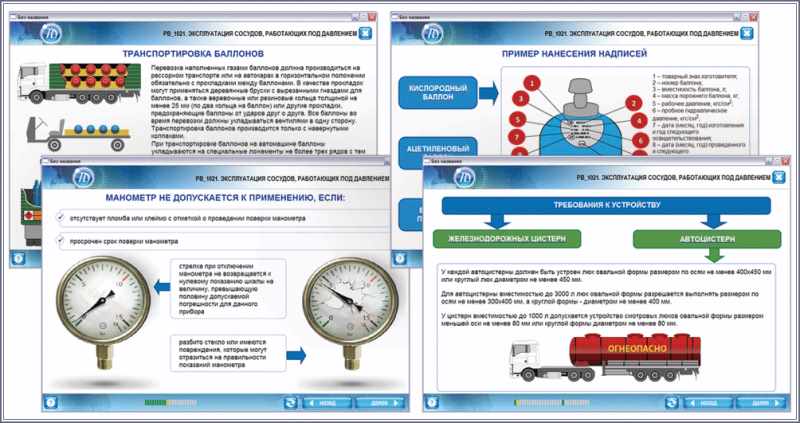

Пожалуй, первое, на что обращает свое внимание инспектор при приемке опрессовки — это манометры.

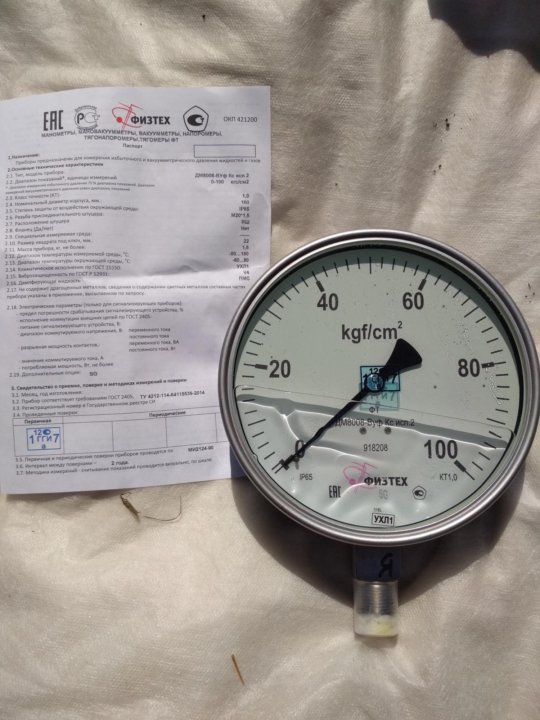

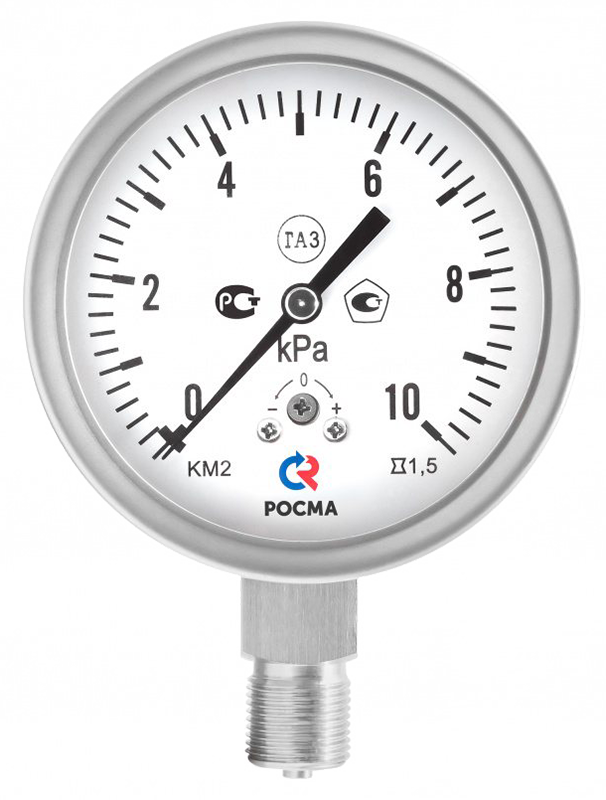

Поверка манометра

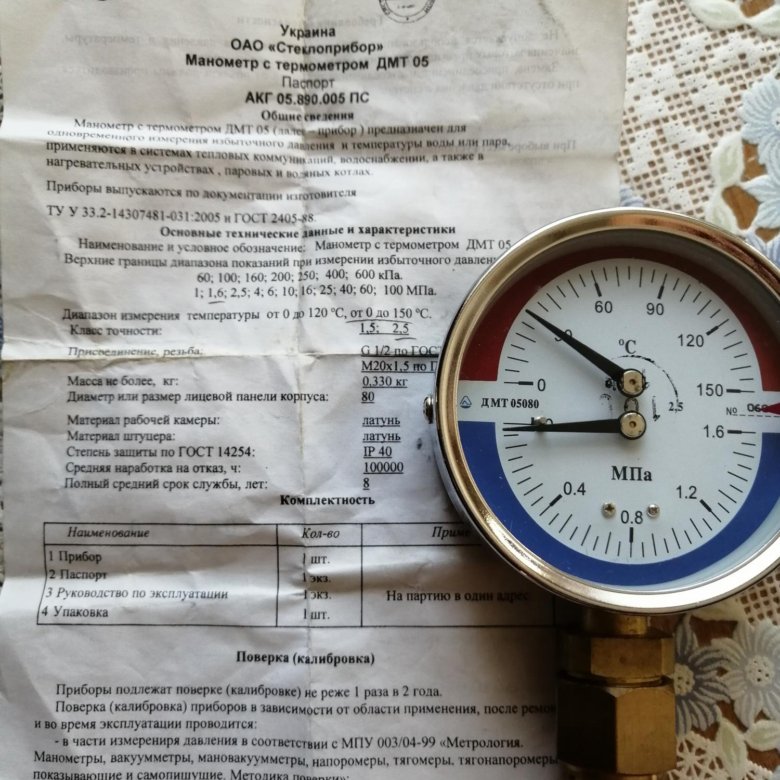

Каждый год манометры должны подлежать поверке. Поверка — это проверка измерительного прибора на точность показаний. Если показания манометра превышают допустимую погрешность, его нужно отправить на калибровку или заменить. Калибровка, по сути, это настройка манометра, направленная на уменьшение погрешности в точности измерений.

После поверки на корпус манометра наносится штамп Метрологической службы.

1. Месяц года (1, 2, 3 и т.д.), квартал (I, II, III, IV).

2. Знак Госстандарта.

3. Последние цифры года (здесь 2002).

4. Индивидуальный знак поверителя.

5. Шифр Метрологической службы.

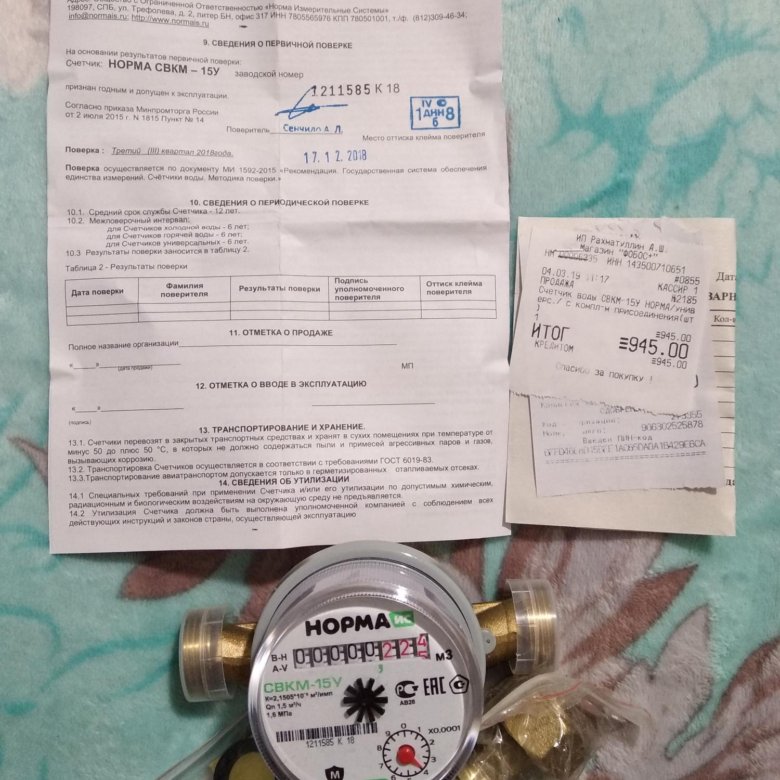

Новые манометры подлежат поверке только через 18 месяцев, то есть через год после ввода в эксплуатацию. Но при проверке необходимо предоставить паспорта на эти приборы (они идут в комплекте).

Но при проверке необходимо предоставить паспорта на эти приборы (они идут в комплекте).

Подключение манометра

Манометр должен быть подключен только через трехходовой кран или шаровой кран со спускником для сброса давления. Обычные шаровые краны не идут.

Трехходовые краны часто подтекают. Совет: чтобы избежать течи, перед установкой проверните несколько раз шток крана вокруг своей оси. Тем самым вы равномерно смажете шток и внутреннюю поверхность крана солидолом, который наносился при сборке.

Где должны стоять манометры

По поводу места установки манометров есть целая кипа стандартов (ДБН В.2.5-39 — Тепловые сети, СНиП 2.04.01 — Внутренний водопровод и канализация зданий, СНиП 2.04.05 Отопление вентиляция и кондиционирование, СНиП II-35 Котельные установки). Простыми словами скажу так: манометры должны стоять до и после любого оборудования, которое может повлиять на изменение давления: на всех отходящих и проходящих трубопроводах до и после запорной арматуры, до и после регулирующего оборудования, до и после грязевиков (для контроля его состояния) и т. д.

д.

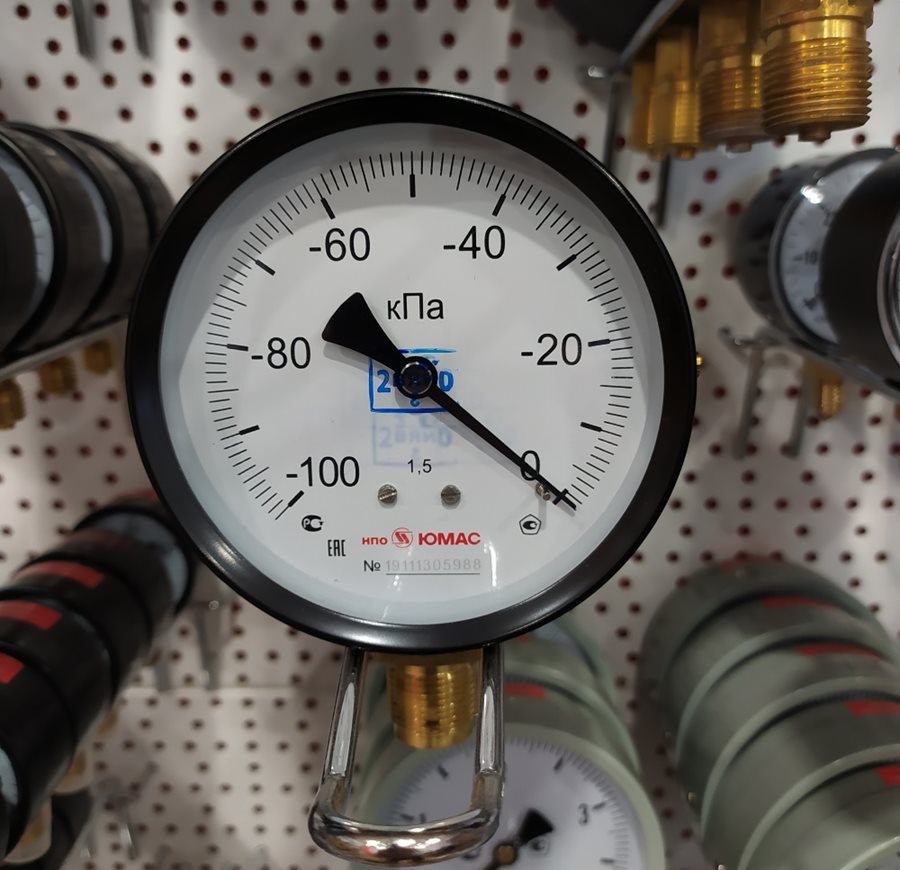

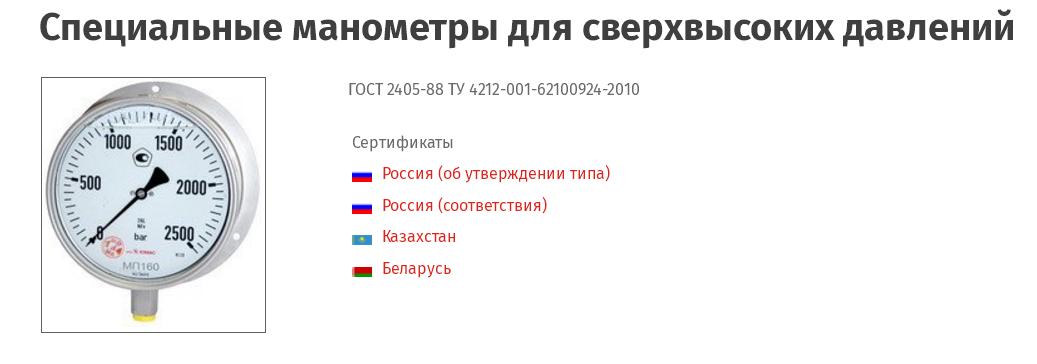

Ещё один нюанс, на который может обратить внимание инспектор, — это номинал манометра. В тепловых пунктах должны стоять манометры номиналом до 1.6 МПа (16 бар).

Термометры

Гильза (карман) термометра должна заходить на 2/3 в трубопровод, так, чтобы погружаемая часть находилась в центре потока.

Здесь показано неправильное подключение манометра.

Для обеспечения хорошего термоконтакта гильза термометра должна быть заполнена минеральным маслом (ГОСТ 8.586.5-2005 п.6.3.9.).

Промывка фильтров и грязевиков

Чистка фильтров и грязевиков — обязательная процедура в процессе подготовки отопления к отопительному сезону. Процесс промывки грязевика довольно прост: раскручивается фланец, и из отстойника вычищается вся грязь. То же самое и с косым фильтром.

Элеватор

Принцип работы элеваторного узла.

Главное требование к элеваторному узлу — это промывка конуса (сопла). Диаметр отверстия в конусе 5-7 мм (рассчитывается индивидуально для каждого здания), если конус забьётся, на здание не будет поступать требуемое количество тепла.

Элеватор должен быть опломбирован. Для промывки сопла пломбу нужно снять, но, чтобы не возникло лишних вопросов, это нужно предварительно согласовать с инспектором, который будет принимать у вас опрессовку. После промывки элеватор снова пломбируется.

Часто инспектор требуют, чтобы на элеваторе висела бирочка с указанным на ней диаметром отверстия в конусе.

Изоляция и предупреждающие цветные кольца на трубопроводах

Все трубопроводы в ИТП (ЦТП) должны быть окрашены и изолированы. Изоляция не должна висеть лохмотьями, всё должно быть аккуратно. Также изолируются узлы учета и элеваторы.

На трубопроводе должно маркерами указываться направление движения теплоносителя. Для идентификации содержимого труб на них наносятся предупреждающие цветные кольца. Для отопления используется кольца зелёного (основной цвет) и желтого цвета на подающей, зелёного и коричневого на обратке. Такая же маркировка используется для ГВС. Дренаж и ХВС обозначаются кольцами зелёного цвета.

Запорная арматура

Запорная арматура должна выполнять свою основную функцию — перекрывать поток теплоносителя. Если на тепловом узле есть задвижки, которые «не держат», их нужно заменить. Разные участки системы опрессовываются под разным давлением, и если в схеме присутствует неработающая задвижка, она себя обязательно проявит.

Маркировка арматуры

В идеале всё должно выглядеть так: в тепловом пункте должна находиться схема, отображающая пронумерованные и обозначенные подводящие и отводящие трубопроводы, запорную и регулирующую арматуру, спускные и дренажные устройства. Схема должна соответствовать состоянию системы на настоящий момент, то есть, если в системе были внесены изменения, они должны быть отображены на схеме.

На всех вышеперечисленных устройствах должны быть бирочки с обозначениями, соответствующими обозначениям в схеме (1,2 — запорная арматура на подающем и отводящем трубопроводе, t1 и t2 — термометры, P1 и Р2 — манометры, и т.д.).

На практике в небольших тепловых пунктах инспекторы не всегда на этом акцентируют внимание. Главное, чтобы было понятно, что куда идёт, например: «подача на левое крыло», «обратка с правого крыла», «подача на вентиляцию» и т.п. Но если всё будет «по феншую» — это дополнительный плюс.

Главное, чтобы было понятно, что куда идёт, например: «подача на левое крыло», «обратка с правого крыла», «подача на вентиляцию» и т.п. Но если всё будет «по феншую» — это дополнительный плюс.

Ревизия клиновых задвижек

Клиновые задвижки старого образца требуют дополнительного внимания в процессе эксплуатации.

Устройство клиновой задвижки: 1 — клин, 2 — крышка, 3 — маховик, 4 — седло, 5 — корпус, 6 — кольцо уплотнительное, 7 — шпиндель, 8 — втулка резьбовая, 9 — втулка, 10 — стойка, 11 — фланец сальника, 12 — сальниковое уплотнение из терморасширенного графита.

В таких задвижках в обязательном порядке каждый год нужно производить набивку сальника. И в течение года, при возникновении течи из сальника, необходимо поджимать фланец. Если этого не делать задвижка придёт в негодность.

Для замены сальниковой набивки нужно раскрутить гайки на накидных болтах, поднять фланец, извлечь старое сальниковое уплотнение и набить новое. Уплотнение наматывается кольцами вокруг шпинделя и прижимается фланцем.

При затягивании фланца нужно быть осторожным: если переусердствовать, чугунный фланец может лопнуть, а его замена весьма проблематична, на практике легче поменять задвижку полностью.

На задвижке не должно быть признаков ржавчины. Корпус должен быть выкрашен в чёрный цвет, маховик в красный, а выдвижной шпиндель должен быть смазан солидолом.

Дренаж

Тепловые пункты снабжаются трапом для самотечного отведения воды, а при невозможности реализации — дренажным приямком с насосом (СП 124.13330.2012 Тепловые сети. Актуализированная редакция СНиП 41-02-2003 п.14.20). Приямок закрывается съемной решеткой. Последнее нововведение — край приямка должен быть окрашен желтыми и черными полосами.

Если в ТП имеется предохранительный клапан, то он должен быть снабжен дренажным трубопроводом, чтобы в случае сработки никто (или ничто) не пострадал(о).

Итог

Были случаи, когда инспектор прямым текстом говорил, что на двух метрах теплового узла найдет десять замечаний. И неважно, что в прошлом году этих замечаний не было. В глазах контролирующих органов идеальной системы не существует. Но это тема другого разговора…

И неважно, что в прошлом году этих замечаний не было. В глазах контролирующих органов идеальной системы не существует. Но это тема другого разговора…

Поверка манометров – переодичность 12 мес – короткие сроки проведения по методике поверки

Что такое поверка манометров?

Поверка манометров — совокупность операций, выполняемых в целях подтверждения соответствия средства измерения метрологическим требованиям. Сами операции регламентируются и указаны в методике поверки на конкретный тип средства измерения.

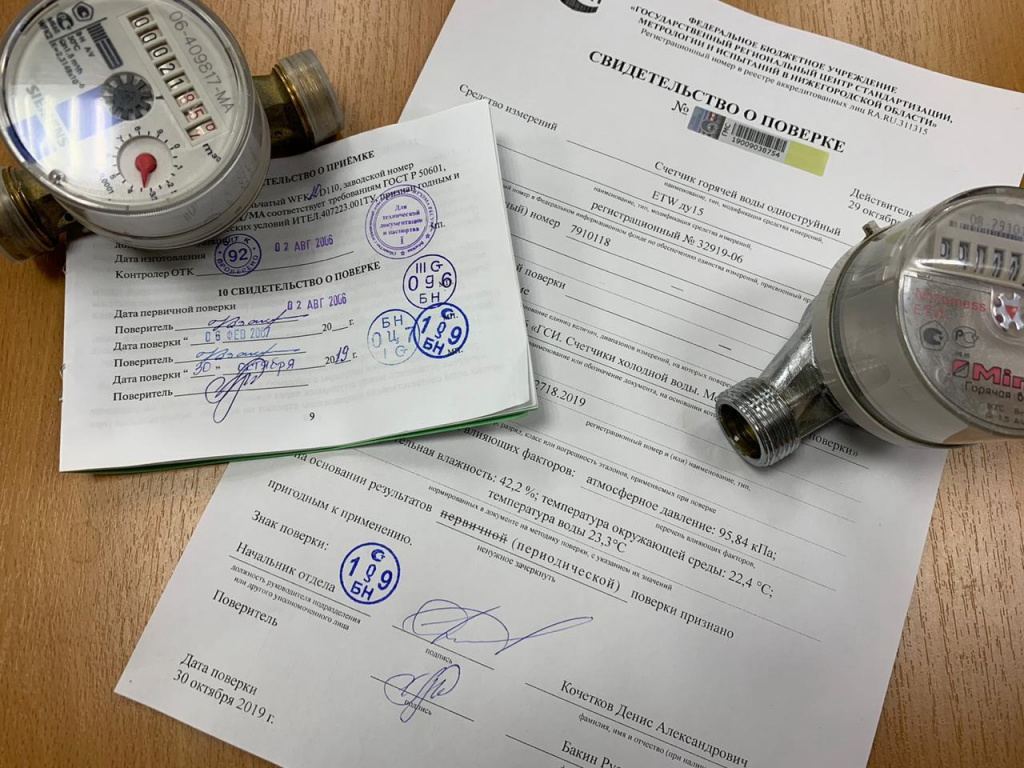

Какие манометры поверяются — можно узнать в реестре утвержденных типов средств измерений. Поверка возможна когда СИ является утвержденным типом, внесено в госреестр и произведено в срок действия Сертификата об утверждении типа.

Результатом поверки является заключение о годности или отбраковка прибора. Соответствующая запись о признании манометра годным/бракованным, в соответствии с приказом Минпромторга РФ от 31 июля 2020 г. №2510, вносится в Федеральный информационный фонд. Для просмотра записи необходимо перейти в «Сведения о результатах поверки средств измерений» и, установив «Настройки фильтра» ввести номер (заводской или инвентарный) прибора.

Для просмотра записи необходимо перейти в «Сведения о результатах поверки средств измерений» и, установив «Настройки фильтра» ввести номер (заводской или инвентарный) прибора.

Право на осуществление процедуры поверки имеют организации аттестованные и аккредитованные на право проведения работ по поверке конкретного типа оборудования. Аттестованные организации вносятся в реестр аккредитованных лиц Федеральной службы по аккредитации.

Явные признаки того, что манометр неисправен и не пройдет поверку:

- При отсутствии подаваемого давления манометр показывает значение отличное от 0 на более чем половину погрешности прибора и(или) стрелка лежит за пределами специального штриха на отметке «0».

- Разбито стекло

- Разрушена резьба

- Прибор не имеет логотипа производителя

- Периодичность и сроки поверки манометров

Периодичность поверки манометра указывается в паспорте и определяется описанием типа данного прибора, размещенным в Федеральном информационном фонде.

Предприятия, попадающие под СФЕРУ ГОСУДАРСТВЕННОГО РЕГУЛИРОВАНИЯ ОБЕСПЕЧЕНИЯ ЕДИНСТВА ИЗМЕРЕНИЙ (ГРОЕИ), обязаны своевременно осуществлять поверку средств измерений. В соответствии с частью 3 статьи 1 ФЗ «Об обеспечении единства измерений», сфера государственного регулирования распространяется на измерения, к которым установлены обязательные метрологические требования и которые выполняются при осуществлении деятельности в областях, приведенных на схеме «Сфера государственного регулирования обеспечения единства измерений»

Когда и как часто проводится поверка? — Поверка манометров, в том числе на тепловых узлах, на редукторах, на трубопроводах и др., производится согласно межповерочному интервалу применяемого СИ не реже 1 раза за межповерочный интервал.

Методика поверки манометров: МИ 2124-90, ГОСТ

Методика поверки — документ регламентирующий процедуру поверки, в состав которго входят: перечень производимых операций, применяемые средства, выполняемые операции, необходимые условия (в том числе окружающей среды) и описание самого процесса. Необходимая методика для каждого СИ указывается в его описании типа и может быть разной даже у внешне похожих приборов, которые могут отличаться классом точности.

Наиболее распространенной является методика поверки МИ 2124-90 — «Государственная система обеспечения единства измерений. Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры показывающие и самопишущие класса точности 0,6 и ниже».

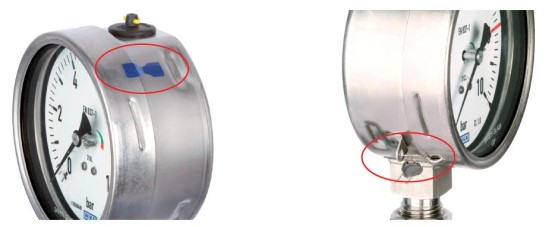

Штамп и клеймо поверки манометров

С 2021 года штамп/наклейка не является подтверждением факта поверки прибора. Подтверждением является занесение соответствующей записи в Федеральный информационный фонд.

На манометр наносится клеймо/штамп/наклейка, которая содержит необходимую информацию о дате проведения работ и о поверителе. Начиная с 2021 г. отметка на манометре содержит меньшее количество информации, поскольку полную информацию поверитель вносит в Федеральный информационный фонд.

Начиная с 2021 г. отметка на манометре содержит меньшее количество информации, поскольку полную информацию поверитель вносит в Федеральный информационный фонд.

На приведенном примере показан вариант отметки о поверке, действующий с 2021 года.

Клеймо содержит информацию:

- 21 — Число «21» обозначает год поверки.

- ГЖЕ — Шифр аккредитованного лица проводившего поверку. Шифр можно найти в базе аккредитованных организаций.

- Устаревший вариант наклейки (более не используется)

На втором примере приведен устаревший вариант штампа/клейма/наклейки, который действовал до 2021 года:

Поверка периодическая следует из того, что штамп квадратный

- 8 — Цифра указывающая месяц в котором проводилась работа. Иногда можно увидеть римские I-IV указывающие квартал, но корректно будет указание месяца.

- 20 — Цифры 2 и 0 в центре обозначают год поверки.

- а — Персональный шифр метролога.

- ГЖЕ — Шифр аккредитованного лица проводившего поверку.

Поверка манометров в лаборатории

Наша лаборатория аккредитована и оказывает услуги по поверке и калибровке манометров, напорометров, тягомеров и других средств измерения давления и вакуума. Работы могут быть выполнены в лаборатории или на территории Заказчика.

Результат поверки оформляется и вносится в Федеральный информационный фонд поверителем в день проведения работ. Приказ №2510, приложение №1, п.21 устанавливает максимальный срок на передачу сведений о результатах поверки в Федеральный информационный фонд по обеспечению единства измерений — 40 рабочих дней.

Свидетельство о поверке будет доступно для ознакомления и (или) печати после того, как переданная информация пройдет процедуры модерации, подписания и публикации. Как правило увидеть результат на сайте фонда можно через 1-5 дней после отправки данных. Бумажные свидетельства выдаются по запросу Заказчика на оговоренных условиях и не могут быть выданы ранее отображения записи в фонде, поскольку приказ №2510, приложение №3 (Требования к содержанию свидетельства о поверке), п. 3 обязует указывать в свидетельстве о поверке номер записи сведений о результатах поверки в Федеральном информационном фонде.

3 обязует указывать в свидетельстве о поверке номер записи сведений о результатах поверки в Федеральном информационном фонде.

Поверка манометров с выездом

Выезд возможен в пределах города Москвы и Московской области. На объект Заказчика выезжает аттестованный метролог с набором оборудования для осуществления процедуры поверки.

В соответствии с приказом Минпромторга России №2510 с 01.01.2021 на всех средствах измерения подлежащих поверке должен быть нанесен заводской (серийный) или инвентарный номер. В случае отсутствия номера на прибор наносится наклейка с уникальным номером, по которому его можно будет идентифицировать в Федеральном информационном фонде.

Внесение записей в Федеральный информационный фонд производятся метрологом по возвращении в лабораторию в день или на следующий день после выполнения работ.

Цены на оказание услуг по поверке/калибровке манометров

Указанные цены могут варьироваться в зависимости от количества приборов, места и удаленности проведения работ. Для уточнения Вашей цены свяжитесь с менеджером или отправьте заявку по почте.

Для уточнения Вашей цены свяжитесь с менеджером или отправьте заявку по почте.

Область аккредитации:

- Манометры показывающие и сигнализирующие, цифровые, дифференциальные

- Манометры показывающие (рабочие) воздух/вода (до 60 Мпа)

- Манометры показывающие (рабочие) кислородные/газовые (до 60 МПа)

- Манометры показывающие (рабочие) кислородные/газовые (60…120 МПа)

- Манометры для точных измерений (КТ 0,5…1) (до 60 МПа)

- Манометры для точных измерений (КТ 0,5…1) (60…120 МПа)

- Манометры образцовые (КТ 0,1…0,4) (до 60 МПа)

- Манометры образцовые (КТ 0,1…0,4) (60…120) Мпа

- Манометры дифференциальные показывающие (дифманометры) (до 100 МПа)

- Манометры дифференциальные цифровые (КТ 0,5 и выше)

- Манометры дифференциальные цифровые (КТ. 0,06…0,4)(до 100 МПа)

- Манометры цифровые (-0,1…100) МПа

- Манометры электроконтактные

- Манометры шинные

- Термоманометры

- Приборы комбинированные (за 1 канал давления)

СРЕДСТВА ПОВЕРКИ И ИСПЫТАНИЙ

СРЕДСТВ ИЗМЕРЕНИЙ ДАВЛЕНИЯ И ВАКУУМА

Эталон скорости воздушного потока

УСТАНОВКА АЭРОДИНАМИЧЕСКАЯ ИЗМЕРИТЕЛЬНАЯ ЭМС 0,1/60

| Диапазон задаваемых значений скорости потока (V), м/с | 0,1…60 |

| Погрешность измерений, м/с | ± (0,01+0,001V) |

| Нестабильность скорости потока в течение 10 мин, не более, % | 0,5 |

| Турбулентность потока в рабочей части, % | 0,4 |

Вторичный эталон единицы давления ВЭТ-23-3-03

| Состоит из комплекса измерительных поршневых систем с диапазонами измерений, МПа | 0,04 – 0,6 0,1 – 6 1,25 – 60 |

| Общий диапазон измерений, МПа | 0,04 – 60 |

Среднее квадратическое отклонение результатов измерений при сличении рабочего эталона с эталоном – копией ФГУП «ВНИИМ им. | 2 · 10-5 |

| Погрешность измерений массы специальных гирь и массы поршня с грузоприемным устройством, не более | 1 · 10-5 |

Вторичный эталон единицы давления для разности давлений ВЭТ-95-4-02

| Диапазон воспроизведения давления, Па | 20 … 16000 |

| Среднее квадратическое отклонение результата поверки, Па, не более: — в диапазоне от 20 Па до 4 кПа — в диапазоне св.4 кПа до 16 кПа | 0,1 1,0 |

Установка вакуумметрическая эталонная 2-го разряда ВАТТ УВЭ-3

| Установка вакуумная эталонная 2-го разряда ВАТТ УВЭ-3 предназначен для поверки и калибровки средств измерений абсолютного давления в диапазоне от 1×10-5 до 1×103 Па. | |

| Диапазон измерений абсолютного давления, Па — | от 1×10-5 до 1×103 |

| Предел допускаемой относительной погрешности измерений абсолютного давления, в диапазоне от 1×10-5 до 1×10-3 Па % — | ± 15 |

| Предел допускаемой относительной погрешности измерений абсолютного давления, в диапазоне от 1×10-3 до 1×103 Па % — | ± 10 |

Манометр грузопоршневой «Ruska», серии 2000, модель 2465

Манометр грузопоршневой «Ruska», серии 2000, модель 2465 с измерительными поршневыми системами (ИПС) . | |

| Диапазон измерений абсолютного и избыточного давления, кПа — | от 1,4 до 710 |

| Предел допускаемой относительной погрешности измерений, % — | ± 0,005 |

| Средние квадратические отклонение результата поверки ИПС № TL1738 и № S668 | 1,2×10-5 |

| Диапазон измерений абсолютного и избыточного давления ИПС № TL1738, кПа | от 1,4 до 180 |

| Приведённая площадь ИПС № TL1738, см2 — | 3,356645 |

| Диапазон измерений абсолютного и избыточного давления ИПС .№ S668, кПа | от 12 до 710 |

| Приведённая площадь ИПС № S668, см2 — | 0,840282 |

Поверка манометров: правила

Проводится проверка манометров должна исключительно с учетом основных правил и рекомендаций, так как допущенные ошибки могут привести к снижению точности изделия. Основные правила следующие:

Основные правила следующие:

Для начала проводится осмотр манометра для определения состояния механизма. Повреждение устройства может указывать на то, что проводить поверку и вовсе не стоит. Некоторые из дефектов можно устранить, к примеру, провести замену защитного стекла, все зависит от особенностей конкретной модели манометра.

Создаются наиболее приближенные условия к эксплуатационным. Примером можно назвать показатель влажности воздуха, атмосферного давления и температуры в помещении.

Вначале проводимого испытания стрелка должна находится на нуле. За счет этого исключается вероятность допущения погрешности на момент проведения измерений.

Если нет возможности провести установку стрелки на ноль, то проводится регулировка устройства при помощи специального болта.

Требования к поверке манометров

Для сверки основных параметров измерительного прибора следует уделять внимание основным требованиям, которые предъявляются к проведению рассматриваемой процедуры. К ним можно отнести следующие моменты:

К ним можно отнести следующие моменты:

Перед непосредственной проверкой следует предоставить документы, которые подтверждают прохождение этой процедуры ранее. Результаты, которые были получены ранее, также могут потребоваться при очередной поверке. Некоторые компании не проводят рассматриваемую процедуру в случае отсутствия соответствующего документа.

Если устройство является частью ответственного механизма, то оно должно иметь пломбу. В противном случае механизм не может применяться по предназначению.

В зависимости от давления в системе подбирается наиболее подходящее оборудование. Наиболее важными параметрами можно назвать диапазон измерений, а также область применения устройства.

Данные с применяемого устройства должны хорошо считываться. Для этого выбираются наиболее оптимальные условия работы.

Установка манометра должна проводится исключительно с соблюдением всех мер безопасности. Довольно распространенной ошибкой можно назвать снижение прочности соединения. При подаче сильного давления может появиться утечка, которая снизит давление в системе.

При подаче сильного давления может появиться утечка, которая снизит давление в системе.

Подготовка теплового пункта к отопительному сезону – Услуги эксплуатации зданий

- >

- Полезно об эксплуатации

- >

- Подготовка теплового пункта к отопительному сезону

Обслуживание тепловых пунктов и систем теплоснабжения

Подготовка теплового пункта к отопительному сезону — комплекс мероприятий, направленных на выявление неисправностей и аварийных элементов в системе теплоснабжения.

Подготовку лучше начинать сразу после окончания отопительного сезона, так как неизвестно, какие скрытые проблемы появились в системе во время отопительного сезона. Официальный срок окончания работ по подготовке к отопительному сезону — конец августа.

Подготовка теплового пункта к отопительному сезону включает следующий комплекс работ:

- org/OfferCatalog”>Промывка системы отопления от отложений.

Гидропневматическая промывка — производится с помощью компрессора. В поток воды впрыскивается воздух под давлением в 6 атм. Полученная водовоздушная смесь очищает систему отопления от ила и прочих загрязнений.

Химпромывка — осуществляется с помощью химического реагента (кислотного или щелочного). В систему заливается реагент и с помощью специальной установки устанавливается на циркуляцию.

Опрессовка системы отопления.

Данные работы необходимо проводить сразу же после окончания отопительного сезона, дабы выявить слабые места в системе отопления объекта. В процессе опрессовки специальным оборудованием повышают давление на разных узлах системы. Те элементы, которые дадут течь или не выдержать повышенного давления, требуют замены на новые.

В процессе опрессовки специальным оборудованием повышают давление на разных узлах системы. Те элементы, которые дадут течь или не выдержать повышенного давления, требуют замены на новые.Химическая промывка теплообменников.

Существует 2 способа промывки — разборная и безразборная.

Разборная промывка включает разбор теплообменника на составляющие элементы (пластины). Пластины погружают в специальный химический реагент, очищают, промывают и собирают теплообменник обратно.

При безразборной промывке к теплообменнику подключают специальное оборудование, которое циркулирует специальный химреагент для очистки пластин от отложений. Данный метод помогает постоянно поддерживать одно и тоже значение теплоотдачи теплообменника.

Метод разборной промывки более качественный, но стоимость такой промывки в разы превышает безразборную.

org/Offer”>Осмотр и проверка состояния теплового пункта.

В помещении теплового пункта не должно быть никаких посторонних предметов. Изоляция трубопровода должна быть целой, без разрывов и повреждений. Трубопровод и запорная арматура должна быть окрашена, без следов подтеков и ржавчины. На трубопроводе должна быть цветная разметка, обозначающая направление потоков и характеристики воды (подготовленный теплоноситель на вводе, подготовленный теплоноситель после водоподогревателя, горячая вода, холодная вода, подогретая вода на вводе в систему отопления).

На запорной арматуре, водоподогревателях, насосах должны висеть бирки с номерами (должны соответствовать номерам, указанным в принципиальной схеме) и характеристиками.

На запорной арматуре, водоподогревателях, насосах должны висеть бирки с номерами (должны соответствовать номерам, указанным в принципиальной схеме) и характеристиками.Все манометры, находящиеся в тепловом пункте должны раз в год проходить поверку и калибровку. По прохождению поверки выдается поверочная ведомость и манометры маркируются специальными штампами.

Документация.

В тепловом пункте должен висеть стенд с принципиальной схемой теплового пункта, разводящая схема системы отопления по стоякам.

С полным списком обязательной документации на объекте вы можете ознакомиться здесь.

Выполняется несколькими способами:

Опрессовка ввода.

Работы проводятся для того, чтобы в случае аварии в тепловом узле, можно было перекрыть вводные задвижки и локализовать аварию. Вводные задвижки также опрессовываются с помощью специального оборудования повышенным давлением воды. Для реализации данных работ необходимо приглашать мастера сетей. Контакты мастера можно уточнить у инспектора.

Наиболее популярные нарушения в процессе подготовки теплового пункта к отопительному сезону

- Проведена поверка не всех манометров.

- Гильзы термометров не очищены от старого масла. Новое масло не залито.

- Отсутствуют бирки, маркировка трубопровода.

- Не проводились работы по чистке грязевиков и фильтров.

- Не промыты импульсные трубки.

- Химическая промывка проведена без привлечения квалифицированного специалиста, что привело к порче оборудования.

Отчетность

После итоговой сдачи теплового пункта по подготовке к отопительному сезону подписывается акт готовности абонента к отопительному сезону (2018–2019) гг. Данный акт должен быть подписан представителем абонента, представителем теплоснабжающей компании и представителем обслуживающей организации (если она предусмотрена на объекте). В акте должны быть описаны все проведенные испытания, работы и наличие необходимого оборудования в исправном состоянии (автоматика, насосы).

Важно обратить внимание

При подготовке к отопительному сезону важно обратить внимание на предписание, которое высылает инспектор на электронную почту или лично приносить под подпись. В данном документе указаны все важные замечания касательно именно Вашего теплового узла (какие работы необходимо провести обязательно со сдачей инспектору во время поэтапной приемки).

Узнать больше об услуге «Обслуживание тепловых пунктов»

Полезная рассылка по технической эксплуатации зданий

Каждую неделю совместно с техническим отделом мы готовим полезный практический материал для своих клиентов. Примеры наших писем.

Подготовка теплового пункта к отопительному сезону. Какие нарушения по работам и срокам бывают чаще всего?

Плановые и внеплановые инспекторские проверки. Чек-лист работ

Как визуально оценить качество обслуживания теплового пункта УК?

Вернуться

Ваш E-mail

Поле заполненно не корректно Без спама и смс. Всего 2 письма в месяц

ООО “ИРКУТСКЭНЕРГОУЧЕТ” – поверка приборов учета тепла и воды

Акции

Интернет-магазинО компании

ООО «ИРКУТСКЭНЕРГОУЧЁТ» – современное производственное предприятие по оказанию профессиональных услуг в области поверки, монтажа и обслуживания приборов учета тепловой энергии и энергетических ресурсов.

Поверяем и ремонтируем большинство из известных на российском рынке теплосчетчиков, тепловычислителей, счетчиков тепла, преобразователей расхода и расходомеров, используемых в составе общедомовых и индивидуальных узлов учета тепло- и водоснабжения.

Осуществляем комплексные поставки приборов и оборудования для объектов ЖКХ и промышленности.

Являемся официальным дилером и сервисным центром от крупнейших производителей приборов учета: АО «Взлет», НПФ «Теплоком», ООО «ТЕРМОТРОНИК», ООО «Интелприбор», ООО «Магика-Прибор+» и других российских предприятий.

Среди наших клиентов – крупные торговые сети, производственные компании, предприятия министерства обороны, государственные и муниципальные учреждения, различные коммерческие организации, ТСЖ и УК.

Наша компания не стоит на месте, мы непрерывно развиваемся и всегда готовы учитывать пожелания наших клиентов!

Поверка и ремонт любой сложности

Поверяем и ремонтируем большинство известных теплосчетчиков, тепловычислителей и расходомеров

Работаем быстро и слаженно

Сроки выполнения работ по поверке приборов учета – от 3 до 10 рабочих дней

Предоплата – 0%

Все расчеты производятся после завершения работ и оформления документов

Предельно низкие цены

Наши цены всегда ниже рыночных и не зависят от валютного курса и общего роста цен

Оплата только за результат

Если ваш прибор окажется неисправным платить за поверку ничего не нужно

Работаем с регионами

Принимаем приборы на поверку любыми курьерскими службами и транспортными компаниями

Прямые поставки

Реализуем только качественные приборы с длительными сроками гарантии по ценам ниже заводских

Мы всегда на связи

Проконсультируем и ответим на все ваши вопросы в любое время суток

Наши услуги:

поверка приборов учета

Поверка квартирных и общедомовых приборов учета тепла и воды

ремонт и обслуживание

Ремонт и обслуживание теплосчетчиков, тепловычислителей и расходомеров

Поставка приборов учета

Поставка приборов учета тепла и воды по заводским ценам

проектирование узлов учета

Разработка проектной документации на узлы учета и тепловые пункты

монтаж и реконструкция узлов учета

Полный комплекс работ по установке приборов учета и систем погодного регулирования

Диспетчеризация узлов учета

Онлайн контроль и передача данных о потребляемых энергоресурсах

Возникли вопросы?

Все довольно просто. Заполняете форму и оставляете заявку на сайте. Далее наши специалисты свяжутся с вами в ближайшее время. Обсудим детали и условия, заключим договор и приступим к работе.

Заполняете форму и оставляете заявку на сайте. Далее наши специалисты свяжутся с вами в ближайшее время. Обсудим детали и условия, заключим договор и приступим к работе.

Как мы работаем:

Звонок или заявка

Позвоните нам или оставьте заявку на сайте

Обсудим детали

Согласуем условия и оформим договор

Включаемся в работу

Работаем оперативно и слаженно

Сдача работ

Сдаем результаты работ точно в срок

НАШИ ЦЕНЫ:

Поверка квартирного теплосчетчика в лаборатории

- замена элемента питания

- поверка прибора в лаборатории

- внесение сведений в ФГИС АРШИН

- оформление свидетельства о поверке

Поверка квартирного теплосчетчика “под ключ”

- замена элемента питания

- поверка прибора в лаборатории

- внесение сведений в ФГИС АРШИН

- оформление свидетельства о поверке

- демонтажно-монтажные работы

Поверка квартирного теплосчетчика “под ключ” (коллективная заявка)

- замена элемента питания

- поверка прибора в лаборатории

- внесение сведений в ФГИС АРШИН

- оформление свидетельства о поверке

- демонтажно-монтажные работы

Замена неисправного квартирного теплосчетчика

- демонтаж теплосчетчка

- монтаж нового теплосчетчика

- сопутствующие работы

Поверка теплосчетчика ТЭМ-104 (Ду15 – Ду50)

- диагностика и настройка

- поверка прибора в лаборатории

- внесение сведений в ФГИС АРШИН

- оформление свидетельства о поверке

Поверка теплосчетчика ТЭМ-104 (Ду65 – Ду80)

- диагностика и настройка

- поверка прибора в лаборатории

- внесение сведений в ФГИС АРШИН

- оформление свидетельства о поверке

Поверка теплосчетчика КМ-5 (Ду15 – Ду50)

- диагностика и настройка

- поверка прибора в лаборатории

- внесение сведений в ФГИС АРШИН

- оформление свидетельства о поверке

Поверка теплосчетчика КМ-5 (Ду65 – Ду80)

- диагностика и настройка

- поверка прибора в лаборатории

- внесение сведений в ФГИС АРШИН

- оформление свидетельства о поверке

Поверка тепловычислителей

- диагностика и настройка

- поверка прибора в лаборатории

- внесение сведений в ФГИС АРШИН

- оформление свидетельства о поверке

Поверка расходомеров (Ду15 – Ду50)

- диагностика и настройка

- поверка прибора в лаборатории

- внесение сведений в ФГИС АРШИН

- оформление свидетельства о поверке

Поверка расходомеров (Ду65 – Ду80)

- диагностика и настройка

- поверка прибора в лаборатории

- внесение сведений в ФГИС АРШИН

- оформление свидетельства о поверке

Поверка комплекта термометров

- поверка прибора в лаборатории

- внесение сведений в ФГИС АРШИН

- оформление свидетельства о поверке

Поверка датчиков давления

- поверка прибора в лаборатории

- внесение сведений в ФГИС АРШИН

- оформление свидетельства о поверке

Поверка манометров технических

- поверка прибора в лаборатории

- внесение сведений в ФГИС АРШИН

- оформление результатов поверки

Демонтаж и монтаж приборов учета

Полный комплекс демонтажно-монтажных и пуско-наладочных работ

Ремонт приборов учета

Диагностика и ремонт тепловычислителей ВКТ-7, ВКТ-9, ВЗЛЕТ-ТСРВ, ТВ7, МАГИКА-Т

Как нас найти:

Мы всегда на связи. По любым вопросом можете оставить заявку и наши специлисты помогут Вам

По любым вопросом можете оставить заявку и наши специлисты помогут Вам

Обратная связь

Megagroup.ru

Copyright © 2019

Техническое обслуживание тепловых пунктов – Компания ЭССИ (ESSE)

Уважаемые Господа,

ООО «ЭССИ» (ESSE) проводит высококвалифицированное обслуживание тепловых пунктов (эксплуатацию тепловых пунктов), узлов учета тепловой энергии, обслуживание ЦТП, а также оказывает услуги по представлению интересов Заказчика в надзорных органах.

Все специалисты компании ежегодно проходят обязательную переаттестацию в Московском институте энергобезопасности и энергосбережения. Многолетний опыт работы наших инженеров гарантирует высочайший уровень организации и качества работ. Обслуживание тепловых пунктов – наша специализация.

Что такое тепловой пункт и как правильно его обслуживать?

Тепловой пункт – это автоматизированная модульная установка, которая передает тепловую энергию от внешних тепловых сетей (ТЭЦ, РТС или котельной) к системе отопления, вентиляции или горячего водоснабжения жилищных и производственных помещений.

Тепловые пункты разделяют на:

- Модульный тепловой пункт МТП (блочный тепловой пункт БТП).

- Центральный тепловой пункт (ЦТП).

- Индивидуальный тепловой пункт (ИТП).

Обслуживание тепловых пунктов должно производиться высококвалифицированными специалистами, прошедшими специальное обучение и имеющими соответствующие допуски и удостоверения на право эксплуатации тепловых энергоустановок в соответствии с разработанными и утвержденными Регламентами.

Производственная инструкция оператора теплового пункта.

Эксплуатация тепловых пунктов осуществляется на основании Договора. Договор на эксплуатациею ИТП определяет стоимость работ, порядок и сроки их проведения.

С полным перечнем документов, необходимых при эксплуатации теплового пункта можно ознакомиться здесь >>

Регламент является основным руководящим документом, определяющим организацию, порядок проведения и состав работ по техническому обслуживанию всего комплекса инженерного оборудования и приборов, контроля электрических аппаратов, входящих в состав тепловых пунктов.

| РЕГЛАМЕНТ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ТЕПЛОВОГО ПУНКТА И УЗЛА УЧЕТА ТЕПЛОВОЙ ЭНЕРГИИ | ||

|---|---|---|

| № | Наименование работ | Периодичность |

| Ежедневный технический осмотр теплового пункта (ТО-1) | ||

| 1 | Внешний осмотр состояния: автоматических выключателей, устройств защитного отключения (УЗО), устройств релейной защиты и других автоматических устройств | ежедневно |

| 2 | Удаление грязи и пыли с поверхности токоведущих частей со снятием напряжения | по необходимости |

| 3 | Внешний осмотр и проверка технического состояния узла учёта | ежедневно |

| 4 | Обход теплового пункта абонента с целью контроля параметров работы систем тепловодоснабжения и проведения осмотра инженерного оборудования | ежедневно |

| 5 | Показания основных контрольно – измерительных приборов, характеризующих режим работы (давление, температура) тепловой сети и систем тепловодоснабжения Заказчика | ежедневно |

| 6 | Запись параметров работы инженерных систем в оперативный журнал теплового пункта | ежедневно |

| 7 | Проверка соответствия записанных параметров работы теплового пункта параметрам, заданных в режимных картах; при необходимости произвести корректировку режимов работы инженерных систем ИТП | ежедневно |

| 8 | Проверка состояния дверей и дверных запоров теплового пункта | ежедневно |

| 9 | Проверка исходного положения запорной арматуры, насосного оборудования, приборов автоматики и электрооборудования ИТП | ежедневно |

| 10 | Проверка работы электронасосных агрегатов и исправность их упругих соединительных муфт | ежедневно |

| 11 | Проверка на отсутствие течи воды через фланцевые соединения и сварочные швы | ежедневно |

| 12 | Проверка на отсутствие течи воды через сальниковые уплотнения запорно-регулирующей арматуры | ежедневно |

| 13 | Проверка на отсутствие затоплений технических подполий и подвальных помещений теплового пункта сетевой водой | ежедневно |

| Еженедельное техническое обслуживание теплового пункта (ТО-2) | ||

| 1 | Проверка правильности функционирования приборов в системе автоматического регулирования по показаниям контрольно-измерительных приборов, фиксирующих протекание технологических процессов. При необходимости откорректировать режим работы При необходимости откорректировать режим работы |

еженедельно |

| 2 | Проверка работоспособности автоматики управления насосным оборудованием | еженедельно |

| 3 | Проверка на наличие жидкой смазки в корпусах подшипников насосов, с пополнением смазки до необходимого уровня | еженедельно |

| 4 | Очистка насосного оборудования и запорно-регулирующей арматуры от пыли, грязи и подтеков масла | еженедельно |

| 5 | Проверка на ощупь нагрева подшипниковых узлов работающих электронасосных агрегатов, проверка на отсутствие вибраций и посторонних шумов. В случае если температура окажется выше 60 – 700С или обнаружены вибрация и посторонние шумы, выявление причин и устранение их. | еженедельно |

| 6 | Проверка на наличие защитных кожухов полумуфт электронасосных агрегатов и надежности их крепления | еженедельно |

| 7 | Переключение работающих электронасосов на резервные, проверка на их работоспособность | еженедельно |

| 8 | Проверка внешним осмотром состояния насосных агрегатов и запорно-регулирующей арматуры, при необходимости подтянуть уплотнения | еженедельно |

| 9 | Проверка целостности сигнальных ламп приборов автоматики и состояния индикации. Замена сгоревших ламп новыми Замена сгоревших ламп новыми |

еженедельно |

| 10 | Проверка работоспособности автоматизированного узла подпитки системы отопления | еженедельно |

| 11 | Проверка целостности манометров, термометров и соответствие их показаний реальным значениям контролируемых параметров | еженедельно |

| 12 | Проверка уровня машинных масел гильз термометров и их пополнение (при необходимости) | еженедельно |

| 13 | Осмотр на наличие посторонних предметов в электрошкафах, шкафах автоматики. Убедиться в отсутствии внутри следов влаги, коррозии деталей и крепежа | еженедельно |

| 14 | Проверка целостности ламп освещения помещения | еженедельно |

| 15 | Внешний осмотр надежности заземления корпусов электрооборудования, с которым повседневно соприкасается обслуживающий персонал теплового пункта | еженедельно |

| 16 | Проверка наличия и целостности пломб на водомерных узлах и приборах учета тепловой энергии | еженедельно |

| 17 | Проверка противопожарного состояния помещения теплового пункта. Уборка из помещения горючих и легковоспламеняющихся материалов Уборка из помещения горючих и легковоспламеняющихся материалов |

еженедельно |

| 18 | Устранение неисправностей, выявленных при осмотрах в течение прошедшей недели | еженедельно |

| 19 | Восстановление при необходимости поврежденных лакокрасочных покрытий оборудования и приборов | еженедельно |

| 20 | Проверка наличия и ведения эксплуатационной документации теплового пункта | еженедельно |

| 21 | Запись в оперативном журнале о выполнении еженедельного обслуживания | еженедельно |

| Ежемесячное техническое обслуживание теплового пункта (ТО-3) | ||

| 1 | Проверка на функционирование насосного оборудования путем имитации аварийных ситуаций | ежемесячно |

| 2 | Проверка правильности функционирования систем автоматизированного отпуска тепла на отопление и горячее водоснабжение путем принудительного изменения температурных режимов | ежемесячно |

| 3 | Проверка на функционирование узла автоматики подпитки системы отопления путем изменения параметров настройки | ежемесячно |

| 4 | Проведение профилактических работ на приборах систем автоматики (осмотр, чистка, контроль герметичности мест соединений и сальниковых уплотнений, проверка электропроводки, проверка герметичности затворов регулирующих клапанов, удаление пыли с внешних клеммных колодок приборов, проверку надежности крепления приборов) | ежемесячно |

| 5 | Проверка внешним осмотром нагрева контактных соединений токоведущих частей (по потемнению окраски, по запаху) | ежемесячно |

| 6 | Проверка, регулировка и наладка аппаратуры и схем отдельных цепей управления (автоматы защиты, реле, магнитные пускатели, контакторы) электродвигателей | ежемесячно |

| 7 | Проверка характера гудения работающих контакторов и магнитных пускателей. При гудении проверка затяжки винтов, крепящих сердечников При гудении проверка затяжки винтов, крепящих сердечников |

ежемесячно |

| 8 | Осмотр состояния контактов магнитных пускателей и контакторов. В случае небольшого подгорания зачиститка их до металлического блеска | ежемесячно |

| 9 | Проверка исправности предохранителей и соответствие номинального тока предохранителя току нагрузки | ежемесячно |

| 10 | Проверка соосности валов насосов и электродвигателей. При необходимости проведение центровки | ежемесячно |

| 11 | Проверка надежности крепления насосных агрегатов к рамам, при необходимости подтяжка болтовых соединений | ежемесячно |

| 12 | Смазка консистентной смазкой шпинделей задвижек и шток регулирующих клапанов | ежемесячно |

| 13 | Проверка герметичности всех прокладочных соединений, при необходимости устранение протечек воды | ежемесячно |

| 14 | Продувка манометров и импульсных линий путем кратковременного открытия 3-х ходовых кранов, проверка установки стрелок манометров в нулевое положение | ежемесячно |

| 15 | Устранение неисправностей и неполадок, выявленных при осмотрах, проверках и в процессе эксплуатации | ежемесячно |

| 16 | Подкраска инженерного оборудования, приборов и металлоконструкций, восстановление поврежденной теплоизоляции | ежемесячно |

| 17 | Снятие показаний потребленной тепловой энергии с теплосчетчика с передачей их в энергоснабжающую организацию | ежемесячно |

| 18 | Запись в оперативном журнале о выполнении ежемесячного технического обслуживания | ежемесячно |

| Ежегодное техническое обслуживание теплового пункта (СТО) | ||

| 1 | Технический осмотр всего инженерного оборудования, включая автоматику, тепломеханическое и электротехническое оборудование | ежегодно |

| 2 | Проверка укомплектованности теплового пункта оборудованием и приборами (ЗИП), при необходимости принять меры по доукомплектации | ежегодно |

| 3 | Проверка технического состояния пускорегулирующей аппаратуры и работоспособности отключающих аппаратов; наличия и состояния калиброванных плавких вставок в предохранителях, и их соответствие нагрузкам защищаемых цепей и номинальным токам предохранителей; отсутствия местных нагревов в соединениях шин и проводов друг с другом, отсутствия на шинах и проводах следов копоти или оплавления металла; состояния изоляции невидимых проводов и кабелей | ежегодно |

| 4 | Проверка целостности, состояния зануляющих (заземляющих) проводников и надежности их подсоединения. При необходимости зачистка мест соединений до металлического блеска, затяжка болтовых соединений и смазка консистентной смазкой При необходимости зачистка мест соединений до металлического блеска, затяжка болтовых соединений и смазка консистентной смазкой |

ежегодно |

| 5 | Проверка состояния открыто проложенной электропроводки, исправности установочных изделий и освещенности помещений | ежегодно |

| 6 | Проведение комплекса электроизмерительных работ на цепях освещения и электротехническом оборудовании теплового пункта | ежегодно |

| 7 | Проверка на герметичность всех прокладочных соединений, отсутствие свищей и трещин на корпусах запорно-регулирующей арматуры, водоподогревателях и трубопроводах | ежегодно |

| 8 | Проверка технического состояния, работоспособности и поддержания заданных режимов работы систем автоматики управления насосным оборудованием, а так же систем автоматизированного регулирования отпуска тепла на отопление и горячее водоснабжение (с помощью имитаций) | ежегодно |

| 9 | Проверка на работоспособность узла автоматики подпитки систем отопления | ежегодно |

| 10 | Проверка технического состояния и сроков поверки манометров, целостности термометров | ежегодно |

| 11 | Выявление и устранение причин при осмотрах и проверках на функционирование неисправностей и недостатков. При необходимости замена неисправного оборудования, приборов и электроаппаратов на исправные из ремонтного фонда (или новые) При необходимости замена неисправного оборудования, приборов и электроаппаратов на исправные из ремонтного фонда (или новые) |

ежегодно |

| 12 | Проверка и восстановление тепловой изоляции водоподогревателей, трубопроводов и корпусов арматуры | ежегодно |

| 13 | Осмотр состояния сальниковых уплотнений насосов, задвижек. Подтяжка сальниковых уплотнителей | ежегодно |

| 14 | Очистка гильз термометров от грязи, заполнение их свежим машинным маслом | ежегодно |

| 15 | Проведение частичной разборки регулирующих клапанов и смазка металлических зубчатых колес и подшипников | ежегодно |

| 16 | Проведение частичной разборки насосов и электродвигателей, пополнение консистентной смазкой подшипниковых узлов | ежегодно |

| 17 | Прочистка фильтров | ежегодно |

| 18 | Промывка и очистка грязевика | ежегодно |

| 19 | Подкраска оборудования, трубопроводов | ежегодно |

| 20 | Восстановление (обновление) маркировки узлов, агрегатов, приборов, электрических аппаратов, контрольных точек и трубопроводов | ежегодно |

| 21 | Мероприятия по устранению недостатков в теплоснабжении, выявленных по результатам прошедшего отопительного сезона на данном конкретном тепловом пункте | ежегодно |

| 22 | Проверка на наличие и ведение эксплуатационной документации, при необходимости обновление схем, должностных инструкций, инструкции по технике безопасности и охране труда и др. |

ежегодно |

| 23 | Очистка поверхностей нагрева водоподогревателей систем горячего водоснабжения (1 раз в 2 года) и систем отопления (1 раз в 4 года). Опрессовка давлением 1.25 рабочего межтрубного пространства водоподогревателей и сдача испытаний на плотность и прочность представителю теплоснабжающей организации под роспись в накопительной ведомости | ежегодно |

| 24 | Проверка затяжки всех болтовых соединений на оборудовании и трубопроводах | ежегодно |

| 25 | Сдача подготовленного к зимней эксплуатации теплового пункта представителю теплоснабжающей организации с оформлением ведомости поэтапной приемки теплофикационного оборудования абонента к отопительному сезону | ежегодно |

| 26 | Запись в оперативном журнале о выполнении операций сезонного технического обслуживания и готовности теплового пункта к новому отопительному сезону | ежегодно |

| 27 | Проверка правильности регулировки при пуске отопления присоединенных внутренних систем тепловодоснабжения и обеспечения параметров работы инженерных систем, заданных режимными картами | ежегодно |

| Оказание услуг технологического консалтинга | ||

| 1 | Предоставление интересов Заказчика и взаимодействие с государственными органами контроля и надзора : Энергонадзор, СЭС, Пожнадзор, ОАТИ, РОСТЕХНАДЗОР | по необходимости |

| 2 | Разработка предложений по совершенствованию деятельности Заказчика по технической эксплуатации здания | постоянно |

- Проектирование систем электроснабжения Проектирование систем электроснабжения.

Полное соответствие действующим нормам. Надежность правильных решений.

Полное соответствие действующим нормам. Надежность правильных решений. - Ремонт систем кондиционирования

- Тепло-хладоносители

С уважением и наилучшими пожеланиями Вам и Вашему бизнесу.

Коллектив компании «ЭССИ»

Техническое обслуживание тепловых пунктов и насосных станций

Теплотехнический отдел Группы компаний «Настоящее Содружество» занимает прочные позиции на рынке эксплуатации узлов учета тепловой энергии, автоматизированных тепловых пунктов, повысительных насосных станций.

На сегодняшний день у нас в обслуживании находятся более 85 объектов жилого фонда.

Средняя стоимость обслуживания:

- ИТП – от 3000 руб/мес

- УУТЭ – от 1800 руб/мес

- ПНС – от 2000 руб/мес.

Мы предоставляем Заказчикам следующие услуги:

Обслуживание индивидуальных тепловых пунктов (ИТП)

Автоматизированный индивидуальный тепловой пункт предназначен для контроля и автоматического управления параметрами теплоносителя, подаваемого в системы отопления (СО), горячего водоснабжения (ГВС), вентиляции и кондиционирования с целью оптимизации теплопотребления

общественных и жилых зданий, а также создания комфортных условий внутри помещений обслуживаемого здания при минимальных энергозатратах.

В комплекс работ по обслуживанию ИТП входит:

- Осмотр оборудования теплового пункта с записью в оперативном журнале (проверяется на отсутствие течей, подтеков, а также мокрых пятен на наружной поверхности тепловой изоляции).

- Осмотр входных задвижек, входных и выходных коллекторов.

- Осмотр дренажных приямков и дренажных устройств (насосов).

- Осмотр наиболее ответственных элементов системы отопления в ИТП:

– Теплообменных аппаратов (теплообменников)

– Расширительных баков и предохранительных клапанов

– Насосов и связанного с ними оборудования

– Запорной арматуры

– Контрольно-измерительных приборов

– Автоматических устройств

- Осмотр системы вентиляции в ИТП:

– Приборов автоматического регулирования

– Контрольно-измерительных приборов

– Запорной арматуры

- Осмотр трубопроводов ГВС в ИТП:

– Контрольно-измерительных приборов

– Приборов автоматического регулирования

– Запорной арматуры

- Контроль параметров (давление, температура, расход) теплоносителя, поступающего из теплосети и возвращаемого в теплосеть, а также параметров теплоносителя, поступающего и возвращаемого из каждой из систем теплопотребления, с записью в оперативном журнале.

- Проверка узла подпитки на наличие нормативной утечки. При утечке теплоносителя, превышающей установленные нормы, принимаются меры к обнаружению места утечки и её устранению.

- Проверка автоматического включения дренажных насосов под воздействием регулятора уровня.

- Проверка режимов работы насосов систем отопления, вентиляции, ГВС.

- Корректировка режима регулятора в соответствии с параметрами теплоносителя и температурой наружного воздуха.

- Проверка срабатывания автоматики переключения насосов с основного на резервный, включения резервных насосов по сигналам датчиков давления, отключения насосов по сигналам датчиков «сухого» хода.

- Проверка исправности сигнализации схем автоматики переключения насосов.

- Проверка работы и корректировка настройки электронных контроллеров отопления, вентиляции и ГВС.

- Профилактический ремонт терморегуляторов ГВС и циркуляции ГВС.

- Проверка величины давления теплоносителя в расширительных баках и накопительных баках ГВС.

- Проверка величины давления воздуха в мембранных расширительных баках.

- Проверка работы автоматических регуляторов прямого действия, корректировка их настроек.

- Проверка действия обратных клапанов.

- Оценка технического состояния и некоторые технологические операции восстановительного характера (регулирование и наладку, очистку, смазку, замену вышедших из строя деталей без значительной разборки, устранение мелких дефектов.

- Промывка фильтров. Сроки промывки фильтров (грязевиков) устанавливаются в зависимости от степени загрязнения, которая определяется по разности показаний манометров до и после грязевика.

- Замена уплотняющих прокладок фланцевых соединений.

- Ремонт и замена оборудования ИТП (насосное оборудование, теплообменники, запорная арматура), включая демонтаж и монтаж.

Ежегодная подготовка индивидуального теплового пункта к отопительному сезону

Ежегодная подготовка ИТП к отопительному сезону включает в себя следующие работы:

- Составление перечня дефектов в работе оборудования и отклонений от гидравлического и теплового режимов для их устранения в ходе работ по подготовке к предстоящему отопительному периоду.

- Профилактический ремонт запорной арматуры.

- Демонтаж и монтаж манометров, термометров для поверки.

- Поверка измерительных приборов (манометров, термометров).

- Промывка внутренних систем теплопотребления гидравлическим и гидропневматическим способом.

- Промывка фильтров (грязевиков)

- Замена уплотняющих прокладок (по мере износа).

- Промывка спецреагентами внутренних поверхностей теплообменников.

- Промывка водой внутренних поверхностей теплообменника.

- Проверка (при необходимости восстановление) изоляции и опознавательной окраски трубопроводов.

- Ремонт теплоизоляции и восстановление опознавательной окраски трубопроводов.

- Профилактический ремонт насосов и исполнительных устройств автоматических регуляторов (в соответствии с эксплуатационной документацией).

- Настройка регуляторов подпора, давления, перепада давления в период периодического протапливания.

- Проверка исправности запорно-регулирующей арматуры в системах отопления, вентиляции и ГВС.

- Профилактический ремонт регуляторов подпора, давления, перепада давления.

- Профилактический ремонт и настройка предохранительных клапанов в ИТП.

- Восстановление нумерации арматуры согласно оперативной схеме.

- Ревизия обратных клапанов на линиях подмеса ГВС, циркуляции ГВС, после насосов.

- Профилактический ремонт терморегуляторов ГВС и циркуляции ГВС

- Обеспечение наличия документации:

– Оперативной схемы ИТП

– Паспортов тепловых пунктов

– Протокола проверки знаний эксплуатирующего персонала по правилам технической эксплуатации тепловых энергоустановок

– Протокол проверки знаний ответственного за исправное состояние и безопасную эксплуатацию теплопотребляющих установок

- Вызов представителя теплоснабжающей организации для сдачи подготовленного ИТП к предстоящему отопительному периоду.

- Проведение гидравлических испытаний, сдача подготовленного ИТП представителю теплоснабжающей организации.

Обслуживание повысительных насосных станций холодной воды (ПНС)

Техническое обслуживание насосных станций проводится для поддержания их постоянно в рабочем состоянии и для предупреждения возможных неисправностей.

Для каждого типа насосов устанавливается определенный состав и периодичность технического обслуживания насоса, которые описаны в сопроводительной документации к этим насосам.

- Назад

- Вперёд

Калибровка манометров

Калибровка манометров

20 моментов, которые следует учитывать при калибровке манометров

Манометры очень распространены в обрабатывающей промышленности. Как и любое измерительное устройство, манометры необходимо регулярно калибровать, чтобы обеспечить их точность. Есть много вещей, которые следует учитывать при калибровке манометров. В этой статье перечислены 20 вещей, которые следует учитывать при калибровке манометров.

В этой статье перечислены 20 вещей, которые следует учитывать при калибровке манометров.

Пожалуйста, загрузите соответствующий бесплатный технический документ , нажав на изображение ниже:

Содержание. 20 вещей, которые вы должны учитывать

20 вещей, обсуждаемых в статье, следующие: 2. Среда под давлением

3. Загрязнение

4. Перепад высот

5. Проверка герметичности трубопровода

6. Адиабатический эффект

7. Крутящий момент

8. Калибровка / монтажное положение

9. Создание давления

10. Подача давления / проверка манометра

11. Чтение значения давления (разрешение)

Остальные темы в бесплатном официальном документе:

12. Количество точек калибровки

13. Гистерезис (направление точек калибровки)

14. “

15. Количество циклов калибровки (повторяемость)

16. Юстировка / коррекция

17. Документация – свидетельство о калибровке

18. Условия окружающей среды

19.

Метрологическая прослеживаемость

Метрологическая прослеживаемость 20. Неопределенность калибровки (TUR/TAR)

Что такое давление?

Прежде чем мы обсудим все аспекты, которые следует учитывать при калибровке манометров, давайте кратко рассмотрим еще несколько основных понятий.

Что такое давление? Давление – это сила, перпендикулярная поверхности, деленная на площадь, на которую она воздействует . Таким образом, давление равно силы на площадь , или p = F/A .

В мире используется большое количество различных единиц измерения давления, что иногда может привести к путанице. Инженерная единица давления в системе СИ – 9.0053 Паскаль (Па), сила в один ньютон на один квадратный метр площади, 1 Па = 1 Н/м2. Поскольку паскаль — очень маленькая единица измерения, его чаще всего используют с коэффициентами, такими как гекто, кило и мега. Во всем мире используется большое количество различных единиц измерения давления. Дополнительную информацию о давлении и различных единицах измерения давления и их справочной информации см. в записи блога Единицы давления и преобразование единиц давления .

Дополнительную информацию о давлении и различных единицах измерения давления и их справочной информации см. в записи блога Единицы давления и преобразование единиц давления .

Онлайн-инструмент для преобразования единиц измерения давления можно найти на странице Преобразователь единиц давления .

Типы давления

Существует несколько различных типов давления, включая манометрическое, абсолютное, вакуумное, дифференциальное и барометрическое . Основным отличием этих типов давления является точка отсчета, с которой сравнивается измеренное давление. Манометры также доступны для всех этих типов давления. Кроме того, доступны составные манометры, включая комбинированную шкалу как для положительного манометрического давления, так и для вакуумного (отрицательного манометрического) давления.

Для получения более подробной информации о различных типах давления см. сообщение Основы калибровки давления – типы давления .

Манометры

Говоря о манометрах, обычно ссылаются на аналоговые индикаторы давления , которые снабжены стрелкой указателя и шкалой давления. Обычно они изготавливаются в соответствии со стандартами EN 837 или ASME B40.100.

Часто такие аналоговые манометры имеют трубку Бурдона, диафрагму или капсюль. Существует механическая структура, которая перемещает указатель по мере увеличения давления, что приводит к перемещению указателя по шкале.

Манометры делятся на разные классы точности, которые определяют точность манометра, а также другие атрибуты. Доступные диапазоны давления обычно делятся на ступени с коэффициентами 1, 1,6, 2,5, 4, 6, продолжающиеся в следующую декаду (10, 16, 25, 40, 60) и так далее. Различные калибровочные диаметры (шкалы) обычно составляют 40, 50, 63, 80, 100, 115, 160 и 250 мм (1 ½, 2, 2 ½, 4, 4 ½ и 6 дюймов). Более точные датчики обычно имеют больший диаметр.

Напорные соединители имеют обычно параллельную трубную резьбу (G) в соответствии с ISO 228-1 или коническую трубную резьбу (NPT) в соответствии с ANSI/ASME B1. 20.1.

20.1.

Существуют также цифровые манометры, которые имеют цифровую индикацию давления вместо аналоговой стрелки. В этой статье основное внимание уделяется аналоговым датчикам, но большинство принципов применимы и к тем, и к другим.

Манометры широко используются во всех отраслях промышленности и часто требуют калибровки. Как и любое устройство для измерения технологических процессов, его следует калибровать через регулярные промежутки времени, чтобы гарантировать правильность измерений. Датчики, являющиеся механическими инструментами, добавляют риск их смещения из-за механического напряжения.

Дополнительную информацию о том, зачем калибровать инструменты, см. в записи блога Зачем калибровать?

Дополнительную информацию о том, как часто следует калибровать инструменты, см. в сообщении Как часто нужно калибровать инструменты?

Основной принцип калибровки

Если мы упростим принцип калибровки манометра до минимума, мы можем сказать, что при калибровке манометра мы обеспечить известное точное входное давление и считать показания на манометре , а затем задокументировать и сравнить их. Разница в значениях является ошибкой, и ошибка должна быть меньше требуемой точности для датчика.

Разница в значениях является ошибкой, и ошибка должна быть меньше требуемой точности для датчика.

20 вещей, которые следует учитывать

В этом разделе перечислены 20 наиболее распространенных вещей, которые следует учитывать при калибровке манометров.

Наверх ⇑

1 – Классы точности

Доступны манометры различных классов точности. Классы точности указаны в стандартах ASME B40.100 (классы точности от 0,1 до 5 %), а также в стандарте EN 837 (классы точности от 0,1 до 4 %). Спецификация класса точности чаще всего представляет собой «% диапазона», что означает, что если класс точности составляет 1% и если диапазон шкалы составляет от нуля до 100 фунтов на квадратный дюйм, точность составляет ± 1 фунт на квадратный дюйм.

Убедитесь, что вы знаете класс точности манометра, который собираетесь калибровать, так как он, естественно, определяет приемлемый уровень точности, но также оказывает другое влияние на процедуру калибровки.

2 – Среда под давлением

При калибровке манометров наиболее распространенными средами под давлением являются газ или жидкость. Газ чаще всего представляет собой обычный воздух, но в некоторых случаях это могут быть и другие газы, например азот. Чаще всего жидкость представляет собой воду или масло. Среда под давлением во время калибровки зависит от среды, используемой в процессе, к которому подключен манометр. Среда также зависит от диапазона давления. Манометры низкого давления целесообразно калибровать с помощью воздуха/газа, но по мере увеличения диапазона давления становится более практичным и безопасным использование жидкости в качестве среды.

Вернуться к началу ⇑3 – Загрязнение

При установке в процессе манометр использует определенный тип среды под давлением, это следует учитывать при выборе среды для калибровки. Вы не должны использовать среду во время калибровки, которая может вызвать проблемы, когда манометр снова будет установлен в процесс. Кроме того, иногда технологическая среда может нанести вред вашему калибровочному оборудованию.

Кроме того, иногда технологическая среда может нанести вред вашему калибровочному оборудованию.

Внутри датчика может быть грязь, которая может попасть в калибровочное оборудование и причинить вред. Для газовых манометров можно использовать ловушку для грязи/влаги, но для жидкостных манометров перед калибровкой необходимо очистить манометр.

Одной из наиболее экстремальных технологических ситуаций является использование манометра для измерения давления кислорода. Если какая-либо смазка попадет в кислородную систему высокого давления во время калибровки манометра, это может быть очень опасно и может привести к взрыву.

Вернуться к началу ⇑

4 – Разница высот

Если калибровочное оборудование и калибруемый манометр находятся на разной высоте, гидростатическое давление рабочей среды в трубопроводе может вызвать ошибки. Обычно это не проблема, когда в качестве среды используется газ, так как газ легче жидкости. Но когда в качестве среды используется жидкость, жидкость в трубопроводе будет иметь вес из-за гидростатического давления и может вызвать ошибки . Величина ошибки зависит от плотности жидкости и разницы в высоте, так как сила тяжести втягивает жидкость внутрь трубки. Если невозможно установить калибратор и датчик на одной высоте, то влияние разницы высот следует рассчитать и учесть во время калибровки.

Величина ошибки зависит от плотности жидкости и разницы в высоте, так как сила тяжести втягивает жидкость внутрь трубки. Если невозможно установить калибратор и датчик на одной высоте, то влияние разницы высот следует рассчитать и учесть во время калибровки.

Пример эффекта гидростатического давления:

Гидростатическое давление рассчитывается следующим образом:

P H = ρ G H

Где:

P H = гидростатическое давление

ρ = плотность жидко = местная сила тяжести (м/с 2 )

h = перепад высот (м)

Например: если средой является вода (плотность 997,56 кг/м 3 ), местная сила тяжести составляет 9,8 м/с 2 и разница между ИУ и эталонным оборудованием составляет 1 метр (3,3 фута), это приведет к ошибке 90,8 кПа (98 мбар или 1,42 фунта на кв. дюйм).

Обратите внимание, что в зависимости от измеряемого давления погрешность, вызванная разницей высот, может быть значительной.

Вернуться к началу ⇑

5 – Проверка герметичности трубопровода

Если во время калибровки в трубопроводе обнаружены утечки, могут возникнуть непредсказуемые ошибки. Поэтому перед калибровкой необходимо провести испытание на герметичность. Самый простой тест на герметичность заключается в том, чтобы создать давление в системе и позволить давлению стабилизироваться в течение некоторого времени, а также следить за тем, чтобы давление не падало слишком сильно. Некоторые системы калибровки (контроллеры давления) могут поддерживать давление даже в случае утечки, если они имеют контроллер непрерывной регулировки давления. В этом случае трудно увидеть утечку, поэтому контроллер должен быть закрыт, чтобы обеспечить закрытую систему для проверки на утечку. Адиабатический эффект также следует всегда учитывать в замкнутой системе, особенно с газовой средой, как описано в следующей главе.

Вернуться к началу ⇑

6 – Адиабатический эффект

В замкнутой системе с газом в качестве рабочей среды температура газа влияет на объем газа, который влияет на давление.

При быстром повышении давления температура газа повышается, и эта более высокая температура заставляет газ расширяться, увеличивая объем и повышая давление. Когда температура начинает снижаться, объем газа становится меньше, и это приводит к падению давления. Это падение давления может показаться утечкой в системе , но на самом деле оно вызвано адиабатическим эффектом из-за изменения температуры газа. Чем быстрее меняется давление, тем сильнее эффект. Изменение давления, вызванное этим эффектом, будет постепенно уменьшаться по мере стабилизации температуры.

Так что, если вы меняете давление быстро, дайте ему некоторое время стабилизироваться, прежде чем судить о наличии утечки в системе.

Наверх ⇑

7 – Сила крутящего момента

В особенности для манометров, чувствительных к крутящему моменту, не применяйте чрезмерную силу при подсоединении соединителей давления к манометру, так как это может привести к повреждению манометра. Следуйте инструкциям производителя относительно допустимой силы крутящего момента. Потратьте время на использование надлежащих инструментов, соответствующих адаптеров и уплотнений.

Следуйте инструкциям производителя относительно допустимой силы крутящего момента. Потратьте время на использование надлежащих инструментов, соответствующих адаптеров и уплотнений.

Вернуться к началу ⇑

8 – Калибровка / монтажное положение

Поскольку манометры являются механическими приборами, их положение влияет на показания. Поэтому рекомендуется калибровать манометр в том же положении, в котором он используется в процессе. Следует также учитывать спецификации производителя по рабочему/установочному положению.

Типичная спецификация монтажного положения заключается в том, что изменение положения на 5 градусов не должно изменять показания прибора более чем на половину (0,5 раза) класса точности.

Вернуться к началу ⇑

9 – Создание давления

Чтобы откалибровать манометр, вам необходимо получить давление, подаваемое на манометр.

Это можно сделать разными способами: вы можете использовать ручной насос, регулятор давления с бутылкой или даже грузопоршневой манометр. Грузовой тестер даст очень точное давление и вам не нужен отдельный калибратор для измерения давления, но грузопоршневой тестер дорог, маломобильен, требует много внимания в использовании и чувствителен к загрязнениям.

Грузовой тестер даст очень точное давление и вам не нужен отдельный калибратор для измерения давления, но грузопоршневой тестер дорог, маломобильен, требует много внимания в использовании и чувствителен к загрязнениям.

Чаще всего используется ручной насос для калибровки давления для создания давления и устройство точного измерения давления (калибратор) для измерения давления. Регулятор давления также может использоваться для подачи давления.

Вернуться к началу ⇑

10 – Подача давления / проверка манометра

Из-за своей механической конструкции манометр всегда будет испытывать некоторое трение при движении и со временем может изменить свое поведение, поэтому вам следует выполнять упражнения это до калибровки. Это особенно важно, если манометр какое-то время не подвергался воздействию давления. Для тренировки подайте номинальное максимальное давление и оставьте его на минуту, затем сбросьте давление и подождите минуту. Вы должны повторить этот процесс 2-3 раза, прежде чем приступить к фактическому циклу калибровки.

Наверх ⇑

11 – Чтение значения давления (разрешение)

Шкала аналоговых манометров имеет ограниченную читаемость. Он имеет основные и второстепенные отметки шкалы, но трудно точно прочитать значение давления, когда индикатор находится между отметками шкалы. Гораздо легче увидеть, когда стрелка находится точно на отметке шкалы. Поэтому рекомендуется отрегулировать входное давление так, чтобы стрелка находилась точно на отметке 9.0012 , а затем запишите соответствующее входное давление. Если вы просто подадите определенное точное входное давление, а затем попытаетесь прочитать показания индикатора, это вызовет ошибки из-за ограниченной точности показаний.

Кроме того, важно смотреть на показания перпендикулярно шкале калибра . Многие точные манометры имеют отражающее зеркало вдоль шкалы за стрелочным указателем. Это зеркало помогает вам читать его, и вы должны читать его так, чтобы зеркальное отражение иглы было точно позади реальной иглы. Тогда вы знаете, что смотрите перпендикулярно/прямо на датчик.

Тогда вы знаете, что смотрите перпендикулярно/прямо на датчик.

Изображение: Левый манометр на приведенном ниже рисунке трудно прочитать точно, так как индикатор находится между отметками шкалы, в то время как правый манометр легко читается, поскольку приложенное давление отрегулировано так, что указатель находится точно на отметке шкалы:

Рисунок: Многие высокоточные манометры снабжены зеркалом вдоль шкалы, помогающим смотреть на манометр перпендикулярно, так как зеркальное отражение стрелки скрыто за стрелкой, или с помощью отражение указателя:

Вернуться к началу ⇑

Оставшиеся темы

Чтобы этот пост не стал слишком длинным, загрузите технический документ и прочитайте все 20 тем из него.

Остальные темы, не затронутые здесь, включают:

12 – Количество точек калибровки13 – Гистерезис (направление точек калибровки)

14 – «Постукивание» датчика

Количество циклов калибровки 1 (повторяемость)

16 – Adjustment / correction

17 – Documentation – calibration certificate

18 – Environmental conditions

19 – Metrological traceability

20 – Uncertainty of calibration (TUR/TAR)

Please загрузите соответствующий бесплатный информационный документ , нажав на изображение ниже:

Связанные ресурсы

Продукты Beamex, подходящие для калибровки давления, включая калибровку манометра: 9 Конвертер единиц давления новый электрический нагнетательный насос Beamex ePG:

Связанные сообщения в блогах:

- Зачем калибровать?

- Как часто следует калибровать приборы?

- Calibration uncertainty for dummies

- Pressure calibration basics – pressure types

- Pressure units and pressure unit conversion

- Metrological traceability in calibration

- Что такое документирующий калибратор и какие преимущества дает его использование?

Наверх ⇑

Основы калибровки давления

Терминология калибровки давления

Общее знание этих терминов калибровки давления и их определений поможет вам понять другие понятия на этой странице. Если вы уже знакомы со спецификациями измерительных приборов или сертификатами калибровки, рассмотрите их как обзор или перейдите к следующему разделу.

Если вы уже знакомы со спецификациями измерительных приборов или сертификатами калибровки, рассмотрите их как обзор или перейдите к следующему разделу.

Точность и погрешность

Точность и погрешность — два наиболее распространенных термина, используемых для определения технических характеристик устройств измерения и регулирования давления, однако их часто путают друг с другом.

В соответствии с Международным словарем метрологии (VIM) неопределенность измерения определяется как «параметр, связанный с результатом измерения, который характеризует разброс значений, которые могут быть разумно отнесены к измеряемой величине», или мера возможная ошибка расчетного значения в результате измерения. Однако в повседневном исчислении это в основном совокупность всех систематических компонентов, которые вносят свой вклад в общую ошибку измерения. Типичными компонентами, влияющими на неопределенность измерений приборов, являются определенная неопределенность эталонного прибора, влияние условий окружающей среды, собственная неопределенность самого прибора и отклонение, зарегистрированное при измерении.

Точность, с другой стороны, определяется в VIM как «близость совпадения между измеренным значением величины и истинным значением величины измеряемой величины». Точность — это скорее концепция качественного , чем количественное измерение . Производители часто используют этот термин для обозначения стандартного значения максимальной разницы между измеренными и фактическими или истинными значениями.

Так что же на самом деле означает калибровка давления?