Ст 14х17н2: Страница не найдена

alexxlab | 24.06.1988 | 0 | Разное

Сталь 14Х17Н2: Характеристики, применение, химический состав

Характеристики стали 14Х17Н2

Данный материал представляет собой жаропрочную низколегированную сталь. По-другому эта марка еще обозначается как 20Х17Н2. Она относится к классу перлитных сплавов.

Точный химический состав стали 14Х17Н2

Эксплуатационные и технические характеристики изделий из данного материала, а также его химический состав прописаны в нормативе ГОСТ 5632-72. Сплав включает в себя 9 элементов.

Основные из них:

- Хром

- Никель

Второстепенные:

- Кремний

- Марганец

- Медь

- Титан

- Углерод

- Фосфор

- Сера

Точное процентное соотношение веществ вы можете посмотреть в таблице и на диаграмме ниже.

|

Cr |

Ni |

Si |

Mn |

Cu |

Ti |

С |

Р |

S |

|

от 16 до 18 |

1,5 – 2,5 |

менее 0,8 |

меньше 0,8 |

менее 0,3 |

до 0,2 |

0,11 – 0,17 |

до 0,03 |

меньше 0,025 |

Свойства стали 14Х17Н2

Данный сплав обладает отличными техническими характеристиками. Он очень надежный и долговечный. Изделия из этого материала широко используются в различных направлениях современной промышленности.

Он очень надежный и долговечный. Изделия из этого материала широко используются в различных направлениях современной промышленности.

Удельный вес данного металла составляет 7750 кг/м3. Его термическая обработка осуществляется следующим образом:

- закалка при температуре до 1020oC,

- обработка в масле,

- отпуск при показаниях термометра около +700oC,

- охлаждение на воздухе.

Начальная температура ковки достигает 1250 oC, конечная – 900oC. Сечение доходит до 350 мм. Твердость материала составляет HB 10 -1 = 228 – 293 МПа.

Критические температурные отметки:

- Ac1 = 720

- Ac3(Acm) = 830

- Ar1 = 700

Обрабатываемость резанием возможна в закаленном и отпущенном состоянии. Материал относится к трудносвариваемым, поэтому осуществлять сварку необходимо с предварительным нагревом и дальнейшей термообработкой. При этом стоит учитывать, что сплав склонен к отпускной хрупкости.

Применение стали 14Х17Н2

- фасонный и сортовой прокат,

- рабочие лопатки, диски, валы и втулки,

- фланцы, фитинги и крепежи,

- калиброванные и шлифованные прутки,

- запчасти компрессорных машин, предназначенных для работы на нитрозном газе,

- серебрянки,

- тонкостенные и толстостенные листы,

- полосы, поковки и кованные заготовки,

- детали, которые работают с агрессивными средами и при пониженных температурах.

Технические характеристики наиболее распространенных изделий из стали 14Х17Н2Н2

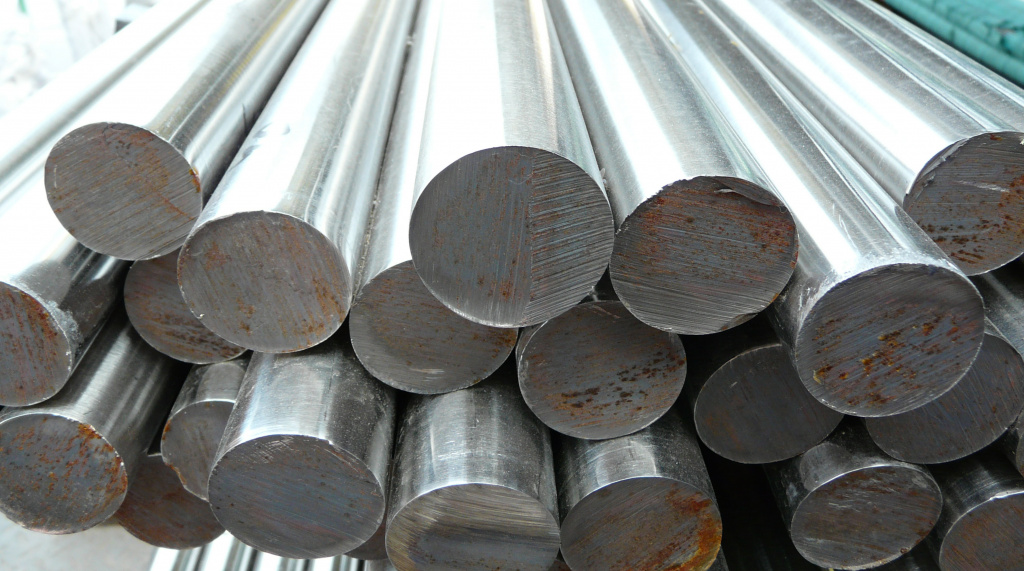

Стальные прутки

Во время первого этапа обработки их закаливают маслом при температуре от +975° до +1040°С. Затем отпускают на воздухе при показаниях термометра от +275° до +350°С. При втором шаге изделия закаливаю маслом с температурой 1000°-1030°С, затем вновь следует отпуск на воздухе, но уже при 620°-660°С.

Такие прутки имеют сечение до 60 мм. Их условный предел текучести варьируется от 635 МПа до 835 МПа. Максимальный предел прочности при растяжении составляет 1080 МПа. Показатели относительного удлинения после разрыва варьируются в пределах от 10% до 16%, сужения – от 30% до 55%.

Их условный предел текучести варьируется от 635 МПа до 835 МПа. Максимальный предел прочности при растяжении составляет 1080 МПа. Показатели относительного удлинения после разрыва варьируются в пределах от 10% до 16%, сужения – от 30% до 55%.

Горячекатаные и холоднокатаные стальные листы

Их закаливают в воде или на воздухе при температуре 960°-1050°С. Отпуск поперечных образцов происходит на воздухе при 275°-350°С.

Условный предел текучести данных листов составляет 882 МПа. Сопротивление на разрыв достигает 1078 МПа. Относительное удлинение после разрыва около 10%, сужение при этом не происходит.

Стальные поковки

Изготовление этих деталей осуществляет двумя методами.

Первый:

Изделие закаливается маслом при температуре 980° – 1020°С и отпускается на воздухе при 680° – 700°С. Его сечение при этом может доходить до 1000 мм. Предел текучести составляет 637 МПа. Временное сопротивление разрыву – 784 МПа. Относительное удлинение после разрыва достигает двенадцати процентов, а сужается деталь до 30%.

Временное сопротивление разрыву – 784 МПа. Относительное удлинение после разрыва достигает двенадцати процентов, а сужается деталь до 30%.

Второй:

Поковку закаливают маслом при 1000° – 1030°С. Затем ее ждет двойной отпуск в печи или на воздухе при температуре от 665° до 675°С. Сечение таких деталей доходит до 100 мм. Предел текучести условно достигает 540 МПа. Сопротивление на разрыв – 690 МПа. Удлинение после разрыва может доходить до 15%, а сужение до 40%.

Отечественные и зарубежные аналоги стали 14Х17Н2

|

Россия |

20Х17Н2 |

|

Германия |

X22CrNi17, X20CrNi72 |

|

Франция |

Z15CN16-02 |

|

Англия |

431S29 |

|

США |

431 |

|

Япония |

SUS431 |

14Х17Н2 сталь — характеристики, свойства и применение нержавеющей стали

Особенности стали 14Х17Н2 и ее применение

Нержавеющая сталь 14х17н2 по праву считается одним из наиболее жестких, устойчивых к коррозии сплавов./bcdfe7695668658.s.siteapi.org/img/38e32b238215c72bac44b3927164d1ecf7ad7360.jpg) Ее свойства обусловлены составом, в частности, высоким процентным содержанием хрома и никеля, существенно расширяющим сферу применения стальных изделий. Их используют в оборонной, химической промышленности, самолето- и машиностроении.

Ее свойства обусловлены составом, в частности, высоким процентным содержанием хрома и никеля, существенно расширяющим сферу применения стальных изделий. Их используют в оборонной, химической промышленности, самолето- и машиностроении.

Характеристики 14х17н2 – гарантия качества металла

Способствуют принятию решения купить нержавеющую сталь цены на 14х17н2. Этот доступный по стоимости прокат относится к трудносвариваемым — для проведения сварки необходимо использовать РДС, АрДС. После закалки увеличивает свою устойчивость к воздействию влаги, что и обусловливает его популярность у производителей металлоконструкций и деталей. Для закалки рекомендовано использовать температуру 4000С, ковка проводится при начальных температурных показателях 12500С и завершается под температурой 9000с. Нагрев нержавеющей стали этой марки производится в электрических дуговых печах.

Сталь 14х17н2 является:

- склонной к отпускной хрупкости;

- жаропрочной мартенситно-ферритного класса;

- жаростойкой:

- в закаленном и отпущенном состоянии при НВ330 – допускающей резание.

Высокое содержание хрома в составе сплава обусловливает его повышенную устойчивость к коррозии и долговечность. Никель повышает прочностные показатели марки.

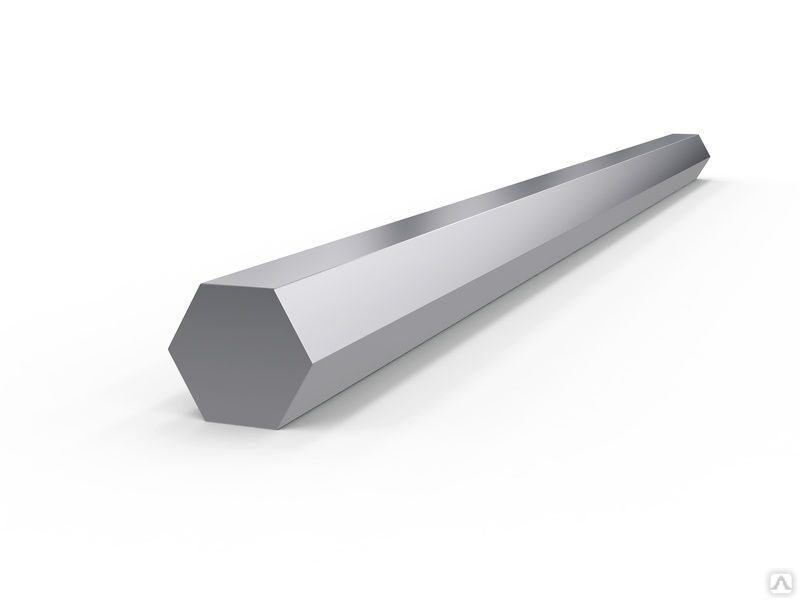

Виды проката 14х17н2

Высококачественная нержавеющая сталь марки 14х17н2 поставляется в разнообразных вариантах проката, изготовленного по инновационным технологиям в соответствии с общепринятыми ГОСТами:

- сортовой прокат — использован ГОСТ 5949-75;

- лист 14х17н2 тонкий, толстый — по ГОСТам 5582-75, 7350-77;

- поковки — по ГОСТу 25054-81;

- прутки — ГОСТ 18907-73.

Купить данный вид металлопродукции можно и под другим названием, поскольку сегодня существует немало аналогов данной марки, обладающих схожими свойствами и характеристиками.

Аналоги марки 14х17н2

У популярной стали 14х17н2 существует несколько высококачественных заменителей, применяемых в различных странах:

- AISI 431 – США;

- X20CrNi72 – Германия;

- X22CrNi17– Германия;

- SUS431 – Япония;

- Z15CN16-02 – Франция;

- 431S29 –Великобритания.

Также данная хромоникелевая нержавеющая сталь может быть представлена на рынке под обозначением 14Х17Н2, 14X17h3, ЭИ268-Ш, 14Х17Н2-Ш, ЭИ268, ст.14X17Н2, 1Х17Н2.

Что производят из стали 14х17н2

Сфера применения металлопродукции 14х17н2 обусловлена ее высокими прочностными и антикоррозийными характеристиками. Высоколегированная нержавеющая сталь применяется при производстве рабочих лопаток, валов, втулок и дисков. Из 14х17н2 создают фланцы, крепежи, элементы компрессорных механизмов, работа которых основана на нитрозном газе, детали, предназначенные для функционирования в агрессивных средах и при низких температурах.

Особенности стали 14Х17Н2 и ее применение

Нержавеющая сталь 14х17н2 по праву считается одним из наиболее жестких, устойчивых к коррозии сплавов. Ее свойства обусловлены составом, в частности, высоким процентным содержанием хрома и никеля, существенно расширяющим сферу применения стальных изделий. Их используют в оборонной, химической промышленности, самолето- и машиностроении.

Характеристики 14х17н2 – гарантия качества металла

Способствуют принятию решения купить нержавеющую сталь цены на 14х17н2. Этот доступный по стоимости прокат относится к трудносвариваемым — для проведения сварки необходимо использовать РДС, АрДС. После закалки увеличивает свою устойчивость к воздействию влаги, что и обусловливает его популярность у производителей металлоконструкций и деталей. Для закалки рекомендовано использовать температуру 400

Сталь 14х17н2 является:

- склонной к отпускной хрупкости;

- жаропрочной мартенситно-ферритного класса;

- жаростойкой:

- в закаленном и отпущенном состоянии при НВ330 – допускающей резание.

Высокое содержание хрома в составе сплава обусловливает его повышенную устойчивость к коррозии и долговечность./bcdfe7695668658.s.siteapi.org/img/e17d04ce50dd770cc195b9ff8b110034f77f8794.jpg) Никель повышает прочностные показатели марки.

Никель повышает прочностные показатели марки.

Виды проката 14х17н2

Высококачественная нержавеющая сталь марки 14х17н2 поставляется в разнообразных вариантах проката, изготовленного по инновационным технологиям в соответствии с общепринятыми ГОСТами:

- сортовой прокат — использован ГОСТ 5949-75;

- лист 14х17н2 тонкий, толстый — по ГОСТам 5582-75, 7350-77;

- поковки — по ГОСТу 25054-81;

- прутки — ГОСТ 18907-73.

Купить данный вид металлопродукции можно и под другим названием, поскольку сегодня существует немало аналогов данной марки, обладающих схожими свойствами и характеристиками.

Аналоги марки 14х17н2

У популярной стали 14х17н2 существует несколько высококачественных заменителей, применяемых в различных странах:

- AISI 431 – США;

- X20CrNi72 – Германия;

- X22CrNi17– Германия;

- SUS431 – Япония;

- Z15CN16-02 – Франция;

- 431S29 –Великобритания.

Также данная хромоникелевая нержавеющая сталь может быть представлена на рынке под обозначением 14Х17Н2, 14X17h3, ЭИ268-Ш, 14Х17Н2-Ш, ЭИ268, ст.

Что производят из стали 14х17н2

Сфера применения металлопродукции 14х17н2 обусловлена ее высокими прочностными и антикоррозийными характеристиками. Высоколегированная нержавеющая сталь применяется при производстве рабочих лопаток, валов, втулок и дисков. Из 14х17н2 создают фланцы, крепежи, элементы компрессорных механизмов, работа которых основана на нитрозном газе, детали, предназначенные для функционирования в агрессивных средах и при низких температурах.

характеристики и расшифовка, применение и свойства стали

Механические свойства стали 14Х17Н2

Механические свойства стали при повышенных температурах

| Температура испытаний, °С | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость, KCU, Дж/см2 |

Пруток. Отжиг при 760-780°С, 2 часа, охлаждение с печью. Закалка при 950-975°С, 1 час, масло. Отпуск при 600 °С, 3-6 часов

При 20 °С НВ 269-302 Отжиг при 760-780°С, 2 часа, охлаждение с печью. Закалка при 950-975°С, 1 час, масло. Отпуск при 600 °С, 3-6 часов

При 20 °С НВ 269-302

|

|||||

| 20 | 680 – 710 | 860 – 880 | 19 – 22 | 60 – 63 | 118 – 147 |

| 300 | 620 – 640 | 720 | 16 | 65 – 67 | - |

| 400 | 580 – 590 | 670 – 680 | 14 – 15 | 63 – 64 | - |

| 500 | 510 | 550 – 570 | 17 – 18 | 68 – 70 | - |

| 550 | 430 | 460 | 20 | 81 | - |

Поковки дисков диаметром 700 мм и высотой 30-80 мм./bcdfe7695668658.s.siteapi.org/img/f4d3d8c0be6f7bc971e71aeb831507e5fa5274c4.jpg) Отжиг с двумя переохлаждениями при 200-230°С и при 140-180°С.

Закалка при 960-980°С, масло. Отпуск при 640-670°С. (Образцы тангенциальные). При 20°С НВ 285 Отжиг с двумя переохлаждениями при 200-230°С и при 140-180°С.

Закалка при 960-980°С, масло. Отпуск при 640-670°С. (Образцы тангенциальные). При 20°С НВ 285

|

|||||

| 20 | 630 – 690 | 870 – 890 | 16 | 52 – 55 | 90 – 101 |

| 200 | 630 – 650 | 780 | 12 – 15 | 47 – 53 | 93 – 108 |

| 300 | 610 – 630 | 730 – 760 | 11 – 13 | 50 – 53 | 108 – 132 |

| 400 | 600 – 630 | 730 – 750 | 11 – 12 | 45 | 98 – 117 |

| 500 | 500 – 540 | 560 – 610 | 15 | 54 – 56 | 108 – 122 |

| 600 | 280 – 310 | 330 – 340 | 28 – 30 | 83 – 84 | 127 |

Деформированное состояние. Скорость деформирования 2,5 мм/мин Скорость деформирования 2,5 мм/мин

|

|||||

| 700 | - | 215 | 58 | 90 | - |

| 800 | - | 145 | 70 | 92 | - |

| 900 | - | 98 | 75 | 88 | - |

| 1000 | - | 59 | 80 | 90 | - |

| 1100 | - | 29 | 80 | 90 | - |

| 1200 | - | 20 | 80 | 88 | - |

| 1250 | - | 20 | 68 | 80 | - |

Ударная вязкость из стали, KCU, Дж/см

2

Лист толщиной 10 мм в состоянии поставки. Образцы Образцы

|

Т= +20 °С | Т= -20 °С | Т= -40 °С | Т= -60 °С |

| Поперечные | 56 | 51 | 49 | 47 |

| Продольные | 71 | 53 | 53 | 52 |

Коррозийная стойкость стали

| Среда | Температура, °С | Длительность испытания, часы | Глубина коррозии, мм/год |

| Вода дистиллированная | 900 | 50 | 0,08 |

| Пар – воздух | 1000 | 100 | 0,005 |

Жаростойкость стали

| Среда | Температура, ºС | Глубина, мм/год | Группа стойкости или балл |

| Воздух | 650 | 0,904 | Пониженно – стойкая |

| Воздух | 750 | 2,010 | Малостойкая |

Механические свойства стали в зависимости от температуры отпуска

| Температура испытаний, °С | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость, KCU, Дж/см2 | Твердость, НВ |

Пруток. Отжиг при 760-780°С, 2 ч, охлаждение с печью. Закалка при 950-975°С, 1 час, масло Отжиг при 760-780°С, 2 ч, охлаждение с печью. Закалка при 950-975°С, 1 час, масло

|

||||||

| 300 | 930 – 950 | 1260 – 1280 | 16 | 59 – 61 | 78 – 95 | 400 – 444 |

| 400 | 980 – 1050 | 1290 – 1330 | 16 – 17 | 60 – 62 | 61 – 68 | 388 – 444 |

| 500 | 970 – 1000 | 1110 – 1200 | 14 – 15 | 60 | 54 – 98 | 363 – 388 |

Механические свойства при испытаниях на длительную прочность

| Температура испытания, °С | Предел ползучести, МПа | Скорость ползучести %/час | Предел длительной прочности, МПа, | Длительность испытания, часы |

| 400 | - | - | 608 – 686 | 1000 |

| - | - | - | 588 – 666 | 2000 |

| 450 | 274 | 2/100 | 617 | 200 |

Свойства по стандарту

| Термообработка | Сечение, мм | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость, KCU, Дж / см2 | Твердость, НВ |

Поковки. Закалка при 1000-1030 °С, масло. Двойной отпуск при 665-675 °С, печь или воздух Закалка при 1000-1030 °С, масло. Двойной отпуск при 665-675 °С, печь или воздух

|

До 100 | 540 | 690 | 15 | 40 | 59 | 228 – 269 |

Свойства по стандарту ГОСТ 5949-75

| Термообработка | Сечение, мм | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость, KCU, Дж / см2 | Твердость, НВ |

Прутки. Закалка при 975-1040 °С, масло. Отпуск при 275-350 °С, воздух Закалка при 975-1040 °С, масло. Отпуск при 275-350 °С, воздух

|

60 | 835 | 1080 | 10 | 30 |

49 |

- |

| Закалка при 1000-1030 °С, масло. Отпуск при 620-660 °С, воздух | 60 | 635 | 835 | 16 | 55 |

75 |

- |

Свойства по стандарту ГОСТ 7350-77

| Термообработка | Сечение, мм | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость, KCU, Дж / см2 | Твердость, НВ |

Листы горячекатаные или холоднокатаные. Закалка при 960-1050 °С, вода или воздух. Отпуск при 275-350 °С, воздух (образцы поперечные) Закалка при 960-1050 °С, вода или воздух. Отпуск при 275-350 °С, воздух (образцы поперечные)

|

Образцы | 882 | 1078 | 10 | - |

– |

- |

Свойства по стандарту ГОСТ 25054-81

| Термообработка | Сечение, мм | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость, KCU, Дж / см2 | Твердость, НВ |

Поковки. Закалка при 980-1020 °С, масло. Отпуск при 680-700 °С, воздух. Закалка при 980-1020 °С, масло. Отпуск при 680-700 °С, воздух.

|

До 1000 | 637 | 784 | 12 | 30 | 49 | 248 – 293 |

Физические свойства 14Х17Н2

| Температура, °С | Модуль упругости, E 10– 5,МПа | Коэффициент линейного расширения, a 10 6, 1/°С | Коэффициент теплопроводности, l, Вт/м·°С | Удельная теплоемкость, C, Дж/кг·°С | Удельное электросопротивление, R 10 9, Ом·м |

| 20 | 1,97 | - | 20,9 | - | 720 |

| 100 | - | 9,8 | 21,7 | - | 780 |

| 200 | - | 10,6 | 22,6 | - | 840 |

| 300 | 1,67 | 10,8 | 23,4 | - | 890 |

| 400 | - | 11,0 | 24,3 | - | 990 |

| 500 | 1,51 | 11,1 | 25,1 | - | 1040 |

| 600 | 1,36 | 11,8 | 25,9 | - | 1110 |

| 700 | - | 11,0 | 26,8 | - | 1130 |

| 800 | - | 10,7 | 28,0 | - | 1160 |

| 900 | - | 11,4 | 29,7 | - | 1170 |

| 1000 | - | 11,5 | - | - | 1180 |

Свойства по стандарту

Плотность, г/см3: 7,70*

*Типичное значение свойства для низкоуглеродистой и низколегированной

стали. Эта величина не предусмотрена стандартами, она носит

ориентировочный характер и не может быть использована с целью

проектирования

Эта величина не предусмотрена стандартами, она носит

ориентировочный характер и не может быть использована с целью

проектирования

Сталь 14Х17Н2 / Ауремо

Сталь 14Х17Н2

Сталь 14Х17х3 : марка сталей и сплавов. Ниже представлена систематизированная информация о назначении, химическом составе, видах припасов, заменителях, температурах критических точек, физико-механических, технологических и литейных свойствах для марки — Сталь 14Х17х3.

Общие сведения о стали 14Х17Н2

| Марка-заменитель |

| сталь 20Х17Н2. |

| Тип доставки |

Circle 14x17n2, лист 14x17n2, шестигранник 14x17n2, гайка 14x17n2, болт 14x17n2, длинные продукты, включая форму: GOST 5949–75, Gost 2590 – 71, GOST 2591, GOST 2591, GOST 2591, GOST 2591, GOST 2591, GOST 2591, GOST 2591, GOST 2591, GOST 2591, GOST 2591, GOST 2591, GOST 2591, GOST 2591, GOST 2591, GOST 2591, GOST 2591, GOST, в том числе в форме: GOST 5949-75, GOST . Пруток калиброванный ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Пруток полированный и слиток серебра ГОСТ 14955-77, ГОСТ 18907-73. Толстый лист ГОСТ 7350-77. Лист тонкий ГОСТ 5582-75. Полоса ГОСТ 4405-75, ГОСТ 103-76. Поковки и кованые заготовки ГОСТ 1133-71. Пруток калиброванный ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Пруток полированный и слиток серебра ГОСТ 14955-77, ГОСТ 18907-73. Толстый лист ГОСТ 7350-77. Лист тонкий ГОСТ 5582-75. Полоса ГОСТ 4405-75, ГОСТ 103-76. Поковки и кованые заготовки ГОСТ 1133-71. |

| Приложение |

| рабочие лопатки, диски, валы, втулки, фланцы, крепежные детали и другие детали, детали компрессорных машин, работающих на азотном газе, детали, работающие в агрессивных средах и при низких температурах. Сталь коррозионностойкая, жаростойкая мартенситоферритного класса. |

Химический состав стали 14Х17х3

| Химический элемент | % |

| Кремний (Si), не более | 0,8 |

| Марганец (Mn), не более | 0,8 |

| Медь (Cu), не более | 0,30 |

| Никель (Ni) | 1,5−2,5 |

| Сера (S), не более | 0,025 |

| Титан (Ti), не более | 0,2 |

| Углерод (С) | 0,11−0,17 |

| Фосфор (P), не более | 0,030 |

| Хром (Cr) | 16,0−18,0 |

Механические свойства стали 14Х17Н2

| Термическая обработка в состоянии поставки | Сечение, мм | σ 0,2 , МПа | σ B , МПа | δ 5 ,% | ψ, % | ККУ, Дж/м 2 | HB |

Стержни. Закалка 975-1040°С, масло. Отпуск 275−350°С, воздух Закалка 975-1040°С, масло. Отпуск 275−350°С, воздух | 60 | 835 | 1080 | десять | тридцать | 49 | |

| Закалка 1000-1030°С, масло. Отпуск 620−660°С, воздух | 60 | 635 | 835 | шестнадцать | 55 | 75 | |

| Горячекатаные или холоднокатаные листы. Закалка 960-1050°С, вода или воздух. Отпуск 275−350°С, воздух (поперечные образцы) | Образцы | 882 | 1078 | десять | |||

| Поковки. Закалка 980-1020°С, масло. Отпуск 680−700°С, воздух. | <1000 | 637 | 784 | 12 | тридцать | 49 | 248−293 |

| Поковки. Закакла 1010-1030°С, масло. Двойной отпуск 665-675°С, печь или воздух. | <100 | 540 | 690 | пятнадцать | 40 | 59 | 228−269 |

Механические свойства при повышенных температурах

| t испытаний, °С | σ 0,2 , МПа | σ B , МПа | δ 5 ,% | ψ, % | KCU, Дж/м 2 | |||||||||

Бар. Отжиг 760-780°С, 2 ч, охлаждение в печи. Закалка 950-975°С, 1 ч, масло. Отпуск 600°С, 3−6 часов. При 20°С НВ 269−302 Отжиг 760-780°С, 2 ч, охлаждение в печи. Закалка 950-975°С, 1 ч, масло. Отпуск 600°С, 3−6 часов. При 20°С НВ 269−302 | ||||||||||||||

| 20 | 680−710 | 860-880 | 19−22 | 60−63 | 118−147 | |||||||||

| 300 | 620−640 | 720 | шестнадцать | 65−67 | ||||||||||

| 400 | 580-590 | 670-680 | 14−15 | 63−64 | ||||||||||

| 500 | 510 | 550-570 | 17−18 | 68−70 | ||||||||||

| 550 | 430 | 460 | 20 | 81 | ||||||||||

| Дисковые поковки диаметром 700 мм и высотой 30-80 мм. Отжиг с двумя переохлаждениями 200-230°С и 140-180°С. Закакла 960-980°С, масло. Отпуск 640-670°С (образцы тангенциальные). При 20°С НВ 285. | ||||||||||||||

| 20 | 680-690 | 870−890 | шестнадцать | 52−55 | 90−101 | |||||||||

| 200 | 630−650 | 780 | 12−15 | 47−53 | 93−108 | |||||||||

| 300 | 610-630 | 730-760 | 11−13 | 50−53 | 108−132 | |||||||||

| 400 | 600−630 | 730−750 | 11−12 | 45 | 98−117 | |||||||||

| 500 | 500-540 | 560-610 | пятнадцать | 54−56 | 108−122 | |||||||||

| 600 | 280−310 | 330−340 | 28−30 | 83−84 | 127 | |||||||||

Деформированное состояние. Скорость деформации 2,5 мм/мин. Скорость деформации 2,5 мм/мин. | ||||||||||||||

| 700 | 215 | 58 | 90 | |||||||||||

| 800 | 145 | 70 | 92 | |||||||||||

| 900 | 98 | 75 | 88 | |||||||||||

| 1000 | 59 | 80 | 90 | |||||||||||

| 1100 | 29 | 80 | 90 | |||||||||||

| 1200 | 20 | 80 | 88 | |||||||||||

| 1250 | 20 | 68 | 80 | |||||||||||

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | σ 0,2 , МПа | σ B , МПа | δ 5 ,% | ψ, % | ККУ, Дж/м 2 | HB | ||||||||

Бар. Отжиг 760-780°С, 2 ч, охлаждение в печи. Закалка 950-975°С, 1 ч, масло. Отжиг 760-780°С, 2 ч, охлаждение в печи. Закалка 950-975°С, 1 ч, масло. | ||||||||||||||

| 300 | 930-950 | 1260−1280 | шестнадцать | 59−61 | 78−95 | 400−444 | ||||||||

| 400 | 980−1050 | 1290−1330 | 16−17 | 60−62 | 61−68 | 388−444 | ||||||||

| 500 | 970-1000 | 1110-1200 | 14−15 | 60 | 54−98 | 363−388 | ||||||||

Механические свойства при испытании на длительную прочность

| Предел ползучести, МПа | Скорость ползучести, %/ч | tиспытание, °С | Длительная прочность, МПа | Продолжительность испытаний, ч | t испытания, ч |

| 274 | 2/100 | 450 | 608−686 | 1000 | 400 |

| 588−666 | 2000 | ||||

| 617 | 200 | 450 |

Технологические свойства стали 14Х17Н2

| Температура штамповки |

Начало 5 на воздухе, сечение 1250, конец до 900. |

| Свариваемость |

| трудно свариваемые. Метод сварки РДС, АрДС. Сварные соединения в околошовной зоне имеют пониженную стойкость к МКК и общей коррозии, поэтому после сварки необходим отпуск при 680-700 С в течение 30-60 минут. |

| Обрабатываемость резанием |

| В закаленном и отпущенном состоянии при НВ 330 К υ тв.спл. = 0,4, К υ б.ст. = 0,3. |

| Склонность к расцеплению |

| наклонная |

Температура критических точек стали 14X17h3

| °С | |

| Ас1 | 720 |

| Ас3 | 830 |

| Ар1 | 700 |

Ударная вязкость стали 14Х17х3

Ударная вязкость, тыс. ед.

Образцы поперечные.

Образцы поперечные.Предел выносливости стали 14Х17Н2

| σ -1 , МПа | п |

| 451 | 1Е+7 |

Коррозионные свойства стали 14Х17Н2

| Среда | Температура испытания, °С | Продолжительность испытания, ч | Глубина, мм/год |

| Вода дистиллированная | 300 | 50 | 0,08 |

| Паровоздушный | 100 | 100 | 0,005 |

Жаростойкость стали 14Х17Н2

| Среда | Температура, °С | Глубина, мм/год | Группа или балл устойчивости |

| Воздух | 900 | 0,904 | Пониженная устойчивость |

| Воздух | 1000 | 2 010 | Низкопрочный |

Физические свойства стали 14Х17Н2

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Нормальный модуль упругости, Е, ГПа | 193 | 164 | 148 | 133 | ||||||

| Плотность стали, pn, кг/м 3 | 7750 | |||||||||

| Коэффициент теплопроводности Вт/(м°С) | 21 | 22 | 23 | 24 | 24 | 25 | 26 | 27 | 28 | тридцать |

Уд. электрическое сопротивление (p, ном. м) электрическое сопротивление (p, ном. м) | 720 | 780 | 840 | 890 | 990 | 1040 | 1110 | 1130 | 1160 | 1170 |

| Температура испытания, °С | 20−100 | 20−200 | 20−300 | 20−400 | 20−500 | 20−600 | 20−700 | 20−800 | 20−900 | 20−1000 |

| Коэффициент линейного расширения (а, 10−6 1/°С) | 9,8 | 10,6 | 11,8 | 11,0 | 11.1 | 11,3 | 11,0 | 10,7 | 11,4 | 11,5 |

| Удельная теплоемкость (С, Дж/(кг°С)) | 462 |

Источник: Марка сталей и сплавов

Источник: www.manual-steel.ru/14h27N2.html Сталь 17х28Н9 (2Х18Н9) Сталь 15Х16Н2АМ (ЭП479) Сталь 14Х20Н25В5МБ (лит) Сталь 14Х27Н2 (ЭИ268) Сталь 13Х16Н3М2АФ (ВНС57) Сталь 12Х28Н9 (Х18Н9) Сталь 12Х12М1БФР (ЭП450) Сталь 11Х17Н Сталь 10Х25Н6АТМФ Сталь 10Х20Н33Б Сталь 10Х18Н9 Сталь 10Х28Н10Т (ЭП502) Сталь 10Х12Н3М2БФ Сталь 10Х12Н20Т2 (ЭП452) Сталь 09Х18Н9 Сталь 09Х17Н (ЧС130) Сталь 08Х20Н12АБФ Сталь 08Х19Н12ТФ Сталь 08Х16Н11М3 Сталь 45Х25Н35БС Сталь ЧС 116-ИД (ЭП753У-ИД) Сталь 9Х13Н6ЛК4 (ЭИ928) Сталь 80Х20НС (ЭП992) Сталь 50Х25Н35С2Б Сталь 50Х25Н35В5К15С Сталь 50Х20Н35С2Б Сталь 50Х15МФАСч Сталь 4Х13Н6ЛВФ (ЭП354) Сталь 45Х28Н49В5С Сталь 08Х23 (ЭИ496) Сталь 45Х25Н20С2 Сталь 45Х25Н20С Сталь 35Х24Н24Б Сталь 32Х13Н6К3М2БДЛТ (АНС-32; СЭС1) Сталь 30Х23Н7С Сталь 23Х15Н5АМ3 (18Х15Н6АМ3; ВНС-9) Сталь 20Х13Н2ДМЮФ (ДИ96) Сталь 20Х13 (02Х13) Сталь 20Х12НМВБФАР (ЧС139) Сталь 02Н15К10М5Ф5 Сталь 03Н18К8М3ТЮ (ЗИ25) Сталь 03Н18К1М3ТЮ (ЗИ80) Сталь 03Н17К10В10МТ (ЭП836) Сталь 03Н15К10М5Ф5 (ЭК169) Сталь 03Н14Х5М3ТЮ (ОМС-2) Сталь 03Н14Х5М3Т (ЭП777) Сталь 03Н10Х12Д2Т Сталь 02Х8Н22С6 (ЭП794) Сталь 02Н18М3К3Т (ЭК165; ЧС101) Сталь 03Н18К9М5ТЮ (предшественница ЧС4) Сталь 01Н18К9М5Т (ЭП637У) Сталь 015Х18Н15Р30 (ЭП168Б) Сталь 015Х18Н15Р26 (ЭП168А) Сталь 015Х18Н15Р22 (ЭП167Б) Сталь 015Х18Н15Р17 (ЭП167А) Сталь 015Х18Н15Р13 (ЭП166Б) Сталь 015Х18Н15Р09 (ЭП166А) Сталь 015Н18М4ТЮ (ЭП989; ЧС5У) Сталь 015Н18К13М5ТЮ (ЭП948; ЧС35) Сталь 05Х12Н2М Сталь 07Х25Н16АГ6Ф (ЭП750) Сталь 07Х15Н30В5М2 (ЧС81) Сталь 07Х12НМФБ (ЧС80) Сталь 07Х12НМБФ (ЭП609) Сталь 06Х16Н15М3БР (ЭП172) Сталь 06Х16Н15М2Г2ТФР (ЧС68) Сталь 06Х15Н6МВФБ (ВНС16) Сталь 06Х13Н7Д2 (ЭП898) Сталь 05Х12Н5К14М5ТВ (ЭП695) Сталь 08Х14Н2К3МФБ (ЭК93; АНС-51) Сталь 04Х16Н11М3Т (ДИ95) Сталь 03Х27Н14М3 (ЗИ66) Сталь 03Х13Н5М5К9 (ВНЛ-6) Сталь 03Х12Н8МТЮ (ЗИ37) Сталь 03Х12Н8К5М2ТЮ (ЗИ90) Сталь 03Х11Н10М2Т1 (ЭП679) Сталь 03Х11Н10М2Т (ЭП678; АНС-17) Сталь 03Н18М4ТЮ (ЧС25) Сталь 03Н18М3ТЮ (ЧС5)

Обозначение

| Наименование | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | 14Х17Н2 |

| Обозначение ГОСТ Латинская | 14X17h3 |

| Транслитерация | 14х27Н2 |

| Химические элементы | 14Х17Н2 |

| Имя | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | ЭИ268 |

| Обозначение ГОСТ Латинская | EI268 |

| Транслитерация | ЭхИ268 |

| Химические элементы | – |

Описание

Сталь 14Х27Н2 применяется : для изготовления лопаток, дисков, валов, втулок, фланцев, крепежных и других деталей; части компрессорных машин, работающих на азотном газе; детали, работающие в агрессивных средах и температурах в химической и других отраслях промышленности; фасонные отливки и отливки в литье по выплавляемым моделям для авиационной промышленности I группа — нагруженные изделия с особыми требованиями по плотности и механическим свойствам: высоконагруженные кронштейны, герметичные корпуса, каркасы гироскопов, стабилизаторов и т. д. и II группа — ненагруженные и слабонагруженные детали: кольца, фланцы, арматура, негерметичные приборные шкафы и т. д.

д. и II группа — ненагруженные и слабонагруженные детали: кольца, фланцы, арматура, негерметичные приборные шкафы и т. д.

Примечание

Сталь коррозионностойкая, жаропрочная мартенситно-ферритного класса.

Рекомендуемая максимальная рабочая температура в течение длительного времени +400 °C.

Температура начала интенсивного образования накипи на воздухе +800 °С.

Лучшей коррозионной стойкостью обладает сталь после закалки с высоким отпуском.

Стандарты

| Наименование | Код | Стандарты | |

|---|---|---|---|

| Листы и полосы | В23 | ГОСТ 103-2006 | |

| Прокат сортовой и фасонный | В22 | ГОСТ 1133-71, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006 | |

| Обработка металлов давлением. Поковки | В03 | ГОСТ 25054-81, ОСТ 5Р.9125-84, ТУ 14-1-1530-75, СТ ЦКБА 010-2004 | |

| Листы и полосы | В33 | ГОСТ 4405-75, ГОСТ 5582-75, ГОСТ 7350-77, ТУ 14-1-2186-77, ТУ 14-132-179-89 | |

| Классификация, номенклатура и общие нормы | В30 | ГОСТ 5632-72 | |

| Прокат сортовой и фасонный | В32 | ГОСТ 5949-75, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 14955-77, ГОСТ 18907-73, ТУ 14-1-2257-77, ТУ 14-1-2972-80, ТУ 14-1-3564-83, ТУ 14-1-377-72, ТУ 14-1-3957-85, ТУ 14-1-5038-91, ТУ 14-11-245-88 | |

| Отливки стальные | В82 | ОСТ 1 80059-83 | |

| Классификация, номенклатура и общие нормы | В20 | ОСТ 1 -91 | |

| Отливки со специальными свойствами (чугун и сталь) | В83 | ОСТ 1 | |

Быки. Бланки. Плиты Бланки. Плиты | В21 | ОСТ 1 | -75|

| Быки. Бланки. Плиты | В31 | ОСТ 3-1686-90, ОСТ 95-10-72, ОСТ 1 | -74 |

| Сварка и резка металлов. Пайка, клепка | В05 | ОСТ 95 10441-2002 | |

| Термическая и термохимическая обработка металлов | В04 | СТП 26.260.484-2004, СТ ЦКБА 016-2005 |

Химический состав

| Стандарт | С | С | Р | Мн | Кр | Си | Ni | Фе | Медь | Н | Ал | В | Ти | Пн | Вт |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ОСТ 1 | |||||||||||||||

| 0,05-0,1 | ≤0,025 | ≤0,025 | 0,3-0,8 | 15-18 | 0,8-1,5 | 2,8–3,8 | Остальные | ≤0,3 | ≤0,05 | ≤0,1 | ≤0,05 | ≤0,05 | ≤0,2 | ≤0,2 | |

| ГОСТ 5632-72 | 0,11-0,17 | ≤0,025 | ≤0,03 | ≤0,8 | 16-18 | ≤0,8 | 1,5-2,5 | Остальные | ≤0,3 | – | – | ≤0,2 | ≤0,2 | ≤0,3 | ≤0,2 |

Fe – основа./bcdfe7695668658.s.siteapi.org/img/a6f578d10b5afe033cf729cb8825f121cf97db7b.jpg)

По ГОСТ 5632-72 химический состав приведен для стали 14Х17Н2.

По ОСТ 1

По ТУ 14-1-2186-77 для стали, выплавленной с электрошлаковым переплавом, содержание S ≤ 0,015%.

Механические характеристики

| Сечение, мм | t отпускания, °С | с Т |с 0,2 , МПа | σ B , МПа | д 5 , % | д | г, % | кДж/м 2 , кДж/м 2 | Число твердости по Бринеллю, МПа | HRc |

|---|---|---|---|---|---|---|---|---|---|

| Стержень. Отжиг при 760-780 °С (выдержка 2 часа), охлаждение с печью + Закалка в масло с 950-975 °С (выдержка 1 час) | |||||||||

| – | 300 | 930-950 | 1260-1280 | ≥16 | – | 59-61 | – | 400-444 | – |

| Градация эксплуатационных свойств готовых термически обработанных деталей по ОСТ 1 -91 | |||||||||

| – | – | – | 830-1030 | – | – | – | – | 229-321 | 21-30 |

Деформированное состояние. Скорость деформации 2,5 мм/мин. Скорость деформации 2,5 мм/мин. | |||||||||

| – | – | – | ≥215 | ≥58 | – | ≥90 | – | – | – |

| Стержень. Отжиг при 760-780 °С (выдержка 2 часа), охлаждение с печью + Закалка в масло с 950-975 °С (выдержка 1 час) | |||||||||

| – | 400 | 980-1050 | 1290-1330 | 16-17 | – | 60-62 | – | 388-444 | – |

| Градация эксплуатационных свойств готовых термически обработанных деталей по ОСТ 1 -91 | |||||||||

| – | – | – | 930-1130 | – | – | – | – | 255-363 | 27-32 |

| Деформированное состояние. Скорость деформации 2,5 мм/мин. | |||||||||

| – | – | – | ≥145 | ≥70 | – | ≥92 | – | – | – |

Заготовка (поковки) ОСТ 95-10-72. Закалка в масло с 950-1040 °С + Отпуск, охлаждение в масле или на воздухе (образец) Закалка в масло с 950-1040 °С + Отпуск, охлаждение в масле или на воздухе (образец) | |||||||||

| ≤100 | 600-650 | – | – | – | – | – | – | 229-285 | 20-29 |

| Стержень. Отжиг при 760-780 °С (выдержка 2 часа), охлаждение с печью + Закалка в масло с 950-975 °С (выдержка 1 час) | |||||||||

| – | 500 | 970-1000 | 1110-1200 | 14-15 | – | ≥60 | – | 363-388 | – |

| Напряженное состояние. Скорость деформации 2,5 мм/мин. | |||||||||

| – | – | – | ≥98 | ≥75 | – | ≥88 | – | – | – |

| Заготовка (поковки) ОСТ 95-10-72. Закалка в масло с 950-1040 °С + Отпуск, охлаждение в масле или на воздухе (проба) | |||||||||

| ≤100 | 275-350 | – | – | – | – | – | – | – | 35-43 |

Деформированное состояние. Скорость деформации 2,5 мм/мин. Скорость деформации 2,5 мм/мин. | |||||||||

| – | – | – | ≥59 | ≥80 | – | ≥90 | – | – | – |

| Заготовка (поковки) ОСТ 95-10-72. Закалка в масло с 950-1040 °С + Отпуск, охлаждение в масле или на воздухе (образец) | |||||||||

| ≤60 | 275-350 | – | ≥1079 | ≥10 | – | – | ≥392 | 321-415 | – |

| Напряженное состояние. Скорость деформации 2,5 мм/мин. | |||||||||

| – | – | – | ≥29 | ≥80 | – | ≥90 | – | – | – |

| Заготовка (поковки) ОСТ 95-10-72. Закалка в масло с 950-1040 °С + Отпуск, охлаждение в масле или на воздухе (образец) | |||||||||

| ≤100 | 600-680 | ≥540 | ≥686 | ≥15 | – | ≥40 | ≥588 | 207-285 | – |

Напряженное состояние./bcdfe7695668658.s.siteapi.org/img/3fcf03ebd66c52819c383f0e171489c53c9bbba0.jpg) Скорость деформации 2,5 мм/мин. Скорость деформации 2,5 мм/мин. | |||||||||

| – | – | – | ≥20 | ≥80 | – | ≥88 | – | – | – |

| Заготовки трубопроводной арматуры по СТ ЦКВА 016-2005. Закалка в масло с 975-1040 °С + Отпуск, охлаждение на воздухе | |||||||||

| ≤60 | 275-370 | ≥834 | ≥1080 | ≥10 | – | ≥25 | ≥490 | 331-388 | 37-42,5 |

| Деформированное состояние. Скорость деформации 2,5 мм/мин. | |||||||||

| – | – | – | 20 | 68 | – | 80 | – | – | – |

| Заготовки трубопроводной арматуры по СТ ЦКВА 016-2005. Закалка в масло с 975-1040 °С + Отпуск, охлаждение на воздухе | |||||||||

| ≤60 | 560-600 | ≥735 | ≥931 | ≥10 | – | ≥30 | ≥490 | 277-331 | 30-37 |

Поковки дисков диаметром 700 мм и высотой 30-80 мм. Отжиг с двумя переохлаждениями 200-230°С и 140-180°С. Закалка в масло 960-980 °С + Отпуск при 640-670 °С (образцы тангенциальные). При 20 °C HB=285 Отжиг с двумя переохлаждениями 200-230°С и 140-180°С. Закалка в масло 960-980 °С + Отпуск при 640-670 °С (образцы тангенциальные). При 20 °C HB=285 | |||||||||

| – | – | 680-690 | 870-890 | ≥16 | – | 52-55 | – | – | – |

| Заготовки трубопроводной арматуры по СТ ЦКВА 016-2005. Закалка в масло с 975-1040 °С + Отпуск, охлаждение на воздухе | |||||||||

| ≤60 | 680-700 | ≥568 | ≥784 | ≥14 | – | ≥50 | ≥588 | 229-285 | 22,5-31 |

| Поковки дисков диаметром 700 мм и высотой 30-80 мм. Отжиг с двумя переохлаждениями 200-230°С и 140-180°С. Закалка в масло 960-980 °С + Отпуск при 640-670 °С (образцы тангенциальные). При 20 °C HB=285 | |||||||||

| – | – | 630-650 | 780 | 12-15 | – | 47-53 | – | – | – |

Заготовки трубопроводной арматуры по СТ ЦКВА 016-2005. Закалка в масло с 975-1040 °С + Отпуск, охлаждение на воздухе Закалка в масло с 975-1040 °С + Отпуск, охлаждение на воздухе | |||||||||

| 60-100 | 680-700 | ≥540 | ≥687 | ≥12 | – | ≥43 | ≥490 | 229-285 | 22,5-31 |

| Поковки дисков диаметром 700 мм и высотой 30-80 мм. Отжиг с двумя переохлаждениями 200-230°С и 140-180°С. Закалка в масло 960-980 °С + Отпуск при 640-670 °С (образцы тангенциальные). При 20 °C HB=285 | |||||||||

| – | – | 610-630 | 730-760 | 11-13 | – | 50-53 | – | – | – |

| Заготовки трубопроводной арматуры по СТ ЦКВА 016-2005. Закалка в масло с 975-1040 °С + Отпуск, охлаждение на воздухе | |||||||||

| 100-300 | 680-700 | ≥540 | ≥687 | ≥12 | – | ≥40 | ≥392 | 229-285 | 22,5-31 |

Поковки дисков диаметром 700 мм и высотой 30-80 мм. Отжиг с двумя переохлаждениями 200-230°С и 140-180°С. Закалка в масло 960-980 °С + Отпуск при 640-670 °С (образцы тангенциальные). При 20 °C HB=285 Отжиг с двумя переохлаждениями 200-230°С и 140-180°С. Закалка в масло 960-980 °С + Отпуск при 640-670 °С (образцы тангенциальные). При 20 °C HB=285 | |||||||||

| – | – | 600-630 | 730-750 | 11-12 | – | ≥45 | – | – | – |

| Заготовки трубопроводной арматуры по СТ ЦКВА 016-2005. Отжиг при 680-700 °С (выдержка 20 ч), охлаждение на воздухе с печью | |||||||||

| ≤60 | – | ≥490 | ≥735 | ≥14 | – | ≥50 | ≥588 | 240-260 | 25-28 |

| Поковки дисков диаметром 700 мм и высотой 30-80 мм. Отжиг с двумя переохлаждениями 200-230°С и 140-180°С. Закалка в масло 960-980 °С + Отпуск при 640-670 °С (образцы тангенциальные). При 20 °C HB=285 | |||||||||

| – | – | 500-540 | 560-610 | ≥15 | – | 54-56 | – | – | – |

Лист горячекатаный (1,5-3,9мм) и холоднокатаной (0,7-3,9 мм) стали по ГОСТ 5582-75. Закалка в масло с 950-975 °С + Отпуск при 275-350 °С, охлаждение на воздухе Закалка в масло с 950-975 °С + Отпуск при 275-350 °С, охлаждение на воздухе | |||||||||

| – | – | 1080-1370 | ≥10 | – | – | – | – | – | |

| Поковки дисков диаметром 700 мм и высотой 30-80 мм. Отжиг с двумя переохлаждениями 200-230°С и 140-180°С. Закалка в масло 960-980 °С + Отпуск при 640-670 °С (образцы тангенциальные). При 20 °С НВ=285 | |||||||||

| – | – | 280-310 | 330-340 | 28-30 | – | 83-84 | – | – | – |

| Литье и керамическая форма. Закалка в масло или раствор жидкого стекла с 1040-1060 °С + Отпуск при 540-560 °С (3 часа), охлаждение на воздухе | |||||||||

| – | – | ≥736 | ≥932 | – | ≥8 | ≥20 | ≥245 | 229-321 | – |

Стержень. Отжиг при 760-780 °С (выдержка 2 часа), охлаждение с печью + Закалка в масло с 950-975 °С (выдержка 1 час) + Отпуск при 600 °С (выдержка 3-6 ч). При 20 °С NV=269-302 Отжиг при 760-780 °С (выдержка 2 часа), охлаждение с печью + Закалка в масло с 950-975 °С (выдержка 1 час) + Отпуск при 600 °С (выдержка 3-6 ч). При 20 °С NV=269-302 | |||||||||

| – | – | 680-710 | 860-880 | 19-22 | – | 60-63 | – | – | – |

| Литье и керамическая форма. Закалка в масло или раствор жидкого стекла с 1040-1060 °С + Отпуск при 670-690 °C (3 часа), воздушное охлаждение | |||||||||

| – | – | ≥638 | ≥834 | – | ≥8 | ≥20 | ≥245 | 229-321 | – |

| Стержень. Отжиг при 760-780 °С (выдержка 2 часа), охлаждение с печью + Закалка в масло с 950-975 °С (выдержка 1 час) + Отпуск при 600 °С (выдержка 3-6 ч). При 20 °С NV=269-302 | |||||||||

| – | – | 620-640 | ≥720 | ≥16 | – | 65-67 | – | – | – |

Поковки для деталей, устойчивых к ICC. Закалка в масло или воздух с 970-1020 °С + Отпуск при 620-670 °С, охлаждение на воздухе Закалка в масло или воздух с 970-1020 °С + Отпуск при 620-670 °С, охлаждение на воздухе | |||||||||

| ≤60 | – | ≥540 | ≥687 | ≥12 | – | ≥60 | ≥590 | 228-277 | – |

| Стержень. Отжиг при 760-780 °С (выдержка 2 часа), охлаждение с печью + Закалка в масло с температурой 950-975 °С (выдержка 1 ч) + Отпуск при 600 °С (выдержка 3-6 ч). При 20 °С NV=269-302 | |||||||||

| – | – | 580-590 | 670-680 | 14-15 | – | 63-64 | – | – | – |

| Поковки для деталей, устойчивых к ICC. Закалка в масло или воздух с 970-1020 °С + Отпуск при 620-670 °С, охлаждение на воздухе | |||||||||

| 100-300 | – | ≥540 | ≥687 | ≥12 | – | ≥40 | ≥393 | 228-277 | – |

Стержень. Отжиг при 760-780 °С (выдержка 2 часа), охлаждение с печью + Закалка в масло с 950-975 °С (выдержка 1 час) + Отпуск при 600 °С (выдержка 3-6 ч). При 20 °С NV=269-302 Отжиг при 760-780 °С (выдержка 2 часа), охлаждение с печью + Закалка в масло с 950-975 °С (выдержка 1 час) + Отпуск при 600 °С (выдержка 3-6 ч). При 20 °С NV=269-302 | |||||||||

| – | – | 510 | 550-570 | 17-18 | – | 68-70 | – | – | – |

| Поковки для деталей, устойчивых к ICC. Закалка в масло или воздух с 970-1020 °С + Отпуск при 620-670 °С, охлаждение на воздухе | |||||||||

| 60-100 | – | ≥540 | ≥687 | ≥12 | – | ≥50 | ≥492 | 228-277 | – |

| Стержень. Отжиг при 760-780 °С (выдержка 2 часа), охлаждение с печью + Закалка в масло с 950-975 °С (выдержка 1 час) + Отпуск при 600 °С (выдержка 3-6 ч). При 20°С NV=269-302 | |||||||||

| – | – | ≥430 | ≥460 | ≥20 | – | ≥81 | – | – | – |

Поковки. Закалка в масло или воздух с 970-1000 °С + Отпуск при 600-650 °С, охлаждение на воздухе Закалка в масло или воздух с 970-1000 °С + Отпуск при 600-650 °С, охлаждение на воздухе | |||||||||

| ≤60 | – | ≥638 | ≥736 | ≥12 | – | ≥45 | ≥600 | 241-321 | – |

| 100-300 | – | ≥638 | ≥736 | ≥10 | – | ≥35 | – | 241-321 | – |

| 60-100 | – | ≥638 | ≥736 | ≥11 | – | ≥40 | ≥500 | 241-321 | – |

| Поковки. Закалка в масло или воздух с 970-1000 °С + Отпуск при 300-350 °С, охлаждение на воздухе | |||||||||

| ≤300 | – | – | – | – | – | – | – | 321-388 | – |

Поковки. Закалка в масло с 980-1020°С + Отпуск при 680-700°С, охлаждение на воздухе Закалка в масло с 980-1020°С + Отпуск при 680-700°С, охлаждение на воздухе | |||||||||

| 60-100 | – | ≥637 | ≥784 | ≥12 | – | ≥30 | ≥490 | – | – |

| Прутки горячекатаные и кованые по ГОСТ 5949-75. Закалка в масло 1000-1030°С + Отпуск при 620-660°С, охлаждение на воздухе | |||||||||

| – | ≥635 | ≥835 | ≥16 | – | ≥55 | ≥784 | – | – | |

| Прутки горячекатаные и кованые по ГОСТ 5949-75. Закалка в масло с 975-1040 °С + Отпуск при 275-350 °С, охлаждение на воздухе | |||||||||

| – | ≥835 | ≥1080 | ≥10 | – | ≥30 | ≥490 | – | – | |

Прутки горячекатаные и кованые по СТП 26.260. 484-2004. Закалка в масло с 975-1040 °С + Отпуск, охлаждение на воздухе 484-2004. Закалка в масло с 975-1040 °С + Отпуск, охлаждение на воздухе | |||||||||

| 275-350 | ≥850 | ≥1100 | ≥10 | – | ≥30 | ≥490 | – | – | |

| 680-700 | ≥600 | ≥750 | ≥18 | – | ≥45 | ≥686 | – | – | |

| Формовка по ОСТ 1 | -75. Закалка в масло с 1010-1030 °С + Отпуск при 670-690 °С, охлаждение на воздухе|||||||||

| – | ≥638 | ≥834 | ≥16 | – | ≥55 | ≥784 | 255-302 | – | |

| Формовка по ОСТ 1 | -75. Закалка в масло с 975-1040 °С + Отпуск при 275-350 °С, охлаждение на воздухе|||||||||

| – | ≥834 | ≥1079 | ≥10 | – | ≥30 | ≥490 | 321-388 | – | |

Описание механических меток

| Наименование | Описание |

|---|---|

| Раздел | Секция |

| с Т | с 0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию 0,2% |

| о Б | Предел кратковременной прочности |

| д 5 | Удлинение после разрыва |

| у | Относительное сужение |

| кДж/м 2 | Прочность |

| Твердая сталь | Твердость по Роквеллу (индентор алмазный сфероконический) |

Физические характеристики

| Температура | Е, ГПа | р, кг/м3 | л, Вт/(м · °С) | Р, НОМ · м | а, 10-6 1/°С | С, Дж/(кг·°С) |

|---|---|---|---|---|---|---|

| 0 | 193 | 7750 | 21 | 720 | – | – |

| 20 | 197 | 7750 | 209 | 720 | – | – |

| 300 | 164 | – | 24 | 890 | 118 | 462 |

| 500 | 148 | – | 25 | 1040 | 111 | – |

| 600 | 133 | – | 26 | 1110 | 113 | – |

| 100 | – | – | 22 | 780 | 98 | – |

| 200 | – | – | 23 | 840 | 106 | – |

| 400 | – | – | 24 | 990 | 11 | – |

| 700 | – | – | 27 | 1130 | 11 | – |

| 800 | – | – | 28 | 1160 | 107 | – |

| 900 | – | – | 30 | 1170 | 114 | – |

| 1000 | – | – | – | 1180 | 114 | – |

| 1200 | – | – | – | – | 115 | – |

Технологические свойства

| Наименование | Значение |

|---|---|

| Свариваемость | Сложная свариваемость. Способ сварки РДС, АРДС. Сварные швы в околошовной зоне обладают пониженной стойкостью к МКК и общей коррозии; поэтому после сварки необходимо оставить при 680-700 °С на 30-60 мин. Способ сварки РДС, АРДС. Сварные швы в околошовной зоне обладают пониженной стойкостью к МКК и общей коррозии; поэтому после сварки необходимо оставить при 680-700 °С на 30-60 мин. |

| Склонность к отпускной хрупкости | Наклонный. |

| Температура ковки | Начало – 1250°С, конец – 900°С. Сечения до 350 мм охлаждаются на воздухе. |

| Возможность обработки резанием | В закаленном и отпущенном состоянии при НВ 330 Кн Тв.упр.=0,4 Кн б.ст.=0,3. Для улучшения обрабатываемости и твердости НВ ≤ 229 заготовку подвергают отжигу при 620-670 °С в течение 4-8 ч с воздушным охлаждением. |

| Особенности термической обработки | Мартенситная сталь ферритного класса применяется в закаленном и отпущенном состоянии. Для достижения максимальной прочности изделия из стали 14Х27Н2 подвергают закалке с 975 – 1040 °С, выдержке при толщине до 10 мм – 15 мин, более 10 мм – 15 мин + 1 мин на 1 мм максимальной толщины охлаждающего масла. Отпуск при 275 – 350 °С в течение 2 ч + 1 мин. Толщина не более 1 мм. Охлаждение – воздушное. Нагрев деталей (заготовок) в диапазоне температур от 500 °С до 800 °С должен осуществляться со скоростью не более 200 °С в час. В интервале температур 750 – 800 °С необходимо дать выдержку для полного прогрева шихты. Дальнейший нагрев до температуры закалки производится печью. Для деталей толщиной (диаметром) до 120 мм скорость нагрева не ограничивается и старение при температуре от 750 °С до 800 °С невозможно. Для обеспечения среднего уровня прочности после закалки изделие подвергают отпуску при 560-650 °С в течение 1 ч + 1 мин на 1 мм максимальной толщины материала, охлаждение воздухом. Термическая обработка это продукт склонности к межкристаллитной коррозии. Для достижения высокой коррозионной стойкости изделия из стали 14Х27Н2 после закалки подвергают отпуску при 680-700 °С в течение 30 мин + 1 мин на 1 мм максимальной толщины материала. Температура нагрева под закалку изделий из листовой стали 14Х27Н2 до 950-975°С. Отпуск при 275 – 350 °С в течение 2 ч + 1 мин. Толщина не более 1 мм. Охлаждение – воздушное. Нагрев деталей (заготовок) в диапазоне температур от 500 °С до 800 °С должен осуществляться со скоростью не более 200 °С в час. В интервале температур 750 – 800 °С необходимо дать выдержку для полного прогрева шихты. Дальнейший нагрев до температуры закалки производится печью. Для деталей толщиной (диаметром) до 120 мм скорость нагрева не ограничивается и старение при температуре от 750 °С до 800 °С невозможно. Для обеспечения среднего уровня прочности после закалки изделие подвергают отпуску при 560-650 °С в течение 1 ч + 1 мин на 1 мм максимальной толщины материала, охлаждение воздухом. Термическая обработка это продукт склонности к межкристаллитной коррозии. Для достижения высокой коррозионной стойкости изделия из стали 14Х27Н2 после закалки подвергают отпуску при 680-700 °С в течение 30 мин + 1 мин на 1 мм максимальной толщины материала. Температура нагрева под закалку изделий из листовой стали 14Х27Н2 до 950-975°С./bcdfe7695668658.s.siteapi.org/img/e3575b0560b4a74060009a9754ff580924b2a593.jpg) Сварные изделия из стали 14Х27Н2 обладают пониженной коррозионной стойкостью в околошовной зоне. Поэтому их необходимо оставлять при 680-720°С. Время воздействия -30 мин + 1 мин на 1 мм максимальной толщины изделия. Для снижения остаточной магнитной индукции в магнитопроводе электромагнитов детали (заготовки) следует подвергать длительному отжигу. Детали, входящие в состав фрикционных и уплотнительных запорных клапанов, могут подвергаться поверхностной закалке с нагревом токами высокой частоты (ТВЧ) с целью повышения твердости при сохранении высоких механических свойств в стержневой части. Поверхностная закалка с нагревом ТВЧ распространяется на детали толщиной (диаметром) не менее 15 мм и производится только после предварительной термической обработки, повышающей твердость до HRC 22-31. Поддолбление деталей ТВЧ допускается только при отсутствии требований к стойкости стали к межкристаллитной коррозии. Длительный отжиг заготовок применяется для снижения остаточной магнитной индукции в магнитопроводе электромагнитов и обеспечивает магнитные свойства стали марки 14Х27Н2 с наименьшей коэрцитивной силой НС, равной 0,1 кА/м, при остаточной индукции РФ 0,5 Тл, индукции насыщения Bs 1,5 Тл при максимальной коэрцитивной силе Нм 20 ка/м. Сварные изделия из стали 14Х27Н2 обладают пониженной коррозионной стойкостью в околошовной зоне. Поэтому их необходимо оставлять при 680-720°С. Время воздействия -30 мин + 1 мин на 1 мм максимальной толщины изделия. Для снижения остаточной магнитной индукции в магнитопроводе электромагнитов детали (заготовки) следует подвергать длительному отжигу. Детали, входящие в состав фрикционных и уплотнительных запорных клапанов, могут подвергаться поверхностной закалке с нагревом токами высокой частоты (ТВЧ) с целью повышения твердости при сохранении высоких механических свойств в стержневой части. Поверхностная закалка с нагревом ТВЧ распространяется на детали толщиной (диаметром) не менее 15 мм и производится только после предварительной термической обработки, повышающей твердость до HRC 22-31. Поддолбление деталей ТВЧ допускается только при отсутствии требований к стойкости стали к межкристаллитной коррозии. Длительный отжиг заготовок применяется для снижения остаточной магнитной индукции в магнитопроводе электромагнитов и обеспечивает магнитные свойства стали марки 14Х27Н2 с наименьшей коэрцитивной силой НС, равной 0,1 кА/м, при остаточной индукции РФ 0,5 Тл, индукции насыщения Bs 1,5 Тл при максимальной коэрцитивной силе Нм 20 ка/м. Сварные узлы и изделия из стали 14Х27Н2 для повышения коррозионной стойкости подвергают отжигу в режиме: нагрев до 680-700 °С, выдержка – 2-3 ч, охлаждение на воздухе при отсутствии требований по стойкости к МКК; нагрев до 680-700 °С, выдержка – 3-5 ч, охлаждение на воздухе при требовании стойкости к МКК. Сварные узлы и изделия из стали 14Х27Н2 для повышения коррозионной стойкости подвергают отжигу в режиме: нагрев до 680-700 °С, выдержка – 2-3 ч, охлаждение на воздухе при отсутствии требований по стойкости к МКК; нагрев до 680-700 °С, выдержка – 3-5 ч, охлаждение на воздухе при требовании стойкости к МКК. |

Купить лицензию: “a-triceratops-14×172.jpg” от Fernando Figueroy

Вы заинтересованы в использовании этого изображения для вашего веб-сайта, вашего сообщения или для продажи печатных изданий? Вы можете приобрести лицензию на основе вашего использования, вы сможете загрузить изображение сразу после оплаты.

Исходное изображение доступно в следующих размерах: 2736×2141 пикселей (2,93 МБ)

| 2736 пикселей | |

| 2141 пикс.  |

Доступные лицензии

Веб-лицензия

“a-triceratops-14×172.jpg” Фернандо ФигуэрояИспользование изображения на веб-сайте или в Интернете.

| Размер файла (px) | 1173×1500 |

| Использование во всем мире | Да |

| Использование на нескольких опорах | Да |

| Использование на любом типе носителя | Да |

| Право перепродажи | № |

| Максимальное количество отпечатков | 0 (Нет) |

| Товары, предназначенные для продажи | № |

| €35,29 |

Медиа-лицензия

“a-triceratops-14×172. jpg” Фернандо Фигуэроя

jpg” Фернандо Фигуэроя Использование изображения для отпечатков носителей и документов.

| Размер файла (px) | 2141×2736 |

| Использование во всем мире | Да |

| Использование на нескольких опорах | Да |

| Использование на любом типе носителя | Да |

| Право перепродажи | № |

| Максимальное количество отпечатков | 1 000 |

| Товары, предназначенные для продажи | № |

| €142,91 |

Коммерческая лицензия

“a-triceratops-14×172. jpg” Фернандо Фигуэрой

jpg” Фернандо Фигуэрой Использование изображения для промышленных товаров, предназначенных для продажи.

| Размер файла (px) | 2141×2736 |

| Использование во всем мире | Да |

| Использование на нескольких опорах | Да |

| Использование на любом типе носителя | Да |

| Право перепродажи | № |

| Максимальное количество отпечатков | 1 000 |

| Товары, предназначенные для продажи | Да |

| €297,28 |

Ограничения

Все изображения на Artmajeur являются оригинальными произведениями искусства, созданными художниками, все права защищены.