Ст 20 плотность: Конструкционная сталь характеристики, свойства

alexxlab | 04.02.2023 | 0 | Разное

Полезная информация – Марочник стали

| Марка

|

10Г2 |

| Заменитель | 09Г2 |

| Классификация

|

Сталь конструкционная легированная |

| Применение | крепежные и другие детали, работающие при температуре от —70 °С под давлением. |

Химический состав в %:

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.07 — 0.15 | 0.17 — 0.37 | 1.2 — 1.6 | до 0.3 | до 0. |

до 0.035 | до 0.3 | до 0.3 |

Температура критических точек:

Ac1 = 720, Ac3(Acm) = 830, Ar3(Arcm) = 710, Ar1 = 620.

Механические свойства при Т=20oС:

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

|

|

мм |

|

МПа | МПа | % | % | кДж/м2 | |

| Поковки | до 100 |

|

430 | 215 | 24 | 53 | 540 | Нормализация |

| Поковки | 100 — 300 |

|

430 | 215 | 20 | 48 | 490 | Нормализация |

| Поковки | 300 — 500 |

|

430 | 215 | 18 | 40 | 440 | Нормализация |

Лист отожжен. |

|

|

400 — 530 |

|

20 |

|

|

|

| Твердость материала 10Г2 нормализованного | HB 10 -1 = 123 – 167 МПа |

| Твердость материала 10Г2 после отжига | HB 10 -1 = 197 МПа |

Физические свойства:

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2. 04 04 |

|

|

7790 |

|

|

| 100 |

|

11.3 |

|

|

|

|

| 200 |

|

|

38 |

|

|

|

| 300 |

|

|

37 |

|

|

|

| 400 |

|

14. 7 7 |

36 |

|

|

|

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства:

| Свариваемость | без ограничений |

| Флокеночувствительность | не чувствительна |

| Склонность к отпускной хрупкости | не склонна |

Обозначения механических свойств:

| sв | Предел кратковременной прочности [МПа] |

| sT | Предел пропорциональности (предел текучести для остаточной деформации) [МПа] |

| d5 | Относительное удлинение при разрыве [%] |

| y | Относительное сужение [%] |

| KCU | Ударная вязкость [кДж/м2] |

| HB | Твердость по Бринеллю [МПа] |

Обозначения физических свойств:

| T | Температура, при которой получены данные свойства [Град] |

| E | Модуль упругости первого рода [МПа] |

| a | Коэффициент температурного (линейного) расширения (диапазон 20o – T) [1/Град] |

| l | Коэффициент теплопроводности (теплоемкость материала) [Вт/(м·град)] |

| r | Плотность материала [кг/м3] |

| C | Удельная теплоемкость материала (диапазон 20o – T) [Дж/(кг·град)] |

| R | Удельное электросопротивление [Ом·м] |

Свариваемость:

| без ограничений | сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | сварка возможна при подогреве до 100 — 120 град. и последующей термообработке и последующей термообработке |

| трудносвариваемая | для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200 — 300 град. при сварке, термообработка после сварки — отжиг |

Сталь 25 характеристики, расшифровка, твердость, химический состав, механические и физические свойства, плотность

Содержание

- 1 Заменители

- 2 Иностранные аналоги

- 3 Расшифровка стали 25

- 4 Химический состав, % (ГОСТ 1050-88)

- 5 Химический состав, % (ГОСТ 1050-2013)

- 6 Характеристики и свойства

- 7 Назначение и применение

- 8 Применение стали 25 для крепежных деталей (ГОСТ 32569-2013)

- 9 Условия применения стали 25 для крепежных деталей арматуры (ГОСТ 33260-2015)

- 10 Коэффициент относительной эрозионной стойкости деталей арматуры из стали 25 (ГОСТ 33260-2015)

- 11 Стойкость стали 25 против щелевой эрозии (ГОСТ 33260-2015)

- 12 Термообработка — цементация

- 13 Термообработка — цианирование

- 14 Температура критических точек, °С

- 15 Твердость HB (ГОСТ 1050-2013)

- 16 Механические свойства металлопродукции для стали 25 (ГОСТ 1050-2013)

- 17 Механические свойства металлопродукции в нагартованном или термически обработанном состоянии (ГОСТ 1050-2013)

- 18 Механические свойства металлопродукции из стали 25 в зависимости от размера (ГОСТ 105-2013)

- 19 Механические свойства проката

- 20 Механические свойства поковок (ГОСТ 8479-70)

- 21 Механические свойства стали после ХТО

- 22 Предел выносливости (n = 107)

- 23 Ударная вязкость KCU

- 24 Механические свойства при повышенных температурах

- 25 Технологические свойства

- 26 Плотность ρп кг/см3 при температуре испытаний, °С

- 27 Коэффициент линейного расширения α*106, К-1

- 28 Коэффициент теплопроводности λ Вт/(м*К)

- 29 Модуль Юнга (нормальной упругости) Е, ГПа

- 30 Модуль упругости при сдвиге на кручение G, ГПа

- 31 Удельная теплоемкость c, Дж/(кг*К)

- 32 Удельное электросопротивление ρ нОм*м

- 33 Вид поставки

- 34 Узнать еще

Заменители

- сталь 20

- сталь 30

Иностранные аналоги

| Европа | Япония | США |

| Ck25, Ck25(1), Cm25 | S25C | M1025 |

Расшифровка стали 25

Цифра 25 обозначает, что среднее содержание углерода в стали составляет 0,25%.

Химический состав, % (ГОСТ 1050-88)

| C | Si | Mn | Cr | S | Р | Cu | Ni | As |

| не более | ||||||||

| 0,22-0,30 | 0,17-0,37 | 0,50-0,80 | 0,25 | 0,04 | 0,035 | 0,25 | 0,25 | 0,08 |

Химический состав, % (ГОСТ 1050-2013)

| Марка стали | Массовая доля элементов, % | |||||||

| C | Si | Mn | P | S | Cr | Ni | Cu | |

| не более | ||||||||

| 25 | 0,22-0,30 | 0,17-0,37 | 0,50-0,80 | 0,030 | 0,035 | 0,25 | 0,30 | 0,30 |

Характеристики и свойства

Сталь 25 является нелегированной конструкционной сталью с нормальным содержанием марганца.

Для повышения поверхностной твердости и, следовательно, увеличения стойкости против износа детали, изготовленные из сталь марки 25 в ряде случаев подвергаются цементации или цианированию (например пальцы крейцкопфов, шестерни, оси).

Вместо стали марки 25 для изготовления ответственных деталей нефтепромыслового и нефтезаводского оборудования может быть рекомендована сталь с повышенным содержанием марганца 20Г. Эта сталь обладает большей прочностью при сохранении высоких пластических свойств.

Назначение и применение

Сталь 25 применяется для изготовления деталей требующих большой вязкости и не подвергающихся при эксплуатации высоким напряжениям, к которым предъявляются требования высокой поверхностной твердости и износостойкости при невысокой прочности сердцевины, например:

- оси,

- валы,

- соединительные муфты,

- собачки,

- рычаги,

- вилки,

- шайбы,

- валики,

- болты,

- фланцы,

- тройники,

- крепежные детали

- неответственные детали

Сталь 25 применяется для изготовления неогневой аппаратуры нефтеперерабатывающих заводов, например:

- реакционных камер,

- эвапораторов,

- ректификационных колонн,

- газосепараторов,

- корпусов теплообменников и других сосудов,

- а также для приварных фланцев.

В нефтяном машиностроении из стали этих марок также изготовляют:

- сердечники поршней грязевых насосов,

- сухари кованых бурильных ключей,

- оси,

- соединительные муфты,

- пальцы крейцкопфов

- шестерни привода масляного насоса компрессоров,

- различные болты,

- гайки,

- винты,

- шпильки,

- вилки,

- рычаги,

- шайбы и т. д.

Применение стали 25 для крепежных деталей (ГОСТ 32569-2013)

| Марка стали | Технические требования | Допустимые параметры эксплуатации | Назначение | |

| Температура стенки, °С | Давление среды, МПа (кгс/см2), не более | |||

| сталь 25 ГОСТ 1050, ГОСТ 10702 | СТП 26.260.2043 | От -40 до +425 | 2,5 (25) | Шпильки, болты |

| 10 (100) | Гайки | |||

| От -40 до +450 | Шайбы | |||

Условия применения стали 25 для крепежных деталей арматуры (ГОСТ 33260-2015)

| Марка материала, класс или группа по ГОСТ 1759.  0 0 | Стандарт или технические условия на материал | Параметры применения | |||||

| Болты, шпильки, винты | Гайки | Плоские шайбы | |||||

| Температура среды, °С | Давление номинальное Pn, МПа(кгс/см2) | Температура среды, °С | Давление номинальное Pn, МПа(кгс/см2) | Температура среды, °С | Давление номинальное Pn, МПа(кгс/см2) | ||

| 25 | ГОСТ 1050 | От -40 до 425 | 2,5 (25) | От -40 до 425 | 10 (100) | От -40 до 425 | 10 (100) |

Коэффициент относительной эрозионной стойкости деталей арматуры из стали 25 (ГОСТ 33260-2015)

| Детали проточной части арматуры | Материал деталей | Коэффициент эрозионной стойкости относительно стали 12X18h20T | Максимальный перепад давления, при котором отсутствует эрозионный износ, МПа |

| Корпус, патрубки, седло, шибер | 25 (25Л) | 0,0055 | 0,022 |

ПРИМЕЧАНИЕ.

- Коэффициент эрозионной стойкости материала представляет собой отношение скорости эрозионного износа материала к скорости эрозионного износа стали 12Х18Н10Т (принятой за 1).

- Материалы являются эрозионностойкими, если коэффициент относительной эрозионной стойкости не менее 0,5 и твердость материала HRC 28.

Стойкость стали 25 против щелевой эрозии (ГОСТ 33260-2015)

| Группа стойкости | Балл | Эрозионная стойкость по отношению к стали 12X18h20T | Материал |

| Нестойкие | 6 | 0,005-0,05 | сталь марки 25 |

Термообработка — цементация

Цементация стали 25 производится при температуре 910-930°С; цементованные изделия закаливаются с температуры 780-800°C в воде и отпускаются при 150-180°C.

Термообработка — цианирование

Цианируют, как правило, в ваннах из расплавленных солей, содержащих 20-25% цианистого натрия, при температуре 820-850°C в течении 20-40 мин. При таком режиме

При таком режиме

цианиривания можно получить цианированный слой глубиной 0,2-0,3 мм. После цианирования и закалки с отпуском при 150-180°C изделия имеют твердость на поверхности HRC 62-64.

Температура критических точек, °С

| Ac1 | Ас3 | Аr3 | Аr1 |

| 735 | 835 | 825 | 680 |

Твердость HB (ГОСТ 1050-2013)

| Марка стали | Твердость HB, не более | |||

| горячекатаной и кованой | калиброванной и со специальной отделкой поверхности | |||

| без термической обработки | после отжига или высокого отпуска | нагартованной | после отжига или высокого отпуска | |

| 25 | 170 | — | 217 | 170 |

Механические свойства металлопродукции для стали 25 (ГОСТ 1050-2013)

| Марка стали | Механические свойства, не менее | |||

| Предел текучести σ0,2, МПа | Временное сопротивление σв, МПа | Относительное удлинение δ5, % | Относительное сужение ψ, % | |

| 25 | 275 | 450 | 23 | 50 |

ПРИМЕЧАНИЕ. По согласованию изготовителя с заказчиком для металлопродукции из стали марки 25 допускается снижение временного сопротивления на 20 Н/мм2, по сравнению с нормами, указанными в таблице, при одновременном повышении норм относительного удлинения на

По согласованию изготовителя с заказчиком для металлопродукции из стали марки 25 допускается снижение временного сопротивления на 20 Н/мм2, по сравнению с нормами, указанными в таблице, при одновременном повышении норм относительного удлинения на

2 % (абс.).

Механические свойства металлопродукции в нагартованном или термически обработанном состоянии (ГОСТ 1050-2013)

| Марка стали | |||

| Временное сопротивление σв, Н/мм2 | Относительное удлинение δ5, % | Относительное сужение ψ, % | |

| 25 | нагартованной | ||

| 540 | 7 | 40 | |

| отожженной или высокоотпущенной | |||

| 410 | 19 | 50 | |

Механические свойства металлопродукции из стали 25 в зависимости от размера (ГОСТ 105-2013)

| Механические свойства металлопродукции размером | |||

| Предел текучести σ0,2, МПа не менее | Временное сопротивление σв, МПа | Относительное удлинение δ5, % | Работа удара KU, Дж |

| не менее | |||

до 16 мм включ. | |||

| 375 | 550-700 | 19 | 35 |

| св. 16 до 40 мм включ. | |||

| 315 | 500-650 | 21 | 35 |

| св. 40 до 100 мм включ. | |||

| + | + | + | + |

ПРИМЕЧАНИЕ.

- Механические свойства, определяются на образцах, вырезанных из термически обработанных (закалка с отпуском) заготовок.

- Знак «+» означает, что испытания проводят для набора статистических данных, результаты испытаний заносят в документ о качестве.

- Значения механических свойств приведены для металлопродукции круглого сечения.

Механические свойства проката

| ГОСТ | Состояние поставки | Предел прочности при растяжении σв, МПа | δ5 (δ4), % | ψ % | Твердость HB, не более |

| не менее | |||||

| ГОСТ 1050-88 | Сталь горячекатаная, кованая, калиброванная и серебрянка 2-й категории после нормализации | 450 | 23 | 50 | — |

| Сталь калиброванная 5-й категории после отжига или высокого отпуска | 410 | 19 | 50 | — | |

| ГОСТ 10702-78 | Сталь нагартованная калиброванная и калиброванная со специальной отделкой без термообработки | 540 | 7 | 40 | 217 |

| ГОСТ 1577-93 | Полоса нормализованная или горячекатаная | 450 | 23 | 50 | — |

| ГОСТ 4041-71 (образцы поперечные) | Лист термообработанный 1 и 2-й категорий | 390-540 | 26 | — | 138 |

| ГОСТ 16523-89 (образцы поперечные) | Лист горячекатаный | 390-540 | (21)(22) | — | — |

| Лист холоднокатаный | 390-540 | — | — | ||

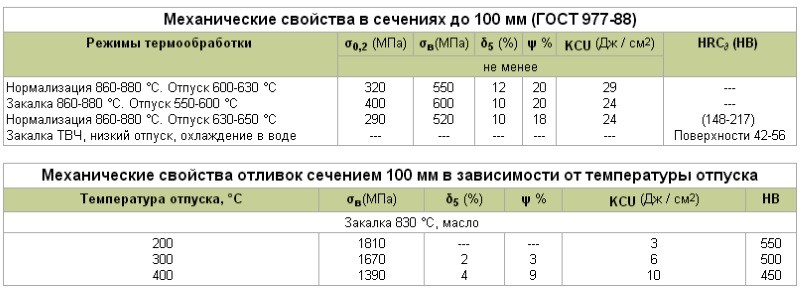

Механические свойства поковок (ГОСТ 8479-70)

| Термообработка | Сечение, мм | Предел текучести σ0,2, МПа | Предел прочности при растяжении σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 | Твердость НВ, не более |

| не менее | |||||||

| Закалка + отпуск + нормализация | До 100 | 175 | 350 | 28 | 55 | 64 | 101-143 |

| 100-300 | 175 | 350 | 24 | 50 | 59 | 101-143 | |

| 300-500 | 175 | 350 | 22 | 45 | 59 | 101-143 | |

| До 100 | 195 | 390 | 26 | 55 | 59 | 111-156 | |

| 100-300 | 195 | 390 | 23 | 50 | 54 | 111-156 | |

| 300-500 | 195 | 390 | 20 | 45 | 49 | 111-156 | |

| До 100 | 215 | 430 | 24 | 53 | 54 | 123-167 | |

| 100-300 | 215 | 430 | 20 | 48 | 49 | 123-167 | |

| До 100 | 245 | 470 | 22 | 48 | 49 | 143-179 | |

| Закалка + отпуск | 100-300 | 275 | 530 | 17 | 38 | 34 | 156-197 |

Механические свойства стали после ХТО

| Режим ХТО | Сечение, мм | Предел текучести σ0,2, МПа | Предел прочности при растяжении σв, МПа | δ, % | ψ, % | Твердость, не более |

| не менее | ||||||

| Цементация при 920- 950 °С; закалка с 820-840 °С в воде; отпуск при 180-200 °С, охл.  на воздухе на воздухе | 60 | 345 | 550 | 25 | 45 | HRCэ 170*1; НВ 55-63*2 |

ПРИМЕЧАНИЕ.

- *1 Сердцевины.

- *2 Поверхности.

Предел выносливости (n = 10

7)| Состояние стали | σ-1, МПа |

| Закалка с 870 °С в масле; отпуск при 480 °С, Предел текучести σ0,2 = 330 МПа, Предел прочности при растяжении σв = 460 МПа | 203 |

| Отжиг, Предел прочности при растяжении σв = 410 МПа | 186 |

| Нормализация, Предел прочности при растяжении σв = 450 МПа | 245 |

| Горячая прокатка, Предел прочности при растяжении σв = 400 МПа | 225 |

Ударная вязкость KCU

| Термообработка | KCU, Дж/см2, при температуре, °С | |||

| +20 | -20 | -40 | -60 | |

| Отжиг | 136-145 | 28-68 | 25-44 | 7,8 |

| Нормализация | 196 | 97-149 | 43-115 | 37-49 |

Механические свойства при повышенных температурах

tисп. , °C , °C | Условия испытания | Предел текучести σ0,2, МПа | Предел прочности при растяжении σв, МПа | δ10 (δ5), % | ψ, % | KCU, Дж/см2 |

| 20 | После прокатки. Скорость деформирования 0,8 мм/мин | 310 | 490 | 28 | 58 | 78 |

| 200 | 320 | 560 | 13 | 44 | 97 | |

| 300 | 200 | 540 | 22 | 57 | 88 | |

| 400 | 165 | 465 | 25 | 66 | 69 | |

| 500 | 150 | 330 | 28 | 70 | 49 | |

| 700 | После прокатки. Образец диаметром 6 мм и длиной 30 мм. Скорость деформирования 16 мм/мин; скорость деформации 0,009 1/с | 130 | 145 | (42) | 77 | — |

| 800 | 69 | 96 | (57) | 78 | — | |

| 900 | 47 | 79 | (53) | 95 | — | |

| 1000 | 40 | 54 | (60) | 100 | — | |

| 1100 | 24 | 38 | (66) | 100 | — | |

| 1200 | 14 | 23 | (101) | 100 | — | |

| 1300 | 20 | 25 | (67) | 100 | — |

ПРИМЕЧАНИЕ. σ4001/10000 = 137 МПа, σ4001/100000 = 103 МПа, σ4501/10000 = 81 МПа, σ4501/100000 = 52 МПа.

σ4001/10000 = 137 МПа, σ4001/100000 = 103 МПа, σ4501/10000 = 81 МПа, σ4501/100000 = 52 МПа.

Технологические свойства

Температура ковки, °С: начала 1280, конца 700. Охлаждение на воздухе.

Свариваемость — сваривается без ограничений, кроме деталей после ХТО. Способы сварки: РДС, АДС под флюсом и газовой защитой, КТС.

Обрабатываемость резанием — Kv тв.спл = 1,7 и Kv б.ст = 1,6 в горячекатаном состоянии при Предел

прочности

при растяжении

σв = 450-490 МПа.

Флокеночувствительность — не чувствительна.

Склонность к отпускной хрупкости — не склонна.

Плотность ρ

п кг/см3 при температуре испытаний, °С| Сталь | 20°С |

| 25 | 7820 |

Коэффициент линейного расширения

α*106, К-1| Марка стали | α*106, К-1 при температуре испытаний, °С | |||||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 | |

| 25 | 12,2 | 13,0 | 13,7 | 14,3 | 14,7 | 15,0 | 15,2 | 12,7 | 12,4 | 13,4 |

Коэффициент теплопроводности λ Вт/(м*К)

| Марка Стали | λ Вт/(м*К), при температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 25 | — | 51 | 49 | 46 | 43 | 40 | 36 | 32 | 26 | 27 |

Модуль Юнга (нормальной упругости) Е, ГПа

| Марка Стали | При температуре испытаний, °С | ||||

| 20 | 100 | 200 | 300 | 400 | |

| 25 | 198 | 196 | 191 | 186 | 163 |

Модуль упругости при сдвиге на кручение G, ГПа

| Марка стали | При температуре испытаний, °С | ||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | |

| 25 | 81 | 80 | 76 | 73 | 70 | 66 | 61 |

Удельная теплоемкость

c, Дж/(кг*К)| Марка стали | c, Дж/(кг*К), при температуре испытаний, °С | |||||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | ||||||

| 25 | 470 | 483 | — | 521 | 571 | |||||

Удельное электросопротивление ρ нОм*м

| марка стали | ρ нОм*м, при температуре испытаний, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 |

| 25 | 169 | 219 | 292 | 381 | 488 | 601 | 758 | 925 |

Вид поставки

- Сортовой прокат, в том числе фасонный: ГОСТ 1050-88, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88, ГОСТ 8509-93, ГОСТ 8510-86.

ГОСТ 8240-89, ГОСТ 8239-89.

ГОСТ 8240-89, ГОСТ 8239-89. - Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-76, ГОСТ 8560-78, ГОСТ 10702-78.

- Шлифованный пруток и серебрянка ГОСТ 14955-77, ГОСТ 10702-78.

- Лист толстый ГОСТ 1577-93. ГОСТ 19903-74.

- Лист тонкий ГОСТ 16523-89.

- Лента ГОСТ 6009-74, ГОСТ 2284-79.

- Полоса ГОСТ 1577-93, ГОСТ 103-76, ГОСТ 82-70.

- Проволока ГОСТ 5663-79, ГОСТ 17305-71.

- Поковки и кованые заготовки ГОСТ 8479-70, ГОСТ 1133-71.

Alloy 20 CB 3 – Alloy Wire International

Спецификация: Alloy 20 CB 3

Alloy 20 CB 3 представляет собой аустенитную нержавеющую сталь с отличной стойкостью к горячей серной кислоте и многим другим агрессивным средам, которые легко воздействуют на нержавеющую сталь 316. Сплав 20 CB 3 проявляет превосходную стойкость к коррозионному растрескиванию под напряжением в кипящей 20-40% серной кислоте и обычно используется в химической, фармацевтической и пищевой промышленности, а также в резервуарах, трубопроводах, теплообменниках и многом другом.

Доступно во всех вариантах профиля

Запросите Alloy 20 CB 3

Основные характеристики

Alloy 20 CB 3 обладает следующими основными характеристиками:

Превосходная стойкость к горячей серной кислоте и многим другим агрессивным средам, которые воздействуют на ST/ST 316.

Превосходная стойкость к коррозии под напряжением крекинг в кипящей 20 – 40% серной кислоте.

Типичные области применения

Alloy 20 CB 3 is known to be suitable for the following applications:

Chemical and allied industries

Processing of synthetic rubber

High-octane gasoline

Solvents

Pharmaceuticals

Agrichemicals

Designations

W.Nr 2.4660

UNS N08020

AWS 130

Технические характеристики

ISO 15156-3

(NACE MR 0175)

Химический состав

Химический состав Alloy 20 CB 3 указан в таблице ниже:

| Element | Min % | Max % |

|---|---|---|

| C | – | 0. 07 07 |

| Si | – | 1.00 |

| Mn | – | 2.00 |

| P | – | 0.045 |

| S | – | 0.035 |

| Cr | 19.00 | 21.00 |

| Mo | 2.00 | 3.00 |

| Ni | 32.50 | 38.00 |

| Cu | 3.00 | 4.00 |

| Nb | 8 x C | 1. 00 00 |

| Fe | bal |

Детали сплава

Сплав 20 CB 3 Плотность, температура плавления, коэффициент расширения, модуль жесткости и эластичность указаны в таблице ниже:

| Плотность | Печата плавления | Коэффициент расширения | Модуль жесткости | модуля эластичности |

|---|---|---|---|---|

| 8.08 G/CM³ | 73,6 кН/мм² | 193 кН/мм² | ||

| 0,292 фунт/дюйм | 2600 ° F | 8,16 x 10 -6 in/in/in/° F (7016 6.16 x 10 -6 in/in/in/in/in/in/in/in/in/in/in/in/in/in/in/in/in/in/in/in/in/in/in/in/in/in/in/in/in/in/in/in/in/° F (70166 8,16 x -6 . | 27993 тыс.фунтов/кв.дюйм |

Heat treatment of finished parts

The typical heat treatment of Alloy 20 CB 3:

| Condition as supplied by AWI | Type | Temperature | Time | Cooling | |

|---|---|---|---|---|---|

| Отжиг или пружинный отпуск | Снятие напряжения | 250 – 530 ° C (480 – 990 ° F) 1 | 9 | AIR |

Свойства

Типичные механические свойства сплава 20 CB 3:

| Отжиг | ||

|---|---|---|

| 550 | ||

| 66550 | ||

| 666550 | ||

| 666550 | ||

66550. предел прочности при растяжении предел прочности при растяжении | <900 Н/мм² | <131 тыс.фунтов/кв.дюйм |

| Прибл. рабочая температура | от -200 до +300 ° C | от -330 до +570 ° F |

| Spring Temper | ||

|---|---|---|

| Прибл. предел прочности при растяжении | 1200 – 1800 Н/мм² | 174 – 261 тыс.фунтов на кв. дюйм |

| Прибл. рабочая температура | от -200 до +300 ° C | от -330 до +570 ° F |

Приведенные выше диапазоны прочности на растяжение являются типичными. Если вам требуется другое, пожалуйста, спросите.

микротальк ST20 | Независимые минеральные дистрибьюторы (Pty) Ltd

Микротальк ST20 | Независимые минеральные дистрибьюторы (Pty) LtdЛист данных

Поставщики промышленных материалов

Минералы и цветные металлы

Технический паспорт изделия

Техническое описание Содержание

| Анализ | Типичный % | ||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||

| Физические свойства | |||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||

| Упаковка | |||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||

Ассортимент продукции

Информация выше предоставлена добросовестно как точная, но не гарантируется, что она является спецификацией.

Никаких гарантий не дается и не подразумевается.