Ст 45 отжиг: Закалка и отпуск стали 45. Как закалить сталь 45 в домашних условиях?

alexxlab | 26.12.2022 | 0 | Разное

Термическая обработка

- АО «СЭГЗ»

- Возможности

- Термическая обработка

Отправить запрос

- Закалка, отпуск, цементация, отжиг

- Азотирование

- Закалка, отпуск, отжиг, дисперсионное твердение

- Отжиг в магнитном поле

- Закалка, старение, стабилизация

- Изготовление подшипников скольжения

Автоматизированная установка модульного типа «CODERE-251-42/60»

Материалы: сталь 30ХГСА, 40ХН2МА, 40Х, 40ХН, 38Х2Н2МЮА, 20Х, 18ХГТ, 16ХГТА, 12ХН3А, 25ХГТ, 65Г, 60С2А, 65С2ВА, У8А, У9А и др.

Термическая обработка деталей в среде защитных газов, максимальная температура нагрева 1000°С.

Преимущества: Термическая обработка с окончательными размерами, без использования пескоструйной обработки после термообработки.

Цементация в среде метанола и пропана с контролем углеродного потенциала.

Контроль: твердость на твердомере по методу «Роквелл» ТН300, на твердомере по методу «Виккерс» HVS-10, глубина цементованного слоя на микроскопе «LeicaDMILM».

Печь каталитического газового азотирования США 6.9/9

Материалы: сталь 30ХГСА, 40ХН2МА, 40Х, 38Х2Н2МЮА, 12Х18Н10Т, 37Х12Н8Г8МФБ.

Преимущества: Азотирование в среде аммиака с контролем азотного потенциала. Минимальное время выдержки при азотировании от 7 до 15 часов.

Контроль: твердость на твердомере по методу «Виккерс» HVS-10, глубина азотированного слоя на микроскопе «LeicaDMILM».

Высокотемпературная вакуумная печь SCHMETZIU54/1Н 30×45×30 6 bar

Материалы: сталь 12Х13, 20Х13, 30Х13, 40Х13, 14Х17Н2, А25Х13Н2П, 25Х17Н2, 07Х16Н6, 09Х16Н4Б-Ш, 12Х18Н9Т, 12Х18Н10Т, 37Х12Н8Г8МФБ, 95Х18, 95Х13М3К3Б2Ф-ВИ, 16Х16Н3МАД.

Титановые сплавы: ВТ1-0, ВТ3-1 ВТ5-1, ОТ4-1, ВТ6, ВТ14, ПТ3В.

Сплавы: 17ХНГТ-ВИ, 09Х15Н8Ю1, 70КНБ-ВИ, 97НЛ-ВИ, 36НХТЮ, БрБ2.

Закалка в среде азота, максимальная температура нагрева 1350°С.

Преимущества: Термическая обработка с окончательными размерами.Возможность создания вакуума до 1×10-5 mbar и возможность регулирования скорости нагрева и охлаждения.

Контроль: твердость на твердомере по методу «Роквелл» ТН300, на твердомере по методу «Виккерс» HVS-10.

Высокотемпературная вакуумная печь SCHMETZ Е140/1Н 60×60×60 1,5 bar

Материалы: прецизионные сплавы: 50НП, 35НКХСП, 79НМ, 27КХ, 49К2ФА; электротехнические стали 10880, 10895, 20880, 2212, 2411, 2412, 3421 и др.

Отжиг сплавов и сталей в вакууме в продольном магнитном поле (максимальная сила тока 700А) и без магнитного поля, максимальная температура нагрева 1350°С.

Преимущества: Возможность создания вакуума до 1×10-5 mbar, возможность регулирования скоростью нагрева и охлаждения, возможность отжига в среде азота.

Контроль: магнитные свойства на измерительном комплексе ММКС-100-05 № 9, GOERZ № АЕ213753248/3.

Печь шахтная ПШО 10.10/7

Материалы: алюминиевые сплавы: Д16, Д20, В95, АК6, АК4, АК4-1, АВ.

Закалка деталей из алюминиевых сплавов, максимальная температура нагрева 700°С.

Преимущества: перепад температуры при установившемся тепловом режиме ±5°С.

Контроль: твердость на твердомере по методу «Бринелль» ТН600.

Высокотемпературная вакуумная печь СНВГ 2.4.2/12ИС

Процессы: спекание деталей, изготовленных методом порошковой металлургии на железной и медной основе, максимальная температура нагрева 1200°С.

Материалы: на железной основе ПА-ЖГрК , на медной основе ПА-БрОГр4.

Изготовление подшипников скольжения вместо шарикоподшипников.

Преимущества: Минимальные припуски на механическую обработку, дешевый метод.

Контроль: твердость на твердомере по методу «Бринелль» ТН600.

Автоматизированная установка модульного типа «CODERE-251-42/60»

Высокотемпературная вакуумная печь SCHMETZIU54/1H 30х45х30 6bar

Высокотемпературная вакуумная печь SCHMETZE140/1H 60х60х60 1,5bar

Печь шахтная ПШО 10.10./7

Высокотемпературная вакуумная печь СНВГ 2.4.2/12ИС

Печь каталитического газового азотирования США 6.9/7

Автоматизированная установка модульного типа «CODERE-251-42/60»

Автоматизированная установка модульного типа «CODERE-251-42/60»

Данная установка предназначена для термообработки деталей в среде защитных газов, закалка производится в расплав соли, цементация с контролем углеродного потенциала. Максимальная температура нагрева 1000°С, размеры рабочего пространства печи Ø420х600мм.

Максимальная температура нагрева 1000°С, размеры рабочего пространства печи Ø420х600мм.

Использование защитной атмосферы позволяет производить термообработку с окончательными размерами без образования обезуглероженного слоя и коробления.

Высокотемпературная вакуумная печь SCHMETZIU54/1H 30х45х30 6bar

Высокотемпературная вакуумная печь SCHMETZIU54/1H 30х45х30 6bar

Печь предназначена для закалки, отпуска, отжига, дисперсионного старения. Максимальная температура нагрева 1350°С, размеры рабочего пространства печи 300х450х300мм.

Использование вакуума до 1,0х10-5mbar во время нагрева и выдержки, охлаждение в среде азота позволяет производить закалку деталей из коррозионно-стойких сталей в готовом виде.

Высокотемпературная вакуумная печь SCHMETZE140/1H 60х60х60 1,5bar

Высокотемпературная вакуумная печь SCHMETZE140/1H 60х60х60 1,5bar

Максимальная температура нагрева 1350°С, размеры камеры печи 600х600х600мм.

Применяется для отжига прецизионных сплавов и электротехнических сталей в среде вакуума до 1,0х10-5mbar с созданием продольного магнитного поля и с регулируемой скоростью охлаждения, что позволяет получить максимальные магнитные свойства.

Печь шахтная ПШО 10.10./7

Печь шахтная ПШО 10.10./7 применяется для закалки, старения, отжига алюминиевых сплавов в условиях воздушной атмосферы с принудительной циркуляцией воздуха.

Максимальная температура нагрева 700°С, размеры рабочего пространства печи Ø1000х1000мм. Равномерное распределение температуры в зоне нагрева ±5°С.

Высокотемпературная вакуумная печь СНВГ 2.4.2/12ИС

Высокотемпературная вакуумная печь СНВГ 2.4.2/12ИС

Максимальная температура нагрева 1200°С, размеры камеры печи 200х400х200мм.

Применяется для спекания деталей порошковой металлургии в среде вакуума не выше 1х10-3мм.рт.ст., что позволяет получить высокую прочность деталей.

Печь каталитического газового азотирования США 6.9/7

Печь каталитического газового азотирования США 6.9/7

Максимальная температура нагрева 700°С, размеры камеры печи Ø600х900. Система управления печи состоит из газовой панели и шкафа управления со встроенным программным контроллером.

Использование принудительной циркуляции печной среды и контроль азотного потенциала позволяет получить качественный азотированный слой и заданную твердость.

Специалисты по продажам

Контакты

Мы будем рады ответить на любые вопросы. Консультация специалиста бесплатна

и ни к чему не обязывает!

Отжиг и нормализация углеродистой стали :: Технология металлов

Отжиг стали.

Отжигом называется операция термической обработки, при которой путем нагрева, выдержки при установленных температурах и последующего медленного охлаждения в стали получают устойчивую структуру, свободную от остаточных напряжений. Цель отжига стальных изделий — снять внутренние напряжения, устранить структурную неоднородность, улучшить обрабатываемость резанием и подготовить к последующей термической обработке.

Цель отжига стальных изделий — снять внутренние напряжения, устранить структурную неоднородность, улучшить обрабатываемость резанием и подготовить к последующей термической обработке.

Отжиг стали может быть с фазовой перекристаллизацией: полный, изотермический, на зернистый перлит и диффузионный, а также без фазовой перекристаллизации — рекристаллизационный.

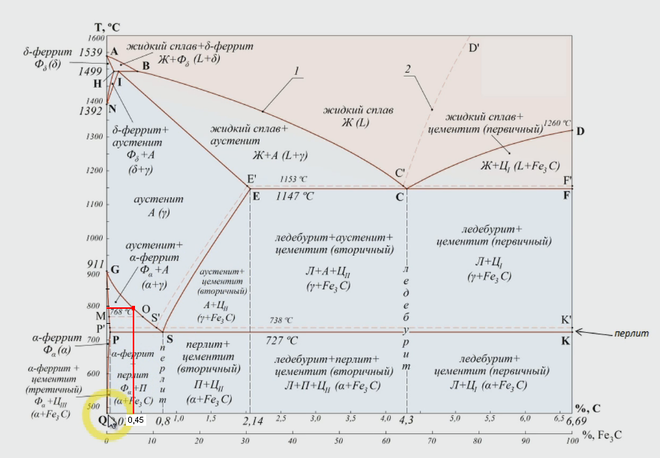

Рис. 1. Интервалы температур для различных видов отжига и нормализации углеродистой стали

Отжиг включает следующие операции.

1. Нагрев стали до температур, на 20—30° превышающих верхнюю критическую точку АС1, т. е. лежащих выше линии GS, — полный отжиг для доэвтектоидных сталей (рис. 1), или нагрев стали до температур, на 30—40° превышающих нижнюю критическую точку AC1 т. е. расположенных выше линии PSK, — неполный отжиг.

2. Выдержка детали в течение времени, достаточного для равномерного прогрева ее по всему сечению до заданных температур и для завершения всех структурных (фазовых) превращений, которые должны полностью закончиться.

3. Медленное охлаждение стали от температур отжига со скоростью, меняющейся (от 10 до 100° в час) в зависимости от марки стали, формы и назначения детали.

Полному отжигу подвергают обычно доэвтектоидные стали, нагревая их до температур выше линии GS, выдерживая при них в течение 1/4 продолжительности нагрева и медленно охлаждая вместе с печью до 600 — 400° С. Углеродистые стали охлаждают со скоростью 100—150° в час, легированные — со скоростью 30—50° в час. Полный отжиг сопровождается фазовой перекристаллизацией, в результате чего крупнозернистая сталь получает мелкозернистую структуру, освобождается от внутренних напряжений, становится мягкой и вязкой. Для отжига изделия упаковывают в ящики, трубы или реторты, которые затем наполняют песком, чугунной стружкой или углем, чтобы предохранить поверхность изделий от обезуглероживания и окисления.

Неполный отжиг является разновидностью отжига перекристаллизации. При неполном отжиге сталь нагревают до температуры, на 30—40° превышающей нижнюю критическую точку АС1 (см. рис. 1), т. е. до 750—760° С.

Замедленное охлаждение или длительная выдержка стали при температурах 680—750° С способствует образованию крупнопластинчатого перлита, облегчающего обрабатываемость стали резанием. Для мягких доэвтектоидных сталей, содержащих до 0,4—0,5% углерода, этот вид отжига применяют редко, так как они и без отжига достаточно хорошо обрабатываются резанием. Для инструментальных сталей, особенно заэвтектоидных, неполный отжиг является единственным видом отжига. Он способствует снятию внутренних напряжений и улучшению обрабатываемости резанием.

Отжигу на зернистый перлит подвергают эвтектоидные и заэвтектоидные стали. Для отжига сталь нагревают на 20—30° выше критической точки ACi(см. рис. 54) и после выдержки при рабочей температуре в течение 3—5 часов медленно охлаждают (со скоростью 30—50° в час) до 650—600° С. В результате длительной выдержки пластинчатый перлит превращается в зернистый; это явление называется сфероидизацией (округлением). Высокоуглеродистые инструментальные стали, содержащие более 0,65% углерода, со структурой зернистого перлита хорошо обрабатываются резанием и лучше поддаются закалке; они обладают меньшей склонностью к образованию трещин и короблению. В некоторых случаях, чтобы ускорить процесс сфероидизации перлита, нагрев и охлаждение повторяют несколько раз. Такой отжиг называется м а я т н и к о в ы м, или цикличным. При цикличном отжиге инструментальную сталь нагревают до 730—750° С и медленно охлаждают до 650° С; процесс повторяют несколько раз. Все заэвтектоидные (инструментальные) стали отжигают на зернистый перлит.

При цикличном отжиге инструментальную сталь нагревают до 730—750° С и медленно охлаждают до 650° С; процесс повторяют несколько раз. Все заэвтектоидные (инструментальные) стали отжигают на зернистый перлит.

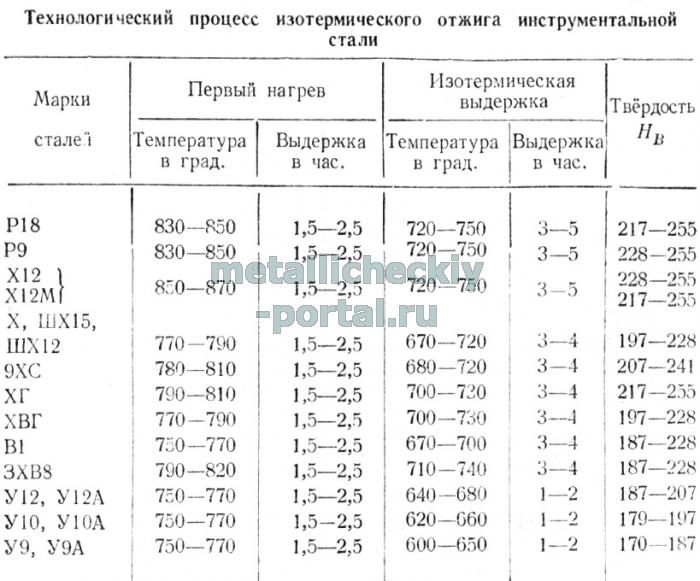

Изотермический отжиг заключается в нагреве стали выше критической точки АС3 и выдержке при этой температуре в течение времени, необходимого для полного и равномерного прогрева. Затем сталь относительно быстро охлаждают до температуры ниже Ar1(650—700° С). При этой постоянной (изотермической) температуре сталь выдерживают определенное время, необходимое для полного распада аустенита с образованием перлита (в доэвтек-тоидной стали — феррита и перлита), и затем охлаждают на воздухе. Изотермический отжиг имеет почти вдвое более короткий цикл,

чем обычный отжиг.

Рис. 2. Интервал закалочных температур углеродистой стали

Преимущества изотермического отжига —однородность структуры и ускорение процесса, особенно при отжиге легированной стали. Для сталей, содержащих большое количество хрома, никеля и других элементов, только изотермический отжиг позволяет добиться превращения весьма устойчивого аустенита в перлит и феррит и обеспечить хорошую обрабатываемость стали режущим инструментом. Диффузионный отжиг применяют для слитков и крупных отливок, чтобы выравнять (путем диффузии) химический состав стали, имеющий внутрикристаллическую ликвацию. Сталь нагревают до 1050—1150° С, выдерживают при этой температуре 10—15 часов и затем медленно охлаждают до 600 — 550° С. Диффузионный отжиг приводит к росту зерна стали; этот дефект устраняют повторным отжигом на мелкое зерно (полный отжиг). Сталь, прошедшая гомогенизацию, обладает более высокими меха* ническими свойствами; особенно повышается ударная вязкость.

Для сталей, содержащих большое количество хрома, никеля и других элементов, только изотермический отжиг позволяет добиться превращения весьма устойчивого аустенита в перлит и феррит и обеспечить хорошую обрабатываемость стали режущим инструментом. Диффузионный отжиг применяют для слитков и крупных отливок, чтобы выравнять (путем диффузии) химический состав стали, имеющий внутрикристаллическую ликвацию. Сталь нагревают до 1050—1150° С, выдерживают при этой температуре 10—15 часов и затем медленно охлаждают до 600 — 550° С. Диффузионный отжиг приводит к росту зерна стали; этот дефект устраняют повторным отжигом на мелкое зерно (полный отжиг). Сталь, прошедшая гомогенизацию, обладает более высокими меха* ническими свойствами; особенно повышается ударная вязкость.

Рекристаллизационным отжигом называется отжиг стали, прошедшей холодную прокатку, волочение или холодную штамповку, с выдержкой при температуре 680—700° С и последующим охлаждением. Этой температуры достаточно для того, чтобы возвратить стали свойства, которые она имела до холодной обработки давлением. В результате такого отжига понижается твердость и прочность, но повышаются показатели пластичности — относительное удлинение, ударная вязкость.

Этой температуры достаточно для того, чтобы возвратить стали свойства, которые она имела до холодной обработки давлением. В результате такого отжига понижается твердость и прочность, но повышаются показатели пластичности — относительное удлинение, ударная вязкость.

Нормализация стали.

Нормализацией называется нагрев стали выше линии GSE на 30—50° (см. рис. 1) свыдержкой при этой температуре и последующим охлаждением на воздухе. Нормализацию применяют для устранения внутренних напряжений и наклепа, повышения механических свойств стали.

Слово «нормализация» указывает на то, что сталь после этой операции получает нормальную, однородную, мелкозернистую структуру; перлит приобретает тонкое строение. Нормализации подвергают отливки и поковки. В настоящее время нормализация распространена в машиностроении больше, чем отжиг, так как она более производительна и дает лучшие результаты.

Источник:

Остапенко Н.Н.,Крапивницкий Н.Н. Технология металлов. М. Высшая школа,1970г.

Технология металлов. М. Высшая школа,1970г.

Машины для отжига стальных канатов AV 30/45/65

Перейти к содержимомуМашины для отжига TALURIT – широко используемый инструмент для резки канатов, устойчивых к вращению. С помощью этой машины проволочный канат будет сохранять свое натяжение, а площадь поперечного сечения останется неизменной, а это означает, что механические свойства каната будут потеряны. Машина имеет высокий КПД, что приводит к более низкому энергопотреблению по сравнению с другими машинами на рынке.

Ключевые преимущества:

-

Необходим для резки специальных стальных канатов – Поддерживает поперечное сечение и натяжение каната.

-

Электрическая эффективность – Сокращение времени цикла, уменьшение количества отходов и снижение требований к электропроводке в мастерских.

-

Индивидуально управляемые параметры — Дают вам возможность создавать нужные вам концы, подходящие для конкретного троса.

Get in touch with us

Categories: Wire Rope Annealing Machines, Cutting Machines, Manual

- Description

Description

| AV 30/45/65 | |

|---|---|

| Working range – 30 – 45 – 65 | |

| Power | 15 kw |

| Size – 30 – 45 – 65 | 950 x 870 x 1400 mm 950 x 870 x 1400 mm 1950 x 900 x 1310 mm |

| Noise level – 30 – 45 – 65 | |

The AV 30/45/65 wire rope annealing станки TALURIT® — это инструмент для придания формы коническим концам канатов любого типа. Там, где должен быть сделан разрез, выделяется тепло, это делается за счет подачи электрического тока. Используя колеса и рукоятки, когда проволочный канат достаточно нагрет, оператор машины натягивает и скручивает проволочный канат, чтобы сформировать желаемый конец. Ножное управление позволяет пользователю подавать тепло, сохраняя хороший обзор процесса резки. См. изображение, показывающее один из типов окончаний, которые можно выполнить с помощью этих машин для отжига. В зависимости от того, насколько вы увеличите расстояние между точками зажима, в результате получится более короткий или более длинный закругленный конец.

Там, где должен быть сделан разрез, выделяется тепло, это делается за счет подачи электрического тока. Используя колеса и рукоятки, когда проволочный канат достаточно нагрет, оператор машины натягивает и скручивает проволочный канат, чтобы сформировать желаемый конец. Ножное управление позволяет пользователю подавать тепло, сохраняя хороший обзор процесса резки. См. изображение, показывающее один из типов окончаний, которые можно выполнить с помощью этих машин для отжига. В зависимости от того, насколько вы увеличите расстояние между точками зажима, в результате получится более короткий или более длинный закругленный конец.

AV 30 может отжигать стальной канат диаметром до 30 мм. Он имеет четыре различных уровня мощности, позволяющих оптимизировать результат сужающегося конца. Ручка на тянущем патроне имеет функцию разблокировки. Это позволяет изменить положение, позволяя всегда работать эргономично. Он поставляется с защитным стеклом для защиты оператора от искр во время работы. Рекомендуется подключить машину для отжига к системе вентиляции для эффективного отвода дыма. В качестве опции машина может поставляться с колесами.

Рекомендуется подключить машину для отжига к системе вентиляции для эффективного отвода дыма. В качестве опции машина может поставляться с колесами.

Машины для отжига проволочных канатов AV 30/45/65 рассчитаны на долгий срок службы и являются результатом постоянного совершенствования нашей продукции с момента запуска в 1948 году. Вместе с развитием технологий наши машины стали более простыми в эксплуатации и даже лучше. возможность его обслуживания. Наш дизайн в сочетании с использованием компонентов только ведущих брендов обеспечивает этим машинам лучший срок службы на рынке и более низкую совокупную стоимость владения.

TALURIT – безопасность/эффективность/надежность/качество

Talurit использует новейшие инженерные технологии, чтобы гарантировать, что наши производственные процессы соответствуют самым высоким стандартам качества, а также максимально возможному уровню безопасности. Наши ключевые компоненты полностью отслеживаются по номеру партии, сертификатам на материалы и проверкам качества.

Во время разработки мы очень гордимся тем, что оцениваем риски наших продуктов, чтобы создать безопасную среду для пользователя, конечно же, выполняя директиву ЕС по машинам и требования ISO 9001. По запросу мы можем адаптировать это к любому местному стандарту.

Все наши машины разрабатываются и производятся в нашей мастерской в Гётеборге, Швеция. И поставляются с полной технической документацией вместе с инструкциями.

| AV 30/45/65 | |

|---|---|

| Working range – 30 – 45 – 65 | |

| Power | 15 kw |

| Size – 30 – 45 – 65 | 950 x 870 x 1400 mm 950 x 870 x 1400 mm 1950 x 900 x 1310 mm |

| Noise level – 30 – 45 – 65 | |

The AV 30/ Машины для отжига стальных канатов 45/65 от TALURIT® являются инструментом для придания формы коническим концам стальных канатов любого типа. Там, где должен быть сделан разрез, выделяется тепло, это делается за счет подачи электрического тока. Используя колеса и рукоятки, когда проволочный канат достаточно нагрет, оператор машины натягивает и скручивает проволочный канат, чтобы сформировать желаемый конец. Ножное управление позволяет пользователю подавать тепло, сохраняя хороший обзор процесса резки. См. изображение, показывающее один из типов окончаний, которые можно выполнить с помощью этих машин для отжига. В зависимости от того, насколько вы увеличите расстояние между точками зажима, в результате получится более короткий или более длинный закругленный конец.

Там, где должен быть сделан разрез, выделяется тепло, это делается за счет подачи электрического тока. Используя колеса и рукоятки, когда проволочный канат достаточно нагрет, оператор машины натягивает и скручивает проволочный канат, чтобы сформировать желаемый конец. Ножное управление позволяет пользователю подавать тепло, сохраняя хороший обзор процесса резки. См. изображение, показывающее один из типов окончаний, которые можно выполнить с помощью этих машин для отжига. В зависимости от того, насколько вы увеличите расстояние между точками зажима, в результате получится более короткий или более длинный закругленный конец.

AV 30 может отжигать стальной канат диаметром до 30 мм. Он имеет четыре различных уровня мощности, позволяющих оптимизировать результат сужающегося конца. Ручка на тянущем патроне имеет функцию разблокировки. Это позволяет изменить положение, позволяя всегда работать эргономично. Он поставляется с защитным стеклом для защиты оператора от искр во время работы. Рекомендуется подключить машину для отжига к системе вентиляции для эффективного отвода дыма. В качестве опции машина может поставляться с колесами.

Рекомендуется подключить машину для отжига к системе вентиляции для эффективного отвода дыма. В качестве опции машина может поставляться с колесами.

Машины для отжига проволочных канатов AV 30/45/65 рассчитаны на долгий срок службы и являются результатом постоянного совершенствования нашей продукции с момента запуска в 1948 году. Вместе с развитием технологий наши машины стали более простыми в эксплуатации и даже лучше. возможность его обслуживания. Наш дизайн в сочетании с использованием компонентов только ведущих брендов обеспечивает этим машинам лучший срок службы на рынке и более низкую совокупную стоимость владения.

TALURIT – безопасность/эффективность/надежность/качество

Talurit использует новейшие инженерные технологии, чтобы гарантировать, что наши производственные процессы соответствуют самым высоким стандартам качества, а также максимально возможному уровню безопасности. Наши ключевые компоненты полностью отслеживаются по номеру партии, сертификатам на материалы и проверкам качества.

Во время разработки мы очень гордимся тем, что оцениваем риски наших продуктов, чтобы создать безопасную среду для пользователя, конечно же, выполняя директиву ЕС по машинам и требования ISO 9001. По запросу мы можем адаптировать это к любому местному стандарту.

Все наши машины разрабатываются и производятся в нашей мастерской в Гётеборге, Швеция. И поставляются с полной технической документацией вместе с инструкциями.

Вам также может понравиться…

В начало

Определение температуры отжига для полимеразной цепной реакции | Американский учитель биологии

Skip Nav Destination

Исследовательская статья| 01 апреля 2012 г.

Анджела Р. Порта,

Эдвард Эннерс

Американский учитель биологии (2012) 74 (4): 256–260.

https://doi.org/10.1525/abt.2012.74.4.9

- Просмотры

- Содержание артикула

- Рисунки и таблицы

- Видео

- Аудио

- Дополнительные данные

- Экспертная оценка

- Делиться

- Твиттер

- MailTo

- Инструменты

Получить разрешения

Иконка Цитировать Цитировать

- Поиск по сайту

Citation

Анджела Р. Порта, Эдвард Эннерс; Определение температуры отжига для полимеразной цепной реакции. Американский учитель биологии 1 апреля 2012 г.; 74 (4): 256–260. doi: https://doi.org/10.1525/abt.2012.74.4.9

Порта, Эдвард Эннерс; Определение температуры отжига для полимеразной цепной реакции. Американский учитель биологии 1 апреля 2012 г.; 74 (4): 256–260. doi: https://doi.org/10.1525/abt.2012.74.4.9

Скачать файл цитаты:

- Рис (Зотеро)

- Менеджер ссылок

- EasyBib

- Подставки для книг

- Менделей

- Бумаги

- КонецПримечание

- РефВоркс

- БибТекс

Полимеразная цепная реакция (ПЦР) является распространенным методом, используемым в преподавании естественных наук в средней школе и на уровне бакалавриата. Студенты часто не полностью понимают основные принципы техники и то, как оптимизация протокола влияет на результат и анализ. В этой лаборатории молекулярной биологии студенты изучают этапы ПЦР с акцентом на состав праймеров и температуру отжига, которыми они манипулируют, чтобы проверить влияние на успешную амплификацию ДНК.