Ст3 конструкционная сталь: Сталь 3 – расшифровка и характеристики

alexxlab | 03.05.2023 | 0 | Разное

Сталь Ст3

| Сталь Ст3 |

|

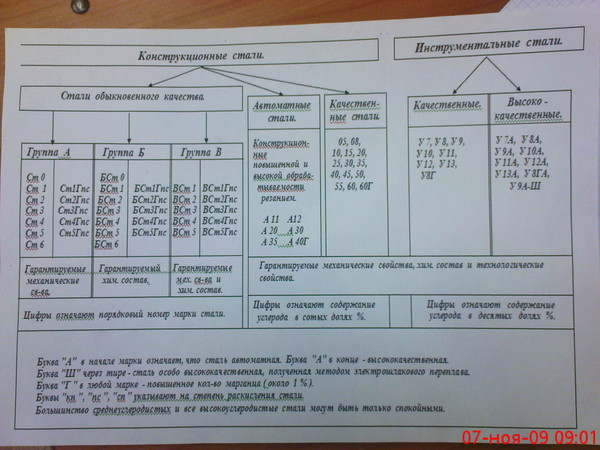

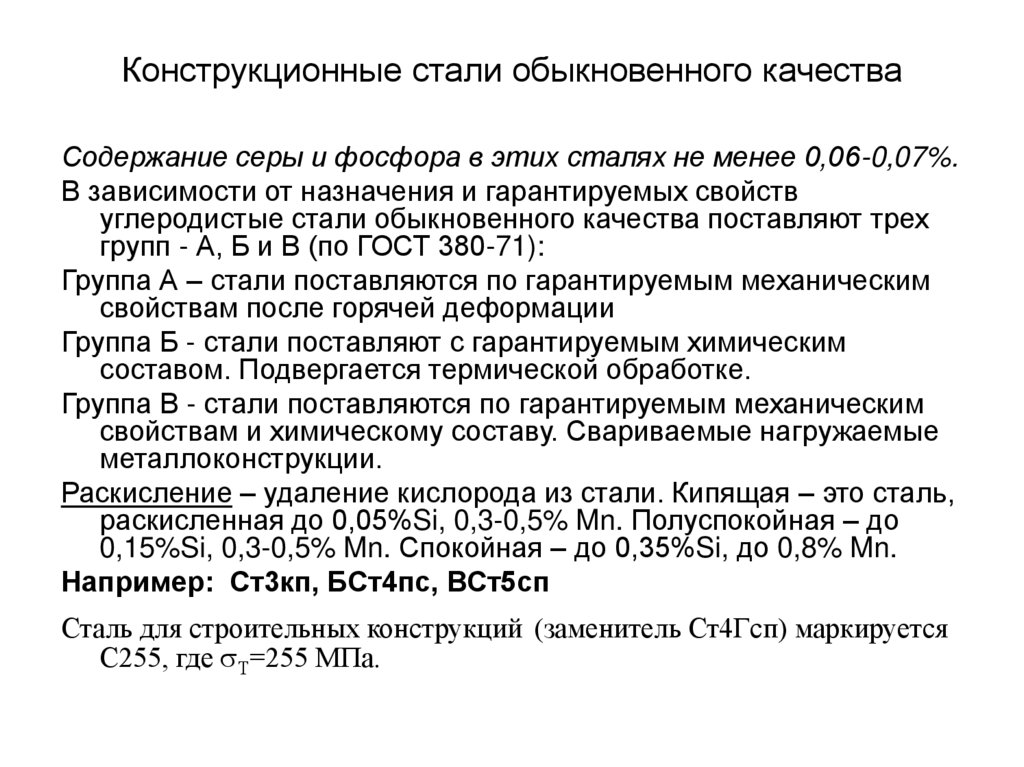

Сталь марки Ст3 относится к конструкционной углеродистой стали обыкновенного качества. Основные физико-химические свойства стали (в том числе стали Ст3) определяются составом сплава и технологией производства. Основу сплава Ст3 составляет феррит, но малопрочность и пластичность материала не позволяют использовать его в чистом виде. Для придания сплаву прочности, феррит насыщают углеродом в количестве 0,14 – 0,22%. В качестве легирующих элементов используют марганец – 0,4-0,65%, кремний – 0,05-0,17%, никель, медь, хром – до 0,3%; мышьяк до 0,08%. Фосфор (0,04%) и сера (0,05%) относятся к вредным примесям. При высоких температурах фосфор снижает пластичность феррита, увеличивая его хрупкость при низких. Избыток серы в сплаве ведет к его красноломкости. Поэтому количественное содержание данных компонентов в сплаве Ст3 не допускается выше указанных значений. Качественные характеристики конструкционной стали определяется механическими свойствами, показателями коррозионной стойкости и свариваемости. Сталь Ст3 хорошо сваривается, нефлокеночувствительна, не склонна к отпускной хрупкости. По степени раскисления стали разделяют полуспокойные, спокойные и кипящие. Кипящие стали при разливке кипят, насыщаясь газами. Кипящие стали – нераскисленные. Спокойные стали раскисляют кремнием (0,12 – 0,3%) или алюминием (до 0,1 %), соединения которых со свободным кислородом приводят к увеличению очагов кристаллизации. В результате образуется мелкозернистая структура. Спокойные стали имеют наилучшие показатели однородности, хрупкости, свариваемости, хорошо выдерживают динамические нагрузки. Все это обуславливает их использование при изготовлении ответственных конструкций. Однако такие стали имеют достаточно высокую стоимость. В связи с этим в качестве конструкционных материалов наиболее распространены полуспокойные стали. Кроме того, стоимость стали зависит от способа производства. Кислородно-конвертерный способ более простой и дешевый, нежели мартеновский. В то же время механические свойства и качество сталей практически идентичны при обоих способах производства. По механическим характеристикам различают стали обычной, повышенной и высокой прочности. Для изготовления строительных конструкций из малоуглеродистых сталей обычной прочности (ГОСТ 380-71, с изм.) предпочтение отдают стали марок Ст3Гпс и Ст3. Применение ее очень разнообразно: Ст3 используют при изготовлении как сварных, так и несварных конструкций, несущих элементов и других разнообразных деталей различного применения, используемых в широком температурном диапазоне при переменных нагрузках. Подробнее о конструкционных сталях |

Марки стали

Главная / Марки стали

| без ограничений | сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг |

Марки высокопрочной стали

Сталь является одним из самых важных материалов, который используется практически во всех отраслях промышленности. К высокопрочной стали (в зависимости от области применения) предъявляют различные требования. Марки сталей отличаются по структуре, химическому составу и по своим свойствам (физическим и механическим).

Сталью называют деформируемый сплав железа с углеводом (не более 2 процентов) и примесями других элементов: марганца, кремния, фосфора. К высокопрочному крепежу предъявляются особые требования. Поэтому для получения стали, которая будет идеально соответствовать всем характеристикам добавляют специальные примеси – легирующие элементы. Это – хром, вольфрам, ванадий, титан, марганец или кремний.

Сталь 20

Сталь конструкционная углеродистая качественная

трубы перегревателей, коллекторов и трубопроводов котлов высокого давления, листы для штампованных деталей, цементуемые детали для длительной и весьма длительной службы при температурах от -40 до 350 град.

СТАЛЬ МАРКИ 3

Углеродистая сталь обычного качества.

Именно такая сталь пользуются наибольшим спросом в строительстве. Причина такой популярности – технологичность, прочность и привлекательная цена. Еще одно преимущество этого сплава – возможность изготавливать из нее изделия, которые выдерживают большую нагрузку и обладают хорошей сопротивляемостью ударам.

Еще одно преимущество этого сплава – возможность изготавливать из нее изделия, которые выдерживают большую нагрузку и обладают хорошей сопротивляемостью ударам.

Сталь 3 производят по ГОСТ 380-94, согласно ему сталь маркируются буквами «Ст» с порядковым номером от 0 до 6. Чем выше этот номер, тем большее количество углерода содержится в стали. А значит, лучше прочность, но при этом хуже пластические характеристики. Сталь 3 хорошо сваривается, нефлокеночувствительна, не склонна к отпускной хрупкости. Сталь 3 содержит: углерод – 0,14-0,22%, кремний – 0,05-0,17%, марганец – 0,4-0,65%, никель, медь, хром – не более 0,3% , мышьяк не более 0,08%, серы и фосфора – до 0,05 и 0,04%. Количество этих компонентов в сплаве Ст3 не допускается выше указанных значений.

Основа стали – феррит. Его характеристики не позволяют использовать его в чистом виде. Для улучшения показателя прочности феррита сталь насыщают углеродом, добавляют (легируют) хром, никель, кремний, марганец и проводят дополнительное термическое упрочнение.

Сталь 3 выдерживает широкий температурный диапазон при переменных нагрузках. Хорошо сваривается, штампуется в холодном и горячем состоянии, подвергается вытяжке. Применяется без термической обработки.

Свариваемость стали 3

Без ограничений – сварка производится без подогрева и без последующей термообработки. В стали, относящейся к хорошей, содержание углерода составляет менее 0,25%. Они свариваются без образования закалочных структур и трещин в широком диапазоне режимов сварки.

Температура применения

Температура применения стали 3

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 30.

Максимальная температура применения – плюс 300.

СТАЛЬ МАРКИ 35

Качественная среднеуглеродистая сталь.

Такой вид стали применяют для деталей, которые требуют высокой пластичности и сопротивления удару. Качественные углеродистые стали типа 35 изготавливают по ГОСТ 1050-88 и маркируют двухзначными цифрами, которые указывают среднее содержание углерода в сотых долях процента. Например, сталь 35 (0,35 %). Она обладает высокой прочностью (σв = 640…730 МПа, σ0,2 = 380…430 МПа) и относительно низкой пластичностью (δ = 9…14 %, ψ = 40…50 %). Кроме того, этот тип стали не восприимчив к средним напряжениям, обладает стойкостью к деформации и износостойкостью, не подвержен образованию трещин и коррозии. Поэтому именно сталь 35 используют при производстве высокопрочного крепежа и фланцевых соединений. Температурный диапазон: от -40 до +450 градусов Цельсия

Например, сталь 35 (0,35 %). Она обладает высокой прочностью (σв = 640…730 МПа, σ0,2 = 380…430 МПа) и относительно низкой пластичностью (δ = 9…14 %, ψ = 40…50 %). Кроме того, этот тип стали не восприимчив к средним напряжениям, обладает стойкостью к деформации и износостойкостью, не подвержен образованию трещин и коррозии. Поэтому именно сталь 35 используют при производстве высокопрочного крепежа и фланцевых соединений. Температурный диапазон: от -40 до +450 градусов Цельсия

Сталь 35 сваривается ограниченно. Способы сварки РДС, АДС под флюсом и газовой защитой, ЭШС. Рекомендуем подогрев и последующую термообработку. КТС без ограничений.

Свариваемость стали 35

Сталь конструкционной марки 35 сваривается ограниченно. С увеличением углерода в стали зона термического влияния и шов закаливаются, увеличивается твердость, сварные соединения становятся более хрупкими и склонными к образованию трещин.

Удовлетворительные стали имеют содержание углерода от 0,25 до 0,35%. Они мало склонны к образованию трещин и при правильных режимах сварки получается качественный шов. Для улучшения качества сварки часто применяют подогрев.

Они мало склонны к образованию трещин и при правильных режимах сварки получается качественный шов. Для улучшения качества сварки часто применяют подогрев.

Температура применения стали 35

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 40.

Максимальная температура применения – плюс 425.

СТАЛЬ МАРКИ 35Х

Сталь легированная, хромистая

Крепежные изделия из стали 35Х обладают высокой конструктивной прочностью, гарантируют надежность конструкции. Кроме того, сталь 35Х хорошо сопротивляется ударным нагрузкам, обладает большим запасом вязкости и высоким сопротивлением усталости. Также, сталь 35Х имеет высокое сопротивление износу, коррозии, трещинам и другим дефектам.

Главное преимущество крепежа из легированной конструкционной стали 35Х перед углеродистыми – это более высокая прочность за счет упрочнения феррита и большей прокаливаемости, меньший рост аустенитного зерна при нагреве и повышенная ударная вязкость. А уровень механических свойств повышен за счет термической обработки.

А уровень механических свойств повышен за счет термической обработки.

Свариваемость стали 35x

Ограниченно свариваемая.

Температура применения стали 35х

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 40.

Максимальная температура применения – плюс 425.

Сталь марки 40х

Сталь конструкционная легированная.

Сталь марки 40Х содержит 0,40% углерода и менее 1,5% хрома. Эта сталь довольно трудносвариваема. Поэтому, чтобы получить качественное сварное соединение, необходимы дополнительные операции. При сварке потребуется подогрев до 200-300 градусов, а потом – термообработка путем отжига.

Благодаря добавлению хрома, крепежные изделия из ст.40Х обладают твердостью, прочностью, жаропрочностью и устойчивостью к коррозии. Сталь 40Х рассчитана на значительные нагрузки. Механические свойства стали 40х: предел кратковременной прочности – 570 – 940 МПа, предел пропорциональности – 320 – 800 МПа, относительное удлинение – 13 – 17%, относительное сужение – 35 – 55%, ударная вязкость – 400 – 850 кДж/кв. м.

м.

Плюсы этой марки стали: устойчивость к действию высоких и низких температур и их резким перепадам, могут использоваться под открытым небом и даже в агрессивных, влажных средах. Еще одно неоспоримое преимущество крепежных изделий именно из этой марки стали – это отсутствие необходимости обрабатывать и очищать поверхность.

Свариваемость стали 40x

Ограниченно свариваемая. Рекомендуется подогрев и последующая термообработка.

Температура применения стали 40х

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 40.

Максимальная температура применения – плюс 425.

СТАЛЬ МАРКИ 45

Сталь марки 45 обладает высокой стойкостью и прочностью. Сталь 45 применяют при изготовлении деталей механизмов, используемых при повышенных нагрузках и требующих сопротивления (ударам, трению). Механические свойства этой стали позволяют ей выдерживать значительные перепады температур и другие неблагоприятные климатические воздействия. Эта сталь способна выдержать температурные испытания от 200 до 600 градусов по Цельсию.

Эта сталь способна выдержать температурные испытания от 200 до 600 градусов по Цельсию.

При использовании ст. 45 следует помнить, что:

• прочность снижается при нагревании до 200 0С;

• сталь является трудносвариваемой и характеризуется низкой флонекочувствительностью.

Сталь марки 45 — среднеуглеродистая; идеально подходит для изготовления деталей, требующих высокой прочности или высокой поверхностной твердости, а также деталей средненагруженных и не подвергающихся в работе истиранию.

Свариваемость стали 45

Высокоуглеродистую сталь марки 45 рекомендуют соединять контактной сваркой. Ограниченно свариваемые стали имеют содержание углерода от 0,36 до 0,45% и склонны к образованию трещин. Сварка требует обязательного подогрева. При их сварке требуются специальные технологические процессы.

Температура применения стали 45

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 40.

Максимальная температура применения – плюс 425.

Сталь марки 09Г2С

Сталь конструкционная низколегированная.

Обозначение 09Г2С указывает, что в стали присутствует 0,09% углерода, буква «Г» означает марганец, а цифра 2 – процентное содержание до 2% марганца. Буква «С» означает кремний, содержание кремния менее 1%.

Главное преимущество этой стали – высокая механическая прочность, которая позволяет применять более тонкие детали по сравнению с деталями, изготовленными из других сталей. А значит, детали из стали 09Г2С имеют меньший вес, что экономически более выгодно. Кроме того, еще один плюс этой стали – низкая склонность к отпускной хрупкости.

Свариваемость стали 09г2с

Марка стали 09Г2С широко используется для сварных конструкций. Сварка может производиться как без подогрева, так и с предварительным подогревом до 100-120 градусов по Цельсию. Сварка довольно проста, причем сталь не закаливается и не перегревается в процессе сварки, благодаря чему не происходит снижение пластических свойств или увеличение ее зернистости. При температуре воздуха минус 15 °С и ниже применяют предварительный местный подогрев независимо от толщины стали.

Сварка довольно проста, причем сталь не закаливается и не перегревается в процессе сварки, благодаря чему не происходит снижение пластических свойств или увеличение ее зернистости. При температуре воздуха минус 15 °С и ниже применяют предварительный местный подогрев независимо от толщины стали.

Температура применения стали 09г2с

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 70.

Максимальная температура применения – плюс 450.

Влияние деформации на структурно-фазовое состояние материала шва стали Ст3

- Смирнов Александр ;

- Козлов Эдуард ;

- Абабков Николай ;

- Попова Наталья ;

- Никоненко Елена ;

- Ожиганов Евгений ;

- Збойкова Надежда ;

- Конева Нина

Аннотация

Методом просвечивающей дифракционной электронной микроскопии исследовано структурно-фазовое состояние материала шва, подвергнутого пластической деформации. Исследования проводились вблизи стыка сварного шва и основного металла. Шов выполнен методом ручной дуговой сварки без искусственных дефектов. В качестве свариваемого материала была взята сталь Ст3. Выявлено влияние пластической деформации на морфологию, фазовый состав, дефектную структуру и ее параметры металла шва. Все исследования проводились на расстоянии 0,5 мм от стыка шва и основного металла при степенях деформации от 0 до 5 % и после разрушения образца. Установлено, что деформация образца не привела к качественным изменениям структуры (структура по-прежнему представлена ферритно-перлитной смесью), но изменила количественные параметры структуры, а именно с увеличением пластической деформации часть перлитная составляющая становится все более несовершенной. Вначале он превращается в разрушенный перлит, затем в феррит, объемная доля перлита уменьшается. Происходит поляризация дислокационной структуры, но она не приводит к возникновению внутренних напряжений, способных разрушить образец.

Исследования проводились вблизи стыка сварного шва и основного металла. Шов выполнен методом ручной дуговой сварки без искусственных дефектов. В качестве свариваемого материала была взята сталь Ст3. Выявлено влияние пластической деформации на морфологию, фазовый состав, дефектную структуру и ее параметры металла шва. Все исследования проводились на расстоянии 0,5 мм от стыка шва и основного металла при степенях деформации от 0 до 5 % и после разрушения образца. Установлено, что деформация образца не привела к качественным изменениям структуры (структура по-прежнему представлена ферритно-перлитной смесью), но изменила количественные параметры структуры, а именно с увеличением пластической деформации часть перлитная составляющая становится все более несовершенной. Вначале он превращается в разрушенный перлит, затем в феррит, объемная доля перлита уменьшается. Происходит поляризация дислокационной структуры, но она не приводит к возникновению внутренних напряжений, способных разрушить образец.

- Публикация:

Перспективные материалы в технологии и строительстве (АМТС-2015)

- Дата публикации:

- Январь 2016 г.

- DOI:

- 10.1063/1.4937819

- Биб-код:

- 2016AIPC.1698b0006S

Лазерно-искровая модификация поверхностей конструкционных материалов на примере Ст3

Заголовки статей

Исследование поверхностных слоев алюминиевых и титановых сплавов и анализ их стойкости к истиранию

стр. 1248

1248

Электроосаждение порошков олова из ионной жидкости на основе хлорида холина

стр.1252

Использование припоя ВПр11-40Н в качестве износостойкой наплавки профилей лопаток ГТД

стр.1257

Изменение маслоемкости поверхностного слоя гидродинамических подшипников путем нанесения антифрикционных покрытий

стр.1263

Лазерно-искровая модификация поверхностей конструкционных материалов на примере Ст3

стр.1268

Ускоренное формование на золь-силикатном связующем в точном литье

стр. 1273

1273

Ускоренные испытания защитных свойств упаковочных материалов для холоднокатаного проката

Нанесение газотермических покрытий на поверхности низколегированных сталей

стр.1284

Особенности формирования деформационно-прочностных свойств стальной ленты при плазменно-кавитирующей обработке

стр.1291

Главная Твердотельные явления Твердотельные явления Vol. 284 Лазерно-искровая модификация поверхностей…

Предварительный просмотр

Аннотация:

В статье рассмотрена технология упрочнения конструкционных материалов гибридным (лазерно-искровым) методом на примере стали Ст3 с применением твердых сплавов (ВК8, стеллит ПР-В3К).

Доступ через ваше учреждение

Вас также могут заинтересовать эти электронные книги

Предварительный просмотр

* – Автор, ответственный за переписку

Рекомендации

[1]

Н. И. Лазаренко, Электроэрозионная обработка металлов. Издательство АН СССР, Москва, (1957).

И. Лазаренко, Электроэрозионная обработка металлов. Издательство АН СССР, Москва, (1957).

Академия Google

[2] Г.П. Иванов, Технология электроискрового упрочнения инструментов и деталей машин. Издательский дом Матгиз, Москва, (1957).

Академия Google

[3] А.Д. Верхотуров, Н.И. Муха, Технология электроискрового легирования металлических поверхностей. Издательство “Техника”, Киев, 1982.

Академия Google

[4]

Элитрон-52А, Завод. Инструкции по электроэрозионной обработке. (1988).

Инструкции по электроэрозионной обработке. (1988).

Академия Google

[5] А.Г. Григорьянц, И.Н. Шиганов, А.М. Чирков В.Г. Гибридные лазерные технологии сварки: Учебно-методическое пособие. Издательство МГТУ им. Баумана, Москва, (2004).

Академия Google

[6] Литвинов А.П. Направления развития комбинированных и гибридных технологий сварки и наплавки. Автоматическая сварка. 1 (2009) 48-52.

Академия Google

[7]

Н. П. Алешин, В.И. Лысак, В.В. Лукьянов В.Г. Современные методы сварки: Учеб.-метод. Издательство МГТУ им. Баумана, Москва, (2011).

П. Алешин, В.И. Лысак, В.В. Лукьянов В.Г. Современные методы сварки: Учеб.-метод. Издательство МГТУ им. Баумана, Москва, (2011).

Академия Google

[8] С.Г.Купцов, М.В. Фоминых, Д.В. Мухинов, Р.С. Магомедова, В.П. Плещев, Гибридный (лазерно-искровой) способ нанесения упрочняющих покрытий. В Сборнике отчетов по сварке и диагностике, Екатеринбург, (2015).

Академия Google

[9] ГОСТ 21449-75. Стержни для наплавки. (1975).

Академия Google

[10]

КАК.