Сталь 09г2с предел текучести: Сталь 09г2с – расшифровка и характеристики

alexxlab | 28.07.2023 | 0 | Разное

Сталь марки 09Г2С в России

| Сталь марки 09Г2С (отечественные аналоги 09Г2, 09Г2ДТ, 09Г2Т, 10Г2С) | |

| Класс: Сталь конструкционная низколегированная для сварных конструкций, марка стали 09Г2С широко применяется при производстве труб и другого металлопроката. | |

| Использование в промышленности: различные детали и элементы сварных металлоконструкций, работающих при температуре от —70 до +425°С под давлением. | |

| Вид поставки: сортовой прокат, в том числе фасонный: ГОСТ 19281-73, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 8239-89, ГОСТ 8240-97. Лист толстый ГОСТ 19282-73, ГОСТ 5520-79, ГОСТ 5521-93, ГОСТ 19903-74. Лист тонкий ГОСТ 17066-94, ГОСТ 19904-90. Полоса ГОСТ 103-2006, ГОСТ 82-70. Поковки и кованные заготовки ГОСТ 1133-71. | |

Расшифровка марки 09Г2С: Обозначение 09Г2С означает, что в стали присутствует 0,09% углерода, поскольку 09 идет до букв, далее следует буква «Г» которая означает марганец, а цифра 2 – процентное содержание до 2% марганца. Далее следует буква «С», которая означает кремний, но поскольку после С цифры нет – это означает содержание кремния менее 1%. Таким образом, расшифровка 09Г2С означает, что перед нами сталь имеющая 0,09% углерода, до 2% марганца, и менее 1% кремния и поскольку общее кол-во добавок колеблется в районе 2,5% то это низколегированная сталь. Далее следует буква «С», которая означает кремний, но поскольку после С цифры нет – это означает содержание кремния менее 1%. Таким образом, расшифровка 09Г2С означает, что перед нами сталь имеющая 0,09% углерода, до 2% марганца, и менее 1% кремния и поскольку общее кол-во добавок колеблется в районе 2,5% то это низколегированная сталь. |

| Химический состав в % стали марки 09Г2С | ||

| C | до 0,12 | |

| Si | 0,5 – 0,8 | |

| Mn | 1,3 – 1,7 | |

| Ni | до 0,3 | |

| S | до 0,04 | |

| P | до 0,035 | |

| Cr | до 0,3 | |

| N | до 0,008 | |

| Cu | до 0,3 | |

| As | до 0,08 | |

| Fe | ~96-97 | |

| Зарубежные аналоги марки стали 09Г2С | ||

| Германия | 13Mn6, 9MnSi5 | |

| Япония | SB49 | |

| Китай | 12Mn | |

| Болгария | 09G2S | |

| Венгрия | Vh3 | |

| Румыния | 9SiMn16 | |

| Дополнительная информация и свойства |

| Удельный вес 09Г2С: 7,85 г/см3 Температура критических точек: Ac1 = 725 , Ac3(Acm) = 860 , Ar3(Arcm) = 780 , Ar1 = 625 Свариваемость материала: без ограничений.  Способы сварки: РДС, АДС под флюсом и и газовой защитой, ЭШС. Способы сварки: РДС, АДС под флюсом и и газовой защитой, ЭШС.Флокеночувствительность: не чувствительна. Склонность к отпускной хрупкости: не склонна. Температура ковки, °С: начала 1250, конца 850. Обрабатываемость резанием: в нормализованном отпущенном состоянии δB=520 МПа, Кυ б.ст=1,0 К υ тв. спл=1,6 Предел текучести σ0,2 МПа (по ГОСТ 5520-79 ) при разных температурах: 250 °С=225 МПа, 300 С=195 МПа, 350 С=175 МПа, 400 С=155 МПа |

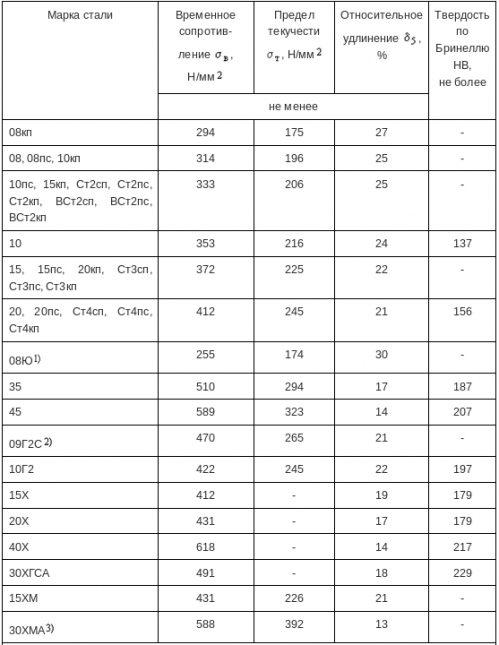

| Механические свойства стали 09Г2С при Т=20oС | |||||

| ГОСТ | Состояние поставки | Сечение, мм | σ0,2 (МПа) | σВ (МПа) | δ 5 (%) |

| 19281-73 | Сортовой и фасонный прокат | до 10 | 345 | 490 | 21 |

| 19282-73 | Листы и полосы (Образцы поперечные) | от 10 до 20 вкл. от 20 до 32 вкл. от 32 до 60 вкл. от 60 до 80 вкл. от 80 до 160 вкл. | 325 305 285 275 265 | 470 460 450 440 430 | 21 21 21 21 21 |

| 19282-73 | Листы после закалки, отпуска (Образцы поперечные) | от 10 до 32 вкл. от 32 до 60 вкл. | 365 315 | 490 450 | 19 21 |

| 17066-80 | Листы горячекатаные | 2-3,9 | 490 | 17 | |

| Ударная вязкость KCU (Дж/см3) при низких температурах °С | |||||

| ГОСТ | Состояние поставки | Сечение, мм | KCU при +20 | KCU при -40 | KCU при -40 |

| 19281-73 | Сортовой и фасонный прокат | от 5 до 10 от 10 до 20 вкл. от 20 до 100 вкл.  | 64 59 59 | 39 34 34 | 34 29 – |

| 19282-73 | Листы и полосы | от 5 до 10 от 10 до 60 вкл. | 64 59 | 39 34 | 34 29 |

| Листы после закалки, отпуска (Образцы поперечные) | от 10 до 60 вкл. | – | 49 | 29 | |

| Механические свойства 09Г2С при повышенных температурах | ||||

| Темп. испытания, °С | σ0,2 (МПа) | σВ (МПа) | δ5 (%) | ψ (%) |

| Нормализация 930-950 °С | ||||

| 20 | 300 | 460 | 31 | 63 |

| 300 | 220 | 420 | 25 | 56 |

| 475 | 180 | 360 | 34 | 67 |

Механические свойства в зависимости от темп. °С отпуска °С отпуска | ||||

| Темп. отпуска, °С | σ0,2 (МПа) | σВ (МПа) | δ5 (%) | ψ (%) |

| Листы толщиной 34 мм в состоянии поставки HB 112-127 (образцы поперечные) | ||||

| 20 | 295 | 405 | 30 | 66 |

| 100 | 270 | 415 | 29 | 68 |

| 200 | 265 | 430 | – | – |

| 300 | 220 | 435 | – | – |

| 400 | 205 | 410 | 27 | 63 |

| 500 | 185 | 315 | – | 63 |

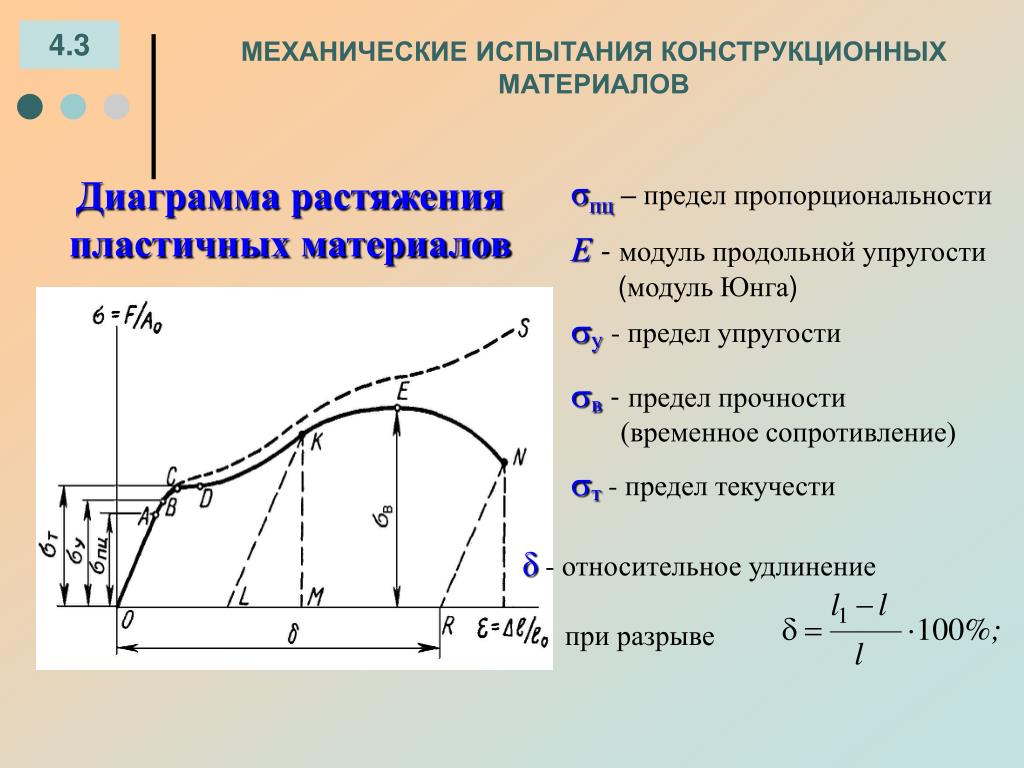

Описание стали 09Г2С: Чаще всего прокат из данной марки стали используется для разнообразных строительных конструкций благодаря высокой механической прочности, что позволяет использовать более тонкие элементы чем при использовании других сталей. Также марка широко используется для сварных конструкций. Сварка может производиться как без подогрева, так и с предварительным подогревом до 100-120 С. Так как углерода в стали мало, то сварка ее довольно проста, причем сталь не закаливается и не перегревается в процессе сварки, благодаря чему не происходит снижение пластических свойств или увеличение ее зернистости. К плюсам применения этой стали можно отнести также, что она не склонна к отпускной хрупкости и ее вязкость не снижается после отпуска. Свойства стали 09Г2С: сталь 09Г2 после обработки на двухфазную структуру имеет повышенный предел выносливости; одновременно примерно в 3—3,5 раза увеличивается число циклов до разрушения в области малоцикловой усталости. Упрочнение ДФМС(дфухфазные ферритно-мартенситные стали) создают участки мартенсита: каждый 1 % мартенситной составляющей в структуре повышает временное сопротивление разрыву примерно на 10 МПа независимо от прочности и геометрии мартенситной фазы. Разобщенность мелких участков мартенсита и высокая пластичность феррита значительно облегчают начальную пластическую деформацию. Характерный признак ферритно-мартенситных сталей — отсутствие на диаграмме растяжения плошадки текучести. При одинаковом значении общего (δобщ) и равномерного (δр) удлинения ДФМС обладают большей прочностью и более низким отношением σ0,2/σв (0,4—0,6), чем обычные низколегированные стали. При этом сопротивление малым пластическим деформациям (σ0,2) у ДФМС ниже, чем у сталей с ферритно-перлитной структурой. При всех уровнях прочности все показатели технологической пластичности ДФМС (σ0,2/σв, δр, δобщ, вытяжка по Эриксену, прогиб, высота стаканчика и т. Повышенная технологическая пластичность ДФМС позволяет применять их для листовой штамповки деталей достаточно сложной конфигурации, что является преимуществом этих сталей перед другими высокопрочными сталями. Сопротивление коррозии ДФМС находится на уровне сопротивления коррозии сталей для глубокой вытяжки. ДФМС удовлетворительно свариваются методом точечной сварки. Предел выносливости при знакопеременном изгибе составляет для сварного шва и основного металла (σв = 550 МПа) соответственно 317 и 350 МПа, т. е. 50 и 60 % ов основного металла. В случае применения ДФМС для деталей массивных сечений, когда необходимо обеспечить достаточную прокаливаемость, целесообразно использовать составы с повышенным содержанием марганца или с добавками хрома, бора и т. д. Экономическая эффективность применения ДФМС, которые дороже низкоуглеродистых сталей, определяется экономией массы деталей (на 20—25%). |

| Краткие обозначения: | ||||

| σв | – временное сопротивление разрыву (предел прочности при растяжении), МПа | ε | – относительная осадка при появлении первой трещины, % | |

| σ0,05 | – предел упругости, МПа | Jк | – предел прочности при кручении, максимальное касательное напряжение, МПа | |

| σ0,2 | – предел текучести условный, МПа | σизг | – предел прочности при изгибе, МПа | |

| δ5,δ4,δ10 | – относительное удлинение после разрыва, % | σ-1 | – предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |

| σсж0,05 и σсж | – предел текучести при сжатии, МПа | J-1 | – предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |

| ν | – относительный сдвиг, % | n | – количество циклов нагружения | |

| sв | – предел кратковременной прочности, МПа | R и ρ | – удельное электросопротивление, Ом·м | |

| ψ | – относительное сужение, % | E | – модуль упругости нормальный, ГПа | |

| KCU и KCV | – ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2 | T | – температура, при которой получены свойства, Град | |

| sT | – предел пропорциональности (предел текучести для остаточной деформации), МПа | l и λ | – коэффициент теплопроводности (теплоемкость материала), Вт/(м·°С) | |

| HB | – твердость по Бринеллю | C | – удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)] | |

| HV | – твердость по Виккерсу | pn и r | – плотность кг/м3 | |

| HRCэ | – твердость по Роквеллу, шкала С | а | – коэффициент температурного (линейного) расширения (диапазон 20o – T ), 1/°С | |

| HRB | – твердость по Роквеллу, шкала В | σtТ | – предел длительной прочности, МПа | |

| HSD | – твердость по Шору | G | – модуль упругости при сдвиге кручением, ГПа | |

- Алюминий+

- Алюминиевый антифрикционный сплав

- Алюминиевый деформируемый сплав

- Алюминий для раскисления

- Алюминий литейный

- Алюминий первичный

- Алюминий технический

- Баббиты+

- Кальциевые баббиты

- Оловянные баббиты

- Свинцовые баббиты

- Бронза+

- Бронза безоловянная литейная

- Бронза безоловянная, обрабатываемая давлением

- Бронза оловянная литейная

- Бронза оловянная литейная в чушках

- Бронза оловянная, обрабатываемая давлением

- Вольфрам+

- Вольфрамокобальтовые сплавы

- Латунь+

- Латунь литейная

- Латунь литейная в чушках

- Латунь, обрабатываемая давлением

- Магний+

- Магниево – литиевый сверхлегкий сплав

- Магниевый деформируемый сплав

- Магниевый литейный сплав

- Магниевый сплав с особыми свойствами

- Магний первичный

- Медь+

- Медно-никелевый сплав

- Медь

- Сплав меди жаропрочный

- Сплав медно-фосфористый

- Никель+

- Никелевый низколегированный сплав

- Никелевый сплав

- Никель первичный

- Никель полуфабрикатный

- Олово+

- Олово

- Оловянные баббиты

- Свинец+

- Кальциевые баббиты

- Припои бессурьмянистые оловянно-свинцовые

- Припои малосурьмянистые оловянно-свинцовые

- Припои сурьмянистые оловянно-свинцовые

- Свинец

- Свинцовые баббиты

- Сталь для отливок (литейная сталь)+

- Сталь для отливок обыкновенная

- Сталь для отливок с особыми свойствами

- Сталь жаропрочная+

- Сплав жаропрочный

- Сталь жаропрочная высоколегированная

- Сталь жаропрочная низколегированная

- Сталь жаропрочная релаксационностойкая

- Сталь инструментальная+

- Инструментальная быстрорежущая сталь

- Инструментальная валковая сталь

- Инструментальная легированная сталь

- Инструментальная углеродистая сталь

- Инструментальная штамповая сталь

- Сталь конструкционная+

- Сталь конструкционная высокопрочная высоколегированная(в том числе мартенситно-стареющие)

- Сталь конструкционная криогенная

- Сталь конструкционная легированная

- Сталь конструкционная низколегированная для сварных конструкций

- Сталь конструкционная повышенной обрабатываемости

- Сталь конструкционная подшипниковая

- Сталь конструкционная рессорно-пружинная

- Сталь конструкционная углеродистая качественная

- Сталь конструкционная углеродистая обыкновенного качества

- Сталь нержавеющая (коррозионно-стойкая)+

- Сплав нержавеющий (коррозионно-стойкий)

- Сталь нержавеющая (коррозионно-стойкая жаропрочная)

- Сталь нержавеющая (коррозионно-стойкая обыкновенная)

- Сталь специального назначения+

- Сталь для строительных конструкций

- Сталь для судостроения

- Сталь рельсовая

- Сталь электротехническая+

- Сталь электротехническая нелегированная

- Сталь электротехническая сернистая

- Стальной сплав прецизионный+

- Сплав прецизионный магнитно-мягкий

- Сплав прецизионный магнитно-твердый

- Сплав прецизионный с высоким электрическим сопротивлением

- Сплав прецизионный с заданным ТКЛР

- Сплав прецизионный с заданными свойствами упругости

- Сплав прецизионный, составляющие термобиметаллов

- Титан+

- Титан технический

- Титановая губка

- Титановый деформируемый сплав

- Титановый литейный сплав

- Цинк+

- Цинк первичный

- Цинковый антифрикционный сплав

- Цинковый деформируемый сплав

- Цинковый литейный сплав

- Чугун+

- Чугун антифрикционный

- Чугун высоколегированный

- Чугун высоконикелевый

- Чугун ковкий

- Чугун литейный

- Чугун низколегированный

- Чугун передельный

- Чугун с вермикулярным графитом для отливок

- Чугун с шаровидным графитом

- Чугун серый

Сравнение ст.

20ГЛ сравнение с 17Г1С / 09Г2С

20ГЛ сравнение с 17Г1С / 09Г2ССталь для отливок 20ГЛ

Классификация стали: для отливок обыкновенная.

Применение: в промышленности: звездочки зубчатые, диски, и др. детали работающие под действием динамических и статических нагрузок.

Твердость20ГЛ: HB 10-1 = 143 – 187Мпа

Расшифровка маркировки: цифра 20 показывает процент содержания С (углерода), «Г» – показывает наличие в сплаве марганца. Л – определяет сталь, как «легированную».

Преимущества стали: Износоустойчивость, ударостойкость. Стойкость к перепадам температурных режимов.

Химический составСталь 20ГЛ:

Элемент | Содержание, % |

C (Углерод) | 0,15 – 0,25 |

Si (Кремний) | 0,2 – 0,4 |

Mn (Марганец) | 1,2 – 1,6 |

S (Сера) | до 0,04 |

P (Фосфор) | до 0,04 |

Fe (Железо) | ~98 |

Расшифровка химического состава:

Углерод. Сама цифра 20 в обозначении стали указывает на повышенный процент содержания углерода в сотых долях, т.е. примерно 0.2%. Достоинством такой стали: более высокая прочность. Однако: повышенное содержание углерода приводит к снижению пластичности.

Сама цифра 20 в обозначении стали указывает на повышенный процент содержания углерода в сотых долях, т.е. примерно 0.2%. Достоинством такой стали: более высокая прочность. Однако: повышенное содержание углерода приводит к снижению пластичности.

Кремний. Благодаря кремния в составе сплава, снижается пористость. Поры и раковины образуются из-за кислорода, водорода и азота. Кремний «удаляет» эти частицы. Повышает ударную вязкость и увеличивает прочность сплава.

Магний. Каждый процент содержания магния в сплаве увеличивает прочность сплава. На каждый 1% -прочность сплава увеличивается на ≈30 МПа, увеличение предела текучести — на ≈20 МПа.

Фосфор, сера. Эти примеси в целом оказывают вредное воздействие на характеристики стали. Повышают хрупкость, отрицательно влияют на вязкость. Сталь теряет устойчивость к различным динамическим нагрузкам.

Железо. Остальная часть сплава приходится на железо.

Зарубежные аналоги марки стали 20ГЛ | |

США | A352GrLCC, GrA2Q, GrWCC, J02503, J02505 |

Германия | 1. |

Япония | SCA1, SCMn1 |

Евросоюз | G21Mn5 |

Италия | G22Mn3 |

Болгария | 20L |

Венгрия | Ao20Mn6 |

Польша | L20G |

Румыния | T20Mn14 |

Чехия | 422714 |

Австрия | GS21Mn5 |

Свойства 20ГЛ:

Предел текучести, МПа, min | Временное сопротивление, МПа, min | Относительное удлинение, %, min | Относительное сужение, %, min | Ударная вязкость KCU, кДж/м2, min | |

при 20°C | при -60°C | ||||

295 | 490 | 20 | 30 | 49,0 | 24,5 |

Сталь 09Г2С

Классификация: конструкционная сталь, низколегированная.

Применение: Детали и элементы сварных металлоконструкций.

Расшифровка маркировки: 09 – процент содержания С (углерода), «Г» – показывает наличие в сплаве марганца, цифра 2 – обозначает его процентное содержание – до 2%, «С» – показатель присутствия кремния. Отсутствие цифры после двойки – определяет его процент до 1.

Преимущества сплава:

- •В процессе эксплуатации не деформируется;

- •Нагрузки с переменным вектором выдерживает;

- •Легок в обращении при термообработке;

- •Пластичен;

- •Не образует флокены;

- •Нет ограничений по свариваемости;

- •В сварных швах не образуются микропоры.

Зарубежные аналоги стали 09Г2С | |

Германия | 13Mn6, 9MnSi5 |

Япония | SB49 |

Китай | 12Mn |

Болгария | 09G2S |

Венгрия | Vh3 |

Румыния | 9SiMn16 |

Химический состав Стали 09Г2С

Элемент | Содержание, % |

C (Углерод) | до 0,12 |

Si (Кремний) | 0,5 – 0,8 |

Mn (Марганец) | 1,3 – 1,7 |

Ni (Никель) | до 0,3 |

S (Сера) | до 0,04 |

P (Фосфор) | до 0,035 |

Cr (Хром) | до 0,3 |

N (Азот) | до 0,008 |

Cu (Медь) | до 0,3 |

As (Мышьяк) | до 0,08 |

Fe (Железо) | ~96-97 |

Свойства09Г2С

Вид механических характеристик | Температура апробирования, 0С | Значение | |

Временное сопротивление Ϭ0,2 , МПа | +20 | 345 | |

Предел прочностиϬB, МПа. | | 490 | |

Удлиннение δ5, % | | 21 | |

Ударная вязкость | KCU | | 64 |

KCU 40 | | 39 | |

KCU 60 | | 34 | |

Разбор химического состава Стали 09Г2С:

Углерод. Сама цифра 20 в обозначении стали указывает на повышенный процент содержания углерода в сотых долях, т.е. примерно 0.2%. Достоинством такой стали: более высокая прочность. Однако: повышенное содержание углерода приводит к снижению пластичности.

Кремний. Благодаря кремния в составе сплава, снижается пористость. Поры и раковины образуются из-за кислорода, водорода и азота. Кремний «удаляет» эти частицы.

Марганец.Марганец также препятствует окислению. Еще он способствует выводу серы из состава. Он способствует низкой вероятности образования трещин при термической обработке под давлением. Поверхность становится более надежной.

Он способствует низкой вероятности образования трещин при термической обработке под давлением. Поверхность становится более надежной.

Хром, медь, никель.В целом эти легирующие добавки должны оказыватьположительное влияние на свойства стали. Однако в данном количестве не оказывают существенного влияния на характеристику сплава.

Азот – при содержании 0,008% – способствует увеличению коррозионной стойкости сплава.

Фосфор, сера. Эти примеси в целом оказывают вредное воздействие на характеристики стали. Повышают хрупкость, отрицательно влияют на вязкость. Сталь теряет устойчивость к различным динамическим нагрузкам.

Мышьяк. Вещество довольно хрупкое. Используется для легирования, повышения прочности и твердости сплава.

Железо. Остальная часть сплава приходится на железо.

Отличия: 20ГЛ обладает (из-за большего процентного содержания углерода, содержания мышьяка) большей высокой твердостью по сравнению с 09Г2С, он же будет более коррозийно-устойчив.

Сталь 17Г1С

Классификация: Конструкционная сталь для сварных конструкций

Применение: простые и сложные сварные конструкции,эксплуатирующиеся в экстремальных условиях.

Расшифровка маркировки: 17 указывает на содержание С (углерода) – сотые доли процента. «Г» – показывает наличие в сплаве марганца более 1%; буква «С» – дополнительно говорит о наличии кремния.

Преимущества сплава:

- Выдерживает температуру от – 40 до +475 °С.

- В зависимости от режима закалки: твердость или пластичность;

- Высокий уровень ударной вязкости при отрицательной температуре;

- Устойчив к трещинам.

Свойства 17Г1С:

Ударная вязкость | 440 кДж/м2 |

Предел текучести | 3550 кгс/см2 |

Удлинение при разрыве | 23% |

Предел кратковременной прочности | 5100 кгс/см2 |

Удельный вес | 7850 кг/м3 |

Температура плавления | 1250 градусов |

Классы прочности | 17Г1С: К52, К55, К60. |

Зарубежные аналоги стали 17Г1С | |

Германия | 1.0570, Fe510D1, P355N, S355J0, S355J2G3, St52-3, St52-3G |

Япония | SM490A, SM490B, SM490C, SM490YA, SM490YB, SM50A, SM520B, SM520C, STK490, STKM16C, STKR490 |

Франция | E36-3, E36-4, S355J0, S355J2G3, S355K2G3 |

Англия | 1449-5035HR, 1449-5035HS, 4360-50C, 4360-50D, CEW5, ERW5, Fe510D1FF, S355J0, S355J2G3, SAW5 |

Канада | 350W, 350WT |

Евросоюз | 1.0117, Fe52CFN, Fe52DFN, S235J2G4, S335JO, S355, S355J2G3 |

Италия | Fe510, Fe510B, Fe510C, Fe510CFN, Fe510D, FeE420, S355J0, S355J2G3, S355JR |

Бельгия | FE510D1FF |

Испания | AE355D, Fe510D1FF, S355J2G3, S355J2G4 |

Китай | 16Mn, 16MnDR, 16Mng, 16MnL, 16MnR, HP345 |

Швеция | 2132, 2133, 2134, 2172, 2174 |

Болгария | S355J2G3 |

Венгрия | B50. |

Польша | 16G2, 18G2, 18G2A, 18G2AA, G355 |

Румыния | OL52.3, OL52.4 |

Чехия | 11438, 11483, 11523 |

Австрия | St52F |

Юж.Корея | STKM16C |

Химический состав Стали 17Г1С:

Элемент | Содержание, % |

C (Углерод) | 0,15 – 0,2 |

Si (Кремний) | 0,4 – 0,6 |

Mn (Марганец) | 1,15 – 1,6 |

Ni (Никель) | до 0,3 |

S(Сера) | до 0,04 |

P (Фосфор) | до 0,035 |

Cr (Хром) | до 0,3 |

N (Азот) | до 0,008 |

Cu (Медь) | до 0,3 |

As (Мышьяк) | до 0,08 |

Fe (Железо) | ~96 |

Углерод. Сама цифра 20 в обозначении стали указывает на повышенный процент содержания углерода в сотых долях, т.е. примерно 0.2%. Достоинством такой стали: более высокая прочность. Однако: повышенное содержание углерода приводит к снижению пластичности.

Сама цифра 20 в обозначении стали указывает на повышенный процент содержания углерода в сотых долях, т.е. примерно 0.2%. Достоинством такой стали: более высокая прочность. Однако: повышенное содержание углерода приводит к снижению пластичности.

Кремний. Благодаря кремния в составе сплава, снижается пористость. Поры и раковины образуются из-за кислорода, водорода и азота. Кремний «удаляет» эти частицы.

Марганец.Марганец также препятствует окислению. Еще он способствует выводу серы из состава. Он способствует низкой вероятности образования трещин при термической обработке под давлением. Поверхность становится более надежной.

Хром, медь, никель.В целом эти легирующие добавки должны оказыватьположительное влияние на свойства стали. Однако в данном количестве не оказывают существенного влияния на характеристику сплава.

Азот – при содержании 0,008% – способствует увеличению коррозионной стойкости сплава.

Фосфор, сера. Эти примеси в целом оказывают вредное воздействие на характеристики стали. Повышают хрупкость, отрицательно влияют на вязкость. Сталь теряет устойчивость к различным динамическим нагрузкам.

Повышают хрупкость, отрицательно влияют на вязкость. Сталь теряет устойчивость к различным динамическим нагрузкам.

Мышьяк. Вещество довольно хрупкое. Используется для легирования, повышения прочности и твердости сплава.

Железо. Остальная часть сплава приходится на железо.

В сравнении с 09г2с, в сплаве почти в два раза больше углерода, он обладает более высокой твердостью. Дополнительные легирующие элементы в аналогичных 09г2с концентрациях. Однако, несмотря на похожий составсталей 09г2с и 17г1с, они имеют разную структуру. 09г2с выдерживает большие нагрузки (применяется для производства опор трубопроводов, уличных сооружений – кроме несущих конструкций).Использование рентгеновского анализа профиля пиков для определения структурного состояния упругонапряженной стали 09Г2С

[1]

А.Б. Арабей, Разработка технических требований на металл труб газопроводов, Известия высших учебных заведений, Черная металлургия. 7 (2010) 3 – 10.

7 (2010) 3 – 10.

Академия Google

[2] Ю.Л. Воробьев, В.А. Акимов, Ю.И. Соколов, Системные аварии и катастрофы в техносфере России, МЧС России. М.: ФГБУ ВНИИ ГОЧС (ФК), 2012. 308 с.

Академия Google

[3] В.М. Кушнаренко, Ю.А. Чирков, К.Н. Матерко, А.В. Лукашов, Д.Н. Щепинов, Методы прогнозирования остаточного ресурса опасных производственных объектов, Машиностроение и машиностроение, Разведка, Инновационные инвестиции. 7 (2016) 177 – 123.

Академия Google

[4]

Н. П. Алешин, Оценка остаточного ресурса сварных конструкций, Сварка и диагностика. 2 (2007) 4 – 10.

П. Алешин, Оценка остаточного ресурса сварных конструкций, Сварка и диагностика. 2 (2007) 4 – 10.

Академия Google

[5] Е.Ю. Приймак, А.П. Фот, А.В. Степанчукова, Анализ случайных повреждений разведочных бурильных труб в процессе эксплуатации, Вопросы материаловедения. 1(89) (2017) 187 – 194.

Академия Google

[6] В.В. Клюев, Б.В. Артемьев, В.И. Матвеев, Состояние и развитие методов технической диагностики, Заводская лаборатория, Диагностика материалов. 81, 4 (2015) 73-78.

Академия Google

[7]

Н.

Академия Google

[8] Расчеты и испытания на прочность, Метод рентгеноструктурного анализа трещин. Определение глубины зон пластической деформации под поверхностью разрушения, 50-54-52-88. Рекомендации, Госстандарт СССР, ВНИИ нормирования в машиностроении, М.: 1988, 9 с.

Академия Google

[9]

Э.О. Киле, В.В. Корчевский, А.В. Сюй, Влияние инструментальных погрешностей рентгеновского дифрактометра на ширину дифракционной линии, Фундаментальные проблемы современного материаловедения.

Академия Google

[10] В.В. Корчевский, Е.А. Жуков, Е.О. Киле, А.В. Сюй, Исключение систематических погрешностей измерения ширины дифракционных линий численными методами, Вестник Тогу, Информатика, вычислительная техника и управление. 1(24) (2012) 17 – 22.

Академия Google

[11]

Д.М. Левин, М.В. Булавин, С.А. Куликов, Исследование остаточных напряжений и текстур в стенках стальных труб методом нейтронной стресс-дифрактометрии, I. Пространственное распределение остаточных напряжений и микродеформаций, Вестник Тульского государственного университета, Естественные науки.

Академия Google

[12] П.А. Ершов, С.М. Кузнецов, И.И. Снигирева, В.А. Юнкин, А.Ю. Гойхман, А.А. Снигирев, Рентгеновская дифрактометрия высокого разрешения с использованием одномерных и двумерных преломляющих линз, Поверхностные, рентгеновские, синхротронные и нейтронные исследования. 6 (2015) 55–59.

DOI: 10.1134/s1027451015030234

Академия Google

[13]

О. Г. Оспенникова, Е.И. Косарина, О.А. Крупнина Радиационный неразрушающий контроль – необходимый инструмент при создании и совершенствовании технологий новых авиационных материалов, 213-224.

Г. Оспенникова, Е.И. Косарина, О.А. Крупнина Радиационный неразрушающий контроль – необходимый инструмент при создании и совершенствовании технологий новых авиационных материалов, 213-224.

DOI: 10.22349/1994-6716-2018-95-3-213-224

Академия Google

[14] СРЕДНИЙ. Котелкин, И.Г. Роберов, Д.Б. Матвеев, И.С. Леднев, Определение остаточного ресурса и методы повышения уровня безопасности при эксплуатации конструкционных материалов в авиации, Современные материалы, техника и технологии. 1(4) (2016) 104 – 113.

Академия Google

[15]

Э. М. Гринберг, А.А. Алексеев, С.Г. Шеверев, Изменение тонкой структуры при низкотемпературном распаде мартенсита закаленной среднеуглеродистой стали, Проблемы материаловедения. 2(86) (2016) 20 – 25.

М. Гринберг, А.А. Алексеев, С.Г. Шеверев, Изменение тонкой структуры при низкотемпературном распаде мартенсита закаленной среднеуглеродистой стали, Проблемы материаловедения. 2(86) (2016) 20 – 25.

Академия Google

[16] А.Н. Тюменцев, И.А. Дитенберг, М.А. Корчагин, Исследование влияния интенсивного механического напряжения на параметры микроструктуры механокомпозитов состава 3Ti + Al, Физика металлов и металлургия. 111, 2 (2011) 195–202.

DOI: 10.1134/s0031918x11010236

Академия Google

[17]

Д.

Академия Google

[18] А.Г. Акуличев, В.В. Трофимов, Измерение твердости закаленной стали рентгеноструктурным методом, Контроль и диагностика. 8 (2011) 45 – 49, https//lib. руконт. ком/эфд/486048.

Google Scholar

Компьютерное моделирование и новые технологии

2019

2019, Том 23, № 1

2018

2018, Том 22, № 1

2017

2017, том 21, №4

2017, том 21, №3

2017, том 21, №2

2017, том 21, №1

2016

2016, том 20, №4

2016, том 20, №3

2016, том 20, №2

2016, том 20, №1

2015

2015, том 19, №6

2015, том 19, №5

2015, том 19, №4

2015, том 19, №3

2015, том 19, №2

2015, том 19, №1

2014

2014, том 18, №12

2014, том 18, №11

2014, том 18, №10

2014, том 18, №9

2014, том 18, №8

2014, том 18, №7

2014, том 18, №6

2014, том 18, №5

2014, том 18, №4

2014, том 18, №3

2014, том 18, №2

2014, том 18, №1

2013

2013, том 17, №5

2013, том 17, №4

2013, том 17, №3

2013, том 17, №2

2013, том 17, №1

2012

2012, том 16, №4

2012, том 16, №3

2012, том 16, №2

2012, том 16, №1

2011

2011, том 15, №4

2011, том 15, №3

2011, том 15, №2

2011, том 15, №1

2010

2010, том 14, №4

2010, том 14, №3

2010, том 14, №2

2010, том 14, №1

2009

2009, том 13, №4

2009 г.

Устойчивость свойств в широком температурном диапазоне позволяет применять детали из этой марки в диапазоне температур от -70 до +450 С. Также легкая свариваемость позволяет изготавливать из листового проката этой марки сложные конструкции для химической, нефтяной, строительной, судостроительной и других отраслей. Применяя закалку и отпуск изготавливают качественную трубопроводную арматуру. Высокая механическая устойчивость к низким температурам также позволяет с успехом применять трубы из 09Г2С на севере страны.

Устойчивость свойств в широком температурном диапазоне позволяет применять детали из этой марки в диапазоне температур от -70 до +450 С. Также легкая свариваемость позволяет изготавливать из листового проката этой марки сложные конструкции для химической, нефтяной, строительной, судостроительной и других отраслей. Применяя закалку и отпуск изготавливают качественную трубопроводную арматуру. Высокая механическая устойчивость к низким температурам также позволяет с успехом применять трубы из 09Г2С на севере страны. Вышеприведенными свойствами объясняется удобство использования 09Г2С от других сталей с большим содержанием углерода или присадок, которые хуже варятся и меняют свойства после термообработки. Для сварки 09Г2С можно применять любые электроды, предназначенные для низколегированных и малоуглеродистых сталей, например Э42А и Э50А. Если свариваются листы толщиной до 40 мм, то сварка производится без разделки кромок. При использовании многослойной сварки применяют каскадную сварку с током силой 40-50 Ампер на 1 мм электрода, чтобы предотвратить перегрев места сварки. После сварки рекомендуется прогреть изделие до 650 С, далее продержать при этой же температуре 1 час на каждые 25 мм толщины проката, после чего изделие охлаждают на воздухе или в горячей воде – благодаря этому в сваренном изделии повышается твердость шва и устраняются зоны напряженности.

Вышеприведенными свойствами объясняется удобство использования 09Г2С от других сталей с большим содержанием углерода или присадок, которые хуже варятся и меняют свойства после термообработки. Для сварки 09Г2С можно применять любые электроды, предназначенные для низколегированных и малоуглеродистых сталей, например Э42А и Э50А. Если свариваются листы толщиной до 40 мм, то сварка производится без разделки кромок. При использовании многослойной сварки применяют каскадную сварку с током силой 40-50 Ампер на 1 мм электрода, чтобы предотвратить перегрев места сварки. После сварки рекомендуется прогреть изделие до 650 С, далее продержать при этой же температуре 1 час на каждые 25 мм толщины проката, после чего изделие охлаждают на воздухе или в горячей воде – благодаря этому в сваренном изделии повышается твердость шва и устраняются зоны напряженности.

д.), кроме раздачи отверстия, превосходят аналогичные показатели обычных сталей.

д.), кроме раздачи отверстия, превосходят аналогичные показатели обычных сталей. Применение ДФМС в некоторых случаях позволяет исключить упрочняющую термическую обработку деталей, например высокопрочных крепежный изделий, получаемых методом холодной высадки.

Применение ДФМС в некоторых случаях позволяет исключить упрочняющую термическую обработку деталей, например высокопрочных крепежный изделий, получаемых методом холодной высадки. 1120, 1.1133, G17Mn5, GS20Mn5

1120, 1.1133, G17Mn5, GS20Mn5

36, Fe355CFF, S355J2G3

36, Fe355CFF, S355J2G3