Сталь 20 состав химический: Конструкционная сталь характеристики, свойства

alexxlab | 17.09.1991 | 0 | Разное

Доска объявлений | Сталь 20Х – характеристика, химический состав, свойства, твердостьСталь 20ХОбщие сведения

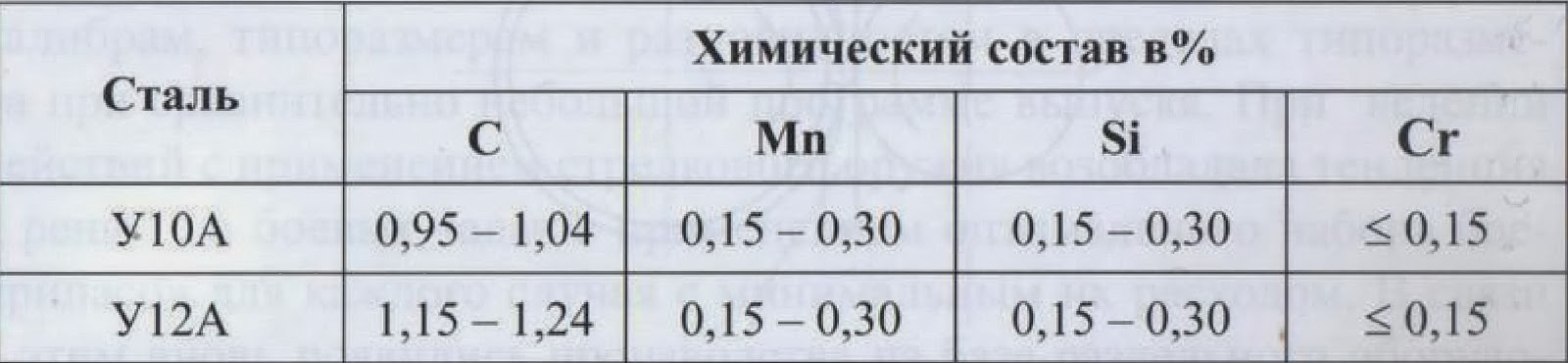

Химический состав

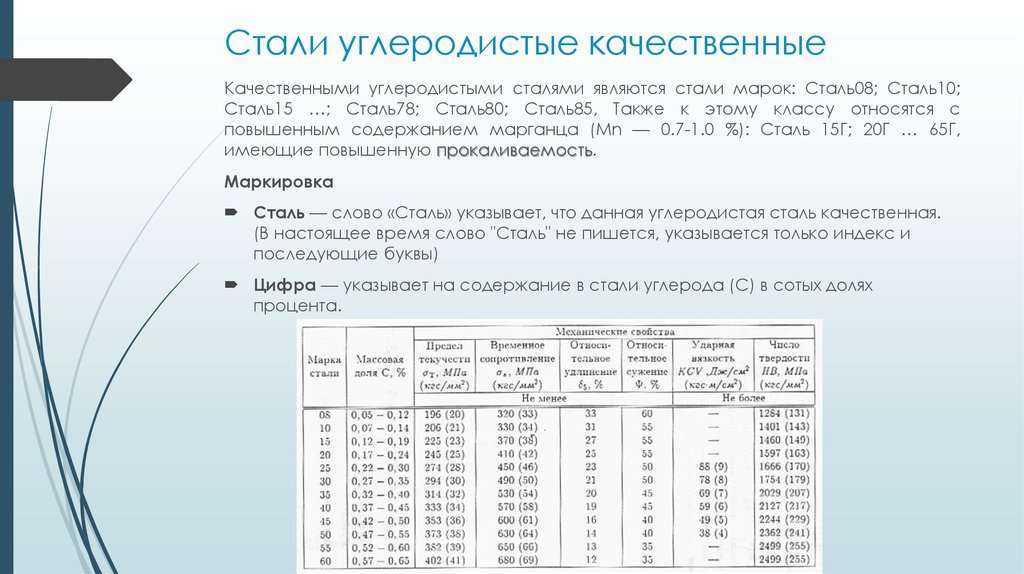

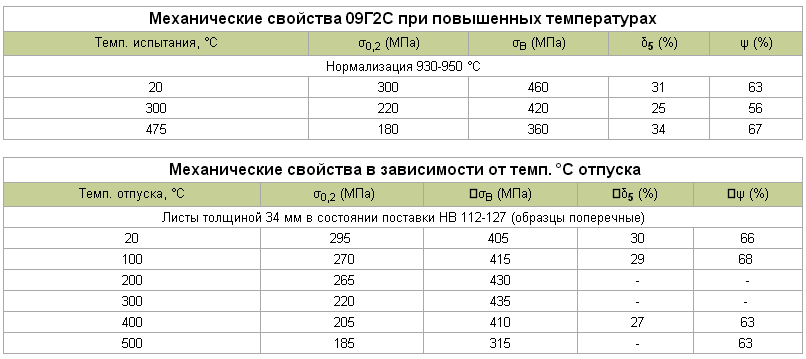

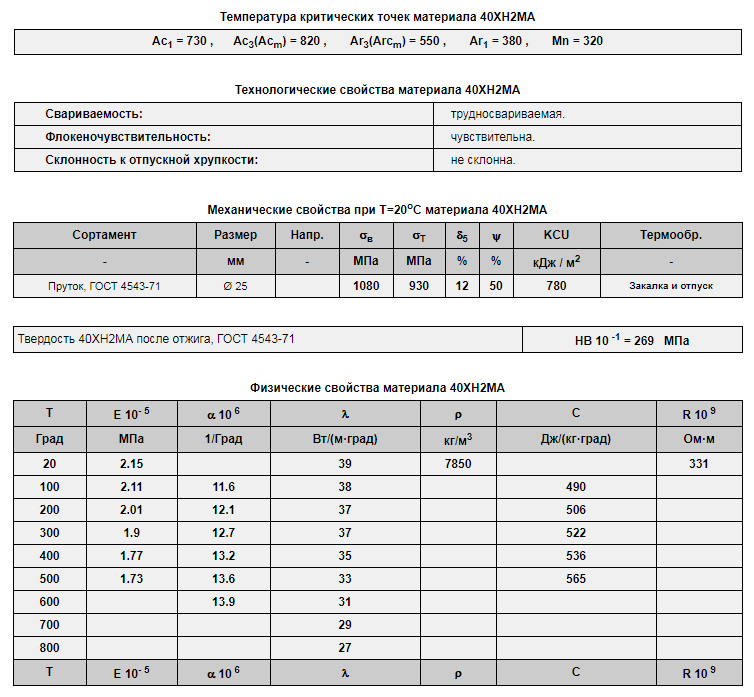

Механические свойстваМеханические свойства при повышенных температурах

Механические свойства проката

Механические свойства поковок

Механические свойства в зависимости от температуры отпуска

Технологические свойства

| |||||||||||||

| Критическая точка |

°С |

| Ac1 |

750 |

| Ac3 |

825 |

| Ar3 |

755 |

| Ar1 |

665 |

| Mn |

390 |

Ударная вязкость

Ударная вязкость, KCU, Дж/см2

| Состояние поставки, термообработка |

+20 |

-20 |

-40 |

-60 |

Пруток диаметром 115 мм. Закалка. Отпуск. Закалка. Отпуск. |

280-286 |

280-289 |

277-287 |

261-274 |

Предел выносливости

|

s-1, МПа |

n |

sB, МПа |

s0,2, МПа |

Термообработка, состояние стали |

|

235 |

1Е+7 |

450-590 |

295-395 |

Нормализация. НВ 143-179 |

|

295 |

1Е+7 |

690 |

490 |

Закалка. Высокий отпуск. НВ 217-235 |

|

412 |

1Е+7 |

930 |

790 |

Цементация. |

Прокаливаемость

Закалка 860 С. Твердость для полос прокаливаемости HRCэ.

|

Расстояние от торца, мм / HRC э | |||||||||||

|

1.5 |

3 |

4.5 |

6 |

7.5 |

9 |

10.5 |

12 |

13.5 |

18 | ||

|

38,5-49 |

34-46,5 |

29-44 |

24,5-40 |

22-35,5 |

32,5 |

30 |

28,5 |

27 |

24,5 | ||

|

Кол-во мартенсита, % |

Крит. |

Крит.диам. в масле, мм |

Крит. твердость, HRCэ |

|

50 |

26-48 |

8-24 |

32-36 |

|

90 |

12-28 |

3-9 |

38-42 |

Физические свойства

|

Температура испытания, °С |

20 |

100 |

200 |

300 |

400 |

500 |

600 |

700 |

800 |

900 |

|

Модуль нормальной упругости, Е, ГПа |

216 |

213 |

198 |

193 |

181 |

171 |

165 |

143 |

133 |

|

|

Модуль упругости при сдвиге кручением G, ГПа |

84 |

83 |

76 |

74 |

71 |

67 |

62 |

55 |

50 |

|

|

Плотность, pn, кг/см3 |

7830 |

7810 |

7780 |

|

7710 |

|

7640 |

|

|

|

|

Коэффициент теплопроводности Вт/(м ·°С) |

42 |

42 |

41 |

40 |

38 |

36 |

33 |

32 |

31 |

|

|

Температура испытания, °С |

20- 100 |

20- 200 |

20- 300 |

20- 400 |

20- 500 |

20- 600 |

20- 700 |

20- 800 |

20- 900 |

20- 1000 |

|

Коэффициент линейного расширения (a, 10-6 1/°С) |

10. |

11.6 |

12.4 |

13.1 |

13.6 |

14.0 |

|

|

|

|

|

Удельная теплоемкость (С, Дж/(кг · °С)) |

496 |

508 |

525 |

537 |

567 |

588 |

626 |

706 |

|

|

[ Назад ]

Сталь 20

Название:

Артикул:

Текст:

Цена, р

Выберите категорию:

Все Строительный металлопрокат » Арматура »» Арматура А240 »» Арматура А400 »»» Арматура 35ГС »»» Арматура 25г2с »» Арматура А500С »» АТ 800 » Балка »» Балка Б1 »» Балка Б2 »» Балка К1 »» Балка К2 »» Балка Ш1 »» Балка Ш2 »» Балка М »» Балки низколегированные » Катанка » Квадрат стальной » Круг стальной »» Круг сталь 09Г2С »» Круг сталь У8А »» Круг сталь 20 »» Круг сталь 35 » Лист стальной »» Лист горячекатаный »» Лист холоднокатаный »» Лист перфорированый »»» Лист перфорированный Rv – круглая перфорация со смещенными рядами отверстий »»» Лист перфорированный Rg – круглая перфорация с прямыми рядами отверстий »»» Лист перфорированный Qg – квадратная перфорация с прямыми рядами отверстий »» Лист рифленый »» Лист ПВЛ »» Лист оцинкованный » Сетка »» Сетка стальная сварная »» Сетка плетеная » Полоса горячекатаная » Проволока »» Проволока Вр-1 »» Проволока холодной высадки »» Проволока общего назначения »» Пружинная проволока » Труба »» Труба водогазопроводная »» Труба водогазопроводная оцинкованная »» Труба электросварная »» Труба бесшовная горячедеформированная »» Труба бесшовная холоднодеформированная »» Труба профильная »»» Труба прямоугольная профильная »»» Труба квадратная профильная » Швеллер »» Швеллер 09г2с »» Швеллер горячекатаный »» Швеллер гнутый » Шестигранник стальной » Уголок »» Уголок равнополочный »» Уголок неравнополочный »» Уголок 09г2с Нержавеющий металлопрокат » Балка » Квадрат » Круг »» Круг AISI 201 »» Круг AISI 304 »» Круг AISI 310 »» Круг AISI 316L »» Круг AISI 316Ti »» Круг AISI 321 »» Круг AISI 420 » Лента » Лист »» Лист AISI 304 »» Лист 08Х18Н10 » Перильная фурнитура » Проволока » Полоса » Сетка » Труба » Трубная арматура » Швеллер » Шестигранник » Уголок Цветной металлопрокат » Алюминий »» Алюминиевый лист »» Алюминиевые плиты »» Алюминиевая шина »» Алюминиевый круг »» Алюминиевые прутки Д16 »» Алюминиевый уголок » Бронза »» Пруток БрАЖ9-4 »» Прутки БрАЖМц10-3-1,5 »» Прутки БрО5Ц5С5 »» Лента БрОФ6,5-0,15 »» Труба бронзовая »» Сетка бронзовая »» Шестигранник бронзовый » Латунь »» Квадрат латунный »» Латунная лента »» Латунные листы ЛС 59-1 »» Латунный лист Л63 »» Латунные прутки ЛС59-1 »» Латунные прутки Л63 »» Латунная проволока ЛС59-1 »» Латунная проволока Л63 »» Латунная труба Л63 »» Латунная труба Л68 »» Латунный шестигранник ЛС 59-1 »» Латунная сетка » Медь »» Медные аноды »» Медные листы »» Медные ленты »» Медные прутки »» Медные трубы »» Медные трубы для кондиционеров »» Медная проволока »» Медные шины »» Медная сетка » Титан »» Титановые прутки »» Титановый лист »» Титановые трубы »» Титановая лента »» Титановая проволока » Свинец » Олово » Никель » Цинк »» Цинковые аноды Ц0 и Ц1 »» Литейный цинковый сплав ЦАМ4-1 » Нихром » Припой » Баббит Элементы трубопровода » Заглушки для труб » Отвод » Переход » Тройники » Соединительные элементы » Фитинги » Фланцы Профнастил Металлочерепица Фанера Крепежные изделия » Анкеры » Болты » Винты » Гайки » Заклепки » Заклепки-гайки » Такелаж » Саморезы » Шайбы » Шпильки » Шплинты » Штифты » Шурупы Все для сварки ЖБИ Пиломатериалы Кирпич » Кирпич керамический » Кирпич полонотелый » Кирпич силикатный » Кирпич огнеупорный » Кирпич облицовочный » Кирпич поризованный » Кирпич декоративный » Кирпич длинного формата » Кирпич глазурованный » Кирпич пустотелый » Кирпич ручной формовки » Кирпич экономичный » Производство кирпича » Марки кирпича » Газобетонные блоки » Стеновые блоки Нерудные материалы Сухие строительные смеси » Цемент и строительные смеси Гидро-пароизоляция » Рулонные кровельные и гидро-изоляционные материалы Гипсокартон и комплектующие

Производитель:

ВсеПроизводитель 1Производитель 2

Результатов на странице:

5203550658095

Сталь 20-КХС / Evek

Сталь 38 (38-ПВ)

Сталь 20-КС

Сталь 20-КХС

Сталь 20К

Сталь 20кп

Сталь 20пс

Сталь 20ЮА

Сталь 20ЮЧА (20ЮЧ)

Сталь 22ЖР

Сталь 22К

Сталь 25

Сталь 25пс

Сталь 30

Сталь 35

Сталь 20 (20А; 20В)

Сталь 40 (40А)

Сталь 43 (43-ПВ)

Сталь 45

Сталь 45Т (45СТ)

Сталь 50

Сталь 54 (54пп)

Сталь 55

Сталь 58 (55пп)

Сталь 60

Сталь 60пп (60пп-ПВ)

Сталь 90 (БП5)

Сталь Д

Сталь ДБ

Сталь Е55 (НИПРА)

Сталь 11кп

Сталь 0501

Сталь 05кп

Сталь 08

Сталь 08кп

Сталь 08пс

Сталь 08Фкп

Сталь 08Ю (08ЮА; 08Ю2 (08Ю2А))

Сталь 08ЮП

Сталь 08ЮПР

Сталь 10

Сталь 10кп

Сталь 10пс

Сталь 10ЮА (10Ю)

Сталь 18ЮА

Сталь 11МТЮА

Сталь 11ЮА

Сталь 12К

Сталь 15 (15А)

Сталь 15К

Сталь 15кп

Сталь 15пс

Сталь 15ФЮА

Сталь 15ЮА

Сталь 16ГНМА

Сталь 16К

Сталь 18К

Сталь 18кп

Обозначения

| Название | Значение |

|---|---|

| Обозначение ГОСТ кирилица | 20-КХС |

| Обозначение ГОСТ латиница | 20-KXC |

| Транслит | 20-KHS |

| По химическим элементам | 20-CoCrС |

Описание

Сталь 20-КХС применяется: для производства из листового проката электросварных прямошовных нефтепроводных труб повышенной стойкости против локальной коррозии на рабочее давление до 7,4 МПа класса прочности К52 диаметром 530 — 1020 мм и диаметром 114−530 мм классов прочности К48 и К52, применяемых для сооружения нефтесборных сетей (транспортирующих коррозионно-активные газ, нефть и пластовую воду) и нефтепродуктопроводов на давление не более 7,4 МПа (75 кгс/см2), для эксплуатации при минимальной температуре окружающей среды — минус 60 °C.

Стандарты

| Название | Код | Стандарты |

|---|---|---|

| Трубы стальные и соединительные части к ним | В62 | TУ 14-1-5433-2005, TУ 14-1-5491-2004 |

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu | N | As | Al | Nb |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| TУ 14-1-5433-2005 | 0.14-0.2 | ≤0.009 | ≤0.02 | 0.4-0.8 | 0.1-0.3 | 0.17-0.37 | 0.1-0.3 | Остаток | ≤0.3 | ≤0.008 | ≤0.08 | 0.02-0.05 | 0.03-0.06 |

| TУ 14-1-5491-2004 | 0.18-0.22 | ≤0.009 | ≤0.02 | 0.4-0.8 | ≤0.25 | 0.17-0.37 | ≤0.3 | Остаток | ≤0.3 | ≤0.008 | ≤0.08 | 0.02-0.05 | 0. 03-0.06 03-0.06 |

Fe – основа.

По ТУ 14-1-5491-2004 допустимы отклонения от химического состава: по углероду ±0,010 %, по марганцу ±0,050 %, по сере +0,0010%, по фосфору +0,0030 %, по азоту +0,0030 %, по кремнию ±0,020 %, по хрому +0,020 %, по ванадию +0,020 %, по алюминию +0,010 %, по ниобию +0,010 %.

Углеродный эквивалент Сэкв расчитывается по формуле и не должен превышать 0,43 %: Сэкв = С + Mn/6 + (Cr + Nb)/5 + (Ni + Cu)/15, где C, Mn, Cr, Nb, Ni, Cu – массовые доли основных элементов, входящих в состав стали.

По ТУ 14-1-5433-2005 допустимы отклонения от химического состава: по углероду ±0,010 %, по марганцу ±0,050 %, по сере +0,0010%, по фосфору +0,0030 %, по азоту +0,0030 %, по ниобию +0,010 %.

Механические свойства

| Сечение, мм | sТ|s0,2, МПа | σB, МПа | d5, % | KCU, кДж/м2 |

|---|---|---|---|---|

Основной металл труб: термообработанных, в состоянии поставки по ТУ 14-1-5433-2005. В графе ударная вязкость указаны значения KCU-60/KCV-20 В графе ударная вязкость указаны значения KCU-60/KCV-20 | ||||

| ≥335 | ≥470 | ≥20 | ≥294/294 | |

| ≥355 | ≥510 | ≥20 | ≥294/294 | |

| Основной металл труб: термообработанных, в состоянии поставки по ТУ 14-1-5491-2004 | ||||

| ≥350 | 510-630 | ≥20 | ≥392 | |

Описание механических обозначений

| Название | Описание |

|---|---|

| sТ|s0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию – 0,2% |

| σB | Предел кратковременной прочности |

| d5 | Относительное удлинение после разрыва |

| KCU | Ударная вязкость |

Технологические свойства

| Название | Значение |

|---|---|

| Ударная вязкость | В основном металле труб по ТУ 14-1-5491-2004 ударная вязкость KCU-60 при толщине стенки труб до 15 мм включительно должна быть ≥39,2 Дж/см2(392 кДж/м2), а при толщине стенки труб свыше 15 мм – 49,0 Дж/см2 (490 кДж/м2). Процент вязкой составляющей в изломе ударных образцов KCV-20 не менее 50%. Ударная вязкость и процент вязкой составляющей определяется как среднее арифметическое значение по результатам трех образцов. На одном из трех образцов допускается снижение ударной вязкости на 9,8 Дж/см2 (98 кДж/м2), процента вязкой составляющей на 10%. Величина ударной вязкости и временное сопротивление для материала сварного соединения должна быть не менее норм основного металла и для всех толщин стенки KCU-60 должна быть ≥ 39,2 Дж/см2 (392 кДж/м2). Для материала сварных соединений труб по ТУ 14-1-5433-2005 ударная вязкость KCU-60 для всех классов прочности и толщин стенки должна быть ≥ 24,5 Дж/см2 (245 кДж/м2). Процент вязкой составляющей в изломе ударных образцов KCV-20 не менее 50%. Ударная вязкость и процент вязкой составляющей определяется как среднее арифметическое значение по результатам трех образцов. На одном из трех образцов допускается снижение ударной вязкости на 9,8 Дж/см2 (98 кДж/м2), процента вязкой составляющей на 10%. Величина ударной вязкости и временное сопротивление для материала сварного соединения должна быть не менее норм основного металла и для всех толщин стенки KCU-60 должна быть ≥ 39,2 Дж/см2 (392 кДж/м2). Для материала сварных соединений труб по ТУ 14-1-5433-2005 ударная вязкость KCU-60 для всех классов прочности и толщин стенки должна быть ≥ 24,5 Дж/см2 (245 кДж/м2). |

Химический состав инструментальной стали P20, механические, физические свойства

Химический состав инструментальной стали P20, поставщики инструментальной стали P20, свойства стали p20, цена стали p20, инструментальная сталь h23, коррозионная стойкость против p20

Что такое сталь P20 или инструментальная сталь P20?

Как мы уже слышали, сталь Р20 или инструментальная сталь Р20, что бы вы ни хотели сказать, Эквивалент марки инструментальной стали , Коррозионная стойкость против р20

в основном представляет собой низколегированную сталь или хромомолибденовую легированную сталь с содержанием углерода примерно от 0,35 до 0,40.

С течением времени на рынке появилось множество вариантов базовой стали P20, то есть инструментальной стали P20 с химическим составом. Химический состав инструментальной стали Р20, поставщики инструментальной стали Р20, свойства стали Р20, цена стали Р20, инструментальная сталь Н23

Каждая новая модификация оказывает влияние на различные технологии, используемые при изготовлении формы.

Химический состав инструментальной стали Р20, Инструментальная сталь Н23, Коррозионная стойкость по сравнению с Р20Детали стали Р20.

Стальные спецификации P20 приведены ниже:- P20 Инструмент стальной химический состав, P20 Инструментальный сталь, поставщики P20 Стальные свойства

AISI- P20 Сталь | ||

| класс | Пластическая Стала | . |

| Тип | Инструментальная сталь | |

| Категория | Хромомолибденовая легированная сталь | |

| Марки | США ASTM A681, AISI P20 Сталь. Германия DIN 1.2311/1.2738Ni | |

| В наличии | В наличии | |

Что такое штамп из стали p20?

Во-первых, штамповая сталь р20 представляет собой набор из этой стали. цена стали p20, инструментальная сталь h23, эквивалент марки инструментальной стали, коррозионная стойкость по сравнению с p20

Мы используем эту инструментальную сталь P20 для изготовления штампов различного назначения, например:

- штампов для пластиковых форм для асфальтоукладчиков.

- резиновая форма для асфальтоукладчика. Химический состав инструментальной стали P20, поставщики инструментальной стали P20, свойства стали p20

- для различных целей штамповки

Простая причина заключается в том, что сталь p20 обладает хорошей прочностью на растяжение.

Так как он обладает хорошей коррозионной стойкостью, мы, как правило, без проблем используем его для изготовления штампов.

Каковы свойства стали Р20?

Описание основных свойств стали Р20 следующее:-

- Инструментальная сталь Р20 обычно предварительно закалена от 29 до 33 HRC.

- Имеет надлежащую способность к зеркальной полировке, а его меньшая текстура упрощает отделку.

- Сохраняет одинаковую твердость даже на больших блоках.

- Его превосходная свариваемость, высокая прочность и способность к азотированию делают его основным выбором для производителей пластиковых форм.

Как и инструментальная сталь Р20, химический состав однороден. свойства стали p20, цена стали p20, инструментальная сталь h23, коррозионная стойкость по сравнению с p20

, что обеспечивает отличную способность к механической обработке и полировке.

У нас вы можете купить по самой низкой цене.

Для каких целей используется сталь p20?

Существуют различные области применения инструментальной стали p20.

Обладает лучшей текстурой и хорошими свойствами. он случайным образом используется для множества целей.

он случайным образом используется для множества целей.

Различные применения стали p20:-

- Используется для различных крупногабаритных пластиковых форм.

- Прецизионная пластиковая форма.

- Автомобильные аксессуары.

- предметы домашнего обихода.

- Пластиковая форма для электронного оборудования.

Каков химический состав инструментальной стали р20?

Инструментальная сталь p20 доступна в двух группах.

и состав стали р20:-

| Марки | C | Кр. | Fe. | мг. | Сер. | Стр. | Си. | С. | Ник. |

| 1,2311 | 0,28-0,4 | 1,4-0,2 | Баланс | 0,6-0,1 | 0,30-0,55 | . 03MAX 03MAX | 0,30-0,55 | . | |

| 1.2738N | 0,28-0,4 | 1,8-2,1 | Баланс | 1,3-1,6 | 0,15-0,25 | .03MAX | 0,2-0,4 | .03MAX | 0,9-1,2 |

. Что есть.

Механические свойства инструментальной стали p20 описаны ниже:-

- Сталь для пресс-форм. он обычно поставляется в закаленном и отпущенном состоянии.

- Хорошая обрабатываемость. Химический состав инструментальной стали Р20, поставщики инструментальной стали Р20, свойства стали Р20, цена стали Р20

- Превосходная полируемость по сравнению с 1.2312 (AISI P20+S). Аналогично AISI P20.

Обычно поставляется в закаленном и отпущенном состоянии, твердость обычно составляет 32HRC.

Без рисков закалки, без термической обработки, без деформации инструментов. инструментальная сталь h23, коррозионная стойкость по сравнению с p20, эквивалент марки инструментальной стали

инструментальная сталь h23, коррозионная стойкость по сравнению с p20, эквивалент марки инструментальной стали

Может быть добавлен азотированный или закаленный пламенем, обычно.

Каковы физические свойства инструментальной стали Р20?

The fundamental physical properties of the best plastic mold steel are as follows:-

| Density | 0.284 lb/in 3 (7861 kg/m 3 ) |

| Specific Gravity | 7,86 |

| Модуль эластичности | 30 x 10 6 PSI (207 GPA) |

| Термическая проводимость. | 60-65% 1% углеродистой стали |

Каков коэффициент теплового расширения лучшей инструментальной стали?

| Coefficient Of Thermal Expansion | |||

| Temperature ºF | in/in ºF x10 6 | Temperature ºC | mm/mm ºCx 10 6 |

| 70-200 | 6,7 | 21-93 | 12. 0 0 |

| 70-500 | 7.2 | 21-260 | 12.9 |

| 70-1000 | 7.6 | 21-538 | 13.7 |

What is the tempering temperature из стали р20?

Температура отпуска пластин из инструментальной стали P20 указана ниже:

| Температура | Инструментальная сталь P20 | |

| ºF | ºC | HRC |

| 400 | 204 | 48 – 49 |

| 600 | 316 | 46 – 47 |

| 800 | 427 | 43 – 44 |

| 1000 | 538 | 39 – 40 |

| 1100 | 593 | 33 – 34 |

| 1150 | 621 | 30 – 31 |

Для получения сведений о химическом составе инструментальной стали P20 свяжитесь с нами:-

КОНТАКТЫ «ПОСТАВЩИК ИНСТРУМЕНТАЛЬНОЙ СТАЛИ P20 В ГУРУГРАМ2» +901-79-411.

КОНТАКТЫ «ПОСТАВЩИК ИНСТРУМЕНТАЛЬНОЙ СТАЛИ P20 В МАНЕСАР» +91-9810710299.

КОНТАКТЫ «ПОСТАВЩИК ИНСТРУМЕНТАЛЬНОЙ СТАЛИ P20 В КУНДЛИ» +91-

Химический состав и механические свойства

| Общий класс | Номер UNS | Composition(s), % | |||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| C | Si | Mn | P (max) | S (max) | Ni | Cr | Mo | Others | |||||||||||||||||||||

| TP 304 | S30400 | <=0.08 | <=0.75 | <=2.00 | 0.04 | 0.03 | 8.00-11.00 | 18.00-20.00 | – | – | |||||||||||||||||||

| TP 304 H | S30409 | 0.04-0.10 | <=0.75 | <=2.00 | 0.04 | 0.03 | 8.00-11.00 | 18.00-20.00 | – | – | |||||||||||||||||||

| TP 304 L | S30403 | < =0. 035 035 | <=0.75 | <=2.00 | 0.04 | 0.03 | 8.00-13.00 | 18.00-20.00 | – | – | |||||||||||||||||||

| TP 304 N | S30451 | <=0.08 | <=0.75 | <=2.00 | 0.04 | 0.03 | 8.00-11.00 | 18.00-20.00 | – | N: 0.10-0.16 | |||||||||||||||||||

| TP 304 LN | S30453 | <= 0.035 | <=0.75 | <=2.00 | 0.04 | 0.03 | 8.00-11.00 | 18.00-20.00 | – | N: 0.10-0.16 | |||||||||||||||||||

| TP 309 | S30900 | <= 0,15 | <=0.75 | <=2.00 | 0.04 | 0.03 | 12.00-15.00 | 22.00-24.00 | – | – | |||||||||||||||||||

| TP 310 | S31000 | <=0.15 | <= 0.75 | <=2.00 | 0.04 | 0.03 | 19.00-22.00 | 24. 00-26.00 00-26.00 | – | – | |||||||||||||||||||

| TP 316 | S31600 | <=0.08 | <=0.75 | <=2.00 | 0.04 | 0.03 | 11.00-14.00 | 16.00-18.00 | 2.00-3.00 | – | |||||||||||||||||||

| TP 316 H | S31609 | 0.04 <=0.10 | <=0.75 | <=2.00 | 0.04 | 0.03 | 11.00-14.00 | 16.00-18.00 | 2.00-3.00 | – | |||||||||||||||||||

| TP 316 L | S31603 | <=0.035 | <=0.75 | <=2.00 | 0.04 | 0.03 | 10.00-15.00 | 16.00-18.00 | 2.00-3.00 | – | |||||||||||||||||||

| TP 316 N | S31651 | <=0.08 | <=0.75 | <=2.00 | 0.04 | 0.03 | 11.00-14.00 | 16.00-18.00 | 2.00-3.00 | N: 0.10-0.16 | |||||||||||||||||||

| TP 316 LN | S31653 | <=0. 035 035 | < =0,75 | <=2.00 | 0.04 | 0.03 | 10.00-15.00 | 16.00-18.00 | 2.00-3.00 | N: 0.10-0.16 | |||||||||||||||||||

| TP 317 | S31700 | <=0.08 | < =0.75 | <=2.00 | 0.04 | 0.03 | 11.00-14.00 | 18.00-20.00 | 3.00-4.00 | – | |||||||||||||||||||

| TP 321 | S32100 | <=0.08 | <=0.75 | <=2.00 | 0.04 | 0.03 | 9.00-13.00 | 17.00-20.00 | – | Ti: 5 x C% – 0.70 B | |||||||||||||||||||

| TP 321 H | S32109 | 0.04-0.10 | <=0.75 | <=2.00 | 0.04 | 0.03 | 9.00-13.00 | 17.00-20.00 | – | Ti: 4 x C% – 0.60 | |||||||||||||||||||

| TP 347 | S34700 | <=0,08 | <=0,75 | <=2.00 | 0.04 | 0. 03 03 | 9.00-13.00 | 17.00-20.00 | – | Nb + Ta: 10 x C% – 1.00 | |||||||||||||||||||

| TP 347 H | S34709 | 0.04- 0,10 | <= 0,75 | <= 2,00 | 0,04 | 0,03 | 9,00-13,00 | 17,00-20,00 | – | 17,00-20.00 | – | NB + | – | NB + | – | NB + | – | NB + | – | . S40500 | <=0,08 | <=0.75 | <=1.00 | 0.04 | 0.03 | <=0.50 | 11.5-13.5 | – | Al: 0.10-0.30 |

| TP 410 | S41000 | <=0.015 | <=0.75 | <=1.00 | 0.04 | 0.03 | <=0.50 | 11.5-13.5 | – | – | |||||||||||||||||||

| TP 429 | S42900 | <=0.012 | <=0.75 | <=1.00 | 0.04 | 0.03 | <=0. 50 50 | 14.00-16.00 | – | – | |||||||||||||||||||

| TP 430 | S43000 | <=0.012 | <=0.75 | <=1.00 | 0.04 | 0.03 | <=0.50 | 16.00-18.00 | – | – | |||||||||||||||||||

| TP 443 | S44300 | <=0.20 | <=0.75 | <=1.00 | 0.04 | 0.03 | <=0.50 | 18.00-23.10 | – | Cu: 0.90-1.25 | |||||||||||||||||||

| TP 446 | S44600 | <=0.20 | <=0.75 | <=1.50 | 0.04 | 0.03 | <=0.50 | 23.00-30.00 | – | N: 0.10-0.25 | |||||||||||||||||||

| TP 329 | S32900 | <=0.089 | <=0.75 | <=1.00 | 0.04 | 0.03 | 2.50-5.00 | 23.00-28.00 | 1.00<=2.00 | – | |||||||||||||||||||

| TP 409 | S40900 | <=0. 089 089 | <=1.00 | <=1.00 | 0.045 | 0.05 | <=0.50 | 10.50-11.75 | – | Ti: 6 x C% – 0.75 | |||||||||||||||||||

| TP 316 Ti | S31635 | <=0.08 | <=0.75 | <=2.00 | 0,04 | 0.03 | 11.00-14.00 | 16.00-18.00 | 2.00-3.00 | Ti: 5 x C% – 0.75 | |||||||||||||||||||

| Nitronic 60 | S21800 | 0.1 | 3.5-4.5 | 7.0-9.0 | 0.06 | 0.03 | 8.0-9.0 | 16.0-18.0 | – | 0.08-0.18N | |||||||||||||||||||

| 253MA | S30815 | 0.1 | 1.40-2.00 | 0.8 | 0.04 | 0.03 | 10,0-12,0 | 20,0-22,0 | – | 0,03-0,08 Се; 0.14-0.20 N | |||||||||||||||||||

| 254 SMO | S31254 | 0.02 | 0.8 | 1 | 0.03 | 0.01 | 17. 5-18.5 5-18.5 | 19.5-20.5 | – | 6.00-6.50 Mo; 0,50-1,00 Cu; 0.18-0.22N | |||||||||||||||||||

| Sanicro 28 | N08028 | 0.02 | 1 | 2.5 | 0.03 | 0.03 | 29.5-32,5 | 26,0-28,0 | – | 3,0-4,0 Мо; 0.6-1.4 Cu | |||||||||||||||||||

| AL-6X | N08366 | 0.03 | 1 | 2 | 0.03 | 0.03 | 23.5-25.5 | 20.0-22.0 | – | 6.0-7.0 Mo | |||||||||||||||||||

| 904L | N08904 | 0.02 | 1 | 2 | 0.045 | 0.035 | 23.0-28.0 | 19.0-23.0 | – | 4,0-5,0 Мо; 0.5 Cu | |||||||||||||||||||

| Grade | UNS Number | Yield Strength ksi | Tensile Strength ksi | Elongation % | Hardness (max) | |||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Rockwell | Бринелль | |||||||||||||||||||||||||

| TP 304 H | S30409 | 30 | 75 | 340474 B92 | 201 | |||||||||||||||||||||

| TP 304 L | S30403 | 25 | 70 | 30 | B92 | 201 | ||||||||||||||||||||

| TP 304 N | S30451 | 35 | 80 | 30 | B88 | – | ||||||||||||||||||||

| TP 304 LN | S30453 | 30 | 75 | 30 | – | – | ||||||||||||||||||||

| TP 309 | S30900 | 42 | 90 | 50 | – | – | ||||||||||||||||||||

| TP 310 | S31000 | 30 | 75 | 30 | B95 | 217 | ||||||||||||||||||||

| TP 316 | S31600 | 30 | 75 | 30 | B95 | 217 | ||||||||||||||||||||

| TP 316 H | S31609 | 30 | 75 | 30 | B95 | 217 | ||||||||||||||||||||

| TP 316 L | S31603 | 25 | 70 | 30 | B95 | 217 | ||||||||||||||||||||

| TP 316 N | S31651 | 35 | 80 | 30 | B95 | – | ||||||||||||||||||||

| TP 316 LN | S31653 | 30 | 75 | 30 | – | – | ||||||||||||||||||||

| TP 317 | S31700 | 30 | 75 | 30 | B95 | 217 | ||||||||||||||||||||

| TP 321 | S32100 | 30 | 75 | 30 | B95 | 217 | ||||||||||||||||||||

| TP 321 H | S32109 | 30 | 75 | 30 | B95 | 217 | ||||||||||||||||||||

| TP 347 | S34700 | 30 | 75 | 30 | B92 | 201 | ||||||||||||||||||||

| TP 3474 H | 94444444444444444444444444444444444444444444444444444444444444444444444444444444444444444444444444444444444444444444447н.B92 | 201 | ||||||||||||||||||||||||

| TP 405 | S40500 | 30 | 60 | 20 | B95 | 207 | ||||||||||||||||||||

| TP 410 | S41000 | 30 | 60 | 20 | B95 | 207 | ||||||||||||||||||||

| TP 429 | S42900 | 35 | 60 | 20 | B | .0034 | 35 | 60 | 20 | B90 | 190 | |||||||||||||||

| TP 443 | S44300 | 40 | 70 | 20 | B95 | 207 | ||||||||||||||||||||

| TP 446 | S44600 | 40 | 65 | 20 | B95 | 207 | ||||||||||||||||||||

| TP 329 | S32900 | 70 | 90 | 20 | C28 | 171 | ||||||||||||||||||||

| TP 409 | S40900 | 25 | 55 | 20 | B95 | 207 | ||||||||||||||||||||

| TP 316 TI | S31635 | 30 | 75 | 30 | B95 | 217 | ||||||||||||||||||||

| Nitronic 60 | S21800 | 55 | 105 | 35 | B95 | – | ||||||||||||||||||||

| 253MA | S30815 | 45 | 87 | 40 | B90 | 180 | ||||||||||||||||||||

| 254 SMO | S31254 | 44 | 94 | 35 | – | 260 | ||||||||||||||||||||

| Sanicro 28 | N08028 | 31 | 73 | 40 | B90 MAX | – | ||||||||||||||||||||

| AL -6X | N08366 | 35 | 75 | 30 | B95 | 21444444474 30 | B95 | 2144444474 | B954 | 214474 | Max 4 214474 | Max 4 21474 21474 | 214474 | Max 4 21474 | . 04 04 | 31 | 71 | 35 | – | 190 max | ||||||

| Grade | UNS Number | Composition(s), % | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| C | MN | SI | CR | NI | P | S | O | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| O | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| O | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| O | 2 S.0474 0.0301.5-2.0 | 1.4-2.0 | 18.0-19.0 | 4.25-5.25 | 0.030 | 0.030 | 2.5-3.0 mO | ||

|---|---|---|---|---|---|---|---|---|---|

| S31803 | 2205 | 0.030 | 2.0 | 1,0 | 21,0-23,0 | 4,5-6,5 | 0,040 | 0,020 | 2,5-3,5 Мо; 0,08-0,20 N |

| S32550 | Ferralium 255 | 0,030 | 1,5 | 1,0 | 24,0-27,0 | 4,5-6,5 | 0,040 | 0,030 | 1,5-2,5 Cu; 0,10-0,25 Н; |

| | | | | | | | | | 2. 0-4.0 Mo 0-4.0 Mo |

| S32750 | SAF2507 | 0.030 max | 1.2 макс. | 0,8 макс. | 25 макс. | 7 | .035 max | .020 | |

| UNS Number | Common Designation | Yield Strength ksi | Tensile Strength ksi | Elongation % | Твердость | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Роквелл | Бринелль | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| S31500 | 3RE60 | 6330 | C24 | 250 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| S31803 | 2205 | 65 | 90 | 25 | C31 | 293 max | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| S32550 | Ferralium 255 | 80 | 109 | . 0004 CHROME MOLY ХИМИЧЕСКИЙ СОСТАВ 0004 CHROME MOLY ХИМИЧЕСКИЙ СОСТАВ

21 Chemical Elements and Effects on Steel Mechanical Свойстваперейти к содержанию 21 Химические элементы и их влияние на механические свойства стали Если вы работаете в сталелитейной промышленности, замечали ли вы когда-нибудь, что на самом деле означают все эти химические составы, указанные в отчете об испытаниях стальных материалов? Вы можете только знать, что разные марки стали имеют много разных химических составов и элементов в разном количестве. Здесь, в этом посте, мы разбираем и перечисляем 21 химический элемент и влияние на свойства стали. Сталь в целом представляет собой сплав углерода и железа, она содержит много других элементов, некоторые из которых остаются в процессе производства стали, другие добавляются для придания определенных свойств. Мы можем увидеть некоторые наиболее распространенные химические элементы, оказывающие существенное влияние на свойства стали. 1. Углерод (C) Углерод является наиболее важным элементом в стали, он необходим для сталей, которые должны быть закалены путем закалки, а степень содержания углерода определяет твердость и прочность материала, т.к. а также реакция на термическую обработку (прокаливаемость). 2 .Марганец (Mn) Марганец может быть вторым по важности элементом после углерода в стали. Mn оказывает такое же воздействие, как и углерод, и производители стали используют эти два элемента в сочетании для получения материала с желаемыми свойствами. Его присутствие имеет следующие основные эффекты:

Стали обычно содержат не менее 0,30 % марганца, однако в некоторых углеродистых сталях его содержание может достигать 1,5 %. Марганец также увеличивает скорость проникновения углерода во время науглероживания и действует как мягкий раскислитель. Однако, когда слишком высокое содержание углерода и слишком высокое содержание марганца сопровождают друг друга, начинается охрупчивание. Марганец способен образовывать сульфид марганца (MnS) с серой, что полезно для механической обработки. При сварке отношение марганца к сере должно быть не менее 10:1. Содержание марганца менее 0,30 % может способствовать внутренней пористости и растрескиванию наплавленного валика. Растрескивание также может произойти при содержании более 0,80 %. Сталь с низким содержанием сульфида марганца может содержать серу в форме сульфида железа (FeS), что может вызвать растрескивание сварного шва. 3. Фосфор (P) Хотя он увеличивает прочность стали на растяжение и улучшает обрабатываемость, он обычно считается нежелательной примесью из-за его охрупчивающего действия. Влияние элемента фосфора на сталь будет различным в зависимости от концентрации. Обрабатываемость стали, получаемой методом свободной резки, улучшается, но при содержании фосфора более 0,04% во время сварки могут возникать хрупкость сварного шва и/или трещины в сварном шве. Фосфор также влияет на толщину слоя цинка при цинковании стали. 4. Сера (S) Сера обычно считается примесью и оказывает неблагоприятное воздействие на ударные свойства, когда сталь содержит много серы и мало марганца. Сера улучшает обрабатываемость, но снижает поперечную пластичность и ударную вязкость с надрезом и мало влияет на продольные механические свойства. Его содержание ограничено до 0,05% в сталях, но его добавляют в легкорежущие стали в количестве до 0,35% с повышенным содержанием марганца, чтобы противостоять любым вредным эффектам, поскольку легирующие добавки серы в количествах от 0,10% до 0,30% улучшают качество стали. Несмотря на то, что влияние серы на сталь на определенных стадиях отрицательное, любое содержание серы менее 0,05% оказывает положительное влияние на марки стали. 5. Кремний (Si) Кремний является одним из основных раскислителей для стали. Кремний помогает удалить пузырьки кислорода из расплавленной стали. Это элемент, который чаще всего используется для производства полу- и полностью спокойных сталей, и обычно он присутствует в количествах менее 0,40 процента, обычно только небольшое количество (0,20%) присутствует в прокатной стали, когда он используется в качестве раскислителя. Однако в стальных отливках обычно присутствует от 0,35 до 1,00%. Кремний растворяется в железе и укрепляет его. Некоторые присадочные металлы могут содержать до 1% для обеспечения улучшенной очистки и раскисления при сварке на загрязненных поверхностях. При цинковании стали, содержащие более 0,04% кремния, могут сильно повлиять на толщину и внешний вид гальванического покрытия. В результате образуются толстые покрытия, состоящие в основном из сплавов цинка и железа, а поверхность становится темной и матовой. Но оно обеспечивает такую же защиту от коррозии, как и блестящее оцинкованное покрытие, где внешний слой состоит из чистого цинка. 6. Хром (Cr) Хром является мощным легирующим элементом стали. Cr присутствует в некоторых конструкционных сталях в небольших количествах. Он в основном используется для повышения прокаливаемости стали и повышения коррозионной стойкости, а также предела текучести стального материала. Когда процентное содержание хрома в стали превышает 1,1%, образуется поверхностный слой, который помогает защитить сталь от окисления. 7. Ванадий (V) Влияние химического элемента ванадия аналогично действию Mn, Mo и Cb. При использовании с другими легирующими элементами он ограничивает рост зерна, уменьшает размер зерна, повышает прокаливаемость, вязкость разрушения и устойчивость к ударным нагрузкам. Размягчение при высоких температурах, усталостное напряжение и износостойкость улучшаются. При содержании выше 0,05% сталь может становиться хрупкой во время обработки для снятия термических напряжений. Ванадий используется в азотируемых, жаропрочных, инструментальных и пружинных сталях вместе с другими легирующими элементами. 8. Используется с хромом, ванадием, молибденом или марганцем для производства быстрорежущей стали, используемой в режущих инструментах. Говорят, что вольфрамовая сталь «твердая докрасна» или достаточно твердая, чтобы ее можно было резать после того, как она раскалится докрасна. Вольфрам в форме карбида вольфрама

9. Молибден (Mo) Молибден оказывает действие, сходное с марганцем и ванадием, и часто используется в сочетании с одним или другим. Этот элемент является сильным карбидообразователем и обычно присутствует в легированных сталях в количестве менее 1%. Он повышает прокаливаемость и прочность при повышенных температурах, а также улучшает коррозионную стойкость и увеличивает сопротивление ползучести. 10. Кобальт (Co) Кобальт повышает прочность при высоких температурах и магнитную проницаемость. Повышает твердость, а также допускает более высокие температуры закалки (в процессе термообработки). Усиливает индивидуальные эффекты других элементов в более сложных сталях. Co не является карбидообразователем, однако добавление кобальта в сплав позволяет получить более высокую достижимую твердость и более высокую твердость до красного каления. 11. Никель (Ni) Помимо положительного влияния на коррозионную стойкость стали, Ni добавляется в стали для повышения прокаливаемости. Никель улучшает поведение материала при низких температурах, повышая вязкость разрушения. Присутствие этого элемента не снижает свариваемость стали. Никель резко увеличивает ударную вязкость стали. Никель часто используется в сочетании с другими легирующими элементами, особенно с хромом и молибденом. Еще одна причина, по которой Ni добавляют в сплав, заключается в том, что он создает более яркие участки в дамасской стали. 12. Медь (Cu) Медь является еще одним основным элементом коррозионной стойкости. Это также оказывает небольшое влияние на прокаливаемость. Обычно он содержится в количествах не менее 0,20% и является основным антикоррозионным компонентом таких марок стали, как A242 и A441. Медь, которая чаще всего встречается в качестве остаточного агента в сталях, также добавляется для придания свойств дисперсионного твердения и повышения коррозионной стойкости. 13. Алюминий (Al) Алюминий является одним из наиболее важных раскислителей в очень малых количествах в материале, а также 14. Титан (Ti) Ti используется для контроля роста размера зерна, что повышает ударную вязкость. Также превращает сульфидные включения из удлиненной формы в шаровидную, повышая прочность и коррозионную стойкость, а также ударную вязкость и пластичность. Ti — очень прочный и очень легкий металл, который можно использовать отдельно или в сплаве со сталями. Его добавляют в сталь, чтобы придать ей высокую прочность при высоких температурах. В современных реактивных двигателях используются титановые стали.

15. Ниобий ( Nb , ранее известный как Columbium-Columbium, Cb ) Ниобий является ключевым элементом для измельчения зерна, а также элементом, повышающим прочность в производстве стали. 16. Бор (B) Наиболее важным эффектом и назначением бора в стали является резкое улучшение прокаливаемости. Самым большим преимуществом бора является то, что небольшое количество бора может быть добавлено для получения того же результата, что и другие элементы, требуемые в больших количествах, с точки зрения дополнительной прокаливаемости. Типичный диапазон для стальных сплавов составляет от 0,0005 до 0,003%. В процессе термообработки бор, заменяющий другие элементы, добавляется для повышения прокаливаемости среднеуглеродистой стали. Производительность резания быстрорежущих сталей повышается, но за счет качества ковки. Также возможно, что содержание бора может быть слишком высоким, что снижает прокаливаемость, ударную вязкость, а также вызывает охрупчивание. При добавлении бора в сталь необходимо принять меры предосторожности, чтобы гарантировать, что он не вступит в реакцию с кислородом или азотом, поскольку сочетание бора с одним из двух сделает бор бесполезным. 17. Свинец (Pb) Добавление свинца в очень небольших количествах для улучшения обрабатываемости, до 0,30%, улучшает обрабатываемость. При условии, что распределение является однородным, оно мало влияет на физические свойства стали и, вопреки распространенному мнению, не влияет на свариваемость. 18. Цирконий (Zr) Цирконий добавляется в сталь для изменения формы включений. Обычно добавляется к низколегированным низкоуглеродистым сталям. Результатом является то, что ударная вязкость и пластичность улучшаются при преобразовании формы из удлиненной в шаровидную, повышая ударную вязкость и пластичность. 19. Тантал (Ta) Химически очень похож на ниобий (Nb), поэтому оказывает аналогичное воздействие на сплав – образует очень твердые, очень мелкие, простые карбиды. Повышает пластичность, твердость, износостойкость и коррозионную стойкость. Также очищает зерно. 20. Азот (N) Азот действует в сплаве очень похоже на углерод. N заменяет C в небольших количествах (или даже больших, при использовании современных технологий) для увеличения твердости. Очевидно, азот образует нитриды, а не карбиды. У INFI есть N, и есть еще несколько, причем Sandvik является чемпионом, имея 3% N в сплаве, полностью заменяя C. К сожалению, недоступен для производителей ножей. Поскольку азот менее склонен к образованию нитридов хрома, чем углерод к образованию карбидов хрома, его присутствие улучшает коррозионную стойкость, оставляя больше свободного хрома в сплаве. Поскольку азот менее реактивен при образовании нитридов, его можно использовать для повышения твердости без увеличения размера и объема карбида, т. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с.

Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с. Закалка 880 °С, вода или масло; закалка 770-820 °С, вода или масло; отпуск 180 °С, воздух или масло

Закалка 880 °С, вода или масло; закалка 770-820 °С, вода или масло; отпуск 180 °С, воздух или масло  Отпуск.

Отпуск. Закалка 900 °С, масло.

Закалка 900 °С, масло. Способы сварки: РДС, КТС без ограничений.

Способы сварки: РДС, КТС без ограничений. Закалка. Низкий отпуск. HRCэ 57-63

Закалка. Низкий отпуск. HRCэ 57-63  диам. в воде, мм

диам. в воде, мм 5

5

0474 30

0474 30 ..

.. ..

.. 0

0 0034

0034 30-0.80

30-0.80 05-0.15

05-0.15 40max

40max 03

03 0034

0034

Марганец необходим для процесса горячей прокатки стали за счет его соединения с кислородом и серой.

Марганец необходим для процесса горячей прокатки стали за счет его соединения с кислородом и серой. В то же время он противодействует хрупкости из-за серы и улучшает качество поверхности углеродистой стали.

В то же время он противодействует хрупкости из-за серы и улучшает качество поверхности углеродистой стали. Возможность охрупчивания увеличивается, когда содержание в закаленной стали слишком велико. Несмотря на то, что прочность и твердость улучшаются, пластичность и ударная вязкость снижаются.

Возможность охрупчивания увеличивается, когда содержание в закаленной стали слишком велико. Несмотря на то, что прочность и твердость улучшаются, пластичность и ударная вязкость снижаются. обрабатываемость стали. Такие типы могут называться «ресульфурированными» или «свободнообрабатываемыми». В легкорежущие стали добавляется сера для улучшения обрабатываемости, обычно максимум до 0,35%.

обрабатываемость стали. Такие типы могут называться «ресульфурированными» или «свободнообрабатываемыми». В легкорежущие стали добавляется сера для улучшения обрабатываемости, обычно максимум до 0,35%. Когда эти присадочные металлы используются для сварки на чистых поверхностях, прочность полученного металла сварного шва будет заметно увеличена. Кремний увеличивает прочность и твердость, но в меньшей степени, чем марганец. Возникающее в результате снижение пластичности может вызвать проблемы с растрескиванием.

Когда эти присадочные металлы используются для сварки на чистых поверхностях, прочность полученного металла сварного шва будет заметно увеличена. Кремний увеличивает прочность и твердость, но в меньшей степени, чем марганец. Возникающее в результате снижение пластичности может вызвать проблемы с растрескиванием. По этой причине часто встречается в сочетании с никелем и медью. Нержавеющие стали могут содержать более 12% хрома. Хорошо известная нержавеющая сталь «18-8» содержит 8 процентов никеля и 18 процентов хрома.

По этой причине часто встречается в сочетании с никелем и медью. Нержавеющие стали могут содержать более 12% хрома. Хорошо известная нержавеющая сталь «18-8» содержит 8 процентов никеля и 18 процентов хрома. Вольфрам (W)

Вольфрам (W)  Он добавляется в нержавеющие стали для повышения их устойчивости к коррозии, а также используется в быстрорежущих инструментальных сталях.

Он добавляется в нержавеющие стали для повышения их устойчивости к коррозии, а также используется в быстрорежущих инструментальных сталях. Это ключевой компонент в нержавеющих сталях, но в низких концентрациях встречается в углеродистых сталях. Нержавеющие стали содержат от 8% до 14% никеля.

Это ключевой компонент в нержавеющих сталях, но в низких концентрациях встречается в углеродистых сталях. Нержавеющие стали содержат от 8% до 14% никеля. Обычно он используется в сочетании с кремнием для получения полу- или полностью спокойной стали.

Обычно он используется в сочетании с кремнием для получения полу- или полностью спокойной стали. Ниобий является сильным карбидообразователем и образует очень твердые, очень маленькие простые карбиды. Повышает пластичность, твердость, износостойкость и коррозионную стойкость. Кроме того, улучшает структуру зерна. Ранее известный как Колумбиум.

Ниобий является сильным карбидообразователем и образует очень твердые, очень маленькие простые карбиды. Повышает пластичность, твердость, износостойкость и коррозионную стойкость. Кроме того, улучшает структуру зерна. Ранее известный как Колумбиум. Процентное содержание углерода в стали также играет роль в эффекте бора на прокаливаемость. Поскольку влияние бора на прокаливаемость увеличивается, количество углерода должно быть пропорционально уменьшено.

Процентное содержание углерода в стали также играет роль в эффекте бора на прокаливаемость. Поскольку влияние бора на прокаливаемость увеличивается, количество углерода должно быть пропорционально уменьшено.