Сталь 20 закалка: расшифровка, химический состав, свойства, характеристики, термическая обработка, область применения, аналоги

alexxlab | 03.05.2023 | 0 | Разное

Сталь 20Х / Auremo

Сталь 06Х1 Сталь 06Х1Ф Сталь 06ХГР Сталь 06ХФ Сталь 07Х3ГНМЮА Сталь 08ГДНФ (СЛ-2; 08ГДНФЛ) Сталь 08Х2Г2ФА Сталь 08ХМФЧА (08ХМФЧ) Сталь 08ХМЧА (08ХМЧ) Сталь 09ГСФА (09ГСФ) Сталь 09Н2МФБА (09Н2МФБА-А) Сталь 09СФА (09СФ) Сталь 09ХГ2НАБч Сталь 09ХН2МД (АБ2-Ш1) Сталь 09ХН3МД (АБ3) Сталь 09ХН4МД (АБ4) Сталь 10Г2 (10Г2А) Сталь 10ГН (10ГНА) Сталь 10Х1С2М Сталь 10Х2ГНМ (10Х2ГНМА) Сталь 10Х2М1 (10Х2М1А) Сталь 10Х3ГНМЮА Сталь 10ХН3МД (АБ2-Ш2) Сталь 12Г1Р Сталь 12Х2Н4А (ЭИ83) Сталь 12Х2НВФА (ЭИ712) Сталь 12Х2НВФМА (ЭП506; ЭИ712М) Сталь 12Х2НМ1ФА Сталь 12Х2НМФА Сталь 12ХГН2МФБДАЮ (ВС-4) Сталь 12ХГНМ Сталь 12ХГНМФ Сталь 12ХН Сталь 12ХН2 Сталь 12ХН2А Сталь 12ХН2МД (АБ1) Сталь 12ХН3А Сталь 12ХН3МД (АБ2; 12ХН3МДФ) Сталь 12ХН4МБД (АБ2Р) Сталь 138 ИЗ-2 Сталь 13Н2ХА Сталь 13Н5А Сталь 13Х3НВМ2Ф (ДИ45; ВКС-4) Сталь 13ХГМРБ Сталь 13ХГН2МД Сталь 13ХГН2МФД Сталь 13ХГСН1МД Сталь 13ХФА (13ХФ) Сталь 14Н2МФД (14Н2МФДА) Сталь 14Х2ГМР Сталь 14Х2Н3МА Сталь 14Х3ГМЮ Сталь 14ХГ2САФД Сталь 14ХГН Сталь 14ХГН2МДАФБ (14ХГНМДАФБ) Сталь 14ХГНМДАФБРТ (14ХГНМД) Сталь 14ХГСН2МА (ЭП176; ДИ3А) Сталь 14ХН3МА Сталь 15Г (15Г1) Сталь 15ГЮТ Сталь 15Н2М (15НМ) Сталь 15Н3МА Сталь 15Х Сталь 15Х1СМФБ Сталь 15Х2ГН2ТА Сталь 15Х2ГН2ТРА Сталь 15ХА Сталь 15ХГН2МАФАч Сталь 15ХГН2ТА (15ХГНТА) Сталь 15ХГНМ (15ХГНМА) Сталь 15ХМФА (15ХМФ) Сталь 15ХН3 Сталь 15ХР Сталь 15ХСМФБ (ЭП79) Сталь 15ХФА (15ХФ) Сталь 16Г2 Сталь 16Х2Н3МФБАЮ (16Х2Н3МФАБ; ВКС7) Сталь 16Х3НВФМБ (ВКС-5; ДИ39) Сталь 16ХГ (АЦ16ХГ) Сталь 16ХГТА (ЭИ274) Сталь 16ХН3МА Сталь 16ХСН Сталь 17Н3МА Сталь 17ХГ Сталь 18Г2ХФЮД Сталь 18Х2Н4ВА Сталь 18Х2Н4МА Сталь 18ХГ Сталь 18ХГН2МФБ Сталь 18ХГТ Сталь 18ХН2Т Сталь 18ХН3МА Сталь 18ХНВА Сталь 18ХНМФД (18ХНМФДА) Сталь 19Х2НВФА (ЭИ763) Сталь 19Х2НМФА Сталь 19ХГН Сталь 19ХГНМА (19ХГНМ) Сталь 19ХГС Сталь 20Г (20Г1) Сталь 20Г2 Сталь 20Г2АФ (20Г2АФпс) Сталь 20Г2Р Сталь 20ГЮТ Сталь 20Н2М (20НМ) Сталь 20Ф (20ФА) Сталь 20Х Сталь 20Х2МА Сталь 20Х2МФА Сталь 20Х2Н4А Сталь 20Х2Н4МФ (20Х2Н4МФА) Сталь 20Х3НМФ (20Х3НМФА) Сталь 20ХГНМ Сталь 20ХГНМТ (20ХГНМТА) Сталь 20ХГНР Сталь 20ХГНТР Сталь 20ХГР Сталь 20ХГСА Сталь 20ХГСР Сталь 20ХМ Сталь 20ХН Сталь 20ХН2М (20ХНМ) Сталь 20ХН3А Сталь 20ХН3МФА (20ХН3МФ) Сталь 20ХН4ФА Сталь 20ХНР Сталь 20ХФА (20ХФ) Сталь 21Н5А (ЭИ56) Сталь 21Х2НВФА Сталь 21Х2НМФА Сталь 22ХГНМА (22ХГНМ) Сталь 22ХНМ Сталь 23Г2Д Сталь 23Х2НВФА (ЭИ659) Сталь 23Х2НМФА Сталь 23ХН2М Сталь 24Г2 Сталь 24Х3МФ (24Х3МФА) Сталь 24ХНМ Сталь 25Г (25Г2) Сталь 50Г Сталь 50Г2 Сталь 50Х Сталь 50ХН Сталь 5ХНМ2 Сталь 85ГФ Сталь АК32 Сталь АК33 Сталь АК34 Сталь АК35 Сталь АК36 Сталь АК37 Сталь АК48 Сталь АК49 Сталь АК50 Сталь 25Н Сталь 25Н3А Сталь 25Х2Н4ВА Сталь 25Х2Н4МА Сталь 25ХГ2СФР Сталь 25ХГМ Сталь 25ХГНМА (25ХГНМ) Сталь 25ХГНМТ (25ХГНМТА) Сталь 25ХГСА Сталь 25ХГТ Сталь 25ХМ Сталь 25ХН3 Сталь 25ХНТЦ Сталь 26Г1 Сталь 26Х1МА (26Х1М) Сталь 26Х2НВМБР (КВК-26) Сталь 26ХГМ Сталь 26ХГМФ (26ХГМФА) Сталь 26ХМА (26ХМ; 25ХМ) Сталь 27ХГР Сталь 30Г (30Г1) Сталь 30Г1Р Сталь 30Г2 Сталь 30Т Сталь 30Х Сталь 30Х2Н2ВФА Сталь 30Х2Н2ВФМА Сталь 30Х2НВА Сталь 30Х2НВФА Сталь 30Х2НВФМА Сталь 30Х2НМА Сталь 30Х2НМФА (30Х2НМФ) Сталь 30Х3МФ Сталь 30Х3МФСА Сталь 30Х3НВА Сталь 30ХГС Сталь 30ХГСА Сталь 30ХГТ Сталь 30ХМ Сталь 30ХМА Сталь 30ХН2ВА Сталь 30ХН2ВФА Сталь 30ХН2МА (30ХНМА) Сталь 30ХН2МФА Сталь 30ХН3А Сталь 30ХН3М Сталь 30ХНМФА (30ХНВФА) Сталь 30ХРА Сталь 30ХСНВФА (ВП30) Сталь 32Г2 Сталь 32Г2С Сталь 32Х2НВМБР (КВК-32) Сталь 33Х3СНМВФА (СП33; ЭП613) Сталь 33ХН3МА Сталь 33ХС Сталь 34ХН1ВА (0ХН1В) Сталь 34ХН3М Сталь 35Г Сталь 35Г1Р Сталь 35Г2 Сталь 35Х Сталь 35Х2ГЮФ Сталь 35ХГН2 Сталь 35ХГСА Сталь 35ХМ Сталь 35ХН2Ф Сталь 35ХН3МА (35ХН3М) Сталь 36Г2С Сталь 36Г2СР Сталь 36Х2Н2МФА (36ХН1МФА) Сталь 37Г2С Сталь 37Х2НВМБР (КВК-37) Сталь 37ХН3А Сталь 38Х2МЮА (38ХМЮА) Сталь 38Х2Н2ВА Сталь 38Х2Н2МА (38ХНМА) Сталь 38Х2Н3М Сталь 38Х2НМ Сталь 38Х2НМФ Сталь 38Х2Ю (38Х2ЮА) Сталь 38ХА Сталь 38ХГМ Сталь 38ХГН Сталь 38ХГНМ Сталь 38ХГСА (38ХГС) Сталь 38ХМ (42ХМ) Сталь 38ХМА Сталь 38ХН3ВА Сталь 38ХН3МА Сталь 38ХС Сталь 38ХФР (40ХФР) Сталь 40Г Сталь 40Г2 Сталь 40ГР (40Г1Р) Сталь 40Х (40ХА) Сталь 40Х2Н2ВА Сталь 40Х2Н2МА Сплав 40Х3М2ФА (УСП-40) Сталь 40ХГНМ Сталь 40ХГСМА Сталь 40ХГТР Сталь 40ХМФА (40ХМФ) Сталь 40ХН Сталь 40ХН2ВА (40ХНВА) Сталь 40ХН2МА (40ХНМА) Сталь 40ХР Сталь 40ХС Сталь 40ХСН2МА Сталь 40ХФА (40ХФ) Сталь 42Х2НВМБР (КВК-42) Сталь 42Х2НМБР (АБО70Н) Сталь 42ХМФА (42ХМФ) Сталь 44Х2НМБР (АБО70В) Сталь 45Г Сталь 45Г2 Сталь 45Х Сталь 45ХН Сталь 45ХН2МФА (45ХНМФА) Сталь 47ГТ Сталь 48ХН3М

Обозначения

| Название | Значение |

|---|---|

| Обозначение ГОСТ кириллица | 20Х |

| Обозначение ГОСТ латиница | 20X |

| Транслит | 20H |

| По химическим элементам | 20Cr |

Описание

Сталь 20Х применяется: для изготовления горячекатаного толстолистового проката; втулок, шестерен, обойм, гильз, дисков, плунжеров, рычагов и других цементируемых деталей, к которым предъявляется требование высокой поверхностной твёрдости при невысокой прочности сердцевины; деталей, работающих в условиях износа при трения; деталей трубопроводной арматуры из сортового проката; штампованных заготовок и поковок (требуется термообработка: закалка в воду и отпуск на воздухе).

Примечание

Сталь качественная конструкционная хромистая.

Стандарты

| Название | Код | Стандарты |

|---|---|---|

| Сортовой и фасонный прокат | В32 | ГОСТ 1051-73, ГОСТ 4543-71, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78, ГОСТ 14955-77, TУ 14-1-5414-2001, TУ 14-1-2118-77, TУ 14-1-3238-81, TУ 14-11-245-88, TУ 14-1-3238-2006, TУ 14-1-1271-75, TУ 14-1-5228-93, TУ 14-136-367-2008 |

| Листы и полосы | В33 | ГОСТ 1577-93, TУ 14-1-1035-74, TУ 14-1-1409-75, TУ 14-1-1579-75, TУ 14-1-2506-78, TУ 14-1-4118-86, TУ 14-1-4118-2004 |

| Листы и полосы | В23 | ГОСТ 82-70, ГОСТ 19903-74, ГОСТ 103-2006, ГОСТ 19903-90 |

| Сортовой и фасонный прокат | В22 | ГОСТ 8278-83, ГОСТ 8281-80, ГОСТ 8282-83, ГОСТ 8283-93, ГОСТ 8319.0-75, ГОСТ 9234-74, ГОСТ 11474-76, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006 |

Обработка металлов давлением. Поковки Поковки | В03 | ГОСТ 8479-70, ОСТ 5Р.9125-84, СТ ЦКБА 010-2004 |

| Трубы стальные и соединительные части к ним | В62 | ГОСТ 8732-78, ГОСТ 8734-75, ГОСТ 9567-75, ГОСТ 23270-89, ГОСТ 24950-81, ГОСТ 8733-87, ГОСТ 8731-87, ГОСТ Р 53383-2009, TУ 14-3-473-76, TУ 14-3-1654-89 |

| Сварка и резка металлов. Пайка, клепка | В05 | ОСТ 26-17-017-85 |

| Болванки. Заготовки. Слябы | В31 | ОСТ 3-1686-90, TУ 14-1-4944-90 |

| Термическая и термохимическая обработка металлов | В04 | СТ ЦКБА 026-2005 |

| Ленты | В34 | TУ 3-326-86, TУ 14-4-1389-86, TУ 14-4-795-77 |

Химический состав

| Стандарт | C | S | P | Mn | Cr | Ni | Fe | Cu | V | Ti | Mo | W | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| TУ 14-1-3238-81 | 0. 17-0.23 17-0.23 | ≤0.03 | ≤0.03 | 0.5-0.8 | 0.7-1 | 0.17-0.37 | ≤0.3 | Остаток | ≤0.3 | ≤0.05 | ≤0.03 | ≤0.15 | ≤0.2 |

| ГОСТ 10702-78 | 0.17-0.23 | ≤0.035 | ≤0.035 | ≤0.6 | 0.7-1 | ≤0.2 | ≤0.3 | Остаток | ≤0.3 | ≤0.05 | ≤0.03 | ≤0.15 | ≤0.2 |

| ГОСТ 4543-71 | 0.17-0.23 | ≤0.035 | ≤0.035 | 0.5-0.8 | 0.7-1 | 0.17-0.37 | ≤0.3 | Остаток | ≤0.3 | ≤0.05 | ≤0.03 | ≤0.15 | ≤0.2 |

Fe – основа.

По ГОСТ 4543-71 регламентировано содержание в высококачественной стали: P≤0,025%; S≤0,025%; Сu≤0,30%; в особовысококачественной стали: P≤0,025%; S≤0,015%; Сu≤0,25%. В соответствии с заказом может быть установлено содержание Si=0,10-0,37%, Mn=0,4-0,8%.

По ТУ 14-1-3238-81 химический состав приведен для стали марки 20ХА. Для стали марки 20ХА-СШ содержание S≤0,015%.

Для стали марки 20ХА-СШ содержание S≤0,015%.

Механические характеристики

| Сечение, мм | t отпуска, °C | sТ|s0,2, МПа | σB, МПа | d5, % | y, % | кДж/м2, кДж/м2 | Твёрдость по Бринеллю, МПа | HRC |

|---|---|---|---|---|---|---|---|---|

| Сталь калиброванная и калиброванная со специальной отделкой поверхности | ||||||||

| – | – | – | ≥590 | – | ≥45 | ≤207 | – | |

| – | – | – | ≤550 | – | – | ≥60 | ≤179 | – |

| – | – | – | 360-470 | – | – | ≥60 | ≤179 | – |

| Поковки. Закалка + Отпуск | ||||||||

| 100-300 | – | ≥245 | ≥470 | ≥19 | ≥42 | ≥383 | 143-179 | – |

| 100-300 | – | ≥275 | ≥530 | ≥17 | ≥38 | ≥333 | 156-197 | – |

| 100 | – | ≥275 | ≥530 | ≥20 | ≥40 | ≥432 | 156-197 | – |

| 100-300 | – | ≥315 | ≥570 | ≥14 | ≥35 | ≥333 | 167-207 | – |

| 100-300 | – | ≥345 | ≥590 | ≥17 | ≥40 | ≥530 | 174-217 | – |

Поковки. Нормализация Нормализация | ||||||||

| 100-300 | – | ≥195 | ≥390 | ≥23 | ≥50 | ≥530 | 111-156 | – |

| 300-500 | – | ≥195 | ≥390 | ≥20 | ≥45 | ≥481 | 111-156 | – |

| 100 | – | ≥195 | ≥390 | ≥26 | ≥55 | ≥579 | 111-156 | – |

| 100-300 | – | ≥215 | ≥430 | ≥20 | ≥48 | ≥481 | 123-167 | – |

| 100 | – | ≥215 | ≥430 | ≥24 | ≥53 | ≥530 | 123-167 | – |

| 100 | – | ≥245 | ≥470 | ≥22 | ≥48 | ≥481 | 143-179 | – |

| Трубы бесшовные горячедеформированные в состоянии поставки | ||||||||

| – | – | ≥431 | ≥16 | – | – | – | – | |

Заготовки деталей трубопроводной артматуры. Закалка в воду от 880-900 °C (выдержка 2,5-4,0 ч, в зависимости от толщины и массы заготовки) + Отпуск, охлаждение на воздухе Закалка в воду от 880-900 °C (выдержка 2,5-4,0 ч, в зависимости от толщины и массы заготовки) + Отпуск, охлаждение на воздухе | ||||||||

| 80 | 500-560 | ≥345 | ≥590 | ≥16 | ≥45 | ≥588 | 174-217 | – |

| Сталь горячекатаная и горячекатаная со специальной отделкой поверхности термообработанная | ||||||||

| – | – | – | – | – | – | ≤163 | – | |

| Пруток диаметром 25 мм. Закалка в масло с 900 °С + Отпуск | ||||||||

| – | 200 | ≥650 | ≥880 | ≥18 | ≥58 | – | – | – |

| Образец диаметром 6 мм, длиной 30 мм кованый и нормализованный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с | ||||||||

| – | – | ≥120 | ≥150 | ≥48 | ≥89 | – | – | – |

Сортовой прокат (пруток). Закалка в воду или масло с 880 °С + Закалка в воду или масло с 770-820 °С + Отпуск при 180 °С, охлаждение в воздухе или масле Закалка в воду или масло с 880 °С + Закалка в воду или масло с 770-820 °С + Отпуск при 180 °С, охлаждение в воздухе или масле | ||||||||

| ≤15 | – | ≥635 | ≥780 | ≥11 | ≥40 | ≥579 | – | – |

| Пруток диаметром 25 мм. Закалка в масло с 900 °С + Отпуск | ||||||||

| – | 300 | ≥690 | ≥880 | ≥16 | ≥65 | – | – | – |

| Образец диаметром 6 мм, длиной 30 мм кованый и нормализованный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с | ||||||||

| – | – | ≥63 | ≥93 | ≥56 | ≥74 | – | – | – |

| Сортовой прокат (пруток). Цементация при 920-950 °С, охлаждение на воздухе + Закалка в масло с 800 °С + Отпуск при 190 °С, охлаждение на воздухе | ||||||||

| 40-60 | – | ≥390 | ≥640 | ≥13 | ≥40 | ≥481 | ≥250 | 55-63 |

Пруток диаметром 25 мм. Закалка в масло с 900 °С + Отпуск Закалка в масло с 900 °С + Отпуск | ||||||||

| – | 400 | ≥690 | ≥850 | ≥18 | ≥70 | – | – | – |

| Образец диаметром 6 мм, длиной 30 мм кованый и нормализованный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с | ||||||||

| – | – | ≥51 | ≥84 | ≥64 | ≥88 | – | – | – |

| Пруток диаметром 25 мм. Закалка в масло с 900 °С + Отпуск | ||||||||

| – | 500 | ≥670 | ≥780 | ≥20 | ≥71 | – | – | – |

| Образец диаметром 6 мм, длиной 30 мм кованый и нормализованный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с | ||||||||

| – | – | ≥33 | ≥51 | ≥78 | ≥97 | – | – | – |

| Трубы бесшовные холоднодеформированные в состоянии поставки термообработанные (НВ – для стенки > 10 мм) | ||||||||

| – | – | ≥431 | ≥17 | – | – | ≤179 | – | |

Пруток диаметром 25 мм. Закалка в масло с 900 °С + Отпуск Закалка в масло с 900 °С + Отпуск | ||||||||

| – | 600 | ≥610 | ≥730 | ≥20 | ≥70 | – | – | – |

| Образец диаметром 6 мм, длиной 30 мм кованый и нормализованный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с | ||||||||

| – | – | ≥21 | ≥33 | ≥98 | ≥100 | – | – | – |

| – | – | ≥14 | ≥25 | – | – | – | – | – |

Описание механических обозначений

| Название | Описание |

|---|---|

| Сечение | Сечение |

| sТ|s0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию – 0,2% |

| σB | Предел кратковременной прочности |

| d5 | Относительное удлинение после разрыва |

| y | Относительное сужение |

| кДж/м2 | Ударная вязкость |

| HRC | Твёрдость по Роквеллу (индентор алмазный, сфероконический) |

Физические характеристики

| Температура | Е, ГПа | G, ГПа | r, кг/м3 | l, Вт/(м · °С) | a, 10-6 1/°С | С, Дж/(кг · °С) |

|---|---|---|---|---|---|---|

| 0 | 216 | 84 | 7830 | 42 | – | – |

| 20 | 216 | – | 7830 | 42 | – | – |

| 100 | 213 | 83 | 7810 | 42 | 105 | 496 |

| 200 | 198 | 76 | 7780 | 41 | 116 | 508 |

| 300 | 193 | 74 | – | 40 | 124 | 525 |

| 400 | 181 | 71 | 7710 | 38 | 131 | 537 |

| 500 | 171 | 67 | – | 36 | 136 | 567 |

| 600 | 165 | 62 | 7640 | 33 | 136 | 588 |

| 700 | 143 | 55 | – | 32 | – | 626 |

| 800 | 133 | 50 | – | 31 | 14 | 626 |

| 1000 | – | – | – | – | – | 706 |

Описание физических обозначений

| Название | Описание |

|---|---|

| Е | Модуль нормальной упругости |

| G | Модуль упругости при сдвиге кручением |

| r | Плотность |

| l | Коэффициент теплопроводности |

| R | Уд. электросопротивление электросопротивление |

Технологические свойства

| Название | Значение |

|---|---|

| Свариваемость | Сваривается без ограничений (кроме химико-термически обработанных деталей). Способы сварки: РДС, КТС. |

| Склонность к отпускной хрупкости | Не склонна. |

| Температура ковки | Начала – 1260 °C, конца – 760 °C. Заготовки сечением до 200 мм охлаждаются на воздухе, 201-700 мм подвергаются низкотемпературному отжигу. |

| Флокеночувствительность | Малочувствительна. |

| Марка: 20ХН (заменители: 15ХР, 20ХНР, 18ХГТ) Класс: Сталь конструкционная легированная. Вид поставки: сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006. Калиброванный пруток: ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73.  Шлифованный пруток и серебрянка: ГОСТ 14955-77. Полоса: ГОСТ 103-2006. Поковки и кованные заготовки: ГОСТ 1133-71. Трубы: ОСТ 14-21-77. Шлифованный пруток и серебрянка: ГОСТ 14955-77. Полоса: ГОСТ 103-2006. Поковки и кованные заготовки: ГОСТ 1133-71. Трубы: ОСТ 14-21-77.Использование в промышленности: шестерни, втулки, пальцы, детали крепежа и другие детали, от которых требуется повышенная вязкость и умеренная прокаливаемость. | ||||||||||

| Химический состав в % стали 20ХН | ||

| C | 0,17 — 0,23 | |

| Si | 0,17 — 0,37 | |

| Mn | 0,4 — 0,7 | |

| Ni | 1 — 1,4 | |

| S | до 0,035 | |

| P | до 0,035 | |

| Cr | 0,45 — 0,75 | |

| Cu | до 0,3 | |

| Fe | ~96 | |

| Зарубежные аналоги марки стали 20ХН | |

| США | 3120 |

| Италия | 18NiCrMo5 |

| Швеция | 2510 |

| Свойства и полезная информация: |

| Термообработка: Закалка и отпуск Твердость материала: HB 10 -1 = 197 МПа Температура критических точек: Ac1 = 735 , Ac3(Acm) = 805 , Ar3(Arcm) = 790 , Ar1 = 660 , Mn = 410 Температура ковки, °С: начала 1250, конца 830.  Сечения до 50 мм охлаждаются на воздухе, 51-100 мм в мульде, 101-200 мм в закрытой мульде. Сечения до 50 мм охлаждаются на воздухе, 51-100 мм в мульде, 101-200 мм в закрытой мульде.Свариваемость материала: ограниченно свариваемая. Флокеночувствительность: чувствительна. Склонность к отпускной хрупкости: склонна. |

| Механические свойства прутка стали 20ХН сечением 15 мм | ||||||

| ГОСТ | Состояние поставки, режим термообработки | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) |

| ГОСТ 4543-71 | Закалка 860 °С, вода или масло. Закалка 760- 810 °С, вода или масло. Отпуск 180 °С, вода или масло | 590 | 780 | 14 | 50 | 78 |

| Твёрдость стали 20ХН после термообработки |

| Режим обработки | НВ (HRCэ ) |

Нормализация 860 °С Цементация 910 °С, 16 ч на глубину 1,6-1,8 мм. Подстуживание на воздухе до 860 °С, затем масло. Закалка 770-780 °С. Отпуск 190 °С | Сердцевина 262-290 Поверхность (59-62) |

| Механические свойства стали 20ХН в зависимости от сечения | ||||

| Сечение, мм | σ0,2 (МПа) | σв(МПа) | δ5 (%) | KCU (кДж / м2) |

| Закалка 860 °С, масло. Отпуск 180 °С | ||||

| 20 40 80 110 | 750 600 520 510 | 1130 990 870 860 | 10 10 10 10 | 85 90 90 90 |

| Механические свойства образцов стали 20ХН сечением 10 мм в зависимости от температуры отпуска | ||||||

| Температура отпуска, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) | HRC3 |

Закалка 850 °С, масло. | ||||||

| 200 300 400 500 600 | 1050 1000 910 770 650 | 1290 1220 1100 950 770 | 11 — 11 14 20 | 48 50 51 54 60 | 90 80 75 110 180 | 62 60 — — — |

| Ударная вязкость стали 20ХН в зависимости от температуры, KCV, Дж/см2 | ||||||

| Т=-50 | Т=-20 | Т=20 | Т=200 | Т=300 | Т=400 | Термообраотка |

| 43 | 62 | 81-89 | 44-46 | 91-94 | 68-72 | Закалка, высокий отпуск |

| Предел выносливости стали 20ХН | |||

| σ-1, МПА | n | Образец диа- метром 6 мм | Термообработка |

| 320 210 | 20*106 20*106 | Гладкий С надрезом R=1 мм | Нормализация 830 °C. Отпуск 650-670 °C. Отпуск 650-670 °C.σ0,2=340 МПа, σв=550 МПа, HB 170 |

| Прокаливаемость стали 20ХН | |||||||

| Расстояние от торца, мм | |||||||

| 3 | 5 | 10 | 15 | 20 | 25 | 30 | 40 |

| 36,5-47,5 | 34-44,5 | 28-41 | 23-35,5 | 20,3-32 | 19-32 | 17,5-30 | 17,5-28 |

| Количество мартенсита, % | Критическая твердость, HRCэ | Критический диаметр в воде | Критический диаметр в масле |

| 50 90 | 31-37 38-43 | 33-52 23-34 | 12-28 6-14 |

| Краткие обозначения: | ||||

| σв | — временное сопротивление разрыву (предел прочности при растяжении), МПа | ε | — относительная осадка при появлении первой трещины, % | |

| σ0,05 | — предел упругости, МПа | Jк | — предел прочности при кручении, максимальное касательное напряжение, МПа | |

| σ0,2 | — предел текучести условный, МПа | σизг | — предел прочности при изгибе, МПа | |

| δ5,δ4,δ10 | — относительное удлинение после разрыва, % | σ-1 | — предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |

| σсж0,05 и σсж | — предел текучести при сжатии, МПа | J-1 | — предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |

| ν | — относительный сдвиг, % | n | — количество циклов нагружения | |

| sв | — предел кратковременной прочности, МПа | R и ρ | — удельное электросопротивление, Ом·м | |

| ψ | — относительное сужение, % | E | — модуль упругости нормальный, ГПа | |

| KCU и KCV | — ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2 | T | — температура, при которой получены свойства, Град | |

| sT | — предел пропорциональности (предел текучести для остаточной деформации), МПа | l и λ | — коэффициент теплопроводности (теплоХотСтилость материала), Вт/(м·°С) | |

| HB | — твердость по Бринеллю | C | — удельная теплоХотСтилость материала (диапазон 20o — T ), [Дж/(кг·град)] | |

| HV | — твердость по Виккерсу | pn и r | — плотность кг/м3 | |

| HRCэ | — твердость по Роквеллу, шкала С | а | — коэффициент температурного (линейного) расширения (диапазон 20o — T ), 1/°С | |

| HRB | — твердость по Роквеллу, шкала В | σtТ | — предел длительной прочности, МПа | |

| HSD | — твердость по Шору | G | — модуль упругости при сдвиге кручением, ГПа | |

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ |

: объяснение и таблица

8 июля 2022 г. | Категория: Сталь 101

| Категория: Сталь 101

Мы уже обсуждали основные способы термической обработки стали, но стоит остановиться подробнее на некоторых из них, таких как отпуск. Это не только распространенный и эффективный метод улучшения вашей стали, но и наиболее очевидная визуальная разница. Прежде чем мы перейдем к этим визуальным различиям, нам нужно понять основы того, что включает в себя процесс закалки.

Что такое закалка?

Отпуск — это метод термической обработки, обычно выполняемый после закалки, при котором сталь повторно нагревают до определенной температуры ниже нижней критической температуры и выдерживают (или выдерживают) при этой температуре. Нагрева выше этой критической температуры избегают, потому что он разрушит прочную микроструктуру от закалки, называемую мартенситом. По истечении заданного времени при заданной температуре стали дают медленно остыть до комнатной температуры.

По истечении заданного времени при заданной температуре стали дают медленно остыть до комнатной температуры.

Как и все виды термической обработки, это делается для изменения физических и химических свойств металла, часто для повышения его прочности. В этом случае отпуск используется для уменьшения хрупкости и твердости и, таким образом, повышения пластичности и ударной вязкости.

Виды отпуска стали

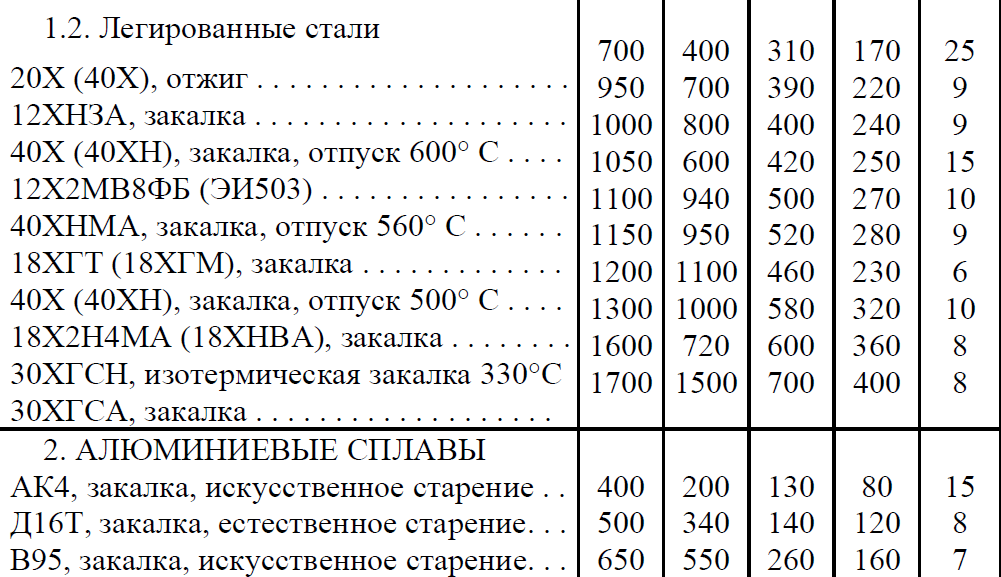

Существуют также различные варианты закалки, предназначенные для конкретных результатов. Основные методы отпуска:

- Дифференциальный отпуск — также называемый селективным или постепенным отпуском, этот процесс выборочного отпуска частей куска стали (или при различных температурах) и обычно используется для инструментов или лезвий, которым требуется твердая кромка, но некоторая ковкость в остальной части инструмент.

- Austempering — этот процесс используется для формирования бейнита, особой микроструктуры, и нагревает сталь больше, чем другие методы отпуска.

- Отпуск на мартенсит – аналогичный аустенитному отпуску, при этом методе образуется мартенсит вместо бейнита путем закалки при гораздо более низкой температуре.

- Черная закалка – в результате получается черный чугун в присутствии инертных газов при очень высоких температурах и в течение длительного периода времени (не менее 20 часов).

- Закалка в белый цвет – еще более совершенная закалка в черный цвет, этот метод использует еще более высокие температуры в течение почти 60 часов, охлаждение с более медленной, но определенной скоростью, в результате чего получается ковкий или пористый чугун.

Таблица цветов закалки стали

В зависимости от температуры, при которой выдерживается сталь при отпуске, металл фактически меняет свой цвет. Более низкие температуры отпуска в первую очередь снимают внутренние напряжения и несколько снижают хрупкость, а более высокие температуры (вплоть до критической) приводят к большему снижению хрупкости. Это приносит в жертву текучесть и прочность на растяжение для повышения эластичности и пластичности. Полная таблица цветов темперирования приведена ниже:

Это приносит в жертву текучесть и прочность на растяжение для повышения эластичности и пластичности. Полная таблица цветов темперирования приведена ниже:

Таблица цветов стальной поковки

Цвета закалки отличаются от цветов, которые дает нагревание стали для ковки (или другие формы термообработки). Это всегда оттенки красного, оранжевого и желтого, потому что они выше критической (или трансформационной) температуры, которая заставляет металл светиться от тепла. Цвета ковки следующие:

Что вызывает изменение цвета?

При отпуске стали на поверхности металла образуется тонкий оксидный слой. С повышением температуры сталь легче и глубже окисляется. В зависимости от глубины этого слоя определенные длины волн усиливаются и отражаются, а другие поглощаются. То, что мы видим, — это отраженные длины волн, которые меняют цвет в зависимости от толщины слоя окисления и температуры, вызвавшей его.

Получите прочную сталь для своих проектов уже сегодня

Независимо от того, какие изделия или услуги из конструкционной стали вам нужны, от термообработки до испытаний на удар, Service Steel предоставит вам все необходимое. Наш огромный ассортимент готов к отправке, чтобы вы могли получить то, что вам нужно, еще быстрее.

Наш огромный ассортимент готов к отправке, чтобы вы могли получить то, что вам нужно, еще быстрее.

Запросите бесплатное предложение для вашей стали сегодня

Сталь P-20

Найдите свою марку стали и получите предложение уже сегодня.

Главная : Сталь для пластиковых форм : Сталь P-20

P 20 – это сталь для пластиковых форм. Это предварительно закаленный материал с равномерной твердостью. Три сорта P20

- DIN 1.2311

- DIN 1.2738

- DIN 1.2316

Хром, молибден и никель являются основными легирующими элементами стали Р20. Эти элементы повышают ударную вязкость и твердость стали Р20. Она может быть азотирована или науглерожена. Из этих сталей можно изготавливать сложные крупные штампы и формы (пластмассовые и резиновые). 9Сталь 0084 P20 в основном используется в состоянии науглероживания. У нас есть все импортные запасы. Мы работаем с ведущими мировыми производителями. У нас в наличии марки немецкого производства.

У нас есть все импортные запасы. Мы работаем с ведущими мировыми производителями. У нас в наличии марки немецкого производства.

- P20: 28-32 HRC

- P20HH: 38-40 HRC

Круглые и плоские оба доступны. Плоский:

- Толщина: 20-50 мм

- Ширина: 20 мм-2 м

- Длина: 20 мм – 5 м

У нас есть 50 тонн материала на складе. ДИН: 1.2311: Это 2% хрома с твердостью 30-32 HRC. Он используется для пластиковых и резиновых форм. DIN: 1.2738: Доступны все размеры. Используется для высоких стеклянных и прозрачных изделий.

- Углерод: 0,4%

- Никель:1%

- Хром: 2%

Форма поставки

Сталь P20 доступна в круглой и плоской форме.

- Лист

- Пластина

- Квартира

- Диаметр

Нажмите на заголовки ниже для получения дополнительной информации

P20 Сталь в основном используется в

Пластиковых пресс -формах

Скорповые

Платы

.

Сталь Р20 медленно нагревают и проковывают при температуре 1050°С (не ниже 930°С). Затем медленно охлаждается.

Сталь Р20 равномерно нагревают при температуре 770-790°С, затем хорошо выдерживают и медленно охлаждают в печи.

P20 Сталь нагревают до 460-500°C, затем хорошо пропитывают и охлаждают на воздухе. Для снятия механических напряжений перед окончанием обработки рекомендуется стабилизировать детали, где штампы должны подвергаться тяжелой механической обработке.

Равномерно P20 Сталь нагревают до 820-840°C и затем закаливают в масле.

Равномерный нагрев и выдержка при температуре отпуска необходимы для сечения минимум 1 час/25 мм. Затем охлаждают в неподвижном воздухе.

Затем охлаждают в неподвижном воздухе.

Чтобы придать стали P20 хорошую износостойкость (с поверхностной твердостью приблизительно C60 по шкале Роквелла), ее можно азотировать. Коррозионная стойкость повышается за счет азотирования. Азотирование выполняется в газообразном аммиаке при температуре 525°C прибл. Твердость поверхности 650HV.

| Температура | Время | Прибл. Глубина корпуса |

|---|---|---|

| 525ºC | 20 часов | 0,30 мм |

| 525ºC | 40 часов | 0,35 мм |

| 525ºC | 60 часов | 0,50 мм |

Инструментальная сталь Р20 может иметь 55-59Твердость поверхности HRC.

700HV Поверхностная твердость может быть достигнута путем туфрайдинга при 570ºC.

После этого процесса требуется отпуск при 180°C в течение 4 часов, что предотвращает водородное охрупчивание.

P20 достигает твердости 50-55HRC после индукционной/пламенной закалки. После закалки требуется немедленный отпуск. Затем сталь P20 необходимо охладить на воздухе.

Варьируется в зависимости от формы и размера стали P20. Сталь Р20 нагревается до 871-899 ºC в науглероживающей среде. После науглероживания P20 нагревают до 816-871 ºC, затем выдерживают 15 минут. После этого производится закалка маслом.

Химический состав всех стальных серий пластиковых форм соответствует международным стандартам. Пожалуйста, запросите сертификат перед размещением заказа.

С нашим материалом мы предоставляем сертификат заводских испытаний и ультразвуковой сертификат качества (Примечание: предоставлять только в том случае, если это указано перед размещением заказа.