Сталь 25л гост: характеристики и расшифовка, применение и свойства стали

alexxlab | 28.09.1990 | 0 | Разное

характеристики и расшифовка, применение и свойства стали

- Стали

- Стандарты

Всего сталей

| Страна | Стандарт | Описание | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Россия | ГОСТ 977-88 | Отливки стальные. | ||||||||||

| Россия | ГОСТ 4491-2016 | Центры колесные литые железнодорожного подвижного состава. Общие технические условия | ||||||||||

Характеристики стали 25Л

| Классификация | Сталь нелегированная |

| Применение | Производство литых конструкций и деталей |

Расшифровка марки стали 25Л: цифра 25 означает содержание в сплаве 0,25 % углерода, а буква Л – обозначение литейной стали.

Литейный сплав 25Л предназначен для изготовления отливок (заготовок). Поэтому к нему предъявляются специфические требования.

И основными особенностями данной стали являются:

- жидко-текучесть – свойство расплавленного металла полностью заполнять форму;

- отсутствие склонности к образованию усадочных раковин;

- отсутствие склонности к образованию трещин.

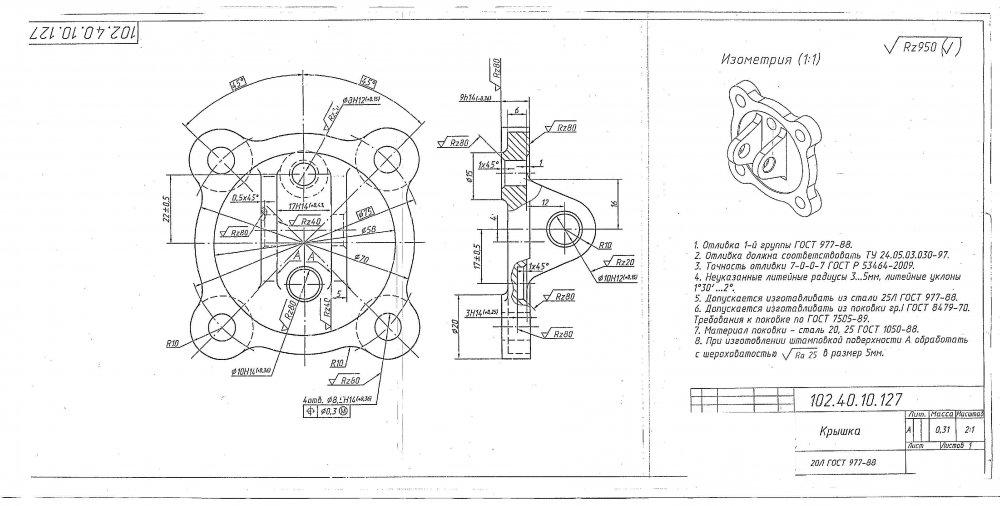

Область использования в промышленности, машиностроении литейной стали 25Л очень широка. Из неё изготавливают цельные конструкции – станины прокатных станов, шкивы, плиты настильные, рамы рольгангов и тележек, крышки цилиндров, бабы паровых молотов, траверсы, крышки и пр.

Кроме того, 25Л незаменима при производстве литых деталей самого разнообразного применения – элементы насосов, сварно-литых конструкций, фланцы, поршни, элементы подшипников, арматура турбин, валы и оси, патрубки, маховики, балансиры и зубчатые колёса, мульды и пр..jpg)

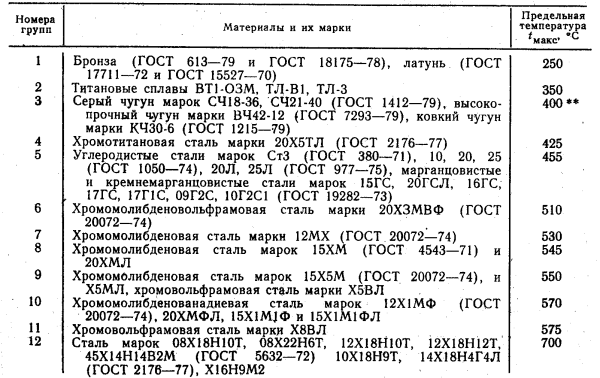

Данная сталь подходит для литья конструкций, элементов и деталей, эксплуатация которых проходит под давлением и в температурных режимах – -40 °С до +450 °С.

Механические свойства стали 25Л

Свойства по стандарту ГОСТ 977-88

| Категория прочности | Предел текучести, МПа, min | Временное сопротивление, МПа, min | Относительное удлинение, %, min | Относительное сужение, %, min | Ударная вязкость KCU, кДж/м2, min |

| К20 | 216 | 412 | 22 | 30 | 392 |

| КТ0 | 294 | 491 | 22 | 33 | 343 |

Свойства по стандарту ГОСТ 4491-2016

| Предел текучести, МПа, min | Временное сопротивление, МПа, min | Относительное удлинение, %, min | Относительное сужение, %, min | Ударная вязкость KCU, кДж/м2, min при температуре 20˚C |

Ударная вязкость KCU, кДж/м2, min при температуре -60˚C |

| 265 | 470 | 20 | 30 | 49,0 | 24,5 |

×

Отмена Удалить

×

Выбрать тариф

×

Подтверждение удаления

Отмена Удалить

×

Выбор региона будет сброшен

Отмена

×

×

Оставить заявку

×

| Название | |||

Отмена

×

К сожалению, данная функция доступна только на платном тарифе

Выбрать тариф

Сталь 25Л / Evek

Сталь 08Л

Сталь 15Л

Сталь 20Л

Сталь 25Л

Сталь 30Л

Сталь 35Л

Сталь 40Л

Сталь 45Л

Сталь 50Л

Обозначения

| Название | Значение |

|---|---|

| Обозначение ГОСТ кирилица | 25Л |

| Обозначение ГОСТ латиница | 25L |

| Транслит | 25L |

| По химическим элементам | 25 |

Описание

Сталь 25Л применяется: для изготовления отливок станин прокатных станов, шкивов, траверс, поршней, букс, крышек цилиндров, плит настильных, рам рольгангов и тележек, мульд, корпусов подшипников, деталей сварно-литых конструкций и других деталей, работающих при температурах от -40 до +450 °С под давлением; отливок деталей газовых турбин и осевых компрессоров, работающих при температурах от -40 до +350 °С; отливок 2-й и 3-й групп деталей трубопроводной арматуры с температурой рабочей среды от -30 до +450 °С без ограничения номинального рабочего давления; отливок деталей горно-металлургического оборудования; деталей паровых стационарных турбин, работающих при температурах до 425 °C; литых центров колесных пар локомотивов и моторных вагонов электропоездов и дизель-поездов железных дорог колеи 1520 мм в климатическом исполнении УХЛ; отливок деталей оборудования (арматуры) атомных электростанций, станций теплоснабжения, теплоэлектроцентралей, опытных и исследовательских ядерных реакторов и установок; центробежнолитых труб используемых в качестве комплектующих в составе оборудования металлургической, машиностроительной, стекольной, керамической, добывающей и перерабатывающей нефтехимической промышленности, а также предназначенных для изготовления заготовок и деталей, применяемых в составе изделий авиационной и атомной промышленности.

Примечание

Сталь перлитного класса.

Допускается применять отливки деталей трубопроводной арматуры из стали марки 25Л до температуры эксплуатации минус 40 °C при условии проведения термической обработки в режиме закалка плюс отпуск или нормализация плюс отпуск с испытанием ударной вязкости KCU-40≥200 кДж/м2 (2,0 кгс·м/см2).

Стандарты

| Название | Код | Стандарты |

|---|---|---|

| Бандажи. Колеса. Оси | В41 | ГОСТ 4491-86 |

| Отливки стальные | В82 | ГОСТ 977-88, ОСТ 108.961.04-80, ОСТ 26-07-402-83, ОСТ 24.920.01-80, ОСТ 3-4365-79, ОСТ 5Р.9285-95, TУ 26-02-19-75, TУ 108.11.352-87, TУ 108-11-539-87, TУ 108-23.45-88, TУ 108.671-84, TУ 108-978-80, TУ 4112-091-00220302-2006, TУ 03.12290-95, СТ ЦКБА 014-2004, TУ 5.961-11151-92 |

| Отливки со специальными свойствами (чугунные и стальные) | В83 | ОСТ 108. 961.02-79, ОСТ 108.961.03-79, KSt 81-033:2009, TУ 4112-78269737-008-05 961.02-79, ОСТ 108.961.03-79, KSt 81-033:2009, TУ 4112-78269737-008-05 |

| Классификация, номенклатура и общие нормы | В20 | ОСТ 84-218-85 |

| Сварка и резка металлов. Пайка, клепка | В05 | РТМ 108.020.122-78 |

| Трубы стальные и соединительные части к ним | В62 | TУ 1333-003-76886532-2014 |

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu |

|---|---|---|---|---|---|---|---|---|---|

| ОСТ 108.961.02-79 | 0.22-0.3 | ≤0.025 | ≤0.025 | 0.4-0.9 | ≤0.3 | 0.2-0.52 | ≤0.3 | Остаток | ≤0.3 |

| KSt 81-033:2009 | 0.22-0.3 | ≤0.04 | ≤0.04 | 0.45-0.9 | – | 0.2-0.52 | – | Остаток | – |

| ОСТ 108.961.03-79 | 0. 22-0.27 22-0.27 | ≤0.025 | ≤0.025 | 0.4-0.9 | ≤0.3 | 0.2-0.52 | ≤0.3 | Остаток | ≤0.3 |

| ГОСТ 4491-86 | 0.22-0.3 | ≤0.025 | ≤0.03 | 0.6-0.9 | ≤0.5 | 0.2-0.52 | ≤0.5 | Остаток | ≤0.4 |

| TУ 5.961-11151-92 | 0.22-0.3 | ≤0.025 | 0.45-0.9 | – | 0.2-0.52 | – | Остаток | – |

Fe – основа.

По ГОСТ 977-88 массовая доля содержания S и P указана для 1 группы отливок из основной стали. Содержание серы и фосфора в отливках 2 и 3 групп, в кислой и основной мартеновской стали – см. таблицу 4а в ГОСТ 977-88.

По ОСТ 5Р.9285-95 в случае применения стали, выплавленной в основных электропечах в качестве хладостойкой (технические условия заказа или требования чертежа), содержание серы и фосфора должно быть не более 0,020 % каждого. По согласованию изготовителя с разработчиком ОСТ 5Р. 9285-95 (ЦНИИ “Прометей”) допускается содержание серы и фосфора до 0,030 % каждого.

9285-95 (ЦНИИ “Прометей”) допускается содержание серы и фосфора до 0,030 % каждого.

По ТУ 5.961-11151-92 для отливок 1 и 2 классов массовая доля кобальта в стали не должна превышать 0,20 %, а для отливок, находящихся в зоне прямого облучения – 0,15 %.

Механические свойства

| Сечение, мм | sТ|s0,2, МПа | σB, МПа | d | y, % | KCU, кДж/м2 | HB, МПа |

|---|---|---|---|---|---|---|

| Закалка с 870-890 °C, охлаждение на воздухе + Отпуск при 610-630 °C, охлаждение на воздухе | ||||||

| 100-300 | ≥202 | ≥386 | ≥13 | ≥11 | ≥300 | – |

| Нормализация при 900 °С, охлаждение на воздухе + Отпуск при 620-680 °С, охлаждение на воздухе | ||||||

| – | 235-265 | 490 | 22-26 | 37-51 | – | – |

| Отжиг при 900 °С (указана температура и время тепловой выдержки) | ||||||

| – | ≥245 | ≥490 | ≥23 | ≥35 | – | – |

| Закалка с 870-890 °C, охлаждение на воздухе + Отпуск при 610-630 °C, охлаждение на воздухе | ||||||

| 100 | ≥294 | ≥491 | ≥22 | ≥33 | ≥343 | – |

| Нормализация при 900 °С, охлаждение на воздухе + Отпуск при 620-680 °С, охлаждение на воздухе | ||||||

| – | 225 | 460 | 16-20 | 40-45 | – | – |

| Отжиг при 900 °С (указана температура и время тепловой выдержки) | ||||||

| – | ≥220 | ≥475 | ≥26 | ≥47 | – | – |

Отливки деталей ГТУ. Нормализация при 880-900 °C, охлаждение на воздухе + Отпуск при 610-630 °C, охлаждение на воздухе Нормализация при 880-900 °C, охлаждение на воздухе + Отпуск при 610-630 °C, охлаждение на воздухе | ||||||

| – | ≥235 | ≥441 | ≥19 | ≥30 | ≥392 | 124-150 |

| Нормализация при 900 °С, охлаждение на воздухе + Отпуск при 620-680 °С, охлаждение на воздухе | ||||||

| – | 225 | 470 | 14-17 | 24-31 | – | – |

| Отливки для судостроения. Нормализация при 880-910 °С + Отпуск при 630-670 °С, охлаждение на воздухе | ||||||

| – | ≥240 | ≥450 | ≥20 | ≥30 | ≥400 | 124-151 |

| Нормализация при 900 °С, охлаждение на воздухе + Отпуск при 620-680 °С, охлаждение на воздухе | ||||||

| – | 225 | 430 | 18-21 | 54-62 | – | – |

Отливки корпусных деталей паровых стационарных турбин. Нормализация при 880-930 °С + отпуск при 620-650 °С, охлаждение на воздухе Нормализация при 880-930 °С + отпуск при 620-650 °С, охлаждение на воздухе | ||||||

| – | ≥240 | ≥450 | ≥19 | ≥30 | ≥392 | – |

| Нормализация при 900 °С, охлаждение на воздухе + Отпуск при 620-680 °С, охлаждение на воздухе | ||||||

| – | 185 | 245 | 22 | 70 | – | – |

| Центры литые колесных пар вагонов по ГОСТ 4491-86. Нормализация при 940-960 °С (выдержка 2,5-3,0 ч), ускоренное охлаждение до 300-400 °С со скоростью не менее 0,4 °С·с-1 + Отпуск при 640-660 °С, выдержка 2,5-3,0 ч (KCU+20°/KCU-60°) | ||||||

| ≥265 | ≥470 | ≥20 | ≥30 | ≥490/245 | – | |

| Нормализация при 900 °С, охлаждение на воздухе + Отпуск при 620-680 °С, охлаждение на воздухе | ||||||

| – | 130 | 145 | 22-27 | 73 | – | – |

| Отжиг при 900 °С, охлаждение в печи | ||||||

| – | 205-255 | 420-480 | 22-33 | 37-51 | – | – |

| – | 195-225 | 400-450 | 15-27 | 36-46 | – | – |

| – | 165-195 | 360-420 | 16-28 | 40-58 | – | – |

| – | 155-195 | 370-450 | 14-26 | 34-43 | – | – |

| – | 155-195 | 340-450 | 15-28 | 30-60 | – | – |

| – | 125-160 | 225-295 | 26-34 | 60-75 | – | – |

| – | 80-120 | 110-160 | 24-36 | 59-73 | – | – |

Отливки корпусных деталей паровых стационарных турбин. Нормализация при 880-930 °С + отпуск при 620-650 °С, охлаждение на воздухе Нормализация при 880-930 °С + отпуск при 620-650 °С, охлаждение на воздухе | ||||||

| – | ≥200 | – | – | – | – | – |

| – | ≥180 | – | – | – | – | – |

| – | ≥160 | – | – | – | – | – |

| – | ≥140 | – | – | – | – | – |

| Отливки с толщиной стенки до 100 мм в состоянии поставки по ТУ 5.961-11151-92. Нормализация при 880-900 °C + Отпуск при 610-670 °C. Критическая температура хрупкости Тко ≤ 50 °C. | ||||||

| – | ≥235 | ≥440 | ≥19 | ≥30 | ≥392 | 124-151 |

| – | ≥180 | ≥420 | – | ≥30 | – | – |

| – | ≥170 | ≥380 | – | ≥28 | – | – |

| – | ≥150 | ≥370 | – | ≥26 | – | – |

Описание механических обозначений

| Название | Описание |

|---|---|

| sТ|s0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию – 0,2% |

| σB | Предел кратковременной прочности |

| d | Относительное удлинение после разрыва |

| y | Относительное сужение |

| KCU | Ударная вязкость |

| HB | Твёрдость по Бринеллю |

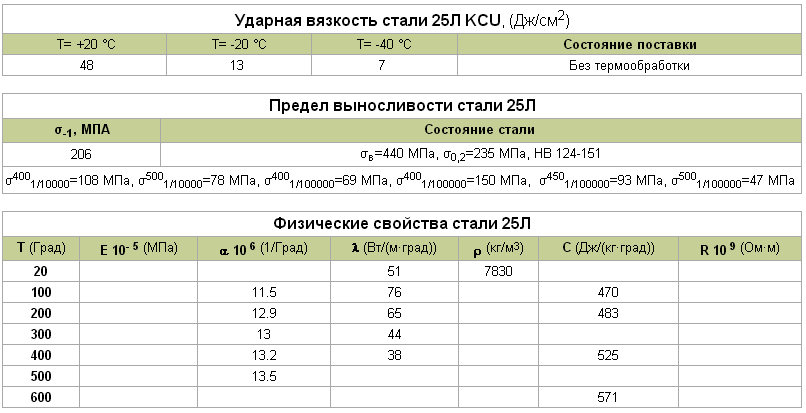

Физические характеристики

| Температура | r, кг/м3 | l, Вт/(м · °С) | a, 10-6 1/°С | С, Дж/(кг · °С) |

|---|---|---|---|---|

| 20 | 7830 | 51 | – | – |

| 100 | – | 76 | 115 | 470 |

| 200 | – | 65 | 129 | 470 |

| 300 | – | 44 | 13 | – |

| 400 | – | 38 | 132 | 483 |

| 500 | – | – | 132 | – |

| 700 | – | – | 135 | – |

| 600 | – | – | – | 525 |

| 800 | – | – | – | 571 |

Описание физических обозначений

| Название | Описание |

|---|---|

| Е | Модуль нормальной упругости |

| r | Плотность |

| l | Коэффициент теплопроводности |

| С | Удельная теплоемкость |

Технологические свойства

| Название | Значение |

|---|---|

| Свариваемость | Ограниченно свариваемая. Способы сварки: РДС, АДС под газовой защитой, ЭШС. Рекомендуется подогрев и последующая термообработка. После исправления дефектов сваркой применяется отпуск при 619-660 °C. Способы сварки: РДС, АДС под газовой защитой, ЭШС. Рекомендуется подогрев и последующая термообработка. После исправления дефектов сваркой применяется отпуск при 619-660 °C. |

| Склонность к отпускной хрупкости | Не склонна. |

| Флокеночувствительность | не чувствительна. |

| Обрабатываемость резаньем | В термообработанном состоянии при НВ 160 Kn тв.спл.=1,25 Kn б.ст.=1,0. |

| Наплавка | Наплавка уплотнительных поверхностей деталей трубопроводной арматуры в соответствии с ОСТ 26-07-2028-81 производится ручной электродуговой наплавкой электродами типа Э-20Х13 с обмазкой УОНИ-13НЖ, НИИ-48, НИИ-48Ж-1 или проволокой СВ-12Х13 или СВ-20Х13. Подготовка поверхности под наплавку производится механической обработкой. Наплавка производится с предварительным и сопутствующим нагревом детали до 400-450 °C не менее чем в 3 слоя толщиной не менее 4 мм без учета припуска на механическую обработку. Термообработка после наплавки производится путем отпуска при 550-600 °C (выдержка 2-5 ч) на твердость НВ=301-350, при 600-650 °C (выдержка 2-5 ч) на твердость НВ=240-300, при 400-450 °C (выдержка 2-5 ч) на твердость НВ=351-400. Температура печи при загрузке деталей для отпуска должна быть не более 300 °C. Термообработка после наплавки производится путем отпуска при 550-600 °C (выдержка 2-5 ч) на твердость НВ=301-350, при 600-650 °C (выдержка 2-5 ч) на твердость НВ=240-300, при 400-450 °C (выдержка 2-5 ч) на твердость НВ=351-400. Температура печи при загрузке деталей для отпуска должна быть не более 300 °C. |

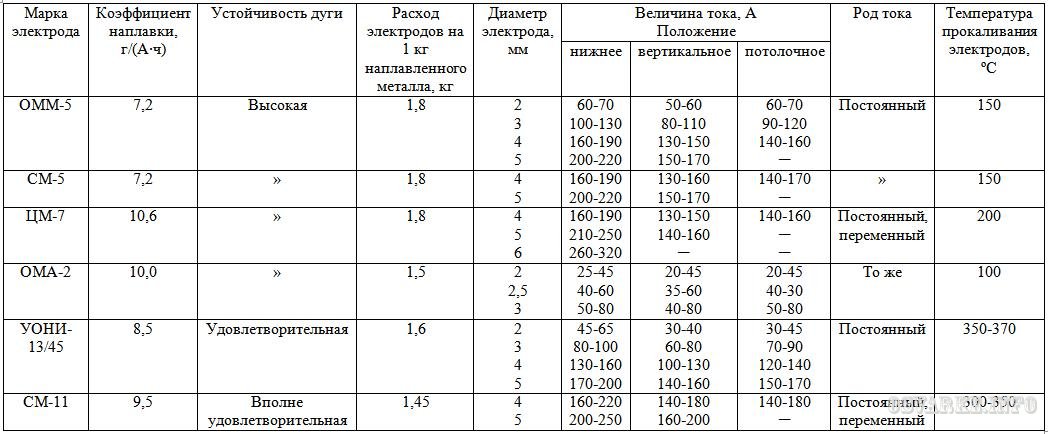

| Заварка дефектов | Заварка дефектов отливок после разделки осуществляется обычно без предварительного и сопутствующего подогрева. При полуавтоматической сварке в среде углекислого газа применяется проволока Св-08Г2С диаметром 2 мм при силе тока 380-420 А. Заварка дефектов ручной сваркой осуществляется электродами типа Э42А (ГОСТ 9467) марки УОНИ-13/45. При заварке жесткого контура отливок или выборки объемом более 2000 см3 рекомендуется перед наложением первого валика производить предварительный подогрев на 120-150 °C. При заварке выборки объемом более 5000 см3 необходимо производить предварительный и сопутствующий подогрев до 150-180 °C. При заварке выборки объемом более 5000 см3 необходимо производить предварительный и сопутствующий подогрев до 150-180 °C. |

Сталь 25Л – для отливок

| Станины прокатных станов, шкивы, траверсы, поршни, буксы, крышки цилиндров, плиты настильные, рамы рольгангов и тележек, мульды, корпуса подшипников, рычаги, балансиры, зубчатые колеса, маховики, арматура паровых турбин, оси, валы, бабы паровых молотов, детали насосов, детали сварно-литых конструкций и другие детали, работающие под действием средних статических и динамических нагрузок. Крышки, патрубки, фланцы приварные, детали арматуры и насосов и другие детали, работающие при температуре от -40 до +450°С под давлением. Сталь данной марки не чувствительна к перегреву. |

| Отливки – ГОСТ 977-88 |

| C | Si | Mn | S | P | Cr | Ni | Mo | Группа отливок |

|---|---|---|---|---|---|---|---|---|

| 0,22-0,30 | 0,20-0,52 | 0,45-0,90 | ≤0,050 | ≤0,050 | – | – | – | I |

| ≤0,045 | ≤0,040 | II | ||||||

| ≤0,045 | ≤0,040 | III |

| Ac1 | Ac3 | Ar1 | Ar3 |

|---|---|---|---|

| 735 | 840 | 680 | 824 |

| ГОСТ | Режим термообработки | Сечение мм | σ0,2 | σв | δ | Ψ | KCU | HB | ||

|---|---|---|---|---|---|---|---|---|---|---|

| Н/мм2 | % | Дж/см2 | ||||||||

| Операция | t, ºC | Охлаждающая среда | не менее | |||||||

| 977-88 | Нормализация Отпуск |

880-900 610-630 |

Воздух | ≤100 | 235 | 441 | 19 | 30 | 39 | 121-151 |

| Закалка Отпуск |

870-890 610-630 |

Вода Воздух |

294 | 491 | 22 | 33 | 34 | 150-170 | ||

| Предел выносливости, Н/мм2 | Состояние стали | Ударная вязкость, KCU, Дж/см2, при t, ºС | Термообработка | ||||||

|---|---|---|---|---|---|---|---|---|---|

| σ-1 | τ-1 | +20 | 0 | -20 | -30 | -40 | -50 | ||

| 206 | – | σ0,2 = 235 Н/мм2 σв = 440 Н/мм2 124-151 HB |

48 | +20 | 13 | 12 | 6 | – | Без термообработки |

| 54 | 40 | 28 | 25 | 16 | 13 | Закалка 890°С, вода. Отпуск 630°С, воздух |

|||

| Температура начала затвердевания стали, °С | Линейная усадка, % | Жидкотекучесть | Показатель трещиноустойчивости | Склонность к образованию усадочной раковины | Склонность к образованию усадочной пористости |

|---|---|---|---|---|---|

| 1490-1504 | 2,2-2,3 | Кж.т. = 1,0 | Кт.у. = 1,0 | Ку.р. = 1,0 | Ку.п. = 1,0 |

| Свариваемость | Обрабатываемость резанием | Флокеночувствительность |

|---|---|---|

| Ограниченно свариваемая. Способы сварки: РД, РАД, АФ, МП, ЭШ и КТ. |

В термообработанном состоянии при 160 HB Kv = 1,25 (твердый сплав) Kv = 1,0 (быстрорежущая сталь) |

Не чувствительна |

| Склонность к отпускной хрупкости | ||

| Не склонна |

| σв | Временное сопротивление (предел прочности при разрыве) | Мк | Температура начала мартенситного превращения |

|---|---|---|---|

| σвс | Предел прочности при сжатии; | G | Модуль сдвига |

| σи | Предел прочности при изгибе | v | Коэффициент Пуассона |

| τпч | Предел прочности при кручении | γ | Плотность |

| σт | Предел прочности физический (нижний предел текучести) | C | Удельная теплоемкость |

| σ0,05 | Условный предел упругости с допуском на остаточную деформацию 0,05% | λ | Теплопроводность |

| σ0,2 | Предел текучести условный с допуском на величину пластической деформации при нагружении 0,2% | α | Коэффициент линейного расширения |

| δр | Относительное равномерное удлинение | H | Напряженность магнитного поля |

| δ | Относительное удлинение после разрыва | μ | Магнитная проницаемость |

| ψ | Относительное сужение после разрыва | B | Магнитная индукция |

| KCU | Ударная вязкость, определенная на образцах с концентратором вида U | Bs | Индукция насыщения |

| KCV | Ударная вязкость, определенная на образцах с концентратором вида V | ΔB | Разброс магнитной индукции вдоль и поперек направления прокатки |

| Tk | Критическая температура хрупкости | PB,v0 | Удельные магнитные потери при частоте тока v0и индукции B |

| HB | Твердость по Бринеллю | Hc | Коэрцитивная сила |

| d10 | Диаметр отпечатка по Бринеллю при диаметре шарика 10 мм и испытательной нагрузке 2943 Н | ρ | Удельное электросопротивление |

| HRA | Твердость по Роквеллу (шкала А, конусный наконечник с общей нагрузкой 588,4 Н) | Kp | Красностойкость |

| HRB | Твердость по Роквеллу (шкала В, сферический наконечник с общей нагрузкой 980,7 Н) | tпик | Температура полного расплавления металла |

| HRC | Твердость по Роквеллу (шкала С, конусный наконечник с общей нагрузкой 1471 Н) | tсол | Температура начала плавления металла |

| HV | Твердость по Виккерсу при нагрузке 294,2 Н и времени выдержки 10-15 с | d0 | Начальный диаметр образца |

| HSD | Твердость по Шору | l0 | Длина расчетной части образца |

| Тз | Заданный ресурс; | V | Скорость деформирования образца |

| σtдп,Тз | Условный предел длительной прочности (величина напряжений, вызывающая разрушение при температуре t и заданном ресурсе) | è | Скорость деформации образца |

| σ-1 | Предел выносливости при симметричном цикле (растяжение-сжатие) | a | Толщина образца при испытании листов на изгиб |

| τ-1 | Предел выносливости при симметричном цикле (кручение) | d | Толщина оправки при испытании листов на изгиб |

| σа | Наибольшее положительное значение переменной составляющей цикла напряжений | S | Толщина стенки |

| Δε | Размах упруго-пластической деформации цикла при испытании на термическую усталость | Cl’ | Хлор-ион |

| N | Число циклов напряжений или деформаций, выдержанных нагруженным объектом до образования усталостной трещины определенной протяженности или до усталостного разрушения | F’ | Фтор-ион |

| σ0 | Начальное нормальное напряжение при релаксации | Σ | Коэффициент износостойкости при абразивном износе |

| στ | Остаточное нормальное напряжение при релаксации | Σr | Коэффициент износостойкости при гидроабразивном износе |

| K1c | Коэффициент интенсивности напряжений | v | Скорость резания |

| Ac1 | Температура началаα—>γ превращения при нагреве (нижняя критическая точка) | Kv | Коэффициент относительной обрабатываемости |

| Ac3 | Температура конца α—>γ превращения при нагреве (верхняя критическая точка) | T | Время |

| Ar1 | Температура конца γ—>αпревращения при охлаждении (нижняя критическая точка) | t | Температура |

| Ar3 | Температура начала γ—>αпревращения при охлаждении (верхняя критическая точка) | tотп | Температура отпуска |

| Mн | Температура начала мартенситного превращения | tисп | Температура испытания |

| РД | Ручная дуговая сварка покрытыми электродами | РАД | Ручная аргонодуговая сварка неплавящимся электродом |

| МП | Механизированная сварка плавящимся электродом в среде углекислого газа | АФ | Автоматическая сварка под флюсом |

| ЭШ | Электрошлаковая сварка | ЭЛ | Электронолучевая сварка |

| КТ | Контактная сварка | Kv | Коэффициент относительной обрабатываемости стали. 1) Для условий точения твердосплавными резцами Kv=v60/145, где v60 – скорость резания, соответствующая 60-ти минутной стойкости резцов при точении данного материала, м/мин; 145 – значение скорости резания при 60-ти минутной стойкости резцов при точении эталонной стали марки 45. 2) Для условий точения резцами из быстрорежущей сталиKv=v60/70, где 70 – значение скорости резания при 60-ти минутной стойкости быстрорежущих резцов при точении эталонной стали марки 45. |

Сталь 25Л / Ауремо

Сталь 08Л Сталь 15л Сталь 20л Сталь 25л Сталь 30л Сталь 35л Сталь 40л Сталь 45л Сталь 50L

Обозначение

| Наименование | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | 25Л |

| Обозначение ГОСТ латинское | 25 л |

| Транслитерация | 25 л |

| Элементы химические | 25 |

Описание

Сталь 25L используется : для изготовления отливок, станин, прокатных станов, шкивов, траверс, поршней, книг, крышек, цилиндров, плоских плит, рам, роликов и тележек, желобов, корпуса подшипников, детали сварно-литых конструкций и другие детали, работающие при температуре от -40 до +450 °С под давлением; отливки деталей газовых турбин и осевых компрессоров, работающих при температуре от -40 до +350 °С; литье 2-й и 3-й частей трубопроводной арматуры с температурой рабочей среды от -30 до +450 °С без ограничения номинального рабочего давления; литье деталей горно-металлургического оборудования; стационарные части паровых турбин, работающих при температуре до 425 °С; отливка центров колесных пар локомотивов и моторных вагонов электро- и дизель-поездов железных дорог 1520 мм в климатическом исполнении УХЛ; литье деталей оборудования (арматуры) атомных станций, тепловых пунктов, теплоэлектростанций, экспериментальных и исследовательских ядерных реакторов и установок; Центробежнолитые трубы применяются в качестве комплектующих в оборудовании для металлургической, машиностроительной, стекольной, керамической, горно-обогатительной, нефтехимической промышленности и предназначены для изготовления заготовок и деталей, используемых в составе изделий авиационной и атомной промышленности.

Примечание

Сталь перлитного класса.

Допускается применять отливки деталей трубной арматуры из стали марки 25Л до рабочей температуры минус 40 °С при условии термической обработки в режиме закалки плюс отпуск или нормализации плюс отпуск с испытанием на ударную вязкость ККУ -40 ≥200 кДж /м 2 (2,0 кгс·м/см 2 ).

Стандарты

| Наименование | Код | Стандарты |

|---|---|---|

| Бинты. Колеса. Оси | В41 | ГОСТ 4491-86 |

| Отливки стальные | В82 | ГОСТ 977-88, ОСТ 108.961.04-80, ОСТ 26-07-402-83, ОСТ 24.920.01-80, ОСТ 3-4365-79, ОСТ 5Р.9285-95, ТУ 26-02-19- 75, ТУ 108.11.352-87, ТУ 108-11-539-87, ТУ 108-23.45-88, ТУ 108.671-84, ТУ 108-978-80, ТУ 4112-091-00220302-2006, ТУ 03.12290-95 , СТ ЦКБА 014-2004, ТУ 5.961-11151-92 |

| Отливки со специальными свойствами (чугун и сталь) | В83 | ОСТ 108. 961.02-79, ОСТ 108.961.03-79, КСт 81-033:2009, ТУ 4112-78269737-008-05 961.02-79, ОСТ 108.961.03-79, КСт 81-033:2009, ТУ 4112-78269737-008-05 |

| Классификация, номенклатура и общие нормы | В20 | ОСТ 84-218-85 |

| Сварка и резка металлов. Пайка, клепка | В05 | РТМ 108.020.122-78 |

| Трубы стальные и соединительные детали к ним | В62 | ТУ 1333-003-76886532-2014 |

Химический состав

| Стандарт | С | С | Р | Мн | Кр | Си | Ni | Фе | Медь |

|---|---|---|---|---|---|---|---|---|---|

| ОСТ 108.961.02-79 | 0,22-0,3 | ≤0,025 | ≤0,025 | 0,4-0,9 | ≤0,3 | 0,2-0,52 | ≤0,3 | Остальные | ≤0,3 |

| КСт 81-033:2009 | 0,22-0,3 | ≤0,04 | ≤0,04 | 0,45-0,9 | – | 0,2-0,52 | – | Остальные | – |

ОСТ 108. 961.03-79 961.03-79 | 0,22-0,27 | ≤0,025 | ≤0,025 | 0,4-0,9 | ≤0,3 | 0,2-0,52 | ≤0,3 | Остальные | ≤0,3 |

| ГОСТ 4491-86 | 0,22-0,3 | ≤0,025 | ≤0,03 | 0,6-0,9 | ≤0,5 | 0,2-0,52 | ≤0,5 | Остальные | ≤0,4 |

| ТУ 5.961-11151-92 | 0,22-0,3 | ≤0,025 | ≤0,025 | 0,45-0,9 | – | 0,2-0,52 | – | Остальные | – |

Fe является основой.

По ГОСТ 977-88 массовая доля содержания S и P указана для 1 группы отливок из основной стали. Содержание серы и фосфора в отливках групп 2 и 3, в кислой и основной мартеновской стали – см. табл. 4а по ГОСТ 977-88.

Согласно ОСТ 5Р.9285-95 в случае выплавки стали в основных электропечах как хладостойкой (технические условия приказа или требования чертежа) содержание серы и фосфора не должно быть более 0,020 % каждого. По согласованию изготовителя с разработчиком ОСТ 5П.9285-95 (ЦНИИ «Прометей») допускается содержание серы и фосфора до 0,030% каждого.

По согласованию изготовителя с разработчиком ОСТ 5П.9285-95 (ЦНИИ «Прометей») допускается содержание серы и фосфора до 0,030% каждого.

Согласно ТУ 5.961-11151-92 для отливок марок 1 и 2 массовая доля кобальта в стали не должна превышать 0,20%, а для отливок в зоне прямого облучения – 0,15%.

Механические характеристики

| Сечение, мм | с Т |с 0,2 , МПа | σ B , МПа | д | г, % | кДж/м 2 , кДж/м 2 | Число твердости по Бринеллю, МПа |

|---|---|---|---|---|---|---|

| Закалка с 870-890 °С, охлаждение на воздухе + Отпуск при 610-630 °С, охлаждение на воздухе | ||||||

| 100-300 | ≥202 | ≥386 | ≥13 | ≥11 | ≥300 | – |

| Нормализация при 900 °С, охлаждение на воздухе + Отпуск при 620-680 °С, охлаждение на воздухе | ||||||

| – | 235-265 | 490 | 22-26 | 37-51 | – | – |

| Отжиг при 900 °С (указана температура и время выдержки) | ||||||

| – | ≥245 | ≥490 | ≥23 | ≥35 | – | – |

| Закалка с 870-890 °С, охлаждение на воздухе + Отпуск при 610-630 °С, охлаждение на воздухе | ||||||

| 100 | ≥294 | ≥491 | ≥22 | ≥33 | ≥343 | – |

| Нормализация при 900 °С, охлаждение на воздухе + Отпуск при 620-680 °С, охлаждение на воздухе | ||||||

| – | 225 | 460 | 16-20 | 40-45 | – | – |

| Отжиг при 900 °С (указана температура и время выдержки) | ||||||

| – | ≥220 | ≥475 | ≥26 | ≥47 | – | – |

Литые детали газовых турбин. Нормализация при 880-900°С, охлаждение на воздухе + Отпуск при 610-630°С, охлаждение на воздухе Нормализация при 880-900°С, охлаждение на воздухе + Отпуск при 610-630°С, охлаждение на воздухе | ||||||

| – | ≥235 | ≥441 | ≥19 | ≥30 | ≥392 | 124-150 |

| Нормализация при 900 °С, охлаждение на воздухе + Отпуск при 620-680 °С, охлаждение на воздухе | ||||||

| – | 225 | 470 | 14-17 | 24-31 | – | – |

| Отливки для судостроения. Нормализация при 880-910 °С + Отпуск при 630-670 °С, охлаждение на воздухе | ||||||

| – | ≥240 | ≥450 | ≥20 | ≥30 | ≥400 | 124-151 |

| Нормализация при 900 °С, охлаждение на воздухе + Отпуск при 620-680 °С, охлаждение на воздухе | ||||||

| – | 225 | 430 | 18-21 | 54-62 | – | – |

Литье корпусных деталей стационарных паровых турбин. Нормализация при 880-930°С + отпуск при 620-650°С, охлаждение на воздухе Нормализация при 880-930°С + отпуск при 620-650°С, охлаждение на воздухе | ||||||

| – | ≥240 | ≥450 | ≥19 | ≥30 | ≥392 | – |

| Нормализация при 900 °С, охлаждение на воздухе + Отпуск при 620-680 °С, охлаждение на воздухе | ||||||

| – | 185 | 245 | 22 | 70 | – | – |

| Центры литые колесных пар вагонов по ГОСТ 4491-86. Нормализация при 940-960 °С (выдержка 2,5-3,0 ч), ускоренное охлаждение до 300-400 °С со скоростью не менее 0,4 °С·с-1 + Отпуск при 640-660 °С, выдержка 2,5- 3,0 ч (KCU+20°/KCU-60°) | ||||||

| ≥265 | ≥470 | ≥20 | ≥30 | ≥490/245 | – | |

| Нормализация при 900°С, охлаждение на воздухе + Отпуск при 620-680°С, охлаждение на воздухе | ||||||

| – | 130 | 145 | 22-27 | 73 | – | – |

| Отжиг при 900 °С, охлаждение в печи | ||||||

| – | 205-255 | 420-480 | 22-33 | 37-51 | – | – |

| – | 195-225 | 400-450 | 15-27 | 36-46 | – | – |

| – | 165-195 | 360-420 | 16-28 | 40-58 | – | – |

| – | 155-195 | 370-450 | 14-26 | 34-43 | – | – |

| – | 155-195 | 340-450 | 15-28 | 30-60 | – | – |

| – | 125-160 | 225-295 | 26-34 | 60-75 | – | – |

| – | 80-120 | 110-160 | 24-36 | 59-73 | – | – |

Литье корпусных деталей стационарных паровых турбин. Нормализация при 880-930°С + отпуск при 620-650°С, охлаждение на воздухе Нормализация при 880-930°С + отпуск при 620-650°С, охлаждение на воздухе | ||||||

| – | ≥200 | – | – | – | – | – |

| – | ≥180 | – | – | – | – | – |

| – | ≥160 | – | – | – | – | – |

| – | ≥140 | – | – | – | – | – |

| Отливки с толщиной стенки до 100 мм в состоянии поставки на прочем 5.961-11151-92. Нормализация при 880-900°С + Отпуск при 610-670°С. Критическая температура хрупкости ТКО ≤ 50 °С. | ||||||

| – | ≥235 | ≥440 | ≥19 | ≥30 | ≥392 | 124-151 |

| – | ≥180 | ≥420 | – | ≥30 | – | – |

| – | ≥170 | ≥380 | – | ≥28 | – | – |

| – | ≥150 | ≥370 | – | ≥26 | – | – |

Описание механических меток

| Наименование | Описание |

|---|---|

| Раздел | Секция |

| с Т | с 0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию 0,2% |

| о В | Предел кратковременной прочности |

| у | Относительное сужение |

| кДж/м 2 | Прочность |

Физические характеристики

| Температура | р, кг/м3 | л, Вт/(м · °С) | а, 10-6 1/°С | С, Дж/(кг·°С) |

|---|---|---|---|---|

| 20 | 7830 | 51 | – | – |

| 100 | – | 76 | 115 | 470 |

| 200 | – | 65 | 129 | 470 |

| 300 | – | 44 | 13 | – |

| 400 | – | 38 | 132 | 483 |

| 500 | – | – | 132 | – |

| 700 | – | – | 135 | – |

| 600 | – | – | – | 525 |

| 800 | – | – | – | 571 |

Технологические свойства

| Наименование | Значение |

|---|---|

| Свариваемость | Ограниченная свариваемость. Способы сварки: РДС, АДС, электрошлаковая сварка в газовой защите. Рекомендуется подогрев и последующая термическая обработка. После ремонта дефектов сваркой применяется отпуск при 619-660°С. Способы сварки: РДС, АДС, электрошлаковая сварка в газовой защите. Рекомендуется подогрев и последующая термическая обработка. После ремонта дефектов сваркой применяется отпуск при 619-660°С. |

| Склонность к отпускной хрупкости | Нет. |

| Чувствительность к флоку | не чувствителен. |

| Возможность обработки резанием | В термообработанном состоянии с НВ 160 Кн Тв.упр.=1,25 Кн b.ст.=1,0. |

| Наплавка | Наплавка уплотнительных поверхностей арматуры по ОСТ 26-07-2028-81 производится ручной дуговой наплавкой электродами типа Э-20Х13 гипсовой СССИ-13НЖ, НИИ-48, НИИ-48Ж-1 или проволокой СВ-12х23 или СВ-20Х13. Подготовка поверхности под наплавку производится механической обработкой. Наплавку производят с предварительным и сопутствующим подогревом до 400-450 °С не менее чем в 3 слоя толщиной не менее 4 мм без учета припуска на механическую обработку. Термическую обработку после сварки производят отпуском при 550-600 °С (выдержка 2-5 ч) твердостью НВ=301-350, при 600-650 °С (выдержка 2-5 ч) твердостью НВ=240-300, при 400-450 °С (выдержка 2-5 ч) твердость НВ=351-400. Температура печи при загрузке деталей для дома должна быть не более 300 °С. Температура печи при загрузке деталей для дома должна быть не более 300 °С. |

| Дефект сварки | Сварку дефектов отливок после резки обычно проводят без предварительного и сопутствующего нагрева. При полуавтоматической сварке в среде углекислого газа применяют сварочную проволоку СВ-08Г2С диаметром 2 мм при силе тока 380-420 А. Заварку дефектов ручной сваркой производят электродами типа Э42А (ГОСТ 9467) марки УОНИ-13/45. При сварке жесткого контура отливки или образца объемом более 2000 см3 рекомендуется перед нанесением первого ролика произвести предварительный подогрев на 120-150 °С. При сварке образцов объемом более 5000 см3 необходимо производить предварительный и сопутствующий нагрев до 150-180 °С. |

Китай ГОСТ Русский стандарт Углеродистая сталь Wcb / 20L / 25L от DN 50 до DN 1200 для воды / пара / масла Ручной / пневматический / электрический / редукторный привод Фланцевые типы Клиновые задвижки OS & Y Производители, Поставщики, Фабрика – Купить Лучшая цена ГОСТ Русский стандарт Углеродистая сталь Wcb/20L/25L DN 50 до DN 1200 для воды/пара/масла Ручной/пневматический/электрический/редукторный привод Фланцевые типы Клиновая задвижка OS&Y

Электрическая задвижка управляет клапаном, поднимая и опуская затвор. Его затвор перпендикулярен пути жидкости, а размер канала можно изменить, изменив относительное положение затвора и седла клапана.

Его затвор перпендикулярен пути жидкости, а размер канала можно изменить, изменив относительное положение затвора и седла клапана.

Отправить запросНаписать сейчас

Описание

Чтобы продолжать улучшать наши пропорциональные клапаны для воды, электрические клапаны, дисковые затворы с электрическим приводом и обеспечивать лучшие характеристики и производительность, мы вносим последние усовершенствования в технологии. Философия бизнеса нашей компании заключается в том, чтобы сделать клиента центром, вести бизнес честно, создавать богатство и приносить пользу миру, а также брать на себя социальную ответственность. С целью предоставления более рентабельных продуктов и удовлетворительных услуг, мы заработали высокую репутацию среди клиентов в отрасли.

Main parts material and range of applicable of electric gate valve

Valve Body | WCB | WC6/WC9 |

Bonnet | WCB | 12CR1MOV |

GOTD клапана | 38CRMOALA | 25CR2MOV |

. | 25/WCB | WC6/WC9 |

Universal Joint | 38CrMoAlA | 38CrMoAlA |

Bolt | B7 | 25Cr2MoV |

Применяемая среда | Вода, газ, нефть и т. д. | Вода, газ, нефть и т. д. | 425 ℃ | 550/590 ℃ |

Установка клапана. , Z940H/Y, Z941H/Y, CZ940H/Y, Z9B41H/Y, CZ9B40H/Y

Тип класса: Z941H/Y, CZD940H/Y

Материал корпуса клапана: C Углеродистая сталь, P Хромат-никель-титановая сталь, R Хромат-никель-титановая сталь, I Хром-молибденовая сталь

Применяемая среда: ≤ 425 ℃

Применяемая среда: масло, вода, пар

Номинальное давление: 1,6, 2,5, 4,0, 10, 16 МПа

Класс: 150, 300, 600, 900Lb 5 следующие:

Z40H/Y-16 Z41H/Y-16 Z940H/Y-16 Z941H/Y-16 Z9B40H/Y-16 Z9B41H/Y-16

Основные размеры клапана (мм) | Параметр привода | Мощность двигателя | |||||||||||||||||

DN | L | D | D1 | Z*d | Hs | H | Type | Torque Nm | Скорость вращения r/мин | ||||||||||

15 | 120 | 95 | 65 | 9000 4 40018 | 65 | 9000 4 40018 | 65 | 9000 4 40018 | 65 | 9000 400180003 | 220 | | Z5 | 50 | 12 | 0. | |||

20 | 140 | 105 | 75 | 4*14 | 255 | | Z5 | 50 | 12 | 12 | 12 | 0002 0.12 | |||||||

25 | 160 | 115 | 85 | 4*14 | 275 | | Z5 | 50 | 12 | 0,12 | |||||||||

32 | 180 | 135 | 9000. 100003 | 9 9003 | 9000. 100003 | 003 | 280 | | Z5 | 50 | 12 | 0. | |||||||

40 | 200 | 145 | 110 | 4*18 | 300 | | Z5 | 50 | 9000 21850 | 9000 21850 | 9000 21800030.12 | ||||||||

50 | 250 | 160 | 125 | 4*18 | 358 | 625 | Z10 | 100 | 24/36 | 0,25/0,37 | |||||||||

80 | 280 | 280 | 280 | 9001 | 280 | 9001 | 280 | 9001 | 0003160 | 8*18 | 433 | 700 | Z15 | 150 | 24/36 | 0. | |||

100 | 300 | 215 | 180 | 8*18 | 502 | 760 | Z15 | 150 | 24/36 | 0.37/0.55 | |||||||||

125 | 325 | 245 | 210 | 8* 18 | 612 | 860 | Z20 | 200 | 18/24/36 | 0.37/0.55/0.75 | |||||||||

150 | 350 | 280 | 240 | 8*18 | 676 | 920 | Z20 | 200 | 18/24/36 | 0.37/0.55/0.75 | |||||||||

200 | 400 | 335 | 295 | 12*23 | 820 | 1075 | Z30 | 300 | 18/24/36 | 0. | |||||||||

250 | 450 | 405 | 355 | 12*25 | 969 | 1265 | Z30 | 450 | 18/24/36 | 0.55/0.75/1.1 | |||||||||

300 | 500 | 460 | 410 | 12*25 | 1142 | 1480 | Z45 | 600 | 24/36 | 1.1/1.5 | |||||||||

350 | 550 | 520 | 470 | 16*25 | 1280 | 1660 | Z90 | 600 | 24/36 | 2.2/3 | |||||||||

400 | 600 | 580 | 525 | 16*30 | 1452 | 1930 | Z120 | 900 | 24/36 | 3/4 | |||||||||

500 | 700 | 715 | 650 | 20*34 | 1676 | 2220 | Z180 | 1200 | 18/24 | 4/5. | |||||||||

600 | 800 | 840 | 770 | 20*41 | 1874 | 2432 | Z180 | 1800 | 18/24 | 4/5.5 | |||||||||

700 | 900 | 910 | 840 | 24*41 | | 2489 | Z250 | 2500 | 18/24 | 5.5/7.5 | |||||||||

800 | 1000 | 1020 | 950 | 24*41 | | 2643 | Z250 | 2500 | 18/24 | 7.5/10 | |||||||||

Z40H/Y-25 Z41H/Y-25 Z940H/Y-25 Z941H/Y-25 Z9B40H/Y- 25 Z9B41H/Y-25

Main Dimension of Valve(mm) | Actuator Parameter | Motor Power | ||||||||

DN | L | Д | D1 | Z*d | Hs | H | Type | Torque Nm | Rotate Speed r/min | |

40 | 200 | 145 | 110 | 4*18 | 300 | 600 | Z5 | 50 | 12 | 0. |

50 | 250 | 160 | 125 | 4*18 | 358 | 625 | Z10 | 100 | 24/36 | 0.25/0.37 |

65 | 265 | 180 | 145 | 8*18 | 375 | 630 | Z10 | 100 | 24/36 | 0.25/ 0.37 |

80 | 280 | 195 | 160 | 8*18 | 433 | 710 | Z15 | 150 | 24/36 | 0.37/0.55 |

100 | 300 | 230 | 190 | 8*23 | 502 | 745 | Z15 | 150 | 24/36 | 0. |

125 | 325 | 270 | 220 | 8*25 | 612 | 860 | Z20 | 200 | 18/24/36 | 0.37/0.55/0.75 |

150 | 350 | 300 | 250 | 8*25 | 676 | 925 | Z20 | 200 | 18/24/36 | 0.37/0.55/0.75 |

200 | 400 | 360 | 310 | 12*25 | 820 | 1155 | Z30 | 300 | 18/24/36 | 0.55/0.75/1.1 |

250 | 450 | 425 | 370 | 12* 30 | 969 | 1465 | Z45 | 450 | 24/36 | 1. |

300 | 500 | 485 | 430 | 16*30 | 1142 | 1465 | Z60 | 600 | 24/36 | 1.5/2.2 |

350 | 550 | 520 | 470 | 16*25 | 1280 | 1670 | Z90 | 900 | 24/36 | 2.2/3 |

400 | 600 | 610 | 550 | 16*34 | 1452 | 1933 | Z120 | 1200 | 24/36 | 3/4 |

500 | 700 | 730 | 660 | 20*41 | 1676 | 2220 | Z180 | 1800 | 18/24 | 4/5. |

600 | 800 | 840 | 770 | 20*41 | 1874 | 2432 | Z250 | 2500 | 18/24 | 5.5/7.5 |

700 | 900 | 955 | 875 | 24*41 | | 2489 | Z250 | 2500 | 18/24 | 5.5/7.5 |

800 | 1000 | 1070 | 990 | 24*48 | | 2643 | Z350 | 3500 | 18/24 | 7.5/10 |

Z40H/Y-40 Z41H/Y-40 Z940H/Y-40 Z941H/Y-40 Z9B40H/Y-40 Z9B41H/Y-40

2 Основной размер клапана0(мм) 12130022 | Motor Power | |||||||||||||||||||||

DN | L | D | D1 | Z*d | Hs | H | Тип | Torque Nm | Rotate Speed r/min | |||||||||||||

40 | 230 | 145 | 110 | 4*18 | 323 | 605 | Z5 | 50 | 24/36 | 0,25/0,37 | ||||||||||||

| 50/0,37 | ||||||||||||||||||||||

9000. 50000. 50000. | .0017160 | 125 | 4*18 | 372 | 685 | Z10 | 100 | 24/36 | 0.25/0.37 | |||||||||||||

80 | 310 | 195 | 160 | 8*18 | 457 | 725 | Z15 | 150 | 24/36 | 0.37/0.55 | ||||||||||||

100 | 350 | 230 | 190 | 8*23 | 552 | 805 | Z20 | 200 | 18/24/36 | 8/24/36 | 8/369 | 8/36 | 0017 | |||||||||

125 | 400 | 270 | 220 | 8*25 | 634 | 840 | Z20 | 200 | 18/24/36 | 0,37/0,55/0,75 | ||||||||||||

150 | 150 | 0003 | 250 | 8*25 | 708 | 960 | Z30 | 300 | 18/24/36 | 0.37/0.55/0.75 | ||||||||||||

200 | 550 | 375 | 320 | 12*30 | 858 | 1100 | Z30 | 300 | 24/36 | 1. | ||||||||||||

250 | 650 | 445 | 385 | 12 *34 | 1015 | 1440 | Z45 | 450 | 24/36 | 1.5/2.2 | ||||||||||||

300 | 750 | 510 | 450 | 16*34 | 1203 | 1500 | Z60 | 600 | 24/36 | 2.2/3 | ||||||||||||

350 | 850 | 570 | 510 | 16*34 | 1341 | 1750 | Z90 | 900 | 24/36 | 3/4 | ||||||||||||

400 | 950 | 655 | 585 | 16*41 | 1492 | 1800 | Z120 | 1200 | 18/24 | 4/5. | ||||||||||||

500 | 1150 | 775 | 670 | 20*48 | | 2070 | Z180 | 1800 | 18/24 | 5,5/7,5 | ||||||||||||

Z4018 Z400H/Y–Y-y-y-y-y-y-y-y-y-y-y-y-y-41H/Y-64 Z9B40H/Y-64 Z9B41H/Y-64 Main Dimension of Valve(mm) Actuator Parameter Motor Power DN L D D1 Z*d Hs H Type Torque Nm Rotate Speed r/min 50 250 175 135 4*23 372 680 Z10 100 24/36 0. 65 280 200 160 8*23 395 700 Z10 100 24/36 0.25/0.37 80 310 210 170 8*23 458 725 Z15 150 24/36 0. 100 350 250 200 8*25 553 805 Z20 200 18/24/36 18/24/36 18/24/36 18/24/36 125 400 295 240 8*30 638 840 Z20 200 18/24/36 0. 150 450 340 280 8*34 718 960 Z30 300 18/24/36 0.55/0.75/1.1 200 550 405 345 12*34 873 1100 Z45 450 24/36 1. 250 650 470 400 12*41 1053 1350 Z60 600 24/36 1.5/2.2 300 750 530 450 16*41 1203 1650 Z90 900 24/36 2. 350 850 595 525 16*41 1960 Z120 1200 24/36 3/4 400 950 670 585 16*48 2040 Z180 1800 18/24 4/5. 500 1150 800 705 20*48 2600 Z250 2500 18/24 5,5/7,5 Z40H/Y-100 Z41H/Y-100 Z940H/Y-201H Z941H/Y-100 Z41H/Y-1000/Y100H/Y-1000/Y-1000/Y-1000/Y-1000/Y-1000/Y-1000/Y-1000/Y-1000/Y-100. Y-100 Main Dimension of Valve(mm) Actuator Parameter Motor Power DN L D D1 Z*D HS H Тип Трубу0003 50 250 195 145 4*25 490 685 Z15 150 24/36 0. 80 310 230 180 8*25 573 760 Z20 200 18/24/36 0.37/0.55/0.75 100 350 265 210 8*30 575 830 Z30 300 18/24/36 0.55/0.75/1.1 125 400 310 250 8*34 744 970 Z30 300 18/24/36 0.55/0.75/1.1 150 450 350 290 12*34 800 1020 Z45 450 24/36 1,1/1,5 200 550 430 360 360 360 360 360 360 360 360 800 1150 Z60 600 24/36 1. 250 650 500 430 12*41 1050 1290 Z90 900 24/36 2.2/3 300 750 585 500 16*48 1208 1530 Z120 1200 24/36 3/4 350 850 665 560 16*54 1840 Z180 1800 18/24 4/5.5 400 950 715 620 16*54 2321 Z250 2500 18/24 5. Z40H/Y60 Z41H/Y-160 Z940H/Y-160 Z941H/Y-160 Z9B40H/Y-160 Z9B41H /Y-160 Main Dimension of Valve(mm) Actuator Parameter Motor Power DN L D D1 Z*d Hs H Type Torque Nm Rotate Speed r/min 50 300 215 165 8*25 512 730 Z20 200 18/24/36 0.37/0.55/0. 65 345 245 190 8*30 560 820 Z20 200 18/24/36 0.37/0.55/0.75 80 390 260 205 8*30 585 860 Z30 300 18/ 24/36 0.55/0.75/1.1 100 450 300 240 8*34 631 920 Z30 300 18/24/36 0.55/0.75/1.1 125 525 355 285 8*41 723 1010 Z45 450 24/36 1. 150 600 390 318 12*41 820 1070 Z60 600 24/36 1.5/2.2 200 750 480 400 12*48 990 1190 Z90 900 24/36 2.2/ 3 250 900 580 485 12*54 2300 Z120 1200 24/36 3/4 В последние годы. Полевое место до DN 1200 для воды/пара/масла с ручным/пневматическим/электрическим/редукторным приводом фланцевых типов Клиновые задвижки OS&Y постоянно расширяются, и спрос на разработку различных новых серий продолжает расти. Hot Tags: электрический водяной затвор, Китай, производители, поставщики, завод, купить, цена, предложение, Электрический привод открытого типа, Дроссельный клапан с электроприводом, Электрический привод дроссельного клапана 220 В, Электрический привод двигателей для Бернарда, Линейный электрический привод Для Rotork, шаровых кранов с приводом Отправить запрос 30HG2STL Стальной лист, 30HG2STL СТАЛЬНА свойства, Механические свойства ГОСТ 30ХГ2СТЛ ГОСТ 21357 Сталь Применение: Отливки из хладостойкой и износостойкой стали. Термическая обработка: 1268°C – 1439°C. Steel Grade 30HG2STL composition information, GOST 30HG2STL GOST 21357 element content, GOST 30HG2STL GOST 21357 Heat treatment, GOST 30HG2STL GOST 21357 chemistry

KW 25/0.37

25/0.37 37/0.55

37/0.55.0003  37/0.55/0.75

37/0.55/0.75 1/1.5

1/1.5 2/3

2/3  5

5

KW 37/0.55

37/0.55 9000 12*4117 9000 12*41917 9000 12*41917 9000 12*41917 9000 12*40017 8 0017  5/2.2

5/2.2  5/7.5

5/7.5

KW 75

75 1/1.5

1/1.5  Наша компания не только создает ценность для клиента, но и продвигает собственную ценность предприятия. Мы придерживаемся целостности до конца и продвигаем дух тяжелой работы.

Наша компания не только создает ценность для клиента, но и продвигает собственную ценность предприятия. Мы придерживаемся целостности до конца и продвигаем дух тяжелой работы. ГОСТ 30HG2STL ГОСТ 21357 – BBN STEEL STORES

GOST 30HG2STL GOST 21357 ВВЕДЕНИЕ

Основные Характеристики.

Основные Характеристики. GOST 30HG2STL GOST 21357 chemical

Element Мин. Максимум Аналог Ти 0,0100 0,0400 – Si 0,4000 0,8000 – Р-Р 0,0200 0,0500 – Никель – 0,3000 – Мн 1,5000 1,8000 – Медь – 0,3000 – Кр 0,6000 1.  0000

0000 – С 0,2500 0,3500 –

GOST 30HG2STL GOST 21357 mechanical

More detailed information about GOST 30HG2STL GOST 21357 steel Mechanical Properties, please refer to the following table:

| Yield R p0.2 ( МПа) | Прочность на растяжение R м (МПа) | Ударный КВ/Ку (Дж) | Удлинение А (%) | Уменьшение поперечного сечения при изломе Z (%) | Состояние после термообработки | Твердость по Бринеллю (HBW) |

|---|---|---|---|---|---|---|

| 253 (≥) | 993 (≥) | 12 | 13 | 11 | Раствор и старение, отжиг, старение, Q+T и т. д. | 244 |

ГОСТ 30ХГ2СТЛ ГОСТ 21357 физические

Основные физические свойства ГОСТ 30ХГ2СТЛ ГОСТ 21357 Сталь

| Температура (°С) | Модуль упругости (ГПа) | Средний коэффициент теплового расширения 10-6/(°C) в диапазоне от 20(°C) до | Теплопроводность (Вт/м·°C) | Удельная теплоемкость (Дж/кг·°C) | Удельное электрическое сопротивление (Ом мм²/м) | Плотность (кг/дм³) | Коэффициент Пуассона, ν |

|---|---|---|---|---|---|---|---|

| 22 | – | – | 0,12 | – | |||

| 946 | 478 | – | 24,3 | 124 | – | ||

| 583 | – | 14 | 33,2 | 121 | 422 |

GOST 30HG2STL GOST 21357 Processing Service

Rolling Machine

Cutting Machine

Multi-Drilling Machine

Deep-Hole Drilling Machine

Portal-type Processing Center

Floor-type Milling-boring Machine

ГОСТ 21357 Другие марки или аналогичные марки

| Марка | Стандарт | Район | Содержание |

|---|---|---|---|

| 08G2DNFL | ГОСТ 21357 | Россия | Отливки из хладостойкой и износостойкой стали. |

0003

0003 12

12 12

12 37/0.55

37/0.55 55/0.75/1.1

55/0.75/1.1 5

5 12

12 37/0.55

37/0.55 1/1.5

1/1.5 5

5 37/0.55/0.75

37/0.55/0.75 1/1.5

1/1.5 5

5