Сталь 3 как закалить: Как закалить сталь 3 в домашних условиях

alexxlab | 22.10.1985 | 0 | Разное

Как закалить сталь в домашних условиях?

Многие инструменты, с которыми приходится работать в мастерской, должны иметь определенную прочность. Домашние мастера задаются вопросом: «Как закалить сталь в домашних условиях?» От твердости режущей кромки часто зависит качество изделия. Конечно, многим известно, что для закалки требуется нагреть предмет, а потом резко охладить. При этом можно услышать, как кто-то добился подобным способом необыкновенной твердости и прочности какой-либо детали.

Закалка в воде:

Попытка самостоятельно закалить изделие на огне газовой плиты или ином источнике тепла оказываются безрезультатными. Разогретая до красного свечения заготовка при резком охлаждении повышает прочность незначительно, а иногда происходит и обратное явление – твердость снижается.

- Введение в технологию металлов

- Металлы и сплавы для закалки

- Технология закаливания

- Закалка с помощью бытовых приборов

- Заключение

Введение в технологию металлов

Сталь, с которой приходится сталкиваться чаще всего, представляет сплав железа с углеродом.

Наибольшее распространение получили конструкционные стали обыкновенного качества. В них содержится незначительное количество углерода (менее 0,8 %), поэтому любые попытки закалить изделия из подобного материала обречены на неудачу. Небольшое количество углерода не образует зерна цементита (карбида железа, Fe₃C). Именно этот ингредиент отвечает за получение твердости закаленной стали.

Кроме конструкционных, на металлургических предприятиях производят стали заданных свойств, в том числе и углеродистые сплавы. У них содержание углерода находится в пределах 0,8…2,14 %. При большем содержании второго компонента приходится иметь дело с чугунами. Это тоже черный металл, но свойства отличаются кардинально.

Проверка получения аустенита при нагревании с помощью магнита:

При выпуске изделий из металла пользуются пластичными материалами. Из них методом прессования добиваются получения специальных оригинальных форм. Например, детали корпуса автомобилей штампуются в холодном состоянии на специальных штампах.

Для инструмента нужна твердость, поэтому при изготовлении выбирают материал, который можно закалить, чтобы в дальнейшем не происходило его деформации в процессе использования для штампования деталей.

Закаленные изделия из качественных легированных сталей:

Кроме углеродистых сталей, на практике используют сплавы с марганцем, хромом, молибденом, титаном и другими элементами. Наличие их в составе в определенном количестве характеризуется определенной маркой. Компоненты, улучшающие свойства сплава называют легирующими. Они заметно изменяют свойства:

- Повышают поверхностную прочность.

- Увеличивают твердость деталей на стадии заготовок.

- Могут закаляться при закаливании.

- Не ржавеют при нахождении в агрессивной среде.

Для маркировки легированных сталей используется свой метод, в нем определенные металлы сплава обозначены своими буквами. Цифры после букв указывают на содержание определенного компонента в десятых долях процента. Если имеет только буква, а за ней не следуют никакие цифры, значит, ингредиент может достигать до 1 % в составе сплава. Например, ХВГ характеризуется наличием в ней:

Цифры после букв указывают на содержание определенного компонента в десятых долях процента. Если имеет только буква, а за ней не следуют никакие цифры, значит, ингредиент может достигать до 1 % в составе сплава. Например, ХВГ характеризуется наличием в ней:

- около 1 % углерода;

- 0,8…1,2 % хрома (Х), этот компонент придает нержавеющие свойства;

- 0,9…1,1 % вольфрама (В), этот ингредиент увеличивает твердость и позволяет закалять изделия;

- 0,8…1,4 % марганца (Г, так договорились металлурги). Mn в составе стали придает пружинные свойства.

Внимание! ХВГ – это одна из лучших сталей для изготовления ножей. Отличается нержавеющими свойствами. При закалке можно добиться высокого значения твердости. На инструментальных заводах из этого материала изготавливают фрезы, прошивки и протяжки.

Металлы и сплавы для закалки

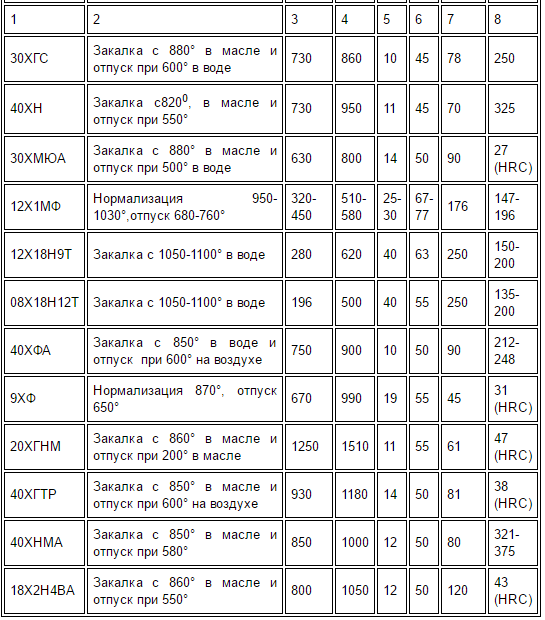

Из всей совокупности материалов, выпускаемых на металлургических предприятиях закалить можно только определенные сплавы. Они показаны в таблице.

Таблица «Металлы, подлежащие закалке»:

Технология закаливания

Муфельная печь для разогрева деталей:

Чтобы понять, как правильно закалить сталь, нужно рассмотреть процесс. Он заключается в следующем:

- Заготовку разогревают до температуры 750…770 ⁰С. В этом состоянии она перестает магнититься. Металлурги называют этот режим аустенитным. Возникает высокая пластичность. Зерна металла становятся крупными, между ними разрушается связь.

- Чтобы произошел прогрев всей детали, требуется время. У сталей есть особенность, нагретым может быть только поверхностный слой, всего несколько долей миллиметра. Ниже этого слоя температура может быть на 30…50 ⁰С ниже. Если не прогревать металл по толщине, то произойдет только поверхностное закаливание. При проверке на приборе Роквелла происходит прокол закаленного слоя, твердость не гарантируется.

- Разогретый металл закаливается в воде или в масле. Выбор среды для закаливания объясняется тем, что при закалке в воде вокруг металла образуется водяной пар.

Он снижает скорость охлаждения в несколько раз. Пар может иметь температуру до 200…250 ⁰С, поэтому настоящего закаливания нет. При закаливании в масляной среде (у него температура кипения составляет 350…380 ⁰С) скорость охлаждения в несколько раз выше. Опытные мастера производят не разовое опускание предмета в масло, а выполняют несколько последовательных подъемов и опусканий вверх-вниз. Эти достигается взаимодействие металла с новыми порциями масла, скорость охлаждения возрастает.

Он снижает скорость охлаждения в несколько раз. Пар может иметь температуру до 200…250 ⁰С, поэтому настоящего закаливания нет. При закаливании в масляной среде (у него температура кипения составляет 350…380 ⁰С) скорость охлаждения в несколько раз выше. Опытные мастера производят не разовое опускание предмета в масло, а выполняют несколько последовательных подъемов и опусканий вверх-вниз. Эти достигается взаимодействие металла с новыми порциями масла, скорость охлаждения возрастает. - При закаливании крупное зерно, полученное при разогреве до аустенита, превращается мелкое (уменьшается размер в тысячи раз). Именно резкое уменьшение зерновой структуры способствует повышению поверхностной твердости.

- При закаливании внутри металла возникают внутренние напряжения. Иногда можно наблюдать, как тонкие детали при небольшом нагружении лопаются. Необходимо устранить их кратковременным нагревом до температуры отпуска.

- На практике подразделяют отпуск в нескольких режимах. Самым распространенным является низкий отпуск, который протекает при температуре 200…220 ⁰С.

В быту его можно выполнить в духовке обычной газовой плиты. Ее разогревают до заданной температуры, кладут детали, которые нужно частично отпустить. Потом дают остыть металлу вместе со всей плитой (примерно 1…2 часа).

В быту его можно выполнить в духовке обычной газовой плиты. Ее разогревают до заданной температуры, кладут детали, которые нужно частично отпустить. Потом дают остыть металлу вместе со всей плитой (примерно 1…2 часа). - Детали с низким отпуском служат в несколько раз дольше, чем закаленные, но без последующего отпуска.

Закалка в масле:

Закалка с помощью бытовых приборов

Для закаливания некоторые мастера пытаются использовать обычную газовую плиту. Диаметр горелки мощностью 2,5 кВт составляет 130 мм. При горении прогревается круг с внутренним диаметром 85…90 и с внешним 130…170 мм. Греется только кольцо. Нагреть металл можно до температуры 800 ⁰С.

Разогрев на газовой горелке:

Чтобы равномерно прогревать деталь, нужно устанавливать ограничения. Изготавливают металлический квадратный контур, внутри которого можно выровнять температуру. Контур желательно теплоизолировать, чтобы ограничить теплообмен с окружающей средой.

Для закаливания используют емкости, в которых используют отработанное минеральное масло.

С помощью паяльной лампы можно получить температуру 850…1000 ⁰С. При такой температуре проще прогреть подходящую деталь до нужной температуры. Чтобы ограничить тепловые потери, помещают в толстостенную трубу. Туда же направляют и поток продуктов сгорания горючего.

Разогрев паяльной лампой:

Внимание! Качественная закалка производится при нагревании в муфельной печи ли в горне, где все изделие находится в зоне разогрева.

Разогрев заготовки в горне на углях:

Видео: закалка стали в домашних условиях.

Заключение

- Закалка – это способ термической обработки металла, способствующий повышению твердости и прочности деталей.

- Оптимальная температура нагрева перед закаливанием составляет 750…770 ⁰С. Необходимо прогреть всё тело детали, поэтому необходима выдержка в течение 20…30 минут.

- Закалка в масле позволяет получать высокую скорость охлаждения.

На поверхности изделия не образуется водяной пар.

На поверхности изделия не образуется водяной пар. - Для оптимального прогрева используют муфельные печи или горны. При использовании бытовых приборов трудно соблюсти равномерность нагревания деталей.

Republished by Blog Post Promoter

Закалка стали :: Технология металлов

Закалкой называется операция термической обработки, состоящая из нагрева до температур выше верхней критической точки AC3 для доэвтектоидной стали и выше нижней критической точки АС1

для заэвтектоидной стали и выдержки при данной температуре с последующим быстрым охлаждением (в воде, масле, водных растворах солей и пр.).

В результате закалки сталь получает структуру мартенсита и благодаря этому становится твердой.

Закалка повышает прочность конструкционных сталей, придает твердость и износостойкость инструментальным сталям.

Режимы закалки определяются скоростью и температурой нагрева, длительностью выдержки при этой температуре и особенно скоростью охлаждения.

Выбор температуры закалки.

Температура нагрева стали для закалки зависит в основном от химического состава стали. При закалке доэвтектоидных сталей нагрев следует вести до температуры на 30 – 50° выше точки АС3 . В этом случае сталь имеет структуру однородного аустенита, который при последующем охлаждении со скоростью, превышающей критическую скорость закалки, превращается в мартенсит. Такая закалка называется

Для заэвтектоидной стали наилучшая температура закалки — на 20—30° выше АС1 , т. е. неполная закалка. В этом случае сохранение цементита при нагреве и охлаждении будет способствовать повышению твердости, так как твердость цементита больше твердости мартенсита. Нагревать заэвтектоидную сталь до температуры выше Аст не следует, так как твердость получается меньшей, чем при закалке с температуры выше АС1,за счет растворения цементита и увеличения количества остаточного аустенита. Кроме того, при охлаждении с более высоких температур могут возникнуть большие внутренние напряжения.

Нагревать заэвтектоидную сталь до температуры выше Аст не следует, так как твердость получается меньшей, чем при закалке с температуры выше АС1,за счет растворения цементита и увеличения количества остаточного аустенита. Кроме того, при охлаждении с более высоких температур могут возникнуть большие внутренние напряжения.

Скорость охлаждения.

Для получения структуры мартенсита требуется переохладить аустенит путем быстрого охлаждения стали,находящейся при температуре наименьшей устойчивости аустенита, т. е.при 650—550° С.

В зоне температур мартенситного превращения, т. е,ниже 240°С, наоборот, выгоднее применять замедленное охлаждение, так как образующиеся структурные напряжения успевают выравняться, а твердость образовавшегося мартенсита практически не снижается.

Правильный выбор закалочной среды имеет большое значение для успешного проведения термической обработки.

Наиболее распространенные закалочные среды —вода, 5—10%-ный водный раствор едкого натра или поваренной соли и минеральное масло. Для закалки углеродистых сталей можно рекомендовать воду с температурой 18° С; а для закалки большинства легированных сталей — масло.

Для закалки углеродистых сталей можно рекомендовать воду с температурой 18° С; а для закалки большинства легированных сталей — масло.

Закаливаемость и прокаливаемость стали.

При закалке стали важно знать еезакаливаемость и прокаливаемость. Эти характеристикине следует смешивать.

Закаливаемость показывает способность стали к повышению твердости при закалке. Некоторые стали обладают плохой закаливаемостью, т. е.имеют недостаточную твердость после закалки. О таких сталях говорят, что они «не принимают» закалку.

Закаливаемость стали зависит восновном от содержания в ней углерода. Это объясняется тем, что твердость мартенсита зависит отстепени искажения его кристаллической решетки. Чем меньше вмартенсите углерода, тем меньше будет искажена его кристаллическая решетка и, следовательно, тем ниже будет твердость стали.

Стали, содержащие менее 0,3% углерода, имеют низкую закаливаемость и поэтому, как правило, закалке не подвергаются.

Прокаливаемость стали характеризуется ееспособностью закаливаться на определенную глубину. При закалке поверхность детали охлаждается быстрее, так как она непосредственносоприкасается с охлаждающей жидкостью, отнимающей тепло. Сердцевина детали охлаждается гораздо медленнее, тепло из центральной части детали передается через массу металла к поверхности итолько на поверхности поглощается охлаждающей жидкостью.

Прокаливаемость стали зависит от критической скорости закалки: чем ниже критическая скорость, тем на большую глубину прокаливаются стальные детали. Например, сталь с крупным природным зерном аустенита (крупнозернистая), которая имеет низкую критическую скорость закалки, прокаливается на большую глубину, чем сталь с мелким природным зерном аустенита (мелкозернистая), имеющая высокую критическую скорость закалки. Поэтому крупнозернистую сталь применяют для изготовления деталей, которые должны иметь глубокую или сквозную прокаливаемость, амелкозернистую — для деталей с твердой поверхностной закаленной коркой и вязкой незакаленной сердцевиной.

На глубину прокаливаемости влияют также исходная структура закаливаемой стали, температура нагрева под закалку и закалочная среда.

Прокаливаемость стали можно определить по излому, по микроструктуре и по твердости.

Виды закалки стали.

Существует несколько способов закалки, применяемых в зависимости от состава стали, характера обрабатываемой детали, твердости, которую необходимо получить, и условий охлаждения.

Закалка в одной среде схематично показана на рис. 1 в виде кривой 1. Такую закалку проще выполнять, но ее можно применять не для каждой стали и не для любых деталей, так как быстрое охлаждение деталей переменного сечения в большом интервале температур способствует возникновению температурной неравномерности и больших внутренних напряжений, что может вызвать коробление детали, а иногда и растрескивание (если величина внутренних напряжений превзойдет предел прочности).

Чем больше углерода в стали, тем больше объемные изменения и структурные напряжения, тем больше опасность возникновения трещин.

Рис. 1. Кривые охлаждения для различных способов закалки

Заэвтектоидные стали закаливают в одной среде, если детали имеют простую форму (шарики, ролики и т. д.). Если детали сложной формы, применяют либо закалку в двух средах, либо ступенчатую закалку.

Закалку в двух средах (кривая 2)применяют для инструмента из высокоуглеродистой стали (метчики, плашки, фрезы). Сущность способа состоит в том, что деталь вначале замачивают в воде, быстро охлаждая ее до 300—400° С, а затем переносят в масло, где оставляют до полного охлаждения.

Ступенчатую закалку (кривая 3) выполняют путем быстрого охлаждения деталей в соляной ванне, температура которой намного выше температуры начала мартенситного превращения (240—250° С). Выдержка при этой температуре должна обеспечить выравнивание температур по всему сечению детали. Затем детали охлаждают до комнатной температуры в масле или на спокойном воздухе, устраняя тем самым термические внутренние напряжения.

Выдержка при этой температуре должна обеспечить выравнивание температур по всему сечению детали. Затем детали охлаждают до комнатной температуры в масле или на спокойном воздухе, устраняя тем самым термические внутренние напряжения.

Ступенчатая закалка уменьшает внутренние напряжения, коробление и возможность образования трещин.

Недостаток этого вида закалки в том, что горячие следы не могут обеспечить большую скорость охлаждения при температуре 400—600° С. В связи с этим ступенчатую закалку можно применять для деталей из углеродистой стали небольшого сечения (до 8—10 мм). Для легированных сталей, имеющих небольшую критическую скорость закалки, ступенчатая закалка применима к деталям большого сечения (до 30 мм).

Изотермическую закалку (кривая 4)проводят так же, как ступенчатую, но с более длительной выдержкой при температуре горячей ванны (250—300° С), чтобы обеспечить полный распад аустенита. Выдержка, необходимая для полного распада аустенита, определяется по точкам а и b и по S-образной кривой (см. рис. 1). В результате такой закалки сталь приобретает структуру игольчатого троостита с твердостью HRC45 55 и с сохранением необходимой пластичности. После изотермической закалки охлаждать сталь можно с любой скоростью. В качестве охлаждающей среды используют расплавленные соли: 55% KNO3 + 45% NaNO2 (температура плавления 137° С) и 55% KNO3 + 45% NaNO3 (температура плавления 218° С), допускающие перегрев до необходимой температуры.

рис. 1). В результате такой закалки сталь приобретает структуру игольчатого троостита с твердостью HRC45 55 и с сохранением необходимой пластичности. После изотермической закалки охлаждать сталь можно с любой скоростью. В качестве охлаждающей среды используют расплавленные соли: 55% KNO3 + 45% NaNO2 (температура плавления 137° С) и 55% KNO3 + 45% NaNO3 (температура плавления 218° С), допускающие перегрев до необходимой температуры.

Изотермическая закалка имеет следующие преимущества перед обычной:

минимальное коробление стали и отсутствие трещин; большая вязкость стали.

В настоящее время широко используют ступенчатую и изотермическую светлую закалки.

Светлую закалку стальных деталей проводят в специально оборудованных печах с защитной средой. На некоторых инструментальных заводах для получения чистой и светлой поверхности закаленного инструмента применяют ступенчатую закалку с охлаждением в расплавленной едкой щелочи. Перед закалкой инструмент нагревают в соляной ванне из хлористого натрия при температуре на 30—50° С выше точки АС1 и охлаждают при 180—200° С в ванне, состоящей из смеси 75% едкого калия и 25% едкого натра сдобавлением 6—8% воды (от веса всей соли). Смесь имеет температуру плавления около 145° С и, благодаря тому что в ней находится вода, обладает очень высокой закаливающей способностью.

Перед закалкой инструмент нагревают в соляной ванне из хлористого натрия при температуре на 30—50° С выше точки АС1 и охлаждают при 180—200° С в ванне, состоящей из смеси 75% едкого калия и 25% едкого натра сдобавлением 6—8% воды (от веса всей соли). Смесь имеет температуру плавления около 145° С и, благодаря тому что в ней находится вода, обладает очень высокой закаливающей способностью.

При ступенчатой закалке стали с переохлаждением аустенита в расплавленной едкой щелочи с последующим окончательным охлаждением на воздухе детали приобретают чистую светлую поверхность серебристо-белого цвета; в этом случае отпадает необходимость в пескоструйной очистке деталей и достаточна промывка их в горячей воде.

Закалка с самоотпуском широко применяется в инструментальном производстве. Сущность ее состоит в том, что детали не выдерживают в охлаждающей среде до полного охлаждения, а в определенный момент извлекают из нее, чтобы сохранить в сердцевине изделия некоторое количество тепла, за счет которого производится последующий отпуск. После достижения требуемой температуры отпуска за счет внутреннего тепла деталь окончательно охлаждают в закалочной жидкости.

После достижения требуемой температуры отпуска за счет внутреннего тепла деталь окончательно охлаждают в закалочной жидкости.

Проконтролировать отпуск можно по цветам побежалости (см. рис. 2), появляющимся на зачищенной поверхности стали при 220—330° С.

Рис. 2. Цвета побежалости при отпуске

Закалку ссамоотпуском применяют для зубил, кувалд, слесарных молотков, кернеров и другого инструмента, требующего высокой твердости на поверхности и сохранения вязкой сердцевины.

Способы охлаждения при закалке.

Быстрое охлаждение стальных деталей при закалке является причиной возникновения в них больших внутренних напряжений. Эти напряжения иногда приводят к короблению деталей, а в наиболее тяжелых случаях — к трещинам. Особенно большие и опасные внутренние напряжения возникают при охлаждении в воде. Поэтому там, где можно, следует охлаждать детали в масле. Однако в большинстве случаев для деталей из углеродистой стали это невозможно, так как скорость охлаждения в масле значительно меньше критической скорости, необходимой для превращения аустенита в мартенсит. Следовательно, многие детали из углеродистых сталей рекомендуется закаливать с охлаждением в воде, но при этом уменьшать неизбежно возникающие внутренние напряжения. Для этого пользуются некоторыми из описанных способов закалки, в частности, закалкой в двух средах, закалкой с самоотпуском и т. д.

Однако в большинстве случаев для деталей из углеродистой стали это невозможно, так как скорость охлаждения в масле значительно меньше критической скорости, необходимой для превращения аустенита в мартенсит. Следовательно, многие детали из углеродистых сталей рекомендуется закаливать с охлаждением в воде, но при этом уменьшать неизбежно возникающие внутренние напряжения. Для этого пользуются некоторыми из описанных способов закалки, в частности, закалкой в двух средах, закалкой с самоотпуском и т. д.

Внутренние напряжения зависят также от способа погружения деталей в закалочную среду. Необходимо придерживаться следующих основных правил:

детали, имеющие толстую и тонкую части, погружать в закалочную среду сначала толстой частью;

детали, имеющие длинную вытянутую форму (метчики, сверла развертки), погружать в строго вертикальном положении, иначе они покоробятся (рис. 3).

Рис. 3. Правильное погружение деталей и инструментов в закаливающую среду

Иногда по условиям работы должна быть закалена не вся деталь, а лишь часть ее. В этом случае применяют местную закалку: деталь нагревают не полностью, а в закалочную среду погружают целиком. В этом случае закаливается только нагретая часть детали.

В этом случае применяют местную закалку: деталь нагревают не полностью, а в закалочную среду погружают целиком. В этом случае закаливается только нагретая часть детали.

Местный нагрев мелких деталей производят в соляной ванне, погружая в нее только ту часть детали, которую требуется закалить; так закаливают, например, центры токарных станков. Можно поступать и так: нагреть деталь полностью, а охладить в закалочной среде только ту часть, которая должна быть закалена.

Дефекты, возникающие при закалке стали.

Недостаточная твердость закаленной детали — следствие низкой температуры нагрева, малой выдержки при рабочей температуре или недостаточной скорости охлаждения.

Исправление дефекта: нормализация или отжиг с последующей закалкой; применение более энергичной закалочной среды.

Перегрев связан с нагревом изделия до температуры, значительно превышающей необходимую температуру нагрева под закалку. Перегрев сопровождается образованием крупнозернистой структуры, в результате чего повышается хрупкость стали.

Перегрев сопровождается образованием крупнозернистой структуры, в результате чего повышается хрупкость стали.

И справление дефекта: отжиг (нормализация) и последущая закалка с необходимой температуры.

Пережог возникает при нагреве стали до весьма высоких температур, близких к температуре плавления (1200—1300° С) в окислительной атмосфере. Кислород проникает внутрь стали, и по границам зерен образуются окислы. Такая сталь хрупка и исправить ее невозможно.

Окисление и обезуглероживание стали характеризуются образованием окалины (окислов) на поверхности деталей и выгоранием углерода в поверхностных слоях. Этот вид брака термической обработкой неисправим. Если позволяет припуск на механическую обработку, окисленный и обезуглероженный слой нужно удалить шлифованием. Чтобы предупредить этот вид брака, детали рекомендуется нагревать в печах с защитной атмосферой.

Коробление и трещины — следствия внутренних напряжений. Во время нагрева и охлаждения стали наблюдаются объемные изменения, зависящие от температуры и структурных превращений (переход аустенита в мартенсит сопровождается увеличением объема до 3%). Разновременность превращения по объему закаливаемой детали вследствие различных ее размеров и скоростей охлаждения по сечению ведет к развитию сильных внутренних напряжений, которые служат причиной трещин и коробления деталей в процессе закалки.

Во время нагрева и охлаждения стали наблюдаются объемные изменения, зависящие от температуры и структурных превращений (переход аустенита в мартенсит сопровождается увеличением объема до 3%). Разновременность превращения по объему закаливаемой детали вследствие различных ее размеров и скоростей охлаждения по сечению ведет к развитию сильных внутренних напряжений, которые служат причиной трещин и коробления деталей в процессе закалки.

Образование трещин обычно наблюдается при температурах ниже 75—100° С, когда мартенситное превращение охватывает значительную часть объема стали. Чтобы предупредить образование трещин, при конструировании деталей необходимо избегать резких выступов, заостренных углов, резких переходов от тонких сечений к толстым; следует также медленно охлаждать сталь в зоне образования мартенсита (закалка в масле, в двух средах, ступенчатая закалка). Трещины являются неисправимым браком, коробление же можно устранить последующей рихтовкой или правкой.

Источник:

Остапенко Н. Н.,Крапивницкий Н.Н. Технология металлов. М. Высшая школа,1970г.

Н.,Крапивницкий Н.Н. Технология металлов. М. Высшая школа,1970г.

Как закалить металл в домашних условиях: видео, способы

- Технологические нюансы закалки

- Как закалить сталь на открытом огне

- Самостоятельное изготовление камеры для закаливания металла

Если знать, как закалить металл правильно, то даже в домашних условиях можно повысить твердость изделий из него в два-три раза. Причины, по которым возникает необходимость в этом, могут быть самыми разными. Такая технологическая операция, в частности, требуется в том случае, если металлу надо придать твердость, достаточную для того, чтобы он мог резать стекло.

Закалка металла в домашних условиях

Чаще всего закалить надо режущий инструмент, причем выполняется термическая обработка не только в том случае, если надо увеличить его твердость, но также и тогда, когда данную характеристику требуется уменьшить. Когда твердость инструмента слишком мала, его режущая часть будет заминаться в процессе эксплуатации, если же она высока, то металл будет крошиться под воздействием механических нагрузок.

Немногие знают, что существует простой способ, позволяющий проверить, насколько хорошо закален инструмент из стали, не только в производственных или домашних условиях, но и в магазине, при покупке. Для того чтобы выполнить такую проверку, вам потребуется обычный напильник. Им проводят по режущей части приобретаемого инструмента. Если тот закалили плохо, то напильник будет как будто прилипать к его рабочей части, а в противоположном случае – легко отходить от тестируемого инструмента, при этом рука, в которой находится напильник, не будет чувствовать на поверхности изделия никаких неровностей.

Зависимость твердости стали от режима термобоработки

Если все же так вышло, что в вашем распоряжении оказался инструмент, качество закалки которого вас не устраивает, переживать по этому поводу не стоит. Решается такая проблема достаточно легко: закалить металл можно даже в домашних условиях, не используя для этого сложного оборудования и специальных приспособлений. Однако следует знать, что закалке не поддаются малоуглеродистые стали. В то же время твердость углеродистых и инструментальных стальных сплавов достаточно просто повысить даже в домашних условиях.

Однако следует знать, что закалке не поддаются малоуглеродистые стали. В то же время твердость углеродистых и инструментальных стальных сплавов достаточно просто повысить даже в домашних условиях.

Технологические нюансы закалки

Закалка, которая является одним из типов термической обработки металлов, выполняется в два этапа. Сначала металл нагревают до высокой температуры, а затем охлаждают. Различные металлы и даже стали, относящиеся к разным категориям, отличаются друг от друга своей структурой, поэтому режимы выполнения термической обработки у них не совпадают.

Режимы термообработки некоторых цветных сплавов

Термическая обработка металла (закалка, отпуск и др.) может потребоваться для:

- его упрочнения и повышения твердости;

- улучшения его пластичности, что необходимо при обработке методом пластической деформации.

Закаливают сталь многие специализированные компании, но стоимость этих услуг достаточно высока и зависит от веса детали, которую требуется подвергнуть термической обработке.Именно поэтому целесообразно заняться этим самостоятельно, тем более что сделать это можно даже в домашних условиях.

Если вы решили закалить металл своими силами, очень важно правильно осуществлять такую процедуру, как нагрев. Этот процесс не должен сопровождаться появлением на поверхности изделия черных или синих пятен. О том, что нагрев происходит правильно, свидетельствует ярко-красный цвет металла. Хорошо демонстрирует данный процесс видео, которое поможет вам получить представление о том, до какой степени нагревать металл, подвергаемый термической обработке.

В качестве источника тепла для нагрева до требуемой температуры металлического изделия, которое требуется закалить, можно использовать:

- специальную печь, работающую на электричестве;

- паяльную лампу;

- открытый костер, который можно развести во дворе своего дома или на даче.

Закалка ножа на открытых углях

Выбор источника тепла зависит от того, до какой температуры надо нагреть металл, подвергаемый термической обработке.

Выбор метода охлаждения зависит не только от материала, но также от того, каких результатов нужно добиться. Если, например, закалить надо не все изделие, а только его отдельный участок, то охлаждение также осуществляется точечно, для чего может использоваться струя холодной воды.

Технологическая схема, по которой закаливают металл, может предусматривать мгновенное, постепенное или многоступенчатое охлаждение.

Быстрое охлаждение, для которого используется охладитель одного типа, оптимально подходит для того, чтобы закаливать стали, относящиеся к категории углеродистых или легированных. Для выполнения такого охлаждения нужна одна емкость, в качестве которой может использоваться ведро, бочка или даже обычная ванна (все зависит от габаритов обрабатываемого предмета).

Охлаждение заготовки ножа в масле

В том случае, если закалить надо стали других категорий или если кроме закалки требуется выполнить отпуск, применяется двухступенчатая схема охлаждения. При такой схеме нагретое до требуемой температуры изделие сначала охлаждают водой, а затем помещают в минеральное или синтетическое масло, в котором и происходит дальнейшее охлаждение. Ни в коем случае нельзя использовать сразу масляную охлаждающую среду, так как масло может воспламениться.

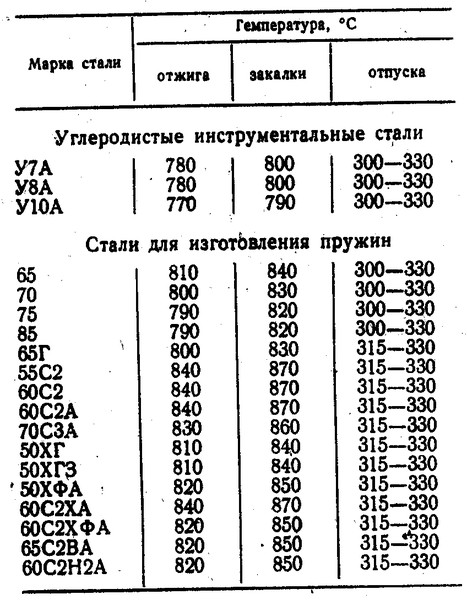

Для того чтобы правильно подобрать режимы закалки различных марок сталей, следует ориентироваться на специальные таблицы.

Режимы термообработки быстрорежущих сталей

Режимы термической обработки легированных инструментальных сталей

Режимы термической обработки углеродистых инструментальных сталей

Как закалить сталь на открытом огне

Как уже говорилось выше, закалить сталь можно и в домашних условиях, используя для нагрева открытый костер. Начинать такой процесс, естественно, следует с разведения костра, в котором должно образоваться много раскаленных углей. Вам также потребуются две емкости. В одну из них надо налить минеральное или синтетическое масло, а в другую – обычную холодную воду.

Начинать такой процесс, естественно, следует с разведения костра, в котором должно образоваться много раскаленных углей. Вам также потребуются две емкости. В одну из них надо налить минеральное или синтетическое масло, а в другую – обычную холодную воду.

Для того чтобы извлекать раскаленное железо из костра, вам понадобятся кузнечные клещи, которые можно заменить любым другим инструментом подобного назначения. После того как все подготовительные работы выполнены, а в костре образовалось достаточное количество раскаленных углей, на них можно уложить предметы, которые требуется закалить.

По цвету образовавшихся углей можно судить о температуре их нагрева. Так, более раскаленными являются угли, поверхность которых имеет ярко-белый цвет. Важно следить и за цветом пламени костра, который свидетельствует о температурном режиме в его внутренней части. Лучше всего, если пламя костра будет окрашено в малиновый, а не белый цвет. В последнем случае, свидетельствующем о слишком высокой температуре пламени, есть риск не только перегреть, но даже сжечь металл, который надо закалить.

Цвета каления стали

За цветом нагреваемого металла также необходимо внимательно следить. В частности, нельзя допустить, чтобы на режущих кромках обрабатываемого инструмента появлялись черные пятна. Посинение металла свидетельствует о том, что он сильно размягчился и стал слишком пластичным. Доводить до такого состояния его нельзя.

После того как изделие прокалится до требуемой степени, можно приступать к следующему этапу – охлаждению. В первую очередь, его опускают в емкость с маслом, причем делают это часто (с периодичностью в 3 секунды) и как можно более резко. Постепенно промежутки между этими погружениями увеличивают. Как только раскаленная сталь утратит яркость своего цвета, можно приступать к ее охлаждению в воде.

Цвета побежалости стали

При охлаждении водой металла, на поверхности которого остались капельки раскаленного масла, следует соблюдать осторожность, так как они могут вспыхнуть.После каждого погружения воду необходимо взбалтывать, чтобы она постоянно оставалась прохладной. Получить более наглядное представление о правилах выполнения такой операции поможет обучающее видео.

Есть определенные тонкости при охлаждении закаливаемых сверл. Так, их нельзя опускать в емкость с охлаждающей жидкостью плашмя. Если поступить таким образом, то нижняя часть сверла или любого другого металлического предмета, имеющего вытянутую форму, резко охладится первой, что приведет к ее сжатию. Именно поэтому погружать такие изделия в охлаждающую жидкость необходимо со стороны более широкого конца.

Для термической обработки особых сортов стали и плавки цветных металлов возможностей открытого костра не хватит, так как он не сможет обеспечить нагрев металла до температуры 700–9000. Для таких целей необходимо использовать специальные печи, которые могут быть муфельными или электрическими. Если изготовить в домашних условиях электрическую печь достаточно сложно и затратно, то с нагревательным оборудованием муфельного типа это вполне осуществимо.

Самостоятельное изготовление камеры для закаливания металла

Муфельная печь, которую вполне возможно сделать самостоятельно в домашних условиях, позволяет закалить различные марки стали. Основным компонентом, который потребуется для изготовления этого нагревательного устройства, является огнеупорная глина. Слой такой глины, которой будет покрыта внутренняя часть печи, должен составлять не более 1 см.

Схема камеры для закалки металла: 1 — нихромовая проволока; 2 — внутренняя часть камеры; 3 — наружная часть камеры; 4 — задняя стенка с выводами спирали

Для того чтобы придать будущей печи требуемую конфигурацию и желаемые габариты, лучше всего изготовить форму из картона, пропитанного парафином, на которую и будет наноситься огнеупорная глина. Глина, замешанная с водой до густой однородной массы, наносится на изнаночную сторону картонной формы, от которой она сама отстанет после полного высыхания. Металлические изделия, нагреваемые в таком устройстве, помещаются в него через специальную дверцу, которая тоже изготавливается из огнеупорной глины.

Металлические изделия, нагреваемые в таком устройстве, помещаются в него через специальную дверцу, которая тоже изготавливается из огнеупорной глины.

Камеру и дверцу устройства после просушки на открытом воздухе дополнительно просушивают при температуре 100°. После этого их подвергают обжигу в печи, температуру в камере которой постепенно доводят до 900°. Когда они остынут после обжига, их необходимо аккуратно соединить друг с другом, используя слесарные инструменты и наждачную шкурку.

Глиняный нагреватель с замурованной нихромовой спиралью

На поверхность полностью сформированной камеры наматывают нихромовую проволоку, диаметр которой должен составлять 0,75 мм. Первый и последний слой такой намотки необходимо скрутить между собой. Наматывая проволоку на камеру, следует оставлять между ее витками определенное расстояние, которое тоже надо заполнить огнеупорной глиной, чтобы исключить возможность короткого замыкания. После того как слой глины, нанесенный для обеспечения изоляции между витками нихромовой проволоки, засохнет, на поверхность камеры наносится еще один слой глины, толщина которого должна составлять примерно 12 см.

Готовая камера после полного высыхания помещается в корпус из металла, а зазоры между ними засыпаются асбестовой крошкой. Для того чтобы обеспечить доступ к внутренней камере, на металлический корпус печи навешиваются дверцы, отделанные изнутри керамической плиткой. Все имеющиеся зазоры между конструктивными элементами заделываются при помощи огнеупорной глины и асбестовой крошки.

Готовая самодельная камера

Концы нихромовой обмотки камеры, к которым необходимо подвести электрическое питание, выводятся с задней стороны ее металлического каркаса. Чтобы контролировать процессы, происходящие во внутренней части муфельной печи, а также замерять температуру в ней при помощи термопары, в ее передней части необходимо выполнить два отверстия, диаметры которых должны составлять 1 и 2 см соответственно. С лицевой части каркаса такие отверстия будут закрываться специальными стальными шторками. Самодельная конструкция, изготовление которой описано выше, позволяет в домашних условиях закаливать слесарные и режущие инструменты, рабочие элементы штампового оборудования и др.

Самостоятельное изготовление такой печи (как и закалочного оборудования другого типа) позволяет не только получить в свое распоряжение устройство, полностью соответствующее вашим потребностям, но и хорошо сэкономить, так как серийные модели стоит достаточно дорого.

4.3. Закалка углеродистых сталей

Закалка – это процесс термической обработки, заключающийся в нагреве до температуры выше критической и последующем быстром охлаждении, при котором образуется неравновесная структура. Существует закалка без полиморфного превращения и закалка с полиморфным превращением.

Закалка

с полиморфным превращением – это термическая обработка металлов

и сплавов, при которой происходит

мартенситное превращение высокотемпературной

фазы. Эта закалка применима к тем металлам

и сплавам, в которых при охлаждении

перестраивается кристаллическая

решетка.

Эта закалка применима к тем металлам

и сплавам, в которых при охлаждении

перестраивается кристаллическая

решетка.

Если взять эвтектоидную сталь (0,8 % углерода) с перлитной мягкой структурой и нагреть ее выше точки А1, то перлит превратится в аустенит. При этом в аустените будет растворено все количество углерода, которое имеется в стали, т. е. 0,8 %. Быстрое охлаждение в воде (600 °С/с) препятствует диффузии углерода из аустенита. Кристаллическая решетка аустенита изменится при охлаждении, т. е. гранецентрированная кубическая решетка аустенита перестраивается в объемноцентрированную, но весь имеющийся в стали углерод останется в новой решетке, и это придаст стали высокую твердость и износостойкость.

Температура

закалки для большинства сталей

определяется положением критических

точек А1 и А3.

Для углеродистых сталей температуру

закалки можно определить по диаграмме

«Железо – цементит». Закалка от

температур, лежащих в пределах между А1 и А3 (неполная закалка), сохраняет в структуре

доэвтектоидных сталей наряду с мартенситом

часть феррита, который снижает твердость

в закаленном состоянии и ухудшает

механические свойства после отпуска. Поэтому данные стали обычно нагревают

до температур на 30–50 °С выше А3(полная

закалка). Для заэвтектоидных же сталей

закалка от температур выше А1,

но ниже Аст, дает в структуре избыточный цементит,

что повышает твердость и износоустойчивость

стали. Нагрев выше температуры А3,

наоборот, ведет к снижению твердости

из-за растворения избыточного цементита

и увеличения остаточного аустенита,

росту зерна аустенита, увеличению

возможности возникновения больших

закалочных напряжений и обезуглероживанию

поверхностного слоя.

Поэтому данные стали обычно нагревают

до температур на 30–50 °С выше А3(полная

закалка). Для заэвтектоидных же сталей

закалка от температур выше А1,

но ниже Аст, дает в структуре избыточный цементит,

что повышает твердость и износоустойчивость

стали. Нагрев выше температуры А3,

наоборот, ведет к снижению твердости

из-за растворения избыточного цементита

и увеличения остаточного аустенита,

росту зерна аустенита, увеличению

возможности возникновения больших

закалочных напряжений и обезуглероживанию

поверхностного слоя.

Таким образом, оптимальной закалкой для доэвтектоидных сталей является закалка от температуры на 30–50 °С выше А3, а для заэвтектоидных – на 30–50 °С выше А1.

Скорость

охлаждения также влияет на результат

закалки. Оптимальной охлаждающей

является та среда, которая быстро

охлаждает деталь в интервале температур

минимальной устойчивости переохлажденного

аустенита и замедленно в интервале

температур мартенситного превращения

для обеспечения равномерности этого

превращения во всех зонах детали и

снижения опасности образования трещин. Наиболее распространенными закалочными

средами являются вода, водные растворы

солей, щелочей, масло, расплавленные

соли. При закалке в этих средах различают

три периода:

Наиболее распространенными закалочными

средами являются вода, водные растворы

солей, щелочей, масло, расплавленные

соли. При закалке в этих средах различают

три периода:

пленочное охлаждение, когда на поверхности стали образуется «паровая рубашка», которая равномерно и сплошь окружает изделие, пар отнимает тепло не интенсивно, и скорость охлаждения в этот период сравнительно невелика;

пузырьковое кипение, наступающее при полном разрушении паровой пленки. В этот период происходит быстрый отвод тепла, так как на образование пузырьков пара расходуется большое количество тепла, и температура металла быстро снижается;

конвективный теплообмен, который отвечает температурам ниже температуры кипения охлаждающей жидкости. Теплоотвод в этот период происходит с наименьшей скоростью, которая определяется физическими свойствами жидкости (теплоемкостью, вязкостью и теплопроводностью), разностью температур и скоростью циркуляции.

Закалочная жидкость охлаждает тем интенсивнее, чем шире интервал стадии пузырчатого кипения, т. е. чем выше температура перехода от первой стадии охлаждения ко второй и чем ниже температура перехода от второй стадии к третьей.

В практике термической обработки сталей нашли широкое применение различные способы охлаждения в зависимости от размеров деталей, их химического состава и требуемой структуры (рис. 4.8).

Непрерывная закалка (1) – наиболее простой способ закалки. Деталь после нагрева помещают в закалочную среду и оставляют в ней до полного охлаждения. Способ применяют при закалке несложных изделий из углеродистых и легированных сталей. Закалочной средой для углеродистых сталей диаметром более 5 мм служит вода, менее 5 мм и легированных – масло.

Закалка

в двух средах (2) осуществляется в разных температурных

интервалах с разной скоростью охлаждения.

Вначале деталь охлаждают в интервале

температур 750–400 °С в воде, затем переносят

в другую охлаждающую среду – масло. Замедленное охлаждение в масле, где

происходит мартенситное превращение,

приводит к уменьшению возникающих при

закалке внутренних напряжений и к

опасности появления трещин. Применяется

этот способ при закалке инструмента из

высокоуглеродистой стали.

Замедленное охлаждение в масле, где

происходит мартенситное превращение,

приводит к уменьшению возникающих при

закалке внутренних напряжений и к

опасности появления трещин. Применяется

этот способ при закалке инструмента из

высокоуглеродистой стали.

Рис. 4.8. Способы охлаждения при закалке сталей: 1 – непрерывная закалка; 2 – закалка в двух средах; 3 – ступенчатая закалка; 4 – изотермическая закалка; 5 – обработка холодом

При ступенчатой

закалке (3) изделие охлаждают в закалочной среде,

имеющей температуру более высокую, чем

мартенситная точка данной стали.

Охлаждение и выдержка в этой среде

обеспечивают равномерное распределение

температуры закалочной ванны по всему

сечению детали. Затем следует окончательное,

обычно медленное охлаждение, во время

которого и происходит превращение

аустенита в мартенсит. Этот способ дает

закалку с минимальными внутренними

напряжениями, однако его применение

целесообразно для изделий небольшого

размера из углеродистых и низколегированных

сталей, закаливающихся в воде.

Изотермическая закалка (4) позволяет получать наиболее хорошее сочетание прочностных и пластических свойств. При изотермической закалке нагретую деталь переносят в ванну с расплавленными солями, имеющую температуру на 50–100 °С выше мартенситной точки МH, выдерживают при этой температуре до завершения превращения аустенита в бейнит и затем охлаждают на воздухе. Во всех предыдущих случаях при закалке происходит образование мартенситной структуры.

При изотермической закалке в детали возникают минимальные напряжения, исключается образование трещин и уменьшается деформация.

Обработка

холодом (5) применяется для легированных сталей,

у которых температура окончания

мартенситного превращения МК значительно ниже 0 °С. Если закаливать

эти стали обычным способом, то, наряду

с мартенситом, в структуре оказывается

значительное количество остаточного

аустенита. Остаточный аустенит понижает

твердость закаленной стали и может

вызвать нестабильность размеров готовых

деталей, т. к. в процессе их работы может

происходить превращение остаточного

аустенита в мартенсит.

к. в процессе их работы может

происходить превращение остаточного

аустенита в мартенсит.

Для стабилизации размеров закаленных изделий и повышения их твердости проводится охлаждение до температуры МК, в процессе которого аустенит превращается в мартенсит. Температура МК легированных сталей находится в широких пределах – 40 … – 196 °С. Обработке холодом подвергают быстрорежущие стали, цементованные детали, измерительные инструменты, подшипники и другие особо точные изделия.

Закалка без полиморфного превращения – это термическая обработка, фиксирующая при более низкой температуре состояние сплава, свойственное ему при более высокой температуре. Такая термическая обработка применима к сплавам, у которых одна фаза полностью или частично растворяется в другой.

Рис. 4.9. Диаграмма состояния сплава с переменной растворимостью компонента В в А

Например,

в сплаве I

(рис. 4.9) при нагреве до температуры t2 β-фаза

растворяется в α-фазе.

При обратном медленном охлаждении β-фаза

выделяется из α-фазы,

в которой концентрация компонента В

уменьшается в соответствии с линией

предельной растворимости аb.

Так как составы α- и β-фаз

различны, то выделение β-фазы

связано с диффузионным перераспределением

компонентов. При достаточном быстром

охлаждении диффузионное перераспределение,

необходимое для зарождения и роста

кристаллов β-фазы,

не успевает пройти и эта фаза не

выделяется. После такой обработки

(закалки) сплав состоит из одного

пересыщенного α-твердого

раствора.

4.9) при нагреве до температуры t2 β-фаза

растворяется в α-фазе.

При обратном медленном охлаждении β-фаза

выделяется из α-фазы,

в которой концентрация компонента В

уменьшается в соответствии с линией

предельной растворимости аb.

Так как составы α- и β-фаз

различны, то выделение β-фазы

связано с диффузионным перераспределением

компонентов. При достаточном быстром

охлаждении диффузионное перераспределение,

необходимое для зарождения и роста

кристаллов β-фазы,

не успевает пройти и эта фаза не

выделяется. После такой обработки

(закалки) сплав состоит из одного

пересыщенного α-твердого

раствора.

Закалка без полиморфного превращения широко применяется к алюминиевым, магниевым, никелевым, медным и другим сплавам.

Закаливаемость – способность стали повышать твердость

в результате закалки. Необходимым

условием закаливаемости стали является

переохлаждение ее до температуры ниже

точки МН. Минимальная скорость охлаждения

аустенита, при которой отсутствует

диффузия углерода и происходит превращение

в мартенсит, называется критической

скоростью охлаждения.

Эту скорость можно определить на

С-образной диаграмме (рис. 4.10). При закалке

скорость охлаждения должна быть больше

критической (V1).

Для обычных углеродистых сталей значение

критической скорости охлаждения

составляет около 150 °С/с, поэтому на

практике необходимо охлаждать сталь

при закалке очень быстро, чтобы

предупредить распад аустенита на

ферритоцементитную смесь.

Минимальная скорость охлаждения

аустенита, при которой отсутствует

диффузия углерода и происходит превращение

в мартенсит, называется критической

скоростью охлаждения.

Эту скорость можно определить на

С-образной диаграмме (рис. 4.10). При закалке

скорость охлаждения должна быть больше

критической (V1).

Для обычных углеродистых сталей значение

критической скорости охлаждения

составляет около 150 °С/с, поэтому на

практике необходимо охлаждать сталь

при закалке очень быстро, чтобы

предупредить распад аустенита на

ферритоцементитную смесь.

Рис. 4.10. Определение скорости охлаждения при закалке

Скорость охлаждения на поверхности изделия может быть больше критической, а в центре меньше. В этом случае аустенит в поверхностных слоях превратится в мартенсит, а в центре изделия испытывает перлитное превращение, т. е. деталь не прокалится насквозь. Прокаливаемость – одна из важнейших характеристик стали.

Прокаливаемостью называют способность стали получать

закаленный слой на ту или иную глубину

с мартенситной или троостомартенситной

структурой. Для характеристики

прокаливаемости стали часто используют

в качестве параметра критический

диаметр. Критический

диаметр – это максимальный диаметр цилиндрического

образца, который прокаливается насквозь

в данной охлаждающей среде.

Для характеристики

прокаливаемости стали часто используют

в качестве параметра критический

диаметр. Критический

диаметр – это максимальный диаметр цилиндрического

образца, который прокаливается насквозь

в данной охлаждающей среде.

Критический диаметр увеличивается и соответственно повышается прокаливаемость стали при увеличении охлаждающей способности закалочной среды и при введении в сталь легирующих элементов. Например, углеродистая сталь имеет критический диаметр 8–10 мм. Это значит, что при закалке более крупных изделий из данной стали сердцевина не будет закаленной (рис. 4.11).

Рис. 4.11. Распределение структуры по глубине цилиндрического образца

При поверхностной закалке, основное назначение которой повышение твердости, износостойкости и предела выносливости обрабатываемого изделия, на некоторую заданную глубину закаливается только верхний слой, тогда как сердцевина изделия остается незакаленной.

Поверхностную

закалку осуществляют: нагревом токами

высокой частоты (ТВЧ) или газовым

пламенем. При закалке первым методом

стальное изделие размещают внутри

индуктора в форме спирали или петли

(рис. 4.12). Ток высокой частоты подводится

от генератора к индуктору. Во время

прохождения тока через индуктор в

поверхностных слоях изделия за счет

индукции возникает ток противоположного

направления, нагревающий сталь.

При закалке первым методом

стальное изделие размещают внутри

индуктора в форме спирали или петли

(рис. 4.12). Ток высокой частоты подводится

от генератора к индуктору. Во время

прохождения тока через индуктор в

поверхностных слоях изделия за счет

индукции возникает ток противоположного

направления, нагревающий сталь.

Рис. 4.12. Схема нагрева токами высокой частоты: 1 – деталь; 2 – индуктор; 3 – магнитное поле; I – направление тока в индукторе; II – направление тока в детали

В

связи с тем, что скорость нагрева ТВЧ

значительно выше скорости нагрева в

печи, фазовые превращения в стали

происходят при более высоких температурах

и температуры нагрева под закалку

повышаются. Например, при нагреве ТВЧ

со скоростью 400 °С/с температура закалки

стали 40 с 840–860 °С повышается до 930–980

°С. После прогрева стали ТВЧ до температуры

закалки изделие охлаждают водой. При

закалке ТВЧ получается высокодисперсная

структура кристаллов мартенсита,

обеспечивающая более высокую твердость

и прочность стали, чем при печном нагреве.

При закалке с нагревом пламенем газокислородной горелки, имеющей температуру 2000–3000 °С, получается очень быстрый нагрев некоторого участка поверхности до температуры закалки, после чего из специального охладителя на этот участок направляется струя воды. Перемещая относительно поверхности горелку и одновременно охладитель, можно закалить большую поверхность крупногабаритных изделий.

Вследствие подвода значительного количества тепла поверхность изделия быстро нагревается до температуры закалки, тогда как сердцевина детали не успевает нагреться. Последующее быстрое охлаждение обеспечивает закалку поверхностного слоя. В качестве горючего применяют ацетилен, светильный и природный газы, а также керосин. Для нагрева используют щелевые горелки (имеющие одно отверстие в форме щели) и многопламенные.

Толщина

закаленного слоя составляет обычно 2–4

мм, а его твердость 50–56 HRC.

В тонком поверхностном слое образуется

мартенсит, а в нижележащих слоях

троостомартенсит. Пламенная закалка

вызывает меньшие деформации, чем

объемная, и из-за большой скорости

нагрева сохраняет более чистую поверхность

детали.

Пламенная закалка

вызывает меньшие деформации, чем

объемная, и из-за большой скорости

нагрева сохраняет более чистую поверхность

детали.

Процесс газопламенной закалки можно легко автоматизировать и включать в общий поток механической обработки. Для крупных деталей этот способ закалки часто более рентабелен, чем закалка индукционным нагревом.

12ХН3А

Главная/Характеристики Марок Стали, Металлопроката/12ХН3А

Характеристика материала.Сталь 12ХН3А.

| Марка | Сталь12ХН3А |

| Классификация | Сталь конструкционная легированная хромоникелевая |

| Заменитель | СТАЛЬ 12ХН2, СТАЛЬ 20ХН3А, 25ХГТ, 12Х2Н4А, СТАЛЬ 20ХНР |

| Прочие обозначения | Сталь 12Xh4А; ст. 12XН3А; 12ХН3А; 12Хh4А-Ш; 12ХН3А-ПВ; 12ХН3А-СШ 12XН3А; 12ХН3А; 12Хh4А-Ш; 12ХН3А-ПВ; 12ХН3А-СШ |

| Иностранные аналоги | См.ниже |

Общая характеристика | Сталь высококачественная конструкционная хромоникелевая. Сталь цементируемая. |

| Применение | Сталь 12ХН3А используется для изготовления таких деталей, как: шестерни, валы, кулачковые муфты, червяки поршневые пальцы и прочие цементируемые детали, к которым предъявляются требования высокой прочности, пластичности и вязкости сердцевины и высокой поверхностной твердости .Прокат из стали 12хн3а является основой для деталей, работающих под действием высоких ударных нагрузок либо при отрицательных температурах до -100 °С. Кроме этого сталь 12Xh4A применяется для изготовления горячекатаного толстолистового проката, биметаллических бесшовных труб для судостроения с наружным слоем из стали и внутренним слоем из меди |

| Видпоставки | |

Сортовой и фасонный прокат | ГОСТ1133-71, ГОСТ 8319. 0-75, ГОСТ2590-2006, ГОСТ 2591-2006, ГОСТ2879-2006 0-75, ГОСТ2590-2006, ГОСТ 2591-2006, ГОСТ2879-2006 |

| Листы и полосы | ГОСТ103-2006 ТУ 14-1-1409-75 |

| Сортовой и фасонный прокат | ГОСТ1051-73, ГОСТ4543-71, ГОСТ7417-75, ГОСТ8559-75, ГОСТ8560-78, ГОСТ10702-78, ГОСТ14955-77 ТУ 14-1-5414-2001, ТУ 14-1-2118-77, ТУ 14-1-2765-79, ТУ 14-1-950-86, ТУ 14-1-3238-81, ТУ 14-11-245-88, ТУ 14-1-1271-75, ТУ 14-1-5228-93 |

| Трубы стальные и соединительные части к ним | ГОСТ 21729-76, ГОСТ 22786-77, ТУ 14-3-493-76, ТУ 14-3-864-79, ТУ 14-3-1823-91 |

Обработка металлов давлением. Поковки | ОСТ 5Р.9125-84, ТУ 14-1-1530-75, СТ ЦКБА 010-2004 |

| Классификация, номенклатура и общие нормы | ОСТ 1 90005-91,ГОСТ4543-71 |

Болванки. Заготовки. Слябы Слябы | ОСТ 14-13-75, ОСТ 3-1686-90, ТУ 14-1-4944-90, ТУ 14-1-4992-91, ТУ 1-92-156-90 |

Краткаяхарактеристика.

Цементацией (науглероживанием) называется химико-термическая обработка, заключающаяся в диффузионном насыщении поверхностного слоя стали углеродом при нагреве в науглероживающей среде (карбюризаторе). Окончательные свойства цементированных изделий приобретают после закалки и низкого отпуска. Назначение цементации и последующей термической обработки – придать поверхностному слою высокую твердость и износостойкость, повысить предел контактной выносливости и предел выносливости при изгибе при сохранении вязкой сердцевины.Цементация широко применяется для упрочнения среднеразмерных зубчатых колес, валов коробки передач автомобилей, отдельных деталей рулевого управления, валов быстроходных станков, шпинделей и многих других деталей машин. На цементацию детали поступают после механической обработки с припуском на грубое и окончательное шлифование 0,05-0,010 мм. Во многих случаях цементации подвергается только часть детали, тогда участки, не подлежащие упрочнению, покрывают тонким слоем малопористой меди (0,02-0,04 мм), которую наносят электролитическим способом, или изолируют специальными обмазками, состоящими из смеси огнеупорной глины, песка и асбеста, замешанных на жидком стекле. Для обеспечения стабильности и качества рекомендуют детали перед цементацией подвергнуть промывке в 3 – 5% содовом растворе.Для цементируемых изделий применяют низкоуглеродистые (0,1-0,25% С) стали. После цементации, закалки и низкого отпуска этих сталей цементированный слой должен иметь твердость HRС 58-62, а сердцевина HRC 20-40. Сердцевина цементируемых сталей должна иметь высокие механические свойства, особенно повышенный предел текучести, кроме того, она должна быть наследственно мелкозернистой.Для деталей ответственного назначения, испытывающих в эксплуатации значительные динамические нагрузки, применяют хромоникелевые (такие как: 12ХН3А, 20ХН3А ) и более сложнолегированные стали.

На цементацию детали поступают после механической обработки с припуском на грубое и окончательное шлифование 0,05-0,010 мм. Во многих случаях цементации подвергается только часть детали, тогда участки, не подлежащие упрочнению, покрывают тонким слоем малопористой меди (0,02-0,04 мм), которую наносят электролитическим способом, или изолируют специальными обмазками, состоящими из смеси огнеупорной глины, песка и асбеста, замешанных на жидком стекле. Для обеспечения стабильности и качества рекомендуют детали перед цементацией подвергнуть промывке в 3 – 5% содовом растворе.Для цементируемых изделий применяют низкоуглеродистые (0,1-0,25% С) стали. После цементации, закалки и низкого отпуска этих сталей цементированный слой должен иметь твердость HRС 58-62, а сердцевина HRC 20-40. Сердцевина цементируемых сталей должна иметь высокие механические свойства, особенно повышенный предел текучести, кроме того, она должна быть наследственно мелкозернистой.Для деталей ответственного назначения, испытывающих в эксплуатации значительные динамические нагрузки, применяют хромоникелевые (такие как: 12ХН3А, 20ХН3А ) и более сложнолегированные стали. Одновременное легирование хромом и никелем повышает прочность, пластичность и вязкость сердцевины. Никель, кроме, того, повышает прочность и вязкость цементированного слоя.Хромоникелевые стали малочувствительны к перегреву при длительной цементации и не склонны к пересыщению поверхностных слоев углеродом. Большая устойчивость переохлажденного аустенита в области перлитного и промежуточного превращений обеспечивает высокую прокаливаемость хромоникелевой стали.

Одновременное легирование хромом и никелем повышает прочность, пластичность и вязкость сердцевины. Никель, кроме, того, повышает прочность и вязкость цементированного слоя.Хромоникелевые стали малочувствительны к перегреву при длительной цементации и не склонны к пересыщению поверхностных слоев углеродом. Большая устойчивость переохлажденного аустенита в области перлитного и промежуточного превращений обеспечивает высокую прокаливаемость хромоникелевой стали.Химическийсоставв % материала12ХН3А. ГОСТ4543-71

| Химический элемент | % |

| Углерод (С) | 0,09-0,16 |

| Кремний (Si) | 0,17-0,37 |

| Медь (Cu), не более | 0,30 |

| Марганец (Mn) | 0,30-0,60 |

| Никель (Ni) | 2,75-3,15 |

| Фосфор (P), не более | 0,025 |

| Хром (Cr) | 0,60-0,90 |

| Сера (S), не более | 0,025 |

Температуракритическихточекстали 12ХН3А

| Критическая точка | Mn | Ar1 | Ac1 | Ar3 | Ac3 |

| °С | 380 | 659 | 715 | 726 | 773 |

Механическиесвойстваматериала12ХН3А

1. Механическиесвойствастали12ХН3А при повышенных температурах

Механическиесвойствастали12ХН3А при повышенных температурах

| t испытания,°C | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 |

| Образцы диаметром 28-50 мм. Отжиг 880-900°С. Закалка 860°С, масло. Отпуск 600°С, 3 ч. | |||||

| 20 | 540 | 670 | 21 | 75 | 274 |

| 200 | 520 | 630 | 20 | 74 | 216 |

| 300 | 500 | 630 | 12 | 70 | 211 |

| 400 | 430 | 530 | 20 | 75 | 181 |

| 500 | 390 | 410 | 19 | 86 | 142 |

| 550 | 240 | 260 | 21 | 82 | |

Образец диаметром 10 мм и длиной 50 мм, кованый и отожженный. Скорость деформирования 5 мм/мин. Скорость деформации 0,002 1/с. Скорость деформирования 5 мм/мин. Скорость деформации 0,002 1/с. | |||||

| 700 | 70 | 140 | 41 | 78 | |

| 800 | 29 | 89 | 61 | 97 | |

| 900 | 27 | 68 | 58 | 100 | |

| 1000 | 23 | 44 | 63 | 100 | |

| 1100 | 23 | 43 | 73 | 100 | |

| 1200 | 12 | 25 | 70 | 100 | |

| 1250 | 10 | 18 | 67 | 100 | |

2. Механическиесвойствастали12XH3А в зависимости от температуры отпуска

Механическиесвойствастали12XH3А в зависимости от температуры отпуска

| t отпуска,°С | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB |

| Заготовки диаметром 70 мм. Закалка 800°С, масло. | ||||||

| 200 | 1270 | 1370 | 12 | 60 | 98 | 400 |

| 300 | 1130 | 1270 | 13 | 68 | 78 | 380 |

| 400 | 1080 | 1200 | 14 | 68 | 83 | 375 |

| 500 | 930 | 1030 | 19 | 70 | 118 | 280 |

| 600 | 670 | 730 | 24 | 75 | 167 | 230 |

3. Механическиесвойствастали12XH3A в зависимости от сечения

Механическиесвойствастали12XH3A в зависимости от сечения

| Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HRCэ |

| Ложная лементация 910°С, 9 ч. Закалка 810°С, масло. Отпуск 200°С, на воздухе | ||||||

| 10 | 1080 | 1220 | 13 | 60 | 157 | 35 |

| 15 | 780 | 980 | 16 | 65 | 152 | 32 |

| 20 | 730 | 880 | 16 | 70 | 165 | 30 |

| 25 | 640 | 830 | 20 | 70 | 192 | 28 |

4. Механическиесвойствапруткаизстали12XH3А по ГОСТ4543-71

Механическиесвойствапруткаизстали12XH3А по ГОСТ4543-71

| Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB | HRCэ |

| Закалка 860°С, вода или масло. Закалка 760-810°С, вода или масло. Отпуск 180°С, воздух или масло | |||||||

| 15 | 685 | 930 | 11 | 55 | 88 | ||

Цементация 920-950°С. Закалка 800-820°С, масло. Отпуск 160-200°С, воздух. Закалка 800-820°С, масло. Отпуск 160-200°С, воздух. | |||||||

| 60 | 830 | 980 | 12 | 55 | 118 | 303 | 59-64 |

| 100 | 690 | 830 | 10 | 50 | 78 | 250 | 57-63 |

Технологические свойства стали 12ХН3А

| Температура ковки | Начала 1220, конца 800. Сечения до 100 мм охлаждаются на воздухе, 101-300 мм – в яме. Сечения до 100 мм охлаждаются на воздухе, 101-300 мм – в яме. |

| Свариваемость | ограниченная. РДС, АДС под флюсом. |

| Обрабатываемость резанием | В горячекатаном состоянии при НВ 183-187 Kυ тв.спл. = 1.26, Kυ б.ст. = 0.95 |

| Склонность к отпускной способности | склонна |

| Флокеночувствительность | чувствительна |

Ударная вязкость стали KCU, Дж/см2 стали 12ХН3А

| Состояние поставки, термообработка | +20 | -40 |

Пруток сечением 10 мм. Закалка 850 С, масло. Отпуск 200 С, 1 ч. HRCэ 37 Закалка 850 С, масло. Отпуск 200 С, 1 ч. HRCэ 37 | 127 | 103 |

| Пруток сечением 10 мм. Газовая цементация 910 С, 3 ч. Закалка 810 С, масло. Отпуск 200 С, 1 ч. HRCэ 58. | 42 | 14 |

Предел выносливости стали 12ХН3А

| σ-1, МПа | τ-1, МПа | n | σB, МПа | σ0,2, МПа | Термообработка, состояниестали |

| 382 | 960 | 680 | НВ 323 | ||

| 338 | 230 | 730 | 610 | НВ 238 | |

| 382-461 | 216-255 | 1Е+6 | 690 | ||

| 441 | 245 | 910 |

Критический диаметр d после закалки в различных средах

| Кол-во мартенсита, % | d, мм после закалки | |

| в воде | в масле | |

| 50 | 32-65 | 20-50 |

| 95 | 18-29 | 10-17 |

Прокаливаемость стали 12ХН3A по ГОСТ4543-71

| Закалка 8490 С | ||||||||||

| Расстояние от торца, мм | 1. 5 5 | 3 | 4.5 | 6 | 7.5 | 9 | 12 | 15 | 21 | 27 |

| Твёрдость HRCэ | 38.5-43 | 37-43 | 35-42 | 31.5-41 | 25-40.5 | 22-38.5 | 35 | 32 | 28.5 | 26.5 |

Физические свойства стали 12ХН3А

| Температура испытания,°С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 200 | |||||||||

| Плотность стали, pn, кг/см3 | 7850 | 7830 | 7800 | 7760 | 7720 | 7680 | 7640 | |||

| Коэффициент теплопроводности Вт/(м ·°С) | 31 | 26 | ||||||||

| Температура испытания,°С | 20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 |

| Коэффициент линейного расширения (a, 10-6 1/°С) | 11. 8 8 | 13.0 | 14.0 | 14.7 | 15.3 | 15.6 | ||||

| Удельная теплоемкость (С, Дж/(кг ·°С)) | 528 | 540 | 565 |

Зарубежныеаналогиматериала 12ХН3А( Указаныкакточные, такиближайшиеаналоги. )

)

| США | Германия | Япония | Франция | Англия | Испания | Болгария | Венгрия | Польша | Румыния | Чехия |

| – | DIN,WNr | JIS | AFNOR | BS | UNE | BDS | MSZ | PN | STAS | CSN |

| 3415 | 1. 5732 5732 | SNC815 | 10NC11 | 655M13 | 15NiCr11 | 12ChN3A | BNC2 | 12HN3A | 13CrNi30q | 16420 |

| 12Ni14 | SNC815H | 14NC11 | ||||||||

| 14NiCr10 | ||||||||||

| 14NiCr14 |

Обозначения:

| Механическиесвойства : | ||

| sв | – Предел кратковременной прочности , [МПа] | |

| sT | – Предел пропорциональности (предел текучести для остаточной деформации), [МПа] | |

| d5 | – Относительное удлинение при разрыве , [ % ] | |

| y | – Относительное сужение , [ % ] | |

| KCU | – Ударная вязкость , [ кДж / м2] | |

| HB | – Твердость по Бринеллю , [МПа] | |

| Физическиесвойства : | ||

| T | – Температура, при которой получены данные свойства , [Град] | |

| E | – Модуль упругости первого рода , [МПа] | |

| a | – Коэффициент температурного (линейного) расширения (диапазон 20o – T ) , [1/Град] | |

| l | – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] | |

| r | – Плотность материала , [кг/м3] | |

| C | – Удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)] | |

| R | – Удельное электросопротивление, [Ом·м] | |

| Свариваемость : | ||

| безограничений | – сварка производится без подогрева и без последующей термообработки | |

| ограниченносвариваемая | – сварка возможна при подогреве до 100-120 град. и последующей термообработке и последующей термообработке | |

| трудносвариваемая | – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг | |

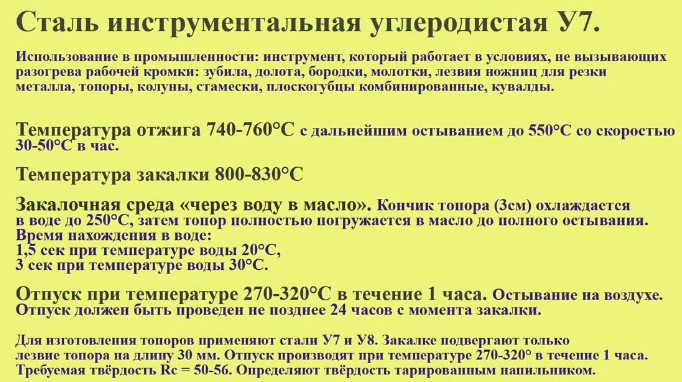

Закалка топора

Кузнец Валерий Самович: “На примере топора, хочу рассказать о термообработке стали в домашних условиях, которая включает в себя три стадии: отжиг, закалку и отпуск. Потребность в закалке возникает в том случае, если производителем нарушена технология термообработки.

Закалка топора в домашних условиях

Если топор при работе быстро тупится, на острие появляются вмятины, то сталь мягкая. И это значит, что топор не закален. А если острие выкрашивается или растрескивается, то есть, сталь очень твердая и хрупкая, то это возможно в том случае, если не был проведен отпуск после закалки”. Оценить твердость стали, а значит и качество закалки нам поможет незатертый напильник с мелкой насечкой.

Если твердость стали высокая, то напильник по ней скользит почти не цепляя. Если твердость стали средняя, то напильник ее чуть-чуть берет. И если твердость стали низкая и напильник ее спокойно берет, то значит, эта сталь не закалена, либо были нарушена технология термообработки. В случае с этим топором напильник берет его легко. В этом случае, а также в случае повышенной хрупкости, топор подвергаем полному циклу термообработки. Вначале отжиг, а затем закалка и отпуск. Правильной закалкой топора считается такая закалка, при которой разные части топора закалены по-разному. В районе лезвия, на расстоянии примерно трех сантиметров от острия твердость стали должна быть высокой. Твердость остальной части топора должна быть гораздо меньше. Такая закалка обеспечивает износоустойчивость лезвия и пластичность остальной части. И является гарантией того, что при работе не лопнет обух или не отломается полотно.

ГОСТ 18578 – 89 Топоры строительные

Следующий момент, который мы должны знать для проведения эффективной термообработки, это марка стали, из которой изготовлен топор. Все строительные топоры, которые изготавливались в Советском Союзе и изготавливаются сейчас на постсоветском пространстве, должны соответствовать ГОСТу 18578 – 89 Топоры строительные. Этот ГОСТ оговаривает марки сталей для изготовления топоров. Каждая из этих сталей имеет свои температурные режимы термообработки. И свои закалочные среды.

Узнать об этом можно в марочниках сталей или в справочниках термиста, которые есть в свободном доступе в библиотеке. Однако, хочу подчеркнуть тот факт, что основным материалом для изготовления топоров являются стали У7 и У7А. Топор, который я выбрал для экспериментов, имеет клеймо.

Сверху год выпуска – 1963. Слева – размер по ГОСТу А2. Справа – сталь. Из которой изготовлен топор. Это инструментальная, углеродистая сталь У7. Режимы термообработки для стали У7 следующие:

Слева – размер по ГОСТу А2. Справа – сталь. Из которой изготовлен топор. Это инструментальная, углеродистая сталь У7. Режимы термообработки для стали У7 следующие:

Перед термообработкой надо затупить режущую кромку топора, чтобы его толщина стала примерно один миллиметр.

Отжиг

Итак, приступаем к термообработке. Первая операция называется отжиг. Перед закалкой топора или любого другого инструмента необходимо выполнить отжиг. Отжиг – это своеобразное обнуление структурной памяти металла. Заключается он в нагревании всего инструмента до температуры 740-760 градусов и постепенном охлаждении до 550 градусов. Со скоростью примерно 30-50 градусов в час. Отжиг лучше всего проводить в кирпичной печи. Самый важный вопрос, как определить температуру металла. Профессионал легко определит температуру по цвету. Ну, а новичку на помощь придет обычный магнит.

Дело в том, что сталь, так же как и железо, перестает магнититься при температуре 768 градусов. По мере нагрева магнитом проверяем магнитится ли сталь. Когда магнит перестанет приставать к стали, это значит, что температура нашего топора превысила 768 градусов и больше нагревать его не нужно. Запоминаем цвет свечения для температуры 768 градусов. Он называется красно-бордовый. Это знание нам понадобится при закалке, которая производится при температуре 800-830 градусов, что соответствует переходу от темновато красного к красному цвету. На экране вы видите таблицу цветов каления и побежалости для углеродистой стали.

По мере нагрева магнитом проверяем магнитится ли сталь. Когда магнит перестанет приставать к стали, это значит, что температура нашего топора превысила 768 градусов и больше нагревать его не нужно. Запоминаем цвет свечения для температуры 768 градусов. Он называется красно-бордовый. Это знание нам понадобится при закалке, которая производится при температуре 800-830 градусов, что соответствует переходу от темновато красного к красному цвету. На экране вы видите таблицу цветов каления и побежалости для углеродистой стали.

Хочу обратить ваше внимание на то, что камера искажает реальный цвет, делая его светлее. Итак, требуемая для отжига температура достигнута. Угли сдвигаем подальше от топора, печь закрываем, задвигаем главную задвижку и оставляем часов на 10. Пусть топор остывает вместе с печью. В процессе отжига улучшается микроструктура металла, снимается внутреннее напряжение и уменьшается твердость. После остывания отожженная сталь становится мягкой и легко берется напильником.

Закалка

Следующая операция термообработки – закалка. Как я уже говорил, закалка стали марки У7 производится при температуры 800-830 градусов. Нагревать топор можно на костре, в буржуйке или кирпичной печи. Как только металл перестанет магнититься, ждем еще несколько минут, а затем приступаем к закалке. Закалка производится в двух средах. Первая среда, это вода, подогретая до 30 градусов. Вторая – масло. В воду мы окунаем лезвие топора на 3-4 сантиметра. Интенсивно двигаем для того, чтобы паровая подушка не препятствовала охлаждению. Время нахождения в воде – порядка 3 секунд. Затем полностью окунаем топор в масло. Так как масло может загореться, держим наготове кусок плотной ткани. Для того, чтобы в случае возгорания закрыть ею ведро и прекратить доступ кислорода для горения. Контролируем твердость стали после закалки.

Лезвие после закалки получилось очень твердым, а значит и хрупким. Поэтому, путем отпуска его нужно будет сделать более мягким и пластичным. Для того, чтобы хорошо видеть цвета побежалости во время и после отпуска, зачищаем топор проволочным кругом. Вот, что имеем в итоге.

Поэтому, путем отпуска его нужно будет сделать более мягким и пластичным. Для того, чтобы хорошо видеть цвета побежалости во время и после отпуска, зачищаем топор проволочным кругом. Вот, что имеем в итоге.

Отпуск

Последняя операция термообработки называется отпуск. Отпуск необходим для уменьшения хрупкости закаленной стали и снятия внутренних напряжений в металле, появившихся в процессе закалки. Отпуск я делаю в обычной духовке. Топор выдерживается один час при температуре 300 градусов, а затем остывает на воздухе. Вот такой красавчик у нас получился после отпуска. Цвет побежалости – синий, свидетельствует о том, что температура отпуска была примерно 300 градусов. Увидеть этот цвет можно, если повернуть определенным образом поверхность металла к освещению. Проверяем твердость металла после отпуска, и убеждаемся, что лезвие стало чуть мягче. Как мы уже знаем, температура закалки У7 стали 800-830 градусов. И уменьшать ее нельзя. При более низких температурах закалки может не произойти вообще. А что же делать в том случае, если после закалки нам необходимо получить пластичную сталь, с относительно невысокой твердостью? При такой ситуации закаляем сталь, как положено, но увеличиваем температуру отпуска. Чем выше температура отпуска, тем пластичнее и мягче будет сталь после отпуска. Данные о твердостях сталей после отпуска, в зависимости от температуры отпуска, есть на каждую марку в марочниках сталей.

И уменьшать ее нельзя. При более низких температурах закалки может не произойти вообще. А что же делать в том случае, если после закалки нам необходимо получить пластичную сталь, с относительно невысокой твердостью? При такой ситуации закаляем сталь, как положено, но увеличиваем температуру отпуска. Чем выше температура отпуска, тем пластичнее и мягче будет сталь после отпуска. Данные о твердостях сталей после отпуска, в зависимости от температуры отпуска, есть на каждую марку в марочниках сталей.

Закалка с самоотпуском

Еще один способ закалки инструмента – это закалка самоотпуском. В начале инструмент разогревается в печи до температуры закалки. Затем, режущая часть охлаждается до температуры 150-170 градусов. После этого режущая часть зачищается от окалины для того чтобы видеть цвета побежалости. Смотрим, как идет фиолетовый цвет. Инструмент выдерживается на воздухе до тех пор, пока тепло от раскаленной части не нагреет охлажденную часть до температуры 250-300 градусов. Об этом мы судим по цвету побежалости. Все фиолетовое. Охлаждаем. В качестве закалочной среды используется вода. Только для охлаждения режущей части она нагрета до 30 градусов. А для окончательного охлаждения топора она нагрета до 50 градусов.