Сталь 30 характеристики: Сталь 30 (ст30) — характеристики, химический состав, применение

alexxlab | 27.07.2021 | 0 | Разное

Сталь 30 (ст30) — характеристики, химический состав, применение

Сталь 30 (ст30) — характеристики, применение

Класс стали 30 — конструкционная углеродистая качественная.

Термообработка: Состояние поставки

Температура ковки, °С: начала 1280, конца 750. Заготовки сечением до 800 мм охлаждаются на воздухе.

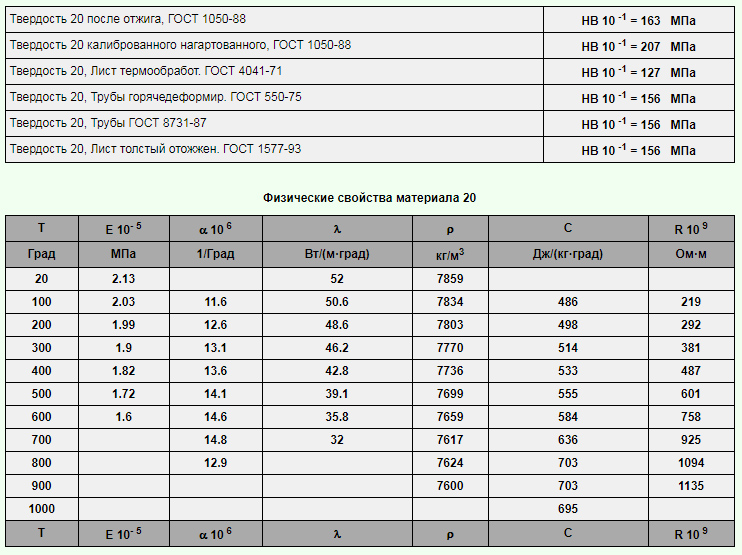

Твердость материала: HB 10 -1 = 179 МПа

Температура критических точек: Ac1 = 730 , Ac3(Acm) = 820 , Ar3(Arcm) = 796 , Ar1 = 680 , Mn = 380

Свариваемость материала: ограниченно свариваемая. Способы сварки: РДС, АДС под флюсом и газовой защитой, ЭШС. Рекомендуется подогрев и последующая термообработка. КТС без ограничений.

Флокеночувствительность: не чувствительна.

Склонность к отпускной хрупкости: не склонна.

Обрабатываемость резанием: в горячекатанном состоянии при HB 143 и σв=460 МПа, Кυ б.

Сталь 30 применение:

Тяги, серьги, траверсы, рычаги, валы, звездочки, шпиндели, цилиндры прессов, соединительные муфты и другие детали невысокой прочности.

Вид поставки:

- Сортовой прокат, в том числе фасонный: ГОСТ 1050-88, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006, ГОСТ 8509-93, ГОСТ 8510-86, ГОСТ 8240-97, ГОСТ 8239-89.

- Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78.

- Шлифованный пруток и серебрянка ГОСТ 14955-77, ГОСТ 10702-78.

- Лист толстый ГОСТ 19903-74, ГОСТ 1577-93.

- Лист тонкий ГОСТ 16523-97.

- Лента ГОСТ 6009-74, ГОСТ 2284-79, ГОСТ 10234-77.

- Полоса ГОСТ 103-2006, ГОСТ 82-70, ГОСТ 1577-93.

- Проволока ГОСТ 17305-91, ГОСТ 5663-79.

- Поковки и кованые заготовки ГОСТ 8479-70, ГОСТ 1133-71.

25, 35

Зарубежные аналоги стали 30:

Сталь 30: характеристики, свойства, аналоги

Сталь марки 30 – качественная конструкционная сталь, применяется при производстве деталей невысокой прочности – цилиндры, шпиндели, валы, муфты, рычаги и тяги.

Классификация: Сталь конструкционная углеродистая качественная.

Продукция: плоский и сортовой прокат, в том числе фасонный.

Химический состав стали 30 по ковшевой пробе в соответствии с ДСТУ 7809 и ГОСТ 1050, %

|

С |

Si |

Mn |

S |

P |

|

|

0.27-0.35 |

0.17-0.37 |

0.5-0.8 |

<0. |

<0.035 |

<0.25 |

Механические свойства стали 30 после нормализации

|

Минимальный предел текучести, МПа |

Минимальное временное сопротивление, МПа |

Минимальное относительное удлинение, % |

Минимальное относительное сужение, % |

|

295 |

490 |

21 |

50 |

Аналоги стали 30

|

США |

1030, G10300, M1031 |

|

Германия |

1. |

|

Япония |

S28C, S30C, S33C, SWRCh40K, SWRCh43K |

|

Франция |

C30E, FR32, XC32 |

|

Англия |

080M32 |

|

Евросоюз |

1.0528, 1.1178, C30, C30E |

|

Италия |

C30, C30E, C30R |

|

Китай |

30, ML25Mn, ML30 |

|

Болгария |

30 |

|

Польша |

30, 30A, 30rs |

|

Румыния |

OLC30 |

|

Чехия |

12031 |

Применение

Марка стали 30 имеет средний уровень прочностных характеристик, что позволяет использовать её при производстве траверсов и рычагов, валов, звездочек, тяг, муфт и других малонагруженных деталей.

Сваривание

Сталь марки 30 имеет ограниченную свариваемость. Основные способы сварки: электрошлаковая сварка, автоматическая дуговая сварка и ручная дуговая сварка под флюсом и газовой защитой. При подготовке материала к сварке рекомендуется подогрев.

Сталь 30 – расшифровка марки стали, ГОСТ, характеристика материала

Марка стали – 30

Стандарт – ГОСТ 1050

Заменитель – 25, 35

Сталь 30 содержит в среднем 0,3% углерода. Степень раскисления стали – спокойная (обозначают без индекса).

Нелегированная специальная сталь 30 применяется для изготовления тяг, траверсов, рычагов, валов, звездочек, шпинделей, цилиндров прессов, соединительных муфт и других деталей невысокой прочности.

| Массовая доля основных химических элементов, % | |||

|---|---|---|---|

| C – углерода | Si – кремния | Mn – марганца | |

| 0,27-0,35 | 0,17-0,37 | 0,50-0,80 | |

| Температура критических точек, °С | |||

|---|---|---|---|

| Ac1 | Ac3 | Ar1 | Ar3 |

| 730 | 820 | 680 | 796 |

| Технологические свойства | |

|---|---|

| Ковка | Температура ковки, °С: начала 1280, конца 750. Заготовки сечением до 800 мм охлаждаются на воздухе. Заготовки сечением до 800 мм охлаждаются на воздухе. |

| Свариваемость | Ограниченно свариваемая. Способы сварки: ручная дуговая сварка, автоматическая дуговая сварка, электрошлаковая сварка. Рекомендуется подогрев и последующая термообработка. Контактная сварка без ограничений. |

| Обрабатываемость резанием | В горячекатаном состоянии при HB 143 и σв = 460 МПа: Kv быстрорежущая сталь = 1,7 |

| Флокеночувств. | Не чувствительна |

| Склонность к отпускной хрупкости | Не склонна |

| Физические свойства | Температура испытаний, °С | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| Модуль нормальной упругости E, ГПа | 200 | 196 | 191 | 185 | – | – | 164 | – | – | – |

| Модуль упругости при сдвиге кручением G, ГПа | 78 | 77 | 76 | 73 | 69 | 66 | 59 | – | – | – |

| Плотность ρn, кг/м3 | 7850 | – | – | – | – | – | – | – | – | – |

| Коэффициент теплопроводности λ, Вт/(м*К) | 52 | 51 | 49 | 46 | 43 | 39 | 36 | 32 | – | – |

| Удельное электросопротивление ρ, нОм*м | – | – | – | – | – | – | – | – | – | – |

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 | |

| Коэффициент линейного расширения α*106, K-1 | 12,1 | 12,9 | 13,6 | 14,2 | 14,7 | 15,0 | 15,2 | – | – | – |

| Удельная теплоемкость c, Дж/(кг*К) | 470 | 483 | 546 | 563 | 764 | – | – | – | – | – |

Сталь 30 конструкционная углеродистая качественная

Заменители

Иностранные аналоги

| Германия DIN (Евронормы EN) | Япония | США |

С30 (1. 0528) 0528) | S30C | M1031, |

Расшифровка

Цифра 30 обозначает, что среднее содержание углерода в стали составляет 0,30%.

Характеристики и назначение

Сталь марки 30 относится к нелегированным специальным конструкционным качественным углеродистым сталям и применяется при изготовлении деталей невысокой прочности, например:

- тяги,

- серьги,

- траверсы,

- рычаги,

- валы,

- звездочки,

- шпиндели,

- цилиндры прессов,

- соединительные муфты

Сталь марки 30 применяется также для изготовления:

- штропов для вертлюгов,

- крюков и элеваторов,

- подъемных крюков,

- осей,

- талевых блоков и крон-блоков,

- лопастей глиномешалок,

- фланцев,

- валиков,

- установочных колец,

- грунд-букс вертлюгов,

- деталей буровых лебедок

Сталь марки 30 рекомендуется также дли изготовления некоторых деталей оборудовании нефтеперерабатывающих заводов:

- шатунных болтов,

- валор паровых частей насосов,

- поршневых штоков,

- валов центробежных насосов,

- болтов,

- запорных элементов арматуры, работающей при температуре до 300°C в некоррозионной среде,

- решеток теплообменннков с плавающей головкой, предназначенных для работы с некоррознонной нефтью и ее продуктами,

- крепежных деталей, работающих при температуре 375°C

В нормализованном состоянии сталь марки 30 применяется для изготовления деталей, испытывающих сравнительно небольшие напряжения (грундбуксы вертлюгов, крюки, фланцы, установочные кольца и т. д.), а после закалки и высокого отпуска применяется для изготовления таких деталей, как валики, оси, траверсы и вилки буровых лебедок, валы центробежных насосов и т.д.

д.), а после закалки и высокого отпуска применяется для изготовления таких деталей, как валики, оси, траверсы и вилки буровых лебедок, валы центробежных насосов и т.д.

Изменение механических свойств стали марки 30 в зависимости от температуры отпуска показано на рисунке ниже.

Химический состав, % (ГОСТ 1050-88)

| C | Si | Mn | Cr | S | Р | Cu | Ni | As |

| не более | ||||||||

| 0,27-0,35 | 0,17-0,37 | 0,50-0,80 | 0,25 | 0,04 | 0,035 | 0,25 | 0,25 | 0,08 |

Химический состав, % (ГОСТ 1050-2013)

| Марка стали | Массовая доля элементов, % | |||||||

| C | Si | Mn | P | S | Cr | Ni | Cu | |

| не более | ||||||||

| 30 | 0,27-0,35 | 0,17-0,37 | 0,50-0,80 | 0,030 | 0,035 | 0,25 | 0,30 | 0,30 |

Температура критических точек, °С

| Ac1 | Ac3 | Ar3 | Ar1 | Mн3 |

| 730 | 820 | 796 | 680 | 380 |

Термообработка

Сталь марки 30 подвергают нормализации с температуры 880-900°C.

Закалка производится в воде с температуры 860-880°C и отпуск — при 550-600°C.

Применение стали 30 для крепежных деталей (ГОСТ 32569-2013)

| Марка стали | Технические требования | Допустимые параметры эксплуатации | Назначение | |

| Температура стенки, °С | Давление среды, МПа (кгс/см2), не более | |||

| 30 ГОСТ 1050, ГОСТ 10702 | СТП 26.260.2043 | От -40 до +425 | 10(100) | Шпильки, болты |

| 16(160) | Гайки | |||

| От -40 до +450 | Шайбы | |||

Применение стали 30 (ГОСТ 1050) для кислородной арматуры (по ГОСТ 12.2.052)

| Давление кислорода, МПа (кгс/см2), не более | В арматуре отключения КИП (DN ≤ 6) | ||||||||

| в запорной арматуре | в регулирующей арматуре | ||||||||

| при управлении | |||||||||

| местном | дистанционном | местном | дистанционном | ||||||

| корпус | детали затвора | корпус | детали затвора | корпус | детали затвора | корпус | детали затвора | корпус | детали затвора, шпиндель с запорным конусом ≥60° |

| 1,6 (16) | 0,6 (6) | 1,6 (16) | |||||||

ПРИМЕЧАНИЕ. Арматура из углеродистых сталей и чугунов с покрытием из органосиликатных материалов приравнивается к арматуре из нержавеющих сталей.

Арматура из углеродистых сталей и чугунов с покрытием из органосиликатных материалов приравнивается к арматуре из нержавеющих сталей.

Твердость HB (по Бринелю)(ГОСТ 1050-2013)

| Марка стали | Твердость HB, не более, для металлопродукции | |||

| горячекатаной и кованой | калиброванной и со специальной отделкой поверхности | |||

| без термической обработки | после отжига или высокого отпуска | нагартованной | после отжига или высокого отпуска | |

| 30 | 179 | — | 229 | 79 |

ПРИМЕЧАНИЕ. Знак «-» означает, что твердость не нормируют и не контролируют

к содержанию ↑Механические свойства металлопродукции (ГОСТ 1050-2013)

| Механические свойства, не менее | |||

| Предел текучести σ0,2, Н/мм2 | Предел прочности σв, Н/мм2 | Относительное удлинение δ5, % | Относительное сужение ψ, % |

| 295 | 490 | 21 | 50 |

Нормированные механические свойства металлопродукции калиброванной в нагартованном или термически обработанном состоянии

| Марка стали | Механические свойства, не менее, для металлопродукции | |||||

| нагартованной | отожженной или высокоотпущенной | |||||

| Предел прочности σв, Н/мм2 | Относительное удлинение δ5, % | Относительное сужение ψ, % | Предел прочности σв, Н/мм2 | Относительное удлинение δ5, % | Относительное сужение ψ, % | |

| 30 | 560 | 7 | 35 | 440 | 17 | 45 |

Механические свойства металлопродукции из стали 35 в зависимости от размера (ГОСТ 105-2013)

| Механические свойства металлопродукции размером | |||

| Предел текучести σ0,2, МПа не менее | Предел прочности σв, МПа | Относительное удлинение δ5, % | Работа удара KU, Дж |

| не менее | |||

до 16 мм включ. | |||

| 400 | 600-750 | 18 | 30 |

| св. 16 до 40 мм включ. | |||

| 355 | 550-700 | 20 | 30 |

| св. 40 до 100 мм включ. | |||

| 295 | 500-650 | 21 | 30 |

ПРИМЕЧАНИЕ.

- Механические свойства металлопродукции из стали марки 30 распространяются на металлопродукцию размером до 63 мм включ.

- Значения механических свойств приведены для металлопродукции круглого сечения. Для прямоугольных сечений диапазоны эквивалентных диаметров — в соответствии с приложением Б (ГОСТ 1050-2013).

Механические свойства проката

| ГОСТ | Состояние поставки | Сечение, мм | Предел текучести σ0,2, МПа | Предел прочности σв, МПа | Относительное удлинение δ5, % | Относительное сужение ψ, % | Твердость HB, не более |

| не менее | |||||||

| ГОСТ 1050-88 | Сталь горячекатаная, кованая, калиброванная и серебрянка 2-й категории после нормализации | 25 | 290 | 490 | 21 | 50 | — |

| Сталь калиброванная 5-й категории: | |||||||

| после нагартовки | — | — | 560 | 7 | 35 | — | |

| после отжига или высокого отпуска | — | — | 440 | 17 | 45 | — | |

| ГОСТ 10702-78 | Сталь калиброванная и калиброванная со специальной отделкой | ||||||

| после отжига или отпуска | — | — | До 570 | — | 45 | 179 | |

| после сфероидизирующего отжига | — | — | До 520 | — | 45 | 179 | |

| нагартованная без термообработки | — | — | 560 | 7 | 40 | 229 | |

| ГОСТ 1577-93 | Лист отожженный или высокоотпущенный | 80 | 430 | 24 | — | — | |

| ГОСТ 1577-93 | Полоса нормализованная или горячекатаная | 6-25 | 233 | 490 | 21 | 50 | — |

| ГОСТ 16523-89(образцы поперечные) | Лист горячекатаный | До 2 | — | 440-590 | (19) | — | — |

| 2-3,9 | — | 440-590 | (20) | — | — | ||

| Лист холоднокатаный | До 2 | — | 440-590 | (20) | — | — | |

| 2-3,9 | — | 440-590 | (21) | — | — | ||

| ГОСТ 16523-89 (образцы категорий поперечные) | Лист термообработанный 1 и 2-й | 4-14 | — | 430-590 | 24 | — | 149 |

| ГОСТ 2284-79 | Лента холоднокатаная: | ||||||

| отожженная, | 0,1-4 | — | 400-650 | (16) | — | — | |

| нагартованная, класс прочности Н1 | 0,1-4 | — | 650-850 | — | — | — | |

| ГОСТ 10234-77 | Лента отожженная плющеная | 0,1-4 | — | До 600 | 15 | — | — |

Механические свойства поковок после нормализации (ГОСТ 8479-70)

| Сечение, мм | КП | Предел текучести σ0,2, МПа | Предел прочности σв, МПа | Относительное удлинение δ5, % | Относительное сужение ψ, % | KCU, Дж/см2 | Твердость НВ, не более |

| не менее | |||||||

| 300-500 | 175 | 175 | 350 | 22 | 45 | 54 | 101-143 |

| 500-800 | 20 | 40 | 49 | ||||

| 100-300 | 195 | 195 | 390 | 23 | 50 | 54 | 111-156 |

| 300-500 | 20 | 45 | 49 | ||||

| 500-800 | 18 | 38 | 44 | ||||

| 100-300 | 215 | 215 | 430 | 20 | 48 | 49 | 123-167 |

| 300-500 | 18 | 40 | 44 | ||||

| 500-800 | 16 | 35 | 39 | ||||

| До 100 | 245 | 245 | 470 | 22 | 48 | 49 | 143-179 |

| 100-300 | 19 | 42 | 39 | ||||

| 300-500 | 17 | 35 | 34 | ||||

Механические свойства в зависимости от температуры отпуска

| tотп, °С | Предел текучести σ0,2, МПа | Предел прочности σв, МПа | Относительное удлинение δ5, % | Относительное сужение ψ, % | КCU, Дж/см2 | Твердость НВ |

| 400 | 420-490 | 560-680 | 16-24 | 53-64 | 90-190 | 153-189 |

| 500 | 390-440 | 540-630 | 18-27 | 61-68 | 120-210 | 150-175 |

| 600 | 350-390 | 490-570 | 21-28 | 66-72 | 150-230 | 138-158 |

ПРИМЕЧАНИЕ. Прокат. Закалка с 860 °С в воде; образцы диаметром 60 мм.

Прокат. Закалка с 860 °С в воде; образцы диаметром 60 мм.

Предел выносливости

| Термообработка | σ-1, МПа |

| Закалка с 830 °С в масле; отпуск при 640 °С, σв = 530 МПа | 255 |

| Нормализация при 875 °С, охл. на воздухе, σв = 495 МПа | 206 |

ПРИМЕЧАНИЕ. σ4001/100000 = 108 МПа, σ4251/100000 = 81 МПа, σ4501/100000 = 54 МПа, σ5001/100000 = 22 МПа.

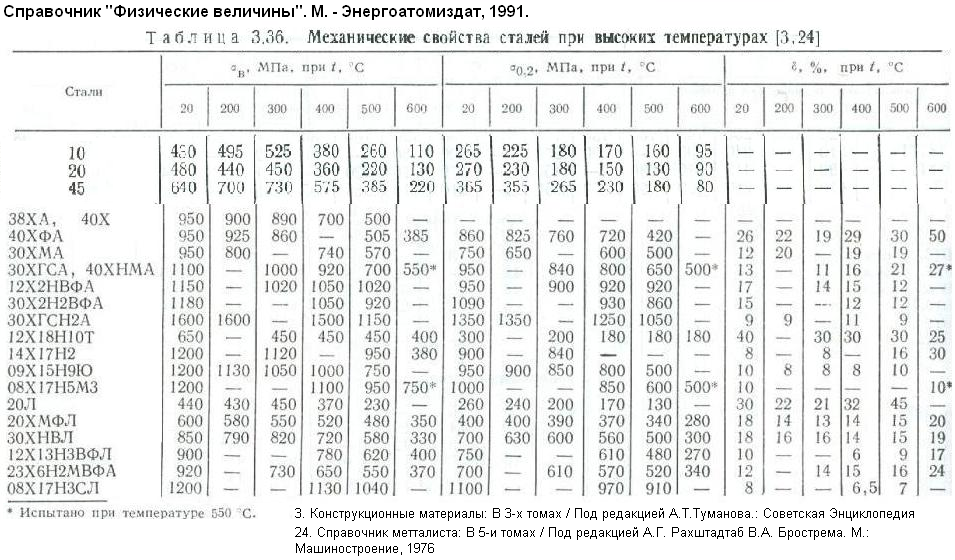

Механические свойства при повышенных температурах

| tисп, °С, | Предел текучести σ0,2, МПа | Предел прочности σв, МПа | Относительное удлинение δ5, % | Относительное сужение ψ, % | KCU, Дж/см2 |

| 20 | 320 | 530 | 25 | 52 | 62 |

| 300 | 205 | 580 | 21 | 51 | 70 |

| 500 | 145 | 350 | 24 | 70 | 43 |

| 600 | 78 | 195 | 35 | 83 | 74 |

| 800 | — | 98 | 49 | 98 | — |

| 900 | — | 77 | 53 | 100 | — |

| 1000 | — | 48 | 56 | 100 | — |

| 1100 | — | 30 | 58 | 100 | — |

| 1200 | — | 21 | 64 | 100 | — |

Ударная вязкость KCU (ГОСТ 105-2013)

| Марка стали | Ударная вязкость KCU, Дж/см2, не менее |

| 30 | 78 |

Ударная вязкость KCU

| Термообработка | KCU, Дж/см2, при температуре, °С | ||

| +20 | -40 | -60 | |

| Закалка с 860 °С в воде; отпуск при 400 °С | 72 | 45 | 42 |

ПРИМЕЧАНИЕ. Заготовка диаметром 60 мм.

Заготовка диаметром 60 мм.

Технологические свойства

Температура ковки, °С: начала 1280, конца 750. Заготовки сечением до 800 мм охлаждаются на воздухе.

Свариваемость — ограниченно свариваемая. Способы сварки: РДС, АДС под флюсом и газовой защитой, ЭШС. Рекомендуется подогрев и последующая термообработка. КТС без ограничений.

Обрабатываемость резанием — Kv б.ст = 1,7 в горячекатаном состоянии при НВ 143 и σв = 460 МПа.

Флокеночувствительность — не чувствительна.

Склонность к отпускной хрупкости — не склонна.

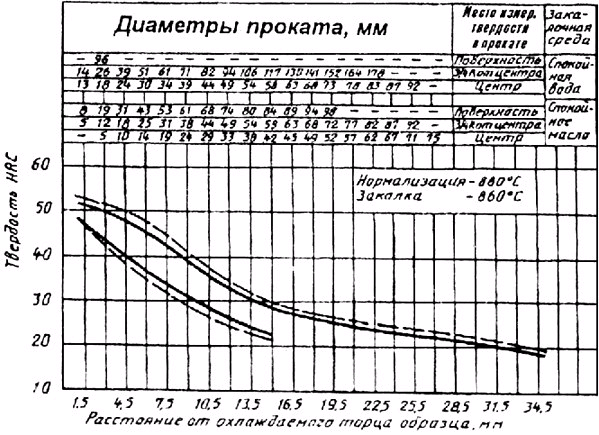

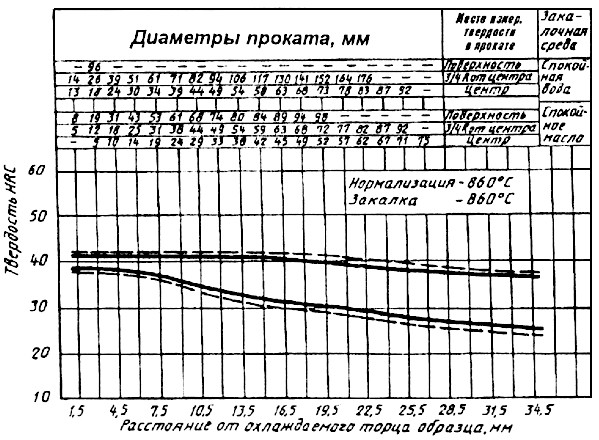

к содержанию ↑Прокаливаемость, мм

| Твердость HRCэ на расстоянии от торца, мм (закалка с 900 °С) | ||||

| 1,5 | 3 | 4,6 | 6 | 7,5 |

| 45,5 | 42,5 | 35 | 24 | 20,5 |

Критический диаметр d

| Термообработка | Количество мартенсита, % | d, мм, после закалки | |

| в воде | в масле | ||

| Закалка | 50 | 18 | 9 |

Вид поставки

- Сортовой прокат, в том числе фасонный: ГОСТ 1050-88, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88, ГОСТ 8509-93, ГОСТ 8510-86, ГОСТ 8240-89, ГОСТ 8239-89.

- Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-79, ГОСТ 8560-78, ГОСТ 10702-78.

- Шлифованный пруток и серебрянка ГОСТ 14955-77, ГОСТ 10702-78.

- Лист толстый ГОСТ 1577-93, ГОСТ 19903-74.

- Лист тонкий ГОСТ 16523-89.

- Лента ГОСТ 6009-74, ГОСТ 2284-79, ГОСТ 10234-77.

- Полоса ГОСТ 103-76, ГОСТ 82-70, ГОСТ 1577-93.

- Проволока ГОСТ 5663-79, ГОСТ 17305-91.

- Поковки и кованые заготовки ГОСТ 1133-71, ГОСТ 8479-70.

Плотность ρ

п кг/см3 при температуре испытаний, °С| Сталь | 20 °С |

| 30 | 7850 |

Коэффициент линейного расширения

α*106, К-1| Марка стали | α*106, К-1 при температуре испытаний, °С | ||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | |

| 30 | 12,1 | 12,9 | 13,6 | 14,2 | 14,7 | 15,0 | 15,2 |

Коэффициент теплопроводности λ Вт/(м*К)

| Марка Стали | λ Вт/(м*К), при температуре испытаний, °С | |||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | |

| 30 | 52 | 51 | 49 | 46 | 43 | 39 | 36 | 32 |

Модуль Юнга (нормальной упругости) Е, ГПа

| Марка Стали | При температуре испытаний, °С | ||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | |

| 30 | 200 | 196 | 191 | 185 | — | — | 164 |

Модуль упругости при сдвиге на кручение G, ГПа

| Марка стали | При температуре испытаний, °С | ||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | |

| 30 | 78 | 77 | 76 | 73 | 69 | 66 | 59 |

Удельная теплоемкость

c, Дж/(кг*К)| Марка стали | c, Дж/(кг*К), при температуре испытаний, °С | ||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | |

| 30 | 470 | 483 | 546 | 563 | 764 |

Сталь 30: аналоги, свойства, характеристики

Характеристика стали 30

Углеродистая марка качественной стали из конструкционной группы. Используется для производства сортового, фасонного, толсто- и тонколистового проката и широкой полосы. Также подходит для крупных поковок. Широко используется в строительстве, сельском хозяйстве и промышленности. Может подвергаться термической и химико-термической обработке.

Используется для производства сортового, фасонного, толсто- и тонколистового проката и широкой полосы. Также подходит для крупных поковок. Широко используется в строительстве, сельском хозяйстве и промышленности. Может подвергаться термической и химико-термической обработке.

Химические свойства

Сталь нелегированная среднеуглеродистая. Несмотря на довольно сложный многокомпонентный состав, основными элементами, влияющими на технологические и механические свойства, кроме железа и углерода, выступают кремний и марганец. Они снижают концентрацию кислорода и водорода, повышают прочность, улучшают окалиностойкость и минимизируют количество неметаллических включений. Присутствие меди (Cu) и никеля (Ni) в небольших количествах несколько улучшает пластичность и прокаливаемость, а наличие примесей серы (S), азота (N), фосфора (P) и мышьяка (As) обусловлено технологией выплавки и негативно отражается на чистоте стали и ухудшает ее характеристики.

Химический состав стали 30 в процентном соотношении по ДСТУ 7809/ГОСТ 1050

|

C |

Si |

Mn |

Ni |

S |

P |

Cr |

Cu |

As |

N |

Fe |

|

027…0,35 |

0,17…. |

0,50…0,80 |

до 0,3 |

до 0,04 |

до 0,035 |

до 0,25 |

до 0,30 |

до 0,08 |

до 0,008 |

̴ 98 |

Приблизительный состав сплава

Физико-механические свойства стали 30

Повышенное количество углерода ограничивает параметры свариваемости стали 30. Это означает, что при наплавке и сварке (даже в нетермообработанном виде) необходимо прогреть металл и тщательно соблюдать этапы и требования, оговоренные в технологической карте. При применении контактной сварки на металлоизделиях из данной марки можно обеспечить более прочное соединение, но это также требует соблюдения технологии. Сталь не склона к образованию закалочных структур, горячих и холодных трещин в теле шва и околошовной зоне.

Повышенная твердость и хорошее сопротивление разрыву также свойственны для стали 30. Она стойко выдерживает ударные нагрузки, а ее поверхностные слои прокаливаются равномерно. Отдельные механические свойства стали могут быть улучшены путем закалки. После нормализации ее прочность повышается с одновременным снижением пластичности.

Физико-механические свойства нормализованной стали 30 по ДСТУ 7809/ГОСТ 1050

|

Марка стали |

σт, МПа |

σв, МПа |

δ5, % |

Ψ, % |

|

30 |

295 |

490 |

21 |

50 |

Применение

Сталь 30 является дешевым конструктивным материалом для изготовления малонагруженных деталей:

- зубчатых колес и звездочек;

- пробок, бобышек, футорок, колпаков и заглушек;

- дисков, шкивов, фланцев и соединительных муфт;

- втулок, патрубков и круглых шлицевых гаек;

- траверс, рычагов и осей;

- опор валов.

Она также применяется в теплогенерирующем и энергетическом оборудовании. Из нее изготавливают детали и крепежные элементы для отопительных и водогрейных котлов, турбин тепловых станций, трубопроводных коммуникаций, задействованных в работе ТЭС и АЭС.

Аналоги стали 30 в международной практике

|

Великобритания |

080M32 |

|

ЕС |

1.0528 |

|

КНР |

30, ML25Mn |

|

США |

1030, M1031 |

|

Япония |

S28C, S30C, SWRCh40K |

Сталь 30 | ТД СпецСплав

Характеристика стали 30

| Марка : | 30 |

| Заменитель: | 25, 35 |

| Классификация : | Сталь конструкционная углеродистая качественная |

| Применение: | тяги, серьги, траверсы, рычаги, валы, звездочки, шпиндели, цилиндры прессов, соединительные муфты и другие детали невысокой прочности. |

| ГОСТ: | ГОСТ 1050-88 |

Химический состав в % стали 30

| C | Si | Mn | Ni | S | P | Cr | Cu | As |

| 0.27 – 0.35 | 0.17 – 0.37 | 0.5 – 0.8 | до 0.25 | до 0.04 | до 0.035 | до 0.25 | до 0.25 | до 0.08 |

Температура критических точек стали 30

Ac1 = 730 , Ac3(Acm) = 820 , Ar3(Arcm) = 796 , Ar1 = 680 , Mn = 380

Механические свойства при Т=20

oС стали 30| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж / м2 | – |

| Сталь | 530 | 320 | 25 | 52 | 620 | Состояние поставки |

Твердость стали 30

| Твердость материала 30 после отжига , | HB 10 -1 = 179 МПа |

| Твердость материала 30 калиброванного нагартованного , | HB 10 -1 = 207 МПа |

| Твердость материала 30 горячекатанного отожженного , | HB 10 -1 = 156 МПа |

Физические свойства стали 30

| T | E 10– 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2 | 52 | 7850 | |||

| 100 | 1. 96 96 | 12.1 | 51 | 470 | ||

| 200 | 1.91 | 12.9 | 49 | 483 | ||

| 300 | 1.85 | 13.6 | 46 | 546 | ||

| 400 | 14.2 | 43 | 563 | |||

| 500 | 14.7 | 39 | 764 | |||

| 600 | 1.64 | 15 | 36 | |||

| 700 | 15. 2 2 | 32 | ||||

| T | E 10– 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства стали 30

| Свариваемость: | ограниченно свариваемая. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Зарубежные аналоги стали 30

Внимание! Указаны как точные, так и ближайшие аналоги.

| США | Германия | Япония | Франция | Евросоюз | Китай | |||||

| – | DIN,WNr | JIS | AFNOR | EN | GB | |||||

|

Обозначения:

| Механические свойства : | |

| sв | – Предел кратковременной прочности , [МПа] |

| sT | – Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | – Относительное удлинение при разрыве , [ % ] |

| y | – Относительное сужение , [ % ] |

| KCU | – Ударная вязкость , [ кДж / м2] |

| HB | – Твердость по Бринеллю , [МПа] |

| Физические свойства : | |

| T | – Температура, при которой получены данные свойства , [Град] |

| E | – Модуль упругости первого рода , [МПа] |

| a | – Коэффициент температурного (линейного) расширения (диапазон 20o – T ) , [1/Град] |

| l | – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | – Плотность материала , [кг/м3] |

| C | – Удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)] |

| R | – Удельное электросопротивление, [Ом·м] |

| Свариваемость : | |

| без ограничений | – сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | – сварка возможна при подогреве до 100-120 град. и последующей термообработке и последующей термообработке |

| трудносвариваемая | – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг |

Марка стали 30Х13: характеристики, ГОСТ, расшифровка | Справочник

Марка: 30Х13 (стар. 3Х13, аналог AISI 420S) (заменители: 40Х13).

Вид поставки: сортовой прокат, в том числе фасонный: ГОСТ 5949-75, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006.

Класс: Сталь коррозионностойкая жаропрочная.

Использование в промышленности: режущий, мерительный инструмент, пружины, карбюраторные иглы, штоки поршневых компрессоров, детали внутренних устройств аппаратов и другие различные детали, работающие на износ в слабоагрессивных средах до 450 °С.

Химический состав стали 30Х13

| C | Cr | Fe | Mn | P | S | Si |

| 0,26-0,35 | 12-14,0 | Осн. |

≤0,8 | ≤0,030 | ≤0,025 | ≤0,8 |

Сталь марки 30Х13 недостаточно пластична, чем сталь марки 20Х13, которая относится к тому же классу. Сталь марки 30Х13 используется после термического улучшения для деталей приборов и машин (шестерни, валы, пружины), которые работают при достаточно больших циклических нагрузках в коррозионной среде. Наиболее часто эта марка стали используется для деталей в энергомашиностроении, которые работают длительное время под напряжением до 450 °С (паровая арматура, пружины, валы крекинг-насосов и др.).

Сталь марки 30Х13 наиболее активно применяется для производства карбюраторных игл, подшипников, клапанных пластин компрессоров, внутренних деталей аппаратов, которые работают при воздействии слабоагрессивных сред и высоких температурах.

Уже после обработки «закалка низкий отпуск» марка стали 30Х13 обладает структурой отпущенного мартенсита, из нее производят режущий, формовочный, измерительный и хирургический инструмент, предметы домашнего обихода.

Сталь 30: характеристики, свойства, аналоги

Сталь марки 30 – это высококачественная конструкционная сталь, используемая при производстве деталей низкой прочности, в том числе цилиндров, шпинделей, валов, муфт, рычагов и стержней.

Классификация : Высококачественная конструкционная углеродистая сталь.

Продукция : Прокат плоский, в том числе фасонный.

Химический состав стали 30 по ковшовой пробе по ДСТУ 7809 и ГОСТ 1050,%

Химический состав стали 30 по ковшовой пробе по ДСТУ 7809 и ГОСТ 1050,%

С | Si | млн | S | п | Кр |

0. | 0,17-0,37 | 0,5-0,8 | <0,04 | <0,035 | <0,25 |

Механические свойства стали 30 после нормализации

Минимальный предел текучести, МПа | Минимальное временное сопротивление, МПа | Минимальное относительное удлинение,% | Минимальное относительное снижение,% |

295 | 490 | 21 | 50 |

Сталь 30 аналогов

США | 1030, G10300, M1031 |

Германия | 1. |

Япония | S28C, S30C, S33C, SWRCh40K, SWRCh43K |

Франция | C30E, FR32, XC32 |

Великобритания | 080M32 |

ЕС | 1.0528, 1.1178, C30, C30E |

Италия | C30, C30E, C30R |

Китай | 30, ML25Mn, ML30 |

Болгария | 30 |

Польша | 30, 30А, 30рс |

Румыния | OLC30 |

Чешская Республика | 12031 |

Приложение

Сталь марки 30 имеет средний уровень прочностных характеристик, что позволяет использовать ее при изготовлении траверс и рычагов, валов, звездочек, тяг, муфт и других малонагруженных деталей.

Сварка

Сталь марки 30 имеет ограниченную свариваемость. Основные методы сварки включают электрошлаковую сварку, автоматическую дуговую сварку, а также ручную сварку под флюсом и в защитных оболочках. При подготовке материала рекомендуется термообработка.

Свойства стального материала – SteelConstruction.info

Свойства конструкционной стали зависят как от ее химического состава, так и от метода производства, включая обработку во время изготовления.Стандарты продукции определяют пределы для состава, качества и производительности, и эти ограничения используются или предполагаются проектировщиками конструкций. В этой статье рассматриваются основные свойства, представляющие интерес для дизайнера, и указываются соответствующие стандарты для конкретных продуктов. Спецификация металлоконструкций рассматривается в отдельной статье.

Схематическая диаграмма напряжения / деформации для стали

[вверх] Свойства материала, необходимые для конструкции

Свойства, которые необходимо учитывать проектировщикам при выборе изделий из стальных конструкций:

Для проектирования механические свойства основаны на минимальных значениях, указанных в соответствующем стандарте на продукцию. Свариваемость определяется химическим составом сплава, который регулируется стандартами на продукцию. Прочность зависит от конкретного типа сплава – обычная углеродистая сталь, атмосферостойкая сталь или нержавеющая сталь.

Свариваемость определяется химическим составом сплава, который регулируется стандартами на продукцию. Прочность зависит от конкретного типа сплава – обычная углеродистая сталь, атмосферостойкая сталь или нержавеющая сталь.

[вверх] Факторы, влияющие на механические свойства

Стальприобретает свои механические свойства благодаря сочетанию химического состава, термической обработки и производственных процессов. Хотя основным компонентом стали является железо, добавление очень небольших количеств других элементов может оказать заметное влияние на свойства стали.Прочность стали можно повысить, добавив такие сплавы, как марганец, ниобий и ванадий. Однако эти добавки в сплав также могут отрицательно повлиять на другие свойства, такие как пластичность, ударная вязкость и свариваемость.

Сведение к минимуму уровня серы может повысить пластичность, а ударную вязкость можно улучшить добавлением никеля. Поэтому химический состав для каждой спецификации стали тщательно сбалансирован и протестирован во время ее производства, чтобы гарантировать достижение соответствующих свойств.

Легирующие элементы также по-разному реагируют, когда материал подвергается термообработке, включающей охлаждение с заданной скоростью от определенной пиковой температуры. Производственный процесс может включать комбинации термической обработки и механической обработки, которые имеют решающее значение для характеристик стали.

Механическая обработка осуществляется во время прокатки или формовки стали. Чем больше прокатывается стали, тем прочнее она становится. Этот эффект очевиден в стандартах на материалы, которые, как правило, указывают на снижение предела текучести с увеличением толщины материала.

Эффект термической обработки лучше всего объясняется с помощью различных технологических процессов, которые могут использоваться при производстве стали, основными из которых являются:

- Сталь после прокатки

- Сталь нормализованная

- Сталь нормализованный прокат

- Сталь термомеханически прокатанная (TMR)

- Закаленная и отпущенная (Q&T) сталь.

Сталь охлаждается во время прокатки, при этом типичная температура окончательной прокатки составляет около 750 ° C.Сталь, которой затем дают остыть естественным путем, называется материалом «после прокатки». Нормализация происходит, когда прокатанный материал снова нагревают примерно до 900 ° C и выдерживают при этой температуре в течение определенного времени, прежде чем дать ему возможность естественным образом остыть. Этот процесс уменьшает размер зерна и улучшает механические свойства, в частности, ударную вязкость. Нормализованная прокатка – это процесс, при котором после завершения прокатки температура превышает 900 ° C. Это оказывает такое же влияние на свойства, как и нормализация, но исключает дополнительный процесс повторного нагрева материала.Нормализованные и нормализованные прокатные стали имеют обозначение “N”.

Использование высокопрочной стали может уменьшить необходимый объем стали, но сталь должна быть прочной при рабочих температурах, а также должна обладать достаточной пластичностью, чтобы противостоять любому распространению вязких трещин. Следовательно, стали с более высокой прочностью требуют улучшенной ударной вязкости и пластичности, которые могут быть достигнуты только с использованием низкоуглеродистых чистых сталей и за счет максимального измельчения зерна. Реализация процесса термомеханической прокатки (TMR) является эффективным способом достижения этой цели.

Следовательно, стали с более высокой прочностью требуют улучшенной ударной вязкости и пластичности, которые могут быть достигнуты только с использованием низкоуглеродистых чистых сталей и за счет максимального измельчения зерна. Реализация процесса термомеханической прокатки (TMR) является эффективным способом достижения этой цели.

Термомеханическая прокатка в стали использует особый химический состав стали, что позволяет снизить конечную температуру прокатки примерно до 700 ° C. Для прокатки стали при этих более низких температурах требуется большее усилие, и свойства сохраняются, если повторно не нагреть сталь выше 650 ° C. Сталь, подвергнутая термомеханическому прокату, имеет маркировку «М».

Процесс обработки закаленной и отпущенной стали начинается с нормализованного материала при температуре 900 ° C. Он быстро охлаждается или «закаливается» для получения стали с высокой прочностью и твердостью, но с низкой вязкостью.Прочность восстанавливается повторным нагревом до 600 ° C, поддержанием температуры в течение определенного времени и затем естественным охлаждением (темперирование). Закаленная и отпущенная сталь обозначается буквой Q.

Закаленная и отпущенная сталь обозначается буквой Q.

Закалка включает быстрое охлаждение продукта путем погружения непосредственно в воду или масло. Его часто используют в сочетании с отпуском, который представляет собой термообработку на второй стадии до температур ниже диапазона аустенизации. Эффект отпуска заключается в смягчении ранее затвердевших структур и их повышении прочности и пластичности.

Схематический график температуры / времени процессов прокатки

[наверх] Прочность

[вверх] Предел текучести

Предел текучести – это наиболее распространенное свойство, которое может понадобиться проектировщику, поскольку это основа, используемая для большинства правил, приведенных в нормах проектирования. В европейских стандартах для конструкционных углеродистых сталей (включая погодостойкую сталь) основное обозначение относится к пределу текучести, т.е.грамм. Сталь S355 – это конструкционная сталь с указанным минимальным пределом текучести 355 Н / мм².

Стандарты на продукцию также определяют допустимый диапазон значений предела прочности на разрыв (UTS). Минимальный UTS имеет отношение к некоторым аспектам дизайна.

[вверх] Горячекатаный прокат

Для горячекатаных углеродистых сталей цифра в обозначении представляет собой значение предела текучести для материала толщиной до 16 мм. Конструкторам следует учитывать, что предел текучести уменьшается с увеличением толщины листа или профиля (более тонкий материал обрабатывается больше, чем толстый материал, и обработка увеличивает прочность).Для двух наиболее распространенных марок стали, используемых в Великобритании, указанные минимальный предел текучести и минимальный предел прочности на растяжение показаны в таблице ниже для сталей в соответствии с BS EN 10025-2 [1] .

| Марка | Предел текучести (Н / мм 2 ) для номинальной толщины t (мм) | Прочность на разрыв (Н / мм 2 ) для номинальной толщины t (мм) | ||||

|---|---|---|---|---|---|---|

| т ≤ 16 | 16 | 40 | 63 | 3 | 100 | |

| S275 | 275 | 265 | 255 | 245 | 410 | 400 |

| S355 | 355 | 345 | 335 | 325 | 470 | 450 |

Национальное приложение Великобритании к BS EN 1993-1-1 [2] позволяет использовать минимальное значение текучести для конкретной толщины в качестве номинального (характеристического) предела текучести f y и минимального значения прочности на растяжение. прочность f u использовать как номинальный (характеристический) предел прочности.

прочность f u использовать как номинальный (характеристический) предел прочности.

Аналогичные значения приведены для других марок в других частях BS EN 10025 и для полых профилей в соответствии с BS EN 10210-1 [3] .

[вверх] Холодногнутые стали

Существует широкий диапазон марок стали для полосовой стали, пригодной для холодной штамповки. Минимальные значения предела текучести и предела прочности указаны в соответствующем стандарте на продукцию BS EN 10346 [4] .

BS EN 1993-1-3 [5] содержит значения базового предела текучести f yb и предела прочности на растяжение f u , которые должны использоваться в качестве характерных значений при проектировании.

[вверху] Нержавеющая сталь

Марки нержавеющей стали обозначаются числовым «номером стали» (например, 1.4401 для типичной аустенитной стали), а не системой обозначений «S» для углеродистых сталей. Зависимость напряжение-деформация не имеет четкого различия между пределом текучести, и «предел текучести» нержавеющей стали для нержавеющей стали обычно указывается в терминах предела текучести, определенного для конкретной смещенной остаточной деформации (обычно 0,2% деформации).

Прочность обычно используемых конструкционных нержавеющих сталей составляет от 170 до 450 Н / мм². Аустенитные стали имеют более низкий предел текучести, чем обычно используемые углеродистые стали; Дуплексные стали имеют более высокий предел текучести, чем обычные углеродистые стали. Как для аустенитных, так и для дуплексных нержавеющих сталей отношение предела прочности к пределу текучести больше, чем для углеродистых сталей.

BS EN 1993-1-4 [6] содержит в таблице номинальные (характеристические) значения предела текучести f y и минимального предела прочности на растяжение f u для сталей согласно BS EN 10088-1 [7] для использование в дизайне.

[вверх] Прочность

Образец для испытаний на удар с V-образным надрезом

Все материалы имеют недостатки. В стали эти дефекты проявляются в виде очень мелких трещин. Если сталь недостаточно прочная, «трещина» может быстро распространяться без пластической деформации и привести к «хрупкому разрушению». Риск хрупкого разрушения увеличивается с увеличением толщины, растягивающего напряжения, концентраторов напряжений и при более низких температурах.Вязкость стали и ее способность противостоять хрупкому разрушению зависят от ряда факторов, которые следует учитывать на этапе спецификации. Удобной мерой прочности является испытание на удар по Шарпи с V-образным надрезом – см. Изображение справа. В этом испытании измеряется энергия удара, необходимая для разрушения небольшого образца с надрезом при заданной температуре одним ударом маятника.

Риск хрупкого разрушения увеличивается с увеличением толщины, растягивающего напряжения, концентраторов напряжений и при более низких температурах.Вязкость стали и ее способность противостоять хрупкому разрушению зависят от ряда факторов, которые следует учитывать на этапе спецификации. Удобной мерой прочности является испытание на удар по Шарпи с V-образным надрезом – см. Изображение справа. В этом испытании измеряется энергия удара, необходимая для разрушения небольшого образца с надрезом при заданной температуре одним ударом маятника.

В различных стандартах на продукцию указываются минимальные значения энергии удара для различных классов прочности каждого класса прочности.Для нелегированных конструкционных сталей основными обозначениями марок стали JR, J0, J2 и K2. Для мелкозернистых сталей, закаленных и отпущенных сталей (которые обычно более жесткие, с более высокой энергией удара) используются разные обозначения. Сводка обозначений ударной вязкости приведена в таблице ниже.

| Стандартный | Земляное полотно | Ударная вязкость | Температура испытания |

|---|---|---|---|

| BS EN 10025-2 [1] BS EN 10210-1 [3] | JR | 27J | 20 o С |

| J0 | 27J | 0 o С | |

| J2 | 27J | -20 o С | |

| K2 | 40J | -20 o С | |

| BS EN 10025-3 [8] | N | 40J | -20 o с |

| NL | 27J | -50 o с | |

| BS EN 10025-4 [9] | M | 40J | -20 o с |

| мл | 27J | -50 o с | |

| BS EN 10025-5 [10] | J0 | 27J | 0 o С |

| J2 | 27J | -20 o С | |

| K2 | 40J | -20 o С | |

| J4 | 27J | -40 o С | |

| J5 | 27J | -50 o С | |

| BS EN 10025-6 [11] | Q | 30J | -20 o c |

| QL | 30J | -40 o с | |

| QL1 | 30J | -60 o c |

Для тонкостенных сталей, предназначенных для холодной штамповки, требования к энергии удара для материалов толщиной менее 6 мм не предъявляются.

Выбор подходящего подкласса для обеспечения адекватной прочности в расчетных ситуациях приведен в BS EN 1993‑1‑10 [12] и связанном с ним UK NA [13] . Правила связывают температуру воздействия, уровень напряжений и т. Д. С «предельной толщиной» для каждого подкласса стали. PD 6695-1-10 [14] содержит полезные справочные таблицы, а руководство по выбору подходящего подкласса дано в ED007.

Эти правила проектирования были разработаны для конструкций, подверженных усталости, таких как мосты и опорные конструкции кранов, и признано, что их использование в зданиях, где усталость играет второстепенную роль, является чрезвычайно безопасным.

Публикация SCI P419 представляет модифицированные пределы толщины стали, которые могут использоваться в зданиях, где усталость не является предметом рассмотрения при проектировании. Эти новые пределы были получены с использованием того же подхода, что и правила проектирования Еврокода, но существенно снижают рост трещин из-за усталости. Используется слово «уменьшить», поскольку предполагать, что никакого роста вообще нет, означало бы полностью устранить эффект утомления. Допускается некоторая усталость (20 000 циклов) на основании ориентировочных указаний стандарта DIN.

Используется слово «уменьшить», поскольку предполагать, что никакого роста вообще нет, означало бы полностью устранить эффект утомления. Допускается некоторая усталость (20 000 циклов) на основании ориентировочных указаний стандарта DIN.

Термин «квазистатический» будет охватывать такие конструкции – в действительности, может иметь место некоторая ограниченная цикличность нагрузки, но это обычно не рассматривается – подход к проектированию состоит в том, чтобы рассматривать все нагрузки как статические. Ключом к новому подходу является формула для выражения роста трещины за период до 20 000 циклов. Эксперты из Ахенского университета (которые участвовали в разработке Еврокода) дали это важнейшее выражение.

Дополнительная информация доступна в технической статье в сентябрьском выпуске журнала NSC за 2017 год.

Нержавеющая сталь обычно намного прочнее углеродистой стали; минимальные значения указаны в BS EN 10088-4 [15] . BS EN 1993-1-4 [6] утверждает, что аустенитные и дуплексные стали достаточно вязкие и не подвержены хрупкому разрушению при рабочих температурах до -40 ° C.

[вверху] Пластичность

Пластичность – это мера степени, в которой материал может деформироваться или растягиваться между началом текучести и возможным разрушением под действием растягивающей нагрузки, как показано на рисунке ниже.Проектировщик полагается на пластичность для ряда аспектов проектирования, включая перераспределение напряжений в предельном состоянии, конструкцию группы болтов, снижение риска распространения усталостной трещины и в производственных процессах сварки, изгиба и правки. Различные стандарты для марок стали в приведенной выше таблице настаивают на минимальном значении пластичности, поэтому проектные допущения действительны, и если они указаны правильно, проектировщик может быть уверен в их адекватных характеристиках.

Напряжение – деформация стали

[вверх] Свариваемость

Приварка ребер жесткости к большой сборной балке

(Изображение любезно предоставлено Mabey Bridge Ltd)

Все конструкционные стали в основном поддаются сварке. Однако сварка предполагает локальное плавление стали, которая впоследствии остывает.Охлаждение может быть довольно быстрым, потому что окружающий материал, например балка обеспечивает большой «теплоотвод», а сварной шов (и вводимое тепло) обычно относительно невелик. Это может привести к упрочнению «зоны термического влияния» (HAZ) и снижению ударной вязкости. Чем больше толщина материала, тем больше снижение ударной вязкости.

Однако сварка предполагает локальное плавление стали, которая впоследствии остывает.Охлаждение может быть довольно быстрым, потому что окружающий материал, например балка обеспечивает большой «теплоотвод», а сварной шов (и вводимое тепло) обычно относительно невелик. Это может привести к упрочнению «зоны термического влияния» (HAZ) и снижению ударной вязкости. Чем больше толщина материала, тем больше снижение ударной вязкости.

Склонность к охрупчиванию также зависит от легирующих элементов, главным образом, но не исключительно, от содержания углерода. Эту восприимчивость можно выразить как «углеродный эквивалент» (CEV), и различные стандарты продукции для углеродистой стали содержат выражения для определения этого значения.

BS EN 10025 [1] устанавливает обязательные пределы для CEV для всех покрытых конструкционных стальных изделий, и это простая задача для тех, кто контролирует сварку, – гарантировать, что используемые спецификации процедуры сварки соответствуют соответствующей марке стали и CEV.

[вверх] Прочие механические свойства стали

Другие важные для проектировщика механические свойства конструкционной стали включают:

- Модуль упругости, E = 210 000 Н / мм²

- Модуль сдвига, G = E / [2 (1 + ν )] Н / мм², часто принимается равным 81 000 Н / мм²

- коэффициент Пуассона, ν = 0.3

- Коэффициент теплового расширения, α = 12 x 10 -6 / ° C (в диапазоне температур окружающей среды).

[вверх] Прочность

Нанесение защиты от коррозии на месте

(Изображение любезно предоставлено Hempel UK Ltd.)

Еще одним важным свойством является защита от коррозии. Хотя доступны специальные коррозионно-стойкие стали, они обычно не используются в строительстве.Исключением является погодостойкая сталь.

Наиболее распространенными способами защиты конструкционной стали от коррозии являются окраска или гальваника. Требуемый тип и степень защиты покрытия зависит от степени воздействия, местоположения, расчетного срока службы и т. Д. Во многих случаях во внутренних сухих условиях не требуется никаких антикоррозионных покрытий, кроме соответствующей противопожарной защиты. Доступна подробная информация о защите от коррозии конструкционной стали.

Требуемый тип и степень защиты покрытия зависит от степени воздействия, местоположения, расчетного срока службы и т. Д. Во многих случаях во внутренних сухих условиях не требуется никаких антикоррозионных покрытий, кроме соответствующей противопожарной защиты. Доступна подробная информация о защите от коррозии конструкционной стали.

[вверх] Погодостойкая сталь

Атмосферостойкая сталь– это высокопрочная низколегированная сталь, которая противостоит коррозии, образуя прилипшую защитную ржавчину «патину», которая препятствует дальнейшей коррозии.Защитное покрытие не требуется. Он широко используется в Великобритании для строительства мостов и некоторых зданий. Он также используется для архитектурных элементов и скульптурных сооружений, таких как Ангел Севера.

Ангел Севера

[вверху] Нержавеющая сталь

Типичные кривые напряжение-деформация для нержавеющей и углеродистой стали в отожженном состоянии

Нержавеющая сталь – это материал с высокой устойчивостью к коррозии, который можно использовать в конструкционных целях, особенно там, где требуется высококачественная обработка поверхности. Подходящие классы воздействия в типичных условиях окружающей среды приведены ниже.

Поведение нержавеющих сталей при растяжении отличается от углеродистых сталей по ряду аспектов. Наиболее важное различие заключается в форме кривой напряжения-деформации. В то время как углеродистая сталь обычно демонстрирует линейное упругое поведение до предела текучести и плато перед деформационным упрочнением, нержавеющая сталь имеет более округлую реакцию без четко определенного напряжения текучести. Следовательно, предел текучести нержавеющей стали обычно определяется для конкретной остаточной деформации смещения (обычно 0.2% деформации), как показано на рисунке справа, на котором показаны типичные экспериментальные кривые напряжение-деформация для обычных аустенитных и дуплексных нержавеющих сталей. Показанные кривые представляют диапазон материалов, которые могут быть поставлены, и не должны использоваться при проектировании.

| Описание | Марка | Минимум 0. Предел текучести 2% (Н / мм 2 ) Предел текучести 2% (Н / мм 2 ) | Предел прочности на разрыв (Н / мм 2 ) | Относительное удлинение при разрыве (%) |

|---|---|---|---|---|

| Основные хромоникелевые аустенитные стали | 1,4301 | 210 | 520–720 | 45 |

| 1.4307 | 200 | 500–700 | 45 | |

| Молибден-хромникелевые аустенитные стали | 1.4401 | 220 | 520–670 | 45 |

| 1,4404 | 220 | 520–670 | 45 | |

| Дуплексные стали | 1,4162 | 450 | 650–850 | 30 |

| 1.4462 | 460 | 640–840 | 25 |

Механические свойства относятся к горячекатаному листу. Для холоднокатаной и горячекатаной полосы указанные значения прочности на 10-17% выше.

| BS EN ISO 9223 [16] Класс атмосферной коррозии | Типичная внешняя среда | Подходящая нержавеющая сталь |

|---|---|---|

| C1 (Очень низкий) | Пустыни и арктические районы (очень низкая влажность) | 1.4301 / 1.4307, 1.4162 |

| C2 (Низкий) | Засушливые или слабозагрязненные (сельские районы) | 1.4301 / 1.4307, 1.4162 |

| C3 (средний) | Прибрежные районы с небольшими отложениями соли Городские или промышленные районы с умеренным загрязнением | 1.4401 / 1.4404, 1.4162 (1.4301 / 1.4307) |

| C4 (высокий) | Загрязненная городская и промышленная атмосфера Прибрежные районы с умеренными солевыми отложениями Дорожная среда с солями для защиты от обледенения | 1.4462, (1. 4401 / 1.4404), другие более высоколегированные дуплексы или аустенитные материалы 4401 / 1.4404), другие более высоколегированные дуплексы или аустенитные материалы |

| C5 (Очень высокий) | Сильно загрязненная промышленная среда с высокой влажностью Морская среда с высокой степенью солевых отложений и брызг | 1.4462, другие более высоколегированные дуплексы или аустенитные материалы |

Материалы, подходящие для более высокого класса, могут использоваться для более низких классов, но это может быть неэффективным с точки зрения затрат. Материалы в скобках могут быть рассмотрены, если допустима умеренная коррозия. Накопление коррозионных загрязнителей и хлоридов будет выше в защищенных местах; следовательно, может потребоваться выбрать рекомендуемый сорт из следующего более высокого класса коррозии.

[вверх] Список литературы

- ↑ 1.0 1,1 1,2 BS EN 10025-2: 2019 Горячекатаный прокат из конструкционных сталей. Технические условия поставки нелегированных конструкционных сталей, BSI.

- ↑ NA + A1: 2014 к BS EN 1993-1-1: 2005 + A1: 2014, Национальное приложение Великобритании к Еврокоду 3: Проектирование стальных конструкций Общие правила и правила для зданий, BSI

- ↑ 3,0 3,1 BS EN 10210-1: 2006 Конструкционные полые профили горячей обработки из нелегированных и мелкозернистых сталей. Технические требования к поставке, BSI.

- ↑ BS EN 10346: 2015 Стальной плоский прокат с непрерывным горячим покрытием для холодной штамповки. Технические условия поставки. BSI

- ↑ BS EN 1993-1-3: 2006 Еврокод 3: Проектирование стальных конструкций. Общие правила – Дополнительные правила для холодногнутых профилей и листов, BSI.

- ↑ 6,0 6,1 BS EN 1993-1-4: 2006 + A1: 2015 Еврокод 3. Проектирование стальных конструкций. Основные правила. Дополнительные правила для нержавеющих сталей, BSI

- ↑ BS EN 10088-1: 2014 Нержавеющие стали.Список нержавеющих сталей, BSI

- ↑ BS EN 10025-3: 2019, Горячекатаный прокат из конструкционных сталей, Часть 3: Технические условия поставки нормализованных / нормализованных прокатных свариваемых мелкозернистых конструкционных сталей, BSI

- ↑ BS EN 10025-4: 2019, Горячекатаный прокат из конструкционных сталей, Часть 4: Технические условия поставки термомеханических прокатных свариваемых мелкозернистых конструкционных сталей, BSI

- ↑ BS EN 10025-5: 2019, Горячекатаный прокат из конструкционных сталей, Часть 5: Технические условия поставки для конструкционных сталей с повышенной стойкостью к атмосферной коррозии, BSI

- ↑ BS EN 10025-6: 2019, Горячекатаный прокат из конструкционных сталей, Часть 6: Технические условия поставки плоского проката из конструкционных сталей с высоким пределом текучести в закаленном и отпущенном состоянии, BSI

- ↑ BS EN 1993-1-10: 2005 Еврокод 3.

Проектирование металлоконструкций. Прочность материала и свойства по толщине, BSI.

Проектирование металлоконструкций. Прочность материала и свойства по толщине, BSI. - ↑ NA к BS EN 1993-1-10: 2005, Национальное приложение Великобритании к Еврокоду 3: Проектирование стальных конструкций. Прочность материала и свойства по толщине. BSI

- ↑ PD 6695-1-10: 2009 Рекомендации по проектированию конструкций согласно BS EN 1993-1-10. BSI

- ↑ 15,0 15,1 BS EN 10088-4: 2009 Нержавеющие стали. Технические условия поставки листов и полос из коррозионно-стойких сталей строительного назначения, BSI.

- ↑ BS EN ISO 9223: 2012 Коррозия металлов и сплавов, Коррозионная активность атмосферы, Классификация, определение и оценка. BSI

[вверх] Ресурсы

[вверху] См. Также

Свойства стального материала – SteelConstruction.info

Свойства конструкционной стали зависят как от ее химического состава, так и от метода производства, включая обработку во время изготовления. Стандарты продукции определяют пределы для состава, качества и производительности, и эти ограничения используются или предполагаются проектировщиками конструкций. В этой статье рассматриваются основные свойства, представляющие интерес для дизайнера, и указываются соответствующие стандарты для конкретных продуктов. Спецификация металлоконструкций рассматривается в отдельной статье.

Схематическая диаграмма напряжения / деформации для стали

[вверх] Свойства материала, необходимые для конструкции

Свойства, которые необходимо учитывать проектировщикам при выборе изделий из стальных конструкций:

Для проектирования механические свойства основаны на минимальных значениях, указанных в соответствующем стандарте на продукцию.Свариваемость определяется химическим составом сплава, который регулируется стандартами на продукцию. Прочность зависит от конкретного типа сплава – обычная углеродистая сталь, атмосферостойкая сталь или нержавеющая сталь.

[вверх] Факторы, влияющие на механические свойства

Сталь приобретает свои механические свойства благодаря сочетанию химического состава, термической обработки и производственных процессов. Хотя основным компонентом стали является железо, добавление очень небольших количеств других элементов может оказать заметное влияние на свойства стали.Прочность стали можно повысить, добавив такие сплавы, как марганец, ниобий и ванадий. Однако эти добавки в сплав также могут отрицательно повлиять на другие свойства, такие как пластичность, ударная вязкость и свариваемость.

Хотя основным компонентом стали является железо, добавление очень небольших количеств других элементов может оказать заметное влияние на свойства стали.Прочность стали можно повысить, добавив такие сплавы, как марганец, ниобий и ванадий. Однако эти добавки в сплав также могут отрицательно повлиять на другие свойства, такие как пластичность, ударная вязкость и свариваемость.

Сведение к минимуму уровня серы может повысить пластичность, а ударную вязкость можно улучшить добавлением никеля. Поэтому химический состав для каждой спецификации стали тщательно сбалансирован и протестирован во время ее производства, чтобы гарантировать достижение соответствующих свойств.

Легирующие элементы также по-разному реагируют, когда материал подвергается термообработке, включающей охлаждение с заданной скоростью от определенной пиковой температуры. Производственный процесс может включать комбинации термической обработки и механической обработки, которые имеют решающее значение для характеристик стали.

Механическая обработка осуществляется во время прокатки или формовки стали. Чем больше прокатывается стали, тем прочнее она становится. Этот эффект очевиден в стандартах на материалы, которые, как правило, указывают на снижение предела текучести с увеличением толщины материала.

Эффект термической обработки лучше всего объясняется с помощью различных технологических процессов, которые могут использоваться при производстве стали, основными из которых являются:

- Сталь после прокатки

- Сталь нормализованная

- Сталь нормализованный прокат

- Сталь термомеханически прокатанная (TMR)

- Закаленная и отпущенная (Q&T) сталь.

Сталь охлаждается во время прокатки, при этом типичная температура окончательной прокатки составляет около 750 ° C.Сталь, которой затем дают остыть естественным путем, называется материалом «после прокатки». Нормализация происходит, когда прокатанный материал снова нагревают примерно до 900 ° C и выдерживают при этой температуре в течение определенного времени, прежде чем дать ему возможность естественным образом остыть. Этот процесс уменьшает размер зерна и улучшает механические свойства, в частности, ударную вязкость. Нормализованная прокатка – это процесс, при котором после завершения прокатки температура превышает 900 ° C. Это оказывает такое же влияние на свойства, как и нормализация, но исключает дополнительный процесс повторного нагрева материала.Нормализованные и нормализованные прокатные стали имеют обозначение “N”.

Этот процесс уменьшает размер зерна и улучшает механические свойства, в частности, ударную вязкость. Нормализованная прокатка – это процесс, при котором после завершения прокатки температура превышает 900 ° C. Это оказывает такое же влияние на свойства, как и нормализация, но исключает дополнительный процесс повторного нагрева материала.Нормализованные и нормализованные прокатные стали имеют обозначение “N”.

Использование высокопрочной стали может уменьшить необходимый объем стали, но сталь должна быть прочной при рабочих температурах, а также должна обладать достаточной пластичностью, чтобы противостоять любому распространению вязких трещин. Следовательно, стали с более высокой прочностью требуют улучшенной ударной вязкости и пластичности, которые могут быть достигнуты только с использованием низкоуглеродистых чистых сталей и за счет максимального измельчения зерна. Реализация процесса термомеханической прокатки (TMR) является эффективным способом достижения этой цели.

Термомеханическая прокатка в стали использует особый химический состав стали, что позволяет снизить конечную температуру прокатки примерно до 700 ° C. Для прокатки стали при этих более низких температурах требуется большее усилие, и свойства сохраняются, если повторно не нагреть сталь выше 650 ° C. Сталь, подвергнутая термомеханическому прокату, имеет маркировку «М».

Для прокатки стали при этих более низких температурах требуется большее усилие, и свойства сохраняются, если повторно не нагреть сталь выше 650 ° C. Сталь, подвергнутая термомеханическому прокату, имеет маркировку «М».

Процесс обработки закаленной и отпущенной стали начинается с нормализованного материала при температуре 900 ° C. Он быстро охлаждается или «закаливается» для получения стали с высокой прочностью и твердостью, но с низкой вязкостью.Прочность восстанавливается повторным нагревом до 600 ° C, поддержанием температуры в течение определенного времени и затем естественным охлаждением (темперирование). Закаленная и отпущенная сталь обозначается буквой Q.

Закалка включает быстрое охлаждение продукта путем погружения непосредственно в воду или масло. Его часто используют в сочетании с отпуском, который представляет собой термообработку на второй стадии до температур ниже диапазона аустенизации. Эффект отпуска заключается в смягчении ранее затвердевших структур и их повышении прочности и пластичности.

Схематический график температуры / времени процессов прокатки

[наверх] Прочность

[вверх] Предел текучести

Предел текучести – это наиболее распространенное свойство, которое может понадобиться проектировщику, поскольку это основа, используемая для большинства правил, приведенных в нормах проектирования. В европейских стандартах для конструкционных углеродистых сталей (включая погодостойкую сталь) основное обозначение относится к пределу текучести, т.е.грамм. Сталь S355 – это конструкционная сталь с указанным минимальным пределом текучести 355 Н / мм².

Стандарты на продукцию также определяют допустимый диапазон значений предела прочности на разрыв (UTS). Минимальный UTS имеет отношение к некоторым аспектам дизайна.

[вверх] Горячекатаный прокат

Для горячекатаных углеродистых сталей цифра в обозначении представляет собой значение предела текучести для материала толщиной до 16 мм. Конструкторам следует учитывать, что предел текучести уменьшается с увеличением толщины листа или профиля (более тонкий материал обрабатывается больше, чем толстый материал, и обработка увеличивает прочность).Для двух наиболее распространенных марок стали, используемых в Великобритании, указанные минимальный предел текучести и минимальный предел прочности на растяжение показаны в таблице ниже для сталей в соответствии с BS EN 10025-2 [1] .

Конструкторам следует учитывать, что предел текучести уменьшается с увеличением толщины листа или профиля (более тонкий материал обрабатывается больше, чем толстый материал, и обработка увеличивает прочность).Для двух наиболее распространенных марок стали, используемых в Великобритании, указанные минимальный предел текучести и минимальный предел прочности на растяжение показаны в таблице ниже для сталей в соответствии с BS EN 10025-2 [1] .

| Марка | Предел текучести (Н / мм 2 ) для номинальной толщины t (мм) | Прочность на разрыв (Н / мм 2 ) для номинальной толщины t (мм) | ||||

|---|---|---|---|---|---|---|

| т ≤ 16 | 16 | 40 | 63 | 3 | 100 | |

| S275 | 275 | 265 | 255 | 245 | 410 | 400 |

| S355 | 355 | 345 | 335 | 325 | 470 | 450 |

Национальное приложение Великобритании к BS EN 1993-1-1 [2] позволяет использовать минимальное значение текучести для конкретной толщины в качестве номинального (характеристического) предела текучести f y и минимального значения прочности на растяжение. прочность f u использовать как номинальный (характеристический) предел прочности.

прочность f u использовать как номинальный (характеристический) предел прочности.

Аналогичные значения приведены для других марок в других частях BS EN 10025 и для полых профилей в соответствии с BS EN 10210-1 [3] .

[вверх] Холодногнутые стали

Существует широкий диапазон марок стали для полосовой стали, пригодной для холодной штамповки. Минимальные значения предела текучести и предела прочности указаны в соответствующем стандарте на продукцию BS EN 10346 [4] .

BS EN 1993-1-3 [5] содержит значения базового предела текучести f yb и предела прочности на растяжение f u , которые должны использоваться в качестве характерных значений при проектировании.

[вверху] Нержавеющая сталь

Марки нержавеющей стали обозначаются числовым «номером стали» (например, 1.4401 для типичной аустенитной стали), а не системой обозначений «S» для углеродистых сталей. Зависимость напряжение-деформация не имеет четкого различия между пределом текучести, и «предел текучести» нержавеющей стали для нержавеющей стали обычно указывается в терминах предела текучести, определенного для конкретной смещенной остаточной деформации (обычно 0,2% деформации).

Прочность обычно используемых конструкционных нержавеющих сталей составляет от 170 до 450 Н / мм². Аустенитные стали имеют более низкий предел текучести, чем обычно используемые углеродистые стали; Дуплексные стали имеют более высокий предел текучести, чем обычные углеродистые стали. Как для аустенитных, так и для дуплексных нержавеющих сталей отношение предела прочности к пределу текучести больше, чем для углеродистых сталей.

BS EN 1993-1-4 [6] содержит в таблице номинальные (характеристические) значения предела текучести f y и минимального предела прочности на растяжение f u для сталей согласно BS EN 10088-1 [7] для использование в дизайне.

[вверх] Прочность

Образец для испытаний на удар с V-образным надрезом

Все материалы имеют недостатки. В стали эти дефекты проявляются в виде очень мелких трещин. Если сталь недостаточно прочная, «трещина» может быстро распространяться без пластической деформации и привести к «хрупкому разрушению». Риск хрупкого разрушения увеличивается с увеличением толщины, растягивающего напряжения, концентраторов напряжений и при более низких температурах.Вязкость стали и ее способность противостоять хрупкому разрушению зависят от ряда факторов, которые следует учитывать на этапе спецификации. Удобной мерой прочности является испытание на удар по Шарпи с V-образным надрезом – см. Изображение справа. В этом испытании измеряется энергия удара, необходимая для разрушения небольшого образца с надрезом при заданной температуре одним ударом маятника.

Риск хрупкого разрушения увеличивается с увеличением толщины, растягивающего напряжения, концентраторов напряжений и при более низких температурах.Вязкость стали и ее способность противостоять хрупкому разрушению зависят от ряда факторов, которые следует учитывать на этапе спецификации. Удобной мерой прочности является испытание на удар по Шарпи с V-образным надрезом – см. Изображение справа. В этом испытании измеряется энергия удара, необходимая для разрушения небольшого образца с надрезом при заданной температуре одним ударом маятника.

В различных стандартах на продукцию указываются минимальные значения энергии удара для различных классов прочности каждого класса прочности.Для нелегированных конструкционных сталей основными обозначениями марок стали JR, J0, J2 и K2. Для мелкозернистых сталей, закаленных и отпущенных сталей (которые обычно более жесткие, с более высокой энергией удара) используются разные обозначения. Сводка обозначений ударной вязкости приведена в таблице ниже.

| Стандартный | Земляное полотно | Ударная вязкость | Температура испытания |

|---|---|---|---|

| BS EN 10025-2 [1] BS EN 10210-1 [3] | JR | 27J | 20 o С |

| J0 | 27J | 0 o С | |

| J2 | 27J | -20 o С | |

| K2 | 40J | -20 o С | |

| BS EN 10025-3 [8] | N | 40J | -20 o c |

| NL | 27J | -50 o с | |

| BS EN 10025-4 [9] | M | 40J | -20 o c |

| мл | 27J | -50 o с | |

| BS EN 10025-5 [10] | J0 | 27J | 0 o С |

| J2 | 27J | -20 o С | |

| K2 | 40J | -20 o С | |

| J4 | 27J | -40 o С | |

| J5 | 27J | -50 o С | |

| BS EN 10025-6 [11] | Q | 30J | -20 o c |

| QL | 30J | -40 o с | |

| QL1 | 30J | -60 o c |

Для тонкостенных сталей, предназначенных для холодной штамповки, требования к энергии удара для материалов толщиной менее 6 мм не предъявляются.

Выбор подходящего подкласса для обеспечения адекватной прочности в расчетных ситуациях приведен в BS EN 1993‑1‑10 [12] и связанном с ним UK NA [13] . Правила связывают температуру воздействия, уровень напряжений и т. Д. С «предельной толщиной» для каждого подкласса стали. PD 6695-1-10 [14] содержит полезные справочные таблицы, а руководство по выбору подходящего подкласса дано в ED007.

Эти правила проектирования были разработаны для конструкций, подверженных усталости, таких как мосты и опорные конструкции кранов, и признано, что их использование в зданиях, где усталость играет второстепенную роль, является чрезвычайно безопасным.

Публикация SCI P419 представляет модифицированные пределы толщины стали, которые могут использоваться в зданиях, где усталость не является предметом рассмотрения при проектировании. Эти новые пределы были получены с использованием того же подхода, что и правила проектирования Еврокода, но существенно снижают рост трещин из-за усталости. Используется слово «уменьшить», поскольку предполагать, что никакого роста вообще нет, означало бы полностью устранить эффект утомления. Допускается некоторая усталость (20 000 циклов) на основании ориентировочных указаний стандарта DIN.

Используется слово «уменьшить», поскольку предполагать, что никакого роста вообще нет, означало бы полностью устранить эффект утомления. Допускается некоторая усталость (20 000 циклов) на основании ориентировочных указаний стандарта DIN.

Термин «квазистатический» будет охватывать такие конструкции – в действительности, может иметь место некоторая ограниченная цикличность нагрузки, но это обычно не рассматривается – подход к проектированию состоит в том, чтобы рассматривать все нагрузки как статические. Ключом к новому подходу является формула для выражения роста трещины за период до 20 000 циклов. Эксперты из Ахенского университета (которые участвовали в разработке Еврокода) дали это важнейшее выражение.

Дополнительная информация доступна в технической статье в сентябрьском выпуске журнала NSC за 2017 год.

Нержавеющая сталь обычно намного прочнее углеродистой стали; минимальные значения указаны в BS EN 10088-4 [15] . BS EN 1993-1-4 [6] утверждает, что аустенитные и дуплексные стали достаточно вязкие и не подвержены хрупкому разрушению при рабочих температурах до -40 ° C.

[вверху] Пластичность

Пластичность – это мера степени, в которой материал может деформироваться или растягиваться между началом текучести и возможным разрушением под действием растягивающей нагрузки, как показано на рисунке ниже.Проектировщик полагается на пластичность для ряда аспектов проектирования, включая перераспределение напряжений в предельном состоянии, конструкцию группы болтов, снижение риска распространения усталостной трещины и в производственных процессах сварки, изгиба и правки. Различные стандарты для марок стали в приведенной выше таблице настаивают на минимальном значении пластичности, поэтому проектные допущения действительны, и если они указаны правильно, проектировщик может быть уверен в их адекватных характеристиках.

Напряжение – деформация стали

[вверх] Свариваемость

Приварка ребер жесткости к большой сборной балке

(Изображение любезно предоставлено Mabey Bridge Ltd)

Все конструкционные стали в основном поддаются сварке. Однако сварка предполагает локальное плавление стали, которая впоследствии остывает.Охлаждение может быть довольно быстрым, потому что окружающий материал, например балка обеспечивает большой «теплоотвод», а сварной шов (и вводимое тепло) обычно относительно невелик. Это может привести к упрочнению «зоны термического влияния» (HAZ) и снижению ударной вязкости. Чем больше толщина материала, тем больше снижение ударной вязкости.

Склонность к охрупчиванию также зависит от легирующих элементов, главным образом, но не исключительно, от содержания углерода. Эту восприимчивость можно выразить как «углеродный эквивалент» (CEV), и различные стандарты продукции для углеродистой стали содержат выражения для определения этого значения.

BS EN 10025 [1] устанавливает обязательные пределы для CEV для всех покрытых конструкционных стальных изделий, и это простая задача для тех, кто контролирует сварку, – гарантировать, что используемые спецификации процедуры сварки соответствуют соответствующей марке стали и CEV.

[вверх] Прочие механические свойства стали

Другие важные для проектировщика механические свойства конструкционной стали включают:

- Модуль упругости, E = 210 000 Н / мм²

- Модуль сдвига, G = E / [2 (1 + ν )] Н / мм², часто принимается равным 81 000 Н / мм²

- коэффициент Пуассона, ν = 0.3

- Коэффициент теплового расширения, α = 12 x 10 -6 / ° C (в диапазоне температур окружающей среды).

[вверх] Прочность

Нанесение защиты от коррозии на месте

(Изображение любезно предоставлено Hempel UK Ltd.)

Еще одним важным свойством является защита от коррозии. Хотя доступны специальные коррозионно-стойкие стали, они обычно не используются в строительстве.Исключением является погодостойкая сталь.

Наиболее распространенными способами защиты конструкционной стали от коррозии являются окраска или гальваника. Требуемый тип и степень защиты покрытия зависит от степени воздействия, местоположения, расчетного срока службы и т. Д. Во многих случаях во внутренних сухих условиях не требуется никаких антикоррозионных покрытий, кроме соответствующей противопожарной защиты. Доступна подробная информация о защите от коррозии конструкционной стали.

[вверх] Погодостойкая сталь

Атмосферостойкая сталь– это высокопрочная низколегированная сталь, которая противостоит коррозии, образуя прилипшую защитную ржавчину «патину», которая препятствует дальнейшей коррозии.Защитное покрытие не требуется. Он широко используется в Великобритании для строительства мостов и некоторых зданий. Он также используется для архитектурных элементов и скульптурных сооружений, таких как Ангел Севера.

Ангел Севера

[вверху] Нержавеющая сталь

Типичные кривые напряжение-деформация для нержавеющей и углеродистой стали в отожженном состоянии

Нержавеющая сталь – это материал с высокой устойчивостью к коррозии, который можно использовать в конструкционных целях, особенно там, где требуется высококачественная обработка поверхности.Подходящие классы воздействия в типичных условиях окружающей среды приведены ниже.

Поведение нержавеющих сталей при растяжении отличается от углеродистых сталей по ряду аспектов. Наиболее важное различие заключается в форме кривой напряжения-деформации. В то время как углеродистая сталь обычно демонстрирует линейное упругое поведение до предела текучести и плато перед деформационным упрочнением, нержавеющая сталь имеет более округлую реакцию без четко определенного напряжения текучести. Следовательно, предел текучести нержавеющей стали обычно определяется для конкретной остаточной деформации смещения (обычно 0.2% деформации), как показано на рисунке справа, на котором показаны типичные экспериментальные кривые напряжение-деформация для обычных аустенитных и дуплексных нержавеющих сталей. Показанные кривые представляют диапазон материалов, которые могут быть поставлены, и не должны использоваться при проектировании.

| Описание | Марка | Минимум 0.Предел текучести 2% (Н / мм 2 ) | Предел прочности на разрыв (Н / мм 2 ) | Относительное удлинение при разрыве (%) |

|---|---|---|---|---|

| Основные хромоникелевые аустенитные стали | 1,4301 | 210 | 520–720 | 45 |

| 1.4307 | 200 | 500–700 | 45 | |

| Молибден-хромникелевые аустенитные стали | 1.4401 | 220 | 520–670 | 45 |

| 1,4404 | 220 | 520–670 | 45 | |

| Дуплексные стали | 1,4162 | 450 | 650–850 | 30 |

| 1.4462 | 460 | 640–840 | 25 |

Механические свойства относятся к горячекатаному листу. Для холоднокатаной и горячекатаной полосы указанные значения прочности на 10-17% выше.

| BS EN ISO 9223 [16] Класс атмосферной коррозии | Типичная внешняя среда | Подходящая нержавеющая сталь |

|---|---|---|

| C1 (Очень низкий) | Пустыни и арктические районы (очень низкая влажность) | 1.4301 / 1.4307, 1.4162 |

| C2 (Низкий) | Засушливые или слабозагрязненные (сельские районы) | 1.4301 / 1.4307, 1.4162 |

| C3 (средний) | Прибрежные районы с небольшими отложениями соли Городские или промышленные районы с умеренным загрязнением | 1.4401 / 1.4404, 1.4162 (1.4301 / 1.4307) |

| C4 (высокий) | Загрязненная городская и промышленная атмосфера Прибрежные районы с умеренными солевыми отложениями Дорожная среда с солями для защиты от обледенения | 1.4462, (1.4401 / 1.4404), другие более высоколегированные дуплексы или аустенитные материалы |

| C5 (Очень высокий) | Сильно загрязненная промышленная среда с высокой влажностью Морская среда с высокой степенью солевых отложений и брызг | 1.4462, другие более высоколегированные дуплексы или аустенитные материалы |

Материалы, подходящие для более высокого класса, могут использоваться для более низких классов, но это может быть неэффективным с точки зрения затрат. Материалы в скобках могут быть рассмотрены, если допустима умеренная коррозия. Накопление коррозионных загрязнителей и хлоридов будет выше в защищенных местах; следовательно, может потребоваться выбрать рекомендуемый сорт из следующего более высокого класса коррозии.

[вверх] Список литературы

- ↑ 1.0 1,1 1,2 BS EN 10025-2: 2019 Горячекатаный прокат из конструкционных сталей. Технические условия поставки нелегированных конструкционных сталей, BSI.