Сталь 30х13 характеристики применение – 30х13 характеристики стали, применение

alexxlab | 27.12.2019 | 0 | Разное

30х13 характеристики стали, применение

В статье будут рассмотрены характеристики стали 30Х13, её химический состав, влияние легирующих элементов на механические и антикоррозионные свойства, способы и особенности термообработки, области применения и существующие аналоги. Статья предназначена для лиц, интересующихся вопросами металлургии сталей и сплавов, механической обработкой, а также возможностью их использования в различных отраслях промышленности.

Общие сведения

30Х13 – коррозионностойкая, жаропрочная сталь мартенситного класса. Она хорошо противостоит воздействию агрессивных сред в закалённом состоянии. Не теряет стойкости к окислению при высоких температурах. Может работать при повышенных температурах без снижения коррозионной стойкости, появления следов деформации и разрушения. После нагрева тетрагональная мелкокристаллическая структура образуется при охлаждении на воздухе.

Сталь 30Х13 может обрабатываться резанием после отпуска или отжига. По пригодности к обработке приблизительно в два раза уступает стали 45, принимаемой за точку отсчёта.

Химический состав

Марка 30Х13 является среднеуглеродистой, высоколегированной. Кроме углерода и хрома в её состав введены дополнительные элементы, корректирующие технологические характеристики.

В соответствии с ГОСТ 5632 основа 30Х13 включает:

- 0,26-0,35% углерода,

- 12-14% хрома.

Кроме них в состав входят кремний и марганец в количестве до 0,8%, допускается включения серы и фосфора до 0,025% и 0,03% соответственно.

Назначение легирующих компонентов в стали 30х13

Углерод. Непременный компонент, входящий в состав. Собственно сталью называется сплав железа с углеродом в количестве до 2,14%. Образуя с атомами железа цементит F3C, делает металл чувствительным к термообработке. Чем выше количество углерода, тем большую твёрдость можно достичь при закалке. Но при этом материал становится хрупким. При изготовлении и термообработке деталей сложной формы могут возникнуть закалочные трещины. Чтобы избавиться от этого недостатка и сделать сталь более технологичной в состав вводят модифицирующие элементы, снижающие склонность к растрескиванию, улучшающие обрабатываемость, прокаливаемость и другие характеристики.

Хром. Содержится в количестве более 10%, компонент переводит сталь в категорию высоколегированных. В ряду электрохимической активности элементов хром располагается правее железа. Он обладает большим электроотрицательным потенциалом (большим сродством к электрону и кислороду) и более высокой восстанавливающей способностью. В сплавах хром способствует восстановлению железа, вытесняя его из окислов. Таким образом, при достаточно высоком содержании он придаёт металлу антиокислительные свойства. Сталь становится коррозионностойкой.

Кремний. Так же как и хром, находится в ряду активности элементов левее железа. Он в некоторой степени предотвращает образование окислов в расплаве. Но более ценно его способность вытеснять железо из соединений с фосфором, приводящим к появлению трещин при закалке деталей. Введение кремния в количествах до 1% улучшает технологичность стали, позволяя избегать трещин в деталях с резкими переходами толщины.

Марганец. Аналогично хрому содержится в количествах до 1 %. Его роль заключается в вытеснении из соединений с железом серы. Снижения концентрации сульфидов повышает ударную вязкость, т. е. стойкость деталей к ударным нагрузкам.

Характеристики прочности

Прочностные показатели марки 30Х13 зависят от режимов термообработки. Закалка увеличивает предел прочности и твёрдость, но снижает вязкость. Это приводит к усталостному разрушению при переменных нагрузках и выкрашиванию поверхности детали.

Снизить хрупкость позволяет послезакалочный отпуск. Правильная термообработка позволяет получить оптимальные прочность, вязкость и износостокость: σ В=54 кг/кв. мм, δ=17%, HRC=48, где σВ–предел прочности, δ – утносительное удлинение, HRC – твёрдость по Роквеллу.

Аналоги

По показателями твёрдости, прочности и износостойкости и аналогичным составом обладают стали 420 серии в США, X30Cr13 в Великобритании, SUS420J2 в Японии и т. д.

Заключение

Сталь 30Х13 может использоваться для изготовления деталей испытывающих средние постоянные и переменные нагрузки, работающие в агрессивных средах.

Оцените статью:Рейтинг: 0/5 – 0 голосов

prompriem.ru

Сталь 30х13: характеристики, назначение, ГОСТ

Многие люди, даже косвенно не связанные с металлопроизводством, с большой долей вероятности наслышаны о таком материале, как нержавеющая сталь. Но в силу того, что далеко не все из нас обладают даже поверхностными знаниями в области металлургии, нержавеющей стали приписывают порой поразительные, но далекие от реальности свойства.

С целью просвещения и была написана данная статья, описывающая одну из тех сталей, которые гордо именуют “нержавейкой”. На повестке дня сталь 30х13, характеристики, применение и еще несколько немаловажных аспектов, на которые точно стоит обратить внимание.

Назначение

Первое, с чего стоит начать знакомство, это применение стали 30 х 13, характеристики которой будут описаны далее. Ведь, зная, для чего она предназначена, вам будет проще понять все, о чем будет рассказано ниже.

Итак, сталь 30 х 13 – это сталь коррозионно-стойкая, жаропрочная, высоколегированная. Чаще всего из нее изготавливают детали, работающие в агрессивной тепловой среде, однако и вполне бытовые инструменты также могут быть изготовлены из стали 30х13, характеристики благо позволяют.

Вот небольшой перечень изделий, которые могут быть изготовлены из нее:

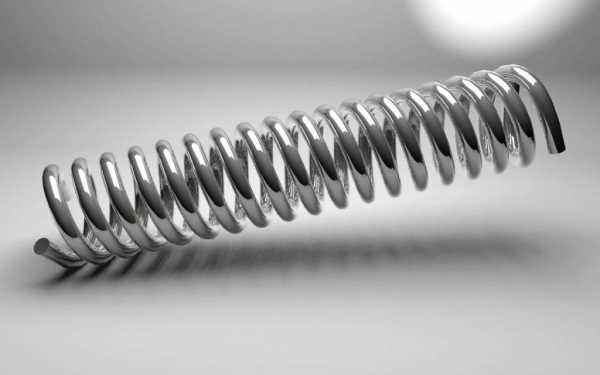

- пружины различного назначения;

- детали компрессоров;

- иглы карбюраторов;

- измерительный инструмент;

- инструменты повседневного использования, для которых важна устойчивость к коррозии;

- хирургический инструмент.

Однако в промышленных масштабах 30 х 13 встречается и в виде листов, проволоки, прутков, арматуры и еще ряда изделий металлургического проката.

Теперь можно перейти к знакомству более близкому. Для многих не секрет, что сталь – это по своей сути сплав железа с углеродом. Однако подобный вид “чистой” стали во многом не отвечает тем требованиям, которые к ней предъявлены (ГОСТ 1133-71, 18143-72 и др.). Дабы улучшить ситуацию, в ее состав вводят дополнительные примеси в виде различных химических элементов, которые дополнительно улучшают качество получаемого сплава и наделяют его некоторыми свойствами.

Для стали 30 х 13 состав примесей таков:

- 0,3 % углерода;

- 13 % хрома;

- 0,8 % кремния;

- 0,8 % марганца;

- 0,2 % титана;

- 0,3 % меди;

- 0,6 % никеля;

- 0,025 % серы;

- 0,03 % фосфора.

Человеку, незнакомому с основными свойствами легирующих элементов, этот список, скорее всего, будет непонятен. Но в этом случае главные примеси, определяющие характеристики стали 30 х 13, – это углерод, который ввиду своего относительно малого содержания в общем составе делает сталь более твердой, однако не снижает ее эластичности, и хром, значительно повышающий устойчивость к воздействию коррозии. Кремний и марганец в составе выполняют роль опорных столбов, так как их содержание улучшает общую износостойкость и прочность сплава.

Аналоги

Стали с идентичными или похожими свойствами – не редкость для металлургии. Зачастую один и тот же сорт стали может носить несколько названий. Объясняется это зачастую тем, что в разных странах различная система наименования сталей и сплавов. Таким образом, стали-аналоги, равные по своим характеристикам стали 30х13, носят такие названия:

- в США – 420 или 420F;

- в Японии – SUS420J2;

- в Европе – 1,4028 или X30Cr13;

- в Китае – 3Cr13.

Таким образом, сталь 30 х 13 есть в наличии и на зарубежных рынках. А это явное доказательство того, что подобная сталь на данный момент высоко востребована.

fb.ru

Нержавеющая сталь 30Х13 – расшифровка марки стали, ГОСТ, характеристика материала

Марка стали – 30Х13

Стандарт – ГОСТ 5632

Заменитель – 40Х13

Сталь 30Х13 содержит углерода в среднем 0,3%,

Нержавеющая сталь 30Х13 применяется после закалки и низкого отпуска со шлифованной и полированной поверхностью, обладает повышенной твердостью.

Из нержавеющей стали 30Х13 изготовляют режущие и мерительные инструменты, валы крекинг-насосов, пружины, детали компрессоров, карбюраторные иглы, детали внутренних устройств аппаратов, предметы домашнего обихода и другие различные детали, работающие на износ в слабоагрессивных средах до 450°С.

| Массовая доля основных химических элементов, % | |||

|---|---|---|---|

| C – углерода | Si – кремния | Mn – марганца | Cr – хрома |

| 0,26-0,35 | Не более 0,80 | Не более 0,80 | 12,00-14,00 |

| Температура критических точек, °С | |||

|---|---|---|---|

| Ac1 | Ac3 | Ar1 | Ar3 |

| 810 | 860 | 710 | 660 |

| Технологические свойства | |

|---|---|

| Ковка | Температура ковки, °С: начала 1250, конца 850. Сечения до 400 мм подвергаются низкотемпературному отжигу. |

| Свариваемость | Не применяется для сварных конструкций |

| Обрабатываемость резанием | В закаленном и опущенном состоянии при HB 241 и σв = 730 МПа: Kv твердый сплав = 0,70 Kv быстрорежущая сталь = 0,45 |

| Флокеночувств. | Не чувствительна |

| Склонность к отпускной хрупкости | Малосклонна |

| Физические свойства | Температура испытаний, °С | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| Модуль нормальной упругости E, ГПа | 216 | 212 | 206 | 196 | 187 | 177 | 166 | – | – | – |

| Модуль упругости при сдвиге кручением G, ГПа | 86 | 84 | 81 | 77 | 74 | 69 | 64 | – | – | – |

| Плотность ρn, кг/м3 | 7670 | 7650 | 7620 | 7600 | 7570 | 7540 | 7510 | 7480 | 7450 | 7460 |

| Коэффициент теплопроводности λ, Вт/(м*К) | – | 26 | 27 | 28 | 28 | 27 | 27 | 27 | 25 | 27 |

| Удельное электросопротивление ρ, нОм*м | 522 | 595 | 684 | 769 | 858 | 935 | 1015 | 1099 | – | – |

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 | |

| Коэффициент линейного расширения α*106, K-1 | 10,2 | 10,9 | 11,1 | 11,7 | 12,0 | 12,3 | 12,5 | 12,6 | 10,6 | 12,2 |

| Удельная теплоемкость c, Дж/(кг*К) | 473 | 486 | 504 | 525 | 532 | 586 | 641 | 679 | 691 | 682 |

tekhnar.ru

| Образец диаметром 6 мм и длиной 30 мм, деформированный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с | ||||||||||

| – | – | ≥77 | ≥89 | ≥67 | – | – | ≥98 | – | – | – |

| Прутки при 20 °С. Закалка на воздухе с 1000 °С + Отпуск при 650 °С, охлаждение на воздухе (указана температура и время тепловой выдержки) | ||||||||||

| – | – | ≥670 | ≥860 | ≥16 | – | – | – | – | – | – |

| Градация показателей свойств готовых термообработанных деталей по ОСТ 1 90005-91 | ||||||||||

| – | – | – | 1520-1810 | – | – | – | – | – | – | 44-50 |

| Образец диаметром 6 мм и длиной 30 мм, деформированный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с | ||||||||||

| – | – | ≥93 | ≥130 | ≥82 | – | – | ≥82 | – | – | – |

| Прутки при 20 °С. Закалка на воздухе с 1000 °С + Отпуск при 650 °С, охлаждение на воздухе (указана температура и время тепловой выдержки) | ||||||||||

| – | – | ≥610 | ≥800 | ≥18 | – | – | – | – | – | – |

| Градация показателей свойств готовых термообработанных деталей по ОСТ 1 90005-91 | ||||||||||

| – | – | – | – | – | – | – | – | – | – | 48-55 |

| Заготовки (поковки и штамповки) по ОСТ 95-10-72. Закалка в масло или на воздухе с 950-1050 °С + Отпуск, охлаждение в масле или на воздухе (образцы) | ||||||||||

| ≤200 | 200-350 | – | – | – | – | – | – | – | – | 45-53 |

| Образец диаметром 6 мм и длиной 30 мм, деформированный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с | ||||||||||

| – | – | ≥50 | ≥76 | ≥70 | – | – | ≥97 | – | – | – |

| Прутки при 20 °С. Закалка на воздухе с 1000 °С + Отпуск при 650 °С, охлаждение на воздухе (указана температура и время тепловой выдержки) | ||||||||||

| – | – | 420-450 | ≥670 | 23-26 | – | – | – | – | – | – |

| Заготовки (поковки и штамповки) по ОСТ 95-10-72. Закалка в масло или на воздухе с 950-1050 °С + Отпуск, охлаждение в масле или на воздухе (образцы) | ||||||||||

| ≤200 | 600-680 | ≥588 | ≥805 | ≥12 | – | – | ≥45 | ≥392 | 217-255 | 26-33 |

| Образец диаметром 6 мм и длиной 30 мм, деформированный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с | ||||||||||

| – | – | ≥37 | ≥43 | ≥71 | – | – | ≥98 | – | – | – |

| Прутки при 20 °С. Закалка на воздухе с 1000 °С + Отпуск при 650 °С, охлаждение на воздухе (указана температура и время тепловой выдержки) | ||||||||||

| – | – | ≥620 | ≥800 | ≥20 | – | – | – | – | – | – |

| Заготовки деталей трубопроводной арматуры по СТ ЦКБА 016-2005. Закалка в масло с 1000-1050 °C + Отпуск, охлаждение на воздухе | ||||||||||

| ≤60 | 220-300 | 1176-1372 | 1470-1666 | 1-6 | – | – | 2-7 | – | 460-530 | 49.5-55.5 |

| Образец диаметром 6 мм и длиной 30 мм, деформированный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с | ||||||||||

| – | – | ≥26 | ≥29 | ≥74 | – | – | ≥98 | – | – | – |

| Заготовки деталей трубопроводной арматуры по СТ ЦКБА 016-2005. Закалка в масло с 1000-1050 °C + Отпуск, охлаждение на воздухе | ||||||||||

| ≤60 | 650-670 | ≥686 | ≥882 | ≥10 | – | – | ≥40 | ≥294 | 269-330 | 29-37 |

| Прокат. Нормализация 1000 °С (охлаждение на воздухе) + Отпуск при 650 °С (выдержка 2-3 ч) | ||||||||||

| – | – | ≥700 | ≥940 | ≥16 | – | – | ≥52 | – | – | – |

| Заготовки деталей трубопроводной арматуры по СТ ЦКБА 016-2005. Закалка в масло с 1000-1050 °C + Отпуск, охлаждение на воздухе | ||||||||||

| ≤60 | 670-720 | ≥588 | ≥784 | ≥12 | – | – | ≥42 | ≥392 | 235-277 | 23-30 |

| Прокат. Нормализация 1000 °С (охлаждение на воздухе) + Отпуск при 650 °С (выдержка 2-3 ч) | ||||||||||

| – | – | ≥660 | ≥820 | ≥14 | – | – | ≥58 | – | – | – |

| Заготовки деталей трубопроводной арматуры по СТ ЦКБА 016-2005. Закалка в масло с 1000-1050 °C + Отпуск, охлаждение на воздухе | ||||||||||

| 60-200 | 670-720 | ≥588 | ≥735 | ≥12 | – | – | ≥40 | ≥392 | 235-277 | 23-30 |

| Прокат. Нормализация 1000 °С (охлаждение на воздухе) + Отпуск при 650 °С (выдержка 2-3 ч) | ||||||||||

| – | – | ≥630 | ≥770 | ≥13 | – | – | ≥53 | – | – | – |

| Лента холоднокатаная 0,05-2,00 мм по ГОСТ 4986-79. Отжиг или отпуск при 740-800 °C (образцы) | ||||||||||

| 0.2-2 | – | – | ≥540 | – | ≥15 | – | – | – | – | – |

| Прокат. Нормализация 1000 °С (охлаждение на воздухе) + Отпуск при 650 °С (выдержка 2-3 ч) | ||||||||||

| – | – | ≥570 | ≥710 | ≥13 | – | – | ≥53 | – | – | – |

| Лента холоднокатаная 0,05-2,00 мм по ГОСТ 4986-79. Отжиг или отпуск при 740-800 °C (образцы) | ||||||||||

| 0.2 | – | – | ≥540 | – | ≥8 | – | – | – | – | – |

| Прокат. Нормализация 1000 °С (охлаждение на воздухе) + Отпуск при 650 °С (выдержка 2-3 ч) | ||||||||||

| – | – | ≥530 | ≥610 | ≥14 | – | – | ≥55 | – | – | – |

| – | – | ≥410 | ≥450 | ≥21 | – | – | ≥81 | – | – | – |

| Листовой горячекатаный (1,5-3,9 мм) и холоднокатаный (0,7-3,9 мм) прокат по ГОСТ 5582-75. Отжиг или отпуск при 740-800 °C | ||||||||||

| – | – | – | ≥540 | ≥17 | – | – | – | – | – | – |

| Поковки. Закалка в масло с 1000-1050 °C + отпуск при 620-680 °C, охлаждение на воздухе | ||||||||||

| ≤300 | – | – | – | – | – | – | – | – | 269-302 | – |

| Поковки. Закалка в масло с 1000-1050 °C + Отпуск при 700-750 °C, охлаждение на воздухе | ||||||||||

| ≤300 | – | ≥710 | ≥850 | ≥12 | – | – | ≥40 | ≥350 | – | – |

| 1000 | – | ≥588 | ≥735 | ≥14 | – | – | ≥40 | ≥290 | – | – |

| Проволока термообработанная в состоянии поставки по ГОСТ 18143-72 (относительное удлинение, % при расчетной длине образца 100 мм указано дл я проволоки 1-го класса, в скобках – для 2-го класса) | ||||||||||

| 1-6 | – | – | 590-830 | – | – | ≥16 (≥12) | – | – | – | – |

| Проволока. Отжиг или отпуск при 740-800 °C | ||||||||||

| 1-6 | – | – | 490-830 | – | ≥12 | – | – | – | – | – |

| Прутки со специальной отделкой поверхности в состоянии поставки по ТУ 14-1-5162-92. Отжиг. Относительное удлинение указано при расчетной длине образца 100 мм | ||||||||||

| – | – | 530-780 | – | – | ≥12 | – | – | – | – | |

| Прутки со специальной отделкой поверхности по ТУ 14-1-5162-92. Закалка в масло с 1000-1050 °C + Отпуск при 440-460 °C, охлаждение на воздухе. Относительное удлинение указано при расчетной длине образца 100 мм | ||||||||||

| – | – | 1520-1810 | – | – | ≥3.5 | ≥40 | – | – | 44-50 | |

| Прутки, обработанные на заданную прочность (ТП) по ГОСТ 18907-73 | ||||||||||

| ≥5 | – | – | 530-780 | – | – | ≥12 | – | – | – | – |

| Сортовой прокат горячекатаный и кованый по СТП 26.260.484-2004. Закалка в масло с 1000-1050 °C + Отпуск, охлаждение на воздухе | ||||||||||

| 250-300 | ≥1400 | ≥1700 | ≥10 | – | – | ≥35 | ≥490 | – | – | |

| 350-400 | ≥1300 | ≥1600 | ≥10 | – | – | ≥35 | ≥490 | – | – | |

| 600-650 | ≥700 | ≥900 | ≥16 | – | – | ≥35 | ≥490 | – | – | |

| 700-750 | ≥600 | ≥800 | ≥13 | – | – | ≥45 | ≥588 | – | – | |

| Штамповки по ОСТ 1 90176-75. Закалка в масло или на воздухе с 1000-1050 °C + Отпуск при 200-300 °C, охлаждение на воздухе или в масле | ||||||||||

| – | – | – | – | – | – | – | – | – | ≥48 | |

www.auremo.org

383878998 Владимир

+7 (343) 380-20-60 +7 (343) 380-22-18 +7 (343) 380-22-16

| Общая характеристика стали марки 30Х13

30Х13 выплавляют в открытых индукционных либо дуговых электропечах. Она хорошо подвергается горячей пластической деформации, которую проводят в интервале 1100 – 850 ºС. Эта сталь имеет склонность к образованию трещин при быстрых скоростях охлаждения и нагрева, поэтому при нагреве под горячую деформацию применяют медленный подогрев до 830 ºС, а после деформации – замедленное охлаждение в песке, стопе или печи.

СПЕЦПРЕДЛОЖЕНИЕ! Звоните (343) 345-16-09, 380-22-16!

Больше о применении 30Х13 смотри здесь >>

Химический состав в % материала 30Х13

|

| Наименование | Марка стали | Размер | Количество | Цена >0,1т | |

| Круг калиброванный | 30Х13 | 25 | 0,053 | 130000 | получить счет |

| Круг | 30Х13 | 12 | 0,05 | 120000 | получить счет |

| Круг | 30Х13 | 16 | 0,84 | 120000 | получить счет |

| Круг | 30Х13 | 18 | 1,11 | 120000 | получить счет |

| Круг | 30Х13 | 20 | 7,335 | 120000 | получить счет |

| Круг | 30Х13 | 21 | 0,055 | 120000 | получить счет |

| Круг | 30Х13 | 23 | 0,11 | 120000 | получить счет |

| Круг | 30Х13 | 25 | 0,102 | 120000 | получить счет |

| Круг | 30Х13 | 26 | 0,256 | 120000 | получить счет |

| Круг | 30Х13 | 28 | 0,1 | 120000 | получить счет |

| Круг | 30Х13 | 35 | 0,133 | 120000 | получить счет |

| Круг | 30Х13 | 36 | 0,062 | 120000 | получить счет |

| Круг | 30Х13 | 38 | 0,149 | 120000 | получить счет |

| Круг | 30Х13 | 40 | 0,06 | 120000 | получить счет |

| Круг | 30Х13 | 60 | 0,051 | 120000 | получить счет |

| Круг | 30Х13 | 65 | 0,162 | 120000 | получить счет |

| Круг | 30Х13 | 70 | 0,367 | 120000 | получить счет |

| Круг | 30Х13 | 75 | 0,328 | 120000 | получить счет |

| Круг | 30Х13 | 80 | 6,558 | 120000 | получить счет |

| Круг | 30Х13 | 85 | 0,121 | 120000 | получить счет |

| Круг | 30Х13 | 90 | 0,072 | 120000 | получить счет |

| Круг | 30Х13 | 100 | 0,473 | 120000 | получить счет |

| Круг | 30Х13 | 105 | 0,576 | 120000 | получить счет |

| Круг | 30Х13 | 115 | 0,13 | 120000 | получить счет |

| Круг | 30Х13 | 120 | 0,29 | 120000 | получить счет |

| Круг | 30Х13 | 135 | 0,167 | 120000 | получить счет |

| Круг | 30Х13 | 150 | 2,64 | 120000 | получить счет |

| Круг | 30Х13 | 160 | 0,97 | 120000 | получить счет |

| Круг | 30Х13 | 170 | 0,54 | 120000 | получить счет |

| Круг | 30Х13 | 175 | 0,32 | 120000 | получить счет |

| Круг | 30Х13 | 200 | 0,089 | 120000 | получить счет |

| Круг | 30Х13 | 220 | 0,126 | 120000 | получить счет |

| Круг | 30Х13 | 230 | 0,935 | 120000 | получить счет |

| Круг | 30Х13 | 240 | 1,166 | 120000 | получить счет |

| Круг | 30Х13 | 260 | 1,15 | 120000 | получить счет |

| Круг | 30Х13 | 300 | 1,035 | 240000 | получить счет |

| Круг | 30Х13 | 340 | 0,804 | 240000 | получить счет |

| Круг | 30Х13 | 350 | 1,95 | 240000 | получить счет |

| Круг | 30Х13 | 400 | 0,472 | 240000 | получить счет |

| Круг | 30Х13 | 410 | 0,232 | 240000 | получить счет |

| Круг | 30Х13 | 430 | 0,18 | 240000 | получить счет |

| Круг | 30Х13 | 470 | 3,39 | 240000 | получить счет |

| Круг | 30Х13 | 530 | 5,6 | 240000 | получить счет |

| Круг | 30Х13 | 590 | 0,694 | 240000 | получить счет |

| Круг | 30Х13 | 610 | 1,446 | 240000 | получить счет |

| Круг | 30Х13 | 630 | 1,742 | 240000 | получить счет |

| Круг | 30Х13 | 690 | 2 | 240000 | получить счет |

Остатки листов сталь 30Х13 на май 2019г.

Остатки поковки круглой сталь 30Х13 на май 2019г.

Остатки полосы сталь 30Х13 на май 2019г.

| Наименование | Марка стали | Размер | Количество | Цена >0,1т | |

| Полоса | 30Х13 | 200×410 | 0,285 | 140000 | получить счет |

www.stali-urala.ru

30Х13 :: Металлические материалы: классификация и свойства

Сталь 30Х13 ГОСТ 5632-72

Сталь мартенситного класса

Массовая доля элементов, % | |||||||||

Углерод | Кремний | Марганец | Хром | Железо | Сера | Фосфор | Титан | Медь | Никель |

Не более | |||||||||

0,26-0,35 | Не более 0,8 | Не более 0,8 | 12,0-14,0 | Осн. | 0,025 | 0,030 | 0,2 | 0,3 | 0,6 |

В отожженном или отпущенном состоянии число твёрдости 217-131 НВ.

Рекомендуемые режимы термической обработки заготовок для изготовления образцов: закалка с 950 – 1050оС, охлаждение в масле, отпуск при 200–300оС, охлаждение на воздухе или в масле. Твёрдость не менее 48 HRC.

Температура критических точек, оС

Ас1 | Ас3 (Асm) | Аr3 (Аrсm) | Аr1 | МН |

810 | 860 | 660 | 710 | 240 |

Состояние поставки, режимы термической обработки | Сечение, мм | Предел теку- чести σ0,2 | Временное сопротив- ление σВ | Отно- си- тель- ное удли- нение δ5 | Относи-тельное сужение попереч-ного сече- ния ψ | Ударная вязкость KCU, Дж/см2 | Твёрдость НВ (HRCЭ), не более |

МПа | % | ||||||

не менее | |||||||

Закалка 950-1020оС, масло. Отпуск 200-300оС, воздух или масло. | Образцы | – | – | – | – | – | (50) |

Прутки шлифованные, обработанные на заданную прочность | 1 – 30 | – | 530 – 780 | 12 | – | – | – |

Поковки. Закалка 1000 – 1050оС, масло. Отпуск 700-750оС, воздух | До 1000 | 588 | 735 | 14 | 40 | 29 | Поверхности 235-277 |

Проволока термообрабатанная | 1,0-6,0 | – | 490-830 | 12 | – | – | – |

Временное сопротивление σВ, Н/мм2 (кгс/мм2) | Относительное удлинение δ, %, не менее |

530-780(54-80) | 12 |

Механические свойства прутков при 20оС в зависимости от тепловой выдержки.

Режимы термической обработки | Тепловая выдержка | Предел текучести σ0,2 | Временное сопротивле- ние σВ, | Относи-тельное удлине-ние δ5 | Относи-тельное сужение ψ | Ударная вязкость, KCU, Дж/см2 | |

Температура, оС | Время, ч | МПа | % | ||||

Закалка 1000оС, воздух. Отпуск 650оС, воздух | 550 600 550 600 | 3 000 3 000 7 000 10 000 | 670 620 610 420-450 | 860 800 800 670 | 16 20 18 23-26 | 51 56 54 57 | 44 50 49 – |

Ударная вязкость прутков сечением 25 мм KCU, Дж/см2

Температура, оС | ||

+20 | -20 | -50 |

63 | 52 | 45 |

Температура испытания, оС | Предел текучести σ0,2 | Временное сопротив- ление σВ | Относительное удлинение δ5 | Относительное сужение поперечного сечения ψ | Ударная вязкость KCU, Дж/см2 |

МПа | % | ||||

Прокат. Нормализация 1000оС, воздух. Отпуск 650оС, 2-3ч | |||||

20 | 700 | 940 | 16 | 52 | 54 |

200 | 660 | 820 | 14 | 58 | 127 |

300 | 630 | 770 | 13 | 53 | 122 |

400 | 570 | 710 | 13 | 53 | 157 |

500 | 530 | 610 | 14 | 55 | 162 |

600 | 410 | 450 | 21 | 81 | 157 |

Образец диаметром 6 мм и длиной 30 мм, деформированный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с | |||||

800 | 77 | 89 | 67 | 98 | – |

900 | 93 | 130 | 82 | 82 | – |

1000 | 50 | 76 | 70 | 97 | – |

1100 | 37 | 43 | 71 | 98 | – |

1200 | 26 | 29 | 74 | 98 | – |

Предел ползучести, МПа | Скорость ползучести, % /ч | Температура, оС |

131 | 1/100 000 | 400 |

82 | 1/100 000 | 450 |

Предел выносливости σ-1=372 МПа при n=107

Коррозионная стойкость*

Среда | Температура, оС | Длительность испытания, ч | Глубина коррозии, мм/год |

Морская вода | 100 | 93 | 0,01 |

63,4% раствор h3SO4 | 15 | 24 | 2,1 |

Пар – воздух | 100 | 50 | 0,018 |

*Для повышения коррозионной стойкости рекомендуется производить отпуск при температуре до 300оС или выше 650оС.

Физические свойства | Температура испытания, оС | |||||||||

20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

Модуль нормальной упругости Е, ГПа | 216 | 212 | 206 | 196 | 187 | 177 | 166 | – | – | – |

Модуль упругости при сдвиге кручением G, ГПа | 86 | 84 | 81 | 77 | 74 | 69 | 64 | – | – | – |

Плотность ρn, кг/см3 | 7670 | 7650 | 7620 | 7600 | 7570 | 7540 | 7510 | 7480 | 7450 | 7460 |

Коэффициент теплопроводности λ, Вт/(м · С) | – | 26 | 27 | 28 | 28 | 27 | 27 | 27 | 25 | 27 |

Удельное сопротивление ρ, НОм · м | 522 | 595 | 684 | 769 | 858 | 935 | 1015 | 1099 | – | – |

Физические свойства | Температура испытания, оС | |||||||||

20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 | |

Коэффициент линейного расширения α, 10-6, 1/оС | 10,2 | 10,9 | 11,1 | 11,7 | 12,0 | 12,3 | 12,5 | 12,6 | 10,6 | 12,2 |

Удельная теплоёмкость С, Дж/(кг· оС) | 473 | 486 | 504 | 525 | 532 | 586 | 641 | 679 | 691 | 682 |

Назначение: режущий, мерительный и хирургический инструмент, пружины, карбюраторные иглы, предметы домашнего обихода, клапанные пластины компрессоров.

Примечание: сталь применяется после закалки и низкого отпуска со шлифованной и полированной поверхностью, обладает повышенной твёрдостью.

Сталь применяется как коррозионно-стойкая.

Температура ковки, оС: начала 1250, конца 850. Сечения до 400 мм подвергаются низкотемпературному отжигу с одним переохлаждением.

Свариваемость – не применяется для сварных конструкций.

Обрабатываемость резанием – в закалённом и отпущенном состоянии при НВ 241, σВ=730 МПа, Kυ б. ст=0,45, Kυ тв. спл=0,7

Склонность к отпускной хрупкости – малосклонна

Сортамент, форма и размеры стали должны соответствовать требованиям:

горячекатаной круглой – ГОСТ 2590-88;

горячекатаной квадратной – ГОСТ 2591-88, ОСТ 14-2-205-87, отраслевого стандарта Минчермета СССР;

кованой круглой и квадратной – ГОСТ 1133-71;

горячекатаной и кованой полосовой – ГОСТ 4405-75;

горячекатаной полосовой – ГОСТ 103-76;

горячекатаной шестигранной – ГОСТ 2879-88;

калиброванной круглой – ГОСТ 7417-75;

калиброванной квадратной – ГОСТ 8559-75;

калиброванной шестигранной – ГОСТ 8560-78;

со специальной отделкой поверхности – ГОСТ 14955-77.

markmet.ru

30Х13 (3Х13) – «КонкордМеталл»

На данной страничке приведены технические, механические и остальные свойства, а также характеристики стали марки 30Х13 (другое обозначение 3Х13).

Классификация материала и применение марки 30Х13 (другое обозначение 3Х13)

Марка: 30Х13 (другое обозначение 3Х13)

Классификация материала: Сталь коррозионно-стойкая жаропрочная

Применение: режущий, мерительный инструмент, пружины, карбюраторные иглы, штоки поршневых компрессоров, детали внутренних устройств аппаратов и другие различные детали, работающие на износ в слабоагрессивных средах до 450 °С.- сталь мартенситного класса

Химический состав материала 30Х13 (другое обозначение 3Х13) в процентном соотношении

| C | Si | Mn | Ni | S | P | Cr | Ti | Cu |

| 0.26 – 0.35 | до 0.8 | до 0.8 | до 0.6 | до 0.025 | до 0.03 | 12 – 14 | до 0.2 | до 0.3 |

Механические свойства 30Х13 (другое обозначение 3Х13) при температуре 20oС

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж / м2 | – |

| Лист, ГОСТ 5582-75 | 1 – 4 | Поп. | 540 | 17 | Отпуск 740 – 800oC, | |||

| Пруток, заданой прочности , ГОСТ 18907-73 | 530-780 | 12 | ||||||

| Проволока, ГОСТ 18143-72 | 590-830 | 12-16 | ||||||

| Поковки, ГОСТ 25054-81 | до 600 | Прод. | 735 | 588 | 10-12 | 35-40 | 290-390 | Закалка и отпуск |

Технологические свойства 30Х13 (другое обозначение 3Х13)

| Свариваемость: | не применяется для сварных конструкций. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | малосклонна. |

Зарубежные аналоги 30Х13 (другое обозначение 3Х13)

В таблице указаны точные и сходные по составу аналоги.

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Испания | Китай | Швеция | Польша | Чехия |

| – | DIN,WNr | JIS | AFNOR | BS | EN | UNI | UNE | GB | SS | PN | CSN |

Расшифровка обозначений, сокращений, параметров

| Механические свойства : | |

| sв | – Предел кратковременной прочности , [МПа] |

| sT | – Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | – Относительное удлинение при разрыве , [ % ] |

| y | – Относительное сужение , [ % ] |

| KCU | – Ударная вязкость , [ кДж / м2] |

| HB | – Твердость по Бринеллю , [МПа] |

Физические свойства : | |

| T | – Температура, при которой получены данные свойства , [Град] |

| E | – Модуль упругости первого рода , [МПа] |

| a | – Коэффициент температурного (линейного) расширения (диапазон 20o– T ) , [1/Град] |

| l | – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | – Плотность материала , [кг/м3] |

| C | – Удельная теплоемкость материала (диапазон 20o– T ), [Дж/(кг·град)] |

| R | – Удельное электросопротивление, [Ом·м] |

Свариваемость : | |

| без ограничений | – сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | – сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг |

Другие марки из этой категории:

Обращаем ваше внимание на то, что данная информация о марке 30Х13 (другое обозначение 3Х13), приведена в ознакомительных целях. Параметры, свойства и состав реального материала марки 30Х13 (другое обозначение 3Х13) могут отличаться от значений, приведённых на данной странице. Более подробную информацию о марке 30Х13 (другое обозначение 3Х13) можно уточнить на информационном ресурсе Марочник стали и сплавов. Информацию о наличии, сроках поставки и стоимости материалов Вы можете уточнить у наших менеджеров. При обнаружении неточностей в описании материалов или найденных ошибках просим сообщать администраторам сайта, через форму обратной связи. Заранее спасибо за сотрудничество!

www.c-met.ru

Из всех жаропрочных хромистых сталей – 30Х13 является наиболее легированной. Это нержавеющая, коррозийно-стойкая, жаропрочная марка, относящаяся к сталям мартенситного класса.

Из всех жаропрочных хромистых сталей – 30Х13 является наиболее легированной. Это нержавеющая, коррозийно-стойкая, жаропрочная марка, относящаяся к сталям мартенситного класса.