Сталь 35 х: Легированная сталь характеристики, свойства

alexxlab | 29.08.1987 | 0 | Разное

Сталь 35Х характеристики, применение, расшифровка, аналоги, твердость, химические состав, механические и физические свойства

Содержание

- 1 Заменители

- 2 Иностранные аналоги

- 3 Вид поставки

- 4 Назначение

- 5 Расшифровка стали 35Х

- 6 Химический состав, % (ГОСТ 4543-71)

- 7 Химический состав, % (ГОСТ 4543-2016)

- 8 Применение стали 35Х для крепежных деталей арматуры (ГОСТ 33260-2015)

- 9 Стойкость стали 35 против щелевой эрозии (ГОСТ 33260-2015)

- 10 Температура критических точек, °С

- 11 Термообработка

- 12 Твердость по Бринеллю (ГОСТ 4543-2016)

- 13 Механические свойства

- 14 Механические свойства в зависимости от сечения

- 15 Механические свойства в зависимости от температуры отпуска

- 16 Механические свойств при повышенных температурах

- 17 Механические свойства (ГОСТ 4543-2016)

- 18 Предел выносливости

- 19 Ударная вязкость KCU

- 20 Технологические свойства

- 21 Прокаливаемость

- 22 Коэффициент линейного расширения α*106, К-1

- 23 Коэффициент теплопроводности λ Вт/(м*К)

- 24 Модуль Юнга (нормальной упругости) Е, ГПа

- 25 Модуль упругости при сдвиге на кручение G, ГПа

- 26 Узнать еще

Заменители

Сталь 40Х, 35ХР.

Иностранные аналоги

| Германия DIN | 34Cr4 |

| США (AISI, ASTM) | 5135, 5132 |

| Франция (AFNOR) | 34Cr4 |

| Великобритания BS | 530M32 |

| Япония JIS | SCr430, SCr435 |

Вид поставки

- Cортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88, ГОСТ 10702-78.

- Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73.

- Шлифованный пруток и серебрянка ГОСТ 14955-77.

- Полоса ГОСТ 103-76.

- Поковки и кованые заготовки ГОСТ 1133-71, ГОСТ 8479-70.

Назначение

Сталь марки 35 используется для изготовления улучшаемых деталей.

- Оси,

- валы,

- шестерни,

- кольцевые рельсы,

- Шпильки и болты фланцевых соединений

Расшифровка стали 35Х

Цифра 35 обозначает, что среднее содержание углерода в стали составляет 0,35%.

Буква Х означает, что в стали содержится хром в количестве до 1,5%.

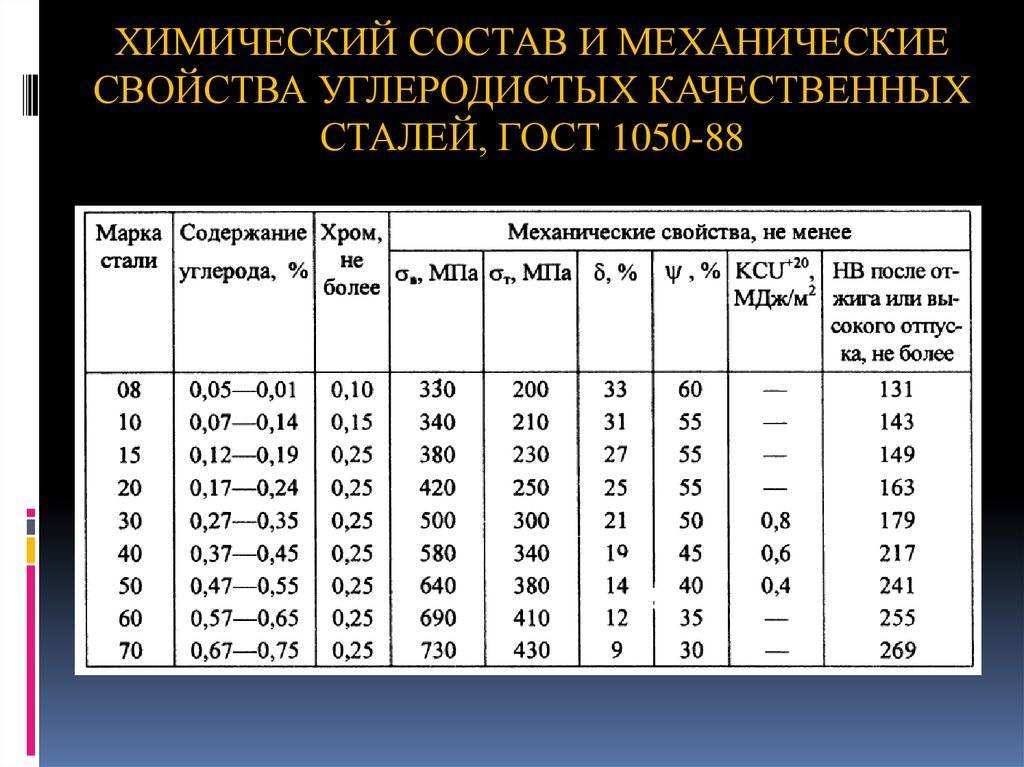

Химический состав, % (ГОСТ 4543-71)

| С | Si | Mn | Ni | Cu | S | P | |

| не более | |||||||

| 0,31-0,39 | 0,17-0,37 | 0,5-0,8 | 0,8-1,1 | 0,30 | 0,30 | 0,035 | 0,035 |

Химический состав, % (ГОСТ 4543-2016)

| Марка стали | Массовая доля элементов, % | |||||||||

| C | Si | Mn | Cr | Ni | Мо | Al | Ti | V | B | |

| 35Х | 0,31-0,39 | 0,17-0,37 | 0,50-0,80 | 0,80-1,10 | — | — | — | — | — | — |

ПРИМЕЧАНИЕ.

- В стали 35 допускается массовая доля остаточных элементов, не более: вольфрама — 0,20 %, молибдена — 0,11 %, ванадия — 0,05 % и остаточного или преднамеренно введенного титана (за исключением стали марок, перечисленных в примечании 1 настоящей таблицы) — не более 0,03 %.

- Для цементуемых сталей допускается введение алюминия, при этом массовая доля общего алюминия должна быть не менее 0,020 %.

- Знак «-» означает, что массовую долю данного элемента не нормируют и не контролируют, если иное не указано в 7.1.2.3 ГОСТ 4543-2016.

Применение стали 35Х для крепежных деталей арматуры (ГОСТ 33260-2015)

| Марка материала, класс или группа по ГОСТ 1759.0 | Стандарт или технические условия на материал | Параметры применения | |||||

| Болты, шпильки, винты | Гайки | Плоские шайбы | |||||

| Температура среды, °С | Давление номинальное, МПа(кгс/см2) | Температура среды, °С | Давление номинальное, МПа(кгс/см2) | Температура среды, °С | Давление номинальное, МПа(кгс/см2) | ||

| ГОСТ 4543 | От -40 до 425 | 20 (200) | От -40 до 450 | 20 (200) | От -40 до 450 | Не регламен- тируется | |

ПРИМЕЧАНИЕ. Допускается применять крепежные изделия из стали марки 35Х при температурах ниже минус 40°С до минус 60°С, если при испытании на ударный изгиб образцов типа 11 по ГОСТ 9454 при рабочих отрицательных температурах ударная вязкость не будет ниже 300 кДж/м2(3 кгс*м/см2 ) ни на одном из испытуемых образцов.

Допускается применять крепежные изделия из стали марки 35Х при температурах ниже минус 40°С до минус 60°С, если при испытании на ударный изгиб образцов типа 11 по ГОСТ 9454 при рабочих отрицательных температурах ударная вязкость не будет ниже 300 кДж/м2(3 кгс*м/см2 ) ни на одном из испытуемых образцов.

Стойкость стали 35 против щелевой эрозии (ГОСТ 33260-2015)

| Группа стойкости | Балл | Эрозионная стойкость по отношению к стали 12X18h20T (принятой за 1) | Материал |

| Пониженной стойкости | 4 | 0,15-0,25 | Кованная легированная перлитная сталь, содержащие от 1 до 3% хрома, термически обработанные на КП50 — КП75 и ее сварные соединения |

Температура критических точек, °С

| Ас1 | Ас3 | Аr3 | Аr1 | Mн |

| 743 | 782 | 730 | 693 | 360 |

Термообработка

Закалка стали 35Х производится при температурах 830-860 °С, охлаждение при закалке (в зависимости от толщины и формы изделия) производится в воде или масле.

Необходимо учитывать, что ударная вязкость хромистой стали при медленном охлаждении после высокого отпуска, по сравнению с вязкостью при быстром охлаждении, может понизиться в 1,5-2 раза. Поэтому изделия из хромистой стали после отпуска при 500-650 °С нужно охлаждать быстро (например в масле).

Твердость по Бринеллю (ГОСТ 4543-2016)

Твердость по Бринеллю металлопродукции в отожженном (ОТ) или высокоотпущенном (ВО) состоянии, а также горячекатаной и кованой металлопродукции, нормализованной с последующим высоким отпуском (Н+ВО), диаметром или толщиной свыше 5 мм должна соответствовать нормам, указанным в таблице ниже.

| Марка стали | Твердость НВ, не более |

| 35Х | 197 |

Твердость калиброванной металлопродукции и металлопродукции со специальной отделкой поверхности диаметром или толщиной свыше 5 мм, поставляемой в нагартованном состоянии (НГ) из стали марки 35Х, должна соответствовать нормам, указанным в таблице ниже.

| Марка стали | Твердость НВ, не более |

| 35Х | 255 |

Механические свойства

| ГОСТ | Состояние поставки, режим термообработки | Сечение, мм | КП | σ0,2, МПа | σв, МПа | δ5, % | Ψ, % | KCU, Дж/см2 | Твердость HB, не более |

| не менее | |||||||||

| ГОСТ 4543-77 | Пруток, закалка с 860 °С в масле, отпуск при 500 °С, охл. в воде или в масле | 25 | — | 730 | 910 | 11 | 45 | 69 | — |

| ГОСТ 8479-70 | Поковка. Закалка | 100-300 | 395 | 395 | 615 | 15 | 40 | 54 | 187-229 |

| + отпуск | До 100 | 490 | 490 | 655 | 16 | 45 | 59 | 212-248 | |

Механические свойства в зависимости от сечения

| Сечение, мм | σ0,2, МПа | σв, МПа | δ5, % | Ψ, % | KCU, Дж/см2 | Твердость НВ |

| 30 | 760 | 880 | 15 | 50 | 78 | 262 |

| 50 | 650 | 820 | 15 | 50 | 78 | 248 |

| 80 | 550 | 740 | 15 | 50 | 78 | 217 |

| 120 | 490 | 700 | 15 | 50 | 59 | 207 |

| 160 | 450 | 670 | 15 | 50 | 59 | 197 |

| 240 | 390 | 630 | 50 | 59 | 187 |

Примечание: Нормализация при 850 °С; отпуск при 660 °С, охл. на воздухе; закалка с 850 °С в воде; отпуск при 570 °С, охл. в воде или масле.

на воздухе; закалка с 850 °С в воде; отпуск при 570 °С, охл. в воде или масле.

Механические свойства в зависимости от температуры отпуска

| tотп. °С | σ0,2, МПа | σв, МПа | δ5, % | Ψ, % | KCU, Дж/см2 |

| 500 | 880 | 980 | 15 | 53 | 98 |

| 600 | 680 | 830 | 19 | 61 | 127 |

| 700 | 540 | 710 | 24 | 68 | 166 |

Примечание: Закалка с 850 °С в воде.

Механические свойств при повышенных температурах

| tисп. °С | σ0,2, МПа | σв, МПа | δ5, % |

| 20 | 460 | 690 | 28 |

| 200 | 390 | 700 | 22 |

| 300 | 360 | 670 | 22 |

| 400 | 310 | 540 | 24 |

Примечание: Закалка с 840 °С в масле; отпуск при 580 °С.

Механические свойства (ГОСТ 4543-2016)

| Марка стали | 35Х | |||

| Режим термической обработки | Закалка | Температура, °С | 1-й закалки или нормализации | 860 |

| 2-й закалки | — | |||

| Среда охлаждения | Масло | |||

| Отпуск | Температура, °С | 500 | ||

| Среда охлаждения | Вода или масло | |||

| Механические свойства, не менее | Предел текучести, σт, МПа | 735 | ||

| Временное сопротивление, σв, МПа | 910 | |||

| Относительное | удлинение δ5, % | 11 | ||

| сужение Ψ, % | 45 | |||

| Ударная вязкость KCU, Дж/см2 | 69 | |||

| Размер сечения заготовок для термической обработки (диаметр круга или сторона квадрата), мм | 25 | |||

Предел выносливости

| σв, МПа | σ-1, МПа | τ-1, МПа | n |

| 690 | 362 | 240 | 106 |

Ударная вязкость KCU

| Термообработка | KCU, Дж/см2, при температуре, °С | ||

| +25 | -25 | -70 | |

| Закалка с 860 °С в масле; отпуск при 580 °С | 101 | 69 | 48 |

Технологические свойства

Температура ковки, °С: начала 1250, конца 800.

Свариваемость — сваривается ограниченно. Способы сварки: РДС, ЭШС. Рекомендуется подогрев и последующая термообработка, КТС — рекомендуется последующая термообработка.

Обрабатываемость резанием — Kv тв.спл = 0,95 в горячекатаном состоянии при HB 163 и σв = 610 МПа.

Флокеночувствительность — малочувствительна.

Склонность к отпускной хрупкости — склонна.

Прокаливаемость

| Твердость HRCэ на расстоянии от торца, мм | |||||||||

| 1,5 | 3 | 4,5 | 6 | 7,5 | 9 | 10,5 | 12 | 13,5 | 18 |

| 44,5-55 | 42,5-54 | 40,5-53,5 | 36,5-53 | 32-51,5 | 29-48,5 | 28-45,5 | 25-43,5 | 23-40,5 | 20-36 |

Примечание: Количество мартенсита 50 %; критический диаметр после закалки в масле равен 15-25 мм.

Коэффициент линейного расширения

α*106, К-1| Марка стали | α*106, К-1 при температуре испытаний, °С | |||||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | ||

| 35Х | 11,3 | 12,0 | 12,9 | 13,7 | 14,2 | 14,6 | — | — | — | — |

Коэффициент теплопроводности λ Вт/(м*К)

| Марка Стали | λ Вт/(м*К), при температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 35Х | — | 47 | 43 | 40 | 36 | — | — | — | — | — |

Модуль Юнга (нормальной упругости) Е, ГПа

| Марка Стали | При температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 35Х | 214 | — | — | 207 | — | 176 | — | — | — | — |

Модуль упругости при сдвиге на кручение G, ГПа

| Марка стали | При температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 35Х | 83 | — | — | 74 | — | 65 | — | — | — | — |

Сталь 35Х – Полный марочник сталей и сплавов

Общие данные

| Заменитель |

| Сталь 35ХР, Сталь 40Х |

| Вид поставки |

Сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 10702-78. Калиброванный пруток ГОСТ 7414-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73. Шлифованный пруток и серебрянка ГОСТ 14955-77. Полоса ГОСТ 103-76. Поковки и кованые заготовки ГОСТ 8479-70, ГОСТ 1131-71. Калиброванный пруток ГОСТ 7414-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73. Шлифованный пруток и серебрянка ГОСТ 14955-77. Полоса ГОСТ 103-76. Поковки и кованые заготовки ГОСТ 8479-70, ГОСТ 1131-71. |

| Назначение |

| оси, валы, шестерни, кольцевые рельсы и другие улучшаемые детали. |

Химический состав

| Химический элемент | % |

| Углерод (C) | 0.31-0.39 |

| Кремний (Si) | 0.17-0.37 |

| Медь (Cu), не более | 0.30 |

| Марганец (Mn) | 0.50-0.80 |

| Никель (Ni), не более | 0.30 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr) | 0.80-1.10 |

| Сера (S), не более | 0.035 |

Механические свойства

Механические свойства

| Термообработка, состояние поставки | Сечение, мм | s0,2, МПа | sB, МПа | d5, % | y, % | KCU, Дж/м2 | HB |

Пруток. Закалка 860 °С, масло. Отпуск 500 °С, вода или масло. Закалка 860 °С, масло. Отпуск 500 °С, вода или масло. | 25 | 730 | 910 | 11 | 45 | 69 | |

| Поковки. Закалка. Отпуск. КП 395 | 100-300 | 395 | 615 | 15 | 40 | 54 | 187-229 |

| Поковки. Закалка. Отпуск КП 490 | <100 | 490 | 655 | 16 | 45 | 59 | 212-248 |

Механические свойства при повышенных температурах

| t испытания, °C | s0,2, МПа | sB, МПа | d5, % |

| Закалка 840 °С, масло. Отпуск 580 °С. | |||

| 20 | 460 | 690 | 28 |

| 200 | 390 | 700 | 22 |

| 300 | 360 | 670 | 22 |

| 400 | 310 | 540 | 24 |

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | s0,2, МПа | sB, МПа | d5, % | y, % | KCU, Дж/м2 |

Закалка 850 °С, вода. | |||||

| 500 | 880 | 980 | 15 | 53 | 98 |

| 600 | 680 | 830 | 19 | 61 | 127 |

| 700 | 540 | 710 | 24 | 68 | 166 |

Механические свойства в зависимости от сечения

| Сечение, мм | s0,2, МПа | sB, МПа | d5, % | y, % | KCU, Дж/м2 | HB |

| Нормализация 850 °С. Отпуск 660 °С, воздух. Закалка 850 °С, вода. Отпуск 570 °С, вода или масло | ||||||

| 30 | 760 | 880 | 15 | 50 | 78 | 262 |

| 50 | 650 | 820 | 15 | 50 | 78 | 248 |

| Нормализация 850 °С. Отпуск 660 °С, воздух. Закалка 850 °С, вода. Отпуск 610 °С, вода или масло | ||||||

| 80 | 550 | 740 | 15 | 50 | 78 | 217 |

| 120 | 490 | 700 | 15 | 50 | 59 | 207 |

| 160 | 450 | 670 | 15 | 50 | 59 | 197 |

| 240 | 390 | 630 | 15 | 50 | 59 | 187 |

Технологические свойства

| Температура ковки |

Начала 1250, конца 800. |

| Свариваемость |

| ограниченно свариваемая. Способы сварки: РДС, ЭШС. Рекомендуется подогрев и последующая термообработка. КТС — рекомендуется последующая термообработка. |

| Обрабатываемость резанием |

| В горячекатаном состоянии при НВ 163 и sB = 610 МПа Ku б.ст. = 0,95. |

| Склонность к отпускной способности |

| склонна |

| Флокеночувствительность |

| малочувствительна |

Температура критических точек

| Критическая точка | °С |

| Ac1 | 743 |

| Ac3 | 782 |

| Ar3 | 730 |

| Ar1 | 693 |

| Mn | 390 |

Ударная вязкость

Ударная вязкость, KCU, Дж/см2

| Состояние поставки, термообработка | +20 | -25 | -70 |

Закалка 860 С, масло. Отпуск 580 С. Отпуск 580 С. | 101 | 69 | 48 |

Предел выносливости

| s-1, МПа | t-1, МПа | n | sB, МПа |

| 362 | 240 | 1Е+6 | 690 |

Прокаливаемость

Твердость для полос прокаливаемости HRCэ.

| Расстояние от торца, мм / HRC э | |||||||||

| 1.5 | 3 | 4.5 | 6 | 7.5 | 9 | 10.5 | 12 | 13.5 | 18 |

| 44,5-55 | 42,5-54 | 40,5-53,5 | 36,5-53 | 32-51,5 | 29-48,5 | 28-45,5 | 25-43,5 | 23-43,5 | 20-36 |

| Термообработка | Кол-во мартенсита, % | Крит.диам. в масле, мм |

| Закалка | 50 | 15-25 |

Физические свойства

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 214 | 207 | 176 | |||||||

| Модуль упругости при сдвиге кручением G, ГПа | 83 | 74 | 65 | |||||||

| Коэффициент теплопроводности Вт/(м ·°С) | 47 | 43 | 40 | 36 | ||||||

| Температура испытания, °С | 20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 |

| Коэффициент линейного расширения (a, 10-6 1/°С) | 11. 3 3 | 12.0 | 12.9 | 13.7 | 14.2 | 14.6 |

Зарубежные аналоги Стали 35Х

Поделиться:

Просмотров: 911

Сталь 35Х: Расшифровка марки | ООО «Сталь-Максимум»

- Главная

- Справочник

- Марки сталей org/ListItem”> 35Х

Все профилиКругКруг калиброванный

Все размеры16

| Фото | Профиль | Марка стали | Размер, мм | Наличие, тн | Цена, ₽ | Заказ |

|---|---|---|---|---|---|---|

| Круг | 35Х | 16 | По запросу | По запросу | Заказать | |

| Круг калиброванный | 35Х | 16 | По запросу | По запросу | Заказать |

Сталь 35Х — Расшифровка

|

Марка стали |

Вид поставки Поковки – ГОСТ 8479–70. |

||||||||||||||||||||||||||||||||||||||

|

35Х

|

|||||||||||||||||||||||||||||||||||||||

|

Массовая доля элементов, % по ГОСТ 4543–71 |

Температура критических точек, ºС |

||||||||||||||||||||||||||||||||||||||

|

C |

Si |

Mn |

S |

P |

Cr |

Ni |

Mo |

N |

Cu |

Ас1 |

Ас3 |

Аr1 |

Аr3 |

||||||||||||||||||||||||||

|

0,31– 0,39 |

0,17–0,37 |

0,50–0,80 |

≤ 0,035 |

≤ 0,035 |

0,80– 1,10 |

≤ 0,30 |

– |

≤ 0,008 |

≤ 0,30 |

743 |

782 |

693 |

730 |

||||||||||||||||||||||||||

|

Механические свойства при комнатной температуре

|

|||||||||||||||||||||||||||||||||||||||

|

НД |

Режим термообработки |

Сечение, мм |

σ0,2, Н/мм2 |

σВ, Н/мм2 |

δ, % |

Ψ, % |

KCU, Дж/см2 |

HRC |

НВ |

||||||||||||||||||||||||||||||

|

Операция |

t, ºС |

Охлаждающая среда |

не менее |

||||||||||||||||||||||||||||||||||||

|

ГОСТ 4543–71 |

Отжиг |

850 |

С печью |

Свыше 5 до 250 |

Не определяются |

≤ 197 |

|||||||||||||||||||||||||||||||||

|

Закалка Отпуск |

845–875 450–550 |

Масло Вода или масло |

До 80 Свыше 80 до 150 Свыше 150 до 250 |

735 735 735 |

910 910 910 |

11 9 8 |

45 40 35 |

69 62 59 |

|||||||||||||||||||||||||||||||

|

ГОСТ 8479–70 |

Закалка Отпуск |

850–870 560–640 |

Вода или масло Вода, воздух или печь |

До 100 100–300 |

490 395 |

655 615 |

16 15 |

45 40 |

59 54 |

212–248 187–229 |

|||||||||||||||||||||||||||||

|

ДЦ |

Поверхностная закалка с нагревом ТВЧ и низкий отпуск |

Вода, водный раствор глицерина или масло |

Повер- хности 38–56 |

||||||||||||||||||||||||||||||||||||

|

Поверхностная закалка с нагревом газовым пламенем |

Воздух, затем вода |

Повер- хности ≥ 40 |

|||||||||||||||||||||||||||||||||||||

|

Назначение. |

|||||||||||||||||||||||||||||||||||||||

|

Предел выносливости, Н/мм2 |

Состояние стали |

Ударная вязкость, KCU, Дж/см2, при t, ºС |

Термообработка |

||||||||||||||||||||||||||||||||||||

|

σ-1 |

τ-1 |

+ 20 |

0 |

– 25 |

– 40 |

– 60 |

– 70 |

||||||||||||||||||||||||||||||||

|

362 |

240 |

При σВ = 690 Н/мм2 |

101 |

– |

69 |

– |

– |

48 |

Закалка 860 ºС, масло, отпуск 580 ºС. |

||||||||||||||||||||||||||||||

|

Технологические характеристики

|

|||||||||||||||||||||||||||||||||||||||

|

Ковка |

Охлаждение поковок, изготовленных |

||||||||||||||||||||||||||||||||||||||

|

Вид полуфабриката |

Температурный интервал ковки, ºС |

из слитков |

из заготовок |

||||||||||||||||||||||||||||||||||||

|

Размер сечения, мм |

Условия охлаждения |

Размер сечения, мм |

Условия охлаждения |

||||||||||||||||||||||||||||||||||||

|

Слиток Заготовка |

1250–800 1250–800 |

Поковки всех размеров: ответственного назначения |

Отжиг с перекристаллизацией, два переохлаждения, отпуск |

До 350 |

На воздухе |

||||||||||||||||||||||||||||||||||

|

остальные |

Отжиг низкотемпературный, одно переохлаждение |

||||||||||||||||||||||||||||||||||||||

|

Свариваемость |

Обрабатываемость резанием |

Флокеночувствительность

|

|||||||||||||||||||||||||||||||||||||

|

Ограниченно свариваемая. Способы сварки: РД, РАД, АФ, ЭШ и КТ. Рекомендуются подогрев и последующая термообработка. |

В состоянии закалки и отпуска при 163 НВ, σВ = 620 Н/мм2 К√ = 1,0 (твердый сплав), К√ = 0,95 (быстрорежущая сталь) |

Мало чувствительна |

|||||||||||||||||||||||||||||||||||||

|

Склонность к отпускной хрупкости |

|||||||||||||||||||||||||||||||||||||||

|

Склонна |

|||||||||||||||||||||||||||||||||||||||

Другие стали низколегированные

Продукция на сайте по марке 35Х

Оставьте заявку и получитеактуальные цены и сроки поставки Ответим в течение 15 минут. Предложение будет у вас в течение 24 часов

Отправляя форму, я соглашаюсь с политикой о персональных данных

Сталь 35: аналоги, свойства, характеристики

Характеристика стали 35

Углеродистая качественная сталь конструкционная. Производится в виде самого разнообразного металлопроката: от профилей из сортовой и фасонной группы до проволоки, поковок и ленты. Прокат из этой стали может поставляться без термической обработки, после контролируемой прокатки или нормализации, а также с улучшенной отделкой поверхности. Данная марка также применяется для сварно-литых и сварно-кованых конструкций.

Производится в виде самого разнообразного металлопроката: от профилей из сортовой и фасонной группы до проволоки, поковок и ленты. Прокат из этой стали может поставляться без термической обработки, после контролируемой прокатки или нормализации, а также с улучшенной отделкой поверхности. Данная марка также применяется для сварно-литых и сварно-кованых конструкций.

Химические свойства

Нелегированная среднеуглеродистая сталь. Согласно с ДСТУ 7809 массовая доля никеля, меди и остаточных примесей серы и фосфора не должна превышать значения, указанные ниже в следующей таблице. Но для стали 35, предназначенной для производства патинированной проволоки, количество содержания марганца должно быть в пределах 0,30…0,60%, меди – не более 0,20%, хрома и никеля – не более 0,15%. Концентрация азота зависит от способа выплавки.

Химический состав стали 35 в процентном соотношении по ДСТУ 7809

|

C |

Si |

Mn |

Ni |

S |

P |

Cr |

Cu |

As |

N |

Fe |

|

0,32…0,40 |

0,17…0,37 |

0,50…0,80 |

до 0,30 |

до 0,035 |

до 0,030 |

до 0,3 |

до 0,25 |

до 0,08 |

до 0,008 |

̴ 98 |

Приблизительный состав сплава

Физико-механические свойства стали 35

За счет повышенного содержания углерода сталь обладает улучшенными параметрами прочности и пониженной пластичностью. А чувствительность к перегреву и закаливаемости ухудшает и так не очень хорошую свариваемость ее металла.

А чувствительность к перегреву и закаливаемости ухудшает и так не очень хорошую свариваемость ее металла.

Несмотря на то, что сталь относится к ограниченно свариваемым материалам, она не проявляет склонности к отпускной хрупкости и образованию флокенов. Может упрочняться посредством разных видов термической обработки и в горячекатаном состоянии подвергаться различным видам механической обработки.

Физико-механические свойства стали 35 после нормализации по ДСТУ 7809

|

Марка стали |

σв, МПа |

σ0.2, МПа |

δ5, % |

Ψ, % |

|

35 |

530 |

315 |

20 |

45 |

Применение

Благодаря оптимальному сочетанию невысокой цены и универсальных технологических качеств сталь 35 находит широкое применение как строительный и конструкционный материал. В качестве сортового и фасонного проката она используется при создании металлоконструкций зданий и сооружений.

В качестве сортового и фасонного проката она используется при создании металлоконструкций зданий и сооружений.

Из нее изготавливают болты, шпильки и другой крепеж для водогрейных и паровых котлов, а также другие конструктивные детали невысокой прочности и различные элементы оборудования, в том числе работающие при повышенных напряжениях:

- оси, серьги, косые и сферические шайбы;

- диски, крышки и шпиндели;

- втулки и цилиндры;

- хомуты;

- звездочки и кулачки;

- маховики и балансиры;

- траверсы, тяги, валы, пальцы, кулачки, штоки.

Аналоги стали 35 в международной практике

|

Болгария |

C35E |

|

ЕС |

1.0501, 1.1181 |

|

Италия |

1C35, C38 |

|

КНР |

ML35, ZG270-500 |

|

Польша |

D35 |

|

США |

1034, 1. |

|

Чехия |

12040 |

|

Южная Корея |

SM35C |

|

Япония |

S35, S38C, SWRCh45K |

Сталь конструкционная легированная 35Х – характеристики, свойства, аналоги

Мы работаем по будням с 9:00 до 18:00

Прием заявок по телефону – круглосуточно

- + 7 (812) 640-28-30

- + 7 (812) 441-23-33

- + 7 (812) 640-28-30

- + 7 (812) 441-23-33

На данной страничке приведены технические, механические и остальные свойства, а также характеристики стали марки 35Х.

Марка: 35Х

Классификация материала: Сталь конструкционная легированная

Применение: Оси, валы, шестерни, кольцевые рельсы и другие улучшаемые детали.

Химический состав материала 35Х в процентном соотношении

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.31 – 0.39 | 0.17 – 0.37 | 0.5 – 0.8 | до 0.3 | до 0.035 | до 0.035 | 0.8 – 1.1 | до 0.3 |

Механические свойства 35Х при температуре 20

oС| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж / м2 | – |

| Пруток, ГОСТ 4543-71 | Ø- 25 | 910 | 735 | 11 | 45 | 690 | Закалка 860oC, масло, Отпуск 500oC, вода, | |

| Поковки | до 100 | 655 | 490 | 16 | 45 | 590 | Закалка и отпуск | |

| Поковки | 100 – 300 | 615 | 395 | 15 | 40 | 540 | Закалка и отпуск |

Технологические свойства 35Х

| Свариваемость: | ограниченно свариваемая. |

| Флокеночувствительность: | малочувствительна. |

| Склонность к отпускной хрупкости: | склонна. |

Расшифровка обозначений, сокращений, параметров

| Механические свойства : | |

| sв | – Предел кратковременной прочности , [МПа] |

| sT | – Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | – Относительное удлинение при разрыве , [ % ] |

| y | – Относительное сужение , [ % ] |

| KCU | – Ударная вязкость , [ кДж / м2] |

| HB | – Твердость по Бринеллю , [МПа] |

Физические свойства : | |

| T | – Температура, при которой получены данные свойства , [Град] |

| E | – Модуль упругости первого рода , [МПа] |

| a | – Коэффициент температурного (линейного) расширения (диапазон 20o– T ) , [1/Град] |

| l | – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | – Плотность материала , [кг/м3] |

| C | – Удельная теплоемкость материала (диапазон 20o– T ), [Дж/(кг·град)] |

| R | – Удельное электросопротивление, [Ом·м] |

Свариваемость : | |

| без ограничений | – сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | – сварка возможна при подогреве до 100-120 град. и последующей термообработке и последующей термообработке |

| трудносвариваемая | – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг |

Другие марки из этой категории:

Обращаем ваше внимание на то, что данная информация о марке 35Х, приведена в ознакомительных целях. Параметры, свойства и состав реального материала марки 35Х могут отличаться от значений, приведённых на данной странице. Более подробную информацию о марке 35Х можно уточнить на информационном ресурсе Марочник стали и сплавов. Информацию о наличии, сроках поставки и стоимости материалов Вы можете уточнить у наших менеджеров. При обнаружении неточностей в описании материалов или найденных ошибках просим сообщать администраторам сайта, через форму обратной связи. Заранее спасибо за сотрудничество!

35Х :: Металлические материалы: классификация и свойства

Сталь 35Х ГОСТ 4543-71

Группа стали – хромистая

Массовая доля элементов, % | ||||||||

Углерод | Кремний | Марганец | Хром | Никель | Молибден | Алюминий | Титан | Ванадий |

0,31-0,39 | 0,17-0,37 | 0,50-0,80 | 0,80-1,10 | – | – | – | – | – |

Ac1 | Ac3(Acm) | Ac3(Arcm) | Ar1 | Mн |

743 | 782 | 730 | 693 | 360 |

Число твердости, НВ, не более | |

Отожженный или высокоотпущенный прокат | 197 |

Нагартованный прокат | 255 |

Термообработка | Передел текучести σт, Н/мм2 (кгс/мм2) не менее | Временное сопротивление σв, Н/мм2 (кгс/мм2) | Относительное удлинение δ5,% | Относительное сужение ψ, % | Ударная вязкость KCU, Дж/см2 (кгс·м/см2) | Размер сечения заготовок для термической обработки (диаметр круга или сторона квадрата), мм | |||||

Закалка | Отпуск | ||||||||||

Температура, оС | Среда охлаждения | Температура, оС | Среда охлаждения | ||||||||

1-й закалки или нормализации | 2-й закалки | ||||||||||

не менее | |||||||||||

860 | – | Масло | 500 | Вода или масло | 735(70) | 910(93) | 11 | 45 | 69(7) | 25 | |

Температура отпуска, ºС | Предел текучести ,σ0,2 МПа | Временное сопротивление σв, МПа | Относительное удлинение δ5 | Относительное сужение ψ | KCU, Дж/см2 |

% | |||||

Закалка 850 ºС | |||||

500 600 700 | 880 680 540 | 980 830 710 | 15 19 24 | 53 61 68 | 98 127 166 |

Температура испытания, ºС | Временное сопротивление σв, МПа | Относительное удлинение δ5 | Относительное сужение ψ |

% | |||

Закалка 880 ºС,

масло. | |||

20 200 300 400 | 460 390 360 310 | 690 700 670 540 | 28 22 22 24 |

Сечение, мм | Предел текучести, σ0,2 | Временное сопротивление σв, | Относительное удлинение δ5 | Относительное сужение ψ | KCU, Дж/см2 | HB |

МПа | % | |||||

не менее | ||||||

Нормализация 850 ºС. | ||||||

30 50 | 760 650 | 880 820 | 15 15 | 50 50 | 78 78 | 263 248 |

Нормализация 850 ºС. Отпуск 660 ºС, воздух. Закалка 850 ºС, вода. Отпуск 610 ºС, вода или масло | ||||||

80 120 160 240 | 550 490 450 390 | 740 700 670 630 | 15 15 15 15 | 50 50 50 50 | 78 59 59 59 | 217 207 197 187 |

Предел выносливости | n | ||

σв, МПа | σ-1, МПа | τ-1, МПа | |

690 | 362 | 240 | 106 |

Температура, ºС | Термообработка | ||

20 | -25 | -70 | |

Ударная вязкость KCU, Дж/см2 | |||

101 | 69 | 48 | Закалка

860 ºС, масло. |

Расстояние от торца, мм | Примечание | ||||||||||

1,5 | 3 | 4,5 | 6 | 7,5 | 9 | 10,5 | 12 | 13,5 | 18 | ||

Прокаливаемость | |||||||||||

44,5-55 | 42,5-54 | 40,5-53,5 | 36,5-53 | 32-51,5 | 29-48,5 | 28-45,5 | 25-43,5 | 23-40,5 | 20-36 | Твердость для полос прокаливаемости, HRCЭ | |

Термообработка | Количество мартенсита, % | Критический диаметр в масле, мм |

Закалка | 50 | 15-25 |

Заменитель

– стали: 40Х, 35ХР.

Температура ковки, ºС:

начала 1250,

конца 800.

Свариваемость – ограничено свариваемая; способы сварки: РДС, ЭШС. Рекомендуется подогрев и последующая термообработка. КТС – рекомендуется последующая термообработка.

Обрабатываемость резанием – в горячекатаном состоянии при HB 163 и σв=610 МПа, КV б. ст =0,95.

Флокеночувствительность – малочувствительна.

Склонность к отпускной хрупкости – склонна.

Назначение: оси, валы, шестерни, кольцевые рельсы и другие улучшаемые детали.

Полосы прокаливаемости

По требованию потребителя, указанному в заказе, пачки, концы или торцы горячекатаных и кованых прутков, а по согласованию изготовителя с потребителем и калиброванных прутков из стали всех марок в зависимости от группы должны маркироваться краской в соответствии с таблицей

Сортамент:

# 35 х 500 футов. Катушка, цепь из оцинкованной стали, БЕСПЛАТНАЯ доставка!

# 35 X 500 футов.

Катушка, цепь из оцинкованной стали, БЕСПЛАТНАЯ доставка!

Катушка, цепь из оцинкованной стали, БЕСПЛАТНАЯ доставка!Нет отзывов

# 35 х 500 футов. Катушка, цепь из оцинкованной стали, БЕСПЛАТНАЯ доставка!

Поля формы оценки продуктаРейтинг * Обязательно Выбрать Рейтинг1 звезда (худший)2 звезды3 звезды (средний)4 звезды5 звезд (лучший)

Имя

Электронная почта ТРЕБУЕТСЯ Требуется

Тема отзыва ТРЕБУЕТСЯ Требуется

комментариев ТРЕБУЕТСЯ Требуется

$603,00

Катушка

Артикул №

38-603R

Бесплатная доставка!

Описание

| Цепь из оцинкованной стали Эта цепь соответствует требованиям Fed Spec RR-C-271 Type II, Class 3 , а также всем стандартам ASTM и NACM | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Таблица размеров

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Лоток с обрезанными краями 35 x 27 x 1,5 см, нержавеющая сталь 18/10: Stellinox

Ссылка:

Марка:

16 других продуктов из той же категории:

€22,83

22,83 € (без НДС)

Полуглубокая прямоугольная тарелка из нержавеющей стали 18 % для холодных прилавков. Сделано в Тьере, Франция, компанией Stellinox.

Примеры фасовки холодного счетчика.

Вы ищете форму для запекания из нержавеющей стали диаметром 50 см? вы можете использовать это. ..

..

€8,08

8,08 € (без учета налогов)

Небольшой поднос из нержавеющей стали, поднос для денег, поднос для любезностей, 20 x 16 см. Нержавеющая сталь 18%, стандартная полировка, толщина 0,8 мм. Благодаря своему небольшому размеру его также можно использовать в качестве лотка для купюр в ресторанах, для презентаций/…

€36,02

36,02 € (без НДС)

Блюдо из нержавеющей стали 18% для холодных столов 72,5 x 22,5 см, высота 2 см. Толщина тяжелого диапазона 12/10th. Эти блюда специально предназначены для демонстрации блюд в длину: рыбы (лосось) и мяса (ребрышки). …

27,07 €

27,07 € (без НДС)

Решетка из нержавеющей стали 18/10 для лотка с обрезанными краями. 3 размера.

Изготовлено в Тьере, Франция, компанией Stellinox. Артикул 381463 подходит для 383452 и 383462

Артикул 383467 подходит для 363348 и 360349Артикул 383469 подходит для 365350.

Артикул 381463 подходит для 383452 и 383462

Артикул 383467 подходит для 363348 и 360349Артикул 383469 подходит для 365350.

€11,73

11,73 € (без НДС)

Блюдо для холодного стола: прямоугольная форма для запекания из нержавеющей стали 32 x 18 см, высота 2 см, объем 0,5 л. Нержавеющая сталь 18 %, стандартная полировка. Изготовлено в Тьере, Франция, компанией Stellinox

.€28,42

28,42 € (без НДС)

Позволяет презентовать выпечку или пиццу, даже на холодных прилавках, позволяя ставить и перетаскивать блюдо под него, чтобы завершить презентацию. Подставка из нержавеющей стали 18/10, пластина из нержавеющей стали 18%. Сделано в Тьере,…

€40,45

40,45 € (без НДС)

Круглый поднос из нержавеющей стали с двумя массивными ручками из нержавеющей стали. Диаметр 45 см, высота 4 см, объем 7 л.

Идеально подходит для паэльи и квашеной капусты, изготовлена из нержавеющей стали 18%.

Две массивные ручки.

Изготовлено в Тьере, Франция, компанией Stellinox.

Диаметр 45 см, высота 4 см, объем 7 л.

Идеально подходит для паэльи и квашеной капусты, изготовлена из нержавеющей стали 18%.

Две массивные ручки.

Изготовлено в Тьере, Франция, компанией Stellinox.

€13,78

13,78 € (без НДС)

Сковорода для разделки мяса половинчатая из нержавеющей стали, 2 литра, 26 x 19см Нержавеющая сталь 18%, стандартная полировка. Изготовлено в Тьере, Франция, компанией Stellinox.

€23,05

23,05 € (без НДС)

Сковорода для разделки мяса половинчатая из нержавеющей стали, 4,5 литра, 36,5 x 27 см Нержавеющая сталь 18%, стандартная полировка. Изготовлено в Тьере, Франция, компанией Stellinox

.€12.00

€12,00 (без учета налогов)

Поднос из нержавеющей стали, подарочный поднос, 30 x 21 см, высота 1 см. Нержавеющая сталь 18 % стандартная полировка – Толщина 0,8 мм. Его также можно использовать в холодных прилавках.

Сделано в Тьере, Франция, компанией Stellinox 9.0009

Нержавеющая сталь 18 % стандартная полировка – Толщина 0,8 мм. Его также можно использовать в холодных прилавках.

Сделано в Тьере, Франция, компанией Stellinox 9.0009

€33,79

33,79 € (без НДС)

Поднос со срезанными углами для холодных столов, 42 x 27 см, высота 1,5 см. Нержавеющая сталь 18/10, толщина 1 мм, блестящий полированный край, стандартная полировка внутри. Срезанные углы облегчают выемку и перемещение посуды в шкаф,…

€41,69

41,69 € (без НДС)

Полуглубокая прямоугольная тарелка из нержавеющей стали 18 % для холодных прилавков. Сделано в Тьере, Франция, компанией Stellinox. Примеры фасовки холодного счетчика. Вы ищете форму для запекания из нержавеющей стали диаметром 50 см? Вы можете использовать это…

€56,42

56,42 € (без НДС)

Подставка для торта с основанием из нержавеющей стали 18/10, противнем из нержавеющей стали 18 %. Позволяет презентовать выпечку или пиццу даже на холодных прилавках. 3 размера и 3 высоты.

Изготовлено в Тьере, Франция, компанией Stellinox.

Позволяет презентовать выпечку или пиццу даже на холодных прилавках. 3 размера и 3 высоты.

Изготовлено в Тьере, Франция, компанией Stellinox.

€48,68

48,68 € (без НДС)

Подставка для торта с основанием из нержавеющей стали 18/10, противнем из нержавеющей стали 18 %. Позволяет презентовать выпечку или пиццу даже на холодных прилавках. 3 размера и 3 высоты. Изготовлено в Тьере, Франция, компанией Stellinox.

€5,49

5,49 € (без НДС)

Прямоугольная форма для запекания из нержавеющей стали; блюдо для холодильной витрины, 17 х 11 см, В 1,9 см, объем 0,25 л. Нержавеющая сталь 18 %, стандартная полировка. Подходит для блюд самообслуживания, арт. номер 354320, 354319…

€23,71

23,71 € (без учета налогов)

Посуда из нержавеющей стали 18 % для приготовления пищи – необходимый кухонный аксессуар для уборки рабочей поверхности на кухне, транспортировки и хранения приготовленных блюд: овощей для нарезки, мяса, рыбы. ..

Сделано в Тьере, Франция, компанией…

..

Сделано в Тьере, Франция, компанией…

Покупатели, купившие этот товар, также купили:

€19,44

19,44 € (без НДС)

Лоток из меламина черный внутри красный GN 1/4. Не подходит для духовок и микроволновых печей.

€38,74

38,74 € (без НДС)

Овальное блюдо из нержавеющей стали 50 x 32 см. Нержавеющая сталь 18/10 — блестящая полировка. Изготовлено в Тьере, Франция, компанией Stellinox 9.0009

€37,80

37,80 € (без НДС)

Универсальная тарелка из нержавеющей стали 18 % или 18/10 и решетка из нержавеющей стали 18/10. 3 размера. Изготовлено в Тьере, Франция, компанией Stellinox.

€42,14

42,14 € (без НДС)

Блюдо для рыбы, длинное и широкое блюдо из нержавеющей стали, 60 x 27,5 см. Нержавеющая сталь 18/10 блестящая полировка, толщина 1 мм. Изготовлено в Тьере, Франция, компанией Stellinox.

Нержавеющая сталь 18/10 блестящая полировка, толщина 1 мм. Изготовлено в Тьере, Франция, компанией Stellinox.

€29,98

29,98 € (без НДС)

Поднос со срезанными углами для холодных столов, 35 x 18 см, высота 3 см. Нержавеющая сталь 18/10 блестящая полированная кромка, стандартная полировка внутри, толщина 1 мм. Срезанные углы облегчают извлечение и перемещение посуды на морозе…

€33,79

33,79 € (без НДС)

Поднос со срезанными углами для холодных столов, 42 x 27 см, высота 1,5 см. Нержавеющая сталь 18/10, толщина 1 мм, блестящий полированный край, стандартная полировка внутри. Срезанные углы облегчают извлечение и перемещение посуды в шкафу,…

€27,66

27,66 € (без НДС)

Поднос со срезанными углами для холодных столов, нержавеющая сталь 18/10, 42 x 18 см, высота 1,5 см. Нержавеющая сталь 18/10 толщиной 1 мм. Блестящий полированный край, стандартная полировка внутри. Также доступен из нержавеющей стали 18%, арт. №….

Нержавеющая сталь 18/10 толщиной 1 мм. Блестящий полированный край, стандартная полировка внутри. Также доступен из нержавеющей стали 18%, арт. №….

Недавно просмотренные

33,76 € (без учета налогов)

€33,76

Поднос со срезанными углами для холодных столов, 35 x 27 см, высота 1,5 см. Нержавеющая сталь 18/10 блестящая полированная кромка, стандартная полировка внутри, толщина 1 мм. Также доступен из нержавеющей стали 18%, арт. номер 360454 Срезанные углы…

Wesco Industrial Products 278762 23″ x 35″ x 38 1/2″ Стальная тележка со складной платформой, 400 фунтов

Рейтинг 1 из 5 звезд

Читать 1 отзыв /каждыйДоставка со скидкой с Plus

Возврат до 8,10 долларов США (810 баллов) с помощью кредитной карты Visa® Webstaurant Rewards

- Впечатляющая вместимость 400 фунтов

- Складная ручка позволяет компактно хранить груз он не будет скользить

- Виниловый бампер по периметру предотвращает повреждение стен и мебели

- (4) 8-дюймовые пневматические ролики для плавного перемещения

Код UPC:400013702210

Доставка:Обычно отправляется в течение 3-5 рабочих дней

View all Wesco Industrial Products Platform Trucks

| Wesco Industrial Products 278762 Specs | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Width | 23 Inches | ||||||||||||

| Высота | 38 1/2 дюйма | ||||||||||||

| Размер колеса | 91 дюйм0 8 дюймов0052 | ||||||||||||

| Handle | Continuous Handle | ||||||||||||

| Type | Folding Platform Trucks Platform Trucks | ||||||||||||

| А – Глубина | Н/Д 12 дюймов |

| B — Ширина фланца | Н/Д 3,767 дюйма |

| C – Толщина стенки | Н/Д 0,467 дюйма |

| Расчетный вес на фут | Н/Д 35,0 фунтов |

| Расчетный вес 20 футов. Длина | Н/Д 700 фунтов |

| Расчетный вес 30 футов. Длина | Н/Д 1050 фунтов |

| Расчетный вес 40 футов. Длина | Н/Д 1400 фунтов |

| Расчетный вес 60 футов. Длина | Н/Д 2100 |

Анализ

Н/Д

Углерод .26 Макс. |

Приложения

Н/Д

Для использования в клепаных, болтовых или сварных конструкциях мостов и зданий, а также для общих строительных целей. |

Механические свойства

Н/Д

Требования ASTM A 36: |

Свариваемость

Н/Д Эти формы легко свариваются всеми способами сварки, а полученные сварные швы и соединения имеют исключительно высокое качество. Марка используемой сварочной проволоки зависит от толщины сечения, конструкции, требований к обслуживанию и т. д. |

Industrial Tube and Steel Corporation

Допуск на запас железа Dura-Bar® и гарантированные размеры очистки

| Припуски на складе – чугунные круглые (G2, 65-45-12, 80-55-06, 100-70-03, Ni-Resist) | ||||||

|---|---|---|---|---|---|---|

| Номинальный диаметр Размер прутка | Серый (G2) | 65-45-12 Ковкий | 80-55-06 Ковкий | 100-70-03 Ковкий | Нирезист | Изменение (+/-) Все сорта |

| 0,750–1,250 дюйма | 0,085 дюйма | 0,088″ | 0,088″ | 0,088″ | 0,088″ | 0,017 дюйма |

| 1,251 – 2,000″ | 0,090″ | 0,095 дюйма | 0,090 дюйма | 0,090 дюйма | 0,095 дюйма | 0,024 дюйма |

| 2,001 – 3,000″ | 0,110″ | 0,118″ | 0,113 дюйма | 0,108 дюйма | 0,118″ | 0,030 дюйма |

| 3,001–3,250 дюйма | 0,110″ | 0,136 дюйма | 0,131 дюйма | 0,126 дюйма | 0,136 дюйма | 0,038 дюйма |

| 3,251 – 4,000″ | 0,125 дюйма | 0,136 дюйма | 0,131 дюйма | 0,126 дюйма | 0,136 дюйма | 0,038 дюйма |

| 4,001 – 4,500″ | 0,140 дюйма | 0,154 дюйма | 0,149 дюйма | 0,144 дюйма | 0,154 дюйма | 0,048 дюйма |

| 4,501 – 5,000″ | 0,140 дюйма | 0,154 дюйма | 0,144 дюйма | 0,134 дюйма | 0,154 дюйма | 0,048 дюйма |

| 5,001 – 6,000″ | 0,155 дюйма | 0,172 дюйма | 0,162 дюйма | 0,152 дюйма | 0,172 дюйма | 0,055 дюйма |

6. 001 – 7.000″ 001 – 7.000″ | 0,170 дюйма | 0,190 дюйма | 0,180″ | 0,170 дюйма | — | 0,062 дюйма |

| 7.001 – 8.000″ | 0,190 дюйма | 0,213 дюйма | 0,203 дюйма | 0,183 дюйма | — | 0,085 дюйма |

| 8,001 – 9,000″ | 0,216 дюйма | 0,242 дюйма | 0,232 дюйма | 0,212 дюйма | — | 0,108 дюйма |

| 9.001 – 10.000″ | 0,254 дюйма | 0,283 дюйма | 0,273 дюйма | 0,253 дюйма | — | 0,129 дюйма |

| 10.001 – 11.000″ | 0,400″ | 0,432 дюйма | 0,422 дюйма | — | — | 0,150 дюйма |

| 11.001 – 16.000″ | 0,582 дюйма | 0,623 дюйма | 0,608 дюйма | — | — | 0,206 дюйма |

16. 001 – 18.000″ 001 – 18.000″ | 0,762 дюйма | 0,815 дюйма | 0,795 дюйма | — | — | 0,262 дюйма |

| 18.001 – 20.000″ | 0,762 дюйма | 0,819 дюйма | 0,799 дюйма | — | — | 0,262 дюйма |

| 21,640 – 26,560″ ** | 0,980 дюймов | 0,980 дюйма | 0,980 дюйма | — | — | — |

| 29 500 дюймов *** | 0,250 дюйма | 0,250 дюйма | 0,250 дюйма | — | — | — |

Круглые прутки изготавливаются с достаточным припуском по наружному диаметру, чтобы гарантировать чистоту при номинальных размерах. Припуск на припуск зависит от диаметра стержня. Пример: 3,00 дюйма + 0,118 дюйма = 3,118 дюйма. Допуск составляет +/- 0,030 дюйма. Максимальный размер = 3,148. Минимальный размер = 3,088. Бар 3000 дюймов гарантированно заканчивается на 3000 дюймов. | ||||||

| ** – Мин. Допустимый запас составляет 0,480 дюйма. Макс. допустимый запас составляет 1,480 дюйма. | ||||||

| *** – Допуск на наружный диаметр токарной обработки составляет +0,080 дюйма/-0 дюймов, а размер поверхности на 0,250 дюйма меньше наружного диаметра токарной обработки | ||||||

| Припуски на складе — чугунные трубы (серые, ковкие или нирезистивные) | ||

|---|---|---|

| Номинальный наружный диаметр | Минимальная толщина стенки | Общая минимальная толщина стенки |

| 0,000″ – 3,000″ | 0,562 дюйма | 1,125 дюйма |

| 3,001″ – 6,000″ | 0,625 дюйма | 1,250 дюйма |

| 6,001″ – 12,000″ | 0,687 дюйма | 1,375 дюйма |

| 12.001″ – 16.000″ | 0,750 дюйма | 1 500 дюймов |

| Пример: | 3000 дюймов в литом состоянии x 2000 дюймов внутренний диаметр | |

| Фактический: | Наружный диаметр 3,110 дюйма x внутренний диаметр 1,750 дюйма. | |

| Общая толщина стенки | 3,110″ – 1,750″ = 1,360″ | |

| Толщина одной стенки | 1,360 дюйма / 2 = 0,680 дюйма | |

| Минимальная толщина стенки основана на фактическом внешнем диаметре. и И.Д. Клиенту, которому требуется внешний диаметр 3,00 дюйма x внутренний диаметр 2,00 дюйма. трубка получит трубку с наружным диаметром 3,110 дюйма и внутренним диаметром 1,750 дюйма. | ||

| Трепанированные трубы имеют длину 72 дюйма, но могут быть изготовлены и большей длины по запросу. трепанированные. Трубы продаются с зачистным припуском по внутреннему и внешнему диаметру. См. Допуски на складе для круглых труб для наружного диаметра. Допуск концентричности между внутренним и наружным диаметрами составляет 0,250 дюйма. | ||

| Припуски на чистку – Чугунные прямоугольники и квадраты (65-45-12, 80-55-06, G2) | |||||

|---|---|---|---|---|---|

| Высота | Соотношение (ширина:высота) | ||||

| 0,000 – 1,999 | 2. 000 – 2.999 000 – 2.999 | 3.000 – 4.999 | 5.000 – 7.999 | 8000 и выше | |

| 0,750–1,500 дюйма | 0,090 дюйма | 0,100 дюйма | 0,125 дюйма | 0,188 дюйма | 0,188″ |

| 1,501–2,500 дюйма | 0,090 дюйма | 0,100 дюйма | 0,125 дюйма | 0,188″ | 0,188″ |

| 2,501 – 4,000″ | 0,100 дюйма | 0,188″ | 0,250 дюйма | 0,250 дюйма | — |

| 4,001 – 6,000″ | 0,112 дюйма | 0,188″ | 0,250 дюйма | — | — |

| 6.001 – 8.500″ | 0,125 дюйма | 0,250 дюйма | 0,250 дюйма | — | — |

| 8,501 – 11,500″ | 0,188″ | 0,250 дюйма | — | — | — |

| 11,501 – 13,999″ | 0,250 дюйма | — | — | — | — |

14. 000 – 20.000″ 000 – 20.000″ | 0,500 дюйма | — | — | — | — |

| Прямоугольники изготавливаются по реальным размерам. При заказе необходимо учитывать остатки на складе. Пример: 8,00” x 21,00” закончатся до 7,50” x 20,50”. Припуск на чистку на сторону составляет 0,250 дюйма. Ниже приведены минимальные нормы запасов для очистки. | |||||

| Припуски на чистку – Чугунные прямоугольники и квадраты (65-45-12X, 80-55-06X) | |

|---|---|

| Ширина | Снятие припуска на сторону |

| 12.001 – 16.000″ | 0,370 дюйма |

| 16.001 – 20.000″ | 0,450 дюйма |

| 20.001 – 29.500″ | 0,500 дюйма |

Размер припуска на прямоугольные заготовки X марок основан на ширине прутка. При заказе необходимо учитывать остатки на складе. Пример: максимальный размер отделки 20,0 x 25,60 дюймов составляет 19,0 x 24,6 дюйма. Пример: максимальный размер отделки 20,0 x 25,60 дюймов составляет 19,0 x 24,6 дюйма. | |

| Припуски на чистку – Чугунные прямоугольники и квадраты (GX) | |

|---|---|

| Ширина | Снятие припуска с каждой стороны |

| 0,750 – 2,000″ | 0,100 дюйма |

| 2,001 – 4,000″ | 0,140 дюйма |

| 4,001 – 8,000″ | 0,180″ |

| 8.001 – 12.000″ | 0,260 дюйма |

| 12.001 – 16.000″ | 0,300 дюйма |

| 16.001 – 20.000″ | 0,370 дюйма |

| 20.001 – 29.500″ | 0,450 дюйма |

| Прямоугольники класса X основаны на ширине стержня. При заказе необходимо учитывать остатки на складе. Пример: максимальный размер отделки 16,0 x 28,0 дюймов составляет 15,10 x 27,10 дюймов. | |

| Допуск на изгиб и изгиб |

|---|

Допуск на изгиб и изгиб составляет 1/8 дюйма на 6-футовую секцию. |

Допуски для квадратных и прямоугольных труб A500

| ДОПУСКИ КВАДРАТНЫХ И ПРЯМОУГОЛЬНЫХ ТРУБ (ASTM A-500 КЛАССЫ A, B, C И D) | ||||

|---|---|---|---|---|

| Механические свойства | ||||

| АСТМ А500 | ||||

| Класс А | Класс B | Марка C | Марка D | |

| Прочность на растяжение (мин. PSI) | 45 000 | 58 000 | 62 000 | 58 000 |

| Предел текучести (мин. PSI) | 39 000 | 46 000 | 50 000 | 36 000 |

| Удлинение на 2 дюйма (мин. %) | 25* | 23** | 21*** | 23** |

* Применяется к указанным толщинам стенок (t), равным или превышающим 0,120 дюйма. Для более легких указанных толщин стенок значения минимального удлинения рассчитываются по формуле: % удлинения в 2 дюймах = 56t+17,5, округленное до ближайший процент. Для более легких указанных толщин стенок значения минимального удлинения рассчитываются по формуле: % удлинения в 2 дюймах = 56t+17,5, округленное до ближайший процент. | ||||

| ** Применяется к указанной толщине стенки (t), равной или большей 0,180 дюйма. Для меньшей указанной толщины стенки минимальные значения удлинения рассчитываются по формуле: % удлинения в 2 дюймах = 61t+12, округленное до ближайшего процента. | ||||

| *** Применяется к указанным толщинам стенок (t), равным или превышающим 0,120 дюйма. Для меньшей указанной толщины стенок минимальные значения удлинения должны быть согласованы с производителем. | ||||

| Типичный химический состав | ||||

|---|---|---|---|---|

| Химия (%) | АСТМ А500 | |||

| Классы A, B и D | Марка С | |||

| Тепловой анализ | Анализ продукта | Тепловой анализ | Анализ продукта | |

| Углерод* | 0,26 Макс. | 0,30 Макс. | 0,23 Макс. | 0,27 Макс. |

| Марганец* | 1,35 Макс. | 1,40 Макс. | 1,35 Макс. | 1,40 Макс. |

| Фосфор | 0,035 Макс. | .045 Макс. | 0,035 Макс. | 0,045 Макс. |

| Сера | 0,035 Макс. | .045 Макс. | 0,035 Макс. | 0,045 Макс. |

| Медь** | 0,20 мин | 0,18 мин. | 0,20 мин | 0,18 мин. |

| * Для каждого снижения на 0,01 процентного пункта ниже установленного максимума для углерода допускается увеличение на 0,06 процентного пункта сверх установленного максимума для марганца, максимум до 1,50% по термическому анализу и 1,60% по анализу продукта . | ||||

| **Если в заказе на поставку указана медьсодержащая сталь | ||||

| ДОПУСКИ НА ВНЕШНИЙ ДИАПАЗОН И ТОЛЩИНУ СТЕНКИ ДЛЯ КВАДРАТНЫХ И ПРЯМОУГОЛЬНЫХ ТРУБ A500 | ||||

|---|---|---|---|---|

| Наибольший наружный размер под ключ (дюймы) | Допуск на внешние размеры, включая выпуклость или вогнутость | Допуск толщины стенки | ||

от 1 до 2-1/2 вкл. | Плюс или минус 0,020″ | Плюс-минус 10 % (исключая зону сварки) | ||

| Свыше 2-1/2 до 3-1/2 вкл. | Плюс или минус 0,025″ | Плюс-минус 10 % (исключая зону сварки) | ||

| От 3-1/2 до 5-1/2, включая | Плюс или минус 0,030″ | Плюс-минус 10 % (исключая зону сварки) | ||

| Более 5-1/2 | Плюс-минус 1% | Плюс-минус 10 % (исключая зону сварки) | ||

ПРИМЕЧАНИЕ. Допустимые отклонения толщины стенок не относятся к углам. Допуски включают допуск на выпуклость или вогнутость. Для прямоугольных сечений допуск, рассчитанный для большего плоского размера, должен также применяться к меньшему плоскому размеру. Этот допуск может быть увеличен на 50 % применительно к меньшему размеру, если отношение размеров поперечного сечения составляет от 1,5 до 3, и на 100 %, если отношение превышает 3. | ||||

| Допуск прямолинейности | |||

|---|---|---|---|

| 1/8 дюйма, умноженное на количество футов общей длины, деленное на 5 |

| Прямоугольность сторон Допуск | |||

|---|---|---|---|

| Смежные стороны структурных пустот могут отклоняться от 90 ° максимум на плюс-минус два градуса. |

| Максимальный допуск на скручивание | |||

|---|---|---|---|

| Более длинный внешний размер (дюймы) | Максимальный скручивание — на 3 фута длины (дюйм) | ||

| от 1 до 1-1/2 вкл. | 0,050 | ||

| От 1-1/2 до 2-1/2 вкл. | 0,062 | ||

| От 2-1/2 до 4 вкл. | 0,075 | ||

От 4 до 6 вкл. | 0,087 | ||

| От 6 до 8 вкл. | 0,100 | ||

| Старше 8 лет | 0,112 | ||

| Изгиб измеряют, удерживая край одного конца квадратной или прямоугольной конструктивной полости на поверочной плите так, чтобы нижняя сторона трубы была параллельна поверочной плите, и отмечая высоту любого угла на противоположном конце нижняя сторона находится над поверхностью пластины. | |||

| Допустимое отклонение — длина фрез | |||

|---|---|---|---|

| 22 фута и менее | Плюс 1/2 дюйма | Минус 1/4″ | |

| Более 22 футов до включительно 44 фута | Плюс 3/4″ | Минус 1/4″ | |

| Допуск радиуса углов | |||

|---|---|---|---|

Для квадратных и прямоугольных конструкционных труб радиус каждого внешнего угла секции не должен превышать трехкратную указанную толщину стенки. |

| Обрабатываемость и свариваемость | |||

|---|---|---|---|

| Может подвергаться большинству обычных операций по изготовлению. Его пластичность хорошая, он хорошо гнется, легко выравнивается, режется, штампуется, развальцовывается и образует фланцы. Также может быть сварен с помощью широко используемых методов и методов. |

Допуски на трубы A500

| ДОПУСКИ ДЛЯ ТРУБ ASTM A500 (КРУГЛЫЕ ТРУБЫ) | ||||

|---|---|---|---|---|

| Механические свойства | ||||

| Класс А | Класс B | Марка C | Марка D | |

| Прочность на растяжение (мин. PSI) | 45 000 | 58 000 | 62 000 | 58 000 |

Предел текучести (мин. PSI) PSI) | 33 000 | 42 000 | 46 000 | 36 000 |

| Удлинение на 2 дюйма (мин. %) | 25* | 23** | 21*** | 23** |

| * Применяется к указанным толщинам стенок (t), равным или превышающим 0,120 дюйма. Для более легких указанных толщин стенок минимальные значения удлинения рассчитываются по формуле: % удлинения в 2 дюймах = 56t+17,5, округляется до ближайшего процента. | ||||

| ** Применяется к указанным толщинам стенок (t), равным или превышающим 0,180 дюйма. Для более легких указанных толщин стенок минимальные значения относительного удлинения должны рассчитываться по формуле: % относительного удлинения в 2 дюймах = 61t+12, округлено до ближайшего процента. | ||||

*** Применяется к указанной толщине стенки (t), равной или более 0,120 дюйма. Для меньшей указанной толщины стенки минимальные значения удлинения должны быть согласованы с производителем. Для меньшей указанной толщины стенки минимальные значения удлинения должны быть согласованы с производителем. | ||||

| Типичный химический состав | ||||

|---|---|---|---|---|

| Химия (%) | АСТМ А500 | |||

| Классы A, B и D | Марка С | |||

| Тепловой анализ | Анализ продукта | Тепловой анализ | Анализ продукта | |

| Углерод* | 0,26 Макс. | 0,30 Макс. | 0,23 Макс. | 0,27 Макс. |

| Марганец* | 1,35 Макс. | 1,40 Макс. | 1,35 Макс. | 1,40 Макс. |

| Фосфор | 0,035 Макс. | .045 Макс. | 0,035 Макс. | 0,045 Макс. |

| Сера | 0,035 Макс. | .045 Макс. | 0,035 Макс. | 0,045 Макс. |

| Медь** | 0,20 мин | 0,18 мин. | 0,20 мин | 0,18 мин. |

| * Для каждого сокращения на 0,01 процентного пункта ниже указанного максимума для углерода допускается увеличение на 0,06 процентного пункта выше указанного максимума для марганца, максимум до 1,50% по данным теплового анализа и 1,60% по анализу продукта . | ||||

| **Если в заказе на поставку указана медьсодержащая сталь | ||||

| Допуск на прямолинейность |

|---|

| 1/8 дюйма, умноженное на количество футов общей длины, деленное на 5 |

| Допустимое отклонение — длина фрез | ||

|---|---|---|

| 22 фута и менее | Плюс 0,50 дюйма | Минус 0,25 дюйма |

| Более 22 футов до включительно 44 фута | Плюс 0,75 дюйма | Минус 0,25 дюйма |

| Допуски на наружный диаметр — труба A500 | |

|---|---|

| 1900″ и меньше НД: | ±0,50% |

2. 000 и больше НД: 000 и больше НД: | ±0,75% |

| Измерения наружного диаметра должны производиться на расстоянии не менее 2 дюймов от любого конца трубы. | |

| Допуски на толщину стенки — труба A500 |

|---|

| ±10% |

Допуски на трубы A53

| Химический состав – Труба ASTM A53 | |||||

|---|---|---|---|---|---|

| Тип S (бесшовный) | Тип E (электросварка сопротивлением) | Тип F (печная сварка труб) | |||

| Класс А | Класс B | Класс А | Класс B | Класс А | |

| Углерод макс. % | 0,25 | 0,3 | 0,25 | 0,3 | 0,3 |

| Марганец % | 0,95 | 1,2 | 0,95 | 1,2 | 1,2 |

Фосфор, макс. % % | 0,05 | 0,05 | 0,05 | 0,05 | 0,05 |

| Сера, макс. % | 0,045 | 0,045 | 0,045 | 0,045 | 0,045 |

| Медь, макс.% | 0,4 | 0,4 | 0,4 | 0,4 | 0,4 |

| Никель, макс. % | 0,4 | 0,4 | 0,4 | 0,4 | 0,4 |

| Хром, макс. % | 0,4 | 0,4 | 0,4 | 0,4 | 0,4 |

| Молибден, макс. % | 0,15 | 0,15 | 0,15 | 0,15 | 0,15 |

| Ванадий, макс. % | 0,08 | 0,08 | 0,08 | 0,08 | 0,08 |

| Требования к растяжению | |||||

|---|---|---|---|---|---|

| Бесшовные и сварные контактной сваркой | Непрерывно-сварные | ||||

| Класс А | Класс B | ||||

Прочность на растяжение, мин. , psi , psi | 48 000 | 60 000 | 45 000 | ||

| Предел текучести, мин., psi | 30 000 | 35 000 | 25 000 | ||

| Горячее цинкование |

|---|

| Устанавливает стандарты для покрытия труб цинком внутри и снаружи методом горячего погружения. Масса покрытия в среднем не должна быть менее 1,8 унции. за квадратный фут и не менее 1,6 унции. за квадратный фут. |

| Допустимые отклонения толщины стенки |

|---|

| Минимальная толщина стенки в любой точке не должна превышать указанную номинальную толщину стенки более чем на 12,5 %. |

| Допустимые отклонения веса на фут |

|---|

| Плюс-минус 10% |

| Допустимые отклонения наружного диаметра | |

|---|---|

| Внешний диаметр в любой точке не должен отличаться от указанного стандарта более чем: | |

| Для размеров NPS 1 1/2 и меньше | Для размеров NPS 2 и более |

| +/- 1/64” | +/- 1% |

| Требования к испытаниям бесшовных и сварных стальных труб API 53 | |||||

|---|---|---|---|---|---|

| Гидростатические испытания | |||||

Указаны испытательные давления для гладких, резьбовых и соединительных труб. Гидростатическое давление должно поддерживаться не менее 5 секунд для всех размеров бесшовных и ВПВ труб. Гидростатическое давление должно поддерживаться не менее 5 секунд для всех размеров бесшовных и ВПВ труб. | |||||

| Механические испытания | |||||

| Испытание на сплющивание: на ВПВ для NPS 2 и больше, стены STD и XS (не требуется для трубы XXS) | |||||

| Испытание на изгиб (в холодном состоянии): Для NPS 2 и меньше, XS стена и меньше; для NPS 1-1/4 и меньше, XXS настенный | |||||

| Испытание на растяжение: Поперечное требуется на ERW для NPS 8 и больших. Тест отправки (холодный) — STD и XS-NPS 2 и ниже XXS-NPS 1 1/4 и ниже. | |||||

| Степень изгиба | Диаметр оправки | ||||

| Для обычного A53 используется | 90 | 12 х ном. диаметр трубы | |||

| Для плотной намотки | 180 | 8 х ном. диаметр патрубка диаметр патрубка | |||

| Количество испытаний: Бесшовная сварка и электросварка сопротивлением (ERW) – изгиб, сплющивание, растяжение на одном отрезке трубы из каждой партии из 500 или менее отрезков каждого размера трубы. | |||||

| Длины | |||||

|---|---|---|---|---|---|

| Стандартный вес | |||||

| Одиночное Случайное | от 16 футов до 22 футов | ||||

| Двойной случайный выбор | От 22 футов до 44 футов (минимальное среднее значение для заказа 35 футов) | ||||

| Extra Strong и Double Extra Strong | |||||

| Одиночное Случайное | от 12 футов до 22 футов | ||||

| Двойной рандом (XS и светлее) | От 22 футов до 44 футов (минимальное среднее значение для заказа 35 футов) | ||||

Длины длиннее, чем одинарные случайные, с толщиной стенки больше, чем XS, по согласованию. | |||||

Допуски на трубы A106

| Химический состав – Труба ASTM A106 | |||

|---|---|---|---|

| Класс А | Класс В | Класс C | |

| Углерод (макс. %) | 0,25 | 0,3 | 0,35 |

| Марганец (%) | от 0,27 до 0,93 | от 0,29 до 1,06 | от 0,29 до 1,06 |

| Фосфор (макс. %) | 0,035 | 0,035 | 0,035 |

| Сера (макс. %) | 0,035 | 0,035 | 0,035 |

| Кремний (мин.%) | 0,1 | 0,1 | 0,1 |

| Хром (макс. %) | 0,4 | 0,4 | 0,4 |

| Медь (макс. %) | 0,4 | 0,4 | 0,4 |

| Молибден (макс. %) | 0,15 | 0,15 | 0,15 |

Никель (макс. %) %) | 0,4 | 0,4 | 0,4 |

| Ванадий (макс.%) | 0,08 | 0,08 | 0,08 |

| Сумма Cr, Cu, Mo, Ni и V не должна превышать 1% | |||

| Требования к растяжению – ASTM A106 Труба | |||

|---|---|---|---|

| Класс А | Класс Б | Класс C | |

| Прочность на растяжение (мин. psi) | 48 000 | 60 000 | 70 000 |

| Предел текучести (мин. psi) | 30 000 | 35 000 | 40 000 |

| Допустимые отклонения толщины стенки |

|---|

| Минимальная толщина стенки в любой точке не должна превышать указанную номинальную толщину стенки более чем на 12,5 %. |

| Допустимые отклонения веса на фут |

|---|

Вес любой длины не должен отличаться более чем на 10% от указанного и на 3,5% меньше указанного. ПРИМЕЧАНИЕ. NPS 4 и меньше взвешиваются партиями. Более крупные размеры взвешиваются отдельно по длине. ПРИМЕЧАНИЕ. NPS 4 и меньше взвешиваются партиями. Более крупные размеры взвешиваются отдельно по длине. |

| Допустимые отклонения наружного диаметра | |||||

|---|---|---|---|---|---|

| Внешний диаметр в любой точке не должен отличаться от указанного стандарта более чем: | |||||

| NPS | Более (дюймов) | Под (дюйм) | |||

| от 1/8 до 1-1/2, включая | 1/64 (0,015) | 1/64 (0,015) | |||

| От 1-1/2 до 4, включая | 1/32 (0,031) | 1/32 (0,031) | |||

| От 4 до 8, включая | 1/16 (0,062) | 1/32 (0,031) | |||

| От 8 до 18 лет, включая | 3/32 (0,093) | 1/32 (0,031) | |||

| От 18 до 26 лет, включая | 1/8 (0,125) | 1/32 (0,031) | |||

| От 26 до 34 лет, включая | 5/32 (0,156) | 1/32 (0,031) | |||

| От 34 до 48 лет, включая | 3/16 (0,187) | 1/32 (0,031) | |||

| Требования к испытаниям бесшовных стальных труб A106 | |||||

|---|---|---|---|---|---|

| Гидростатические испытания | |||||

Контрольное испытательное давление создает напряжение в стенке трубы, равное 60% от указанного минимального предела текучести (SMYS) при комнатной температуре. Максимальное давление не должно превышать 2500 фунтов на квадратный дюйм для NPS3 и должно оставаться ниже 2800 фунтов на квадратный дюйм для больших размеров. Давление сохраняется не менее 5 секунд. Максимальное давление не должно превышать 2500 фунтов на квадратный дюйм для NPS3 и должно оставаться ниже 2800 фунтов на квадратный дюйм для больших размеров. Давление сохраняется не менее 5 секунд. | |||||

| Механические испытания | |||||

| Испытание на сплющивание: NPS 2-1/2 и больше | |||||

| Испытание на изгиб (в холодном состоянии): NPS 2 и ниже. | |||||

| Испытание на растяжение: NPS 8 и больше — допустимо как поперечное, так и продольное. Меньше, чем NPS 8 — весят партиями. Большие размеры — по длине | |||||

| Степень изгиба | Диаметр оправки | ||||

| Для обычного A106 используется | 90 | 12 х ном. диаметр трубы | |||

| Для плотной намотки | 180 | 8 х ном. диаметр патрубка диаметр патрубка | |||

| Количество необходимых тестов | |||||

| НПС | По одной длине от каждой партии | ||||

| Растяжение | 5 и меньше | 400 или менее | |||

| 6 и больше | 200 или меньше | ||||

| Гибка | 2 и меньше | 400 или менее | |||

| Выпрямление | от 2 до 5 | 400 или менее | |||

| 6 лет и старше | 200 или меньше | ||||

| Длины | |||||

|---|---|---|---|---|---|

| Требуемая длина указывается в заказе. Никакие «соединения» не допускаются, если не указано иное. Если не требуются определенные длины, применяется следующая практика : | |||||

| Одиночное Случайное | от 17 футов до 24 футов | ||||

| Двойной случайный выбор | от 36 футов до 44 футов | ||||

A513-T1 HREW Допуски на трубки

| Допуски на диаметр для горячекатаных электросварных труб (ASTM A513 Type 1 HREW) | ||||||

|---|---|---|---|---|---|---|

Диапазон наружного диаметра, дюйм. и и | Толщина стенки | Вставная трубка b,c | Вспышка с управлением до 0,010 дюйма. Трубка Max c, e | Вспышка Управляется до 0,005 дюйма. Трубка Max d,e | ||

| Бвг ф | В. и | Внешний диаметр Плюс и минус | Внешний диаметр Плюс и минус | Внешний диаметр Плюс и минус | Внутренний диаметр Плюс и минус | |

| Допуски, дюймы а,г | ||||||

| От 3/4 до 1-1/8, включая | от 16 до 10 | от 0,065 до 0,134 | 0,0035 | 0,0035 | 0,0035 | 0,020 |

| От 1-1/8 до 2, включая | от 16 до 14 | от 0,065 до 0,083 | 0,005 | 0,005 | 0,005 | 0,021 |

| От 1-1/8 до 2, включая | от 13 до 7 | от 0,095 до 0,180 | 0,005 | 0,005 | 0,005 | 0,025 |

| От 1-1/8 до 2, включая | от 6 до 5 | от 0,203 до 0,220 | 0,005 | 0,005 | 0,005 | 0,029 |

| Свыше 1-1/8 до 2, включая | от 4 до 3 | от 0,238 до 0,259 | 0,005 | 0,005 | 0,005 | 0,039 |

| От 2 до 2-1/2, включая | от 16 до 14 | от 0,065 до 0,083 | 0,006 | 0,006 | 0,006 | 0,022 |

| От 2 до 2-1/2, включая | от 13 до 5 | от 0,095 до 0,220 | 0,006 | 0,006 | 0,006 | 0,024 |

| От 2 до 2-1/2, включая | от 4 до 3 | от 0,238 до 0,259 | 0,006 | 0,006 | 0,006 | 0,040 |

| От 2-1/2 до 3, включая | от 16 до 14 | от 0,065 до 0,083 | 0,008 | 0,008 | 0,008 | 0,024 |

| От 2-1/2 до 3, включая | от 13 до 5 | от 0,095 до 0,220 | 0,008 | 0,008 | 0,008 | 0,026 |

| От 2-1/2 до 3, включая | от 4 до 3 | от 0,238 до 0,259 | 0,008 | 0,008 | 0,008 | 0,040 |

| От 2-1/2 до 3, включая | от 2 до 0,320 | от 0,284 до 0,320 | 0,010 | 0,010 | 0,010 | 0,048 |

| От 3 до 3-1/2, включая | от 16 до 14 | от 0,065 до 0,083 | 0,009 | 0,009 | 0,009 | 0,025 |

| От 3 до 3-1/2, включая | от 13 до 5 | от 0,095 до 0,220 | 0,009 | 0,009 | 0,009 | 0,027 |

| От 3 до 3-1/2, включая | от 4 до 3 | от 0,238 до 0,259 | 0,009 | 0,009 | 0,009 | 0,043 |

| От 3-1/2 до 4, включая | от 16 до 14 | от 0,065 до 0,083 | 0,010 | 0,010 | 0,010 | 0,026 |

| От 3-1/2 до 4, включая | от 13 до 5 | от 0,095 до 0,220 | 0,010 | 0,010 | 0,010 | 0,028 |

| От 3-1/2 до 4, включая | от 4 до 3 | от 0,238 до 0,259 | 0,010 | 0,010 | 0,010 | 0,044 |

| От 3-1/2 до 4, включая | от 2 до 0,500 | от 0,284 до 0,500 | 0,015 | 0,015 | 0,015 | 0,053 |

| От 4 до 5, включая | от 16 до 14 | от 0,065 до 0,083 | 0,020 | 0,020 | 0,020 | 0,036 |

| От 4 до 5, включая | от 13 до 5 | от 0,095 до 0,220 | 0,020 | 0,020 | 0,020 | 0,045 |

| От 4 до 5, включая | от 4 до 3 | от 0,238 до 0,259 | 0,020 | 0,020 | 0,020 | 0,054 |

| От 4 до 5, включая | от 2 до 0,500 | от 0,284 до 0,500 | 0,020 | 0,020 | 0,020 | 0,058 |

| От 5 до 6, включая | от 16 до 10 | от 0,065 до 0,134 | 0,020 | 0,020 | 0,020 | 0,036 |

| От 5 до 6, включая | от 9 до 5 | от 0,145 до 0,220 | 0,020 | 0,020 | 0,020 | 0,040 |

| От 5 до 6, включая | от 4 до 3 | от 0,238 до 0,259 | 0,020 | 0,020 | 0,020 | 0,054 |

| От 5 до 6, включая | от 2 до 0,500 | от 0,284 до 0,500 | 0,020 | 0,020 | 0,020 | 0,058 |

От 6 до 8, вкл. | от 11 до 10 | от 0,120 до 0,134 | 0,025 | 0,025 | 0,025 | 0,043 |

| От 6 до 8, вкл. | от 9 до 5 | от 0,148 до 0,220 | 0,025 | 0,025 | 0,025 | 0,045 |

| От 6 до 8, вкл. | от 4 до 3 | от 0,238 до 0,259 | 0,025 | 0,025 | 0,025 | 0,059 |

| От 6 до 8, вкл. | от 2 до 0,500 | от 0,284 до 0,500 | 0,025 | 0,025 | 0,025 | 0,063 |

| и | 1 дюйм = 25,4 мм. | |||||

| б | Трубки с запайкой производятся только с допусками на наружный диаметр и допусками на толщину стенки, а внутренний диаметр сварочного заусенца не превышает толщины стенки или 3/32 дюйма, в зависимости от того, что меньше. | |||||

| с | Вспышка, регулируемая до максимального размера 0,010 дюйма. Трубка состоит из трубки с наружным диаметром более 1-1/8 дюйма, которая обычно изготавливается только с допусками на наружный диаметр и толщину стенки, при этом высота оставшегося внутреннего сварочного грата контролируется так, чтобы она не превышала 0,010 дюйма Трубка состоит из трубки с наружным диаметром более 1-1/8 дюйма, которая обычно изготавливается только с допусками на наружный диаметр и толщину стенки, при этом высота оставшегося внутреннего сварочного грата контролируется так, чтобы она не превышала 0,010 дюйма | |||||

| д | Заусенец, контролируемый до максимального размера 0,005 дюйма Трубопроводы изготавливаются с допуском на наружный диаметр и толщину стенки, допуском на внутренний диаметр и толщину стенки или допуском на наружный диаметр и внутренний диаметр, при этом высота оставшегося заусенца не должна превышать 0,005 дюйма. Любой оставшийся заусенец считается частью применимых допусков на внутренний диаметр. | |||||

| и | Трубки без заусенцев дополнительно обрабатываются для более строгих допусков, при этом трубы на оправке производятся по наружному диаметру и стенке, внутреннему диаметру и стенке или наружному диаметру и внутреннему диаметру с допусками без указания размеров внутреннего диаметра заусенца. Это условие доступно для типов 5 и 6. Это условие доступно для типов 5 и 6. | |||||

| ф | Бирмингемский калибр проволоки. | |||||

| г | Овальность должна находиться в пределах указанных выше допусков, за исключением случаев, когда толщина стенки составляет менее 3 процентов наружного диаметра. В таком случае овальность может быть на 50 % больше, чем внешние допуски, но средний наружный диаметр должен находиться в пределах указанного допуска. | |||||

| Химические свойства – типичные (ASTM A513 Type 1 HREW) | |||

|---|---|---|---|

| Марка | Химия | % | |

| 1010 | Углерод | 0,05 – 0,15 | |

| Марганец | 0,30 – 0,60 | ||

| Фосфор | 0,035 Макс. | ||

| Сера | 0,035 Макс. | ||

| 1015 | Углерод | 0,10 – 0,20 | |

| Марганец | 0,30 – 0,60 | ||

| Фосфор | 0,035 Макс. | ||

| Сера | 0,035 Макс. | ||

| 1020 | Углерод | 0,15 – 0,25 | |

| Кремний | 0,30 – 0,60 | ||

| Марганец | 0,035 Макс. | ||

| Фосфор | 0,035 Макс. | ||

| Допуски на толщину стенки для горячекатаных электросварных труб (ASTM A513 Type 1 HREW) | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Толщина стенки | Внешний диаметр, дюйм. и | ||||||||||||

| В. и | Бвг б | 3/4 на 1 вкл. | От 1 до 1-15/16, в т.ч. | С 1-15/16 до 3-3/4, в т.ч. | Свыше 3-3/4 до 4-1/2, вкл. | Свыше 4-1/2 до 6, вкл. | От 6 до 8 лет, вкл. | ||||||

| Допуски толщины стенки, дюймы, и Плюс и минус | |||||||||||||

| Плюс | Минус | Плюс | Минус | Плюс | Минус | Плюс | Минус | Плюс | Минус | Плюс | Минус | ||

| 0,065 | 16 | 0,005 | 0,009 | 0,004 | 0,010 | 0,003 | 0,011 | 0,002 | 0,012 | 0,002 | 0,012 | — | — |

| 0,072 | 15 | 0,005 | 0,009 | 0,004 | 0,010 | 0,003 | 0,011 | 0,002 | 0,012 | 0,002 | 0,012 | — | — |

| 0,083 | 14 | 0,006 | 0,010 | 0,005 | 0,011 | 0,004 | 0,012 | 0,003 | 0,013 | 0,003 | 0,013 | — | — |

| 0,095 | 13 | 0,006 | 0,010 | 0,005 | 0,011 | 0,004 | 0,012 | 0,003 | 0,013 | 0,003 | 0,013 | — | — |

| 0,109 | 12 | 0,006 | 0,010 | 0,005 | 0,011 | 0,004 | 0,012 | 0,003 | 0,013 | 0,003 | 0,013 | 0,003 | 0,013 |

| 0,12 | 11 | 0,006 | 0,010 | 0,005 | 0,011 | 0,004 | 0,012 | 0,003 | 0,013 | 0,003 | 0,013 | 0,003 | 0,013 |

| 0,134 | 10 | 0,006 | 0,010 | 0,005 | 0,011 | 0,004 | 0,012 | 0,003 | 0,013 | 0,003 | 0,013 | 0,003 | 0,013 |

| 0,148 | 9 | — | — | 0,006 | 0,012 | 0,005 | 0,013 | 0,004 | 0,014 | 0,004 | 0,014 | 0,004 | 0,014 |

| 0,165 | 8 | — | — | 0,006 | 0,012 | 0,005 | 0,013 | 0,004 | 0,014 | 0,004 | 0,014 | 0,004 | 0,014 |

| 0,18 | 7 | — | — | 0,006 | 0,012 | 0,005 | 0,013 | 0,004 | 0,014 | 0,004 | 0,014 | 0,004 | 0,014 |

| 0,203 | 6 | — | — | — | — | 0,007 | 0,015 | 0,006 | 0,016 | 0,005 | 0,017 | 0,005 | 0,017 |

| 0,22 | 5 | — | — | — | — | 0,007 | 0,015 | 0,006 | 0,016 | 0,005 | 0,017 | 0,005 | 0,017 |

| 0,238 | 4 | — | — | — | — | 0,012 | 0,020 | 0,011 | 0,021 | 0,010 | 0,022 | 0,010 | 0,022 |

| 0,259 | 3 | — | — | — | — | 0,013 | 0,021 | 0,012 | 0,022 | 0,011 | 0,023 | 0,011 | 0,023 |

| 0,284 | 2 | — | — | — | — | 0,014 | 0,022 | 0,013 | 0,023 | 0,012 | 0,024 | 0,012 | 0,024 |

| 0,3 | 1 | — | — | — | — | 0,015 | 0,023 | 0,014 | 0,024 | 0,013 | 0,025 | 0,013 | 0,025 |

| 0,32 | — | — | — | — | — | 0,016 | 0,024 | 0,015 | 0,025 | 0,014 | 0,026 | 0,014 | 0,026 |

| 0,344 | — | — | — | — | — | 0,017 | 0,025 | 0,016 | 0,026 | 0,015 | 0,027 | 0,015 | 0,027 |

| 0,36 | — | — | — | — | — | 0,017 | 0,025 | 0,016 | 0,026 | 0,015 | 0,027 | 0,015 | 0,027 |

| 0,375 | — | — | — | — | — | — | — | 0,016 | 0,026 | 0,015 | 0,027 | 0,015 | 0,027 |

| 0,406 | — | — | — | — | — | — | — | 0,017 | 0,027 | 0,016 | 0,028 | 0,016 | 0,028 |

| 0,438 | — | — | — | — | — | — | — | 0,017 | 0,027 | 0,016 | 0,028 | 0,016 | 0,028 |

| 0,469 | — | — | — | — | — | — | — | — | — | 0,016 | 0,028 | 0,016 | 0,028 |

| 0,5 | — | — | — | — | — | — | — | — | — | 0,016 | 0,028 | 0,016 | 0,028 |

a 1 дюйм = 25,4 мм. | |||||||||||||

| b Бирмингемский калибр проволоки. | |||||||||||||

| Типичные механические свойства (ASTM A513 Type 1 HREW) | |||||

|---|---|---|---|---|---|

| Марка | Предел текучести, тыс. фунтов на кв. дюйм (МПа) Мин. | Предел прочности, тыс. фунтов на кв. дюйм (МПа) Мин. | Удлинение на 2 дюйма или 50 мм, % мин. | РБ Мин. | РБ Макс. |

| 1008 | 30 (207) | 42 (290) | 15 | 50 | |

| 1010 | 32 (221) | 45 (310) | 15 | 55 | |

| 1015 | 35 (241) | 48 (331) | 15 | 58 | |

| 1020 | 38 (262) | 52 (359) | 12 | 62 | |

| 1021 | 40 (276) | 54 (372) | 12 | 62 | |

| 1025 | 40 (276) | 56 (386) | 12 | 65 | |

| 1026 | 45 (310) | 62 (427) | 12 | 68 | |

| 1030 | 45 (310) | 62 (427) | 10 | 70 | |

| 1035 | 50 (345) | 66 (455) | 10 | 75 | |

| 1040 | 50 (345) | 66 (645) | 10 | 75 | |

| 1340 | 55 (379) | 72 (496) | 10 | 80 | |

| 1524 | 50 (345) | 66 (455) | 10 | 75 | |

| 4130 | 55 (379) | 72 (496) | 10 | 80 | |

| 4140 | 70 (485) | 90 (621) | 10 | 85 | |

| Нормализованная трубка | |||||

| 1008 | 23 (159) | 38 (262) | 30 | 65 | |

| 1010 | 25 (172) | 40 (276) | 30 | 65 | |

| 1015 | 30 (207) | 45 (310) | 30 | 70 | |

| 1020 | 35 (241) | 50 (345) | 25 | 75 | |

| 1021 | 35 (241) | 50 (345) | 25 | 78 | |

| 1025 | 37 (255) | 55 (379) | 25 | 80 | |

| 1026 | 40 (276) | 60 (414) | 25 | 85 | |

| 1030 | 40 (276) | 60 (414) | 25 | 85 | |

| 1035 | 45 (310) | 65 (448) | 20 | 88 | |

| 1040 | 45 (310) | 65 (448) | 20 | 90 | |

| 1340 | 50 (345) | 70 (483) | 20 | 100 | |

| 1524 | 45 (310) | 65 (448) | 20 | 88 | |

| 4130 | 50 (345) | 70 (483) | 20 | 100 | |

| 4140 | 65 (448) | 90 (621) | 20 | 105 | |

| Трубки, вытянутые в раковине | |||||

| 1008 | 38 (262) | 48 (331) | 8 | 65 | |

| 1010 | 40 (276) | 50 (345) | 8 | 65 | |

| 1015 | 45 (310) | 55 (379) | 8 | 67 | |

| 1020 | 50 (345) | 60 (414) | 8 | 70 | |

| 1021 | 52 (359) | 62 (428) | 7 | 70 | |

| 1025 | 55 (379) | 65 (448) | 7 | 72 | |

| 1026 | 55 (379) | 70 (483) | 7 | 77 | |

| 1030 | 62 (427) | 70 (483) | 7 | 78 | |

| 1035 | 70 (483) | 80 (552) | 7 | 82 | |

| Трубы, вытянутые на оправке | |||||

| 1008 | 50 (345) | 60 (414) | 5 | 73 | |

| 1010 | 50 (345) | 60 (414) | 5 | 73 | |

| 1015 | 55 (379) | 65 (448) | 5 | 77 | |

| 1020 | 60 (414) | 70 (483) | 5 | 80 | |

| 1021 | 62 (427) | 72 (496) | 5 | 80 | |

| 1025 | 65 (448) | 75 (517) | 5 | 82 | |

| 1026 | 70 (483) | 80 (552) | 5 | 85 | |

| 1030 | 75 (517) | 85 (586) | 5 | 87 | |

| 1035 | 80 (552) | 90 (621) | 5 | 90 | |

| 1040 | 80 (552) | 90 (621) | 5 | 90 | |

| 1340 | 85 (586) | 95 (655) | 5 | 90 | |

| 1524 | 80 (552) | 90 (621) | 5 | 90 | |

| 4130 | 85 (586) | 95 (655) | 5 | 90 | |

| 4140 | 100 (690)1 | 110 (758)1 | 5 | 90 | |

| Трубопровод, вытянутый на оправке, со снятым напряжением | |||||

| 1008 | 45 (310) | 55 (379) | 12 | 68 | |

| 1010 | 45 (310) | 55 (379) | 12 | 68 | |

| 1015 | 50 (345) | 60 (414) | 12 | 72 | |

| 1020 | 55 (379) | 65 (448) | 10 | 75 | |

| 1021 | 58 (400) | 68 (469) | 10 | 75 | |

| 1025 | 60 (414) | 70 (483) | 10 | 77 | |

| 1026 | 65 (448) | 75 (517) | 10 | 80 | |

| 1030 | 70 (483) | 80 (552) | 10 | 81 | |

| 1035 | 75 (517) | 85 (586) | 10 | 85 | |

| 1040 | 75 (517) | 85 (586) | 10 | 85 | |

| 1340 | 80 (552) | 90 (621) | 10 | 87 | |

| 1524 | 75 (517) | 85 (586) | 10 | 85 | |

| 4130 | 80 (552) | 90 (621) | 10 | 87 | |

| 4140 | 95 (655) | 105 (724)1 | 10 | 90 | |

Эти значения основаны на нормальных температурах снятия напряжения прокатного стана. Для конкретных применений свойства могут быть скорректированы путем переговоров между покупателем и производителем. Для конкретных применений свойства могут быть скорректированы путем переговоров между покупателем и производителем. | |||||

| Для продольных полосовых испытаний ширина контрольной секции должна составлять 1 дюйм (25,4 мм) и вычитаться 0,5 процентных пункта из базового минимального удлинения на каждые 1/32 дюйма (0,8 мм) уменьшения стенки. допускается толщина стенки менее 5/16 дюйма (7,9 мм). | |||||

Допуски на трубки A513-T2 CREW