Сталь 38хмюа характеристики: Сталь 38Х2МЮА (38ХМЮА) конструкционная легированная

alexxlab | 27.05.2023 | 0 | Разное

Сталь 38Х2МЮА (38ХМЮА) – конструкционная легированная

| Штоки клапанов паровых турбин, работающие при температуре до 450°С, гильзы цилиндров двигателей внутреннего сгорания, иглы форсунок, тарелки букс, распылители, пальцы, плунжеры, распределительные валки, шестерни, шпиндели, валы, втулки и другие детали. Сталь данной марки склонна к обезуглероживанию, теплоустойчива до 500°С. Улучшение перед азотированием проводится с целью повышения прочности сердцевины, взамен которого допускается нормализация с 930-950°С и отпуск при 600-650°С. Для уменьшения деформации при азотировании детали перед окончательным шлифованием (до азотирования) подвергаются стабилизирующему отпуску при 620-650°С с охлаждением в печи до 400°С, далее на воздухе. После азотирования сталь коррозионно-стойка в атмосферных условиях, в воде и водяных парах. |

| Сортовой прокат – ГОСТ 4543-71 Поковки – ГОСТ 8479-70 |

| C | Si | Mn | S | P | Cr | Ni | Cu | Mo | Al |

|---|---|---|---|---|---|---|---|---|---|

| 0,35-0,42 | 0,20-0,45 | 0,3-0,6 | ≤0,025 | ≤0,025 | 1,35-1,65 | ≤0,3 | ≤0,3 | 0,15-0,25 | 0,7-1,1 |

| Ac1 | Ac3 | Ar1 | Ar3 |

|---|---|---|---|

| 800 | 865 | 665 | 740 |

| ГОСТ | Режим термообработки | Сечение мм | σ0,2 | σв | δ | Ψ | KCU | HB | ||

|---|---|---|---|---|---|---|---|---|---|---|

| Н/мм2 | % | Дж/см2 | ||||||||

| Операция | t, ºC | Охлаждающая среда | не менее | |||||||

| 4543-71 | Отжиг | 840-870 | С печью | >5 | Не определяются | ≤229 | ||||

| Закалка Отпуск |

940 640 |

Вода или масло | ≤80 | 835 | 980 | 14 | 50 | 88 | – | |

| 81-150 | 12 | 79 | – | |||||||

| >150 | 11 | 40 | 75 | – | ||||||

| 8479-70 | Закалка Отпуск |

– | Масло или вода Воздух |

100-300 | 590 | 735 | 13 | 40 | 49 | 235-277 |

| Предел выносливости, Н/мм2 | Термообработка | Прокаливаемость | ||

|---|---|---|---|---|

| σ-1 | τ-1 | N | ||

| 441-470 | – | 107 | Закалка 940°С, масло. Отпуск 640°С. |

При охлаждении в воде критический диаметр ≈ 70 мм; в масле ≈ 45 мм. |

| 608-617 | – | – | Закалка 940°С, масло. Азотирование при 500°С, 48 ч. |

|

| Ковка | Охлаждение поковок, изготовленных | ||||

|---|---|---|---|---|---|

| Вид полуфабриката | Температурный интервал ковки, ºС | из слитков | из заготовок | ||

| Размер сечения, мм | Условия охлаждения | Размер сечения, мм | Условия охлаждения | ||

| Слиток | 1240-800 | ≤50 51-100 101-700 |

– В штабелях на воздухе – В ящиках – Отжиг низкотемпературный, одно переохлаждение |

≤50 51-100 |

– В штабелях на воздухе – В ящиках |

| Заготовка | 1240-800 | ||||

| Свариваемость | Обрабатываемость резанием | Флокеночувствительность |

|---|---|---|

| Не применяется для сварных конструкций.  |

В закаленном и отпущенном состоянии при 240-277 HB и σв = 800 Н/мм2. Kv=0,75 (твердый сплав) Kv=0,55 (быстрорежущая сталь) |

Чувствительна |

| Склонность к отпускной хрупкости | ||

| Не склонна |

| σв | Временное сопротивление (предел прочности при разрыве) | Мк | Температура начала мартенситного превращения |

|---|---|---|---|

| σвс | Предел прочности при сжатии; | G | Модуль сдвига |

| σи | Предел прочности при изгибе | v | Коэффициент Пуассона |

| τпч | Предел прочности при кручении | γ | Плотность |

| σт | Предел прочности физический (нижний предел текучести) | C | Удельная теплоемкость |

| σ0,05 | Условный предел упругости с допуском на остаточную деформацию 0,05% | λ | Теплопроводность |

| σ0,2 | Предел текучести условный с допуском на величину пластической деформации при нагружении 0,2% | α | Коэффициент линейного расширения |

| δр | Относительное равномерное удлинение | H | Напряженность магнитного поля |

| δ | Относительное удлинение после разрыва | μ | Магнитная проницаемость |

| ψ | Относительное сужение после разрыва | B | Магнитная индукция |

| KCU | Ударная вязкость, определенная на образцах с концентратором вида U | Bs | Индукция насыщения |

| KCV | Ударная вязкость, определенная на образцах с концентратором вида V | ΔB | Разброс магнитной индукции вдоль и поперек направления прокатки |

| Tk | Критическая температура хрупкости | PB,v0 | Удельные магнитные потери при частоте тока v0и индукции B |

| HB | Твердость по Бринеллю | Hc | Коэрцитивная сила |

| d10 | Диаметр отпечатка по Бринеллю при диаметре шарика 10 мм и испытательной нагрузке 2943 Н | ρ | Удельное электросопротивление |

| HRA | Твердость по Роквеллу (шкала А, конусный наконечник с общей нагрузкой 588,4 Н) | Kp | Красностойкость |

| HRB | Твердость по Роквеллу (шкала В, сферический наконечник с общей нагрузкой 980,7 Н) | tпик | Температура полного расплавления металла |

| HRC | Твердость по Роквеллу (шкала С, конусный наконечник с общей нагрузкой 1471 Н) | tсол | Температура начала плавления металла |

| HV | Твердость по Виккерсу при нагрузке 294,2 Н и времени выдержки 10-15 с | d0 | Начальный диаметр образца |

| HSD | Твердость по Шору | l0 | Длина расчетной части образца |

| Тз | Заданный ресурс; | V | Скорость деформирования образца |

| σtдп,Тз | Условный предел длительной прочности (величина напряжений, вызывающая разрушение при температуре t и заданном ресурсе) | è | Скорость деформации образца |

| σ-1 | Предел выносливости при симметричном цикле (растяжение-сжатие) | a | Толщина образца при испытании листов на изгиб |

| τ-1 | Предел выносливости при симметричном цикле (кручение) | d | Толщина оправки при испытании листов на изгиб |

| σ а | Наибольшее положительное значение переменной составляющей цикла напряжений | S | Толщина стенки |

| Δε | Размах упруго-пластической деформации цикла при испытании на термическую усталость | Cl’ | Хлор-ион |

| N | Число циклов напряжений или деформаций, выдержанных нагруженным объектом до образования усталостной трещины определенной протяженности или до усталостного разрушения | F’ | Фтор-ион |

| σ0 | Начальное нормальное напряжение при релаксации | Σ | Коэффициент износостойкости при абразивном износе |

| στ | Остаточное нормальное напряжение при релаксации | Σr | Коэффициент износостойкости при гидроабразивном износе |

| K1c | Коэффициент интенсивности напряжений | v | Скорость резания |

| Ac1 | Температура началаα—>γ превращения при нагреве (нижняя критическая точка) | Kv | Коэффициент относительной обрабатываемости |

| Ac3 | Температура конца α—>γ превращения при нагреве (верхняя критическая точка) | T | Время |

| Ar1 | Температура конца γ—>αпревращения при охлаждении (нижняя критическая точка) | t | Температура |

| Ar3 | Температура начала γ—>αпревращения при охлаждении (верхняя критическая точка) | tотп | Температура отпуска |

| Mн | Температура начала мартенситного превращения | tисп | Температура испытания |

| РД | Ручная дуговая сварка покрытыми электродами | РАД | Ручная аргонодуговая сварка неплавящимся электродом |

| МП | Механизированная сварка плавящимся электродом в среде углекислого газа | АФ | Автоматическая сварка под флюсом |

| ЭШ | Электрошлаковая сварка | ЭЛ | Электронолучевая сварка |

| КТ | Контактная сварка | Kv | Коэффициент относительной обрабатываемости стали. 1) Для условий точения твердосплавными резцами Kv=v60/145, где v60 – скорость резания, соответствующая 60-ти минутной стойкости резцов при точении данного материала, м/мин; 145 – значение скорости резания при 60-ти минутной стойкости резцов при точении эталонной стали марки 45. 2) Для условий точения резцами из быстрорежущей сталиKv=v60/70, где 70 – значение скорости резания при 60-ти минутной стойкости быстрорежущих резцов при точении эталонной стали марки 45. |

Сталь 38Х2МЮА (38ХМЮА): Расшифровка марки, ГОСТы, применение

|

Марка стали |

Вид поставки Поковки – ГОСТ 8479–70, ОСТ 108.958.04–85. Сортовой прокат – ГОСТ 4543–71. |

|||||||||||||||||||||||||||||||||||

|

38Х2МЮА (38ХМЮА) |

||||||||||||||||||||||||||||||||||||

|

Массовая доля элементов, % по ГОСТ 4543–71 |

Температура критических точек, ºС |

|||||||||||||||||||||||||||||||||||

|

C |

Si |

Mn |

S |

P |

Cr |

Ni |

Mo |

Al |

W |

Ti |

Cu |

Ас1 |

Ас3 |

Аr1 |

Аr3 |

|||||||||||||||||||||

|

0,35–0,42 |

0,20–0,45 |

0,30–0,60 |

≤ 0,025 |

≤ 0,025 |

1,35– 1,65 |

≤ 0,30 |

0,15–0,25 |

0,70–1,10 |

– |

– |

≤ 0,30 |

800 |

865 |

665 |

740 |

|||||||||||||||||||||

|

Механические свойства при комнатной температуре |

||||||||||||||||||||||||||||||||||||

|

НД |

Режим термообработки |

Сечение, мм |

σ0,2, Н/мм2 |

σВ, Н/мм2 |

δ, % |

Ψ, % |

KCU, Дж/см2 |

HRC |

НВ |

|||||||||||||||||||||||||||

|

Операция |

t, ºС |

Охлаждающая среда |

не менее |

|||||||||||||||||||||||||||||||||

|

ГОСТ 4543–71 |

Отжиг |

840–870 |

С печью |

Свыше 5 |

Не определяются |

≤ 229 |

||||||||||||||||||||||||||||||

|

Закалка Отпуск |

940 640 |

Вода или масло Вода или масло |

До 80 Свыше 80 до 150 Свыше 150 |

835 835 835 |

980 980 980 |

14 12 11 |

50 45 40 |

88 79 75 |

– |

|||||||||||||||||||||||||||

|

ГОСТ 8479–70 |

Закалка Отпуск |

Масло или вода Воздух |

100–300 |

590 |

735 |

13 |

40 |

49 |

235– 277 |

|||||||||||||||||||||||||||

|

ОСТ 108. 04–85 |

Закалка Отпуск |

930–950 640–680 |

Масло или вода Воздух |

100 300 |

735 590 |

880 735 |

13 13 |

40 40 |

59 49 |

277– 321 235– 277 |

||||||||||||||||||||||||||

|

ДЦ |

Закалка Отпуск |

930–950 640–680 |

Масло или вода Воздух |

До 60 61–100 101–200 |

800 730 590 |

1030 880 780 |

18 10 10 |

52 45 45 |

– 59 59 |

250– 300 – – |

||||||||||||||||||||||||||

|

Закалка Отпуск Азотирование |

930–950 640–680 520–540 |

Масло или вода Воздух или масло С печью до 100–150 ºС |

Пруток До 60 |

880 |

1030 |

18 |

– |

88 |

Повер- хности HV 850–1050 |

Серд- цеви- ны 260– 269 |

||||||||||||||||||||||||||

|

Назначение. Дополнительные данные. Сталь склонна к обезуглероживанию, теплоустойчива до 500 ºС. Улучшение перед азотированием проводится с целью повышения прочности сердцевины, взамен которого допускается нормализация с 930–950 ºС и отпуск при 600–650 ºС. Для уменьшения деформации при азотировании детали перед окончательным шлифованием (до азотирования) подвергаются стабилизирующему отпуску при 620–650 ºС с охлаждением в печи до 400 ºС, далее на воздухе. После азотирования сталь коррозионно-стойка в атмосферных условиях, в воде и водяных парах. |

||||||||||||||||||||||||||||||||||||

|

Предел выносливости, Н/мм2 |

Термообработка |

Прокаливаемость |

||||||||||||||||||||||||||||||||||

|

σ-1 |

τ-1 |

N |

||||||||||||||||||||||||||||||||||

|

441–470 |

– |

107 |

Закалка с 940 ºС в масле, отпуск при 640 ºС |

При охлаждении в воде критический диаметр ~ 70 мм; в масле ~ 45 мм |

||||||||||||||||||||||||||||||||

|

608–617 |

– |

– |

Закалка с 940 ºС в масле, азотирование при 500 ºС в течение 48 ч |

|||||||||||||||||||||||||||||||||

|

Технологические характеристики |

||||||||||||||||||||||||||||||||||||

|

Ковка |

Охлаждение поковок, изготовленных |

|||||||||||||||||||||||||||||||||||

|

Вид полуфабриката |

Температурный интервал ковки, ºС |

из слитков |

из заготовок |

|||||||||||||||||||||||||||||||||

|

Размер сечения, мм |

Условия охлаждения |

Размер сечения, мм |

Условия охлаждения |

|||||||||||||||||||||||||||||||||

|

Слиток Заготовка |

1240–800 1240–800 |

1. 2. 51–100 3. 101–700 |

1. В штабелях на воздухе 2. В ящиках 3. Отжиг низкотемпературный, одно переохлаждение |

До 50 51–100 |

В штабелях на воздухе В ящиках |

|||||||||||||||||||||||||||||||

|

Свариваемость |

Обрабатываемость резанием |

Флокеночувствительность |

||||||||||||||||||||||||||||||||||

|

Не применяется для сварных конструкций. |

В закаленном и отпущенном состоянии при 240–277 НВ и σВ = 800 Н/мм2 К√ = 0,75 (твердый сплав), К√ = 0,55 (быстрорежущая сталь) |

Чувствительна |

||||||||||||||||||||||||||||||||||

|

Склонность к отпускной хрупкости |

||||||||||||||||||||||||||||||||||||

|

Не склонна |

||||||||||||||||||||||||||||||||||||

Сталь 38х3МЮА (38ХМЮА) / Auremo

Сталь 06Х1 Сталь 06Х1Ф Сталь 06ХГР Сталь 06ХФ Сталь 07Х3ГНМЮА Сталь 08ГДНФ (СЛ-2; 08ГДНФЛ) Сталь 08Х2Г2ФА Сталь 08ХМФЧА (08ХМФЧ) Сталь 08ХМЧА (08ХМЧ) Сталь 09ГСФА (09ГСФ) Сталь 09Н2МФБА (09Н2МФБА-А) Сталь 09СФА (09СФ) Сталь 09ХГ2НАБч Сталь 09ХН2МД (АБ2-Ш2) Сталь 09ХН3МД (АБ3) Сталь 09ХН4МД (АБ4) Сталь 10Г2 (10Г2А) Сталь 10ГН (10ГНА) Сталь 10Х1С2М Сталь 10Х2ГНМ (10Х2ГНМА) Сталь 10Х3М1 (10Х2М1А) Сталь 10Х3ГНМЮА Сталь 10ХН3МД (АБ2-ø2) Сталь 12Г1Р Сталь 12Х3Н4А (ЭИ83) Сталь 12Х3НВФА (ЭИ712) Сталь 12Х3НВФМА (ЭП506; ЭИ712М) Сталь 12Х3НМ1ФА Сталь 12Х3НМФА Сталь 12ХГН2МФБДАЮ (ВС-4) Сталь 12ХГНМ Сталь 12ХГНМФ Сталь 12ХН Сталь 12ХН2 Сталь 12ХН2А Сталь 12ХН2МД (АВ1) Сталь 12ХН3А Сталь 12ХН3МД (АБ2; 12ХН3МДФ) Сталь 12ХН4МБД (АБ2Р) Сталь 138-2 Сталь 13Н2ХА Сталь 13Н5А Сталь 13Х3НВМ2Ф (ДИ45; ВКС-4) Сталь 13ХГМРБ Сталь 13ХГН2МД Сталь 13ХГН2МФД Сталь 13ХГСН1МД Сталь 13ХФА (13ХФ) Сталь 14Н2МФД (14Н2МФДА) Сталь 14Х2ГМР Сталь 14Х2Н3МА Сталь 14Х3ГМЮ Сталь 14ХГ2САФД Сталь 14ХГН Сталь 14ХГН2МДАФБ (14ХГНМДАФБ) Сталь 14ХГНМДАФБРТ (14ХГНМД) Сталь 14ХГСН2МА (ЭП176; ДИ3А) Сталь 14ХН3МА Сталь 15Г (15Г1) Сталь 15ГЮТ Сталь 15Н2М (15НМ) Сталь 15Н3МА Сталь 15Х Сталь 15Х1СМФБ Сталь 15Х2ГН2ТА Сталь 15Х2ГН2ТРА Сталь 15ХА Сталь 15ХГН2МАФАч Сталь 15ХГН2ТА (15ХГНТА) Сталь 15ХГНМ (15ХГНМА) Сталь 15ХМФА (15ХМФ) Сталь 15ХН3 Сталь 15ХР Сталь 15ХСМФБ (ЭП79) Сталь 15ХФА (15ХФ) Сталь 16Г2 Сталь 16Х2Н3МФБАЮ (16Х2Н3МФАБ; ВКС7) Сталь 16Х3НВФМБ (ВКС-5; ДИ39) Сталь 16ХГ (АЦ16ХГ) Сталь 16ХГТА (ЭИ274) Сталь 16ХН3МА Сталь 16ХСН Сталь 17Н3МА Сталь 17ХГ Сталь 18Г2ХФЮД Сталь 18Х3Н4ВА Сталь 18Х3Н4МА Сталь 18ХГ Сталь 18ХГН2МФБ Сталь 18ХГТ Сталь 18ХН2Т Сталь 18ХН3МА Сталь 18ХНВА Сталь 18ХНМФД (18ХНМФДА) Сталь 19Х3НВФА (ЭИ763) Сталь 19Х3НМФА Сталь 19ХГН Сталь 19ХГНМА (19ХГНМ) Сталь 19ХГС Сталь 20Г (20Г1) Сталь 20Г2 Сталь 20Г2АФ (20Г2АФпс) Сталь 20Г2Р Сталь 20ГЮТ Сталь 20Н2М (20НМ) 20-футовая сталь (20ФА) Сталь 20Х Сталь 20Х2МА Сталь 20Х2МФА Сталь 20Х3Н4А Сталь 20Х2Н4МФ (20Х2Н4МФА) Сталь 20Х3НМФ (20Х3НМФА) Сталь 20ХГНМ Сталь 20ХГНМТ (20ХГНМТА) Сталь 20ХГНР Сталь 20ХГНТР Сталь 20ХГР Сталь 20ХГСА Сталь 20ХГСР Сталь 20ХМ Сталь 20ХН Сталь 20ХН2М (20ХНМ) Сталь 20ХН3А Сталь 20ХН3МФА (20ХН3МФ) Сталь 20ХН4ФА Сталь 20ХНР Сталь 20ХФА (20ХФ) Сталь 21Н5А (ЭИ56) Сталь 21Х3НВФА Сталь 21Х3НМФА Сталь 22ХГНМА (22ХГНМ) Сталь 22ХНМ Сталь 23Г2Д Сталь 23Х3НВФА (ЭИ659) Сталь 23Х3НМФА Сталь 23ХН2М Сталь 24Г2 Сталь 24Х3МФ (24Х3МФА) Сталь 24ХНМ Сталь 25Г (25Г2) Сталь 50Г Сталь 50Г2 Сталь 50С Сталь 50ХН Сталь 5ХНМ2 Сталь 85ГФ Сталь АК32 Сталь АК33 Сталь АК34 Сталь АК35 Сталь АК36 Сталь АК37 Сталь АК48 Сталь АК49 Сталь АК50 Сталь 25Н Сталь 25Н3А Сталь 25Х3Н4ВА Сталь 25Х3Н4МА Сталь 25ХГ2СФР Сталь 25ХГМ Сталь 25ХГНМА (25ХГНМ) Сталь 25ХГНМТ (25ХГНМТА) Сталь 25ХГСА Сталь 25ХГТ Сталь 25ХМ Сталь 25ХН3 Сталь 25ХНТЦ Сталь 26Г1 Сталь 26Х1МА (26Х1М) Сталь 26Х2НВМБР (КВК-26) Сталь 26ХГМ Сталь 26ХГМФ (26ХГМФА) Сталь 26ХМА (26ХМ; 25ХМ) Сталь 27ХГР Сталь 30Г (30Г1) Сталь 30Г1Р Сталь 30Г2 Сталь 30Т Сталь 30Х Сталь 30Х2Н2ВФА Сталь 30Х2Н2ВФМА Сталь 30Х2НВА Сталь 30Х2НВФА Сталь 30Х2НВФМА Сталь 30Х2НМА Сталь 30Х2НМФА (30Х2НМФ) Сталь 30Х4МФ Сталь 30Х3МФСА Сталь 30Х3НВА Сталь 30ХГС Сталь 30ХГСА Сталь 30ХГТ Сталь 30ХМ Сталь 30ХМА Сталь 30ХН2ВА Сталь 30ХН2ВФА Сталь 30ХН2МА (30ХНМА) Сталь 30ХН2МФА Сталь 30ХН3А Сталь 30ХН3М Сталь 30ХНМФА (30ХНВФА) Сталь 30ХРА Сталь 30ХСНВФА (ВП30) Сталь 32Г2 Сталь 32Г2С Сталь 32Х2НВМБР (ERC-32) Сталь 33Х3СНМВФА (СП33; ЭП613) Сталь 33ХН3МА Сталь 33ХС Сталь 34ХН1ВА (0ХН1В) Сталь 34ХН3М Сталь 35Г Сталь 35Г1Р Сталь 35Г2 Сталь 35Х Сталь 35Х2ГЮФ Сталь 35ХГН2 Сталь 35ХГСА сталь 35ХМ Сталь 35ХН2Ф Сталь 35ХН3МА (35ХН3М) Сталь 36Г2С Сталь 36Г2СР Сталь 36Х3Н2МФА (36ХН1МФА) Сталь 37Г2С Сталь 37Х2НВМБР (ERC-37) Сталь 37ХН3А Сталь 38х3МЮА (38ХМЮА) Сталь 38Х3Н2ВА Сталь 38Х3Н2МА (38ХНМА) Сталь 38Х2Н3М Сталь 38Х2НМ Сталь 38Х2НМФ Сталь 38Х2Ю (38Х2ЮА) Сталь 38ХА Сталь 38ХГМ Сталь 38ХГН Сталь 38ХГНМ Сталь 38ХГСА (38ХГС) Сталь 38ХМ (42ХМ) Сталь 38ХМА Сталь 38ХН3ВА Сталь 38ХН3МА Сталь 38ХС Сталь 38ХФР (40ХФР) Сталь 40Г Сталь 40Г2 Сталь 40ГР (40Г1Р) Сталь 40Х (40ХА) Сталь 40Х3Н2ВА Сталь 40Х2Н2МА Сплав 40Х3М2ФА (УСП-40) Сталь 40ХГНМ Сталь 40ХГСМА Сталь 40ХГТР Сталь 40ХМФА (40ХМФ) Сталь 40ХН Сталь 40ХН2ВА (40ХНВА) Сталь 40ХН2МА (40ХНМА) Сталь 40ХР Сталь 40ХС Сталь 40ХСН2МА Сталь 40ХФА (40ХФ) Сталь 42Х2НВМБР (КВК-42) Сталь 42Х2НМБР (АБО70Н) Сталь 42ХМФА (42ХМФ) Сталь 44Х2НМБР (АБО70В) Сталь 45Г Сталь 45Г2 Сталь 45Х Сталь 45ХН Сталь 45ХН2МФА (45ХНМФА) Сталь 47ГТ Сталь 48ХН3М

Обозначение

| Наименование | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | 38Х2МЮА |

| Обозначение ГОСТ латинское | 38Х2МЮА |

| Транслитерация | 38х3МЮА |

| Химические элементы | 38Cr2MoAl |

| Имя | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | 38ХМЮА |

| Обозначение ГОСТ латинское | 38ХМЮА |

| Транслитерация | 38ХМЮА |

| Химические элементы | 38CrMoAl |

Описание

Сталь 38х3МЮА применяется: для изготовления штоков клапанов паровых турбин, работающих при температуре до +450 °С; гильзы цилиндров двигателей внутреннего сгорания иглы впрыска, пластины, книжки, распылители, пальцы, плунжеры, ролики распределительных валов, шестерни, валы, втулки и другие детали; элементы ракетных и авиационных двигателей; части трубопроводов с закалкой в масло и отпуском в масло или воду; нитридные детали самолетов; цельнокатаные кольца различного назначения.

Примечание

Сталь конструкционная высококачественная хомаломена молибдена.

При изготовлении стали 38х3МЮА часто используют процесс азотирования.

Стандарты

| Наименование | Код | Стандарты |

|---|---|---|

| Листы и полосы | В23 | ГОСТ 103-2006 |

| Прокат сортовой и фасонный | В32 | ГОСТ 1051-73, ГОСТ 4543-71, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 14955-77, ОСТ 1 92049-76, ТУ 14-1-2118-77, ТУ 14-1-2765-79, ТУ 14-1-658-73, ТУ 14-1 -950-74, ТУ 14-1-3238-81, ТУ 14-11-245-88, ТУ 14-1-3238-2006, ТУ 14-1-1271-75, ТУ 14-136-367-2008 |

| Прокат сортовой и фасонный | В22 | ГОСТ 1133-71, ГОСТ 8319.0-75, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006 |

| Трубы стальные и соединительные детали к ним | В62 | ГОСТ 21729-76, ГОСТ 23270-89, ТУ 14-3-1443-86, ТУ 14-3-675-78, ТУ 14-159-227-93 |

| Классификация, номенклатура и общие нормы | В20 | ОСТ 1-91 |

Быки. Бланки. Плиты Бланки. Плиты | В21 | ОСТ 14-13-75 |

| Быки. Бланки. Плиты | В31 | ОСТ 3-1686-90, ТУ 14-1-4944-90, ТУ 14-1-564-73, ТУ 1-92-156-90 |

| Формовка металлов. Поковки | В03 | ОСТ 5Р.9125-84, ТУ 0306.018-80, СТ ЦКБА 010-2004 |

| Термическая и термохимическая обработка металлов | В04 | СТ ЦКБА 026-2005 |

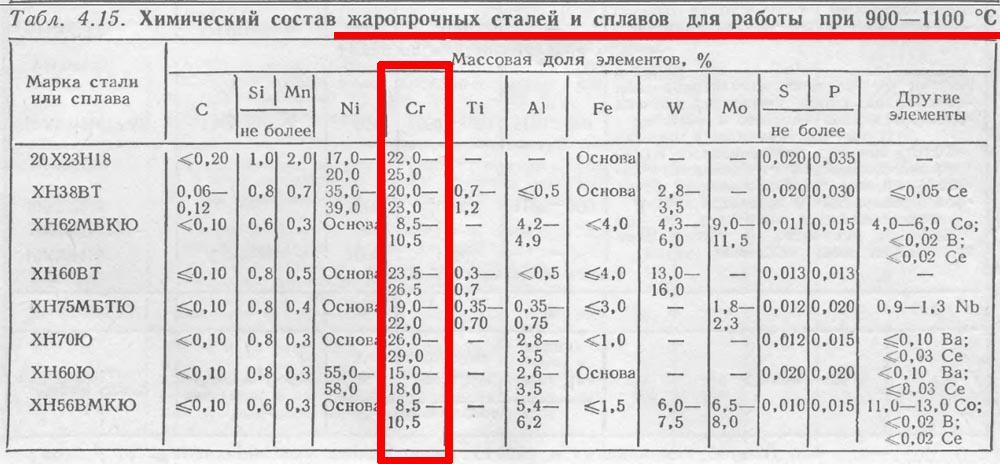

Химический состав

| Стандарт | С | С | Р | Мн | Кр | Си | Ni | Фе | Медь | Ал | В | Ти | Пн | Вт |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ТУ 14-1-2765-79 | 0,35-0,42 | ≤0,012 | ≤0,016 | 0,3-0,6 | 1,35-1,65 | 0,2-0,45 | ≤0,3 | Остальные | ≤0,25 | 0,7-1,1 | ≤0,1 | ≤0,03 | 0,15-0,25 | ≤0,2 |

| ТУ 14-1-950-74 | 0,35-0,42 | ≤0,025 | ≤0,025 | 0,3-0,6 | 1,35-1,65 | 0,2-0,45 | ≤0,3 | Остальные | ≤0,25 | 0,7-1,1 | ≤0,05 | ≤0,03 | 0,15-0,25 | ≤0,2 |

| ГОСТ 4543-71 | 0,35-0,42 | ≤0,025 | ≤0,025 | 0,3-0,6 | 1,35-1,65 | 0,2-0,45 | ≤0,3 | Остальные | ≤0,3 | 0,7-1,1 | ≤0,05 | ≤0,03 | 0,15-0,25 | ≤0,2 |

Основа Fe .

ГОСТ 4543-71 регламентирует содержание сортовой стали: Р≤0,025%; S≤0,015%; Сu≤0,25%.

По ТУ 14-1-2765-79 химический состав приведен для стали марки 38Х2МЮА-Ш.

По ТУ 14-1-950-86 химический состав приведен для стали марки 38Х2МУА.

По ТУ 14-1-3238-81 для стали марки 38Х2МЮА-СШ (38ХМЮА-СШ) содержание S≤0,015%.

Механические характеристики

| Сечение, мм | t отпускания, °С | с Т |с 0,2 , МПа | σ B , МПа | д 5 , % | г, % | кДж/м 2 , кДж/м 2 | Число твердости по Бринеллю, МПа | HRc |

|---|---|---|---|---|---|---|---|---|

| Трубы бесшовные холоднодеформированные, холоднокатаные и холоднокатаные, термически обработанные в состоянии поставки по ГОСТ 21729-76 | ||||||||

| – | – | ≥392 | ≥20 | – | – | – | – | |

Прокат стальной. Закалка в масло или воду с 930-950 °С + Отпуск при 640-680 °С, охлаждение на воздухе Закалка в масло или воду с 930-950 °С + Отпуск при 640-680 °С, охлаждение на воздухе | ||||||||

| 100-200 | – | ≥590 | ≥780 | ≥10 | ≥45 | ≥590 | – | – |

| Прокат стальной. Закалка в масло от 900 °C + Отпуск | ||||||||

| – | 300 | ≥1660 | ≥1810 | ≥8 | ≥43 | ≥390 | ≥550 | – |

| Образец диаметром 10 мм, длиной 50 мм, ламинированный и отожженный. Скорость деформации 20 мм/мин Скорость деформации 0,007 1/с | ||||||||

| – | – | ≥98 | ≥110 | ≥66 | ≥95 | – | – | – |

| Прокат стальной. Закалка в масло с 930-940 °С + Отпуск при 660 °С (указывается температура и продолжительность теплового воздействия) | ||||||||

| – | – | ≥640 | ≥800 | ≥20 | ≥60 | – | – | – |

| Градация эксплуатационных свойств готовых термически обработанных деталей по ОСТ 1-91 | ||||||||

| – | – | – | – | – | – | – | 285-341 | 25-37 |

Заготовки трубопроводной арматуры по СТ ЦКВА 026-2005. Закалка в масло с 935-965 °С (выдержка 2,5-4,0 часа в зависимости от толщины и массы заготовки) + отпускное охлаждение в воде или масле Закалка в масло с 935-965 °С (выдержка 2,5-4,0 часа в зависимости от толщины и массы заготовки) + отпускное охлаждение в воде или масле | ||||||||

| ≤160 | 620-650 | 590 | ≥735 | ≥13 | ≥40 | ≥490 | 235-277 | – |

| Прокат стальной. Закалка в масло или воду с 930-950 °С + Отпуск при 640-680 °С, охлаждение на воздухе | ||||||||

| 20-60 | – | ≥880 | ≥1030 | ≥18 | ≥52 | – | 250-300 | – |

| Прокат стальной. Закалка в масло с 900 °С + Отпуск | ||||||||

| – | 400 | ≥1520 | ≥1670 | ≥10 | ≥39 | ≥100 | ≥500 | – |

| Образец диаметром 10 мм, длиной 50 мм, ламинированный и отожженный. Скорость деформации 20 мм/мин Скорость деформации 0,007 1/с | ||||||||

| – | – | ≥66 | ≥84 | ≥57 | ≥97 | – | – | – |

Прокат стальной. Закалка в масло с 930-940 °С + Отпуск при 660 °С (указывается температура и продолжительность тепловой выдержки) Закалка в масло с 930-940 °С + Отпуск при 660 °С (указывается температура и продолжительность тепловой выдержки) | ||||||||

| – | – | ≥550 | ≥710 | ≥23 | ≥63 | – | – | – |

| Заготовки трубопроводной арматуры по СТ ЦКВА 026-2005. Закалка в масло с 935-965 °С (выдержка 2,5-4,0 часа в зависимости от толщины и массы заготовки) + отпускное охлаждение в воде или масле | ||||||||

| ≤40 | 620-650 | 835-880 | ≥1078 | ≥10 | ≥35 | ≥700 | – | 32,8-38,7 |

| Прокат стальной. Закалка в масло или воду с 930-950 °С + Отпуск при 640-680 °С, охлаждение на воздухе | ||||||||

| 60-100 | – | ≥730 | ≥880 | ≥10 | ≥45 | ≥590 | – | – |

Прокат стальной. Закалка в масло с 900 °С + Отпуск Закалка в масло с 900 °С + Отпуск | ||||||||

| – | 500 | ≥1270 | ≥1420 | ≥10 | ≥44 | ≥290 | ≥450 | – |

| Образец диаметром 10 мм, длиной 50 мм, ламинированный и отожженный. Скорость деформации 20 мм/мин Скорость деформации 0,007 1/с | ||||||||

| – | – | ≥39 | ≥49 | ≥66 | ≥98 | – | – | – |

| Кольцо кованое ОСТ 1 92049-76. Закалка в теплую воду или масло с 930-950 °С + Отпуск при 600-670 °С, охлаждение в масло или воду | ||||||||

| 30 | – | ≥795 | ≥930 | ≥13 | ≥42 | ≥755 | – | – |

| Прокат стальной. Закалка в масло от 940 °С до + Отпуск при 600 °С (название места вырезки образца) | ||||||||

| ≤30 | – | ≥780 | ≥910 | ≥17 | ≥52 | ≥1150 | – | – |

Прокат стальной. Закалка в масло с 900 °С + Отпуск Закалка в масло с 900 °С + Отпуск | ||||||||

| – | 600 | ≥1080 | ≥1180 | ≥12 | ≥60 | ≥780 | ≥370 | – |

| Образец диаметром 10 мм, длиной 50 мм, ламинированный и отожженный. Скорость деформации 20 мм/мин Скорость деформации 0,007 1/с | ||||||||

| – | – | ≥22 | ≥32 | ≥77 | ≥100 | – | – | – |

| Поковки. Закалка в масло с 935-965 °С + Отпуск при 660-680 °С | ||||||||

| 100-300 | – | ≥590 | ≥735 | ≥13 | ≥40 | ≥490 | 235-277 | – |

| Прокат стальной. Закалка водой в масле от 9от 40 °С до + Отпуск при 600 °С (название места вырезки образца) | ||||||||

| 140-180 | – | ≥780 | ≥930 | ≥14 | ≥48 | ≥390 | – | – |

Образец диаметром 10 мм, длиной 50 мм, ламинированный и отожженный. Скорость деформации 20 мм/мин Скорость деформации 0,007 1/с Скорость деформации 20 мм/мин Скорость деформации 0,007 1/с | ||||||||

| – | – | ≥15 | ≥22 | ≥77 | ≥100 | – | – | – |

| Прутки горячекатаные, кованые и калиброванные. Закалка в масло с 930-950°С + Отпуск при 600-670°С, охлаждение в масло или воду | ||||||||

| – | ≥785 | ≥930 | ≥10 | ≥40 | ≥880 | 285-321 | – | |

| Прокат стальной. Закалка водой в масле от 940 °С до + Отпуск при 600 °С (названо место вырезки образца) | ||||||||

| 180-220 | – | ≥800 | ≥930 | ≥16 | ≥43 | ≥340 | – | – |

| Прокат стальной. Закалка в масло с 930-940 °С + Отпуск при 660 °С (выдержка 5 ч) НВ≥255 | ||||||||

| – | – | ≥650 | ≥800 | ≥17 | ≥64 | – | – | – |

Прутки горячекатаные, кованые и калиброванные. Закалка в масло от 930-950 °С + Отпуск при 600-670 °С, охлаждение в масле или воде Закалка в масло от 930-950 °С + Отпуск при 600-670 °С, охлаждение в масле или воде | ||||||||

| – | ≥785 | ≥930 | ≥15 | ≥50 | ≥1080 | 285-321 | – | |

| Прокат стальной. Закалка водой в масле от 940 °С до + Отпуск при 600 °С (название места вырезки образца) | ||||||||

| 140-180 | – | ≥710 | ≥860 | ≥15 | ≥47 | ≥360 | – | – |

| Прокат стальной. Закалка в масло с 930-940 °С + Отпуск при 660 °С (выдержка 5 ч) НВ≥255 | ||||||||

| – | – | ≥580 | ≥780 | ≥17 | ≥56 | – | – | – |

| Прутки горячекатаные, кованые и калиброванные. Закалка в теплую воду (30-60°С) с 930-950°С + Отпуск при 600-670°С, охлаждение в масле или воде | ||||||||

| – | ≥830 | ≥980 | ≥10 | ≥40 | ≥880 | 302-341 | – | |

Прокат стальной. Закалка водой в масле от 940 °С до + Отпуск при 600 °С (название места вырезки образца) Закалка водой в масле от 940 °С до + Отпуск при 600 °С (название места вырезки образца) | ||||||||

| 180-220 | – | ≥730 | ≥880 | ≥15 | ≥43 | ≥350 | – | – |

| Прокат стальной. Закалка в масло с 930-940 °С + Отпуск при 660 °С (выдержка 5 ч) НВ≥255 | ||||||||

| – | – | ≥570 | ≥810 | ≥18 | ≥58 | – | – | – |

| Прутки горячекатаные, кованые и калиброванные. Закалка в теплую воду (30-60°С) с 930-950°С + Отпуск при 600-670°С, охлаждение в масле или воде | ||||||||

| – | ≥830 | ≥980 | ≥15 | ≥50 | ≥1080 | 302-341 | – | |

| Прокат стальной. Закалка водой в масле от 940 °С до + Отпуск при 600 °С (название места вырезки образца) | ||||||||

| 30-50 | – | ≥830 | ≥950 | ≥16 | ≥50 | ≥1020 | – | – |

Прокат стальной. Закалка в масло с 930-940 °C + Отпуск при 660 °C (выдержка 5 ч) HB≥255 Закалка в масло с 930-940 °C + Отпуск при 660 °C (выдержка 5 ч) HB≥255 | ||||||||

| – | – | ≥550 | ≥720 | ≥20 | ≥63 | – | – | – |

| Прутки и полосы горячекатаные и кованые. Закалка в масло или теплую воду с 930-950 °С + Отпуск при 600-670 °С, охлаждение в воду или масло | ||||||||

| – | ≥835 | ≥980 | ≥15 | ≥50 | ≥883 | 302-341 | – | |

| Прокат стальной. Закалка водой в масле от 940 °С до + Отпуск при 600 °С (название места вырезки образца) | ||||||||

| 50-80 | – | ≥830 | ≥940 | ≥15 | ≥50 | ≥480 | – | – |

| Прокат стальной. Закалка в масло с 930-940 °С + Отпуск при 660 °С (выдержка 5 ч) НВ≥255 | ||||||||

| – | – | ≥420 | ≥470 | ≥25 | ≥81 | – | – | – |

Прутки и полосы горячекатаные и кованые. Закалка в масло или теплую воду с 930-950 °С + Отпуск при 600-670 °С, охлаждение в масле Закалка в масло или теплую воду с 930-950 °С + Отпуск при 600-670 °С, охлаждение в масле | ||||||||

| 30 | – | ≥785 | ≥932 | ≥15 | ≥50 | ≥980 | 285-321 | – |

| Прокат стальной. Закалка водой в масле от 940 °С до + Отпуск при 600 °С (название места вырезки образца) | ||||||||

| 80-140 | – | ≥780 | ≥920 | ≥15 | ≥48 | ≥410 | – | – |

| Прокат стальной. Закалка в масло с 930-940 °С + Отпуск при 660 °С (выдержка 5 ч) НВ≥255 | ||||||||

| – | – | ≥270 | ≥300 | ≥26 | ≥89 | – | – | – |

| Прутки и прутки стальные, обработанные в ковше синтетическим шлаком в состоянии поставки по ДРУ 14-1-658-73. Образцы креста | ||||||||

| – | – | – | ≥9 | ≥33 | ≥490 | 302-341 | – | |

| – | – | – | ≥9 | ≥33 | ≥588 | 285-320 | – | |

Прокат стальной. Закалка в масло с 930 – 940 °С + Отпуск при 660 °С (выдержка 5 ч), охлаждение на воздухе Закалка в масло с 930 – 940 °С + Отпуск при 660 °С (выдержка 5 ч), охлаждение на воздухе | ||||||||

| 40-80 | – | ≥665 | ≥825 | ≥16,5 | ≥64 | – | – | – |

| Прокат стальной. Закалка в масло от 950 °С до + Отпуск при 550 °С, охлаждение в масло | ||||||||

| 80-120 | – | 780-880 | 930-1030 | 12-15 | 35-45 | 690-980 | 285-302 | – |

| Трубы бесшовные для механической обработки по ГОСТ 23270-89 термически обработанные. Закалка в масло или воду с 925-955 °С + Отпуск при 600-680 °С, охлаждение в масло или воду | ||||||||

| – | – | ≥980 | ≥14 | ≥50 | ≥882 | 269-321 | – | |

Описание механических меток

| Наименование | Описание |

|---|---|

| Раздел | Секция |

| с Т | с 0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию 0,2% |

| о В | Предел кратковременной прочности |

| д 5 | Удлинение после разрыва |

| у | Относительное сужение |

| кДж/м 2 | Прочность |

| HRc | Твердость по Роквеллу (индентор алмазный сфероконический) |

Физические характеристики

| Температура | Е, ГПа | Г, ГПа | л, Вт/(м · °С) | р, кг/м3 | а, 10-6 1/°С | С, Дж/(кг·°С) |

|---|---|---|---|---|---|---|

| 0 | 209 | 82 | 33 | – | – | – |

| 20 | 209 | – | – | 7710 | – | – |

| 100 | 202 | 79 | 33 | – | 115 | 496 |

| 200 | 194 | 76 | 32 | – | 118 | 517 |

| 300 | 190 | 75 | 31 | – | 127 | 533 |

| 400 | 181 | 71 | 20 | – | 134 | 546 |

| 500 | 174 | 67 | 20 | – | 139 | 575 |

| 600 | 162 | 62 | 28 | – | 147 | 609 |

| 700 | 147 | 57 | 27 | – | 149 | 638 |

| 800 | 137 | 53 | 27 | – | 149 | 638 |

| 1000 | – | – | – | – | 123 | 676 |

Описание физических символов

| Имя | Описание |

|---|---|

| Е | Нормальный модуль упругости |

| Г | Модуль упругости при сдвиге и кручении |

| р | Плотность |

| л | Коэффициент теплопроводности |

| Р | УД. |

958.

958. Штоки клапанов, паровых турбин, работающие при температуре до 450 ºС, гильзы цилиндров двигателей внутреннего сгорания, иглы форсунок, тарулки букс, распылители, пальцы, плунжеры, распределительные валки, шестерни, шпиндели, валы, втулки и другие детали.

Штоки клапанов, паровых турбин, работающие при температуре до 450 ºС, гильзы цилиндров двигателей внутреннего сгорания, иглы форсунок, тарулки букс, распылители, пальцы, плунжеры, распределительные валки, шестерни, шпиндели, валы, втулки и другие детали. До 50

До 50