Сталь 40х механические свойства: Характеристики и состав стали марки 40х

alexxlab | 08.06.2023 | 0 | Разное

Сталь 40Х: аналоги, свойства, характеристики

Характеристика стали 40Х

Низколегированный сплав из группы конструкционных сталей. Производится в виде различных профилей горячекатаного и калиброванного сортового проката и бесшовного трубного проката. А также поковок и крепежных элементов. Может подвергаться термической и химико-термической дополнительной обработке.

Химические свойства

Хромосодержащий железоуглеродистый сплав. Ферромарганец и ферросилиций с массовой долей соответственно 0,17…0,37 и 0,5…0,8% одновременно выступают раскислителями стального сплава и микролегирующими элементами. Но на основные антикоррозионные и прочностные качества стали 40Х влияет введение хрома около 1 %.

При обеспечении нормативных механических свойств, ГОСТ 4543-71 допускает незначительные отклонения по массовой доле основных компонентов: углерод (С) – ± 0,01%, а кремний (Si), марганец (Mn), хром (Cr) – ± 0,02%.

Химический состав стали 40Х в процентном соотношении по ГОСТ 4543-71

|

C |

Si |

Mn |

Ni |

S |

P |

Cr |

Cu |

N |

Fe |

|

0,36-0,44 |

0,17-0,37 |

0,50-0,80 |

до 0,30 |

до 0,035 |

до 0,035 |

0,80-1,10 |

до 0,30 |

до 0,08 |

̴ 96 |

Приблизительный состав сплава

Физико-механические свойства стали 40х

Низколегированная сталь 40Х характеризуется высокой механической прочностью и довольно хорошей стойкостью к коррозии. При нарушении технологии обработки резаньем и механической инструментальной оснасткой может проявлять склонность к трещинообразованию.

При нарушении технологии обработки резаньем и механической инструментальной оснасткой может проявлять склонность к трещинообразованию.

В термообработанном состоянии демонстрирует высокую износостойкость и твердость поверхности. Умеренно чувствительна к деформационному старению.

Является трудно свариваемым сплавом. Очень склонна к отпускной хрупкости и флокеночувствительна. Правильно подобранный режим термической обработки позволяет понизить содержание водорода в металле и тем самым минимизирует образование флокенов.

Физико-механические свойства нормализованной стали 40Х по ГОСТ 8479-70

|

Марка стали |

Толщина сечения, мм |

σв, МПа |

σ0.2, МПа |

δ5, % |

Ψ, % |

KCU, Дж/см2 |

HB, МПа |

|

40Х |

до 100 |

570 |

|

17 |

38 |

39 |

174…217 |

|

100…300 |

570 |

315 |

14 |

35 |

34 |

167…207 |

Применение

Стальной сплав 40Х массово используется для дисков, роторов, поршней крестовин рабочих валов, осей и валов паровых и гидравлических турбин. Также он востребован при производстве бесшовных труб разного сечения и многочисленных крепежных элементов паровых котлов и водогрейных установок.

Также он востребован при производстве бесшовных труб разного сечения и многочисленных крепежных элементов паровых котлов и водогрейных установок.

Довольно часто ее применяют в машиностроении для изготовления:

- зубчатых колес;

- футорок и резьбовых втулок;

- фитингов с накатаной резьбой;

- гаек, плоских подкладных и сферических шайб;

- пинолей, бортштанг, реечных направляющих;

- валов, поршней, полуосей;

- колец и кулачков.

Аналоги стали 40Х в международной практике

|

Болгария |

37Cr4, 41Cr4 |

|

ЕС |

37Cr4KD, 41CrS4 |

|

КНР |

40Cr, 45Cr, ML40Cr |

|

США |

5135, 5140H, G51350, H51350 |

|

Чехия |

14140 |

|

Франция |

37Cr4, 38C4FF, 41Cr4, 42C4TS |

|

Япония |

SCr435, SCr440, SCr440H |

Сталь 40Х / Auremo

ВСт6пс ВСт5сп ВСт3кп ВСт4кп ВСт6сп ВСт2кп Вст4пс Ст0 ВСт2пс ВСт3пс ВСт5пс ВСт2сп ВСт3сп 18К 08пс 10пс 15К 18кп 20пс 35 55 05кп 08Ю 15кп 20 (20А) 22К 40 58 (55ПП) 08 10 (ст 10) 12К 15пс 20К 25 45 60 08кп 10кп 15 16К 20кп 30 50 0сВ 60С2 60С2ХА 50ХФА 60С2А 60С2ХФА 65С2ВА 85 55ХГР 65 70С3А 55С2 60Г 60С2Н2А 65Г 70 75 ШХ15 ШХ15СГ ШХ4 А12 А20 А40Г А30 10ХНДП 14Г2АФ 15Г2АФДпс 17ГС 18Г2АФпс 09Г2 10Г2БД 10ХСНД 12ГС 15Г2СФД 16ГС 35ГС 14ХГС 15ХСНД 20ХГ2Ц 09Г2С 10Г2С1 14Г2 16Г2АФ 17Г1С 25Г2С 10Г2 14Х2ГМР 15ХФ 18Х2Н4МА 20Г 20Х2Н4А 20ХГР 20ХН2М (20ХНМ) 30Г 30ХГС 30ХН2МА 34ХН3М 35Х 38Х2Н3М 38ХА 38ХМА 3Х3М3Ф 40Х 40ХФА 45ХН 50Г2 12ХН2 15Х 20ХГСА 20ХН3А 25ХГСА 30ХГСА 30ХН2МФА 33ХС 35ХН1М2ФА 38Х2НМ 40Г 40Х2Н2МА 40ХН 45Г 45ХН2МФА 50Х 12ХН2А 18ХГТ 20ХГНР 20ХН4ФА 25ХГТ 30Х 30ХГСН2А 30ХН3А 34ХН1М 35Г 36Х2Н2МФА 38Х2НМФ 38ХГН 38ХН3МА 40Г2 40ХН2МА 45Г2 47ГТ 50ХН 12Х2Н4А 12ХН3А 15Г 18Х2Н4ВА 20Х 20ХН 20ХНР 30ХГТ 30ХН3М2ФА 35Г2 35ХГСА 38Х2Н2МА 38ХН3МФА 40ХС 45Х 50Г

Описание

Сталь 40Х

Сталь 40Х: марочник сталей и сплавов. Ниже представлена систематизированная информация о назначении, химическом составе, видах поставок, заменителях, температуре критических точек, физических, механических, технологических и литейных свойствах для марки — Сталь 40Х.

Ниже представлена систематизированная информация о назначении, химическом составе, видах поставок, заменителях, температуре критических точек, физических, механических, технологических и литейных свойствах для марки — Сталь 40Х.

Общие сведения стали 40Х

| Заменитель марки |

| стали: 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР. |

| Вид поставки |

| Круг 40х, сортовой прокат, в том числе фасонный: ГОСТ 4543–71, ГОСТ 2590–71, ГОСТ 2591–71, ГОСТ 2879–69, ГОСТ 10702–78. Калиброванный пруток ГОСТ 7414–75, ГОСТ 8559–75, ГОСТ 8560–78, ГОСТ 1051–73. Шлифованный пруток и серебрянка ГОСТ 14955–77. Лист толстый ГОСТ 1577–81, ГОСТ 19903–74. Полоса ГОСТ 82–70, ГОСТ 103–76, ГОСТ 1577–81. Поковки и кованые заготовки ГОСТ 8479–70. Трубы ГОСТ 8731–87, ГОСТ 8733–87, ГОСТ 13663–68. |

| Применение |

оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, зубчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности. |

Химический состав стали 40Х

| Химический элемент | % |

| Кремний (Si) | 0.17−0.37 |

| Марганец (Mn) | 0.50−0.80 |

| Медь (Cu), не более | 0.30 |

| Никель (Ni), не более | 0.30 |

| Сера (S), не более | 0.035 |

| Углерод (C) | 0.36−0.44 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr) | 0.80−1.10 |

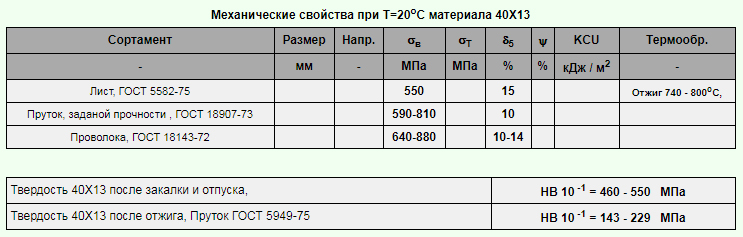

Механические свойства стали 40Х

Механические свойства

| Термообработка, состояние поставки | Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB |

| Пруток. Закалка 860 °C, масло. Отпуск 500 °C, вода или масло | 25 | 780 | 980 | 10 | 45 | 59 | |

Поковки. Нормализация. КП 245 Нормализация. КП 245 | 500−800 | 245 | 470 | 15 | 30 | 34 | 143−179 |

| Поковки. Нормализация. КП 275 | 300−500 | 275 | 530 | 15 | 32 | 29 | 156−197 |

| Поковки. Закалка, отпуск. КП 275 | 500−800 | 275 | 530 | 13 | 30 | 29 | 156−197 |

| Поковки. Нормализация. КП 315 | <100 | 315 | 570 | 17 | 38 | 39 | 167−207 |

| Поковки. Нормализация. КП 315 | 100−300 | 315 | 570 | 14 | 35 | 34 | 167−207 |

| Поковки. Закалка, отпуск. КП 315 | 300−500 | 315 | 570 | 12 | 30 | 29 | 167−207 |

| Поковки. Закалка, отпуск. КП 315 | 500−800 | 315 | 570 | 11 | 30 | 29 | 167−207 |

Поковки. Нормализация. КП 345 Нормализация. КП 345 | <100 | 345 | 590 | 18 | 45 | 59 | 174−217 |

| Поковки. Нормализация. КП 345 | 100−300 | 345 | 590 | 17 | 40 | 54 | 174−217 |

| Поковки. Закалка, отпуск. КП 345 | 300−500 | 345 | 590 | 14 | 38 | 49 | 174−217 |

| Поковки. Закалка, отпуск. КП 395 | <100 | 395 | 615 | 17 | 45 | 59 | 187−229 |

| 100−300 | 395 | 615 | 15 | 40 | 54 | 187−229 | |

| Поковки. Закалка, отпуск. КП 395 | 300−500 | 395 | 615 | 13 | 35 | 49 | 187−229 |

| Поковки. Закалка, отпуск. КП 440 | <100 | 440 | 635 | 16 | 45 | 59 | 197−235 |

Поковки. Закалка, отпуск. КП 440 Закалка, отпуск. КП 440 | 100−300 | 440 | 635 | 14 | 40 | 54 | 197−235 |

| Поковки. Закалка, отпуск. КП 490 | <100 | 490 | 655 | 16 | 45 | 59 | 212−248 |

| Поковки. Закалка, отпуск. КП 490 | 100−300 | 490 | 655 | 13 | 40 | 54 | 212−248 |

Механические свойства при повышенных температурах

| t испытания,°C | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 |

| Закалка 830 °C, масло. Отпуск 550 °C, | |||||

| 200 | 700 | 880 | 15 | 42 | 118 |

| 300 | 680 | 870 | 17 | 58 | |

| 400 | 610 | 690 | 18 | 68 | 98 |

| 500 | 430 | 490 | 21 | 80 | 78 |

Образец диаметром 10 мм, длиной 50 мм кованый и отожженный. Скорость деформирования 5 мм/мин, скорость деформации 0,002 1/с. Скорость деформирования 5 мм/мин, скорость деформации 0,002 1/с. | |||||

| 700 | 140 | 175 | 33 | 78 | |

| 800 | 54 | 98 | 59 | ||

| 900 | 41 | 69 | 65 | 100 | |

| 1000 | 24 | 43 | 68 | 100 | |

| 1100 | 11 | 26 | 68 | 100 | |

| 1200 | 11 | 24 | 70 | 100 | |

Механические свойства в зависимости от температуры отпуска

| t отпуска,°С | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB | ||||||||

| Закалка 850 °C, вода | ||||||||||||||

| 200 | 1560 | 1760 | 8 | 35 | 29 | 552 | ||||||||

| 300 | 1390 | 1610 | 8 | 35 | 20 | 498 | ||||||||

| 400 | 1180 | 1320 | 9 | 40 | 49 | 417 | ||||||||

| 500 | 910 | 1150 | 11 | 49 | 69 | 326 | ||||||||

| 600 | 720 | 860 | 14 | 60 | 147 | 265 | ||||||||

Механические свойства в зависимости от сечения

| Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB | ||||||||

Закалка 840−860°С, вода, масло. Отпуск 580−650°С, вода, воздух. Отпуск 580−650°С, вода, воздух. | ||||||||||||||

| 101−200 | 490 | 655 | 15 | 45 | 59 | 212−248 | ||||||||

| 201−300 | 440 | 635 | 14 | 40 | 54 | 197−235 | ||||||||

| 301−500 | 345 | 590 | 14 | 38 | 49 | 174−217 | ||||||||

Технологические свойства стали 40Х

| Температура ковки |

| Начала 1250, конца 800. Сечения до 350 мм охлаждаются на воздухе. |

| Свариваемость |

| трудносвариваемая. Способы сварки: РДС, ЭШС. Необходимы подогрев и последующая термообработка. КТС — необходима последующая термообработка. |

| Обрабатываемость резанием |

| В горячекатаном состоянии при НВ 163−168, σB = 610 МПа Kυ тв.спл. = 0.20, K υ б.ст. = 0.95. |

| Склонность к отпускной способности |

| склонна |

| Флокеночувствительность |

| чувствительна |

Температура критических точек стали 40Х

| Критическая точка | °С |

| Ac1 | 743 |

| Ac3 | 815 |

| Ar3 | 730 |

| Ar1 | 693 |

| Mn | 325 |

Ударная вязкость стали 40Х

Ударная вязкость, KCU, Дж/см2

| Состояние поставки, термообработка | +20 | -25 | -40 | -70 |

Закалка 850 С, масло. Отпуск 650 С. Отпуск 650 С. | 160 | 148 | 107 | 85 |

| Закалка 850 С, масло. Отпуск 580 С. | 91 | 82 | 54 |

Предел выносливости стали 40Х

| σ-1, МПа | τ-1, МПа | n | σB, МПа | σ0,2, МПа | Термообработка, состояниестали |

| 363 | 1Е+6 | 690 | |||

| 470 | 1Е+6 | 940 | |||

| 509 | 960 | 870 | |||

| 333 | 240 | 5Е+6 | 690 | ||

| 372 | Закалка 860 С, масло, отпуск 550 С. |

Прокаливаемость стали 40Х

Закалка 850 С. Твердость для полос прокаливаемости HRCэ.

| Расстояние от торца, мм / HRCэ | |||||||||||

1. 5 5 | 4.5 | 6 | 7.5 | 10.5 | 13.5 | 16.5 | 19.5 | 24 | 30 | ||

| 50.5−60.5 | 48−59 | 45−57.5 | 39−5-57 | 35−53.5 | 31.5−50.5 | 28.5−46 | 27−42.5 | 24.5−39.5 | 22−37.5 | ||

| Термообработка | Кол-во мартенсита, % | Крит.диам. в воде, мм | Крит.диам. в масле, мм | Крит. твердость, HRCэ |

| Закалка | 50 | 38−76 | 16−48 | 43−46 |

| 90 | 23−58 | 6−35 | 49−53 |

Физические свойства стали 40Х

| Температура испытания,°С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 214 | 211 | 206 | 203 | 185 | 176 | 164 | 143 | 132 | |

| Модуль упругости при сдвиге кручением G, ГПа | 85 | 83 | 81 | 78 | 71 | 68 | 63 | 55 | 50 | |

| Плотность стали, pn, кг/м3 | 7850 | 7800 | 7650 | |||||||

| Коэффициент теплопроводности Вт/(м ·°С) | 41 | 40 | 38 | 36 | 34 | 33 | 31 | 30 | 27 | |

Уд. электросопротивление (p, НОм · м) электросопротивление (p, НОм · м) | 278 | 324 | 405 | 555 | 717 | 880 | 1100 | 1330 | ||

| Температура испытания,°С | 20−100 | 20−200 | 20−300 | 20−400 | 20−500 | 20−600 | 20−700 | 20−800 | 20−900 | 20−1000 |

| Коэффициент линейного расширения (a, 10−6 1/°С) | 11.8 | 12.2 | 13.2 | 13.7 | 14.1 | 14.6 | 14.8 | 12.0 | ||

| Удельная теплоемкость (С, Дж/(кг ·°С)) | 466 | 508 | 529 | 563 | 592 | 622 | 634 | 664 |

Источник: Марочник сталей и сплавов

Источник: www.manual-steel.ru/40H.html

Улучшение механических свойств легированной стали (40x) с помощью термической обработки Аббас Аль-Джибори, Али Аль-Мосави, Кадим Аль-Муршеди :: SSRN

Скачать эту статью

Открыть PDF в браузере

ssrn.com” data-abstract-auth=”false”/> Добавить бумагу в мою библиотеку

Делиться:

Журнал технических наук Аль-Кадисия, специальный выпуск для 2-й конференции инженерного колледжа/Университета Аль-Кадисия, 2009 г.

10 страниц Опубликовано: 10 июля 2017 г.

Просмотреть все статьи Аббаса Аль-Джибори

Университет Аль-Кадисия – Инженерный колледж

Университет Мишкольца

Технический институт – Вавилон

Дата написания: 19 октября 2009 г.

Реферат

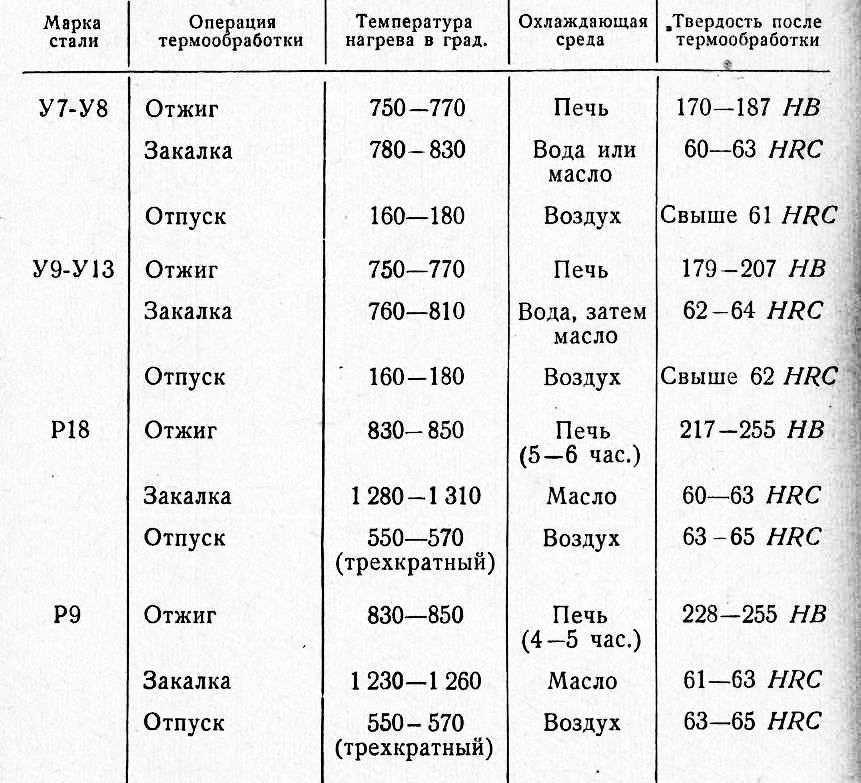

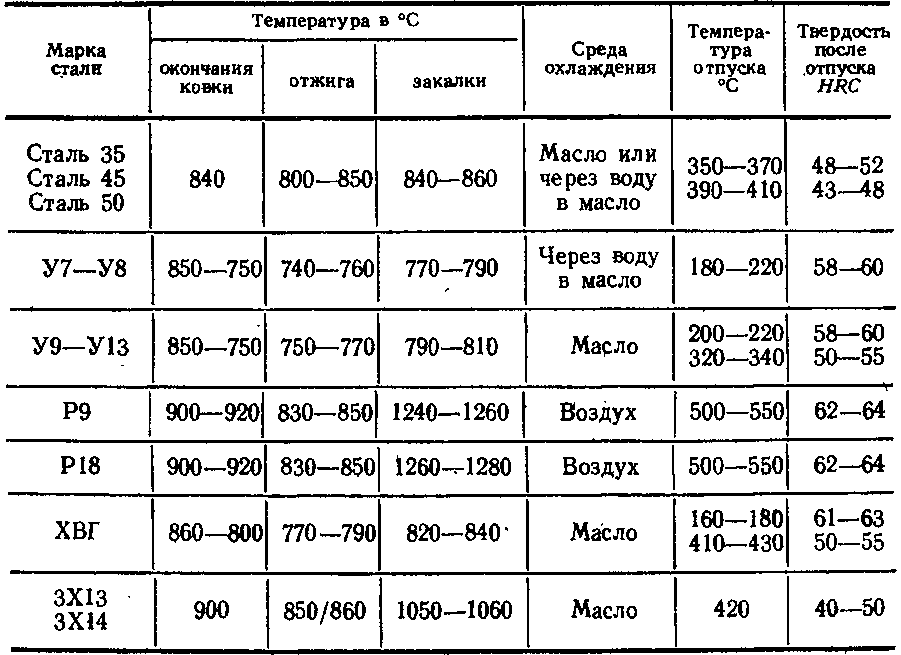

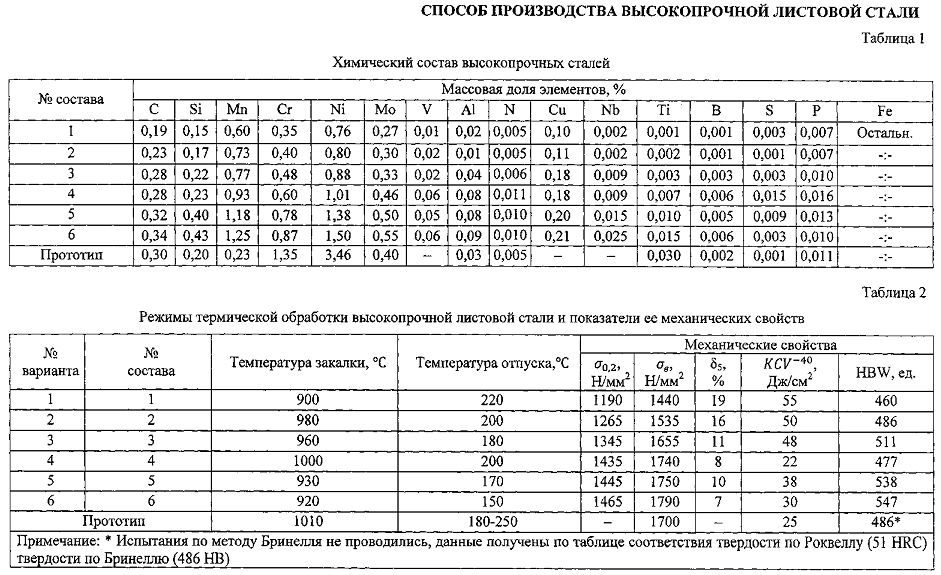

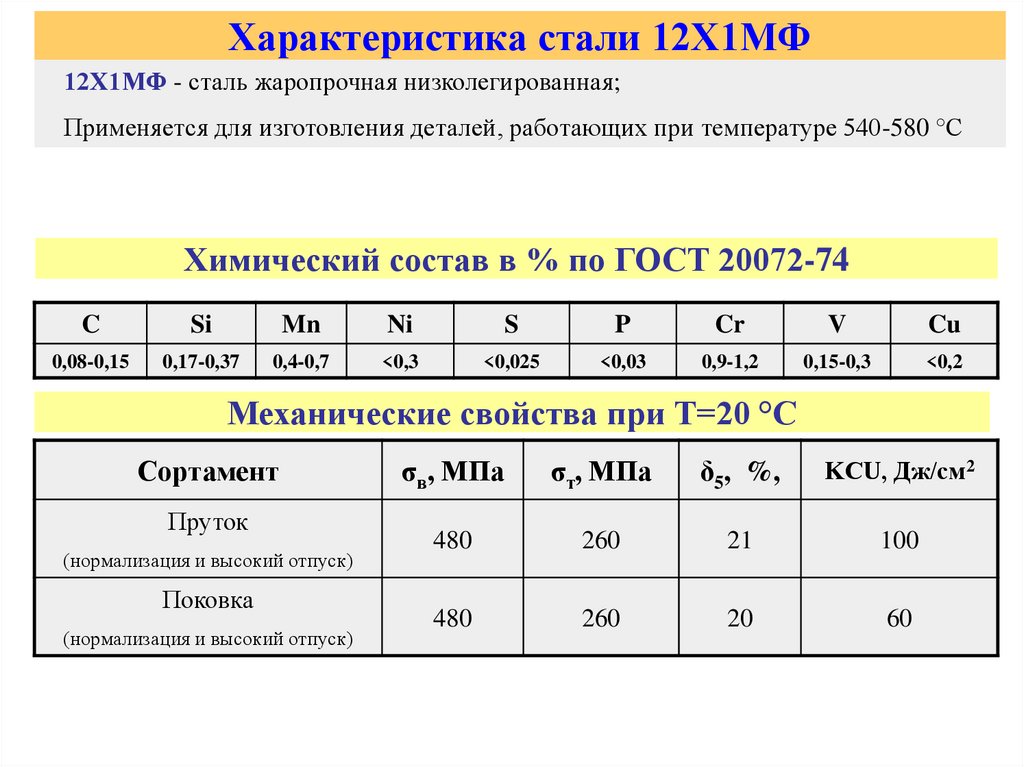

Термическая обработка процесс или несколько процессов, содержащих нагрев и охлаждение твердого металла или сплава, осуществляется таким образом, чтобы получить желаемые условия или свойства, или восстановить свойства, существовавшие в металле или сплаве, которые подвергались определенным операционным процессам. Целью данного исследования является исследование влияния термической обработки на механические свойства низкохромистой легированной стали (1,1% Cr) с (0,4%) углеродом, а именно: предел прочности при растяжении, твердость, относительное удлинение и уменьшение площади. Термическая обработка включала полный отжиг, состоящий из нагрева стали до (870°С) и охлаждения в печи, закалку, осуществляемую нагревом до (870°С) и закалкой в масле, и отпуск в (300°С и 600°С). Механические свойства измеряли до и после термообработки, как показано на диаграммах между механическими свойствами термообработки. Важность этого исследования заключается в том, что в нем использовался материал, который использовался только в военных областях, и были рассчитаны его свойства, чтобы сравнить их с другими типами сталей для использования в гражданских областях.

Целью данного исследования является исследование влияния термической обработки на механические свойства низкохромистой легированной стали (1,1% Cr) с (0,4%) углеродом, а именно: предел прочности при растяжении, твердость, относительное удлинение и уменьшение площади. Термическая обработка включала полный отжиг, состоящий из нагрева стали до (870°С) и охлаждения в печи, закалку, осуществляемую нагревом до (870°С) и закалкой в масле, и отпуск в (300°С и 600°С). Механические свойства измеряли до и после термообработки, как показано на диаграммах между механическими свойствами термообработки. Важность этого исследования заключается в том, что в нем использовался материал, который использовался только в военных областях, и были рассчитаны его свойства, чтобы сравнить их с другими типами сталей для использования в гражданских областях.

Ключевые слова: термическая обработка, механические свойства, легированная сталь Тип (40Х)

Рекомендуемое цитирование: Рекомендуемая ссылка

Аль-Джибори, Аббас и Аль-Мосави, Али и Аль-Муршеди, Кадим, Улучшение механических свойств легированной стали (40x) с помощью термической обработки (19 октября). , 2009). Журнал инженерных наук Аль-Кадисия, специальный выпуск для 2-й конференции Инженерного колледжа/Университета Аль-Кадисия, 2009 г., доступно на SSRN: https://ssrn.com/abstract=2516311

, 2009). Журнал инженерных наук Аль-Кадисия, специальный выпуск для 2-й конференции Инженерного колледжа/Университета Аль-Кадисия, 2009 г., доступно на SSRN: https://ssrn.com/abstract=2516311

У вас есть вакансия, которую вы хотели бы рекламировать в SSRN?

Похожие электронные журналы

Обратная связь

Обратная связь с SSRN

Обратная связь (необходимый)

Электронная почта (необходимый)

Если вам нужна немедленная помощь, позвоните по номеру 877-SSRNHelp (877 777 6435) в США или +1 212 448 2500 за пределами США с 8:30 до 18:00 по восточному поясному времени США, с понедельника по пятницу.

Усталость стали 40X с контролируемой деформацией – STUME Journals

МАТЕРИАЛЫ

- Румен Крастев 1

- Татьяна Симеонова 1

- Василь Кавардиков 2

- Илиан Атанасов 3

- Людмил Дренчев 3 9007 6

- 1 Институт механики Болгарской академии наук, София, Болгария

- 2 Институт механики Болгарской академии наук, София, Болгария; Институт металловедения, оборудования и технологий с Центром гидро- и аэродинамики им.

акад. А. Балевски» в Болгарской академии наук, София, Болгария

акад. А. Балевски» в Болгарской академии наук, София, Болгария - 3 Институт металловедения, оборудования и технологий с Центром гидро- и аэродинамики им. акад. А. Балевски» в Болгарской академии наук, София, Болгария

Аннотация

Усталостная прочность стали 40X при 25 oC была определена в соответствии со стандартом ASTM E606M для испытаний с контролируемой деформацией. Исследуемая экспериментальная зависимость моделировалась степенной функцией, а также функциями и коэффициентами, описанными в стандарте. Материал проявляет пластические свойства при циклических нагрузках с амплитудой деформации более 0,2 %.

Ключевые слова

- 40x сплав

- усталость

- astm e606-m

Каталожные номера

- ASTM E606/606M-12 Стандартный метод испытаний на усталость с контролируемой деформацией.

- Характеристики стали марки 40Х, https://metinvestholding.

com/ru/products/steel-grades/40x

com/ru/products/steel-grades/40x - К. Вакуленко, И. Казак, В. Мацевитый. Влияние состояния поверхностного слоя на усталостные характеристики стали 40х. Восток. Евро. Дж. Энтерпр. Техн., 35 (81), с. 18–24 (2016) https://doi.org/10.15587/1729-4061.2016.69644

- Д.И. Шетулов, В.В. Мыльников, О.Б. Кондрашкин, А.И. Пронин, Е.А. Чернышов. Применение интерполяционных функций при экспресс-оценке параметров сопротивления усталости. Междунар. J. Appl. и Фонд. Рез. № 3 (2017) URL: www.science-sd.com/471-25288

- А.А. Локтев, В.В. Королев, Е.А. Гридасова. ИОП конф. Серия: Materials Science and Engineering 687 (2019) 022036. IOP Publishing doi: 10.1088/1757-899X/687/2/022036

- см. Сонсино. Ход SN-кривых, особенно в режиме многоцикловой усталости, с точки зрения конструкции и безопасности компонентов. Междунар. Дж. Усталости. Том 29, выпуск 12, декабрь, стр. 2246-2258, (2007)

- Б. Бордман. Сопротивление усталости сталей. Глава в Справочнике ASM, том 1: Свойства и выбор: чугуны, стали и высокоэффективные сплавы.