Сталь 40х твердость: Сталь 40Х — характеристики, твердость, применение. Методы закалки стали 40х и их особенности. Как закалить сталь 40х в домашних условиях.

alexxlab | 26.03.2023 | 0 | Разное

Закалка стали 40Х твердость, режимы, время, температура, технология

Сталь 40Х

Как ранее было отмечено, для правильного проведения закалки и отпуска стали следует учитывать ее состав и многие другие особенности. Выбрать правильно режимы термической обработки можно с учетом следующей информации:

- Рассматриваемая сталь относится к конструкционной легированной группе. Легированная группа характеризуется содержанием большого количества примесей, которые определяют изменение эксплуатационных качеств, в том числе твердости.

- Используется в промышленности при создании валов, осей, штоков, оправок, реек, болтов, втулок, шестерней и других деталей.

- Показатель твердости до проведения термической обработки HB 10 -1 = 217 Мпа.

- Температура критических точек определяет момент, при котором сталь 40Х начинает терять свои качества из-за термической обработки: c1= 743 , Ac3(Acm) = 815 , Ar3(Arcm) = 730, Ar1 = 693.

- При температуре отпуска 200 °С HB = 552.

Расшифровка стали 40Х говорит о том, что в составе материала находится 0,40% углерода и 1,5% хрома.

Скачать ГОСТ 4543-71 «Прокат из легированной конструкционной стали 40Х»

Химический состав стали

Таблица 1. Химический состав Сталь 40Х

| C | Si | Mn | S | P | Ni | Cr | Cu | Fe |

| Углерод | Кремний | Марганец | Сера | Фосфор | Никель | Хром | Медь | Железо |

| 0,36-0,44 | 0,17-0,37 | 0,5-0,8 | До 0,035 | До 0,035 | До 0,3 | 0,8-1,1 | До 0,3 | ~97 |

- Как было упомянуто выше, содержание углерода в стали 40Х варьируется от 0.36 до 0.44 процента.

- Доля железа, основы любой стали, равна 97%.

- Никеля содержится до 0.

3%.

3%. - Процент меди в составе сплава не превышает 0.3%.

- Из добавок больше всего содержится марганца и хрома, от 0.5 до 0.8 процента и от 0.8 до 1.1 процента соответственно.

Диаграма химического состава Стали 40Х. Фото - Содержание серы и фосфора, которые ухудшают качество стали, должно быть минимальным, допускается до 0.035%.

- Часть кремния в составе сплава может варьироватся от 0.17 до 0.37%. Химический состав стали 40Х кроме железа. Фото

Необходимо отметить, что никель, кремний и марганец даже в незначительных количествах способны заметно влиять на свойства стали.

Сплав нередко подвергается рафинированию. Рафинирование – это очищение металла, обычно это делается когда металл расплавлен. Существует несколько способов рафинирования. Рафинированные металлы отличаются высоким качеством за счет правильной однородной структуры.

Существует несколько способов рафинирования. Рафинированные металлы отличаются высоким качеством за счет правильной однородной структуры.

Процесс закалки

Процесс обработки высокой температурой стали 40Х и иного сплава называют закалкой. Стоит учитывать, что нагрев выполняется до определенной температуры, которая была определена путем многочисленных испытаний. Время выдержки, после которого проводится охлаждение, а также другие моменты можно узнать из специальных таблиц. Провести нагрев в домашних условиях достаточно сложно, так как в рассматриваемом случае нужно достигнуть температуры около 800 градусов Цельсия.

Химический состав стали 40Х

Результатом сильного нагрева и выдержки металла 40Х на протяжении определенного времени с последующим резким охлаждением в воде становится повышение твердости и уменьшение пластичности. При этом результат зависит от нижеприведенных показателей:

- скорости нагрева металла 40Х;

- времени выдержки;

- от скорости охлаждения.

При проведении работы в домашних условиях следует учитывать температуру обработки и время охлаждения.

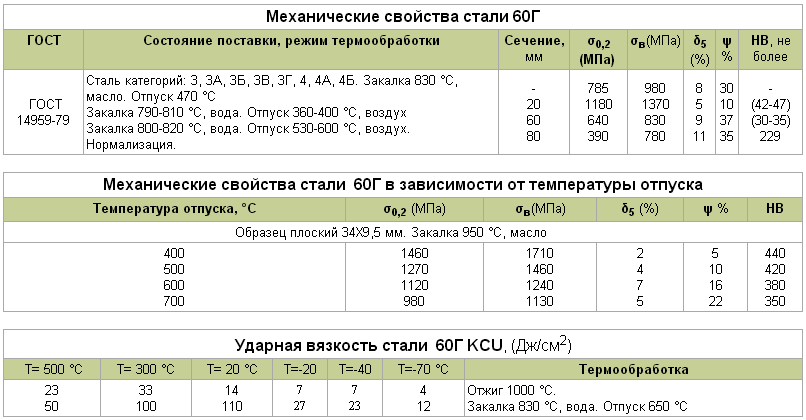

Механические свойства стали 40Х в зависимости от температуры отпуска

При выборе метода разогрева поверхности следует обратить внимание на ТВЧ. Этот метод более популярен, чем обычная объемная обработка по причине достижения необходимой температуры за более короткое время.

В домашних условиях ТВЧ используется крайне редко. После проведения работы при использовании ТВЧ повышается эксплуатационная прочность детали, что связано с появлением поверхностных сжимающих напряжений.

Читать также: Отжиг нержавеющей стали 12х18н10т

Провести закалку 40Х на примере изделия болта М24 можно следующим образом:

- разогревается электропечь;

- следует провести разогрев до 860 °C, для чего в некоторых случаях необходимо 40 минут;

- время, необходимое для аустенизации, после которого проводится охлаждение, составляет 10-15 минут.

Равномерный желтый цвет изделия – признак правильного прохождения процесса закалки 40Х;

Равномерный желтый цвет изделия – признак правильного прохождения процесса закалки 40Х; - завершающим этапом становится охлаждение в ванной с водой или другой жидкостью.

Определить самостоятельно момент, после которого следует охладить металл, в промышленных и домашних условиях невозможно. Именно поэтому по проведенным исследованиям было принято, что для нагрева металла в электропечах необходимо 1,5-2 минуты на один миллиметр, после чего структура может быть перегрета.

Определение твердости проводится по методу Роквелла. Улучшение, проведенное путем отпуска или закалки, можно измерить при помощи обозначения HRC. Стандартное обозначение HR, к которому проводится добавление буквы в соответствии с типом проведенного испытания. Обозначение HRC наиболее часто встречается, последняя буква означает использование алмазного конуса с углом 120 0 при испытании.

Объемная закалка стали 40х

При сильном нагреве практически все материалы изменяют свои физические характеристики. В некоторых случаях нагрев проводится целенаправленно, так как подобным образом можно улучшить некоторые эксплуатационные качества, к примеру, твердость. Термическая обработка на протяжении многих лет используется для повышения твердости поверхности стали.

В некоторых случаях нагрев проводится целенаправленно, так как подобным образом можно улучшить некоторые эксплуатационные качества, к примеру, твердость. Термическая обработка на протяжении многих лет используется для повышения твердости поверхности стали.

Выполнять закалку следует с учетом особенностей металла, так как технология повышения твердости поверхности создается на основании состава материала. В некоторых случаях провести закалку можно в домашних условиях, но стоит учитывать, что сталь относиться к труднообрабатываемым материалам и для придания пластичности нужно проводить сильный нагрев до высоких температур при помощи определенного оборудования.

В данном случае рассмотрим особенности нагрева стали 40Х для повышения пластичности и проведения закалки или отпуска.

Сталь 40Х

Как ранее было отмечено, для правильного проведения закалки и отпуска стали следует учитывать ее состав и многие другие особенности. Выбрать правильно режимы термической обработки можно с учетом следующей информации:

- Рассматриваемая сталь относится к конструкционной легированной группе.

Легированная группа характеризуется содержанием большого количества примесей, которые определяют изменение эксплуатационных качеств, в том числе твердости.

Легированная группа характеризуется содержанием большого количества примесей, которые определяют изменение эксплуатационных качеств, в том числе твердости. - Используется в промышленности при создании валов, осей, штоков, оправок, реек, болтов, втулок, шестерней и других деталей.

- Показатель твердости до проведения термической обработки HB 10 -1 = 217 Мпа.

- Температура критических точек определяет момент, при котором сталь 40Х начинает терять свои качества из-за термической обработки: c1= 743 , Ac3(Acm) = 815 , Ar3(Arcm) = 730, Ar1 = 693.

- При температуре отпуска 200 °С HB = 552.

Расшифровка стали 40Х говорит о том, что в составе материала находится 0,40% углерода и 1,5% хрома.

Скачать ГОСТ 4543-71 «Прокат из легированной конструкционной стали 40Х»

Процесс закалки

Процесс обработки высокой температурой стали 40Х и иного сплава называют закалкой. Стоит учитывать, что нагрев выполняется до определенной температуры, которая была определена путем многочисленных испытаний. Время выдержки, после которого проводится охлаждение, а также другие моменты можно узнать из специальных таблиц. Провести нагрев в домашних условиях достаточно сложно, так как в рассматриваемом случае нужно достигнуть температуры около 800 градусов Цельсия.

Время выдержки, после которого проводится охлаждение, а также другие моменты можно узнать из специальных таблиц. Провести нагрев в домашних условиях достаточно сложно, так как в рассматриваемом случае нужно достигнуть температуры около 800 градусов Цельсия.

Химический состав стали 40Х

Результатом сильного нагрева и выдержки металла 40Х на протяжении определенного времени с последующим резким охлаждением в воде становится повышение твердости и уменьшение пластичности. При этом результат зависит от нижеприведенных показателей:

- скорости нагрева металла 40Х;

- времени выдержки;

- от скорости охлаждения.

При проведении работы в домашних условиях следует учитывать температуру обработки и время охлаждения.

Механические свойства стали 40Х в зависимости от температуры отпуска

При выборе метода разогрева поверхности следует обратить внимание на ТВЧ. Этот метод более популярен, чем обычная объемная обработка по причине достижения необходимой температуры за более короткое время.

В домашних условиях ТВЧ используется крайне редко. После проведения работы при использовании ТВЧ повышается эксплуатационная прочность детали, что связано с появлением поверхностных сжимающих напряжений.

Читать также: Стержень клеевой для термопистолета

Провести закалку 40Х на примере изделия болта М24 можно следующим образом:

- разогревается электропечь;

- следует провести разогрев до 860 °C, для чего в некоторых случаях необходимо 40 минут;

- время, необходимое для аустенизации, после которого проводится охлаждение, составляет 10-15 минут. Равномерный желтый цвет изделия – признак правильного прохождения процесса закалки 40Х;

- завершающим этапом становится охлаждение в ванной с водой или другой жидкостью.

Определить самостоятельно момент, после которого следует охладить металл, в промышленных и домашних условиях невозможно. Именно поэтому по проведенным исследованиям было принято, что для нагрева металла в электропечах необходимо 1,5-2 минуты на один миллиметр, после чего структура может быть перегрета.

Определение твердости проводится по методу Роквелла. Улучшение, проведенное путем отпуска или закалки, можно измерить при помощи обозначения HRC. Стандартное обозначение HR, к которому проводится добавление буквы в соответствии с типом проведенного испытания. Обозначение HRC наиболее часто встречается, последняя буква означает использование алмазного конуса с углом 120 0 при испытании.

Отпуск и нормализация

Отпуск проводится непосредственно сразу после завершения закалки, так как есть большая вероятность возникновения трещин в структуре. Разогревается изделие в этом случае до точки ниже критической, проводится выдерживание на протяжении определенного промежутка времени и выполняется охлаждение. Отпуск обеспечивает улучшение структуры, устраняет напряжение и повышает пластичность, устраняет хрупкость стали 40Х.

Механические свойства стали 40Х в зависимости от температуры отпуска

Различают три вида рассматриваемой термообработки:

- Низкий отпуск определяет разогрев поверхности до 250 °С с выдержкой и охлаждение на воздухе.

Применяется для снятия напряжений и незначительного повышения пластичности практически без потери твердости. В случае конструкционного сплава применяется крайне редко.

Применяется для снятия напряжений и незначительного повышения пластичности практически без потери твердости. В случае конструкционного сплава применяется крайне редко. - Средний отпуск позволяет нагревать изделие до 500 °С. В этом случае вязкость значительно повышается, а твердость снижается. Используют этот метод термообработки при получении пружин, рессор и некоторого инструмента.

- Высокий позволяет раскаливать деталь до 600 °С. В этом случае происходит распад мартенсита с образованием сорбита. Подобная структура представлена лучшим сочетанием прочности и пластичности. Также повышается показатель ударной вязкости. Используют этот метод термообработки для получения деталей, применяемых при ударных нагрузках.

Еще одним видом распространенной термообработки является нормализация. Зачастую нормализация проводится путем разогрева металла до верхней критической точки с последующей выдержкой и охлаждением в обычной среде, к примеру, на открытом воздухе. Проводят нормализацию для придания мелкозернистой структуры, что приводит к повышению пластичности и ударной вязкости.

Читать также: встраиваемых варочных плит

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Источник: https://morflot.su/obemnaja-zakalka-stali-40h/

Отпуск и нормализация

Отпуск проводится непосредственно сразу после завершения закалки, так как есть большая вероятность возникновения трещин в структуре. Разогревается изделие в этом случае до точки ниже критической, проводится выдерживание на протяжении определенного промежутка времени и выполняется охлаждение. Отпуск обеспечивает улучшение структуры, устраняет напряжение и повышает пластичность, устраняет хрупкость стали 40Х.

Механические свойства стали 40Х в зависимости от температуры отпуска

Различают три вида рассматриваемой термообработки:

- Низкий отпуск определяет разогрев поверхности до 250 °С с выдержкой и охлаждение на воздухе. Применяется для снятия напряжений и незначительного повышения пластичности практически без потери твердости. В случае конструкционного сплава применяется крайне редко.

- Средний отпуск позволяет нагревать изделие до 500 °С. В этом случае вязкость значительно повышается, а твердость снижается. Используют этот метод термообработки при получении пружин, рессор и некоторого инструмента.

- Высокий позволяет раскаливать деталь до 600 °С. В этом случае происходит распад мартенсита с образованием сорбита. Подобная структура представлена лучшим сочетанием прочности и пластичности. Также повышается показатель ударной вязкости. Используют этот метод термообработки для получения деталей, применяемых при ударных нагрузках.

Еще одним видом распространенной термообработки является нормализация. Зачастую нормализация проводится путем разогрева металла до верхней критической точки с последующей выдержкой и охлаждением в обычной среде, к примеру, на открытом воздухе. Проводят нормализацию для придания мелкозернистой структуры, что приводит к повышению пластичности и ударной вязкости.

Читать также: Резка бетона болгаркой без пыли

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Азотирование стали 40Х. Глубина и твердость азотированного слоя на стали 40Х.

- Россия: 8 800 707-61-60

- Пермь: +7 (342) 224-14-44

- Москва: +7 (495) 160-19-61

Ионные технологии упрочнения металлов:

азотирование, карбонитрация, оксидирование |

[email protected]

Детали промышленных трубопроводов:

продажа, проектирование,

производство |

[email protected]

Детали промышленных трубопроводов: [email protected]

Ионные технолгии упрочнения металлов: [email protected]

Ошибка в тексте? Выдели её мышкой! И нажми

см. Азотирование низколегированных сталей

Сталь 40Х (конструкционная легированная)

Химический состав

Fe железо 97%

Cr хром 0,8% – 1,1%

Mn марганец 0,5% – 0,8%

Сu медь до 0,3%

Ni никель до 0,3%

С углерод 0,36% – 0,44%

Si кремний 0,17% – 0,37%

Аналогичные стали или стали-заменители

| Россия | 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР |

| США | 5135, 5140, 5140H, 5140RH, G51350, G51400, H51350, H51400 |

| ЕС | 37Cr4, 37Cr4KD, 41Cr4, 41Cr4KD, 41CrS4 |

| Китай | 35Cr, 38CrA, 40Cr, 40CrA, 40CrH, 45Cr, 45CrH, ML38CrA, ML40Cr |

| ООО “Ионные технологии” | руководитель НИОКР, главный тех. эксперт эксперт |

В.В. Богданов [email protected] |

В результате исследований кинетики формирования, морфологии структурных зон и свойств азотированного слоя разработана диаграмма рекомендуемых режимов ионного азотирования конструкционных сталей, что позволяет конструкторам и технологам обосновано проектировать рациональные режимы обработки с учетом чертежных требований и условий эксплуатации конкретных деталей, а также прогнозировать параметры упрочнения для широкой номенклатуры существующих и вновь создаваемых сталей. читать дальше >>

| ООО “Ионные Технологии” | руководитель НИОКР, главный тех.эксперт | В.В. Богданов [email protected] |

| ООО “Ионные технологии” | директор | А.В. Оборин [email protected] |

| ООО “Ионные технологии” | инженеры исследователи | Д. М. Кинзибаев М. КинзибаевИ.С. Соколова Е.С. Уткин [email protected] |

Улучшение качества поверхности металлических деталей является важнейшей составляющей в продлении срока службы изделия в целом. Такие эксплуатационные характеристики как износостойкость, коррозионная стойкость, термостойкость практически полностью зависят от состояния и свойств поверхностного слоя. Более 90% разрушений начинаются с поверхностных дефектов – трещин, задиров, эрозионных очагов, питинговой коррозии и прочее… читать дальше >>

марки сталей: 40Х

Планки для направляющего желоба из стали 40Х были упрочнены в нашей установке ионного азотирования. читать дальше >>

| ООО “Ионные Технологии” | руководитель НИОКР, главный тех.эксперт | В.В. Богданов [email protected] |

| ООО “Ионные технологии” | директор | А. В. Оборин В. Оборин[email protected] |

| ООО “Ионные технологии” | инженеры исследователи | Д.М. Кинзибаев И.С. Соколова Е.С. Уткин [email protected] |

Большинство современных механизмов и машин включают в себя зубчатые зацепления, посредством которых осуществляется передача крутящего момента. Зубчатые передачи служат для преобразования или передачи механической энергии. В связи с этим, предъявляются особые требования к надежности и качеству деталей, узлов, агрегатов кинематических систем.

Для обеспечения высоких эксплуатационных свойств зубчатые зацепления подвергают различным методам термической (закалка, ТВЧ и др.) и химико-термической обработки (азотирование, цементация, нитроцементация, хромирование и др.).

По сравнению с цементованной, азотированная сталь отличается более высокой поверхностной твердостью, большей износостойкостью, более высоким пределом выносливости, жаропрочностью, коррозионной стойкостью в различных средах.

Азотирование различных типов конических колес с круговым профилем зуба, цилиндрических косозубых шестерён, колёс для шевронных и прямозубых зацеплений. За период с 2014 года проведены многочисленные работы по упрочнению широкой номенклатуры зубчатых передач из сталей 40Х, 40ХН, 18ХГТ, 40ХН2МА, 38ХН3МФА, 38Х2МЮА. Оптимизированная технология с увеличением азотированных слоев обеспечивает стабильность получаемых результатов, сводит деформации деталей к минимуму (изменение размеров в допусках конструкторской документации), что позволяет заменить цементацию на большинстве тяжелонагруженных зубчатых передач. Современные методы ионного азотирования повышают поверхностную твердость деталей в 3-5 раз, за счет образования качественного нитридного и диффузионного слоя. читать дальше >>

К различным деталям машиностроения типа «Втулка», «Палец», «Шайба дистанционная», «Прокладка», «Шайба полуоси», «Фиксатор тяги», «Пластина» предъявляются высокие параметры твердости и износостойкости.

Технология ионной химико-термической обработки позволяет создавать равномерные и бездефектные упрочнённые слои в широком диапазоне размеров, с неизменно высоким качеством и наилучшими прочностными характеристиками. Оборудование для ионного азотирования внедрено на большом количестве предприятий выпускающих резьбовые детали для нефтегазовой промышленности. Уникальные конструкторско-технологические решения освоены в массовом производстве, что позволяет выпускать крупные серии неизменно высокого качества. Инженеры нашего предприятия продолжают поисковые и научно-исследовательские работы по оптимизации режимов ионной ХТО. читать дальше >>

40X/41Cr4/1,7035

Apvalus strypai

nuo Ø20mm iki Ø500mm

Lakštinis plienas

storis nuo 3mm iki 140mm

Juostos ir kvadratai

plotis nuo 20mm iki 500mm

storis ≥60mm

Description:

Хромированная сталь для закалки; свариваемые и легко обрабатываемые,

Применение:

оси, коленчатые валы, шестерни, рычаги, шатуны, детали корпусов и захватов, соединительные элементы, шлифовальные круги; после поверхностной закалки для валов, оправок

Химический состав [%]

| C | Мн | Си | Р | С | Кр | Ni | Мо | Вт | В | Со | Медь |

| 0,36-0,45 | 0,5-0,9 | 0,17-0,37 | макс. 0,035 0,035 | макс. 0,035 | 0,8-1,2 | макс. 0,3 | макс. 0,1 | макс. 0,2 | макс 0,05 | – | макс. 0,25 |

Аналоги

| PN | W. № | ЕН | Россия (ГОСТ) | Другое | |

| 40H | 1.7035 | 41Cr4 | 5140 | 40Ч | – |

Процессы

| сварка | НЕТ | |

| поковка | ДА | |

| прокатка | ДА | |

| азотирование | ДА | |

| закалка | ДА | темп. 820 – 870 [°С] 820 – 870 [°С] |

| закалка | ДА | темп. 500 – 670 [°С] |

Твердость

| после закалки | макс. 55 HRC |

| после умягчения | 240 НВ |

| Рм | 980 МПа |

| Ре | 780 МПа |

Китайский производитель стальных круглых стержней, стальных квадратных стержней, поставщиков угловых стержней с прорезями

Дом Производители/Поставщики

Подробнее

Список продуктов

Выбранные поставщики, которые могут вам понравиться

410 430 201 304 316 316L 321 310S 347H 630 904L C276 h23 631 17-4pH 420 2205 440 круглых/квадратных/шестиугольных/плоских стальных горячекатаных/холоднокатаных штампов из нержавеющей стали

Рекомендуемый продукт

Свяжитесь сейчас

Китайская фабрика 304 316L 321 310S 904L 630 410 420 430 2205 2507 C276 Шестигранный стержень из нержавеющей стали Круглый стержень

Свяжитесь сейчас

Ss 304 A2-70 Резьбовой стержень Резьбовой стержень из нержавеющей стали A4-80 Полный резьбовой стержень DIN975 DIN976

Рекомендуемый продукт

Свяжитесь сейчас

Оптовая Резьбовой Стержень SS304

Свяжитесь сейчас

Оптовая Резьбовой Стержень SS304

Свяжитесь сейчас

Высокое качество может быть изготовлено по индивидуальному заказу из легированной стали Od Od60 мм длиной 1000 м 416 304 круглых стержней из нержавеющей стали

Свяжитесь сейчас

Круглый пруток из нержавеющей стали Круглый пруток из нержавеющей стали Производитель круглого прутка из нержавеющей стали 316 Ss

Свяжитесь сейчас

Холоднотянутый адвокатский сословие штанги нержавеющей стали диаметра ранга 150мм 100мм 120мм АИСИ 316Л круглый стальной

Свяжитесь сейчас

Круглый стержень/прутки из нержавеющей стали для строительных материалов AISI (плита/лист/катушка)

Свяжитесь сейчас

Ronsco 303 304 321 431 316 круглых стержней из нержавеющей стали для строительства

Свяжитесь сейчас

Равный и неравный 201 круглый плоский прямоугольный стержень из нержавеющей стали для продажи

Свяжитесь сейчас

Изготовленный на заказ Адвокатура нержавеющей стали размера АИСИ 402 201 304Л 316Л 410с 430 круглая

Рекомендуемый продукт

Свяжитесь сейчас

304 309 2205 904L 316 Адвокатура 4мм 8.

3%.

3%.

Равномерный желтый цвет изделия – признак правильного прохождения процесса закалки 40Х;

Равномерный желтый цвет изделия – признак правильного прохождения процесса закалки 40Х; Легированная группа характеризуется содержанием большого количества примесей, которые определяют изменение эксплуатационных качеств, в том числе твердости.

Легированная группа характеризуется содержанием большого количества примесей, которые определяют изменение эксплуатационных качеств, в том числе твердости.