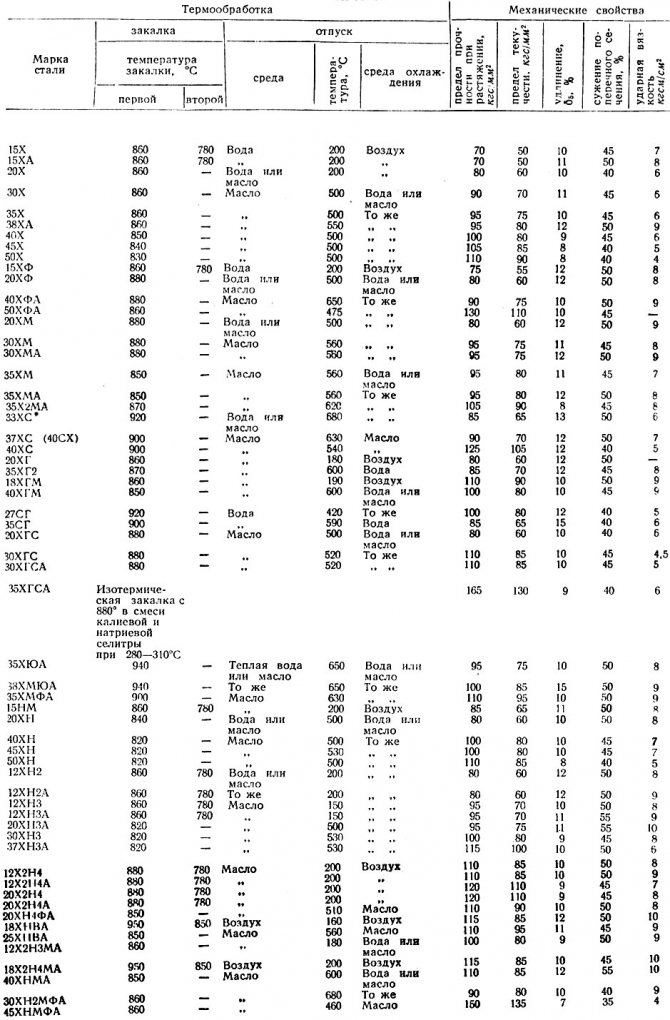

Сталь 40х твердость закалка: Термообработка

alexxlab | 02.03.2023 | 0 | Разное

Сталь У10 , описание свойств и режим закалки , термообработка

Сталь У10 , описание свойств и режим закалки , термообработка

Сталь У10 , описание свойств и режим закалки , термообработка

|

Марка: У10 ( заменители: У11, У12, У12А ) Класс: Сталь инструментальная углеродистая Вид поставки: сортовой прокат, в том числе фасонный: ГОСТ 1435-99 , ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006. Калиброванный пруток: ГОСТ 1435-99 , ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Шлифованный пруток и серебрянка: ГОСТ 1435-99, ГОСТ 14955-77. Полоса:ГОСТ 103-2006, ГОСТ 4405-75 . Поковки и кованные заготовки: ГОСТ 1435-99, ГОСТ 4405-75 , ГОСТ 1133-71. Лента: ГОСТ 2283-79 , ГОСТ 21997-76 . Использование в промышленности: инструмент, работающий в условиях, не вызывающих разогрева режущей кромки: метчики ручные, рашпили, надфили, пилы для обработки древесины, матрицы для холодной штамповки, гладкие калибры, топоры.  |

| Химический состав в % стали У10 | ||

| C | 0,96 – 1,03 | |

| Si | 0,17 – 0,33 | |

| Mn | 0,17 – 0,33 | |

| Ni | до 0,25 | |

| S | до 0,028 | |

| P | до 0,03 | |

| Cr | до 0,2 | |

| Cu | до 0,25 | |

| Fe | ~97 | |

| Свойства и полезная информация: |

|

Удельный вес: 7810 кг/м3 Термообработка: Состояние поставки Твердость материала: HB 10 -1 = 197 МПа Температура критических точек: Ac1 = 730 , Ac3(Acm) = 800 , Ar1 = 700 , Mn = 210 Температура ковки, °С: начала 1180, конца 800.  Сечения до 100 мм охлаждаются на воздухе, 101-300 мм в яме. Сечения до 100 мм охлаждаются на воздухе, 101-300 мм в яме.Обрабатываемость резанием: при HB 197, К υ тв. спл=1,1 и Кυ б.ст=1,0 Свариваемость материала: не применяется для сварных конструкций. Способ сварки КТС. Флокеночувствительность: не чувствительна. Склонность к отпускной хрупкости: не склонна. |

| Механические свойства проката стали У10 сечением 0,1-4,0 мм (ГОСТ 2283-79) | ||

| Состояние поставки | σв(МПа) | δ5 (%) |

|

Лента холоднокатаная: отожженая нагартованная нагартованная, класс прочности Н1 нагартованная, класс прочности Н3 Лента отожженая высшей категории качества |

750 750-1200 750-900 1050-1200 700 |

10 – – – 13 |

| Твердость стали У10 после термообработки (ГОСТ 1435-99) | |

| Режимы термообработки | HRCЭ (HB) |

|

Отжиг Закалка 770-800 °С, вода Сечение до 10-12 мм.  Закалка 800 °С, масло или раслав солей при 190 °С. Отпуск 160-200 °С Закалка 800 °С, масло или раслав солей при 190 °С. Отпуск 160-200 °ССечение до 8 мм. Закалка 800 °С, масло или расплав солей при 190 °С. Отпуск 380-480 °С * Сечение до 60 мм. Закалка 770 °С, вода или 5-10%-ный раствор NaCl. Отпуск 170 °С. Пружины. Изотермическая закалка 800 °С в расплаве солей с водой. Температура ихотермы 280-360 °С. Отпуск 280-360 °С Поверхностная закалка с индукционный нагревом. Отпуск 160-200 °С |

До (207) Св. 68 57-61 44-50 59-63 44-52 59-63 |

* Рекомендуется для пружин и деталей пружинного типа

| Твердость стали У10 в зависимости от температуры отпуска | |

| Температура отпуска, °С | HRCЭ |

| Закалка 760-780 °С, вода | |

|

160-200 200-300 300-400 400-500 |

63-65 57-63 49-57 40-49 |

| Механические свойства стали У10 в зависимости от температуры испытания | |||

| Температура испытаний, °С | σв(МПа) | δ5 (%) | ψ % |

Образец диаметром 5 мм и длиной 25 мм деформированный и отожженый. Скорость деформирования 10 мм/мин. Скорость деформации 0,007 1/с |

|||

|

700 800 900 1000 1100 1200 |

105 90 55 29 18 16 |

50 52 59 70 78 86 |

87 100 100 100 100 100 |

| Теплостойкость стали У10 |

| Температура, °С | Время, ч | HRCэ |

|

150-160 200-250 |

1 1 |

63 59 |

| Прокаливаемость стали У10 | |||||||

| Расстояние от торца, мм | Примечание | ||||||

| 1,5 | 3 | 6 | 9 | 15 | 35 | 48 | Закалка 860 °С |

| 62-67 | 46,5-54 | 38-42,5 | 35-40 | 31-35,5 | 22-27,5 | 22 | Твердость для полос прокаливаемости, HRC |

| Термообработка | Критическая твердость, HRCэ | Критический диаметр в воде | Критический диаметр в масле |

|

Закалка Закалка 800 °С |

61 43-66 |

15-20 20 |

4-6 – |

| Физические свойства стали У10 | ||||||

| T (Град) | E 10- 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | C (Дж/(кг·град)) | R 10 9 (Ом·м) | |

| 20 | 40 | 7810 | 420 | |||

| 100 |

11. 5 5 |

44 | ||||

| 200 | 11.9 | |||||

| 300 | 12.5 | 41 | ||||

| 400 | 13 | |||||

| 500 | 13.4 | |||||

| 600 |

13. 9 9 |

38 | ||||

| 700 | 14.3 | |||||

| 800 | 13.9 | |||||

| 900 | 15.4 | 34 | ||||

| 1000 | 13.3 | |||||

Расшифровка марки стали У10: буква У говорит о том, что перед нами инструментальная качественная нелегированная сталь, в которой присутствует углерод в среднем 1%.

Инструмент из стали У10 и его термообработка: отрезовки, гладилки и кельмы изготовляют сварными. Полотна изготовляют из сталей У7, У10 и подвергают термической обработке до приварки рукоятки. Учитывая значительную площадь и небольшую толщину полотен, лучше всего закалку их производить между полыми охлаждаемыми закалочными плитами или между сплошными закалочными плитами, смазанными маслом. Отпуск производят при температуре 300- 400° в течение 15-20 мин. Требуемая твёрдость Rc = 42-52.

Фрезы из углеродистой стали У10 после нагрева под закалку в свинцовой или соляной ванне замачивают в воде и переносят в масло. Выдержка в воде должна быть наименьшая во избежание появления трещин в местах резких переходов и вдоль режущих кромок, например фрезу диаметром 25 мм охлаждают в воде 3-4 сек., а затем переносят в масло. Погружать в воду фрезы следует быстро, чтобы охлаждение было равномерным по всей длине. В случае отсутствия соляной или свинцовой печи фрезы можно нагревать в камерной печи с последующим замачиванием в воде только рабочей части и переносом в масло. При охлаждении в воде фрезу следует передвигать вверх и вниз для устранения резкой границы перехода от нагретой зоны к охлаждённой. Невыполнение этого может привести к возникновению трещин. Твёрдость Rc = 60-64.

При охлаждении в воде фрезу следует передвигать вверх и вниз для устранения резкой границы перехода от нагретой зоны к охлаждённой. Невыполнение этого может привести к возникновению трещин. Твёрдость Rc = 60-64.

| Краткие обозначения: | ||||

| σв | – временное сопротивление разрыву (предел прочности при растяжении), МПа | ε | – относительная осадка при появлении первой трещины, % | |

| σ0,05 | – предел упругости, МПа | Jк | – предел прочности при кручении, максимальное касательное напряжение, МПа | |

| σ0,2 | – предел текучести условный, МПа | σизг | – предел прочности при изгибе, МПа | |

| δ5,δ4,δ10 | – относительное удлинение после разрыва, % | σ-1 | – предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |

| σсж0,05 иσсж | – предел текучести при сжатии, МПа | J-1 | – предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |

| ν | – относительный сдвиг, % | n | – количество циклов нагружения | |

| sв | – предел кратковременной прочности, МПа | R иρ | – удельное электросопротивление, Ом·м | |

| ψ | – относительное сужение, % | E | – модуль упругости нормальный, ГПа | |

| KCU и KCV | – ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2 | T | – температура, при которой получены свойства, Град | |

| sT | – предел пропорциональности (предел текучести для остаточной деформации), МПа | l и λ | – коэффициент теплопроводности (теплоемкость материала), Вт/(м·°С) | |

| HB | – твердость по Бринеллю | C | – удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)] | |

| HV | – твердость по Виккерсу | pn иr | – плотность кг/м3 | |

| HRCэ | – твердость по Роквеллу, шкала С | а | – коэффициент температурного (линейного) расширения (диапазон 20o – T ), 1/°С | |

| HRB | – твердость по Роквеллу, шкала В | σtТ | – предел длительной прочности, МПа | |

| HSD | – твердость по Шору | G | – модуль упругости при сдвиге кручением, ГПа | |

Взаимодействие УФ и ИК лазеров с металлическими поверхностями

NASA/ADS

УФ и ИК лазерное взаимодействие с металлическими поверхностями

- Тарасенко Виктор Федорович ;

- Феденев Андрей Васильевич ;

- Гончаренко Игорь Михайлович ;

- Ковали Николай Николаевич ;

- Липатов Евгений Е.

И. ;

И. ; - Орловский Виктор М. ;

- Шулепов Михаил Александрович

Аннотация

В настоящее время из имеющихся в мире данных по взаимодействию лазерного излучения с металлическими и диэлектрическими поверхностями и развития экспериментальных методов диагностики само по себе можно поставить обратный вопрос, а именно восстановление пространственного распределения энергии лазерного излучения через отпечаток поверхности. С учетом этого мы сделали детальную морфологию отпечатка взаимодействия импульсного ВЧ-лазера с поверхностью углеродистой стали через атомно-силовой микроскоп. Взаимодействие излучения относительно короткого импульса ArXe-лазера ((тау)1/2 равно 400 нс, (лямбда) равно 1,73 мкм, Q ~ 20 Дж/см+2)) с поверхностью из углеродистой стали 40Х (4140, США )) помимо упрочнения поверхностного слоя приводил к снижению твердости стали ниже исходного значения на глубину порядка 10-12 микрометров. Этот эффект может быть связан с возникновением в приповерхностном слое деформационных и термических остаточных напряжений. При многоимпульсном воздействии (~500 импульсов) сфокусированного излучения УФ-лазера ((лямбда) равно 0,222 или 0,308 мкм, (тау)1/2 равно 12 или 20 нс) с поверхностью стали 40Х (4140, США)) четкий интерференционный отпечаток лазерного луча формируется после дифракции на наружной диафрагме, определяемой ее формой.

Этот эффект может быть связан с возникновением в приповерхностном слое деформационных и термических остаточных напряжений. При многоимпульсном воздействии (~500 импульсов) сфокусированного излучения УФ-лазера ((лямбда) равно 0,222 или 0,308 мкм, (тау)1/2 равно 12 или 20 нс) с поверхностью стали 40Х (4140, США)) четкий интерференционный отпечаток лазерного луча формируется после дифракции на наружной диафрагме, определяемой ее формой.

- Публикация:

Мощная лазерная абляция IV

- Дата публикации:

- сентябрь 2002 г.

- ДОИ:

- 10.1117/12.482075

- Биб-код:

- 2002SPIE.

4760…93T

4760…93T

Твердомер – цифровой микротвердомер по Виккерсу, индийский производитель, экспортер и поставщик

Испытательное усилие до 2000 г (19,6 Н)

6-позиционная автоматическая турель

Скорость загрузки

Алмазный микроиндентор Виккерса и алмазный индентор Кнупа

Мин. Единица измерения 0,01 м

Диапазон значений твердости от 1HV-2967HV

Автоматически с использованием цифрового энкодера

Цифровой ЖК-экран

100x (для наблюдения), 400x (для измерения)

Автоматически (загрузка, форсирование) и выгрузка теста

Автоматическая или ручная турель

Светодиодный источник холодного света

Встроенный принтер

| Модель | РМХТ-209 | РМХТ-210 |

|---|---|---|

| Шкала преобразования | HV, HK, HRA, HRB, HRC, HRD, HRE, HRF, HRG, HRK, HR15N, HR30N, HR45N, HR15T, HR30T, HR45T, HS, HBW | |

| Испытательная сила | 10 г, 25 г, 50 г, 100 г, 200 г, 300 г, 500 г, 1000 г | 10 г, 25 г, 50 г, 100 г, 200 г, 300 г, 500 г, 1000 г, 2000 г |

| 0,098 Н, 0,246 Н, 0,49 Н, 0,98 Н, 1,96 Н, 2,94 Н, 4,90 Н, 9,8 Н | 0,098 Н, 0,246 Н, 0,49 Н, 0,98 Н, 1,96 Н, 2,94 Н, 4,90 Н, 9,8 Н, 19,6 Н | |

| Тестовый режим | ХВ/ХК | |

| Скорость загрузки | < 50 м/с | |

| Индентор | Стандартный алмазный индентор с прямоугольной пирамидой (136+0,5) | |

Мин. Измерительный блок Измерительный блок | 0,1 м | |

| Диапазон значений твердости | 1ХВ-2967ХВ | |

| Дисплей | Цифровой ЖК-экран | |

| Цель | 10 (наблюдение), 20 (измерение), 40 (измерение HV), 40 (измерение HK) | |

| Окуляр | 1 шт.: 10-кратный цифровой окуляр | |

| Общее увеличение | 100 200 400, 400 | |

| Разрешение | 0,03 м, 0,015 м | |

| Способ загрузки | Автоматический (загрузка/остановка/выгрузка) | |

| Время задержки | 0~95с | |

| Башня | 6-позиционная автоматическая турель | |

| Максимальная высота | 100 мм | |

| Глубина горловины | 120 мм | |

| Вывод данных | Встроенный принтер, интерфейс RS232 | |

| Размер инструмента и Вес нетто | 495305550 мм, вес нетто: 35 кг | |

| Камера | ПЗС 3. 1M пикселей 1M пикселей | |

| Источник света | Галогенная лампа | |

| Программное обеспечение | Да | |

| Блок питания | 220 В 5 %, 50/60 Гц (доступно 110 В) | |

| X-Y испытательный стол | Размер: 100100мм; Ход: 2525 мм; Разрешение: 0,01 мм | |

| Стандартные принадлежности | Цветной фильтр | |

| Алмазный микроиндентор Виккерса и алмазный индентор Кнупа | ||

| Большой/средний/V-образный испытательный стол, индикатор уровня воды, шнур питания, пылезащитный чехол, руководство по эксплуатации, гарантийный талон, футляр для принадлежностей | ||

2 шт. | ||

И.

И. 4760…93T

4760…93T