Сталь 40х10с2м характеристика: Купить Сталь 40Х10С2М (ЭИ107) со склада в Санкт-Петербурге

alexxlab | 27.06.2023 | 0 | Разное

Сталь ЭИ-107 – характеристики, термообработка

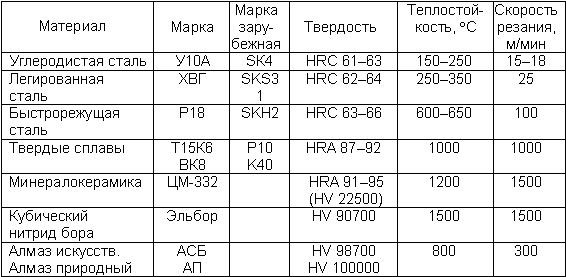

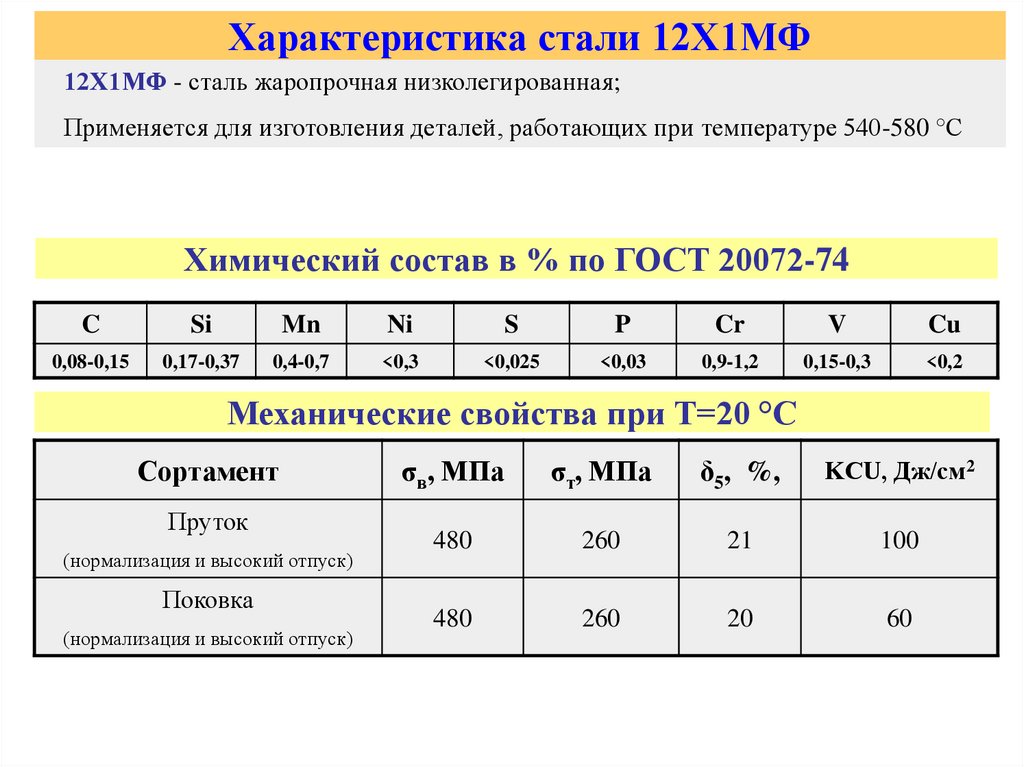

Низколегированная нержавека относится к группе сильхромов – хромокремнистых сплавов мартенситного класса. Характеристики стали ЭИ-107 отличаются хорошей прочностью, стойкостью к окислительным процессам, устойчивостью к истиранию сохранением целостности в случае длительной работы при ударных нагрузках. Марку относят к трудно свариваемым материалам, поскольку интенсивно образует окалину в воздушной среде уже при температуре +850 ºC.

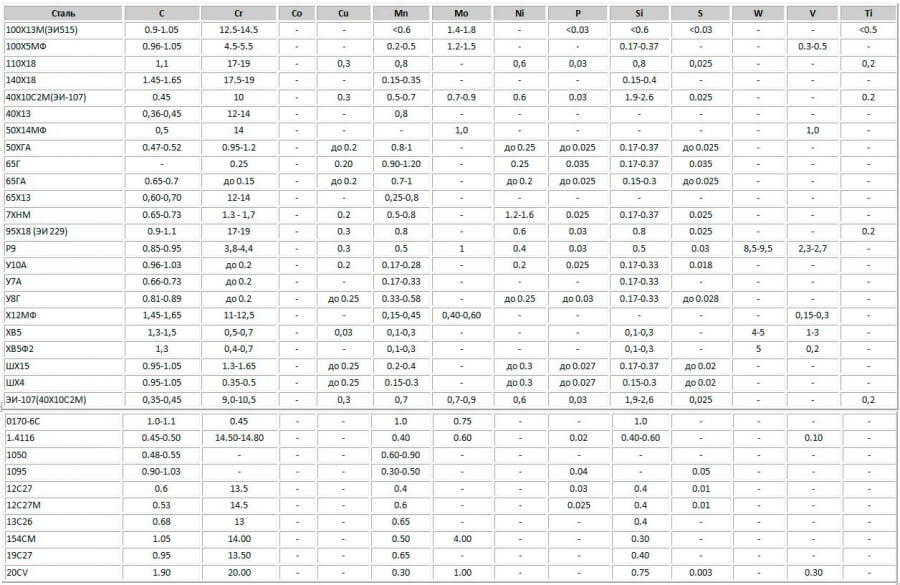

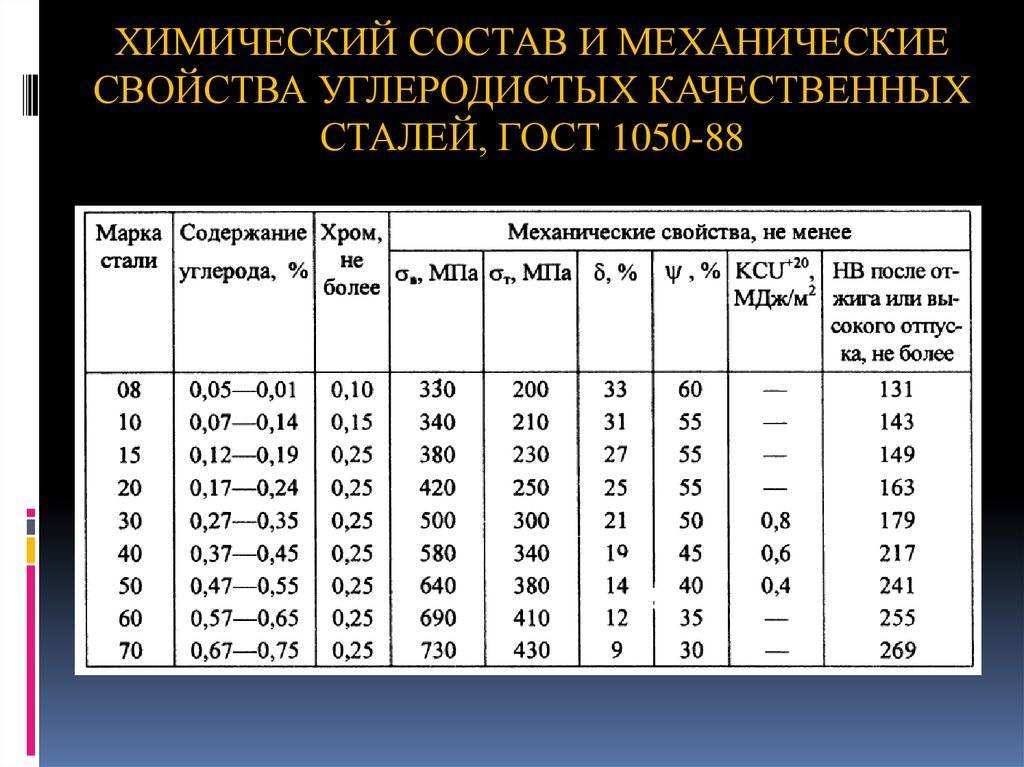

Химический состав стали ЭИ-107

Стандартная маркировка 40Х10С2М говорит о предельном количестве углерода, хрома, кремния и молибдена в процентном соотношению по объему материала. Содержание химических элементов, входящих в этот низколегированный сплав, определяется требованиями ГОСТ 5632-72, который приводит составы коррозионностойких жаропрочных высококачественных стальных материалов. Описание говорит о том, что сталь содержит:

- углерода (C) до 0,45%;

- хрома (Cr) – 9,5%;

- кремния (Si) – 2,6%;

- молибдена (Mo) до 0,7%;

- никеля (Ni) до 0,6%;

- фосфора (P), серы (S), меди (Cu) и марганца (Mn) не более 0,3%.

Как видно из приведенного состава сталь марки ЭИ-107 содержит небольшое количество легирующих элементов и поэтому отличается сравнительно невысокой стоимостью. В то же время она обладает хорошей стойкостью к воздействию высоких температур и относится к группе жаропрочных и жаростойких сплавов. Это достигается благодаря повышенному содержанию хрома и кремния.

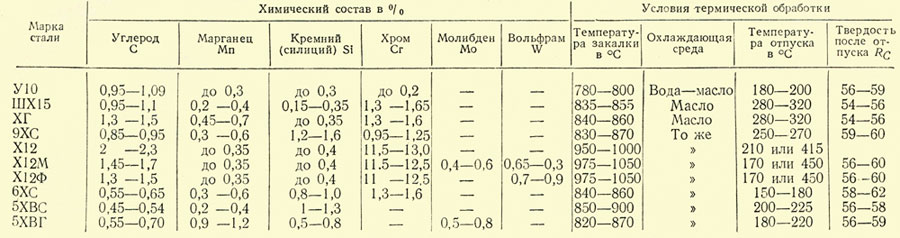

Устойчивость стали к высокой температуре позволяет выполнять термическую обработку с высоким отпуском и получать в результате сорбит с частицами цементита на поверхности металла. Количество хрома менее 10% не позволяет отнести сталь 40Х10С2М к абсолютно нержавеющим материалам, особенно при контактах с агрессивной средой. Однако следует отметить достаточно высокую устойчивость к коррозионным воздействиям при обычных условиях эксплуатации.

Наличие молибдена снижает уровень отпускной хрупкости, препятствует укрупнению зерна при закалке и способствует качеству полировки готовых изделий. Точное соблюдение технологии термической обработки позволяет достичь показателя прочности на уровне 57 HRC и сохранить при этом отличную износостойкость.

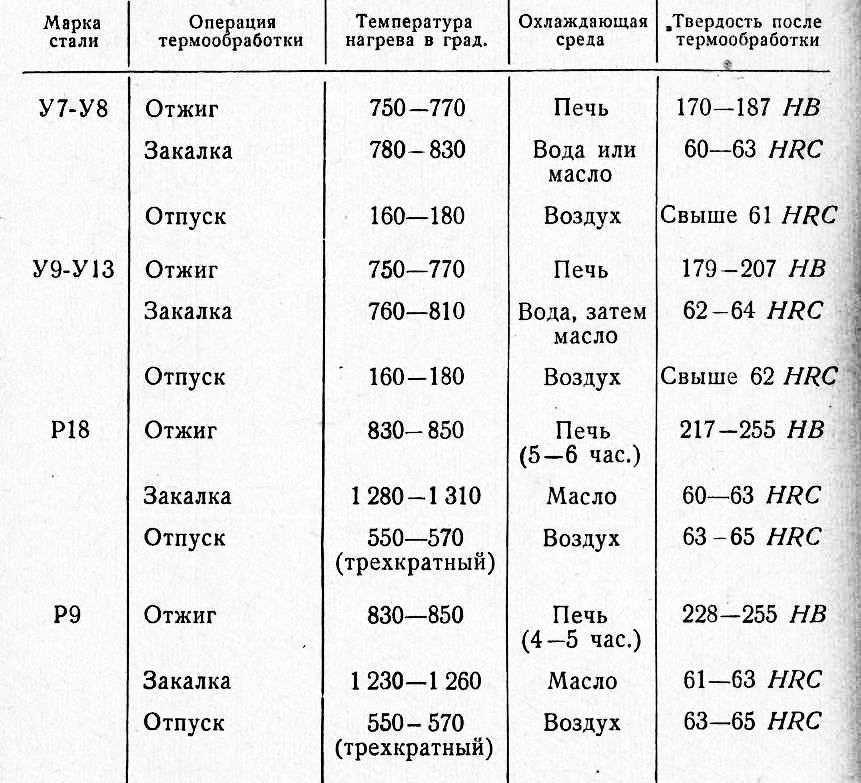

Рекомендации по термической обработке и сварке

После каждой операции термообработки марки ЭИ-107 или электродуговой сварки требуется обязательный отжиг материала с нагревом до +860ºC и последующим медленным охлаждением в постепенно остывающей печи. Мартенситная структура металла достигается в результате кузнечной ковки при температуре 1200-900ºC. Для снятия напряжений, возникающих в результате закаливания, после обработки необходимо проводить отпуск.

При выполнении сварочных работ рекомендуется предварительно прогреть сталь до температуры 200ºC. В случае трудносвариваемой технологии достаточно нагревать до 100ºC.

Применение стали ЭИ-107

Благодаря устойчивости к ударным нагрузкам, температуре и высокой износостойкости низколегированная сталь 40Х10С2М применяется в машиностроении для изготовления клапанов дизельных и авиационных двигателей, колосников печей и транспортеров для термической обработки, а так же различных крепежных деталей.

Возможность термической обработки с получением структуры мелкозернистого перлита высокой прочности позволяет изготавливать из данного материала лезвия для рабочих ножей хорошего качества. При этом отличительной особенностью таких клинков является возможность полировки до зеркального блеска, которая способствует улучшению защиты от воздействия коррозии. Сталь хорошо держит заточенную кромку, легко точится в полевых условиях и выдерживает довольно большие механические нагрузки.

Следует отметить относительно невысокую стоимость стали, которая способствует расширению покупательского спроса и позволяет изготавливать доступные ножевые изделия хорошего качества. Отличаются устойчивостью к нагрузкам на излом. Поэтому сталь широко используется для ножей охотниками, рыбаками и туристами. Кроме этого из нее часто изготавливают подарочное и коллекционное оружие.

При заточке ножей следует точно соблюдать характеристики угла кромки. Для тяжелых работ он составляет 40 градусов, при более легких 30. Нарушение этого условия может привести к нарушению целостности лезвия.

Нарушение этого условия может привести к нарушению целостности лезвия.

Виды поставок

Низколегированная сталь ЭИ-107 поставляется потребителю в виде квадратного или круглого прутка, стального круга различных диаметров, полосы или отливок в соответствии с размерами выданными заказчиком. При длине полосы менее одного метра и шириной до 250 мм материал продается поштучно и применяется в качестве ножевой стали. Поэтому полосовая сталь может иметь предварительную обработку в вилле заранее скошенной кромки лезвия, которая подлежит кузнечной ковке. В остальных случаях поставки материала осуществляются на вес.

Аналоги

Среди зарубежных аналогов сплава ЭИ-107, сохраняющих его свойства, следует отметить:

- Евросоюз – X40CrSiMo10;

- Германия -1.4731;

- Франция – Z40CSD10;

- Испания – F.3221;

- Италия – VM12D;

- Китай – 1Cr18Mn8Ni5N;

- Япония – SUh4;

- Южная Корея – STR3;

- США – 425MOD.

Наиболее близкий к стали 40Х10С2М по своему химическому составу и с сохранением физико-механических свойств соответствует сплав отечественного производства, который маркируется 40Х18М.

Оцените статью:

Рейтинг: 0/5 – 0 голосов

Сталь 40Х10С2М (ЭИ107) / Auremo

Сталь 10Х11Н20Т2Р (ЭИ696А) Сталь 10Х23Н10 Сталь 10Х23Н18 (0Х23Н18) Сталь 12Х25Н16Г7АР (ЭИ835) Сталь 20Х23Н18 (ЭИ417) Сталь 40Х10С2М (ЭИ107) Сталь 40Х9С2 (4Х9С2) Сталь 45Х22Н4М3 (ЭП48) Сталь 55Х20Г9АН4 (ЭП303)

Обозначения

| Название | Значение |

|---|---|

| Обозначение ГОСТ кириллица | 40Х10С2М |

| Обозначение ГОСТ латиница | 40X10C2M |

| Транслит | 40h20S2M |

| По химическим элементам | 40Cr10С2Mo |

| Название | Значение |

|---|---|

| Обозначение ГОСТ кириллица | ЭИ107 |

| Обозначение ГОСТ латиница | EI107 |

| Транслит | EhI107 |

| По химическим элементам | – |

Описание

Сталь 40Х10С2М применяется: для изготовления клапанов авиадвигателей, автомобильных и тракторных дизельных двигателей, крепежных деталей двигателей.

Примечание

Сталь жаростойкая и жаропрочная мартенситного класса.

Обладает высокими механическими свойствами до +600 °С, однако при длительных выдержках при +500 °С и особенно при +600 °С ударная вязкость резко снижается до 150 кДж/м2.

Температура интенсивного окалинообразования в воздушной среде +850 °C.

Устойчива в серосодержащих средах.

Стандарты

| Название | Код | Стандарты |

|---|---|---|

| Листы и полосы | В23 | ГОСТ 103-2006 |

| Сортовой и фасонный прокат | В22 | ГОСТ 1133-71, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006 |

| Листы и полосы | В33 | ГОСТ 4405-75 |

| Классификация, номенклатура и общие нормы | В30 | ГОСТ 5632-72 |

| Сортовой и фасонный прокат | В32 | ГОСТ 5949-75, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 14955-77, ГОСТ 18907-73, TУ 14-1-377-72, TУ 14-1-3957-85, TУ 14-1-4095-86, TУ 14-11-245-88 |

Болванки. Заготовки. Слябы Заготовки. Слябы | В21 | ОСТ 1 90176-75 |

| Болванки. Заготовки. Слябы | В31 | ОСТ 3-1686-90 |

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu | V | Ti | Mo | W |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ГОСТ 5632-72 | 0.35-0.45 | ≤0.025 | ≤0.03 | ≤0.8 | 9-10.5 | 1.9-2.6 | ≤0.6 | Остаток | ≤0.3 | ≤0.2 | ≤0.2 | 0.7-0.9 | ≤0.2 |

Fe – основа.

Механические характеристики

| Сечение, мм | t отпуска, °C | sТ|s0,2, МПа | σB, МПа | d5, % | y, % | кДж/м2, кДж/м2 | Твёрдость по Бринеллю, МПа |

|---|---|---|---|---|---|---|---|

Сортовой прокат горячекатаный и кованый по ГОСТ 5949-75 и Штамповки по ОСТ 1 90176-75. Закалка на воздухе с 1010-1050 °C + Отпуск при 720-780 °C, охлаждение в масле Закалка на воздухе с 1010-1050 °C + Отпуск при 720-780 °C, охлаждение в масле | |||||||

| – | ≥735 | ≥930 | ≥10 | ≥35 | ≥196 | 269-341 | |

| Сортовой прокат. Закалка на воздухе с 950-1050 °С + Отпуск | |||||||

| – | 200 | – | ≥1780 | ≥3 | ≥8 | ≥383 | ≥555 |

| Закалка в масло с 1100 °С + Отпуск при 800 °С, охлаждение в воде | |||||||

| – | – | ≥670 | ≥940 | ≥19 | ≥41 | – | – |

| Сортовой прокат. Закалка на воздухе с 950-1050 °С + Отпуск | |||||||

| – | 300 | – | – | ≥12 | ≥20 | – | ≥540 |

| Закалка в масло с 1100 °С + Отпуск при 800 °С, охлаждение в воде | |||||||

| – | – | ≥570 | ≥840 | ≥14 | ≥26 | – | – |

Сортовой прокат. Закалка на воздухе с 950-1050 °С + Отпуск Закалка на воздухе с 950-1050 °С + Отпуск | |||||||

| – | – | – | – | – | – | ≥570 | |

| Закалка в масло с 1100 °С + Отпуск при 800 °С, охлаждение в воде | |||||||

| – | – | ≥510 | ≥820 | ≥18 | ≥39 | – | – |

| Сортовой прокат. Закалка на воздухе с 950-1050 °С + Отпуск | |||||||

| – | 500 | – | – | – | – | – | ≥545 |

| Закалка в масло с 1100 °С + Отпуск при 800 °С, охлаждение в воде | |||||||

| – | – | ≥520 | ≥830 | ≥15 | ≥36 | – | – |

| Сортовой прокат. Закалка на воздухе с 950-1050 °С + Отпуск | |||||||

| – | 600 | – | ≥1400 | ≥22 | ≥68 | – | ≥400 |

| Закалка в масло с 1100 °С + Отпуск при 800 °С, охлаждение в воде | |||||||

| – | – | ≥480 | ≥760 | ≥13 | ≥24 | – | – |

Сортовой прокат. Закалка на воздухе с 950-1050 °С + Отпуск Закалка на воздухе с 950-1050 °С + Отпуск | |||||||

| – | 700 | – | ≥850 | ≥50 | – | ≥569 | ≥250 |

| Закалка в масло с 1100 °С + Отпуск при 800 °С, охлаждение в воде | |||||||

| – | – | ≥455 | ≥660 | ≥21 | ≥41 | – | – |

| – | – | ≥370 | ≥430 | ≥30 | ≥71 | – | – |

| – | – | ≥200 | ≥220 | ≥41 | ≥92 | – | – |

| Сортовой прокат. Закалка в масло с 1010-1050 °С + Отпуск при 750 °С, охлаждение в масле (кратковременные испытания) | |||||||

| – | – | – | ≥930 | ≥10 | ≥35 | – | – |

| – | – | – | ≥390 | ≥18 | ≥85 | – | – |

| – | – | – | ≥160 | ≥27 | ≥96 | – | – |

| – | – | – | ≥59 | ≥30 | ≥98 | – | – |

| – | – | – | ≥34 | ≥48 | ≥98 | – | – |

Описание механических обозначений

| Название | Описание |

|---|---|

| Сечение | Сечение |

| sТ|s0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию – 0,2% |

| σB | Предел кратковременной прочности |

| d5 | Относительное удлинение после разрыва |

| y | Относительное сужение |

| кДж/м2 | Ударная вязкость |

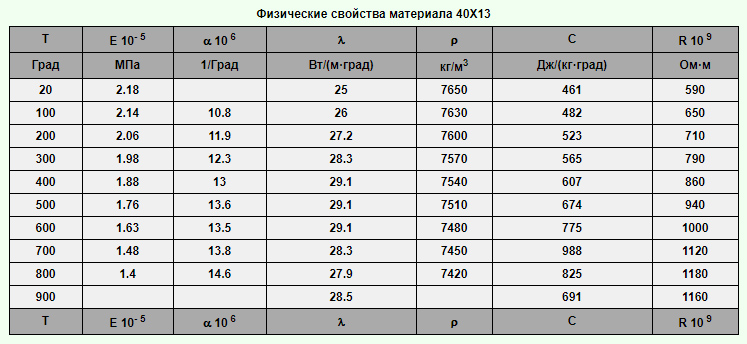

Физические характеристики

| Температура | Е, ГПа | r, кг/м3 | l, Вт/(м · °С) | R, НОм · м | a, 10-6 1/°С | С, Дж/(кг · °С) |

|---|---|---|---|---|---|---|

| 0 | 214 | 7620 | 17 | – | – | – |

| 20 | 214 | 7620 | 17 | – | – | – |

| 100 | 211 | 7610 | 18 | 906 | 10 | – |

| 200 | 205 | – | 20 | 958 | 11 | – |

| 300 | 202 | – | 22 | 1010 | 11 | – |

| 400 | 196 | – | 22 | 11 | 532 | |

| 500 | 187 | – | 24 | 1114 | – | 561 |

| 600 | 172 | – | 25 | 1166 | 11 | 561 |

| 700 | 151 | – | 26 | 1216 | – | – |

| 800 | 129 | 7430 | – | – | 11 | 586 |

| 1000 | – | – | – | – | 11 | – |

Описание физических обозначений

| Название | Описание |

|---|---|

| Е | Модуль нормальной упругости |

| G | Модуль упругости при сдвиге кручением |

| r | Плотность |

| l | Коэффициент теплопроводности |

| R | Уд. электросопротивление электросопротивление |

Технологические свойства

| Название | Значение |

|---|---|

| Свариваемость | трудносвариваемая. Способ сварки РДС, необходимы подогрев и последующая термообработка. |

| Склонность к отпускной хрупкости | не склонна |

| Температура ковки | Начала – 1200 °C, конца – 850 °C. Сечения до 350 мм охлаждаются в ямах. |

| Флокеночувствительность | не чувствительна |

Сталь 40Х10С2М / Ауремо

Х37Ю5Т ХН70ВМТЮФ ХН78Т ХН70ВМЮТ ХН80ТБЮ ХН35ВТ ХН70Ю ХН35ВТЮ ХН77ТЮР 20х33Н18 31Х19Н9МВБТ 40х13 20х13 20Х25Н20С2 40Х15Н7Г7Ф2МС 10Х23х28 12Х25Н16Г7АР 15х22ВНМФ 20Х20Н14С2 37Х12Н8Г8МФБ 40X9S2 20Х23х23 30X13 40Х10С2М 45Х14Н14В2М 13Х11Н2В2МФ

Сталь 40Х10С2М

Сталь 40Х10С2М : марка сталей и сплавов. Ниже приведена систематизированная информация по назначению, химическому составу, видам расходных материалов, заменителей, температур критических точек, физико-механических, технологических и литейных свойств для марки — Сталь 40Х10С2М.

Общие сведения о стали 40Х10С2М

| Вид поставки |

| Сортовой прокат, в том числе фасонный: ГОСТ 5949-75, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 18907-73. Пруток калиброванный ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Пруток полированный и слиток серебра ГОСТ 14955-77, ГОСТ 18907-73. Полоса ГОСТ 4405-75, ГОСТ 103-75. Поковки и кованые заготовки ГОСТ 1133-71. |

| Применение |

| Клапаны авиадвигателей, автомобильных и тракторных дизелей, крепеж двигателя. Жаропрочная и жаростойкая сталь мартенситного класса обладает высокими механическими свойствами до 600°С, однако при длительной выдержке при 500°С и особенно при 600°С ударная вязкость резко снижается до 150 кДж/м2. |

Химический состав стали 40Х10С2М

| Химический элемент | % |

| Кремний (Si) | 1,9−2,6 |

| Марганец (Mn), не более | 0,8 |

| Медь (Cu), не более | 0,30 |

| Молибден (Mo) | 0,7−0,9 |

| Никель (Ni), не более | 0,6 |

| Сера (S), не более | 0,025 |

| Титан (Ti), не более | 0,2 |

| Углерод (С) | 0,35−0,45 |

| Фосфор (P), не более | 0,030 |

| Хром (Cr) | 9. 0-10,5 0-10,5 |

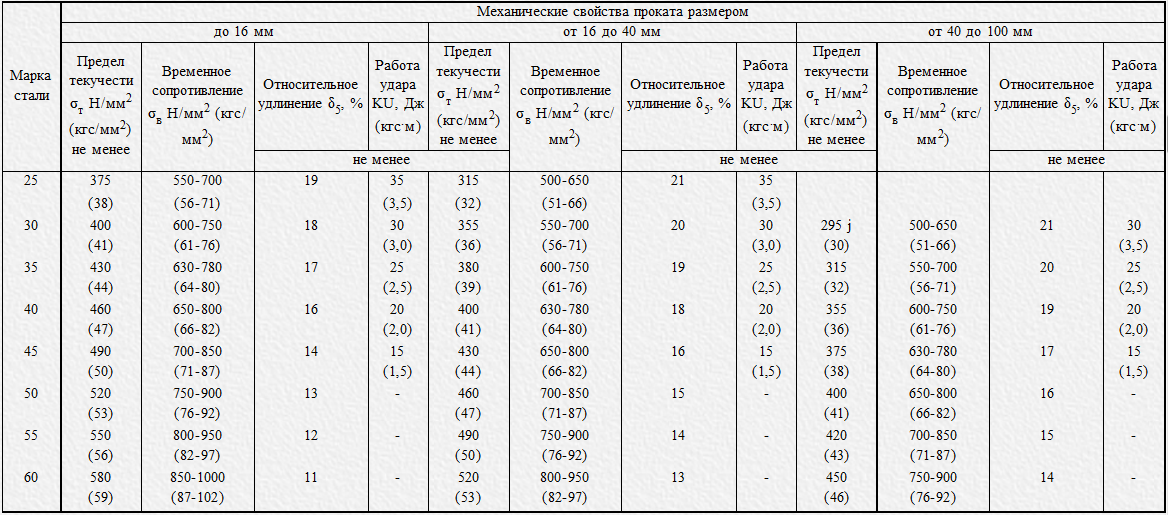

Механические свойства стали 40x10S2M

Механические свойства при повышенных температурах

| Тест T, ° C | σ 0,2 , МПа | σ B , МПа | δ 5 ,% | ψ, % | KCU, Дж/м 2 | |||||||||

| Закалка 1100°С, масло. Отпуск 800°С, вода. | ||||||||||||||

| 20 | 670 | 940 | 19 | 41 | 29 | |||||||||

| 100 | 570 | 840 | четырнадцать | 26 | ||||||||||

| 200 | 510 | 820 | восемнадцать | 39 | 69 | |||||||||

| 300 | 520 | 830 | пятнадцать | 36 | 81 | |||||||||

| 400 | 480 | 760 | тринадцать | 24 | 85 | |||||||||

| 500 | 455 | 660 | 21 | 41 | 87 | |||||||||

| 600 | 370 | 430 | тридцать | 71 | 113 | |||||||||

| 700 | 200 | 220 | 41 | 92 | ||||||||||

Закалка 1010-1050°С, масло. Отпуск 750°С, масло (кратковременные испытания) Отпуск 750°С, масло (кратковременные испытания) | ||||||||||||||

| 20 | 930 | десять | 35 | |||||||||||

| 600 | 390 | восемнадцать | 85 | |||||||||||

| 700 | 160 | 27 | 96 | |||||||||||

| 800 | 59 | тридцать | 98 | |||||||||||

| 900 | 34 | 48 | 98 | |||||||||||

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | о Б , МПа | δ 5 ,% | ψ, % | KCU, Дж/м 2 | НВ | |||||||||

| Закалка 950-1050°С | ||||||||||||||

| 200 | 1780 | 3 | 8 | 39 | 555 | |||||||||

| 300 | 12 | 20 | 540 | |||||||||||

| 400 | 570 | |||||||||||||

| 500 | 545 | |||||||||||||

| 600 | 1400 | 22 | 68 | 400 | ||||||||||

| 700 | 850 | 50 | 58 | 250 | ||||||||||

Механические свойства прутка

| Термическая обработка, состояние поставки | Сечение, мм | σ 0,2 , МПа | σ B , МПа | δ 5 ,% | ψ, % | KCU, Дж/м 2 |

Стержни. Закалка 1010-1050°С, воздух или масло. Отпуск 720-780°С, масло. Закалка 1010-1050°С, воздух или масло. Отпуск 720-780°С, масло. | 60 | 735 | 930 | десять | 35 | 20 |

Механические свойства в зависимости от теплоемкости

| Термическая обработка, состояние поставки | σ 0,2 , МПа | σ B , МПа | δ 5 ,% | ψ, % | KCU, Дж/м 2 |

| Тепловое воздействие 500°С, 1000 ч. | 670 | 930 | шестнадцать | 33 | 17 |

| Закалка 1100°С, масло. Тепловая выдержка 500°С, 3000 ч. | 660 | 900 | 17 | 42 | 29 |

| Отпуск 800°С, 3 ч, вода. Тепловая выдержка 500°С, 5000 ч. | 670 | 910 | четырнадцать | 25 | шестнадцать |

Технологические свойства стали 40Х10С2М

| Температура ковки |

Начало 1200, конец 850. Секции до 350 мм охлаждаются в колодцах. Секции до 350 мм охлаждаются в колодцах. |

| Свариваемость |

| трудно сваривать. Метод сварки РДС, нагрев и последующая термообработка обязательны. |

| Склонность к высвобождению |

| без наклона |

| Чувствительность стада |

| нечувствительность |

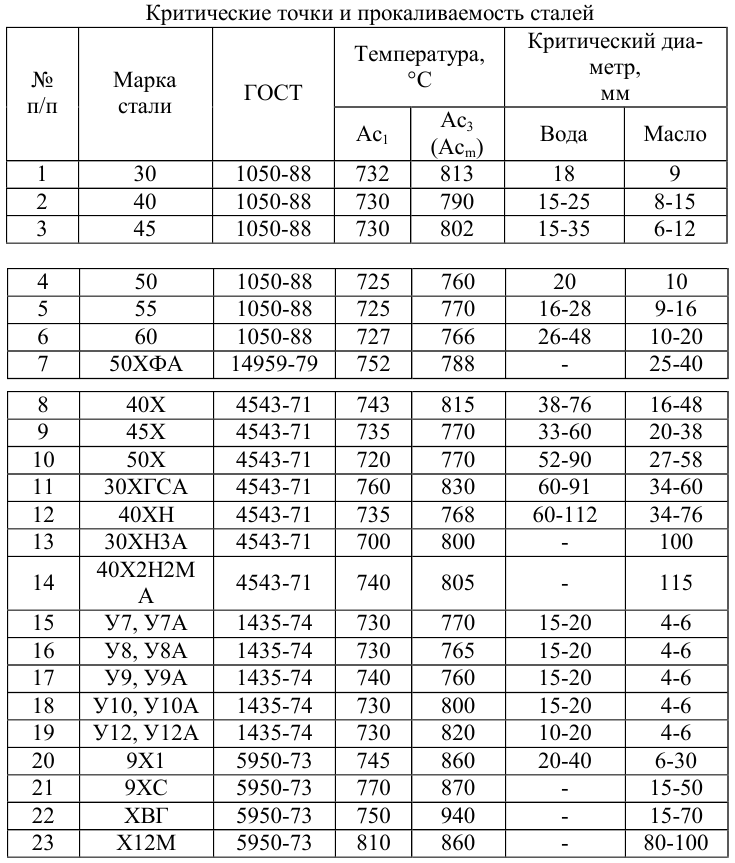

Температура критических точек стали 40Х10С2М

| Критическая точка | °С |

| Ас1 | 810 |

| Ас3 | 950 |

| Ar3 | 845 |

| Ar1 | 700 |

Физические свойства стали 40Х10С2М

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Нормальный модуль упругости, Е, ГПа | 214 | 211 | 205 | 202 | 196 | 187 | 172 | 151 | 129 | |

| Плотность стали, pn, кг/м 3 | 7620 | 7610 | 7430 | |||||||

| Коэффициент теплопроводности Вт/(м°С) | 17 | восемнадцать | 20 | 22 | 22 | 24 | 25 | 26 | ||

Уд. электрическое сопротивление (p, ном. м) электрическое сопротивление (p, ном. м) | 906 | 958 | 1010 | 1062 | 1114 | 1166 | 1216 | |||

| Температура испытания, °С | 20−100 | 20-200 | 20−300 | 20−400 | 20−500 | 20−600 | 20−700 | 20-800 | 20−900 | 20−1000 |

| Коэффициент линейного расширения (а, 10−6 1/°С) | 10,0 | 11,0 | 11,0 | 11,0 | 11,0 | |||||

| Удельная теплоемкость (С, Дж/(кг°С)) | 532 | 561 | 586 |

Источник: марка стали и сплавов

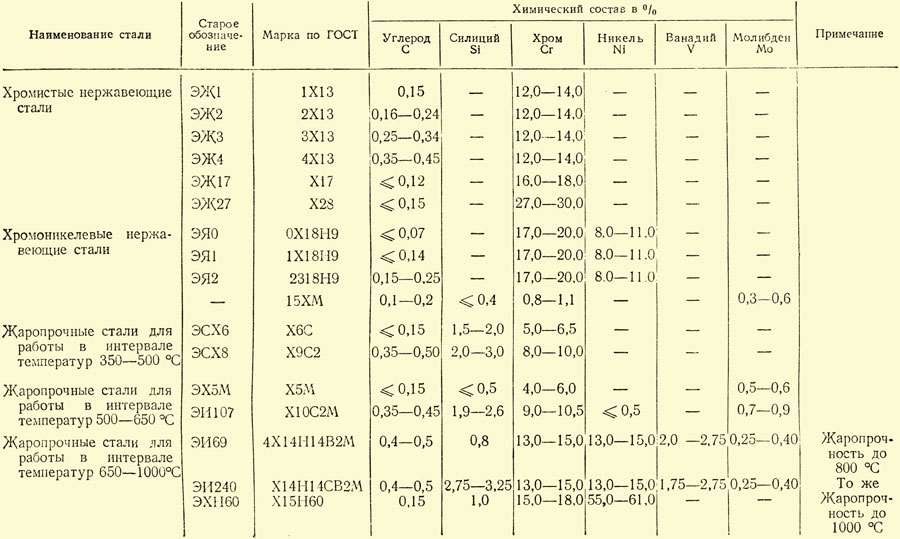

Характеристики нержавеющей стали – ферритная, мартенситная, литая нержавеющая сталь

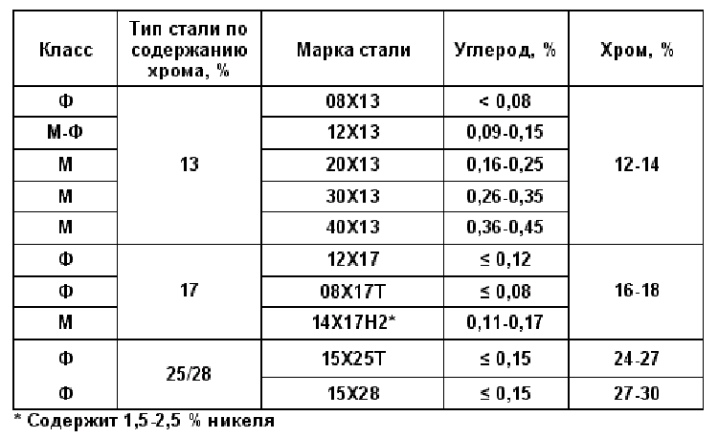

Одной из характеристик, характеризующих нержавеющие стали, является минимальное содержание хрома 10,5% в качестве основного легирующего элемента. Четыре основные категории кованой нержавеющей стали в зависимости от металлургической структуры: аустенитная, ферритная, мартенситная и дисперсионно-твердеющая. Литые марки нержавеющей стали обычно обозначаются как жаропрочные или коррозионностойкие.

Четыре основные категории кованой нержавеющей стали в зависимости от металлургической структуры: аустенитная, ферритная, мартенситная и дисперсионно-твердеющая. Литые марки нержавеющей стали обычно обозначаются как жаропрочные или коррозионностойкие.

Аустенитные кованые нержавеющие стали подразделяются на три группы:

- Серия AISI 200 (сплавы железо-хром-никель-марганец)

- Серия AISI 300 (сплавы железо-хром-никель)

- Сплавы, упрочненные азотом

Содержание углерода обычно низкое (0,15% или менее), а сплавы содержат не менее 16% хрома с достаточным количеством никеля и марганца для обеспечения аустенитной структуры при всех температурах от криогенной области до точки плавления сплава.

Аустенитные нержавеющие стали, упрочненные азотом, представляют собой сплавы хрома, марганца и азота; некоторые сорта также содержат никель. Пределы текучести этих сплавов (отожженных) обычно на 50% выше, чем у неазотсодержащих марок. Они немагнитны и большинство из них остаются таковыми даже после тяжелой холодной обработки.

Как и углерод, азот повышает прочность стали. Но, в отличие от углерода, в нержавеющей стали азот практически не соединяется с хромом. Эта комбинация, образующая карбид хрома, снижает прочность и коррозионную стойкость сплава.

До недавнего времени металлурги сталкивались с трудностями при добавлении контролируемых количеств азота в сплав. Развитие метода аргонно-кислородного обезуглероживания (AOD) сделало возможными уровни прочности, ранее недостижимые для обычных отожженных нержавеющих сплавов.

Аустенитные нержавеющие стали обычно используются там, где основными требованиями являются коррозионная стойкость и ударная вязкость. Типичные области применения включают валы, насосы, крепежные детали и трубопроводы в морской воде, а также оборудование для обработки химикатов, продуктов питания и молочных продуктов.

Ферритные деформируемые сплавы (серия AISI 400) содержат от 10,5 до 27% хрома. Кроме того, использование аргонно-кислородного обезуглероживания и вакуумно-индукционной плавки позволило получить несколько новых марок феррита, включая 18Cr-2Mo, 26Cr-1Mo, 29Cr-4Mo и 29Cr-4Mo-2Ni. С низким содержанием углерода, но, как правило, с более высоким содержанием хрома, чем мартенситные марки, эти стали не упрочняются термической обработкой и лишь умеренно упрочняются холодной обработкой. Ферритные нержавеющие стали являются магнитными и сохраняют свою основную микроструктуру до точки плавления, если в них присутствует достаточное количество Cr и Mo. В отожженном состоянии прочность этих марок примерно на 50 % выше, чем у углеродистых сталей.

С низким содержанием углерода, но, как правило, с более высоким содержанием хрома, чем мартенситные марки, эти стали не упрочняются термической обработкой и лишь умеренно упрочняются холодной обработкой. Ферритные нержавеющие стали являются магнитными и сохраняют свою основную микроструктуру до точки плавления, если в них присутствует достаточное количество Cr и Mo. В отожженном состоянии прочность этих марок примерно на 50 % выше, чем у углеродистых сталей.

Ферритные нержавеющие стали обычно используются там, где требуется умеренная коррозионная стойкость и где ударная вязкость не является основным требованием. Они также используются там, где коррозионное растрескивание под напряжением хлоридов может быть проблемой, поскольку они обладают высокой устойчивостью к этому типу коррозионного разрушения. В тяжелых сечениях трудно достичь достаточной ударной вязкости при использовании высоколегированных ферритных марок. Типичные области применения включают автомобильные отделочные и выхлопные системы, а также теплообменное оборудование для химической и нефтехимической промышленности.

Мартенситные стали также относятся к серии AISI 400. Эти кованые высокоуглеродистые стали содержат от 11,5 до 18% хрома и могут иметь небольшое количество дополнительных легирующих элементов. Они магнитны, упрочняются термической обработкой, обладают высокой прочностью и умеренной ударной вязкостью в закаленном состоянии. Формовка должна производиться в отожженном состоянии. Мартенситные нержавеющие стали менее устойчивы к коррозии, чем аустенитные или ферритные марки. Два типа мартенситных сталей — 416 и 420F — были разработаны специально для хорошей обрабатываемости.

Мартенситные нержавеющие стали используются там, где прочность и/или твердость имеют первостепенное значение, и где среда относительно мягкая с коррозионной точки зрения. Эти сплавы обычно используются для подшипников, пресс-форм, столовых приборов, медицинских инструментов, конструкционных деталей самолетов и компонентов турбин. Тип 420 все чаще используется для пресс-форм для пластмасс и промышленных компонентов, требующих твердости и коррозионной стойкости.

Нержавеющие стали с дисперсионным твердением приобретают очень высокую прочность благодаря низкотемпературной термической обработке, которая не приводит к существенной деформации прецизионных деталей. Составы большинства дисперсионно-твердеющих нержавеющих сталей сбалансированы для обеспечения упрочнения за счет обработки старением, при которой выделяются твердые интерметаллические соединения и одновременно происходит отпуск мартенсита. Начальная микроструктура сплавов PH – аустенитная или мартенситная. Аустенитные сплавы должны быть подвергнуты термической обработке для превращения аустенита в мартенсит, прежде чем можно будет осуществить дисперсионное твердение.

Эти сплавы используются там, где требуется высокая прочность, умеренная коррозионная стойкость и хорошая технологичность. Типичные области применения включают валы, насосы высокого давления, детали самолетов, высокопрочные пружины и крепежные детали.

Литые нержавеющие стали обычно имеют соответствующие деформируемые марки, имеющие сходный состав и свойства. Однако между литыми и деформируемыми марками есть небольшие, но важные различия в составе. Отливки из нержавеющей стали должны иметь обозначения, установленные ACI (Институт литья сплавов), а не обозначения аналогичных деформируемых сплавов.

Однако между литыми и деформируемыми марками есть небольшие, но важные различия в составе. Отливки из нержавеющей стали должны иметь обозначения, установленные ACI (Институт литья сплавов), а не обозначения аналогичных деформируемых сплавов.

Рабочая температура обеспечивает основу для различия между жаростойкими и коррозионностойкими марками литья. Серия C марок ACI обозначает коррозионно-стойкие стали; серия H обозначает жаропрочные стали, которые можно использовать для конструкционных применений при рабочих температурах от 1200 до 2200°F. Содержание углерода и никеля в сплавах серии H значительно выше, чем в сплавах серии C. Стали серии Н не защищены от коррозии, но коррозия происходит медленно — даже при воздействии продуктов сгорания топлива или атмосферы, подготовленной для науглероживания и азотирования. Марки серии C используются в клапанах, насосах и фитингах. Марки серии H используются для деталей печей и компонентов турбин.

Истирание и износ — виды отказов, требующие особого внимания при работе с нержавеющими сталями, поскольку эти материалы служат во многих суровых условиях. Они часто работают, например, при высоких температурах, в приложениях, контактирующих с пищевыми продуктами, и там, где доступ ограничен. Такие ограничения препятствуют использованию смазочных материалов, что приводит к контакту металла с металлом, что способствует истиранию и ускоренному износу.

Они часто работают, например, при высоких температурах, в приложениях, контактирующих с пищевыми продуктами, и там, где доступ ограничен. Такие ограничения препятствуют использованию смазочных материалов, что приводит к контакту металла с металлом, что способствует истиранию и ускоренному износу.

В ситуации износа скольжения сначала происходит разрушение из-за истирания, за которым следует потеря размеров из-за износа, за которым, в свою очередь, обычно следует коррозия. Истирание — это серьезная форма адгезионного износа, проявляющаяся в виде порванных участков металлической поверхности. Истирание можно свести к минимуму за счет снижения контактных напряжений или использования защитных поверхностных слоев, таких как смазочные материалы (где это приемлемо), наплавки, гальванические покрытия и азотирование или науглероживание поверхности.

Результаты испытаний пар из нержавеющей стали (таблица) указывают на относительно низкую стойкость к истиранию аустенитных марок и даже сплава 17-4 РН, несмотря на его высокую твердость. Среди стандартных марок только AISI 416 и 440C показали хорошие результаты. Стойкость к истиранию от хорошей до отличной продемонстрировали сплавы Armco Nitronic 32 и 60 (последние были разработаны специально для защиты от заедания).

Среди стандартных марок только AISI 416 и 440C показали хорошие результаты. Стойкость к истиранию от хорошей до отличной продемонстрировали сплавы Armco Nitronic 32 и 60 (последние были разработаны специально для защиты от заедания).

Результаты недавних исследований доказывают, что добавление кремния в аустенитный нержавеющий сплав с высоким содержанием марганца, упрочненный азотом, позволяет получить износостойкую нержавеющую сталь. Износостойкость и коррозионная стойкость по-прежнему считаются неизбежным компромиссом при использовании нержавеющей стали, но новая формула обещает противостоять обоим условиям.

Сильнейшая коррозия — причина номер один для выбора нержавеющей стали. Но в тех случаях, когда детали трудно смазывать, большинство нержавеющих сталей не могут сопротивляться износу. При высоких нагрузках и недостаточной смазке нержавеющая сталь часто имеет тип повреждения поверхности, известный как истирание. В критических частях истирание может привести к заклиниванию или замерзанию, что может привести к остановке оборудования.

Конструкторы обычно решают проблему истирания, используя литые сплавы или нанося кобальтовое покрытие на детали из нержавеющей стали. В любом случае исправления могут быть дорогостоящими и могут создать новые проблемы, сопровождающие процесс жесткой облицовки. К ним относятся поддержание одинаковой толщины облицовки и обеспечение надлежащей адгезии между облицовкой и основанием. Новая формула нержавеющей стали призвана обойти эти трудности, предлагая альтернативу дорогим износостойким материалам.

В поисках рентабельной альтернативы исследователи из Carpenter Technology, Рединг, Пенсильвания, изучили элементное влияние кремния, марганца и никеля на сопротивление истиранию упрочненных азотом аустенитных нержавеющих сталей. Результаты первоначальной программы испытаний показали, что кремний является катализатором стойкости к истиранию, а никель и марганец – нет.

Содержание кремния в недавно разработанном устойчивом к истиранию нержавеющем сплаве составляет от 3 до 4%. Уровни кремния должны оставаться ниже 5% для поддержания надлежащей металлургической структуры. Кроме того, слишком много кремния снижает растворимость азота. Для поддержания прочности необходимо было бы добавить большее количество дорогостоящего никеля.

Уровни кремния должны оставаться ниже 5% для поддержания надлежащей металлургической структуры. Кроме того, слишком много кремния снижает растворимость азота. Для поддержания прочности необходимо было бы добавить большее количество дорогостоящего никеля.

Исследователи теперь могут определить предельные значения оптимального состава устойчивой к коррозии нержавеющей стали. Чтобы доказать пригодность новой стали, ее свойства, такие как истирание, износ и коррозия, оцениваются и сравниваются с имеющимися в продаже нержавеющими сталями. В сравнение включены четыре сплава, коррозионностойкий аустенитный сплав под названием Gall-Tough, другие аустенитные сплавы с более высоким содержанием никеля и марганца (16Cr-8Ni-4Si-8Mn) и нержавеющие стали типов 304 и 430.

Результаты показывают, что порог истирания для коррозионностойкой нержавеющей стали более чем в 15 раз выше, чем для обычных нержавеющих сталей. Кроме того, коррозионностойкая нержавеющая сталь выдерживает более чем в два раза большую нагрузку без образования истираний по сравнению со сплавом 16Cr-8Ni-4Si-8Mn.