Сталь 4140: Сталь 4140 и российский аналог 42ХФА

alexxlab | 09.03.2023 | 0 | Разное

Сталь 4140 и российский аналог 42ХФА

Сталь 4140 — железный сплав с углеродом. Для улучшения физических, химических, конструкционных свойств изделия в состав добавляют дополнительные примеси. Каждый химический элемент приносит конкретное качество в сплав и влияет на тип и вид металлического изделия.

Сталь Aisi 4140.Содержание

- Характеристики AISI 4140

- Плюсы и минусы для ножей

- Химический состав

- Расшифровка

- Свойства

- Механические

- Физические

- Технологические

- Рекомендации по обработке

- Применение

- Аналоги

- Отзывы владельцев ножей

- Итог

Характеристики AISI 4140

Сплав содержит 0,4 процента углерода и носит название — среднеуглеродистая или углеродистая сталь. Для повышения износоустойчивости и прочности добавляют марганец и хром. Сплав хорошо поддается сварке.

Плюсы и минусы для ножей

В основном из стали этой марки изготавливают всевозможные режущие изделия. Как бытовые, так и медицинские.

Как бытовые, так и медицинские.

Достоинства:

- Высокий показатель твердости, равен 56-59 HRC.

- Устойчивость к изгибам и ударам.

- Легко обрабатывается и затачивается.

- Обладает нержавеющими свойствами.

- Невысокая стоимость.

Недостатки:

- Деформируется при эксплуатации, незначительно.

- Повышенная скорость истирания.

Химический состав

Процентное содержание элементов в сплаве:

| Химический элемент | Название | Минимальное содержание % | Максимальное содержание % |

| Cr | Хром | 0,8 | 1,1 |

| Mn | Марганец | 0,75 | 1 |

| C | Углерод | 0,38 | 0,43 |

| Si | Кремний | 0,15 | 0,3 |

| Mo | Молибден | 0,15 | 0,25 |

| S | Сера | 0,04 | |

| P | Фосфор | 0,35 | |

| Fe | Железо | 97,27 |

Основные добавки:

- Марганец.

Повышает жесткость и прочность материала. Меняет фактуру стали. Она становится более крепкой в сравнении с другими металлами.

Повышает жесткость и прочность материала. Меняет фактуру стали. Она становится более крепкой в сравнении с другими металлами. - Хром. Увеличивает антикоррозийные свойства сплава. Сталь получает нержавеющие свойства в водной среде. Но агрессивно-кислотная среда разрушает сталь.

- Молибден. Добавка отвечает за прочность материала: ломкость и хрупкость.

Расшифровка

Американская маркировка стали AISI 4140 означает, что это легированная хромомолибденовая сталь. Цифра 41 обозначает группу стали, 40 — содержание углерода х 100.

Aisi 4140.Свойства

Характеристика поведения стали при различных условиях и режимах.

Механические

Механические свойства показывают на сколько материал выдерживает влияние внешних нагрузок. Основные свойства проверяют на образцах, когда, проводят испытания различными факторами.

- Предел прочности — напряжение, выше которого материал разрушается — 655 Мпа.

- Предел текучести — деформация материала продолжается без изменения напряжения — 415 Мпа.

- Пластичность — помогает, не изменяя структуры, изготавливать различные формы изделий. Испытываемый образец сужают или расширяют до появления трещины.

- Вязкие свойства показывают способность сопротивляться динамическим нагрузкам.

- Твердость стали — способность сопротивляться внедрению в изделие другого материала.

- Испытание на растяжение показывает цифры в пределах 100-130 KSI.

Физические

Физические свойства обозначают упругость, плотность, теплопроводность.

- Отношение напряжения к деформации — устойчивость, упругость изделия.

- Модуль упругости: Е = 190-210 ГПа.

- Плотность — отношение массы к единице объема: ρ = 7,7-8,1 кг/дм3.

- Коэффициент Пуассона ν равен в пределах 0,27- 0,30, зависит от природы материала.

- Показывает свойства упругости, величина = поперечное сжатие / продольное растяжение.

- Теплопроводность показывает способность проводить тепло: k = 11,2-48,3 Вт/мК.

- Температура плавления — 1416 градусов С.

Технологические

Технологические свойства показывают податливость материала на разнообразные виды обработок:

- Литейность — в расплавленном состоянии заполняет любые формы.

- Ковкость — обработка давлением без разрушения. Материал деформируют под давлением пресса или ударами молота.

- Свариваемость — пригодность делать сварные соединения.

- Обработка резанием удаляет лишние части изделия в виде стружки, чтобы заготовка приобрела нужный вид. Это окончательный этап обработки.

Рекомендации по обработке

Aisi 4140.Особенности обработки улучшают и закрепляют нужные свойства.

- Для увеличения силы резания поверхность обрабатывают наклепом, упрочняют.

- Токарные операции производят при продольном точении, обрабатывании торцов и профиля.

- Сварочную обработку делают без предварительной тепловой обработки и подогрева.

Применение

Сталь используется в нефтяной и газовой промышленности. Делают оружейные гладкие и нарезные стволы, ресиверы, болты. Валы экскаваторов, установочные винты, штоки и детали, температурный режим работы до 400 градусов С.

Делают оружейные гладкие и нарезные стволы, ресиверы, болты. Валы экскаваторов, установочные винты, штоки и детали, температурный режим работы до 400 градусов С.

Закаленную сталь применяют для изготовления изделий повышенной износостойкости.

Аналоги

Маркировка международного стандарта: А29 или А29М.

Существуют аналоги зарубежного изготовления:

- 42CrMo4 — маркировка Евросоюза;

- SCM440H – Японии;

- 2244 — Швеции.

Отечественные аналоги:

- 40ХФА;

- 38ХМА.

Отзывы владельцев ножей

Лезвие из стали 4140 получает положительные отзывы. Достаточно износостойкая. Изделия соответствуют указанному качеству.

Итог

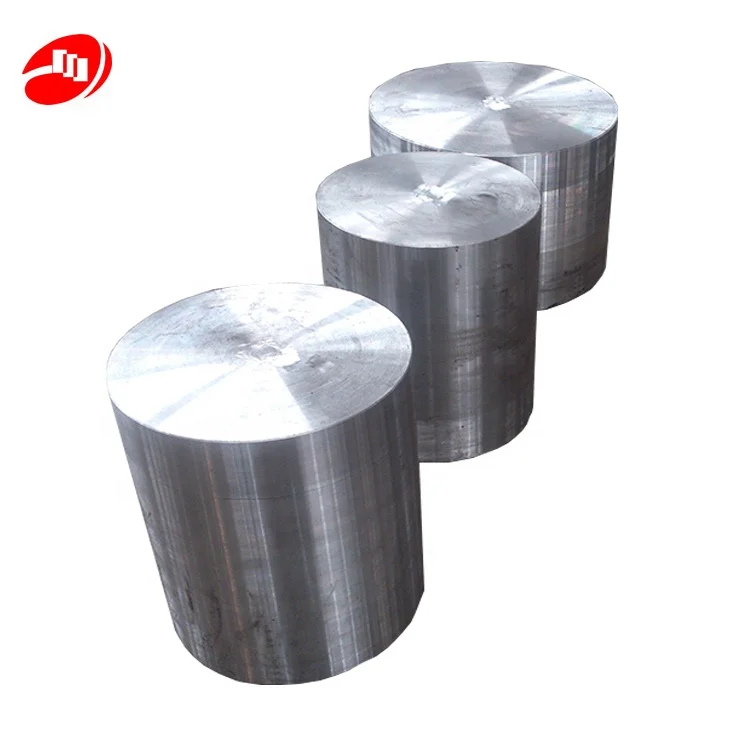

Сталь имеет не только типичное применение в изготовлении ножей, но и используется в различных отраслях промышленности. Производители выпускают стальные листы, стержни и готовые изделия: валы насосов, держатели инструментов, соединительные стержни, токарные шпиндели.

Производители выпускают стальные листы, стержни и готовые изделия: валы насосов, держатели инструментов, соединительные стержни, токарные шпиндели.

все, что вам нужно знать о стали 4140

AISI Сталь 4140 относится к категории низколегированных сталей, которые содержат значительное количество элементов марганца, молибдена и хрома. Этот металл применим в широком спектре отраслей промышленности благодаря своей физической и структурной прочности.

Что означает число 4140 в этой металлической стали?

4 означает молибден. Это просто означает, что в этой стали содержится больше молибдена, чем в любой другой стали той же серии.

1 представляет присутствие хрома в стали.

40 в основном используется для отличия этой стали от других типов стали.

Содержание

- 1 Как образуется сталь 4140?

- 2 Как 4140 Steel Annealed закаливается и подправляется?

- 3 Каковы механические свойства стали 4140?

- 4 4140 – инструментальная сталь?

- 5 Сталь 4140 ржавеет?

- 6 Каковы области применения стали 4140?

- 7 4140 Производитель стали в China-Roche Industry

Основными сплавами стали 4140 являются углерод и железо. Помимо этих двух, добавлены другие элементы. Это марганец, хром и молибден.

Помимо этих двух, добавлены другие элементы. Это марганец, хром и молибден.

Эти элементы помещают в электропечь или даже в кислородную печь. Они переходят в расплавленное состояние и объединяются в один твердый металл. Горячей стали дают остыть.

В некоторых случаях эту форму стали 4140 можно отжигать несколько раз.

После отжига сталь снова нагревается до состояния расплава, затем разливается в формы, где она принимает желаемую форму.

Кроме того, эта сталь может быть подвергнута холодной обработке с помощью различных процессов, таких как прокатка, формовка и резка.

Во время процесса формовки можно также приложить огромное давление, чтобы придать этой стали необходимую твердость, которой она должна обладать.

Существуют и другие методы постобработки, которые можно применить к недавно отформованной стали с целью улучшения ее прочности и эстетического вида.

Как 4140 Steel Annealed закаливается и подправляется?Прежде чем сталь 4140 будет готова к использованию, ее обычно подвергают этим трем процессам; отжиг, закалка и подбивка. Целью этих процессов является улучшение физических и механических свойств этой стали.

Целью этих процессов является улучшение физических и механических свойств этой стали.

Сталь 4140 отжигается при 872 ° C, что эквивалентно 1600 ° F. После этого сталь охлаждают в печи.

С другой стороны, сталь 4140 подверглась вскрытию при температурах от 200 ° C до 650 ° C. Температура регулируется в зависимости от желаемого уровня жесткости.

Существуют различные методы закалки легированной стали 4140. Это закалка, нагрев и холодная обработка.

Можно ли закалить сталь 4140? Да. Эту сталь можно упрочнить, просто понизив температуру в процессе закалки. Вместо закалки при требуемой температуре 1575 ° F, температура снижается до 1375 ° F.

Каковы механические свойства стали 4140?Присутствие хрома и молибдена дает стали 4140 некоторые дополнительные механические преимущества по сравнению с обычной сталью. Он тверже обычной стали.

Сталь имеет отличное соотношение веса и прочности. Это означает, что, несмотря на то, что 4140 физически и механически сильнее, он не очень тяжелый.

Одно из самых выдающихся свойств этого металла – высокая прочность на разрыв. Прочность на растяжение этого металла может достигать 95,000 фунтов на квадратный дюйм. Это означает, что этот металл не может легко сломаться даже при большой нагрузке.

Еще одним механическим свойством стали 4140 является превосходная пластичность. Этот тип стали можно легко растянуть в проволоку и растянуть для получения различных изделий.

Эта сталь также отличается отличной закаливаемой способностью. Он имеет высокое содержание углерода, и при необходимости его можно закалить и побаловать.

4140 – инструментальная сталь?Инструментальная сталь – это сталь, которая хорошо подходит для изготовления различных типов инструментов или оборудования. Сталь, подпадающая под эту категорию, обычно демонстрирует определенный уровень твердости и устойчивости к коррозии. Они используются для обработки других металлов, пластмасс и дерева.

Удовлетворяет ли 4140 критериям отнесения к инструментальной стали? Да. Это определенно разновидность инструментальной стали.

Это определенно разновидность инструментальной стали.

Одна из причин, по которой 4140 квалифицируется как инструментальная сталь, – это высокое содержание хрома и углерода. Чем выше содержание хрома, тем лучше. Эти два элемента отвечают за придание этой стали некоторого дополнительного уровня твердости.

Присутствие молибдена также увеличивает коррозионную стойкость этой стали. Он также действует как упрочняющий агент в этом стальном сплаве.

Процессы закалки и отпуска повышают пригодность стали 4140 для использования в качестве инструментальной стали. Они не только улучшают прочность стали на разрыв, но и делают ее устойчивой к высоким температурам.

Сталь 4140 ржавеет?Хотя сталь известна своей устойчивостью к ржавчине, ситуация может легко измениться под воздействием различных условий. Наличие железного элемента все же может вызвать ржавчину.

Большая часть стали ржавеет сразу после того, как они коррозировали. Превосходная устойчивость к коррозии – причина того, что сталь 4140 не ржавеет так быстро, как другие виды стали. Это можно объяснить значительным процентным содержанием хрома и молибдена.

Это можно объяснить значительным процентным содержанием хрома и молибдена.

Однако после коррозии сталь 4140 просто ржавеет, как и большинство сталей, подвергшихся таким же повреждениям. Единственное предостережение – у него есть некоторая степень защиты.

Каковы области применения стали 4140?Благодаря своим многочисленным свойствам сталь 4140 используется для изготовления широкого спектра инструментов и продуктов.

Некоторые из наиболее распространенных применений этой стали:

-В автомобильной промышленности для изготовления редукторов двигателя, рулевого управления

-Для болтов, гаек и саморезов

-Коленчатый вал

-Запчасти для машин

-Для стальной цанги

-Конвейерные ленты

-Поршневой шток среди многих других стальных изделий

Вы планируете создать продукт из стали, но не знаете, какой сорт стали использовать? Попробуйте обратиться за советом к эксперту. Они сообщат вам, является ли сталь 4140 подходящим стальным сплавом для данной области применения.

Планируете ли вы использовать сталь 4140 для производства своей продукции? Позвольте нам быть вашим партнером. Помимо производства этого стального сплава, мы также можем реализовать различные процессы отделки.

Наши специалисты по стали 4140 ally также могут дать вам необходимый совет по этой стали. Контакты для получения дополнительной информации и бесплатного предложения.

Рошиндустри специализируется на высоком качестве Быстрое прототипирование, быстрый мелкосерийное производство и крупносерийное производство. Услуги быстрого прототипа, которые мы предоставляем, – это профессиональный инжиниринг, Обработка CNC включая фрезерные и токарные станки с ЧПУ, Изготовление листового металла или прототипирование листового металла, Умрите литье, металлическое тиснение, Вакуумное литье, 3D печать, SLA, Изготовление прототипов методом экструзии пластика и алюминия, Быстрая оснастка, Быстрое литье под давлением, Обработка поверхности закончить услуги и другие услуги быстрого прототипирования Китая, пожалуйста свяжитесь с нами прямо сейчас.

Ссылки на связанные источники:

Нержавеющая сталь 18/10 VS Нержавеющая сталь 18/8: в чем различия

Нержавеющая сталь 420 и нержавеющая сталь 430: в чем разница?

Нержавеющая сталь 304 и 316: в чем разница?

Алюминий против нержавеющей стали: в чем разница?

Углеродистая сталь и нержавеющая сталь: в чем разница?

Титан против стали: в чем различия?

Хирургическая сталь и нержавеющая сталь: в чем разница?

4140 Стальной пруток AISI A29 | 1,7225 | 42CrMo4 | СКМ440

перейти к содержаниюСтальной стержень AISI 4140 | 1,7225 | 42CrMo4 | SCM440Jeremy He2021-03-17T09:41:30+08:00

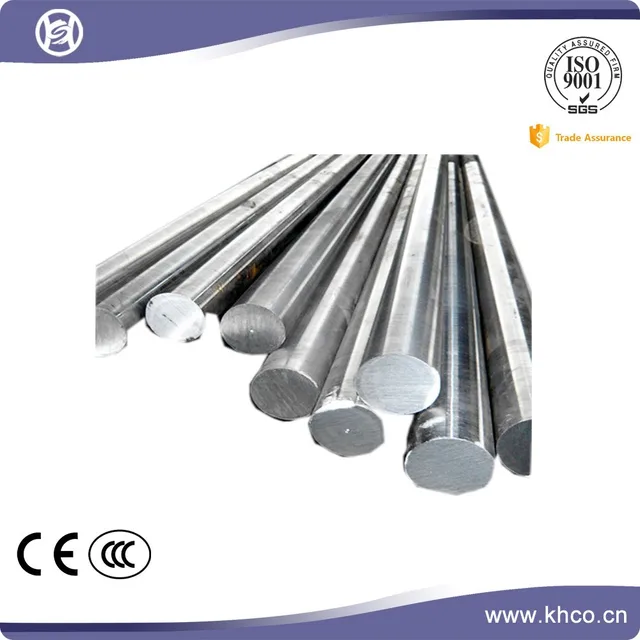

Стальной стержень AISI 4140, стальной лист, плоский поставщик, продавец и экспортер. Легированная сталь

Аналогичен легированной хромомолибденовой стали марки AISI 4130, но с немного более высоким содержанием углерода. Более высокое содержание углерода в стали AISI 4140 обеспечивает большую прочность и способность к термообработке по сравнению с легированными сталями AISI / ASTM 4130, однако имеет худшие характеристики свариваемости.

Аналогичен легированной хромомолибденовой стали марки AISI 4130, но с немного более высоким содержанием углерода. Более высокое содержание углерода в стали AISI 4140 обеспечивает большую прочность и способность к термообработке по сравнению с легированными сталями AISI / ASTM 4130, однако имеет худшие характеристики свариваемости.4140 пластинка

1. Диапазон питания для AISI -сплава 4140 Стальной стержень

4140 Стальный круглый стержень: Диаметр 8 мм – 3000 мм

4140 Стальная пластина: толщина 10 мм – 1500 мм x ширина 200 мм – 3000 мм

4140 стальная пластина. : 20 мм – 500 мм

rfq из стали 4140

2. Общие спецификации стали 4140

| Страна | США | немецкий | Британский | Япония | Китай | Австралия |

| Стандарт | АСТМ А29 | ДИН 17200 | БС 970 | ДЖИС Г4105 | ГБ/т 3077 | КАК 1444 |

| Марки | 4140 | 1. 7225/ 7225/ 42крмо4 | 42CrMo4 | СКМ440 | 42CrMo | 4140 |

3. Стальной стержень 4140 Химический состав

| Стандарт | Марка | С | Мн | Р | С | Си | Никель | Кр | Пн |

| АСТМ А29 | 4140 | 0,38-0,43 | 0,75-1,00 | 0,035 | 0,040 | 0,15-0,35 | – | 0,8-1,10 | 0,15-0,25 |

| ЕН 10250 | 42CrMo4/ 1.7225 | 0,38-0,45 | 0,6-0,9 | 0,035 | 0,035 | 0,4 | – | 0,9-1,2 | 0,15-0,30 |

| ДЖИС Г4105 | СКМ440 | 0,38-0,43 | 0,60-0,85 | 0,03 | 0,03 | 0,15-0,35 | – | 0,9-1,2 | 0,15-0,30 |

4. Механические свойства стальных стержней, пластин, квадратов из сплава AISI 4140

Механические свойства стальных стержней, пластин, квадратов из сплава AISI 4140

| Свойства | Метрическая система | Имперский |

| Прочность на растяжение | 655 МПа | 95000 фунтов на кв. дюйм |

| Предел текучести | 415 МПа | 60200 фунтов на кв. дюйм |

| Объемный модуль (типичный для стали) | 140 ГПа | 20300 тысяч фунтов на квадратный дюйм |

| Модуль сдвига (типичный для стали) | 80 ГПа | 11600 тысяч фунтов на квадратный дюйм |

| Модуль упругости | 190-210 ГПа | 27557-30458 тысяч фунтов/кв. дюйм |

| Коэффициент Пуассона | 0,27-0,30 | 0,27-0,30 |

| Удлинение при разрыве (в 50 мм) | 25,70% | 25,70% |

| Твердость по Бринеллю | 197 | 197 |

| Твердость по Кнупу (пересчитанная из твердости по Бринеллю) | 219 | 219 |

| Твердость по Роквеллу B (пересчитанная из твердости по Бринеллю) | 92 | 92 |

Твердость по Роквеллу C (в пересчете на твердость по Бринеллю. Значение ниже нормального диапазона HRC, только для целей сравнения) Значение ниже нормального диапазона HRC, только для целей сравнения) | 13 | 13 |

| Твердость по Виккерсу (пересчитанная из твердости по Бринеллю) | 207 | 207 |

| Обрабатываемость (на основе AISI 1212 как 100 обрабатываемость) | 65 | 65 |

5. Поковка

Осторожно подогреть сталь, нагреть до 1150 oC – максимум 1200 oC, выдержать до тех пор, пока температура не станет однородной по всему сечению.

Не производить ковку при температуре ниже 850 oC. После операции ковки заготовку следует охлаждать как можно медленнее.

6. Термическая обработка марки стали AISI 4140

- Отжиг

Нагреть сталь ASTM 4140 до 800 oC – 850 oC, выдержать, пока температура не станет однородной по всему сечению, и охладить в печи. - Нормализация

Нагреть стальной сплав 4140 до 870 oC – 900 oC, выдержать до равномерности температуры по всему сечению, выдержать 10 – 15 минут и охладить в неподвижном воздухе.

- Отпуск

Повторно нагреть сталь марки 4140 до 550 oC – 700 oC по мере необходимости, выдержать до тех пор, пока температура не станет однородной по всему сечению, выдержать в течение 1 часа на каждые 25 мм сечения и охладить в неподвижном воздухе.

7. Закалка легированной стали AISI 4140

Стержень, плита и квадрат из легированной стали AISI 4140 могут быть закалены холодной обработкой или нагревом и закалкой.

Легированная сталь SAE 4140 обычно поставляется готовой к термообработке до твердости 18-22 HRC. Если требуется дальнейшая термообработка, то нагреть до 840 oC – 875 oC, выдержать до тех пор, пока температура не станет однородной по всему сечению, выдержать 10 – 15 минут на отрезок 25 мм и закалить в масле, воде или полимере по мере необходимости.

8. Применение круглого стального прутка 4140 из сплава AISI

Стальной прут, плоский или пластинчатый материал ASTM из сплава 4140 можно использовать для самых разных областей применения, где требуется более высокая прочность и износостойкость по сравнению с низкоуглеродистыми сортами. Типичные области применения инструментальной стали 4140 включают компоненты, адаптеры, оправки, съемники, блоки держателей, основания пресс-форм, выталкиватели, опорные и вспомогательные инструменты, приспособления, зажимные приспособления, пресс-формы, кулачки, утяжеленные бурильные трубы, полуоси, болты, коленчатые валы, заглушки, муфты, корпуса расширителей, оси, валы, поршневые штоки, домкраты, валы гидравлических машин, шестерни, звездочки, зубчатые рейки, звенья цепи, шпиндели, корпуса инструментов, держатели инструментов, стяжки, соединительные стержни, корпуса патронов, цанги, конвейерные штифты и Ролики, выталкивающие штифты, вилки, шестерни, направляющие стержни, гидравлические валы и детали, шпиндели токарных станков, детали для лесозаготовок, фрезерные шпиндели, валы двигателей, гайки, прижимные планки, шестерни, валы насосов, расточные стержни, гусеницы, направляющие, износные полосы или детали. , формовочные штампы, тормозные штампы, штампы для обрезки, балки, детали и компоненты машин и т.

Типичные области применения инструментальной стали 4140 включают компоненты, адаптеры, оправки, съемники, блоки держателей, основания пресс-форм, выталкиватели, опорные и вспомогательные инструменты, приспособления, зажимные приспособления, пресс-формы, кулачки, утяжеленные бурильные трубы, полуоси, болты, коленчатые валы, заглушки, муфты, корпуса расширителей, оси, валы, поршневые штоки, домкраты, валы гидравлических машин, шестерни, звездочки, зубчатые рейки, звенья цепи, шпиндели, корпуса инструментов, держатели инструментов, стяжки, соединительные стержни, корпуса патронов, цанги, конвейерные штифты и Ролики, выталкивающие штифты, вилки, шестерни, направляющие стержни, гидравлические валы и детали, шпиндели токарных станков, детали для лесозаготовок, фрезерные шпиндели, валы двигателей, гайки, прижимные планки, шестерни, валы насосов, расточные стержни, гусеницы, направляющие, износные полосы или детали. , формовочные штампы, тормозные штампы, штампы для обрезки, балки, детали и компоненты машин и т. д.

д.

Приветствуем клиентов на запрос Стальной стержень AISI 4140, плита, плоская сталь по цене стали 4140. Мы являемся профессиональным поставщиком и экспортером более 20 лет. Мы предлагаем вам глобальное решение для стального прутка из сплава AISI 4140.

9. Наши клиенты

Запрос предложений на 4140 СТАЛЬ

Обеспечение качества ISO 9001

Ссылка для загрузки страницыПерейти к началу

Легированная сталь AISI / SAE 4140 – Поковки AISI 4140

| Химический анализ | |

|---|---|

| С% | Углерод 0,38 – 0,43 |

| Мн% | Марганец 0,75 – 1,00 макс. |

| П% | Фосфор 0,035 макс. |

| С% | Сера 0,040 макс. |

| Si% | Кремний 0,20 – 0,35 |

| Кр% | Хром 0,80 – 1,10 |

| Мо% | Молибден 0,15 – 0,25 |

Общие характеристики легированной стали 4140

Марка AISI или SAE 4130 представляет собой низколегированную сталь, содержащую хром и молибден в качестве упрочняющих добавок. Его химический состав следующий:

Его химический состав следующий:

Марка AISI/SAE 4140 представляет собой универсальный сплав с хорошей атмосферной коррозионной стойкостью и приемлемой прочностью. Он показывает хорошее общее сочетание прочности, ударной вязкости, износостойкости и усталостной прочности.

Области применения

Этот сплав находит множество применений в качестве поковок в аэрокосмической и нефтегазовой промышленности, а также во множестве применений в автомобильной, сельскохозяйственной и оборонной промышленности. Типичными применениями являются кованые шестерни и валы, шпиндели, приспособления, приспособления и кольца.

Ковка

Ковка этой стали должна проводиться при температуре от 2200 до 1650 ºF (от 1200 до 900 ºC). Чем ниже температура отделки после ковки, тем мельче будет размер зерна. Этот сплав в идеале не должен быть кованым при температуре ниже 1650 ºF (900 º C) и после ковки следует медленно охлаждать.

Термическая обработка

Термическая обработка проводится после горячей обработки, чтобы сделать сталь пригодной для механической обработки и чтобы она соответствовала диапазонам механических свойств, указанным для конкретных применений стали.

Отжиг

Поковки марки 4140 могут быть отожжены путем переноса деталей сразу после операции ковки в печь, выдерживаемую при подходящей температуре от 1450 до 1550 ºF (790 и 840 ºC), с выдержкой в течение подходящего времени, а затем охлаждение печи, формируя структуру, пригодную для механической обработки. Этот вид обработки лучше всего использовать для деталей с простыми формами. Если некоторые области поковки будут обработаны намного холоднее, чем другие, однородная структура не будет получена, и в этом случае можно использовать сфероидизирующий отжиг при температуре около 1380 ºF (750 ºC). Можно с уверенностью сказать, что только опыт определяет наилучший тип отжига перед механической обработкой.

Нормализация

Этот процесс определяется как нагрев стали до температуры выше диапазона превращения феррита в аустенит и затем охлаждение на воздухе до температуры значительно ниже этого диапазона превращения. Эта обработка может быть выполнена на кованых изделиях в качестве кондиционирующей обработки перед окончательной термической обработкой. Нормализация также служит для уточнения структуры поковок, которые могли охлаждаться неравномерно в результате операции ковки. Номинальная температура нормализации для марки 4140 составляет 1600 ºF (870 ºC), но производственный опыт может потребовать температуры на 50 ºF (10 ºC) выше или ниже этого значения. Фактически, когда поковки нормализуются перед, скажем, цементацией или закалкой и отпуском, используется верхний диапазон температур нормализации. Когда нормализация является конечной термической обработкой, используется более низкий диапазон температур.

Нормализация также служит для уточнения структуры поковок, которые могли охлаждаться неравномерно в результате операции ковки. Номинальная температура нормализации для марки 4140 составляет 1600 ºF (870 ºC), но производственный опыт может потребовать температуры на 50 ºF (10 ºC) выше или ниже этого значения. Фактически, когда поковки нормализуются перед, скажем, цементацией или закалкой и отпуском, используется верхний диапазон температур нормализации. Когда нормализация является конечной термической обработкой, используется более низкий диапазон температур.

Закалка

Эта термическая обработка приводит к образованию мартенсита после закалки, что приводит к значительному увеличению твердости и прочности на растяжение вместе с некоторой потерей пластичности. Сталь должна подвергаться аустенизации при температуре от 1500 до 1550 ºF (от 815 до 845 ºC), фактическая температура зависит от химического состава в допустимых пределах, размера сечения и метода охлаждения. Аустенитизация должна обеспечивать превращение всех микрокомпонентов в стали в аустенит. Меньшие секции 4140 могут быть закалены в масле, более тяжелые секции в воде.

Меньшие секции 4140 могут быть закалены в масле, более тяжелые секции в воде.

Отпуск проводят для снятия напряжений от процесса закалки, но прежде всего для получения требуемых механических свойств. Фактическая температура отпуска будет выбрана в соответствии с требуемыми свойствами, и во многих случаях это будет методом проб и ошибок.

Обрабатываемость

Сплав легко поддается механической обработке. Простые формы могут быть обработаны после нормализующей обработки, тогда как более сложные формы потребуют отжига. . На уровне углерода этой марки структура от крупнопластинчатого перлита до крупнозернистого сфероидита обычно оптимальна для обрабатываемости

Свариваемость

Этот сорт имеет хорошую свариваемость и может быть сварен любым промышленным способом. Перед сваркой детали должны быть предварительно нагреты до температуры около 1100 ºF (590 ºC), а затем сняты напряжения. Детали в закаленном и отпущенном состоянии не следует сваривать, так как это отрицательно скажется на механических свойствах.