Сталь 45 твердость по бринеллю: Сталь 45: особенности применения и характеристика

alexxlab | 05.10.1988 | 0 | Разное

Сталь 45 / Auremo

Сталь 38 (38-ПВ) Сталь 20-КС Сталь 20-КХС Сталь 20К Сталь 20кп Сталь 20пс Сталь 20ЮА Сталь 20ЮЧА (20ЮЧ) Сталь 22ЖР Сталь 22К Сталь 25 Сталь 25пс Сталь 30 Сталь 35 Сталь 20 (20А; 20В) Сталь 40 (40А) Сталь 43 (43-ПВ) Сталь 45 Сталь 45Т (45СТ) Сталь 50 Сталь 54 (54пп) Сталь 55 Сталь 58 (55пп) Сталь 60 Сталь 60пп (60пп-ПВ) Сталь 90 (БП5) Сталь Д Сталь ДБ Сталь Е55 (НИПРА) Сталь 11кп Сталь 0501 Сталь 05кп Сталь 08 Сталь 08кп Сталь 08пс Сталь 08Фкп Сталь 08Ю (08ЮА; 08Ю2 (08Ю2А)) Сталь 08ЮП Сталь 08ЮПР Сталь 10 Сталь 10кп Сталь 10пс Сталь 10ЮА (10Ю) Сталь 18ЮА Сталь 11МТЮА Сталь 11ЮА Сталь 12К Сталь 15 (15А) Сталь 15К Сталь 15кп Сталь 15пс Сталь 15ФЮА Сталь 15ЮА Сталь 16ГНМА Сталь 16К Сталь 18К Сталь 18кп

Обозначения

| Название | Значение |

|---|---|

| Обозначение ГОСТ кириллица | 45 |

| Обозначение ГОСТ латиница | 45 |

| 45 | |

| По химическим элементам | 45 |

Описание

Сталь 45 применяется: для изготовления вал-шестерней, коленчатых и распределительных валов, шестерен, шпинделей, бандажей, цилиндров, кулачков и других нормализованных, улучшаемых и подвергаемых поверхностнй термообработке детали, от которых требуется повышенная прочность; валов, надставок валов и дисков подпятников для гидрогенераторов; деталей трубопроводной арматуры после закалки и отпуска; бесшовных труб для изготовления деталей и конструкций в мотовелостроении; колец цельнокатаных различного назначения; проволоки, применяемой для изготовления спиц мотоциклов и велосипедов; ремизной термообработанной луженой проволоки, предназначенной для изготовления галев к ремизным приборам ткацких станков.

Примечание

Степень раскисления — сп.

Стандарты

| Название | Код | Стандарты |

|---|---|---|

| Сортовой и фасонный прокат | В32 | ГОСТ 1050-88, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78, ГОСТ 14955-77, ГОСТ 1050-2013, ОСТ 1 92049-76, TУ 14-1-5414-2001, TУ 3-168-82, TУ 14-1-2118-77, TУ 14-1-2330-77, TУ 14-1-2898-80, TУ 14-1-3651-83, TУ 14-1-4049-85, TУ 14-1-495-73, TУ 14-178-181-89, TУ 14-11-245-88, TУ 14-1-2381-78, TУ 14-1-1271-75, TУ 14-136-367-2008 |

| Листы и полосы | В33 | ГОСТ 1577-93, TУ 14-1-197-72, TУ 14-125-661-93, TУ 14-1-2579-78, TУ 14-132-181-90, TУ 14-1-4219-87, TУ 14-1-4516-88, TУ 14-1-5036-91, TУ 14-2-268-77, TУ 114-125-661-93 |

| Ленты | В34 | ГОСТ 2284-79, TУ 14-4-527-74 |

| Проволока стальная средне- и высокоуглеродистая | В72 | ГОСТ 3110-74, ГОСТ 3920-70, ГОСТ 7372-79, ГОСТ 9161-85, ГОСТ 9389-75, ГОСТ 9850-72, ГОСТ 17305-91, ГОСТ 26366-84 |

| Трубы стальные и соединительные части к ним | В62 | ГОСТ 3262-75, ГОСТ 8639-82, ГОСТ 8642-68, ГОСТ 8644-68, ГОСТ 8645-68, ГОСТ 8646-68, ГОСТ 8732-78, ГОСТ 8734-75, ГОСТ 9567-75, ГОСТ 12132-66, ГОСТ 13663-86, ГОСТ 20295-85, ГОСТ 21729-76, ГОСТ 23270-89, ГОСТ 24950-81, ГОСТ 8733-87, ГОСТ 8731-87, ГОСТ 13664-68, ГОСТ Р 53383-2009, TУ 14-3-1428-86, TУ 14-3-1444-86, TУ 14-3-1473-87, TУ 14-3-675-78, TУ 14-3-463-2005, TУ 14-3-473-76, TУ 14-159-246-94, TУ 14-3Р-51-2001, TУ 14-3Р-50-2001, TУ 14-3-1654-89 |

| Ленты | В24 | ГОСТ 3560-73 |

| Сортовой и фасонный прокат | В22 | ГОСТ 5422-73, ГОСТ 8239-89, ГОСТ 8240-97, ГОСТ 8278-83, ГОСТ 8281-80, ГОСТ 8282-83, ГОСТ 8283-93, ГОСТ 8319. |

| Проволока стальная низкоуглеродистая | В71 | ГОСТ 5663-79 |

| Листы и полосы | В23 | ГОСТ 82-70, ГОСТ 14918-80, ГОСТ 16523-97, ГОСТ 19903-74, ГОСТ 16523-89, ГОСТ 16523-70, ГОСТ 103-2006, ГОСТ 19903-90, TУ 14-1-1934-76, TУ 14-1-4632-93 |

| Обработка металлов давлением. Поковки | В03 | ГОСТ 8479-70, ОСТ 5Р.9125-84, TУ 108-11-910-87, TУ 108.11.399-87, СТ ЦКБА 010-2004 |

| Болванки. Заготовки. Слябы | В31 | ОСТ 3-1686-90, TУ 108.11.890-87, TУ 14-1-4944-90, TУ 14-1-4992-91, TУ 1-92-156-90 |

| Термическая и термохимическая обработка металлов | В04 | СТ ЦКБА 026-2005 |

Механические характеристики

| Сечение, мм | t отпуска, °C | sТ|s0,2, МПа | σB, МПа | d5, % | d4 | d10 | y, % | кДж/м2, кДж/м2 | Твёрдость по Бринеллю, МПа |

|---|---|---|---|---|---|---|---|---|---|

| Проволока для холодной высадки в состоянии поставки по ГОСТ 5663-79 | |||||||||

| – | – | – | 560-710 | – | – | – | ≥55 | – | – |

| – | – | – | ≤740 | – | – | – | ≥40 | – | – |

| Сталь горячекатаная и горячекатаная со специальной отделкой поверхности | |||||||||

| – | – | – | – | – | – | – | – | – | ≤229 |

| – | – | – | – | – | – | – | – | – | ≤170 |

| Сталь калиброванная и калиброванная со специальной отделкой поверхности | |||||||||

| – | – | – | – | – | – | – | – | – | ≤241 |

| – | – | – | ≤590 | – | – | – | ≥40 | – | ≤207 |

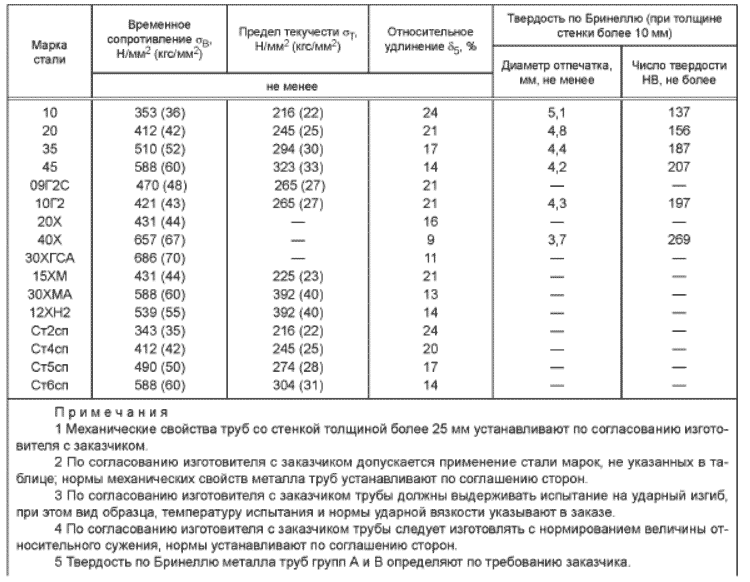

| Трубы бесшовные холодно- и горячедеформированные в состоянии поставки термообработанные (НВ – для стенки > 10 мм) | |||||||||

| – | ≥323 | ≥588 | ≥14 | – | – | – | – | ≤207 | |

| Лента холоднокатаная 0,1-4,0 мм в состоянии поставки по ГОСТ 2284-79 | |||||||||

| – | – | – | 690-1030 | – | – | – | – | – | – |

| – | – | – | 440-690 | – | ≥14 | – | – | – | – |

| – | – | – | 440-600 | – | ≥14 | – | – | – | – |

Кольца цельнокатаные по ОСТ 1 92049-76. Нормализация Нормализация | |||||||||

| 25 | – | ≥335 | ≥570 | ≥12 | – | – | ≥32 | ≥363 | – |

| Трубы бесшовные холоднотянутые, холоднокатаные и теплокатаные, термообработанные в состоянии поставки по ГОСТ 21729-76 | |||||||||

| – | – | ≥588 | ≥14 | – | – | – | – | – | |

| Поковки. Закалка + Отпуск | |||||||||

| 300-500 | – | ≥275 | ≥530 | ≥15 | – | – | ≥29 | – | 156-197 |

| Поковки. Нормализация | |||||||||

| 100-300 | – | ≥245 | ≥470 | ≥19 | – | – | ≥42 | – | 143-179 |

| 300-500 | – | ≥245 | ≥470 | ≥17 | – | – | ≥35 | – | 143-179 |

| 500-800 | – | ≥245 | ≥470 | ≥15 | – | – | ≥30 | – | 143-179 |

| 100-300 | – | ≥275 | ≥530 | ≥17 | – | – | ≥34 | – | 156-197 |

| 100 | – | ≥275 | ≥530 | ≥20 | – | – | ≥44 | – | 156-197 |

Прокат тонколистовой горячекатаный в состоянии поставки. Группа прочности К490В Группа прочности К490В | |||||||||

| ≤2 | – | – | 490-720 | – | ≥12 | – | – | – | – |

| 2-3.9 | – | – | 490-720 | – | ≥13 | – | – | – | – |

| Прокат тонколистовой холоднокатаный в состоянии поставки. Группа прочности К490В | |||||||||

| ≤2 | – | – | 490-720 | – | ≥13 | – | – | – | – |

| 2-3.9 | – | – | 490-720 | – | ≥14 | – | – | – | – |

| Без термообработки – состояние поставки | |||||||||

| ≤80 | – | – | ≥590 | ≥18 | – | – | – | – | – |

| 6-25 | – | – | ≥600 | ≥16 | – | – | ≥40 | – | – |

Заготовки деталей трубопроводной арматуры из сортового проката и штампованные. Закалка в воду от 830-860 °C (выдержка 2,5-4,0 часа в зависимости от толщины и массы заготовки) с последующим отпуском Закалка в воду от 830-860 °C (выдержка 2,5-4,0 часа в зависимости от толщины и массы заготовки) с последующим отпуском | |||||||||

| 120 | 560-600 | ≥440 | ≥676 | ≥17 | – | – | ≥40 | ≥481 | 197-235 |

| 40 | 350-400 | ≥785 | ≥930 | ≥12 | – | – | ≥40 | ≥481 | 293-331 |

| 50 | 540-560 | ≥540 | ≥785 | ≥10 | – | – | ≥40 | ≥481 | 223-262 |

| Прутки калиброванные и г/к. Без термообработки – в состоянии поставки | |||||||||

| ≤60 | – | ≥315 | 590-830 | ≥13 | – | – | ≥40 | – | ≤170 |

| Трубы профильные горяче- и холоднодеформированные термообработанные или после прокатного нагрева в состоянии поставки по ГОСТ 13663-86 | |||||||||

| – | ≥323 | ≥549 | ≥14 | – | – | – | – | – | |

Сортовой прокат. Закалка в воду с 850 °С + Отпуск при 550 °С. Образцы вырезались из центра заготовок Закалка в воду с 850 °С + Отпуск при 550 °С. Образцы вырезались из центра заготовок | |||||||||

| 15-30 | – | ≥540 | ≥730 | ≥15 | – | – | ≥45 | ≥765 | – |

| 30-75 | – | ≥440 | ≥690 | ≥14 | – | – | ≥40 | ≥579 | – |

| 75-100 | – | ≥440 | ≥690 | ≥13 | – | – | ≥40 | ≥481 | – |

| 15 | – | ≥640 | ≥780 | ≥16 | – | – | ≥50 | ≥961 | – |

| Сталь горячекатаная, кованая, калиброванная и серебрянка 2-й категории. Нормализация | |||||||||

| ≤25 | – | – | ≥600 | ≥16 | – | – | ≥40 | – | – |

| Сталь калиброванная 5-й категории нагартованная | |||||||||

| – | – | – | ≥640 | ≥6 | – | – | ≥30 | – | – |

Поковки и штамповки. Нормализация при 840-860 °С Нормализация при 840-860 °С | |||||||||

| – | – | ≥355 | ≥600 | ≥16 | – | – | ≥40 | ≥490 | 187-229 |

| Поковки. Нормализация + закалка + отпуск | |||||||||

| 100-300 | – | ≥315 | ≥570 | ≥14 | – | – | ≥34 | – | 167-207 |

| 300-500 | – | ≥315 | ≥570 | ≥12 | – | – | ≥29 | – | 167-207 |

| 100 | – | ≥315 | ≥570 | ≥17 | – | – | ≥39 | – | 167-207 |

| 100-300 | – | ≥345 | ≥590 | ≥17 | – | – | ≥54 | – | 174-217 |

| 100 | – | ≥345 | ≥590 | ≥18 | – | – | ≥59 | – | 174-217 |

| 100 | – | ≥395 | ≥620 | ≥17 | – | – | ≥59 | – | 187-229 |

Диаметр заготовки 60 мм. Закалка в воду с 840 °С + Отпуск Закалка в воду с 840 °С + Отпуск | |||||||||

| – | 400 | 520-590 | 730-840 | 12-14 | – | – | 46-50 | – | 202-234 |

| – | 500 | 470-520 | 680-770 | 14-16 | – | – | 52-58 | – | 185-210 |

| – | 600 | 410-440 | 610-680 | 18-20 | – | – | 61-64 | – | 168-190 |

| Образцы диаметром 15 мм. Закалка в воду с 850 °С + Отпуск | |||||||||

| – | 450 | ≥830 | ≥980 | ≥10 | – | – | ≥40 | – | – |

| – | 500 | ≥730 | ≥830 | ≥12 | – | – | ≥45 | – | – |

| – | 550 | ≥640 | ≥780 | ≥16 | – | – | ≥50 | – | – |

| – | 600 | ≥590 | ≥730 | ≥25 | – | – | ≥55 | – | – |

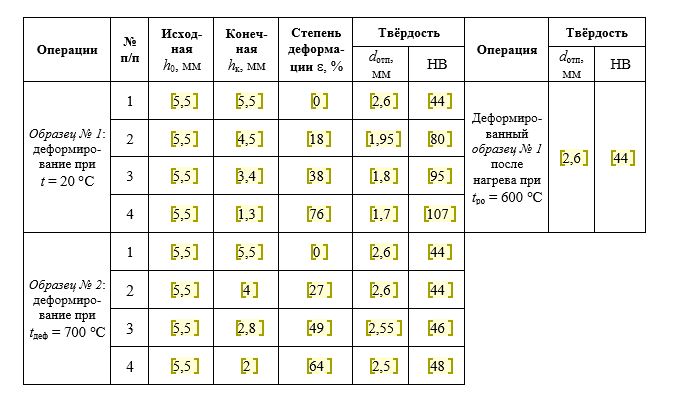

Образец диаметром 6 мм и длиной 30 мм, кованый и нормализованный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с | |||||||||

| – | – | ≥140 | ≥170 | ≥43 | – | – | ≥96 | – | – |

| – | – | ≥64 | ≥110 | ≥58 | – | – | ≥98 | – | – |

| – | – | ≥54 | ≥76 | ≥62 | – | – | ≥100 | – | – |

| – | – | ≥34 | ≥50 | ≥72 | – | – | ≥100 | – | – |

| – | – | ≥22 | ≥34 | ≥81 | – | – | ≥100 | – | – |

| – | – | ≥15 | ≥27 | ≥90 | – | – | ≥100 | – | – |

| Сортовой прокат. Нормализация | |||||||||

| – | – | ≥340 | ≥690 | – | – | ≥10 | ≥36 | – | – |

| – | – | ≥255 | ≥710 | – | – | ≥22 | ≥44 | – | – |

| – | – | ≥225 | ≥560 | – | – | ≥21 | ≥65 | – | – |

| – | – | ≥175 | ≥370 | – | – | ≥23 | ≥67 | – | – |

| – | – | ≥78 | ≥215 | – | – | ≥33 | ≥90 | – | – |

Описание механических обозначений

| Название | Описание |

|---|---|

| Сечение | Сечение |

| sТ|s0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию – 0,2% |

| σB | Предел кратковременной прочности |

| d5 | Относительное удлинение после разрыва |

| d4 | Относительное удлинение после разрыва |

| d10 | Относительное удлинение после разрыва |

| y | Относительное сужение |

| кДж/м2 | Ударная вязкость |

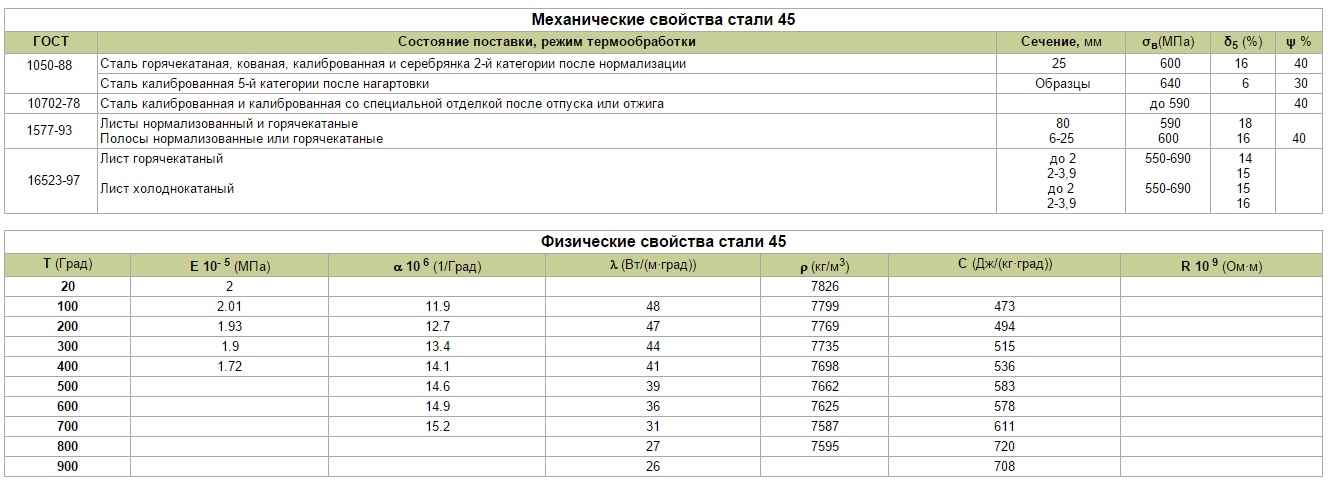

Физические характеристики

| Температура | Е, ГПа | G, ГПа | r, кг/м3 | l, Вт/(м · °С) | a, 10-6 1/°С | С, Дж/(кг · °С) |

|---|---|---|---|---|---|---|

| 20 | 200 | 78 | 7826 | – | – | – |

| 100 | 201 | – | 7799 | 48 | 119 | 473 |

| 200 | 193 | – | 7769 | 47 | 127 | 498 |

| 300 | 190 | 69 | 7735 | 44 | 134 | 515 |

| 400 | 172 | – | 7698 | 41 | 141 | 536 |

| 500 | – | 59 | 7662 | 39 | 146 | 583 |

| 600 | – | – | 7625 | 36 | 149 | 578 |

| 700 | – | – | 7587 | 31 | 149 | 611 |

| 800 | – | – | 7595 | 27 | – | 720 |

| 900 | – | – | – | 26 | 152 | 720 |

| 1100 | – | – | – | – | – | 708 |

Описание физических обозначений

| Название | Описание |

|---|---|

| Е | Модуль нормальной упругости |

| G | Модуль упругости при сдвиге кручением |

| r | Плотность |

| l | Коэффициент теплопроводности |

| R | Уд. электросопротивление электросопротивление |

| a | Коэффициент линейного расширения |

| С | Удельная теплоемкость |

Технологические свойства

| Название | Значение |

|---|---|

| Свариваемость | Трудносвариваемая. Способы сварки: РДС и КТС. Необходим подогрев и последующая термообработка. |

| Склонность к отпускной хрупкости | Не склонна. |

| Температура ковки | Начала – 1250 °C, конца – 700 °C. Сечения до 400 мм охлаждаются на воздухе. |

| Флокеночувствительность | Малочувствительна. |

| Обрабатываемость резаньем | В горячекатанном состоянии при НВ 170-179 и sВ=640 МПа Kn тв.спл.=1,0 Kn б.ст.=1,0. |

| Наплавка | Наплавка уплотнительных поверхностей деталей трубопроводной арматуры в соответствии с ОСТ 26-07-2028-81 производится ручной электродуговой наплавкой электродами типа Э-20Х13 с обмазкой УОНИ-13НЖ, НИИ-48, НИИ-48Ж-1 или проволокой СВ-12Х13 или СВ-20Х13. Подготовка поверхности под наплавку производится механической обработкой. Наплавка производится с предварительным и сопутствующим нагревом детали до 400-450 °C не менее чем в 3 слоя толщиной не менее 4 мм без учета припуска на механическую обработку. Термообработка после наплавки производится путем отпуска при 550-600 °C (выдержка 2-5 ч) на твердость НВ=301-350, при 600-650 °C (выдержка 2-5 ч) на твердость НВ=240-300, при 400-450 °C (выдержка 2-5 ч) на твердость НВ=351-400. Температура печи при загрузке деталей для отпуска должна быть не более 300 °C. Подготовка поверхности под наплавку производится механической обработкой. Наплавка производится с предварительным и сопутствующим нагревом детали до 400-450 °C не менее чем в 3 слоя толщиной не менее 4 мм без учета припуска на механическую обработку. Термообработка после наплавки производится путем отпуска при 550-600 °C (выдержка 2-5 ч) на твердость НВ=301-350, при 600-650 °C (выдержка 2-5 ч) на твердость НВ=240-300, при 400-450 °C (выдержка 2-5 ч) на твердость НВ=351-400. Температура печи при загрузке деталей для отпуска должна быть не более 300 °C. |

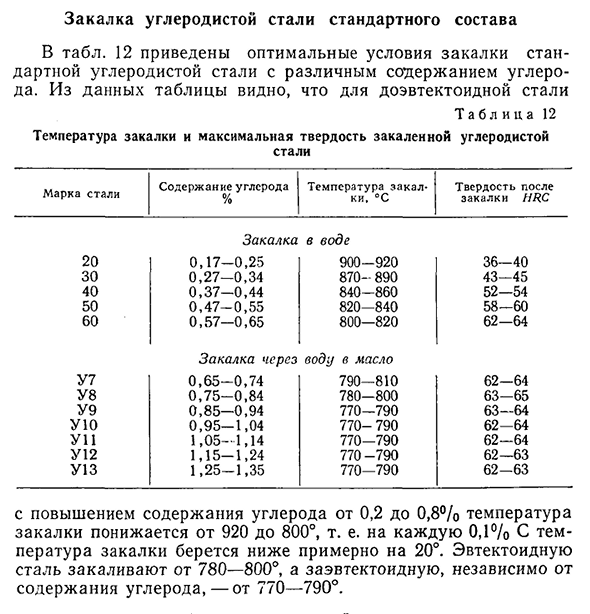

процесс, способы, твердость после закалки

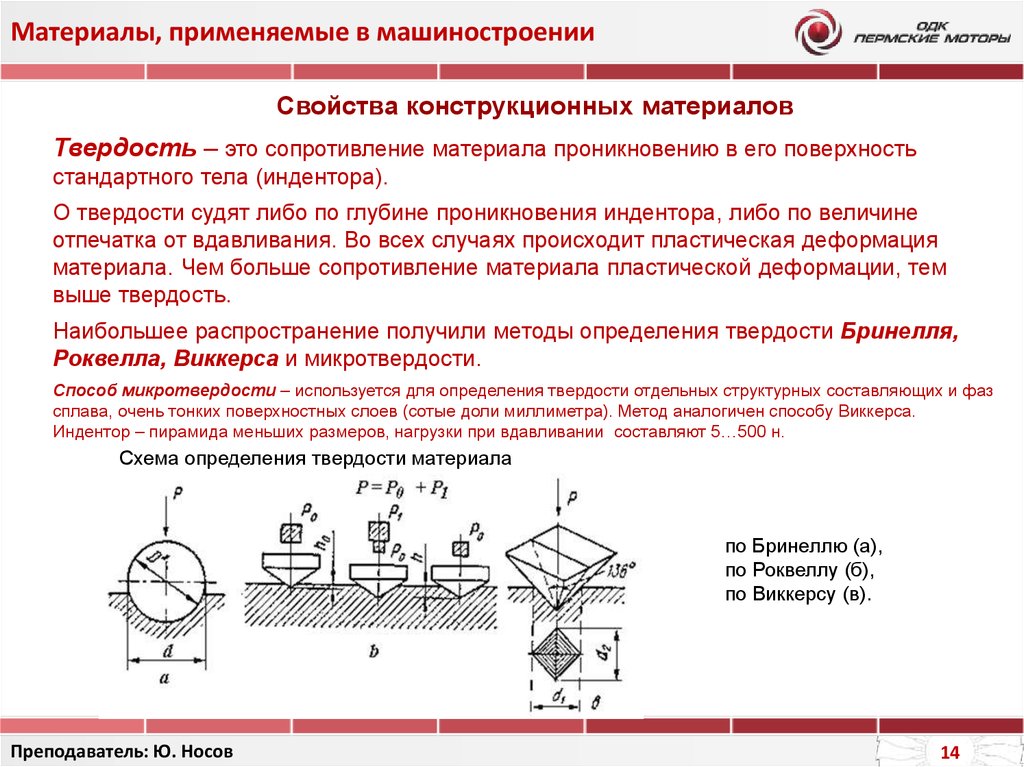

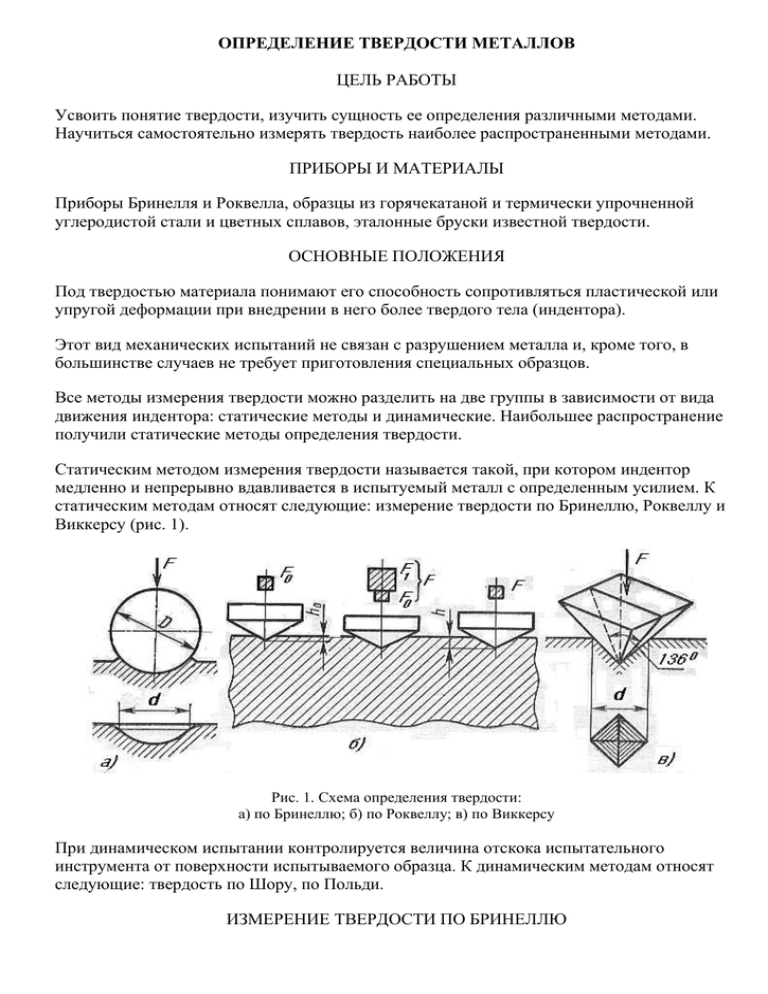

Термообработка представляет собой одну из необходимых и важных операций в процессе обработки стали. Ее широко использует металлургия и машиностроение. Технология термообработки стали 45 обеспечивает достижение высоких характеристик прочности. Это обстоятельство позволяет значительно расширить область применения обработанных подобным способом деталей. При использовании технологии закалки стали 45 твердость изделий становится существенно выше.

Это обстоятельство позволяет значительно расширить область применения обработанных подобным способом деталей. При использовании технологии закалки стали 45 твердость изделий становится существенно выше.

Особенности термообработки

Закалка стали 45 – метод, широко используемый в металлургии и машиностроении. Но как закалить сталь 45, чтобы получить ожидаемый результат? Чтобы изменить характеристики, необходимо провести термообработку. При этом должны соблюдаться определенные режимы воздействия. Этот процесс схематично можно представить следующими процессами:

- Отжиг.

- Нормализация.

- Старение.

- Закалка и отпуск.

Качество стали 45 при термообработке зависит от ряда факторов.

- Температурный режим.

- С какой скоростью повышается температура.

- Промежуток времени, в течение которого на металл воздействует высокая температура.

- С какой скоростью происходит процесс охлаждения.

Термическая обработка состоит в нагревании детали до заданной температуры. Охлаждают ее с той же либо несколько иной скоростью. Железоуглеродистые сплавы характеризуются превращениями при нагревании их до определенных температур. Они носят название критических точек. Эти превращения сопряжены с кристаллизационным характером. При закалке стали 45 твердость изделий значительно повышается.

Охлаждают ее с той же либо несколько иной скоростью. Железоуглеродистые сплавы характеризуются превращениями при нагревании их до определенных температур. Они носят название критических точек. Эти превращения сопряжены с кристаллизационным характером. При закалке стали 45 твердость изделий значительно повышается.

Использование специальных охлаждающих жидкостей

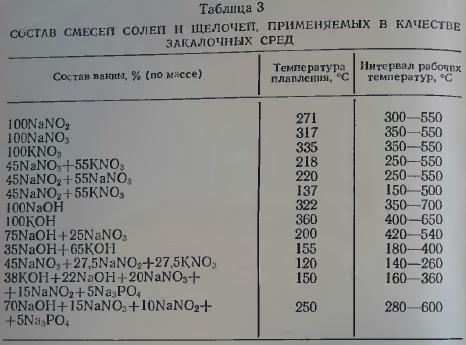

В ходе проведения технологического процесса для охлаждения деталей в основном используется вода. Качество охлаждающей жидкости можно изменить, добавив соду или специальные соли, что может повлиять на процесс охлаждения заготовки.

Для сохранения процесса закалки категорически запрещается использовать содержащуюся в нем воду для посторонних операций. Вода должна быть чистой и иметь температуру от 20 до 30 °С. Запрещено использовать для закалки стали проточную воду.

Состав смесей солей и щелочей, применяемых в качестве закалочных сред

Данный способ закалки применяется только для цементированных изделий или имеющих простую форму.

Изделия, имеющие сложную форму, изготовленные из конструкционной специальной стали охлаждаются в 5% растворе каустической соды при температуре 50-60 °С. Операция закалки, проводится в помещении, оснащенном вытяжной вентиляцией. Для закалки заготовок выполненных из высоколегированной стали применяют минеральные масла, причем скорость охлаждения в масленой ванне не зависит от температуры масла. Недопустимо смешивание масла и воды, что может привести к появлению трещин на металле.

При закалке в масляной ванне необходимо выполнять ряд правил:

- Остерегаться воспламенения масла.

- При охлаждении металла в масле происходит выделение вредоносных газов (обязательно наличие вытяжной вентиляции).

- Происходит образование налета на металле.

- Масло теряет свои свойства при интенсивном использовании для охлаждения металла.

Химический состав

Что для стали означает номер 45? Это говорит о том, что в данном сплаве содержится 0,45% углерода. Остальные примеси представлены в незначительном количестве. Среди основных ее заменителей можно выделить сталь 40 и 50. Их также характеризует высокая прочность. Если рассматривать химические соединения, входящие в состав стали в процентном отношении, то наибольшая доля приходится на железо. У него этот показатель достигает 97%. В различных количествах входят и другие химические элементы. Самый низкий показатель у фосфора. В ней его содержится всего 0,035%.

Среди основных ее заменителей можно выделить сталь 40 и 50. Их также характеризует высокая прочность. Если рассматривать химические соединения, входящие в состав стали в процентном отношении, то наибольшая доля приходится на железо. У него этот показатель достигает 97%. В различных количествах входят и другие химические элементы. Самый низкий показатель у фосфора. В ней его содержится всего 0,035%.

Сталь 45Х конструкционная легированная

Аналоги и заменители

Вид поставки

Cортовой прокат, в том числе фасонный: ГОСТ 4543—71, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 10702-78.

Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73.

Шлифованный пруток и серебрянка ГОСТ 14955—77.

Лист толстый ГОСТ 1577—81, ГОСТ 19903-74.

Полоса ГОСТ 103-76, ГОСТ 82-70.

Поковки и кованые заготовки ГОСТ 1133-71, ГОСТ 8479-70.

Назначение и применение

Сталь 45Х является конструкционной углеродистой легированной сталью перлитного класса. Из стали 45Х изготавливают детали к которым предъявляются требования повышенной твердости, износостойкости, прочности и работающие при незначительных ударных нагрузках:

Из стали 45Х изготавливают детали к которым предъявляются требования повышенной твердости, износостойкости, прочности и работающие при незначительных ударных нагрузках:

Кроме перечисленного сталь 45Х применяется для изготовления нагруженных валов, штоков насосов и задвижек, работающих при температуре не выше 450 °С в некоррозионной среде, для высоконагруженных болтов и шпилек, для валов центробежных насосов.

Часто детали нефтепромыслового оборудования из стали 45Х (например, цилиндрическая поверхность на рабочем участке штоков поршня грязевых насосов, вылы, звездочки и зубчатые колеса буровых установок, пальцы шарниров и т.д.) подвергаются закалке с нагревом токами высокой частоты.

Расшифровка стали 45Х

Цифра 45 означает, что содержание углерода в стали составляет 0,45%.

Буква Х означает, что в стали содержится хром в количестве до 1,5%.

Химический состав, % (ГОСТ 4543-71)

Химический состав, % (ГОСТ 4543-2016)

ПРИМЕЧАНИЕ: знак «-» означает, что массовую долю данного элемента не нормируют и не контролируют, если не указано иное (см. ГОСТ 4543-2016).

ГОСТ 4543-2016).

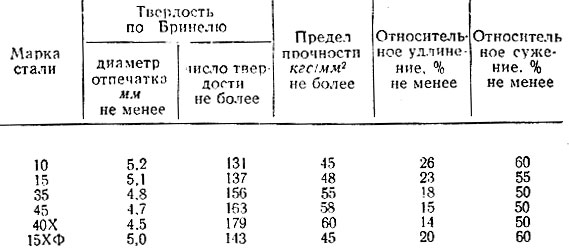

Твердость (ГОСТ 4543-2016)

- Твердость по Бринеллю металлопродукции в отожженном (ОТ) или высокоотпущенной (ВО) состоянии, а также горячекатаной и кованой металлопродукции, нормализованной с последующим высоким отпуском (Н+ВО), диаметром или толщиной свыше 5 мм должна соответствовать нормам, указанным в таблице

Марка стали Твердость HB, не более 45Х 229

ПРИМЕЧАНИЕ Твердость калиброванной металлопродукции в отожженном (ОТ) или высокоотпущенном (ВО) состоянии, а также горячекатаной и кованой металлопродукции, нормализованной с последующим высоким отпуском (Н+ВО), может быть на 15 НВ более указанной в таблице выше.

- Твердость горячекатаной и кованой металлопродукции, поставляемой без термической обработки, не нормируют и не контролируют.

- Твердость калиброванной металлопродукции и металлопродукции со специальной отделкой поверхности диаметром или толщиной свыше 5 мм, поставляемой в нагартованном состоянии (НГ), должна быть не более 269 НВ.

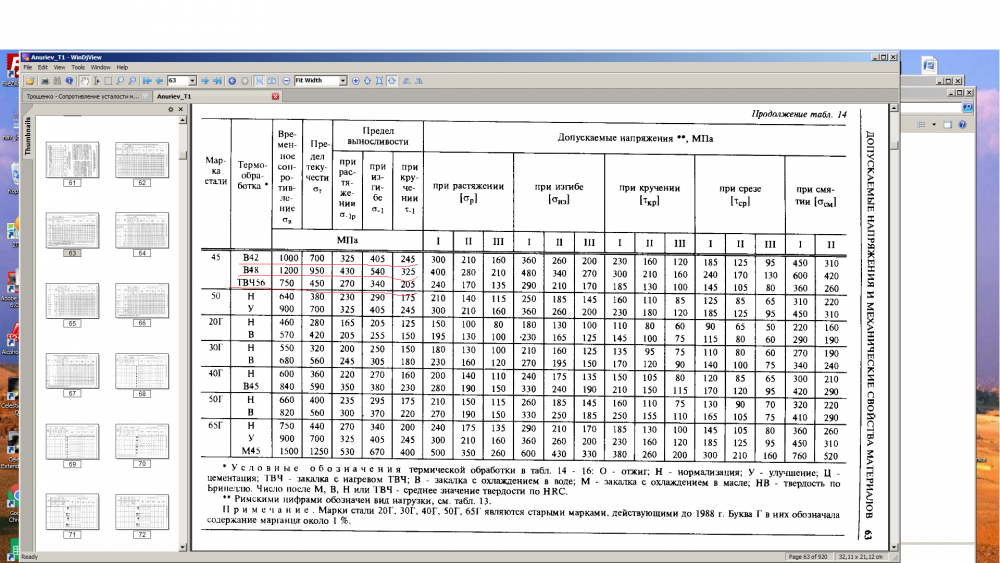

Механические свойства проката (ГОСТ 4543-2016)

| Марка стали | Режим термической обработки | Механические свойства, не менее | Размер сечения заготовок для термической обработки (диаметр круга или сторона квадрата), мм | ||||||||

| Закалка | Отпуск | Предел текучести σт, Н/мм2 | Временное сопротивление σв, Н/мм2 | Относительное | Ударная вязкость КС U, Дж/см2 | ||||||

| Температура, °С | Среда охлажде- ния | Темпера- тура, °С | Среда охлаждения | удлинение δ,% | сужение Ψ, % | ||||||

| 1-й закалки или нор- мализации | 2-й за- калки | ||||||||||

| 45Х | 840 | — | Масло | 520 | Вода или масло | 835 | 1030 | 9 | 45 | 49 | 25 |

Структурные изменения металла

В исходном состоянии структура представляет собой две фазы, которые смешаны между собой – феррит и цементит. Если медленно нагревать до незначительных температур, то никаких изменений в ней не произойдет. Если вести дальнейшее нагревание, феррит растворится в аустените. При нагреве выше критической температуры, структура их примет однородный характер.

Если медленно нагревать до незначительных температур, то никаких изменений в ней не произойдет. Если вести дальнейшее нагревание, феррит растворится в аустените. При нагреве выше критической температуры, структура их примет однородный характер.

Атомная решетка железа имеет объемно-центрированный характер. При сильном нагревании она становится гранецентрированной по типу. До нагревания углеродные атомы входят в перлит (кристаллы цементита), после этого он примет иное состояние и станет твердым раствором. В этом случае его атомы окажутся в решетке железа. При резком охлаждении, например, при помощи воды, ее можно закалить.

В таком состоянии она приобретет величины, характерные для комнатной температуры. Казалось бы, все перестроится в обратном порядке. Но подобные температурные параметры не придадут углеродным атомам выраженной мобильности. Скорость в этом случае настолько незначительная, что атомы просто не успевают выйти из раствора, когда имеет место быстрое охлаждение. Они остаются в структуре решетки. При этом возникает сильное внутреннее напряжение металла. Использование закаленной стали существенно увеличивают возможность применения деталей, материалом для изготовления которых явилась именно такая сталь.

При этом возникает сильное внутреннее напряжение металла. Использование закаленной стали существенно увеличивают возможность применения деталей, материалом для изготовления которых явилась именно такая сталь.

Свойства стали Ст 45

Приобретая изделия из металла, необходимо знать свойства материала, из которого они изготовлены. То, из стали какой марки произведена продукция, влияет на ее стоимость, прочность, надежность. Это также определяет срок службы и возможную сферу применения.

В данном случае, вы найдете информацию про марку стали 45, которая часто используется для изготовления разнообразных металлических товаров. Она считается конструкционной углеродистой качественной. Чтобы приобрести изделия металлопроката из стали 45, ознакомьтесь с каталогами компании и обратитесь к нашим менеджерам.

Она поставляется в виде сортового и фасонного проката. Вы можете найти обширный список изделий, для которых она применяется. Например, серебрянка, листы металла разной толщины, прутья с разными видами обработки поверхности, поковки и кованые заготовки, длинномерные проволочные изделия, ленты и полоскы, а также трубы.

Закалка

Термообработка стали 45 предполагает нагрев выше критической температуры. В дальнейшем проводится ускоренное охлаждение, проще говоря, осуществляется закаливание. После этого закаленный материал приобретает повышенную прочность и твердость. Температурный режим при закалке стали 45 определяется тем, сколько углерода и присадок легирующего характера содержится в стали.

Технология должна осуществляться в соответствии с установленным регламентом, поскольку после того, как проведена закалка, на заготовке образуется слой окалины. При этом происходит частичная потеря углерода. Металл должен охлаждаться быстро. Это не даст аустениту преобразоваться с появлением сорбита или троостита. Деталь охлаждается в соответствии с точным графиком. Если он будет нарушаться, будут образовываться мелкие трещины. Охладив деталь до температуры 200-300 градусов, процесс искусственно замедляют. При этом проводят применение охлаждающих жидкостей.

Для нагревания используются специальные печи. Перед этим производят подогрев отдельных частей. При этом проводят использование:

Перед этим производят подогрев отдельных частей. При этом проводят использование:

- печей, где температура 500 градусов;

- специальных соляных ванн.

Деталь погружается на несколько секунд 2-3 раза. Непременное условие: прогрев всей детали должен осуществляться равномерно. Все заготовки погружаются одномоментно, далее необходима выдержка. Подробнее об этом можно посмотреть в видео.

Закалка с помощью ТВЧ

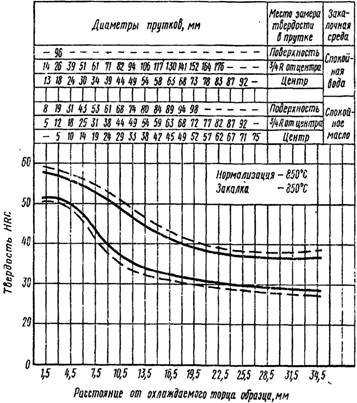

С использованием ТВЧ температура нагрева более высокая по своим показателям.

Подобное обстоятельство становится возможным благодаря наличию двух факторов:

Нагрев обусловливает ускоренное изменение и переход перлита в аустенит. Процесс происходит в границах сжатых временных рамок. Температура при этом очень высокая о своей величине. Но при этом заготовка не перегревается. При таких операциях характеристики металла, обусловливающие его твердость, становятся больше на 3 единицы по Роквеллу. С помощью такого способа закалить деталь можно весьма основательно.

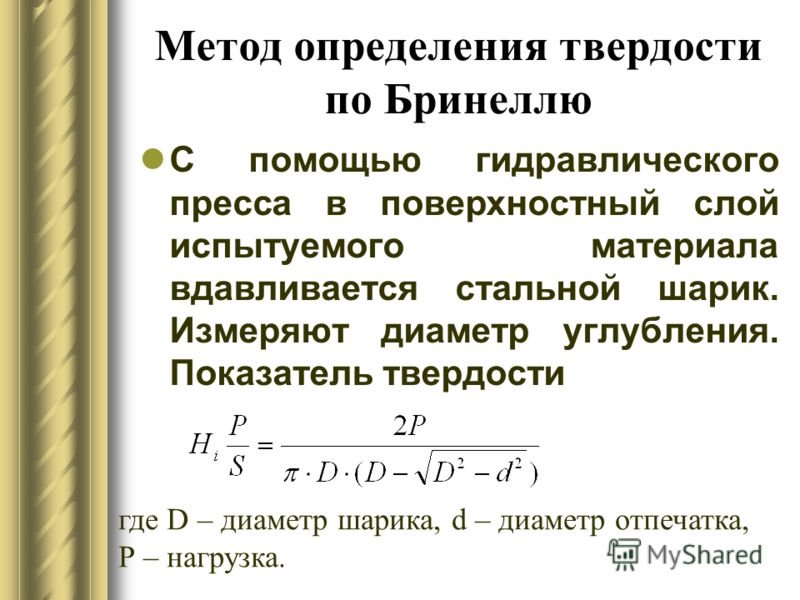

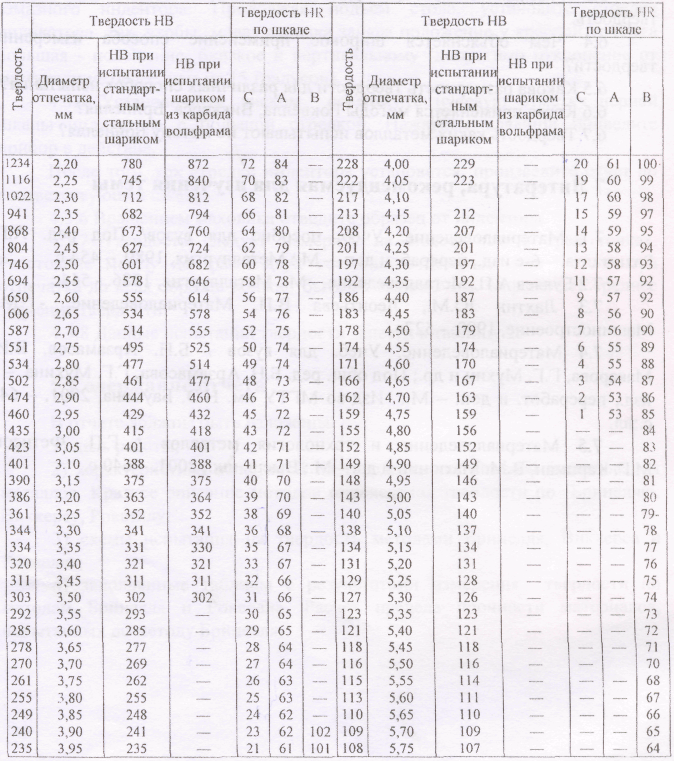

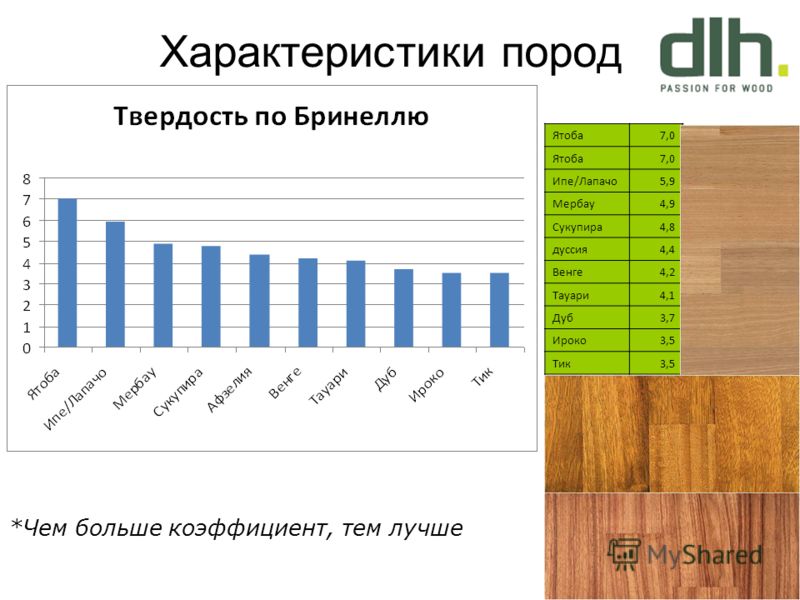

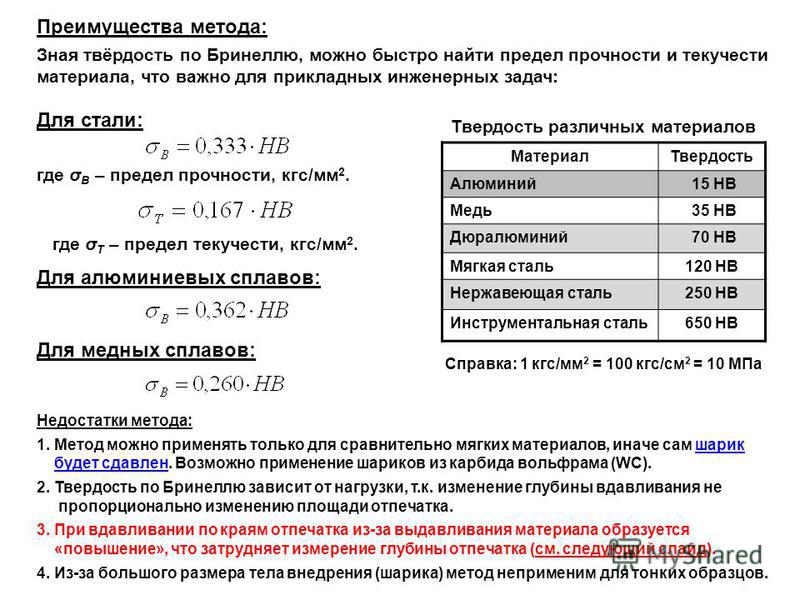

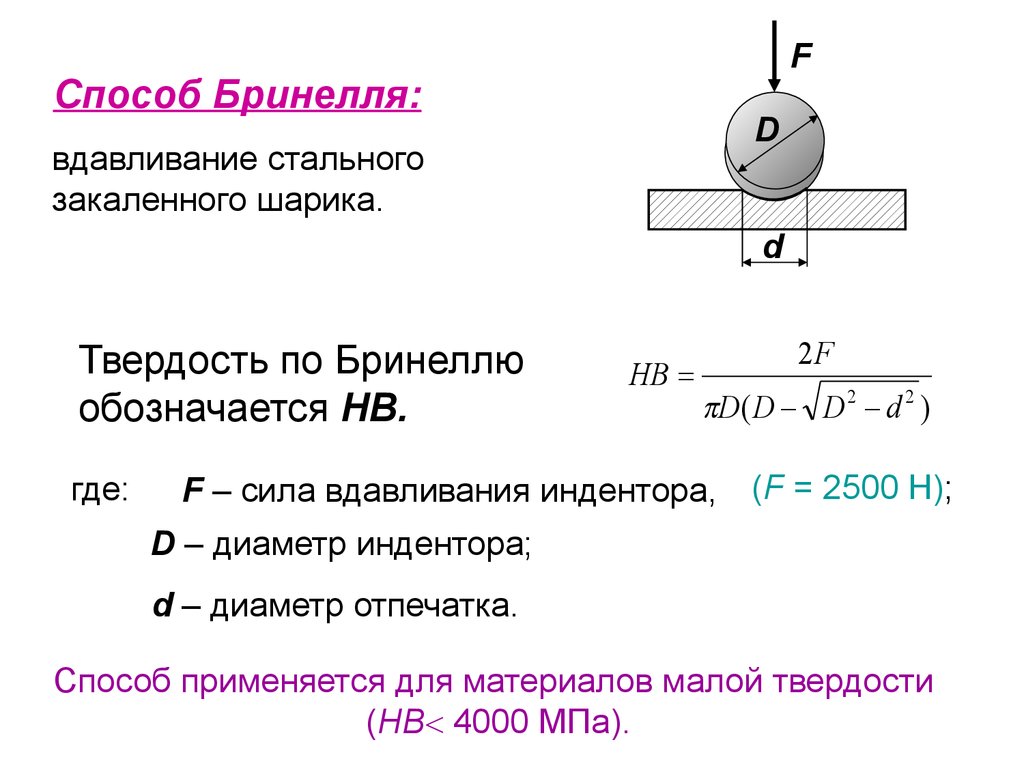

Испытание твердости, а, следовательно, и закаливаемость деталей, определяют по методу Бринелля.

Рекомендации при выборе

Сталь 65г совсем не поддаётся свариванию. При изготовлении изделий следует учитывать это свойство.

Также нужно помнить, что материал чаще всего применяется для спортивного холодного оружия. Это обусловлено хорошей стойкостью к ударам при одновременной низкой стоимостью исходного материала. Это позволяет иметь в наличии снаряды при небольших материальных затратах.

Нож сделанный из стали 65Г.

Ножи из 65г не рекомендуется использовать в хозяйственных целях, например, на кухне, где постоянная сырость. Чтобы режущие инструменты, изготовленные из этой марки, не покрывались ржавчиной, их необходимо хранить в сухих помещениях. Масляное покрытие защитит клинки от коррозии.

Отпуск

Этот процесс определяется той температурой, которая необходима. С этой целью используются:

- печи, имеющие принудительную циркуляцию воздуха;

- селитровый раствор в специальных ваннах;

- масляные ванны;

- ванна, заполненная щелочью.

Температуру отпуска определяет марка стали. Процесс позволяет изменить структуру и снизить напряженность в металле. При этом не наблюдается значительного снижения твердости. Затем заготовка попадает в поле зрения технического контроля, а после этого отправляется заказчику.

Применение защитных мер

В процессе термической обработки происходит постепенное выгорание углерода и образование налета окалины. Для предотвращения ухудшения качества металла и его защиты используются защитные газы, которые закачиваются в ходе процесса закаливания. В печь имеющую герметичную камеру, где происходит термообработка с помощью специального генератора, закачивается газ аммиак или метан.

При отсутствии герметичных печей операции обработки производятся в специальной герметичной таре, куда предварительно засыпается чугунная стружка для предотвращения выгорания углерода.

При обработке заготовок в соляных ваннах металл защищен от окисления, а для создания необходимых условий для сохранения уровня углерода содержание ванной 2-х кратно в течение суток раскисляется борной кислотой, кровяной солью или бурой. При температуре обработки в диапазоне температур 760-1000 °С в качестве раскислителя может использоваться древесный уголь.

При температуре обработки в диапазоне температур 760-1000 °С в качестве раскислителя может использоваться древесный уголь.

В растворе электролита

Метод базируется на анодном эффекте и подходит для небольших предметов.

- Предмет погружается в печь-ванну с раствором, предварительно разогретым до рабочей температуры (от 450 до 1050°С, в среднем — 850-860°С). Необходимое напряжение составляет 150-300 В.

- За 1,5-2 часа поверхность металла насыщается углеродом на глубину 0,3-0,4 мм.

Стандартный раствор содержит:

- соду 75-85 %;

- хлористый натрий 10-15 % ;

- карбид кремния 6-10 %.

Видео: цементация (закалка).

Процесс нормализации

Нормализации, сохраняющие исходное написание

Конвертация в нижний регистр. Компоненты схемы и хоста не чувствительны к регистру, и большинство нормализаторов конвертирует URL в нижний регистр. Например:

→

Перевод в верхний регистр управляющих конструкций Все символы с процентным указателем (например «%3А») являются регистро-зависимыми и должны быть переведены в верхний регистр. Например:

Например:

→

Перекодировка управляющих конструкций в явные символы. Для связанности процентные конструкции переводятся в понятные символы (Альфа (%41-%5A и %61-%7A), Цифровые (%30-%39), дефис (%2D), точка (%2E), подчёркивание (%5F), или тильда (%7E) не должны создаваться URI поставщиками и когда находятся такие URI с процентными конструкциями, то они должны быть переведены в символы. Например:

→

Удаление порта́ по умолчанию. Порт по умолчанию (порт 80 для протокола http) может быть удалён из URL. Например:

→

Нормализация с частичным сохранением исходного написания

Добавление конечной косой черты. Демонстрация каталога при помощи конечной косой черты, включённой в состав URL. Например:

→

Удаление сегментов-точек. Сегменты «..» и «.» могут быть удалены из URL, согласно алгоритму, описанному в RFC 3986 (или похожему). Например:

→

Нормализации, изменяющие написание

Применяются следующие способы нормализации, приводящие к различному написанию URL, ведущих на один ресурс:

Удаление головного индекса. Например:

Например:

→ →

Удаление фрагментов. Фрагмент URL (англ.)русск. никогда не виден на сервере и может быть удален. Например:

→ Однако, приложения на AJAX часто используют переменные в таких фрагментах и их удаление может привести к перенаправлению на другой ресурс.

Замена IP адреса именем доме́на. Проверка, есть ли для IP-адреса доменное имя. Например:

→ Обратная замена редко бывает безопасной из-за использования виртуальных веб-серверов.

Сокращение идентификаторов протоколов. Различные протоколы прикладного уровня, например, https, могут быть переведены в http. Например:

→

Удаление дублированных слешей Два соседних слеша в пути можно преобразовать в один. Например:

→

Удаление или добавление «www» как элемента верхнего доменного уровня. Некоторые сайты оперируют двумя интернет-доменами. Например https://example.com/ и https://www.example.com/ могут вести на один ресурс. Многие веб-сайты перенаправляют пользователя с www на не-www адрес или наоборот. Алгоритмы нормализации могут определить эти перенаправления и соответствующим образом преобразовать URL. Например:

Алгоритмы нормализации могут определить эти перенаправления и соответствующим образом преобразовать URL. Например:

→

Сортировка параметров запросов. Некоторые веб страницы используют более чем один параметр в URL. Алгоритмы нормализации могут отсортировать параметры в алфавитном порядке (с сохранением их значений) и пересоздать URL. Например:

→ Однако порядок параметров в URL может быть значимым (это не определяется стандартами) и веб сервер может позволять переменным появляться несколько раз.

Удаление неиспользуемых переменных в запросе. Страница может ожидать только определённые параметры и неиспользуемые параметры можно удалить. Например:

→ Параметр без значения не означает что параметр не используется.

Удаление параметров запроса по умолчанию. Значение параметров по умолчанию в строке запроса могут показывать одинаковый результат, даже если они не будут указаны. Например:

→

Удаление «?» при пустом запросе. Когда запрос пустой, то символ «?», возможно, не нужен. Например:

Например:

→

Пережог

Мартенситное превращение в стали

Пережог — неисправимый брак. При ковке изделий из низкоуглеродистых сталей требуется меньше число нагревов, чем при ковке подобного изделия из высокоуглеродистой или легированной стали.

При нагреве металла требуется следить за температурой нагрева, временем нагрева и температурой конца нагрева. При увеличении времени нагрева — слой окалины растет, а при интенсивном, быстром нагреве могут появиться трещины. Известно из опыта, что на древесном угле заготовка 10-20 мм в диаметре нагревается до ковочной температуры за 3-4 минуты, а заготовки диаметром 40-50 мм прогревают 15-25 минут, отслеживая цвет каления.

Это интересно: Термостойкая краска по металлу до 1000 градусов

Плотность стали 45 гост 1050 88 – ЕГАИС

Некоторые характеристики стали 45 с точки зрения химического состава сплава позволили ей достичь популярности применения в промышленности. Следы ее применения встречаются практически во всех сферах производства. А в машиностроении около половины выпускаемой продукции имеет в своем составе детали из стали 45. Важность её трудно переоценить.

А в машиностроении около половины выпускаемой продукции имеет в своем составе детали из стали 45. Важность её трудно переоценить.

Маркировка сплава

Металлургическая промышленность производит стандартные стали марок от 05кп до 60, средний показатель углерода которых 0,05—0,60 процента, соответственно маркировки. Расшифровка марки стали 45 (фран. аналог С45) показывает содержание 0,45% С.

Основные характеристики стали 45

Любой сплав имеет свои отличительные характеристики, определенный химический состав, ряд заменителей, функциональное предназначение.

Марки 40, 45, 50 выделяются высокими показателями прочности, имея при этом небольшую вязкость и пластичность. Поскольку механические свойства марки и 45 идентичны маркам 40 и 50, эти стали являются взаимозаменяемыми.

Химический состав и свойства

Химическими составляющими сплава помимо железа и углерода являются и ряд других элементов, количество которых малосущественно. Процентное отношение химических составляющих стали 45:

- Железо (Fe) — около 97%.

- Углерод (C) — 0,42—0,5%.

- Марганец (Mn) — 0,5—0,8%.

- Кремний (Si) — 0,17—0,37%.

- Никель (Ni) — не больше 0,25%.

- Хром (Cr) — не больше 0,25%.

- Медь (Cu) — не больше 0,25%.

- Мышьяк (As) — не больше 0,08%.

- Сера (S) — не больше 0,04%.

- Фосфор (P) — не больше 0,035%.

Основные химические свойства материала:

- степень окисления:

- устойчивость к коррозии;

- жароустойчивость;

- жаропрочность.

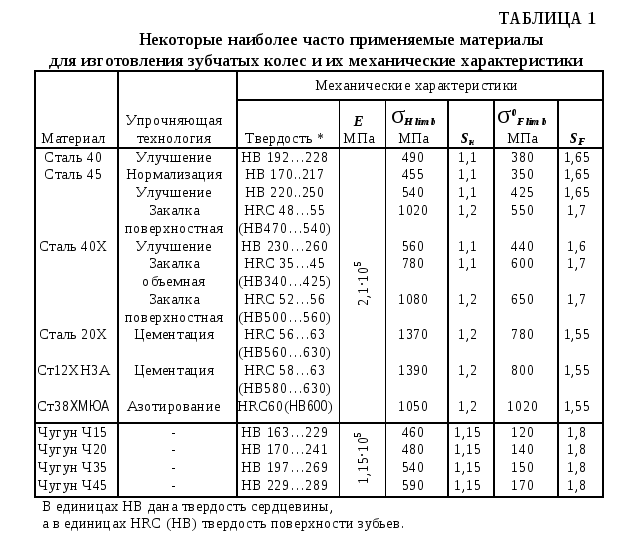

Механические характеристики

Механические свойства и характеристики стали 45 (при t=20C).

Прочность — способность сплава выносить внешние нагрузки, не подвергаясь при этом разрушениям внутри. Характеризуется величинами: предел прочности, sв и предел текучести стали 45, sT .

- труба — ГОСТ 8731–87 , sв =588 МПа, sT =323 МПа;

- прокат — ГОСТ 1050–88 , sв=600 МПа, sT =355 МПа;

- прокат отожженный — ГОСТ 1050–88 , sв =540 МПа.

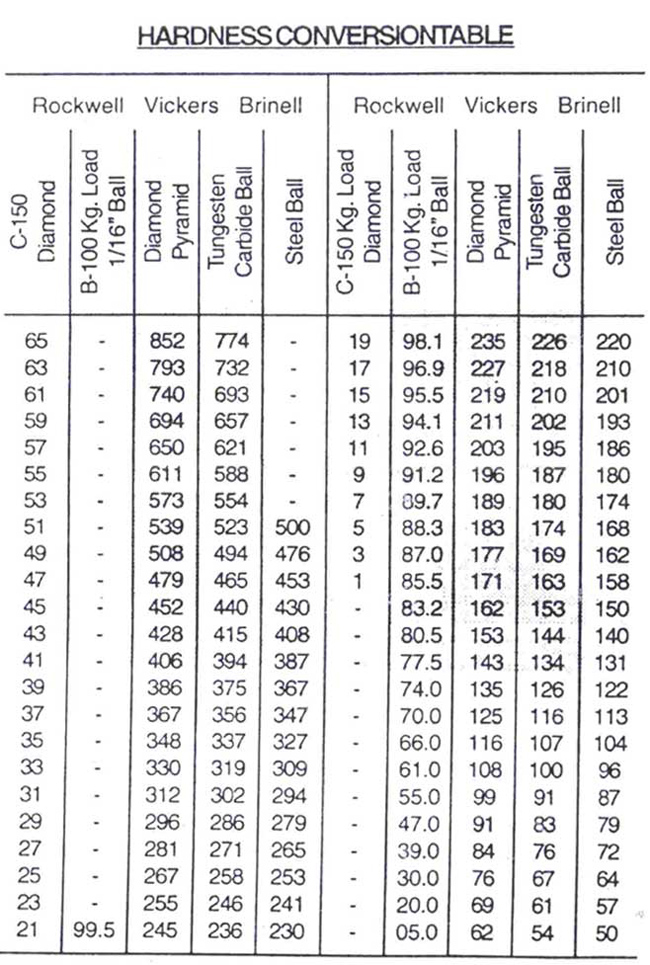

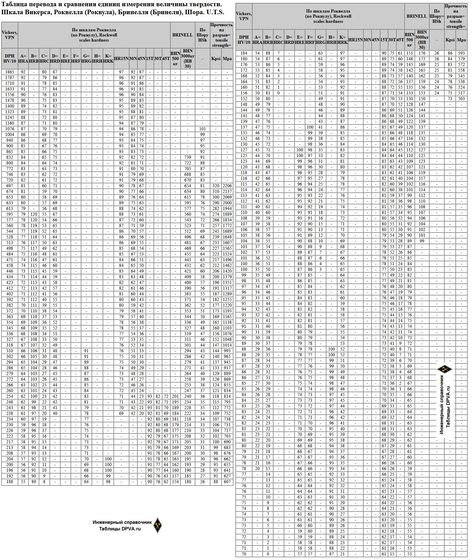

Твердость — способность сплава оказывать сопротивление при воздействии твердых тел. Характеризуется величинами: твердость по Н. В. Бринеллю 10—1 , по Роквеллу HRC . Для марки 45 в состоянии поставки:

Характеризуется величинами: твердость по Н. В. Бринеллю 10—1 , по Роквеллу HRC . Для марки 45 в состоянии поставки:

- труба — ГОСТ 8731–87 , HB 10—1 = 207 МПа;

- прокат — ГОСТ 1050–88 , HB 10—1 = 229 МПа;

- прокат отожженка — ГОСТ 1050–88 , HB 10—1 = 207 МПа.

Пластичность — возможность сплава видоизменять свою форму под влиянием нагрузки и восстанавливать ее по окончании воздействия. Характеризуется величиной, относительное удлинение при разрыве, δ5 :

- труба — ГОСТ 8731–87 , δ5 =14%;

- прокат — ГОСТ 1050–88 , δ5 =16%;

- прокат отожженка — ГОСТ 1050–88 — δ5 =13%.

Ударная вязкость — способность материала сопротивляться динамическим воздействиям нагрузки, KCU .

Физические свойства

Металлические сплавы имеют высокие показатели плотности, теплоемкости и электрической проводимости. Рассмотрим физические свойства марки 45 (при t=20C).

Плотность или удельный вес — масса вещества на единицу объема, плотность стали –88 ρ=7826—7595 кг/м3.

Коэффициент линейного теплового расширения количественно равен относительной перемене линейных размеров вещества при росте (понижении) температуры в сплаве на 1 градус Цельсия, α (1/град).

Теплопроводность вещества — способность отдавать количество тепла от более прогретого участка к менее прогретому. Характеризуется величиной коэффициента теплопроводности, λ .

Удельная теплоемкость — количество тепла, необходимое для нагрева 1 килограмма вещества на 1 градус Цельсия, Ϲ .

Технологические характеристики применение стали 45

Технологические характеристики стали указывают на пригодность сплава к различным методам обработки. Материал имеет следующие технологические характеристики:

- Температура процесса ковки, градус — 1250 вначале, 700 в конце. Охлаждение сечений до 400 мм производится при нормальных условиях окружающей среды.

- Свариваемость — трудно поддается процессу сварки. Виды сварки: РДС и КТС, с использованием подогрева и последующей термообработки.

- Условия для резания — в горячекатаном состоянии при НВ 170—179 МПа и sB = 640 МПа.

- Не склонна к отпускной способности после отжига.

- Имеет малую флокеночувствительность.

Формирование метода термообработки материала, обусловлено эксплуатационными требованиями относительно деталей и механизмов. В металлообрабатывающей промышленности применяют такие виды обработки: нормализация, улучшение, закалка ТВЧ, закалка с низким отпуском и др.

Среднеуглеродистые стали нашли применение в изготовлении деталей, отличающихся повышенной прочностью материала с повышенным воздействием циклических нагрузок (зубчатые колеса редукторов, шатунные механизмы). Сталь марки 45 применяется при производстве:

- шестерен, вал-шестерней, коленчатых и распределительных валов, бандажей, цилиндров, кулачков; шпинделей;

- бесшовных труб и каркасных элементов трубопровода, требуют закалки и отпуска стали;

- ряда запчастей и конструкций в отрасли мотовелостроения.

Технологический пример. Тиски, круглогубцы и плоскогубцы, выполняют на основе сталей 45 и 50. Производя термическую закалку, в собранном виде, нагревать следует только губки изделия для предохранения от образования закалочных трещин.

Для подобного нагрева предназначены свинцовые и соляные ванны. При обработке в камерной печи остывание области с резким переходом (шарнир) должно происходить медленно, опусканием и перемещением в жидкости только поверхности губок инструмента (до потускнения остальной части).

Температурный режим процесса отпуска 220—320 градусов в интервале 30—40 минут.

Свойства материала

Механические свойства стали 45 определяют широкое распространение этого металла. Концентрация углерода составляет 0,45%, другие примеси крайне незначительны. Это во многом определяет следующие характеристики:

- Плотность стали 45 или удельный вес составляет 7826 кг/м3. За счет этого обеспечивается невысокий показатель веса получаемых изделий, однако легкими их не назовешь.

Плотность может несущественно отличаться в зависимости от химического состава.

Плотность может несущественно отличаться в зависимости от химического состава. - К отпускной хрупкости структура не склонна. Сталь 45, характеристики которой можно назвать универсальным предложением, очень часто подвергается закалке, за счет которой существенно повышается твердость поверхности.

- Очень часто проводится поставка заготовок после термической обработки. Она существенно повышает твердость поверхности. Этот момент также определяет то, что твердость стали 45 в состоянии поставки может варьировать в достаточно большом диапазоне. Как правило, твердость выдерживается на уровне 10-1 HB, который соответствует 170 МПа.

- Сталь марки 45 относится к трудносвариваемым металлам, что определяет сложности при проведении сварочных работ. Именно поэтому структура изначально подогревается и лишь только после этого проводится соединение элементов. Прокаливаемость стали 45 также находится на достаточно низком уровне, за счет чего усложняется процесс обработки резанием. Сварка может применяться при применении различного сварочного оборудования.

Применение соответствующих электродов позволяет существенно упростить процесс сваривания. Резание сварочным аппаратом также существенно осложняется.

Применение соответствующих электродов позволяет существенно упростить процесс сваривания. Резание сварочным аппаратом также существенно осложняется. - Довольно часто проводится ковка. Она проводится при температуре 1250 градусов Цельсия, в конце показатель составляет 700 градусов Цельсия.

- Предел прочности и модуль упругости могут варьировать в достаточно большом диапазоне. Все зависит от того, какова температура нагрева поверхности. Предел текучести стали определяет то, насколько она проста при литье различных заготовок.

Свойства сплава Ст 45

В целом можно сказать, что металл подходит для применения при изготовлении различных изделий. В большинстве случаев проводится термическая обработка, которая позволяет существенно увеличить эксплуатационные характеристики. Стоит учитывать, что только при выдерживании температурного режима можно обеспечить условия для правильного перестроения кристаллической решетки.

Скачать ГОСТ 1050-2013

Применение

Как уже было отмечено, область применения материала довольно широка. При использовании качественной стали 45 могут изготавливаться различные заготовки. Металл поставляется на производственные линии в виде сортового и фасонного проката.

При использовании качественной стали 45 могут изготавливаться различные заготовки. Металл поставляется на производственные линии в виде сортового и фасонного проката.

Применение стали 45 следующие:

- Изготовление изделий, представленных телами вращениями. При создании различных конструкций довольно часто применяются валы, которые могут иметь несколько ступеней и канавки. При этом диаметральный размер может варьировать в большом диапазоне.

- Шпиндели и кулачки, а также шестерни. Довольно сложным в изготовлении изделием можно назвать шестерни. Они получаются при процессе фрезерования круглых заготовок. На структуру может оказываться серьезное механическое воздействие. Именно поэтому часто проводится различная термическая обработка, к примеру, закалка или отпуск. Кулачки и другие подобные изделия также характеризуются тем, что на них оказывается серьезное механическое воздействие.

- Крепежные изделия получили весьма широкое распространение. Они применяются для соединения различных изделий или их фиксации.

К крепежным изделиям предъявляются высокие требования. К примеру, поверхность должна выдерживать существенное механическое воздействие или нагрузка, которая оказывается в поперечном направлении.

К крепежным изделиям предъявляются высокие требования. К примеру, поверхность должна выдерживать существенное механическое воздействие или нагрузка, которая оказывается в поперечном направлении. - Пластинки и листовой материал. Довольно широкое распространение получил листовой металл. Он применяется при изготовлении различных изделий, а также обшивки несущих конструкций. Стоит учитывать, что сегодня листовой материал часто применяется при штамповке и другой обработке давлением.

Применение стали 45

Термическая обработка позволяет существенно расширить область применения металла. К примеру, проводится закалка и нормализация поверхности. Для существенного изменения эксплуатационных качеств проводится легирование состава различными химическими элементами, к примеру, хромом. Повышение концентрации хрома приводит к тому, что металл становится коррозионностойким.

Низкая отпускная хрупкость определяет то, металл применяется при создании изделий сложных форм и конфигураций. Примером можно назвать шестерни и звездочки, которые представлены зубьями со сложной конфигурацией.

Примером можно назвать шестерни и звездочки, которые представлены зубьями со сложной конфигурацией.

Рассматривая аналоги отметим, что есть достаточно большое количество сплавов, которые характеризуются сходными качествами. К примеру, в США и Германии применяются собственные стандарты маркировки при создании сплавов, которые схожи со Сталь 45.

К примеру, 1044 и 1045, 1.0503 и 1.1191. Выпуск аналогов проводится и во многих других странах.

Что касается металлов со схожими эксплуатационными качествами, то к ним относятся сталь 50 и сталь 50Г, а также сталь 40Х, которая легируется при применении хрома.

Аналог Ст 45 — сталь 1.0503

В заключение отметим, что изделия из стали 45 обладают весьма привлекательными эксплуатационными качествами и при этом обходится недорого. Именно поэтому она применяется в машиностроительной отрасли в качестве основного металла. Структура характеризуется высокой обрабатываемостью резанием. Поэтому заготовки подвергают точению и фрезерованию.

Температура критических точек стали 45

Как ранее было отмечено, для улучшения эксплуатационных качеств металла проводится термическая обработка.

Она предусматривает оказание определенного воздействия на структуру, после чего происходит перестроение кристаллической решетки и изменение качеств.

Во много при проведении термической обработки учитываются критические точки. Обработка стали Ст 45 проводится с учетом следующих факторов:

- Температурного режима. Важно выбирать правильную температуру, так как слишком низкая становится причиной неполного нагрева структуры и полное перестроение структуры не произойдет. Слишком высокий показатель становится причиной перегрева металла, а также появления окалины. Для обеспечения воздействия требуемой температуры могут применяться самые различные установки. Примером назовем доменные печи или электрические установки. Слишком высокие температуры плавления определяют то, что выполнить закалку рассматриваемой стали в домашних условиях довольно сложно.

- Скорости повышения температуры. Скорость нагрева также может определять то, какие именно качества будут передаваться обрабатываемому изделию. Современное оборудование позволяет с высокой точностью контролировать скорость нагрева. К примеру, ТВЧ имеют электронный блок управления, электрическая энергия преобразуется в магнитную, которая и становится причиной нагрева структуры.

- Продолжительности временного промежутка между воздействием различных температур. При термической обработке всех металлов учитывается присутствие трех критических точек, которые учитываются. Длительно выдержки может зависеть не только от химического состав материала, но и размеров, формы заготовки.

- Особенности прохождения процесса охлаждения. Во много качества получаемого изделия зависят от того, при каких условиях проходил процесс охлаждения. К примеру, есть возможность использовать масло или воду, а также различные порошки в качестве охлаждающей среды.

Довольно часто для изменения качеств металла применяется ТВЧ. Она характеризуется высокой эффективностью в применении, а также простотой в использовании. Сегодня встречаются модели, которые при желании можно установить в домашней мастерской.

Она характеризуется высокой эффективностью в применении, а также простотой в использовании. Сегодня встречаются модели, которые при желании можно установить в домашней мастерской.

Критическими точками принято считать температуры, при которых происходит перестроение структуры. Выделяют три основных температурных точек, которые отображаются на построенной диаграмме.

Уделяется внимание и выбору более подходящей среды охлаждения. К примеру, есть возможность провести охлаждение в воде.

Однако подобная среда приводит к неравномерному охлаждению, что приводит к появлению окалины и других проблем. Для более высокого качества применяется масло.

Крупногабаритные заготовки можно охлаждать на открытом воздухе, так как для снижения температуры требуется много времени.

| Поделитесь в соц.сетях: |

Сталь 45

Для любого сплава характерны свои характеристики, химический состав элементов, набор заменителей, функциональность, назначение и т. д.

д.

Что такое сталь 45? Прежде всего, это сплав, в котором содержится 0,45% углерода, в то время как доля остальных примесей крайне незначительна.

Её основными заменителями считают сталь 40х и 50, которые также отличаются высокой прочностью, надежностью и износоустойчивостью.

Сталь 45: химический состав

Процентное соотношение химических элементов, входящих в состав стали марки 45:

- Fe – около 97%

- C – 0,42-0,5%

- Mn – 0,5-0,8%

- Si – 0,17-0,37%

- Ni – не больше 0,25%

- Cr – не больше 0,25%

- Cu – не больше 0,25%

- As – не больше 0,08%

- S – не больше 0,04%

- P – не больше 0,035%

Сталь марки 45: ГОСТы

ГОСТы на прокат из конструкционной углеродистой качественной стали 45:

- ГОСТ 19903-74, 1577-93 – лист толстый

- ГОСТ 16523-97 – лист тонкий

- ГОСТ 8733-74, 8731-74, 8734-75, 21729-76, 8732-78 – труба

- ГОСТ 2284-79 – лента

- ГОСТ 5663-79, 17305-91 – проволока

- ГОСТ 7417-75, 8559-75, 8560-78, 1050-88 – калиброванный пруток

- ГОСТ 14955-77 – шлифованный пруток и серебрянка

- ГОСТ 82-70, 1577-93, 103-2006 – полоса

- ГОСТ 8479-70, 1133-71 – кованые заготовки

Сталь 45: характеристики

Этот углеродистый качественный сплав с легкостью переносит температурные испытания, производимые в диапазоне 200-600°C. При удельном весе в 7826 кг/м3, этот металл обладает высокой твердостью – HB 10-1=170МПа.

При удельном весе в 7826 кг/м3, этот металл обладает высокой твердостью – HB 10-1=170МПа.

- Плотность стали 45 по ГОСТ 1050-88 составляет 7826-7595 кг/м3 в диапазоне 20-800оС.

- Углеродистая качественная сталь 45, твердость по Бринеллю которой составляет 170МПа, имеет модуль упругости в E 10-5 = 2МПа (при 20оС) и предел прочности 245МПа.

- Остальные физические и механические характеристики стали 45 представлены ниже:

Сталь марки 45: применение

Сталь 45 марки широко используется в промышленности, в частности, она идет на изготовление валов (распределительных и коленчатых), шестерней, блиндажей, шпинделей, кулачков, цилиндров и т.п.

45-й металл позволяет получать нормализованные, улучшаемые поверхности, для которых характерна повышенная прочность.

При необходимости на порядок улучшить характеристики готовых изделий технологи применяют металл марки 45, легированный хромом – 45х (доля хрома 0,8-1,1%), или литейную сталь 45л.

Сталь 45 считается материалом трудносвариваемым, однако ему не свойственна отпускная хрупкость. Это достаточно весомый фактор при создании конструкций сложных форм и конфигураций. Сварка данного металла производится 2 способами: КТС и РДС.

Характеристики и расшифровка стали 45. Где применяется? Технические характеристики углеродистой стали 45

| Заменитель |

| Сталь 40Х, Сталь 50, Сталь 50Г2 |

| Вид поставки |

| Сортовой прокат, в том числе фасонный: ГОСТ 1050-74, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 8509-86, ГОСТ 8510-86, ГОСТ 8239-72, ГОСТ 8240-72, ГОСТ 10702-78. Калиброванный пруток ГОСТ 1050-74, ГОСТ 7414-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78. Лист толстый ГОСТ 1577-81, ГОСТ 19903-74. Лист тонкий ГОСТ 16523-70. Лента ГОСТ 2284-79.

|

| Назначение |

| Вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки и другие нормализованные, улучшаемые и подвергаемые поверхности термообработке детали, от которых требуется повышенная прочность. |

| Химический элемент | % |

| Углерод (C) | 0.42-0.50 |

| Кремний (Si) | 0.17-0.37 |

| Медь (Cu), не более | 0.25 |

| Мышьяк (As), не более | 0.08 |

| Марганец (Mn) | 0.50-0.80 |

| Никель (Ni), не более | 0.25 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr), не более | 0.25 |

| Сера (S), не более | 0.04 |

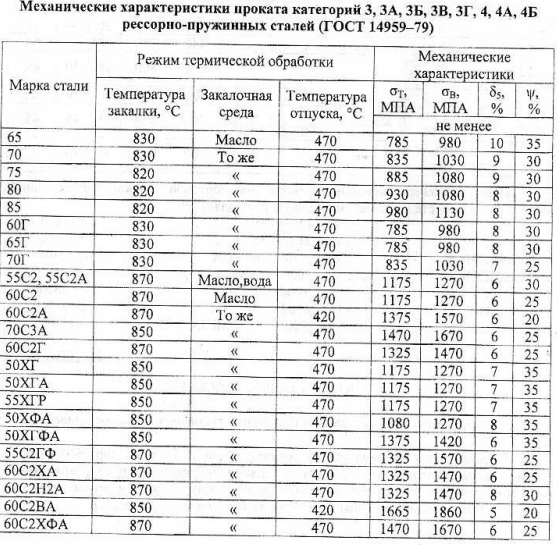

Легированные стали подразделяются на виды по структурному анализу:

- В оттоженном виде — ледебуритный, ферритный, доэвтектоидный, заэвтектоидный, аустенитный.

- В нормализованном виде — аутенитный, мартенситный, перлитный.

Перлитный класс характеризуется низким содержанием легирующих элементов. К нему относятся легированные и углеродистые стали. Мартенситный включает в себя стали с более высоким процентом легирующих веществ. В аутенитный класс входят материалы с высоким значением легирующих элементов.

Содержание примесей

По способу производства и содержании примесей данный материал делится на 4 группы:

- Обыкновенного качества. По химическому составу являются углеродистыми. Они выплавляются посредством кислорода или в мартеновских печах. Данные стали являются недорогими и уступают по своим свойствам другим классам.

- Качественные. По химическому свойству являются углеродистыми или легированными. Так же, как и предыдущий тип, выплавляются в конвертерах или в мартеновских печках, при этом соблюдаются более строгие требования к составу шихты, работам по плавке и разливке.

- Высококачественные.

Данный тип выплавляется, как правило, в электрических печах. Очень высокого качества сталь изготавливается благодаря электропечам с электрошлаковым переплавом. Применяются также другие совершенные методы, направленные на повышение чистоты по неметаллическим включениям (сера и фосфор).

Данный тип выплавляется, как правило, в электрических печах. Очень высокого качества сталь изготавливается благодаря электропечам с электрошлаковым переплавом. Применяются также другие совершенные методы, направленные на повышение чистоты по неметаллическим включениям (сера и фосфор). - Благодаря электрошлаковому переплаву, который эффективно очищает от сульфидов и оксидов, создаются особовысококачественные стали. Такие стали бывают только легированными. Они проходят обработку в электропечах, к ним применяются специальные методы электрометаллургии.

Свойства стали Ст 45

Приобретая изделия из металла, необходимо знать свойства материала, из которого они изготовлены. То, из стали какой марки произведена продукция, влияет на ее стоимость, прочность, надежность. Это также определяет срок службы и возможную сферу применения.

В данном случае, вы найдете информацию про марку стали 45, которая часто используется для изготовления разнообразных металлических товаров. Она считается конструкционной углеродистой качественной. Чтобы приобрести изделия металлопроката из стали 45, ознакомьтесь с каталогами компании и обратитесь к нашим менеджерам.

Она считается конструкционной углеродистой качественной. Чтобы приобрести изделия металлопроката из стали 45, ознакомьтесь с каталогами компании и обратитесь к нашим менеджерам.

Она поставляется в виде сортового и фасонного проката. Вы можете найти обширный список изделий, для которых она применяется. Например, серебрянка, листы металла разной толщины, прутья с разными видами обработки поверхности, поковки и кованые заготовки, длинномерные проволочные изделия, ленты и полоскы, а также трубы.

Механические свойства

Механические свойства при повышенных температурах

| t испытания, °C | σ0,2, МПа | σB, МПа | δ5, % | δ, % | ψ, % | KCU, Дж/м2 |

| Нормализация | ||||||

| 200 | 340 | 690 | 10 | 36 | 64 | |

| 300 | 255 | 710 | 22 | 44 | 66 | |

| 400 | 225 | 560 | 21 | 65 | 55 | |

| 500 | 175 | 370 | 23 | 67 | 39 | |

| 600 | 78 | 215 | 33 | 90 | 59 | |

Образец диаметром 6 мм и длиной 30 мм, кованый и нормализованный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с. | ||||||

| 700 | 140 | 170 | 43 | 96 | ||

| 800 | 64 | 110 | 58 | 98 | ||

| 900 | 54 | 76 | 62 | 100 | ||

| 1000 | 34 | 50 | 72 | 100 | ||

| 1100 | 22 | 34 | 81 | 100 | ||

| 1200 | 15 | 27 | 90 | 100 |

Механические свойства проката

| Термообработка, состояние поставки | Сечение, мм | σB, МПа | δ5, % | δ4, % | ψ, % |

| Сталь горячекатаная, кованая, калиброванная и серебрянка 2-й категории после нормализации | 25 | 600 | 16 | 40 | |

| Сталь калиброванная 5-й категории после нагартовки | 640 | 6 | 30 | ||

| Сталь калиброванная и калиброванная со специальной отделкой после отпуска или отжига |

Марочник стали и сплавов

| Главная | ГОСТы | Материалы | Поиск | Калькулятор | Аналоги | Объявления |

НАВИГАЦИЯ: Материалы -> Сталь конструкционная углеродистая качественная ИЛИ Материалы -> Сталь конструкционная-все марки Марка : 45 Заменитель: 40Х, 50, 50Г2 Классификация : Сталь конструкционная углеродистая качественная Применение: вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки и другие нормализованные, улучшаемые и подвергаемые поверхностной термообработке детали, от которых требуется повышенная прочность. Зарубежные аналоги: Известны

Зарубежные аналоги: Известны

45: купить Ауремо ООО www.auremo.org Поставщик: Санкт-Петербург +7 (812) 680-16-77 , Днепр +380 (56) 790-91-90, info [a] auremo.org

Виды поставки материала 45

| ГОСТ 51245-99; | |

| B03 — Обработка металлов давлением. Поковки | ГОСТ 8479-70; |

| В22 — Сортовой и фасонный прокат | ГОСТ 5422-73; ГОСТ 2591-2006; ГОСТ 2879-2006; ГОСТ 9234-74; ГОСТ 8319.0-75; ГОСТ 11474-76; ГОСТ 1133-71; ГОСТ 8320.0-83; ГОСТ 2590-2006; |

| В23 — Листы и полосы | ГОСТ 82-70; ГОСТ 14918-80; ГОСТ 19903-74; ГОСТ 16523-97; ГОСТ 103-2006; |

| В24 — Ленты | ГОСТ 3560-73; |

| В32 — Сортовой и фасонный прокат | ГОСТ 8560-78; ГОСТ 1050-88; ГОСТ 14955-77; ГОСТ 10702-78; ГОСТ 1051-73; ГОСТ 8559-75; ГОСТ 7417-75; |

| В33 — Листы и полосы | ГОСТ 4405-75; ГОСТ 1577-93; |

| В34 — Ленты | ГОСТ 2284-79; |

| В62 — Трубы стальные и соединительные части к ним | ГОСТ 8645-68; ГОСТ 8642-68; ГОСТ 20295-85; ГОСТ 8644-68; ГОСТ 12132-66; ГОСТ 23270-89; ГОСТ 9567-75; ГОСТ 8646-68; ГОСТ 13663-86; ГОСТ 24950-81; ГОСТ 8638-57; ГОСТ 21729-76; ГОСТ 53383-2009; ГОСТ 3262-75; ГОСТ 8734-75; ГОСТ 8639-82; ГОСТ 8731-87; ГОСТ 8732-78; ГОСТ 8733-74; |

| В71 — Проволока стальная низкоуглеродистая | ГОСТ 1526-81; ГОСТ 5663-79; ГОСТ 792-67; |

| В72 — Проволока стальная средне- и высокоуглеродистая | ГОСТ 9389-75; ГОСТ 9850-72; ГОСТ 3920-70; ГОСТ 3110-74; ГОСТ 7372-79; ГОСТ 9161-85; ГОСТ 26366-84; |

| В76 — Сетки металлические | ГОСТ 3306-88; ГОСТ 51568-99; |

Химический состав в % материала 45

ГОСТ 1050 — 88 C Si Mn Ni S P Cr Cu As0. 42 — 0.50.17 — 0.370.5 — 0.8до 0.3до 0.04до 0.035до 0.25до 0.3до 0.08

42 — 0.50.17 — 0.370.5 — 0.8до 0.3до 0.04до 0.035до 0.25до 0.3до 0.08

Температура критических точек материала 45.

Ac1 = 730 , Ac3(Acm) = 755 , Ar3(Arcm) = 690 , Ar1 = 780 , Mn = 350

Технологические свойства материала 45 .

| Свариваемость: | трудносвариваемая. |

| Флокеночувствительность: | малочувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Механические свойства при Т=20oС материала 45 .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Трубы, ГОСТ 8731-87 | 588 | 323 | 14 | |||||

Пруток калиброван. , ГОСТ 10702-78 , ГОСТ 10702-78 | 590 | 40 | Отжиг | |||||

| Прокат, ГОСТ 1050-88 | до 80 | 600 | 355 | 16 | 40 | Нормализация | ||

| Прокат нагартован., ГОСТ 1050-88 | 640 | 6 | 30 | |||||

| Прокат отожжен., ГОСТ 1050-88 | 540 | 13 | 40 | |||||

| Лента отожжен., ГОСТ 2284-79 | 440-690 | 14 | ||||||

| Лента нагартован., ГОСТ 2284-79 | 690-1030 | |||||||

| Полоса, ГОСТ 1577-93 | 6 — 60 | 600 | 355 | 16 | 40 | Нормализация |

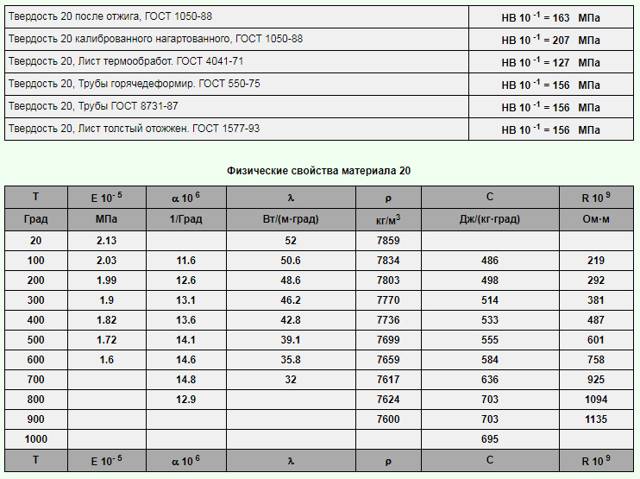

| Твердость 45 , Трубы ГОСТ 8731-87 | HB 10 -1 = 207 МПа |

Твердость 45 , Прокат горячекатан. ГОСТ 1050-88 ГОСТ 1050-88 | HB 10 -1 = 229 МПа |

| Твердость 45 , Прокат калиброван. нагартован. ГОСТ 1050-88 | HB 10 -1 = 241 МПа |

| Твердость 45 , Прокат калиброван. отожжен. ГОСТ 1050-88 | HB 10 -1 = 207 МПа |

| Твердость 45 , Прокат горячекатан. отожжен. ГОСТ 1050-88 | HB 10 -1 = 197 МПа |

Физические свойства материала 45 .

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2 | 7826 | ||||

| 100 | 2.01 | 11.9 | 48 | 7799 | 473 | |

| 200 | 1. 93 93 | 12.7 | 47 | 7769 | 494 | |

| 300 | 1.9 | 13.4 | 44 | 7735 | 515 | |

| 400 | 1.72 | 14.1 | 41 | 7698 | 536 | |

| 500 | 14.6 | 39 | 7662 | 583 | ||

| 600 | 14.9 | 36 | 7625 | 578 | ||

| 700 | 15.2 | 31 | 7587 | 611 | ||

| 800 | 27 | 7595 | 720 | |||

| 900 | 26 | 708 | ||||

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

Зарубежные аналоги материала 45

Внимание! Указаны как точные, так и ближайшие аналоги.

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Бельгия | Испания | Китай | Швеция | Болгария | Венгрия | Польша | Румыния | Чехия | Австрия | Австралия | Швейцария | Юж.Корея | ||||||||||||||||||||||||||||||||||||||||||||||||

| — | DIN,WNr | JIS | AFNOR | BS | EN | UNI | NBN | UNE | GB | SS | BDS | MSZ | PN | STAS | CSN | ONORM | AS | SNV | KS | ||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности , [МПа] |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | — Относительное удлинение при разрыве , [ % ] |

| y | — Относительное сужение , [ % ] |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , [МПа] |

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , [Град] |

| E | — Модуль упругости первого рода , [МПа] |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, [Ом·м] |

| Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

45 — Сталь конструкционная углеродистая качественная45 — химический состав, механические, физические и технологические свойства, плотность, твердость, применение

При использовании информации сайта гиперссылка на «Марочник стали и сплавов (www.splav-kharkov.com)» обязательна на каждой странице. Юридическую поддержку ресурсу оказывает юр. фирма » Интернет и Право «

| Марочник стали и сплавов. К о н т а к т н а я и н ф о р м а ц и я © 2003 — 2022 Контент сайта защищен Авторским свидетельством № 7533 от 8.05.2003 г. При использовании информации сайта гиперссылка на «Марочник стали и сплавов » (splav-kharkov.com) обязательна Администрация сайта не несет ответственность за достоверность данных |

Сталь 45: характеристики, вес, твердость, аналоги марки стали 45

- Марка стали: 45.

- Класс: сталь конструкционная углеродистая качественная.

- Использование в промышленности: вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки и другие нормализованные, улучшаемые и подвергаемые поверхностной термообработке детали, от которых требуется повышенная прочность.

Твердость: HB 10 -1 = 170 МПа

Свариваемость материала: трудносвариваемая. Способы сварки: РДС и КТС. Необходим подогрев и последующая термообработка.

Температура ковки, oС: начала 1250, конца 700. Сечения до 400 мм охлаждаются на воздухе.

Флокеночувствительность: малочувствительна.

Склонность к отпускной хрупкости: не склонна.

Вид поставки:

- Сортововй прокат, в том числе фасонный: ГОСТ 1050-88, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006, ГОСТ 8509-93, ГОСТ 8510-86, ГОСТ 8239-89, ГОСТ 8240-97, ГОСТ 10702-78.

- Калиброванный пруток ГОСТ 1050-88, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78.

- Шлифованный пруток и серебрянка ГОСТ 14955-77.

- Лист толстый ГОСТ 1577-93, ГОСТ 19903-74.

- Лист тонкий ГОСТ 16523-97.

- Лента ГОСТ 2284-79.

- Полоса ГОСТ 103-2006, ГОСТ 1577-93, ГОСТ 82-70.

- Проволока ГОСТ 17305-91, ГОСТ 5663-79.

- Поковки и кованые заготовки ГОСТ 8479-70, ГОСТ 1133-71.

- Трубы ГОСТ 8732-78, ГОСТ 8733-74, ГОСТ 8734-75, ГОСТ 8731-74, ГОСТ 21729-76.

| Зарубежные аналоги марки стали 45 | |

| США | 1044, 1045, 1045H, G10420, G10430, G10440, G10450, M1044 |

| Германия | 1.0503, 1.1191, 1.1193, C45, C45E, C45R, Cf45, Ck45, Cm45, Cq45 |

| Япония | S45C, S48C, SWRCh55K, SWRCh58K |

| Франция | 1C45, 2C45, AF65, C40E, C45, C45E, C45RR, CC45, XC42h2, XC42h2TS, XC45, XC45h2, XC48, XC48h2 |

| Англия | 060A47, 080M, 080M46, 1449-50CS, 1449-50HS, 50HS, C45, C45E |

| Евросоюз | 1.1191, 2C45, C45, C45E, C45EC, C46 |

| Италия | 1C45, C43, C45, C45E, C45R, C46 |

| Бельгия | C45-1, C45-2, C46 |

| Испания | C45, C45E, C45k, C48k, F. 114, F.1140, F.1142 114, F.1140, F.1142 |

| Китай | 45, 45H, ML45, SM45, ZG310-570, ZGD345-570 |

| Швеция | 1650, 1672 |

| Болгария | 45, C45, C45E |

| Венгрия | A3, C45E |

| Польша | 45 |

| Румыния | OLC45, OLC45q, OLC45X |

| Чехия | 12050, 12056 |

| Австрия | C45SW |

| Австралия | 1045, HK1042, K1042 |

| Швейцария | C45, Ck45 |

| Южная Корея | SM45C, SM48C |

Свойства стали Ст 45

Приобретая изделия из металла, необходимо знать свойства материала, из которого они изготовлены. То, из стали какой марки произведена продукция, влияет на ее стоимость, прочность, надежность. Это также определяет срок службы и возможную сферу применения.

В данном случае, вы найдете информацию про марку стали 45, которая часто используется для изготовления разнообразных металлических товаров. Она считается конструкционной углеродистой качественной. Чтобы приобрести изделия металлопроката из стали 45, ознакомьтесь с каталогами компании и обратитесь к нашим менеджерам.

Она считается конструкционной углеродистой качественной. Чтобы приобрести изделия металлопроката из стали 45, ознакомьтесь с каталогами компании и обратитесь к нашим менеджерам.

Она поставляется в виде сортового и фасонного проката. Вы можете найти обширный список изделий, для которых она применяется. Например, серебрянка, листы металла разной толщины, прутья с разными видами обработки поверхности, поковки и кованые заготовки, длинномерные проволочные изделия, ленты и полоскы, а также трубы.

Сталь 45 и ее характеристики

- Малая чувствительность к флокенам.

- Сталь 45 и ее удельный вес: показатель равен 7826 кг/м3.

- К отпускной хрупкости не склонна.

- Термообработка: Состояние поставки.

- Твердость стали 45: показатель равен следующим значениям: HB 10 -1 = 170 МПа

Прочность у данного материала повышенный. Именно поэтому из него изготавливаются предметы, которые можно нормализовать, улучшать, чьи поверхности можно подвергать термической обработке.

В данном материале имеется 0,45 процента углерода. Другие примеси крайне незначительны.

Сталь относится к трудносвариваемым материалам. Чтобы произвести процедуру сварки, требуется сначала подогреть сталь, а затем обработать термически. При ковке температура сначала должна быть 1250 градусов по Цельсию, а в конце снизиться до 700 градусов.

Если изделие имеет сечение, которое меньше или равно 400 миллиметрам, то его можно охлаждать на воздухе.

Сталь 45 и ее аналоги

Такой материал могут заменить следующие три марки стали: 50, 50 Г 2 и 40 Х.

Из них также создаются зубчатые колеса, цилиндры, эксцентрические насадки на вал, валы вращающиеся, коленчатые и распределительные, а также другие товары, применяемые в промышленности.

Марка стали 45 может именоваться по-разному в других странах и иметь несколько аналогов. К примеру, в США ей по свойствам равны 8 марок стали, в Германии – 10, во Франции – 14. В Польше аналог только один и он называется просто 45, в Австрии — C45SW.

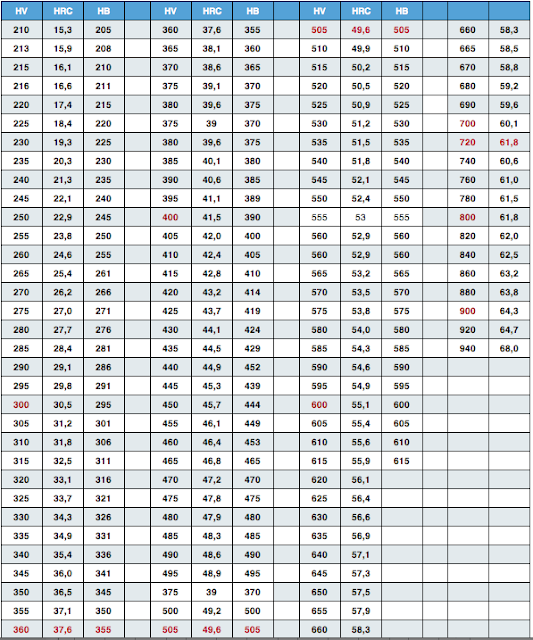

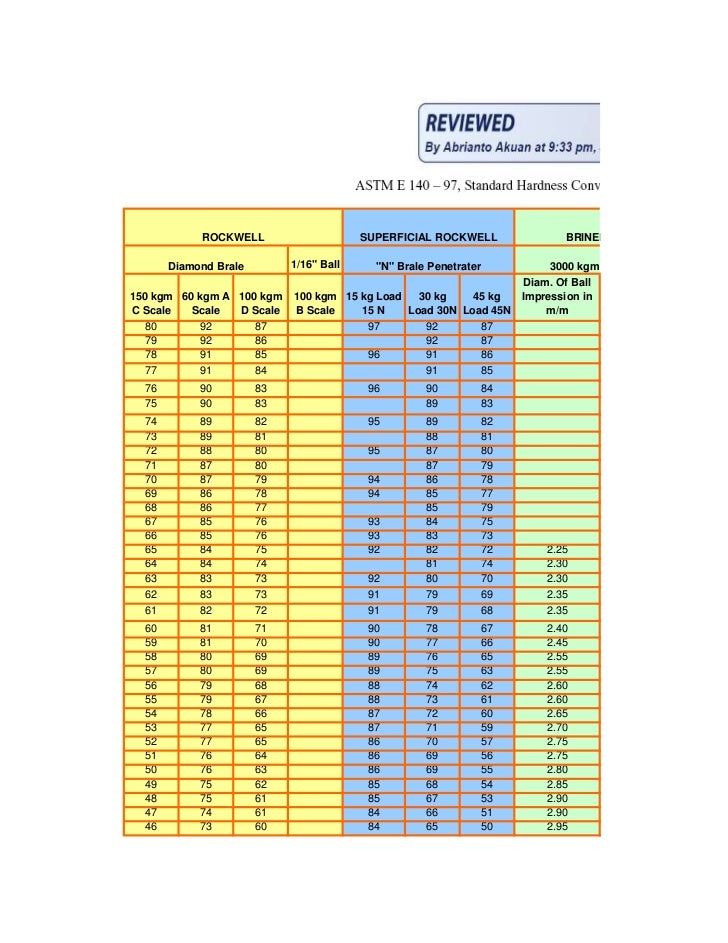

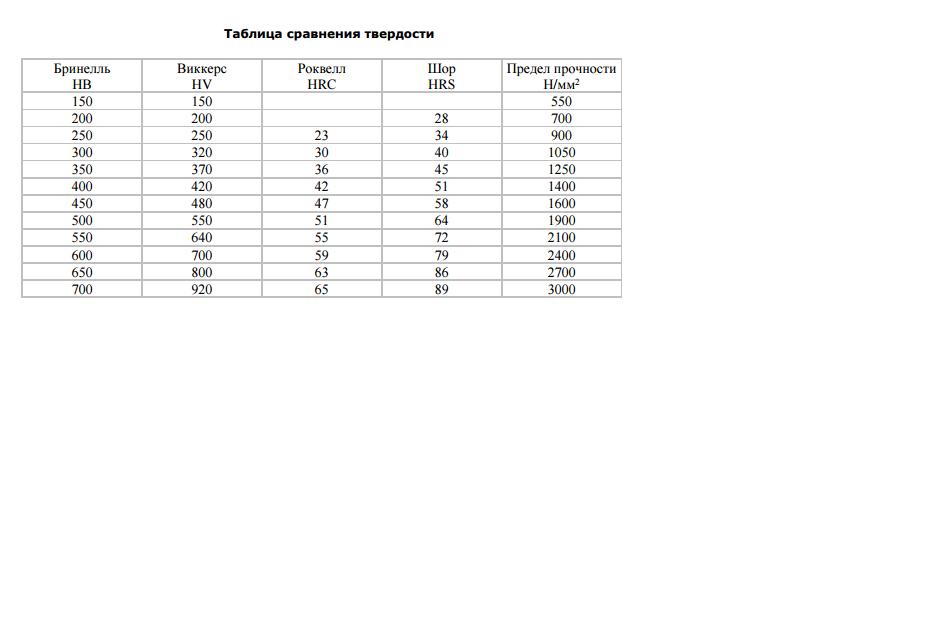

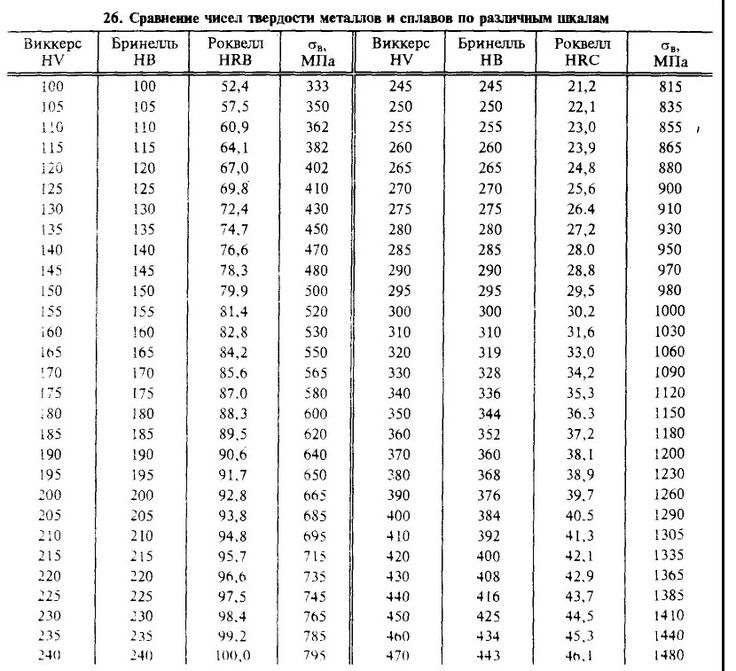

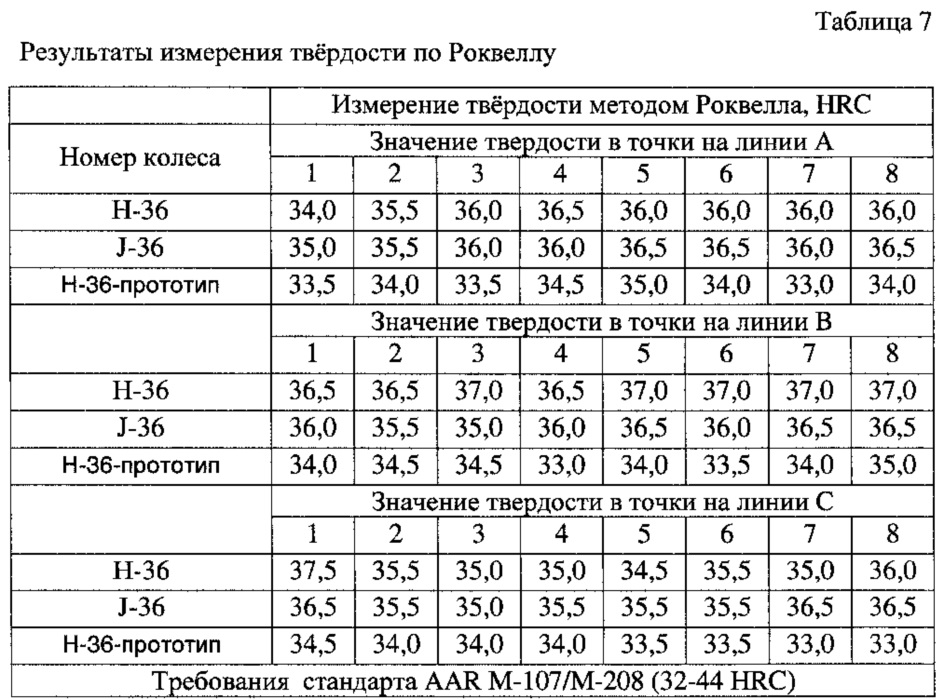

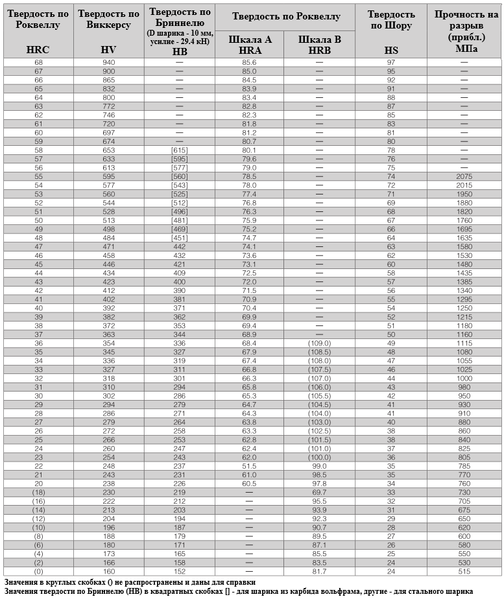

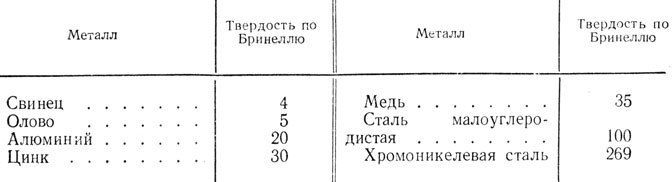

Таблица Бринелля/Роквелла/Растяжение

| Бринелля | Роквелл С | Роквелл Б | Роквелл А | Растяжение (фунтов на кв. дюйм) |

|---|---|---|---|---|

| 745 | 65,3 | – | 84,1 | – |

| 712 | – | – | – | – |

| 682 | 61,7 | – | 82,2 | – |

| 653 | 60,0 | – | 81,2 | – |

| 627 | 58,7 | – | 80,5 | – |

| 601 | 57,3 | – | 79,8 | – |

| 578 | 56,0 | – | 79,1 | – |

| 555 | 54,7 | – | 78,4 | 298 |

| 534 | 53,5 | – | 77,8 | 288 |

| 514 | 52,1 | – | 76,9 | 274 |

| 495 | 51,0 | – | 76,3 | 264 |

| 477 | 49,6 | – | 75,6 | 252 |

| 461 | 48,5 | – | 74,9 | 242 |

| 444 | 47,1 | – | 74,2 | 230 |

| 429 | 45,7 | – | 73,4 | 219 |

| 415 | 44,5 | – | 72,8 | 212 |

| 401 | 43,1 | – | 72,0 | 202 |

| 388 | 41,8 | – | 71,4 | 193 |

| 375 | 40,4 | – | 70,6 | 184 |

| 363 | 39,1 | – | 70,0 | 177 |

| 352 | 37,9 | – | 69,3 | 170 |

| 341 | 36,6 | – | 68,7 | 163 |

| 331 | 35,5 | – | 68,1 | 158 |

| 321 | 34,3 | – | 76,5 | 152 |

| 311 | 33,1 | – | 66,9 | 147 |

| 302 | 32,1 | – | 66,3 | 143 |

| 293 | 30,9 | – | 65,7 | 139 |

| 285 | 29,9 | – | 65,3 | 135 |

| 277 | 28,8 | – | 65,3 | 135 |

| 277 | 28,8 | – | 64,6 | 131 |

| 269 | 27,6 | – | 64,1 | 128 |

| 262 | 26,6 | – | 63,6 | 125 |

| 255 | 25,4 | – | 63,0 | 121 |

| 248 | 24,2 | – | 62,5 | 118 |

| 241 | 22,8 | 100,0 | 61,8 | 114 |

| 235 | 21,7 | 99,0 | 61,4 | 111 |

| 229 | 20,5 | 98,2 | 60,8 | 109 |

| 223 | – | 97,3 | – | 104 |

| 217 | – | 96,4 | – | 103 |

| 212 | – | 95,5 | – | 100 |

| 207 | – | 94,6 | – | 99 |

| 201 | – | 93,8 | – | 97 |

| 197 | – | 92,8 | – | 94 |

| 192 | – | 91,9 | – | 92 |

| 187 | – | 90,7 | – | 90 |

| 183 | – | 90,0 | – | 89 |

| 179 | – | 89,0 | – | 88 |

| 174 | – | 87,8 | – | 86 |

| 170 | – | 86,8 | – | 84 |

| 167 | – | 86,0 | – | 83 |

| 163 | – | 85,0 | – | 82 |

| 156 | – | 82,9 | – | 80 |

| 149 | – | 80,8 | – | – |

| 143 | – | 78,7 | – | – |

| 137 | – | 76,4 | – | – |

| 131 | – | 74,0 | – | – |

| 126 | – | 72,0 | – | – |

| 121 | – | 69,8 | – | – |

| 116 | – | 67,6 | – | – |

| 111 | – | 65,7 | – | – |

Мы используем файлы cookie, чтобы обеспечить вам максимальное удобство на нашем веб-сайте. Если вы продолжаете использовать этот сайт, вы соглашаетесь с нашей Политикой конфиденциальности.

Если вы продолжаете использовать этот сайт, вы соглашаетесь с нашей Политикой конфиденциальности.

Таблица преобразования твердости | Precision Grinding, Inc.

Сравнение стандартов твердости, включая шкалу Бринелля, шкалу Роквелла B, шкалу Роквелла C, шкалу Виккерса и другие.

***ПРОКРУТИТЕ ВНИЗ, ЧТОБЫ ПРОСМОТРЕТЬ КАЖДУЮ ШКАЛУ***| Твердость по Бринеллю | Роквелл B Шкала | Scale C Rockwell C | Твердость Vickers № | Твердость кнупа | Rockwell A Scale | Rockwell F Scale | 15T Scale | 30T Scale | 459 15T SCALE | 30T SCALE | 459 459TIS | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 739 | – | 65 | 832 | 846 | 83.9 | – | – | – | – | – | |||||||||||||||

| 722 | – | 64 | 800 | 822 | 83. 4 4 | – | – | – | – | – | |||||||||||||||

| 706 | – | 63 | 772 | 799 | 82.8 | – | – | – | – | – | |||||||||||||||

| 688 | – | 62 | 746 | 776 | 82,3 | – | – | – | – | – | |||||||||||||||

| 670 | – | 61 | 720 | 754 | 81.8 | – | – | – | – | – | |||||||||||||||

| 654 | – | 60 | 697 | 732 | 81.2 | – | – | – | – | – | |||||||||||||||

| 634 | – | 59 | 674 | 710 | 80,7 | – | – | – | – | 261 351 | |||||||||||||||

| 615 | – | 58 | . | ||||||||||||||||||||||

| 595 | – | 57 | 633 | 670 | 79,6 | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | -0026 | 325 |

| 577 | – | 56 | 613 | 650 | 79. 0 0 | – | – | – | – | 313 | |||||||||||||||

| 560 | – | 55 | 595 | 630 | 78.5 | – | – | – | – | 301 | |||||||||||||||

| 543 | – | 54 | 577 | 612 | 78.0 | – | – | – | – | 292 | |||||||||||||||

| 525 | – | 53 | 560 | 594 | 77.4 | – | – | – | – | 283 | |||||||||||||||

| 512 | – | 52 | 544 | 576 | 76.8 | – | – | – | – | 273 | |||||||||||||||

| 496 | – | 51 | 528 | 558 | 76,3 | – | – | – | – | 264 | |||||||||||||||

| 482 | – | 50 | 513 | 542 | 75. 9 9 | – | – | – | – | 255 | |||||||||||||||

| 468 | – | 49 | 498 | 526 | 75,2 | – | –– | – | 246 | ||||||||||||||||

| 455 | – | 48 | 484 | 510 | 74.7 | – | – | – | – | 238 | |||||||||||||||

| 442 | – | 47 | 471 | 495 | 74.1 | – | – | – | – | 229 | |||||||||||||||

| 432 | – | 46 | 458 | 480 | 73,6 | – | – | – | – | 221 | |||||||||||||||

| 421 | – | 45 | 446 | 466 | 73.1 | – | – | – | – | 215 | |||||||||||||||

| 409 | – | 44 | 434 | 452 | 72. 5 5 | – | – | – | – | 208 | |||||||||||||||

| 400 | – | 43 | 423 | 438 | 72.0 | – | – | – | – | – | – | 9201 | – | – | 9201 | – | – | – | – | . | |||||

| 390 | – | 42 | 412 | 426 | 71.5 | – | – | – | – | 194 | |||||||||||||||

| 381 | – | 41 | 402 | 414 | 70,9 | – | – | – | – | 188 | |||||||||||||||

| 371 | – | 40 | 392 | 402 | 70.4 | – | – | – | – | 182 | |||||||||||||||

| 362 | – | 39 | 382 | 391 | 69. 9 9 | – | – | – | – | 177 | |||||||||||||||

| 353 | 110 | 38 | 372 | 380 | 69,4 | – | – | – | – | 0261 1 | |||||||||||||||

| 344 | 109.5 | 37 | 363 | 370 | 68.9 | – | – | – | – | 166 | |||||||||||||||

| 336 | 109 | 36 | 354 | 360 | 68.4 | – | – | – | 0025 – | 161 | |||||||||||||||

| 327 | 108.5 | 35 | 345 | 351 | 67.9 | – | – | – | – | 156 | |||||||||||||||

| 319 | 108 | 34 | 336 | 342 | 67.4 | – | – | – | – | 152 | |||||||||||||||

| 311 | 107,5 | 33 | 327 | 334 | 66,8 | – | – | – | – | 149 | |||||||||||||||

| 301 | 107 | 32 | 318 | 326 | . | ||||||||||||||||||||

| 294 | 106 | 31 | 310 | 318 | . | ||||||||||||||||||||

| 286 | 105.5 | 30 | 302 | 311 | 65.3 | – | – | – | – | 138 | |||||||||||||||

| 279 | 105 | 29 | 294 | 304 | 64.6 | – | – | – | – | 135 | |||||||||||||||

| 271 | 104,5 | 28 | 286 | 297 | 64,3 | – | – | – | – | 131 | |||||||||||||||

| 264 | 103.5 | 27 | 279 | 290 | 63.8 | – | – | – | – | 128 | |||||||||||||||

| 258 | 102.5 | 26 | 272 | 284 | 63.3 | – | – | – | – | 125 | |||||||||||||||

| 253 | 102 | 25 | 266 | 278 | 62,8 | – | – | – | – | 123 | |||||||||||||||

| 247 | 101 | 24 | 260 | 272 | 62. 4 4 | – | – | – | – | 119 | |||||||||||||||

| 243 | 100,5 | 23 | 254 | 266 | 62,0 | – | – 6 | – | – | 117 | |||||||||||||||

| 240 | 100 | 22.8 | 240 | 251 | 61.5 | – | 93.1 | 83.1 | 72.9 | 116 | |||||||||||||||

| 234 | 99 | 21.7 | 234 | 246 | 60.9 | – | 92.8 | 82.5 | 71.9 | 114 | |||||||||||||||

| 228 | 98 | 20,5 | 228 | 241 | 60,2 | – | 92,5 | 81,8 | 70,9 | 109 | .|||||||||||||||

| 222 | 97 | 18.0 | 222 | 236 | 59.5 | – | 92.1 | 81.1 | 69.9 | 104 | |||||||||||||||

| 216 | 96 | 17,0 | 216 | 231 | 58,9 | – | 91,8 | 80,4 | 68,9 | 102 | |||||||||||||||

| 210 | 95 | 15. 5 5 | 210 | 226 | 58.3 | – | 91.5 | 79.8 | 67.9 | 100 | |||||||||||||||

| 205 | 94 | 14.0 | 205 | 221 | 57.6 | – | 91.2 | 79.1 | 66.9 | 98 | |||||||||||||||

| 200 | 93 | 13.0 | 200 | 216 | 57.0 | – | 90.8 | 78.4 | 65.9 | 94 | |||||||||||||||

| 195 | 92 | 11.5 | 195 | 211 | 56.4 | – | 90.5 | 77.8 | 64.8 | 92 | |||||||||||||||

| 190 | 91 | 10,0 | 190 | 206 | 55,8 | – | 90,2 | 77,1 | 63,8 | 90 | |||||||||||||||

| 185 | 90 | 9.0 | 185 | 201 | 55.2 | – | 89. 9 9 | 76.4 | 62.8 | 89 | |||||||||||||||

| 180 | 89 | 8.0 | 180 | 196 | 54.6 | – | 89.5 | 75.8 | 61.8 | 88 | |||||||||||||||

| 176 | 88 | 6.4 | 176 | 192 | 54.0 | – | 89.2 | 75.1 | 60.8 | 86 | |||||||||||||||

| 172 | 87 | 5.4 | 172 | 188 | 53.4 | – | 88.9 | 74.4 | 59.8 | 84 | |||||||||||||||

| 169 | 86 | 4,5 | 169 | 184 | 52,8 | – | 88,6 | 73,8 | 58,8 | 83 | |||||||||||||||

| 165 | 85 | 3.3 | 165 | 180 | 52.3 | – | 88.2 | 73.1 | 57.8 | 82 | |||||||||||||||

| 162 | 84 | 2. 0 0 | 162 | 176 | 51.7 | – | 87.9 | 72.4 | 56.8 | 81 | |||||||||||||||

| 159 | 83 | 1.0 | 159 | 173 | 51.1 | – | 87.6 | 71.9 | 55.8 | 80 | |||||||||||||||

| 156 | 82 | 156 | 170 | 50.6 | – | 87.3 | 71.1 | 54.8 | 77 | ||||||||||||||||

| 153 | 81 | 153 | 167 | 50,0 | – | 86,9 | 70,4 | 53,8 | 73 | ||||||||||||||||

| 150 | 80 | 150 | 164 | 49.5 | – | 86.6 | 69.7 | 52.8 | 72 | ||||||||||||||||

| 147 | 79 | 147 | 161 | 48.9 | – | 86.3 | 69.1 | 51. 8 8 | 70 | ||||||||||||||||