Сталь 45 закалка и отпуск: Закалка и отпуск стали 45. Как закалить сталь 45 в домашних условиях?

alexxlab | 03.03.2023 | 0 | Разное

Отпуск углеродистой стали 45 цель работы

Научиться практически проводить операцию отпуска углеродистой стали, изучить влияние температуры отпуска и скорости охлаждения на механические свойства отпущенной стали.

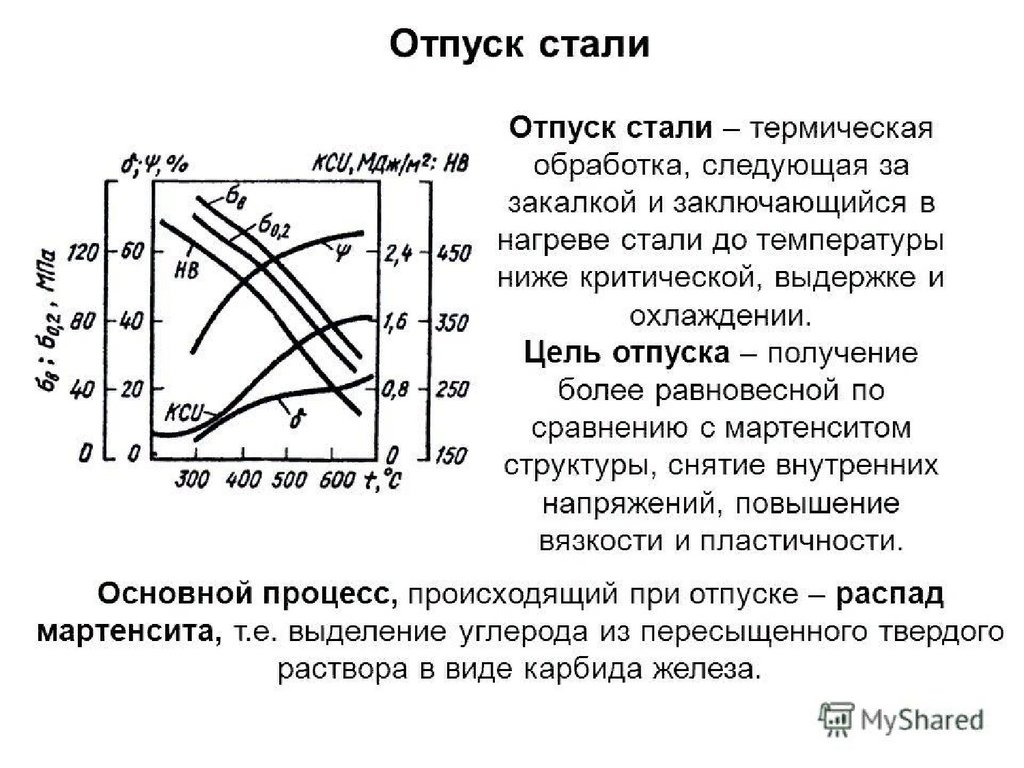

Отпуском называется вид термической обработки, при которой закаленная сталь нагревается до температуры ниже Аа и охлаждается.

Отпуск является окончательной операцией термической обработки, в результате которой сталь приобретает требуемые механические свойства. При отпуске скорость охлаждения мало влияет на механические свойства стали, так как температура нагрева ниже температуры фазовых превращений. Поэтому все изменения в структуре, которые происходят в стали, остаются в ней независимо от скорости охлаждения.

Целью

отпуска является изменение структуры

и свойств закаленной стали; при этом

происходит повышение пластичности и,

как правило, уменьшение твердости.

Структура закаленной стали состоит из мартенсита и остаточного аустенита, кроме того, в стали возникают большие внутренние напряжения из-за объемных изменений при большой скорости охлаждения. Мартен- ситная структура – структура неустойчивая, стремящаяся к более устойчивому равновесию. Однако при низких температурах диффузионные процессы заторможены, и процесс распада мартенсита будет проходить очень медленно.

В зависимости от температуры нагрева различают три вида отпуска: низкотемпературный, среднетемпературный и высокотемпературный.

НИЗКОТЕМПЕРАТУРНЫЙ

(НИЗКИЙ) ОТПУСК проводят нагревом

стали до 150…250 °С и выдержкой при этой

температуре (обычно 1 – – .2,5 часа). При

этом снижаются внутренние напряжения,

мартенсит закалки переводится в

отпущенный мартенсит и твердость стали

снижается на несколько единиц HRC.

Если в стали было значительное количество

остаточного аустенита, то после

низкотемпературного отпуска он переходит

в отпущенный

мартенсит, что может привести к небольшому увеличению

твердости на 2. ..3 единицы H.RC.

Этот отпуск повышает прочность и немного

улучшает пластичность без заметного

снижения твердости. Однако такие изделия

плохо воспринимают динамические

нагрузки. Низкотемпературному отпуску

подвергаются режущие и измерительные

инструменты из углеродистых и

низколегированных сталей, а также детали

после цементации, поверхностной

закалки и т.д.

..3 единицы H.RC.

Этот отпуск повышает прочность и немного

улучшает пластичность без заметного

снижения твердости. Однако такие изделия

плохо воспринимают динамические

нагрузки. Низкотемпературному отпуску

подвергаются режущие и измерительные

инструменты из углеродистых и

низколегированных сталей, а также детали

после цементации, поверхностной

закалки и т.д.

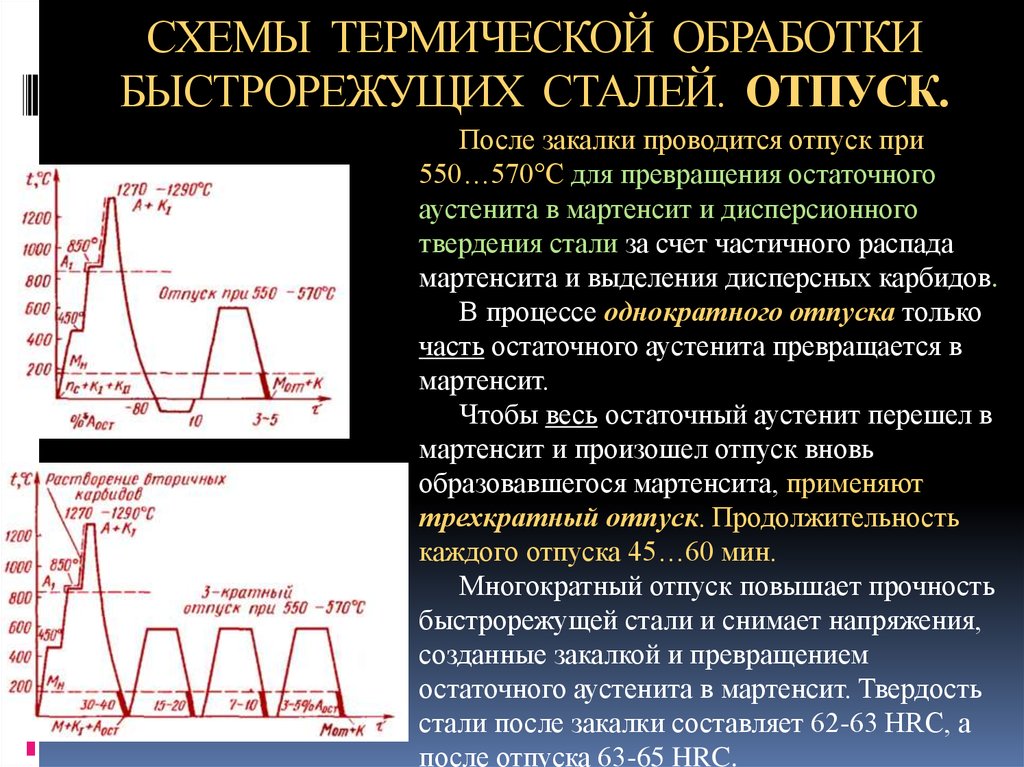

СРЕДНЕТЕМПЕРАТУРНЫЙ (СРЕДНИЙ) ОТПУСК проводят при

.450 °С. В результате получают структуру троостита отпуска. После этого вида отпуска в изделиях высокая твердость и прочность сочетаются с большим пределом упругости. Поэтому среднему отпуску подвергаются пружины и рессоры.

ВЫСОКОТЕМПЕРАТУРНЫЙ (ВЫСОКИЙ) ОТПУСК проводят при

.680 °С. Структура стали после высокого отпуска – сорбит отпуска. При этом почти полностью снимаются внутренние напряжения и значительно повышается ударная вязкость.

В отличие от сорбита,

полученного после нормализации и

имеющего пластинчатый цементит, после

высокого отпуска цементит приобретает

зернистую форму. Сталь имеет наилучшее

сочетание прочности и пластичности.

Поэтому такой отпуск применяют для

различных деталей из среднеуглеродистых

конструкционных сталей (0,3…0,5 % С),

испытывающих при эксплуатации ударные

нагрузки. Закалку с высоким отпуском

часто называют улучшением.

В отличие от сорбита,

полученного после нормализации и

имеющего пластинчатый цементит, после

высокого отпуска цементит приобретает

зернистую форму. Сталь имеет наилучшее

сочетание прочности и пластичности.

Поэтому такой отпуск применяют для

различных деталей из среднеуглеродистых

конструкционных сталей (0,3…0,5 % С),

испытывающих при эксплуатации ударные

нагрузки. Закалку с высоким отпуском

часто называют улучшением.

назначение, этапы, структура после обработки

Во многих случаях изначальная прочность и твёрдость детали недостаточна для того, чтобы обеспечить её стабильное функционирование в течение всего эксплуатационного срока работы узла или конструкции. В таких ситуациях технологическим процессом изготовления предназначаются такие операции термической обработки как закалка и отпуск стали. Цель – получение твердой и износостойкой поверхности или повышение прочности определённого изделия. Доэвтектоидные стали таким способом не обрабатывают.

Тэги:Термообработка

Этапы проведения

Фактическое сочетание свойств прочности и твёрдости сплава не является столь однозначным, и зависит от условий работы детали. Например, от пильного полотна при работе требуется, чтобы вся его поверхность была износостойкой и твёрдой, а для шестерни необходимо среднее, но оптимальное сочетание контактной прочности и износостойкости. Но, для коленчатого вала (испытывающего основные нагрузки от крутящего момента двигателя) такая характеристика, как высокая твёрдость вовсе не обязательна, главное – чтобы он сочетал прочность с достаточной ударной вязкостью.

Например, от пильного полотна при работе требуется, чтобы вся его поверхность была износостойкой и твёрдой, а для шестерни необходимо среднее, но оптимальное сочетание контактной прочности и износостойкости. Но, для коленчатого вала (испытывающего основные нагрузки от крутящего момента двигателя) такая характеристика, как высокая твёрдость вовсе не обязательна, главное – чтобы он сочетал прочность с достаточной ударной вязкостью.

В материаловедении закалку и отпуск стали подразделяют на три этапа:

- Аустенитизация – нагрев до уровня выше линии GSK в аустенитной области.

- Закалка – быстрое охлаждение ниже линии γ-α перехода. Различают полную и неполную закалку.

- Отпуск – повторная термическая обработка нагревом до умеренных температур с последующим медленным охлаждением.

Сущность и цели перехода условно показаны на рис. 2. Неполная закалка заключается в частичном прохождении аустенитно-мартенситных превращений, а потому используется редко. Для каждой марки существует своё критическое значение глубины закалки.

В зависимости от того, должна ли быть достигнута высокая твёрдость (упрочнение) или прочность/ударная вязкость, заключительная операция термообработки – отпуск, проводится при разных температурах. Когда металл должен стать очень твёрдым, его отпускают только при относительно низких температурах в диапазоне от 200 °C до 400 °C. В то же время для обеспечения нужной жёсткости жесткой и выдерживания высоких нагрузок при более высоких температурах, металл отпускают также в режиме высокого отпуска (от 550 °C до 700 °C). В домашних условиях выдержать такие требования (в частности, температурную разницу) затруднительно.

Температурные интервалы переходов зависят от химического состава и марки сплава. Кривая изменения температур при закалке и отпуске в общем виде указана на рис. 3.

Изменения в структуре

В отличие от процессов отжига (нормализации, неполного или рекристаллизационного отжига и др.), при закалке и отпуске детали чаще всего охлаждаются относительно быстро, поэтому в металле происходят необходимые микроструктурные изменения.

Если при отжиге целью процесса всегда является достижение состояния термодинамического равновесия, характеризующегося более низкой энергией, закалка с последующим быстрым охлаждением всегда обеспечивает термодинамический дисбаланс микроструктуры. Из-за этих фундаментальных различий закалку и отпуск никогда не проводят совместно с отжигом.

На стадии аустенитизации материал нагревают выше линии GSK. В результате происходит преобразование объёмно-центрированной кубической решётки феррита в гранецентрированную решётку аустенита.

Во время аустенитизации цементитперлита распадается на компоненты, а высвобождающийся углерод в решётке аустенита становится растворимым. Чтобы перлит разрушался не только по поверхности, но и внутри материала, заготовку перед охлаждением подвергают выдержке при конкретной температуре в течение более длительного периода времени, которое определяется размерами её поперечного сечения.

Каждый атом углерода в решётке аустенита занимает пространство внутри гранецентрированных кубических элементарных ячеек. Если бы сталь снова медленно охлаждалась в этом состоянии, структура аустенита снова трансформировалась бы в структуру феррита, в которой углерод практически не растворяется. Из-за относительно медленного охлаждения атомы углерода имели бы достаточно времени, чтобы диффундировать из преобразующейся решётки аустенита и снова образовать цементит Fe3C.

Если бы сталь снова медленно охлаждалась в этом состоянии, структура аустенита снова трансформировалась бы в структуру феррита, в которой углерод практически не растворяется. Из-за относительно медленного охлаждения атомы углерода имели бы достаточно времени, чтобы диффундировать из преобразующейся решётки аустенита и снова образовать цементит Fe3C.

Таким образом, медленное охлаждение из аустенитного состояния восстанавливает только исходное состояние микроструктуры, а желаемого структурного изменения не происходит. Поэтому металл следует относительно быстро охладить.

Закалка

На данном этапе аустенитизированная сталь охлаждается не медленно, а быстро, поэтому растворённый углерод больше не имеет достаточно времени, чтобы диффундировать из решётки аустенита. Такое быстрое охлаждение и называют закалкой.

Несмотря на трансформацию решётки, углерод остается одним компонентом, принудительно растворённым в формирующейся решетке феррита. Объемно-центрированные кубические элементарные ячейки ферритной структуры расширяются в тетрагональном направлении за счет принудительно растворённых в них атомов углерода. Тетрагонально расширенная структура решётки представляет собой новый тип микроструктуры, которая называется мартенситом. Под микроскопом мартенсит представляет собой совокупность игольчатых или пластинчатых структур, как это показано на рис. 4:

Тетрагонально расширенная структура решётки представляет собой новый тип микроструктуры, которая называется мартенситом. Под микроскопом мартенсит представляет собой совокупность игольчатых или пластинчатых структур, как это показано на рис. 4:

В качестве закалочных сред чаще выбирают масло и воду. Закалка в масле предпочтительнее, поскольку происходит с меньшей скоростью и снижает риск появления закалочных трещин. Закалку в масло рекомендуют проводить для высоколегированных сталей.

Формирование микроструктуры мартенсита не объясняется диаграммой состояния железо-углерод, поскольку такие диаграммы применяют только к относительно медленным скоростям охлаждения, при которых соблюдается условие термодинамического равновесия в микроструктуре. Вид мартенситной микроструктуры после закалки, легированной стали представлен на рис. 5:

В обычном состоянии материалы содержит значительно меньше атомов углерода, чем элементарные ячейки. Это означает, что не всякая элементарная ячейка подвергается тетрагональному расширению, что приводит к заметному искажению кристаллической решётки. Отличаясь от ферритно-перлитной, искаженная микроструктура мартенсита очень жёсткая, поэтому она препятствует перемещению дислокаций. В результате значительно снижается пластичность стали, а её прочность возрастает.

Отличаясь от ферритно-перлитной, искаженная микроструктура мартенсита очень жёсткая, поэтому она препятствует перемещению дислокаций. В результате значительно снижается пластичность стали, а её прочность возрастает.

Повышенная хрупкость мартенситной структуры нивелирует высокую твёрдость, которая достигнута после закалки, притом, что чистый мартенсит не обладает плоскостями скольжения, из-за чего непригоден для пластического деформирования. Для заэвтектоидных сталей дополнительный цементит по границам зёрен способствует существенному охрупчиванию. По этой причине они для последующего применения непригодны и нуждаются в отпуске.

Отпуск

Отпуском называют повторный нагрев до температур ниже линии GSK, который проводится с целью снижения хрупкости и увеличения вязкости стали. При этом принудительно растворённые в тетрагональном мартенсите атомы углерода частично диффундируют. Поскольку количество тетрагонального мартенсита снижается, то и искажение решётки уменьшается. Несколько падают показатели твёрдости и прочности, но зато возрастает вязкость материала, исчезают внутренние напряжения.

Режим отпуска (определяемый скоростью охлаждения изделия) устанавливают так, чтобы уменьшение показателей твёрдости и прочности хотя и снизились, но всё равно превышали бы аналогичные данные по исходной (перлитной) микроструктуре. После отпуска сталь обычно медленно охлаждают на воздухе.

Влияние скорости охлаждения при отпуске схематически показано на рис. 6:

На микрофотографии рис. 7 показана сталь 45 после отпуска в течение одного часа при 450 °C с последующим охлаждением на воздухе. Игольчатая мартенситная структура уже не так заметна в сравнении с состоянием, показанным на рис. 4.

В зависимости от температуры и времени отпуска можно контролировать показатели твёрдости, прочности и ударной вязкости конкретных марок. В частности, чем выше температура и больше время отпуска, тем интенсивнее растёт ударная вязкость.

Закаленная и отпущенная сталь

Качество C45

Специальная сталь, имеющая хороший компромисс между прочностью и ударной вязкостью.

Химический состав

| С | Мн | Си | Кр | Ni | Пн | ПЭС |

|---|---|---|---|---|---|---|

| 42÷50 | .50÷.80 | – | – | – | P e S ≤ 0,035 |

Механические свойства

| Состояние | Образец Øмм | Re мин. Н/мм 2 Н/мм 2 | Rm Н/мм 2 | А мин. % | KCU мин. Дж | Твердость HB состояние |

|---|---|---|---|---|---|---|

| Закаленный | 16 | 510 | 730÷870 | 14 | 20 | Мягкий отжиг ≤235 |

| Закаленный | 16÷40 | 460 | 690÷830 | 15 | 17,5 | Сотермический отжиг 163÷217 |

| Закаленный | 40÷100 | 410 | 640÷780 | 16 | 15 | Сфероидальный отожженный ≤188 |

| Нормализованный | 16÷100 | 590÷740 | 17 | – | – |

Качество 42CrMo4

Сталь с хорошей прокаливаемостью, не очень чувствительна к перегреву и не подвержена охрупчиванию. Это наиболее часто используемая закаленная и отпущенная сталь из-за ее хорошей стойкости, ковкости и обрабатываемости на станках. Он подходит для всех горячих применений до температуры 500°C, так как устойчив к холодному течению. Он также может быть закален или азотирован на поверхности для повышения износостойкости и усталости деталей, которые не подвергаются слишком высокому удельному давлению. Используется в производстве зубчатых колес, валов и рулевых тяг.

Это наиболее часто используемая закаленная и отпущенная сталь из-за ее хорошей стойкости, ковкости и обрабатываемости на станках. Он подходит для всех горячих применений до температуры 500°C, так как устойчив к холодному течению. Он также может быть закален или азотирован на поверхности для повышения износостойкости и усталости деталей, которые не подвергаются слишком высокому удельному давлению. Используется в производстве зубчатых колес, валов и рулевых тяг.

Химический состав

| С | Мн | Си | Кр | Ni | Пн |

|---|---|---|---|---|---|

| .38÷.45 | .60÷.90 | ≤.40 | .90÷1.20 | – | . 15÷.30 15÷.30 |

Механические свойства

| Состояние | Образец Øмм | Re мин. Н/мм 2 | Rm Н/мм 2 | А мин. % | KCU мин. Дж |

|---|---|---|---|---|---|

| Закаленный | ≤16 | 900 | 1100÷1300 | 10 | 30 |

| Закаленный | 16÷40 | 750 | 1000÷1200 | 11 | 35 |

| Закаленный | 40÷100 | 650 | 900÷1100 | 12 | 35 |

| Закаленный | 160÷250 | 500 | 750÷900 | 14 | 35 |

Качество 39NiCrMo3 – 39NiCrMo3+Pb

Сталь с высокой механической прочностью, ударопрочностью и сопротивлением усталости, отличной твердостью, ударной вязкостью, износостойкостью и термостойкостью (до 400°C), нечувствительна к хрупкости, удовлетворительно работает при температурах ниже 0°С. Она относится к числу специальных сталей, предназначенных для закалки, и является одной из наиболее известных используемых. Он широко используется в автомобильной, машиностроительной и авиационной промышленности благодаря своему сбалансированному составу, предназначенному для обеспечения хорошей прокаливаемости при толщине до 100 мм и хорошей обрабатываемости при отжиге. Поэтому он подходит для деталей, которые очень нагружены, даже динамически на изгиб, кручение, растяжение, усталость и износ, устойчивы к раздавливанию при термообработке, с поверхностной твердостью, близкой к твердости закаленного слоя. Основные области применения: общие трансмиссионные валы: коленчатые валы; шпиндели; полуоси для автомобилей; шатуны; балансировочные колеса; валы-шестерни для большой мощности; впускные клапаны; наконечники и стяжки. Мы даже поставляем 39NiCrMo3+Pbдля немедленной доставки с добавлением свинца, что делает его более пригодным для обработки, поэтому он больше подходит для механической обработки для более быстрого удаления стружки без изменения механических свойств.

Она относится к числу специальных сталей, предназначенных для закалки, и является одной из наиболее известных используемых. Он широко используется в автомобильной, машиностроительной и авиационной промышленности благодаря своему сбалансированному составу, предназначенному для обеспечения хорошей прокаливаемости при толщине до 100 мм и хорошей обрабатываемости при отжиге. Поэтому он подходит для деталей, которые очень нагружены, даже динамически на изгиб, кручение, растяжение, усталость и износ, устойчивы к раздавливанию при термообработке, с поверхностной твердостью, близкой к твердости закаленного слоя. Основные области применения: общие трансмиссионные валы: коленчатые валы; шпиндели; полуоси для автомобилей; шатуны; балансировочные колеса; валы-шестерни для большой мощности; впускные клапаны; наконечники и стяжки. Мы даже поставляем 39NiCrMo3+Pbдля немедленной доставки с добавлением свинца, что делает его более пригодным для обработки, поэтому он больше подходит для механической обработки для более быстрого удаления стружки без изменения механических свойств.

Химический состав

| С | Мн | Си | Кр | Ni | Пн | ПЭС |

|---|---|---|---|---|---|---|

| .38÷.45 | .50÷.80 | .15÷.40 | .60÷1.00 | .70÷1.00 | .15÷.25 | .15÷.25 |

Механические свойства

| Состояние | Образец Øмм | Re мин. Н/мм 2 | Rm Н/мм 2 | А мин. % % | KCU мин. Дж | Твердость HB состояние |

|---|---|---|---|---|---|---|

| Закаленный | 16 | 785 | 980÷1180 | 11 | 30 | Мягкий отжиг ≤240 |

| Закаленный | 16 | 735 | 930÷1130 | 11 | 30 | Изотермический отжиг 180÷240 |

| Закаленный | 40 | 685 | 880÷1080 | 12 | 30 | Сфероидальный отожженный ≤206 |

| Закаленный | 100 | 635 | 830÷980 | 12 | 30 | – |

| Закаленный | 160 ≤250 | 540 | 740÷880 | 13 | 30 | – |

Опыт и профессионализм – это ценности, необходимые для того, чтобы иметь возможность поставлять сталь. Rettacciai отличается шлифовкой прутков, нарезкой в размер и широким ассортиментом товаров на складе.

Rettacciai отличается шлифовкой прутков, нарезкой в размер и широким ассортиментом товаров на складе.

Складское качество:

- Нержавеющая сталь: AISI 303, 304, 316, 416, 420b, 430,431,440c, дуплекс;

- Легкообрабатываемая сталь: 11СМнПб37(АВП), 36СМнПб14(Пр80), 11См37(АВЗ) и др.;

- Конструкционная сталь: Fe360, Fe510;

- Закаленная и отпущенная сталь: C40, C43, C45, 42CrMo4, 39NiCrMo3, 34CrNiMo6 и т. д.;

- Цементируемая сталь: 16CrNi4, 17NiCrMo6-4, 20MnCr5 и т. д.

Стали для закалки и отпуска с хорошей формуемостью

Идеальное сочетание стабильности

Превосходная формуемость в сочетании с высоким содержанием углерода – отличительная черта наших сталей для закалки и отпуска. Эти стали могут подвергаться дополнительной термической обработке заказчиком с целью закалки и отпуска. Стали для закалки и отпуска являются основным материалом для носков защитной обуви или пластин для цепей ГРМ в автомобильных двигателях.

Стали для закалки и отпуска являются основным материалом для носков защитной обуви или пластин для цепей ГРМ в автомобильных двигателях.

Они также очень подходят для тонкой штамповки и обеспечивают чрезвычайно гладкие и точные штампованные поверхности. Наши стали для закалки и отпуска также могут подвергаться склеиванию на последующем этапе обработки, чтобы продлить срок службы инструмента. Есть несколько способов извлечь выгоду из потенциала наших сталей для закалки и отпуска.

Что требуется для ваших проектов?

Стали для закалки и отпуска – EN 10132-2021

Примеры применения сталей для закалки и отпуска

Сталь для закалки и отпуска с отличной формуемостью

Велосипедные цепи для энергетики

Наши стали для закалки и отпуска отличаются исключительной формуемостью и высоким содержанием углерода. Это позволяет легко трансформировать их в пластины и втулки для велосипедных цепей, а последующая термическая обработка делает их чрезвычайно прочными и долговечными.

Учить больше Дополнительные энергетические приложения

Усталостная прочность со сталью для закалки и отпуска

Звенья цепи для промышленного применения

Наши стали для закалки и отпуска сочетают в себе простоту обработки с длительным сроком службы готовой термообработанной детали. Вот почему они часто используются для звеньев в промышленных цепях всех видов, которые, например, должны быть особенно износостойкими, как приводные или зубчатые цепи.

Учить больше Другие промышленные применения

Почти изотропная сталь для закалки и отпуска

Корпус центробежной муфты для промышленного применения

Центробежная муфта позволяет запустить приводной двигатель, например, бензопилы, без нагрузки.

В отличие от сорбита,

полученного после нормализации и

имеющего пластинчатый цементит, после

высокого отпуска цементит приобретает

зернистую форму. Сталь имеет наилучшее

сочетание прочности и пластичности.

Поэтому такой отпуск применяют для

различных деталей из среднеуглеродистых

конструкционных сталей (0,3…0,5 % С),

испытывающих при эксплуатации ударные

нагрузки. Закалку с высоким отпуском

часто называют улучшением.

В отличие от сорбита,

полученного после нормализации и

имеющего пластинчатый цементит, после

высокого отпуска цементит приобретает

зернистую форму. Сталь имеет наилучшее

сочетание прочности и пластичности.

Поэтому такой отпуск применяют для

различных деталей из среднеуглеродистых

конструкционных сталей (0,3…0,5 % С),

испытывающих при эксплуатации ударные

нагрузки. Закалку с высоким отпуском

часто называют улучшением.