Сталь 50 hrc 50: расшифровка, характеристики марки, и сколько процентов составляет углерод в структуре сплава, какая температура (°C) закалки, когда нужна термообработка?

alexxlab | 03.03.2023 | 0 | Разное

Сталь 50: Расшифровка марки | ООО «Сталь-Максимум»

- Главная

- Справочник

- Марки сталей

- 50

|

Марка стали |

Вид поставки Сортовой прокат – ГОСТ 1050-88, ГОСТ 10702–78. |

|||||||||||||||||||||||||||||

|

50 |

||||||||||||||||||||||||||||||

|

Массовая доля элементов, % по ГОСТ 1050–88 |

Температура критических точек, ºС |

|||||||||||||||||||||||||||||

|

С |

Si |

Mn |

S |

P |

Cr |

Ni |

Cu |

As |

N |

Ас1 |

Ас3 |

Аr1 |

Аr3 |

|||||||||||||||||

|

0,47 0,55 |

0,17– 0,37 |

0,50– 0,80 |

≤ 0,040 |

≤ 0,035 |

≤ 0,25 |

≤ 0,30 |

≤ 0,30 |

≤ 0,08 |

≤ 0,008 |

725 |

760 |

690 |

750 |

|||||||||||||||||

|

Механические свойства при комнатной температуре

|

||||||||||||||||||||||||||||||

|

НД |

Режим термообработки |

Сечение, мм |

σ0,2, Н/мм2 |

σВ, Н/мм2 |

δ % |

Ψ, % |

KCU, Дж/см2 |

HRC |

НВ |

|||||||||||||||||||||

|

Операция |

t, ºС |

Охлаждающая среда |

не менее |

|||||||||||||||||||||||||||

|

ГОСТ 1050–88 |

В горячекатаном состоянии |

Не определяются |

≤ 241 |

|||||||||||||||||||||||||||

|

В отожженном состоянии |

≤ 207 |

|||||||||||||||||||||||||||||

|

|

850 |

Воздух |

До 80 Свыше 80 до 250 |

375 375 |

630 630 |

14 12 |

40 35 |

38 38 |

– – |

– – |

||||||||||||||||||||

|

Закалка Отпуск |

810–850 550–600 |

Вода или масло Воздух |

До 16 От 16 до 40 От 40 до 100 |

520 460 400 |

750–900 700–850 650–800 |

13 15 16 |

– – – |

– – – |

50 |

|||||||||||||||||||||

|

ГОСТ 1577–93 |

Лист. |

До 20 Свыше 20 до 32 Свыше 32 до 160 |

– – – |

630 630 630 |

16 14 13 |

– – – |

– – – |

≤ 241 |

||||||||||||||||||||||

|

Лист отожженный или высокоотпущен-ный |

До 20 Свыше 20 до 32Свыше 32 до 160 |

– – – |

580 580 580 |

17 15 14 |

– – – |

– – – |

≤ 207 |

|||||||||||||||||||||||

|

Лист, полоса. Нормализация |

835–865 |

Воздух |

От 16 до 100 От 100 до 160 |

355 320 290 |

600–820 600–820 580–800 |

16 141 16 141 14 121 |

– – – |

– – – |

≤ 241 |

|||||||||||||||||||||

|

Лист, полоса. Закалка Отпуск |

810–840 820–850 540–680 |

Вода Масло Воздух |

До 16 Свыше 16 до 40 Свыше 40 до 100 |

520 460 400 |

750–900 700–850 650–800 |

13 15 16 |

30 35 40 |

– – – |

||||||||||||||||||||||

|

ГОСТ 2284–79 |

Отжиг |

0,1–4,0 |

– |

440–740 |

13 |

– |

– |

|||||||||||||||||||||||

|

50 |

Механические свойства при комнатной температуре |

||||||||||||||||||||||||||||

|

НД |

Режим термообработки |

Сечение, мм |

σ0,2, Н/мм2 |

σВ, Н/мм2 |

δ, % |

Ψ, % |

KCU, Дж/см2 |

HRC |

НВ |

||||||||||||||||||||

|

Операция |

t, ºС |

Охлаждающая среда |

не менее |

||||||||||||||||||||||||||

|

ГОСТ 8479–70 |

Нормализация |

До 100 100–300 |

315 275 |

570 530 |

17 17 |

38 38 |

39 34 |

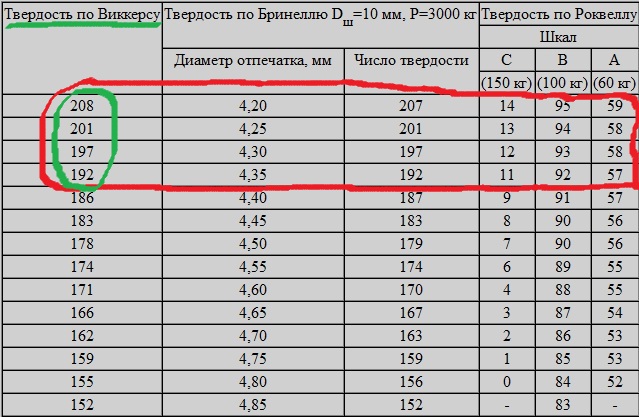

167–207 156–197 |

|||||||||||||||||||||

|

ГОСТ 10234–77 |

Отжиг |

s 0,1–4,0 ширина 0,5–12 |

– |

740 |

10 |

– |

– |

– |

|||||||||||||||||||||

|

ГОСТ 10702–78 |

Термическая обработка |

5–48 |

– |

– |

– |

– |

– |

– |

≤ 217 |

||||||||||||||||||||

|

ГОСТ 16523– 97 |

Термически обработанный горячекатаный лист |

До 2,0 Свыше 2,0 |

– – |

490–720 490–720 |

12 13 |

– – |

– – |

||||||||||||||||||||||

|

Термически обработанный холоднокатаный лист |

До 2,0 Свыше 2,0 |

– – |

490–720 490–720 |

13 14 |

– – |

– – |

|||||||||||||||||||||||

|

ДЦ |

Поверхностная закалка с нагревом ТВЧ и низкий отпуск |

Вода, водный раствор глицерина или масло |

Не определяются |

Повер- хности 40–50 |

– |

||||||||||||||||||||||||

|

1 Поперечные образцы. |

|||||||||||||||||||||||||||||

|

Назначение. Штоки, плунжеры, шестерни, венцы, бандажи, шпиндели, молотки и др. Рабочие валки блюмингов, слябингов, заготовочных, рельсобалочных, крупносортных, несортных, мелкосортных, штрипсовых и проволочных обжимных и сортовых станов, а также рабочие валки всех размеров листовых станов для горячей прокатки металла. Сталь склонна к трещинам при закалке в воде. |

|||||||||||||||||||||||||||||

|

Предел выносливости, Н/мм2 |

Термообработка |

Ударная вязкость, KCU, Дж/см2, при t, ºС |

Термообработка |

||||||||||||||||||||||||||

|

σ-1 |

τ-1 |

+ 20 |

0 |

– 20 |

– 50 |

– 60 |

– 80 |

||||||||||||||||||||||

|

285 |

170 |

Нормализация с 830–860 ºС, отпуск при 600–650 ºС. |

50 |

– |

– |

– |

38 |

– |

Закалка с 850 ºС в масле, отпуск при 450 ºС. |

||||||||||||||||||||

|

80 |

– |

68 |

52 |

– |

– |

Закалка 850 ºС, вода, отпуск 600 ºС. |

|||||||||||||||||||||||

|

Технологические характеристики |

|||||||||||||||||||||||||||||

|

Ковка |

Охлаждение поковок, изготовленных |

||||||||||||||||||||||||||||

|

Вид полуфабриката |

Температурный интервал ковки, ºС |

из слитков |

из заготовок |

||||||||||||||||||||||||||

|

Размер сечения, мм |

Условия охлаждения |

Размер сечения, мм |

Условия охлаждения |

||||||||||||||||||||||||||

|

Слиток Заготовка |

1250–800 1250–800 |

Поковки всех размеров: ответственного назначения |

Нормализация, два переохлаждения, отпуск |

До 400 |

На воздухе |

||||||||||||||||||||||||

|

Остальные поковки: а) до 400, б) 401–800, в) > 800 |

а) на воздухе, б) отжиг низкотемпературный, в) отжиг низкотемпературный, одно переохлаждение |

||||||||||||||||||||||||||||

|

Свариваемость |

Обрабатываемость резанием |

Флокеночувствительность |

|||||||||||||||||||||||||||

|

Трудно свариваемая. Способы сварки: РД и КТ. Необходимы подогрев и последующая термообработка. |

В горячекатаном состоянии при 196–202 НВ и σВ = 650 Н/мм2 К√ = 1,0 (твердый сплав), К√ = 0,7 (быстрорежущая сталь) |

Мало чувствительна |

|||||||||||||||||||||||||||

|

Склонность к отпускной хрупкости |

|||||||||||||||||||||||||||||

|

Не склонна |

|||||||||||||||||||||||||||||

Другие стали углеродистые качественные

Оставьте заявку и получитеактуальные цены и сроки поставки Ответим в течение 15 минут. Предложение будет у вас в течение 24 часов

Отправляя форму, я соглашаюсь с политикой о персональных данных

Доска объявлений | Сталь 50 – характеристика, химический состав, свойства, твердостьСталь 50Общие сведения

Химический состав

Механические свойстваМеханические свойства при повышенных температурах

Механические свойства проката

Механические свойства поковок

Механические свойства в зависимости от температуры отпуска

Механические свойства в зависимости от сечения

Технологические свойства

Температура критических точек

Ударная вязкостьУдарная вязкость, KCU, Дж/см2

Предел выносливости

ПрокаливаемостьЗакалка 840 С. Твердость для полос прокаливаемости HRCэ.

Физические свойства

[ Назад ] | |||||||||||||

Марки стали –

Более подробный обзор некоторых наших марок стали и их характеристик.

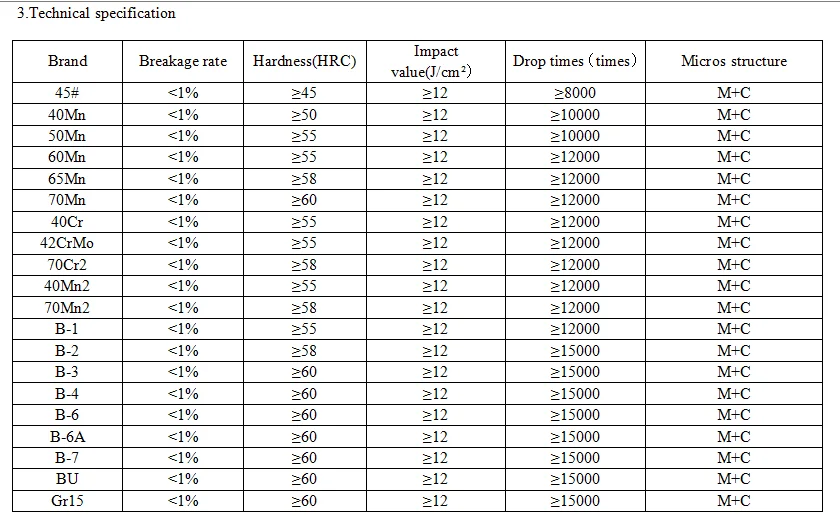

| Сталь Марка | Сопоставимый стандарт AISI/JIS | Закалка | Твердость при доставке HRC | Характеристики | Приложения |

| АССАБ Сталь | |||||

| ИМПАКС 718S | P20 Модифицированный | Предварительно закаленный | 31-36 | Предварительно закаленный тип, высокая чистота с изотропной микроструктурой содержит 1,0% Ni | Высококачественные вкладыши для форм, лучше всего подходят для литья пластмасс из PA,POM, PS, PE, PP, ABS.  |

| ИМПАКС 718H | Предварительно закаленный | 36-42 | |||

| ЭМ38 | — | Предварительно закаленный | 38-44 | Хорошая полируемость, текстурирование, электроэрозионная обработка и обрабатываемость. Однородная твердость | Подходит для пресс-форм для литья пластмасс под давлением, экструзионных головок и резины Пресс-форма |

| СТАВАКС S136 | 420, ЭСР | Полная закалка | 50-52 | Высокая чистота, высокая полируемость до зеркального блеска, хорошая коррозионная стойкость и низкая деформация после термической обработки.  | Высококачественные вкладыши пресс-формы с зеркальной поверхностью и хорошей коррозионной стойкостью , антикоррозийный охлаждающий канал, лучше всего подходит для литье пластмасс из ПВХ, ПП, ЭП, ПК, ПММА, детали машин для пищевой промышленности. |

| СТАВАКС S136H | Предварительно закаленный | 31-36 | |||

| СТАВАКС S136 СУП | 420, ЭСР | Сквозная закалка | 50-52 | Коррозионная стойкость и ударная вязкость лучше, чем у S136 | Подходит для больших пластиковых форм с высокими требованиями к точности |

| STAVAX S136H SUP | Предварительно закаленный | 31-36 | Коррозионная стойкость и ударная вязкость лучше, чем у S136H | .||

| ПОЛМАКС | 420 (ESR+VAR), оптический класс | Полная закалка | 50-52 | Сверхвысокая чистота и крайне низкая сегрегация благодаря двойному процессу переплавки (ESR+VAR). Отличная полируемость для достижения оптических требований. Хорошая коррозионная стойкость и низкая деформация после термической обработки | Высококачественные формы для линз, оптических изделий, компакт-дисков и медицинские приложения |

| КОРРАКС S336 | Нержавеющая сталь специального дисперсионного твердения | Старение | 32 | Отличная коррозионная стойкость, очень хорошая размерная стабильность при старении, хорошая свариваемость | Пресс-формы для литья под давлением агрессивных пластмасс, резины, медицинской и пищевой промышленности и пластмассовых деталей сложной конструкции.  |

| ЭЛМАКС | Специальный порошковый металл | Сквозная закалка | 50-52 | Высокая износостойкость. Высокая коррозионная стойкость. Высокая прочность на сжатие . Меньшая деформация после термической обработки. | Подходит для пластиковых форм, требующих высокой коррозионной стойкости и износостойкости. Подходит для пластиковых форм для инженерных пластиков с добавками, такими как стекловолокно и/или антипирены. пресс-формы для электронного инкапсуляции. Компонент |

| 168 (Рамакс С/Рамакс 2) | 420+S | Предварительно закаленный | 36-41 | Высокая обрабатываемость. Высокая коррозионная стойкость Высокая коррозионная стойкость | Основание пресс-формы с требованием высокой прочности и коррозионной стойкости . Пластиковые формы с коррозионной стойкостью, но не требующие высокой чистоты поверхности. Подходит для светильников в электронной промышленности. |

| ОРВАР 8407 | h23, МИКРОДИЗИРОВАННЫЙ + СОЭ | Сквозная закалка | 50-52 | Инструментальная сталь для горячей обработки с высокой ударной вязкостью и хорошей высокой термостойкость | Литье под давлением, экструзия, холодная зубофрезерная обработка, формы для ПА, ПОМ, ПС, ПЭ, EP-пластики |

| КАЛМАКС 635 | Многофункциональная инструментальная сталь с высокой износостойкостью | Сквозная закалка | 50-52 | Чрезвычайно высокая ударная вязкость и высокая износостойкость, хорошая прокаливаемость и свариваемость по стандарту , хорошая прокаливаемость пламенем и индукционная прокаливаемость до HRC56-60, толщина слоя закалки до 5 мм.  | Высокопрочная пластиковая форма и пресс-форма, подходящие для формования армированных волокном пластиков. |

| ВАНАДИС 10 | Высокоэффективный порошок Металлургическая инструментальная сталь для холодной обработки | Сквозная закалка | 50-52 | Чрезвычайно высокая износостойкость, достаточная ударная вязкость с очень высокой прочностью на сжатие и высокой стабильностью размеров во время термообработки. | Высокоскоростная штамповка Е.И. сердечник и свинцовый каркас. |

| Сталь SSAB | |||||

| Туокс 33 | Предварительно закаленный | 30-36 | Подходит для инструментов и инженерных компонентов .  Обладает хорошей размерной стабильностью Обладает хорошей размерной стабильностью после механической обработки | Высококачественные вкладыши для форм, лучше всего подходят для литья пластмасс из PA,POM, PS, PE, PP, ABS. | |

| Туокс 44 | Предварительно закаленный | 44-50 | Подходит для инструментов и инженерных компонентов . Обладает хорошей размерной стабильностью после механической обработки | Высокая чистота стали дает Toolox 44 очень хорошие возможности полировки, блеска A2 и текстурирования. | |

| DAIDO Сталь | |||||

| PX88 | P20 Модифицированный | Предварительно закаленный | 31-36 | Хорошая свариваемость, специальный легирующий состав для снижения чувствительности из-за трещин в сварном шве.  | Среднесерийная пластиковая форма с хорошей обработкой поверхности. |

| РХ5 | P20 Модифицированный | Предварительно закаленный | 31-36 | Хорошая свариваемость, специальный легирующий состав для снижения чувствительности из-за трещин в сварном шве, хорошая обрабатываемость | Пластиковая форма средней партии |

| НАК55 | Мод. P21+S, ESR | Предварительно закаленный | 40-43 | Предварительно закаленный тип с высокой твердостью, хорошей обрабатываемостью и свариваемостью | Высокоточные пластиковые и резиновые формы. |

| НАК80 | P21 Мод., ESR | Предварительно закаленный | 40-43 | Предварительно закаленный тип с высокой твердостью, хорошей полируемостью , отличной способностью к фототравлению, хорошей электроэрозионной обработкой и свариваемостью | Формы требуют высокой износостойкости и отличной обработки поверхности . |

| S-звезда | SUS 420 J2 Мод., ESR | Предварительно закаленный | 31-36 | Высокая зеркальная полируемость поверхности с коррозионной стойкостью. | Высокоточные пластиковые формы с зеркальной поверхностью .  |

| S-звезда (А) | SUS 420 J2 Мод., ESR | Сквозная закалка | 50-52 | Высокая зеркальная полируемость поверхности с коррозионной стойкостью. Твердость может быть доведена до 50–52 HRC при надлежащей термообработке для улучшения полируемости, износостойкости и/или коррозионной стойкости | Высокоточные пластиковые формы с зеркальной поверхностью отделка. |

| Дх41-С | SKD61 Модифицированный | Сквозная закалка | 50-52 | Хорошие свойства сквозного твердения, особенно для больших форм, отличная стойкость к тепловому удару и термической усталости, хорошая стойкость к тепловой эрозии. | AL, Mg Пресс-формы для литья под давлением, Детали для форм для литья под давлением, Пресс-формы для экструзии алюминиевых штампов, Формы для твердых пластиков. |

| ДГК1 | СКД61 | Сквозная закалка | 50-52 | Хорошие свойства сквозного твердения, хорошая стойкость к тепловому удару и термической усталости, хорошая стойкость к термической эрозии. | Zn, формы для литья под давлением из алюминиевого сплава малого размера, детали для форм для литья под давлением, формы для экструзии алюминиевых штампов, формы для твердого пластика. |

| ГОА | SKS3 Модифицированный | Сквозная закалка | 50-52 | Инструментальная сталь для холодной обработки с высокой прокаливаемостью и износостойкостью | Пуансоны для холодной штамповки и вырубки, ножницы на 9Металлический лист 0010. |

| DC11 | СКД11 | Сквозная закалка | 50-52 | Отличная износостойкость благодаря инструменту для холодной обработки с высоким содержанием хрома сталь | Подходит для холодной экструзии, штампов холодной вытяжки, штамповки и вырубки штампов для нержавеющей стали или металлических листов с высокой твердостью. |

| DC53 | SKD11 Модифицированный | Сквозная закалка | 50-52 | Высокопрочная хромистая инструментальная сталь для холодной обработки, высокая температура 9Отпуск 0010 после термообработки может достигать высокой твердости 62 HRC, особенно хорош для многих работ по резке проволоки EDM, чтобы уменьшить поломку.  | Подходит для штамповки, холодной штамповки, глубокой вытяжки, накатки резьбы , пуансонов для высокоскоростной штамповки, материалов из нержавеющей стали. |

| Финкл | |||||

| Р20 ЧЧ | P20 Модифицированный | Предварительно закаленный | 36-42 | Благодаря специальному регулированию химического состава и хорошему соотношению процесса ковки и ковки механические свойства стали лучше, чем у обычной инструментальной стали AISI P20. | Высококачественные вкладыши для форм, лучше всего подходят для литья пластмасс из PA,POM, PS, PE, PP, ABS. |

| П20 ЛК | P20 Мод. (оптическое качество) (оптическое качество) | Предварительно закаленный | 36-42 | Высокая чистота и меньшая сегрегация достигаются за счет двойного вакуума процессов плавления (VAD + VAR) для получения хорошей полируемости | Подходит для пластиковых форм с оптическими требованиями без , требующих работы с коррозионно-активными пластиками |

| Легкий Ки из специальной стали | |||||

| ЛКМ 638 | Р20 | Предварительно закаленный | 29-32 | Высокая обрабатываемость | Высококачественная основа литейной формы или крупные детали стержня. |

| ЛКМ 2311 | Р20 | Предварительно закаленный | 29-35 | Предварительно закаленная инструментальная сталь для пластиковых форм. | Пресс-формадля высококачественного пластика с длительным периодом производства. |

| ЛКМ 2312 | П20 + С | Предварительно закаленный | 29-35 | Отличная обрабатываемость, наиболее подходит для высокоскоростной объемной обработки . | Пластиковая форма для общего использования и основных деталей |

| ЛКМ 738 | P20 + Ni | Предварительно закаленный | 29-35 | Высококачественная инструментальная сталь с предварительной закалкой, однородная по твердости и с высокой обрабатываемостью | Пресс-форма с высокой прочностью и хорошей отделкой. |

| ЛКМ 738Н | Предварительно закаленный | 36-42 | |||

| ЛКМ838Х | P20 Мод. | Предварительно закаленный | 36-42 | Благодаря специальной корректировке химического состава теплопроводность, обрабатываемость, полируемость и свариваемость LKM838H лучше , чем у обычных инструментальных сталей AISI P20. | Подходит для литья пластмасс из ПА, ПОМ, ПС, ПЭ, ПП, АБС с требованиями высокой твердости, полируемости и износостойкости. |

| ЛКМ818Х | P20 Модифицированный | Предварительно закаленный | 36-42 | Предварительно закаленный тип, высокая чистота с изотропной микроструктурой содержит 1 | Высококачественные вкладыши для пресс-форм, подходящие для литья пластмасс из PA,POM, PS, PE, PP, ABS.  |

| ЛКМ 2711 | P20, Премиум | Предварительно закаленный | 36-43 | Высокая твердость и высокая ударная вязкость | Подходит для средних пластиковых форм, требующих высокой твердости и хорошей ударной вязкости |

| ЛКМ420 | 420 | Сквозная закалка | 50-52 | Хорошая защита от ржавчины. Твердость может быть увеличена до HRC 50–52 для пластиковых форм | .Пластиковая форма с защитой от ржавчины |

| ЛКМ420Х | 420 | Предварительно закаленный | 29-35 | Хорошая защита от ржавчины. | Пластиковая форма с требованием антикоррозионной защиты и формы с требованием коррозионной стойкости |

| ЛКМ 2083 | 420 | Сквозная закалка | 50-52 | Твердость может быть доведена до 50–52 HRC при надлежащей термообработке для улучшения полируемости, износостойкости и/или коррозионной стойкости | Формы из коррозионностойкого пластика. |

| ЛКМ 2083Х | Предварительно закаленный | 29-35 | Предварительно закаленный тип, коррозионная стойкость, высокая полируемость | ||

| ЛКМ 2316А | СУС 420 J2 | Сквозная закалка | 50-52 | Твердость может быть доведена до 47 HRC при надлежащей термической обработке , чтобы получить лучшую износостойкость и коррозионную стойкость, чем в предварительно закаленном состоянии | Пластиковые формы с высокой коррозионной стойкостью. |

| ЛКМ 2316 | Предварительно закаленный | 29-35 | Предварительно закаленный тип, высокая коррозионная стойкость | ||

| ЛКМ 2316ESR | СУС 420 Дж2, ЭСР | Предварительно закаленный | 29-35 | Высокая чистота, высокая коррозионная стойкость | Пресс-формы с высокой коррозионной стойкостью и хорошей полируемостью. |

| ЛКМ h23 | х23 | Сквозная закалка | 50-52 | Хорошая прочность | Подходит для форм из твердого пластика, ползунков, штампов для литья цинка под давлением .  |

| ЛКМ 2343 | х21 | Сквозная закалка | 50-52 | Хорошая жаропрочность и высокая ударная вязкость, хорошая стойкость к тепловым испытаниям | Подходит для литья под давлением для алюминиевых и цинковых сплавов, форм из твердого пластика. |

| ЛКМ 2343 СОЭ | х21 СОЭ | Сквозная закалка | 50-52 | Однородная структура и хорошие изотропные свойства. Хорошая пластиковая форма с высокими требованиями к полировке | Подходит для литья под давлением магния, алюминия и цинка 9сплавы 0010. Хорошо подходит для пластиковых форм с высокими требованиями к полировке. |

| ЛКМ 2344 | х23 | Сквозная закалка | 50-52 | Хорошая жаропрочность, подходит для форм для литья под давлением | Подходит для литья под давлением алюминиевых и цинковых сплавов, форм из твердого пластика. |

| ЛКМ 2344 СОЭ | х23, ЭСР | Сквозная закалка | 50-52 | Однородная структура и хорошие изотропные свойства. Хороший пластик9Форма 0010 с высокими требованиями к полировке | |

| ЛКМ 2344-СУПЕР | h23, МИКРОДИЗИРОВАННЫЙ + СОЭ | Сквозная закалка | 50-52 | Высокая ударная вязкость и хорошая жаропрочность с высокой ударной вязкостью , превышающей 300 Дж | |

| ЛКМ 2510 | О1 | Сквозная закалка | 50-52 | Инструментальная сталь для холодной обработки с высокой прокаливаемостью и износостойкостью | Режущие ножи, штампы для холодной штамповки, вырубки и штамповки. |

| ЛКМ 2379 | Д2 | Сквозная закалка | 50-52 | Высокохромистая инструментальная сталь для холодной обработки с хорошей ударной вязкостью. | Подходит для холодной экструзии и формовки, холодной вытяжки, штамповки и вырубки листового металла высокой твердости и листа из нержавеющей стали. |

| ЛКМ 2767 | 6F7 (высокопрочная универсальная инструментальная сталь) | Сквозная закалка | 50-52 | Высокая прочность и ударная вязкость, может быть закалена до HRC 50~54. | Подходит для резки и вырубки листового металла толщиной 10 мм или более |

| Синто | |||||

| PORCERAX II PM – 35 | Спекание силового металлургического пористого материала | Предварительно закаленный | 38-43 | Высококачественный проницаемый пористый материал предварительно отвержденного типа с высокой коррозионной стойкостью , высокой обрабатываемостью и возможностью электроэрозионной обработки (поставляется с размерами пор 7 и 20 мкм) | пресс-формы для высококачественных пластиковых или литьевых деталей с тонкой стенкой или сложной структурой.  Устранение проблем с качеством и производительностью Устранение проблем с качеством и производительностью из-за захвата газа во время литья под давлением. |

| США Щетка Wellman Медно-бериллиевый сплав | |||||

| МОЛДМАКС 40 | – | Старение | 36-42 | Высокопрочный бериллиевый медный сплав, очень высокая теплопроводность , эффективно сокращает цикл формования. | Лучше всего подходит для литейного стержня и вкладыша, требующих быстрого охлаждения . |

| Электроэрозионная медь | |||||

| К1100П | ДЖИС х4100 | – | Чрезвычайно высокая чистота, хорошая электропроводность, высокая обрабатываемость , низкая термическая деформация | Медный электрод EDM. | |

| США ALCOA Алюминиевый сплав | |||||

| 6061-T6/T651/T6511 | – | Старение | Алюминиевый сплав с хорошей коррозионной стойкостью, отличными характеристиками соединения и анодированием | Термоформование, выдувное формование, ультразвуковая сварка и детали машин. | |

| Алюминиевый сплав высокой твердости SWISS ALCAN | |||||

| ЦЕРТАЛЬ 7022-T651/T652 | AlZnMgCu0,5 | Старение | 7 | Высокая прочность, высокая твердость, хорошая обрабатываемость | Литье пластмасс под давлением, выдувное формование, ультразвуковая сварка и детали машин |

| Китай высококачественная пластиковая пресс-форма из стали | |||||

| WY718 | P20+Ni | Предварительно закаленный | 29-35 | Предварительно закаленная сталь для пресс-форм | Форма Основание и основная часть пластиковой формы |

| WY2311 | Р20 | ` | 29-35 | Предварительно закаленная сталь для пресс-форм | Форма Основание и основная часть пластиковой формы |

| Высококачественная простая углеродистая сталь | |||||

| S50C – S55C | 1050 – 1055 | 7-20. | |||

Поковки – ГОСТ 8479–70, ТУ 108.11.905–87. Лист – ГОСТ 1577–93, ГОСТ 16523–97. Лента – ГОСТ 2284–79, ГОСТ 10234–77. Полоса – ГОСТ 1577–93.

Поковки – ГОСТ 8479–70, ТУ 108.11.905–87. Лист – ГОСТ 1577–93, ГОСТ 16523–97. Лента – ГОСТ 2284–79, ГОСТ 10234–77. Полоса – ГОСТ 1577–93.  Без термообработки, после контролируемой прокатки или нормализован-ный

Без термообработки, после контролируемой прокатки или нормализован-ный

Скорость деформирования 5 мм/мин. Скорость деформации 0,002 1/с.

Скорость деформирования 5 мм/мин. Скорость деформации 0,002 1/с.

Закалка 840 °С, вода

Закалка 840 °С, вода Отпуск 580-600 °С, воздух.

Отпуск 580-600 °С, воздух. Сечения до 400 мм охлаждаются на воздухе.

Сечения до 400 мм охлаждаются на воздухе. Отпуск 600 С

Отпуск 600 С Отпуск 630 С.

Отпуск 630 С.  5

5 электросопротивление (p, НОм · м)

электросопротивление (p, НОм · м) 2

2