Сталь 65: Конструкционная сталь характеристики, свойства

alexxlab | 26.02.2023 | 0 | Разное

Марка стали 65 характеристики, расшифровка, применение, твердость, термообработка, закалка и отпуск, химический состав

Содержание

- 1 Заменитель

- 2 Иностанные аналоги

- 3 Вид поставки

- 4 Расшифровка

- 5 Характеристики и применение

- 6 Химический состав, % (ГОСТ 14959-79)

- 7 Химический состав, % (ГОСТ 14959-2016)

- 8 Химический состав стали 65 предназначенной для изготовления патентированой проволоки (ГОСТ 14959-2016)

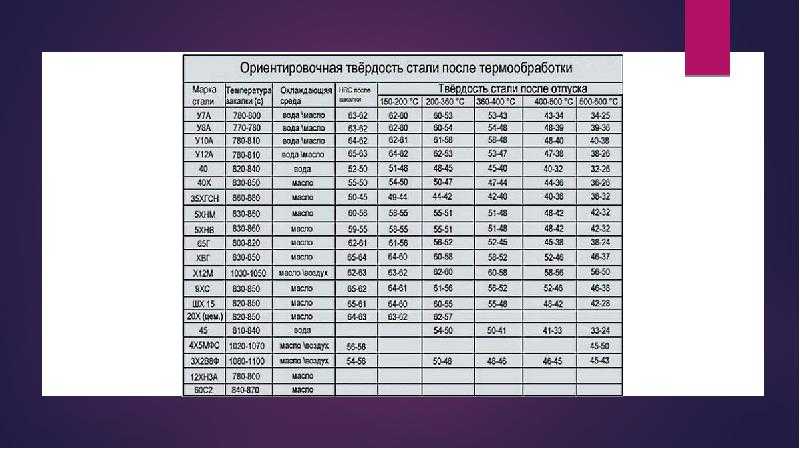

- 9 Термическая обработка стали марки 65

- 10 Температура критических точек, °C

- 11 Твердость металлопродукции в состоянии поставки (ГОСТ 14959-2016)

- 12 Механические свойства металлопродукции при испытании на растяжение (ГОСТ 14959-2016)

- 13 Механические свойства

- 14 Механические свойства в зависимости от температуры отпуска

- 15 Механические свойства при повышенных температурах

- 16 Предел выносливости

- 17 Ударная вязкость стали марки 65 при повышенной и пониженной температуре

- 18 Технологические свойства

- 19 Прокаливаемость

- 20 Коэффициент линейного расширения α*106 в интервалах температур

- 21 Теплоемкость стали кал/Г*град

- 22 Узнать еще

Заменитель

Стали 60, 65Г, 70.

Иностанные аналоги

| Германия (DIN) | Ck67 |

| Евронормы (EN) | 1.1231 |

Вид поставки

- Сортовой прокат, в том числе фасонный: ГОСТ 14959-79, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88, ГОСТ 74190.0-90, ГОСТ 7419.1-90, ГОСТ 7419.3-90, ГОСТ 7419.5-90 — ГОСТ 7419.8-90.

- Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78.

- Шлифованный пруток и серебрянка ГОСТ 14955-77, ГОСТ 7419.0-90, ГОСТ 7419.1-90, ГОСТ 7419.3-90, ГОСТ 7419.5-90 — ГОСТ 7419.8-90.

- Лента ГОСТ 1530-78, ГОСТ 2284-79.

- Полоса ГОСТ 103-76, ГОСТ 4405-75, ГОСТ 1577-93, ГОСТ 82-70, ГОСТ 7419.2-90, ГОСТ 7419.4-90.

- Поковка и кованая заготовка ГОСТ 1133-71.

- Проволока ГОСТ 9389-75.

- Лист толстый ГОСТ 1577-93, ГОСТ 19903-74.

Расшифровка

Цифра 65 обозначает, что среднее содержание углерода в стали составляет 0,65%.

Характеристики и применение

Сталь 65 является конструкционной рессорно-пружинной нелегированной специальной сталью обладает высокими прочностными и упругими свойствами и применяется для изготовления деталей от которых требуются повышенные прочностные и упругие свойства, износостойкость, деталей, работающих в условиях трения при наличии высоких статических и вибрационных нагрузок:

- рессор,

- пружин,

- пружин клапанов автомобилей,

Химический состав, % (ГОСТ 14959-79)

| C | Mn | Si | Cr | S | P | Cu | Ni |

| не более | |||||||

| 0,62-0,70 | 0,50-0,80 | 0,17-0,37 | 0,25 | 0,035 | 0,035 | 0,20 | 0,25 |

Химический состав, % (ГОСТ 14959-2016)

| Массовая доля элементов, % | ||||||||

| C | Si | Mn | Cr | V | W | Ni | B | Cu, не более |

| 0,62-0,70 | 0,17-0,37 | 0,50-0,80 | Не более 0,25 | — | — | Не более 0,25 | — | 0,20 |

ПРИМЕЧАНИЕ.

Химический состав стали 65 предназначенной для изготовления патентированой проволоки (ГОСТ 14959-2016)

| Массовая доля элементов, % | |||||

| C | Si | Mn | Cr | Ni | Cu |

| Не более | |||||

| 0,62-0,70 | 0,17-0,37 | 0,30-0,60 | 0,15 | 0,150,20 | |

Термическая обработка стали марки 65

| Операция | Температура в °С | Охлаждающая среда |

| Отжиг | 810-860 | Атмосфера печи |

| Нормализация | 820-860 | Воздух |

| Высокий отпуск | 680-720 | |

| Закалка | 780-830 | Масло или вода |

| Отпуск | На требуемую твердость | |

| Патентирование | 850-870 |

Температура критических точек, °C

| Ac1 | Ас3 | Аr3 | Аr1 | Mн |

| 727 | 752 | 730 | 696 | 285 |

Твердость металлопродукции в состоянии поставки (ГОСТ 14959-2016)

| Твердость металлопродукции, НВ, не более | |

| категории 1Б, 2Б, 3Б, 4Б, 3Г, 3Д, 3Е | термически обработанной (категории 1А, 2А, 3А, 3Б, 4А) |

| 255 | 229 |

ПРИМЕЧАНИЕ: При изготовлении металлопродукции без термической обработки допускаются отклонения по твердости:

- для металлопродукции в мотках + 10 НВ;

- для металлопродукции полосовой +40 НВ.

Механические свойства металлопродукции при испытании на растяжение (ГОСТ 14959-2016)

| Рекомендуемый режим термической обработки образцов | Механические свойства, не менее | ||||||

| Закалка | Отпуск | ||||||

| Температура нагрева, °C | Среда охлаждения | Температура нагрева,°C | Среда охлаждения | Предел текучести σт, Н/мм2 | Временное сопротивление σв, Н/мм2 | Относительное удлинение δ,% | Относительное сужение ψ, % |

| 830 | Масло | 470 | Воздух | 785 | 980 | 10 | 35 |

ПРИМЕЧАНИЕ:

- Механические свойства металлопродукции при испытании на растяжение, определяются на продольных термически обработанных образцах.

- Термическую обработку производят на образцах, предназначенных для механических испытаний, с припуском под шлифовку.

- При рекомендуемой термической обработке допускаются отклонения по температуре:

- закалки ±15 °C;

- отпуска ±50 °C.

- Нормы относительного сужения приведены только для круглых образцов.

- Нормы механических свойств относятся к образцам, отобранным от металлопродукции диаметром или толщиной до 80 мм включ. При испытании металлопродукции диаметром или толщиной свыше 80 до 150 мм включ допускается уменьшение относительного удлинения на 2 % (абс.), относительного сужения на 5 % (абс.) по

сравнению с нормами, указанными в таблице. При испытании металлопродукции диаметром или толщиной более 150 мм допускается уменьшение относительного удлинения на 3 % (абс.), относительного сужения на 10 %

(абс.) по сравнению с нормами, указанными в таблице. Нормы механических свойств металлопродукции диаметром или толщиной более 100 мм, при контроле на образцах, изготовленных из перекатанной или перекованной

заготовки стороной квадрата от 90 до 100 мм, должны соответствовать нормам, указанным в таблице.

Механические свойства

| Источник | Состояние поставки | Сечение, мм | σ0,2, МПа | σв, МПа | δ5 (δ4), % | ψ, % |

| не менее | ||||||

| ГОСТ 4543-71 | Сталь категорий:

Закалка с 830°C в масле; | 785 | 980 | 10 | 35 | |

| ГОСТ 2284-79 | Лента холоднокатаная отожженная | 0,1-4 | — | 450-750 | (10) | — |

| Справочник по машиностроительным материалам. Том 1 (Погодина-Алексеева) | охл. на воздухе; отжиг при 820°C | — | 415 | 820 | (19) | 33 |

| — | 415 | 810 | (22) | 33 | ||

Механические свойства в зависимости от температуры отпуска

| tотп, °С | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | Твердость HRCэ |

| 400 | 810 | 1220 | 5 | — | 45 |

| 500 | 760 | 1130 | 13 | 40 | 32 |

| 600 | 650 | 930 | 18 | 52 | 23 |

ПРИМЕЧАНИЕ. Закалка с 800°C в масле (сечение 12 мм).

Закалка с 800°C в масле (сечение 12 мм).

Механические свойства при повышенных температурах

| tисп, °C | σв, МПа | δ5, % | ψ, % | Твердость HB |

| 100 | 690 | 16 | — | 45 |

| 200 | 640 | 14 | 19 | 185 |

| 300 | 730 | 18 | 20 | 185 |

| 400 | 600 | 22 | 25 | 170 |

| 500 | 450 | 27 | 35 | 140 |

| 600 | 280 | 33 | 50 | 120 |

ПРИМЕЧАНИЕ. Закалка с 800°C в масле; отпуск при 600-620°C.

Предел выносливости

| Характеристики прочности | σ-1, МПа, не менее |

| σ0,2=350 МПа; σв=770 МПа | 296 |

| σв=840 МПа | 466 |

ПРИМЕЧАНИЕ. Образцы диаметром 15 мм.

Образцы диаметром 15 мм.

Ударная вязкость стали марки 65 при повышенной и пониженной температуре

| Температура испытания в °С | Ударная вязкость в кГм/см2 | Ударная вязкость в кГм/см2 | |||

| Образцы без надреза | Образцы с надрезом | Образцы без надреза | Образцы с надрезом | ||

| 600 | >29,87 | 6,94 | 20 | >13,65 | 0,65 |

| 515 | >29,87 | 7,07 | -20 | 4,90 | 0,56 |

| 400 | >29,87 | 5,43 | -100 | 2,09 | 0,49 |

| 310 | — | -3,53 | -160 | — | — |

| 200 | >29,87 | 1,50 | -183 | 1,69 | — |

| 100 | >21,74 | 0,52 | |||

ПРИМЕЧАНИЕ:

- Состав стали: 0,64% С; 0,90% Мn; 0,54% Si.

- Закалка с 800° С в масле. Отпуск при 400° С.

Технологические свойства

| Температура ковки, °С | начала 1230, конца 830. Охлаждение на воздухе. |

| Свариваемость | не применяется для сварных конструкций |

| Обрабатываемость резанием | Kv тв.спл. = 1,0 и Kv б.ст. = 0,9 в горячекатанном состоянии при НВ 166-170 и σв=690 МПа. |

| Флокеночувствительность | повышенно чувствительна. |

| Склонность к отпускной хрупкости | не склонна. |

Прокаливаемость

| Твердость HRCэ на расстоянии от торца, мм (закалка с 810°C) | |||||||||

| 2,5 | 5 | 7,6 | 10 | 15 | 20 | 25 | 30 | 35 | 45 |

| 61 | 38 | 36,5 | 35,5 | 34 | 32 | 30,5 | 29 | 27,5 | 24 |

Коэффициент линейного расширения

α*106 в интервалах температур| 20-50°С | 10,74 |

| 20-100°С | 11,04 |

| 20-150°С | 11,34 |

| 20-200°С | 11,57 |

| 20-250°С | 11,88 |

| 20-300°С | 12,31 |

| 20-350°С | 12,74 |

| 20-400°С | 13,16 |

| 20-450°С | 13,42 |

| 20-500°С | 13,84 |

| 20-550°С | 13,93 |

| 20-600°С | 14,20 |

| 20-650°С | 14,52 |

| 20-700°С | 14,65 |

| 20-800°С | 14,68 |

| 20-900°С | 13,87 |

| 20-1000°С | 14,76 |

| 20-1100°С | 15,0 |

ПРИМЕЧАНИЕ. Коэффициент линейного расширения указан для стали, содержащей 0,65% С; 0,12% Mn; 0,09% Si; 0,01% Р; 0,03% S.

Коэффициент линейного расширения указан для стали, содержащей 0,65% С; 0,12% Mn; 0,09% Si; 0,01% Р; 0,03% S.

Теплоемкость стали кал/Г*град

| 300°С | 0,138 |

| 400°С | 0,158 |

| 500°С | 0,195 |

| 550°С | 0,210 |

| 600°С | 0 231 |

| 650°С | 0,445 |

| 660°С | 0,838 |

| 675°С | 0,195 |

ПРИМЕЧАНИЕ. Теплоемкость указана для стали, содержащей 0,67% С; 0,31% Mn; 0,078% Si; 0,12% Р; 0,25% S.

Наборы спиральных сверл по дереву, сталь 65

Преимущества

Описание

Жесточайший контроль качества и использование самых современных технологий производства обеспечивают стабильное качество инструмента ЗУБР

Применение

для сверления глухих и сквозных отверстий в древесине, фанере, ДСП, клееных щитах и пластмассе электродрелями и шуруповертами.

Техническая информация

| Артикул | |||

|---|---|---|---|

| Количество сверл в наборе, шт | 7 | 5 | 8 |

| Заточка | М – образная | М – образная | М – образная |

| Материал | сталь 60Ck | сталь 60Ck | сталь 60Ck |

| Тип хвостовика | Цилиндрический хвостовик | Цилиндрический хвостовик | Цилиндрический хвостовик |

| Покрытие | парооксидирование | парооксидирование | парооксидирование |

| Комплектация | |||

| Сверла, входящие в набор | 7 3. 5, 4.5, 5.5, 6.5, 7.5, 8.5, 9.5 5, 4.5, 5.5, 6.5, 7.5, 8.5, 9.5 | 5 4, 5, 6, 8, 10 мм | 8 3, 4, 5, 6, 7, 8, 9, 10 мм |

Сопутствующие товары

Сверла по дереву

Шурупы

Что такое сталь 65мн? – Обзор углеродистой стали 65Mn

Если вы когда-нибудь покупали мачете или нож из высокоуглеродистой стали 65MN, я уверен, вам было бы интересно, что это за сталь? Это хорошо для моего ножа? насколько это сложно? каков его химический состав? И другие вопросы…

Ну, у меня был такой же опыт, и я решил провести некоторые исследования, и, конечно же, я получил некоторую полезную информацию, которой я поделюсь с вами в этом сообщении в блоге, так что, если вам все еще интересно в 65 MN STEEL вы находитесь в правильном месте!

Содержание

Что такое сталь 65 МН?

65 Mn пружинная Сталь – низколегированная углеродистая сталь, известна для изготовления ножей и ножей-мачете, плоских пружин малого сечения, круглых пружин, часовых механизмов. Углеродистая сталь делает ее твердой, но имеет более низкий уровень коррозионной стойкости.

Углеродистая сталь делает ее твердой, но имеет более низкий уровень коррозионной стойкости.

65 Состав стали MN

- 0,65% от Углерод : Повышает твердость и износостойкость/коррозионную стойкость, но большое количество снижает прочность.

- 0,20% от Хром : Для прочности на растяжение и удержания кромки, а также для повышения коррозионной стойкости и износостойкости.

- 1% от Марганец : Повышает твердость и хрупкость.

- 0,3% Кремний : Повышает прочность.

- 0,04% от Фосфор : Повышает прочность.

- 0,05% от Сера : Повышает обрабатываемость.

Как видите, сталь 65 Mn состоит из смеси углерода, хрома и марганца, что делает ее пружинным сплавом.

Насколько прочна сталь 65 МН? – Твердость стали 65 МН

С закалочной способностью 28-34 HRC , 65 Mn – это твердая сталь.

Если вы хотите узнать больше о значении терминов «HRC» или «твердость по Роквеллу», прочитайте этот пост в блоге.

65 МН свойства стали

В соответствии с химическим составом и HRC стали, 65 MN Сталь имеет следующие характеристики:

65 MN Сохранение кромки: При максимальной твердости 34HRC сталь обладает хорошей твердостью, поэтому хорошее удержание края.

65 МН Коррозионная стойкость: Не очень хорошая коррозионная стойкость, всего 0,2% хрома.

65 МН Износостойкость: Эта сталь с содержанием углерода 0,65% обеспечивает хорошую износостойкость.

65 MN Острота: Правило гласит, что чем тверже сталь, тем сложнее ее заточить , 65MN — это твердая сталь, которую не так-то просто заточить.

65 МН Прочность: Высокая прочность благодаря смеси углерода, хрома и марганца.

Эквивалент стали 65 МН

Ближайшей сталью к стали 65 МН будет 5160 . Обе они представляют собой смесь углерода, марганца и хрома, они обладают хорошей твердостью и хорошей прочностью, и обе они попадают в категорию тот же ценовой диапазон.

Подходит ли сталь 65 МН для ножей?

Ответ: да, сталь 65MN отлично подходит для ножей, нож 65Mn – твердый и прочный нож, будет отличным выбором для дубинки, EDC, но это будет плохой выбор, если вы будете использовать его в влажной среде из-за низкой коррозионной стойкости.

Итак, если вы охотник, рыбак или повар, я бы не рекомендовал нож из стали 65Mn.

Лучшие ножи 65 MN: Kershaw Camp 14 (1076) Обзор

((См. больше фотографий))

Нож-мачете из пружинной стали из Kershaw — отличный выбор, если вы любите ножи-мачете. Это 14-дюймовое лезвие из стали 65Mn с черным порошковым покрытием, очень прочное. Нож отлично подходит для охотников, им достаточно тяжело прорезать кусты, лианы, тропы, компост. Отличный выбор для охотников, ландшафтных дизайнеров, фермеров и выживших.

Это 14-дюймовое лезвие из стали 65Mn с черным порошковым покрытием, очень прочное. Нож отлично подходит для охотников, им достаточно тяжело прорезать кусты, лианы, тропы, компост. Отличный выбор для охотников, ландшафтных дизайнеров, фермеров и выживших.

Поставляется с литым чехлом для защиты.

Проверить цену на Amazon

Сталь 65mn по сравнению со сталью 1095

Как видите, сталь 1095 Steel очень близка к стали 65mn по прочности, коррозионной стойкости, удержанию режущей кромки, и обе они легко затачиваются

Заключение

2

Этот вывод предназначен для пользователей ножей. Если вы ищете твердую и прочную сталь по низкой цене для своего ножа, 65 Mn – это отличный выбор, вы можете быть уверены, что ваш нож справится со своей задачей, особенно для больших ножей, но для тех, кто хочет использовать свой нож во влажном состоянии, я бы не рекомендовал эту сталь из-за ее низкой коррозионной стойкости (если только вы не готовы ухаживать за своим ножом после каждого использования, следя за тем, чтобы он оставался сухим и чистым). .

.

A572 Стальной лист класса 42, 55, 60, 65

Магазин будет работать некорректно, если файлы cookie отключены.

Вероятно, в вашем браузере отключен JavaScript. Для наилучшего взаимодействия с нашим сайтом обязательно включите Javascript в своем браузере.

Переключить навигацию

1.800.621.4366

Язык

Поиск

Поиск

Меню

Счет

Настройки

Язык

ASTM A572 используется в различных конструкциях и доступен в пяти классах: 42, 50, 55, 60 и 65.

Что такое стальной лист A572? Стальной лист

ASTM A572 — популярный сорт высокопрочной низколегированной (HSLA) стали, который обычно используется в конструкционных приложениях. Сталь A572 содержит химические сплавы, которые повышают твердость материала и способность выдерживать вес, и этот материал легче по сравнению с марками стали с аналогичным составом.

Существует пять различных марок листовой стали A572: марка 42, марка 50, марка 55, марка 60 и марка 65. Каждая из этих марок имеет небольшие различия в механических свойствах и химическом составе, что может сделать их более подходящими для определенных целей. Приложения. Однако A572-50 является наиболее распространенным сортом A572.

Обзор:- Популярный сорт стального листа, используемый для различных структурных применений, включая мосты, здания, строительное оборудование, грузовые автомобили, машины, запчасти для грузовиков и опоры электропередач.

- Доступен в пяти классах: 42, 50, 55, 60 и 65.

- Доступны стандартные и тяжелые (3 дюйма и более) толщины листа.

- Может быть сертифицирован по нескольким стандартам в отчете о заводских испытаниях, но гарантирует соответствие стандартам ASTM A572.

- Некоторые сплавы доступны для покупки онлайн через Leeco Pro. Нажмите здесь, чтобы войти, или свяжитесь с нами, чтобы узнать больше.

Leeco ® Steel имеет следующие стандартные размеры в наших дистрибьюторских центрах, но другие размеры могут быть доступны по специальному заказу.

| МАРКА | ТОЛЩИНА | ШИРИНА | ДЛИНА |

| Класс 42 | 4–6 дюймов | 48–120 дюймов | До 480 дюймов |

| 50 класс | 3/16″ – 4″ | 48–120 дюймов | До 480 дюймов |

| 55 класс | 3/16″ – 1 1/2″ | 48–120 дюймов | До 480 дюймов |

| 60 класс | 3/16″ – 1 1/4″ | 48–120 дюймов | До 480 дюймов |

| 65 класс | 3/16″ – 1 1/4″ | 48–120 дюймов | До 650 дюймов |

Преимущества A572

Листовая сталь A572 легкая, но при этом обладает высокой прочностью, пластичностью и обрабатываемостью, что делает ее идеальной для использования в строительных конструкциях. Эти свойства делают A572 относительно простым для формирования различных конструкций, сохраняя при этом способность выдерживать большие напряжения и нагрузки. A572 также является одним из самых экономичных сортов толстолистовой стали.

Эти свойства делают A572 относительно простым для формирования различных конструкций, сохраняя при этом способность выдерживать большие напряжения и нагрузки. A572 также является одним из самых экономичных сортов толстолистовой стали.

Эквивалентные сорта листа A572

Химический состав и механические свойства листа из стали A572 регулируются нормами ASTM. Хотя правила ASTM широко распространены во всем мире, в некоторых странах или проектах могут потребоваться стальные листы, соответствующие другим стандартам. Для проектов, требующих стального листа стандарта EN, S355 можно использовать вместо A572, поскольку эти марки обычно считаются эквивалентными.

Хотя это и не точные эквиваленты, другие сорта мягкого углерода или пластины HSLA, такие как ASTM A36, также могут подходить для аналогичных применений, поскольку эти сорта часто имеют схожие химические и механические свойства.

Промышленность и применение

Стальной лист A572 обычно используется в различных конструкциях из-за его способности выдерживать большой вес, при этом будучи относительно легким и поддающимся механической обработке. Некоторые из наиболее распространенных инфраструктурных приложений для пластин A572 включают строительство мостов и строительство зданий.

Некоторые из наиболее распространенных инфраструктурных приложений для пластин A572 включают строительство мостов и строительство зданий.

Хотя лист A572 чаще всего используется в секторе инфраструктуры, он также широко используется в других отраслях, включая:

- Энергетика, для использования при строительстве опор ЛЭП

- Строительство для использования в производстве строительного оборудования

- Промышленное производство для использования в производстве деталей машин и грузовиков

- Применение дорожных плит

Свойства материала

Следующие свойства материала являются спецификациями ASTM и будут подтверждены в отчете о заводских испытаниях.

Марка | Предел текучести (тыс.фунтов на кв. дюйм) | Прочность на растяжение (тыс.фунтов на кв. дюйм) | Мин. |

42 | 42 | 60 | 20 |

50 | 50 | 65 | 18 |

55 | 55 | 70 | 17 |

60 | 60 | 75 | 16 |

65 | 65 | 80 | 15 |

Химический состав

Следующие свойства состава являются спецификациями ASTM для марок A572.

| 42 класс | + |

Класс 42 | |

Углерод макс. | 0,21% |

Марганец макс. | 1,35% |

Фосфор макс. | 0,030% |

Сера макс. | 0,030% |

Кремний толщиной до 1 1/2″, макс. | 0,40% |

Кремний толщиной более 1 1/2 дюйма | 0,15-0,40% |

| Класс 50 | + |

Класс 50 | |

Углерод макс. | 0,23% |

Марганец макс. | 1,35% |

Фосфор макс. | 0,030% |

Сера макс. | 0,030% |

Кремний толщиной до 1 1/2 дюйма. Макс. | 0,40% |

Кремний толщиной более 1 1/2 дюйма | 0,15-0,40% |

| Класс 55 | + |

Класс 55 | |

Углерод макс. | 0,25% |

Марганец макс. | 1,35% |

Фосфор макс. | 0,030% |

Сера макс. | 0,030% |

Кремний толщиной до 1 1/2″, макс. | 0,40% |

Кремний толщиной более 1 1/2 дюйма | 0,15-0,40% |

| 60 класс | + |

Класс 60 | |

Углерод макс. | 0,26% |

Марганец макс. | 1,35% |

Фосфор макс. | 0,030% |

Сера макс. | 0,030% |

Кремний макс. | 0,40% |

| Сорт 65 ≤1/2 дюйма толщиной | + |

Сорт 65 ≤1/2 дюйма толщиной | |

Углерод макс. | 0,26% |

Марганец макс. | 1,35% |

Фосфор макс. | 0,030% |

Сера макс. | 0,030% |

Кремний макс. |

/kaban-1m-(4)-65g.jpg)

8 дюймов Удлинение %

8 дюймов Удлинение %