Сталь аустенитная это: Аустенитные стали

alexxlab | 11.04.2023 | 0 | Разное

Что такое аустенитная нержавеющая сталь: описание и особенности

Аустенитные стали имеют ряд особых преимуществ и могут применяться в рабочих средах, отличающихся значительной агрессивностью. Без таких сплавов не обойтись в энергетическом машиностроении, на предприятиях нефтяной и химической промышленности.

- Описание и характеристики

- Сплавы, устойчивые к коррозии и перепадам температур

- Свойства термической обработки

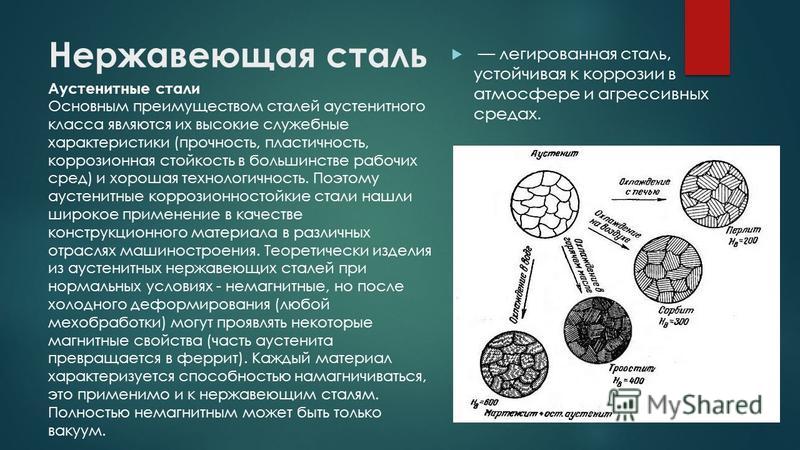

Аустенитные стали — это стали с высоким уровнем легирования, при кристаллизации образуется однофазная система, характеризуемая кристаллической гранецентрированной решеткой. Такой тип решеток не меняется даже под воздействием очень низких температур (около 200 градусов Цельсия). В отдельных случаях имеется еще одна фаза (объем в сплаве не превышает 10 процентов). Тогда решетка получится объемноцентрированной.

Описание и характеристики

Стали разделяют на две группы относительно состава их основы и содержания легирующих элементов, таких как никель и хром:

- Композиции, в основе которых содержится железо: никель 7%, хром 15%; общее количество добавок — до 55%;

- Никелевые и железоникелевые композиции.

В первой группе содержание никеля начинается от 55% и больше, а во второй — от 65 и больше процентов железа и никеля в соотношении 1:5.

В первой группе содержание никеля начинается от 55% и больше, а во второй — от 65 и больше процентов железа и никеля в соотношении 1:5.

Благодаря никелю можно добиться повышенной пластичности, жаропрочности и технологичности стали, а с помощью хрома — придать требуемую коррозийность и жаростойкость. А добавление других легирующих компонентов позволит получать сплавы с уникальными свойствами. Компоненты подбирают в соответствии со служебным предназначением сплавов.

Для легирования преимущественно используют:

- Ферритизаторы, стабилизирующие структуру аустенитов: ванадий, вольфрам, титан, кремний, ниобий, молибден.

- Аустенизаторы, представленные азотом, углеродом и марганцем.

Все перечисленные компоненты расположены не только в избыточных фазах, но и в твердом растворе из стали.

Сплавы, устойчивые к коррозии и перепадам температур

Широкий спектр добавок позволяет создать особые стали, которые будут применены для изготовления компонентов конструкций и будут работать в криогенных, высокотемпературных и коррозионных условиях. Поэтому составы разделяют на три типа:

Поэтому составы разделяют на три типа:

- Жаропрочные и жаростойкие.

- Стойкие к коррозии.

- Устойчивы к воздействию низких температур.

Жаростойкие сплавы не разрушаются под влиянием химикатов в агрессивных средах, могут использоваться при температуре до +1150 градусов. Из них изготавливают:

- Элементы газопроводов;

- Арматуру для печей;

- Нагревательные компоненты.

Жаропрочные марки на протяжении длительного времени могут оказывать сопротивление нагрузкам в условиях повышенных температур, не теряя высоких механических характеристик. При легировании используются молибден и вольфрам (на каждое дополнение может отводиться до 7%). Для измельчения зерен в небольших количествах применяется бор.

Аустенитные нержавеющие стали (стойкие к коррозии) характеризуются незначительным содержанием углерода (не более 0,12%), никеля (8−30%), хрома (до 18%). Проводится термическая обработка (отпуск, закалка, отжиг). Она важна для изделий из нержавейки, ведь дает возможность хорошо держаться в самых разных агрессивных средах — кислотных, газовых, щелочных, жидкометаллических при температуре 20 градусов и выше.

У хладостойких аустенитных композициях содержится 8−25% никеля и 17−25% хрома. Применяют в криогенных агрегатах, но стоимость производства существенно возрастает, потому используются очень ограниченно.

Свойства термической обработки

Жаростойкие и жаропрочные марки могут подвергаться разным типам тепловой обработки, чтобы нарастить полезные свойства и модифицировать уже имеющуюся структуру зерен. Речь идет о числе и принципе распределения дисперсных фаз, величине блоков и собственно зерен и тому подобное.

Отжиг такой стали помогает уменьшить твердость сплава (иногда это важно при эксплуатации), а также устранить излишнюю хрупкость. В процессе обработки металл нагревается до 1200 градусов на протяжении 30−150 минут, потом его необходимо как можно быстрее охладить. Сплавы со значительным количеством легирующих элементов, как правило, охлаждаются в маслах или на открытом воздухе, а более простые — в обычной воде.

Нередко проводится двойная закалка. Сначала выполняют первую нормализацию составов при температуре 1200 градусов, затем следует вторая нормализация при 1100 градусах, что позволяет значительно увеличить пластические и жаропрочные показатели.

Добиться повышения жаропрочности и механической прочности можно в процессе двойной термической обработки (закалка и старение). До эксплуатации проводится искусственное старение всех жаропрочных сплавов (то есть выполняется их дисперсионное твердение).

как получают и где применяется

СОДЕРЖАНИЕ

- Понятие аустенитной стали

- Качества аустенитной стали

- Получение и использование аустенитной стали

- Виды и маркировка аустенитной стали

- Нюансы обработки аустенитной стали

Аустенитная сталь – это один из видов, который отличается особой прочностью, причем как к механическим, так и к температурным нагрузкам. Сталь такого рода не является конкретной маркой, а объединяет несколько видов сплавов, которые отличаются по своему составу.

Следствием высокой прочности и термостойкости аустенитной стали являются трудности в ее обработке, особенно сварка. В нашей статье мы расскажем, какие разновидности этой стали бывают, поговорим о способах ее получения и разберемся с особенностями сварки и другой обработки аустенитных сталей.

Понятие аустенитной стали

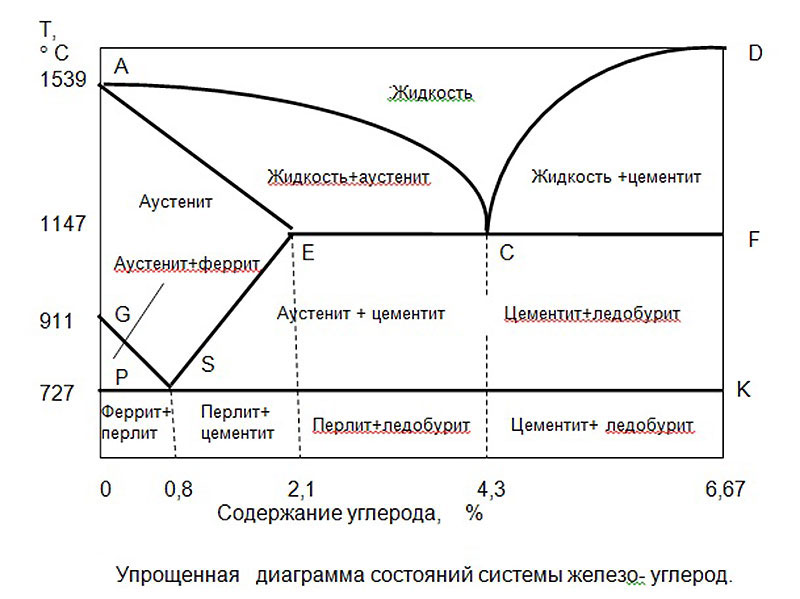

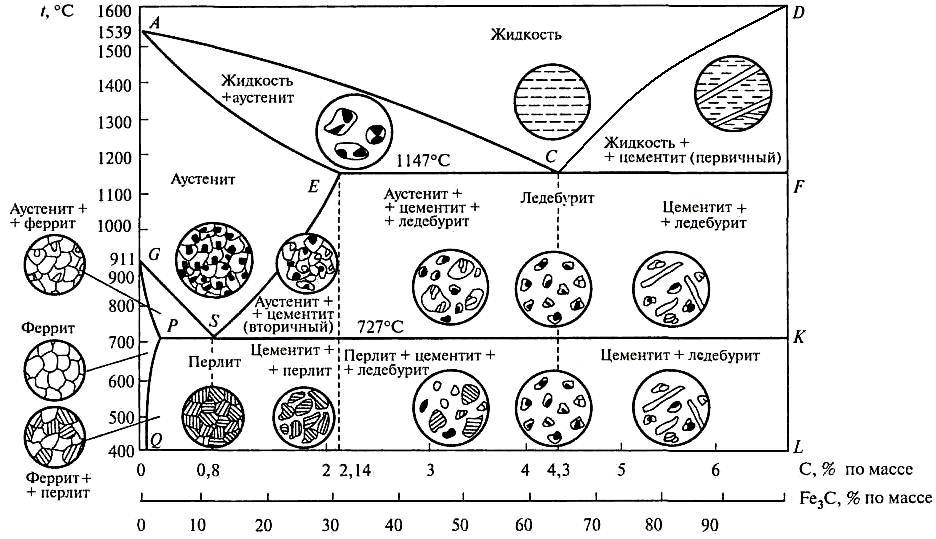

Аустенитом называется вид гранецентрированной стали, полученный введением углерода в Y-железо (высокотемпературная модификация металла). Гранецентрированная кубическая решетка влияет на свойства материала: устойчивость в критических температурных режимах, отсутствие магнитности, химическая инертность, прочность.

Эта фаза была названа по имени одного английского металлурга Уильяма Чандлера Робертс-Остина, который занимался исследованиями физических свойств металлов и их сплавов в конце XIX века.

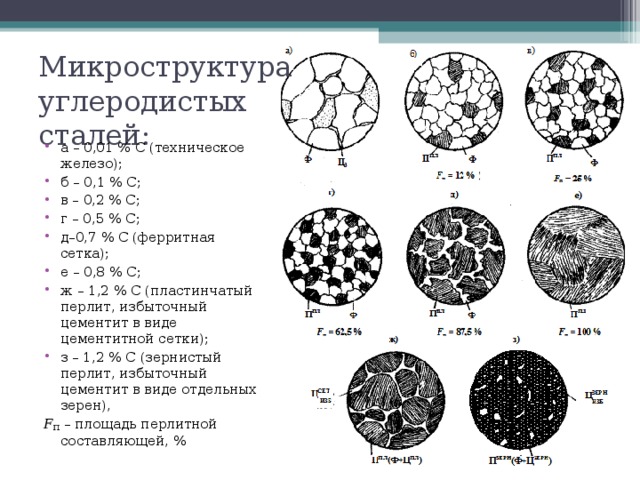

В зависимости от вида кристаллической структуры выделяют несколько видов аустенитных сталей:

- Феррит является твердым раствором углерода в объемноцентрированной кубической решетке (ОЦК) железа.

- Понижение температуры аустенита до 730 °C превращает эвтектоидную смесь двух фаз — феррита и цементита – в перлит.

- При резком охлаждении металла образуется мартенсит.

Чтобы получить определенную модификацию металла, заранее устанавливают важные параметры – время выдержки, температуры нагрева и охлаждения.

Читайте также: «Высокоуглеродистая сталь»

Стали аустенитного класса являются результатом легирования железа главными компонентами – хромом и никелем.

В них содержится от 13 до 19 % хрома, который образует оксидную пленку, защищающую от коррозии. Никель составляет 9-12 % объема сплава и увеличивает прочностные и пластические характеристики стали.

Высокое содержание хрома обеспечивает процесс пассивации стали, что значительно повышает устойчивость к коррозии во многих агрессивных окислительных средах, а том числе и азотной. Благодаря этим характеристикам аустенитные стали широко распространены во всех областях промышленности, где предъявляются высокие требования к коррозионной стойкости материала.

Значительное содержание никеля придает стали высокую пластичность и уменьшает склонность к росту зерна, тем самым гарантируя высокую технологичность.

Читайте также: «Медные сплавы»

Также в сталь добавляют следующие компоненты:

Ферритизаторы:

- Кремний и марганец увеличивают прочность кристаллической решетки.

- Титан и ниобий повышают надежность хладостойких сплавов.

Аустенизаторы:

- Углерод способствует образованию карбидов, повышающих прочность стали. Доля этого элемента составляет 10 %.

- Азот применяют, если будущие металлические детали должны быть стойкими к химическим и электрическим воздействиям.

- Бор повышает пластичность.

В зависимости от назначения сплава и требований к его свойствам (физическим, химическим, технологическим) выбирают легирующие добавки.

Качества аустенитной стали

Основные свойства аустенитных сталей:

- Высокая прочность.

Металл во время эксплуатации остается прочным, упругим, устойчивым к высоким нагрузкам. Сталь сохраняет свои свойства и остается невредимой при резких колебаниях температуры: похолодании, морозе, нагреве от солнечных лучей, жаре, местном нагреве и прочем.

Металл во время эксплуатации остается прочным, упругим, устойчивым к высоким нагрузкам. Сталь сохраняет свои свойства и остается невредимой при резких колебаниях температуры: похолодании, морозе, нагреве от солнечных лучей, жаре, местном нагреве и прочем. - Отсутствие магнитных свойств. Устройство кристаллической структуры нейтрализует магнитность железа и легирующих компонентов. Если с аустенитной сталью взаимодействует магнитный элемент, он не вызывает никакой ответной реакции в материале.

- Коррозионная устойчивость. Если температура находится в границах нормы, аустенитные стали не подвергаются воздействию азота, кислорода, углекислого газа, воды, соответственно, не окисляются и не ржавеют. Такие сплавы подходят для элементов, которые будут эксплуатироваться в морских условиях (корабли, мосты, турбины и прочее).

- Химическая инертность. Аустенитная сталь не взаимодействует с активными химическими элементами, если ее температура остается в пределах нормы.

Сплав используют в изделиях, контактирующих с кислотами, щелочами, солями, радиоактивными компонентами. Сталь может долгие годы сохранять свои свойства и не разрушаться от химического воздействия активных элементов.

Сплав используют в изделиях, контактирующих с кислотами, щелочами, солями, радиоактивными компонентами. Сталь может долгие годы сохранять свои свойства и не разрушаться от химического воздействия активных элементов.

Получение и использование аустенитной стали

Начальная стадия получения аустенитных сталей характеризуется появлением в структуре сплава зерен. Первые изменения затрагивают поверхность во время фазы роста карбидов. Постепенно заготовка меняет свою структуру по всей толщине.

Вторым способом получения аустенитных сталей является нагрев перлитной модификации железа до 900 градусов. Сплав состоит из цементита и феррита. Для производства применяют сталь с минимальным содержанием углерода – 0,66 % от общего количества вещества. С повышением температуры свыше 900 градусов ферритная сетка превращается в аустенитную, а цементитная часть сплава исчезает. Результатом процесса является качественная нержавеющая аустенитная сталь.

Третий вариант производства заключается в использовании титановой смеси. Заготовку помещают в индукционную печь с вакуумом. Температуру повышают до критических значений и поддерживают в таком состоянии. Во время нагрева металла из него испаряется азот. Период распада индивидуален и связан с габаритами заготовки. Потом постепенно вводят титан и прочие добавки и примеси. Результатом являются нитриды в реакции с железом.

Заготовку помещают в индукционную печь с вакуумом. Температуру повышают до критических значений и поддерживают в таком состоянии. Во время нагрева металла из него испаряется азот. Период распада индивидуален и связан с габаритами заготовки. Потом постепенно вводят титан и прочие добавки и примеси. Результатом являются нитриды в реакции с железом.

Читайте также: «Высокоуглеродистая сталь»

Самым популярным способом получения аустенитной нержавеющей стали является производство высоколегированных хромоникелевых сплавов. В железо добавляют никель и хром, поддерживая длительное время высокую температуру. Такие меры дают следующие преимущества:

- коррозионную устойчивость;

- прочность;

- жаростойкость;

- большое количество карбидов.

При добавлении в металл молибдена и фосфора получали повышенную вязкость и усталостную прочность.

Использование аустенитных сталей:

- Детали, которые испытывают воздействие высоких температур (от 200 градусов до 1100).

Сюда относятся самолетные турбины или другие элементы в двигателе. Стоит протестировать изделие на возникновение реакций при контакте с топливом, паром и прочими агрессивными факторами окружающей среды. Могут возникать трещины в металле. Чтобы этого избежать, в сплав добавляют ванадий и ниобий. Они помогают сформировать карбидную фазу и увеличить прочность поверхности.

Сюда относятся самолетные турбины или другие элементы в двигателе. Стоит протестировать изделие на возникновение реакций при контакте с топливом, паром и прочими агрессивными факторами окружающей среды. Могут возникать трещины в металле. Чтобы этого избежать, в сплав добавляют ванадий и ниобий. Они помогают сформировать карбидную фазу и увеличить прочность поверхности. - Разнообразные механизмы, подвергающиеся резким изменениям температурного режима. Это происходит при выполнении сварочных работ.

- Электрические приборы, контакты. Аустенитные стали невосприимчивы к электромагнитным волнам и делают использование деталей безопасным для человека.

- Изделия и устройства для эксплуатации в водной среде или условиях повышенной влажности. Например, трубы из аустенитных сталей. Коррозионная устойчивость сплавов предотвращает образование ржавчины, повреждение изделий. Содержание никеля и хрома увеличивают срок службы деталей.

Виды и маркировка аустенитной стали

В зависимости от качеств материалов аустенитные стали делятся на виды:

- Коррозионностойкие (нержавеющие).

Они состоят из хрома (18 %), никеля (30 %) и углерода (0,25 %). Сплав используется в промышленном производстве с 1910 г. Отличительным свойством металла является повышенная устойчивость к коррозии. Высокие температуры также не могут привести к разрушению материала из-за низкого содержания углерода. При изготовлении сплавов применяют ГОСТ 5632-2014. Допускается содержание кремния, марганца, молибдена.

Они состоят из хрома (18 %), никеля (30 %) и углерода (0,25 %). Сплав используется в промышленном производстве с 1910 г. Отличительным свойством металла является повышенная устойчивость к коррозии. Высокие температуры также не могут привести к разрушению материала из-за низкого содержания углерода. При изготовлении сплавов применяют ГОСТ 5632-2014. Допускается содержание кремния, марганца, молибдена. - Жаростойкие. Структура металла представлена ГЦК-решеткой. Такие сплавы выдерживают высокие температуры до 1100 °C. Из аустенитных сталей с высокой жаропрочностью производят печи, турбины роторов электростанций и других приборов, работающих на дизельном топливе. В сплав добавляют бор, ниобий, ванадий, молибден, вольфрам. Данные химические элементы увеличивают жаропрочность стали.

- Хладостойкие. Состав сплава включает в себя хром (19 %) и никель (25 %). Особенностью аустенитных металлов является отличная вязкость и пластичность. Сплав обладает высокой коррозионной устойчивостью.

Структура металла позволяет противостоять резкому понижению температур. Использование изделий из этого вида стали при комнатной температуре нежелательно, так как они не имеют достаточной прочности в таких условиях.

Структура металла позволяет противостоять резкому понижению температур. Использование изделий из этого вида стали при комнатной температуре нежелательно, так как они не имеют достаточной прочности в таких условиях.

Аустенитные высоколегированные стали относятся к дорогостоящим видам металлов, так как в их состав входят ценные химические элементы: хром и никель. Добавки других легирующих компонентов, повышающих качественные характеристики сплавов, также существенно увеличивают цену производства этого материала. Дополнительные элементы выбирают в зависимости от назначения того или иного изделия из аустенитной стали.

Производство аустенитных сплавов регулируется ГОСТ 5632-2014. В документе указаны следующие аустенитные стали и их марки:

- 12Х18Н9Т;

- 08Х18Н10Т;

- 12Х18Н10Т;

- 12Х18Н9;

- 17Х18Н9;

- 08Х18Н10;

- 03Х18Н11.

В названии каждого вида указано процентное содержание хрома, углерода и никеля в сплаве. Рассмотрим пример. 12Х18Н9 означает, что в материале содержится 18 % хрома, 10 % никеля, 0,12 % углерода. Некоторые марки имеют в названии букву T. Это значит, что в металле есть незначительное количество титана.

Рассмотрим пример. 12Х18Н9 означает, что в материале содержится 18 % хрома, 10 % никеля, 0,12 % углерода. Некоторые марки имеют в названии букву T. Это значит, что в металле есть незначительное количество титана.

Читайте также: «Технология сварки сталей»

По наименованию марки можно узнать главные свойства сплава. Высокое содержание никеля и хрома указывает на жаропрочность и устойчивость стали к развитию ржавчины. Зная концентрацию углерода, легко рассчитать время и температуру, когда на металлическом сплаве образуется межкристаллическая коррозия.

Нюансы обработки аустенитной стали

При производстве жаропрочных сплавов их подвергают разным термическим воздействиям. Обработка аустенитных сталей необходима для повышения указанных характеристик. Воздействие температуры помогает изменить структуру зерен, принцип и количество фаз дисперсии, размер зерновых блоков и другое.

Обжигу подвергаются стали с целью уменьшить их хрупкость и твердость, если этого требуют условия применения сплава. Сталь нагревают до 1200 градусов в течение тридцати минут и более, а затем резко охлаждают. При производстве высоколегированных сплавов для охлаждения используют масла, а также воздух. Стали с небольшим количеством химических элементов погружают в холодную воду.

Сталь нагревают до 1200 градусов в течение тридцати минут и более, а затем резко охлаждают. При производстве высоколегированных сплавов для охлаждения используют масла, а также воздух. Стали с небольшим количеством химических элементов погружают в холодную воду.

Для соединения изделий из аустенитных металлов применяют технологии сварки. К ним относятся дуговая сварка, электрошлаковая сварка и сварка в среде защитных газов. При проведении работ нужно учитывать множества факторов, что под силу опытному специалисту. Одна из особенностей аустенитного сплава – изменение свойств металла при нагревании. Сварочные работы важно проводить в соответствии с алгоритмом. В противном случае сварной шов получится непрочным.

Читайте также: «Сварка медных проводов: разбираемся в технологии»

Характеристика сварочного процесса (выводятся расчетным путем):

- температура +350 градусов – металл претерпевает диффузию и начинает терять пластичность;

- температура до +500 градусов – сплав изменяется термически, становится хрупким, карбиды растрескиваются, меняется теплопроводность;

- температура до +650 градусов – из сплава выпадают карбиды;

- нагрев выше +750 градусов – сталь становится совсем хрупкая, растрескивается, сварочный шов получается непрочным.

Для избежания негативных последствий в месте расположения шва заранее наплавляют небольшой слой металла с другим составом, что похоже на железную заплатку. Ее основные свойства – высокая жаростойкость и неподверженность коррозии. Заплатка защищает шов от образования трещин. Поверхностный металл следует обжечь при +800 градусах.

Читайте также: «Контактная сварка»

Как проводят электрошлаковую сварку аустенитных сталей:

- применяют проволоку толщиной до 4 мм, что увеличивает затраты на изделие;

- для соединения массивных элементов необходимы электроды пластинчатого типа с толщиной до 1,5 см, качественные, но дорогостоящие;

- выполняют отжиг и закалку для предотвращения ножевой коррозии аустенитных сталей.

При использовании дуговой сварки всплывает множество нюансов. Например, металл нагревается местами, в районе шва могут образовываться оксиды железа, недалеко от соединения – трещины, что нежелательно для качества стали.

Использование во время сварочных работ защитных газов сводит к нулю образование трещин, окалины, ржавчины, налета. Подойдут такие газы, как гелий, аргон, углекислый. Для работы применяют импульсную или горячую дугу, а также ток с прямой полярностью. Особой эффективностью обладают плавящиеся электроды, которые предупреждают растрескивание шва.

Читайте также: «Сварка нержавейки электродом»

Аустенитные стали пользуются популярностью в разных сферах. Это объясняется их качественными характеристиками. При работе с металлами нужно учитывать особенности термообработки, сварки и назначение будущих изделий.

Аустенитная сталь

Оцените, пожалуйста, статью

12345

Всего оценок: 3, Средняя: 5

Аустенитные стали для компонентов клапанов

Аустенитные стали получают путем добавления никеля в количестве, достаточном для того, чтобы кристаллическая структура изменилась на «аустенитную» . В состав входит примерно от 16 до 25% хрома и от 8 до 20% никеля . Кроме того, их нельзя упрочнить термической обработкой, так как стабильная аустенитная структура не зависит от температуры обработки.

В состав входит примерно от 16 до 25% хрома и от 8 до 20% никеля . Кроме того, их нельзя упрочнить термической обработкой, так как стабильная аустенитная структура не зависит от температуры обработки.

Аустенитная сталь – одна из основные и наиболее часто используемые в промышленности марки нержавеющих сталей . Благодаря своей высокой стойкости , обычно выше, чем у ферритных и мартенситных сталей. Стойкость — не единственное преимущество: аустенитные стали также легко поддаются механической обработке, работают в широком диапазоне температур и имеют разнообразные механические свойства.

Конструкции этого типа не являются магнитными и благодаря своим компонентам подходят для высокого уровня прилегания .

Отрасли и детали, в которых аустенитная сталь важна:

Castinox — компания по производству нержавеющей стали и специальных сплавов. В частности, мы используем аустенитные стали для широкого спектра применений и деталей в электроэнергетике , пищевой, химической, пластмассовой, бумажной, железнодорожной, строительной и горнодобывающей промышленности.

- поворотные клапаны

- Шаровые краны

- Пробковые клапаны с подъемом

- Поворотные затворы

- Гильотинные клапаны

- шаровые криогенные клапаны

- обратные задвижки

- переключающие клапаны

Другие компоненты

:- Компоненты для жидкостных насосов

- Запчасти для турбин Каплана

- Запчасти для турбин Пелтона

- Запчасти для турбин Фрэнсиса

- Валы

- Крышки

Аустенитные нержавеющие стали | |||

|---|---|---|---|

СТАНДАРТЫ | |||

| нержавеющая сталь | АСТМ | ЕН | ДРУГОЕ |

| 2343 | CF8M | 1.4408 | AISI 316 |

| 2333 | CF8 | 1. 4308 4308 | АИСИ 304Л |

| — | CF3 | 14306/1.4309 | АИСИ 304Л |

| 2348 | CF3M | 1.4404/1.4409 | АИСИ 316Л |

| CF10 | |||

| 1.4529 | |||

| CF8C | 1.4552 | AISI 347 | |

| CF10MC | 1.4581 | АИСИ 316Нб | |

| 2562 | 904Л | 1.4584 | |

| CG8M | AISI 317 | ||

| КГ3М | |||

| 2564 | CN7M | 1,4527 | СПЛАВ 20 |

| CN7MN | |||

| 2378 | CK3MCuN | 1.4593 | 254СМО |

| CN3MN | 1,4588 | ||

| 1.4436 | AISI 316 | ||

| CN7MS | |||

Бюджет по запросу

Аустенитные нержавеющие стали – характеристики и применение

В металлургии нержавеющая сталь представляет собой стальной сплав, содержащий не менее 10,5% хрома с другими легирующими элементами или без них и не более 1,2% углерода по массе. Нержавеющие стали, также известные как inox steels или inox от французского inoxydable (неокисляемый), представляют собой стальные сплавы, которые очень хорошо известны своей коррозионной стойкостью , которая увеличивается с увеличением содержания хрома.

Нержавеющие стали, также известные как inox steels или inox от французского inoxydable (неокисляемый), представляют собой стальные сплавы, которые очень хорошо известны своей коррозионной стойкостью , которая увеличивается с увеличением содержания хрома.

Коррозионная стойкость также может быть повышена за счет добавок никеля и молибдена. Стойкость этих металлических сплавов к химическому воздействию коррозионно-активных веществ основана на пассивации . Чтобы пассивация происходила и оставалась стабильной, сплав Fe-Cr должен иметь минимальное содержание хрома около 10,5% по весу , выше которого пассивность может возникнуть, а ниже невозможна. Хром может использоваться в качестве упрочняющего элемента и часто используется с упрочняющим элементом, таким как никель, для получения превосходных механических свойств.

Аустенитная нержавеющая сталь

Аустенитная нержавеющая сталь содержит от 16 до 25% хрома и может также содержать азот в растворе, что способствует их относительно высокой коррозионной стойкости . Аустенитные нержавеющие стали классифицируются с обозначениями серии AISI 200 или 300; марки 300-й серии представляют собой хромоникелевые сплавы, а 200-я серия представляет собой набор составов, в которых марганец и/или азот заменяют часть никеля. Аустенитные нержавеющие стали обладают наилучшей коррозионной стойкостью из всех нержавеющих сталей, а также превосходными криогенными свойствами и хорошей жаропрочностью.

Аустенитные нержавеющие стали классифицируются с обозначениями серии AISI 200 или 300; марки 300-й серии представляют собой хромоникелевые сплавы, а 200-я серия представляет собой набор составов, в которых марганец и/или азот заменяют часть никеля. Аустенитные нержавеющие стали обладают наилучшей коррозионной стойкостью из всех нержавеющих сталей, а также превосходными криогенными свойствами и хорошей жаропрочностью.

Они обладают гранецентрированной кубической (ГЦК) микроструктурой, которая немагнитна и легко поддается сварке. Эта кристаллическая структура аустенита достигается за счет добавления достаточного количества элементов, стабилизирующих аустенит, никеля, марганца и азота. Аустенитная нержавеющая сталь — это самое большое семейство нержавеющих сталей, на которое приходится две трети всего производства нержавеющей стали. Их предел текучести низок (от 200 до 300 МПа), что ограничивает их использование для конструкционных и других несущих элементов. Они не могут быть упрочнены термической обработкой, но обладают полезным свойством нагартовки до высоких уровней прочности при сохранении полезного уровня пластичности и ударной вязкости. В таких ситуациях предпочтение отдается дуплексным нержавеющим сталям из-за их высокой прочности и коррозионной стойкости. Наиболее известным сортом является нержавеющая сталь AISI 304, которая содержит металлы хрома (от 15% до 20%) и никеля (от 2% до 10,5%) в качестве основных нежелезных компонентов. Нержавеющая сталь 304 обладает отличной стойкостью к широкому спектру атмосферных условий и многим агрессивным средам. Холодная штамповка обычно характеризует эти сплавы как пластичные, свариваемые и упрочняемые.

Они не могут быть упрочнены термической обработкой, но обладают полезным свойством нагартовки до высоких уровней прочности при сохранении полезного уровня пластичности и ударной вязкости. В таких ситуациях предпочтение отдается дуплексным нержавеющим сталям из-за их высокой прочности и коррозионной стойкости. Наиболее известным сортом является нержавеющая сталь AISI 304, которая содержит металлы хрома (от 15% до 20%) и никеля (от 2% до 10,5%) в качестве основных нежелезных компонентов. Нержавеющая сталь 304 обладает отличной стойкостью к широкому спектру атмосферных условий и многим агрессивным средам. Холодная штамповка обычно характеризует эти сплавы как пластичные, свариваемые и упрочняемые.

Нержавеющая сталь – тип 304

Нержавеющая сталь типа 304 (содержащая 18%-20% хрома и 8%-10,5% никеля) является наиболее распространенной нержавеющей сталью. Она также известна как нержавеющая сталь « 18/8 » из-за ее состава, который включает 18% хрома и 8% никеля. Этот сплав устойчив к большинству видов коррозии. Это аустенитная нержавеющая сталь, обладающая превосходными криогенными свойствами, жаропрочностью, а также свойствами формовки и сварки. Он менее электро- и теплопроводен, чем углеродистая сталь, и практически немагнитен.

Этот сплав устойчив к большинству видов коррозии. Это аустенитная нержавеющая сталь, обладающая превосходными криогенными свойствами, жаропрочностью, а также свойствами формовки и сварки. Он менее электро- и теплопроводен, чем углеродистая сталь, и практически немагнитен.

Нержавеющая сталь типа 304L, широко используемая в атомной промышленности, представляет собой сверхнизкоуглеродистую версию легированной стали 304. Этот сорт имеет несколько более низкие механические свойства, чем стандартный сорт 304, но по-прежнему широко используется благодаря своей универсальности. Более низкое содержание углерода в 304L сводит к минимуму вредные или вредные отложения карбида в результате сварки. Таким образом, сталь 304L можно использовать «сваренной» в агрессивных средах с высокой коррозией, что устраняет необходимость в отжиге. Марка 304 также имеет хорошую стойкость к окислению при повторно-кратковременной эксплуатации до 870 °C и непрерывной эксплуатации до 925°С.

Корпус корпуса реактора изготовлен из высококачественной низколегированной углеродистой стали . Все поверхности, соприкасающиеся с теплоносителем реактора , покрыты слоем аустенитной нержавеющей стали толщиной не менее 3–10 мм для сведения к минимуму коррозии. Поскольку марка 304L не требует послесварочного отжига, она широко используется в компонентах большой толщины.

Все поверхности, соприкасающиеся с теплоносителем реактора , покрыты слоем аустенитной нержавеющей стали толщиной не менее 3–10 мм для сведения к минимуму коррозии. Поскольку марка 304L не требует послесварочного отжига, она широко используется в компонентах большой толщины.

Свойства аустенитных нержавеющих сталей

Свойства материалов являются интенсивными свойствами , что означает, что они не зависят от количества массы и могут варьироваться от места к месту в системе в любой момент. Материаловедение включает в себя изучение структуры материалов и связывание их с их свойствами (механическими, электрическими и т. д.). Как только материаловед узнает об этой корреляции структура-свойство, он может приступить к изучению относительных характеристик материала в данном приложении. Основными факторами, определяющими структуру материала и, следовательно, его свойства, являются входящие в его состав химические элементы и то, как он был обработан до конечной формы.

Механические свойства аустенитных нержавеющих сталей

Материалы часто выбирают для различных применений, поскольку они имеют желаемое сочетание механических характеристик. Для конструкционных приложений свойства материалов имеют решающее значение, и инженеры должны их учитывать.

Прочность аустенитных нержавеющих сталей

В механике материалов прочность материала — это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации. Прочность материалов учитывает взаимосвязь между внешними нагрузками , приложенными к материалу, и результирующей деформацией или изменением размеров материала. Прочность материала – это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации.

Предел прочности при растяжении

Предел прочности при растяжении нержавеющей стали – тип 304 составляет 515 МПа.

Предел прочности при растяжении 9нержавеющая сталь 0003 – тип 304L – 485 МПа.

Предел прочности при растяжении является максимальным на инженерной кривой напряжения-деформации. Это соответствует максимальному напряжению , выдерживаемому растянутой конструкцией. Предельная прочность на растяжение часто сокращается до «предельной прочности» или «предела прочности». Если это напряжение применяется и поддерживается, в результате произойдет перелом. Часто это значение значительно превышает предел текучести (на 50–60 % превышает предел текучести для некоторых типов металлов). Когда пластичный материал достигает предела прочности, он испытывает сужение, когда площадь поперечного сечения локально уменьшается. Кривая напряжение-деформация не содержит более высокого напряжения, чем предел прочности. Несмотря на то, что деформации могут продолжать увеличиваться, напряжение обычно уменьшается после достижения предела прочности. Это интенсивное свойство; следовательно, его значение не зависит от размеров испытуемого образца. Однако это зависит от других факторов, таких как подготовка образца, наличие или отсутствие поверхностных дефектов, температура тестовой среды и материала. Предел прочности при растяжении варьируется от 50 МПа для алюминия до 3000 МПа для очень высокопрочной стали.

Однако это зависит от других факторов, таких как подготовка образца, наличие или отсутствие поверхностных дефектов, температура тестовой среды и материала. Предел прочности при растяжении варьируется от 50 МПа для алюминия до 3000 МПа для очень высокопрочной стали.

Предел текучести

Предел текучести нержавеющей стали – тип 304 составляет 205 МПа.

Предел текучести нержавеющей стали – тип 304L составляет 170 МПа.

Точка текучести — это точка на кривой напряжения-деформации, которая указывает предел упругого поведения и начало пластического поведения. Предел текучести или предел текучести — это свойство материала, определяемое как напряжение, при котором материал начинает пластически деформироваться. Напротив, предел текучести — это точка, в которой начинается нелинейная (упругая + пластическая) деформация. Перед пределом текучести материал упруго деформируется и возвращается к своей первоначальной форме после снятия приложенного напряжения. Как только предел текучести пройден, некоторая часть деформации будет постоянной и необратимой. Некоторые стали и другие материалы демонстрируют явление, называемое явлением предела текучести. Пределы текучести варьируются от 35 МПа для низкопрочного алюминия до более 1400 МПа для высокопрочной стали.

Как только предел текучести пройден, некоторая часть деформации будет постоянной и необратимой. Некоторые стали и другие материалы демонстрируют явление, называемое явлением предела текучести. Пределы текучести варьируются от 35 МПа для низкопрочного алюминия до более 1400 МПа для высокопрочной стали.

Модуль упругости Юнга

Модуль упругости Юнга Нержавеющая сталь – тип 304 и 304L составляет 193 ГПа.

Модуль упругости Юнга представляет собой модуль упругости при растяжении и сжатии в режиме линейной упругости при одноосной деформации и обычно оценивается испытаниями на растяжение. Вплоть до предельного напряжения тело сможет восстановить свои размеры при снятии нагрузки. Приложенные напряжения заставляют атомы в кристалле перемещаться из своего равновесного положения, и все атомы смещаются на одинаковую величину и сохраняют свою относительную геометрию. Когда напряжения снимаются, все атомы возвращаются в исходное положение, и никакой остаточной деформации не происходит. Согласно Закон Гука, напряжение пропорционально деформации (в упругой области), а наклон модуль Юнга . Модуль Юнга равен продольному напряжению, деленному на деформацию.

Согласно Закон Гука, напряжение пропорционально деформации (в упругой области), а наклон модуль Юнга . Модуль Юнга равен продольному напряжению, деленному на деформацию.

Твердость аустенитных нержавеющих сталей

Твердость по Бринеллю нержавеющей стали – тип 304 составляет приблизительно 201 МПа.

В материаловедении твердость — это способность выдерживать вдавливание поверхности ( локализованная пластическая деформация ) и царапание . Твердость , вероятно, является наиболее плохо определенным свойством материала, поскольку она может указывать на устойчивость к царапанию, истиранию, вдавливанию или даже сопротивляемость формованию или локальной пластической деформации. Твердость важна с инженерной точки зрения, потому что сопротивление износу при трении или эрозии паром, маслом и водой обычно увеличивается с увеличением твердости.

Испытание на твердость по Бринеллю является одним из испытаний на твердость при вдавливании, разработанных для определения твердости. В тестах Бринелля жесткий, 9Сферический индентор 0003 вдавливается под определенной нагрузкой в поверхность испытуемого металла. В типичном испытании используется шарик из закаленной стали диаметром 10 мм (0,39 дюйма) в качестве индентора с усилием 3000 кгс (29,42 кН; 6614 фунтов силы). Нагрузка поддерживается постоянной в течение заданного времени (от 10 до 30 с). Для более мягких материалов используется меньшее усилие; для более твердых материалов вместо стального шарика используется шарик из карбида вольфрама .

Испытание дает численные результаты для количественного определения твердости материала, которая выражается числом Число твердости по Бринеллю – HB . Число твердости по Бринеллю обозначается наиболее часто используемыми стандартами испытаний (ASTM E10-14[2] и ISO 6506–1:2005) как HBW (H по твердости, B по Бринеллю и W по материалу индентора, вольфрамовому сплаву). (вольфрам) карбид). В прежних стандартах HB или HBS использовались для обозначения измерений, выполненных стальными инденторами.

(вольфрам) карбид). В прежних стандартах HB или HBS использовались для обозначения измерений, выполненных стальными инденторами.

Твердость по Бринеллю, число (HB), представляет собой нагрузку, деленную на площадь поверхности вдавливания. Диаметр вдавления измеряют с помощью микроскопа с наложенной шкалой. Число твердости по Бринеллю вычисляется по уравнению:

Широко используются различные методы испытаний (например, Бринелля, Кнупа, Виккерса и Роквелла). В некоторых таблицах коррелируются значения твердости по различным методам испытаний, где корреляция применима. Во всех шкалах высокое число твердости соответствует твердому металлу.

Термические свойства аустенитных нержавеющих сталей

Термические свойства материалов относятся к реакции материалов на изменения их температуры и приложение тепла. Когда твердое тело поглощает энергию в виде тепла, его температура повышается, а его размеры увеличиваются. Но различные материалы реагируют на воздействие тепла по-разному .

Теплоемкость, тепловое расширение и теплопроводность часто имеют решающее значение при практическом использовании твердых тел.

Температура плавления аустенитных нержавеющих сталей

Температура плавления нержавеющей стали – стали типа 304 составляет около 1450°C.

В общем, плавление является фазовым переходом вещества из твердого состояния в жидкое. точка плавления вещества — это температура, при которой происходит это фазовое превращение. Точка плавления также определяет состояние, при котором твердое тело и жидкость могут существовать в равновесии.

Теплопроводность аустенитных нержавеющих сталей

Теплопроводность нержавеющей стали – тип 304 составляет 20 Вт/(м·К).

Характеристики теплопередачи твердого материала измеряются свойством, называемым теплопроводностью , k (или λ), измеряемой в Вт/м. К . Он измеряет способность вещества передавать тепло через материал за счет теплопроводности. Обратите внимание, что Закон Фурье применяется ко всей материи, независимо от ее состояния (твердое, жидкое или газообразное), поэтому он также определен для жидкостей и газов.

К . Он измеряет способность вещества передавать тепло через материал за счет теплопроводности. Обратите внимание, что Закон Фурье применяется ко всей материи, независимо от ее состояния (твердое, жидкое или газообразное), поэтому он также определен для жидкостей и газов.

Теплопроводность большинства жидкостей и твердых тел зависит от температуры, а для паров она также зависит от давления. В целом:

Большинство материалов практически однородны. Поэтому мы обычно можем написать к = к (Т) . Аналогичные определения связаны с теплопроводностями в направлениях y и z (ky, kz), но для изотропного материала теплопроводность не зависит от направления переноса, kx = ky = kz = k.

Ссылки:

Материаловедение:

Министерство энергетики США, материаловедение. Справочник по основам Министерства энергетики, том 1 и 2. Январь 1993 г.

Министерство энергетики США, материаловедение.

В первой группе содержание никеля начинается от 55% и больше, а во второй — от 65 и больше процентов железа и никеля в соотношении 1:5.

В первой группе содержание никеля начинается от 55% и больше, а во второй — от 65 и больше процентов железа и никеля в соотношении 1:5.