Сталь аустенитная марки: Аустенитная сталь: свойства, структура, марки

alexxlab | 19.07.1994 | 0 | Разное

Аустенитная сталь: что это такое, марка, применение и класс жаропрочного нержавеющего материала

29Янв

Содержание статьи:

- Свойства аустенитных сталей

- Методы получения аустенита

- Химические элементы и их влияние на аустенит

- Применение сплавов

- Марки аустенитной стали

- ГОСТ 5632-2014 Легированные нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные

- Особенности термообработки

При изготовлении металла на предприятии используется классификация заготовок по структурным особенностям. Обычно металлурги наблюдают за изменениями структуры в ходе металлообработки в том числе после термообработки. И одним из таких состояний является аустенит, а уже после закалки с последующим охлаждением можно получить перлит, мартенсит и прочие изменения. В статье расскажем про то, какие нержавеющие стали относятся к аустенитному классу, какие свойства имеют эти материалы.

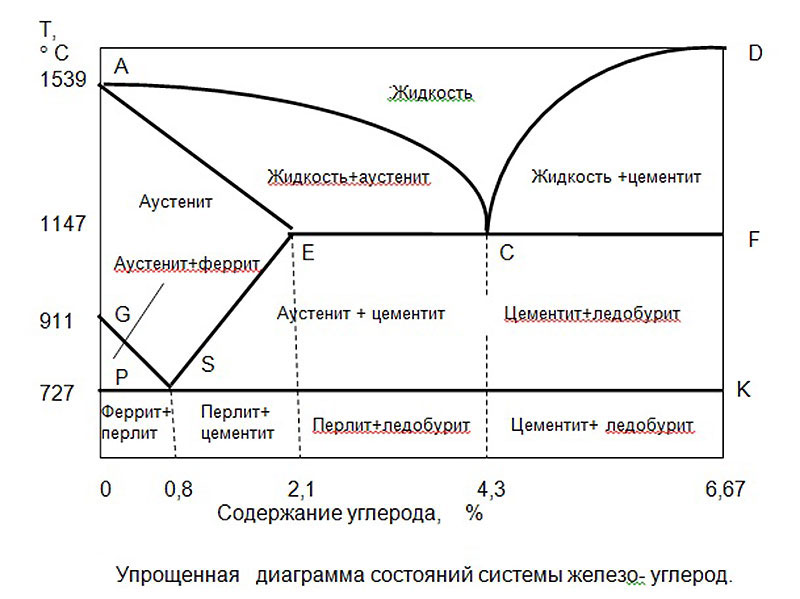

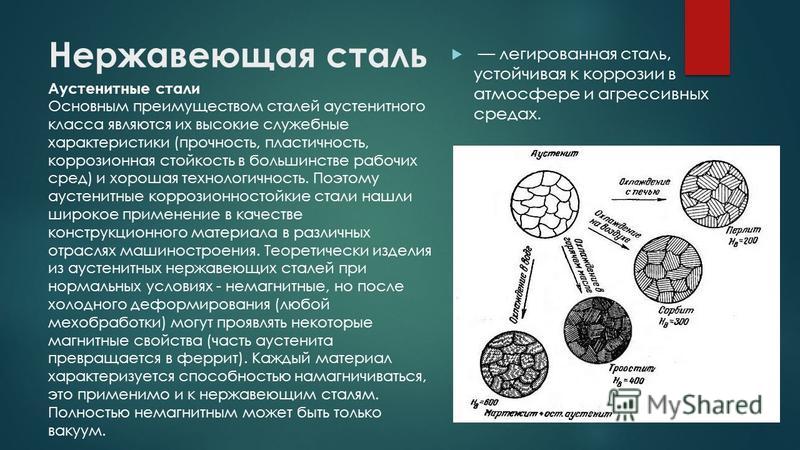

Данное образование может быть получено в стальной заготовке, то есть в растворе железа с добавлением углерода. Особенность этого состояния заключается в том, как располагаются атомы этих веществ. Они последовательно образуют рисунок в одном из двух вариантов:

Особенность этого состояния заключается в том, как располагаются атомы этих веществ. Они последовательно образуют рисунок в одном из двух вариантов:

ОЦК А-Fe. Это объемно-центрированное строение, согласно которому атомы располагаются так: они находятся на каждой вершине куба (всего их 8), а также один находится в самом центре). Такой вариант получается не часто, в среднем в 10% случаев.

ГЦК У-Fe. Объемность строения сохраняется, но к предыдущем вершинным точкам добавляется еще такое же количество – они размещаются по центру каждой грани. А в сердцевине атома нет. Таким образом, всего их 16. Это наиболее часто появляющаяся структура – гранецентрированная. Она очень крепкая по отношению к низким и высоким температурам, а также к нагрузкам.

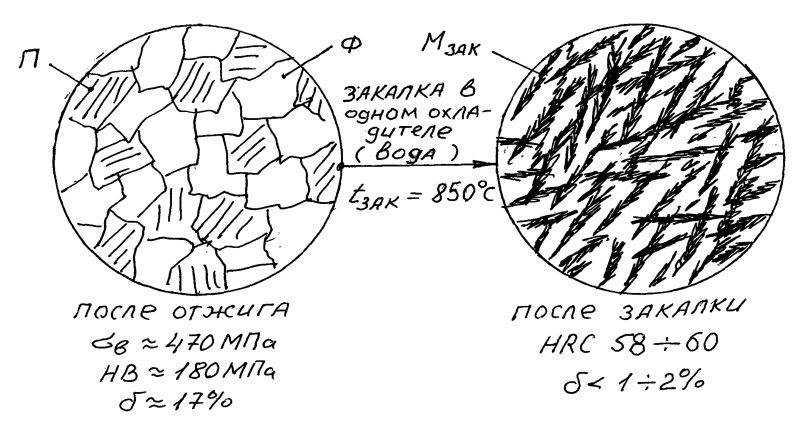

Если сказать, что это такое значит «сталь аустенитного класса » по простому, то это особенная структура нержавеющего металла, которая предопределяет технические характеристики сплава. При изменении его состояния (нагреве, охлаждении и т. д.) меняются и свойства. Именно благодаря прохождению через аустенит с последующим охлаждением возможна такая популярная термообработка, как закалка (нагрев выше критической точки – до изменения кристаллической решетки). Данная процедура пользуется популярностью, потому что это отличный недорогой и достаточно технологически простой способ повышения прочности металла.

д.) меняются и свойства. Именно благодаря прохождению через аустенит с последующим охлаждением возможна такая популярная термообработка, как закалка (нагрев выше критической точки – до изменения кристаллической решетки). Данная процедура пользуется популярностью, потому что это отличный недорогой и достаточно технологически простой способ повышения прочности металла.

Эта модификация металла отличается высокой степенью легирования (наиболее частотная легирующая добавка – хром). Ее особенность – наличие гранецентрированной решетки, а также то, что она сохраняется даже при экстремальном холоде. Из основных характеристик аустенитов – прочность, устойчивость к деформациям даже при нагреве. Все это позволяет использовать изделия из материала в самых опасных, агрессивных средах, очень активно они применяются в машиностроении, а также в химической и нефтяной промышленности.

Механические свойства аустенитных сталей

В момент кристаллизации металл проходит 1 фазу, и после этого кристаллическая решетка остается неизменной даже при воздействии сверхнизких температур, например, -200 градусов. Сплав имеет в основу железо и обязательно подвергается легированию. Наиболее часто используются такие легирующие добавки как никель и хром, в меньшей концентрации добавляются прочие примеси. В зависимости от того, насколько велики пропорции химических металлических и неметаллических веществ, меняются и характеристики – химические, физические, технологические, появляются особые свойства.

Сплав имеет в основу железо и обязательно подвергается легированию. Наиболее часто используются такие легирующие добавки как никель и хром, в меньшей концентрации добавляются прочие примеси. В зависимости от того, насколько велики пропорции химических металлических и неметаллических веществ, меняются и характеристики – химические, физические, технологические, появляются особые свойства.

В процессе легирования используют добавки:

Ферритизаторы. Они стабилизируют структуру аустенита, а также после охлаждения увеличивают долю феррита. Также они предопределяют образование ОЦК-решетки. К ним относятся следующие элементы: ванадий, вольфрам, титан, кремний, ниобий, молибден.

Аустенизаторы. Они расширяют область аустенита. Интересно, что есть даже термин аустенизация – это специальный нагрев, как во время закалки, с последующим кратковременным выдерживанием и охлаждением.

Не все марки класса аустенитных нержавеющих сталей обладают одинаковыми свойствами. Ведь кроме метода термообработки, важен еще и состав. Поэтому как и во всех других случаях при рассмотрении структурных разновидностей сплавов, следует учитывать входящие компоненты и пропорции. Мы отметим, какие свойства характерны некоторым из аустенитов:

Ведь кроме метода термообработки, важен еще и состав. Поэтому как и во всех других случаях при рассмотрении структурных разновидностей сплавов, следует учитывать входящие компоненты и пропорции. Мы отметим, какие свойства характерны некоторым из аустенитов:

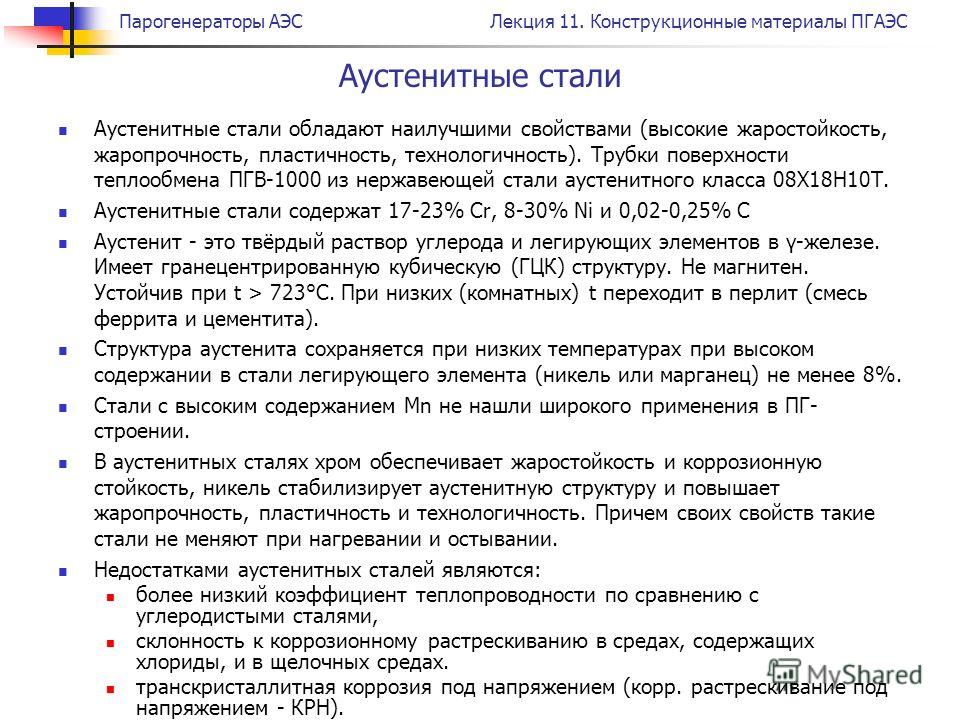

Нержавеющие, устойчивые к коррозии. Производство этих популярных сталей регламентируется нормативным документом ГОСТ 5632-2014. Согласно ему, в таких составах находится 18% хрома, 30% никеля и 0,25% углерода. А еще могут быть различные примеси (как полезные, так и вредные), например, кремний, марганец и молибден. Коррозионная невосприимчивость настолько ценится, что применяется повсеместно – от изготовления изделий бытового назначения до сложных узлов в машиностроении. Вещества вступают в реакцию с кислородом и образуют на поверхности оксидную пленку. Именно она является защитной и не нарушается даже при сильных температурных перепадах. Невосприимчивость к нагреву объясняется достаточно низкой углеродистостью.

Аустенитные жаропрочные стали.

У них очень высокая предельная точка нагрева, поэтому их можно использовать в сложных подвижных узлах, а также при непосредственном контакте с паром, огнем и иными раскаленными предметами. Температура вплоть до 1100 градусов им абсолютно не страшна, она не сделает существенных изменений в глубинной структуре материала. Это объясняется тем, что сплав обладает ГЦК-решеткой и такими добавками как бор, ниобий, молибден, ванадий и вольфрам. Перечисленные примеси и увеличивают устойчивость к жару. Приведем пример использования – турбины самолетов, все элементы двигателя внутреннего сгорания автомобиля и пр.

У них очень высокая предельная точка нагрева, поэтому их можно использовать в сложных подвижных узлах, а также при непосредственном контакте с паром, огнем и иными раскаленными предметами. Температура вплоть до 1100 градусов им абсолютно не страшна, она не сделает существенных изменений в глубинной структуре материала. Это объясняется тем, что сплав обладает ГЦК-решеткой и такими добавками как бор, ниобий, молибден, ванадий и вольфрам. Перечисленные примеси и увеличивают устойчивость к жару. Приведем пример использования – турбины самолетов, все элементы двигателя внутреннего сгорания автомобиля и пр.Хладостойкие. Чтобы добиться такого эффекта, следует изготовить высоколегированную сталь аустенитного класса с повышенной концентрацией никеля (25%) и хрома (19%). Интересной особенностью данных изделий является то, что высокая прочность, пластичность поддерживаются только на морозе, в то время как при комнатной температуре характеристики могут поменяться в негативную сторону.

Отметим, что состав аустенитной стали является дорогостоящим, поскольку в него добавлено большое количество легирующих компонентов. Поэтому далеко не все производственные сферы могут похвастаться наличием деталей из аустенита. Основными примесями являются хром и никель, а они дорого стоят.

Данному классу сплавов характерны различные контролируемые структурные превращения, так можно получить:

Феррит, если нагреть состав до сверхвысоких температур.

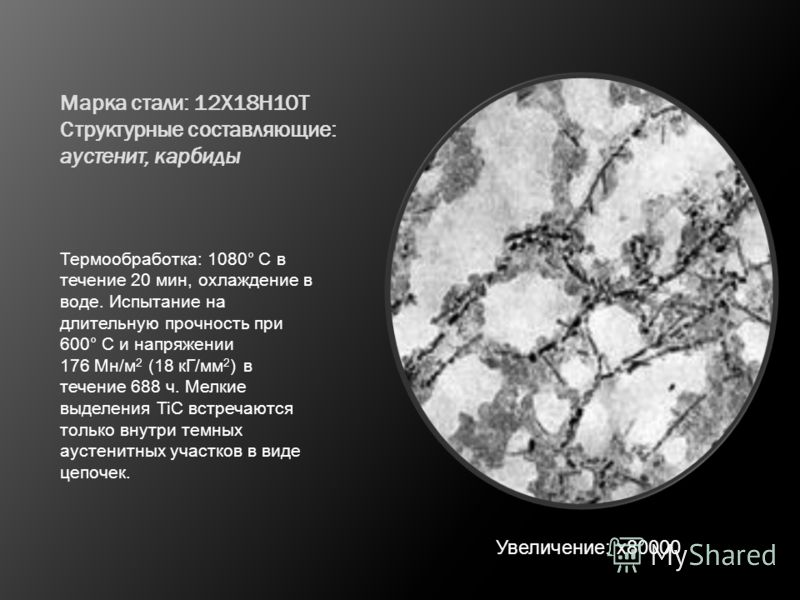

Межкристаллическая коррозия. Этого стараются не допускать, поскольку данный процесс приводит ко внутренним разрушениям структуры, глубоких слоев и поверхности. Дело в том, что когда железо нагревается более 900 градусов, то появляются избыточные фазы карбидов, которые, в свою очередь, уже влияют на коррозийные преобразования.

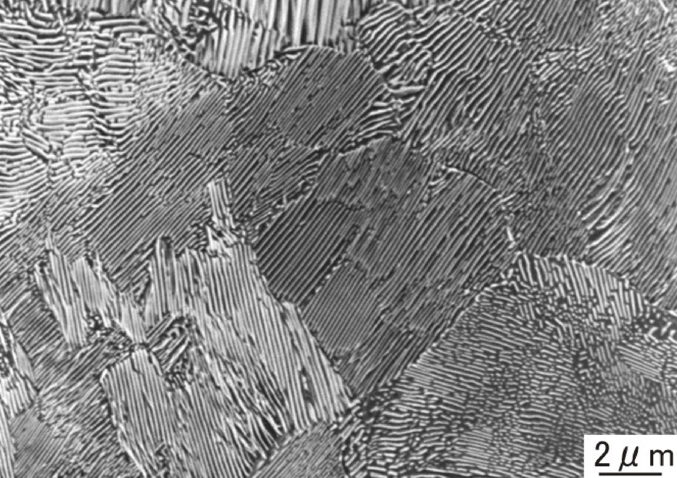

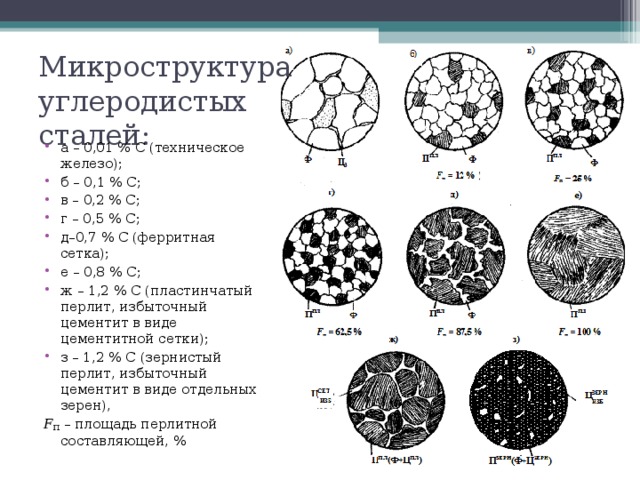

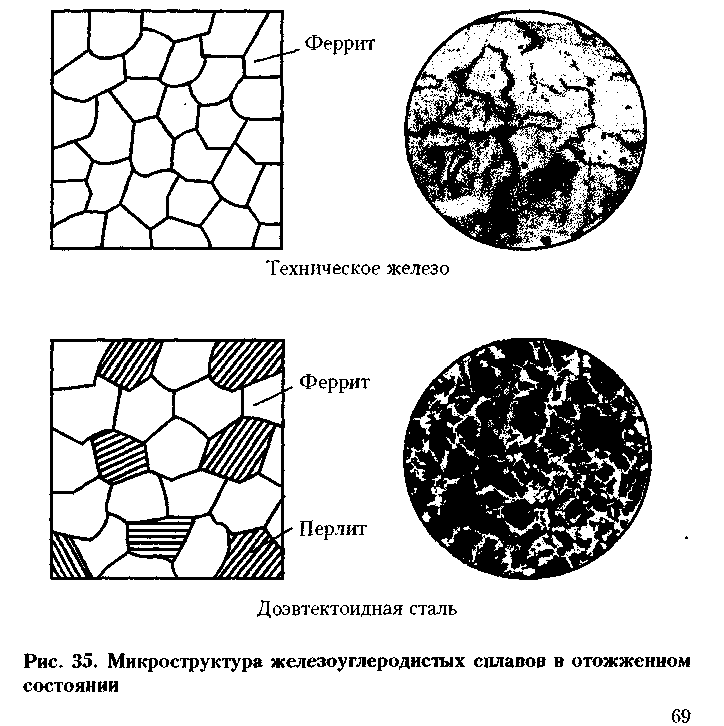

Перлит. Это часто используемая структура металла, которая представлена в виде небольших зерен и пластин. Его образование неизбежно при медленном, постепенном охлаждении заготовки непосредственно вместе с печью до температуры в 730 градусов.

Именно на этом рубеже происходят изменения в кристаллической решетке из-за эвтектоидного распада. Также его называют перлитным превращением. В ходе данного процесса одновременно растет феррит и цементит, имеющие пластинчатую форму.

Именно на этом рубеже происходят изменения в кристаллической решетке из-за эвтектоидного распада. Также его называют перлитным превращением. В ходе данного процесса одновременно растет феррит и цементит, имеющие пластинчатую форму.Мартенсит. Это еще один тип структуры, представленный пластинами в виде иголок или тонких реек. Он образуется, когда резко снижают температуру изделия, например, сразу из печи и в холодную воду или в масло.

Таким образом, любые превращения являются предусмотренными заранее и контролируемыми. Обычно решающим фактором процедуры является время выдержки и температура нагрева и охлаждения. Это определяется содержанием углерода и прочих легирующих добавок. Те сплавы, которые имеют наименьшее количество примесей, кристаллизуются быстрее.

Методы получения аустенитных углеродистых сталей

Весь первоначальный процесс можно описать так: чтобы получить аустенит, необходимо чтобы в первоначальной структуре начали появляться и расти зерна. Сперва зернистость меняется у поверхности при фазах появления карбидов. Со временем полностью толща заготовки меняет свою структуру.

Сперва зернистость меняется у поверхности при фазах появления карбидов. Со временем полностью толща заготовки меняет свою структуру.

Второй способ изготовления аустенита – это нагрев до 900 градусов перлитной модификации железа (после эвтектоидного распада). И состоит частично из цементита, на вторую часть из феррита. Чтобы такое превращение произошло, необходима минимальная углеродистость стали – не меньше, чем 0,66% содержание вещества. После того как повышается температура более чем на 900 градусов, ферритная структура перевоплощается в аустенитную, а цементитная полностью растворяется. Получается прекрасного качества аустенитная нержавейка.

Есть еще один вариант – с титановой смесью. В таких случаях берется металлическая заготовка, она помещается в индукционную печь, в которой поддерживается вакуум. В ней сперва достигается высокий жар, а затем он долгий период поддерживается. За это время происходит диазотирование, то есть удаление из стального расплава атомов азота. Временной промежуток определяется индивидуально в зависимости от массы заготовки. Затем постепенно добавляются титан и другие металлические и неметаллические примеси, которые образуют нитриды в реакции с железом.

Затем постепенно добавляются титан и другие металлические и неметаллические примеси, которые образуют нитриды в реакции с железом.

Но основной способ получения аустенитной стали базируется на создании высоколегированного хромоникелевого сплава. Легировать изделие можно с помощью добавления хрома и никеля. После того как вещества добавлены в тугой раствор, нужно продолжительное время поддерживать высокую температуру, это дает:

А если добавить молибден и фосфор, то можно добиться повышенной вязкости и усталостной прочности.

Химические элементы и их влияние на аустенит

Как и любая легированная сталь, в своей основе данная может иметь ряд легирующих добавок. Давайте посмотрим, как их содержание в расплаве влияет на основные качества металла:

Хром. Его высокая концентрация, превышающая 13% (но не более 19%), способствует созданию оксидной пленки. Она, как известно, препятствует возникновению коррозии. Интересно, что такое действие хрома актуально исключительно при невысоком содержании углерода.

Поскольку в обратном случае эти два элемента начинают вступать в реакцию, образуя карбид, который, напротив, ускоряет процесс ржавления.

Поскольку в обратном случае эти два элемента начинают вступать в реакцию, образуя карбид, который, напротив, ускоряет процесс ржавления.Никель. Еще один постоянно использующийся материал. Его может быть очень много, даже более 50%. Но для того чтобы получить из железа аустенит, достаточно всего 9-12 процентов. Химическое вещество очень положительно воздействует на пластичность – она становится выше. Кроме того, зернистость становится меньше, что хорошо сказывается на прочности.

Углерод. Добавляют обычно сотые, десятые доли. Этого достаточно для того, чтобы повысить прочность. Это обусловлено тем, что вещество приводит к образованию карбидов.

Азот. Он заменяет углерод, если тот нельзя добавлять в сплав по каким-либо причинам, например, если изделие должно обладать стойкостью к электрическому и химическому воздействию.

Бор. Очень хорошо увеличивает пластичность, даже если вещество находится в очень небольшом количестве, а зерно становится меньше.

Кремний и марганец. Добавляют для стабилизации аустенита, а также для повышения прочности.

Титан и ниобий. Применяют при изготовлении хладостойких расплавов.

Применение аустенитных сталей

Наиболее частое использование:

Любые элементы, которые используются при высоких температурах – более 200 градусов (вплоть до 1100). Это могут быть самолетные турбины или различные детали в двигателе. Однако следует внимательно следить за тем, какие химические реакции будут происходить при контакте с топливом, паром и другими агрессивными средами. Иногда возникают трещины. Чтобы предотвратить такую возможность, следует добавить такие примеси как ванадий и ниобий. С ними будет сформирована карбидная фаза, за счет чего происходит упрочнение поверхности.

Различные механизмы, которые подвергаются быстрым температурным перепадам. Например, при сварке некоторых материалов.

Электрическое оборудование, контакты.

Их можно сделать благодаря тому, что аустенит устойчив к электромагнитным волнам.

Их можно сделать благодаря тому, что аустенит устойчив к электромагнитным волнам.Детали для устройств, работающих в водной среде или в условиях повышенной влажности. Это возможно из-за коррозионностойкой стали аустенитного класса. Никель и хром, которые способствуют этой характеристики, также продлевают износ элемента.

Марки аустенитной стали

Все классы можно поделить на три категории:

Коррозионностойкие: 08Х18Н10, 12Х18Н10Т, 06Х18Н11 (они содержат хром и никель), 10Х14Г14Н4Т, 07Х21Г7АН5 (с добавкой марганца), 08Х17Н13М2Т, 03Х16Н16ЬЗ (особенность – наличие молибдена), 02Х8Н22С6, 15Х18Н12С4Т10 (в них много кремния).

Жаропрочные, например, 08Х16Н9М2, 10Х14Н16Б, 10Х18Н12Т, 10Х14Н14В2БР. Особенностью является наличие в них бора, вольфрама, ниобия, ванадия или молибдена.

Хладостойкие: 03Х20Н16АГ6 и 07Х13Н4АГ20, в них очень много хрома и никеля.

Обратите внимание на маркировку, она обусловлена нормативным документом, ниже о нем.

ГОСТ 5632-2014

Данный документ диктует требования к каждой конкретной марке. В представленных там таблицах перечисляются качества и показатели, которые отвечают за итоговый результат – прочность, износостойкость и пр. Посмотрим на маркировку и отметим, что она сочетает в себе цифры и буквы. Литеры обозначают ту легирующую добавку, которая находится в наибольшем количестве (мельчайшие примеси могут не отображаться в названии, но будут перечислены в техническом паспорте сплава). В самом начале стоит только цифра – это сотые доли углерода. Затем буква добавки с последующим уточнением – сколько процентов. Посмотрим на простом примере. 06Х18Н11, в этой марке:

0,06% углерода;

18% хлора;

11% никеля.

Особенности термообработки

Несмотря на то что данный материал обладает повышенными прочностными характеристиками, он очень плохо подвергается металлообработке. Обычно, чтобы улучшить качества заготовки используется один из методов:

Обычно, чтобы улучшить качества заготовки используется один из методов:

Отжиг. Этот процесс заключается в нагреве до высоких температур (изменения кристаллической решетки) с последующей выдержкой на протяжении нескольких часов. После этого происходит охлаждение одним из способов – в масле, воде, на воздухе при комнатных условиях. Это способствует снижению твердости аустенитных сталей.

Двойная закалка. Повторная процедура нагрева позволяет повысить жаропрочность материала. Дополнительно зачастую используют старение.

Аустенит – очень часто используемый сплав. Если требуется дополнительная консультация от профессионалов – обращайтесь в компанию «Рокта», мы реализуем ленточнопильные станки и готовы оказать помощь в подборе оборудования, свяжитесь с нами по контакному телефону. А в завершении темы посмотрим видео:

Классификация :: USSA.SU

АУСТЕНИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ

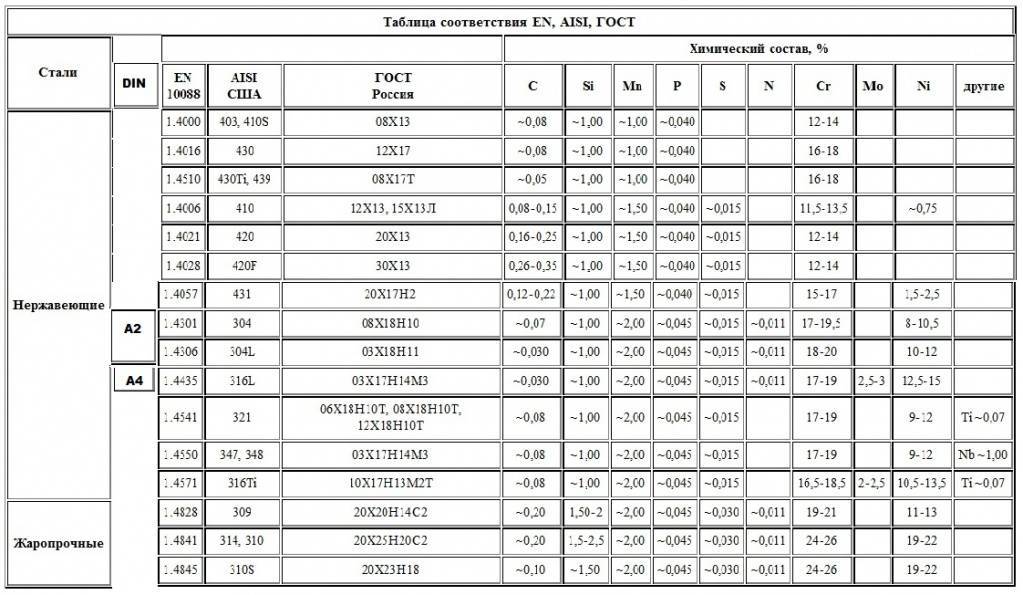

Аустенитная нержавеющая сталь содержит значительное количество хрома и достаточное для образования «аустенитной» микроструктуры количество никеля и марганца, которые и придают этим маркам стали хорошую формуемость, пластичность и коррозионную стойкость (а также делают сталь немагнитной). Типичный состав аустенитной стали содержит 18% хрома и 8% никеля, что соответствует популярной «нулевой» («0») марки, согласно определению Американского института чугуна и стали (AISI). Данная марка известна в России как AISI 304, DIN 1.4301 и соответствует российскому аналогу 08Х18Н9. Аустенитные марки стали отличаются высокой прочностью, имеют коррозионную стойкость в широком диапазоне агрессивных сред и отличаются хорошей технологичность и свариваемостью.

Типичный состав аустенитной стали содержит 18% хрома и 8% никеля, что соответствует популярной «нулевой» («0») марки, согласно определению Американского института чугуна и стали (AISI). Данная марка известна в России как AISI 304, DIN 1.4301 и соответствует российскому аналогу 08Х18Н9. Аустенитные марки стали отличаются высокой прочностью, имеют коррозионную стойкость в широком диапазоне агрессивных сред и отличаются хорошей технологичность и свариваемостью.

ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ

Ферритные марки нержавеющей стали сходны по свойствам с низкоуглеродистой сталью, но обладают более высокой коррозионной стойкостью. Наиболее распространённые марки ферритной стали содержат в среднем 11% и 17% хрома. Первые обычно применяются в производстве выхлопных систем автомобилей, а вторые – в производстве кухонных приборов, стиральных машин, и архитектурного декора интерьеров.

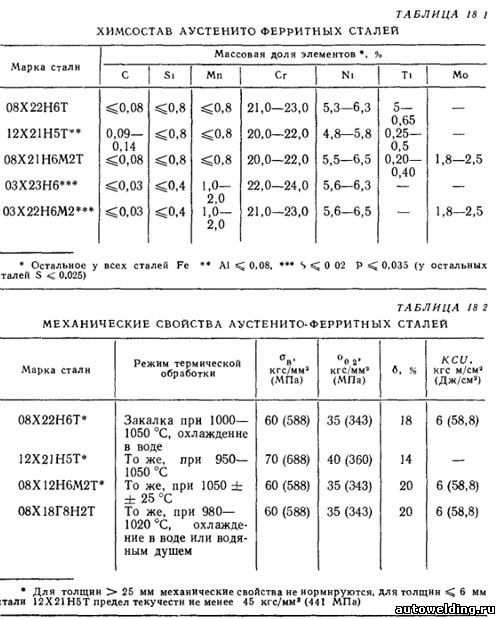

АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ (ДУПЛЕКСНАЯ)

Стали аустенитно-ферритного класса характеризуются высоким содержанием хрома (18-22%) и пониженным (экономным) содержанием никеля (4-6%, в отдельных случаях до 2%). Дополнительные легирующие элементы – молибден, медь, титан, ниобий. Химический состав этих сталей таков, что соотношение аустенита и феррита после оптимальной термической обработки составляет примено 1:1. Данный класс сталей имеет ряд преимуществ по сравнению с аустенитным сталями: более высокая (в 1,5-2 раза) прочность при удовлетворительной пластичности и сопротивляемости действию ударных нагрузок, большая стойкость против межкристаллитной коррозии и коррозионного растрескивания. Они в основном используются в обрабатывающей промышленности, строительстве и в изделиях, контактирующих с морской водой.

Дополнительные легирующие элементы – молибден, медь, титан, ниобий. Химический состав этих сталей таков, что соотношение аустенита и феррита после оптимальной термической обработки составляет примено 1:1. Данный класс сталей имеет ряд преимуществ по сравнению с аустенитным сталями: более высокая (в 1,5-2 раза) прочность при удовлетворительной пластичности и сопротивляемости действию ударных нагрузок, большая стойкость против межкристаллитной коррозии и коррозионного растрескивания. Они в основном используются в обрабатывающей промышленности, строительстве и в изделиях, контактирующих с морской водой.

МАРТЕНСИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ

Мартенситные, как и ферритные марки, содержат в среднем от 12% до 17% хрома, однако имеют более высокое содержание углерода. Эти стали применяют преимущественно в термически обработанном состоянии, часто с тщательно шлифованной, а иногда и полированной поверхностью. Они используются при производстве лопастей турбин, столовых приборов и бритвенных лезвий.

Обработка поверхности – плоский прокат из нержавеющей стали

|

Вид обработки |

ASTM |

EN10088-2 |

Примечание |

|

Горячекатаный |

1N |

1E/1D |

Сравнительно грубая матовая поверхность, полученная при горячей прокатке до требуемой толщины с последующим отжигом и удалением окалины. |

|

Холоднокатаный |

2D |

2D |

Матовая поверхность, полученная при холодной прокатке до требуемой толщины с последующим отжигом и удалением окалины. |

|

Холоднокатаный |

2В |

2В |

Светлая холоднокатаная отделка поверхности достигается тем же способом, что и поверхность D, за исключением того, что после отжига и снятия окалины (травления) производится дрессировка (прокатка с небольшим обжатием на валках с низкой шероховатостью поверх-ности). |

|

Светлый отжиг |

ВА |

2R |

Отделка типа ВА достигается светлым отжигом в инертной атмосфере после холодной прокатки. |

|

Шлифовка или матовая полировка |

№4 |

1J/J |

Универсальная светлая полировка посредством обработки сетчатым абразивом с ячейками 10-150 (mesh) после первоначальной шлифовки грубыми абразивами. |

|

Полировка сатиновым материалом |

№6 |

1К/К |

Мягкая отделка сатиновым материалом с меньшей отражательной способностью, чем при шлифовке (или матовой полировке). Достигается отделкой Тампико (Tampico) с использованием среднегрубого абразива. |

|

Светлая полировка (зеркальная) |

№8 |

1Р/Р |

Наиболее часто применяемая отделка для достижения высокой отражательной способности (зеркало). Достигается полировкой более мелкими абразивами с последующей полировкой тонким хлопковым материалом. |

|

Электрополировка поверхности |

– |

– |

Такая поверхность достигается обработкой в электролите. |

Основы из нержавеющей стали

Опубликовано Стэном Хиеронимусом

Типы нержавеющей стали

Существует множество типов и марок нержавеющей стали: например, при добавлении никеля к железу стабилизируется аустенитная структура, металлическая немагнитная фаза железа. Эта фаза кристаллической структуры делает такие стали немагнитными и менее хрупкими при низких температурах. Для большей твердости и прочности добавляется углерод. Иногда в составах нержавеющей стали используются значительные количества марганца. Марганец сохраняет в стали аустенитную структуру, как и никель, но с меньшими затратами.

Нержавеющие стали также классифицируются по их кристаллической структуре:

* Аустенитные (серия 300) нержавеющие стали составляют примерно 70% от общего объема производимой нержавеющей стали. Они состоят примерно из 0,15% углерода, 16% хрома и достаточного количества никеля и/или марганца, чтобы сохранить аустенитную структуру при всех температурах от криогенной до точки плавления сплава.

Они состоят примерно из 0,15% углерода, 16% хрома и достаточного количества никеля и/или марганца, чтобы сохранить аустенитную структуру при всех температурах от криогенной до точки плавления сплава.

* Супераустенитная сталь Типичная композиция из 18% хрома и 10% никеля, широко известная как нержавеющая сталь 18/10, часто используется в столовых приборах. 18/0 и 18/8 также доступны в виде сплава AL-6XN и 254SMO, демонстрируют высокую стойкость к хлоридной точечной и щелевой коррозии благодаря высокому содержанию молибдена (>

6%), добавкам азота, а более высокое содержание никеля обеспечивает лучшую стойкость к коррозионное растрескивание под напряжением. Более высокое содержание легирующих элементов в «супераустенитных» сталях приводит к устрашающе дорогому продукту, и аналогичные характеристики часто достигаются при использовании дуплексных сталей по более низкой цене. * Ферритные нержавеющие стали обладают высокой коррозионной стойкостью, но менее долговечны, чем аустенитные марки. Они содержат от 10,5% до 27% хрома и очень мало никеля. Обычно они состоят из молибдена с примесью алюминия или титана. Распространенными ферритными марками являются 18Cr-2Mo, 26Cr-1Mo, 29Cr-4Mo и 29Cr-4Mo-2Ni.

Они содержат от 10,5% до 27% хрома и очень мало никеля. Обычно они состоят из молибдена с примесью алюминия или титана. Распространенными ферритными марками являются 18Cr-2Mo, 26Cr-1Mo, 29Cr-4Mo и 29Cr-4Mo-2Ni.

* Мартенситные нержавеющие стали не так коррозионностойки, как два других класса, но чрезвычайно прочны, жестки и легко поддаются механической обработке. Мартенситную нержавеющую сталь также можно упрочнить термической обработкой. Мартенситные нержавеющие стали состоят из хрома (12-14%), молибдена (0,2-1%), никеля от нуля до менее 2% и примерно 0,1-1% углерода (что придает ему большую твердость, но делает материал немного более хрупким). ). Она магнитная и ее часто называют сталью «серии 00».

* Дисперсионное твердение Мартенситные нержавеющие стали обладают коррозионной стойкостью, сравнимой с аустенитными сортами, и могут подвергаться дисперсионному твердению до еще более высоких пределов прочности, чем ранее описанный мартенситный сорт. Наиболее распространенный, 17-4PH, состоит примерно из 17% хрома и 4% никеля. Дуплексные нержавеющие стали

Дуплексные нержавеющие стали

представляют собой смесь аустенитной и ферритной структур, целью которой является получение смеси 50:50 (хотя в коммерческих сплавах смесь может быть ближе к 40:60). Дуплексные нержавеющие стали обладают повышенной прочностью по сравнению с аустенитными нержавеющими сталями, а также улучшенной стойкостью к локальной коррозии, особенно точечной, щелевой коррозии и коррозионному растрескиванию под напряжением. Они характеризуются высоким содержанием хрома (19-28%) и молибдена (до 5%) и более низким содержанием никеля, чем в аустенитных нержавеющих сталях. Теперь, когда вы знаете о компаунде из нержавеющей стали больше, чем когда-либо хотели, давайте поговорим о том, с чем вы, скорее всего, столкнетесь при работе с пивоваренными резервуарами.

Серия 300 Аустенитная нержавеющая сталь

Среди аустенитных нержавеющих сталей чаще всего используется марка 304. Второй наиболее распространенной является марка 316, стандартная марка молибдена. Молибден придает 316 лучшие общие коррозионно-стойкие свойства, чем марка 304, особенно более высокую стойкость к точечной и щелевой коррозии в хлоридных средах. Обладает отличными формовочными и сварочными характеристиками. Аустенитная структура придает этим маркам стали превосходную ударную вязкость даже при криогенных температурах. Следует избегать использования других металлов серии 300 для пивоварения, особенно 303. Разновидность 303 имеет гораздо меньшую коррозионную стойкость и гораздо труднее сваривается.

Молибден придает 316 лучшие общие коррозионно-стойкие свойства, чем марка 304, особенно более высокую стойкость к точечной и щелевой коррозии в хлоридных средах. Обладает отличными формовочными и сварочными характеристиками. Аустенитная структура придает этим маркам стали превосходную ударную вязкость даже при криогенных температурах. Следует избегать использования других металлов серии 300 для пивоварения, особенно 303. Разновидность 303 имеет гораздо меньшую коррозионную стойкость и гораздо труднее сваривается.

Коррозионная стойкость

Как нержавеющая сталь 304, так и нержавеющая сталь 316 обладают отличной коррозионной стойкостью в различных атмосферных условиях и во многих агрессивных средах, но сталь 316, как правило, более устойчива, чем сталь 304, которая подвержена точечной и щелевой коррозии в теплых хлоридных средах, а также коррозионному растрескиванию под напряжением выше около 60°С. Для сосудов, которые граничат или превышают пределы 316, 2205, наиболее широко используемая дуплексная (ферритная / аустенитная) марка нержавеющей стали является признанным стандартом в США.

Возможные альтернативные марки нержавеющей стали 316

| Марка | Почему его могли выбрать вместо стандартного 316 |

| 316Ти | Требовалась повышенная устойчивость к температурам около 600-900°C. |

| 316Н | Более высокая прочность, чем стандарт 316. |

| 317л | Более высокая устойчивость к хлоридам, чем у 316L, но с такой же устойчивостью к коррозионному растрескиванию под напряжением. |

| 904Л | Гораздо более высокая устойчивость к хлоридам при повышенных температурах, с хорошей формуемостью |

| 2205 | Гораздо более высокая устойчивость к хлоридам при повышенных температурах и более высокая прочность, чем у 316 |

2205 Дуплексная нержавеющая сталь

2205 — наиболее широко используемая марка дуплексной (ферритной/аустенитной) нержавеющей стали. Он находит применение благодаря отличной коррозионной стойкости и высокой прочности. 2205, как правило, не подходит для использования при температурах выше 300°C, так как он страдает от осаждения хрупких микрокомпонентов, и ниже -50°C из-за его перехода из пластичного состояния в хрупкое. Коррозионная стойкость – отличная общая коррозионная стойкость; превосходит класс 316 в большинстве сред. Превосходная стойкость к локальной коррозии, включая межкристаллитную, точечную и щелевую коррозию. Марка также устойчива к коррозионному растрескиванию под напряжением хлоридов (SCC) при температурах примерно до 150°C. Марка 2205 часто хорошо работает в условиях, вызывающих преждевременный выход из строя аустенитных марок.

Он находит применение благодаря отличной коррозионной стойкости и высокой прочности. 2205, как правило, не подходит для использования при температурах выше 300°C, так как он страдает от осаждения хрупких микрокомпонентов, и ниже -50°C из-за его перехода из пластичного состояния в хрупкое. Коррозионная стойкость – отличная общая коррозионная стойкость; превосходит класс 316 в большинстве сред. Превосходная стойкость к локальной коррозии, включая межкристаллитную, точечную и щелевую коррозию. Марка также устойчива к коррозионному растрескиванию под напряжением хлоридов (SCC) при температурах примерно до 150°C. Марка 2205 часто хорошо работает в условиях, вызывающих преждевременный выход из строя аустенитных марок.

Возможные альтернативные марки нержавеющей стали марки 2205

| Марка | Почему его могли выбрать вместо стандартного 2205 |

| 904Л | Требуется лучшая формуемость при аналогичной коррозионной стойкости и меньшей прочности. |

| УР52Н+ | Требуется высокая коррозионная стойкость, например устойчивость к морской воде с более высокой температурой. |

| 6% Мо | Требуется более высокая коррозионная стойкость, но с меньшей прочностью и лучшей формуемостью. |

| 316л | Высокая коррозионная стойкость и прочность 2205 не нужны… 316L дешевле. |

Различные семейства и марки нержавеющей стали и их применение

10 марта 2021 г. | 0 комментариев

Часто ошибочно полагают, что нержавеющая сталь — это единый материал. На самом деле нержавеющая сталь относится к семейству коррозионностойких сталей. Поэтому потребителю очень важно понимать отличительные свойства различных семейств и марок нержавеющей стали, чтобы он мог принять взвешенное решение.

Несмотря на то, что нержавеющая сталь обязана своей коррозионной стойкостью в первую очередь хрому, сегодня на рынке доступно множество комбинаций металлов, которые также попадают в категорию «нержавеющая сталь».

Когда вы пытаетесь найти наилучший вариант нержавеющей стали, вы должны точно определить тип сплава, который вам нужен для вашей цели. Это также поможет вам определить оптимальную цену в соответствии с вашими потребностями.

Два основных ярлыка из нержавеющей стали:

a) Семейства

b) Марки

Семейства нержавеющей стали

Термин «семейства нержавеющей стали» в данном случае относится к конкретным свойствам данного конкретного сплава. Различные семейства имеют различное соотношение различных металлов в сплаве. К четырем известным семействам нержавеющих сталей относятся:

a) аустенитные

b) ферритные

c) дуплексные

d) мартенситные и дисперсионно-твердеющие нержавеющие стали

. по сортам нержавеющей стали, чтобы понять, что отличает один сорт от другого. Различные марки относятся к конкретным свойствам сплава, таким как ударная вязкость, магнетизм, коррозионная стойкость и состав сплава.

Распространенные семейства и марки нержавеющей стали вместе с их характеристиками:

Сочетание семейства и марки дает вам хорошее представление о том, чего ожидать от конкретного сплава нержавеющей стали. Будь то магнетизм, ударная вязкость, коррозионная стойкость или термостойкость, вы можете узнать обо всем, сосредоточившись на этих двух аспектах.

Будь то магнетизм, ударная вязкость, коррозионная стойкость или термостойкость, вы можете узнать обо всем, сосредоточившись на этих двух аспектах.

Следующие классификации дадут вам представление о том, чего ожидать в каждой семье, а также об общих оценках.

Аустенитная сталь: Это наиболее широко используемое семейство нержавеющих сталей во всем мире. Он в основном включает хром и никель, хотя некоторые марки также включают марганец и молибден. Аустенитная нержавеющая сталь немагнитна при отжиге с раствором. Тем не менее, существуют также определенные холоднодеформированные марки, обладающие магнитными свойствами. Термическая закалка не подходит для этого типа нержавеющей стали. Тем не менее, он обещает отличную коррозионную стойкость, а также хорошо поддается сварке. Популярные марки аустенитной нержавеющей стали включают марки 303, 304, 316, 310 и 321.

Ферритная сталь: Это одно из самых экономичных семейств нержавеющей стали, доступных на рынке. Он имеет низкое содержание никеля, но включает хром, молибден, ниобий и/или титан. Эти металлы улучшают ударную вязкость и сопротивление ползучести этого сплава. Этот сорт является магнитным, обладает высокой коррозионной стойкостью и поддается сварке. Его самые популярные области применения внутри помещений включают кухонную утварь, вытяжку и т. д. Это семейство хорошо подходит для применений, где стоимость и производительность имеют большее значение, чем визуальная привлекательность. Обычные марки ферритной нержавеющей стали включают 409.и 430 баллов.

Он имеет низкое содержание никеля, но включает хром, молибден, ниобий и/или титан. Эти металлы улучшают ударную вязкость и сопротивление ползучести этого сплава. Этот сорт является магнитным, обладает высокой коррозионной стойкостью и поддается сварке. Его самые популярные области применения внутри помещений включают кухонную утварь, вытяжку и т. д. Это семейство хорошо подходит для применений, где стоимость и производительность имеют большее значение, чем визуальная привлекательность. Обычные марки ферритной нержавеющей стали включают 409.и 430 баллов.

Дуплекс: Это семейство включает в себя большинство новейших и запатентованных сплавов нержавеющей стали. Если вы выберете дуплексные марки, вы сможете извлечь максимальную пользу из их свойств, которые представляют собой сочетание свойств аустенитных и ферритных нержавеющих сталей. Когда речь идет о семействе нержавеющей стали Duplex, ее характеристики зависят от конкретного сплава. Характеристики включают вес, ударную вязкость и прочность на растяжение. Ряд сплавов создается на основе конкретных промышленных задач. Это семейство нержавеющей стали также доступно в версии, устойчивой к хлоридам, которая популярна при использовании на шельфе. В этом семействе распространены марки 318L, LDX 2101, LDX 2304, 2507 и 4501.

Ряд сплавов создается на основе конкретных промышленных задач. Это семейство нержавеющей стали также доступно в версии, устойчивой к хлоридам, которая популярна при использовании на шельфе. В этом семействе распространены марки 318L, LDX 2101, LDX 2304, 2507 и 4501.

Мартенситная и дисперсионно-твердеющая сталь: Мартенситная и дисперсионно-твердеющая стали являются наиболее распространенными из четырех основных семейств нержавеющих сталей. Они популярны в приложениях, где требуется точная и закаленная кромка. Это семейство также является лучшим выбором для изготовления ножей, ножниц, бритв и медицинских инструментов. Этот сплав нержавеющей стали обещает коррозионную стойкость от умеренной до хорошей и сохраняет свои магнитные свойства после закалки. Марки 410 и 420 являются распространенными марками мартенситных и дисперсионно-твердеющих сталей. Будь то изготовление декоративных конструкций или прочное промышленное применение, нержавеющая сталь имеет широкий спектр использования и применения.

У них очень высокая предельная точка нагрева, поэтому их можно использовать в сложных подвижных узлах, а также при непосредственном контакте с паром, огнем и иными раскаленными предметами. Температура вплоть до 1100 градусов им абсолютно не страшна, она не сделает существенных изменений в глубинной структуре материала. Это объясняется тем, что сплав обладает ГЦК-решеткой и такими добавками как бор, ниобий, молибден, ванадий и вольфрам. Перечисленные примеси и увеличивают устойчивость к жару. Приведем пример использования – турбины самолетов, все элементы двигателя внутреннего сгорания автомобиля и пр.

У них очень высокая предельная точка нагрева, поэтому их можно использовать в сложных подвижных узлах, а также при непосредственном контакте с паром, огнем и иными раскаленными предметами. Температура вплоть до 1100 градусов им абсолютно не страшна, она не сделает существенных изменений в глубинной структуре материала. Это объясняется тем, что сплав обладает ГЦК-решеткой и такими добавками как бор, ниобий, молибден, ванадий и вольфрам. Перечисленные примеси и увеличивают устойчивость к жару. Приведем пример использования – турбины самолетов, все элементы двигателя внутреннего сгорания автомобиля и пр.

Именно на этом рубеже происходят изменения в кристаллической решетке из-за эвтектоидного распада. Также его называют перлитным превращением. В ходе данного процесса одновременно растет феррит и цементит, имеющие пластинчатую форму.

Именно на этом рубеже происходят изменения в кристаллической решетке из-за эвтектоидного распада. Также его называют перлитным превращением. В ходе данного процесса одновременно растет феррит и цементит, имеющие пластинчатую форму. Поскольку в обратном случае эти два элемента начинают вступать в реакцию, образуя карбид, который, напротив, ускоряет процесс ржавления.

Поскольку в обратном случае эти два элемента начинают вступать в реакцию, образуя карбид, который, напротив, ускоряет процесс ржавления.

Их можно сделать благодаря тому, что аустенит устойчив к электромагнитным волнам.

Их можно сделать благодаря тому, что аустенит устойчив к электромагнитным волнам. Также достигается окончательным лёгким проходом через матовые валки.

Также достигается окончательным лёгким проходом через матовые валки.

Данный процесс улучшает поверхность, удаляя вкрап-ления и неровности.

Данный процесс улучшает поверхность, удаляя вкрап-ления и неровности.