Сталь быстрорежущая р6м5: Описание быстрорежущей стали Р6М5 — Портал о ломе, отходах и экологии

alexxlab | 29.02.2020 | 0 | Разное

Купим быстрорез Р6М5, Р9, Р12, Р18

На выгодных условиях компания ООО “ВеКо” купит лом быстрореза (Р6М6, Р18, Р9Р12). Быстрорез покупаем без остатка, с возможностью вывезти самостоятельно с вашего склада или территории

Быстрорежущие стали(быстрорезы) относят к так называемой группе инструментальных сталей. Быстрорезы предназначены для изготовления режущего инструмента, работающего при высоких скоростях резания. Быстрорежущая сталь должна обладать высоким сопротивлением разрушению, твердостью (в холодном состоянии и горячей) и красностойкостью.

ООО “ВеКо” принимает лом сверел, лом фрез!

Быстрорез купить готов любой пункт приема лома цветных металлов. Это и понятно, ведь в этих сталях содержатся такие элементы как молибден, ванадий, вольфрам и кобальт. Это объясняет и высокую цену стали быстрореза.

Условно марки быстрореза разделяют на две группы – нормальной и повышенной производительности.

Сфера вторичной переработки металлов сейчас активно развивается, играя положительную роль в пополнении сырьевой базы промышленных предприятий, восполняя потребность в металлах и сплавах, в том числе, весьма редких. Часто в интернете можно встретить следующие запросы: “продам быстрорез, сдать быстрорез”. Обратившись к нам, вы можете расчитывать начестный прием и высокую цену лома.

Мы принимаем лом Р6М5, Р9, Р12, Р18!

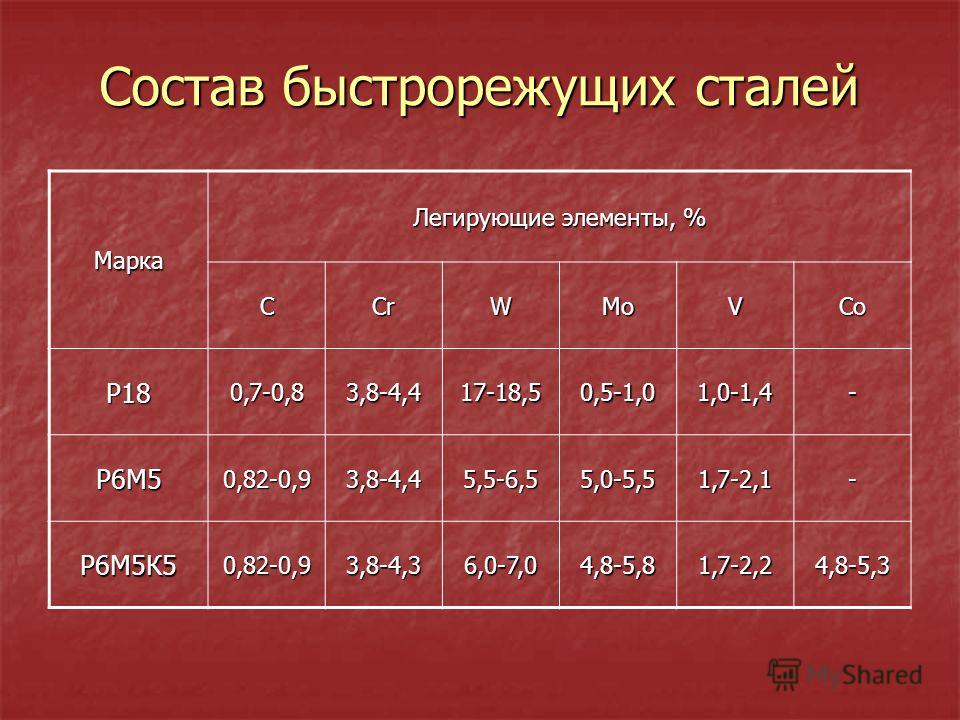

Высоким сопротивлением разрушению и твердостью в холодном состоянии обладают и углеродистые инструментальные стали. Однако инструмент из них не в состоянии обеспечить высокоскоростные режимы резания. Легирование быстрорежущих сталей вольфрамом, молибденом, ванадием и кобальтом обеспечивает горячую твердость и красностойкость стали.

Наибольшее распространение получили быстрорежущие стали марок Р6М5, Р9, Р12, Р18

ООО “ВеКо” принимает лом быстрорежущей стали по выгодной цене!

Быстрорезы маркируются в соответствии с ГОСТ 19265. Р в названии марки – быстрорежущая (от англ. слова “Rapid” – быстрый, скорый), цифра, следующая за буквой указывает на среднюю массовую долю вольфрама, М – молибден, Ф – ванадий, К – кобальт, А – азот; цифры, следующие за буквами, означают соответственно массовую долю молибдена, ванадия, кобальта; Ш – электрошлаковый переплав.В обозначении марок стали не указывают массовую долю: хрома – при любой массовой доле, молибдена – до 1 % включительно, ванадия – в стали марок Р18, Р6М5, Р9К5, Р6М5К5, Р9М4К8 и Р2АМ9К5.

Сталь Р6М5

За поледнее время в промышленности быстрорежущая сталь Р6М5 понемногу отодвинула на задний план марки марки стали Р9, Р12 и Р18 в виду своей высокой прочности, ударной вязкости и термопластичности.

Принимаем лом Р6М5. Цена высокая!

Для повышения износостойкости этих сталей иногда необходимо проведение дополнительной химико-термической обработки (азотирования, нитроцементации и др.), обеспечивающей при правильных выбранных режимах значительное возрастание поверхностной твердости без заметного снижения сопротивления хрупкому разрушению. К таким улучшенным маркам стали относится Р6АМ5

Р6М5К5 – сталь имеющая повышенную склонность к обезуглероживанию, хорошую вязкость, повышенное сопротивление износу, хорошую шлифуемость. Используется для чернового и получистового инструмента при обработке улучшенных легированных и нержавеющих сталей в условиях повышенного разогрева режущей кромки.

Если вы хотите продать Р6М5, то лучше сделать это в такой надежной фирме, как ООО “ВеКо”. Честный прием и профессиональная оценка – наши приоритеты. Грамотный персонал произведет прием лома, с помощью спектрального анализатора мы сможем точно определить его состав. Мы ориентируемся на современное состояние рынка металлов, а значит вы выгодно можете сдать Р6М5, цена за кг будет высокой.

Мы приимаем лом Р6М5 в виде:

– сверла Р6М5

– фрезы Р6М5

– пилы Р6М5

– круг Р6М5

– прочий металл Р6М5

Сталь Р18

Сталь Р18, содержащая 18% вольфрама, долгое время сохраняла лидирующие позиции среди быстрорежущих сталей. Она применяется для изготовления инструментов, работающих в условиях большой нагрузки и нагрева рабочих поверхностей. Р18 сочетает в себе высокую твердость с теплостойкостью, износостойкостью и сопротивлением пластической деформации.

Мы можем купить Р18 большими партиями!

Содержание редких металлов делает быстрорез Р18 особенно популярным среди сдающих лом. Это очевидно, ведь металл Р18 можно достаточно легко найти в промышленных зонах и на площадках где занимаются металлообработкой. Как правило лом этой марки можно встретить в виде:

– резец Р18

– фрезы Р18

– полоса Р18

– круг Р18

– рельсы из сплава Р18

Р9К5 – быстрорез, содержащий 5-6% кобальта. Сталь имеет пониженную склонность к перегреву при закалке, пониженную вязкость, повышенное сопротивление износу, пониженную шлифуемость. Используется для обработки нержавеющих сталей и жаропрочных сплавов, а также сталей повышенной тветрдости.

Мы закупаем отработанные резцы, сверла, мечики, резьбовые фрезы, долбяки, зенкеры, протяжки режущий инструмент, циркулярные пилы, прочие отработанные инструменты из быстрорежущей стали по высокой цене. Принимаем лом быстрорежущей стали в любом виде, в том числе смешанном.

Принимаем лом быстрорежущей стали в любом виде, в том числе смешанном.

Купим лом инструмента по высокой цене!

Не всегда лом быстрореза имеет маркировку или отбой, Благодаря наличию Анализатора Niton XL2 у нашей компании, для определения марки сплава, состава и процентного содержания, понадобится всего пару секунд, что не затруднит прямо при клиенте отсортировать марки на дешевые Р6М3,Р9,Р3М3 и дорогие такие как Р6М5 и Р18.

Компания ООО “ВеКо” купит у вас лом быстрореза без остатка в смешанном, не отделенном и чистом виде. Стоимость быстрореза определяется исходя из объема и вида материала. Если при сдаче лома быстрорежущей стали (стали Р6М5, р18, P12, P9 и др.) в нем присутствует инструменты со стальным концевиком, мы определим процент засора, вычитываемый из веса вашего лома быстрореза. Можно сдать быстрорез и в разделенном состоянии!

Можно сдать быстрорез и в разделенном состоянии!

Быстрорежущую сталь сдают, как правило, промышленные предприятия, но мы работаем и с небольшими фирмами и частными лицами.

У нас вы сможете продать быстрорез по лучшим ценам!

Применяется для всех видов режущего инструмента при обработке углеродистых легированных конструкционных сталей; предпочтительно для изготовления резьбонарезного инструмента, а также инструмента, работающего с ударными нагрузками.

Температура критических точек материала Р6М5: Ac 1 = 815 , Ar 1 = 730 Твердость материала Р6М5 после отжига: HB = 255 Заменитель – сталь Р18. Применяется для изготовления инструментов простой формы, не требующих большого объема шлифовки, для обработки обычных конструкционных материалов.

Технологические свойства Температура ковки: Начала 1200°, конца 900°. Охлаждение в колодцах при 750-800°С. Свариваемость: при стыковой электросварке со сталью 45 и 40Х хорошая. Обрабатываемость резанием: при НВ 205-255 K u тв.спл. = 0.8, K u б.ст. = 0.6. Шлифуемость: пониженная (ГОСТ 19265-73) Применяется для всех видов режущего инструмента при обработке углеродистых легированных конструкционных сталей.

Температура критических точек материала: Ac 1 = 820 , Ac 3 (Ac m ) = 850 , Ar 1 = 720 Твердость материала после отжига: HB = 255 Заменитель – сталь Р12. Применяется для обработки конструкционных сталей с прочностью до 1000 МПа, от которых требуется сохранение режущих свойств при нагревании во время работы до 600 °С.

Технологические свойства Температура ковки: Начала 1200°, конца 900°. Охлаждение в колодцах при 750-800°С. Свариваемость: при стыковой электросварке со сталью 45 и 40Х хорошая. Обрабатываемость резанием: при НВ 205-255 K u тв.спл. = 0.8, K u б.ст. = 0.6. Шлифуемость: повышенная (ГОСТ 19265-73) Применяется для обработки высокопрочных, нержавеющих и жаропрочных сталей и сплавов.

Температура критических точек материала: Ac 1 = 815 , Ar 1 = 725 Твердость материала после отжига: HB = 269 Применяется для обработки высокопрочных нержавеющих и жаропрочных сталей и сплавов в условиях повышенного разогрева режущей кромки.

Технологические свойства Температура ковки: Начала 1160°, конца 850°. Шлифуемость: хорошая (ГОСТ 19265-73) Применяется для инструмента простой формы при обработке углеродистых и малолегированных сталей.

| ||||||||||||

характеристики и расшифовка, применение и свойства стали

| Страна | Стандарт | Описание | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Россия | ГОСТ 19265-73 | Прутки и полосы из быстрорежущей стали. Технические условия Технические условия | ||||||||||

Характеристики стали Р6М5

| Классификация | Сталь инструментальная быстрорежущая |

| Применение | Для всех видов режущего инструмента при обработке углеродистых легированных конструкционных сталей; предпочтительно для изготовления резьбонарезного инструмента, а также инструмента, работающего с ударными нагрузками |

Сталь имеет повышенную склонность к обезуглероживанию, повышенную вязкость, хорошее сопротивление износу, хорошую шлифуемость

Особенности термической обработки быстрорежущих сталей

Инструментальные стали по праву относят к одним из наиболее сложных сплавов в связи с характером протекающих в них превращений, структурой и разнообразием свойств, а также условиями термической обработки.

Выбор соответствующего материала является только одним из условий изготовления высококачественного инструмента. Конструкция, качество изготовления и не в последнюю очередь термическая обработка с поверхностным упрочнением решающим образом влияют на срок службы инструмента, а следовательно, и на объем его производства. Термообработка может в широких пределах изменить структуру, и свойства будущего инструмента.

Быстрорежущие стали

Быстрорежущие стали (ГОСТ 19265–73) содержат 0,7–1,5% С, до 18% W, являющегося основным легирующим элементом, до 4,5% Сr, до 5% Мо, до 10% Со. В обозначении марок стоит буква Ρ от слова «рапид» — скорость, цифры за этой буквой показывают среднее содержание вольфрама (Р18, Р9 и т.д.).

По сравнению с инструментальными сталями, не отличающимися высокой теплостойкостью, быстрорежущие стали обеспечивают большие скорости резания, при этом стойкость режущей кромки возрастает в 10–30 раз.

Быстрорежущая сталь используется в качестве инструментального материала для изготовления практически всех видов режущего инструмента. Кроме того, быстрорежущая сталь применяется для ряда деталей, работающих при повышенных температурах (подшипники качения, штампы и др.). Это связано с тем, что быстрорежущая сталь, как ни один другой инструментальный материал, сочетает в себе высокие физико-механические, технологические и эксплуатационные свойства.

Кроме того, быстрорежущая сталь применяется для ряда деталей, работающих при повышенных температурах (подшипники качения, штампы и др.). Это связано с тем, что быстрорежущая сталь, как ни один другой инструментальный материал, сочетает в себе высокие физико-механические, технологические и эксплуатационные свойства.

Качество инструмента в значительной степени зависит от правильного выбора марки стали для соответствующего режущего инструмента с учетом основных свойств стали. Например, для инструментов простой формы при непрерывном точении срок службы лимитируется вторичной твердостью, теплостойкостью и износостойкостью. Для инструментов сложной формы, а также для инструментов, используемых при прерывистом точении, большое значение приобретают прочность и вязкость стали. Повышение того или иного свойства достигается за счет изменения химического состава и технологии производства стали, а также режимов ее термической обработки.

Цель термической обработки инструментальных сталей состоит в том, чтобы создать в стали определенного состава структуру, обеспечивающую такие физико-механические свойства, в которых имеется необходимость во время эксплуатации данного инструмента.

Термическая обработка оказывает непосредственное влияние на долговечность инструмента, так как свойства материала, из которого изготовлен инструмент, формируемые во время обработки, становятся окончательными.

Термическая обработка в соляных ваннах

Классическая термическая обработка инструментальных сталей проводится в соляных ваннах. Преимущество соляных ванн проявляется не только в быстром нагреве, быстрой передаче тепла, эффективному удалению тепла, экономичности и возможности регулирования температуры, но и в удовлетворительной защите поверхности от вредного воздействия загрязнений.

В интервале температур 1000–1350°С применяют соль, содержащую BaCl2, либо соль, содержащую BaCl2 и буру. Первая в значительной степени обезуглероживает сталь, а кроме того она плохо смывается с деталей. Соли являются практически нейтральными, но при увеличении загрязненности ванны может произойти процесс обезуглероживания.

Обезуглероживание можно ослабить или совсем избежать с помощью введения цианистого натрия или нейтральных (инертных) веществ (феррокремний, карбиды кремния, бура). Такая соль смывается с деталей гораздо проще.

В интервале температур 700–950°С используют соль содержащую NaCl и Na2CO3, которая также обладает свойством обезуглероживания. Процесс обезуглероживания в этом случае также можно уменьшить добавлением цианистого натрия. Такая соль легко смывается.

При 500–700°С можно использовать соль содержащую BaCl2, NaCl и CaCl2. Из-за присутствия хлорида кальция эта соль сильно поглощает влагу и вызывает коррозию.

Содержащие селитру соли используют в интервалах температур 170–500°С. Наличие в составе этих солей NaNO3 вблизи верхней границы температурного интервала делает их взрывоопасными. Стали, нагреваемые выше 950°С в соляной ванне, охлаждать в селитре нецелесообразно из-за ее сильного окисляющего действия на сталь: состояние поверхности изделий будет ухудшаться, сталь начинает частично расплавляться. Эти соли легко смываются с поверхности. Их используют для охлаждения и главным образом для отпуска.

Эти соли легко смываются с поверхности. Их используют для охлаждения и главным образом для отпуска.

Однако изделия из ванны, содержащей соль с концентрацией цианистого натрия более чем 10%, нельзя непосредственно помещать в соляную ванну, содержащую селитру. В такие ванны строго запрещено подмешивать органические вещества и особенно цианистые соединения, так как такие смеси являются взрывоопасными.

Большинство солей, применяемых для нагрева деталей, содержит различные отравляющие вещества.

Если на поверхность изделия наносится износостойкое покрытие, то технологический процесс должен предусматривать операцию окончательной подготовки поверхности, которая включает в себя:

- предварительное обезжиривание с использованием высокотоксичных трихлорэтилена или четыреххлористого углерода;

- ультразвуковую очистку с использованием соды и фосфорнокислого натрия;

- промывку в питьевой и дистиллированной воде;

- промывку в спирте с ацетоном.

Из вышесказанного следует, что технологический процесс термической обработки в соляных ваннах исключительно сложен, трудоемок и характеризуется высокой токсичностью.

Кроме того, повышенная скорость нагрева изделий в смеси солей приводит к возникновению высокого градиента температур между поверхностью и сердцевиной, что в свою очередь определяет высокий уровень термических напряжений и, как следствие, — деформацию изделий. Высокая скорость нагрева обуславливает также разнозернистость структуры при аустенизации и последующей закалке. При обработке изделий в смеси солей практически невозможно избежать обезуглероживания и потери легирующих элементов в поверхностных слоях.

Структура участка инструмента с сильным обезуглероживанием поверхностного слоя и ярко выраженной разнозернистостью (светлая область).

Размеры печей с соляными ванными строго ограничены. Поэтому современная термическая обработка во избежание образования окалины и обезуглероживания инструментов большого размера сегодня уже не может обойтись без вакуумных устройств для термической обработки, либо использующих различные газообразные защитные среды.

Термическая обработка в вакуумных печах

К настоящему времени совершенствование и автоматизация вакуумного оборудования произвели, по существу, революцию в термической обработке.

Перечислим основные преимущества термической обработки в вакууме по сравнению с традиционными методами обработки:

- высокая стабильность свойств обрабатываемых деталей от партии к партии, от детали к детали;

- отсутствие обезуглероженного и обезлегированного слоя;

- уменьшение деформаций;

- отсутствие загрязнений окружающей среды и улучшение условий труда;

- упрощение контроля и управления технологическим процессом;

- высокая прослеживаемость параметров процесса.

Существенный недостаток один — высокие капиталовложения при закупке и вводе вакуумного оборудования в эксплуатацию.

В настоящее время термическая обработка инструмента из быстрорежущей стали осуществляется в основном в однокамерных горизонтальных вакуумных печах с закалкой в потоке инертного газа, в том числе под избыточным давлением.

Наибольшей популярностью у мелких и средних предприятий машиностроительного комплекса пользуются конструкции однокамерных печей, в которых можно осуществлять полный цикл термической обработки в автоматическом режиме без промежуточного извлечения садки из рабочей камеры. Это вакуумные печи с конвекционным нагревом и высоконапорным газовым охлаждением.

Термическая обработка в вакууме полностью защищает от окисления и обезуглероживания поверхность изделия и вызывает дегазацию садки. Прежде чем начинать предварительное нагревание и аустенизацию, целесообразно вакуумировать садку с деталями до 10-4–10-5 мбар, это позволит удалить оксидные пленки и защитит поверхность заготовок. При аустенизации же не рекомендуется высокий вакуум, так как это может способствовать испарению отдельных компонентов. Парциальное давление паров отдельных компонентов является значительным при термической обработке в обычном интервале температур. Давление паров таких компонентов, как Mn, Cr, Co при 1000°С составляет 10-2–10-4 мбар, что совпадает с используемыми в практике значениями давления вакуумных устройств.![]() В таких условиях приходится считаться с возможностью испарения отдельных компонентов или при более высоких температурах сохранять вакуум в диапазоне 10-1–10-0 мбар.

В таких условиях приходится считаться с возможностью испарения отдельных компонентов или при более высоких температурах сохранять вакуум в диапазоне 10-1–10-0 мбар.

При термической обработке в вакуумных печах необходимо очень строго соблюдать чистоту деталей. Детали перед термической обработкой следует тщательно очищать от загрязнений. Так, например, 1 мг масляных загрязнений при комнатной температуре и 10-5 мбар превращается в 14 м3 масляных паров, которые необходимо удалить из вакуумного пространства. Очень вредным является также наличие воды и прочих примесей (прилипшие частички алюминия, пластмасс, остатки кислот) — они могут причинить существенный вред.

Компрессионные вакуумные печи позволяют осуществлять нагрев изделий в вакууме, а закалку проводить в среде инертного газа под избыточным давлением, что позволяет:

- расширить возможности использования вакуумного оборудования для термической обработки изделий, изготовляемых из менее легированных сталей;

- проводя закалку в инертном газе под давлением обеспечивать чистую, неокисленную поверхность изделий, что в свою очередь дает возможность наносить защитные и упрочняющие покрытия без предварительной подготовки поверхности;

- за счет изменения давления автоматически регулировать скорость охлаждения садки, снижая величину деформаций изделий, обеспечивая оптимальные условия для структурных превращений.

За счет применения самых современных изоляционных материалов нагревательных элементов процесс обработки отличается высокой температурной однородностью и стабильностью.

В рабочей камере применяется конвективный нагрев, что также качественным образом оказывает влияние на равномерность и однородность нагрева. Нагретый газовый поток, проходя через садку, отдает ей тепло и обеспечивает быстрый и в тоже время равномерный нагрев в области низких температур.

В вакуумных печах с конвекционным нагревом и многоцелевой системой газового охлаждения предусмотрено использование добавочных термоэлементов, располагаемых в критических точках садки, для обеспечения автоматического контроля охлаждения выравниванием температуры по сечению перед мартенситным превращением. Укажем преимущества конвекционного нагрева перед нагревом без конвекции:

- повышение на 30% скорости нагрева садки в интервале температур 20–800°С, что позволяет сокращать цикл термической обработки и экономить электроэнергию;

- сокращение порядка 50% времени термической обработки изделий из быстрорежущей и штамповочной сталей;

- уменьшение градиента температур между поверхностью изделия и сердцевиной;

- снижение образование трещин, что связано с равномерностью прогрева изделия по сечению и снижением уровня термических напряжений;

- возможность загрузки садки с минимальным расстоянием между деталями;

- возможность проведения полного цикла термической обработки изделий без выгрузки садки из печи.

На конечный результат важную роль играет правильное формирование садки. Тонкостенные, нежесткие детали, которые в значительной степени восприимчивы к неравномерности нагревания и охлаждения, следует правильно размещать в рабочем пространстве печи. Необходимо избегать расположения таких деталей в непосредственной близости к нагревательным элементам и охлаждающим форсункам. В тоже время предпочтительнее вертикальное расположение деталей. Лучший эффект достигается путем вывешивания деталей, однако это решение не всегда приемлемо.

Условия аустенизации в вакуумной печи отличаются от условий аустенизации в соляных ваннах. Медленный и равномерный нагрев в вакуумных печах создает благоприятные условия для более полного растворения первичных карбидов и повышения легированности аустенита, при этом верхний предел закалочных температур можно понизить на 20–30°С и на 15–20% уменьшить разнозернистость в структуре быстрорежущей стали по сравнению с нагревом в соляной ванне. Продолжительность аустенизации в вакуумных печах, как правило, не превышает 25 минут в зависимости от поперечного сечения и плотности упаковки садки (выдержка выбирается из расчета 40–60 секунд на 1 мм сечения). В случае, когда инструмент нагревается в приспособлениях, время увеличивают на 15–20%.

Продолжительность аустенизации в вакуумных печах, как правило, не превышает 25 минут в зависимости от поперечного сечения и плотности упаковки садки (выдержка выбирается из расчета 40–60 секунд на 1 мм сечения). В случае, когда инструмент нагревается в приспособлениях, время увеличивают на 15–20%.

Микроструктура закаленной быстрорежущей стали состоит из мартенсита, остаточного аустенита (до 30%) и большого количества первичных карбидов. Количество остаточного аустенита и положение точек начала и конца мартенситного превращения зависят от температуры перед закалкой.

Остаточный аустенит резко ухудшает режущие свойства, поэтому закаленный инструмент подвергают отпуску. После трехкратного отпуска при 560°С с выдержкой в течение часа количество остаточного аустенита уменьшается до 2–3% и ожидаемый уровень твердости 64–65 HRC.

Микроструктура быстрорежущей стали Р6М5 после полного цикла термической обработки в вакуумной печи

При термической обработке быстрорежущих сталей широко применяют обработку холодом. Закаленную сталь охлаждают до температур ниже точки конца мартенситного превращения этой стали, обычно это от минус 80 до минус 100°С. После обработки холодом, для снятия внутренних напряжений сталь подвергают однократному отпуску при температуре 560°С в течение часа. Обработку холодом следует проводить сразу после закалки, иначе произойдет стабилизация остаточного аустенита и последующий процесс трансформации будет либо затруднен, либо невозможен.

Аустенитная фаза в интервале температур 625-350°С чрезвычайно устойчива и в течение длительного времени не претерпевает изменений. Выдержка при охлаждении в этом интервале температур не изменяет положение точки начала мартенситного превращения и при последующем охлаждении устойчивость аустенита не отличается от обычной. Это обстоятельство позволяет проводить ступенчатую изотермическую закалку.

Кривая изотермического превращения аустенита

Применение изотермической закалки позволяет существенно уменьшить геометрические изменения деталей и возможность появления трещин, поскольку при этой закалке удается устранить возникшие ранее тепловые напряжения к моменту превращения аустенита, вследствие неравномерного охлаждения изделий по сечению, а резкое бездиффузионное мартенситное превращение заменяется более медленным диффузионным превращением в игольчатый троостит и частично в мартенсит.

До относительно недавнего времени эти процессы можно было реализовать при закалке в соленых ваннах. На сегодняшних день вакуумные технологии успешно применяются при обработке широкого спектра материалов, в том числе при термообработке матриц больших размеров и сечений, изготавливаемых из инструментальной стали и предназначенных для работы при высоких температурах.

Современные интерфейсы управления значительно облегчает работу на термообрабатывающем оборудовании. Контроль процесса охлаждения изделий позволяет управлять формированием микроструктуры, повышать их надежность и эксплуатационную стойкость. Вся информация о ходе процесса и состояния печи изображается на мониторе компьютера. Оператор имеет в своем распоряжении сведения, которые позволяют ему оперативно влиять на ход обработки, внося необходимые корректировки в технологический процесс.

Задавая программу, можно проводить полный цикл термической обработки в автоматическом режиме без промежуточного извлечения садки из нагревательной камеры.

Панель оператора вакуумной печи в рабочем режиме

При необходимости после извлечения садки из печи изделия можно сразу без подготовки поверхности помещать в установку для нанесения упрочняющих покрытий.

Выделим преимущества вакуумной термической обработки по сравнению с соляными ваннами:

- отсутствие загрязнения окружающей среды;

- повышение качества термической обработки за счет: получения высоких стабильных свойств; более равномерного прогрева изделий по сечению, что снижает термические напряжения и уменьшает величину деформаций; медленного нагрева в интервале аустенитного превращения, что создает условия для повышения легированности аустенита из-за более полного растворения карбидов, препятствует образованию разнозернистости и снижает верхний предел закалочных температур; отсутствия обезуглероженности и обезлерирования; получения чистой и светлой поверхности изделий;

- снижение стоимости термической обработки за счет: устранения затрат, связанных с очисткой и промывкой изделий, а также с подготовкой поверхности для нанесения упрочняющих покрытий; экономии электроэнергии; автоматизации процесса; существенного улучшение условий труда; минимизации или полностью отсутствия влияния человеческого фактора; большей гибкости в эксплуатации (возможность использования оборудования для различных технологических процессов термической обработки, при необходимости совмещая операцию отпуска с нанесением упрочняющих покрытий или например, проведение после закалки криогенной обработкой с последующим отпуском).

Значимость вакуумной термической обработки и необходимого для нее оборудования непрерывно повышается. Качественная термообработка современного инструмента имеет ключевое значение в обрабатывающей промышленности. На сегодняшний день вакуумные газонапорные печи по скорости охлаждения не уступают скорости масляной закалки, делая процесс обработки экологически чистым, экономически эффективным. Вакуумные газонапорные печи являются значимой альтернативой по отношению к большинству атмосферных технологий термообработки и масляной закалки.

Интенсивность охлаждения закалочных сред

Автор статьи

Новиков Денис Владимирович

Специалист по термическому оборудованию ГК «Финвал»

Быстрорежущие стали

Деление сталей на инструментальные и конструкционные является очень условным и относится к области применения того или иного сплава. Инструментальные стали отличаются от конструкционных более высокой прочностью, износостойкостью и устойчивостью к коррозии. В зависимости от назначения стального изделия к исходному материалу могут предъявляться еще более жесткие требования. Стальной инструмент должен выдерживать значительные динамические нагрузки, сохранять стабильную форму и размеры. При этом инструментальные стали используются для изготовления ходовых винтов, подшипников качения, шестерен и других деталей, испытывающих сильные нагрузки во время эксплуатации или работающие под нагревом. Аналогично, некоторые инструменты изготавливаются из сталей, традиционно относящихся к конструкционным.

В зависимости от назначения стального изделия к исходному материалу могут предъявляться еще более жесткие требования. Стальной инструмент должен выдерживать значительные динамические нагрузки, сохранять стабильную форму и размеры. При этом инструментальные стали используются для изготовления ходовых винтов, подшипников качения, шестерен и других деталей, испытывающих сильные нагрузки во время эксплуатации или работающие под нагревом. Аналогично, некоторые инструменты изготавливаются из сталей, традиционно относящихся к конструкционным.

Быстрорежущие стали

Быстрорежущие стали (рапиды, быстрорезы) относятся к инструментальным сталям специального назначения. Для всех инструментальных сталей характерны высокая твердость в холодном и горячем состоянии и высокое сопротивление пластической деформации. У быстрорежущих сталей комплекс характеристик дополнен красностойкостью – сохранением свойств при разогревании инструмента до температуры близкой к 600 º С, что важно для обработки твердых металлов резанием на высокой скорости. Красностойкость и горячую прочность стали придают легирующие карбидообразующие добавки: кобальт, вольфрам, ванадий и молибден. Твердость быстрорежущей стали в готовых изделиях HRC 63-66, для резания труднообрабатываемых материалов – HRC 66-69.

Красностойкость и горячую прочность стали придают легирующие карбидообразующие добавки: кобальт, вольфрам, ванадий и молибден. Твердость быстрорежущей стали в готовых изделиях HRC 63-66, для резания труднообрабатываемых материалов – HRC 66-69.

Быстрорежущие стали относятся к ледебуритным сталям, которые приобретают высокую износостойкость и твердость в процессе мартенситного превращения во время закалки. При высокотемпературном отпуске происходит дисперсионное твердение, обусловленное выделением упрочняющей фазы, состоящей из карбидов вольфрама, ванадия, молибдена.

Эксплуатационные характеристики инструмента определяются не только твердостью стали. Мелкий режущий инструмент часто выходит из строя до наступления соответствующего износа, то есть, для инструментальной стали важны такие характеристики как прочность и вязкость. Под прочностью подразумевается способность противостоять крутящему или изгибающему моменту, вязкость характеризует сопротивление разрушению под действием ударной нагрузки. Применение инструмента из высокопрочной стали дает возможность резание металла с большей подачей и обработку сплавов большей прочности. Сочетание высокой прочности и вязкости быстрорежущей стали предотвращает образование трещин, выкрашивание и поломку инструмента.

Применение инструмента из высокопрочной стали дает возможность резание металла с большей подачей и обработку сплавов большей прочности. Сочетание высокой прочности и вязкости быстрорежущей стали предотвращает образование трещин, выкрашивание и поломку инструмента.

Прочность и вязкость стали имеют особо важное значение для инструментов, используемых при прерывистом точении, а также тонколезвийных и инструментов сложной формы.

Маркировка быстрорежущих сталей

Быстрорежущие стали были изобретены в Англии, где получили название rapid steel. В СССР была принята особая система обозначений, начинающаяся с буквы «Р» – сокращение от «рапид». Первая цифра в маркировке обозначает процентное содержание вольфрама в сплаве и не сопровождается буквенным обозначением. То есть, стали Р18, Р12, Р9 относятся к вольфрамовым. Буквами Ф, К, М, присутствующими в маркировке обозначают ванадий, кобальт и молибден соответственно. По химическому составу различают вольфрамомолибденовые, ванадиевые, кобальтовые стали. Быстрорежущая сталь иностранного производства обозначается аббревиатурой HSS (High Speed Steel).

Быстрорежущая сталь иностранного производства обозначается аббревиатурой HSS (High Speed Steel).

Применение быстрорежущих сталей

Кобальтовые и ванадиевые быстрорежущие стали применяются для обработки конструкционных сталей при повышенных режимах резания, а также жаростойких, нержавеющих и высокопрочных сталей.

Инструменты из кобальтовых сталей применяются для обработки жаропрочных и коррозионно-стойких сталей, а также других труднообрабатываемых сплавов, подходят для эксплуатации в условиях недостаточного охлаждения, прерывистого резания и вибраций. Область применения быстрорежущих ванадиевых сталей – изготовление инструментов, предназначенных для чистовой обработки труднообрабатываемых металлов (разверток, протяжек и т.д.)

Быстрорежущая сталь Р18

Сплав содержит 18% вольфрама, относительно хорошо шлифуется. Твердость инструмента после термической обработки – HRC 62-65, красностойкость 600ºС. Присутствие избытка карбидной фазы придает стали мелкозернистую структуру, увеличивает износостойкость изделий, уменьшает чувствительность к перегреву. Быстрорез Р18 используется для изготовления долбяков, шеверов, сверл, фрез, метчиков, разверток. Основной недостаток вольфрамовых сталей – значительная карбидная неоднородность, приобретающая критическое значение в изделиях большого сечения. Карбидная неоднородность уменьшает стойкость инструмента и приводит к выкрашиванию режущих кромок.

Быстрорез Р18 используется для изготовления долбяков, шеверов, сверл, фрез, метчиков, разверток. Основной недостаток вольфрамовых сталей – значительная карбидная неоднородность, приобретающая критическое значение в изделиях большого сечения. Карбидная неоднородность уменьшает стойкость инструмента и приводит к выкрашиванию режущих кромок.

Быстрорежущая сталь Р6М5

Быстрорежущие стали с высоким содержанием вольфрама в последнее время вытесняются сложнолегированными сплавами в которых вольфрам частично заменен молибденом. Таким образом заметно уменьшается карбидная неоднородность металла, что повышает прочность инструмента и его устойчивость к ударным нагрузкам. Среди типичных представителей группы вольфрамомолибденовых сталей – стали Р6М5 и Р6М3.

Технологические качества стали Р6М5 близки к таковым стали Р18, то есть эти сплавы являются взаимозаменяемыми. В ряде случаев применение стали Р5М6 более предпочтительно, в частности, при изготовлении крупногабаритных инструментов. Благодаря высокой прочности, технологичности и стойкости сталь Р6М5 на данный момент является наиболее востребованной из сталей высокой продуктивности.

Благодаря высокой прочности, технологичности и стойкости сталь Р6М5 на данный момент является наиболее востребованной из сталей высокой продуктивности.

В сортамент быстрорежущей стали входят:

- Круг;

- Квадрат:

- Лист;

- Полоса.

Круги из быстрорежущей стали используется для изготовления сверл, лерок, пил, метчиков и других режущих инструментов. Квадраты применяются реже, в основном для производства токарных резцов и ножей для электрорубанков.

Сталь инструментальная быстрорежущая Р6М5, Р18, Р6М5К5, Р9; Р9К5

ООО «ЗПС УСС» поставит круги горячекатаные, кованные, обточенные круги из быстрорежущих инструментальных сталей Р6М5, Р9; Р18 всех типоразмеров. Качество гарантируем. Отгружаем быстро удобно и без проблем.Мы предлагаем материалы высшего качества, с достойным обслуживанием, быстрой доставкой, а так же самой низкой ценой в Украине!Общее описание:

Р6М5 относится к быстрорежущей инструментальной стали. Чаще всего она используется при производстве различных режущих инструментов.

Чаще всего она используется при производстве различных режущих инструментов.

Данная марка стали выпускается в соответствии с требованиями ГОСТ 19265-73. Она предоставляет возможность производства инструмента с высокой скоростью резания и поэтому имеет второе название ― сталь быстрорежущая Р6М5.

Изделия, произведенные из марки стали Р6М5, обычно состоят из рабочей части инструмента, а также его носителя, выполняемого из углеродистой обычной стали. Таким способом компенсируется высокая стоимость редкоземельного дефицитного вольфрама и уменьшается конечная стоимость изделия.

Сталь Р6М5 обладает различными разновидностями форм выпуска. К ней могут быть отнесены такие позиции сортамента, как полотно, круг, полоса и квадрат.

Применение:

Полотно Р6М5 применяется для осуществления резки металлических материалов, таких как швеллеры, уголки и трубы. При выполнении резки крупных металлических форматов полотно применяется для работы ножовочных станков.

Круг Р6М5 применяется для резания на средних скоростях. Он легко поддается шлифовке. Его используют для изготовления сверлящих и рабочих частей различных режущих инструментов, в частности, это могут быть фрезы для холодной обработки материалов.

Полоса Р6М5 выступает в качестве исходного материала для выпуска значительного ассортимента специальных режущих инструментов, стабильные характеристики которых при автоматизации производства способны облегчить их использование.

Квадрат Р6М5 является исходным материалом для изготовления различных деталей, обладающих в дальнейшем надежной стойкостью к высоким нагрузкам и температурам, и обеспечивающим долгосрочную эксплуатацию оборудования и механизмов.

Буквенное обозначение:

Буквы и цифры в обозначении марок быстрорежущих сталей означают: Р — быстрорежущая сталь, цифра — содержание вольфрама, более одного процента, М , К — легированная молибденом или кобальтом соответственно, их количество определяется ГОСТом.

Набор сверл по металлу, цилиндр. хвостовик, быстрорежущая сталь Р6М5, для печатной платы, 0,5-2,2мм, 10шт, ЗУБР “МЕТ-Ш”

Набор сверл ЗУБР МЕТ-Ш 4-29625-h20-P предназначен для сверления металлов различного типа. Также эти сверла предназначены для сверления отверстий в печатных платах, пластинах используемых в электронике. Набор насчитывает 10 сверл размером от 0.5мм до 2.2мм. Сверла изготовлены из быстрорежущей стали P6M5.Она обладает всеми качествами для хорошей и точной работы инструмента: твердость, стойкость, способность работать на высоких скоростях. Поверхность сверл подвергнута специальной обработке, предотвращающей коррозию металла. Сверла будут сохранять свою первоначальную форму даже после длительного срока эксплуатации. Сверла имеют цилиндрический хвостовик – для соединения сверла с дрелью или другим сверлильным инструментом.

Хранение

1. Весь инвентарь должен быть отсортирован по смысловым группам: слесарный, монтажный, измерительный, сантехнический.

2. Инвентарь должен храниться в чистоте. Нельзя допускать попадание грязи и пыли. Протирается инструмент тряпками с использованием “моющих средств, растворителей, а также специальными техническими салфетками.

3. Для организации хранения инструментов используют специальную мебель: полки, стеллажи, пристенные шкафы .

4. Свободные от стелажей и участки стены используют для крепления разнокалиберного инструмента

5. «Хрупкие» вещи прячут в ящики для хранения инструментов.Такая предосторожность позволит надолго сохранить их рабочее состояние. Инструмент помещают в специальные ящики с мягкой подстилкой так, чтобы избежать их «близкого» контакта.

6. Острые инструменты размещаются таким образом, чтобы избежать случайных травм человека

Режущие инструменты нельзя складывать «горкой», так как велика вероятность травмы при поиске нужной вещи. Каждый предмет должен лежать отдельно и рукояткой вперед. Острие инструмента прячут (в чехол или другое охранное приспособление).

7. Мелкие детали сортируют и помещают в отдельные ячейки

8. Указатели на шкафах, стеллажах и полках помогут быстро найти нужную вещь.

9. В месте хранения инструмента температура всегда должна быть плюсовая, влажность до 50%

Структура и свойства быстрорежущей стали R6M5 с покрытием SiC

[1] Гольдштейн М.И., Грачев С.В., Векслер У.Г. Специальные стали. -М .: Металлургия, 1985. -408 с. [На русском].

[2]

Григорьев. С. Н. Технологические методы повышения износостойкости колодок режущего инструмента, [Текст]: Монография / С. Н. Григорьев; Табаков В.П., М.А. Волосова. – Старый Оскол: ТНТ, 2011. – 379 с. [На русском].

С. Н. Технологические методы повышения износостойкости колодок режущего инструмента, [Текст]: Монография / С. Н. Григорьев; Табаков В.П., М.А. Волосова. – Старый Оскол: ТНТ, 2011. – 379 с. [На русском].

[3] Тополянский П.А., Соснин Н.А., Ермаков С.А. Новая технология – финишная плазменная закалка / Стратегия обновления и рекуперация ресурсов энергетического оборудования. Отечественные и зарубежные сварочные и другие технологии. Эд. S-Pb. 1997. pp.175-181. [На русском].

[4]

Локтев Д. Методы и оборудование для нанесения износостойких покрытий [Текст] / Д. Локтев, Е. Ямашкин / Наноиндустрия. Научно-технический журнал. – 2007. – №4. – С. 18-26. [На русском].

Методы и оборудование для нанесения износостойких покрытий [Текст] / Д. Локтев, Е. Ямашкин / Наноиндустрия. Научно-технический журнал. – 2007. – №4. – С. 18-26. [На русском].

[5] Тушинский Л.Н. Теория и технология упрочнения металлических сплавов – Новосибирск: Наука, 1990 – 306 с. [На русском].

[6]

Тополянский, П. А. Исследование адгезионных свойств и механизма формирования покрытий, наносимых методом финишного плазменного упрочнения [Текст] / П. А. Тополянский / Технология ремонта, восстановления и упрочнения деталей машин, механизмов, оборудования, инструмента и оснастки. Материалы 7-й Международной конференции-выставки с 12 по 15 апреля 2005 г., Санкт-Петербург: Изд. СПбГПУ. – 2005. – 316-333 с.

А. Исследование адгезионных свойств и механизма формирования покрытий, наносимых методом финишного плазменного упрочнения [Текст] / П. А. Тополянский / Технология ремонта, восстановления и упрочнения деталей машин, механизмов, оборудования, инструмента и оснастки. Материалы 7-й Международной конференции-выставки с 12 по 15 апреля 2005 г., Санкт-Петербург: Изд. СПбГПУ. – 2005. – 316-333 с.

[7] Соснин Н.А., Ермаков С.А., Тополянский П.А. Плазменные технологии: сварка, наплавка, закалка. Эд. Политехнический университет, Санкт-Петербург. 2008 г. – 405 с. [На русском].

[8]

Геллер Ю. Инструментальная сталь. – М .: Металлургия, 1983. – 527 с. [На русском].

Инструментальная сталь. – М .: Металлургия, 1983. – 527 с. [На русском].

[9] Григорьевич В.К. Твердость и микротвердость металлов. М: Наука, 1976. – 230 с. [На русском].

[10]

Трефилов В. И., Мильман Ю.В., Фирстов С.А. Физические основы прочности тугоплавких металлов – Киев: Наумова думка, 1975. – 315 с. [На русском].

И., Мильман Ю.В., Фирстов С.А. Физические основы прочности тугоплавких металлов – Киев: Наумова думка, 1975. – 315 с. [На русском].

[11] Скаков М.К., Рахадилов Б.К., Шеффлер М., Модификация структуры и свойств стали Р6М5 при электролитно-плазменной обработке / Перспективные исследования материалов / Т. 601, 2013 – с. 64-68.

DOI: 10.4028 / www.scientific.net / amr.601.64

[12]

Нанокристаллические интерметаллические и нитридные узоры, образованные действием ионного излучения / И. А. Курзина [и др.] – Томск: Изд-во НТЛ, 2008. – 324 с. [На русском].

А. Курзина [и др.] – Томск: Изд-во НТЛ, 2008. – 324 с. [На русском].

Сталь п6м5 характеристики и применение для ножей. Описание быстрорежущей стали Р6М5

Сталь Р6М5, иногда называемая быстрорежущей (быстрорежущей) или самокальной, относится к категории инструментальных сталей. Наличие в этой стали легирующих элементов и расшифровка P6M5 указывает на то, что ее массовый объем содержит около 6% вольфрама и 5% молибдена.Кстати, буква П указывает на то, что эта сталь относится к быстрорежущей стали. Существуют импортные аналоги – М2 (США AISI / ASTM). Маркировка импортных сталей начинается с аббревиатуры HSS, расшифровка ее звучит так – быстрорежущая сталь.

Нормативная база

Производители стали Р6М5 должны руководствоваться рядом ГОСТов и ТУ, которые определяют номенклатуру продукции, химический состав, процедуры контроля и приемки готовой продукции . .. Вся сталь, поступающая на внутренний рынок из-за рубежа, должна соответствовать их требованиям.

.. Вся сталь, поступающая на внутренний рынок из-за рубежа, должна соответствовать их требованиям.

Одним из основополагающих документов является ГОСТ 19265-73. Он определяет основные требования к этой стали.

Характеристика R6M5

Среди ключевых свойств P6M5:

- склонность к обезуглероживанию;

Кроме того, хорошо обрабатывается на шлифовальном оборудовании.

Все вышеперечисленные характеристики позволяют использовать его при производстве инструментальной продукции самого широкого применения, которая может быть использована для работы с конструкционными, в том числе легированными, сталями.

Чаще всего Р6М5 применяется при производстве протяжек, прошивок, токарных инструментов, фрез и т. Д.

Иногда П6М5 называют вольфрам-молибденовой сталью. Он способен сохранять свои свойства даже при работе при высоких температурах. В качестве примера можно сказать, что после термообработки его твердость не меняется.

Перечисленные характеристики предопределили ее использование в качестве стали для работы при высоких температурах.

Еще одним качеством стали П6М5 является то, что она хорошо держит заточку.К тому же эта сталь хорошо выдерживает ударные нагрузки. Это позволяет использовать его в качестве сверл, разверток и других инструментов.

Тонкости термообработки

Термическая обработка Р6М5 имеет ряд технологических тонкостей. Они связаны со свойством обезуглероживания этой стали и временем, необходимым для нагрева до температуры затвердевания. Это 1230 градусов по Цельсию и в процессе нагрева делают отпуск, когда достигают 200 и 30 градусов, время этих промежуточных операций составляет один час.Далее нагрев прекращается на 690, 860 и 1230 градусах. Первые две остановки по три минуты каждая, последние девяносто секунд.

Достаточно сложный процесс закалки не может не сказаться на цене сплава и характеристиках материала.

При достижении заданной температуры 1230 градусов Р6М5 охлаждается селитрой, маслом и воздухом. После этого отпуск производят на уровне температуры 560 градусов. Время выдержки – полтора часа. В точках отпуска в сплав добавляют легирующие добавки, которые придают изделию необходимую твердость.

Перед началом всех видов термообработки сталь необходимо отжечь. Эта операция обеспечивает снижение хрупкости при сохранении его прочностных параметров.

Применение Р6М5 в производстве и быту

Р6М5 часто используется для производства ножей, как в массовом производстве, так и в быту. Следует отметить, что правильно заточенный нож справляется практически с любым материалом; В Интернете можно найти видео, где можно увидеть, как нож этой марки режет металлическую пластину.

Несмотря на высокую цену, ножи из Р6М5 очень популярны в быту, но проблема в том, что изделие из этой стали сложно точить и поэтому чаще всего такой нож можно встретить среди охотников, туристов и т. Д.

Электроинструмент можно найти практически в каждом доме, но все технологическое оборудование и инструменты производятся из P6M5.

Сверла из этой стали используются для различных работ по дому. Из этого сплава производятся такие изделия как:

- сверла простые с односторонней заточкой;

- выполнены в виде венца, они предназначены для гипсокартона;

- с наконечником в виде копья.

Конечно, из этой стали делают и сверла для работы с металлом.

В промышленности, R6M5, используется для изготовления различных инструментов, например:

- полотна для ручных и механических ножовок.

Особенности заточки

Изделия из Р6М5 подлежат периодическому затуплению. Сразу можно сказать, что обычные круги из электрокорунда вряд ли помогут точить. Для этого желательно использовать абразивы на основе эльбора.

Для заточки и правки используются круги с плоским профилем (ПП), а также чашки с чашечками. Но шлифование кругами на основе эльбора имеет свои недостатки, которые выражаются в некачественной чистоте поверхности и появлении изменений структуры металла.

Для достижения максимального эффекта от заточки P6M5 рекомендуется заточка за два прохода:

- предварительный, для этого используются круги зернистостью 40;

- чистовая, для этого используют круги зернистостью 25 – 16.

Цена на сталь Р6М5

Стоимость R6M5 довольно высока. Так, в Москве круг толщиной 2 мм стоит 1350 рублей за килограмм, а толщиной 16 мм его цена будет 600 рублей за килограмм. Для сравнения: обычная углеродистая сталь стоит в пределах 20-40 рублей за килограмм.

> ножевые стали> P6M5

P6M5 характеристики

СтальР6М5 – быстрорежущая инструментальная сталь. Применяется для режущего инструмента, работающего в условиях значительных нагрузок и нагрева рабочих кромок.Инструменты из быстрорежущей стали очень стабильны и хорошо подходят для изготовления кухонных ножей, походных ножей или складных ножей. Сталь Р6М5 практически вытеснила схожие по своим свойствам стали Р18, Р12 и Р9 и нашла применение при обработке цветных сплавов, чугунов, углеродистых и легированных сталей, а также некоторых жаропрочных и коррозионно-стойких сталей.

Сталь Р6М5 расшифровка

Буква «P» обозначает быстрорежущие стали. Слово взято из транскрипции английского «rapid», что переводится как «быстро».

Число за буквой «P» указывает процентное содержание вольфрама в сплаве (6%)

Кроме Mo, быстрорежущие стали могут содержать в маркировке следующие обозначения: «К» – кобальт, «F» – ванадий, «Т» – титан, «С» – цирконий.

Эта марка стали имеет довольно сложный состав и не проста в производстве. Не все производители ножей могут работать со сталью П6М5. Да и цена на готовый продукт выходит, как правило, довольно «кусающейся».Но ножи из стали П6М5 обладают исключительными качествами. Режущая кромка ножа из этой стали долго держит заточку. Ножи имеют отличное качество резки. Обладая очень высокой твердостью, сталь обладает хорошей пластичностью, что делает нож очень прочным.

В основном из этой стали делают ножи с фиксированным клинком типа «финка». Из-за повышенной твердости сталь не используется для изготовления топоров и мачете.

Кроме того, сталь жаропрочная.Нож из Р6М5 можно затачивать на станке без риска перегрева режущей кромки.

К недостаткам этой стали можно отнести слабые антикоррозионные свойства и сложность заточки.

Новичку я бы не рекомендовал нож из стали П6М5. Заточить его действительно сложно, как правило, для качественной заточки используются специальные диски из эльбора (сверхтвердого материала, близкого по свойствам к алмазу). Но если вам нужна невероятная «мощность» и надежность, тогда это хороший выбор.

Нож из стали Р6М5 – это не игрушка, это очень серьезная вещь, готовая к серьезным испытаниям.

Твердость стали Р6М5 – 62-65 RHC

Состав стали Р6М5

Углерод (C) 0,82 – 0,90%

Марганец (Mn) 0,20 – 0,50%

Хром (Cr) 3,8 – 4,4%

Кремний (Si) 0,20 – 0,50%

Ванадий (V) 1,7 – 2,1%

Кобальт (Co) 0,5%

Жаропрочные стали высокой твердости, называемые быстрорежущей или высокоскоростной резкой, представляют собой группу высоколегированных инструментальных сталей, которые благодаря своему составу и специальным режимам термообработки для получения вторичной твердости обладают очень высокой термостойкостью и покраснение (до 550-600 ° С).Они сочетают в себе жаростойкость (600-700˚C) с высокой твердостью (HRC 63-70) и повышенным сопротивлением пластической деформации. В результате применения быстрорежущей стали стало возможным увеличить скорость резания в 2-4 раза (и даже в более новых сталях с интерметаллической закалкой в 5-6 раз) и увеличить стойкость инструмента на 10-40 и более. раз по сравнению с инструментами из нетермостойких сталей. Эти преимущества очевидны при резке: при более высоких скоростях резания, т.е.е. в условиях нагрева режущей кромки или на меньшей скорости, но с большим давлением. Для понимания особенностей свойств и области их использования важно, чтобы снижение их твердости на HRC 2-4 по сравнению с максимально полученным может сопровождаться ухудшением ударной вязкости, прочности и износостойкости. Быстрорежущая сталь необходима для использования в состоянии повышенной твердости и при работе без высоких динамических нагрузок.

Термостойкость быстрого реза достигается за счет специального легирования и закалки от очень высоких температур: 1200-1300˚С.Основными легирующими элементами являются вольфрам или вольфрам вместе с молибденом. Целесообразно различать многочисленные быстрорежущие стали по основному свойству: умеренная, повышенная и высокая жаростойкость. Стали средней и высокой жаропрочности имеют относительно высокое содержание углерода (≥0,6-0,7%) и одинаковую природу упрочнения; вторичная твердость создается за счет выделения карбидов во время отпуска.

Быстрорежущая сталь средней жаростойкости сохраняет твердость HRC 60 после нагрева (4 часа) до 615-620-6С.Они подходят для резки сталей и чугунов до НВ 250-280, т. Е. Большинства строительных материалов, и используются наиболее широко (78-80% от общего производства быстрорежущих сталей). Типичными представителями этой группы являются стали R18 и более рационально легированные: вольфрам (сталь R12) и вольфрам-молибден (сталь R6M5).

Стали с повышенной жаропрочностью имеют высокое содержание углерода (азота) или дополнительно легированы кобальтом. Они сохраняют твердость HRC 60 после нагрева 630-650˚С.Долговечность инструмента при правильном использовании у этих сталей в 1,5-4 раза выше, чем у сталей с умеренной жаропрочностью.

Стали с высокой жаропрочностью сохраняют твердость HRC 60 после нагрева 700-730˚С. Природа их твердения принципиально иная – из-за осаждения интерметаллических соединений. Эти стали при правильном использовании, например, для резки многих труднообрабатываемых материалов, обеспечивают увеличение срока службы инструмента в 10-15 раз и более.

1. Химический состав быстрорежущих сталей (ГОСТ 19265-73)

марка стали | ||||||

Примечания: 1.Содержание Mn, Si и Ni не более 0,4%; S и P не более 0,03% (для сталей R9F5, R14F4 и R10K5F5 допускается 0,035% P). 2. Допускается содержание молибдена до 1% в стали Р18 и до 0,6% в стали Р9 (марки Р18М и Р9М). При увеличении содержания Мо в сталях Р18М и Р9М более 0,3% содержание W в них может снижаться (1% Мо заменяет 2% W). | ||||||

По составу быстрорежущая сталь делится на вольфрам (P9, P12, P18, R18F2), высокованадиевый (P9F5, R14F4), кобальт (P9K5, P9K10), кобальт-ванадиевый (P10K5F5, R18K5F2). ).Также используются низколегированные быстрорежущие стали Р7Т, вольфрам-молибденовые (Р6М3 и Р6М5Ф, кобальт-ванадиевые Р6М3К5Ф2, Р9М4К5Ф2 и Р18К8Ф2М и др.).

2. Химический состав быстрорежущих сталей (неупрочненных)

марка стали | ||||||

Р18К8Ф2М (ЭП 379) |

Номенклатура выпускаемых быстрорежущих сталей:

пруток горячекатаный и кованый – круглый и квадратный, полосовой;

прутка круглого сечения с повышенной чистотой поверхности и повышенной точностью размеров;

Лента холоднокатаная.

3. Основные свойства быстрорежущих сталей в исходном состоянии поставки

марка стали | И R1 | Температура, ° С | % по массе карбидной фазы | ||||

Примечание.Охлаждение после отжига осуществляется совместно с печью со скоростью не более 30 ° / . | |||||||

Назначение быстрорежущих сталей

марка стали | Особенности и условия эксплуатации инструмента | Назначение |

Инструмент с высокой износостойкостью, сохраняет режущие свойства при нагревании в процессе эксплуатации до 600 ° C | Фрезы, сверла, фрезы, долота, развертки, зенковки, метчики, протяжки | |

Работает при нагревании режущей кромки до 600 ° С, не требует значительной шлифовки и заточки.Возможно использование методов горячей пластической деформации и индукционной закалки. | Фрезы, сверла, фрезы, пилы, деревообрабатывающий инструмент, ножовки | |

Работает при нагревании режущей кромки до 600 ° C, возможна значительная шлифовка. Возможна горячая пластическая деформация | Фрезы, сверла, фрезы, долота, развертки, метчики, протяжки, плашки | |

Работает при нагреве до 580-600 ° С, с высокими скоростями подачи в условиях повышенных механических и ударных нагрузок.Возможны методы горячей пластической деформации | Фрезы, червячные фрезы, сверла, протяжки, метчики машинные | |

Инструмент с несколько повышенной производительностью и износостойкостью по сравнению со сталями Р9 и Р18 при обработке материалов средней твердости, нержавеющих и жаропрочных сплавов | ||

Инструмент с повышенной износостойкостью, работающий на чистовых операциях с малыми подачами при обработке сталей повышенной твердости, жаропрочных сплавов, пластмасс, волокон, эбонита.Очень плохая шлифовка | Протяжки, развертки | |

Инструмент с повышенной износостойкостью для обработки особо прочных материалов, жаропрочных сплавов и пластмасс с твердыми включениями. Очень плохая шлифовка | Фрезы, фрезы, червячные фрезы, сегменты пилы | |

Инструменты с повышенной производительностью по сравнению со сталью R18, покраснением и жаропрочностью для обработки жаропрочных, титановых сплавов и других труднообрабатываемых материалов.Сталь склонна к обезуглероживанию | Фрезы, фрезы, червячные фрезы, режущие пластины, специальные сверла | |

Инструменты повышенной производительности, покраснения и износостойкости для обработки труднообрабатываемых материалов, жаропрочных и титановых сплавов. Стали плохо шлифуются и склонны к обезуглероживанию | Фрезы, червячные фрезы, ножи фрезерные, сверла | |

Инструменты повышенной износостойкости и вязкости для обработки титана и жаропрочных сплавов, нержавеющих и высокопрочных сталей | Фрезы, сверла, развертки, метчики, зуборезный инструмент |

Применяются для производства металлорежущего инструмента, предназначенного для высокоскоростной резки.Легирование быстрорежущих сталей вольфрамом, молибденом, ванадием и кобальтом обеспечивает твердость и жаропрочность стали.

Маркировка быстрорежущих сталей:

Число после буквы «P» указывает среднее содержание вольфрама (в процентах от общего веса буква B опускается). Затем после букв M, F и K указывается процентное содержание молибдена, ванадия и кобальта.

Такой материал, как быстрорежущая сталь, обладает уникальными свойствами, что позволяет использовать его для изготовления инструментов с повышенной прочностью.Характеристики быстрорежущих сталей позволяют изготавливать из них инструменты самого различного назначения.

Характеристики быстрорежущих сталей

В категорию быстрорежущих сталей входят сплавы, химический состав которых дополнен рядом легирующих добавок. Благодаря таким добавкам стали придают свойства, которые позволяют использовать их для изготовления режущих инструментов, способных эффективно работать на высоких скоростях. Высокоскоростная резка из обычных углеродных сплавов – это как раз то, что отличает инструмент, который из них изготовлен, может успешно использоваться для обработки твердых материалов на высоких скоростях.

К наиболее заметным характеристикам, которые отличают быстрорежущие стали различных марок, можно отнести следующие.

- Устойчивость в горячем состоянии (твердость в горячем состоянии). Как известно, любой инструмент, используемый для выполнения резки, при такой обработке сильно нагревается. В результате нагрева обычные инструментальные стали подвергаются отпуску, что в конечном итоге приводит к снижению твердости инструмента. Этого не происходит, если для изготовления использовалась быстрорежущая сталь, способная сохранять твердость даже при нагреве инструмента до 6000.Что характерно, марки быстрорежущей стали, которые часто называют быстрорежущими, имеют даже более низкую твердость по сравнению с обычной углеродистой сталью, если температура резания находится в нормальных пределах: до 2000.

- Повышенная стойкость к красному цвету. Этот параметр любого металла характеризует период времени, в течение которого изготовленный из него инструмент способен выдерживать высокие температуры без потери своих первоначальных характеристик. По этому параметру быстрорежущие стали как материал для изготовления режущего инструмента не имеют себе равных.

- Устойчивость к разрушению. Режущий инструмент, кроме способности выдерживать воздействие повышенных температур, должен отличаться и улучшенными механическими характеристиками, что в полной мере демонстрируют марки быстрорежущей стали. Инструмент из таких сталей, обладающий высокой прочностью, может успешно работать на большой глубине резания (сверла) и при высоких подачах (фрезы, сверла и т. Д.).

Расшифровка обозначения марки стали

Изначально быстрорежущая сталь как материал для изготовления режущего инструмента была изобретена британскими специалистами.Учитывая, что инструмент из такой стали может использоваться для высокоскоростной обработки металла, этот материал получил название «Rapidsteel» (слово «быстрый» здесь как раз означает высокая скорость). Это свойство этих сталей и изобретенное им в свое время английское название привело к тому, что обозначение всех марок этого материала начиналось с буквы «П».

Правила, относящиеся к категории скоростной резки, строго регламентированы соответствующим ГОСТом, что значительно упрощает процесс их расшифровки.

Первая цифра после буквы П в обозначении стали указывает на процентное содержание в ней такого элемента, как вольфрам, что во многом определяет основные свойства этого материала. Помимо вольфрама, быстрорежущая сталь содержит ванадий, молибден и кобальт, которые в маркировке обозначены соответственно буквами F, M и K. После каждой такой буквы в маркировке стоит цифра, указывающая процентное содержание соответствующего элемента в химическом составе стали.

В зависимости от содержания тех или иных элементов в составе стали, а также от их количества все такие сплавы делятся на три основные категории. Определить, к какой из категорий относится сталь, достаточно просто, расшифровав ее маркировку.

Итак, стали быстрорежущие марки принято делить на следующие категории:

- сплавы, содержащие до 10% кобальта и до 22% вольфрама; К таким сталям относятся сплавы марок Р6М5Ф2К8, Р10М4Ф3К10 и др.; Сталь

- с содержанием кобальта не более 5% и вольфрама до 18%; такие стали – сплавы марок Р9К5, Р18Ф2К5, Р10Ф5К5 и др .;

- сплавы, в которых как кобальт, так и вольфрам содержат не более 16%; К таким сплавам относятся сталь Р9, Р18, Р12, Р6М5 и др.

Как было сказано выше, характеристики сталей, относящихся к быстроходной категории, в основном определяются содержанием в них такого элемента, как вольфрам. При этом следует учитывать, что если в быстрорежущем сплаве слишком много вольфрама, кобальта и ванадия, то из-за образования карбидной неоднородности такой стали режущая кромка инструмента, изготовленного из нее, может выкрашиваться. под действием механических нагрузок.Инструменты из сталей, содержащих молибден, лишены таких недостатков. Режущая кромка таких инструментов не только не крошится, но и отличается тем, что имеет одинаковые значения твердости по всей своей длине.

Марка стали для изготовления инструмента, к технологическим характеристикам которого предъявляются повышенные требования, – Р18. Благодаря мелкозернистой внутренней структуре эта сталь демонстрирует отличную износостойкость. Преимуществом использования стали этой марки является еще и то, что при закалке изделий из нее они не перегреваются, чего нельзя сказать о быстрорежущих сплавах других марок.Из-за относительно высокой стоимости инструмента из этой марки стали его часто заменяют более дешевым сплавом Р9.

Достаточно низкая стоимость стали марки П9, а также ее разновидности – П9К5, которая по своим характеристикам во многом схожа с быстрорежущим сплавом П18, объясняется рядом недостатков этого материала. Наиболее значимым из них является то, что в отожженном состоянии такой металл легко подвергается пластической деформации. Между тем, сталь марки П18 также не лишена недостатков.Итак, из этой стали не делают высокоточные инструменты, что объясняется тем, что изделия из нее трудно шлифовать. Хорошие показатели прочности и пластичности, в том числе в нагретом состоянии, демонстрируют инструменты из стали марки П12, которая также по своим характеристикам близка к стали П18.

Способы производства и обработки

Для производства инструмента из быстрорежущих сплавов используются две основные технологии:

- классический метод, при котором расплавленный металл разливается в слитки, которые затем подвергаются ковке;

- – метод порошковой металлургии, при котором расплавленный металл распыляют струей азота.

Классическая технология, заключающаяся в выковке изделия из быстрорежущего сплава, предварительно отлитого в особую форму, позволяет наделить такое изделие более высокими качественными характеристиками.

Данная технология позволяет избежать образования карбидных сегрегаций в готовом изделии, а также дает возможность подвергнуть его предварительному отжигу и дальнейшему упрочнению. Кроме того, данная технология изготовления позволяет избежать такого явления, как «разрушение нафталина», которое приводит к значительному увеличению хрупкости.готовое изделие из быстрорежущего сплава.

Закалка готовых инструментов из быстрорежущего сплава осуществляется при температурах, способствующих лучшему растворению в них легирующих добавок, но в то же время не приводящих к росту зерен их внутренней структуры. После закалки быстрорежущие сплавы имеют в своей структуре до 30% аустенита, что не лучшим образом сказывается на теплопроводности материала и его твердости. Чтобы снизить количество аустенита в структуре сплава до минимальных значений, используются две технологии:

- Осуществляется несколько циклов нагрева продукта, выдержки при определенной температуре и охлаждения: повторный отпуск;

- перед темперированием продукт охлаждают до достаточно низкой температуры: до -800.

Повышение эффективности продукта

Чтобы инструменты из быстрорежущих сплавов имели высокую твердость, износостойкость и коррозионную стойкость, их поверхность должна быть подвергнута обработке, методы которой включают следующие.

Компания ООО «Атомтехнологии» производит фрезы быстрые, сталь П18, П6М5, П9. Жаропрочные стали высокой твердости, называемые быстрорежущей или высокоскоростной резкой, представляют собой группу высоколегированных инструментальных сталей, которые благодаря своему составу и специальным режимам термообработки для вторичной твердости обладают очень высокой стойкостью к красный и красный (до 550-600 ° С).Они сочетают в себе жаростойкость (600-700˚C) с высокой твердостью (HRC 63-70) и повышенным сопротивлением пластической деформации. В результате применения быстрорежущих сталей стало возможным увеличить скорость резания в 2-4 раза (а для более новых сталей с интерметаллическим упрочнением даже в 5-6 раз) и увеличить стойкость инструмента на 10-40 и более. раз по сравнению с инструментами из нетермостойких сталей … Эти преимущества проявляются при резке: на более высоких скоростях резания, т.е. в условиях нагрева режущей кромки, или на более низкой скорости, но с большим давлением.Для понимания особенностей их свойств и области их использования важно, что снижение их твердости на HRC 2-4 по сравнению с полученным максимумом может сопровождаться ухудшением ударной вязкости, прочности и износостойкости. Быстрорежущая сталь Р6М5 необходима для использования в состоянии повышенной твердости и при работе без высоких динамических нагрузок.

Термостойкость быстрого реза достигается за счет специального легирования и закалки от очень высоких температур: 1200-1300˚С.Основными легирующими элементами являются вольфрам или вольфрам вместе с молибденом. Целесообразно различать многочисленные быстрорежущие стали по основному свойству: умеренная, повышенная и высокая жаростойкость. Стали средней и высокой жаропрочности имеют относительно высокое содержание углерода (≥0,6-0,7%) и одинаковую природу упрочнения; вторичная твердость создается за счет выделения карбидов во время отпуска.

Быстрорежущая сталь средней жаростойкости сохраняет твердость HRC 60 после нагрева (4 часа) до 615-620С.Они подходят для резки сталей и чугунов до НВ 250-280, т. Е. Большинства конструкционных материалов, и используются наиболее широко (78-80% от общего производства быстрорежущих сталей). Типичными представителями этой группы являются стали R18 и более рационально легированные: вольфрам (сталь R12) и вольфрам-молибден (сталь R6M5).

Стали с повышенной жаропрочностью имеют высокое содержание углерода (азота) или дополнительно легированы кобальтом. Они сохраняют твердость HRC 60 после нагрева 630-650˚С.Долговечность инструмента при правильном использовании у этих сталей в 1,5-4 раза выше, чем у сталей с умеренной жаропрочностью.

Стали с высокой жаропрочностью сохраняют твердость HRC 60 после нагрева 700-730˚С. Природа их твердения принципиально иная – из-за осаждения интерметаллических соединений. Эти стали при правильном использовании, например, для резки многих труднообрабатываемых материалов, обеспечивают увеличение срока службы инструмента в 10-15 раз и более.

Маркировка быстрорежущих сталей:

1. Химический состав стали быстрорежущей (ГОСТ 19265-73)

марка стали | ||||||

| Примечания: 1.Содержание Mn, Si и Ni не более 0,4%; S и P не более 0,03% (для сталей R9F5, R14F4 и R10K5F5 допускается 0,035% P). | ||||||

2. Допускается содержание молибдена до 1% в стали Р18 и до 0,6% в стали Р9 (марки Р18М и Р9М). При увеличении содержания Мо в сталях Р18М и Р9М более 0,3% содержание W в них может снижаться (1% Мо заменяет 2% W).

По составу быстрорежущая сталь делится на вольфрам (П9, П12, П18, R18F2), высокованадиевый (R9F5, R14F4), кобальт (R9K5, R9K10), кобальт-ванадий (R10K5F5, R18K5F2).Также используются низколегированные быстрорежущие стали Р7Т, вольфрам-молибденовые (Р6М3 и Р6М5Ф, кобальт-ванадиевые Р6М3К5Ф2, Р9М4К5Ф2 и Р18К8Ф2М и др.).

2. Химический состав быстрорежущих сталей (неупрочненных)

марка стали | ||||||

Р18К8Ф2М (ЭП 379) |

Ассортимент выпускаемых быстрорежущих сталей: прутки горячекатаные и кованые – круглые и квадратные, полосовые; прутки круглые с повышенной чистотой поверхности и повышенной точностью размеров; холоднокатаная полоса.3.Основные свойства быстрорежущих сталей в исходном состоянии поставки

.марка стали | И R1 | Температура, ° С | % по массе карбидной фазы | ||||

| 1200-900 | |||||||

| 1200-900 | |||||||

| 1200-900 | |||||||

| 1200-900 | |||||||

| 1180-900 | |||||||

| 1180-900 | |||||||

| 1150-900 | |||||||

| 1180-900 | |||||||

| 1180-900 | |||||||

| 1200-900 | |||||||

| 1150-900 | |||||||

| 1180-900 | |||||||

Примечание.Охлаждение после отжига осуществляется совместно с печью со скоростью не более 30 ° / . | |||||||

Назначение быстрорежущих сталей

марка стали | Особенности и условия эксплуатации инструмента | Назначение |

Устройство быстрой резки P18. Инструмент с высокой износостойкостью, сохраняет режущие свойства при нагревании в процессе эксплуатации до 600 ° C | Фрезы, сверла, фрезы, долота, развертки, зенковки, метчики, протяжки | |

Работает при нагревании режущей кромки до 600 ° С, не требует значительной шлифовки и заточки.Возможно использование методов горячей пластической деформации и индукционной закалки. | Фрезы, сверла, фрезы, пилы, деревообрабатывающий инструмент, ножовки | |

Работает при нагревании режущей кромки до 600 ° C, возможна значительная шлифовка. Возможна горячая пластическая деформация | Фрезы, сверла, фрезы, долота, развертки, метчики, протяжки, плашки | |

Работает при нагреве до 580-600 ° С, с высокими скоростями подачи в условиях повышенных механических и ударных нагрузок.Возможны методы горячей пластической деформации | Фрезы, червячные фрезы, сверла, протяжки, метчики машинные | |

Инструменты с несколько повышенной производительностью и износостойкостью по сравнению со сталями Р9 и Р18 при обработке материалов средней твердости, нержавеющих и жаропрочных сплавов | ||

Инструмент с повышенной износостойкостью, работающий на чистовых операциях с малыми подачами при обработке сталей повышенной твердости, жаропрочных сплавов, пластмасс, волокон, эбонита.Очень плохая шлифовка | Протяжки, развертки | |

Инструмент с повышенной износостойкостью для обработки особо прочных материалов, жаропрочных сплавов и пластмасс с твердыми включениями. Очень плохая шлифовка | Фрезы, фрезы, червячные фрезы, сегменты пилы | |

Инструменты с повышенной производительностью по сравнению со сталью R18, покраснением и жаропрочностью для обработки жаропрочных, титановых сплавов и других труднообрабатываемых материалов.Сталь склонна к обезуглероживанию | Фрезы, фрезы, червячные фрезы, режущие пластины, специальные сверла | |

Инструменты повышенной производительности, покраснения и износостойкости для обработки труднообрабатываемых материалов, жаропрочных и титановых сплавов. Стали плохо шлифуются и склонны к обезуглероживанию | Фрезы, червячные фрезы, ножи фрезерные, сверла | |

Инструменты повышенной износостойкости и вязкости для обработки титана и жаропрочных сплавов, нержавеющих и высокопрочных сталей | Фрезы, сверла, развертки, метчики, зуборезный инструмент |

Применяются для производства металлорежущего инструмента, предназначенного для высокоскоростной резки.Легирование быстрорежущих сталей вольфрамом, молибденом, ванадием и кобальтом обеспечивает твердость и жаропрочность стали.

Маркировка быстрорежущих сталей:

Число после буквы «P» указывает среднее содержание вольфрама (в процентах от общего веса буква B опускается). Затем после букв M, F и K указывается процентное содержание молибдена, ванадия и кобальта.

Предлагаем купить резак быстрого приготовления по доступным ценам.

Цены быстрого снижения

марка стали | Диаметр, мм | Кол-во, кг | Цена, грн за 1 тонну | |

| 3 | ||||

| 5 | ||||

| 8 | ||||

| 2 | ||||

| 3 | ||||

| 7 | ||||

| 35 | ||||

| 21 | ||||

| 97 | ||||

| 28 | ||||

| 36 | ||||

| 17 | ||||

| 29 | ||||

| 58 | ||||

| 36 | ||||

| 25 | ||||

| 14 | ||||

| 36 | ||||

| 24 | ||||

| 32 | ||||

| 26 | ||||

| 58 | ||||

| 23 | ||||

| 14 | ||||

| 25 | ||||

| 38 | ||||

| 55 | ||||

| 34 | ||||

| 22 | ||||

| 67 | ||||

| 13 | ||||

| 19 | ||||

| 26 | ||||

| 24 | ||||

| 54 | ||||

| 42 | ||||

| 23 | ||||

| 24 | ||||

| 27 | ||||

| 55 | ||||

| 76 | ||||

| 34 | ||||

| 45 | ||||

| 22 | ||||

| 14 | ||||

| 25 | ||||

| 23 | ||||

| 34 | ||||

| 25 | ||||

| 23 | ||||

| 14 | ||||

| 43 | ||||

| 38 | ||||

| 57 | ||||

| 45 | ||||

| 36 | ||||

| 25 | ||||

| 35 | ||||

| 24 | ||||

| 27 | ||||

| 13 | ||||

| 76 | ||||

| 56 | ||||

| 34 | ||||

| 24 | ||||

| 54 | ||||

| 56 | ||||

| 76 | ||||

| 34 | ||||

| 23 | ||||

марка стали | Диаметр, мм | Кол-во, кг | Цена, грн за 1 тонну |

Круги стальные, Круги кованые

марка стали | Диаметр, мм | Кол-во, кг | Цена, грн за 1 тонну | |

договорная | ||||

договорная | ||||

договорная | ||||

договорная | ||||

марка стали | Диаметр, мм | Кол-во, кг | Цена, грн за 1 тонну |

Круги стальные, Круги G \\ K

марка стали | Диаметр, мм | Кол-во, кг | Цена, грн за 1 тонну | |

R12M3K5F2mp | ||||

R12M3K5F2mp | ||||

марка стали | Диаметр, мм | Кол-во, кг | Цена, грн за 1 тонну |

цена от Aurema / Auremo

Использовать

Сталь инструментальная режущая Р6М5, применяемая при обработке конструкционных углеродистых сталей, легированных сталей; нарезание резьбы, а также изготовление кромок, работающих с высокими ударными нагрузками

Маркировка

Число, указанное после буквы «R», означает среднее содержание вольфрама (по массе в процентах, буква пропускается).Затем буквы M, K, f обозначают процентное содержание молибдена, кобальта, ванадия.

Технические характеристики

Процент соответствует быстрорежущей стали Р6М5 ГОСТ 19265-73. Такие стали используются при производстве металлорежущего инструмента, который рассчитан на высокоскоростной режим резания. Быстрорежущая сталь марки legarrette из вольфрама, молибдена, ванадия, кобальта, обеспечивающая высокую жаропрочность, ударную вязкость, красную твердость. Красная твердость – это способность металла не терять свои свойства после нагрева до температуры красного каления и последующего охлаждения.

Процентный состав (ГОСТ 19265-73)

| С | Si | Мн | Ni | S | P | Кр | Пн | Вт | В | Co | Cu | Fe |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 0,82 – 0,9 | 0,2 – 0,5 | 0,2 – 0,5 | ≤0,6 | ≤0,025 | ≤0,03 | 3,8 – 4,4 | 4,8 – 5.3 | 5,5 – 6,5 | 1,7 – 2,1 | ≤0,5 | ≤0,25 | Основа |

Поставщик

Поставщик «Auremo» предлагает купить проволоку круглую, катанку из стали Р6М5 оптом или в рассрочку. Большой выбор в наличии. Соответствие ГОСТу и международным стандартам качества. Всегда в наличии проволока круглая, катанка из стали Р6М5 по цене – оптимальной от поставщика. Купи сегодня. Для оптовых покупателей цена снижена. Выполняем индивидуальные заказы на поставку проката нестандартных параметров.

Купить, лучшая цена

Более подробно ознакомиться с продукцией, уточнить ее основные качества, оформить заказ вы можете через сайт нашей компании «Auremo», которая на протяжении многих лет является успешным поставщиком инструментальной стали на европейский рынок. Предлагаем продукцию со специализированных складов с доставкой в любой город. Вся продукция сертифицирована. Сроки выполнения заказов минимальные. По любым вопросам вы всегда готовы проконсультировать опытных менеджеров. При оптовых заказах действует льготная скидка.У нас лучшее соотношение цена-качество.

1.3343, 1.3355, 1.3247, 1.3243 – быстрорежущая сталь

Спецификация и применение быстрорежущих сталей